Elektor

2/2000

und Kathode haben sich weitgehend

durchgesetzt: Graphit oder Koks für

Anode, Lithium-Kobaltoxyd oder die

Lithium-Manganoxyd für die Kathode,

wobei ein organischer flüssiger Elek-

trolyt verwendet wird, der Lithium-

Salz enthält. Die höchste Energiedichte

und Zyklenstabilität (Lebensdauer)

ergibt sich bei der Kombination Gra-

phit/Li-Kobaltoxid, die auch von den

meisten Herstellern bevorzugt wird.

Mit Li-Manganoxid ist die spezifische

Kapazität etwas geringer, dafür bietet

dieses Material aber Kosten- und

Umweltvorteile und dürfte deshalb in

Zukunft noch an Bedeutung gewin-

nen. Als alternatives Kathodenmaterial

kommt auch Lithium-Nickeloxyd in

Betracht, das in den Eigenschaften eine

Mittelstellung zwischen Li-Kobalt- und

Li-Manganoxid einnimmt.

G

R O S S U N D

K

L E I N

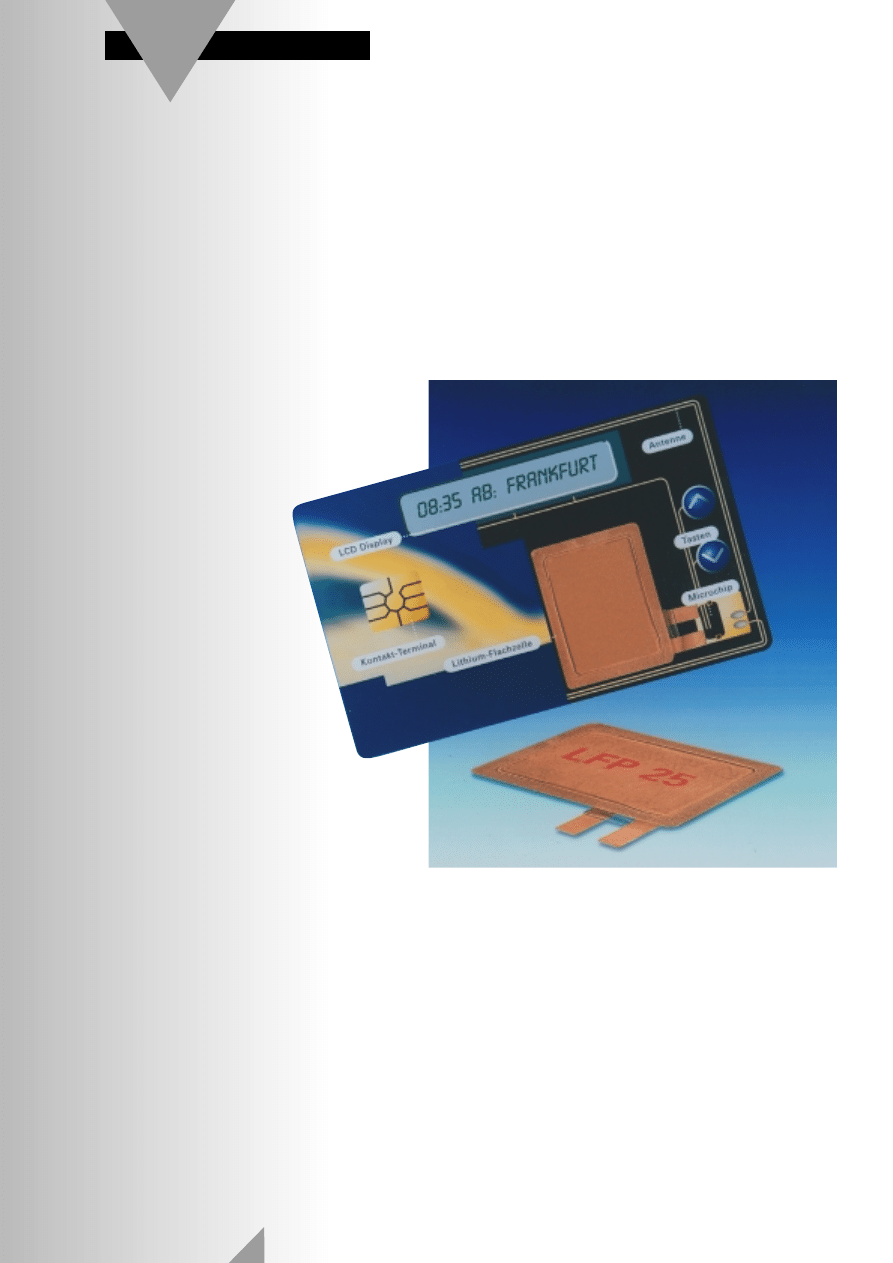

Seit kurzem gibt es aufladbare Li-

Ionen-Batterien auch in ganz kleinen

Bauformen, nämlich als Knopfzelle

(Bild 1). Hauptanwendung ist die Spei-

cher-Pufferung im Computerbereich.

Allein für den Backup von Echtzeituh-

ren (Real Time Clock – RTC) in PCs

werden etwa 120 Millionen Stück pro

Jahr gebraucht. Gegenüber bisher ver-

wendeten aufladbaren NiCd- oder

NiMH-Knopfzellen ergibt sich neben

der wesentlich geringeren Selbstentla-

dung (Jahre statt Monate) der Vorteil,

Eigentlich könnte man meinen, seit

der Einführung der Li-Ionen-Akkus

vor immerhin schon fünf Jahren

hätte es nicht mehr viel

Neues gegeben. Eine

aktuelle Bestandsauf-

nahme zeigt aber,

dass sich neben Fort-

schritten im Detail

größere Veränderungen

abzeichnen, wie die

Umstellung der Strom-

versorgung im Auto auf

42 V, die Einführung von

Lithium-Polymer-Akkus im

Mobilfunkbereich und das

Aus für den Nickel-Cadmium-Akku

innerhalb weniger Jahre.

56

Fortschritte im Detail –

spätere Revolutionen nicht ausgeschlossen

INFO & GRUNDLAGEN

Neues von

Akkus und Batterien

Li-Ionen-Akkus wurden erstmals 1994

in Elektor vorgestellt. Einen ausführli-

chen Bericht über Eigenschaften und

Anwendung von Li-Ionen-Akkus

einschließlich der Ladetechnik konnte

Elektor bereits in der Ausgabe Septem-

ber 1996 veröffentlichen. Seither hat

die Verbreitung vor allem bei Laptops

und Camcordern weiter zugenom-

men. Die Produktionsstückzahlen

haben sich von 140 Millionen (1996)

auf 385 Millionen (1999) mehr als ver-

doppelt. Lediglich bei den Mobilfunk-

akkus hat sich der Li-Ion-Anteil in

Europa (im Gegensatz zu Japan) eher

rückläufig entwickelt. Die Technologie

ist im wesentlichen unverändert, die

bekannten Kombinationen für Anode

dass eine einzige Li-Ion-Knopfzelle mit

3,6 bis 3,8 V Spannung drei NiCd- oder

NiMH-Knopfzellen (nur 1,2 V) erset-

zen kann. Außerdem ist bei Verwen-

dung von Manganoxid als Kathoden-

material auch die Umweltverträglich-

keit besser als bei Akkus, die Nickel,

Kobalt oder gar Cadmium enthalten.

Erstaunlich schnell ist Li-Ion auch in

den Wettbewerb der Hochleistungs-

batterien für Elektro- und Hybridfahr-

zeuge eingetreten. In Frankreich rollen

schon die ersten Peugeot 106 “Vedelic”

über die Straßen, die mit Li-Ionen-

Akkus von SAFT eine Reichweite von

200 km und eine Maximalgeschwin-

digkeit von 110 km/h erreichen. Auch

die neuste Li-Ion-Generation ist schon

in Versuchsfahrzeugen vertreten: Lit-

hium-Polymer-Akkus von 3-M-Hydro-

Quebec zeigen bereits gute Ergebnisse.

Die Hersteller versprechen sich von Li-

Ion noch ein großes Entwicklungspo-

tenzial, das einen weiterhin hohen For-

schungsaufwand rechtfertigt.

L

I T H I U M

- P

O L Y M E R

Die schon viele Jahre andauernde

Entwicklung fester Polymerelektrolyte

soll Lithiumzellen ermöglichen, bei

denen der bisher nur als Separator

dienende mikroporöse Polymerfilm

zwischen Anode und Kathode gleich-

zeitig auch den konventionellen flüs-

sigen organischen Elektrolyten

ersetzt. Bei reinen Polymerelektro-

lyten liegt das zu lösende Problem in

der geringen Lithium-Ionen-Leit-

fähigkeit, die erst bei höheren Tempe-

raturen (100

°C und mehr) ausreicht

und bei Raumtemperatur die Belast-

barkeit der Zellen limitiert. Die heute

erhältlichen Li-Polymerakkus ver-

wenden daher einen Polymerelektro-

lyten, bei dem nicht das Polymer, son-

dern nach wie vor ein Flüssigelektrolyt

die Ionenleitung bewirkt. Der Trick

dabei ist aber, dass der Polymerfilm

den Elektrolyten so vollständig in sich

aufnimmt, dass er die mechanischen

Eigenschaften eines Plastikfilms auf-

weist (als eine Art “trockener Flüssig-

elektrolyt”). Wenn es nun auch

gelingt, für Anode und Kathode

dünne Schichten zu verwenden, las-

sen sich sehr flache Einzelzellen reali-

sieren, die sich zu den unterschied-

lichsten Bauformen stapeln lassen

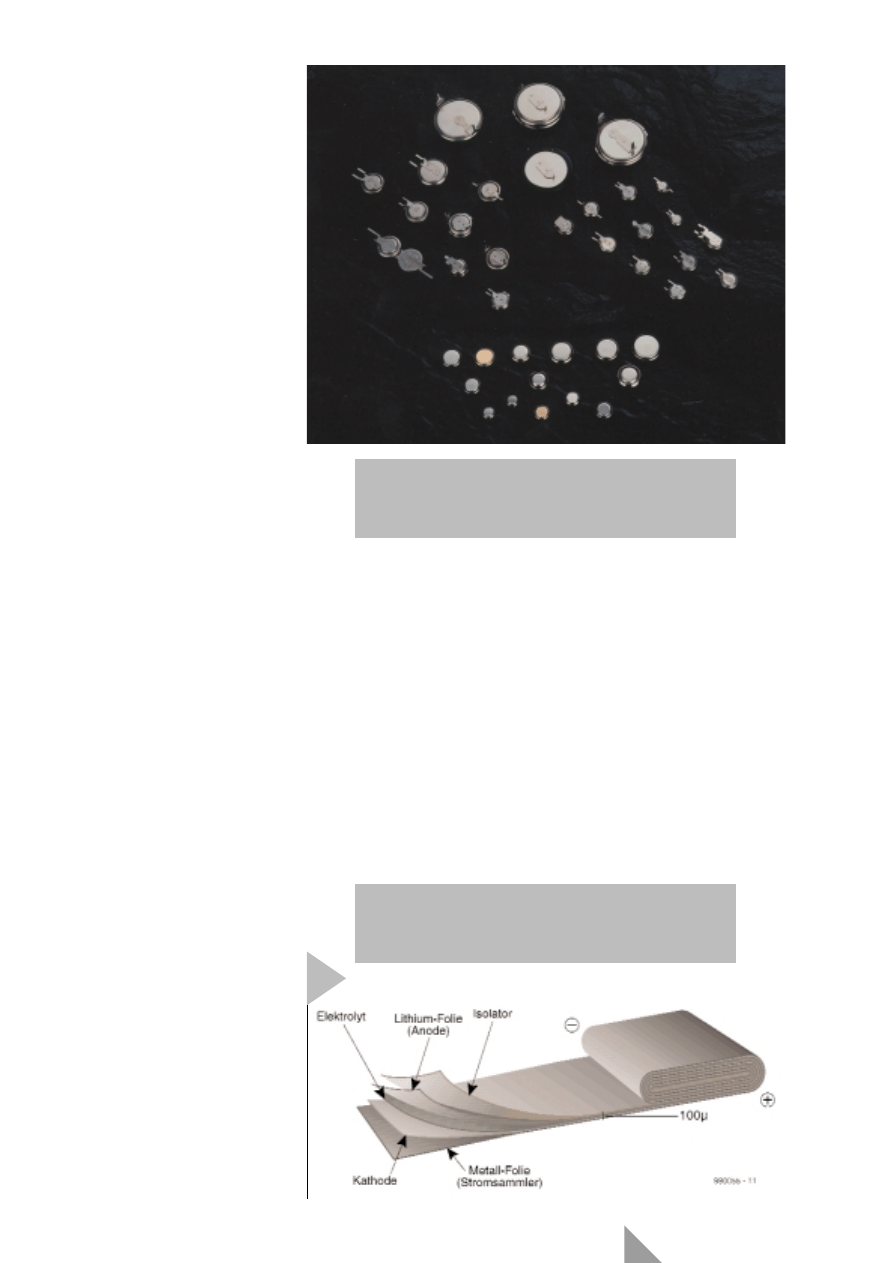

(Bild 2). Ziel der Entwicklung ist eine

weitere Energiesteigerung durch die

Verwendung von metallischem Lit-

hium als Anodenmaterial. In Verbin-

dung mit reinen Polymerelektrolyten

wird auch eine elektronische Schutz-

schaltung überflüssig, was die

gewichtsbezogene Energiedichte

ebenfalls verbessert. Aufladbare Li-

Polymer-Zellen mit 0,5 bis 0,7 mm

Bauhöhe lassen sich bereits industriell

herstellen. Die ersten im Mobilfunk-

bereich eingesetzten Geräteakkus sind

etwa 3 bis 7 mm dick und haben

Kapazitäten von 450 bis 700 mAh

(z.B. 500 mAh, Spannung 3,7 V,

Abmessungen 50 mm x 33 mm x 4

mm, Gewicht nur 15 g!). Neben der

hohen Energiedichte und der verbes-

serten Sicherheit (kein Auslaufen

möglich, Kurzschlussschutz durch

Polymer) liegt der Vorteil in der

Designflexibilität, so lässt sich der

Akku in Gehäuseteile integrieren,

zum Beispiel in die Rückseite des Dis-

plays bei einem Notebook.

Ein anderer Anwendungsbereich von

Li-Polymer ist die Stromversorgung

von Smartcards durch extrem dünne

Folienbatterien, die derzeit aber noch

nicht aufladbar sind.

B

Y E

,

B Y E

N

I C A D

Bekannt ist es schon länger, aber es hat

sich noch nicht so herumgesprochen:

Die Tage des NiCd-Akkus sind gezählt.

Der Entwurf einer EU-Richtlinie sieht

ein Verbot von NiCd-Akkus ab 2008

vor – und die heimische Industrie

nimmt´s relativ gelassen, zumal NiCd-

Akkus größtenteils in Asien gefertigt

werden. Das Aus für NiCd ist aber

nicht nur dem Umweltschutz zu ver-

danken, sondern auch der Tatsache,

dass sie sich mittlerweile fast immer

durch NiMH-Akkus ersetzen lassen.

Das gilt auch für die Notstromversor-

gung, für schnurlose Telefone und

neuerdings sogar für ausgesprochene

57

Elektor

2/2000

Bild 1. Aufladbare Li-Ion-Knopfzellen haben gute

Aussichten, den Markt für Speicher-Pufferbatterien

zu erobern. Vorteile: Geringe Selbstentladung – und

3,6 V pro Zelle!

2

Bild 2. Prinzipieller Aufbau einer Li-Polymer-Batterie.

Bei Verwendung einer einzigen Folienlage anstelle

eines Wickels kann der Akku so flach ausgeführt

werden, dass er sogar in eine Chipkarte passt.

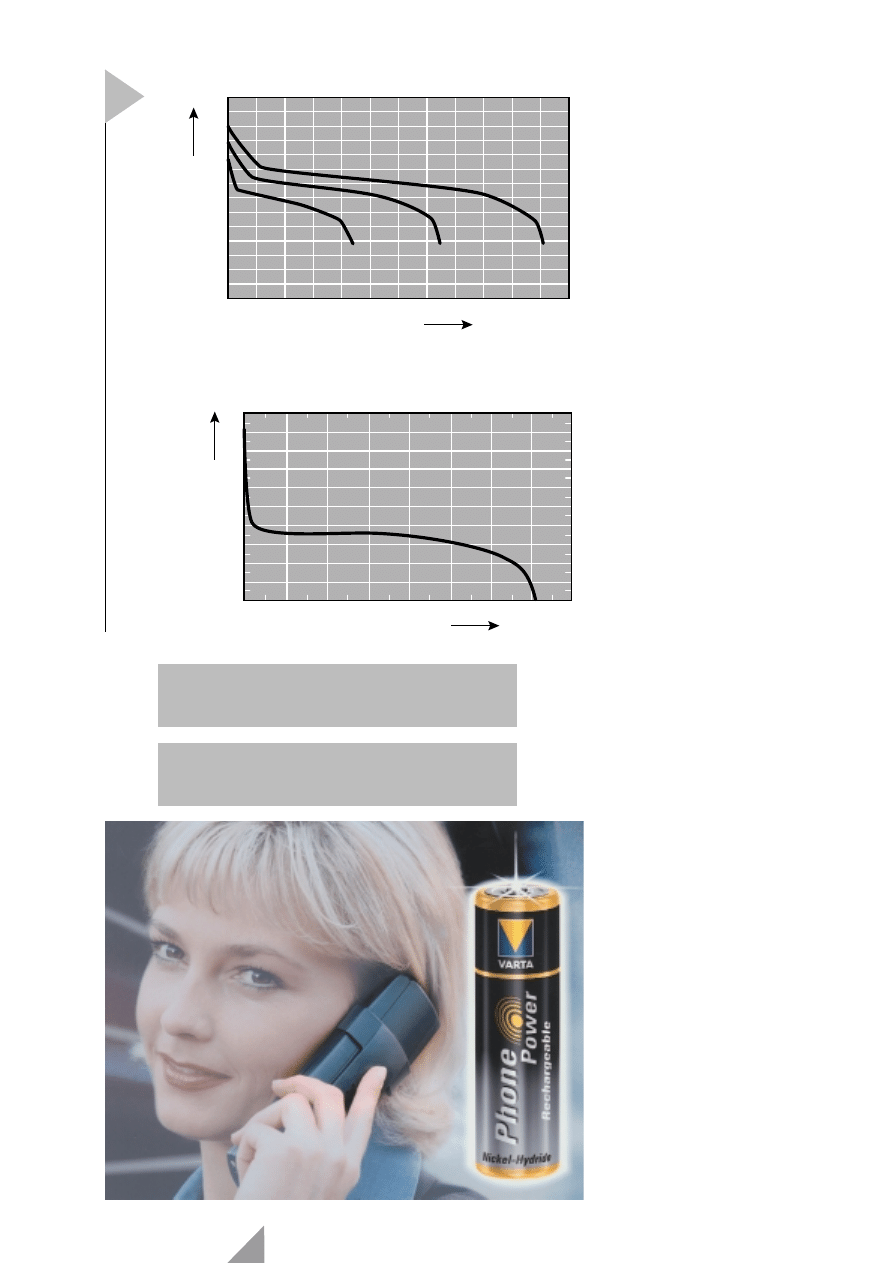

H o c h s t r o m - A n w e n d u n g e n

(Akkuschrauber, Bohrmaschinen, Elek-

trofahrzeuge, Modellbau). Aus den im

Hochstrom-Bereich weit verbreiteten

Sub-C-Rundzellen (23 mm Durchmes-

ser, 42,6 mm Gesamtlänge) lassen sich

heute Spitzenströme bis zu 40 A ziehen

(Bild 3a und 3b) und Kapazitäten von

bis zu 3 Ah erreichen. Die Kapazitäts-

entwicklung scheint bei NiMH noch

immer nicht ausgereizt. Waren vor

kurzem für die Standardgröße AA

(Mignon) Kapazitäten von 1200 bis

1300 mAh Standard, liegt der “Stan-

dard” heute schon bei 1500-1600 mAh

und im Laufe des Jahres wahrschein-

lich schon bei 1800 mAh. Gegenüber

NiCd erreichen NiMH-Zellen damit

mittlerweile ungefähr die doppelte

Kapazität. Auch der Abstand zu

primären Alkali-Mangan Batterien

wird bei mittleren Strömen immer klei-

ner. Bei hohen Strömen ist die mit

NiMH-Akkus erreichbare Betriebs-

dauer ohnehin größer als bei Alkali-

Batterien gleicher Bauform.

Anzumerken ist allerdings, dass die

sehr hohe Nennkapazität bei den

“hochgezüchteten” NiMH-Akkus mit

geringerer Zyklenlebensdauer und

Robustheit erkauft werden muss. Bei

Anwendungen mit Standbyladung

oder häufiger Tiefentladung, wie etwa

bei schnurlosen Telefonen, sollte man

daher den preiswerteren und robuste-

ren NiMH-Akkus mit geringerer Kapa-

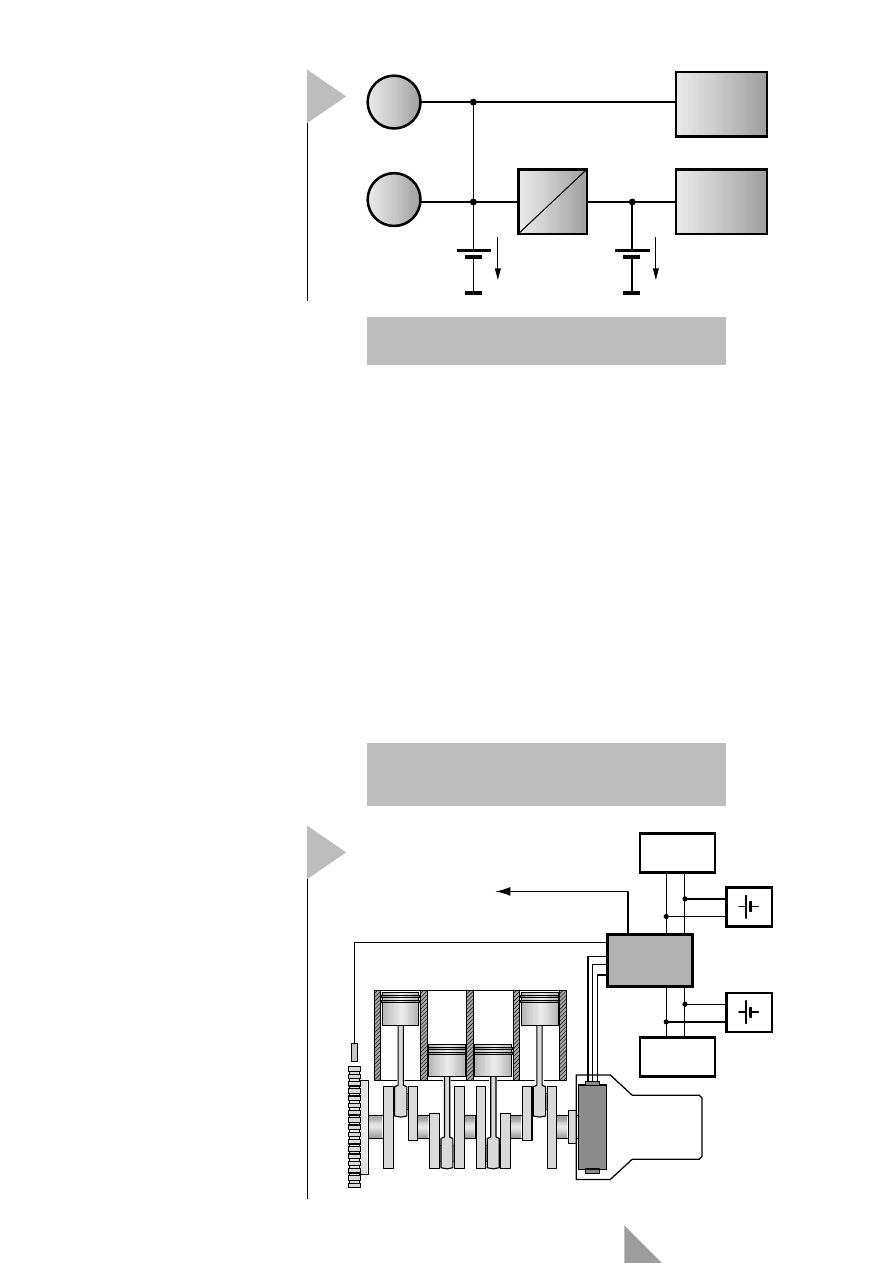

zität den Vorzug geben. So haben zum

Beispiel die von Varta speziell für den

Ersatz von NiCd-Mignons in DECT-

Telefonen angebotenen “Phone-

Power”-Akkus in NiMH-Technik (Bild

4) im Interesse der Lebensdauer eine

Kapazität von “nur” 1100 mAh.

Dem raschen Kapazitätszuwachs bei

gleichzeitig niedrigen Kosten ist es

auch zu verdanken, dass sich Li-Ion

entgegen den Prognosen im GSM-

Markt (noch) nicht durchgesetzt hat.

Auch in Geräten der gehobenen Klasse

konnte sich NiMH behaupten. Mittler-

weile gibt es sogar spezielle Span-

nungswandler-ICs, um in einem

Handy eine Lithiumzelle (3,6 V) durch

zwei NiMH-Zellen (2,4 V) ersetzen zu

können.

Die Entwicklung hochstromfester

NiMH-Zellen hat auch dazu geführt,

dass für Fahrzeuge mit Hybridantrieb

kleine, leistungsstarke NiMH-Batterien

gut im Rennen liegen. Ein Beipiel

dafür ist eine NiMH-Fahrzeugbatterie

250 V/10 Ah von Varta, die in einem

“Smart” über 50.000 km ohne Probleme

hinter sich brachte. Für den

Langstrecken-Elektrorennwagen

“Panoz Q9” hat ein Varta-Team sogar

eine NiMH-Batterie entwickelt, die bei

nur 100 kg Gewicht sensationelle 90

kW liefert.

S

C H N A P S

- A

K K U

Im Prinzip keine Schnaps-Idee: In der

58

Elektor

2/2000

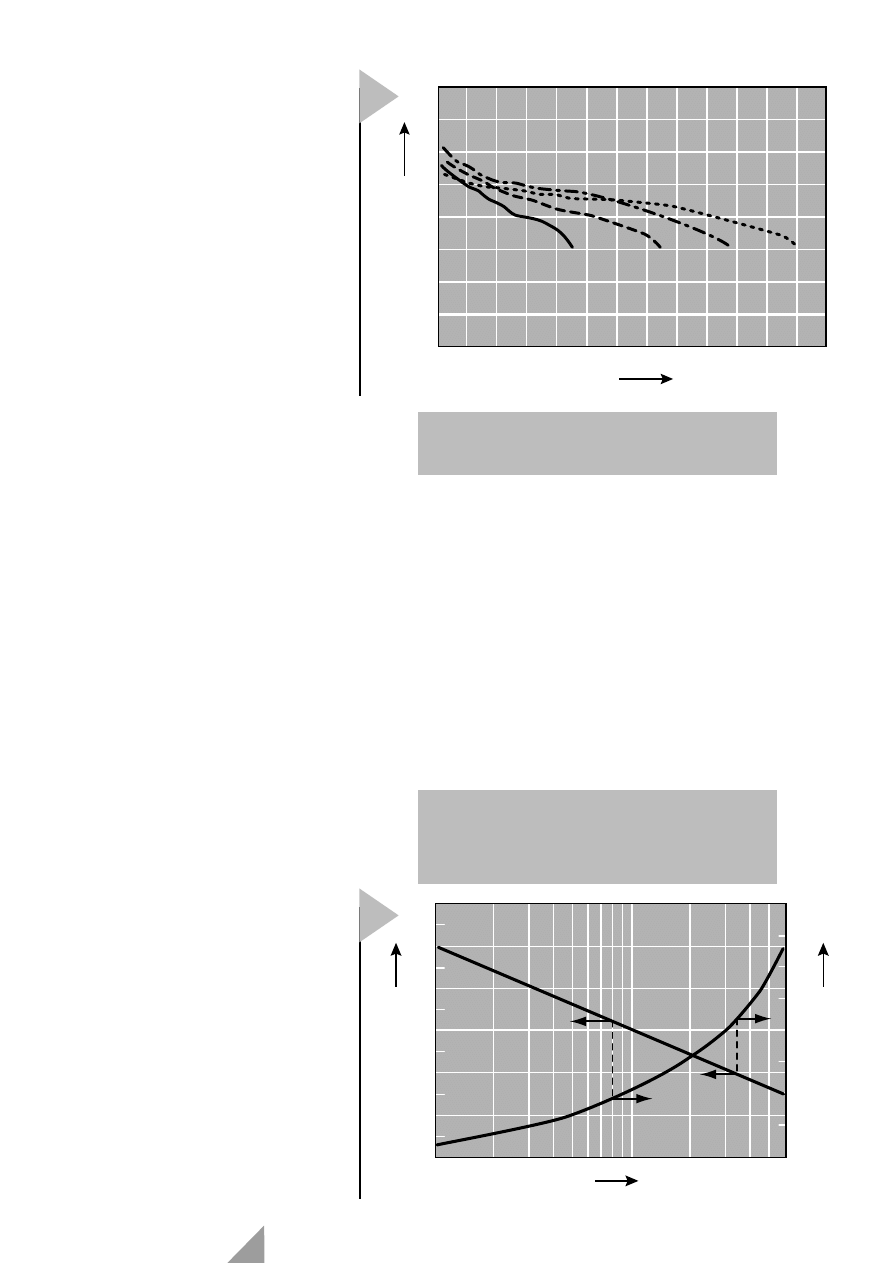

1.5

1.4

1.3

1.2

1.1

1.0

0.9

0.8

0

5

10

15

20

25

30

990055 - 12

Ladung = 220 mA x 14 hrs bei 20

°

C

Spannung [V]

11A

(5C)

6.5A

(3C)

4.4A

(2C)

Entladezeit [min]

1.4

1.3

1.2

1.1

1.0

0.9

0.8

0.7

0.6

0.5

0

0.5

1

1.5

2

2.5

3

3.5

4

1.5

990055 - 13

Spannung [V]

40 A Entladung

geladen mit 1C x 72

Entladezeit [min]

3

a

b

Bild 3. Entladung einer NiMH-Zelle (Sub-C) mit

sehr hohen Strömen (Bild 3 a) und bei einem

“Beinahe-Kurzschluss” von 40 A (Bild 3b).

Bild 4. Für den Ersatz der 600-mAh-NiCd-Akkus im

DECT-Telefon empfehlen sich die robusten NiMH-

Akkus mit 1100 mAh Kapazität.

letzten Zeit gab es immer wieder

Berichte über Mikro-Brennstoffzellen

für Laptops, die mit Alkohol (Metha-

nol) betankt werden können.

Während Experten den Ankündigun-

gen des Entwicklers Bob Hockaday aus

den USA eher skeptisch begegnen, gibt

es auch in Deutschland eine ähnliche

Entwicklung, die schon recht konkrete

Ergebnisse zeitigt. Dr. Angelika Hein-

zel vom Fraunhofer-Institut für Solare

Energiesysteme ISE wurde dafür

gemeinsam mit dem ehemaligen ISE-

Mitarbeiter Dr. Roland Nolte sogar für

den Deutschen Zukunftspreis nomi-

niert. Bei der am ISE entwickelten

Brennstoffzelle werden die einzelnen

Zellen im Gegensatz zu herkömmli-

chen Brennstoffzellen nebeneinander

und nicht aufeinander gestapelt.

Dadurch ist diese so genannte Streifen-

Brennstoffzelle extrem flach und flexi-

bel und kann in beliebige Gehäusefor-

men eingebaut werden. Mehrere Strei-

fenzellen können wieder gestapelt

werden, wobei Materialien und Bau-

weise für eine kostengünstige Serien-

produktion geeignet erscheinen.

Damit könnte die Streifenzelle bald

Batterien in vielen portablen elektroni-

schen Geräten ersetzen, was einer

Revolution bei den Gerätebatterien

gleichkäme.

Bereits 1998 konstruierten die Freibur-

ger Forscher ein Labormodell für einen

Laptop mit einer Leistung von 25 W,

das von einem Metallhydrid-Wasser-

stoffspeicher mit einer Kapazität von

400 Wh (etwa 130 l Wasserstoff)

gespeist wird. Beide Komponenten –

Brennstoffzelle und Speicher – sind

zusammen etwa so groß wie der nor-

male Laptop-Akku, ermöglichen aber

am verwendeten Laptop statt wie bis-

her 2 bis 3 Stunden ganze 10 Stunden

Betrieb. Streifen-Brennstoffzellen kön-

nen damit schon heute eine höhere

Energiedichte pro Volumeneinheit als

Li-Ionen-Akkus erzielen und bieten

darüber hinaus auch Vorteile bei der

Lebensdauer und bei den Recyclingei-

genschaften. Das Entwicklungspoten-

tial ist noch groß, da die eigentliche

Miniaturisierung aller Komponenten

erst jetzt beginnt.

D

A S

4 2 - V - A

U T O

Vor etwa 35 Jahren erfolgte die Umstel-

lung vom 6- auf das 12-V-Bordnetz, die

nur wenig später auch zur Einführung

der Drehstromlichtmaschine führte.

Am Beginn des neuen Jahrhunderts

steht die Umstellung von 12 auf 36 V

(Nennspannung der Batterie), die

wahrscheinlich einhergeht mit der Ein-

führung des KSGs – des Kurbelwellen-

startergenerators. Was die Spannung

des Bordnetzes betrifft, spricht man

vom Übergang von 14 V auf 42 V.

Dabei bleibt das 14-V-Netz aber für die

Auto-Elektronik und für elektrische

Verbraucher mit niedrigem Leistungs-

bedarf erhalten (Bild 5). Für dieses

System gibt es viele gute Gründe, die

wichtigsten sind: Erhöhter elektrischer

Leistungsbedarf durch immer mehr

Elektrik/Elektronik im Auto, Verbesse-

rung des Wirkungsgrads des elektri-

schen Systems und schließlich

Gewichtseinsparung. Mit der höheren

Spannung verbessert sich der Wir-

kungsgrad, außerdem lässt sich das 2-

Spannungs-System mit zwei Akkus für

die unterschiedlichen Anforderungen

optimieren. Sowohl für die 12-V- als

auch für die 36-V-Batterie bietet sich

eine verbesserte Blei-Säure-Batterie an,

die so genannte AGM-Batterie (Absor-

bent Glass Mat), bei der ein Mikro-

Glasvlies zwischen den (gewichts-

form- und legierungsoptimierten) Plat-

ten die Säure aufsaugt. Die AGM-Bat-

terie ist dadurch auch im Berstfall aus-

laufsicher, absolut wartungsfrei, leich-

ter, kompakter und mit bis zu dreimal

höherer Zyklenfestigkeit besonders als

Versorgungsbatterie geeignet. Für die

36-V-Batterie könnten künftig auch

Nickel-Metallhydrid- und Li-Ion-

Akkus eingesetzt werden.

Für das Ziel der Energie- und Gewicht-

seinsparung erscheint das 2-Span-

nungs-Konzept in Verbindung mit

einem Kurbelwellenstartergenerator

(KSG) interessant (Bild 6). Der KSG ist

eine sehr kompakt gebaute 3-phasige

Asynchronmaschine, die als Anlasser-

motor und Generator betrieben und

zwischen Motor und Getriebe inte-

griert wird. Eine Elektronikbox über-

59

Elektor

2/2000

Bild 5. Mit 36-V-Akkus ins neue Jahrtausend. Das

Auto-Bordnetz der Zukunft hat 14 und 42 V.

Bild 6. Die Asynchronmaschine im Antriebs-

strang: Kurbelwellen-Startergenerator KSG im 2-

Spannungs-Bordnetz.

M

G

Starter

Generator

Batterie 2

Batterie 1

36V

+

+

DC

DC

42V

Hochlast-

verbraucher

14V

Verbraucher

12V

990055 - 14

5

Teilbordnetz

42V

Teilbordnetz

14V

12V Batterie

Getriebe

990055 - 15

Verbrennungsmotor

36V Batterie

KSG

Elektronik

CAN

Sensor

6

nimmt dabei alle Steuer- und Regel-

funktionen. Dazu gehören neben dem

3-phasigen Starter-Wechselrichter mit

68 kVA Schaltleistung die Generatorre-

gelung, die Laderegelung für die bei-

den Batterien und ein bidirektionaler

DC/DC-Konverter 42 V/14 V mit 3 KW.

Für den Generatorbetrieb wurde im

(praktisch genutzten) Leistungsbereich

bis 4,2 kW ein Gesamtwirkungsgrad

(inklusive Elektronikverluste) von bis

zu über 90 % nachgewiesen. Aufgrund

der Auslegung für das hohe Startmo-

ment kann der KSG als Generator bis

über 20 KW liefern und optional so

angesteuert werden, dass er während

der Fahrt Drehungleichförmigkeiten

des Motors dynamisch ausgleicht und

Schwingungen des Antriebsstrangs

(“Ruckelschwingungen”) dämpft. Bei

entsprechender Akkukapazität kann

der KSG auch als Anfahr- und

Beschleunigungshilfe den Verbren-

nungsmotor unterstützen, so dass sich

bereits Ansätze zu hybriden Antriebs-

konzepten erkennen lassen.

Z

U M

S

C H L U S S

:

A

L K A L I M I T U N D

O H N E

A

U F L A D U N G

Zuerst einmal zu den nicht aufladba-

ren: Hier ist eine neue Generation von

Alkali-Mangan-Batterien mit höherer

Kapazität und wesentlich verbesserten

Hochstrom-Eigenschaften auf den

Markt gekommen. Die neuen High-

Power-Typen der bekannten Marken

wie Varta, Panasonic und Philips sind

den bisherigen Alkali-Mangan-Zellen

deutlich überlegen. Bei hohen Bela-

stungen verlängert sich die Betriebs-

dauer um bis zu 45 % , was in einer

extremen Hochstromanwendung

(1000 mA aus einer Mignon-Zelle)

einer Entladezeit von fast 1,5 Stunden

(statt bisher etwa 1 Stunde) entspricht.

Bei 600 mA kommt man jetzt auf deut-

lich über 2 Stunden, bei 150 mA auf

etwa 14 und bei 120 mA auf über 18

Stunden Betriebszeit.

Hauptfaktoren für die Verbesserung

sind ein verringerter Innenwiderstand

durch die Verwendung von graphi-

tierten Bechern und feinkörnigem

hochleitfähigen Graphit für die

Kathode sowie ein verbessertes Zink-

Gel für die Anode und eine verbesserte

Füllung mit Mangandioxid durch eine

Erweiterung des Innenvolumens.

Mit solchen Leistungen können die

wiederaufladbaren Alkali-Batterien (im

Gegensatz zu den neuesten NiMH-

Zellen) nicht aufwarten. Die von den

Anbietern immer sehr betonten “ech-

ten” 1,5 V als Zellenspannung relati-

vieren sich ebenfalls, da die Spannung

je nach Belastung mehr oder weniger

schnell absinkt und im Durchschnitt

(über die gesamte Entladedauer) auch

nicht höher ist als etwa 1,2 V. Der

Innenwiderstand ist relativ hoch, so

dass die Kapazität bei höheren Entla-

deströmen schnell abnimmt. Eine wie-

deraufladbare Mignonzelle erreicht

ihre Nennkapazität (1800 mAh) bei

einer typischen Belastung von nur 30

mA, bei 125 mA sind es noch etwa 1500

mAh und bei 300 mA nur noch 1200

mAh (immer bei Entladung bis 0,9 V).

Diese Kapazitätswerte gelten aber nur

für die erste Entladung der fabrikfri-

schen Batterie. Wie sich die Kapazität

mit der Zahl der Nachladungen ver-

ringert, ist in Bild 7 für eine Entladung

mit 125 mA zu sehen. Um eine höhere

Zyklenzahl zu erreichen, muss die Ent-

ladung daher schon bei einer höheren

Spannung als 0,9 V beendet werden,

während eine tiefergehende Entla-

dung die Zahl der möglichen Zyklen

drastisch reduziert.

Ein deutlicher Vorteil gegenüber

NiMH-Akkus ist sicherlich die gerin-

gere Selbstentladung, hingegen ist die

bessere Umweltverträglichkeit trotz des

“Blauen Engels” einer wiederaufladba-

ren Alkali-Batteriemarke diskutabel.

Die Umweltbelastung durch eine ein-

zelne Zelle (bei Herstellung und Ent-

sorgung) mag durchaus geringer sein

als bei NiMH, es ist aber auch zu sehen,

dass für den gleichen Energiedurchsatz

60

Elektor

2/2000

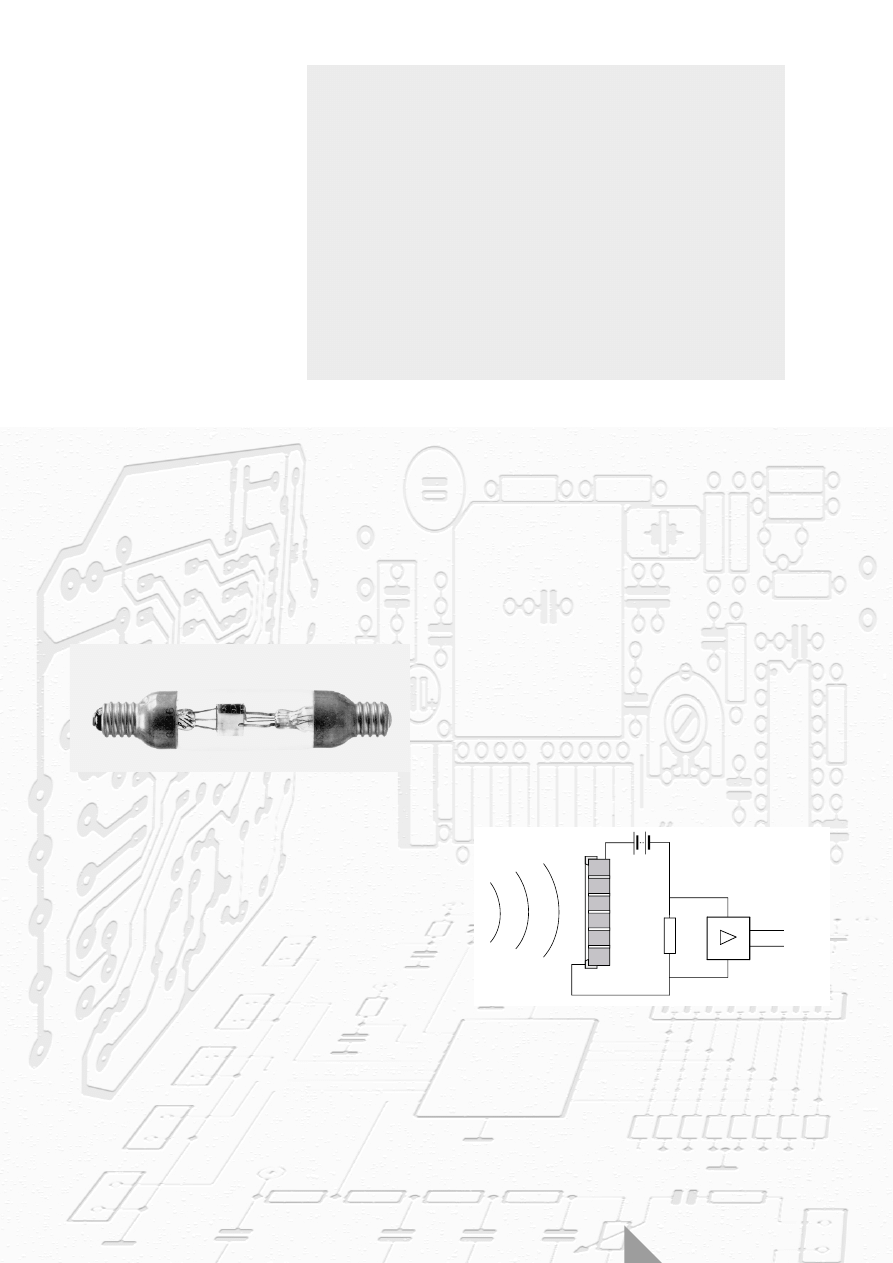

1.7

1.5

1.3

1.1

0.9

0,7

0.5

0.3

0

1

2

3

4

5

6

7

8

9

10

11

12

13

1.9

990055 - 16

Spann

ung [V]

Entladezeit [h]

cycle

25

10

5

1

7

Bild 7. Spannungs-Kennlinie einer aufladbaren

Alkali-Mignonzelle bei 125 mA Entladestrom

(Accucell) und 25 Zyklen.

10

20

50

100

200

600

0

0.0

0.2

0.4

0.6

0.8

1.0

1.2

50

100

150

200

990055 - 17

Zyklen

Kapazität pr

o Zyklus (Ah)

Kapazität pro Zyklus

K

u

m

ulative Kapazität (Ah)

Kumulative Kapazität

Bild 8. Der Zusammenhang zwischen Entladung-

stiefe, Zyklenzahl und kumulativer Kapazität (auf-

ladbare RAM

TM

-Zelle der Größe Mignon). Bei 1000

mAh Entladung ist die Zelle schon nach 10 Zyklen

verbraucht.

8

ein Vielfaches an Alkali-Zellen ver-

braucht wird (siehe Bild 8). Demnach

erreicht eine aufladbare Alkali-Mig-

nonzelle selbst bei einer relativ gerin-

gen Entladetiefe von nur 0,5 Ah pro

Zyklus nach Herstellerangabe eine

kumulative Kapazität von etwa 75 Ah.

Ganz anders sieht es beim NiMH-Akku

aus: Auch wenn man die von den Her-

stellern angegebenen Zyklenzahlen

(>1000) in der Praxis nicht immer

erreicht, bringt es eine gleich große

NiMH-Zelle doch wenigstens auf 500

Ah (das wären weniger als 500 Zyklen),

womit sich nicht nur 10 bis 50, sondern

bei vernünftiger Behandlung auch 100

bis 500 (nicht-aufladbare) Alkali-Man-

gan-Batterien ersetzen lassen. Welcher

Umweltbeitrag ist nun größer?

(990055e)

61

Elektor

2/2000

Literatur:

Akkus und Ladetechniken, Elektor

12/1994, S. 68 ff.

Alkali-Mangan-Akkuzellen, Elektor

5/1995, S. 34 ff.

Alkali-Akku-Lader, Elektor 7-8/1995, S.

52 ff.

Akku-Technologie - Zellen für jede

Anwendung, Elektor 9/1996, S. 52 ff.

Ladecontroller für Lithium-Ionen-Akkus,

Elektor 9/1996, S. 56 ff.

Alkali-Refresher, Elektor 12/1996, S. 20 ff.

Alkali-Lader und neu Zellen, Elektor

1/1997, S. 12 ff.

Kapazitätsmesser für Lithium-Ionen-

Akkus, Elektor 7-8/1997, S. 68

Lithium-Akkulader, Elektor 7-8/99, S. 59

Interessante Links:

http://www.varta.de

http://www.saft.fr

http://www.ise.fhg.de

http://www.conti.de/cas/isad

http://www.lithiumpolymerbattery.com

http://www.valence-tech.com

http://www.gaia-akku.com

http://www.electrochem.org

http://www.energyrelatedevices.com

http://www.eveready.com

http://www.accucell.de

http://www.bti.ca/corp.htm

http://www.rayovac.com/products/recharge/

recharge.shtml

Die Geschichte der Elektronik (12)

Mit der Produktion von Elektronenröhren begann man in Europa

und den USA schon 1913, also rund sechs Jahre nach ihrer Erfin-

dung. Die ersten Röhren konnten äußerlich ihre Verwandtschaft mit

der Glühlampe nicht verleugnen, so dass sich zunächst der Name

”Radiolampe” einbürgerte. An die großvolumigen Glaskolben waren

Isolierstoffsockel angepresst, und Schraubverbindungen stellten die

Anschlüsse zu den Elektroden her. Es gab auch Ausführungen mit

zwei Sockeln, von denen der eine unten und der andere oben saß.

Nachdem die ersten Verstärkerröhren verfügbar waren, begann eine

Zeit, die zahlreiche Erfindungen und Entwicklungen auf schaltungs-

technischem Gebiet hervorbrachte. Berühmte Beispiele sind der HF-

Verstärker (Otto von Bronk) und der Oszillator mit induktiver Rück-

kopplung (Alexander Meissner). Andere wichtige Grundschaltungen

stammen von den Amerikanern Edwin H. Amstrong und R. V. L.

Hartley sowie von C. S. Franklin, einem Mitarbeiter Marconis. Die

Röhren machten es möglich, dass hochfrequente Trägersignale

amplitudenmoduliert werden konnten, indem man eine Triode als

HF-Verstärker betrieb und das niederfrequente Modulationssignal

der negativen Gitterspannung überlagerte. Im Empfänger trennte

eine Röhren-Diode das Modulationssignal vom Träger. Die draht-

lose Übertragung von Sprache und Musik konnte nun in großem Stil

beginnen. In jener Zeit wurde die Elektronik zum größten Teil von

der Funktechnik und deren Fortschritten geprägt, andere wichtige

Gebiete kamen erst etwas später hinzu.

Die Röhrenkonstruktionen waren in der Pionierzeit alles andere als

vollkommen. Das Steuergitter und die Anode bilden bei einer Triode

eine nicht zu vernachlässigende Kapazität, die eine kapazitive Rück-

wirkung verursacht und die Verstärkung herabsetzt. Walter Schottky

untersuchte diesen Effekt und kam zu dem Ergebnis, dass man die

störende Kapazität wesentlich verringern kann, wenn man zwischen

Gitter und Anode eine Abschirmung in Form eines ”Schirmgitters”

einfügt. Die Röhre bekam den Namen ”Tetrode”, da sie nun vier

Elektroden besaß (tetra = vier).

Eine weitere Entwicklung aus dieser Zeit ist das Kondensator-

mikrofon, dessen Prinzip schon 1863 von William Thomson

beschrieben worden war. Damals fehlte jedoch die Verstärkertechnik,

so dass die Theorie nicht in die Praxis umgesetzt werden konnte. Ein

Kondensatormikrofon ist im Prinzip ein kleiner, schallempfindlicher

Luftkondensator, der aus einer beweglichen Membran und einer

festen Metallplatte besteht. Wenn der Schalldruck die Membran in

Schwingungen versetzt, ändert sich die Kapazität und folglich auch

die Ladung. Im Stromkreis fließen schwache Lade- und Entlade-

ströme, deren Werte dem Schalldruck entsprechen. Der Spannungs-

abfall an dem im Stromkreis liegenden hochohmigen Widerstand

variiert in gleicher Weise.

Ein im Mikrofonhals eingebauter Vorverstärker brachte das sehr

schwache Signal auf einen höheren Pegel, so dass das Mikrofon über

ein Kabel mit einem Endverstärker verbunden werden konnte. Die

Übertragungseigenschaften waren im Vergleich zu anderen damals

bekannten Mikrofontypen um ein deutliches Stück besser. Der Auf-

wand war jedoch so hoch, dass das Kondensatormikrofon nur für

professionelle Zwecke eingesetzt wurde. Erst zu Beginn der siebziger

Jahre gelang es, mit dem Elektret-Kondensatormikrofon eine neue,

kostengünstige Bauform zu schaffen.

gd

R

ÜCK

-K

OPPLUNG

integrierter

Verstärker

R

Anschlußleitung

Röhre ”Ideezet” von Philips (1917).

Prinzip des Kondensatormikrofons.

Wyszukiwarka

Podobne podstrony:

Hohlbein, Wolfgang Die Saga von Garth und Torian 01 Die Stadt der schwarzen Krieger

Von Steuern und Lottokugeln

Kamp, Christian von Tod und Rueckkehr

Hohlbein, Wolfgang Die Saga Von Garth Und Torian 04 Die Strasse Der Ungeheuer

einschaetzung von propolis und gelee royal

Lichtriese von Sigma und Optimization PRO

D 1790 1(1942) Merkblatt für den Aufbau von Truppenfunkgerät und Behelfsantennen in ständigen Anlage

Wendezugautomatik Von A nach B und zurueck

Bezeichnungen der Einwohner von Länder und Erdteilen

Kleine Werkstoffkunde fur das Schweissen von Stahl und Eisen

PC experimentiernetzteil Regelbar von 1 12 V und 50 mA bis 1,5 A

51 Funktionen von Texten und Umgang mit Texten zur Entwicklung von Verstehensleistungen (d h mit Tex

Textbausteine für die Protokollierung von Sitzungen und Besprechungen

Zum Konflikt von Kreativität und Krankheit Dostojewskis Epilepsie (2)

PICAVR32 Programmer Hard und Software zur Programmierung von PIC und AVR Mikrocontrollern

David L Rennie Die Methodologie der Grounded Theory als methodische Hermeneutik Zur Versöhnung von R

Batterie Impedanzmesser Serioeser Test fuer Batterien und Akkus

zyczenia weihnachten, Ich Fröhes Weihnachten, viel Gesund, Erfolg und ein glückliches Neues Jahr

więcej podobnych podstron