„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Maria Galińska

Charakteryzowanie tworzyw skóropodobnych

stosowanych w produkcji obuwia 744[02].O2.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Barbara Jaśkiewicz

dr inż. Elżbieta Wiśnios

Opracowanie redakcyjne:

mgr inż. Maria Galińska

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].O2.03

„Charakteryzowanie tworzyw skóropodobnych stosowanych w produkcji obuwia”, zawartego

w programie nauczania dla zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1. Sposoby wytwarzania tworzyw skóropodobnych miękkich

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

12

4.2. Właściwości tworzyw skóropodobnych miękkich

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

18

4.2.3. Ćwiczenia

19

4.2.4. Sprawdzian postępów

20

4.3. Charakterystyka tworzyw skóropodobnych twardych

21

4.3.1. Materiał nauczania

21

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

5.

Sprawdzian osiągnięć

27

6.

Literatura

32

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o tworzywach skóropodobnych

stosowanych w obuwnictwie.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

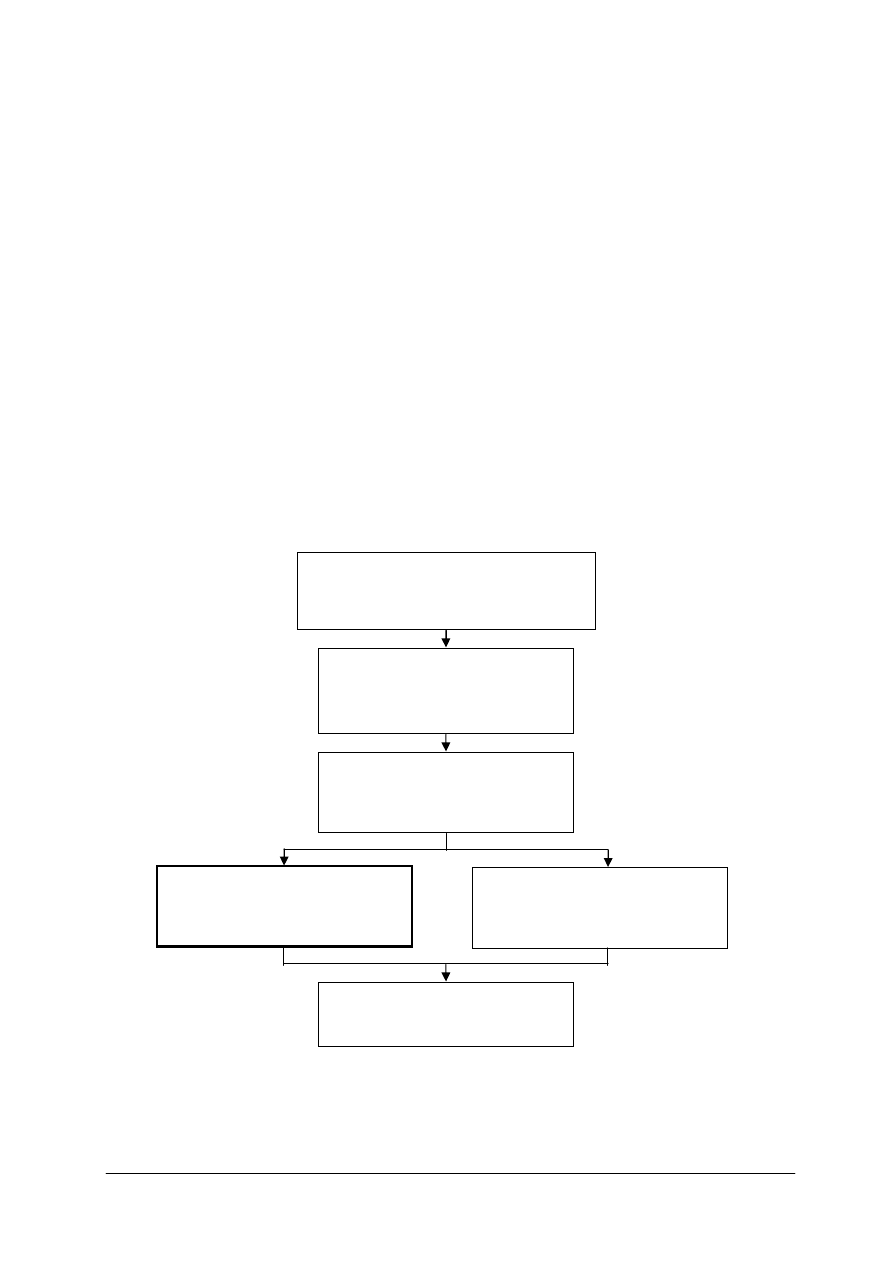

Jednostka modułowa „Charakteryzowanie tworzyw skóropodobnucg stosowanych

w produkcji obuwia”, której treść teraz poznasz stanowi jeden z elementów modułu

744[02].02, którego struktura jest przedstawiona poniżej.

Schemat układu jednostek modułowych

744[02].O2

Surowce, półprodukty i materiały obuwnicze

744[02].O2.03

Charakteryzowanie tworzyw

skóropodobnych stosowanych

w produkcji obuwia

744[02].O2.04

Określanie materiałów

na spody obuwia

744[02].O2.01

Określanie właściwości surowców i skór

wyprawionych do produkcji obuwia

744[02].O2.02

Zastosowanie materiałów

włókienniczych w procesie

wytwarzania obuwia

744[02].O2.05

Dobieranie materiałów pomocniczych

do produkcji obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować podstawowe przepisy prawa dotyczące bezpieczeństwa i higieny pracy,

−

stosować odzież ochronną oraz środki ochrony osobistej,

−

dokonywać podziału obuwia ze względu na rodzaj przeznaczenie, sezonowość oraz wiek

użytkowników,

−

charakteryzować typy i kroje cholewek,

−

charakteryzować elementy obuwia oraz wymagania technologiczne,

−

charakteryzować włókna naturalne i chemiczne,

−

określać rodzaje włókien stosowanych do produkcji przędzy,

−

charakteryzować poszczególne rodzaje przędzy,

−

rozróżniać rodzaje splotów tkanin oraz określić gęstość splotu,

−

określać typy oraz zastosowanie wyrobów włókienniczych,

−

określać zastosowanie materiałów włókienniczych,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować surowce na podłoża i powłoki tworzyw skóropodobnych miękkich,

−

określić techniki wytwarzania tworzyw skóropodobnych miękkich,

−

określić budowę i właściwości tworzyw skóropodobnych na elementy cholewek,

−

rozróżnić tworzywa skóropodobne stosowane na elementy cholewek,

−

określić wady i uszkodzenia tworzyw skóropodobnych miękkich oraz przyczyny ich

powstawania,

−

określić wymagania techniczne i przetwórcze dla tworzyw skóropodobnych na elementy

cholewek,

−

odczytać cechy i oznaczenia zamieszczone na tworzywach skóropodobnych miękkich,

−

określić warunki magazynowania tworzyw skóropodobnych miękkich,

−

scharakteryzować technologię produkcji skór wtórnych,

−

określić wymagania dla skór wtórnych stosowanych w produkcji obuwia,

−

scharakteryzować materiały stosowane na zakładki i podnoski do obuwia,

−

zastosować normy dotyczące jakości materiałów, półproduktów i wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Sposoby wytwarzania tworzyw skóropodobnych miękkich

4.1.1. Materiał nauczania

Tworzywem skóropodobnym nazywa się materiał o podłożu włóknistym lub

włókninowym, na które naniesiono jedną lub więcej warstw żywicy syntetycznej. Warstwy

kryjące mogą być różne: lite, spienione, mikroporowate o porach otwartych lub zamkniętych.

Podłoża tworzyw skóropodobnych stanowią tkaniny, dzianiny i wyroby nietkane.

W zależności od przeznaczenia stosuje się tkaniny o splotach płóciennym, atłasowym

i skośnym. Przędze do produkcji tkanin stosowanych na podłoża tworzyw skóropodobnych

wytwarza się z włókien bawełnianych, z mieszanki włókien bawełnianych i wiskozowych,

poliestrowych. Dobór rodzaju włókna zależy od przeznaczenia tworzywa skóropodobnego.

Tkaniny przeznaczone na podłoże poddawane są specjalnej obróbce, jak: wyrównanie

powierzchni, strzyżenie, opalanie, bielenie i prasowanie.

Tworzywa skóropodobne na podłożu z dzianin charakteryzują się większym wydłużeniu

niż materiały wykonane na podłożu tkaninowym.

Podstawowe znaczenie do tworzenia podłoża dla materiałów skóropodobnych zarówno

higienicznych, jak i niehigienicznych mają włókniny o masie 200

−

300 g/m

2

. Są one

produkowane w postaci maty igłowanej, w której włókna mają układ trójkierunkowy. Do

produkcji włóknin są stosowane z reguły specjalnie preparowane włókna syntetyczne tak

wytwarzane, aby uformowane runo mogło tworzyć rodzaj filcu igłowanego. Zagęszczenie

włókniny igłowanej następuje w wyniku specjalnej obróbki termicznej.

Jedną z odmian podłoża dla materiałów higienicznych są rozdrobnione surowe włókna

kolagenowe. W tym celu rozwłóknioną golizną wypełnia się przestrzenie między włóknami

włókniny igłowanej za pomocą urządzeń próżniowych. Wytrącone i osadzone surowe włókna

kolagenowe poddaje się następnie garbowaniu i wykończaniu. Zastosowanie włóknin

napawanych włóknami kolagenowymi pozwala na uzyskanie dobrych właściwości

higienicznych materiału.

Surowce do wytwarzania powłok tworzyw skóropodobnych miękkich

Do wytwarzania powłok tworzyw skóropodobnych miękkich stosuje się mieszanki

polimeru w postaci roztworów w rozpuszczalnikach organicznych. Mieszanki te oprócz

składnika podstawowego, jakim jest polimer, zawierają inne składniki, jak: zmiękczacze,

wypełniacze, barwne pigmenty i stabilizatory, rozpuszczalniki, substancje porotwórcze.

W produkcji materiałów skóropodobnych największe zastosowanie ma zmiękczony

PCW.

Zmiękczacze, zwane plastyfikatorami, mają na celu nadanie powłoce odpowiedniej

miękkości i przyczepności, a tym samym ułatwiają powlekanie podłoża.

Wypełniacze materiałów skóropodobnych są używane w małych ilościach i najczęściej

stosuje się je do mieszanek z PCW. Do nich zalicza się takie wypełniacze nieorganiczne, jak

kreda, proszkowane wapno itp.

Pigmentami nazywa się nierozpuszczalne substancje barwne, które odpowiednio

rozdrobnione nadają powłokom wymaganą barwę, a często spełniają rolę wypełniaczy.

Rozpuszczalniki są to substancje organiczne, które mają zdolność rozpuszczania

polimeru i innych środków, a po nałożeniu powłoki tworzywa łatwo ulegają odparowaniu lub

są usuwane przez wymywanie. Rodzaj rozpuszczalnika jest dostosowany do właściwości

chemicznych powłoki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Stabilizatory są dodawane w celu np. zahamowania rozkładu PCW pod wpływem światła

i powietrza oraz umożliwienia zastosowania w procesach produkcji i przetwórstwa wyższych

temperatur. Oznaką rozkładu PCW jest wydzielanie się chlorowodoru i zmiana barwy.

Stabilizatorami są najczęściej sole różnych kwasów organicznych.

Substancje porotwórcze, zwane poroforami, są to środki chemiczne dodawane do

mieszanki polimeru, powodujące powstawanie struktury mikroporowatej materiału

skóropodobnego.

Porofory

są

stosowane

szczególnie

w

produkcji

materiałów

skóropodobnych z powłoką z PCW. Temperatura rozkładu substancji porotwórczych powinna

odpowiadać warunkom temperaturowym procesu produkcyjnego.

Drugą

grupę

polimerów

stosowanych

do

wytwarzania

powłok

materiałów

skóropodobnych stanowią poliuretany. Warstwa poliuretanowa nadaje tworzywom miękkość,

elastyczność i dobrą układalność. Do powlekania stosuje się jednoskładnikowe roztwory

poliuretanów zakończone grupami hydroksylowymi lub tańsze, układy dwuskładnikowe

reaktywnych poliuretanów. Roztwory poliuretanów jednoskładnikowych otrzymuje się przez

rozpuszczenie gotowego poliuretanu granulowanego, zazwyczaj w dwumetyloformamidzie,

albo przez syntezę poliuretanu w roztworze.

Techniki wytwarzania tworzyw skóropodobnych miękkich

Wybór odpowiedniej technologii powlekania materiałów włókienniczych decyduje

o uzyskaniu określonych właściwości materiałów powlekanych. W praktyce stosuje się

nakładanie powłok polimerowych na podłoże włókiennicze następującymi metodami:

−

powlekania bezpośredniego,

−

powlekania pośredniego,

−

kalandrowania,

−

flokowania,

−

koagulacji.

Powlekanie bezpośrednie

Metoda bezpośrednia jest najczęściej stosowaną technologią nanoszenia powłoki

polimerów w postaci pasty o określonej lepkości. Polega na tym, że polimer i inne składki

mieszanki powlekającej, w postaci stałej lub płynnej pasty, nanoszone są bezpośrednio na

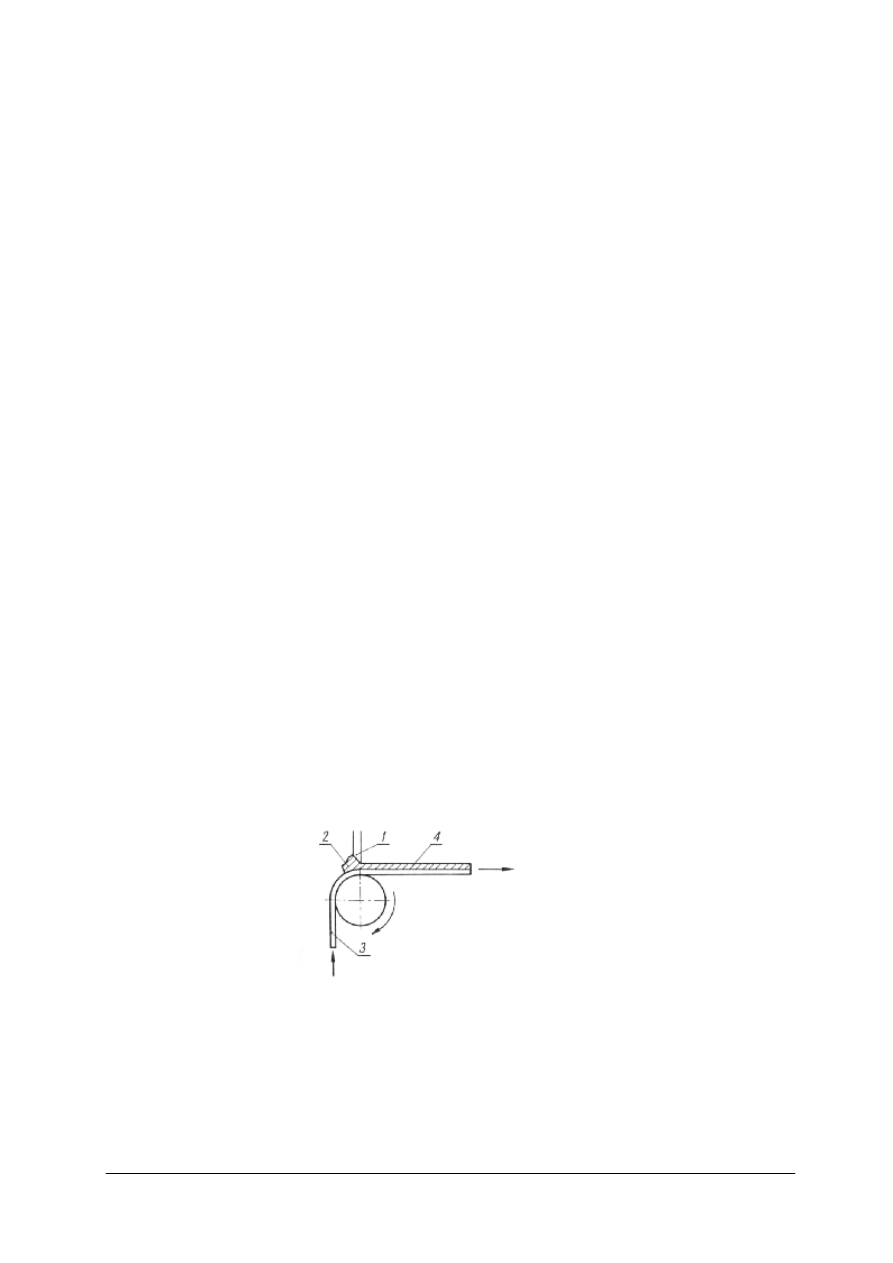

wyrób włókienniczy. Do powlekania materiałów stosuje się nóż oparty o wałek gumowy

(rys. 1). Powlekana pasta jest wcierana w podłoże włókiennicze, które jest przesuwane

między nożem i wałkiem. Grubość nakładanej powłoki jest regulowana odstępem noża lub

wałka powlekarki od podłoża.

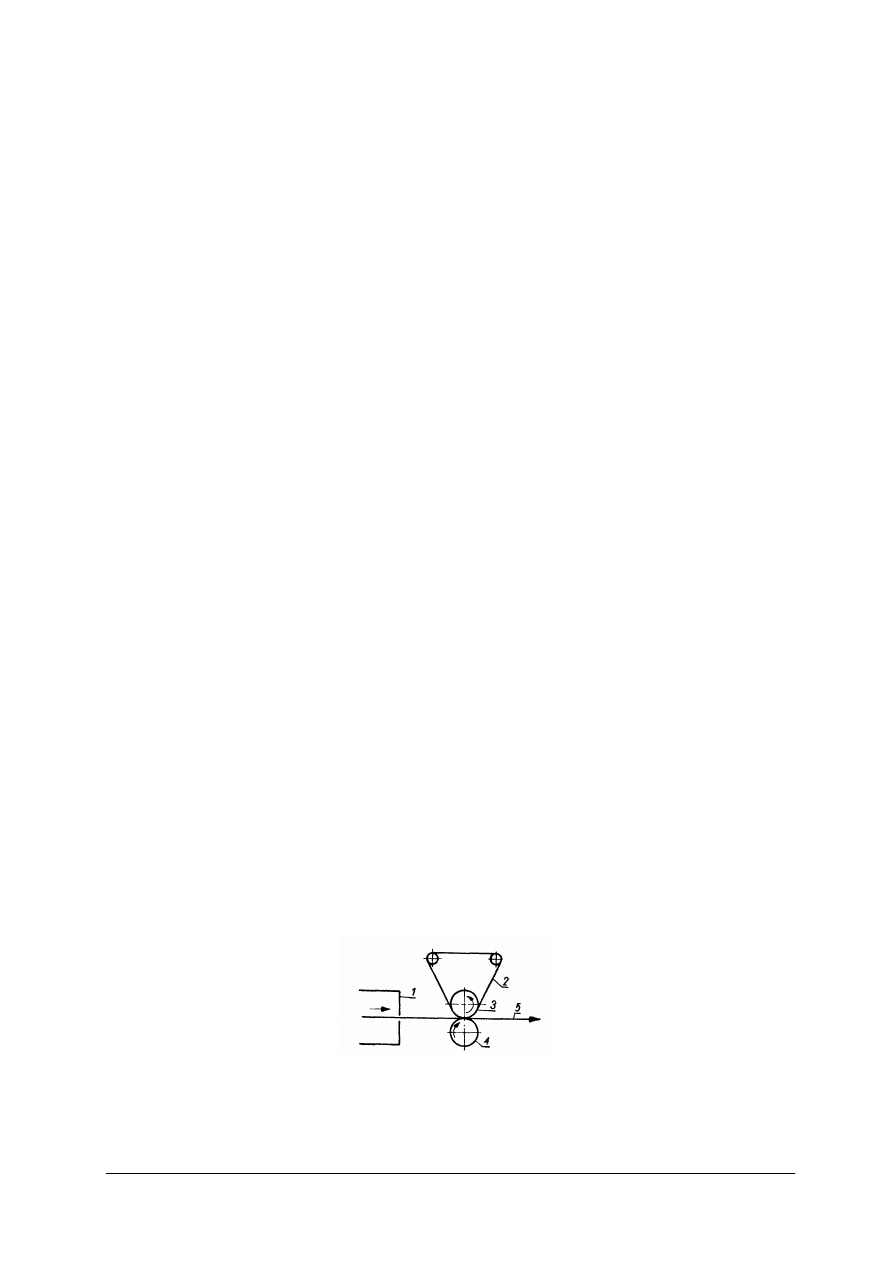

Rys. 1. Powlekanie nożem opartym o wałek [6, s. 198]: 1 – nóż, 2 – pasta powlekająca, 3 – podłoże,

4 – warstwa powleczenia

Powlekanie większości podłoży włókienniczych przeprowadza się na gumowej taśmie

przenośnika naciągniętego na dwóch wałkach (rys. 2). Podłoże włókiennicze z nanoszoną

pastą do powlekania przesuwa się na powierzchni taśmy bez końca, nad którą jest ustawiony

pod pewnym kątem nóż stalowy. Nadmiar pasty zbiera nóż, który jednocześnie wyrównuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

powierzchnię materiału. Po nałożeniu warstwy polimeru wyrób suszy się, a następnie poddaje

deseniowaniu.

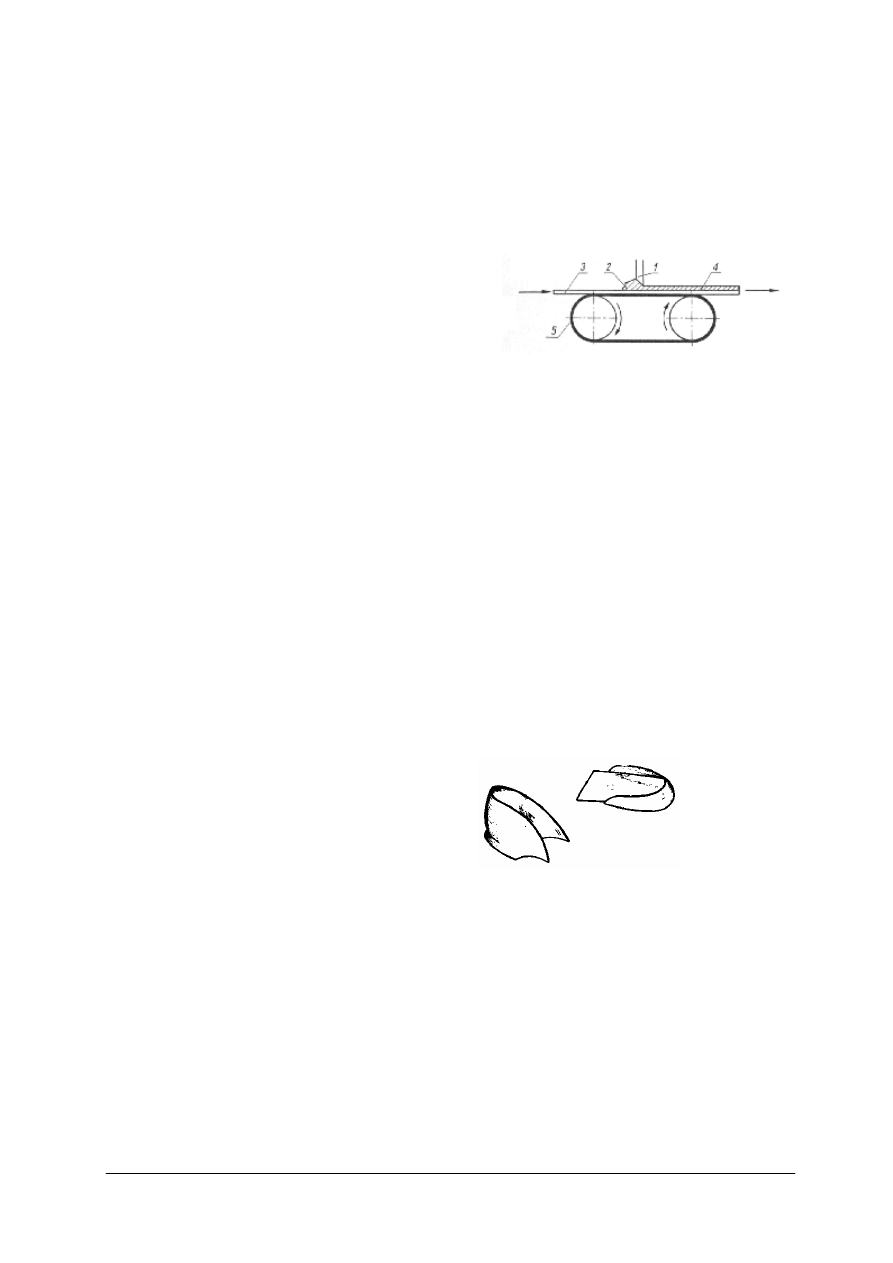

Rys. 2. Powlekanie jednostronne nożem opartym o taśmę przenośnika [6, s. 198]: 1 – nóż,

2 – pasta powlekająca, 3– podłoże, 4 – warstwa powleczenia, 5 – taśma przenośnika

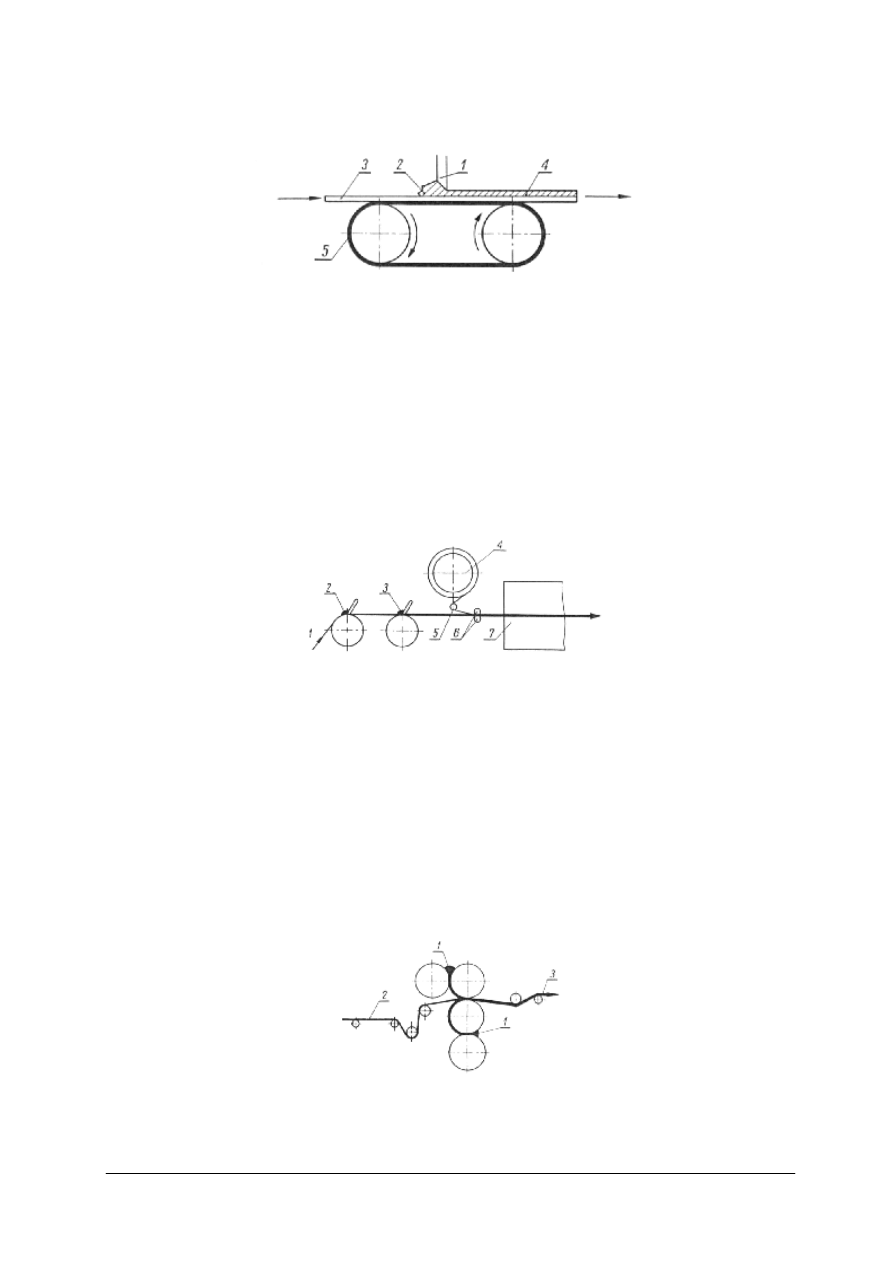

Powlekanie pośrednie

Powlekanie pośrednie stosuje się do podłoża włókienniczego luźnego, np. dzianinowego

(rys. 3). Pastę tworzywa nakłada się na taśmę papierową (1) o powierzchni gładkiej lub

z wytłoczonymi wzorami imitującymi skórę, a następnie odgórnie pokrywa podłożem

z dzianiny (4). Taśma papierowa spełniająca rolę przenośnika wraz z naniesionym

tworzywem i dzianiną przechodzą przez komorę grzejną (7), a po ochłodzeniu papier oddziela

się od podłoża powleczonego pastą. Wytworzona powłoka może być lita lub spieniona, a jej

jednolitość uzyskuje się przez zapewnienie stałej temperatury procesu.

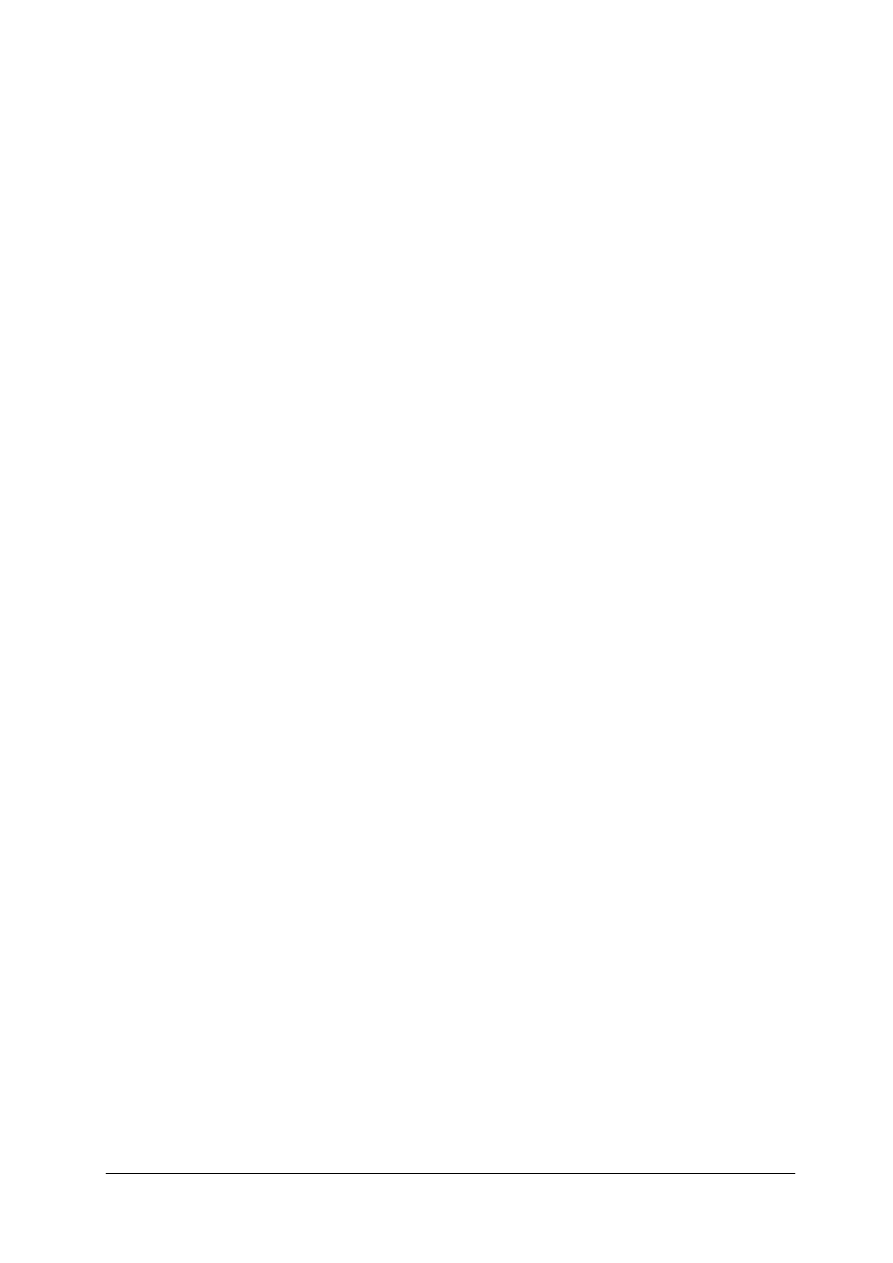

Rys. 3. Schemat powlekania metodą pośrednią [6, s. 199]:1–taśma papierowa, 2 – pasta do powlekania, 3– pasta

do sporządzenia warstwy spienionej, 4 – bęben z dzianiną, 5 – wałek naprężający, 6 – wałki dociskające

dzianinę, 7 – komora grzejna

Kalandrowanie

Kalandrowanie jest stosowane do wytwarzania tworzyw skóropodobnych z PCW.

Technika kalandrowania polega na nawarstwianiu i wtłaczaniu powłok. Nawarstwianie

polega na wytwarzaniu powłoki tworzywa na jednej lub obu stronach podłoża

włókienniczego przy stałej prędkości obrotowej wszystkich walców (rys. 4). Wtłaczanie różni

się od nawarstwiania tym, że tworzywo naprowadza się na podłoże systemem

wielowalcowym przy różnych prędkościach obrotowych walców kalandra. Przy

kalandrowaniu tkanina jest prowadzona do szczeliny między dwoma stykającymi się

walcami. Wielkość szczeliny określa końcową grubość wyrobu gotowego.

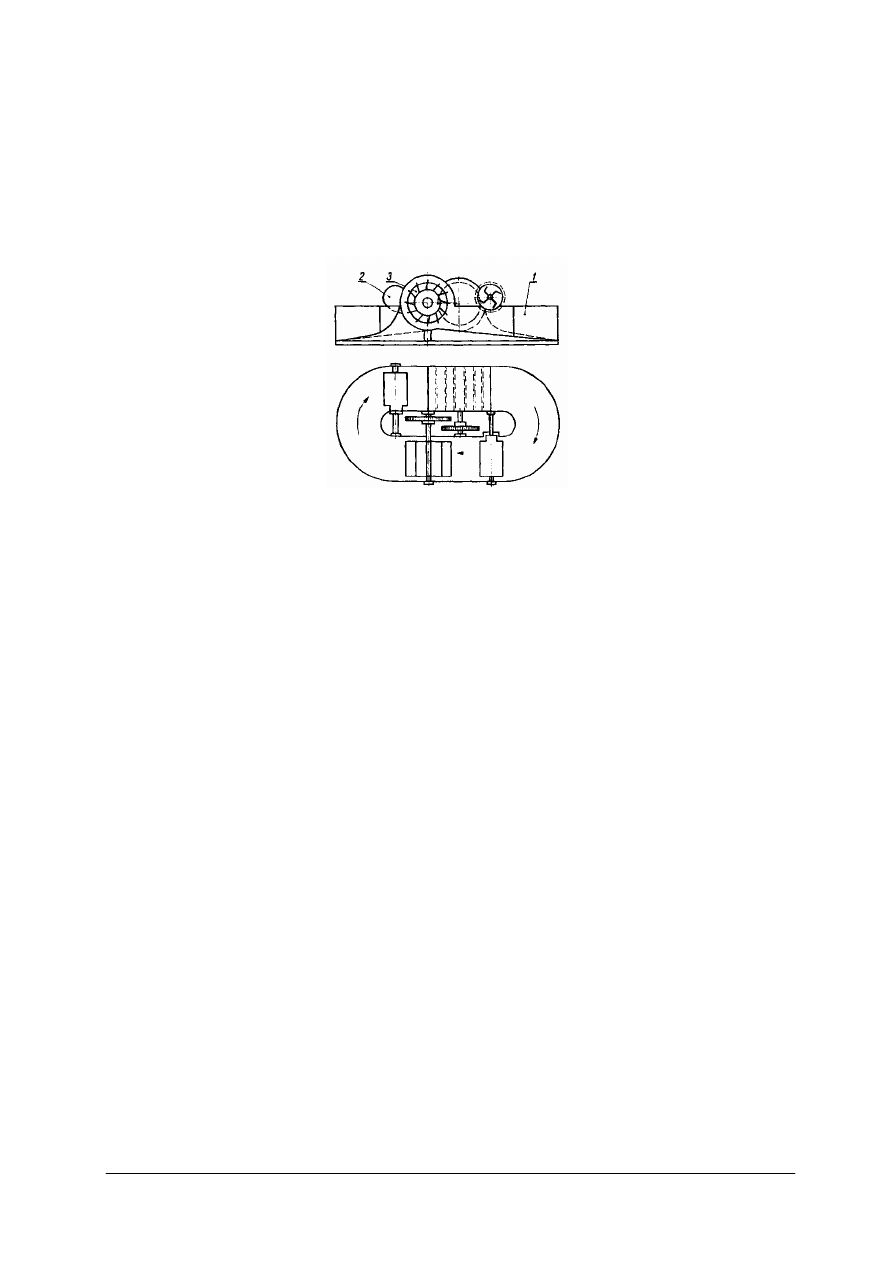

Rys. 4. Powlekanie przez kalandrowanie obustronne tworzywa skóropodobnego [5, s. 219]:

1– dozowanie mieszanki PCW, 2 – podłoże tkaninowe, 3– tworzywo skóropodobne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Flokowanie

Flokowanie jest procesem prowadzącym do wytworzenia tworzyw skóropodobnych

o aksamitnym wyglądzie. Na podłoże z tkanin lub inne nanosi się warstwę kleju, do której

przyklejają się cienkie włókienka długości 0,3 ÷ 1 mm naładowane w polu elektrostatycznym,

dzięki czemu ustawiają się prostopadle do podłoża. Liczba naniesionych na podłoże

włókienek zależy od napięcia na elektrodach, prędkości podawania włókienek i przesuwania

się flokowanego materiału. Przez zastosowanie różnokolorowych włókienek można uzyskać

różne efekty kolorystyczne, a w zależności od ich długości uzyskuje się imitacje zamszu,

pluszu.

Koagulacja żywic powłokotwórczych

Jedną z ważniejszych metod wytwarzania powłok przepuszczalnych dla powietrza i pary

wodnej jest metoda oparta na procesie koagulacji roztworów żywic powłokotwórczych na

nośnikach włókienniczych. Nośnik (tkanina, włóknina, dzianina) nasycony roztworem żywicy

poliuretanowej w dwumetyloformamidzie (DMF) zanurza się w kąpieli wodnej, co powoduje,

że żywica wytrąca się w miarę oddziaływania wody w postaci mikrokomórkowej warstwy

i osiada na nośniku włókienniczym. Zastosowanie właściwych parametrów procesu

koagulacji (temperatura, czas, stężenie kąpieli) pozwala na uzyskanie odpowiedniej

mikroporowatej struktury. Otrzymany produkt przemywa się wodą w celu ostatecznego

usunięcia rozpuszczalnika DMF z nośnika i koagulatu.

Surowy koagulat charakteryzuje się z reguły wysoką przepuszczalnością powietrza i pary

wodnej, ale jednocześnie i wody oraz niską odpornością na ścieranie. Zastosowanie ochronnej

powłoki licowej, nałożonej przez powlekanie lub laminowanie zmienia te właściwości, tzn.

poprawia odporność na ścieranie, czyni materiał nieprzepuszczalny dla wody, jednocześnie

tworzywo staje się mniej przepuszczalne dla powietrza i pary wodnej. Walory estetyczne

tworzywo uzyskuje podczas wykończania powłoki licowej przez: drukowanie, wytłaczanie,

lakierowanie.

Wykończanie tworzyw skóropodobnych miękkich

Wykończanie tworzyw skóropodobnych ma na celu uszlachetnienie tworzywa

i polepszenie jego wyglądu zewnętrznego. Na wykończenie składają się operacje

mechaniczne oraz procesy chemiczne. Mechaniczne wykończanie tworzyw skóropodobnych

polega na deseniowaniu i szlifowaniu powierzchni. Procesy chemiczne polegają na

pokrywaniu powierzchni przez lakierowanie, nalewanie lub drukowanie jedno

−

lub

wielobarwne.

Deseniowanie jest operacją wykończalniczą uszlachetniania warstwy kryjącej. Jest ono

możliwe dzięki termoplastycznym właściwościom środków wiążących. Do deseniowania

służą prasy z płytami deseniującymi lub walce kalandra. W czasie deseniowania stosuje się

podwyższoną temperaturę, a w celu utrwalenia faktury ochładza się, przepuszczając przez

walce zimne powietrze. Przez zastosowanie polerowanego walca stalowego można nadać

powierzchni wysoki połysk. Półmat, mat lub inne efekty uzyskuje się umieszczając

odpowiednie wkładki, jak papiery, tkaniny, folie, siatki druciane (rys. 5).

Rys. 5. Schemat deseniowania tworzyw skóropodobnych [5, s. 226]: 1 – podgrzewanie, 2 – wkładka z taśmy,

3 – walec gładki lub ryflowany, 4 – walec dociskowy, 5 – deseniowane tworzywo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Drukowanie polega na nanoszeniu na powierzchnię tworzywa odpowiedniego wzoru.

Stosuje się druk wklęsły na maszynach arkuszowych mających 2÷6 zespołów farbowych.

Do drukowania są stosowane rozpuszczalne środki wiążące, do których zalicza się np.

kopolimery chlorku winylu z octanem winylu. Dodaje się też różne ilości pigmentów

w postaci pasty. Technika drukowania może być różna, np. w druku sitowym formę

drukowaną stanowi siatka, która w miejscu druku ma oczka otwarte, a w pozostałych

zamknięte. W tym celu nanosi się na siatkę światłoczułą żelatynę, a następnie naświetla.

Wzór jest nieprzezroczysty, dlatego żelatyna znajdująca się na siatce w tych miejscach nie

ulega naświetlaniu i rozpuszcza się w wodzie, warstwa naświetlona zaś jest nierozpuszczalna.

Tak przygotowaną siatkę przyciska się do powierzchni drukowanego tworzywa, a przez siatkę

przeciera się farbę drukarską, uzyskując różne efekty barwne.

Wykończanie apreturami lub lakierami polega na pokrywaniu powierzchni tworzywa

skóropodobnego powłoką zawierającą polimery jako środki wiążące z dodatkiem substancji

barwiącej. Naniesiona warstewka powłoki musi być elastyczna, wykazywać dobrą

przyczepność do powierzchni, nie może reagować ze zmiękczaczami wchodzącymi w skład

tworzywa. Do sporządzania apretur odpowiednie są żywice akrylowe, stosowane niekiedy

z dodatkiem polichlorku winylu.

Inne sposoby wykończania polegają na stosowaniu różnych kombinacji znanych metod

wykończania. Metoda barwnego deseniowania jest połączeniem drukowania i deseniowania.

Polega ona na jednoczesnym deseniowaniu folii termoplastycznej i drukowaniu wgłębień

wzoru. Przez zastosowanie różnych zestawów kryjących można uzyskać różne efekty

wykończania.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co rozumiemy pod pojęciem „ tworzywo skóropodobne”?

2. Jakie rodzaje podłoża stosujemy do wytwarzania materiałów skóropodobnych?

3. Jakie

rodzaje

polimerów

stosujemy

do

wytwarzania

powłok

materiałów

skóropodobnych?

4. Jakimi technikami nanoszone są powłoki?

5. Na czym polega powlekanie metodą pośrednią i bezpośrednią?

6. Na czym polega proces flokowania?

7. Jakimi technikami wykończa się tworzywa skóropodobne?

4.1.3. Ćwiczenia

Ćwiczenie 1

Sporządź schemat procesu powlekania bezpośredniego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) narysować schemat procesu powlekania bezpośredniego za pomocą noża opartego

o wałek,

3) narysować schemat procesu powlekania bezpośredniego za pomocą noża opartego

o taśmę przenośnika,

4) zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

–

plansze lub foliogramy przedstawiające proces powlekania bezpośredniego,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika,

–

rzutnik do folii.

Ćwiczenie 2

Porównaj metodę bezpośrednią i pośrednią nanoszenia powłok na nośniki włókiennicze.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) wypisać w zeszycie ćwiczeń etapy procesu powlekania bezpośredniego i pośredniego,

3) określić rodzaje podłoża włókienniczego, jakie mogą być stosowane w obu metodach

powlekania,

4) wypisać cechy wspólne obu procesów,

5) wypisać cechy różniące oba procesy,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Wypisz składniki past powlekających na bazie PCW i określ, jaką spełniają funkcję.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) wypisać w zeszycie ćwiczeń składniki past powlekających na bazie PCW,

3) określić funkcje każdego ze składników past powlekających,

4) zaprezentować swoją pracę.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

poradnik dla ucznia,

−

literatura zgodna z rozdziałem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować tworzywo skóropodobne?

2) określić rodzaje podłoża stosowane do wytwarzania materiałów

skóropodobnych?

3) określić rodzaje polimerów stosowane do wytwarzania powłok

materiałów skóropodobnych?

4) określić techniki nanoszenia powłok?

5) określić techniki wykończania tworzyw skóropodobnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2. Właściwości tworzyw skóropodobnych miękkich

4.2.1. Materiał nauczania

Tworzywa skóropodobne miękkie stanowią od kilkudziesięciu lat ważną i stale rozwijaną

grupę surowcową przemysłu obuwniczego, wykazującą pewne charakterystyczne

właściwości, m.in.:

−

w ocenie organoleptycznej nie różnią się od skóry naturalnej,

−

wykazują zespół właściwości fizykomechanicznych zbliżonych do właściwości skóry

wyprawionej,

−

dają się przetwarzać podobnie jak skóry wyprawione miękkie.

Przy omawianiu tworzyw skóropodobnych posłużono się uproszczonym podziałem na:

−

tworzywa skóropodobne poromeryczne (TSP), mające właściwości higieniczne,

−

tworzywa nie mające właściwości higienicznych, tzw. namiastki,

−

tworzywa skóropodobne z zawartością kolagenu.

Tworzywa skóropodobne stosowane do produkcji obuwia można podzielić na trzy

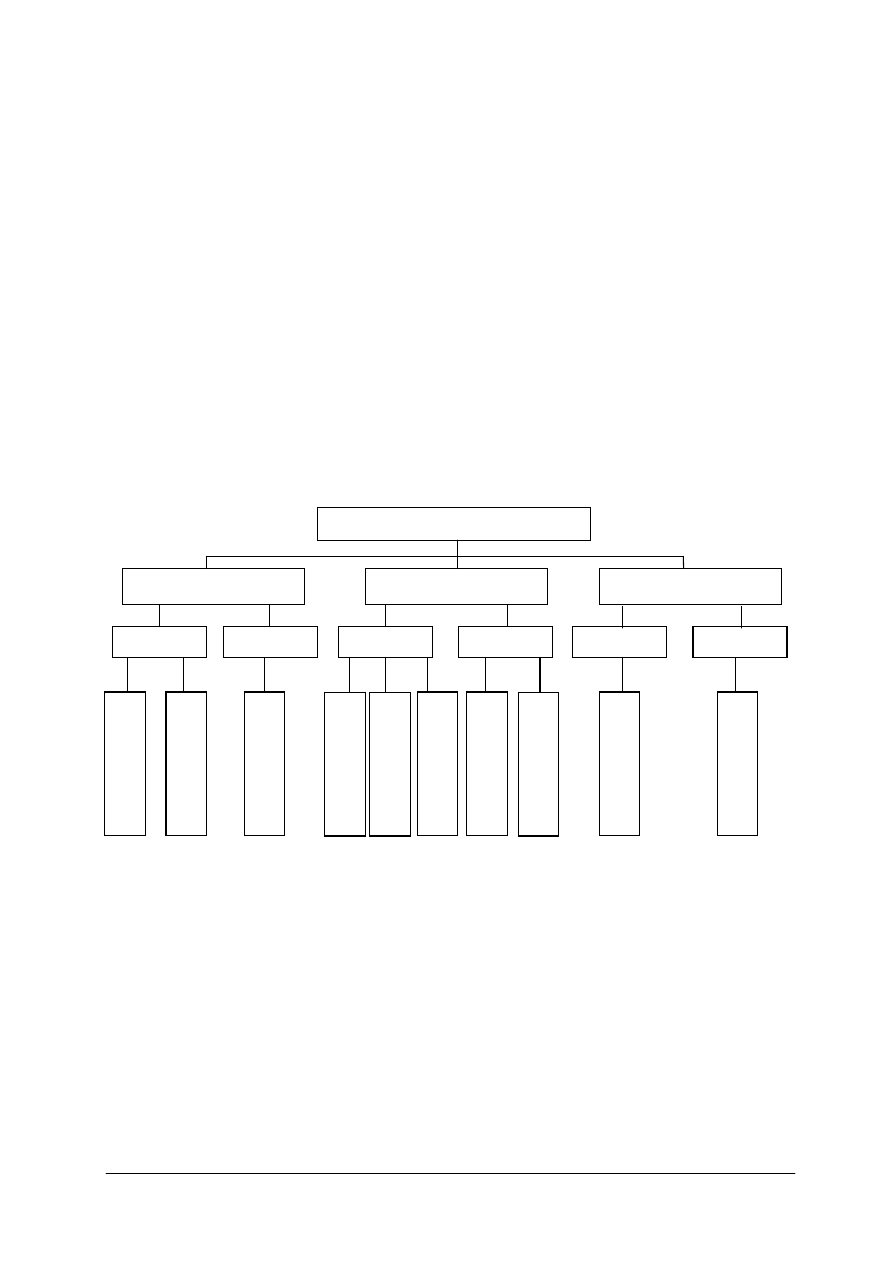

podstawowe grupy: TSP na cholewki, podszewki i wyściółki (rys. 6).

Rys. 6. Klasyfikacja tworzyw skóropodobnych miękkich [5, s. 233]

Tworzywa skóropodobne poromeryczne (TSP)

TSP stanowią podstawowy zamiennik skór naturalnych na wierzchy obuwia. Znajdujące

się na rynku TSP mają bardzo zróżnicowane cechy strukturalne, wytrzymałościowe,

użytkowe i higieniczne. Tworzywa te mają co najmniej trzy cechy wspólne, a mianowicie:

−

strukturę mikroheteroporowatą w całym przekroju poprzecznym tworzywa, na którą

składa się układ mikroskopijnych porów wzajemnie połączonych ze sobą,

−

zróżnicowanie struktury mikroporowatej wzdłuż przekroju poprzecznego, z tym że

struktura warstwy licowej jest bardziej zwarta, natomiast warstwa spodnia ma strukturę

bardziej luźną,

−

niskie wartości adhezji włókien podłoża do lepiszcza stanowiącego środek wiążący tego

podłoża, co zapewnia określoną ruchliwość włókien podłoża, a tym samym podatność

tego podłoża na odkształcenia występujące w czasie eksploatacji obuwia.

Tworzywa skóropodobne miękkie

Na wyściółki

Na podszewki

Na cholewki

niehigieniczne

higieniczne

z

pod

ło

żem

w

łó

k

n

is

tym

ca

łopo

li

me

ro

we

z

pod

ło

żem

w

łókn

ino

w

ym

niehigieniczne

higieniczne

niehigieniczne

poromeryczne

ca

łopo

li

me

ro

w

e

f

o

lie

z

pod

ło

żem

w

łókn

is

tym

z

pod

ło

żem

w

łókn

ino

w

ym

ca

łopo

li

me

ro

w

e

f

o

lie

z

pod

ło

żem

w

łókn

ino

w

ym

z

pod

ło

żem

t

k

a

n

in

o

w

ym

z

pod

ło

żem

w

łókn

ino

w

ym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Na strukturę TSP składa się kilka warstw, do których można zaliczyć:

−

bardzo cienką warstwę wykończenia powierzchni,

−

warstwę licową składającą się z tzw. skórki i warstwy mikroporowatej,

−

warstwę wzmacniającą,

−

podłoże.

Liczba warstw w poszczególnych rodzajach jest różna. TSP stosuje się na części wierzchnie

cholewki, podszewki oraz wyściółki.

Tworzywa skóropodobne na poszewki i wyściółki

TSP stosowane na podszewki oprócz wysokiej przepuszczalności pary wodnej muszą

wykazywać zdolność łatwego chłonięcia wody (hydrofilizacja), a także potu wydalanego

przez stopę. Ze względu na duży udział włókien syntetycznych w podłożu włókienniczym,

tworzywa podszewkowe nie mają zdolności neutralizowania szkodliwego nadmiaru

składników chemicznych potu. W celu uchronienia się przed rozwojem drobnoustrojów na

podłożu kumulującym składniki chemiczne potu, stanowiące pożywkę, tworzywa

podszewkowe poddaje się sanityzacji. Sanityzacja polega na wprowadzeniu do masy

tworzywa

podszewkowego

specjalnie

dobranych

preparatów

bakteriostatycznych

i bakteriobójczych, mających zdolność trwałego wiązania się z podłożem i nie powodujących

skutków ubocznych u użytkownika.

Tworzywa skóropodobne na podszewki mogą być produkowane w różnych kolorach,

o powierzchni wytłaczanej wzorem imitującym lico skóry. Odmianą są tworzywa

skóropodobne przypominające wyglądem dwoinę oszlifowaną używane do montażu

cholewek, na zapiętki i inne wewnętrzne elementy składowe cholewki.

Jako uzupełnienie tworzyw podszewkowych produkowane są materiały na wyściółki.

Wyglądem są zbliżone do tworzyw skóropodobnych na podszewki do obuwia. Produkuje się

je w tych samych kolorach i o takim samym wykończeniu jak podszewki. Jako podłoże

stosuje się bardzo cienkie włókniny, przędziny, a także specjalne gatunki cienkiego kartonu.

Grubość TSP na wyściółki wynosi 0,4÷0,8 mm.

W Polsce producentem syntetycznych podszewek i wyściółek jest firma SANWIL S.A.,

która produkuje materiały m.in.: J055 – włóknina z powleczeniem PU, J056 – tkanina

koagulowana z powleczeniem PU.

Tworzywa skóropodobne niehigieniczne

Tworzywa skóropodobne niehigieniczne, zwane często namiastkami skóry, są

produkowane, najczęściej na podłożu tekstylnym, powlekane są powłoką litą lub

mikrokomórkową, o strukturze porów zamkniętych i dlatego nie przepuszczają powietrza

i pary wodnej.

Tworzywa skóropodobne niehigieniczne są powlekane PCW, żywicami poliamidowymi

lub litymi żywicami poliuretanowymi. Największe znaczenie mają tworzywa skóropodobne

powlekane zmiękczonym PCW.

W zależności od struktury powłoki można odróżnić namiastki skóry:

−

jednowarstwowe, gdy włóknina lub tkanina drapana jest nasycona tylko tworzywem

sztucznym; są używane jako podszewki;

−

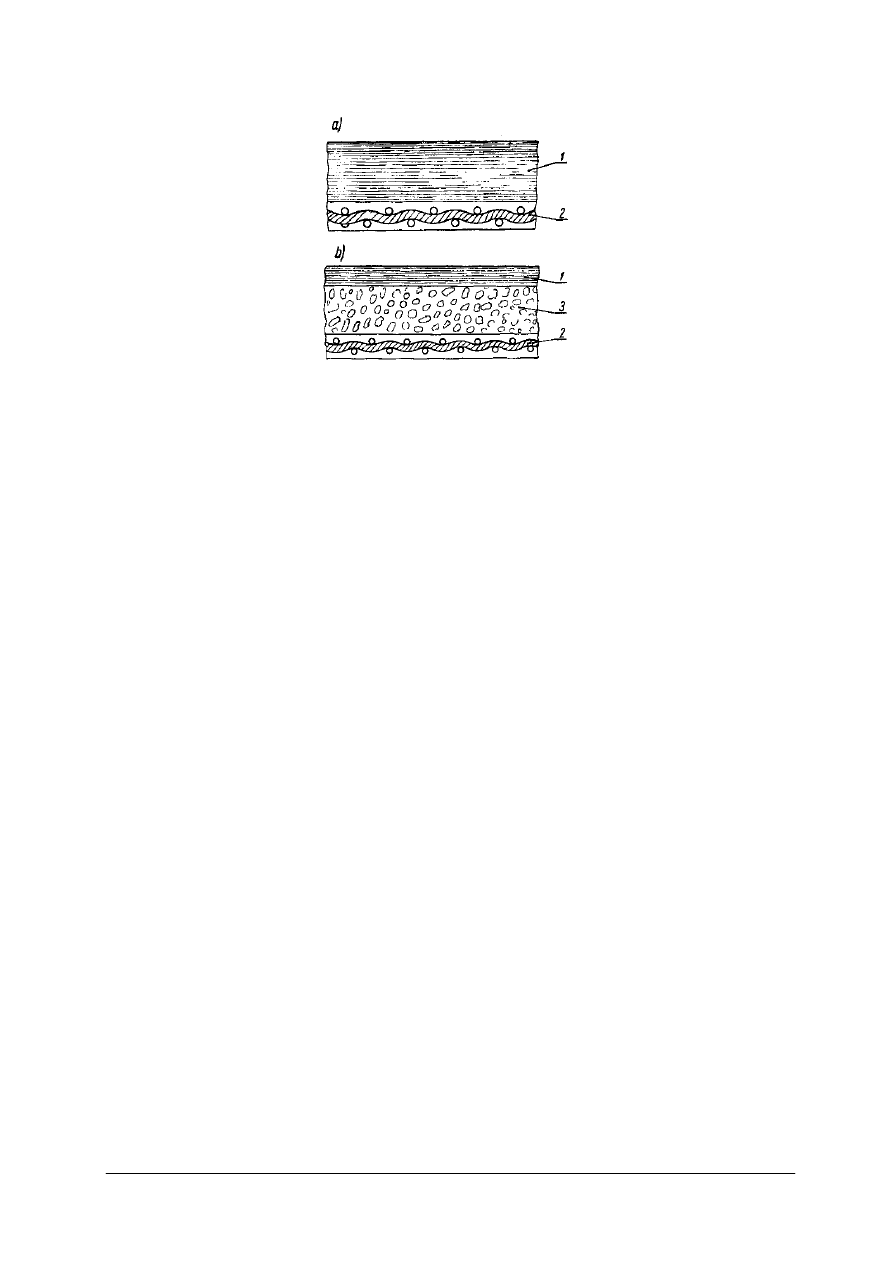

dwuwarstwowe (rys. 7a), składające się z podłoża włókienniczego, którym mogą być

tkaniny gładkie, drapane, a także dzianiny, włókniny pokrywane tworzywami sztucznymi

oraz warstwy licowej, którą tworzą lite lub mikroporowate powłoki z różnych tworzyw

sztucznych,

−

trójwarstwowe (rys. 7b), składające się z tkaniny lub dzianiny jako podłoża, stosunkowo

grubej spienionej warstwy PCW i górnej warstwy litej także z PCW lub kombinowanej

żywicy poliuretanowej z polichlorkiem winylu, np. Skaj (Niemcy), Niolan (Anglia),

Cabronite (Japonia) oraz materiały podszewkowe Corane (Francja).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 7. Przekrój tworzyw skóropodobnych niehigienicznych [5, s. 241]: a) dwuwarstwowych,

b) trójwarstwowych, 1 – warstwa licowa, 2 – podłoże, 3 – warstwa spieniona

Wykończanie tworzyw skóropodobnych niehigienicznych może być różne, ale

przeważnie upodabnia się je do wszystkich niemal rodzajów skór miękkich. Dzieli się je na

imitujące skóry licowe, skóropodobne lakierowane, typu welurowego lub nubukowego, oraz

tworzywa imitujące skóry bardzo miękkie, jak nappa, softy.

Właściwości użytkowe omawianych materiałów w dużym stopniu zależą od rodzaju

podłoża oraz struktury i składu chemicznego naniesionej warstwy. Tworzywa skóropodobne

niehigieniczne stosuje się do określonych typów obuwia, a w szczególności powinny być

przeznaczone do produkcji obuwia paskowego oraz do produkcji lamówek i elementów

zdobniczych.

Tworzywa skóropodobne z zawartością kolagenu

Kolagenowe tworzywa skóropodobne zbudowane są z dwóch warstw: włókniny

kolagenowej i porowatej powłoki poliuretanowej, związanej trwale z podłożem. Dość często

do produkcji podłoża włóknistego, do włókien kolagenowych dodaje się włókna syntetyczne.

Lepiszczem włókien są najczęściej polimery akrylowe.

Właściwości kolagenowych tworzyw skóropodobnych zależą w znacznej mierze od

rodzaju zastosowanych włókien i metody wytwarzania włókniny oraz rodzaju i ilości

zawartego lepiszcza.

Określanie właściwości tworzyw skóropodobnych miękkich

Do badania tworzyw skóropodobnych wykorzystuje się metody i przyrządy stosowane

w badaniach skór naturalnych. Metody badań podane są w odpowiednich normach PN

−

EN;

niektóre z nich będą wyszczególnione w tabeli 1.

W celu oceny nowego tworzywa skóropodobnego konieczne jest przeprowadzenie

kompleksowych badań obejmujących badania analityczne, technologiczne i użytkowe. Po

stwierdzeniu, na podstawie takich badań, przydatności nowego materiału do określonych

zastosowań, badania rutynowe sprowadzają się do pomiaru wskaźników ujętych w postaci

tzw. warunków technicznych.

Skład chemiczny odgrywa drugorzędną rolę w ocenie tworzyw skóropodobnych.

W niektórych tworzywach skóropodobnych oznacza się zawartość substancji lotnych,

substancji mineralnych, ilości substancji powłokotwórczych na jednostkę powierzchni.

Badania jakościowe dla tworzyw skóropodobnych można podzielić na trzy podstawowe

grupy:

−

badania właściwości mechanicznych określających przydatność technologiczną,

−

badania właściwości określających komfort użytkowania,

−

badania właściwości określających trwałość użytkowania i estetykę wyrobu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W przemyśle obuwniczym największe znaczenie mają badania istotne dla przetwórstwa:

−

grubość,

−

masa l m

2

,

−

wytrzymałość na rozciąganie i wydłużenie,

−

podatność na odkształcenie, wytrzymałość na rozdzieranie,

−

odporność na rozwarstwianie,

−

wytrzymałość szwu,

−

odporność na działanie wysokiej temperatury.

Grubość bada się za pomocą grubościomierza o stopce płaskiej, średnicy 10 mm, co

najmniej w pięciu miejscach odległych od brzegu próbki, co najmniej o 30 mm. Grubość

tworzyw skóropodobnych poromerycznych przeznaczonych na wierzchy obuwia jest różna

i najczęściej waha się od 1,1 do 1,25 mm, na podszewki syntetyczne – od 0,6 do 0,9 mm.

Grubość tworzyw skóropodobnych niehigienicznych wynosi ok. 1,4 mm.

Masę l m

2

oznacza się przez zważenie próbki i przeliczenie na l m

2

. Masa l m

2

tworzywa

skóropodobnego litego wynosi ok. 1,25 kg, poromerycznego ok. 0,6 kg, na podszewki ok.

0,5 kg. Są to wartości orientacyjne, ponieważ każdy rodzaj tworzywa skóropodobnego ma

inną masę.

Oznaczanie wytrzymałości przy rozciąganiu przeprowadza się za pomocą zrywarki dla

próbek wyciętych w kierunku wszerz i wzdłuż rolki tworzywa. Próbki o wymiarach 25 x 160

mm umieszcza się w zaciskach maszyny wytrzymałościowej o rozstawie szczęk 100 mm

i rozciąga do rozerwania z prędkością 100 mm/min. Ze skali lub wykresu odczytuje się

wartość siły rozrywającej w N oraz wydłużenie przy rozerwaniu w mm. Każdorazowo należy

sprawdzić rodzaj zniszczenia. Jeżeli rozerwanie nastąpiło w odległości mniejszej niż 5 mm od

krawędzi którejś ze szczęk, to taki wynik należy odrzucić i powtórzyć badanie na nowych

próbkach.

Wytrzymałość na rozerwanie podaje się w N/mm szerokości próbki, a wydłużenie przy

rozerwaniu w %.

Oznaczenie podatności na odkształcenie polega na tym, że okrągła badana próbka,

zakleszczona dookoła jej brzegów, jest stopniowo wypychana od strony wewnętrznej przez

wciskającą się w nią metalową kulkę osadzoną na trzpieniu. Podczas badania rejestrowana

jest w sposób ciągły droga przebyta przez kulkę i siła potrzebna do jej przesunięcia.

Wyznaczanie siły rozdzierającej polega na tym, że próbkę pobraną z badanego materiału

w kształcie prostokąta o wymiarach 25 x 55 mm z rozcięciem równoległym do dłuższego

boku, tworzącym dwie nogawki mocuje się w maszynie wytrzymałościowej w taki sposób, że

rozcięcie jest równoległe do osi maszyny i każda nogawka jest zakleszczona w jednej

szczęce. Szczęki są rozsuwane, powodując rozdzieranie materiału do momentu, gdy rozdarcie

dojdzie do brzegu badanej próbki. Podczas badania rejestrowane są wartości siły potrzebnej

do zapoczątkowania rozdzierania, mediana siły potrzebnej do kontynuowania rozdzierania,

wartość maksymalnej siły występującej podczas kontynuowania rozdzierania oraz rodzaj

rozdzierania.

Odporność na rozwarstwianie oznacza się w następujący sposób: powłokę badanej próbki

przykleja się do płytki gumowej za pomocą odpowiednio silnego kleju. Stosując maszynę

wytrzymałościową mierzy się siłę potrzebną do rozwarstwienia badanej próbki, w wyniku

czego na płytce gumowej pozostaje przyklejona powłoka.

Wytrzymałość szwu wyznacza się w następujący sposób: badaną próbkę zawierającą

szew rozciąga się w maszynie wytrzymałościowej w kierunku prostopadłym do szwu aż do

momentu wystąpienia uszkodzeń. Określana jest odporność na zerwanie w N/mm szerokości

próbki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Odporność na działanie wysokiej temperatury określa się umieszczając próbki

badanego materiału między dwoma gorącymi sztywnymi powierzchniami na określony czas.

Następnie określa się wpływ obróbki cieplnej na wytrzymałość na rozerwanie i wydłużenie.

Do badań określających komfort użytkowania zalicza się:

−

absorpcję i desorpcję wody,

−

przepuszczalność i absorpcję pary wodnej,

−

ciepłochronność.

Do badań określających trwałość użytkowania i estetykę zalicza się:

−

odporność na wielokrotne zginanie w normalnej i niskiej temperaturze,

−

odporność powłoki na tarcie

−

odporność powłoki na ścieranie.

W tabeli 1 podano aktualne metody badań podstawowych wskaźników dla materiałów na

wierzchy obuwia.

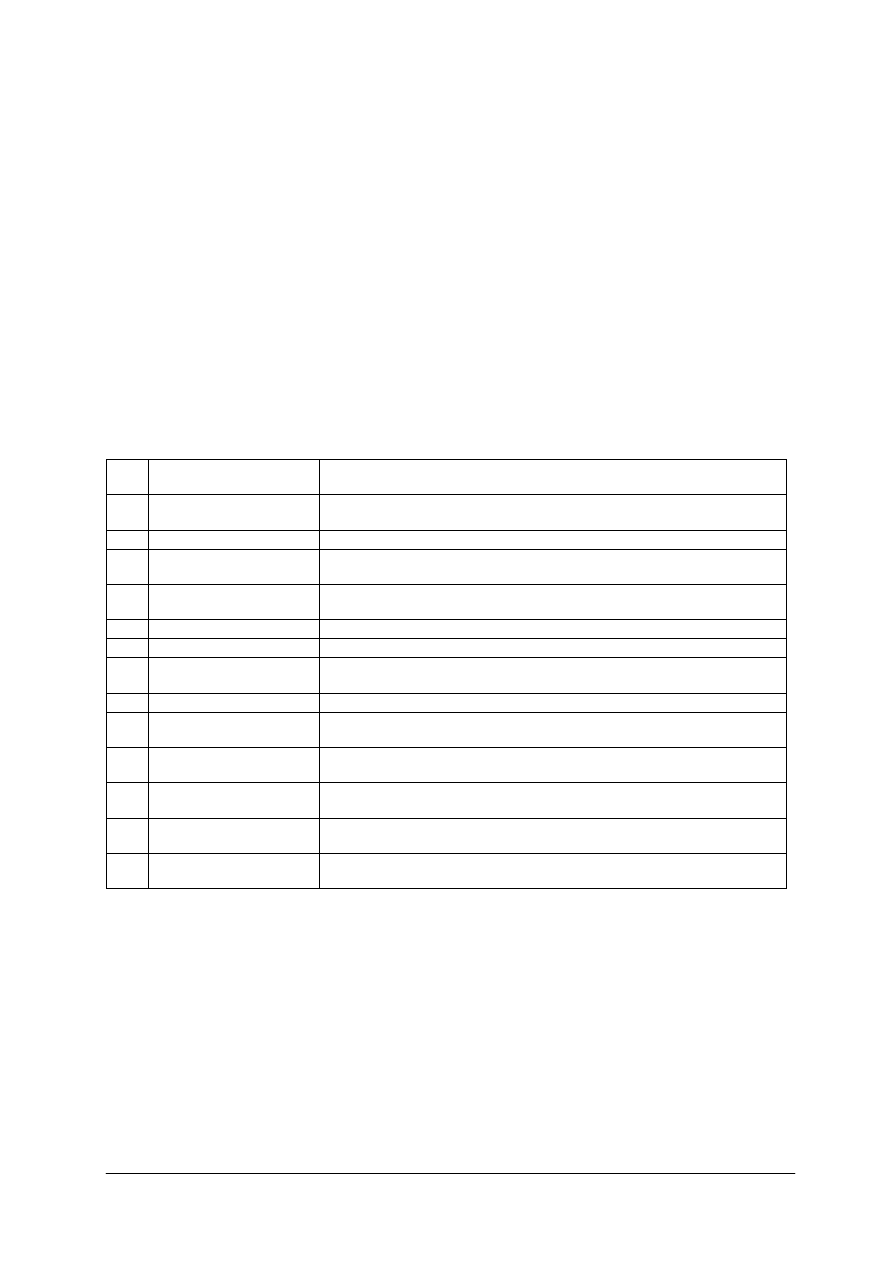

Tabela 1. Zestawienie metod badań materiałów na wierzchy obuwia

L.p.

Numer normy

Tytuł normy

1.

PN

−

EN12746

Obuwie. Metody badania podszewek i wyściółek. Absorpcja i desorpcja

wody

2.

PN

−

EN 12826

Obuwie. Metody badania podszewek i wyściółek. Tarcie statyczne

3.

PN

−

EN 13400

Obuwie. Miejsce pobierania próbek, przygotowanie i czas klimatyzowania

próbek i próbek do badań.

4.

PN

−

EN 13512

Obuwie. Metody badania wierzchów i podszewek. Odporność na

wielokrotne zginanie.

5.

PN

−

EN 13513

Obuwie. Metody badania wierzchów. Podatność na odkształcenie.

6.

PN

−

EN 13514

Obuwie. Metody badania wierzchów. Odporność na rozwarstwianie.

7.

PN- EN 13515

Obuwie. Metody badania wierzchów i podszewek. Przepuszczalność

i absorpcja pary wodnej.

8.

PN

−

EN 13518

Obuwie. Metody badania wierzchów. Odporność na wodę.

9.

PN

−

EN 13519

Obuwie. Metody badania wierzchów. Odporność na działanie wysokiej

temperatury.

10.

PN

−

EN 13520

Obuwie. Metody badania wierzchów, podszewek i wyściółek. Odporność

na ścieranie.

11.

PN

−

EN 13522

Obuwie. Metody badania wierzchów. Wytrzymałość na rozciąganie

i wydłużenie.

12.

PN

−

EN 13571

Obuwie. Metody badania wierzchów, podszewek i wyściółek. Siła

rozdzierająca.

13.

PN- EN 13572

Obuwie. Metody badania wierzchów, podszewek i wyściółek.

Wytrzymałość szwu.

Wady i uszkodzenia tworzyw skóropodobnych

Wady tworzyw skóropodobnych miękkich można podzielić na dwie grupy: wady podłoża

włókienniczego lub włókninowego i powłoki kryjącej. Do pierwszej grupy zalicza się te,

których nie udało się stwierdzić w nie powleczonym podłożu, do drugiej zaś wynikające

z nieprawidłowego powlekania, niewłaściwego zestawu powłoki i inne.

W tabeli 2 zestawiono najważniejsze wady tworzyw skóropodobnych miękkich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Tabela 2. Nazwy i określenia wad tworzyw skóropodobnych [5, s. 244]

Nazwa wady

Określenie

Rozwarstwienie

brak przyczepności między poszczególnymi warstwami składającymi się

na tworzywo

Łączenie materiału

miejsce połączenia dwóch odcinków materiału za pomocą taśmy

samoklejącej

Plamy trwałe

poplamienie warstwy podłoża farbą

Przecięcie warstwy podłoża

nie zszyte przecięcia podłoża włókninowego

Zaprasowanie warstwy podłoża

trwałe zagniecenie powstałe przy złożeniu materiału i jego zaprasowaniu

Odciśniecie łączenia podłoża

widoczne od strony lica ślady szycia warstwy podłoża

Słabe odciśnięcie deseniu

wadliwe wykonanie operacji wytłaczania

Przymglenia

brak połysku, zmatowienie warstwy wierzchniej

Brak powłoki wykończeniowej

miejscowy brak powłoki wykończeniowej na skutek złego nałożenia

Sfałdowania, zmarszczenia

Skurczenie się warstwy wykończeniowej dające pofałdowanie powierzchni

Przebijanie tkaniny

Widoczny na powierzchni licowej splot tkaniny wzmacniającej

spowodowany nałożeniem zbyt cienkiej warstwy wykończeniowej

Pęcherze powietrza, piana, żel i

inne

Wady wynikające z nieprawidłowego i niestarannego nałożenia warstwy

wykończeniowej

Znaki liniowe zatrzymania się

barwnika

Brak farby kryjącej lub jej nadmiar na całej szerokości podkładu

powstający przy zatrzymaniu procesu barwienia

Niejednolitość barwy, pasma

jasne lub ciemne, zaplamienie

Różne odcienie powłoki kryjącej w wyniku niedokładnego krycia

Zmarszczenia, zadrapania

Zbyt

głębokie

tłoczenie

powodujące

zmarszczenia

warstwy

wykończeniowej

Rysy i nierównomierne

szlifowanie

Wady pochodzenia mechanicznego powstające przy niestarannym

szlifowaniu powierzchni

Nietrwałość wybarwienia

Mała odporność na tarcie mokre i suche

Pękanie warstwy kryjącej

Pękanie

spowodowane

niewłaściwym

wykończeniem

i

małą

przyczepnością warstwy wierzchniej do podłoża

Magazynowanie tworzyw skóropodobnych miękkich

Pomieszczenia magazynowe powinny być murowane lub betonowe, najlepiej

z odizolowanymi przedziałami (co umożliwia zlokalizowanie pożaru). W magazynach

powinny znajdować się urządzenia przeciwpożarowe, jak gaśnice, skrzynie z piaskiem itp.

Wilgotność względna pomieszczenia magazynowego nie powinna przekraczać 65%,

a temperatura może się wahać od 5 do 25

0

C. Magazyn powinien być dokładnie wietrzony

z zastosowaniem wentylacji mechanicznej do usuwania gazów wydzielanych przez tworzywa

sztuczne w czasie magazynowania.

Tworzywa skóropodobne na podłożu tkaninowym są zwijane w rulony stroną powlekaną

do wewnątrz. Waga rulonu nie powinna przekraczać 25 kg. Tworzywa, które ulegają

wpływom wilgoci, powinny być opakowane w specjalne folie lub papiery chroniące przed

wilgocią.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie cechy charakteryzują tworzywa skóropodobne?

2. Jak zbudowane są tworzywa skóropodobne poromeryczne?

3. Jak zbudowane są tworzywa skóropodobne niehigieniczne?

4. Jakie cechy charakteryzują tworzywa skóropodobne przeznaczone na podszewki

i wyściółki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

5. Za pomocą, jakich wskaźników określić można przydatność technologiczną materiałów

skóropodobnych?

6. Jakie właściwości materiałów skóropodobnych wpływają na komfort użytkowania

obuwia?

7. Jakie wskaźniki charakteryzują trwałość i estetykę tworzyw skóropodobnych?

4.2.3. Ćwiczenia

Ćwiczenie 1

Narysuj schemat budowy tworzywa dwu

−

i trójwarstwowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) narysować schemat budowy tworzywa dwu

−

i trójwarstwowego,

3) opisać poszczególne warstwy,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 2

Dobierz tworzywa skóropodobne na wierzchy i wewnętrzne elementy obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) wybrać ze zbioru tworzyw skóropodobnych próbki materiałów te, które znajdują

przeznaczenie na wierzchy i elementy wewnętrzne obuwia: wyściółki, podszewki,

3) wkleić do zeszytu ćwiczeń próbki poszczególnych materiałów i opisać je,

4) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki tworzyw skóropodobnych miękkich,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Rozpoznaj wady tworzyw skóropodobnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) obejrzeć dokładnie w katalogach próbki wad tworzyw skóropodobnych z wadami,

3) obejrzeć próbki tworzyw przekazane przez nauczyciela do oceny,

4) wypisać w zeszycie ćwiczeń rodzaje zauważonych wad,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

katalog próbek tworzyw skóropodobnych z wadami,

–

plansze z opisem wad tworzyw skóropodobnych,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować tworzywa skóropodobne?

2) scharakteryzować budowę tworzyw skóropodobnych poromerycznych?

3) scharakteryzować budowę tworzyw skóropodobnych niehigienicznych?

4) określić cechy tworzyw skóropodobnych stosowanych na wyściółki

i podszewki?

5) wymienić wskaźniki charakteryzujące przydatność technologiczną

materiałów skóropodobnych?

6) wymienić właściwości tworzyw skóropodobnych wpływające na komfort

użytkowania obuwia?

7) omówić wskaźniki charakteryzujące trwałość i estetykę tworzyw

skóropodobnych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3. Charakterystyka skóropodobnych twardych

4.3.1. Materiał nauczania

Skóra wtórna

Skórę wtórną zalicza się do tworzyw skóropodobnych kolagenowych. Określenie skóra

wtórna powstało stąd, że produkuje się ją z odpadów skóry wyprawionej przez jej

rozwłóknienie, a następnie spilśnienie włókien i sklejenie ich odpowiednio dobranym

lepiszczem.

W czasie rozwłókniania następuje wyraźne skrócenie włókien skórnych. Włókna

w skórze wyprawionej są długie, silnie splecione i wykazują dużą wytrzymałość na

rozerwanie, natomiast skóra rozwłókniona zatraca charakter tkanki włóknistej ciągłej i tym

samym jest znacznie słabsza.

Wypełniające, a zarazem wiążące włókna lepiszcze nie może jednak odtworzyć układu

włókien skórnych, ani nadać im cech, jakie ma skóra zwierzęca.

Przy produkcji skóry wtórnej ważne jest uzyskanie właściwości zbliżonych do skóry

wyprawionej. Dlatego nie należy dopuszczać do daleko posuniętego rozdrobnienia włókien

skórnych. W przekroju skóra wtórna powinna wykazywać jednolity i jednowarstwowy

wygląd, nie może się rozwarstwiać, podobnie jak tektura. Powinna natomiast wykazywać

jednakową wytrzymałość na rozerwanie w różnych kierunkach.

Do produkcji skóry wtórnej, oprócz masy włóknistej, która stanowi podstawę produktu,

są używane środki wiążące oraz różne materiały pomocnicze. Masę włóknistą stanowią

przede wszystkim odpady skór garbowania chromowego oraz skór garbowania roślinnego.

Odpady skórzane przed ich rozwłóknieniem są dokładnie sortowane wg rodzajów

garbowania oraz stopnia natłuszczenia. Wszelkie części metalowe, gumowe itp. muszą być

usunięte. Rozdrabnianie odpadu skóry odbywa się zwykle na mokro w młynach

rozwłókniających.

Środki wiążące, zwane lepiszczem, mają decydujący wpływ na jakość skóry wtórnej.

Zbyt duża ich ilość wiąże trwale rozwłókniony odpad, ale zarazem prowadzi do zaniku cechy

porowatości. Skóra taka przypomina bardziej gumę wytrzymałą na rozerwanie i odporną na

ścieranie. Ilość i rodzaj środków wiążących dobiera się tak, aby uzyskać pewną zdolność

przepuszczania pary wodnej, utrzymać charakter włóknisty oraz miękkość i elastyczność.

Stosowanymi środkami wiążącymi są lateksy kauczuku naturalnego lub syntetycznego,

a niekiedy również lateksy żywic syntetycznych, np. polioctanu winylu.

Oprócz masy włóknistej i środka wiążącego do produkcji skóry wtórnej są stosowane

różne środki pomocnicze. Do wytrącenia emulsji dodaje się środków koagulujących (jak np.

słabe kwasy i sole), które wytrącają na rozdrobnionym włóknie nierozpuszczalne tworzywo

wiążące. W celu lepszego przenikania zmiękczaczy do środka wiążącego dodaje się

emulgatorów. Poza tym są dodawane inne substancje, które polepszają elastyczność,

wodoodporność i wygląd skóry wtórnej.

Produkcję skóry wtórnej można podzielić na następujące fazy:

−

sporządzanie zawiesiny rozdrobnionych odpadów skórzanych w wodzie w urządzeniach

zwanych holendrami, podobnych do używanych w produkcji papieru (rys. 8),

−

dodanie lateksu kauczuku naturalnego lub lateksów żywic syntetycznych, np. polioctanu

winylu,

−

wytrącenie lepiszcza na włóknie przez dodanie środka koagulującego, np. siarczanu

glinu,

−

dodanie różnych środków regulujących przebieg wytrącania lepiszcza oraz innych

dodatków pomocniczych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

uzyskanie pilśni przez odwodnienie masy na cedzidłach i filtrach próżniowych,

−

usunięcie wody przez prasowanie na prasach hydraulicznych i suszenie uzyskanych płyt,

−

prasowanie i znakowanie płyt.

W zależności od sposobu formowania skóry wtórnej rozróżnia się dwie metody produkcji:

−

podciśnieniową – przez formowanie na sitach płaskich (skrzynki) lub na maszynie

długositowej (metoda ciągła),

−

bezciśnieniową

−

na sitach bębnowych (tekturownica).

Rys. 8. Holender do przygotowania masy włóknistej [5, s. 292]: l – wanna, 2 – mieszadło, 3 – bęben mielący

Właściwości skóry wtórnej obuwiowej

Skóry wtórne obuwiowe, w zależności od przeznaczenia, dzieli się na: podpodeszwowe,

zakładkowe, na podsuwki i składki obcasowe. Różnice między poszczególnymi rodzajami

skór wtórnych zależą od funkcji, jakie te materiały spełniają w konstrukcji obuwia.

Wtórne skóry podpodeszwowe powinny wykazywać właściwości charakterystyczne dla

naturalnych skór podpodeszwowych, które w obuwiu spełniają rolę tworzywa

konstrukcyjnego oraz muszą wykazywać zdolność wchłania i odprowadzania pary wodnej

wydzielanej w postaci potu przez stopę ludzką. Skóry wtórne przeznaczone na zakładki

i podsuwki powinny wykazywać odporność na wilgoć i dobrą elastyczność oraz względnie

wysoką wytrzymałość na rozciąganie. Skóry wtórne na wkładki obcasowe muszą być

odpowiednio grube, o możliwie niskich wskaźnikach nasiąkliwości i odpowiednio ścisłe.

Zastosowanie skór wtórnych na obcasy jest nieduże.

Badania właściwości i warunków technicznych skór wtórnych obuwiowych

(PN

−

82/P

−

22160) są zbliżone do badań wskaźników i sposobów wykonywania badań skór na

spody obuwia. Obok badań wskaźników wytrzymałościowych, jak wytrzymałość na

rozciąganie, wydłużenie maksymalne, nasiąkliwość wodą itp., przeprowadza się inne, jak:

wytrzymałość na rozwarstwienie, zmiany wymiarów liniowych i pęcznienie. Oceny

właściwości fizycznych dokonuje się na próbkach wyciętych wzdłuż i w poprzek arkusza

skóry wtórnej oraz w stanie suchym i mokrym.

Skóry wtórne obuwiowe produkuje się w formie arkuszy prostokątnych o wymiarach

200 x 150 cm. Ich barwa w odcieniu brązowym jest zbliżona do naturalnej barwy skór na

spody obuwia wyprawy roślinno

−

syntanowej lub innej z udziałem garbnika roślinnego.

Przekrój poprzeczny powinien być jednolity.

Skóry wtórne obuwiowe występują w dwóch gatunkach:

−

powierzchnia użytkowa skór gatunku I nie powinna być mniejsza niż 95%,

−

gatunku II – 85% powierzchni całkowitej.

Niedopuszczalne wady w gatunku I to: dziury, pęknięcia, przedarcia, pofałdowania,

rozwarstwianie, a także plamy lub zabrudzenia tłuszczowe skór wtórnych podpodeszwowych.

Te dwie ostatnie wady dotyczą także gatunku II.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Podział na gatunki i ustalanie rozmiarów dopuszczalnych wad podano w PN

−

82/P

−

22240.

Magazynowanie skóry wtórnej

Wszelkiego rodzaju skóry wtórne, wymagają starannego przestrzegania warunków

przechowywania, ponieważ w czasie ich magazynowania zachodzą zjawiska mające wpływ

na jakość wyrobów. Następuje skurcz liniowy materiałów, co ma duże znaczenie w produkcji.

Należy przestrzegać wilgotności magazynu nie przekraczającej 65%, temp. do 20°C

i zabezpieczenia przed działaniem promieni słonecznych. Pomieszczenia magazynowe

powinny

być

odizolowane,

zapewniające

utrzymanie

wymaganych

warunków

magazynowania w celu sezonowania materiałów.

Skórę wtórną można użyć do produkcji po pewnym okresie sezonowania – w przypadku

skóry wtórnej okres ten jest nie krótszy niż 6 tygodni. Skórę wtórną transportowaną w niskiej

temperaturze należy użyć do produkcji dopiero po ogrzaniu do temperatury normalnej.

Skóry wtórne i sztuczne oraz tektury związane w paczki magazynuje się na pomostach

lub półkach w niezbyt wysokich stosach.

Materiały na podnoski i zakładki

Podnoski i zakładki mają decydujący wpływ na ostateczny kształt i wygląd obuwia oraz

jego zachowanie się w czasie użytkowania. Materiały na podnoski i zakładki dzieli się na

chemiczne i termoplastyczne.

Zakładki i podnoski termoplastyczne są wytwarzane z tworzyw sztucznych, które miękną

w temp. 90÷140°C i silnie się sklejają z elementami cholewki. Stosując ciśnienie ok.

5 daN/cm

2

, uzyskuje się trwałe zachowanie kształtu nadanego na kopycie w podwyższonej

temperaturze.

Tworzywami konstrukcyjnymi materiałów na podnoski i zakładki są podłoża w postaci

tkaniny gładkiej, drapanej jedno

−

lub dwustronnie oraz tworzywa sztuczne osadzone na nich.

Do tych ostatnich zalicza się:

−

polistyren,

−

polioctan winylu,

−

kopolimery butadienu i styrenu,

−

octan celulozy.

Podnoski z polistyrenu mają wiele zalet, jak: trudnopalność tworzywa, możliwość stosowania

rozpuszczalników niepalnych, duża wytrzymałość połączenia ze skórą, prawie całkowita

odporność na działanie wody, krótki czas suszenia. Kopolimery butadienu i styrenu mają

charakter plastomeru, gdy zawierają powyżej 85% styrenu, poniżej tej wartości zalicza się je

do elastomerów. Plastomery stosuje się do wyrobu materiałów na podnoski usztywniające

nosek. Wykazują one różny stopień rozpuszczalności w rozpuszczalnikach organicznych,

a niektóre z nich łatwo wchłaniają pewną ilość rozpuszczalnika, przy czym pęcznieją

i miękną. Elastomery stosuje się do wyrobu podnosków z miękkim noskiem. W celu

uzyskania połączenia ze skórą podnoski takie dodatkowo pokrywa się klejem.

Octan celulozy i mieszanki azotanu celulozy z polioctanem winylu mają właściwości

podobne do stosowanego dawniej celuloidu (azotanu celulozy). Z materiałów tradycyjnych na

podnoski i zakładki, oprócz wyżej wymienionych, stosuje się do nasycania podłoża żywicę

mocznikową. Zakładki formuje się także ze skóry wtórnej oraz ze skór wyprawionych lub

tektury napawanej sztucznym tworzywem termoutwardzalnym. Zamiast materiałów

tradycyjnych wprowadza się obecnie podnoski i zakładki termoplastyczne wtapiane w czasie

przygotowania elementów do montażu cholewek.

Zakładki i podnoski chemiczne, zwane niekiedy rozpuszczalnikowymi, mogą być

wmontowane po uprzednim zwilżeniu rozpuszczalnikiem organicznym. Po odparowaniu

rozpuszczalnika element stopniowo twardnieje, utrwalając kształt noska lub pięty, a po

wyschnięciu jest mocno połączony z wierzchem obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Materiały na podnoski i zakładki chemiczne mają strukturę porowatą, co ułatwia ich

zwilżanie. Czas zwilżania wynosi ok. 10 s. Zwilża się je w rozpuszczalnikach lub mieszaninie

rozpuszczalników, których skład jest niekiedy tajemnicą producenta. Najczęściej są to różne

estry, cykloheksan, dwuchloropropan itp. Materiały na podnoski i zakładki chemiczne dzieli

się w zależności od rodzaju tworzywa sztucznego, z jakiego zostały wykonane. Materiały

należące do jednej grupy mają oznaczenia słowne, a w zależności od grubości i przeznaczenia

są dodatkowo znakowane cyframi, np. Promadur 10 (Francja) – materiał na podnoski

z polistyrenu do obuwia damskiego, Promadur 36 – z tego samego materiału do obuwia

męskiego itp.

W zależności od przeznaczenia materiały na podnoski można podzielić na:

−

materiały na podnoski do obuwia z miękkim noskiem z podszewką lub bez podszewki,

zwane podnoskami elastycznymi,

−

miękkie, sprężyste,

−

materiały na podnoski do obuwia o średniej sztywności, zwane podnoskami

półtwardymi; osobną grupę stanowią materiały z podszewką i bez podszewki,

−

materiały na podnoski twarde do obuwia z podszewką: bez podszewki.

Materiały na podnoski termoplastyczne dzieli się w zależności od sposobu naniesienia

tworzywa termoplastycznego. Mogą to być materiały sporządzone na podłożu z tkanin

o jednostronnym pokryciu tworzywem termoplastycznym lub pokryte dwustronnie. Niekiedy

są to tkaniny usztywnione elastomerem, pokryte jedno

−

lub dwustronnie klejem

termoplastycznym. Inną grupę stanowią tworzywa termoplastyczne, które po stopieniu nanosi

się na przyszwę w miejscu noska, a po ochłodzeniu miejsce to usztywnia się. Można także

stosować folie jednostronnie laminowane papierem. Taki element nakłada się na przyszwę

i prasuje na gorąco.

Na zakładki termoplastyczne stosuje się materiały sporządzone z tkanin nasyconych

tworzywem termoplastycznym. Inną grupę stanowią tektury obuwnicze spojone tworzywem

termoplastycznym, zwane skórą wtórną termoplastyczną. Materiały te mogą być pokryte

klejem termoplastycznym lub nanosi się go dopiero po wykrojeniu i ścienieniu zakładki.

Materiały na podnoski i zakładki produkuje się przez nanoszenie lub napawanie

podłoża tekstylnego tworzywami sztucznymi w postaci emulsji wodnej lub rozpuszczonymi

w rozpuszczalnikach organicznych. Ten pierwszy sposób jest najczęściej stosowany.

Podnoski i zakładki mogą być formowane bezpośrednio w produkcji obuwia

z zastosowaniem specjalnych maszyn i urządzeń lub mogą to być gotowe elementy

już uformowane i odpowiednio oznakowane zgodnie z produkowanym asortymentem

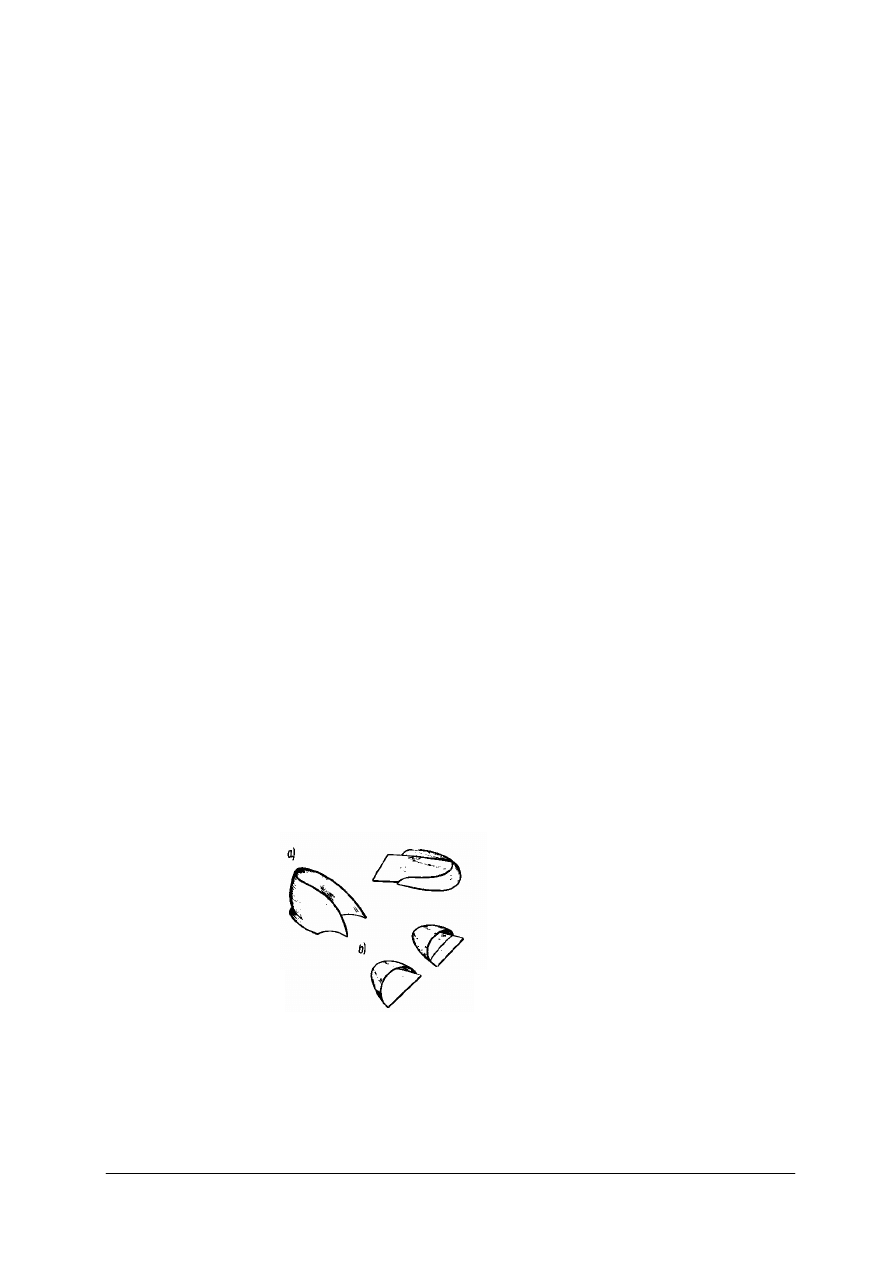

(rys. 9)

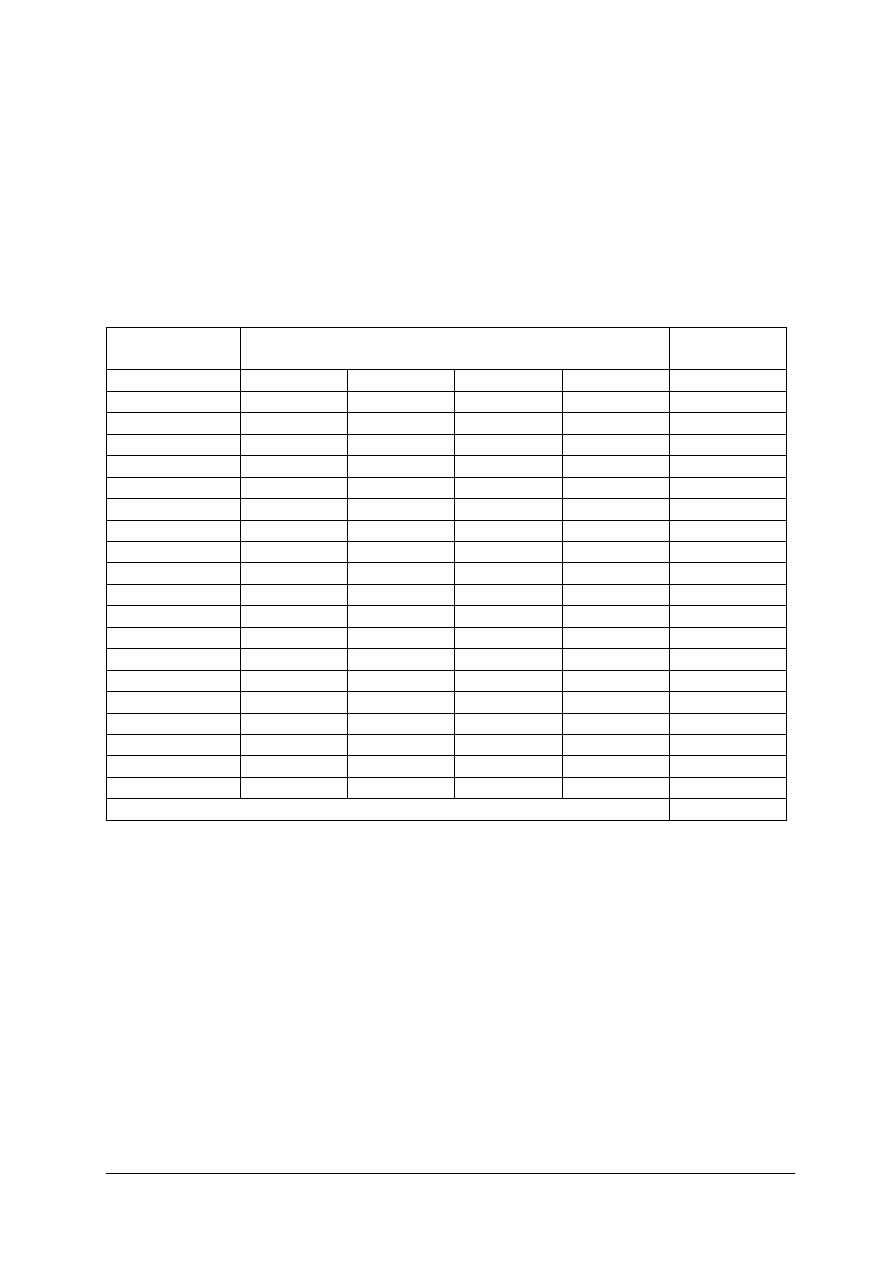

Rys. 9. Elementy z tworzyw sztucznych usztywniające cholewkę [5, s. 301]: a) zakładki, b) podnoski,

Grubość materiałów na podnoski wynosi 0,4÷1,5 mm, natomiast na zakładki 0,9÷2,5

mm. Badanie wytrzymałości na rozciąganie przeprowadza się wzdłuż i wszerz podłoża,

określając wytrzymałość w stanie pierwotnym, po zwilżeniu i po wysuszeniu. Wytrzymałość

na zginanie oznacza się przez zginanie badanego materiału dokoła walca o średnicy równej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

potrójnej jego grubości. Podnoski miękkie nie powinny pękać lub łamać się przy zginaniu pod

kątem 150°, a podnoski twarde i zakładki pod kątem 60°. Wytrzymałość na ściskanie jest

podobnym wskaźnikiem oceny wartości użytkowej. Dla zakładek chemicznych nie powinien

on być mniejszy niż 20 daN/cm

2

, dla termoplastycznych na podłożu tekstylnym –

10 daN/cm

2

, a dla tektur zakładkowych – 6 daN/cm

2

. Dla materiałów na podnoski i zakładki

w stanie mokrym wskaźnik ten nie może być mniejszy niż 25% ustalonego w stanie suchym.

Nasiąkliwość materiałów rozpuszczalnikami organicznymi dla podnosków i zakładek

chemicznych nie powinna wynosić więcej niż 100% wagowych. Najdłuższy czas zwilżania

podnosków chemicznych wynosi 60 s, zakładek – 120 s. Temperatura zmiękczania

materiałów termoplastycznych wynosi 50 ÷120°C.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie surowce podstawowe i pomocnicze stosuje się w produkcji wtórnej skóry?

2. Na czym polega proces produkcji wtórnej skóry?

3. Jakimi właściwościami charakteryzuje się wtórna skóra?

4. Na jakie elementy obuwia stosuje się wtórna skórę?

5. Jakie rodzaje podnosków są stosowane w produkcji obuwia?

6. Jakie wymagania muszą spełnić materiały na podnoski i zakładki?

4.3.3. Ćwiczenia

Ćwiczenie 1

Sporządź schemat produkcji wtórnej skóry.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) zapoznać się z opisem produkcji wtórnej skóry,

3) wyliczyć kolejne etapy w procesie wytwarzania wtórnej skóry,

4) sporządzić schemat procesu produkcji wtórnej skóry,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 2

Przeprowadź

próbę

zmiękczania

podnosków

termoplastycznych

w

różnych

temperaturach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) zorganizować stanowisko zgodnie z wymaganiami bhp i ergonomii pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

3) z kolekcji podnosków wybrać kilka różnych podnosów termoplastycznych,

4) przeprowadzić próby zmiękczania w różnych temperaturach np. 50

o

C, 80

o

C, 120

o

C

i zaobserwować zmiany elastyczności podnosków,

5) wyniki zapisać w zeszycie ćwiczeń,

6) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

próbki materiałów podnoskowych lub gotowe podnoski,

–

suszarka,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

Ćwiczenie 3

Dobierz podnoski do określonego typu obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować polecenie zawarte w tekście ćwiczenia,

2) wybrać ze zbioru podnosków, te które są odpowiednie do podanego przez nauczyciela

typu obuwia,

3) określić rodzaj wybranych podnosków,

4) uzasadnić dokonany wybór,

5) zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

–

zbiór różnych rodzajów materiałów podnoskowych lub gotowych podnosków,

–

zeszyt ćwiczeń,

–

przybory do pisania,

–

poradnik dla ucznia,

–

literatura zgodna z rozdziałem 6 poradnika.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić surowce podstawowe i pomocnicze do produkcji sztucznej skóry?

2) scharakteryzować przebieg procesu produkcji wtórnej skóry?

3) scharakteryzować właściwości wtórnej skóry?

4) określić elementy obuwia, które wykonuje się ze sztucznej skóry?

5) omówić rodzaje podnosków i zakładek stosowanych w obuwiu?

6) określić z jakich materiałów wytwarza się podnoski i zakładki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań:

−

zadania : 1, 2, 3, 4, 9, 11, 13, 14, 15, 16, 17, 18, 19, 20 są z poziomu podstawowego,

−

zadania 5, 6, 7, 8, 10, 12, są z poziomu ponadpodstawowego.

Do każdego zadania dołączone są 4 możliwości odpowiedzi. Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 45 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

ZESTAW ZADAŃ TESTOWYCH

1. Rysunek przedstawia przekrój

a) skóry bydlęcej.

b) tworzywa skóropodobnego dwuwarstwowego.

c) tworzywa skóropodobnego trójwarstwowego.

d) włókniny.

2. Namiastki skóry, to tworzywa

a) higieniczne.

b) niehigieniczne.

c) poromeryczne.

d) kolagenowe.

3. Do wytwarzania tworzyw skóropodobnych przeznaczonych na wierzchy obuwia stosuje się

a) polichlorek winylu i poliuretan.

b) żywice poliestrowe.

c) żywice mocznikowe.

d) kauczuki naturalne.

4. Dla ochrony przed drobnoustrojami w tworzywach podszewkowych stosuje się

a) impregnację.

b) dezynfekcję.

c) sanityzację.

d) koagulację.

5. Zastosowanie włókien kolagenowych w podłożu tworzyw skóropodobnych poprawia

właściwości

a) mechaniczne.

b) higieniczne.

c) estetyczne.

d) przetwórcze.

6. Tworzywa skóropodobne poromeryczne, to materiały

a) posiadające właściwości higieniczne.

b) nie mające właściwości higienicznych.

c) z lita powłoką z PCW.

d) posiadające powłokę o porach zamkniętych.

7. Porofory, to środki chemiczne stosowane w celu

a) uzyskania wysokiego połysku.

b) zahamowania rozkładu PCW.

c) poprawienia odporności termicznej.

d) wytworzenia struktury mikroporowatej.

8. W procesie flokowania wytwarza się tworzywa skóropodobne

a) z wykończeniem licowym.

b) o wysokim połysku.

c) aksamitnym wyglądzie.

d) z wykończeniem lakierowym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

9. Materiały włókiennicze o luźnej strukturze powleka się metodą

a) bezpośrednią.

b) pośrednią.

c) koagulacji.

d) napawania.

10. Rysunek przedstawia schemat powlekania

a) jednostronnego nożem opartym o taśmę

przenośnika.

b) jednostronnego nożem opartym o wałek.

c) pośredniego.

d) metodą kalandrowania.

11. Brak przyczepności między poszczególnymi warstwami tworzywa, to wada zwana

a)

sfałdowaniem.

b)

rozwarstwieniem.

c)

zmarszczeniem.

d)

zadrapaniem.

12. Mechaniczne wykończanie tworzyw skóropodobnych polega na

a) lakierowaniu.

b) nalewaniu.

c) drukowaniu wielobarwnym.

d) deseniowaniu i szlifowaniu powierzchni.

13. Podnoski termoplastyczne formuje się po uprzednim

a) ogrzaniu.

b) zwilżeniu rozpuszczalnikiem organicznym.

c) zwilżeniu wodą.

d) schłodzeniu.

14. Rysunek przedstawia uformowane

a) zakładki.

b) podnoski.

c) zapiętki.

d) podpodeszwy.

15. Skórę wtórna stosuje się na

a) podnoski.

b) zakładki.

c) podkrążki.

d) zapiętki.

16. Komfort użytkowania obuwia określa się na podstawie takich wskaźników jak:

a) przepuszczalność, absorpcja pary wodnej, ciepłochronność.

b) odporność na wielokrotne zginanie i tarcie na sucho i mokro.

c) odporność powłoki na tarcie suche i mokre.

d) odporność na wysoka temperaturę i ciepłochronność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

17. Skórę wtórną produkuje się z

a) odpadów skóry surowej.

b) odpadów włókienniczych.

c) rozdrobnionych tworzyw skóropodobnych.

d) odpadów skóry wygarbowanej.

18. Podnoski chemiczne formuje się po uprzednim

a) schłodzeniu.

a) zwilżeniu rozpuszczalnikiem organicznym.

b) ogrzaniu.

c) zwilżeniu wodą.

19. Tworzywa skóropodobne miękkie stosuje się na

a) cholewki i podszewki obuwia.

b) zakładki.

c) podnoski

d) międzypodeszwy.

20. Tworzywa skóropodobne twarde stosuje się na

a) podszewki.

b) wyściółki.

c) podnoski i zakładki.

d) wierzchy i wyściółki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

KARTA ODPOWIEDZI

Imię i nazwisko ...............................................................................

Charakteryzowanie tworzyw skóropodobnych stosowanych w produkcji

obuwia

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

6. LITERATURA

1. Christ J. W.: Technologia obuwia. WSiP, Warszawa 1986

2. Grabkowski M.: Obuwnictwo. Podręcznik dla zasadniczej szkoły zawodowej. WSiP,

Warszawa 1992

3. Grabkowski M.: Technika wytwarzania obuwia. T.I. Politechnika Radomska, 2000

4. Lasek W.: Materiałoznawstwo obuwnicze. WSI w Radomiu, Radom 1986

5. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa

1998

6. Persz T.: Materiałoznawstwo dla zasadniczych szkół skórzanych. WSiP, Warszawa 1997

Literatura metodyczna:

1. Dretkiewicz–Więch J.: ABC nauczyciela przedmiotów zawodowych. Operacyjne cele

kształcenia. Zeszyt 32. CODN, Warszawa 1994

2. Ornatowski T., Figurski J.: Praktyczna nauka zawodu. ITeE, Radom, 2000

Wyszukiwarka

Podobne podstrony:

Tworzywa sztuczne, Charakterystyka Tworzyw Sztucznych1, Wy?sza Szko?a In?ynierska

04 Rozpoznawanie i dobieranie tworzyw skóropodobnych

Określanie właściwości skór, tworzyw sztucznych i skóropodobnych stosowanych w tapicerstwie

Charaktery 06 2014

06 OGÓLNA CHARAKTERYSTYKA PIERWIASTKÓW

06 Identyfikowanie i charakteryzowanie komputera

zal. nr 5 - Charakterystyka tablicy WTZ 5.06.2012, Przegrane 2012, Rok 2012, poczta 14.06 Tarnów ta

Charakterystyka i zastosowanie opakowań z tworzyw sztucznych, Prace z Logistyki

Charakterystyka branży tworzyw sztucznych

0109 06 05 2010 cwiczenia nr 9 Charakterystyka[760]

06 UREKOR S, BHP dokumenty, KARTY CHARAKTERYSTYKI

MI Tworzywa 06

Instrukcja 06 Wyznaczenie charakterystyki sta

Sprawko spik, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Went. i klim. - laborki, Charakterystyka

wieleba,przetwórstwo tworzyw sztucznych, Przebieg procesu wytłaczania i jego charakterystykix

wieleba,przetwórstwo tworzyw sztucznych, WYTŁACZANIE charakterystyka procesu

wieleba,przetwórstwo tworzyw sztucznych, WTRYSKIWANIE charakterystyka procesu

więcej podobnych podstron