„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Andrzej Zych

Jerzy Giemza

Wykonywanie połączeń spajanych 722[03].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Michał Sylwestrzak

mgr inż. Grzegorz Śmigielski

Opracowanie redakcyjne:

mgr inż. Andrzej Zych

Konsultacja:

dr inż. Janusz Figurski

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[03].Z2.05

„Wykonywanie połączeń spajanych”, zawartej w modułowym programie nauczania dla zawodu

Ślusarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Spawanie gazowe i elektryczne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

17

4.2. Zgrzewanie

18

4.2.1. Materiał nauczania

18

4.2.2. Pytania sprawdzające

20

4.2.3. Ćwiczenia

20

4.2.4. Sprawdzian postępów

23

4.3. Lutowanie miękkie i twarde

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

25

4.3.3. Ćwiczenia

26

4.3.4. Sprawdzian postępów

27

5. Sprawdzian osiągnięć

28

6. Literatura

34

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik ten będzie Ci pomocny w przyswajaniu wiedzy i kształtowaniu umiejętności

wykonywania połączeń zgrzewanych, spawanych i lutowanych.

Poradnik zawiera 3 tematy, są to: Spawanie elektryczne i gazowe, Zgrzewanie, Lutowanie

twarde i miękkie.

Treści zawarte w temacie „Spawanie elektryczne i gazowe” umożliwią Ci kształtowanie

umiejętności wykonywania spawania elektrycznego, gazowego oraz cięcia gazowego.

Treści zawarte w temacie „Zgrzewanie” umożliwią Ci ukształtować umiejętności

wykonywania operacji zgrzewania oporowego punktowego, liniowego i garbowego.

Treści zawarte w temacie „Lutowanie twarde i miękkie” umożliwią Ci ukształtowanie

umiejętności lutowania lutami miękkimi oraz lutami twardymi.

Ponadto w każdym temacie znajdziesz podstawowe informacje na temat bezpieczeństwa

i higieny pracy oraz ochrony środowiska naturalnego

Poradnik ten posiada następującą strukturę:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiadomości, które

powinieneś mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń. Materiał nauczania obejmuje:

−

informacje, opisy, tabele, rysunki dotyczące tematu,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczeń,

−

zestaw ćwiczeń,

−

sprawdzian postępów.

4. Sprawdzian osiągnięć zawierający zestaw zadań testowych z zakresu całej jednostki

modułowej.

5. Zestaw literatury przydatnej do wykonywania ćwiczeń oraz uzupełniania wiadomości.

Jeżeli będziesz miał trudności ze zrozumieniem tematu lub wykonaniem ćwiczenia, to

poproś nauczyciela lub instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze

wykonujesz daną czynność. Po przerobieniu materiału nauczania spróbuj rozwiązać

sprawdzian osiągnięć.

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa

i

higieny

pracy

oraz instrukcji przeciwpożarowych dotyczących

wykonywanych prac. Wymagania te poznasz podczas trwania nauki.

Podczas wykonywania ćwiczeń musisz pamiętać o dokładnym, uważnym i spokojnym

wykonywaniu pracy, gdyż będziesz narażony na różnego rodzaju urazy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

722[03].Z2

Technologia wytwarzania

części maszyn

722[03].Z2.01

Wykonywanie typowych

zabiegów na tokarkach

722[03].Z2.02

Wykonywanie typowych

zabiegów na frezarkach

722[03].Z2.03

Wykonywanie typowych

zabiegów na szlifierkach

722[03].Z2.05

Wykonywanie połączeń

spajanych

722[03].Z2.04

Wykonywanie obróbki

cieplnej i plastycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się jednostkami układu SI,

−

odczytywać informacje z rysunków technicznych,

−

wykonywać szkice części maszyn,

−

wykonywać pomiary warsztatowe,

−

rozróżniać materiały metalowe, niemetalowe i pomocnicze stosowane w pracach

ślusarskich,

−

dobierać materiały do wykonywanych prac ślusarskich,

−

wykonywać trasowanie,

−

wykonywać cięcie i przecinanie materiału,

−

udzielać pierwszej pomocy osobom poszkodowanym w wypadkach przy pracy,

−

przestrzegać regulaminy obowiązujące w pracowniach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować podstawowe procesy spawalnicze,

−

rozróżnić rodzaje złączy spawanych i rodzaje spoin,

−

określić wady i zalety połączeń spawanych,

−

rozróżnić urządzenia, przyrządy oraz materiały do spawania gazowego i elektrycznego,

−

przygotować elementy do spawania,

−

wykonać złącze za pomocą spawania gazowego i elektrycznego,

−

wykonać napawanie,

−

wykonać cięcie gazowe,

−

wyjaśnić istotę zgrzewania,

−

wykonać połączenia blach za pomocą zgrzewania punktowego,

−

scharakteryzować lutowanie,

−

dobrać narzędzia, urządzenia i materiały do lutowania,

−

wykonać połączenia lutowane lutem miękkim,

−

wykonać połączenia lutowane lutem twardym,

−

ocenić jakość wykonanych połączeń spajanych,

−

zastosować środki ochrony indywidualnej podczas spawania i zgrzewania,

−

zastosować przepisy bhp, ochrony ppoż. i ochrony środowiska podczas wykonywania

połączeń spajanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Spawanie gazowe i elektryczne

4.1.1. Materiał nauczania

Podstawy spawania

Połączenia spawane, obok lutowanych i zgrzewanych są połączeniami nierozłącznymi.

Spawaniem nazywamy łączenie ze sobą metalu za pomocą złącza spawanego (rysunek 2), przy

czy następuje nadtopienie brzegów łączonych części i ich zespolenie. Podczas spawania

powstaje spoina, która powstaje z roztopienia brzegów łączonych metali lub przez dodanie

spoiwa. Proces spawania polega na miejscowym nagrzaniu i nadtopieniu brzegów łączonych

metali i spoiwa (np. z elektrody), a następnie następuje oziębienie złącza i trwałe połączenie.

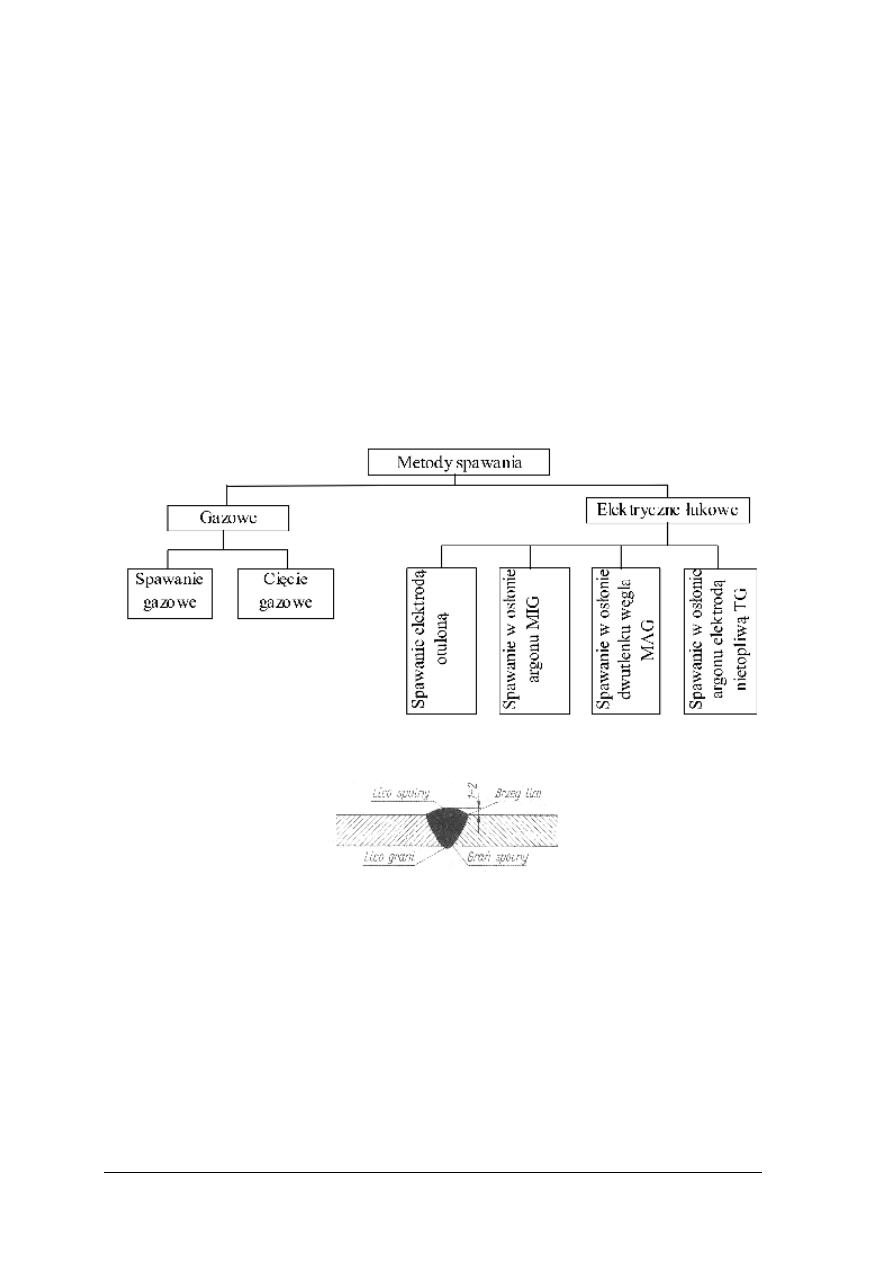

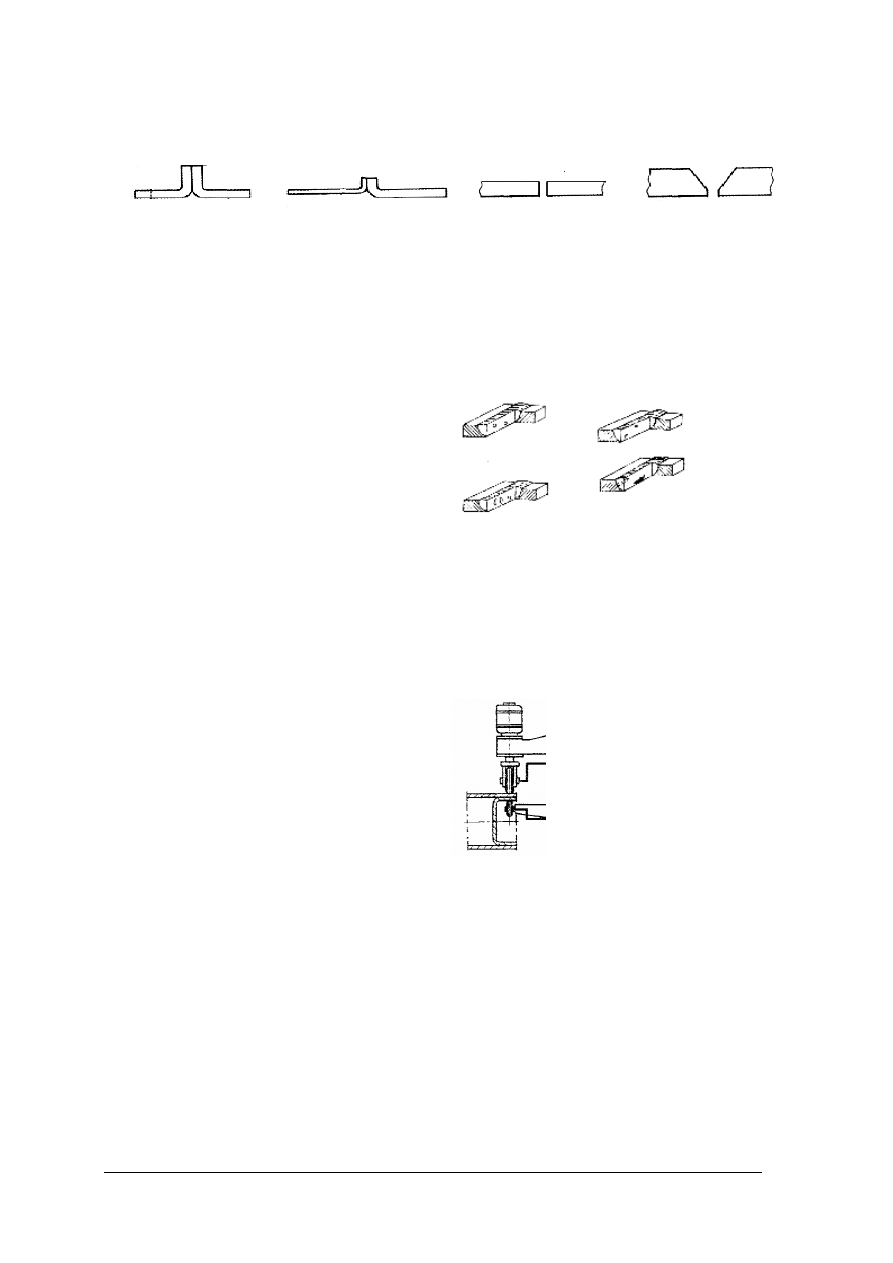

Wybrane metody spawania przedstawia rysunek 1.

Rys. 1. Wybrane metody spawania

Rys. 2. Złącze spawane [2, s. 203]

W konstrukcjach spawanych stosuje się różnego rodzaju złącza. Do podstawowych

rodzajów złącz należą złącza: doczołowe ze spoiną czołową, teowe, narożne, krzyżowe,

zakładkowe, przylgowe ze spoiną grzbietową.

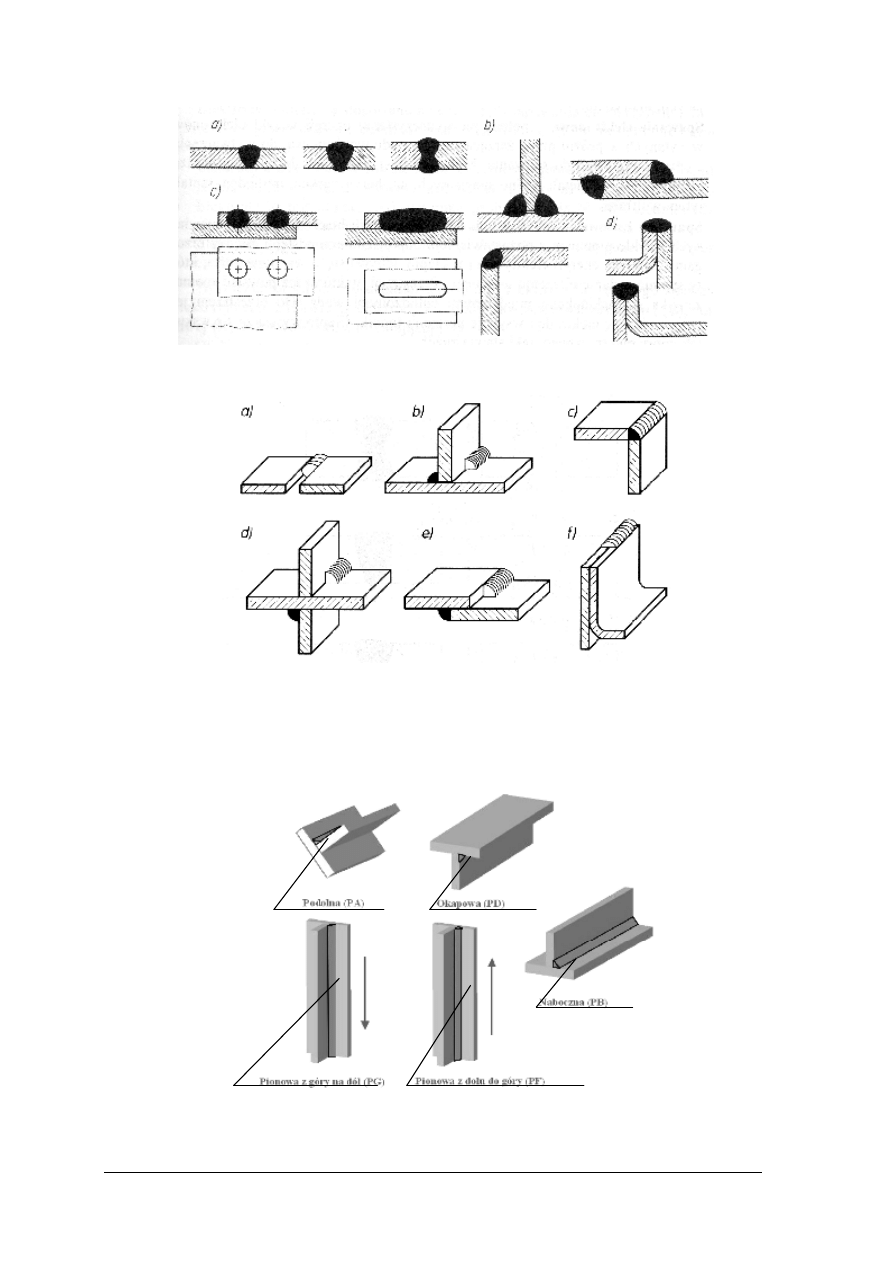

Wykonując złącze spawane można „położyć” różne rodzaje spoin. Do podstawowych

należą spoiny: czołowe, pachwinowe i grzbietowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 3. Rodzaje spoin: a) czołowe, b) pachwinowe, c) otworowe, d) grzbietowe [2, s. 203]

Rys. 4. Rodzaje złącz spawanych: a) doczołowe ze spoina czołową, b) teowe, c) narożne,

d) krzyżowe, e) zakładkowe, f) przylgowe ze spoiną grzbietową [6, s. 331]

Wykonując złącza spawane spawacz musi to robić w różnych pozycjach, w zależności od

miejsca położenia spoiny w spawanej konstrukcji. Podstawowe pozycje spawania przedstawia

rysunek 5.

Rys. 5. Pozycje spawania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Spawanie metali posiada szereg zalet. Otrzymuje się połączenia o wytrzymałości

porównywalnej z wytrzymałością łączonych części. Złącze jest trwałe, dość łatwe

w wykonaniu, a przy dostępności sprzętu i materiałów do spawania, jest szybką metoda

łączenia i stosunkowo tanią. Do wad należy zaliczyć wysoki koszt sprzętu do spawania.

Podczas spawania mogą powstać rożne wady spoin, które pogarszają jakość wykonanego

złącza. W skrajnych przypadkach całe złącze należy wycinać i spawać na nowo. Do

najczęstszych wad zaliczamy: pęcherze (zamknięte przestrzenie wewnątrz spoiny wypełnione

gazem), wtrącenia (żużel lub cząstka obcego metali wewnątrz spoiny), przyklejenie (brak

stopienia brzegów łączonych części), niewłaściwy przetop (brak wypełnienia grani spoiny –

spodu spoiny), pęknięcia spoiny i metalu w pobliżu spoiny, nadmierny nadlew.

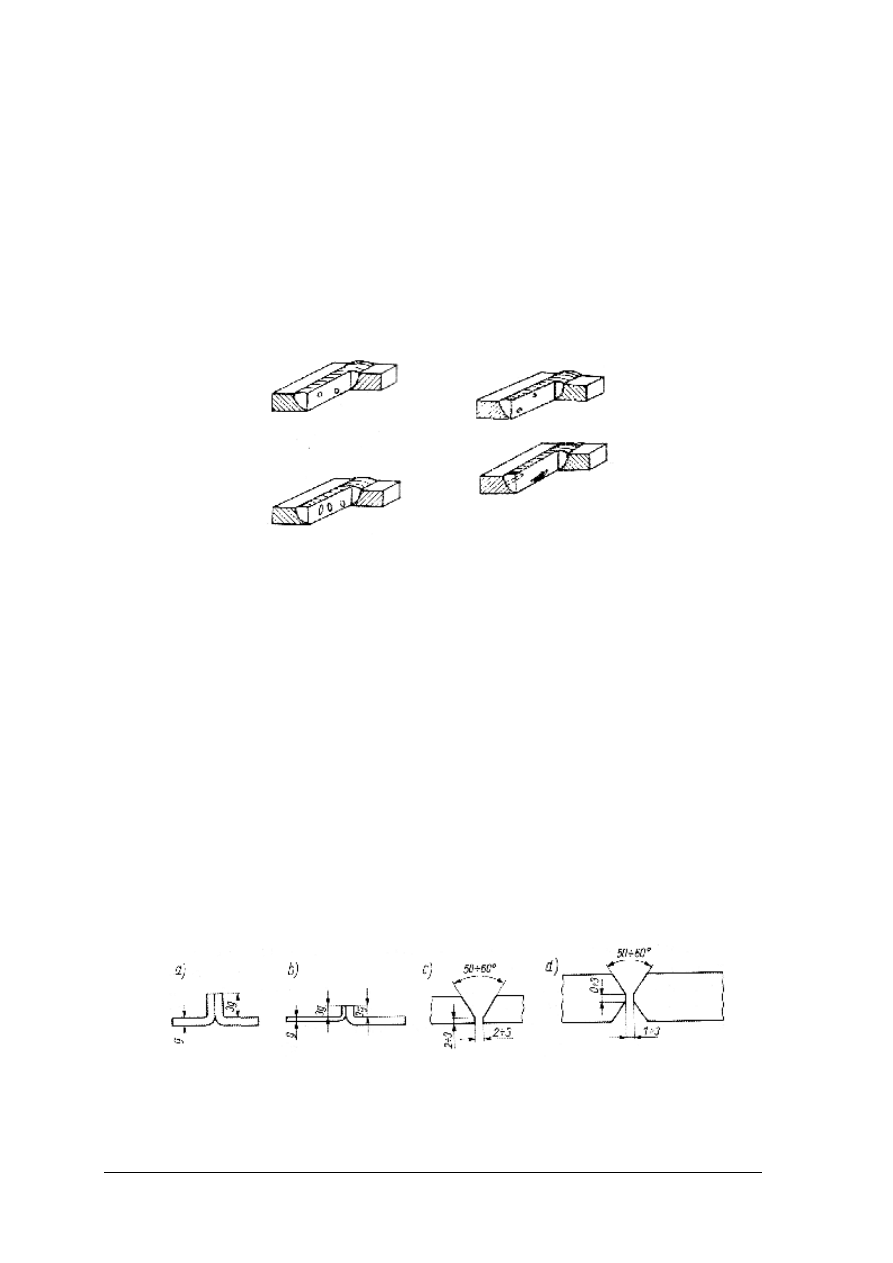

Rys. 6. Wady spoin: a) pęcherze, b) wtrącenia

Badanie spoin przeprowadza się przez oględziny oraz metodami wykorzystującymi

specjalne przyrządy (prześwietlenia spoin, badania ultradźwiękami). Ponadto, w przypadku

zbiorników przeprowadza się próby szczelności.

Przygotowanie do spawania

Przygotowanie spawania wymaga: przygotowania materiału do spawania oraz

przygotowania stanowiska do spawania.

Przygotowanie materiału polega na takim przygotowaniu krawędzi łączonych części, aby

spoina była mocna i wytrzymała.

Przygotowanie stanowiska do spawania polega na przygotowaniu urządzeń i narzędzi

spawalniczych, materiałów spawalniczych (np. elektrod) oraz sprzętu i środków ochrony

indywidualnej.

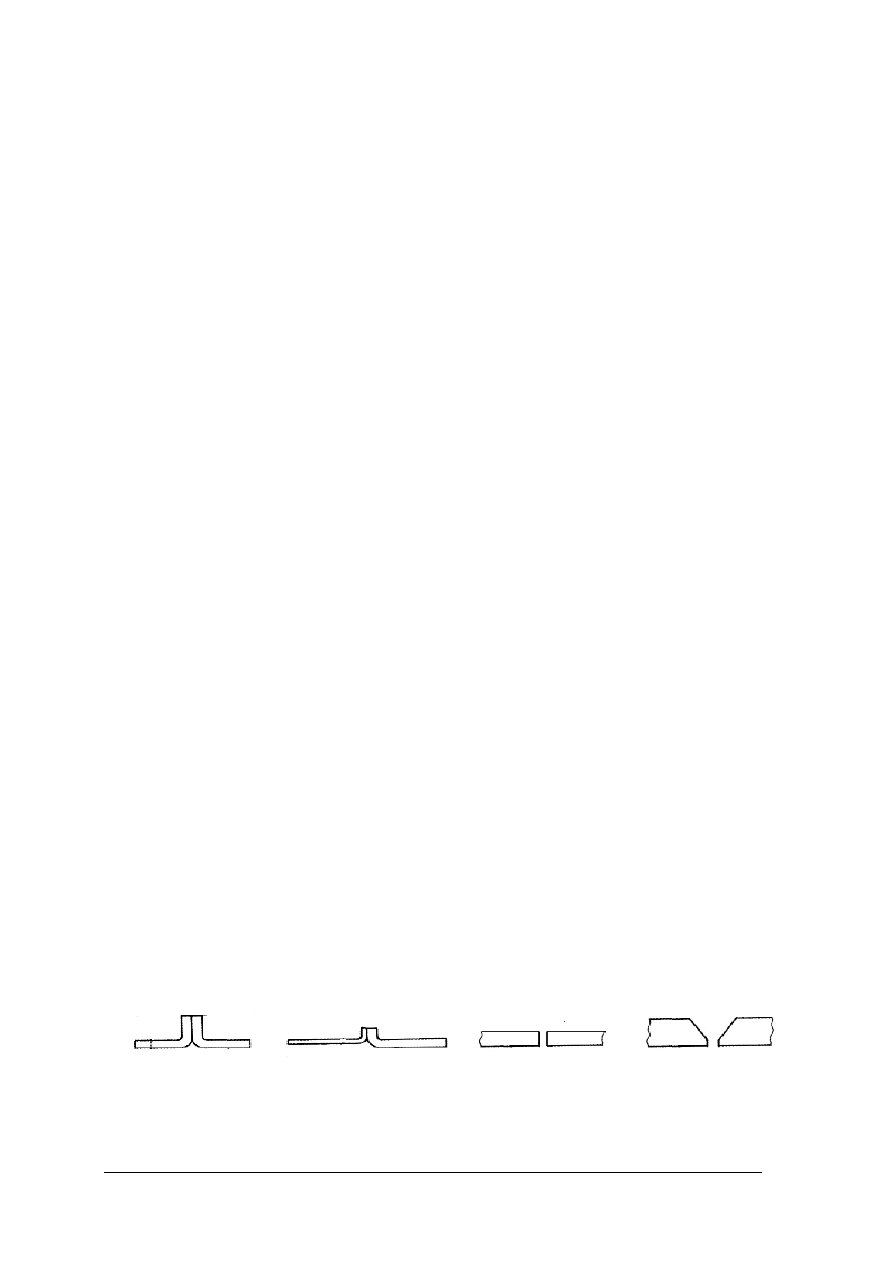

Przygotowanie materiału do spawania przedstawione jest na rysunku 7, przy czym nie

zaznaczono sposobu przygotowania blach od 2 do 5 mm, gdyż blach o tych grubościach nie

zawija się i nie ukosuje.

Rys. 7. Przygotowanie brzegów materiału do spawania (zawijanie i ukosowanie): a) cienkie blachy

o grubości do 2 mm, b) blach o różnej grubości, c) blach o grubości od 4 do 12 mm, d)

blach o grubości ponad 12 mm [2, s. 208]

a)

b)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przygotowanie stanowiska do spawania elektrycznego polega na przygotowaniu agregatu

spawalniczego (spawarki), nastawieniu odpowiednich parametrów, podłączeniu przewodów,

dobraniu odpowiedniej elektrody, bądź drutu i gazów ochronnych oraz sprzętu ochrony

indywidualnej i sprzętu ochronnego całego stanowiska pracy. Wykonywania tego zadania

nauczysz się podczas ćwiczeń.

Przygotowanie stanowiska do spawania gazowego polega na przygotowaniu butli

z tlenem

i acetylenem,

przygotowaniu

drutu

spawalniczego,

przygotowaniu

węży

spawalniczych i palnika oraz sprzętu ochrony indywidualnej. Wykonywania tego zadania

nauczysz się podczas ćwiczeń.

Przygotowanie stanowiska do cięcia gazowego jest podobne, jak w przypadku spawania

gazowego. Różnica polega na tym, że konieczny jest inny palnik oraz można stosować inny

gaz palny. Poza acetylenem może to być gaz propan butan. Wykonywania tego zadania

nauczysz się podczas ćwiczeń.

Spawanie elektryczne

Do podstawowych metod spawania elektrycznego należą: spawanie elektroda otuloną,

spawanie w osłonie gazów ochronnych nieaktywnych (argon) MIG, gazów aktywnych MAG

(dwutlenek węgla) oraz ochronie gazów nieaktywnych elektrodą nietopliwą (TIG).

Spawanie elektrodą otuloną jest procesem, w którym trwałe połączenie uzyskuje się przez

stopienie łukiem elektrycznym (łuk powstaje pomiędzy rdzeniem elektrody pokrytym otuliną,

a łączonymi metalami) topliwej elektrody otulonej i materiału spawanego. Elektroda otulona

przesuwana jest ręcznie przez spawacza wzdłuż linii spawania i ustawiona pod pewnym kątem.

Do spawania elektrodą otuloną używa się spawarek na prąd stały i przemienny (przy czym na

prąd przemienny wytwarza się spawarki małe, stosowane do prac pomocniczych i domowych).

Obecnie powszechnie stosuje się agregaty spawalnicze na prąd stały, w których prąd

przemienny z sieci przetwarzany jest na stały przez prostownik spawarki. Agregat spawalniczy

posiada regulację natężenia prądu w zakresie od kilkudziesięciu do kilkuset amperów. W skład

agregatu wchodzi spawarka, przewód podłączany do masy (do elementów łączonych) oraz

przewód z rączką do mocowania elektrody. Jako sprzęt ochrony indywidualnej stosuje się

ubranie ochronne, rękawice ochronne, buty ochronne oraz maskę spawalniczą chroniącą twarz

i oczy.

Dobór rodzaju elektrod zależy od rodzaju łączonego materiału i wymaganych właściwości

złącza.

Spawanie metodami MIG i MAG jest najczęściej stosowane w procesach spawalniczych.

W metodzie MIG/MAG łuk jarzy się pomiędzy materiałem spawanym, a drutem spawalniczym

automatycznie podawanym przez podajnik drutu. Miejsce spawania osłonięte jest gazem

obojętnym (w MIG gaz oparty na argonie) lub aktywnym (w MAG dwutlenek węgla). Do

spawania stosuje się agregat spawalniczy posiadający podajnik drutu spawalniczego, przewód

z rączką, w którym znajduje się przewód podający drut spawalniczy i wąż podający gaz

ochronny. Środki ochrony indywidualnej i zbiorowej są takie same jak w przypadku spawania

elektrodą otuloną.

Spawanie metodą TIG pozwala na uzyskiwanie najwyższej jakości spoin w stalach

niestopowych, niskostopowych, nierdzewnych oraz w aluminium, miedzi i ich stopach.

W metodzie TIG łuk jarzy się pomiędzy materiałem spawanym, a nietopliwą elektrodą

wolframową. Metodą tą spawa się bezpośrednio materiał bez dodatkowego drutu

spawalniczego lub z dodawaniem drutu spawalniczego. Miejsce spawania jest osłaniane gazem

obojętnym (najczęściej argonem).

Środki ochrony indywidualnej i zbiorowej są takie same jak w przypadku spawania

elektrodą otuloną.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Spawanie i cięcie gazowe

Spawanie gazowe jest metodą łączenia metali, w której nadtopienie brzegów łączonych

części i stopienie drutu spawalniczego dokonywane jest za pomocą płomienia wytwarzanego

z tlenu i acetylenu przez palnik. Spawanie to jest stosowane do spawania rur i blach oraz

w pracach remontowych i pracach w terenie, gdzie nie ma źródła prądu elektrycznego. Metoda

ta jest przydatna również do spawania cienkościennych konstrukcji stalowych.

Cięcie gazowe jest szeroko stosowaną metodą cięcia stali niestopowych i niskostopowych

o grubości od kilku milimetrów do kilkunastu centymetrów. Proces cięcia polega na spalaniu

metalu w tlenie. Ciecie rozpoczyna się nagrzewając miejsce cięcia do wysokiej temperatury.

Następnie odkręca się zawór dostarczający dodatkowy tlen, który powoduje zapalenie się

metalu i wydmuchanie produktów spalania.

Do cięcia i spawania stosuje się tlen oraz gaz palny (do spawania acetylen, do cięcia

acetylen lub propan butan). Gaz doprowadzany jest z butli, lub z instalacji przewodami

o rożnej grubości i kolorze. Na butlach znajdują się reduktory do zredukowania ciśnienia

gazów. Przewody zakończone są palnikami o rożnej wielkości. Palniki do ciecia posiadają

dodatkowy zawór tlenowy, konieczny do zapalenia metalu i przedmuchania szczeliny cięcia.

Jako sprzęt ochrony indywidualnej stosuje się ubranie ochronne, rękawice ochronne, buty

ochronne oraz okulary chroniące oczy.

Do procesów spawalniczych zaliczamy również napawanie. Napawanie jest to pokrywanie

części maszyn warstwą metalu, np. w celu naprawienia uszkodzonego czopa wału

maszynowego. Napawa się warstwą metalu wytarty czop i następnie przetacza się go na

wymagany wymiar.

Bezpieczeństwo i higiena pracy

Podczas wykonywania prac należy stosować się do zasad bezpieczeństwa i higieny pracy

oraz ochrony środowiska.

Podczas pracy bardzo łatwo jest o wypadek lub uraz. Należy więc zachować ostrożność,

prace wykonywać spokojnie i dokładnie, narzędzia stosować zgodnie z przeznaczeniem.

Ponadto należy stosować środki ochrony indywidualnej. Są to rękawice ochronne, buty

ochronne, ubranie ochronne oraz maska spawalnicza z filtrem (ciemne szkiełko). W przypadku

cięcia i spawania gazowego stosuje się okulary ochronne z przyciemnionego szkła.

Bardzo ważne jest stosowanie wentylacji. Będzie to miejscowy odciąg (usuwający

z miejsca spawania dymy i pyły spawalnicze) oraz wentylacja ogólna.

Przy pracach ślusarsko spawalniczych powstaje dużo odpadów metalowych i produktów

powstających w procesie spawania (pyły, odpryski). W związku z tym należy przestrzegać

zasad ochrony środowiska. Wszelkie odpady należy segregować i składać w odpowiednio

oznakowane pojemniki.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są metody spawania?

2. Jakie są rodzaje spawania łukowego?

3. Jakie są rodzaje spoin?

4. Jakie są rodzaje złączy spawanych?

5. Jakie są pozycje spawania?

6. Jakie są zalety i wady spawania?

7. Jakie są główne rodzaje wad spawalniczych?

8. Jakimi metodami bada się spoiny?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

9. Jakie czynności należy wykonać podczas przygotowania stanowiska do spawania?

10. Jak przygotowuje się brzegi blach do spawania?

11. Na czym polega spawanie elektrodą otuloną?

12. Na czym polega spawanie metodą MIG i MAG?

13. Ma czym polega spawanie metodą TIG?

14. Na czym polega spawanie gazowe?

15. Jaki sprzęt jest wymagany do spawania gazowego?

16. Jaki sprzęt jest wymagany do spawania łukiem elektrycznym?

17. Na czym polega cięcie gazowe?

18. Jaki sprzęt ochrony indywidualnej jest wymagany podczas spawania elektrycznego?

19. Jaki sprzęt ochrony indywidualnej jest wymagany podczas spawania gazowego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Korzystając z dokumentacji technicznej oraz instrukcji obsługi, wypisz parametry

techniczne znajdującej się w pracowni spawarki do spawania elektrodą otuloną. Następnie

zapoznaj się z instrukcją obsługi i przygotuj spawarkę do pracy.

Plan pracy

Parametry techniczne spawarki

Główne czynności konieczne do wykonania

przed uruchomieniem spawarki

Główne czynności konieczne do wykonania

w czasie pracy spawarki oraz po zakończeniu

pracy

Zasady i metody bezpiecznego wykonania

pracy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować dokumentację techniczną spawarki i instrukcję obsługi,

2) odczytać i wypisać parametry techniczne spawarki,

3) określić czynności konieczne przed rozpoczęciem pracy oraz po jej zakończeniu,

4) określić i wypisać zasady i metody bezpiecznego wykonania pracy.

Wyposażenie stanowiska pracy:

−

dokumentacja techniczna,

−

instrukcja obsługi.

Ćwiczenie 2

Połącz złączem czołowym blachy o grubości 10 mm i wymiarach 50x200 mm, tak aby

powstała blacha o wymiarach 100x200 mm.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać elektrody, spawarkę,

2) ustalić wstępnie parametry spawania,

3) dobrać sprzęt ochrony indywidualnej,

4) określić zagrożenia jakie mogą wystąpić podczas pracy,

5) określić sposób przygotowania materiału do spawania,

6) zorganizować stanowisko pracy,

7) przedstawić nauczycielowi wypełnioną tabelę oraz przygotowane stanowisko,

8) wykonać spawanie,

9) ocenić jakość wykonanego połączenia.

Plan pracy

Rodzaj elektrody

Rodzaj spawarki

Prąd spawania

Sprzęt ochrony indywidualnej

Zagrożenia,

jakie

mogą

wystąpić podczas pracy

Zwymiarowany

szkic

ukosowanych blach

Oceń

jakość

wykonanego

połączenia (wpisz wady jakie

posiada spoina)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

–

sprzęt i środki ochrony indywidualnej i zbiorowej,

–

spawarka,

–

2 blachy 50x200x10 ze stali niskostopowej,

–

elektrody,

–

instrukcja obsługi spawarki,

–

dokumentacja techniczna,

–

katalog elektrod,

–

literatura techniczna.

Ćwiczenie 3

Wykonaj napawanie czopa wałka stalowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać elektrody, spawarkę, ustalić wstępnie parametry spawania,

2) dobrać sprzęt i środki ochrony indywidualnej i zbiorowej,

3) zorganizować stanowisko pracy,

4) przedstawić nauczycielowi wypełnioną tabelę oraz przygotowane stanowisko,

5) wykonać napawanie,

6) ocenić jakość wykonanego napawania.

Plan pracy

Rodzaj elektrody

Rodzaj spawarki

Prąd spawania

Sprzęt ochrony indywidualnej

Oceń

jakość

wykonanego

napawania

Wyposażenie stanowiska pracy:

–

sprzęt i środki ochrony indywidualnej i zbiorowej,

–

spawarka,

–

wałek do napawania,

–

elektrody, instrukcja obsługi spawarki, dokumentacja techniczna,

–

katalog elektrod,

–

literatura techniczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 4

Wykonaj metodą spawania gazowego połączenie dwóch odcinków rur stalowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać sprzęt do spawania,

2) dobrać sprzęt ochrony indywidualnej,

3) określić zagrożenia jakie mogą wystąpić podczas pracy,

4) określić sposób przygotowania materiału do spawania,

5) zorganizować stanowisko pracy,

6) przedstawić nauczycielowi wypełnioną tabelę oraz przygotowane stanowisko,

7) wykonać spawanie,

8) ocenić jakość wykonanego połączenia.

Plan pracy

Rodzaj sprzętu do spawania

Rodzaj elektrody

Rodzaj drutu do spawania

Sprzęt ochrony indywidualnej

Zagrożenia,

jakie

mogą

wystąpić podczas pracy

Oceń

jakość

wykonanego

połączenia (wpisz wady jakie

posiada spoina)

Wyposażenie stanowiska pracy:

–

sprzęt ochrony indywidualnej,

–

sprzęt do spawania gazowego,

–

rury stalowe o średnicy od Φ20 do Φ 40,

–

instrukcja obsługi sprzętu do spawania gazowego,

–

literatura techniczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ćwiczenie 5

Przetnij blachę stalową o grubości od 10 do 20 mm metodą cięcia gazowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobrać sprzęt do spawania,

2) dobrać sprzęt ochrony indywidualnej,

3) określić zagrożenia jakie mogą wystąpić podczas pracy,

4) zorganizować stanowisko pracy,

5) przedstawić nauczycielowi wypełnioną tabelę oraz przygotowane stanowisko,

6) wykonać cięcie,

7) ocenić jakość wykonanego cięcia.

Plan pracy

Rodzaj sprzętu do cięcia

Sprzęt ochrony indywidualnej

Zagrożenia,

jakie

mogą

wystąpić podczas pracy

Oceń

jakość

wykonanego

cięcia

Wyposażenie stanowiska pracy:

–

sprzęt ochrony indywidualnej potrzebny podczas spawania,

–

sprzęt do cięcia gazowego,

–

blacha stalowa do ciecia,

–

instrukcja obsługi sprzętu do spawania gazowego,

–

literatura techniczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować sprzęt do spawania i napawania łukowego?

2) przygotować materiał do spawania?

3) dobrać elektrodę, drut spawalniczy?

4) pospawać blachy spoiną doczołową?

5) przygotować sprzęt do spawania i cięcia gazowego

6) pospawać rurę metodą spawania gazowego?

7) przeciąć blachę metodą cięcia gazowego?

8) dobrać sprzęt ochrony indywidualnej do spawania elektrycznego?

9) dobrać sprzęt ochrony indywidualnej do spawania gazowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2. Zgrzewanie

4.2.1. Materiał nauczania

Zgrzewanie jest metodą łączenia materiałów polegającą na wytworzeniu na powierzchni

styku łączonych części zgrzeiny, która powstaje przez nagrzewnie fragmentów metalu i ich

dociśnięcie. Rozróżnia się różne metody zgrzewania, w zależności od tego, w jaki sposób

następuje ogrzanie materiału. W zależności od sposobu nagrzewania łączonych części

rozróżnia się zgrzewanie: gazowe (np. palnikiem acetylenowo-tlenowym), elektryczne

(iskrowe lub oporowe), tarciowe (ciepło wytwarza się poprzez tarcie powierzchni styku przy

zastosowaniu odpowiedniego docisku).

Do łączenia elementów maszyn najczęściej stosuje się zgrzewanie elektryczne oporowe.

Podczas zgrzewania oporowego przedmioty łączone są dociskane przez cały czas trwania

procesu elektrodami (zgrzewanie punktowe i liniowe) wykonanymi z miedzi. Zgrzewanie

elektryczne wykonuje się na specjalnych maszynach (zgrzewarkach), dostosowanych do

rodzaju zgrzewania i materiału łączonych części. Najłatwiej zgrzewa się metale o jednakowym

lub zbliżonym składzie chemicznym, np. stale niestopowe (węglowe) oraz stale niestopowe ze

stalami stopowymi lub narzędziowymi itp.

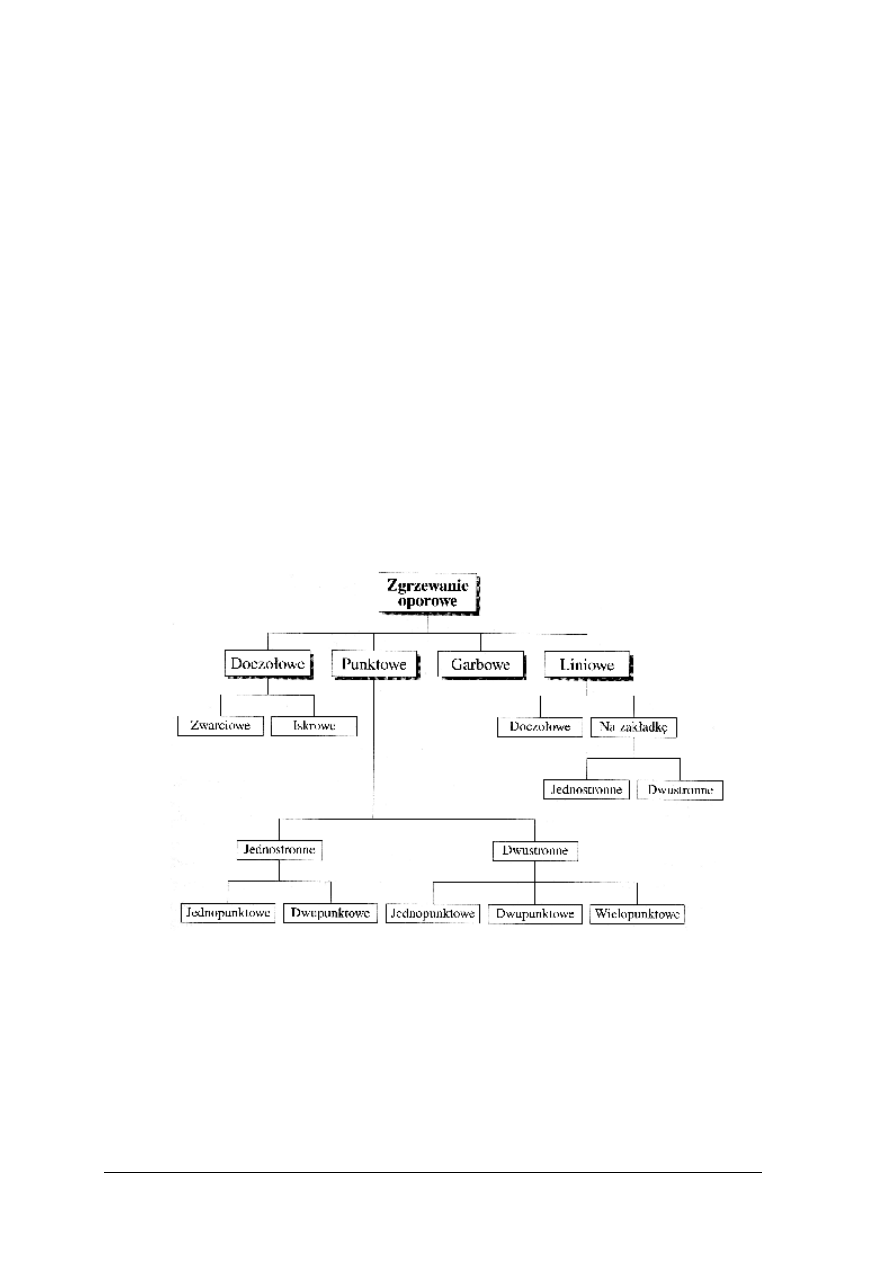

Zgrzewanie elektryczne oporowe można podzielić na doczołowe, punktowe, liniowe

i garbowe. Szczegółowy podział znajduje się na rysunku 8.

Rys. 8. Klasyfikacja zgrzewania oporowego [6, s. 335]

Zgrzewanie punktowe jest najczęściej stosowane do łączenia cienkich blach oraz blach

z różnymi kształtownikami. Proces zgrzewania przebiega następująco. Złożone blachy wkłada

się pomiędzy 2 miedziane elektrody, następnie włączony zostaje docisk i prąd elektryczny.

Trwa to przez odpowiedni (nastawiony na zgrzewarce) czas. Następnie docisk i przepływ

prądu ustępuje, a elementy trwale się łączą. Zgrzew powstaje w miejscu styku blach, gdyż na

styku jest największy opór elektryczny i wydziela się bardzo dużo ciepła, które rozgrzewa

i uplastycznia metal.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Odmianą zgrzewania punktowego jest zgrzewanie garbowe. Zgrzeina następuje wtedy

w miejscu garbu (miejscowego wybrzuszenia blachy).

Przy zgrzewaniu liniowym elektrody wykonane są w postaci krążków, które obracają się

(przy jednoczesnym przepływie prądu) i dociskają łączone elementy. Zgrzewanie to umożliwia

wykonanie szczelnych połączeń (np. pojemników, rur blaszanych itp. Zgrzewanie punktowe,

liniowe i garbowe przedstawione są na rysunku 9. Przykłady zastosowania zgrzewania

garbowego przedstawia rysunek 10, punktowego 11, a liniowego 12.

Rys. 9. Rodzaje zgrzewania: a) punktowe, b) liniowe, c) garbowe [6, s. 336]

Rys. 10. Przykłady zastosowania zgrzewania garbowego [2, s.216]

Rys. 11. Przykłady zastosowania zgrzewania punktowego [5, s. 294]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 12. Przykłady zastosowania zgrzewania liniowego oraz sposób zgrzewania na zgrzewarce [5, s. 319]

Podczas wykonywania prac należy stosować się do zasad bezpieczeństwa i higieny pracy

oraz ochrony środowiska.

Podczas pracy bardzo łatwo jest o wypadek lub uraz. Należy więc zachować ostrożność,

prace wykonywać spokojnie i dokładnie, narzędzia stosować zgodnie z przeznaczeniem.

Ponadto należy stosować środki ochrony indywidualnej. Są to rękawice ochronne, buty

ochronne, ubranie ochronne oraz przyłbica chroniąca oczy i twarz przed iskrami i odpryskami

powstającymi podczas zgrzewania. Ponadto należy bardzo uważać na obchodzenie się

z blachami, gdyż mogą one spowodować poważne skaleczenia.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega zgrzewanie?

2. Jakie możemy wyróżnić metody zgrzewania?

3. Jakie są rodzaje zgrzewania oporowego?

4. Kiedy stosuje się zgrzewanie punktowe?

5. Kiedy stosuje się zgrzewanie garbowe?

6. Kiedy stosuje się zgrzewanie liniowe?

7. Na jakich urządzeniach przeprowadza się zgrzewanie oporowe?

8. Jakie zalecenia dotyczące bhp obowiązują podczas zgrzewania?

4.2.3. Ćwiczenia

Ćwiczenie 1

Korzystając w dokumentacji technicznej oraz instrukcji obsługi, wypisz parametry

techniczne znajdującej się w pracowni zgrzewarki. Następnie zapoznaj się z instrukcją obsługi

i przygotuj zgrzewarkę do zgrzewania blach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Plan pracy

Parametry techniczne zgrzewarki

Główne czynności konieczne do wykonania

przed uruchomieniem zgrzewarki

Główne czynności konieczne do wykonania

w czasie

pracy

zgrzewarki

oraz

po

zakończeniu pracy

Zasady i metody bezpiecznego wykonania

pracy

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować dokumentację techniczną zgrzewarki i instrukcję obsługi,

2) odczytać i wypisać w tabeli parametry techniczne zgrzewarki,

3) określić i wypisać w tabeli czynności konieczne przed rozpoczęciem pracy oraz po jej

zakończeniu,

4) określić i wypisać w tabeli zasady i metody bezpiecznego wykonania pracy,

5) przygotować zgrzewarkę do pracy.

Wyposażenie stanowiska pracy:

−

instrukcja do ćwiczenia (tekst przewodni),

−

dokumentacja techniczna,

−

instrukcja obsługi.

Ćwiczenie 2

Wykonaj z blachy o grubości 1 mm 8–mio litrowy, sześcienny pojemnik na materiał sypki.

Zastosuj zgrzewanie punktowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaprojektować pojemnik,

2) narysować i zwymiarować rozwinięcia blach,

3) przedstawić projekt nauczycielowi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4) przygotować blachy na pojemnik,

5) przygotować zgrzewarkę,

6) dobrać sprzęt ochrony indywidualnej,

7) wykonać pojemnik z zastosowaniem zgrzewania punktowego,

8) ocenić jakość wykonanego połączenia.

Plan pracy

Projekt pojemnika i szkice

blach na pojemnik

Sprzęt ochrony indywidualnej,

Zagrożenia,

jakie

mogą

wystąpić podczas pracy

Oceń

jakość

wykonanego

połączenia.

Wykonaj

szkic

gotowego

pojemnika

i zwymiaruj go.

Wyposażenie stanowiska pracy:

–

sprzęt ochrony indywidualnej,

–

zgrzewarka punktowa,

–

blacha na pojemnik,

–

instrukcja obsługi zgrzewarki, dokumentacja techniczna,

–

literatura techniczna.

Ćwiczenie 3

Wykonaj szczelny pojemnik z blachy o grubości 1 mm. Pojemnik powinien posiadać

kształt walca o średnicy około Φ200 mm, wysokość około 200 mm. Zastosuj zgrzewanie

liniowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zaprojektować pojemnik,

2) narysować i zwymiarować rozwinięcia blach,

3) przedstawić projekt nauczycielowi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4) przygotować blachy na pojemnik (zwinąć rurę, wyciąć krążek na dno z zawiniętymi

brzegami),

5) przygotować zgrzewarkę,

6) dobrać sprzęt ochrony indywidualnej,

7) wykonać pojemnik z zastosowaniem zgrzewania liniowego,

8) ocenić jakość wykonanego połączenia.

Plan pracy

Projekt pojemnika i szkice

blach na pojemnik

Sprzęt ochrony indywidualnej

Zagrożenia,

jakie

mogą

wystąpić podczas pracy

Oceń

jakość

wykonanego

połączenia.

Wykonaj

szkic

gotowego

pojemnika

i zwymiaruj go.

Wyposażenie stanowiska pracy:

–

sprzęt ochrony indywidualnej,

–

zgrzewarka liniowa,

–

blacha na pojemnik,

–

instrukcja obsługi zgrzewarki, dokumentacja techniczna,

–

literatura techniczna.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) przygotować zgrzewarkę do pracy?

2) wykonać wyrób metodą zgrzewania punktowego?

3) wykonać wyrób metodą zgrzewania liniowego?

4) dobrać sprzęt ochrony indywidualnej do zgrzewania oporowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Lutowanie miękkie i twarde

4.3.1. Materiał nauczania

Lutowanie polega na łączeniu części metalowych za pomocą stopu metalowego, tzw. lutu.

Prawidłowe złącze otrzymuje się, gdy powierzchnie przeznaczone do lutowania są starannie

oczyszczone z rdzy, brudu, tłuszczu, farby i innych zanieczyszczeń. Powierzchnie oczyszcza

się mechanicznie lub ręcznie pilnikiem, skrobakiem, szczotkami, płótnem ściernym i następnie

chemicznie za pomocą topników, np. kwasu solnego, wody lutowniczej, past do lutowania.

Zależnie od temperatury topnienia lutu użytego do lutowania rozróżnia się lutowanie miękkie

(w temperaturze do 450

o

C) i twarde (w temperaturze ponad 450

o

C).

Przebieg lutowania jest następujący. Najpierw oczyszcza się mechanicznie części

lutowane, następnie części układa się i ustala w pozycji, w jakiej mają być połączone. Po takim

przygotowaniu nakłada się topnik i rozgrzewa się lutownicą miejsce lutowania, a po

rozgrzaniu przykłada lut, który roztapia się w zetknięciu z gorącą powierzchnią i wypełnia

szczeliny pomiędzy łączonymi częściami. Na koniec złącze należy oczyścić mechanicznie oraz

chemicznie (aby pozostałości topnika nie powodowały korozji złącza).

Do lutowania miękkiego stosuje się lutownice elektryczne, gazowe, benzynowe.

W lutowaniu miękkim materiały łączy się za pomocą lutów, których głównym składnikiem

jest cyna i ołów. Przykłady lutów i ich zastosowanie podano w tabeli 1. Natomiast na rysunku

13 przedstawiono szkic połączenia lutowanego.

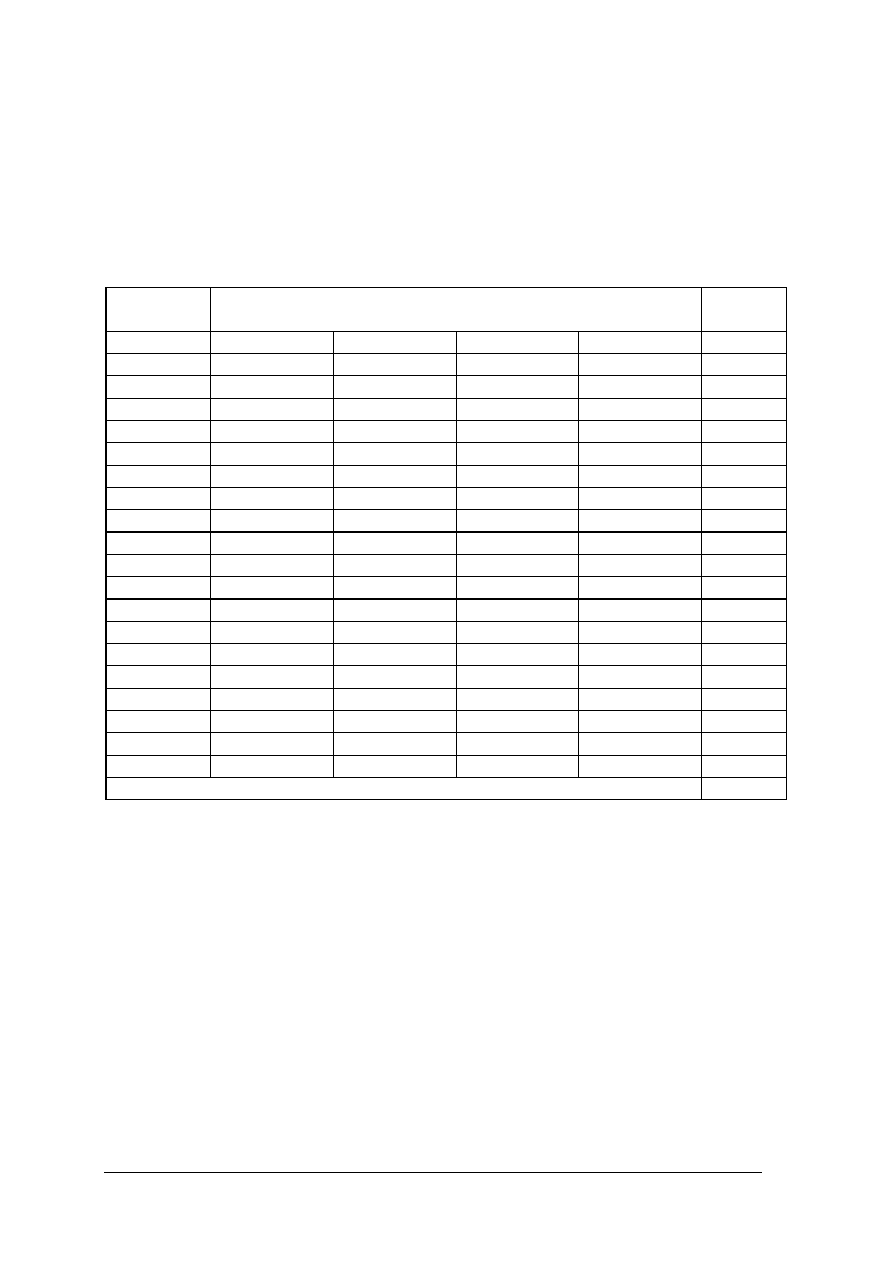

Tabela 1. Luty miękkie i ich zastosowanie (wg PN–76/M–694000)

Temperatura topnienia

[

°

C]

Cecha

spoiwa

dolna

górna

Metale

łączone

Przykłady

LC2

320

325

stal

Lutowanie opakowań na produkty spożywcze

LC30

183

260

miedź

mosiądz

stal

Spoiwo powszechnego użytku, lutowanie blach

stalowych, ocynowanych, ocynkowanych oraz

cynku,

pobielanie

i lutowanie

kąpielowe,

lutowanie chłodnic

LC50

183

216

miedź

mosiądz

stal

Lutowanie i pobielanie drobnych elementów

w budowie maszyn, pobielanie i lutowanie

w przemyśle elektrotechnicznym

LC60

183

216

miedź

stal

mosiądz

Lutowanie i pobielanie w elektrotechnice

LC90

183

220

miedź

mosiądz

stal

Lutowanie i pobielanie wewnętrznych części

opakowań

oraz

sprzętu

na

produkty

spożywcze, lutowanie aparatury medycznej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

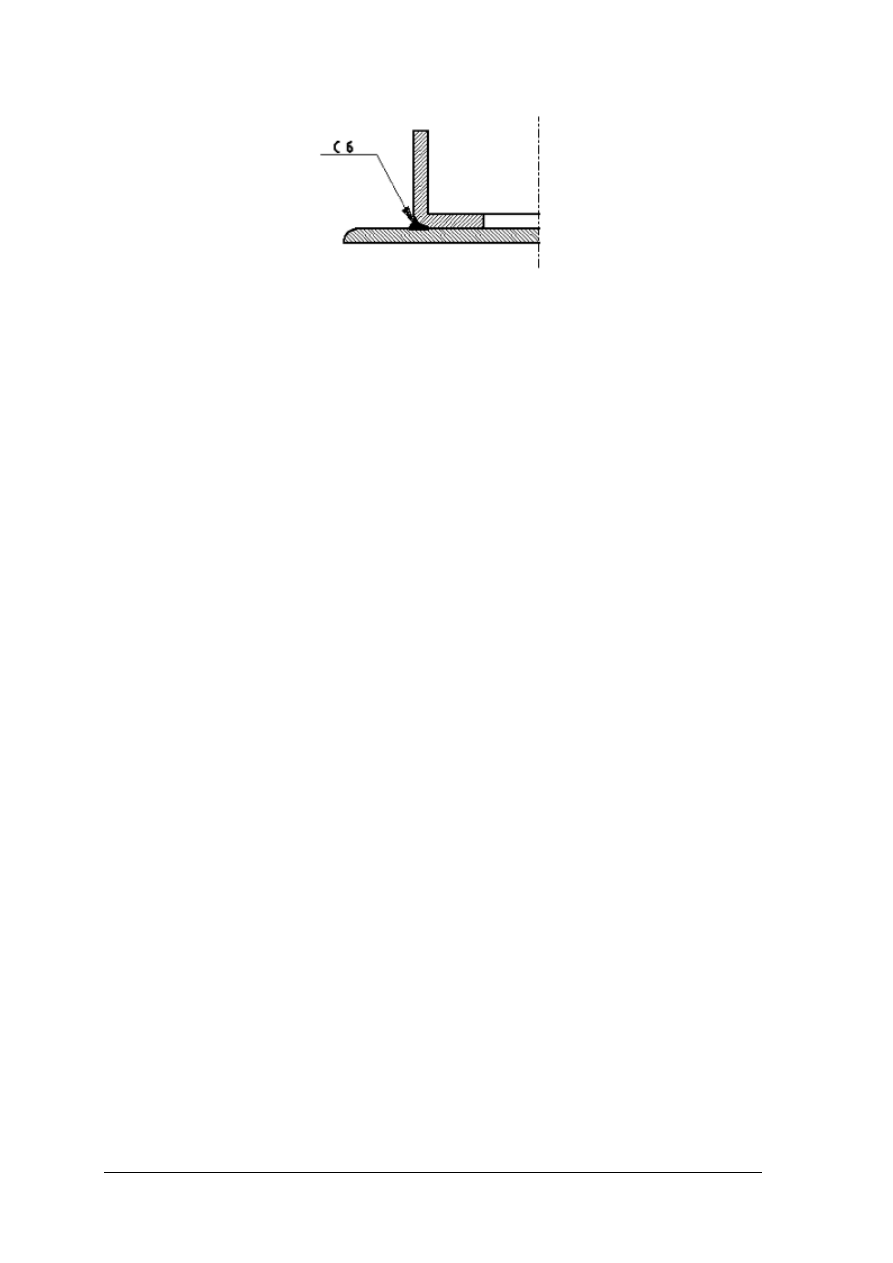

Rys. 13. Połączenie lutowane i jego oznaczenie

Lutowanie lutami twardymi stosuje się przy znacznych naprężeniach w złączu i wysokiej

temperaturze pracy (ponad 150

o

C). Jest używane do połączeń ślusarskich, w budowie ram

rowerowych, w kołnierzach połączeń rurociągów, do łączenia części mechanizmów

precyzyjnych, w produkcji narzędzi skrawających. Jako topnik podczas lutowania ma

zastosowanie boraks oraz inne topniki specjalne. Lutami twardymi są miedź lub stopy miedzi,

stopy srebra z miedzią, cynkiem i inne.

Lutowanie odbywa się następująco: powierzchnie łączone dokładnie czyści się

i dopasowuje do siebie. Następnie smaruje się je pędzlem zanurzonym w roztworze boraksu

i kładzie się między te powierzchnie blaszkę lutu, a potem wiąże się obie części drutem. Po

posypaniu boraksem związanych części nagrzewa się je palnikiem gazowym lub lampą

lutowniczą tak długo, aż lut się roztopi i zwiąże części łączone.

Innym sposobem lutowania twardego (np. rur miedzianych) jest zastosowanie lutu ze

stopu srebra, specjalnej pasty lutowniczej i palnika na gaz propan butan. Miejsce lutowania

czyści się chemicznie (np. płótnem ściernym), nakłada pastę (topnik) i następnie rozgrzewa się

palnikiem miejsce połączenia. Po rozgrzaniu przykłada się lut, który wypełnia szczeliny i łączy

trwale części.

Podczas wykonywania prac należy stosować się do zasad bezpieczeństwa i higieny pracy

oraz ochrony środowiska.

Podczas pracy bardzo łatwo jest o wypadek lub uraz. Należy więc zachować ostrożność,

prace wykonywać spokojnie i dokładnie, narzędzia stosować zgodnie z przeznaczeniem.

Ponadto należy stosować środki ochrony indywidualnej. Są to przede wszystkim rękawice

ochronny, oraz okulary chroniące oczy. Ponadto należy bardzo uważać na obchodzenie się

z topnikami, gdyż w większości są to substancje chemiczne mogące posiadać trujące

właściwości.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jakich temperaturach przebiega lutowanie miękkie i twarde?

2. Jakich topników używa się przy lutowaniu miękkim?

3. Jakich topników używa się przy lutowaniu twardym?

4. Jakich lutów używa się do lutowania miękkiego?

5. Jakich lutów używa się do lutowania twardego?

6. Jakie materiały i narzędzia są konieczne do wykonania połączenia lutowanego lutem

miękkim?

7. Jaka jest kolejność postępowania przy wykonaniu połączenia lutowanego lutem miękkim?

8. Jakie materiały i narzędzia są konieczne do wykonania połączenia lutowanego lutem

twardym?

9. Jaka jest kolejność postępowania przy wykonaniu połączenia lutowanego lutem twardym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.3. Ćwiczenia

Ćwiczenie 1

Wykonaj 2 połączenia płytek z blachy stalowej zgodnie z zamieszczonym rysunkiem.

Najpierw połącz blachy lutem miękkim, a potem twardym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze sposobami wykonywania połączeń lutowanych lutem miękkim i twardym,

2) zapoznać się z narzędziami i materiałami stosowanymi do lutowania (skorzystać

z poradników),

3) opracować plan (wykaz kolejnych czynności) wykonania lutowania,

4) dobrać narzędzia i materiały do lutowania,

5) przedstawić nauczycielowi opracowane plany i zestawienia,

6) wykonać połączenia,

7) dokonać oceny jakości wykonanych połączeń.

Plany pracy

Połączenie blach stalowych lutem miękkim

Połączenie blach stalowych lutem twardym

Narzędzia

Połączenie blach stalowych lutem miękkim

Połączenie blach stalowych lutem twardym

Materiały

Połączenie blach stalowych lutem miękkim

Połączenie blach stalowych lutem twardym

Uwagi o błędach, usterkach

Połączenie blach stalowych lutem miękkim

Połączenie blach stalowych lutem twardym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

płytki z blachy stalowej,

−

zestaw narzędzi do lutowania,

−

materiały do lutowania,

−

rękawice ochronne, okulary ochronne.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dobrać narzędzia i materiały do lutowania miękkiego?

2) dobrać narzędzia i materiały do lutowania twardego?

3) przedstawić kolejność czynności podczas wykonania połączenia lutem

miękkim?

4) przedstawić kolejność czynności podczas wykonania połączenia lutem

twardym?

5) wykonać połączenie lutem miękkim?

6) wykonać połączenie lutem twardym?

7) dobrać sprzęt ochrony indywidualnej do lutowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań wielokrotnego wyboru. Tylko jedna odpowiedź jest prawidłowa.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem,

a następnie ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci wolny czas.

8. Na rozwiązanie testu masz 60 min.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

ZESTAW ZADAŃ TESTOWYCH

1. Do połączeń spajanych zaliczamy

a) spawanie, lutowanie zaklepywanie.

b) lutowanie twarde, lutowanie miękkie, spajanie zgrzewalne.

c) lutowanie, zgrzewanie, spawanie.

d) spawanie elektryczne i spawanie gazowe.

2. Przedstawione na rysunku złącze nazywa się

a) doczołowe.

b) teowe.

c) narożne.

d) przylgowe.

3. Przedstawiona na rysunku spoina nazywa się spoiną

a) czołową.

b) grzbietową.

c) pachwinową.

d) teową.

4. Spawanie elektryczne lukowe dzieli się na

a) spawanie elektrodą otuloną, spawanie w osłonie gazu obojętnego, spawanie w osłonie

gazu aktywnego, spawanie w osłonie gazu obojętnego elektrodą nietopliwą.

b) spawanie elektrodą otuloną, spawanie MIG, spawanie MAG, spawanie TAG.

c) spawanie MIG, spawanie MAG, spawanie elektrodą węglową.

d) spawanie elektrodą otuloną, spawanie gazowe acetylenem, spawanie gazowe gazem

propan butan.

5. Przedstawiona na rysunku pozycja spawania nosi nazwę

a) pogórnej.

b) podolnej.

c) nabocznej.

d) podłogowej.

6. Spawanie elektrodą otuloną jest procesem, w którym

a) trwałe połączenie uzyskuje się przez stopienie łukiem elektrycznym topliwej elektrody

otulonej i materiału spawanego.

b) spoina powstaje na skutek stopienia otuliny.

c) elektroda topi się pod wpływem ciepła wydzielanego przez otulinę.

d) trwałe połączenie uzyskuje się przez stopienie łukiem elektrycznym otuliny i materiału

spawanego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

7. Podczas spawania metodą MIG spoina chroniona przez

a) dwutlenek węgla.

b) otulinę.

c) argon.

d) łuk elektryczny wytwarzany w argonu.

8. Podczas spawania metodą MAG spoina chroniona przez

a) dwutlenek węgla.

b) otulinę.

c) argon.

d) łuk elektryczny wytwarzany w argonu.

9. Do spawania metodą TIG zastosujemy elektrodę

a) stalową pokrytą otuliną chroniącą przed stopieniem się.

b) wykonaną z wolframu.

c) wykonaną z tytanu.

d) wykonaną z miedzi.

10. Do spawania gazowego stosuje się następujące urządzenia i materiały. Konieczny zestaw z

wymienionych poniżej to

A.

Butla z tlenem.

B. Butla z acetylenem.

C. Butla z propanem butanem.

B.

Spawarka.

E. Palnik do spawania.

F. Palnik do cięcia.

G.

Węże.

H. Elektrody otulone.

I. Boraks.

a) A, C, D, E.

b) A, B, E, G.

c) A, C, E, H.

d) A, B, E, G, I.

11. Do ciecia gazowego stosuje się następujące urządzenia i materiały. Dobierz konieczny

zestaw z wymienionych poniżej

A. Butla z tlenem.

B. Butla z acetylenem.

C. Butla z propanem butanem.

D. Spawarka.

E. Palnik do spawania.

F. Palnik do cięcia.

G. Węże.

H. Elektrody otulone.

I. Boraks.

a) A, C, D, F.

b) A, B, E, G.

c) A, C, F, G.

d) A, B, E, G, I.

12. Do spawania blach o grubości 1 mm należy zastosować sposób przygotowania

a)

b)

c)

d)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

13. Do spawania blach o grubości 15 mm należy zastosować sposób przygotowania

a)

b)

c)

d)

14. Napawanie elektryczne można, miedzy innym zastosować do

a) wypełnienia szczeliny przy spawaniu blach grubych.

b) wypełnienia szczeliny pomiędzy spawanymi kształtownikami.

c) naprawy dziurawej rury stalowej.

d) naprawy wytartego czopa wału maszynowego.

15. Przedstawiona na rysunku wada spawalnicza nazywa się

a) porowatość i zwęglenie.

b) pęcherze i przyklejenia.

c) wtrącenia i pęknięcia.

d) pęcherze i wtrącenia.

16. Zgrzewanie jest procesem spajania polegającym na

a) nadtopieniu brzegów łączonych części i ich dosunięciu.

b) sklejeniu na gorąco dwóch części i ich dociśnięciu.

c) wytworzeniu na powierzchni styku łączonych części zgrzeiny, która powstaje przez

nagrzewnie fragmentów metalu i ich dociśniecie.

d) uplastycznieniu materiałów łączonych.

17. Przedstawiony na rysunku sposób zgrzewania nazywa się

a) zgrzewaniem punktowym.

b) zgrzewaniem krążkowym.

c) zgrzewaniem liniowym.

d) zgrzewaniem tocznym.

18. Proces lutowania miękkiego powinien być wykonany zgodnie z podaną kolejnością

a) oczyszczenie mechaniczne, rozgrzanie lutownicą miejsca połączenia, nałożenie

warstwy lutu, ściśniecie elementów łączonych, oczyszczenie złącza.

b) oczyszczenie mechaniczne, oczyszczenie chemiczne, nałożenie warstwy lutu,

ściśniecie elementów łączonych, oczyszczenie złącza.

c) oczyszczenie mechaniczne, nałożenie topnika, rozgrzanie miejsca lutowania,

przyłożenie lutu do rozgrzanego miejsca, oczyszczenie złącza.

d) rozgrzanie lutownicą miejsca połączenia, nałożenie warstwy lutu, ściśniecie

elementów łączonych, oczyszczenie chemiczne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

19. Do lutowania miękkiego rynny wykonanej z blachy ocynkowanej stosujemy lut

a) LC2.

b) LC30.

c) LC50.

d) LC90.

20. Topnik, który stosujemy do lutowanie twardego to

a) woda lutownicza

b) boraks.

c) kalafonia.

d) kwas solny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Wykonywanie połączeń spajanych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

6. LITERATURA

1. Czerwiński W., Czerwiński J.: Poradnik ślusarza. WNT, Warszawa 1989

2. Górecki A.: Technologia ogólna. Podstawy technologii mechanicznych. WSiP, Warszawa

2006

3. Kowerski A.: Bezpieczeństwo i higiena pracy w zakładach ślusarskich i budowy maszyn.

CIOP, Warszawa 1998

4. Mały poradnik mechanika. Praca zbiorowa: WNT, Warszawa 1999

5. Piwowar S.: Spawanie i zgrzewanie elektryczne. WSiP, Warszawa 1986

6. Zawora J.: Podstawy technologii maszyn. WSiP, Warszawa 2006

Wyszukiwarka

Podobne podstrony:

16 Wykonywanie połączeń elementów odzieży

08 Wykonywanie połączeń w urządzeniach precyzyjnych

16 Wykonywanie napraw i renowacji wyrobów stolarskich

16 Wykonywanie zabiegow agrotec Nieznany

05 Wykonywanie połączeń rozłącznych i nierozłącznych

16 Wykonywanie obsługi i konserwacji maszyn i urządzeń

34 Wykonywanie połączeń elementów w konstrukcjach

09 Wykonywanie połączeń stolarskich

16 Wykonywanie obsługi i konserwacji elementów instalacji oświetleniowej

16 Wykonywanie galanterii metal Nieznany (2)

742[01] z2 01 u wykonywanie połączeń stolarskich

16 Wykonywanie rehabilitacyjnych ćwiczeń pleoptycznych

08 Wykonywanie połączeń w urządzeniach precyzyjnych

16 Wykonywanie masażu u sportowców różnych dyscyplin

12 Wykonywanie połączeń elektrycznych i mechanicznych

16 Wykonywanie napraw i konserwacji wyrobów

16 Wykonywanie jałowych leków recepturowych

16 Wykonywanie masażu u sportowców różnych dyscyplin 2

więcej podobnych podstron