MIESIĘCZNIK NAUKOWO-TECHNICZNY

• ORGAN STOWARZYSZENIA INŻYNIERÓW I TECHNIKÓW MECHANIKÓW POLSKICH • ROK LXXXI

* Prof. zw. dr inż. Kazimierz E. Oczoś jest pracownikiem nauko-

wym Katedry Technik Wytwarzania i Automatyzacji Politechniki Rze-

szowskiej i redaktorem naczelnym „Mechanika”.

Kształtowanie ubytkowe tytanu i jego stopów

w przemyśle lotniczym i technice medycznej

Część I

KAZIMIERZ E. OCZOŚ*

Ogólna charakterystyka stopów tytanu stosowanych

w przemyśle. Zastosowanie tytanu i jego stopów. Pro-

gnoza wzrostu zastosowań stopów tytanu w przemyśle

lotniczym. Uwarunkowania kształtowania ubytkowego

stopów tytanu. Narzędzia do skrawania stopów tytanu

– wymagania i rozwiązania.

Tytan (Ti), oprócz aluminium (Al) i magnezu (Mg),

jest trzecim, a jednocześnie najcięższym (o gęstości

4,51 g/cm

3

) metalem lekkim, stosowanym coraz szerzej

w konstrukcjach. Czysty (niestopowy) Ti występuje

w dwóch odmianach alotropowych Ti

α i Tiβ. Odmiana

α krystalizuje w temperaturze pokojowej w układzie hek-

sagonalnym, a w temperaturze 882,5

° C ulega przemia-

nie na wysoko temperaturową odmianę

β, krystalizującą

w układzie regularnym. Odmiana

β jest trwała do tem-

peratury topnienia 1682

° C. Pierwiastki stopowe wpływają

ogólnie na umocnienie roztworu stałego i zmianę prze-

miany alotropowej.

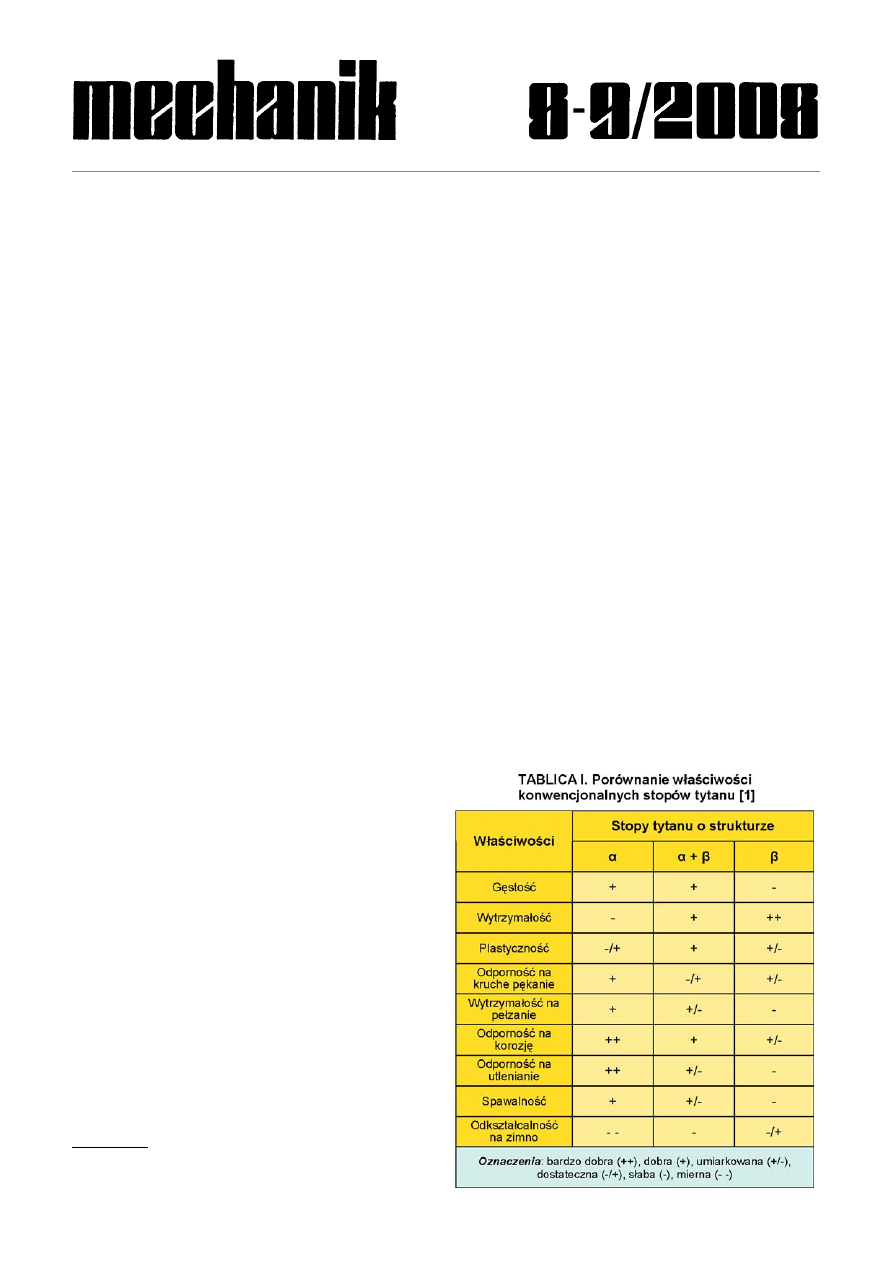

W zależności od składu chemicznego stopy tytanu

mogą mieć strukturę jednofazową

α, jednofazową β lub

dwufazową

α + β. Stopy o strukturze jednofazowej α wy-

kazują bardzo dobrą odporność na korozję i utlenianie,

dobrą spawalność, odporność na kruche pękanie i wy-

trzymałość na pełzanie, lepsze od stopów

β. Stopy te

odznaczają się jednak gorszą wytrzymałością i odkształ-

calnością niż stopy

β (tabl. I). Wadom obróbki plastycznej

tych stopów (zwłaszcza przy dużej zawartości Al) moż-

na przeciwdziałać przez zwiększenie stopnia przerobu.

W przypadku zawartości do 5% fazy

β w stopach α okreś-

la się je jako stopy pseudo-

α, które charakteryzują się

polepszoną odpornością na pełzanie i wyższe tempera-

tury.

Stopy o strukturze dwufazowej

α + β zawierają 10 ÷ 50%

fazy

β w temperaturze pokojowej i otrzymuje się je w na-

stępstwie wprowadzania do fazy

α dodatków stabilizują-

cych poszczególne fazy. Najczęściej stosowanym dodat-

kiem stopowym stabilizującym i umacniającym fazę

α jest

Al, które zwiększa również jej stabilność cieplną, zmniej-

szając jednocześnie gęstość stopu. Natomiast oddziały-

wanie pierwiastków stabilizujących fazę

β na właściwości

mechaniczne tej fazy jest różne. Pierwiastki

β-izomet-

ryczne (V, Mo, Nb, Ta) powodują, że plastyczność fazy

β

jest większa (przy mniejszej wytrzymałości na rozciąga-

nie), a pierwiastki eutektoidalne (Cr, Mn, Fe, Co, Ni i inne)

działają odwrotnie. Generalnie stopy

α + β odznaczają się

dobrą wytrzymałością, plastycznością i odpornością na

korozję (tabl. I). Wraz ze wzrostem udziału fazy

β po-

prawiają się właściwości mechaniczne stopu

α + β, osią-

gając maksimum dla struktury o zawartości 50% fazy

α i 50% fazy β. Chociaż ten stop cechuje się słabą

odkształcalnością, to – dzięki dobrej podatności na od-

kształcenia plastyczne – może być umacniany metodami

obróbki cieplnej. Z tej grupy wywodzi się najczęściej

dotychczas stosowany stop Ti6Al4V, który ma największy

udział na rynku światowym spośród wszystkich materia-

łów na bazie Ti [2,3].

Stopy o strukturze fazy

β, jak też stopy pseudo-β, tj.

o strukturze bardziej odpowiadającej stopom

α + β z dużą

zawartością fazy

β, zawsze jeszcze mają znaczny udział

fazy

α. Odznaczają się one szczególnie wysokimi walora-

mi wytrzymałościowymi, lepszym połączeniem wytrzyma-

łości i odporności na kruche pękanie (tabl. I), głębszą

640

MECHANIK NR 8-9/2008

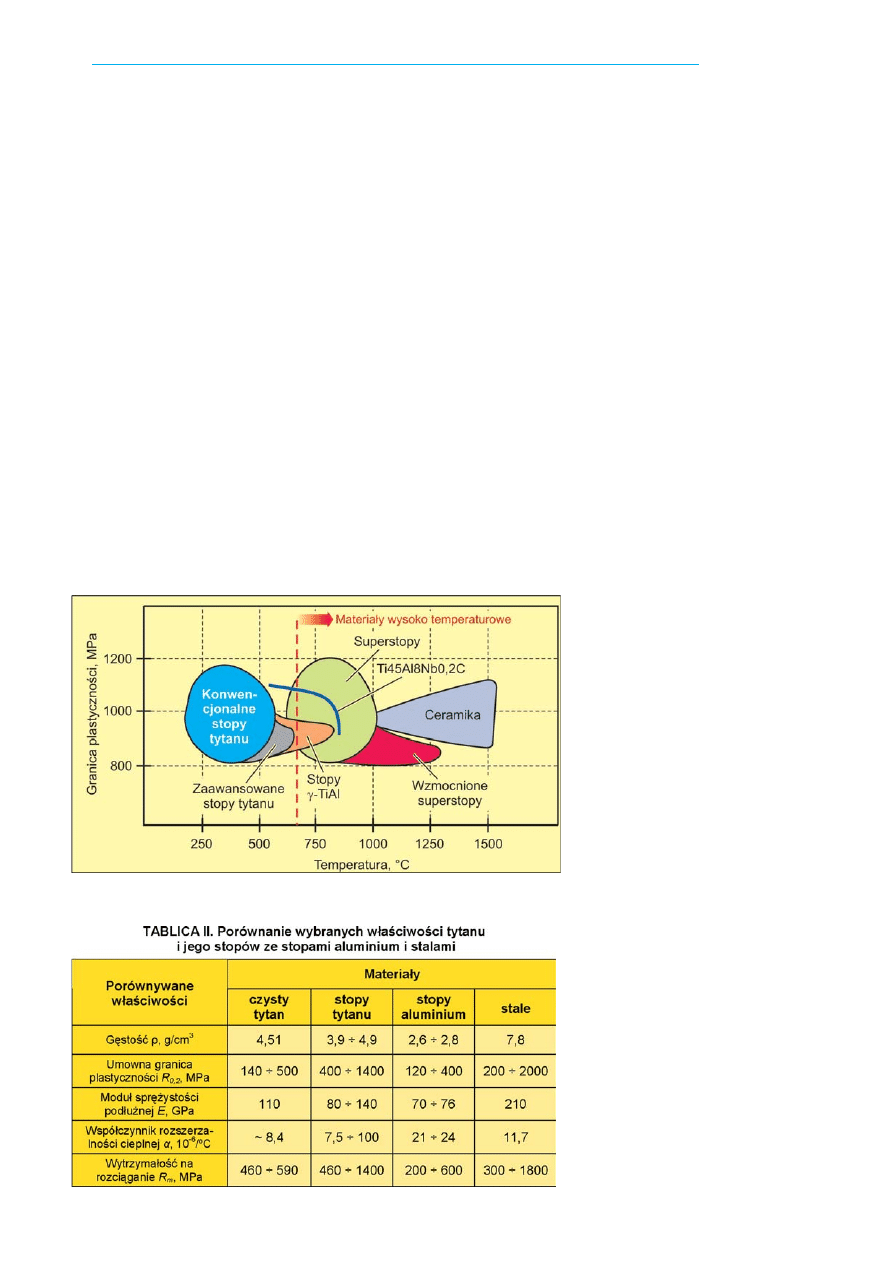

Rys. 1. Relacja stopów

γ

-TiAl z innymi materiałami wysokotemperaturowymi [5]

hartownością skrośną i korzystnymi właściwościami plas-

tycznymi. Oferują również niezłą odporność na koro-

zję i – ze względu na wysoką rozpuszczalność wodoru –

tworzą hybrydy dopiero przy wysokiej jego koncentracji

[4]. Zaletom stopów

β przeciwstawiają się wyższe koszty

ich wytwarzania i większa gęstość (4,9 g/cm

3

) spowodo-

wane ceną i masą właściwą pierwiastków stopowych.

Uwzględniając podstawowe i przejściowe grupy stopów

tytanu, można dokonać przyporządkowania do nich przy-

kładowych materiałów:

stopy

α: Ti5Al2,5Sn,

stopy pseudo-

α: Ti8Al1Mo1V, Ti6Al4Zr2Mo2Sn,

stopy

α + β: Ti6Al4V, Ti6Al6V2Sn, Ti7Al4Mo,

stopy pseudo-

β: Ti5Al5V5Mo3Cr, Ti8Mn,

stopy

β: Ti10V2Fe3Al, Ti15V3Cr3Al3Sn, Ti13V11Cr3Al.

Oprócz wymienionych grup stopów tytanu w ostatnich

latach zyskały na znaczeniu stopy na osnowie fazy

międzymetalicznej (

γ) – TiAl. Obecnie istnieją stopy

γ -TiAl trzeciej generacji [5], które odznaczają się – w

porównaniu ze stopami poprzednimi – udziałem 5

÷ 10%

Nb. Stanowią one specyficzny przypadek, ponieważ

zawierają niemal 50% Al. Ich gęstość wynosi zatem

3,7

÷ 4,0 g/cm

3

i jest mniejsza niż konwencjonalnych

stopów tytanu. Jednocześnie cechują się bardzo dob-

rymi właściwościami mechanicznymi, w tym wytrzymało-

ścią, szczególnie przy wysokich temperaturach. W za-

kresie temperatur 500

÷ 850° C wykazują także dobrą

odporność na utlenianie. Usytuowanie stopów

γ -TiAl

w spektrum materiałów o wysokiej odporności tempera-

turowej pokazano na rys. 1, obrazującym m.in. relację

stopu

γ -TiAl trzeciej generacji (Ti45Al8 NB0,2C), w sto-

sunku do pozostałych stopów Ti.

Rosnącą rolę i znaczenie przemysłowe stopów tytanu

można przekonująco wykazać, porównując wybrane ich

właściwości z cechami stopów Al i stali (tabl. II). Ogólnie,

gęstość tytanu stanowi ok. połowy gęstości stali, a tym

samym masa części wykonanych z tytanu i jego stopów

oscyluje wokół połowy masy analogicznych części ze

stali. Z kolei wysoka wytrzymałość czystego Ti – i do-

chodząca do 1400 MPa dla stopów tytanu – to istotnie

więcej niż wytrzymałość wielu stali stopowych, co za-

pewnia stopom tytanu znaczną przewagę, jeżeli bierze

się pod uwagę stosunek wytrzymałości do masy właś-

ciwej. Stopy tytanu mają niższy moduł sprężystości niż

stale czy superstopy na bazie Ni i dzięki temu od-

znaczają się około dwa razy większą sprężystością niż

stal. Są niemal idealne do zastosowań, w których wyma-

gane są materiały sprężyste, niezrywające się i niepęka-

jące. Ponadto stopy tytanu wykazują się znacznie lep-

szą odpornością na korozję i utlenianie niż stale nie-

rdzewne.

Na tym tle wzrost zastosowań stopów tytanu jest w peł-

ni uzasadniony i obejmuje coraz liczniejsze branże i dzie-

dziny. Czysty, niestopowy Ti nadaje się przede wszystkim

do zastosowań, przy których jest wymagana duża odpor-

ność na korozję, a więc do budowy urządzeń chemicz-

nych i w przemyśle wiertniczym na

morzu. Również jest wykorzystywa-

ny w technice medycznej czy też do

produkcji oprawek okularów i zegar-

ków. Czyste stopy o strukturze jed-

nofazowej

α są – podobnie jak czy-

sty Ti – stosowane głównie w przy-

padkach, w których wymaga się wy-

łącznie dobrej odporności na koro-

zję i/lub utlenianie. Natomiast stopy

pseudo-

α nadają się m.in. na ele-

menty składowe turbin lotniczych,

których temperatura w trakcie eks-

ploatacji nie przekracza 600

° C.

Dotychczas najbardziej reprezen-

tatywnym przedstawicielem stopów

α + β jest Ti6Al4V, stanowiący efek-

tywne

połączenie

wytrzymałości,

odporności na kruche pękanie i wy-

trzymałości zmęczeniowej. Z wyża-

rzonego stopu Ti6Al4V wykonuje się

liczne elementy w przemyśle lotni-

czym i kosmicznym, m.in. części ze-

społów napędowych czy kadłuba

samolotu. Z niego też produkuje się

kije golfowe, implanty chirurgiczne,

czółenka do maszyn tkackich, ele-

menty łodzi motorowych i jachtów

– ze względu na dobrą odporność

na działanie wody morskiej. W bu-

dowie maszyn i urządzeń istnieje już

szerokie spektrum zastosowań dla

tego stopu, szczególnie na części

narażone na wysokie obciążenia dy-

namiczne. Można z niego również

odlewać tarcze turbosprężarek doła-

dowujących pracujące z prędkościa-

mi do 600 m/s i w temperaturach do

300

° C.

642

MECHANIK NR 8-9/2008

a)

b)

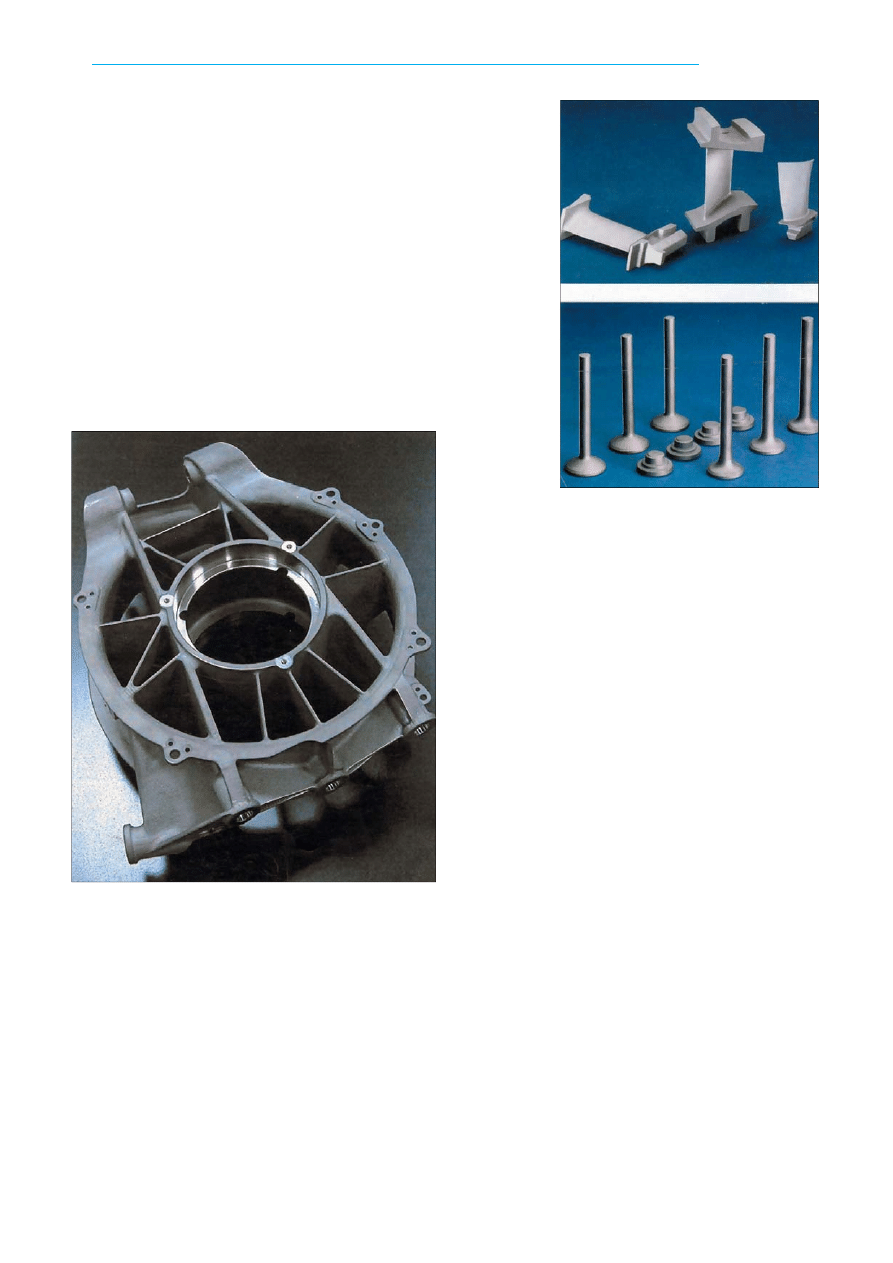

Rys. 2. Element odlany ze stopu Ti6Al4V o konstrukcji ramowej do

samochodu Formuły 1 (firma CRP)

Rys. 3. Przykła-

dy części wy-

konanych

do-

ś w i a d c z a l n i e

ze stopu

γ-TiAl:

a) łopatki turbi-

nowe, b) zawory

silników

samo-

chodów sporto-

wych

Jeśli chodzi o samochody wyścigowe, to ze stopu

Ti6Al4V wytwarza się nie tylko części silnika, jak zawory,

ale także – przykładowo – części do samochodu For-

muły 1. Na rys. 2 pokazano taką część w postaci stojaka

o konstrukcji ramowej (upright), wykonaną odlewaniem

precyzyjnym z wykorzystaniem modelu RP wytworzone-

go sposobem SLS wraz z następnie wspawanymi w nią

(metodą TIG) elementami odlewanymi. Obróbka pood-

lewnicza obejmowała: prasowanie izostatyczne na gorą-

co (HIP) w atmosferze obojętnej (argonu) w celu wyelimi-

nowania mikroporowatości i braków materiałowych we-

wnątrz odlewu, trawienie chemiczne (w celu usunięcia

struktury

α odlewu powstałej w następstwie kontaktu

stopu Ti6Al4V z powłoką ceramiczną formy), wyżarzanie

oraz skrawanie na obrabiarce CNC. Zwykle stosowana

obróbka cieplna w postaci wyżarzania służy poprawie

wiązkości, ciągliwości w temperaturze pokojowej, stabil-

ności wymiarowej i strukturalnej, a czasem odporności na

pełzanie (żarowytrzymałości).

Stopy o strukturze

β i pseudo-β znajdują zastosowanie

głównie w przemyśle lotniczym, ponieważ przede wszyst-

kim w nim cenione są ich walory eksploatacyjne, niezale-

żnie od wysokich kosztów materiałowych i wytwórczych.

Wykorzystuje się je również w technice medycznej do

produkcji implantów.

Przykładowymi zastosowaniami stopów

γ-TiAl mogą

być łopatki turbin w napędach lotniczych oraz korbowody,

popychacze i trzonki zaworów (rys. 3) czy tłoki w przemy-

śle samochodowym, zwłaszcza wykorzystywane w spor-

cie motorowym. Powoduje to nie tylko oszczędność ma-

sy, ale jednocześnie podwyższa współczynnik sprawnoś-

ci i moc silników.

W tym artykule zaprezentowano rozszerzający się za-

kres stosowania elementów ze stopów tytanu w przemyś-

le lotniczym i technice medycznej oraz problemy związa-

ne z ich wytwarzaniem za pomocą toczenia, frezowania,

wiercenia, przecinania i szlifowania, jak też wdrażane

rozwiązania mające na celu doskonalenie procesów

kształtowania ubytkowego stopów tytanu.

ZASTOSOWANIE I KSZTAŁTOWANIE UBYTKOWE

STOPÓW TYTANU W PRZEMYŚLE LOTNICZYM

Zastosowanie w przemyśle lotniczym lekkich materia-

łów konstrukcyjnych, jak stopy tytanu, stopy aluminium

czy kompozyty włókniste powoduje, że samoloty stają

się lżejsze, coraz większe i coraz bardziej energoosz-

czędne. W odniesieniu do stopów tytanu ich wysoki

stosunek wytrzymałości do gęstości (20 : 1) umożliwia

uzyskanie znacznych oszczędności masy w przypadku

dużych części, co – w połączeniu z pozostałymi ich

walorami – ma szczególne znaczenie dla lotnictwa.

Z opublikowanych prognoz wynika, że w przyszłości

popyt na tytan będzie się zwiększał jeszcze bardziej,

gdyż – według aktualnych analiz rynku dokonanych

przez firmy Airbus i Boeing – w następnych 20 latach

trzeba będzie wyprodukować 22 000

÷ 28 000 nowych

samolotów pasażerskich [6].

Już obecnie przemysł lotniczy, przede wszystkim

w USA, Europie i Japonii, wykorzystuje około połowy

rocznej produkcji światowej tytanu. Do realizacji naj-

nowszych produktów przemysłu lotniczego – przykłado-

wo samolotów Airbus 380 i Boeing 787 Dreamliner – ich

wytwórcy zakupili po 130

÷ 150 ton tytanu na samolot.

Należy w tym miejscu podkreślić, że tzw. buy to fly ratio,

określający stosunek masy zakupionego materiału do

masy wykonanych z niego części samolotu wynosi

w przypadku samolotu Boeing 787 ok. 8:1 [7]. Oznacza

to, że z 8 kg zakupionego stopu tytanu otrzymuje się 1 kg

wmontowywanych części (rys. 4). Obecnie udział stopów

tytanu zużytych do budowy nowoczesnego samolotu pa-

sażerskiego sięga już 20% jego całkowitej masy, wyno-

szącej ok. 300 t. Jest to niemal trzykrotnie więcej niż przy

pierwszych samolotach, w których został zastosowany

tytan.

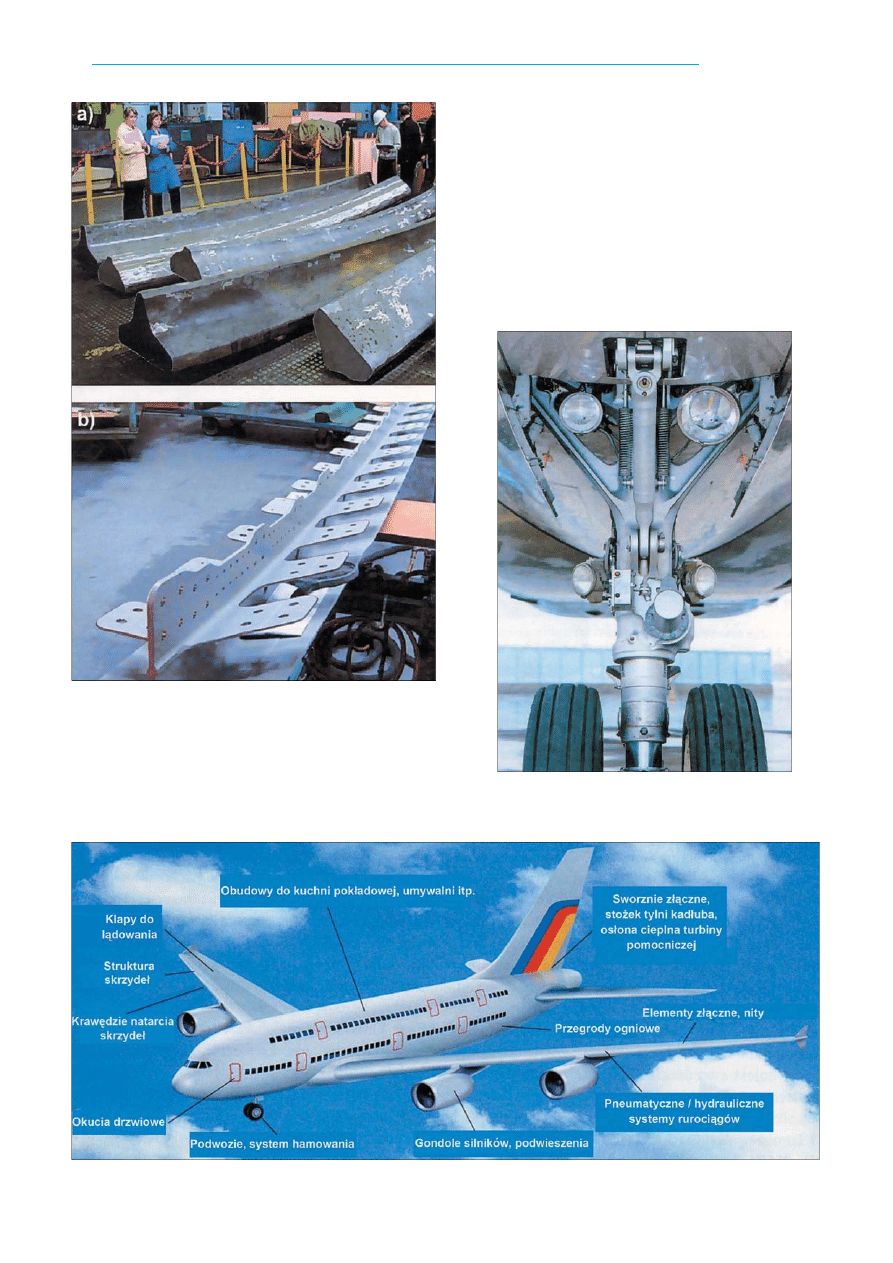

Typowe zastosowania stopów tytanu w budowie nowo-

czesnego samolotu pasażerskiego (rys. 5) dotyczą takich

644

MECHANIK NR 8-9/2008

Rys. 4. Do samolotu Boeing 787 Dreamliner wykonuje się górne

dźwigary skrzydeł z kutych półfabrykatów tytanowych (a), które

następnie zostają obrobione z bardzo dużym ubytkiem masy (b)

Rys. 5. W nowoczesnym szerokokadłubowym samolocie pasażerskim udział elementów ze stopów tytanu sięga 20% całkowitej jego masy

wynoszącej ok. 300 ton

Rys. 6. Stopy tytanu są obecnie niezastępowalnym materiałem na

elementy podwozia nowoczesnych samolotów

jego elementów, jak: klapy do lądowania, podwozie

(rys. 6), urządzenie hamulcowe, dźwigary, wręgi i krawę-

dzie natarcia skrzydeł, przewody hydrauliczne i pneuma-

tyczne, części złączne, okucia, przegrody ogniowe, jak

też elementy zespołów napędowych (rys. 7).

Należy się spodziewać, że wraz z rosnącym zastoso-

waniem kompozytów wzmocnionych włóknem węglowym

[8] udział tytanu w budowie samolotów będzie nadal

ulegał zwiększeniu. Sprzyja temu bowiem dobra chemicz-

na i mechaniczna kompatybilność tytanu z tego rodzaju

kompozytami, co ma decydujące znaczenie w jego rywa-

lizacji ze stopami aluminium, które w połączeniu z kom-

pozytami wykazują elektrochemiczną różnicę potencja-

łów, prowadzącą do korozji.

Przy 5% wzroście rocznym do 2011 r. komercyjny prze-

mysł lotniczy jest aktualnie i będzie nadal największym

646

MECHANIK NR 8-9/2008

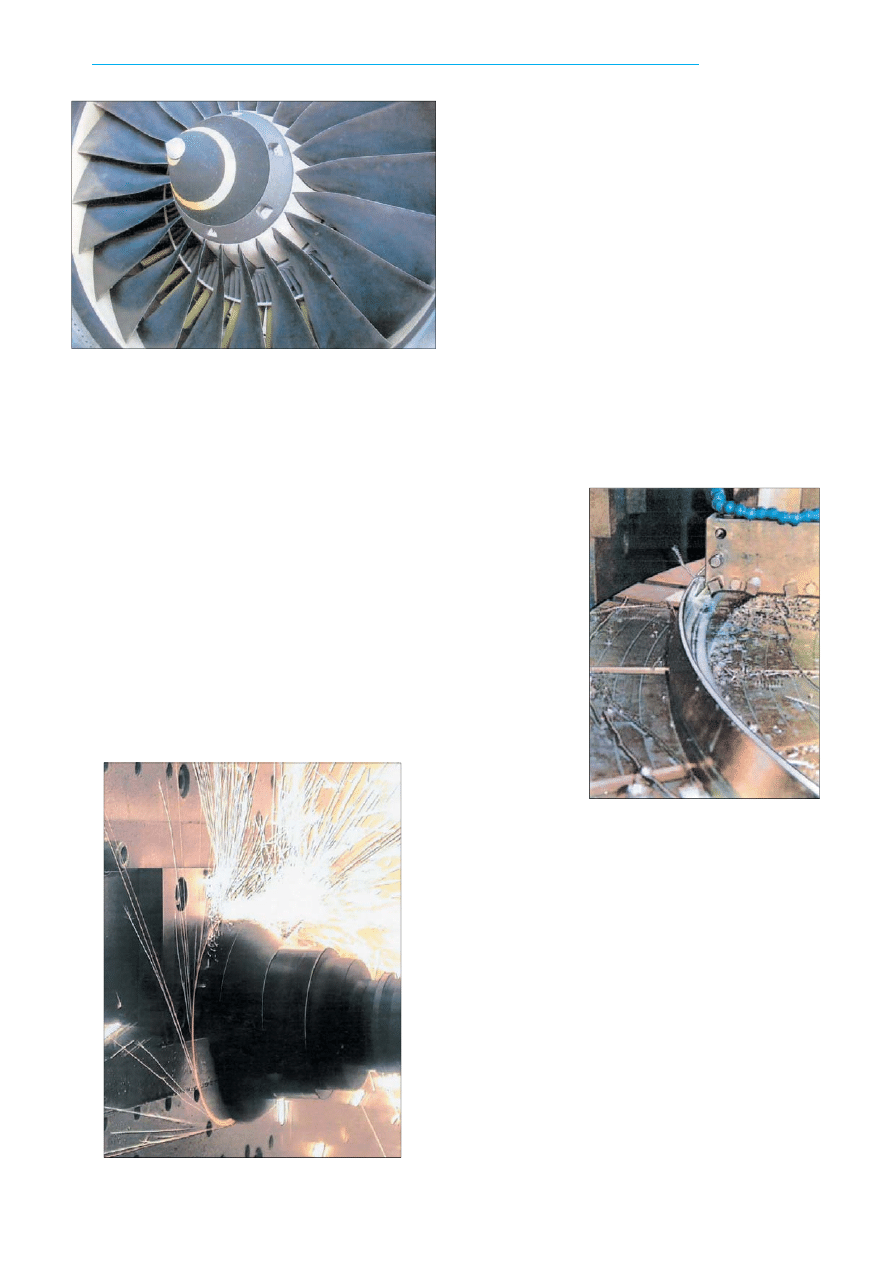

Rys. 7. Duże łopatki wentylatora, jako pierwszego stopnia turbiny

samolotu odrzutowego stanowią pierwsze wielkotechniczne zastoso-

wanie stopów tytanu w lotnictwie

Rys. 8. Podczas skrawania stopów tytanu powstają wysokie tem-

peratury i obciążenia elementów narzędzia i obrabiarki

Rys. 9. Toczenie pier-

ścienia z Ti6Al4V wy-

maga nawet 4-krotnie

dłuższego czasu niż

w przypadku obróbki

identycznej części ze

stali

rynkiem zbytu dla tytanu. Ponieważ jesteśmy w trakcie

tworzenia nowych generacji samolotów, zanosi się jesz-

cze na istotne przekroczenie przewidywanego popytu na

tytan.

Warunki kształtowania ubytkowego stopów tytanu

Problemom kształtowania ubytkowego stopów tytanu

w przemyśle lotniczym poświęcono już wiele opracowań,

w tym – przykładowo – pozycje [2, 7, 9

÷ 14]. Wynika to

nie tylko z rosnącej roli stopów tytanu w budowie samolo-

tów czy rakiet, ale nade wszystko z uwarunkowań, jakie

stwarza specyfika kształtowania ubytkowego tego rodza-

ju materiałów, spowodowana ich znamiennymi właści-

wościami.

Większość stopów tytanu ma niskie współczynniki

przewodności cieplnej, przez co wytworzone podczas

procesu skrawania ciepło nie zostaje szybko rozproszo-

ne, a – wręcz przeciwnie – koncentruje się na krawędzi

skrawającej i powierzchni natarcia ostrza. W konsekwen-

cji powstające temperatury – w niektórych przypadkach

przekraczające nawet 1100

° C – mogą prowadzić do

intensywnego zużywania się narzędzia i jego deforma-

cji. Ponadto stępione krawędzie skrawające narzędzia

wytwarzają coraz więcej ciepła, co powoduje szybsze

zmniejszanie się jego żywotności. Temperatury powstają-

ce w trakcie obróbki mogą być tak wysokie, że wióry

tytanowe ulegają spaleniu (rys. 8).

Wysoka temperatura, wytwarzana podczas oddziały-

wania narzędzia na obrabiany materiał, wywołuje także

zjawisko umacniania, co wpływa na integralność powierz-

chni stopu tytanu i może prowadzić do niedokładności

geometrycznych obrabianej części oraz znaczącego ob-

niżenia jej wytrzymałości zmęczeniowej.

Sprężystość stopów tytanu, korzystna i pożądana

w gotowych częściach, powoduje jednak powstawanie

ugięć i drgań podczas procesu obróbkowego. Pod wpły-

wem siły skrawania sprężysty przedmiot odkształca się,

a krawędzie ostrza raczej trą o niego niż go skrawają,

szczególnie w przypadku mało sztywnych narzędzi. Pro-

ces tarcia z kolei „produkuje” również ciepło, potęgu-

jąc problemy związane z niską przewodnością cieplną

tytanu.

Swoiste właściwości stopów tytanu objawiają się wyra-

źnie zwłaszcza podczas obróbki części o cienkich ścian-

kach lub pierścieni (rys. 9) – jako typowych operacji prze-

prowadzanych z użyciem narzędzi z dodatnim kątem

natarcia. Kształtowanie takich części na ogół powoduje,

że materiał bardziej jest odpychany niż skrawany, co

odzwierciedla się w dokładności obróbki. Materiał zostaje

zdeformowany plastycznie (a nie sprężyście), co zwięk-

sza jego wytrzymałość i twardość w obszarze skrawania.

Wraz ze wzrostem twardości stopu i jego wytrzymałości,

prędkości dobrane do początkowych warunków procesu

stają się zbyt duże, co prowadzi do znacznego wzrostu

zużycia narzędzia [15].

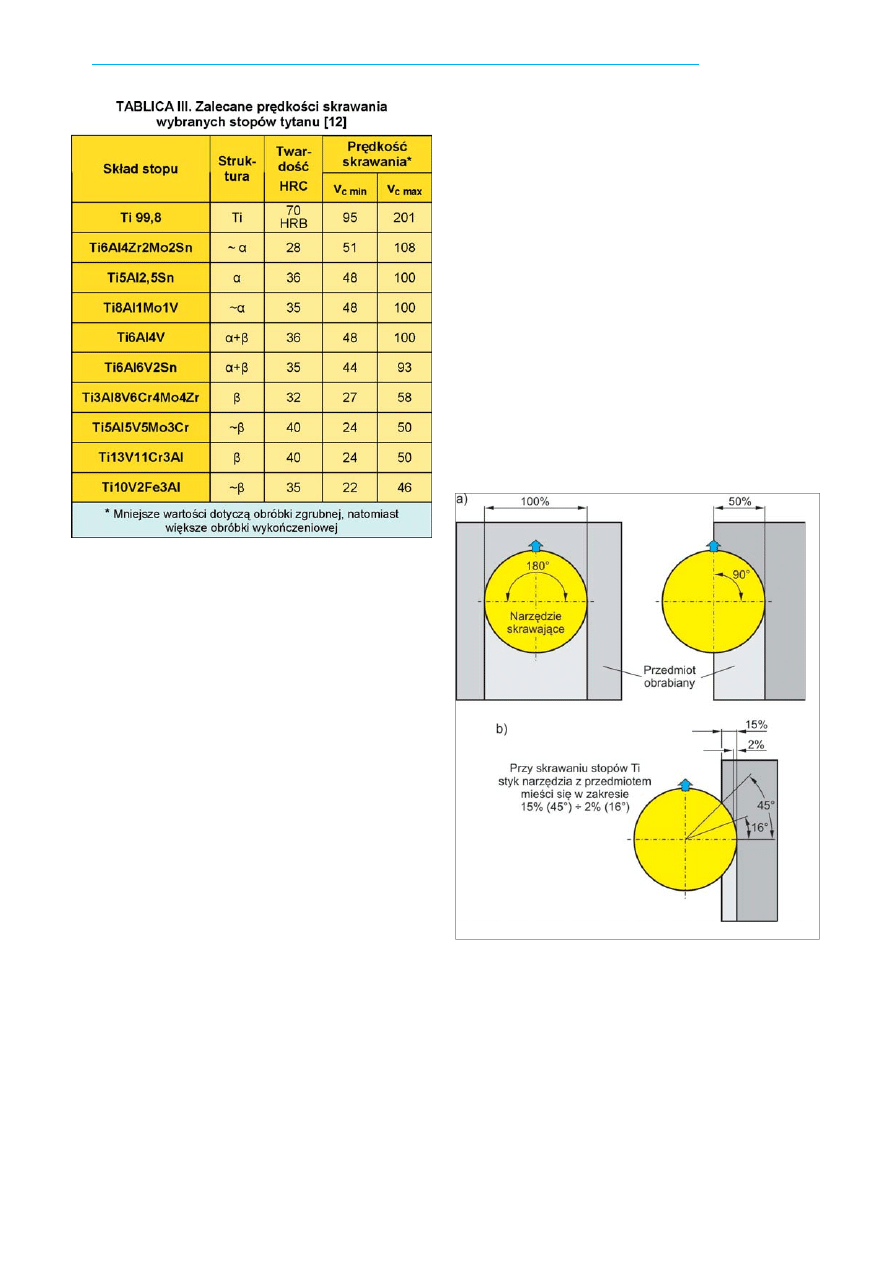

Do stopu tytanu, z którego wykonuje się daną część,

zaleca się określoną, dopuszczalną prędkość skrawania

(tabl. III). Z największymi prędkościami można skrawać

niestopowy tytan, który jest względnie miękki i nie stwa-

rza większych problemów obróbkowych. Twardsze sto-

py o strukturze

β wymagają stosowania zdecydowa-

nie mniejszych prędkości skrawania. Generalnie można

stwierdzić, że dopuszczalna prędkość skrawania maleje

wraz ze wzrostem w stopie udziału V i Cr. Twardość

materiału jest krytycznym czynnikiem w obróbce tytanu.

648

MECHANIK NR 8-9/2008

Rys. 10. Zakresy styku promieniowego narzędzia skrawającego

z przedmiotem obrabianym: a) podczas skrawania zwykłych stali

stopowych, b) podczas skrawania stopów tytanu

Jeżeli twardość jest niska (poniżej 38 HRC), tytan będzie

się lepił i może powstawać narost. Przy wyższej twardości

(powyżej 38 HRC) obrabiany materiał będzie miał cechy

ścierne, wywołujące zużycie krawędzi skrawającej [12].

Podczas obróbki materiały tytanowe wykazują termo-

plastyczną niestabilność, która prowadzi do charakterys-

tycznych zjawisk w procesie tworzenia wióra. Odkształ-

cenia pochodzące od ścinania w wiórze są zlokalizowane

w wąskim pasie o szerokości kilku mikrometrów wzdłuż

pierwotnej strefy ścinania, co wpływa na formowanie się

wiórów segmentowych. Temperatura w tym pasie wynosi

powyżej 800

° C, gdyż – wskutek złej przewodności ciepl-

nej tytanu – ciepło nie odpływa do przedmiotu, lecz

pozostaje w strefie ścinania, zmiękczając materiał i powo-

dując przemieszczanie segmentów wióra. W efekcie wiór

przemieszcza się wzdłuż powierzchni natarcia narzędzia,

przy czym – wskutek tarcia o nią (wtórna strefa ścinania)

– temperatura w punkcie odrywania się wióra przekracza

900

° C [16]. Wióry segmentowe są przyczyną wahań siły

skrawania, która, w połączeniu z wysoką temperaturą,

wywołuje mikroobciążenie zmęczeniowe.

Podczas skrawania ciągłego stopy tytanu tworzą długie

wióry wstęgowe, które owijają się wokół narzędzia. Dlate-

go, szczególnie przy toczeniu i wierceniu, nie jest moż-

liwe wytwarzanie automatyczne. Proces należy przery-

wać w celu usuwania wiórów i ponownie uruchamiać.

W następstwie dodania do składu stopu Ti6Al4V do 2,8%

lantanu długość wióra ulega istotnemu skróceniu, po-

prawia się obrabialność stopu przez zmniejszenie ob-

ciążenia cieplnego ostrza i obniża o ok. 20% siła skrawa-

nia [16].

Wytwarzanie ciepła można obniżyć, zmniejszając pro-

mieniowy i osiowy zakres styku narzędzia skrawającego

z przedmiotem obrabianym. W przypadku stopów tytanu

zakres zmienności zarówno prędkości skrawania i posu-

wu, jak też styku promieniowego i osiowego jest ograni-

czony, aby nadmierna ilość ciepła nie wywoływała naros-

tu. W celu zapewnienia pożądanej trwałości narzędzia

podczas skrawania stopów tytanu, zakres styku na ogół

nie powinien przekraczać 15% (wyjątkowo może docho-

dzić do 30%), co odpowiada kątowi styku 45

° (rys. 10b),

podczas gdy dla typowych stali waha się w granicach

50

÷ 100% (rys. 10a). Prędkość skrawania można pod-

wyższyć poprzez zmniejszenie łuku styku narzędzia

z przedmiotem, co pozwala zwiększyć wydajność ubyt-

kową bez zmniejszenia trwałości narzędzia. Wydajność

można także podwyższyć, stosując większy osiowo,

a mniejszy promieniowo styk narzędzia. Jeśli zaś chodzi

o prędkość posuwu, to należy utrzymywać ją na takim

poziomie, aby uniknąć odpychania materiału (powodują-

cego umacnianie), zamiast jego skrawania, a jednocześ-

nie zapewnić wymaganą wydajność.

Wielkość sił skrawania, które powstają w trakcie

obróbki stopów tytanu jest wprawdzie niewiele większa

od występujących przy obróbce stali o porównywalnej

twardości, ale jednak proces kształtowania ubytkowego

stopów tytanu jest znacznie trudniejszy i bardziej zło-

żony. W porównaniu z innymi, lekkimi materiałami kon-

strukcyjnymi, w tym z kompozytami włóknistymi, skra-

wanie stopów stawia zupełnie inne wymagania w od-

niesieniu do stosowanych narzędzi skrawających i ob-

rabiarek.

Narzędzia do skrawania stopów tytanu

– wymagania i rozwiązania

Nowe materiały i nowe konstrukcje zmuszają wytwór-

ców w przemyśle lotniczym do poszukiwania innowacyj-

nych rozwiązań uwzględniających koszt i jakość produk-

tów oraz czas dostawy. Obróbka nowych materiałów,

w tym stopów tytanu, zmusza producentów do formuło-

wania zmodyfikowanych wymagań w odniesieniu do na-

rzędzi skrawających. Duża wydajność ubytkowa, długa

trwałość ostrzy, wysoka jakość wyrobów, przewidywana

650

MECHANIK NR 8-9/2008

Rys. 11. Badania wpływu kąta natarcia

γ

przy prędkości skrawania

v

c

= 75 m/min wykazały, że większy kąt

γ

skutkuje podwyższeniem

trwałości narzędzia [17]

żywotność narzędzi bez uszkodzeń są krytycznymi wy-

znacznikami wydajnego, stabilnego i bezpiecznego wy-

twarzania.

Podczas skrawania stopów tytanu typowymi objawami

zużycia narzędzia są starcie na powierzchni przyłożenia,

wyżłobienie i narost. Wyżłobienie przy krawędzi skrawa-

jącej występuje jako zlokalizowane zużycie ścierne głów-

nie na powierzchni natarcia, ale i na powierzchni przyło-

żenia (wzdłuż odcinka odpowiadającego głębokości skra-

wania). Jest ono częściowo spowodowane występowa-

niem umocnionej warstwy powstałej w poprzednich pro-

cesach odlewania, kucia, obróbki cieplnej lub wcześniej-

szych operacjach skrawania.

Zużycie w postaci wyżłobienia może być również wy-

wołane reaktywnością chemiczną tytanu z materiałem

ostrza narzędzia. Występuje ono wówczas, gdy tempera-

tura skrawania przekracza 800

° C i pojawia się dyfuz-

ja między narzędziem a materiałem przedmiotu obrabia-

nego.

W procesie skrawania stopów tytanu występuje także

tendencja do nawarstwiania się materiału obrabianego

na powierzchni natarcia wkładki ostrzowej. Powstające

w tym obszarze wysokie naciski mogą zgrzewać cząstki

stopu tytanu z krawędzią skrawającą, tworząc narost.

Cząstki te, w ciągu kolejnych krótkich przedziałów cza-

su, mają skłonność do odrywania się od krawędzi skra-

wającej i porywania ze sobą węglików z wkładki ostrzo-

wej.

W celu zmniejszenia intensywności zużywania się na-

rzędzi skrawających podejmuje się różnego rodzaju

przedsięwzięcia związane z ich konstrukcją, makro- i mik-

rogeometrią ostrzy, doborem materiału podłoża i rodza-

jem nanoszonej na niego powłoki.

Kąt przystawienia

κ wkładki równy 45° (lub mniejszy)

powoduje, że grubość wióra ulega zmniejszeniu. Wpra-

wdzie zwiększa się długość krawędzi skrawającej po-

zostającej w styku z przedmiotem i wiórem, ale jedno-

cześnie zmniejsza się ciepło zlokalizowane w strefie

obróbki i krawędź skrawająca wykazuje większą trwa-

łość.

W odniesieniu do skrawania stopów tytanu narzędziami

z wkładkami ostrzowymi istotnym zagadnieniem jest za-

szlifowanie ich obrzeży, mające na celu zmniejszenie

nacisków występujących w procesie oraz tarcia na ob-

rabianej powierzchni. Geometria wkładki musi być dodat-

nia (dodatnie kąty natarcia

γ), ale nie jest to wystar-

czające do zapewnienia efektywności procesu. Jeżeli

pierwsza część krawędzi skrawającej jest wzmocniona

przez wytrzymalszy – chociaż mniejszy – pierwotny kąt

natarcia, to wówczas zastosowanie większego kąta wtór-

nego, pozwalające na stworzenie dodatniej przestrzeni

wiórowej, może zapewnić geometrię najkorzystniejszą

do przeciwstawienia się naciskom i przedłużenia okresu

trwałości ostrza. Z kolei poprzez odpowiednio dobrane

dogładzanie krawędzi skrawającej zwiększa się jej ost-

rość, wymaganą w procesie obróbki tytanu, przy czym

zbyt ostre krawędzie mogą sprzyjać ich wykruszaniu się

i zmniejszeniu trwałości.

Poszukiwania makrogeometrii wkładki ostrzowej opty-

malnej do skrawania stopów tytanu doprowadziły do

konkluzji, że dodatnie kąty natarcia prowadzą z jednej

strony do mniejszych sił skrawania, z drugiej zaś małe

kąty klina ostrza

β powodują osłabienie jego stabilności.

Małe kąty natarcia powodują większe zużycie, gdyż

wskutek dużego obciążenia mechanicznego na krawę-

dziach skrawających powstają wykruszenia. Stwierdzono,

że najkorzystniejszy kompromis między wartościami sił

skrawania i stabilnością krawędzi, umożliwiający najko-

rzystniejsze zachowanie się narzędzia pod względem

zużycia, zapewnia kąt natarcia

γ wynoszący 14° (rys. 11)

i kąt przyłożenia

α równy ok. 6° [17]. Stanowi to zupełne

przeciwieństwo geometrii zazwyczaj stosowanej podczas

procesu skrawania stopów aluminium.

Ważną rolę w skrawaniu tytanu spełnia również właś-

ciwy dobór materiału ostrza i rodzaju powłoki. Preferuje

się podłoża z submikrometrowych węglików spiekanych

z powłokami TiAlN nanoszonymi metodą PVD. Cienka,

gładka powłoka PVD z dostatecznymi naprężeniami włas-

nymi zwiększa odporność narzędzia na wykruszanie się

oraz zużycie typu wyżłobienie (krater), co powoduje, że

tego rodzaju powłoki umożliwiają osiąganie lepszej od-

porności na zużycie, jak też chemicznej stabilności oraz

mniejszej skłonności do tworzenia narostów.

Praktycznie wszyscy więksi wytwórcy z branży narzę-

dziowej prezentują w swoich programach produkcyjnych

narzędzia przystosowane do skrawania stopów tytanu.

Przykładowo współpraca amerykańskich firm MAG Cin-

cinnati i MAG Maintenance Technologies z brytyjską

firmą Technicut Ltd. zaowocowała opracowaniem no-

wych frezów z ostrzami z węglików spiekanych, cha-

rakteryzujących się wysoką odpornością na zużycie ost-

rza i ciągliwością korpusu narzędzia w celu absor-

bowania drgań występujących podczas skrawania tyta-

nu [14, 18, 19].

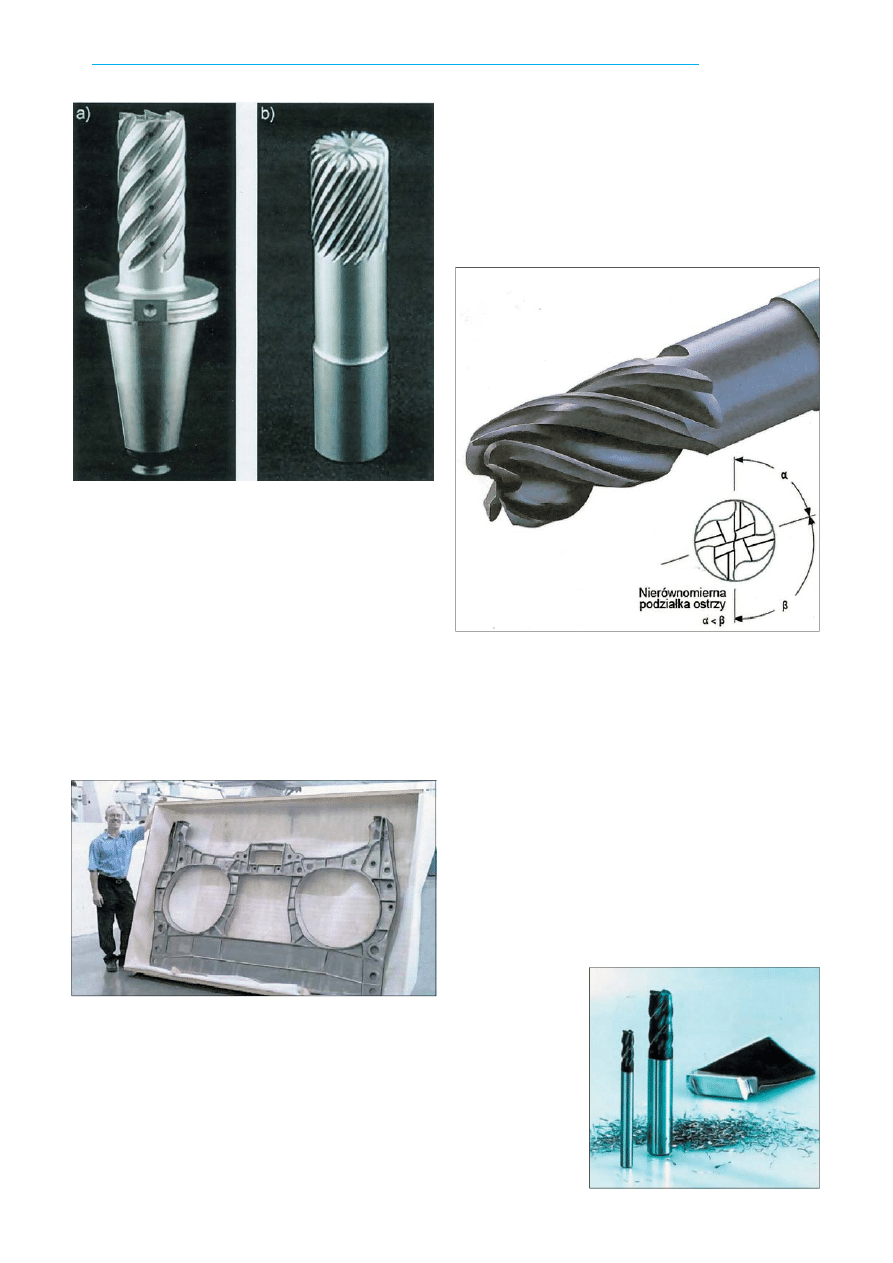

Jednym z nich jest frez Raptor (rys. 12a) z wlutowany-

mi wkładkami z węglików spiekanych, przeznaczony głó-

wnie do obróbki wykończeniowej, który pozwala na uzys-

kiwanie wydajności ubytkowej nawet 150 cm

3

/min. Inną

jego zaletą jest możliwość obróbki przedmiotu w jednym

zamocowaniu i pominięcia obróbki półwykończeniowej.

Oznacza to dwukrotne zwiększenie trwałości narzędzia

oraz – w określonych zastosowaniach – nawet 30-krotny

wzrost produktywności.

Firma MAG Maintenance Technologies wprowadziła

również kolejne niepowlekane narzędzia. Wielorowkowy

frez Dreamcutter jest przeznaczony do obróbki wykoń-

czeniowej i bardzo skuteczny w wykonywaniu kieszeni

o głębokości do 200 mm bez widocznych odsadzeń na

całej długości oraz z maksymalną tolerancją równoległo-

ści 0,127 mm, jak też ścianek o grubości 1,5 mm z ma-

652

MECHANIK NR 8-9/2008

Rys. 12. Przykładowe frezy firmy MAG Maintenance Technologies do

obróbki stopów tytanu: a) frez Raptor z wlutowanymi wkładka-

mi z węglików spiekanych do wydajnej obróbki wykończeniowej,

b) pełnowęglikowy frez Mega-Flute do obróbki wykończeniowej z po-

suwami do 2,5 m/min i wydajnością 50 cm

3

/min

Rys. 13. Duży, monolityczny element tytanowy do wojskowego sa-

molotu myśliwskiego z obrobionymi głębokimi kieszeniami i cienkimi

ściankami (w celu zmniejszenia masy)

Rys. 14. Pełnowęglikowy frez trzpieniowy Protostar Ti 40 firmy Proto-

typ Werke z nierównomierną podziałką ostrzy, przeznaczony do

obróbki stopów tytanu

Rys. 15. Pełnowęgli-

kowe frezy trzpienio-

we o średnicach do

16 mm

firmy

Paul

Horn

do

skrawania

m.in. stopów tytanu

ksymalnym rozrzutem grubości

< 0,12 mm (rys. 13). Uzu-

pełnia go frez Mega-Flute (rys. 12b) zaprojektowany do

realizacji obróbki wykończeniowej części z tytanu i jego

stopów o dużej wytrzymałości. Szczególnie w budowie

samolotów, gdzie został zastosowany, osiągnięto impo-

nujące rezultaty, a mianowicie prędkość posuwu równą

2,5 m/min, wydajność ubytkową 50 cm

3

/min, jak też pew-

ną procesowo trwałość narzędzia wynoszącą 1 h ciąg-

łego skrawania.

Firma Prototyp Werke opracowała nowe, pełnowęg-

likowe frezy trzpieniowe do obróbki stopów tytanu, w tym

frez Protostar Ti 40 (rys. 14), przeznaczony do HPC-

obróbki zgrubnej i wykończeniowej. Jest on oferowany

w średnicach 12

÷ 25 mm i umożliwia wysoką wydajność

ubytkową dzięki dosuwowi wynoszącemu do 1,5 D przy

frezowaniu rowków w pełnym materiale, jak też prędkości

skrawania do 80 m/min. Konstrukcję 4-ostrzowego freza

charakteryzuje: kąt pochylenia linii śrubowej

λ = 40°, zale-

żny od wymagań przedmiotu promień naroża ostrzy R

w zakresie 0,2

÷ 4 mm oraz nierównomierna podziałka

ostrzy stosowana w celu zapewnienia cichego, tłumiące-

go drgania przebiegu procesu. Wewnętrzne, osiowe do-

prowadzenie cieczy chłodząco-smarującej ułatwia trans-

port wiórów wypolerowanymi rowkami narzędzia. Pod-

wyższeniu trwałości ostrza sprzyja specjalna powłoka

ACN.

Znany przez użytkowników typoszereg frezów DS firmy

Paul Horn został rozszerzony o pełnowęglikowe frezy

trzpieniowe o średnicach do 16 mm (rys. 15), przezna-

czone do obróbki nierdzewnych i żarowytrzymałych mate-

riałów oraz stopów tytanu. Do frezowania naroży i row-

ków oferuje się obecnie 8 frezów trzpieniowych z 4 ost-

rzami w zakresie średnic 3

÷ 12 mm oraz frez z 5 ostrza-

mi o średnicy 16 mm. Wszystkie narzędzia mają kąt

pochylenia linii śrubowej

λ wynoszący 45° i zależny

od średnicy promieni naroży R w zakresie 0,2

÷ 1 mm.

Zastosowano

gatunek

węglików

spiekanych

TS 3K,

umożliwiający frezowanie materiałów o twardości do ok.

60 HRC.

W celu przeciwdziałania trudnościom występującym

podczas obróbki stopów tytanu firma Ceratizit opracowała

654

MECHANIK NR 8-9/2008

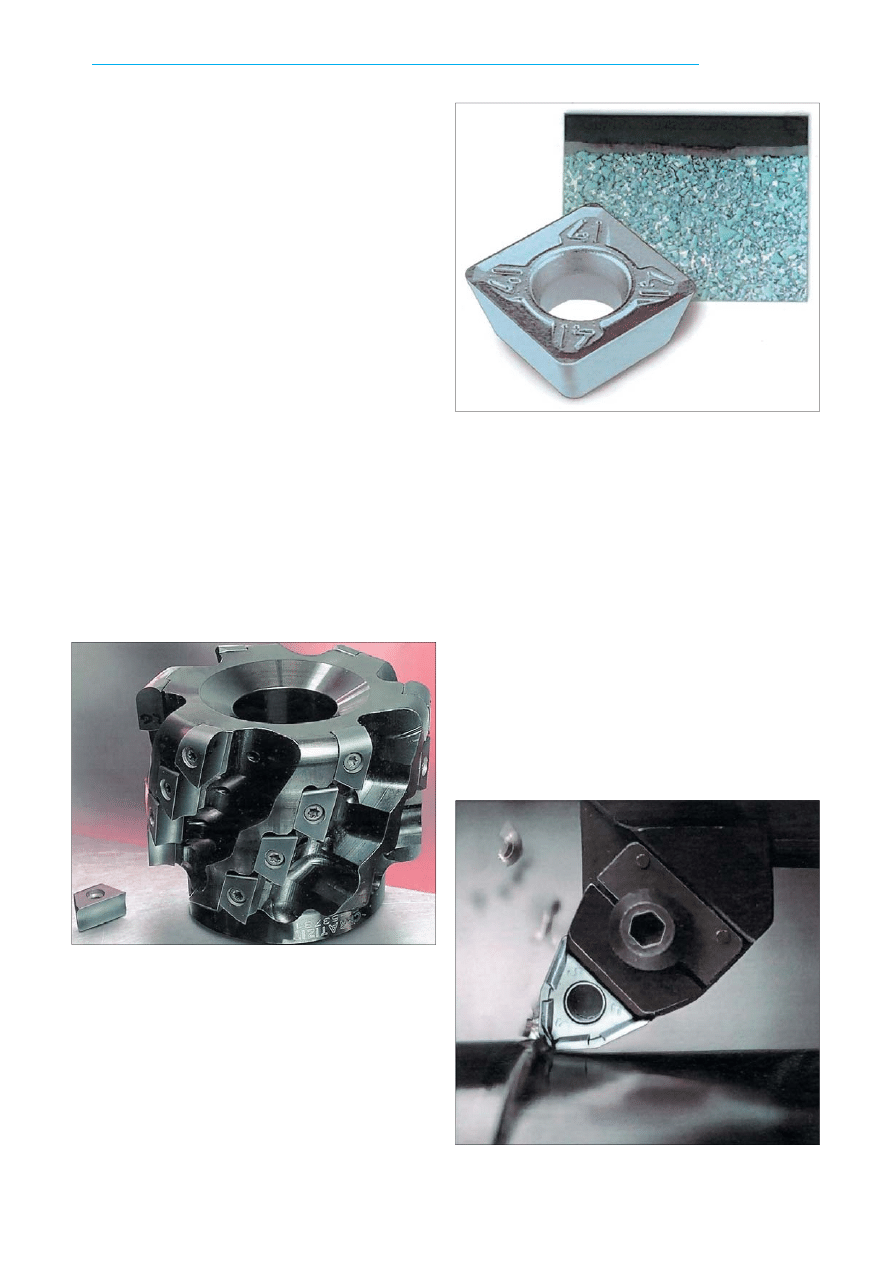

Rys. 16. Frez z wkładkami ostrzowymi z węglików spiekanych nowe-

go gatunku CTP 5240 firmy Ceratizit, przeznaczonymi specjalnie do

obróbki stopów tytanu [21]

Rys. 17. Wkładka ostrzowa X700 firmy ATI Stellram z powłoką TiAlN

naniesioną metodą PVD [22]

Rys. 18. Tokarska wkładka ostrzowa z geometrią 4E firmy ATI

Stellram z supertwardą powłoką Nano TiAlN do wysokotemperaturo-

wej obróbki stopów tytanu [15]

nowy gatunek powlekanych wkładek z węglików spieka-

nych, który zapewnia – zdaniem wytwórcy – rozwiązanie

problemów związanych z nadmiernym oddziaływaniem

ciepła na krawędzie skrawające, prowadzącym do chemi-

cznych reakcji, jak utlenianie i dyfuzja na powierzchni

ostrza narzędzia. Dzięki stworzeniu przez Ceratizit szcze-

gólnie żarowytrzymałego połączenia podłoża z powłoką

HyperCoat-P, nanoszoną metodą PVD [20], określonego

jako CTP 5240, znaleziono odpowiedź na nierównomier-

ną twardość odkuwek ze stopów tytanu i wynikające

z niej nieprzewidywalne obciążenia wkładek ostrzowych.

Podłoże z węglików spiekanych ISO – klasy P i M35,

z ziarnami średniej wielkości, cechuje duża odporność na

zużycie z wystarczającą ciągliwością i bardzo wysoka

wytrzymałość cieplna. Naniesiona na nie metodą PVD

powłoka jest dostosowana do przyszłego zastosowania

i wykazuje zredukowaną skłonność do chemicznych reak-

cji z obrabianym materiałem. Ma ona bardzo dobre właś-

ciwości tribologiczne i wysoką stabilność termiczną przy

jednocześnie wysokiej twardości. Stanowi również efek-

tywną osłonę cieplną dla węglikowego podłoża, chroniącą

go przed przedwczesnym zużyciem przy większych pręd-

kościach skrawania.

Geometria ostrzy wkładek CTP 5240 jest wysoce do-

datnia (rys. 16), co pozwala realizować proces obrób-

ki z mniejszymi siłami skrawania, lepszym formowa-

niem wiórów oraz ich efektywnym spływem. Temperatura

procesu utrzymuje się przez długi czas w zakresie

200

÷ 250° C. Takie połączenie geometrii i gatunku wkła-

dek umożliwia stosowanie podczas obróbki zgrubnej

prędkości wynoszącej 120 m/min przy posuwie na ostrze

0,12 mm i osiowej głębokości skrawania 6 mm [21].

Wkładka ostrzowa z węglików spiekanych gatunku

X700 jest najnowszym uzupełnieniem typoszeregu X

wkładek firmy ATI Stellram do narzędzi frezarskich. Na-

niesiono na nią metodą PVD powłokę TiAlN z prze-

znaczeniem do frezowania stali nierdzewnych i stopów

tytanu (rys. 17). Opracowana wkładka zapewnia niższe

naciski i naprężenia podczas obróbki. Wykorzystuje pod-

łoże z rutenu ze spoiwem kobaltowym, oferując korzyst-

niejsze parametry pękania pod wpływem temperatury

i odporność na propagację pęknięć, jak też wydajność

ubytkową 3-krotnie wyższą od osiąganej przez konwen-

cjonalne narzędzia skrawające, co szczególnie odnosi się

do obróbki stopów tytanu i jest również rekomendowane

do dużych prędkości skrawania i małych prędkości posu-

wu.

Ta sama firma zaprezentowała nową geometrię, okreś-

loną jako 4E, tokarskich wkładek ostrzowych z dodatnimi

kątami natarcia (rys. 18), przeznaczonych do wysokotem-

peraturowej obróbki stopów tytanu. Na podłoża z mikro-

ziarnistych węglików spiekanych jest naniesiona meto-

dą PVD supertwarda powłoka Nano TiAlN. Takie połą-

czenie podłoża z powłoką, określone jako SPO 819, ni-

weluje naprężenia własne oraz czyni go skrajnie twar-

dym, zapewniając dłuższą trwałość ostrza i wyższą pro-

duktywność.

Oprócz wykorzystywania w procesie toczenia sto-

pów tytanu narzędzi z kształtem ostrza umożliwiającym

zmniejszenie grubości wióra (kąty

κ < 45°), drugim środ-

kiem technologicznym na obniżenie temperatury procesu

i zmniejszenie wynikowego zużycia jest stosowanie od-

656

MECHANIK NR 8-9/2008

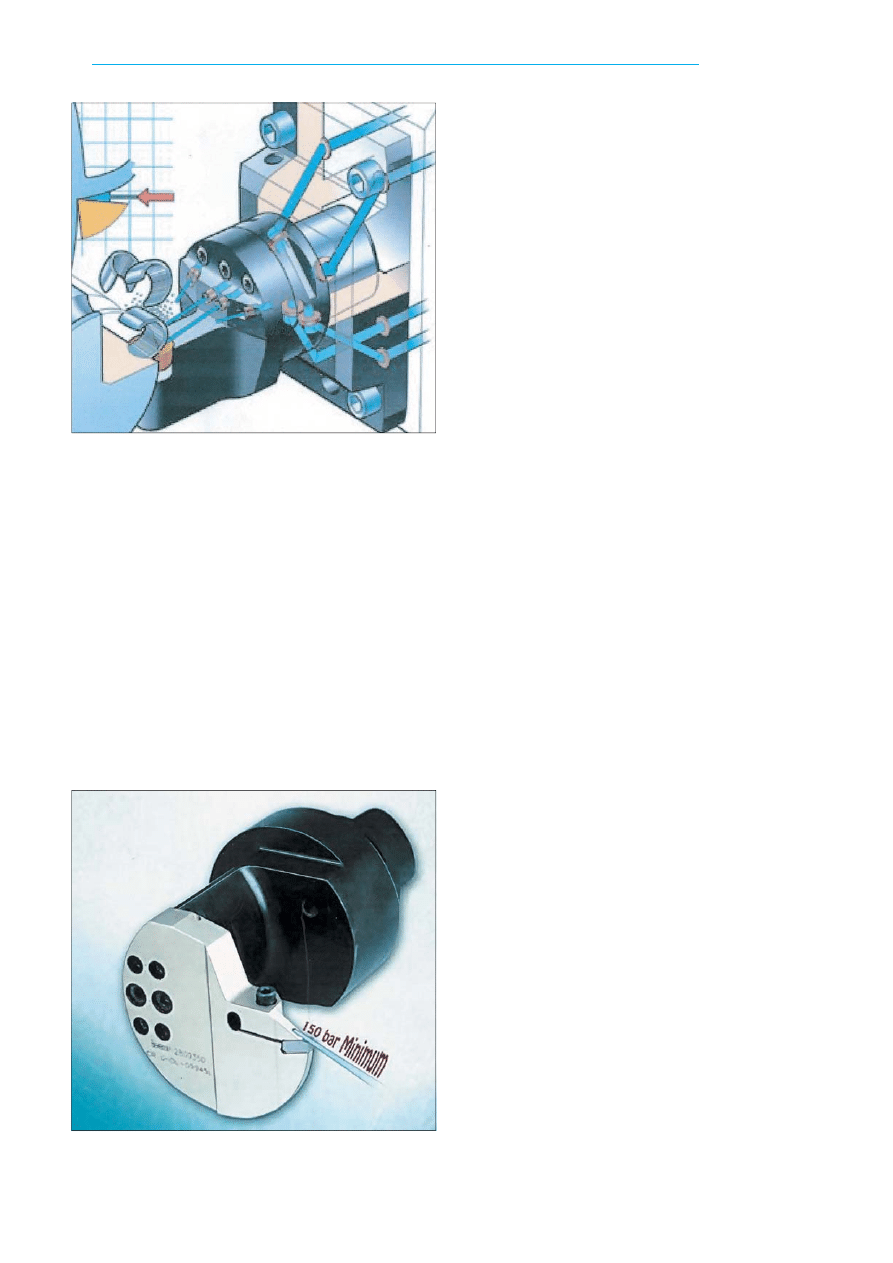

Rys. 19. System wysokociśnieniowego, ukierunkowanego chłodzenia

firmy Sandvik Coromant, umożliwiający – za pomocą trzech strug

– podnoszenie wióra i zmianę charakteru zużycia ostrza na powierz-

chni natarcia [23]

Rys. 20. Narzędzie tokarskie firmy Iscar do realizacji operacji tocze-

nia i przecinania stopów tytanu z wewnętrznym doprowadzaniem

poprzez oprawkę wysokociśnieniowej strugi chłodziwa i skierowa-

niem jej do strefy obróbki [24]

powiednio dobranych chłodziw podawanych pod wysokim

ciśnieniem. Firma Sandvik Coromant od kilku lat prezen-

tuje systemy (Jetbreak – rys. 19, CoroTurn HP – [20, 23])

pozwalające wykorzystywać chłodziwo doprowadzane

wewnętrznie poprzez oprawkę do ukierunkowanych dysz

i pod ciśnieniem w zakresie 7

÷ 20 MPa, podawane precy-

zyjnie od strony powierzchni natarcia w formie laminar-

nych strug pod wiór. Wytwarzany w ten sposób hyd-

rauliczny klin między powierzchnią natarcia a wiórem

podnosi go, co skutkuje inną postacią zużycia powierz-

chni natarcia dzięki obniżeniu tarcia, a tym samym

zmniejszeniu temperatury, pozwalającemu na wzrost prę-

dkości skrawania nawet o 50%. Sprzyja to istotnemu

podwyższeniu produktywności w procesie obróbki stopów

tytanu, a zużycie w postaci wyżłobienia na powierzchni

natarcia przestaje być dominujące.

Podobnie postąpiła firma Iscar, konstruując do trud-

nych obróbek stopów tytanu i wysoce żaroodpornych

materiałów narzędzia tokarskie, które efektywnie pracują

z wewnętrznie doprowadzanym chłodziwem pod ciśnie-

niem dochodzącym do 40 MPa (rys. 20). Dla ultrawyso-

kich ciśnień chłodziwa przed narzędziem do przecinania

lub toczenia usytuowano rezerwuar cieczy chłodząco-

smarującej, z którego – poprzez dyszę – kierowana jest

ona w sposób niezmienny, skoncentrowaną strugą na

ostrze pod wiór. Dzięki temu – według wytwórcy – mogą

zostać podwyższone prędkości skrawania tytanu z 30 do

nawet 150 m/min podczas przecinania czy toczenia, zre-

dukowane czasy główne i przebiegu operacji obróbkowej,

jak też obniżone temperatury krawędzi skrawających ost-

rzy narzędzi [24].

Część II w Mechaniku 10/2008

LITERATURA

1. C. LEYENS, M. PETERS (eds.): Titanium and titanium alloys.

Wiley-VCh., Weinheim 2003.

2. K. E. OCZOŚ: Zwiększanie efektywności procesów skrawania

stopów tytanu. Mechanik, 76(2003)10, 543

÷ 550.

3. L. A. DOBRZAŃSKI: Metalowe materiały inżynierskie. WNT, Wa-

rszawa 2004.

4. D. BIEDERMANN, S. BERGMANN, Ch. MACHAI: Spanende

Bearbeitung von

β-Titan. Der leichte Stoff macht schwer zu

schaffen. Werkstatt u. Betrieb, 140(2007)7/8, 80

÷ 83.

5. F. KLOCKE, A. STEGEN: Zerspanbarkeit von Titanalumminid-

legierungen. Dem spro¨den Stoff die Spanbildung beibringen.

Werkstatt u. Betrieb, 139(2006)10, 64

÷ 67.

6. Titan- und Nickellegierungen – unverzichtbar im Flugzeugbau.

Konstruktion, 60(2008)5, IW6-IW7.

7. E. ABELE, M. KREIS, M. WEIGOLD: Trendbericht: Stand der

Zerspanungstechnik im Leichtbau. Mit Leichtigkeit zu ho¨herer

Leistung. Werkstatt u. Betrieb, 140(2007)7/8, 66

÷ 72.

8. K. E. OCZOŚ: Kompozyty włókniste – właściwości, zastosowa-

nie, obróbka użytkowa. Mechanik 81(2008)7, 579

÷ 592.

9. F. NABHANI: Machining of aerospace titanium alloys. Robotics

and Comp. Integr. Manuf., 17(2001), 99

÷ 106.

10. E. O. EZUGWU, J. BONNEY, Y. YAMANE: An overview of the

machinability of aeroengine alloys. J. of Mater. Proc. Techn.,

134(2003), 233

÷ 253.

11. M. PETERS et al.: Titanium alloys for aerospace applications.

Adv. Eng. Mater., 5(2003)6, 419

÷ 427.

12. D. WATSON, T. BAYHA, T. HOFMANN, G. FESTEAU: Titanium

takes off. The art and science of milling titanium to make

aerospace parts. Cut. Tool. Eng., 59(2007)3, 36

÷ 44.

13. B. MOREY: High-speed machining for aerospace. Manuf. Eng.,

140(2008)3,

14. A. M. STAFF: Carbide cutters tame titanium machining. Amer.

Machinist, 152(2008)3, 16

÷ 19.

15. J. BENES: Cutting titanium. Amer. Machinist, 151(2007)12, 53

– 54.

16. C. SIEMERS u. a.: Entwicklung, Eigenschaften und Anwendun-

gen von Automatentitan. So verbessert Lanthan die Titan-

-Zerspanbarkeit. Werkstatt u. Betrieb, 139(2006)10, 64

÷ 67.

17. B. DENKENA, J. KO

¨ HLER, J. H. DEGE: Titanzerspannung.

Optimierte Werkzeuge stellen Schlu¨ssel fu¨r wirtschaftlichere

Bearbeitung dar. Maschinenmarkt online, 18. Juni 2008.

18. MAG Maintenance Technologies responds to need for titanium

processing. Tooling & Production – eNews. May, 2008.

19. Sharp teeth cutting deep pockets. MAGazine, No. 2, 2007,

14

÷ 16.

20. K. E. OCZOŚ: Przegląd wybranych rozwiązań narzędzi skrawa-

jących prezentowanych na EMO 2007 w Hanowerze. Mechanik,

80(2007)11, 871

÷ 875.

21. R. KROH: Neue Hartmetall-Sorte steigert Produktivita

¨ t beim

Bearbeitung von Titanlegierungen. Maschinenmarkt online, 13.

Dezember 2007.

22. Inserts for low-stress machining. Amer. Machinist, 152(2008)5,

19.

23. B. KENNEDY: Turning tips for a supermaterial. Cut. Tool. Eng.,

58(2006)7, 36

÷ 42.

24. Hochdruck ku¨hlt besser. Industrie-Anzeiger, 129(2007)39, 44.

Wyszukiwarka

Podobne podstrony:

dodatkowy artykul 2

ARTYKUL

laboratorium artykul 2010 01 28 Nieznany

Fizjologia snu Artykul

energoefekt artykul transmisja danych GPRS NiS[1]

Komunikacja interpersonalna Artykul 4 id 243558

artykul profilaktyka cz2 id 695 Nieznany (2)

kryteria oceny podręczników artykuł

Artykul (2015 International Jou Nieznany

ARTYKUL Mieszanki niezwiazane na podbud

artykul bromy id 69542 (2)

archetypy w reklamie artykul ma Nieznany (2)

Medyczny artykuł naukowy Zasady dobrej praktyki publikacyjnej [J E Zejda]

2915

artyku Smoli skiej o kol dowaniu

2006 samobojstwu artykul

Gniew jako przyjaciel Artykul

artykul393 8 89 07 04 2008

więcej podobnych podstron