„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

MINISTERSTWO EDUKACJI

NARODOWEJ

Alicja Wydra

Małgorzata Marczewska

Ocena jakości skór wyprawionych 311[09].Z5.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Anetta Burandt

inż. Jolanta Górska

Opracowanie redakcyjne:

mgr inż. Jan Skiba

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[09].Z5.03

„Ocena jakości skór wyprawionych”, zawartego w modułowym programie nauczania dla

zawodu technik garbarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Właściwości skór gotowych. Ocena organoleptyczna

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

14

4.2. Właściwości fizyczne i chemiczne skór wyprawionych

15

4.2.1. Materiał nauczania

15

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

21

4.2.4. Sprawdzian postępów

23

4.3. Wady i uszkodzenia skór wyprawionych

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające

30

4.3.3. Ćwiczenia

31

4.3.4. Sprawdzian postępów

33

4.4. Rodzaje skór wyprawionych

34

4.4.1. Materiał nauczania

34

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

42

4.4.4. Sprawdzian postępów

43

5. Sprawdzian osiągnięć

44

6. Literatura

50

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Masz przed sobą poradnik, który będzie Ci pomocny w przyswajaniu wiedzy

o prowadzeniu oceny jakości skór wyprawionych. Poradnik pomoże Ci określić właściwości

skóry gotowej, jej wady i uszkodzenia, zapoznać się z metodami klasyfikacji skór oraz

z problemami z zakresu ekologii.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, czyli umiejętności, które powinieneś umieć po realizacji tej jednostki

modułowej.

3. Materiał nauczania, który zawiera niezbędne informacje z podstaw teoretycznych do

wykonania ćwiczeń i zaliczenia sprawdzianów. Zamieszczone są również:

–

ćwiczenia z wykazem materiałów, narzędzi i sprzętu potrzebnych do ich realizacji,

–

pytania sprawdzające wiedzę z tego zakresu,

–

sprawdzian postępów określający poziom wiedzy teoretycznej i praktycznej.

4. Sprawdzian osiągnięć z instrukcją dla ucznia oraz zestaw pytań sprawdzających Twoje

opanowanie wiedzy z zakresu całej jednostki. Rozwiązując sprawdzian postępów

powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś materiał tak

lub nie. Zwróć szczególną uwagę na problemy ochrony środowiska i przepisy UE w tym

zakresie. Opanowanie wiedzy i umiejętności praktycznych z tej jednostki modułowej jest

bardzo ważne w dalszej nauce i we właściwym wykorzystaniu surowca skórzanego.

5. Wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka modułowa „Ocena jakości skór wyprawionych”, której treść teraz poznasz

stanowi jeden z elementów modułu 311[09].Z6 „Organizacja procesu produkcji skór”, który

jest zilustrowany na schemacie zamieszczonym na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie realizacji programu musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

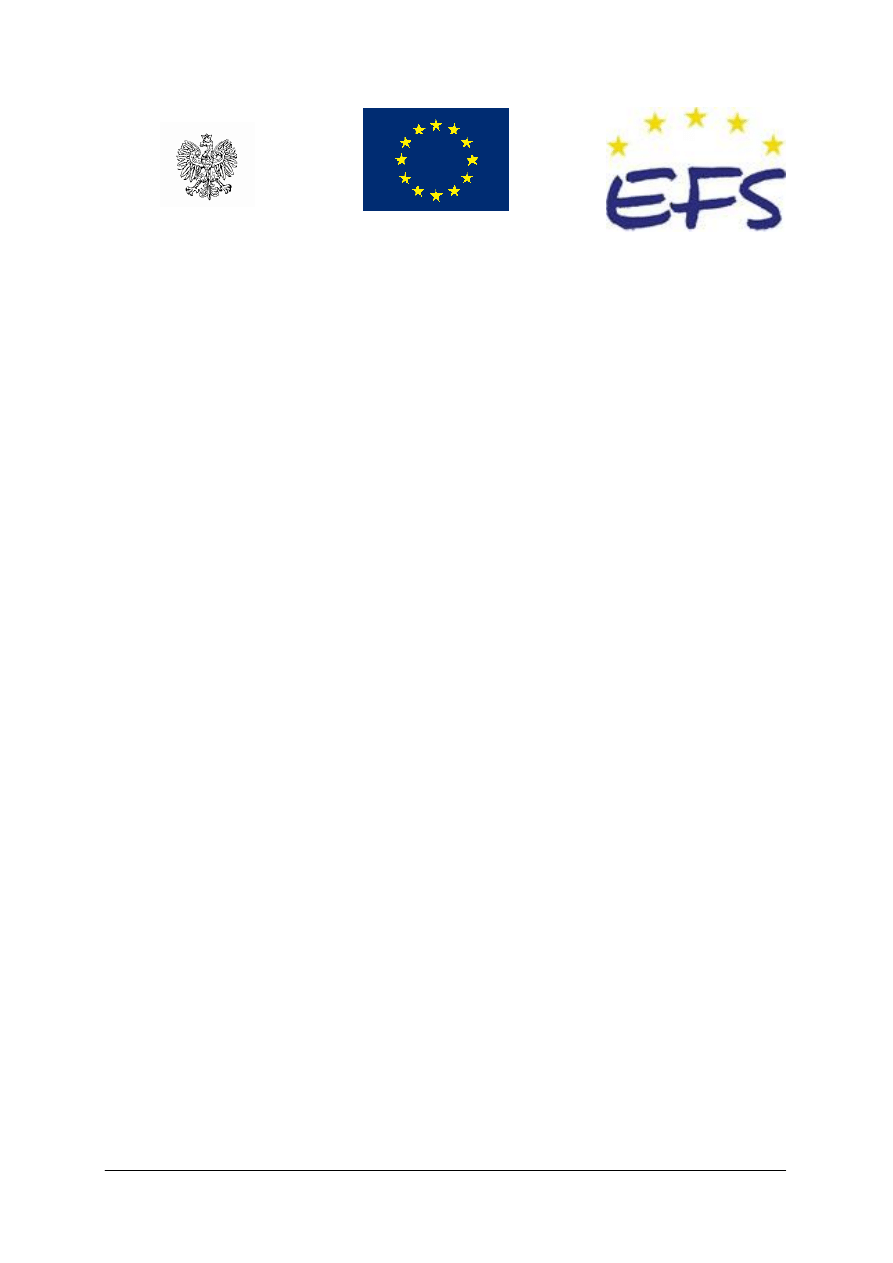

Schemat układu jednostek modułowych

311[09].Z5.03

Ocena jakości skór

wyprawionych

311[09].Z5.01

Posługiwanie się dokumentacją

wyprawy skór

311 [09].Z5

Organizacja procesu

produkcji skór

311[09].Z5.02

Prowadzenie kontroli

międzyoperacyjnej procesu wyprawy

skór

311[09].Z5.04

Przygotowanie skór wyprawionych

do obrotu towarowego

311[09].Z5.05

Prowadzenie procesów

czyszczenia i renowacji wyrobów

skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

rozpoznawać wady i uszkodzenia skór surowych,

–

przeprowadzać wszystkie procesy wyprawy skór,

–

rozsortować skóry surowe i skóry po procesie wstępnego wykończania,

–

charakteryzować właściwości skór po procesach: moczenia, wapnienia, piklowania,

garbowania, barwienia, natłuszczania i wykończenia właściwego,

–

charakteryzować powłoki wykończalnicze skór,

–

dobierać metody fizycznych i chemicznych badań półproduktów skórzanych,

–

posługiwać się dokumentacją techniczną,

–

korzystać z różnych źródeł informacji zawodowych,

–

wykonywać wszystkie prace zgodnie z przepisami BHP i ochrony przeciwpożarowej,

–

stosować odzież i środki ochrony osobistej,

–

udzielać pierwszej pomocy osobom poszkodowanym,

–

pracować w grupie i indywidualnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

dokonać podziału skór wyprawionych na poszczególne grupy asortymentowe,

–

określić właściwości skór wyprawionych,

–

rozpoznać rodzaje skór wyprawionych na podstawie sposobu wykończenia,

–

określić czynniki wpływające na jakość skór,

–

zidentyfikować wady i uszkodzenia skór wyprawionych,

–

odczytać wskaźniki oceny jakościowej skór wyprawionych na podstawie norm,

–

zastosować metody oceny jakości skór,

–

określić jakość skór wyprawionych na podstawie norm, punktacji wad i uszkodzeń oraz

technicznych warunków odbioru,

–

dokonać podziału skór na grupy i rodzaje asortymentowe,

–

zakwalifikować skóry wyprawione do określonego gatunku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Właściwości skór gotowych. Ocena organoleptyczna

4.1.1.

Materiał nauczania

Końcowym produktem wyprawy skór jest produkt gotowy, który nazywany jest skórą

gotową lub wyprawioną. O właściwościach skór gotowych decyduje struktura skóry oraz jej

skład chemiczny. Aby otrzymać produkt gotowy, skórę należy poddać różnym procesom

fizycznym, chemicznym i mechanicznym w celu jej uszlachetnienia.

Skóra gotowa, w odróżnieniu od surowej jest odporna na szkodliwe działanie bakterii

i nabiera odpowiednich cech, zależnych od rodzaju produkowanego asortymentu. Bardzo

ważną właściwością skóry gotowej jest utrzymanie odpowiednio ścisłego charakteru

włóknistego, który nie ulega zmianom przy różnych temperaturach. Skóra jest wytrzymała na

rozciąganie i ścieranie. Jest lekka, elastyczna, giętka, trudnopalna i odporna na działanie

wody.

Skóra jest materiałem o bardzo szerokich możliwościach zastosowania. Zależnie od

potrzeby i procesu garbowania ta sama skóra może być ścisła, jędrna i odpowiednio sztywna

lub miękka, umiarkowanie ciągliwa i wytrzymała na rozciąganie.

Skóry gotowe mają najczęściej barwę zależną od zastosowanych metod garbowania.

Rodzaj garbowania najłatwiej określa się przez nacięcie skóry w części przyogonowej

i obserwowanie barwy przekroju, co przedstawia tabela 1.

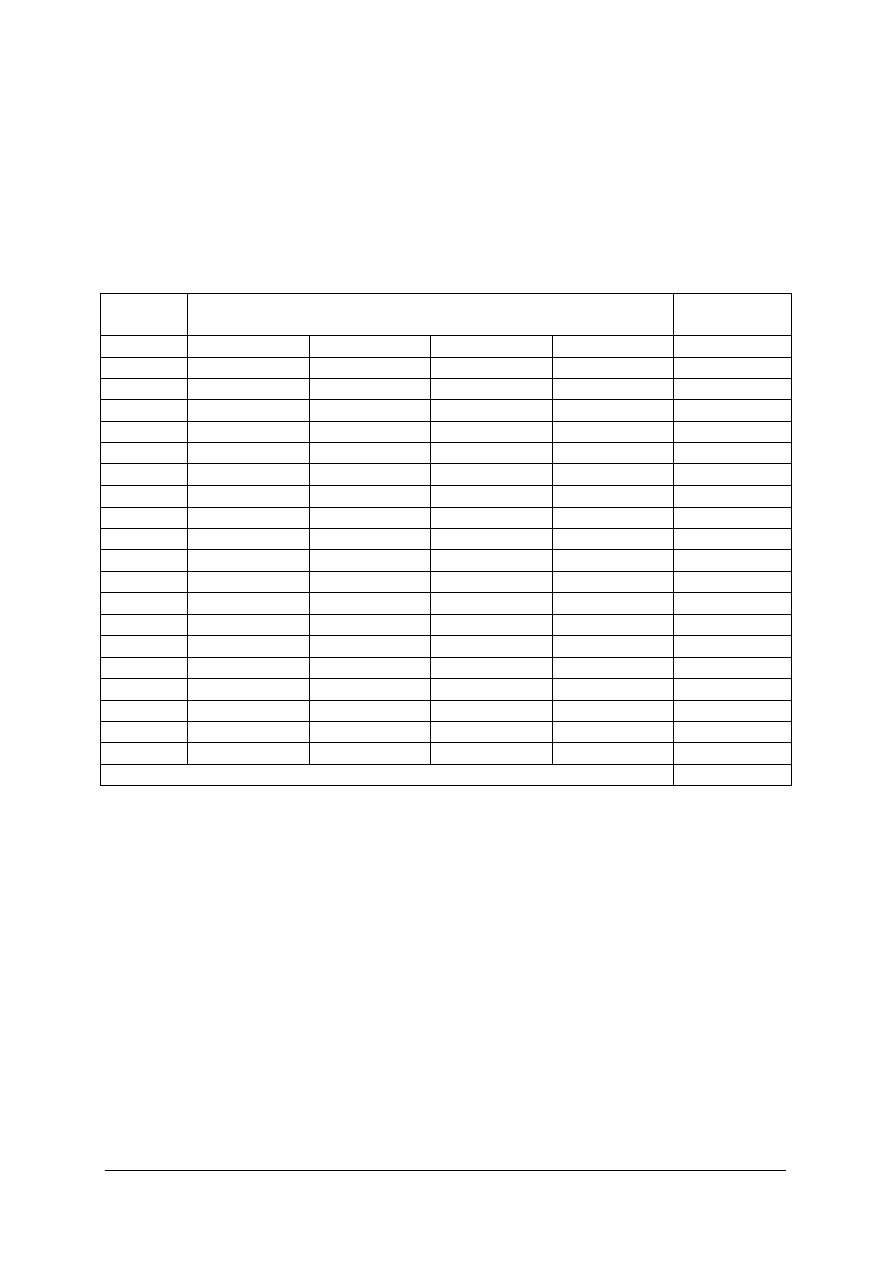

Tabela 1. Rozpoznanie rodzaju garbowania w oparciu o zabarwienie przekroju skóry [1, s. 59]

Rodzaj garbowania

Zabarwienie przekroju skóry

Garbowanie roślinne i syntanowe

Garbowanie chromowe (jednokąpielowe)

Garbowanie chromowe (dwukąpielowe)

Garbowanie glinowe i siarkowe

Garbowanie tłuszczowe

Brunatne w różnych odcieniach

Jasnoniebieskie

Jasnozielone

Białe

Jasnożółte

W przypadku skór barwionych na całym przekroju ten sposób rozpoznania rodzaju

garbowania jest niemożliwy i należy zastosować inne wskaźniki rozpoznawcze, jak np.

spopielenie skóry: popiół bezbarwny – garbowanie roślinne, popiół zielonkawy – skóry

chromowe lub próba z wodnym roztworem soli żelazawych: zabarwienie ciemnogranatowe –

dla skór garbowanych roślinnie lub czarne z odcieniem zielonkawym – dla skór chromowych.

W życiu codziennym spotyka się gotowe wyroby skórzane, których rodzaj surowca

trudno jest określić. Napotyka się trudności w odróżnieniu skór owczych, kozich lub psich,

a także skór bydlęcych i skór końskich. Łatwiej jest odróżnić rodzaje surowca w całych

skórach gotowych niż w wyciętych elementach lub wykonanych z nich wyrobów.

W przypadku stosowania grubych warstw powłok kryjących, lico skóry zatraca swój

charakterystyczny deseń i wówczas jakiekolwiek rozpoznanie surowca „na oko” jest prawie

niemożliwe. Często pomocne jest porównanie lica ocenianych skór z rysunkiem skór

bydlęcych, cielęcych, kozich, i owczych przedstawionych na rysunku 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

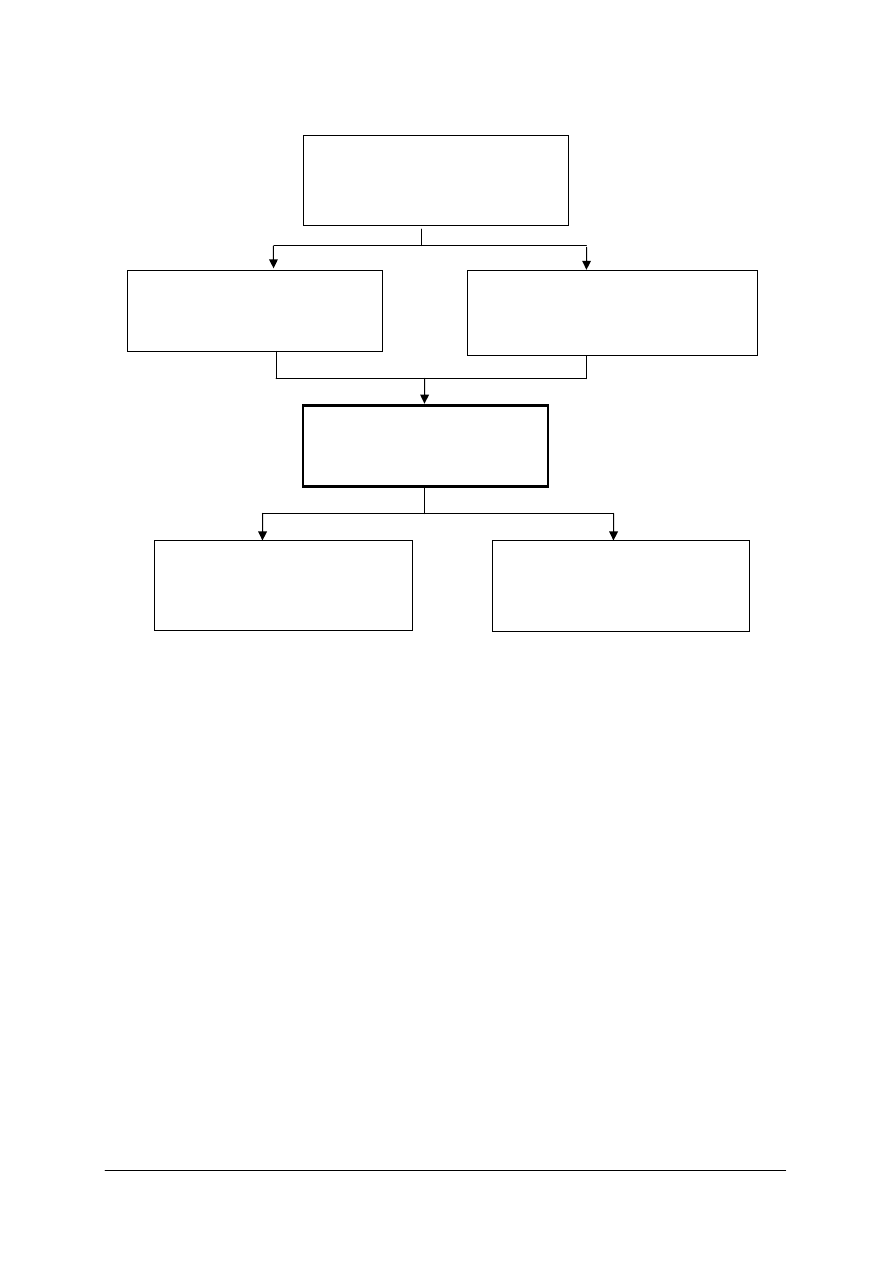

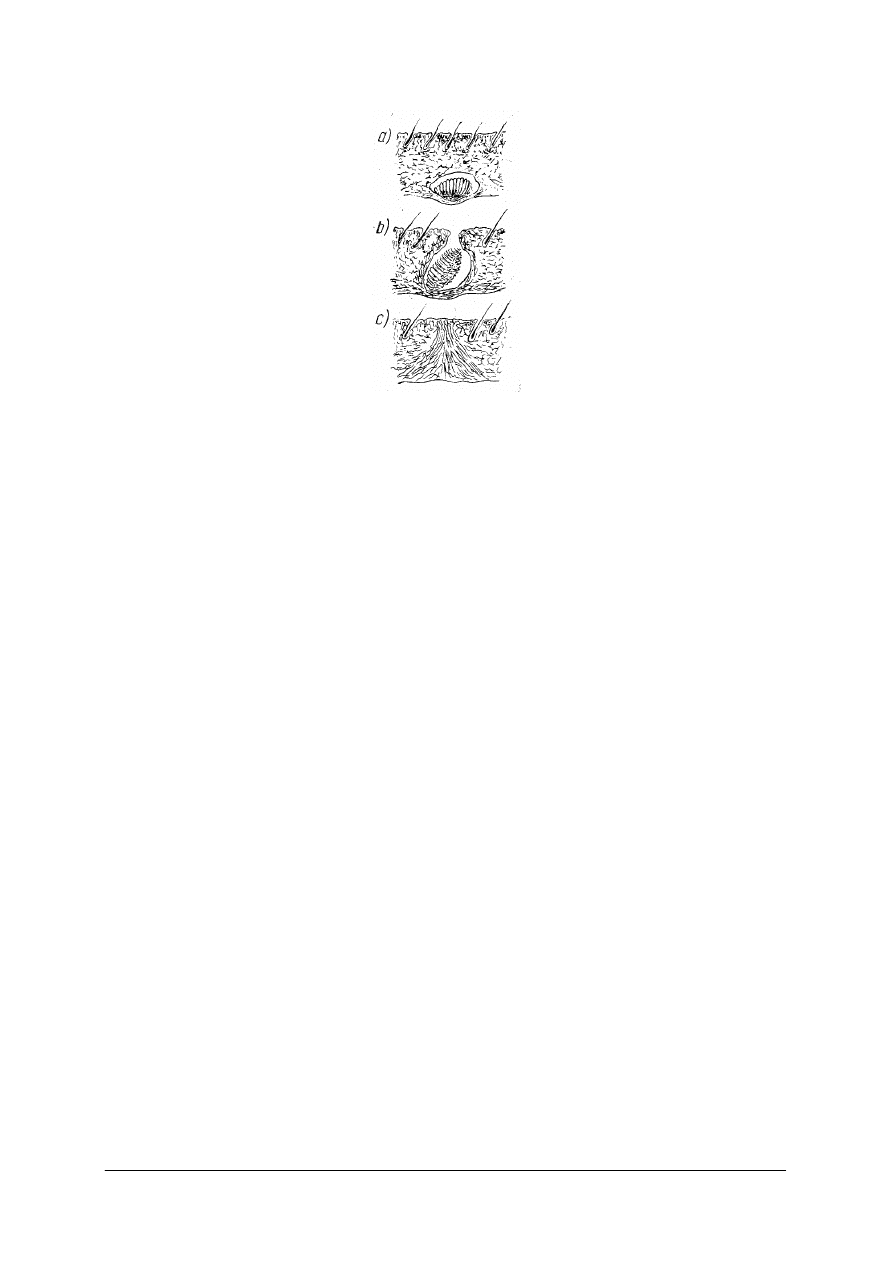

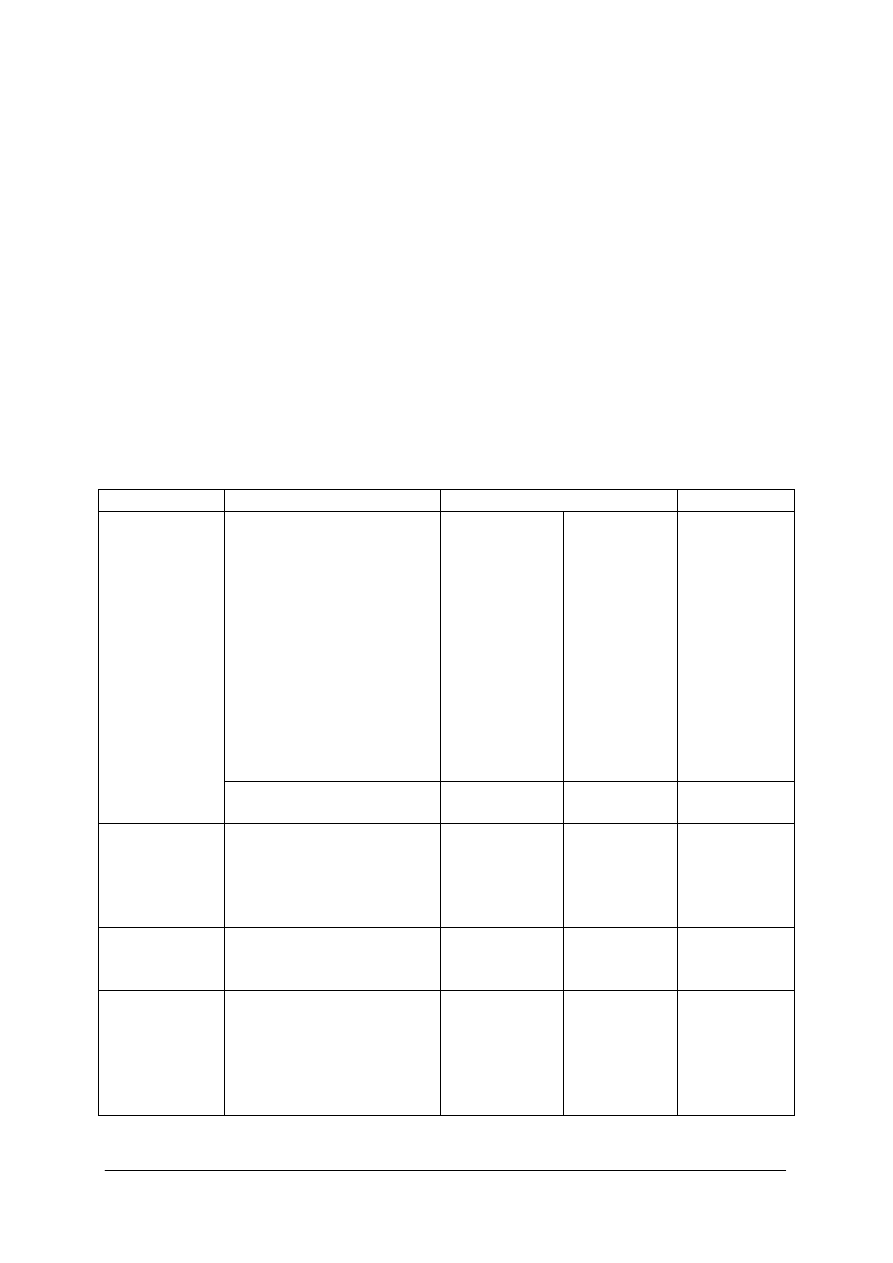

Rys. 1. Rysunek lica skóry [16, s. 209]: a) bydlęcej, b) cielęcej,

c) końskiej, d) owczej, e) koziej, f) świńskiej

Ustalenie rodzaju surowca w skórach całych oraz w wyciętych elementach polega także

na badaniu skór od strony lica i mizdry, posługując się lupą optyczną lub mikroskopem.

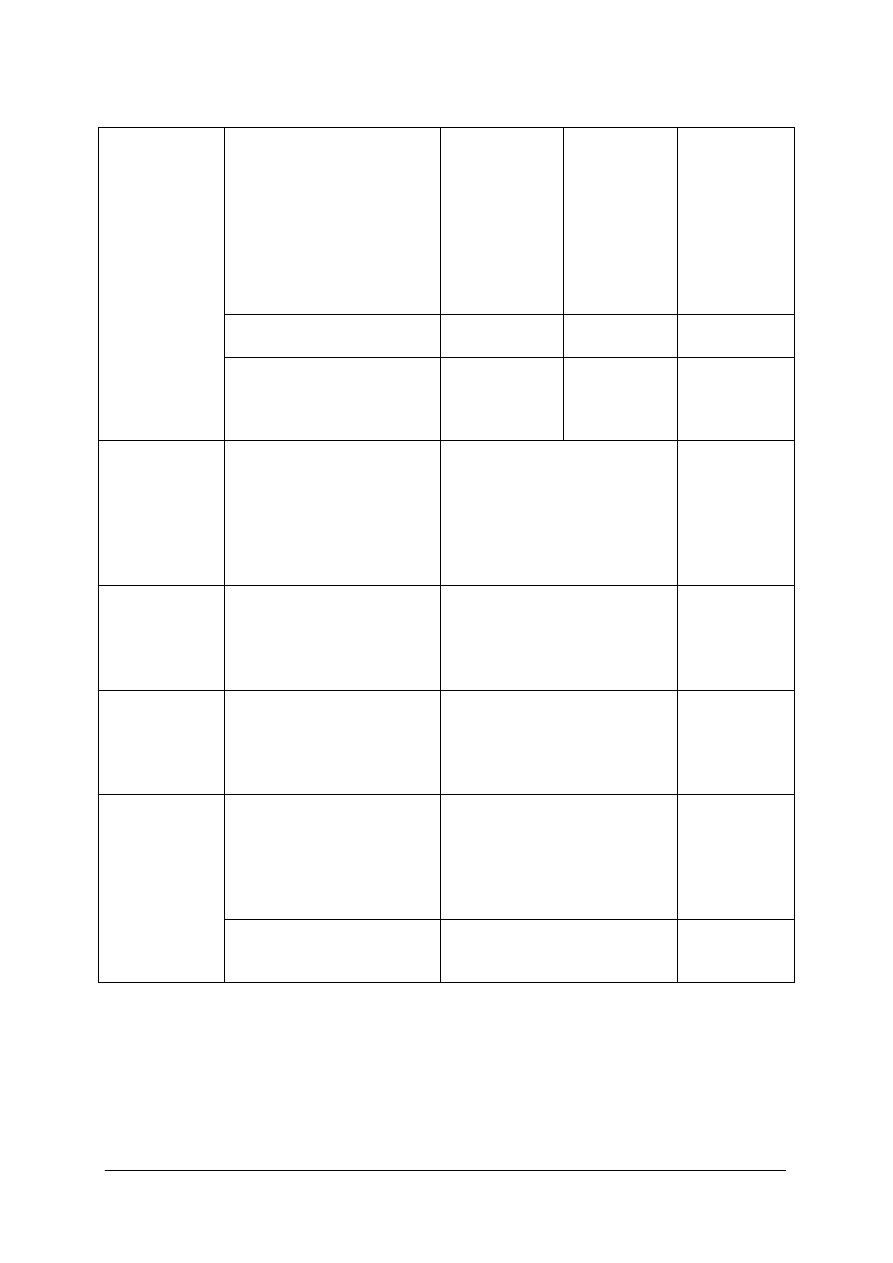

Rys. 2. Schemat budowy mikroskopu optycznego [autor]: a) okular; b) tubus;

c) rewolwer obiektywowy; d) obiektywy; e) stolik; f) kondensor; g) przesłona;

h) lusterko; i) podstawa; j) statyw; k) śruba mikrometryczna; l) śruba makrometryczna

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Określa się również charakter lica i gładkość powierzchni. Otworki po włosach dają

różne rysunki lica dla poszczególnych rodzajów skór.

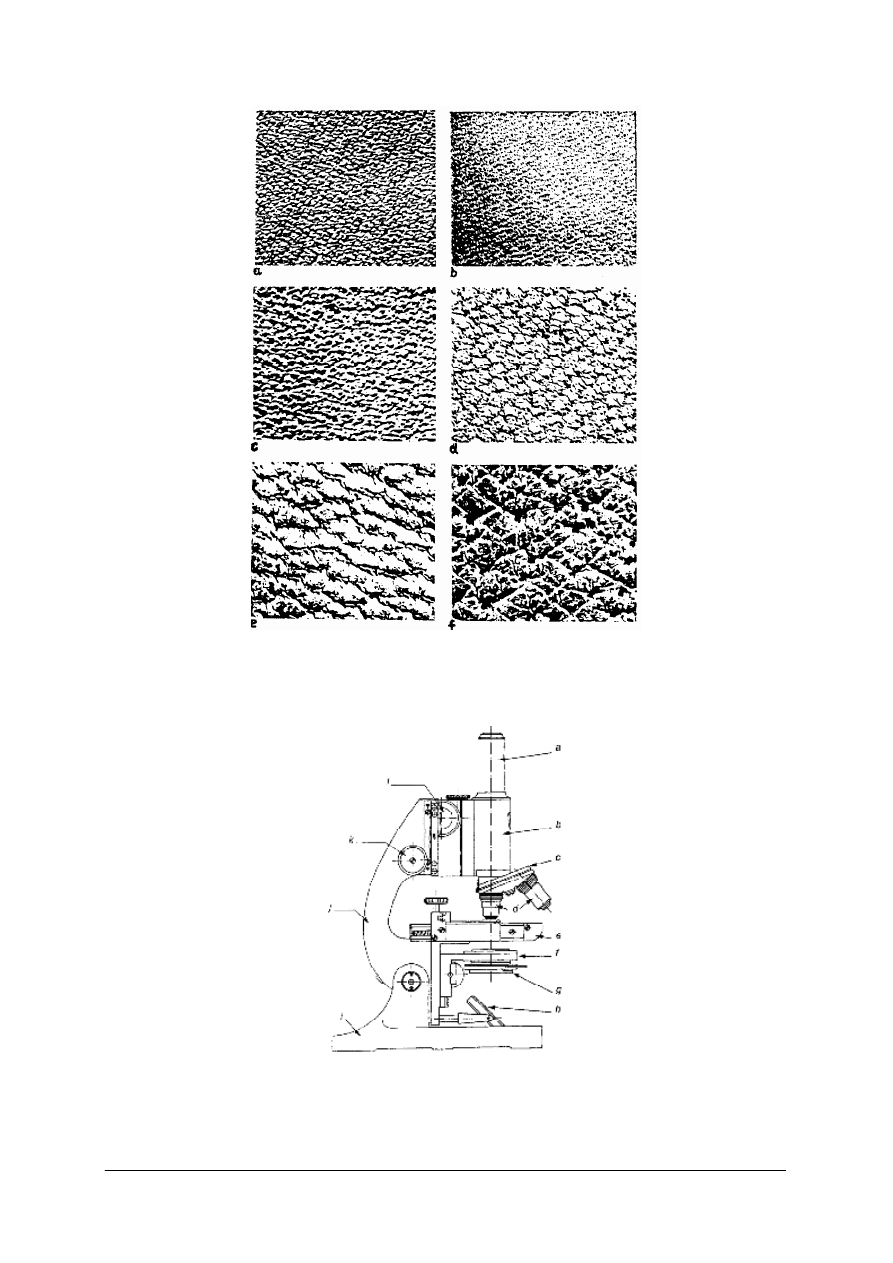

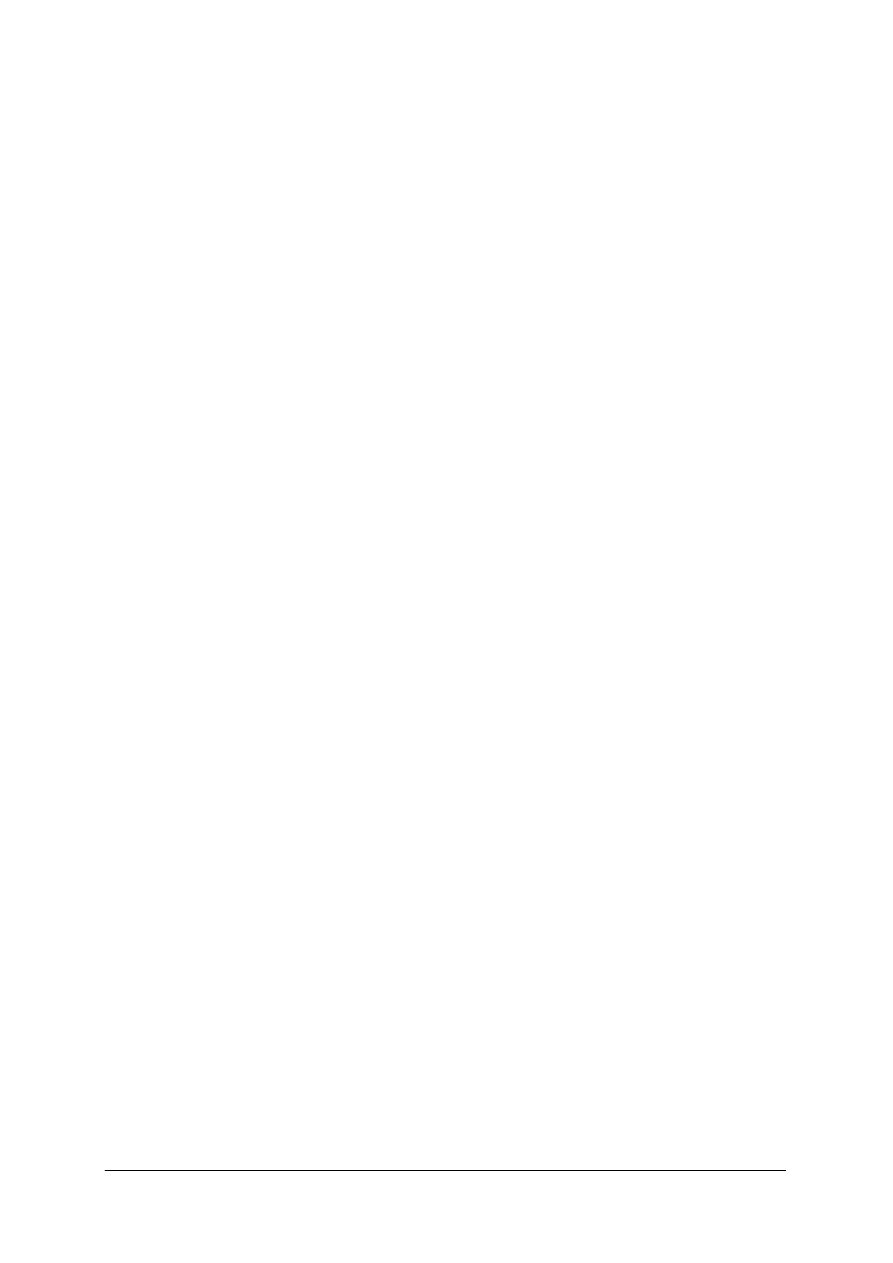

Rys. 3. Desenie lica skór wyprawionych [11, s. 63]: a) skóry bydlęcej,

b) skóry końskiej, c) skóry koziej, d) skóry owczej

Skóry cielęce mają gładką powierzchnię lica z gęsto występującymi na niej małymi

otworkami włosowymi, które nadają skórze delikatny rysunek lica. Włókno od strony mizdry

jest równomiernie rozłożone, krótkie i zwarte.

Skóry bydlęce mają otworki włosowe znacznie większe niż skóry cielęce i rzadko

rozrzucone po całym licu. Lico skóry jest mniej gładkie i wykazuje różnego rodzaju

uszkodzenie.

Skóry końskie – lico skóry jest mniej gładkie niż skór cielęcych i wykazuje otworki

włosowe o zmiennej, stosunkowo dużej średnicy.

Mizdra skór bydlęcych i końskich jest szorstka, o grubych luźno splecionych włóknach

kolagenowych

Skóry kozie – odróżnia się od skór owczych wg ułożenia otworków włosowych.

W skórach kozich grupują się one po 2–5 otworków po włosach rdzeniowych i 4–8 po

włosach puchowych; układ taki daje sfalowany szereg podwójnie ułożonych otworków.

Lico skór owczych wykazuje podobne ułożenie otworków włosowych, ale ułożonych nie

tak prawidłowo jak w skórach kozich: są one bardziej rozrzucone. Całe skóry owcze można

odróżnić od kozich przez porównanie profilów skóry gotowej. Kark skóry koziej jest zwykle

nieco szorstki, czego nie obserwuje się w skórach owczych. Skóra kozia jest wydłużona

w linii grzbietowej, skóra owcza ma krótki i gruby kark. Mizdra skóry koziej, w odróżnieniu

od owczej, wykazuje ślady żył podobnie jak w skórach cielęcych.

Rozpoznanie skór innych, a przede wszystkim świńskich nie przedstawia żadnych

trudności. Otworki po szczecinie są rozrzucone rzadko, przechodzą przez całą grubość skóry.

Ten charakterystyczny rysunek lica i plamki od strony mizdry są widoczne gołym okiem.

Skóry pokrywane grubą warstwą powłoki kryjącej utrudniają rozpoznanie surowca,

z którego pochodzą. W tym przypadku istotne jest rozróżnianie skór z naturalnym licem od

dwoin pokrywanych. Skóry gotowe w całości pokryte powłokami kryjącymi mają

prawidłowy profil, większą ciągliwość i miękkość. Dwoiny mają najczęściej nieregularny

profil i wykazują w dotyku charakter ceraty.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ocena organoleptyczna skór gotowych

Ocena skór gotowych ma na celu stwierdzenie jakości i wartości użytkowej. Badanie

organoleptyczne skór przeprowadza się za pomocą wzroku i dotyku. Metody te są najczęściej

stosowane w warsztatach produkcyjnych. Dokładność ich wykonania zależy od fachowości

pracownika. Głównym celem badań organoleptycznych jest stwierdzenie cech zewnętrznych

skóry gotowej oraz ustalenie jej wad i uszkodzeń.

Ocena zewnętrznego wyglądu skóry

Przy ocenie wyglądu zewnętrznego każdej skóry należy zwrócić uwagę na jej profil.

W zależności od rodzaju skór profil towaru gotowego jest różny i ma dla każdego z nich

określony kształt i wymiar. Skóry gotowe występują w postaci skór całych, połówek

kruponów, szczupaków, boków, karków. Po zapoznaniu się z wielkością i grubością badanej

skóry należy przeprowadzić ocenę od strony lica i mizdry. Lico skóry powinno być czyste,

bez nalotów, przy zginaniu nie może pękać. Lico skóry nie może mieć wad spowodowanych

stanem chorobowym, musi być ściśłe, wygładzone, bez pofałdowań, zadraśnięć i innych

mechanicznych uszkodzeń.

W celu zbadania wytrzymałości lica skór miękkich na pękanie wykonuje się „próbę

klucza”, która polega na tym, że wzdłuż mizdry przeciąga się trzpień klucza odpowiednio

naciskając od strony lica: lico skóry nie powinno pękać pod naciskiem.

Skóry podeszwowe – zgina się na walcu o średnicy 7 cm, skóry blankowe zaś na ołówku,

a skóry juchtowe składa się na czworo i podczas badania skóry nie powinny ulegać pękaniu.

Przeprowadza się także ocenę od strony mizdry. Mizdra wszystkich skór powinna być

czysta, bez resztek tkanki podskórnej, żył, bez zabrudzeń chemikaliami i farbami. Skóry

twarde mogą mieć widoczne na mizdrze ślady po naczyniach krwionośnych.

Ocena barwy skóry

Skóry garbowania roślinnego wykończone w kolorze naturalnym powinny wykazywać

jednakowe zabarwienie na całej powierzchni od jasno- do ciemno brunatnego. Na

powierzchni lica skór garbowanych roślinnie nie powinny występować naloty, smugi

i zacieki, które są spowodowane niewłaściwym postępowaniem w czasie garbowania. Na

skórach galanteryjnych z nieznacznymi uszkodzeniami lica wytłacza się desenie lub pokrywa

grubą warstwą apretury w kolorach ciemnych. Biorąc pod uwagę, że większość barwników

roślinnych jest nieodporna na światło i ulega pewnym zmianom, skóry galanteryjne pokrywa

się powierzchniowo garbnikami odpornymi na światło (do takich należy np. sumak). Badanie

trwałości wybarwienia na światło przeprowadzić można laboratoryjnie poddając próbę

naświetlaniu promieniami ultrafioletowymi (lampą kwarcową) umieszczoną w odległości ½

m od próbki przez okres 3 godzin. Trwałość określa się przez porównanie zabarwienia próbki

naświetlanej z nienaświetlaną.

Skóry garbowania chromowego lub innego barwione w różnych kolorach powinny mieć

równomierne zabarwienie na całej powierzchni. Nie mogą wykazywać plam, smug

i zacieków. Kolor musi być czysty. Żywe wybarwienie powinno sięgać głęboko w skórę.

Stopień przeniknięcia barwnika obserwuje się na przekroju skóry. Skóry galanteryjne i na

wierzchy obuwia są wybarwione powierzchniowo, zaś skóry odzieżowe, rękawiczkowe,

welurowe oraz nubukowe powinny być przebite barwnikami na całym przekroju skóry.

Większość skór miękkich garbowania chromowego pokrywa się farbami kryjącymi.

Takie apretury kryjące powinny dokładnie kryć lico skóry, utrzymując jego charakter.

Oceniając skóry wierzchowe obuwiowe, galanteryjne, odzieżowe i rękawiczkowe należy

przeprowadzić badanie wytrzymałości wybarwienia na tarcie suche i mokre. Wskaźnik ten

jest decydującym w ocenie towaru gotowego szczególnie ważne jest dla skór odzieżowych

i rękawiczkowych. Poza tym oznaczeniem ważna jest próba wytrzymałości na pranie, która

charakteryzuje skóry miękkie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Elastyczność skór

Elastyczność różnych asortymentów skór określa się w zależności od przeznaczenia

skóry. Skóry podeszwowe powinny być twarde, sztywne i sprężyste przy zginaniu. Skóry

podeszwowe przeznaczone do wyrobu obuwia sztywnego powinny wykazywać mniejszą

sztywność i być bardziej elastyczne od wyżej opisanych.

Skóry na wierzchy obuwia muszą być miękkie, elastyczne, ale niezbyt ciągliwe.

Ciągliwość skór rękawiczkowych jest warunkiem odpowiedniej jakości wyrobu gotowego.

Badanie elastyczności skór miękkich przeprowadza się organoleptycznie. Najprostszym

sposobem oceny stopnia elastyczności skór jest ich zginanie i różnorodne wyciąganie.

Równomierność wygarbowania

Równomierność wygarbowania jest ważnym wskaźnikiem jakości wyrobu gotowego.

Niebarwione skóry garbowania roślinnego odpowiednio wygarbowane na przekroju wykazują

jednolite i równomierne zabarwienie. Skóry źle wygarbowane mają w części środkowej

jaśniejszą barwę, a niekiedy jest widoczny jasny pasek tzw. „zakalca”. Dla skór garbowanych

chromowo stopień wygarbowania określa się w próbie gotowania, którą poznałeś w jednostce

modułowej 311{09).Z5.03.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń

1. Co to jest skóra gotowa, wyprawiona?

2. Jakie są właściwości skóry gotowej?

3. W jaki sposób można określić rodzaj garbowania skór?

4. W jaki sposób określamy rodzaj surowca, z którego otrzymano produkt gotowy?

5. Co to jest ocena organoleptyczna i w jaki sposób się ją przeprowadza?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ rodzaj garbowania skór naturalnych i barwionych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) obejrzeć dokładnie otrzymane próbki skór,

4) naciąć skóry,

5) określić zabarwienie przekroju skóry,

6) zabarwić przekrój skóry roztworem siarczanu żelazawego,

7) sprawdzić zabarwienie przekroju skóry,

8) odważyć po ok. 2 g rozdrobnionych skór,

9) spopielić próbki skór w tyglach porcelanowych,

10) rozetrzeć na białym papierze otrzymane popioły,

11) określić kolory popiołów,

12) określić rodzaj garbowania,

13) zapisać spostrzeżenia i wnioski w dzienniczku ćwiczeń.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Wyposażenie stanowiska pracy:

−

instrukcja do wykonania ćwiczenia,

−

próbki skór do badań,

−

nóż lub skalpel,

−

tygle porcelanowe,

−

palniki gazowe,

−

szczypce laboratoryjne,

−

trójkąt ceramiczny,

−

statyw do spalania,

−

wyciąg laboratoryjny,

−

siarczan żelazawy 3% roztwór wodny,

−

odzież ochronna,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Określ rodzaj skór wyprawionych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy,

3) obejrzeć próbki skór,

4) obserwować przy pomocy lupy lub mikroskopu optycznego lico skór,

5) narysować w zeszycie rysunek lica badanych próbek,

6) porównać zaobserwowane rysunki lica z tablicami rysunków lica poszczególnych

rodzajów skór,

7) zapisać swoje obserwacje i wyciągnąć wnioski.

Wyposażenie stanowiska pracy:

−

próbki skór wyprawionych bydlęcych, cielęcych, końskich, świńskich,

−

lupa optyczna,

−

mikroskop optyczny,

−

tablice z rysunkami lica różnych rodzajów skór,

−

przybory do rysowania,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj porównania skór owczych i kozich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy,

3) obejrzeć dokładnie otrzymane próbki skór,

4) obserwować za pomocą lupy lub mikroskopu rysunek lica otrzymanych próbek,

5) narysować w zeszycie rysunek lica poszczególnych próbek skór,

6) zaznaczyć na rysunku wyraźnymi kropkami otworki po włosach rdzeniowych,

a delikatnymi punktami otworki po włosach puchowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

7) porównać rysunki wyglądu lica próbek i określić rodzaj skóry,

8) zapisać swoje obserwacje i wyciągnąć wnioski,

9) przedstawić na forum grupy sposób odróżniania skóry koziej od owczej.

Wyposażenie stanowiska pracy:

−

próbki licowe skór kozich i owczych,

−

lupa optyczna,

−

mikroskop optyczny,

−

papier i przybory do rysowania,

−

plansze z rysunkami lica różnych skór,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Wskaż różnice pomiędzy skórami z poprawionym licem a dwoinami wykończonymi

farbami kryjącymi

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy w laboratorium chemicznym,

3) przygotować próbki skór i dwoin wykończonych farbami (apreturami) kryjącymi,

4) zmyć warstwy kryjące z próbek skór i dwoin acetonem,

5) wypłukać próbki w wodzie z dodatkiem kwasu octowego,

6) osuszyć próbki,

7) porównać różnice między dwoinami, a skórami licowym,

8) zapisać w zeszycie spostrzeżenia i wnioski.

Wyposażenie stanowiska pracy:

−

próbki skór i dwoin z poprawionym licem,

−

aceton,

−

10% r-r wodny kwasu octowego,

−

zlewki szklane,

−

wata lub ściereczka płócienna,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 5

Dokonaj oceny organoleptycznej skór gotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) pobrać skóry do przeprowadzenia analizy,

4) obejrzeć dokładnie skóry otrzymane do oceny,

5) ocenić barwę skóry:

-

pocierać tamponem z waty lub kawałkiem białej bawełnianej tkaniny powierzchnię

lica w jedną i drugą stronę ok. 20 razy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

-

pocierać zwilżonym tamponem z waty powierzchnię lica w jedną i drugą stronę ok.

20 razy,

-

porównać zmianę odcienia barwy skóry w miejscu pocierania i stopień zabrudzenia

tamponu,

6) opisać elastyczność skóry,

7) zbadać równomierność wygarbowania skór roślinnych:

-

wyciąć ze skóry roślinnej podeszwowej pasek skóry o szerokości 0,6–0,8 mm,

-

zanurzyć pasek w 10% roztworze kwasu octowego na ok. 15 minut,

-

wyjąć pasek z kąpieli i oglądać „pod światło” – miejsca niedostatecznie

wygarbowane są przeźroczyste,

8) zbadać równomierność wygarbowania skór chromowych:

-

wyciąć kawałki skóry o wymiarach 5 × 8 cm i obrysować na papierze

milimetrowym,

-

zanurzyć kawałki skóry we wrzącej wodzie na okres 5 minut,

-

wyjąć skórki i obrysować je na poprzednich konturach,

-

określić stopień zmiany wymiarów liniowych próbki – zmiana wymiarów o 10%

świadczy o niedostatecznym wygarbowaniu skóry,

9) scharakteryzować i przedstawić na forum grupy skórę otrzymaną do oceny.

Wyposażenie stanowiska pracy:

−

skóry roślinne i chromowe,

−

kwas octowy 10%,

−

zlewki szklane,

−

papier i przybory do rysowania,

−

ręczniki papierowe,

−

wata lub tkanina bawełniana biała,

−

przepisy bhp,

−

odzież ochronna,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) ocenić rodzaj garbowania skóry wyprawionej?

¨ ¨

2) określić rodzaj skóry gotowej?

¨ ¨

3) scharakteryzować wygląd lica różnych rodzajów skór?

¨ ¨

4) odróżnić dwoinę krytą od skóry licowej z poprawionym licem?

¨ ¨

5) ocenić organoleptycznie skórę wyprawioną?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2. Właściwości chemiczne i fizyczne skór wyprawionych

4.2.1. Materiał nauczania

Skóra wyprawiona składa się z:

– nierozpuszczalnej w wodzie substancji skórnej,

– wymywalnych lub niewymywalnych substancji osadzonych między włóknami skóry

(garbniki, niegarbniki, wypełniacze),

– substancji tłuszczowych (tłuszcz naturalny lub pochodzący z użycia środków

tłuszczących),

– substancji mineralnych,

– wody.

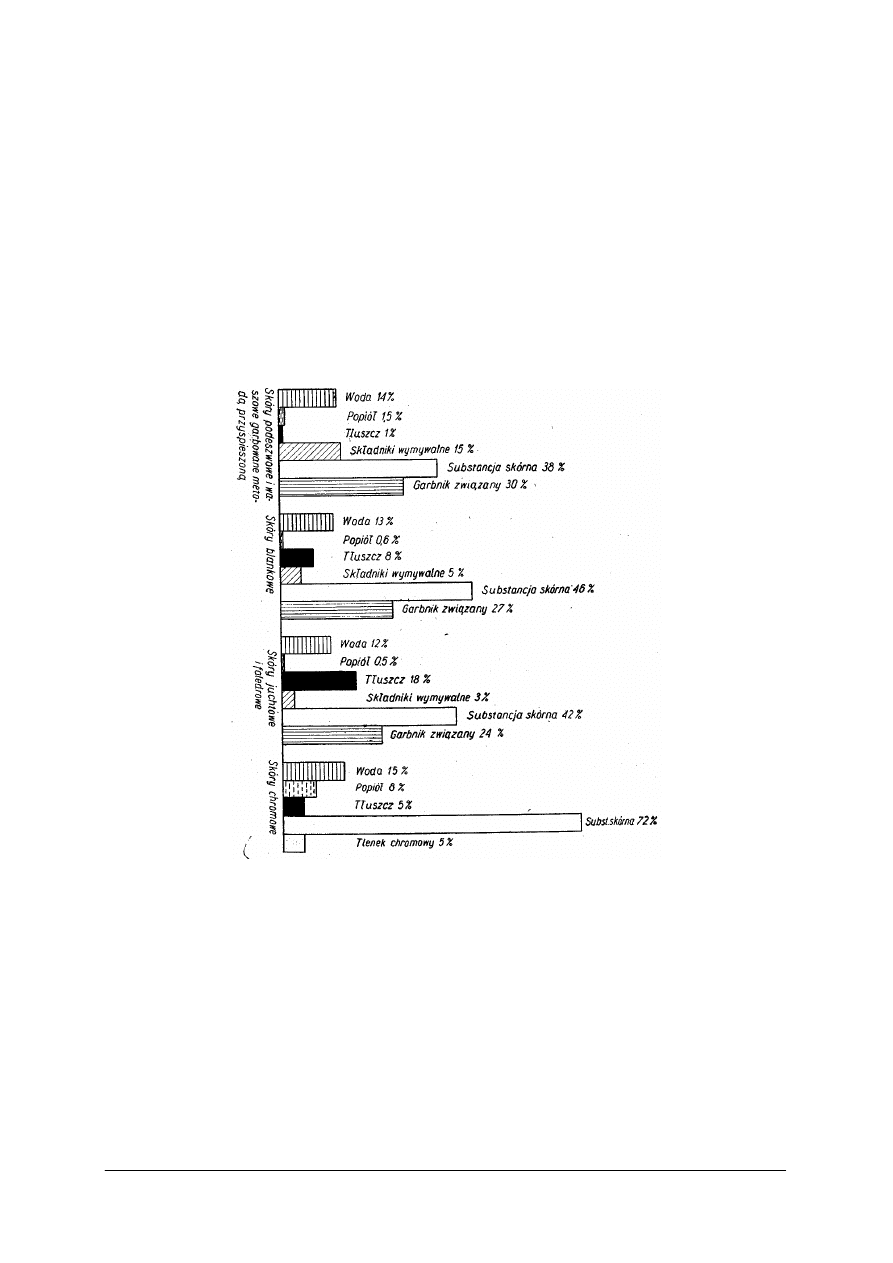

Rys. 4. Przeciętny skład chemiczny skór różnych rodzajów [18, str. 60]

Właściwości chemiczne skóry wyprawionej

Zawartość wody

Skóra jest materiałem higroskopijnym. Zawartość wody w skórze wygarbowanej jest

zależna od względnej wilgotności powietrza. Przeciętna zawartość wody w skórze

garbowanej roślinnie wynosi ok. 14%, natomiast w garbowanej mineralnie jest nieco większa.

Woda w skórze wygarbowanej występuje w postaci wolnej i związanej. Zawartość wody

w skórze zmniejsza się wraz ze wzrostem zawartości tłuszczu.

Różna zawartość wody powoduje zmiany w wielkości powierzchni skóry i jej masy. Przy

podwyższaniu wilgotności względnej powietrza skóry chromowe bardziej zwiększają swoją

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

powierzchnię od skór garbowania roślinnego. Podwyższenie wilgotności powoduje też wzrost

masy skóry, co jest bardzo istotne przy skórach podeszwowych sprzedawanych na wagę.

Zmiana wilgotności względnej powietrza z 50% na 80% spowoduje w skórze garbowania

roślinnego zawierającej 12% wody zmianę zawartości wody do 21% i przyrost masy o 11,3%.

Obowiązująca w Polsce wilgotność skóry wynosi 16%.

Zawartość wody w skórze oznacza się przez suszenie próbki skóry drobno pokrojonej

w temp. 100

o

C do stałego ciężaru (PN-P-22110:1993).

Zawartość substancji mineralnych

Każda skóra zawiera niewielkie ilości substancji mineralnych pochodzących z surowca

skóry lub z chemikaliów wapniących i garbników. W skórach garbowania roślinnego

zawartość substancji mineralnych nie powinna przekraczać 2,0% – wyższa wskazuje na

sztuczne obciążenie produktu. Zawartość substancji mineralnych jest wyższa w skórze

garbowania mineralnego oraz garbowania kombinowanego. Skóra chromowa zawiera

3,5–7,0% związków chromu w postaci Cr

2

O

3

, skóra garbowania glinowego 2–6% związków

glinu w postaci Al

2

O

3

, skóry zamszowe 1–8%.

Składniki mineralne oznacza się przez spopielenie w tyglu porcelanowym

(PN-P-22111:1974*). Skóry garbowania chromowego wykazują ogólną zawartość popiołu od

5–10%, skóry roślinne 1–2%, chromowo-roślinne 3–5%. Jeżeli zawartość popiołu przekracza

w dużym stopniu obowiązujące normy techniczne przeprowadza się analizę popiołu

i stwierdza rodzaj obciążenia skóry.

* - norma wycofana bez zastąpienia

Zawartość substancji tłuszczowych

Każda skóra wyprawiona zawiera niewielkie ilości tłuszczu naturalnego – poniżej 1%

w skórach owczych i świńskich do 10%. Zawartość tłuszczu pochodząca z operacji

natłuszczania zależy od przeznaczenia skóry i mieści się w granicach 2–25%: dla skór

chromowych na wierzchy obuwia 3–10%, dla skór juchtowych i wodoodpornych 16–25%, na

spody obuwia 2–5%. Zawartość tłuszczu ma wpływ na właściwości skóry: wytrzymałość na

rozerwanie, ciągliwość, przepuszczalność wody i powietrza, chłonność wody, przewodnictwo

cieplne, trwałość w użytkowaniu skór. Zawartość tłuszczu ma wpływ na przebieg wielu

operacji w produkcji np. obuwia czy wyrobu kaletniczego.

Tłuszcz w skórze występujący w postaci niezwiązanej oznacza się wg PN-P-22114:1974

przez ekstrakcję odpowiednim rozpuszczalnikiem.

Zawartość substancji wymywalnych wodą

Są to części składowe skóry niezwiązane z tkanką skórną (oprócz tłuszczu), które

wypełniają skórę. Zalicza się do nich: garbniki, niegarbniki oraz substancje mineralne.

Wymywalne substancje dzielą się na organiczne i nieorganiczne. Wpływają one na

właściwości fizyczne takie jak wodoodporność i odporność na zużycie.

Substancje wymywalne oznacza się (wg PN-P-22125:1992) tylko w skórach

garbowanych roślinnie i garbnikami syntetycznymi. Skóry chromowe nie mają substancji

wymywalnych wodą. Skóry podeszwowe garbowania roślinno-syntetycznego mogą zawierać

do 16% substancji wymywalnych, natomiast podpodeszwowe do 10%, skóry juchtowe do

5%. Skóry roślinne na wierzchy obuwia powinny wykazywać możliwie niską zawartość

substancji wymywalnych, ponieważ nadmierna ich ilość jest powodem sztywności

i plamistości skór.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Kwasowość skóry

Wszystkie skóry mają odczyn słabo kwaśny, lecz nie powinny być zbyt kwaśne.

Nadmierna zawartość w skórze gotowej niezwiązanych kwasów nieorganicznych wpływa

niszcząco na tkankę skórną, która po pewnym czasie ulega zniszczeniu. Kwasowość skóry

(PN-EN ISO 4045:2001) oznacza się w wyciągu wodnym przez pomiar pH i po

10-krotnym rozcieńczeniu wyciągu (różnica między tymi dwoma wartościami to liczba

dyferencji). Liczba dyferencji dla skór twardych roślinnych wynosi średnio 0,3–0,4 jednostek

pH. Jeśli różnica przekracza 0,7 jednostek pH świadczy to o obecności w skórze

niezwiązanych, mocnych kwasów szkodliwych dla włókien skóry.

Zawartość substancji skórnej

Substancja skórna jest podstawowym składnikiem skóry. W czasie wyprawy ulega ona

wygarbowaniu i ma decydujący wpływ na wartość produktu. Substancja ta w skórze gotowej

jest ściśle związana z garbnikiem. Zawartość substancji skórnej (oznaczona wg

PN-P-22117:1992) zależy do rodzaju garbowania, stopnia wygarbowania i zawartości

różnych składników wprowadzanych do skóry: garbników, tłuszczów, wypełniaczy itp.

Zawartość substancji skórnej waha się od 30–70%: dla skór podeszwowych 30–50%, a dla

skór na wierzchy obuwia 50–70%.

Zawartość garbnika związanego

Garbnik związany (PN-P-22117:1992) oznacza się tylko w skórach garbowania

roślinnego i syntetycznego. Zawartość garbnika związanego ze skórą w zależności od rodzaju

i sposobu garbowania wynosi dla skór na spody obuwia 20–30%, zaś dla skór juchtowych

15–20%.

Właściwości fizyczne skór wyprawionych

Własności fizyczne skóry zależne są od jej składu chemicznego. Są ważne, ponieważ

decydują o przydatności produktu gotowego i jej wartości użytkowej oraz dają pojecie

o zachowaniu się skóry w czasie produkcji np. obuwia i pozwalają przewidzieć jego trwałość

w czasie noszenia.

Wyniki badań fizycznych skór gotowych określają strukturę tkanki skórnej, moc splotów

włókien kolagenowych, sposób prowadzenia wyprawy skór, itp. Do najważniejszych

pomiarów fizycznych zalicza się: wytrzymałość na rozciąganie, przepuszczalność cieczy, par

i gazów, odporność na pot i rozpuszczalniki organiczne, trwałość na światło, odporność

termiczną, itp.

Sposób pobierania ze skór próbek do badań, sposób ich przygotowania oraz metody

prowadzenia badań zostały omówione w poradniku dla jednostki modułowej 311[09].Z5.O2

Wytrzymałość na rozciąganie – mierzy się siłę wyrażoną w dekaniutonach daN

(1 daN = 10 N) niezbędną do rozerwania paska skóry dzieloną na mm

2

powierzchni przekroju

skóry. Wytrzymałość na rozciąganie skór wyprawionych prawidłowo waha się w granicach

od 1 do 6 daN/mm

2

, wyższa jest dla skór chromowych, niż dla skór garbowanych roślinnie.

Wytrzymałość skór na rozciąganie jest różna w układzie topograficznym skóry, a także

w różnych kierunkach i zależy od wytrzymałości włókien kolagenowych i ukierunkowania

ich w strukturze skóry. Jest to ściśle związane z różnym rodzajem splotów włókien

kolagenowych w warstwie siatkowej skóry właściwej w różnych jej częściach. Wytrzymałość

wzdłuż linii grzbietowej jest trochę wyższa niż w kierunku poprzecznym.

Ze wzrostem zawartości tłuszczu w skórze podwyższa się wytrzymałość na rozciąganie.

Najlepsze wyniki uzyskuje się przy zawartości tłuszczu 14–16%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Bardzo ważna jest też zawartość wody w skórach, podwyższenie zawartości wody o 12%

powoduje dwukrotny wzrost wytrzymałości w skórach garbowanych roślinnie. Zwiększenie

wilgotności względnej powietrza z 35% na 75% powoduje zwiększenie wytrzymałości skór

o 40%. Wzrost wytrzymałości na rozciąganie na skutek podwyższenia wilgotności w skórze

jest wyższy w skórach garbowania roślinnego i chromowo-roślinnego niż w skórach

garbowanych chromowo.

Badania właściwości wytrzymałościowych skór, takich jak: wytrzymałość na rozciąganie,

wydłużenie, wytrzymałość na rozdzieranie czy wytrzymałość ściegu przeprowadza się przy

użyciu maszyny wytrzymałościowej zwanej zrywarką lub dynamometrem (rys. 7).

Rys. 5. Maszyna wytrzymałościowa [20]

Wydłużenie skóry (PN-EN ISO 3376:2003U) – ma szczególne znaczenie dla obuwiowych

skór wierzchnich i skór na pasy napędowe. Wzrasta przez suche wapnienie i wytrawianie.

Ciągliwość skór garbowania chromowego jest większa niż skór garbowanych roślinnie.

Ciągliwość wzrasta ze wzrostem natłuszczania. Wyraża się ją w % przyrostu długości

badanego paska skóry.

Wydłużenie skóry, czyli tzw. wydłużenie maksymalne jest to wydłużenie próbki w chwili

rozerwania wyrażone w % przyrostu długości pierwotnej. Badanie to przeprowadza się za

pomocą urządzenia zwanego zrywarką. Przy pomiarze stosuje się odpowiednią skalę, na

której odczytuje się długość początkową i końcową w chwili rozerwania próbki.

Wydłużenie skóry zależy od chemicznych i mechanicznych operacji warsztatu mokrego.

Skóra wydłużona pod działaniem nieznacznej siły rozciągającej wraca do pierwotnej

długości, gdy siła ta przestaje działać. Takie odwracalne zwiększenie długości określa się

wydłużeniem elastycznym (odkształcenie sprężyste). Wydłużenie powstałe pod wpływem

działania większej siły przez pewien okres czasu i pozostające po jej usunięciu określa się

odkształceniem trwałym (plastycznym).

Wszystkie rodzaje wydłużenia są określane ciągliwością skóry i mają zastosowanie

praktyczne, np. wydłużenie plastyczne zapewnia cholewce zdolność formowania się na

kopycie, a wydłużenie sprężyste zapewnia trwałość wytworzonego kształtu cholewki w czasie

użytkowania. Ciągliwość skóry wynika, więc bezpośrednio ze struktury przestrzennej siatki

włókien skórnych. Wydłużenie zależy od miejsca w układzie topograficznym, w kierunku

podłużnym skóry wykazują mniejszą ciągliwość niż w poprzecznym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wytrzymałość skóry na zginanie

Przy zginaniu skóry występują naprężenia, które są podobne do naprężeń występujących przy

rozciąganiu i ściskaniu. Podczas zginana skóry licem na zewnątrz lico ulega rozciąganiu,

natomiast warstwa mizdrowa ulega ściskaniu i odwrotnie. Wytrzymałość skór na zginanie

maleje wraz ze spadkiem wilgotności i zawartości tłuszczu w warstwie licowej.

Sposób badania (PN-P-22143:1974) dla skór miękkich i twardych jest różny. Skóry

miękkie bada się metodą dynamiczną wielokrotnego zginania próbki skóry we fleksometrze

firmy Bally. Przy poddawaniu skóry miękkiej wielokrotnie powtarzanym odkształceniom

występuje zjawisko zmęczenia skóry, które doprowadza do osłabienia struktury włóknistej

i w konsekwencji do pękania włókien skóry. Dobra skóra na wierzchy obuwia powinna

wytrzymać bez pęknięć 150 tys. zgięć, skóry lakierowane i boksy świńskie z poprawionym

licem powinny wytrzymać 30 tys. zgięć.

Badanie wytrzymałości skór na zginanie przeprowadza się za pomocą fleksometru

Bally’ego (rys. 5).

Rys. 6. Flexometr Bally’ego [21]

Próbki skóry mocuje się w szczękach aparatu i poddaje zginaniu z prędkością 100 zgięć

na minutę. Fazy mięcia próbki przedstawia rys. 6.

Rys. 7. Fazy mięcia próbki skóry w flexometrze Bally’ego [11, s. 82]

Wytrzymałość na zginanie lica skór twardych oznacza się przez zginanie próbki skór

licem na zewnątrz na walcu o średnicy równej dziesięciokrotnej grubości skóry, aż do zgięcia

pod kątem 180° i ustala się kąt, przy którym na licu wystąpi pękniecie.

Właściwości higieniczne skóry

Na higieniczność skór miękkich wpływa: porowatość układu włóknistego skóry,

przepuszczalność pary wodnej i powietrza oraz zachowanie się wobec wody.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Porowatość skóry

Skóra ma wyraźnie ukształtowany system porów w postaci włoskowatych kanalików. Pory

w skórze są różnego rodzaju: pory zamknięte, pory otwarte jednostronnie lub dwustronnie,

pętelkowe. Wielkość porów jest zróżnicowana od makroskopowych (po torebkach

włosowych), mikroskopowych (przestrzenie międzywłókniste) do ultramikroskopowych.

Ogólna objętość porów w skórze zależy od rodzaju surowca i od procesów wyprawy.

Z porowatością związana jest ściśle masa właściwa i masa objętościowa skóry. Masa

właściwa skóry jest masą rzeczywistą bez porów. Masa objętościowa jest to masą właściwą

pozorną z uwzględnieniem porów. Masa właściwa rzeczywista ma wartość prawie stałą,

a masa objętościowa skóry waha się w granicach dość szerokich, uzależnionych od

porowatości skóry w różnych jej częściach topograficznych.

Oznaczając masę właściwą (PN-EN ISO 2420:2003U) zanurza się zważoną próbkę skóry

w naczyniu skalibrowanym w nafcie lub ksylenie, a więc w cieczy, która wypełnia pory, a nie

ma wpływu na zmiany tkanki skórnej takich jak pęcznienie włókien i wymywanie garbnika.

Znajomość masy właściwej ma znaczenie praktyczne dla skór twardych, które są

sprzedawane wg ciężaru.

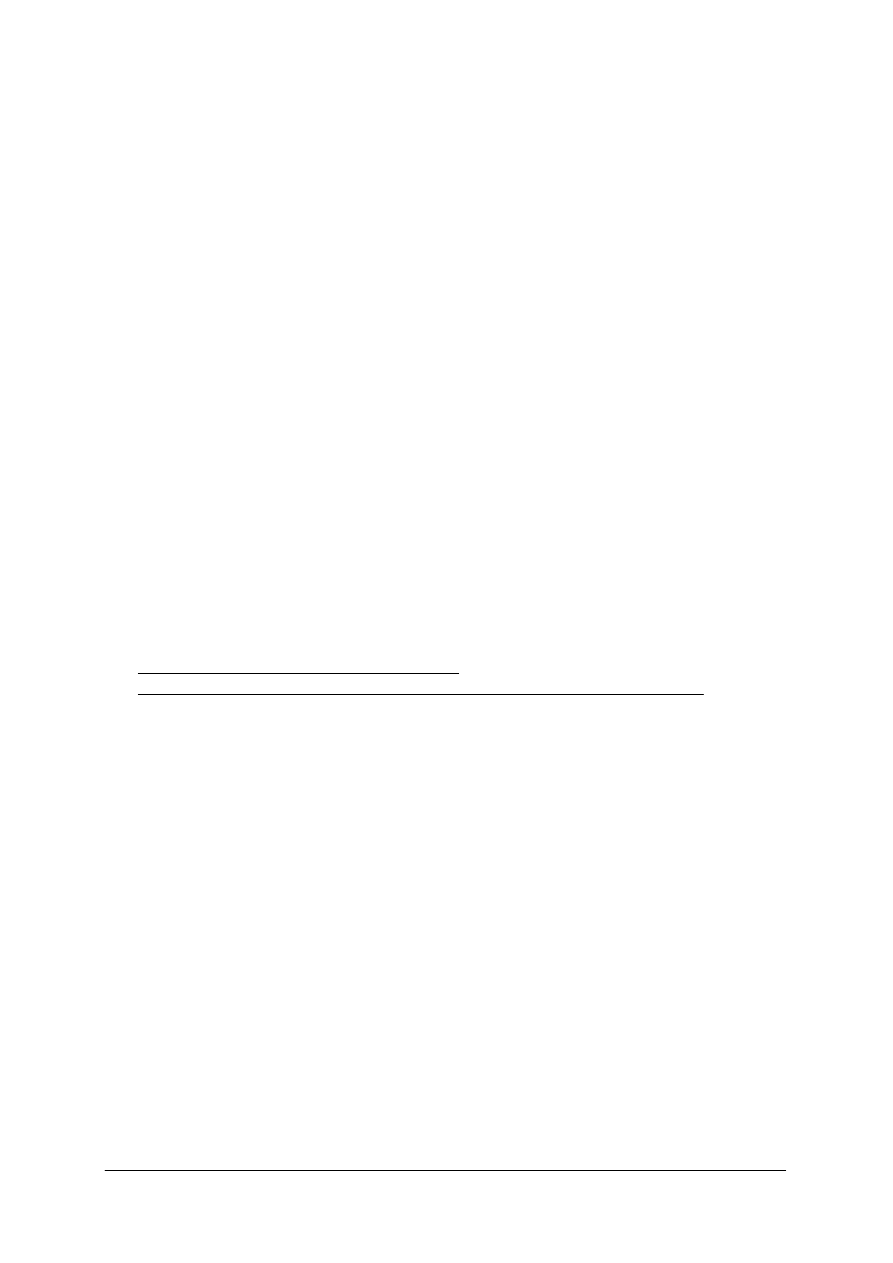

Masę właściwą i porowatość różnych rodzajów skór obrazuje tabela 2.

Tabela 2. Masa właściwa i porowatość różnych rodzajów skór [11, s. 87]

Masa właściwa [g/cm

3

]

Rodzaj skór

pozorna

rzeczywista

Porowatość

Skóry podeszwowe garbowania

roślinnego

0,9–1,2

1,4–1,5

20–47

Skóry wierzchnie obuwiowe

garbowania roślinnego

0,6–1,0

1,3–1,4

22–68

Skóry chromowe na wierzchy

obuwiowe

0,4–0,7

1,2–1,4

47–58

Przepuszczalność powietrza i pary wodnej (PN-P-22139:1971* i PN-P-22138:1998)

Zjawiska przepuszczalności powietrza i pary wodnej są w dużym stopniu do siebie zbliżone.

Zjawisko to, określane „oddychaniem” skóry, jest związane z porowatością tkanki skórnej.

Przy wzroście przepuszczalności powietrza najczęściej wzrasta i przepuszczalność pary

wodnej. Przepuszczalność pary wodnej przez skóry chromowe na wierzchy obuwia

wykończane kazeinowo wynosi ok. 50% w stosunku do skór niepokrywanych. Skóry

wykończone plastykowo mają przepuszczalność dwa razy mniejszą niż kryte farbami

kazeinowymi, a wykończone farbami nitrocelulozowymi trzy i więcej razy mniejszą.

* – norma wycofana bez zastąpienia

Nasiąkliwość skóry

Zdolność pochłaniania wody przez skórę przy jedno- lub wielostronnym zetknięciu się z nią

nosi nazwę nasiąkliwości i ma znaczenie praktyczne. Nasiąkliwość skóry oznacza się

w procentach przyrostu masy skóry po zanurzeniu próbki w wodzie (PN-EN ISO

2417:2003U). W czasie użytkowania skóra nie tylko jednostronnie styka się z wodą, lecz

także z wydzielaną przez stopę parą wodną, która powoduje jej zwilżanie z drugiej strony.

Dotyczy to nie tylko skór wierzchnich i spodowych, ale także skór na elementy wewnętrzne

obuwia. Nasiąkliwość poszczególnych skór jest różna i zależy od asortymentu: dla skór

podeszwowych – 40–50%, skór roślinnych na wierzchy – 35–45%, a dla skór

podpodeszwowych nie mniej niż 25%.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Przemakalność i przepuszczalność wody

Oznaczenie wykonuje się w warunkach dynamicznego zginania próbek skór odpowiednio

złożonych i zanurzonych jedną stroną w wodzie (PN-EN ISO 5403:2003U). Przemakalność

określa się czasem potrzebnym do przeniknięcia wody przez całkowitą grubość skóry,

natomiast przepuszczalność wody mierzy się objętością wody przepuszczonej przez próbkę

nawodnioną w umownym czasie. Na przemakalność i przepuszczalność wody duży wpływ

ma zwilżalność powierzchni i głębszych warstw włókien skóry. Jeśli powierzchnia skóry

łatwo się zwilży, to intensywność dalszej przepuszczalności wody zależy od kąta nachylenia

włókien, długości kapilar, i ich ilości, a także od zdolności pęcznienia ich pod wpływem

wody. Przemakalność i przepuszczalność zależą od sposobu garbowania oraz od ilości

i rodzaju środków impregnujących i natłuszczających.

Starzenie się skór – to zmiany w składzie chemicznym i właściwościach fizycznych na

skutek działania czasu i różnych warunków atmosferycznych. Wpływ na starzenie się skór

ma: ciepło, światło, składniki powietrza, wilgotność. Jednym ze składników wpływających na

proces starzenia skóry jest zawarty w niej wolny kwas mineralny, który określa się przez

liczbę dyferencji. Doskonałym wskaźnikiem odporności skór na różne czynniki

atmosferyczne jest próba „noszenia”, czyli użytkowania danego towaru w warunkach

naturalnych na wolnym powietrzu. Działanie czasu polega na utlenianiu tkanki skórnej oraz

wytworzeniu różnych substancji ubocznych wpływających ujemnie na trwałość skóry.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czy potrafisz wymienić skład chemiczny skóry gotowej?

2. Jaki wpływ ma zawartość wody na jakość i wartość użytkową skór twardych i miękkich?

3. Dlaczego w skórach garbowanych chromowo nie oznacza się substancji wymywalnych?

4. Jakie parametry brzeczek roślinnych mają wpływ na prawidłowy przebieg garbowania?

5. Co stanowi podstawowy składnik skóry wyprawionej?

6. Co to jest kwasowość skóry?

7. Jakie wskaźniki fizyczne skóry wyprawionej decydują o przydatności produktu

gotowego?

8. Co to jest masa właściwa rzeczywista i pozorna skóry?

4.2.3. Ćwiczenia

Ćwiczenie 1

Oznacz ilość wody w skórze gotowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy do wykonania ćwiczenia,

3) pobrać z magazynu skór gotowych 4 kawałki skór:

–

skórę podpodeszwową (bok),

–

skórę podeszwową (krupon),

–

skórę chromową (boks bydlęcy),

–

skórę juchtową,

4) zważyć kawałki skór,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

5) pozostawić skóry w pomieszczeniu (w temperaturze pokojowej) do następnych zajęć,

6) zważyć skóry,

7) obliczyć ubytek masy każdej skóry i procentowy ubytek wody,

8) zanotować w dzienniczku swoje obliczenia i wnioski.

Wyposażenie stanowiska pracy:

−

różne rodzaje skór gotowych,

−

nóż,

−

waga analityczna,

−

szkiełka zegarkowe,

−

norma PN-P-22110:1993 Skóry wyprawione – Oznaczanie zawartości wody.

Ćwiczenie 2

Oznacz orientacyjnie nasiąkliwość różnych rodzajów skór gotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy,

3) pobrać próbki skór,

4) wyciąć ze skór kwadraty o wymiarach 5 × 5 cm,

5) zważyć kwadraty skór na wadze analitycznej,

6) zanurzyć próbki skór w wodzie o temperaturze pokojowej na okres 30 minut, 2 i 5

godzin,

7) wyjąć próbki po określonym czasie i osuszyć ręcznikiem papierowym,

8) zważyć próbki na wadze analitycznej,

9) obliczyć nasiąkliwość skór po określonych czasach moczenia wg wzoru:

(b – a)

.

100

N =

__________________

[%]

a

a – waga skóry przed moczeniem

b – waga skóry po moczeniu,

10) omówić i zinterpretować wyniki oznaczeń na forum grupy.

Wyposażenie stanowiska pracy:

−

próbki skór: juchtowych, podeszwowych i boksu bydlęcego,

−

linijka,

−

nóż,

−

waga analityczna,

−

zlewki szklane,

−

ręczniki papierowe,

−

zegarek,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Wyznacz przybliżoną masę właściwą skóry wygarbowanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy do wykonywania ćwiczenia zgodnie z wymogami bhp,

3) pobrać próbki skór:

–

podeszwową garbowaną roślinnie,

–

wierzchnią garbowaną chromowo,

–

wierzchnią garbowaną roślinnie,

4) wyciąć ze skór kwadraty o boku 5 cm,

5) zmierzyć grubość próbek skór w kilku miejscach i obliczyć średnią arytmetyczną

wykonanych pomiarów,

6) zważyć na wadze analitycznej próbki skór,

7) obliczyć masę właściwą rzeczywistą każdego kawałka skóry i wynik podać w g/cm

3

,

8) zanurzyć zważone próbki skór w naczyniu miarowym zawierającym naftę,

9) określić objętość wypartej nafty jako objętość skóry z uwzględnieniem porów,

10) obliczyć masę właściwą pozorną każdego kawałka skóry i wynik podać w g/cm

3

,

11) omówić i zinterpretować wyniki na forum grupy.

Wyposażenie stanowiska pracy:

−

próbki skór: podeszwowej garbowania roślinnego, wierzchniej garbowania chromowego,

wierzchniej garbowania roślinnego,

−

nóż,

−

linijka,

−

grubościomierz,

−

waga analityczna,

−

cylinder miarowy poj. 2000 cm

3

,

−

przepisy bhp i p.poż.,

−

norma PN-EN ISO 2420:2003(U) Skóry wyprawione – Wyznaczenie masy właściwej

pozornej,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) oznaczyć zawartość wody w skórze gotowej?

¨ ¨

2) wyznaczyć masę właściwą rzeczywistą i pozorną skóry?

¨ ¨

3) w przybliżeniu określić nasiąkliwość skór wygarbowanych?

¨ ¨

4) określić wskaźniki fizyczne charakteryzujące właściwości higieniczne

Skóry gotowej?

¨ ¨

5) wyjaśnić, od czego zależy przepuszczalność powietrza i pary wodnej?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.3. Wady i uszkodzenia skór wyprawionych

4.3.1. Materiał nauczania

Wada skóry gotowej (PN-P-22202:1985 Skóry wyprawione twarde i miękkie –

terminologia) to ujemna jej właściwość, która zmniejsza jej powierzchnię użytkową lub

uniemożliwia otrzymanie wyrobu o wymaganej jakości, wynikająca z jej struktury lub

powstała na skutek uszkodzeń biologicznych, mechanicznych, chemicznych i termicznych.

Wady mogą powstawać już za życia zwierzęcia, mogą być spowodowane nieumiejętną

konserwacją surowca lub niewłaściwą wyprawą.

Wady skóry gotowej dzielimy na:

1. Wady wymierzalne, zmieniające powierzchnię użytkową skóry według przeznaczenia,

dające określić się jednostkami powierzchni,

2. Wady niewymierzalne, których nie można określić jednostkami powierzchni,

3. Wady strukturalne wynikające z ujemnych cech struktury tkanki skórnej.

Wady wymierzalne

Do grupy wad wymierzalnych zalicza się uszkodzenia biologiczne spowodowane przez

szkodniki, mikroorganizmy lub w wyniku choroby zwierzęcia oraz uszkodzenia mechaniczne

takie jak: rysy, skaleczenia, termiczne uszkodzenie lica spowodowane w czasie zdejmowania

skór z tuszy zwierzęcia, w czasie wyprawy, transportu itp.

Wady biologiczne

Blizna – jest to ślad po ranie, może być zarośnięta całkowicie lub częściowo.

W zależności od wielkości może ona w różny sposób wpływać na jakość skór wierzchnich,

a szczególnie skór licowych wykończonych anilinowo lub kazeinowo.

Łupież – powoduje uszkodzenie skór świńskich w postaci widocznych drobnych plam

matowych, gęsto rozsianych na licu skóry, często zlewających się w jedną większą plamę.

W tych miejscach lico zatraca swój naturalny rysunek.

Narośl – jest to ślad wypukły miejscowego przyrostu tkanki skórnej, powstały na skutek

różnych zmian chorobowych zwierzęcia. Wada ta jest widoczna na skórach wykończonych

z licem naturalnym.

Ospa – powoduje powstawanie charakterystycznych blizn wgłębionych w lico na skutek

choroby za życia zwierzęcia.

Uszkodzenia przez mola i skórnika – występują w postaci wąskich krętych kanalików

na powierzchni skóry utworzonych przez larwy i chrząszcze skórnika. Wada ta jest

najbardziej widoczna na skórach wykończanych z licem naturalnym.

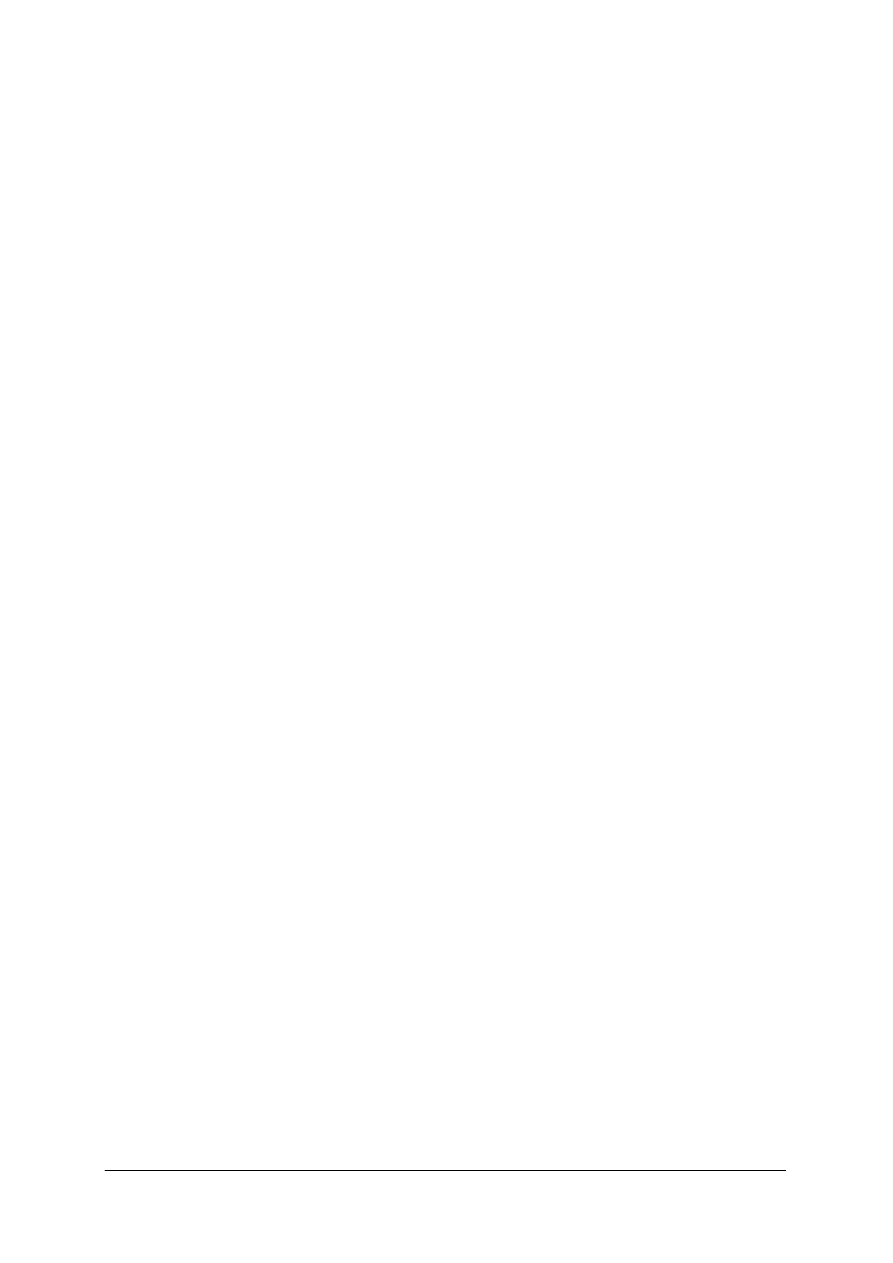

Uszkodzenie przez gza bydlęcego (zwane popularnie wągrem) – występuje na skórze

zwierząt parzystokopytnych, a jest spowodowane przez larwy muchówki gza bydlęcego. Na

skutek rozwoju larwy mogą powstawać trzy rodzaje uszkodzeń: wągry początkowe, wągry

otwarte, gdy larwa przebija skórę oraz wągry zarośnięte, gdy powstały otwór zarastają

prostopadłe włókna kolagenowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 8. Uszkodzenie skóry przez gza bydlęcego [11, s. 100]:

a) rozwijające się, b) otwarte, c) zarastające.

Wszystkie rodzaje uszkodzeń przez gza bydlęcego wpływają na obniżenie jakości skór

wyprawionych miękkich.

Uszkodzenie przez kleszcza – występuje przeważnie w skórach surowych

importowanych. W skórach gotowych wada ta jest widoczna w postaci drobnych punktów od

nakłuć lica przez kleszcza. Wada ta w znacznym stopniu obniża wartość skór z naturalnym

licem.

Wszawica – jest typową wadą skór świńskich. Skóry świńskie z silnie występującą

wszawicą mają odstające plamiste lico, szczególnie widoczne w skórach galanteryjnych

garbowania roślinnego apreturowanych natryskiem oraz w skórach na wierzchy obuwia

barwionych w kolorach jasnych.

Uszkodzenia mechaniczne

Dziura – jest to wada spowodowana nieostrożną obróbką maszynową lub ręczną podczas

zdejmowania skór w rzeźni, w czasie wyprawy oraz w wyniku procesów gnilnych,

termicznych lub działania substancji żrących. Wada ta powoduje zmniejszenie powierzchni

użytkowej skóry.

Chropowatość lica – objawia się szorstkością powierzchni lica lub szorstkością

powierzchni powłoki kryjącej. Wada ta może występować miejscowo lub obejmować całą

skórę na skutek złego wykończenia lica skór. Szorstkość powłoki kryjącej występuje przy

wykończaniu plastykowym lub lakierowanym w postaci grudek składników farby,

zanieczyszczeń z zestawów kryjących.

Miejscowy brak lica – jest spowodowany mechanicznym zniszczeniem lica w wyniku

zapoczątkowanych procesów gnilnych skóry surowej oraz przez oparzenia przy zdejmowaniu

skór świńskich. Wada ta może powstać na skutek nieumiejętnej obróbki mechanicznej lica

w czasie wyprawy skór. Widoczna jest ona na skórach wykończonych z naturalnym licem.

Nierównomierne ostruganie – są to widoczne lub wyraźnie wyczuwalne dotykiem

nierówności (schodki) od strony lica spowodowane nieodpowiednim ostruganiem strony

mizdrowej skóry. Wada występuje w czasie mechanicznej obróbki skór po garbowaniu, gdy

strugarka jest niesprawna.

Obtarcie lica – są to mniejsze lub większe braki lica spowodowane wieloma czynnikami.

Wielkość powierzchni obtarcia ma duży wpływ na stopień wykorzystania skóry. Wada ta jest

istotna dla skór miękkich wykończanych z licem naturalnym, a nie wpływa ujemnie na

wartość skór krytych farbami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Oparzenie chemiczne lub termiczne – może spowodować utratę charakteru włóknistego

tkanki skórnej. Skóra staje się w tych miejscach sztywna, lico najczęściej pęka, a przekrój jest

szklisty.

Naloty – są to wykwity barwników (pigmentów), a także innych substancji

występujących na powierzchni lica, które można usunąć przez mechaniczne ścieranie lub

zmywanie wodą. Naloty mogą być pochodzenia pleśniowego, tłuszczowego lub też naloty

soli mineralnych.

Naloty pleśniowe najczęściej powstają, gdy skóry wyprawione są magazynowane

w pomieszczeniu o złej wentylacji i wysokiej wilgotności. Tego rodzaju naloty występują na

skórach garbowanych roślinnie, silnie natłuszczonych. Daleko posunięte pleśnienie skór

powoduje trwałe plamy trudne do usunięcia.

Naloty tłuszczowe są to wykwity, które powstają w skórach silnie natłuszczonych

garbowania roślinnego. Miejscowe drobne naloty tłuszczowe są łatwo usuwalne żelazkiem

przez bibułę lub papkę kredową nasyconą rozpuszczalnikiem

Naloty soli mineralnych występują w skórach spodowych garbowania roślinnego na

skutek wykrystalizowania soli stosowanych w mieszankach impregnujących, a także

w skórach garbowania chromowego.

Plamy – są to miejscowe nienaturalne zmiany barwy lica skóry, które można usunąć

przez różne operacje chemiczne, a niekiedy nie dadzą się usunąć.

Plamy tłuszczowe występują jako naturalne lub nabyte. Plamy naturalne wynikają

z niedostatecznego odtłuszczenia skór w procesach przygotowujących goliznę do garbowania,

a na skórach wyprawionych tworzą ciemne plamy o nieregularnych kształtach. Plamy

tłuszczowe nabyte powoduje stosowanie nieodpowiednich mieszanek natłuszczających lub

niewłaściwe prowadzenie procesu natłuszczania skór. Plamy takie osadzają się na

powierzchni lica w miejscach z natury luźnych lub w skórach wykończanych przez

oszlifowanie tworzy się tak zwane wyświecone lico. Usunięcie plam tłuszczowych w zwykły

sposób, podobnie jak nalotów, jest utrudnione i może być przeprowadzone tylko

w warunkach technologicznych garbarni.

Plamy garbnikowe spowodowane są osadzaniem się garbnika roślinnego na powierzchni

lica, gdyż w czasie energicznego suszenia dyfunduje on na zewnątrz. Plamy te mogą być

usunięte tylko w warunkach produkcyjnych przez zmywanie i wybielanie. Do plam

garbnikowych zalicza się też plamy chromowe spotykane na skórach podszewkowych

niebarwionych i innych nie krytych farbami. Powstają one podczas nieprawidłowo

prowadzonego procesu garbowania. Powstałe ciemne zacieki są nieusuwalne.

Typową wadą surowcową skór cielęcych są plamy solne. Powodują one powstawanie na

powierzchni lica uwypukleń lub wgłębień źle przyjmujących barwniki i tłuszcze, szczególnie

widoczne są one przy wykończaniu kazeinowym lub anilinowym.

Jeżeli w fazie przygotowania skór do garbowania nastąpiło zetkniecie się z żelazem, to

w czasie garbowania tych skór brzeczkami roślinnymi powstają plamy żelazowe koloru

prawie czarnego.

Przecięcie – jest to liniowe uszkodzenie skóry na wskroś, powstające na wskutek

nieumiejętnej obróbki mechanicznej w czasie jej wyprawy.

Smugi – są wadą w postaci liniowych różnic odcieni lub połysku skóry. Mogą być one

usunięte przez ponowne krycie farbami kryjącymi lica skór w warunkach produkcyjnych.

Ściągnięcie lica – jest to miejscowe zniekształcenie naturalnego rysunku lica w postaci

siatek i zmarszczeń. Wynika ono z nieumiejętnego wstępnego zagarbowania golizny. Wada ta

występuje najczęściej w miejscach luźniejszych skóry, np. boki, pachwiny. Nie dotyczy ona

skór specjalnie marszczonych, w których brak równomiernego zmarszczenia jest wadą.

Ślady włosa – są to pozostałości włosa nieusuniętego ze skóry w procesie odwłosienia,

a utrwalonego podczas garbowania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wychwyt – jest to wada spowodowana miejscowym wycięciem skóry od strony mizdry

w czasie uboju, przy skórowaniu lub nieumiejętną obróbką mechaniczną w czasie wyprawy.

Wychwyt głęboki przekraczający 2/3 grubości skóry może być uważany za dziurę.

Zacięcie liniowe – jest to przecięcie skóry nieprzechodzące na wskroś, głębokie jednak

zacięcie może być uważane za przecięcie liniowe.

Załamanie – występuje jako trwałe zgniecenie lub załamanie wraz z pęknięciem lica,

powstałe w czasie wyprawy. Powstaje ono w końcowej fazie wykończania przy walcowaniu

skór na spody obuwia lub prasowaniu skór miękkich. Załamanie występuje w miejscach

luźnych (boki, pachwiny). Załamanie nie jest uważane za wadę, jeżeli występuje w odległości

do 5 m od krawędzi w skórach twardych i 3 cm w skórach miękkich.

Znak wypalania – jest to blizna po piętnie wypalonym żelazem na skórze żywego

zwierzęcia. Wada ta występuje na skórze pochodzenia południowoamerykańskiego,

najczęściej w postaci znaku literowego. Miejsce po znaku od wypalania może ulec

częściowemu wykruszeniu się i wówczas jest uważane za dziurę.

Wady niewymierzalne

Przyczyny i pochodzenie wad niewymierzalnych są podobne do wad wymierzalnych.

Dotyczą one jednak najczęściej całej powierzchni skóry i w większym stopniu wpływają na

obniżenie jej wartości użytkowej. Ocena tych wad zależy od asortymentu skóry wyprawionej

i jest objęta odrębnymi normami przedmiotowymi. Wady niewymierzalne mogą być także

miejscowe i określa się je wtedy w procentach powierzchni objętej uszkodzeniem.

Brak części skóry – jest to rażący brak symetrii widoczny po złożeniu skóry całej

wzdłuż grzbietu lub ubytek powierzchni powodujący rażące zmiany profilu skóry. Odchylenia

w pokrywaniu się linii obrzeża po złożeniu skóry, nieprzekraczające 10% powierzchni nie są

uważane za wadę. Zmiana profilu skóry powstaje przy nieprawidłowym skórowaniu lub

nieodpowiednim prowadzeniu obróbki mechanicznej i nieprawidłowym przebiegu procesów

wyprawy skór.

Kruchość warstwy licowej – objawia się pękaniem lica lub powłoki kryjącej nałożonej

w sposób niewłaściwy. Badanie kruchości powłoki kryjącej skór wierzchnich obuwiowych

i galanteryjnych przeprowadza się przez złożenie w czworo licem na zewnątrz i ściśnięcie

palcem w odległości 1 cm od wierzchołka zgięcia dla skór miękkich chromowym i 2 cm dla

skór garbowanych roślinnie i chromowo-roślinnie. Badania przeprowadza się w czterech

miejscach odległych od siebie o 60 cm dla skór dużych (np. bydlęce całe i przody końskie),

a 30 cm w skórach pozostałych. Badań nie należy przeprowadzać w miejscach występowania

wad biologicznych, termicznych. Kruchość warstwy licowej może być wadą surowcową lub

produkcyjną. Pękanie powłoki kryjącej może być usunięte w warunkach produkcyjnych przez

ponowne krycie, natomiast pękanie warstwy licowej dyskwalifikuje skóry wyprawione

w obrocie handlowym.

Pękanie skór twardych – nie powinno wystąpić przy zginaniu pod kątem 180° licem na

zewnątrz wokół walca o określonej średnicy zależnej od asortymentu skór gotowych –

głębokość pęknięcia nie powinna przekraczać grubości lica.

Lepkość powłoki – jest wadą skór wykończonych plastykowo i lakierowanych,

objawiająca się sklejaniem się skór złożonych licem do lica. Duża lepkość jest wyczuwalna

dłonią ułożoną na powłoce kryjącej. Przyczyną powstawania lepkości jest nieprawidłowy

dobór zestawu kryjącego. Wadę tę można usunąć tylko w warunkach produkcyjnych

Nieprzegarbowanie – określa się tylko dla skór garbowanych roślinnie. Skóra

nieprzegarbowana ma niejednolity przekrój i występuje w nim jasne pasemko

nieprzegarbowanej skóry. Wada ta jest spowodowana nieumiejętnym prowadzeniem procesu

garbowania skór i dotyczy najczęściej skór podeszwowych wyprawianych z ciężkiego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

surowca bydlęcego. Nieprzegarbowanie skóry może być miejscowe, najczęściej w zadniej

części kruponowej. Skóry takie wykazują nadmierną sztywność i małą elastyczność. Wadę tę

stwierdza się w próbie z kwasem octowym.

Nierównomierna grubość – jest to odchylenie grubości skóry miękkiej w stosunku do

grubości w punkcie standardowym przekraczające granice określone w normie

przedmiotowej. Wada ta ma istotne znaczenie przy rozkroju elementów cholewki.

Nierównomierny deseń – jest to wyraźnie widoczna niezamierzona nierównomierność

faktury skór deseniowanych. Wada ta utrudnia wykrój szczególnie dużych elementów

wyrobów galanteryjnych.

Nietrwałość apretury – jest to łuszczenie się powłoki przy próbie kilkakrotnego

zginania powłoki skóry na zewnątrz i do wewnątrz. Wynika ona ze stosowania

nieodpowiednich zestawów farby kryjącej i nieprawidłowego krycia skóry. Skóra taka

wymaga ponownego krycia.

Nietrwałość powłoki kolorowej lub barwy – wynika z małej odporności skór na suche

i mokre tarcie powodujące zabarwienie środka trącego w stopniu przekraczającym

wymagania określone normą. Wada ta występuje w przypadku nieprawidłowego utrwalenia

barwnika lub stosowania niewłaściwego składu farby kryjącej. Wadę tę nie zawsze udaje się

usunąć w warunkach produkcyjnych.

Odstawanie lica (zwane często „pływającym licem”) – jest to słabe zespolenie lica lub

warstwy kryjącej ze skórą, widoczne przy zginaniu lica do wewnątrz. W miejscu zgięcia

powstają głębokie zmarszczki, które po wyprostowaniu skóry nie zawsze zanikają.

Krańcowych przypadkach lico jest tak wzdęte, że przy zgięciu może być częściowo

oderwane. Wada ta występuje w skórach licowych i nie należy jej określać w częściach

pachwinowych, łapach oraz w skórach marszczonych.

Matowość – jest to miejscowy niezamierzony brak połysku skóry wyprawionej. Wynika

to z nieumiejętnego wykończenia skór z naturalnym i poprawionym licem. Wadę usuwa się

w warunkach produkcyjnych przez natrysk apreturą połyskową.

Przetłuszczenie skóry – jest to niezamierzone osadzenie się tłuszczu na powierzchni.

Wada ta występuje najczęściej w skórach zawierających powyżej 12% tłuszczu (skóry

wodoodporne, juchtowe) i może występować miejscowo lub na całej skórze.

Pylenie – jest to brudzenie przy potarciu suchą dłonią skór welurowych i nubukowych

wykończanych przez szlifowanie. Wada ta powstaje na skutek niedostatecznego utrwalenia

barwnika lub niestarannego odpylenia skór po szlifowaniu.

Rozwarstwianie się skóry – jest to rozdzielanie się jej na dwa płaty spowodowane

nieprzegarbowaniem w części środkowej i rozkładem mikrobiologicznym w tym miejscu.

Wada ta może występować w skórach garbowanych roślinnie i powstaje na skutek

niewłaściwego prowadzenia procesów przygotowawczych i samego garbowania golizny.

Sztywność – może być całkowita lub miejscowa. Jest to wyraźne wyczuwalne dotykiem

usztywnienie skóry w porównaniu ze wzorcem lub pozostałą jej powierzchnią. W skórach

twardych garbowania roślinnego sztywność uwidacznia się brakiem sprężystości przy

nadmiernej sztywności. Przy zgięciu licem na zewnątrz skóry takie mogą być łamliwe, co

uwidacznia się pękaniem z wyraźnym trzaskiem na głębokość większą niż grubość samego

lica. W próbie łamliwości może nastąpić pękanie bezszelestne w głąb tkanki skórnej i wada ta

wskazuje na zniszczenie włókien skórnych, np. działanie mocnych kwasów nieorganicznych.

Sztywności miejscowej nie określa się, jeśli wynika ona z naturalnej struktury skóry, np.

w kruponach świńskich część przyogonowa jest zawsze sztywniejsza od części karkowej

i bokowej – jednak różnice sztywności nie mogą być rażące.

Wiotkość – jest to nadmierna luźność, objawiająca się małą elastycznością, brakiem

pełności w dotyku i nadmierną ciągliwością. Podobnie jak sztywność, może to być wada

strukturalna lub wynikać z nieprawidłowego prowadzenia prac przygotowawczych i samego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

garbowania. Wiotkość skór z natury luźnych występuje na całej powierzchni, a szczególnie

jest widoczna w pachwinach i części bokowej. Wiotkość powstała na skutek niewłaściwej

wyprawy wykazuje wyraźne odstawanie lica. Nadmierna wiotkość skór przeznaczonych na

cholewki obniża ich wartość użytkową.

Wysokie włókno – jest wadą skór welurowych wykończanych przez szlifowanie.

Objawia się ona występowaniem długich i mechatych włókien, które po pociągnięciu po

skórze ręką w dwóch przeciwnych kierunkach wyraźnie zmieniają odcień na skutej różnego

załamania światła. Wada ta wynika z nieodpowiedniego doboru surowca na welury,

niewłaściwej wyprawy, a także złego oszlifowania mizdry. Gdy wysokie włókno występuje

na powierzchni skóry do 50%, to wadę uważa się za miejscową, powyżej zaś tej granicy – za

całkowitą.

Wyświecone włókno – jest wadą skór wykończanych przez szlifowanie (welury,

nubuki). Powstaje ona na skutek miejscowego przetłuszczenia włókien na powierzchni

użytkowej w wyniku nieprawidłowego prowadzenia procesu natłuszczania skór.

Złe wykończenie lica – skór miękkich jest przyczyną braku gładkości i jednolitości

wyglądu, występowania zmarszczek i pofałdowań. Niewłaściwe wykończenie skór na spody

obuwia jest spowodowane nierównym wygładzeniem jarzm, nieprawidłowym walcowaniem.

Złe wykończanie łap boksów cielęcych i bydlęcych dotyczy niedostatecznego wygładzenia

i tworzenia załamań skóry w tych miejscach.

Złe wykończenie mizdry – polega na pozostawieniu od strony mizdry wysokiego

włókna, a także rażącym poplamieniu mizdry skór na spody obuwia.

Wady strukturalne

Garb – jest naturalną wadą występującą w części karkowej pewnych gatunków zwierząt

(np. bawoły, zebu). Wady tej nie można całkowicie usunąć przez wygładzenie maszynowe.

Jarzmowatość – jest wadą surowcową, występującą w postaci fałd, bruzd i zmarszczek

w części karkowej i przykarkowej kruponu. Jest to wada naturalna zwierzęcia, występująca

w znacznie większym stopniu u samców niż u samic. Jarzmowatość mała u młodych zwierząt

może być częściowo usunięta przez maszynowe wygładzanie w procesach przygotowania

skór do wykończania, ale całkowite usuniecie jest prawie niemożliwe. Jarzmowatość

z wyczuwalnymi głębokimi bruzdami uważa się za wadę.

Użyłowanie – są to ślady odciśniętych i przeciętych naczyń krwionośnych widocznych

od strony lica w postaci siatki. Wada ta występuje najczęściej u zwierząt młodych, np.

w boksach cielęcych licowych wykończanych kazeinowo lub anilinowo.

Wypchnięcia biodrowe – jest to wypukłość tkanki skórnej spowodowana jej

rozciągnięciem przez wystające kości biodrowe u zwierząt nadmiernie wychudzonych,

u zwierząt starych i wychudzonych występuje wybrzuszenie i przepadzistość (szczególnie

u krów), objawiające się luźną i płaską strukturą w części bokowej – są one cienkie i szerokie

w stosunku do kruponu.

Klasyfikacja produktu gotowego

Po analizie jakościowej skór wyprawionych i po przesortowaniu zgodnie z grubością

i powierzchnią przeprowadza się ustalenie klasy użytkowej skóry (wg PN-P-22202:1967

Klasyfikacja skór wyprawionych).

Na podstawie powierzchni, struktury tkanki oraz rodzaju wad ustala się gatunek skóry wg

przeznaczenia. Poza skórami sklasyfikowanymi w odpowiednim gatunku istnieją skóry

niestandard niezgodne ze wskaźnikami fizykochemicznymi oraz skóry pozagatunkowe

określane jako brak, które nie mogą być dopuszczone do produkcji z powodu wad

niedopuszczalnych w danym asortymencie. Ogólnie wszystkie wady dzieli się na

wymierzalne i niewymierzalne. Charakterystykę tych wad przedstawia tabela 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Tabela 3. Podział wad skór wyprawionych [11, s. 111]

Kategoria wad

Charakterystyka

Pomiar wad

Wymierzalne

mogą być określone

wielkością powierzchni

nakreślonego kwadratu,

prostokąta lub koła

opisanego, linie tych figur

powinny przebiegać w

odległości nie większej niż 5

mm od krawędzi wady

1) jednostką pomiaru jest cm

2

2) określa się na stronie użytkowej 2 cm

od brzegu skóry

3) wady w odległości mniejszej niż 6 cm

jedna od drugiej w skórach

o powierzchni powyżej 30 dm

2

należy

liczyć jako jedna wadę

4) jeśli wady występujące na stronie

nieużytkowej wpływają na

zmniejszenie powierzchni, to określa

się je od strony użytkowej

Niewymierzalne

nie dają się wymierzyć

jednostkami powierzchni

1) ocenia się organoleptycznie

2) ocenia się odrębnie dla poszczególnych

asortymentów skór zgodnie z normą

przedmiotową

3) dopuszcza się oceny wady przez

porównanie z wzorcem

Podstawowe kryterium podziału na gatunki stanowi powierzchnia użytkowa skóry

P określona na stronie użytkowej skóry w procentach wg wzoru:

P

u

P =

________

.

100

P

c

P

u

– powierzchnia użytkowa skóry, czyli całkowita powierzchnia po odliczeniu powierzchni

wad,

P

c

– powierzchnia całkowita skóry zgodnie z ocechowaniem wielkości powierzchni skóry

miękkiej lub określona dla skóry twardej przez zmierzenie.

Skóry wyprawione twarde i miękkie dzieli się na trzy gatunki o następującej powierzchni

użytkowej:

Gat. I – 80%

Gat II – 60%

Gat. III – 40%

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy wadami skór gotowych?

2. Jakie znasz wady skór wyprawionych?

3. Co to są wady wymierzalne skór?

4. Jakie uszkodzenia mechaniczne mogą występować na skórze gotowej?

5. Na czym polega sortowanie i klasyfikacja produktu gotowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3.3. Ćwiczenia

Ćwiczenie 1

Określ wady biologiczne w skórach gotowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy,

3) obejrzeć dokładnie skóry, które będziesz oceniał,

4) wyszukać wady występujące na skórze,

5) ocenić stopień uszkodzenia skór bydlęcych przez gza bydlęcego,

6) ocenić stopień uszkodzenia skór świńskich przez wszawicę,

7) przedstawić swoje obserwacje na forum grupy,

8) zachować przepisy bhp na stanowisku pracy.

Wyposażenie stanowiska pracy:

−

boks bydlęcy z naturalnym licem chromowy,

−

skóra świńska galanteryjna garbowana roślinnie,

−

skóra świńska podszewkowa garbowania chromowego,

−

lupa optyczna,

−

szkło powiększające,

−

plansze przedstawiające wady biologiczne skór wyprawionych,

−

odzież i rękawice ochronne,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Wyszukaj uszkodzenia mechaniczne na skórze wyprawionej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy,

3) zastosować przepisy bhp obowiązujące na stanowisku pracy,

4) pobrać skóry do oceny wad,

5) obejrzeć dokładnie skóry,

6) wyszukać i zaznaczyć uszkodzenia mechaniczne na skórze,

7) podać przyczyny powstawania wad,

8) ocenić wpływ uszkodzenia na wykorzystanie skóry,

9) omówić swoje obserwacje i wnioski na forum grupy.

Wyposażenie stanowiska pracy:

−

całe skóry miękkie i twarde,

−

szkło powiększające,

−

lupa optyczna,

−

plansze przedstawiające wady i uszkodzenia skór wyprawionych,

−

norma PN-P-22213:1972 Skóry wyprawione – Wady i ogólne zasady podziału na

gatunki,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ćwiczenie 3

Określ wady niewymierzalne powierzchni lica i mizdry skóry.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem nauczania jednostki modułowej,

2) przygotować stanowisko pracy do wykonywania ćwiczenia,

3) pobrać z magazynu skór gotowych różnego rodzaju całe skóry wyprawione,

4) obejrzeć dokładnie lico i mizdrę każdej skóry,

5) wyszukać na skórach wady niewymierzalne takie jak:

–

kruchość warstwy licowej,

–

pękanie skór twardych,

–

lepkość powłoki,

–

nieprzegarbowanie,

–

nierównomierna grubość,

–

nierównomierny deseń,

–

nietrwałość apretury, powłoki,

–

odstawanie lica,

–

przetłuszczenie,

–

pylenie,

–

sztywność,

–

wiotkość,

–

wysokie włókno,

–

złe wykończenie lica i mizdry,

6) określić wpływ tych wad na wartość użytkową skóry,

7) omówić i zinterpretować swoje spostrzeżenia na forum grupy.

Wyposażenie stanowiska pracy:

−

całe skóry cielęce, świńskie, bydlęce wykończone od strony lica bądź mizdry,

−

szkło powiększające,

−

lupa optyczna,

−

norma PN-P-22213:1972,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Ustal klasę użytkową skór.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) przygotować stanowisko pracy,

3) pobrać skóry:

–

cały boks cielęcy,

–

cały boks świński,

–

skórę welurową,

–

skórę nubukową,

4) obejrzeć dokładnie skóry, które będziesz oceniał,

5) zapoznać się z normami przedmiotowymi,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

6) przeprowadzić klasyfikację jakościową skór,

7) zapisać w dzienniczku ćwiczeń swoje spostrzeżenia i wnioski.

Wyposażenie stanowiska pracy:

−

boks cielęcy z naturalnym licem chromowy,

−

boks świński na wierzchy obuwia,

−

welur bydlęcy garbowania chromowego,

−

nubuk cielęcy,

−

szkło powiększające,

−

PN-P-22225:1986 Skóry wyprawione miękkie. Skóry licowe na wierzchy cholewek,

−

PN-P-22228:1986 Skóry wyprawione miękkie. Skóry welurowe i nubukowe na wierzchy

cholewek,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) Opisać wady skóry gotowej?

¨ ¨

2) Wymienić wady tkanki włóknistej?

¨ ¨

3) Opisać uszkodzenia mechaniczne skór wyprawionych?

¨ ¨

4) Określić powierzchnię użytkową skóry wyprawionej?

¨ ¨

5) Przeprowadzić klasyfikacje jakościową skóry gotowej?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.4. Rodzaje skór wyprawionych

4.4.1. Materiał nauczania

Podziału skór można dokonać w zależności od rodzaju surowca, sposobów jego