Dr RAY COOK

MODYFIKACJA ODLEWNICZYCH STOPÓW

ALUMINIUM-KRZEM

London & Scandinavian Metallurgical Co Limited

Tytuł oryginału: Modification of Aluminium-Silicon Foundry Alloys

Polskie wydanie opracowali: Tomasz Stuczyński, Władysław Wężyk, Lidia Kiałka

Instytut Metali Nieżelaznych Oddział Metali Lekkich Skawina

WSTĘP

Stopy aluminium krzem są szeroko stosowane do wytwarzania odlewów kształtowych, dzięki swoim

własnościom takim jak: lejność, łatwość wypełniania formy, mała gęstość oraz dające się kontrolować

własności mechaniczne. W zależności od zawartości krzemu stopy aluminium - krzem dzielimy na

podeutektyczne (do 11% wag Si), eutektyczne (11-13% wag Si) i nadeutektyczne (ponad 13% wag

Si). Dla optymalizacji procesu odlewania względnie dla uzyskania lepszych własności mechanicznych

dodawane są różne składniki stopowe takie jak: Fe, Cu, Mg, Ni czy Zn.

W zależności od zawartości krzemu w stopach oraz warunków chłodzenia, struktura odlewu może być

zbudowana w różnych proporcjach z mieszaniny ziaren roztworu stałego a, kryształów krzemu i eutek-

tyki aluminiowo-krzemowej oraz wydzieleń faz związków międzymetalicznych (Mg2, Si, CuAl3).

Kształt i wielkość kryształów krzemu powstających w trakcie krzepnięcia może mieć znaczny wpływ

na wypełnienie formy oraz własności mechaniczne odlewu. Dlatego też trzeba je staranie kontrolować

w celu uzyskania żądanych własności wyrobu finalnego.

Pierwiastki chemiczne stosowane do modyfikacji morfologii cząstek krzemu nazywane są modyfikato-

Jednym z głównych problemów związanych z odlewaniem stopów aluminiowo-krzemowych jest okre-

ślenie odpowiedniej ilości modyfikatora, potrzebnej do uzyskania pożądanych właściwości mecha-

nicznych i fizycznych. Najczęściej stosowanymi pierwiastkami modyfikującymi są sód i stront, choć

można również stosować antymon i wapń. Sód był pierwszym modyfikatorem stosowanym na szeroką

skalę w stopach aluminiowo-krzemowych, ale ostatnio obserwuje się rosnącą tendencję do wycofywa-

nia się ze stosowania sodu na rzecz strontu.

Zadaniem tego opracowania jest wytłumaczenie, co dzieje się podczas modyfikacji, w jaki sposób

zmiany zachodzące podczas modyfikacji wpływają na jakość odlewu i dlaczego zastosowanie róż-

nych modyfikatorów daje odmienne efekty. Odpowiedź na powyższe zagadnienia została ujęta w na-

stępujących punktach:

1. W jaki sposób krzepną stopy aluminiowo-krzemowe?

2. Dlaczego dodaje się modyfikatory?

3. W jaki sposób działają modyfikatory?

4. Które pierwiastki chemiczne są modyfikatorami?

5. Jakie modyfikatory wybierać?

6. W jaki sposób modyfikatory wpływają na zasilanie metalem formy?

7. Jaki wpływ na porowatość wywierają modyfikatory?

8. Wpływ procesu modyfikacji na własności odlewów ciśneniowych

9. Ile modyfikatora trzeba dodać?

10. W jakiej postaci występują modyfikatory?

11. W którym miejscu i w jaki sposób dodawać modyfikatory?

12. Jakie problemy mogą wystąpić podczas procesu modyfikacji?

1. W JAKI SPOSÓB KRZEPNĄ STOPY ALUMINIOWO-KRZEMOWE?

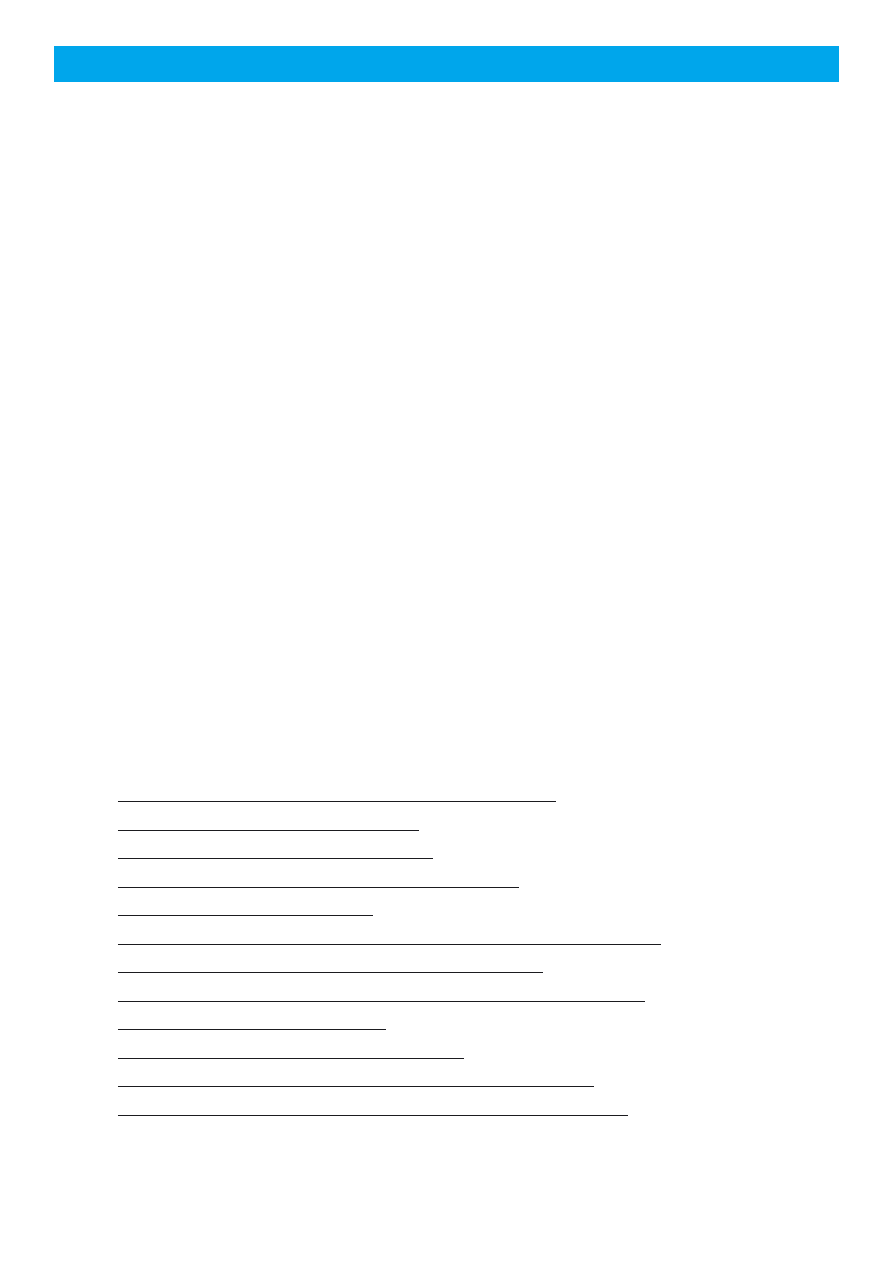

Podczas krzepnięcia stopów aluminiowo-krzemowych, zawierających na ogół mniej niż 12 % krzemu (stopy podeutektyczne) pierwszą

fazą, jaka może powstać jest roztwór stały a, Rys.1.

Rys. 1. Podwójny układ fazowy aluminium-krzem.

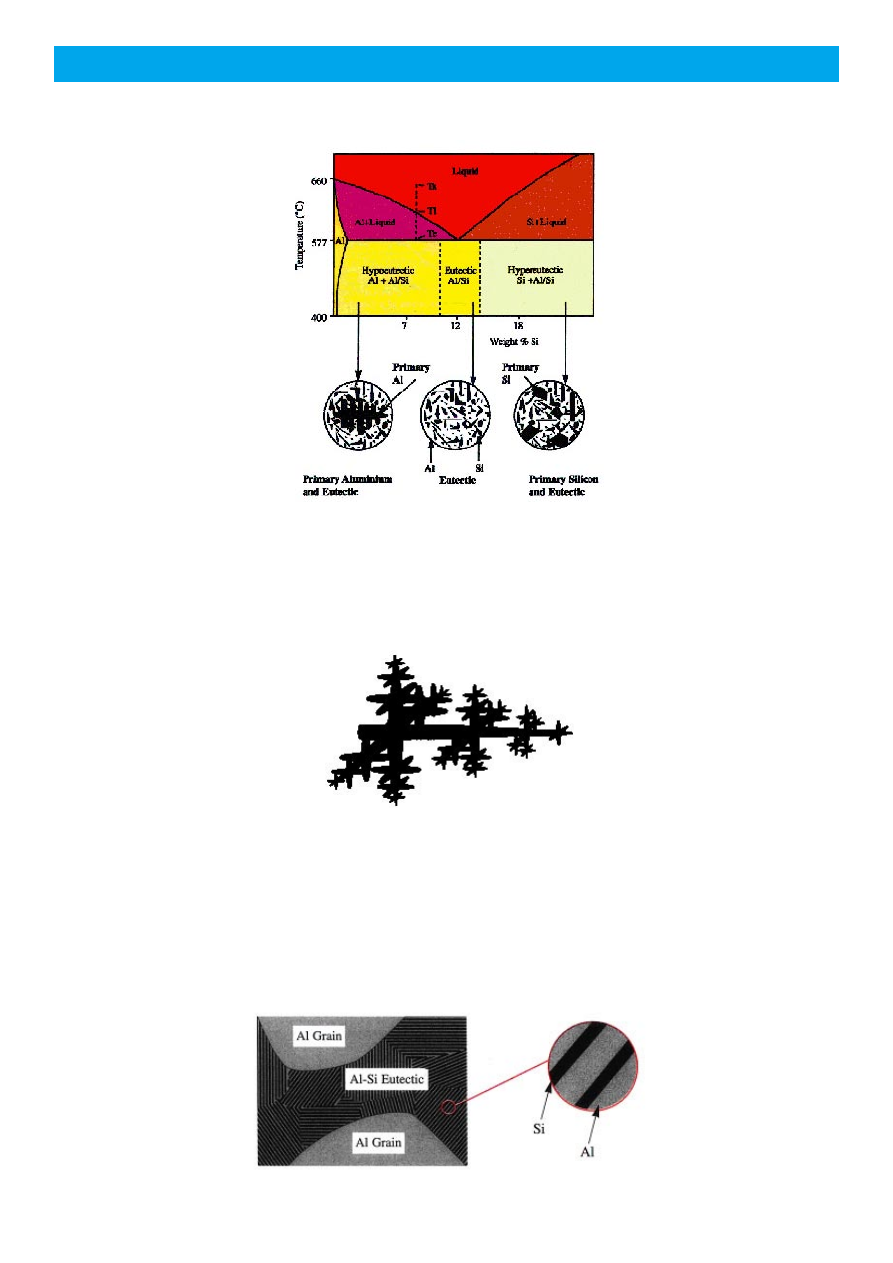

Rozważmy np. stop zawierający 7% krzemu; podczas chłodzenia fazy ciekłej (Ts), po osiągnięciu temperatury (Tl) powstają niewielkie

dendryty roztworu stałego a, (Rys.2). Różnica temperatur Ts-Tl nazywana stopniem przegrzania ciekłego stopu. Krzepnięcie nie przebie-

ga w jednej temperaturze, ale w zakresie temperatur i zostaje zakończone po osiągnięciu temperatury eutektycznej (Te). Wyjątek stanowi

stop o składzie eutektycznym (ok. 12% Si na Rys.1), który krzepnie w temperaturze eutektycznej (Te).

Rys. 2. Poglądowy rysunek dendrytu.

Gdy temperatura spada poniżej punktu likwidusu (Tl), powstają dendryty roztworu stałego a które rosną, aż do osiągnięcia przez miesza-

ninę temperatury eutektycznej. W mikrostrukturze powstałe dendryty widoczne są wtedy jako ziarna roztworu stałego a. W temperaturze

eutektycznej (Te) cała resztkowa ciecz wykrystalizuje jako eutektyka aluminiowo-krzemowa w prostym stopie dwuskładnikowym. W sto-

pach przemysłowych wieloskładnikowych, w niższych temperaturach w zależności od rzeczywistego składu stopu, powstaną inne fazy

międzymetaliczne, takie jak CuAl2, Mg2Si.

W przypadku prostego stopu aluminiowo-krzemowego temperatura eutektyczna i skład eutektyczny mają określoną wartości. Dlatego, w tych

stopach, po osiągnięciu określonej temperatury i składu musi zachodzić równoczesne krzepnięcie aluminium i krzemu, w stałym składzie,

a temperatura nie będzie się zmieniać aż do zakończenia procesu krzepnięcia. Proces równoczesnego krzepnięcia prowadzi do struktury eu-

tektycznej (płytkowej), złożonej z praktycznie równoległych płytek roztworu stałego a i krzemu, tak jak to przedstawiono na rys. 3.

Rys. 3. Schemat eutektyki płytkowej

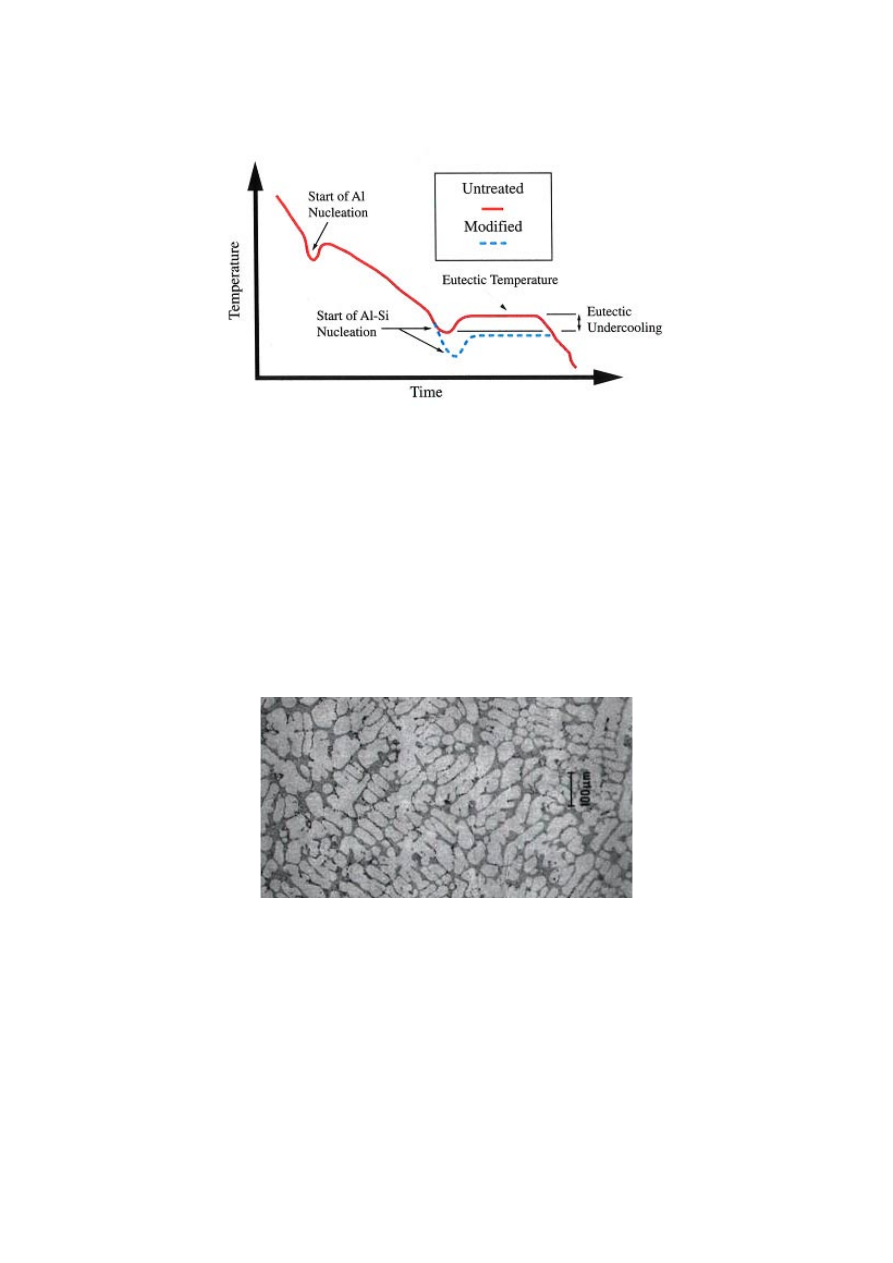

Ze względu na to, że proces krzepnięcia wyzwala ciepło, moglibyśmy oczekiwać przystanku temperaturowego (plateau) na wykresie

temperatury w przypadku analizy termicznej procesu krzepnięcia. W praktyce jednak, dla uzyskania zarodkowania pierwszych dendry-

tów roztworu stałego a potrzebne jest ochłodzenie stopu poniżej temperatury krzepnięcia (Tl) (Rys. 4). Następnie po krótkim okresie

wzrostu temperatury będzie on nadal spadać w miarę tego, jak co raz więcej wykrystalizuje się roztworu stałego a, aż do osiągnięcia

temperatury eutektycznej (Te). Podobnie, ochłodzenie poniżej temperatury eutektycznej jest potrzebne dla zainicjowania zarodkowania

i wzrostu eutektyki. Jest to tzw. przechłodzenie eutektyczne.

Rys. 4. Analiza termiczna krzepnącego stopu aluminiowo-krzemowego

W miarę powstawania eutektyki uwalniane jest ciepło i temperatura rośnie do plateau eutektycznego, aż do zakończenia procesu krzep-

nięcia.

Zmodyfikowane stopy cechują się większym przechłodzeniem eutektycznym i niższymi temperaturami eutektycznymi niż stopy nie mo-

dyfikowane, ponieważ zadaniem modyfikatora jest zahamowanie wzrostu krzemu.

Po zakończeniu krzepnięcia eutektyki temperatura będzie nadal spadać. Dalsze zahamowanie spadku temperatury w procesie krzepnię-

cia można zaobserwować, gdy podczas chłodzenia powstają fazy międzymetaliczne.

Krzepnięciu towarzyszy zmiana gęstości stopu (skurcz) od typowej wartości rzędu 2,3 g/cm3 dla cieczy, do 2,7 g/cm3 dla ciała stałego.

Gdy proces skurczu nie zachodzi w sposób kontrolowany, może to prowadzić do powstawania pustych przestrzeni w ciele stałym, które

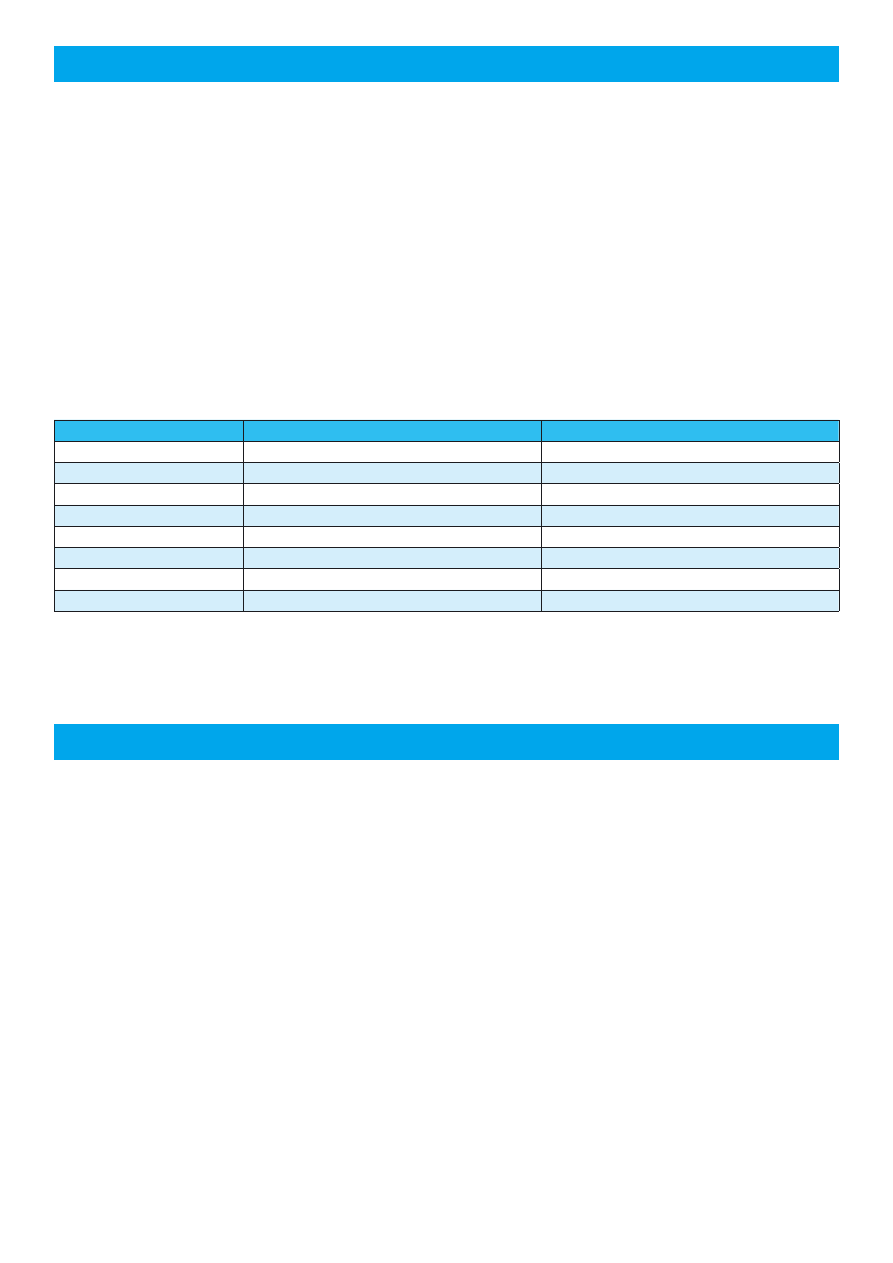

powodują makro lub mikro- porowatość. Dlatego struktura stopu będzie zawierać mieszaninę ziaren dendrytycznych, otoczonych przez

eutektykę aluminiowo-krzemową, z wydzieleniami związków międzymetalicznych i porowatością, która jest wynikiem skurczu. (Rys. 5.).

Rys.5. Typowa struktura zmodyfikowanego stopu (Al-Si7Mg 100x).

W przypadku, gdy stop zawiera więcej niż 12 % krzemu (nadeutektyczny) mamy do czynienia z innym mechanizmem krzepnięcia,

w którym tworzą się przede wszystkim pierwotne fazy eutektyki aluminiowo-krzemowej lub krzemu. W tych przypadkach proces

zarodkowania krzemu ma pierwszorzędne znaczenie, determinujące mikrostrukturę i właściwości odlewu. Chociaż dodatek mo-

dyfikatorów może mieć korzystny wpływ, to powszechnie stosowane modyfikatory (sód i stront) nie są kompatybilne z fosforem

i antymonem, zazwyczaj dodawanymi w procesie rozdrabniania krzemu. W przypadku stopów o składach bliskich eutektyce (oko-

łoeutektycznych) możliwe jest wydzielanie najpierw krzemu, podczas gdy należałoby wcześniej oczekiwać aluminium. Jeśli nie

zachodzi taka potrzeba, to dodatek modyfikatora obniży temperaturę eutektyki i zapobiegnie wydzielaniu się w pierwszej kolejności

krzemu pierwotnego.

2. DLACZEGO DODAJE SIĘ MODYFIKATORY?

Modyfikatory dodaje się do stopów aluminiowo-krzemowych w celu zmniejszenia ilości odpadów oraz zwiększenia wydajności, dzięki:

• kontroli morfologii krzemu,

• poprawie właściwości mechanicznych,

• poprawie skrawalności,

• redukcji pękania na gorąco,

• redukcji czasów obróbki cieplnej,

• kontroli rozkładu porów,

• poprawie wypełnienia form,

• zahamowaniu wydzielania się krzemu pierwotnego,

• redukcji zjawiska naklejania się metalu do formy.

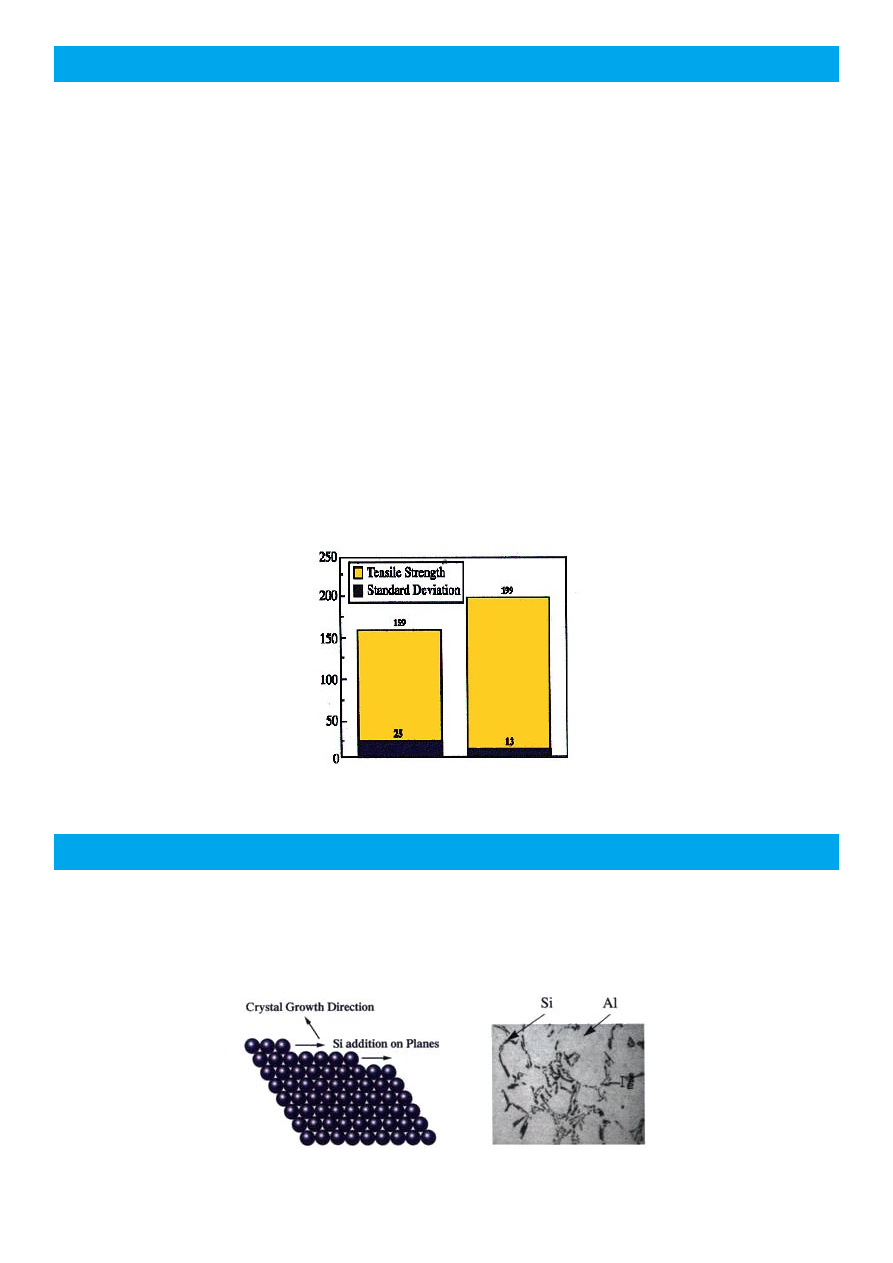

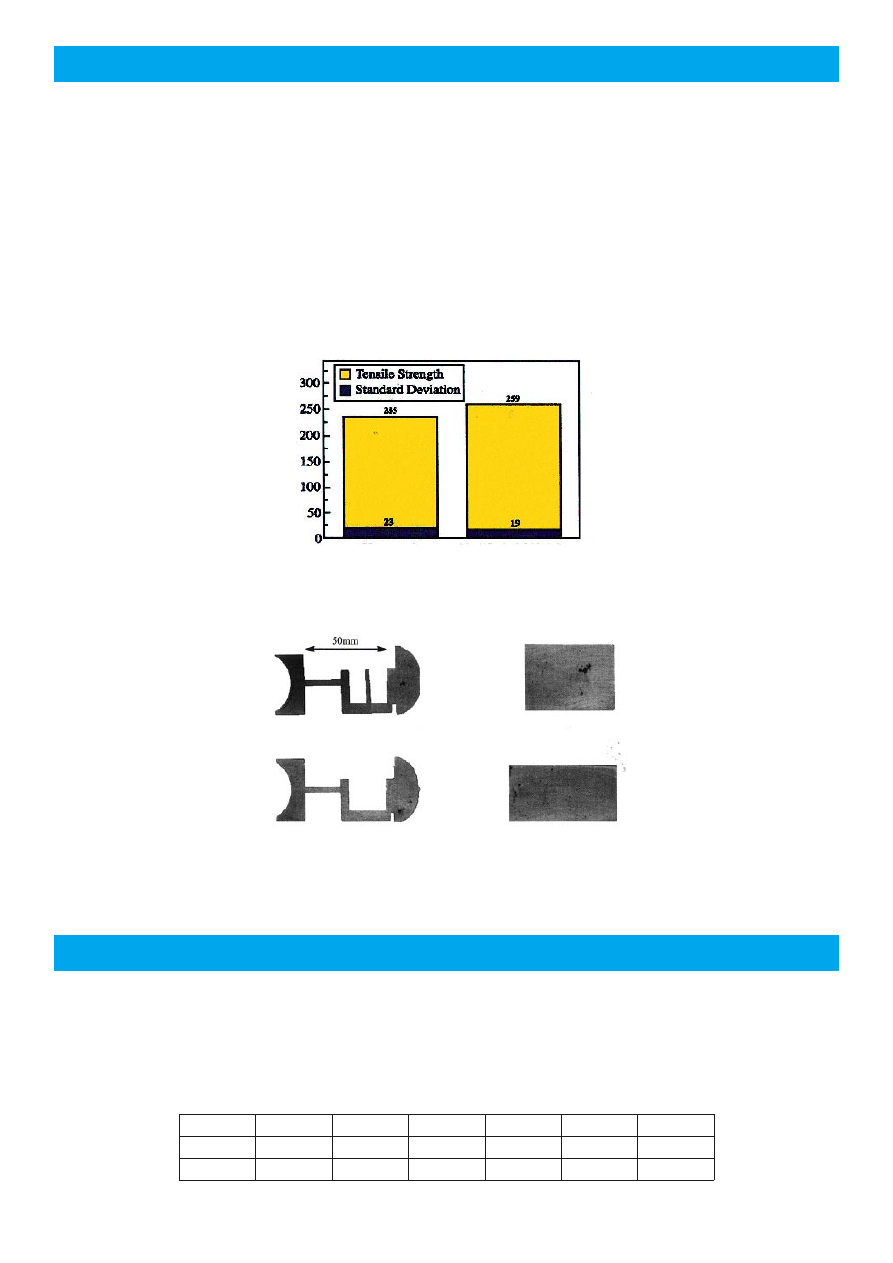

Niektóre z tych właściwości, takie jak wytrzymałość na rozciąganie oraz skrawalność można łatwo związać ze zmianą wielkości i mor-

fologii wydzieleń krzemowych, od stosunkowo grubych oraz igło podobnych - bez modyfikacji do drobnych oraz włóknistych - po mo-

dyfikacji. Na przykład, na rys.6 zilustrowano wytrzymałość na rozciąganie odlewów kokilowych, modyfikowanych i niemodyfikowanych

stopów Al-Si5Cu3. Modyfikacja nie tylko spowodowała zwiększenie wytrzymałości na rozciąganie, ale też zmniejszyła rozrzut wyników,

na co wskazuje mniejsza wartość odchylenia standardowego. Żywotność narzędzia używanego do skrawania stopu zmodyfikowanego

ulegnie wydłużeniu, dzięki rozdrobnieniu twardej fazy krystalicznego krzemu.

Korzystny wpływ modyfikatorów na inne właściwości stopów jest nadal dyskusyjny, szczególnie w odniesieniu do porowatości. Dla peł-

nej optymalizacji procesu odlewania ważne jest jednak pełne zrozumienie zmian w przebiegu procesu krzepnięcia, będących wynikiem

modyfikacji stopu, albo wynikających ze zmiany zastosowanych modyfikatorów.

Następne rozdziały tłumaczą te zagadnienia bardziej szczegółowo.

a) niemodyfikowany b) modyfikowany (0.03%)

Rys. 6. Wpływ modyfikacji strontem na wytrzymałość na rozrywanie odlewu kokilowego ze stopu Al-Si5Cu3.

3. W JAKI SPOSÓB DZIAŁAJĄ MODYFIKATORY?

Krzem krzepnie w postaci krystalicznej, tworząc dobrze uporządkowaną strukturę typu diamentu. Aby zachować regularność swej struk-

tury może on narastać jedynie w określonych kierunkach. Przedstawiono to schematycznie na rys.7. Atomy krzemu są tam dodawane

w płaszczyznach poprzecznych do frontu wzrostu. Dlatego nie modyfikowany krzem w stopach poduetektycznych i stopach eutektycz-

nych wygląda jak płytki w kształcie ostrych igieł. [Uwaga; to nie jest opisany wcześnie krzem eutektyczny płytkowy. Dzieje się tak dzięki

obecności śladowych ilości fosforu, który wspomaga zarodkowanie krzemu, prowadząc raczej do struktur igłowych niż płytkowych].

a) wzrost kryształu krzemu b) krzem igłowy

Rys. 7. Wzrost oraz postać kryształów krzemu igłowego

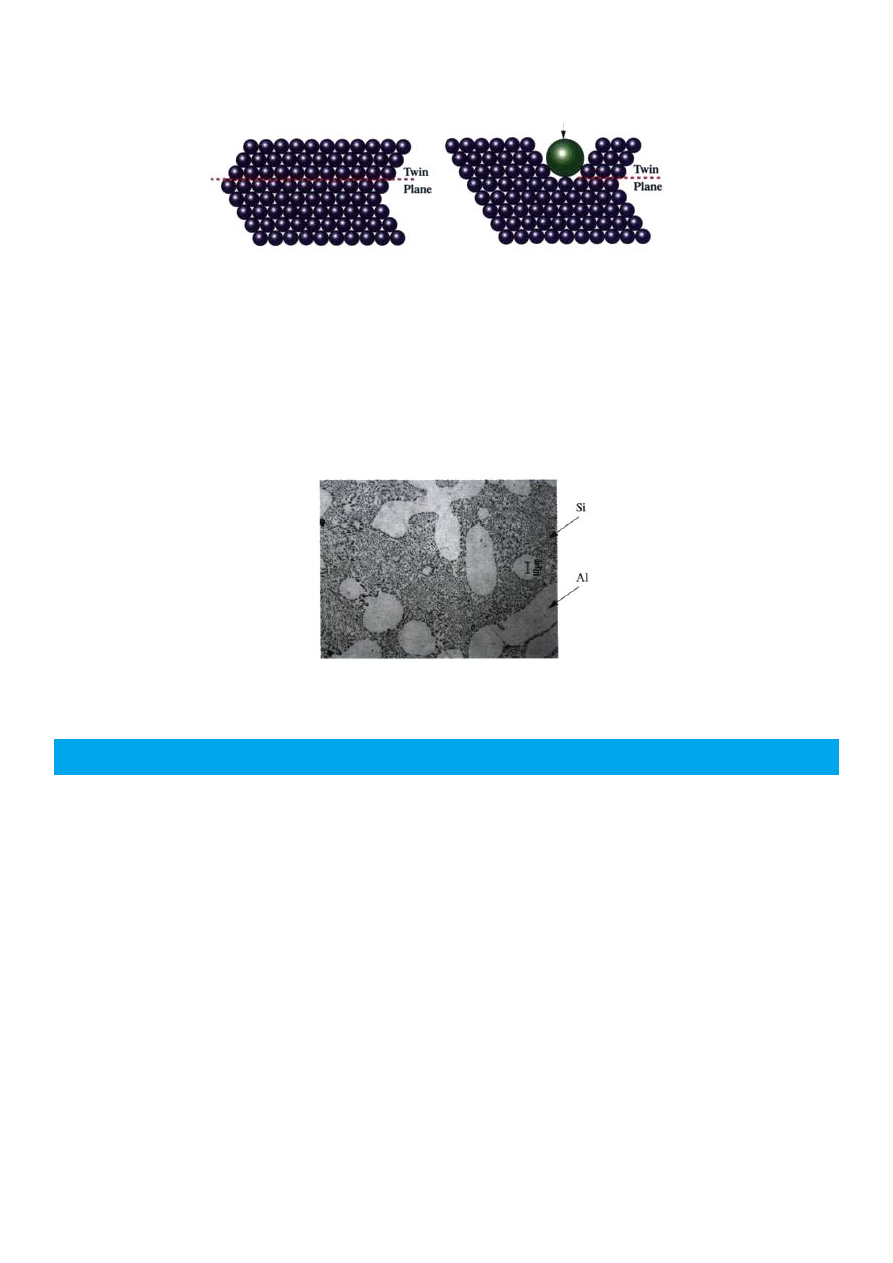

Możliwe jest powstawanie defektów podczas wzrostu kryształu. Najczęściej jest to zmiana orientacji kryształu w płaszczyźnie, nazywana

bliźniaczą (Rys.8a). Takie zmiany zachodzą w sposób naturalny, ale można je także wywoływać, gdy obcy atom zostanie zaadsorbowany

w płaszczyźnie czołowej wzrostu kryształu, zaburzając jego strukturę (Rys. 8b).

a) w sposób naturalny b) wskutek obecności zanieczyszczeń

Rys. 8. Powstawanie struktury bliźniaczej krzemu

Bliźniaki powstające w sposób naturalny są zwykle nieliczne i dlatego ich wpływ na jakość struktury krzemu jest niewielka. Jednakże

powstawanie struktur bliźniaczych spowodowanych obecnością zanieczyszczeń może być bardzo znaczne, z powtarzalną depozycją

na liniach wzrostu kryształu, co prowadzi do ciągłego rozgałęziania się kryształu. W zmodyfikowanym stopie krzemowym w wyniku ta-

kich zmian powstaje włóknista mikrostruktura krzemu (Rys. 9). Omawianym powyżej zanieczyszczeniem jest pierwiastek modyfikujący

dodany do stopu. Jak można zaobserwować na schemacie przedstawionym na (Rys.8b), wielkość atomu zanieczyszczenia będzie

pierwszorzędnym czynnikiem determinującym, czy jego obecność doprowadzi do powstania struktury bliźniaczej.

Rys. 9. Struktura włóknista modyfikowanego krzemu (Al-Si12 500x)

4. KTÓRE PIERWIASTKI CHEMICZNE SĄ MODYFIKATORAMI?

Modyfikatory są grupą pierwiastków chemicznych, które po dodaniu do stopów aluminiowo-krzemowych wywierają wpływ na wzrost

kryształów krzemu, zmieniając ich morfologię z postaci grubych igieł do form drobniejszych i bardziej włóknistych. Najczęściej stosowa-

ne pierwiastki chemiczne, to sód i stront. Antymon zazwyczaj klasyfikuje się jako modyfikator, choć lepiej należałoby go zakwalifikować

do grupy rozdrabniaczy krzemu, ponieważ (tak samo jak fosfor) redukuje on wielkość krzemu eutektycznego i pierwotnego, ułatwiając

ich zarodkowanie, a nie zmienia morfologii krzemu. Inne pierwiastki, o których wiadomo, że posiadają zdolność modyfikacji lub rozdrab-

niania, to wapń, arsen, lit i siarka. Na ogół nie stosuje się tych pierwiastków, ponieważ tak jak antymon:

(1) zatruwają efekt działania sodu i strontu,

(2) wywierają negatywny wpływ na inne właściwości odlewów,

(3) nie opracowano skutecznych metod ich dodawania do stopu,

(4) ich stosowanie jest niekorzystne z punktu widzenia zachowania zdrowia i bezpieczeństwa pracy.

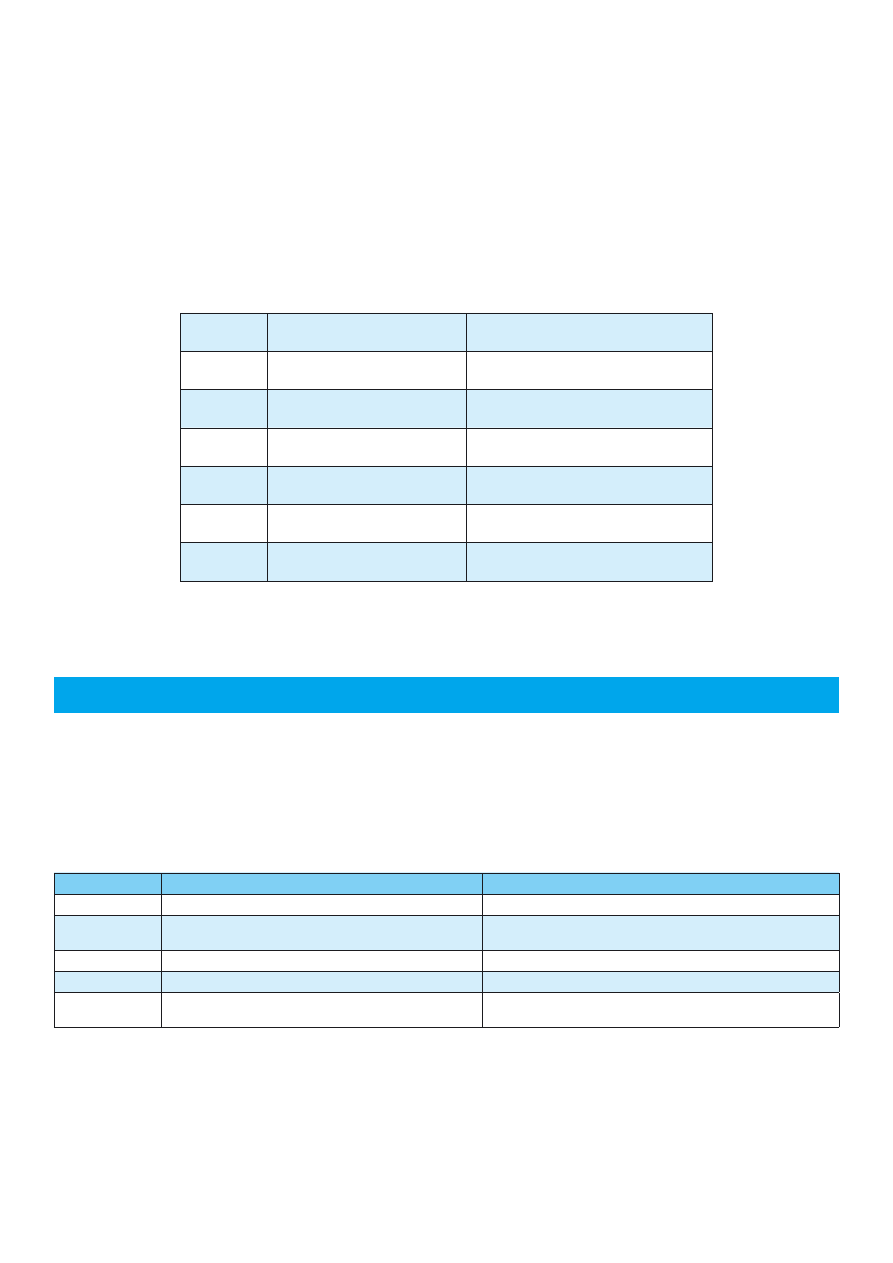

5. JAKIE MODYFIKATORY WYBIERAĆ?

Wybór pomiędzy sodem a strontem jest uzależniony od wielu czynników. Tabela 1 pozwala na szybkie porównanie zalet i wad

zastosowania każdego z tych pierwiastków. Sód uważa się za mocniejszy modyfikator niż stront, ale szybko ulega wypaleniu, a kon-

trola dodawanych ilości sodu jest znacznie trudniejsza. Doprowadziło to do stopniowego zastąpienia sodu strontem w większości

odlewni.

Przy powolnym chłodzeniu, np. w odlewaniu do form piaskowych proces modyfikacji jest trudniejszy. Potrzebne są większe ilości modyfi-

katora i dlatego często zastosowanie sodu jest preferowane ze względu na jego większą skuteczność działania. Także modyfikacja grub-

szych elementów odlewanych jest trudniejsza, ponieważ szybkość chłodzenia jest mniejsza niż w elementach cieńszych. Zastąpienie

form piaskowych kokilami w celu zapobieżenia powstawaniu porowatości w izolowanych, grubościennych przekrojach stanowi często

stosowaną praktykę w przypadku stopów modyfikowanych, a w przypadku stopów modyfikowanych dodatkiem strontu jest szczególnie

istotne, by właściwie zaprojektować kokilę, tak żeby zapobiec występowaniu powyższych problemów.

Ostateczny wybór, którego modyfikatora użyć zależy od wielu czynników omawianych w tym opracowaniu. Wraz z rosnącą potrzebą

optymalizacji procesów, redukcji ilości złomu, poprawy wydajności produkcji, powtarzalności własności odlewów oraz wzmiankowa-

nych wyżej trudności w kontrolowaniu stężenia sodu, stront staje się bardziej preferowanym modyfikatorem. Niemniej jednak sód jest

nadal preferowany w przypadku odlewania do form piaskowych oraz w małych odlewniach, gdzie ważna jest jego wysoka skutecz-

ność działania, a negatywne wpływy na środowisko naturalne pozostają minimalne.

Sód

Stront

Wydajność

Niska, zmienna oraz zależna od operatora

Wysoka oraz powtarzalna

Czas kontaktu

Bezpośredni

Do 10-20 minut

Spadek stężenia

Szybki (20-40 minut)

Powolny (>2 godzin)

Wpływ na środowisko

Dymy oraz działanie na materiały ogniotrwałe

Procesy czyste oraz wolne od dymów

Możliwość zbyt silnej modyfikacji

Możliwa ze względu na trudności w kontroli

Mało prawdopodobne

Skuteczność

Bardzo wysoka

Wysoka

Stężenie dodatku (typowe)

50 ppm

250 ppm

Łatwość prowadzenia procesu

Konieczność zabezpieczania przed wilgocią

Nie reaguje z wilgocią, gdy zaprawa zawiera <20% strontu

Tabela 1. Porównanie sodu i strontu jako modyfikatorów

6. W JAKI SPOSÓB MODYFIKATORY WPŁYWAJĄ NA ZASILANIE METALEM FORMY?

Wpływ sodu i strontu na proces zasilania form metalem jest złożony. Jest on określony przez różne czynniki, takie jak szybkość chło-

dzenia, ilości zastosowanego modyfikatora oraz skład stopu. Zjawiskiem zasilania formy ciekłym metalem w procesie odlewania rządzi

zazwyczaj stopień rozdrobnienia ziarna, co wykracza poza zakres niniejszej książeczki (porównaj „Rozdrabnianie ziarna w stopach alu-

miniowo-krzemowych”, opracowane przez LSM).

Jak wynika z rozdziału 2, eutektyka krzepnie po utworzeniu dendrytów roztworu stałego a (w najprostszym przypadku) przez krystalizację

cieczy resztkowej. Ponieważ podczas krzepnięcia następuje skurcz objętości, zachodzi, więc potrzeba uzupełniania ciekłego metalu

poprzez sieć dendrytów (zasilanie międzydendrytyczne). Jednakże, z powodu nieregularnej natury tej sieci, często niektóre przestrzenie

zostają izolowane od źródła cieczy i powstaje mikroporowatość wskutek skurczu stopu.

Metody pozwalające na kontrolowanie skurczu materiału polegają na redukcji wielkości ziaren, która prowadzi do powstawania mniej-

szych oraz bardziej zwartych dendrytów roztworu stałego a. Może to utrudniać międzydendrytyczny przepływ ciekłego metalu, ale od-

ległości stają się mniejsze, a porowatość wynikająca ze skurczu materiału - znacznie mniejsza. W dodatku, redukcję skurczu objętości

można kontrolować na drodze modyfikacji, zmieniającej kształt frontu wzrostu eutektyki. Tę ostatnią metodę stosuje się tam, gdzie

różnice pomiędzy zastosowaniem sodu i strontu stają się bardziej istotne. W przypadku stopu modyfikowanego dodatkiem sodu front

wzrostu eutektyki jest na ogół płaski, co umożliwia regularne zestalanie się sieci dendrytów oraz minimalne zamykanie kieszeni z cieczą.

Natomiast w przypadku modyfikacji dodatkiem strontu front wzrostu jest bardziej nieregularny, co umożliwia zamykanie obszarów z cie-

czą, co prowadzi do powstawania mikroporowatości wskutek redukcji objętości.

Kształt frontu wzrostu, zarówno w przypadku stopów modyfikowanych dodatkiem sodu jak i strontu zależy od wartości stosunku G/v,

w którym G jest gradientem temperatury w stopie znajdującym się przed frontem wzrostu, a v jest szybkością posuwania się frontu

wzrostu. Przy wysokich wartościach stosunku G/v fronty wzrostu są bardziej płaskie, a przy niskich - bardziej nieregularne. Przy bardzo

niskich wartościach tego stosunku możliwe jest powstawanie eutektyki przed frontem wzrostu, co daje dużą porowatość. Zmiany warto-

ści stosunku G/v wpływają bardziej na stopy modyfikowane dodatkiem strontu niż sodu, co może powodować problemy podczas zmiany

stosowanego modyfikatora.

Wartość stosunku G/v ulega zmianom podczas procesu odlewania. Zmienia się ona w zależności od czasu trwania i położenia. W cien-

kich odlewach, gdzie gradienty temperatury są wysokie, wartość G/v będzie również wysokie i porowatość będzie niska. W grubszych

partiach odlewu wartość G będzie mała, G/v będzie niskie i porowatość może być wysoka. Dla rozwiązania tego problemu konieczna jest

albo zmiana wartości stosunku G/v, poprzez zwiększenie intensywności chłodzenia (zastosowanie kokili, zmiana rodzaju pokrycia kokili

lub jego grubości, zmniejszenie temperatury odlewania), zwiększenie zawartości modyfikatora, (co wygładzi powierzchnię graniczną),

dodatek rozdrabniacza ziarna (poprawa sposobu zasilania masowego, dla rozproszenia porowatości) oraz poprawa zasilania ciekłym

metalem (dodatek większej ilości linii, zmiana konstrukcji kokili - system zasilania).

7. W JAKI SPOSÓB MODYFIKATORY WPŁYWAJĄ NA POROWATOŚĆ?

Trwa dyskusja nad rolą modyfikatorów w powstawaniu porowatości. Jedynym pewnym faktem jest to, że modyfikatory wpływają na po-

rowatość. W niektórych przypadkach jest to wpływ korzystny, w innych - nie.

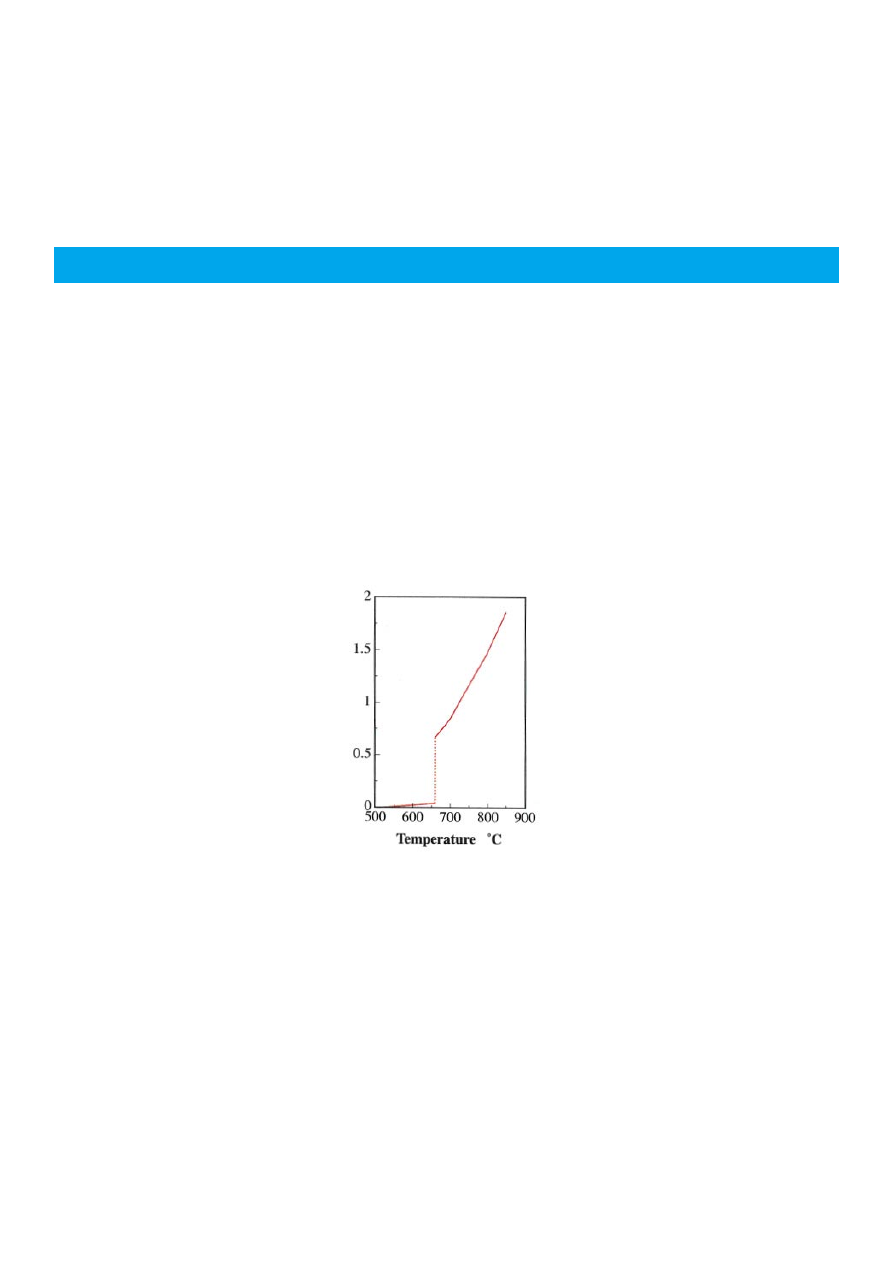

Porowatość jest powodowana wysokim stężeniem gazu (wodór) w ciekłym stopie, albo przez niekontrolowaną redukcję objętości w trak-

cie krzepnięcia stopu. Rozpuszczony wodór jest uwalniany podczas krzepnięcia wskutek tego, że jego rozpuszczalność jest niższa

w stałym niż w ciekłym aluminium (Rys.10.). Zazwyczaj usuwa się go metodami odgazowania gazami obojętnymi (azot, argon) lub ga-

zami aktywnymi (chlor), stosując tabletki, lance lub dysze obrotowe. W niektórych przypadkach jednakże pożądane są wysokie stężenia

wodoru, które zapobiegają skurczowi objętościowemu podczas krzepnięcia w procesach odlewania, przy gorszym zasilaniu ciekłym

metalem. Do stopów modyfikowanych można stosować metody odgazowania gazami obojętnymi, należy unikać metod aktywnych, które

prowadzą do szybkiej utraty pierwiastka modyfikującego.

Wspólną cechą stopów modyfikowanych jest wzrost porowatości związany z izolowanymi fragmentami grubościennymi (nadlewy, itp.)

lub zmianami w grubościach odlewu. Zwykle jest to związane ze złym projektem formy, niewłaściwym umieszczeniem układów zasila-

jących lub zamianą rodzaju modyfikatora np. sodu na stront (por. rozdział 6 o zasilaniu form ciekłym metalem). Bardzo wiele doniesień

świadczy o tym, że dodatek strontu prowadzi do zwiększenia porowatości gazowej w odlewach, ale istnieją również raporty dowodzące,

że tak nie jest. Dlatego trzeba być bardzo uważnym w poszukiwaniu przyczyn porowatości odlewów.

Rys.10. Granice rozpuszczalności wodoru w stałym i ciekłym aluminium.

Jedną z ról modyfikatorów jest kontrola dyspersji porowatości w odlewie, niezależnie od tego, czy jest ona spowodowana obecnością

gazu, czy też redukcją objętości (skurczem). W poprzednim rozdziale omówiono, w jaki sposób modyfikatory wpływają na rozprowadza-

nie metalu. Poprawa rozprowadzania ciekłego metalu może pomóc w przeniesieniu porowatości do układu zasilania. Jeśli jednakże dany

fragment odlewu jest izolowany, to porowatość skoncentruje się głównie w najpóźniej krzepnących obszarach, np. w węzłach cieplnych,

nadlewach, lub grubszych partiach odlewu. W takich przypadkach bardziej istotne jest spowodowanie porowatości w danym fragmencie

odlewu.

Mechanizm rozproszenia porowatości nie został wyjaśniony. Zwiększony zakres temperatur krzepnięcia stopów modyfikowanych, spo-

wodowany obniżeniem temperatury eutektycznej będzie prowadzić do powiększenia obszarów półpłynnych w trakcie procesu odle-

wania. To prowadzi do wydłużenia drogi materiału przeciwdziałającego skutkom skurczu i powstawania możliwości blokowania dróg

przenoszenia ciekłego metalu, co da zmniejszoną porowatość w układzie zasilania odlewania, a zwiększoną porowatość w odlewie.

Istnieją również pewne argumenty przemawiające za ułatwieniem powstawania porów, z powodu obniżenia napięcia powierzchniowego

zmodyfikowanych stopów w postaci ciekłej. Jeśli łatwo powstają pory, to powstaną one wcześniej w procesie krzepnięcia i dlatego będą

bardziej liczne, mniejsze i lepiej rozproszone w odlewie.

W

odór

ml/100g

8. WPŁYW PROCESU MODYFIKACJI NA WŁASNOŚCI ODLEWÓW CIŚNENIOWYCH

Na ogół uważa się, że podczas odlewania do formy pod wysokim ciśnieniem szybkości chłodzenia są zbyt wysokie, by można było sto-

sować jakieś metody obróbki płynnego stopu, takie jak modyfikacja lub rozdrabnianie ziarna, które mogłyby wywrzeć wpływ na strukturę

odlewu. Podczas gdy w przypadku cienkich fragmentów odlewu jest to prawda, to ostatnio coraz bardziej widoczne jest, że w przypadku

fragmentów grubszych dodatek strontu do stopów aluminiowo-krzemowych może dawać pewne korzyści. Tak jak w przypadku zasto-

sowania odlewania do form piaskowych, grawitacyjnych i niskociśnieniowych korzyścią wydaje się być poprawa właściwości mecha-

nicznych i zwartości odlewów. Widać to porównując średnią wytrzymałość na rozciąganie oraz odchylenia standardowe modyfikowanej

i nie-modyfikowanej kokili grawitacyjnej oraz kokili wysoko ciśnieniowej (Rys. 6 i 11).

Jednakże główne korzyści płyną z kontroli rozkładu porowatości, zarówno gazowej jak i powodowanej skurczem stopu, poprawy wybija-

nia odlewu z form i zmniejszenia problemów związanych z wydzieleniami związków międzymetalicznych, zawierającymi żelazo.

Dodatek zaledwie 0.01 % strontu do stopu Al-Si12 znacznie zredukował porowatość w grubościennych fragmentach odlewów, rozpro-

wadzając ją w całym odlewie (Rys.12), oraz znacznie zmniejszył tendencję do łamania się rdzenia wskutek przylegania odlewu do form.

Ten ostatni efekt może mieć istotne znaczenie dla redukcji zawartości żelaza w przypadku odlewów o znacznej zawartości.

s [MPa]

a) Stop nie niemodyfikowany b) Stop modyfikowany (0.012%Sr)

Rys. 11. Wpływ modyfikacji stopu Al-Si8Cu3 dodatkiem strontu na wytrzymałość na rozciąganie stopu

odlewanego w formy pod wysokim ciśnieniem.

Rys. 12. Zmiana rozkładu porowatości pod wpływem dodatku strontu w odlewach ciśnieniowych

wykonanych ze stopu Al-Si12.

9. ILE MODYFIKATORA TRZEBA DODAĆ?

Ilość dodawanego modyfikatora zależy nie tylko od pożądanego stopnia modyfikacji, ale również od zawartości krzemu w stopie, szybkości

chłodzenia, grubości elementu, metody odlewania, czasu przetrzymywania stopu w piecu, temperatury odlewania oraz rodzaju zastosowanego

modyfikatora. Typowe stężenia strontu podano w Tabeli 2. Stwierdzono, że dodatek 0,02 do 0,03 % strontu jest wystarczający dla większości

zastosowań. Dodatki sodu powinny mieścić się w zakresie 0,005 do 0,02 % w ciekłym stopie. Należy unikać wyższych stężeń sodu, ponieważ

można uzyskać efekt przemodyfikowania, powodujący pogorszenie właściwości mechanicznych. Dokładna kontrola stężeń sodu jest utrudniona

ze względu na wysoką reaktywność sodu. Dlatego efektywność wprowadzania sodu może być różna i czasami może wynosić jedynie 20%.

Si

% wag.

4

6

8

10

12

Sr

% wag.

0,01

0,02

0,03

0,04

0,06

10 % SrAl

g/100 kg

100

200

300

400

600

Tabela 2. Proponowane stężenia modyfikatorów strontowych

a) niemodyfikowany

b) modyfikowany

Generalnie stopy o wyższych stężeniach krzemu wymagają wyższych stężeń modyfikatorów, ponieważ wzrasta objętość powstającego eutektyki.

Jednakże, jeżeli potrzeba jedynie opanować powstawanie igłowych kryształów krzemu wystarczający może być dodatek 0,01 % strontu. Zależy to

stężenia zanieczyszczeń obecnych w płynnym stopie. Na przykład, jeśli obecne są znaczne ilości fosforu lub antymonu, to potrzeba będzie więcej

modyfikatora. Dla zyskania pełnej modyfikacji, prowadzącej do powstawania form całkowicie włóknistych podane w tabeli stężenia modyfikato-

rów należy traktować jako wartości wyjściowe. Stopień modyfikacji mierzy się przy użyciu skali wprowadzonej przez Amerykańskie Towarzystwo

Odlewników, przedstawionej w Tabeli 3.

Gdy ciekły metal jest przetrzymywany przez dłuższy okres czasu lub w temperaturach wyższych (800 0C lub więcej), to stężenie modyfikatora

silniej spada. Wtedy może być potrzebna ponowna modyfikacja dodatkiem sodu, co 20 minut, podczas gdy dodatki strontu wystarczy ponawiać,

co 2 godziny.

W wielu przypadkach możliwe jest zastosowanie gąsek wstępnie zmodyfikowanych. Jednakże może nastąpić utrata modyfikatora podczas po-

nownego topienia, co wymaga albo uzupełnienia zawartości w odlewni, albo zamówienia u dostawcy wyższych stężeń modyfikatora. Straty stron-

tu wskutek utleniania mogą sięgać nawet 50% podczas przetopu, w zależności od zastosowanej procedury topienia. Straty sodu byłyby znacznie

wyższe i dlatego rzadko używa się gąsek modyfikowanych wstępnie dodatkiem sodu.

Wzorzec

Klasyfikacja

Morfologia krzemu

AFS1

Zupełnie nie modyfikowany

Duże płytki

Cząstki igło podobne

AFS2

Płytkowy

Płytki

Cząstki igło podobne

AFS3

Częściowo modyfikowany

Płytki zaczynają pękać

Cząstki igło podobne

AFS4

Nie płytkowy

Większość płytek rozbita

Pozostaje niewiele cząstek igło podobnych

AFS5

Zmodyfikowany

Cząstki włókniste

Brak cząstek igło podobnych

AFS6

Wysoce zmodyfikowany

Wyjątkowo drobna struktura włóknista

Tabela 3. System Oceny Modyfikacji opracowany przez AFS (Amerykańskie Towarzystwo Odlewników)

10. W JAKIEJ POSTACI WYSTĘPUJĄ MODYFIKATORY?

Różne modyfikatory można otrzymywać w bardzo różnych postaciach. Sód jest bardzo reaktywny, rozpuszcza się w aluminium w niewielkim

stopniu i nie może być dostarczany jako tania zaprawa aluminiowo-sodowa. Dlatego otrzymuje się go albo w postaci kawałków metaliczne-

go sodu przechowywanych w parafinie, zawiniętych na sucho w folię aluminiową albo zamkniętych w puszce aluminiowej, albo też jako sól

sodową w postaci sypkiego proszku lub w tabletkach (np. jako NaF). Stront łatwo rozpuszcza się w aluminium, tworząc wiele faz międzyme-

talicznych. Na ogół otrzymuje się go albo w postaci roztworu o niskich (10%) albo wysokich stężeniach strontu (90%). W przypadku stężeń

niskich dostarczany jest jako nie reagujący stop, który można łatwo dodawać do płynnego aluminium, w postaci płytek, bloczków, CastcutT,

albo prętów lub drutów Quick-SolT (Tabela 4).

Produkt

Charakterystyka

Opakowanie

Cięty pręt 10SrAl

Nominalnie 9.7 mm f, długości 0.5 m (100 g) oraz 1.0 m (200 g)

Nominalnie w 1 t paletach, skrzyniach lub beczkach stalowych

Płytki 10 SrAl

Nominalnie 6.5 kg

1 seriach 1 t na paletach, ściśle opakowane dla zapewnienia pełnego

zabezpieczenia

Bloczki 10SrAl

Nominalnie 400 g

Nominalnie w 1t paletach, skrzyniach lub beczkach stalowych

CastcutT 10SrAl

200 - 2500 g (standardowo 1 kg)

Nominalnie w 1t paletach, skrzyniach lub beczkach stalowych

Pręty 15SrAl

Quick-SolT

Nominalnie 22 mm f w kawałkach 100 g

W beczkach stalowych

Tabela 4. Produkty strontowo-glinowe dostępne u LSM.

W przypadku wysokich stężeń strontu jest on zamykany w pojemniku aluminiowym, ze względu na reaktywność i wymaga więcej uwagi

podczas procedur dodawania do stopu. Na ogół nie są dostępne pośrednie stężenia strontu ze względu na wysoką temperaturę top-

nienia i trudności produkcyjne. W ostatnich latach wprowadzono również na rynek preparaty o stężeniach 12 i 15 % strontu, w postaci

prętów lub drutów. Antymonu na ogół nie dodaje się w odlewniach ze względu na niebezpieczeństwo powstawania wodorku antymonu

(SbH3). W tym przypadku zamawia się gąski o odpowiednim stężeniu antymonu. Tę procedurę łatwiej zastosować w przypadku antymo-

nu niż w przypadku sodu lub strontu, ponieważ stężenie antymonu w ciekłym metalu nie maleje tak jak stężenie sodu czy strontu.

11. W KTÓRYM MIEJSCU I W JAKI SPOSÓB DODAWAĆ MODYFIKATORY?

Ze względu na to, że stężenia sodu i strontu maleją w trakcie przetrzymywania ciekłego aluminium, zaleca się dodawanie ich tak późno,

jak to jest tylko możliwe. Oba modyfikatory reagują z fluorem lub chlorem. Dlatego w przypadku topienia zmodyfikowanego wsadu zale-

ca się, by topniki zawierały jak najmniej fluoru i chloru. Dodatki zapraw strontowych będą wymagały kilku minut na stopienie, w zależności

od postaci, w jakiej są dodawane (np. płytki wymagają więcej czasu niż pręty). A więc jeżeli stosuje się transport ciekłego metalu pomocą

kadzi przenośnych do bezpośredniego napełniania pieców podgrzewających, to można dodawać stront do kadzi przed jej zalaniem.

Następnie należy ciekły metal dokładnie wymieszać, aby rozprowadzić dodatek strontu w całej objętości. Takie postępowanie nie jest

zalecane, gdy wykonuje się operacje odgazowania przy zastosowaniu w kadzi soli.

W tym przypadku należy dodawać stront później, gdy zostanie zakończona ta operacja.

Jeżeli wykonywane są operacje zagazowania stopu (za pomocą tabletek lub przez brykiety z wilgotnego drewna), to należy pamiętać,

że będzie to sprzyjać usuwaniu modyfikatorów z płynnego stopu. Stront można także dodawać do pieców podgrzewczych w dowolnym

momencie, choć zaleca się, by zawartość pieca była dobrze mieszana przez kilka minut po wprowadzeniu dodatku, tak, aby zapewnić

jego dokładne wymieszanie ze stopem. Należy zachować ostrożność przy stosowaniu porowatych stopów strontowo-aluminiowych

(gąski, płytki lub bloczki), ponieważ mogą one pływać po powierzchni kąpieli metalowej, co prowadzi do niskiej i niepowtarzalnej sku-

teczności stopowania, ze względu na utlenianie strontu. W takich przypadkach lepiej jest zanurzyć dodawany element.

Płynny stop z dodatkiem strontu powinno się wykorzystywać w okresie do 2 godzin, w zależności od temperatury ciekłego metalu.

Ponieważ sodu szybko ubywa ze stopu, rzadko dodaje się go do kadzi transportowej, najczęściej do pieca podgrzewającego. Sód,

albo w pojemniku, albo owinięty folią powinno zanurzyć się na dno pieca; na ogół w tym samym czasie wprowadza się topniki. Reakcja

zachodzi burzliwie, z wydzieleniem gęstych dymów. Po zakończeniu reakcji i usunięciu zgarów należy odlewać metal najszybciej jak to

jest możliwe. Gdy potrzyma się go dłużej niż przez 20 minut, prawdopodobnie trzeba będzie powtarzać operację.

Można kupować stopy wstępnie zmodyfikowane sodem albo strontem. Czasami może to oszczędzić pracy w odlewni. Jednakże, w za-

leżności od zastosowanej procedury topienia podczas ponownego topienia wystąpią znaczne straty modyfikatora (na ogół 50% w przy-

padku strontu, a więcej w przypadku sodu). Takie zjawisko zachodzi także w przypadku recyklingu modyfikowanego złomu własnego.

Ze stosowania gąsek modyfikowanych wstępnie mogą płynąć pewne korzyści, szczególnie wtedy, gdy jedynym celem jest zapobieganie

wydzielaniu się krzemu igło-podobnego, ponieważ zachowuje się pewna ilość modyfikatora. Jednakże dla uzyskania struktury w pełni

zmodyfikowanej najpewniej trzeba będzie dodać uzupełniającą ilość modyfikatora, albo zamówić gąski o wysokim stężeniu modyfikatora

u producenta wlewków.

12. JAKIE PROBLEMY MOGĄ WYSTĄPIĆ PODCZAS MODYFIKACJI?

Najczęstszym problemem, związanym z modyfikacją jest wzrost porowatości, szczególnie wyraźny w izolowanych, grubościennych frag-

mentach odlewów, takich jak pogrubienia czy nadlewy. Istnieją dowody doświadczalne zarówno na to, że dodatek modyfikatorów (szcze-

gólnie strontu) zwiększa zawartość gazu w stopionym glinie, jak i na to, że tak nie jest. Z całą pewnością można stwierdzić, że rozkład

porowatości zależy od modyfikacji, co już wcześniej pokazano, oraz że te zmiany są inne dla modyfikatorów strontowych a inne - dla

modyfikatorów sodowych. W każdym przypadku można spowodować powtórne zagazowanie ciekłego metalu, gdy produkty nie zostały

wystarczająco wysuszone albo stop jest mieszany zbyt intensywnie (szczególnie w atmosferze wilgotnej).

Może również okazać się, że modyfikator jest mało skuteczny. Zazwyczaj jest to spowodowane obecnością innych pierwiastków w sto-

pie. Wiadomo, że takie pierwiastki chemiczne, jak fosfor, antymon i bizmut zatruwają działanie strontu i sodu. Dlatego dostawcy gąsek

powinni gwarantować niską ich zawartość. Pierwiastki te dodaje się do stopów aluminiowo-krzemowych z różnych przyczyn, tak, więc

należy zachować ostrożność przy zakupie złomu. Reakcja z fluorem i chlorem, dodawanymi jako składniki topników lub jako medium

odgazowujące, jest też przyczyną usuwania modyfikatorów ze stopu. Straty można zminimalizować przez zamawianie topników o niskiej

zawartości fluoru i chloru, albo przez wprowadzenie modyfikatorów po zakończeniu operacji dodawania topników.

Nie ma problemów przy modyfikacji sodem stopu zawierającego stront, ani odwrotnie. Faktycznie, w wielu przypadkach podaje się, że

zastosowanie stopów zawierających i sód i stront dawało poprawę właściwości produktu.

Modyfikacja sodem lub strontem nie ma charakteru trwałego i szybko może następować spadek ich zawartości (szczególnie w przypad-

ku sodu). W zależności od temperatury topienia, może być konieczne powtarzanie dodatku modyfikatora, co 20 minut (sód) do 2 godzin

(stront). Należy zachować ostrożność przy ponawianiu modyfikacji sodem. W przeciwnym razie może wystąpić tzw. przemodyfikowanie,

co nie ma miejsca w przypadku użycia strontu jako modyfikatora.

Wyszukiwarka

Podobne podstrony:

Stopy aluminium

Stopy aluminium, Pomoce Naukowe 2, SEMESTR 4, Materiałoznawstwo okrętowe, Materiałoznawstwo LAB

odlewnicze stopy aluminium i ich obrobka cieplna-struktury, Studia, SEMESTR 3, TPM

58 Stopy Aluminium

Stopy aluminium dobra sciaga, sprawozdania

Stopy aluminum - referat, aluminium, ALUMINIUM I JEGO STOPY

Stopy aluminium, 1) Cel ćwiczenia:

materialoznawstwo stopy aluminium

25 26 A Stopy metali niezelaznych stopy aluminium NOWE

ALUMINIUM I STOPY ALUMINIUM - Lab 12, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cie

MAT II 3 Stopy aluminium

Stopy aluminium, Aluminium krystalizuje w uk˙adzie regularnym o sieci przestrzennie centrowanej A1

Stopy aluminum - referat, Stopy aluminium

Stopy aluminium, Akademia Morska -materiały mechaniczne, szkoła, Mega Szkoła

Sprawozdanie- Stopy aluminium, PG inżynierka, Semestr 2, Materiałoznawstwo-laborki

odlewnicze stopy aluminium i ich obrobka cieplna

STOPY ALUMINIUM

sprawozdanie z metali-aluminium i stopy aluminium, Pomoc na Studia 2

więcej podobnych podstron