„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Joanna Dorota Górzyńska

Badanie właściwości szkła 311[33].Z1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Stanisław Pelczar

mgr Elżbieta Pietrasz

Opracowanie redakcyjne:

mgr inż. Joanna Górzyńska

Konsultacja:

mgr Czesław Nowak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[33].Z1.02

Badanie właściwości szkła, zawartego w modułowym programie nauczania dla zawodu technik

technologii szkła.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Otrzymywanie szkła

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

13

4.1.4. Sprawdzian postępów

15

4.2. Właściwości szkła

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzajace

35

4.2.3. Ćwiczenia

36

4.2.4. Sprawdzian postępów

38

4.3. Badanie właściwości szkła

39

4.3.1. Materiał nauczania

39

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

49

4.3.4. Sprawdzian postępów

50

5. Sprawdzian osiągnięć

51

6. Literatura

56

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o podstawowych technikach

otrzymywania szkieł, właściwościach szkieł, metodach badania właściwości szkieł oraz

o przepisach bhp podczas badania właściwości szkieł.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane, abyś

bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi opanowanie

materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

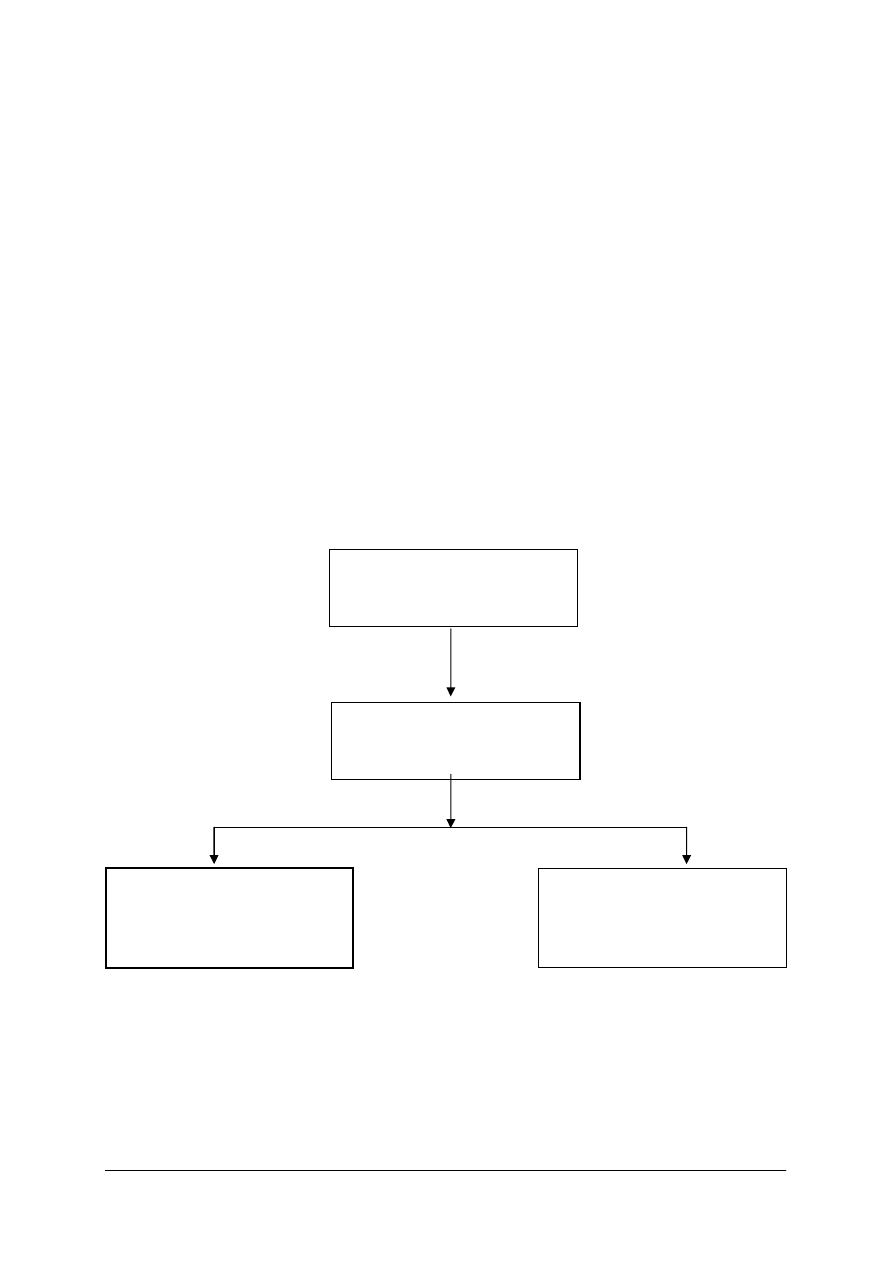

Schemat układu jednostek modułowych

311[33].Z1.01

Określenie właściwości

surowców szklarskich

311[33].Z1.02

Badanie właściwości szkła

311[33].Z1.03

Wykonywanie analiz

laboratoryjnych surowców

i szkła

311[33].Z1

Metody badań surowców

i szkła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi pojęciami z technologii szkła,

−

określać właściwości związków chemicznych,

−

określać przeznaczenie poszczególnych surowców szklarskich,

−

charakteryzować surowce szklarskie,

−

rozróżniać składniki szkła,

−

korzystać z różnych źródeł informacji,

−

odczytywać dokumentację techniczną,

−

obsługiwać komputer,

−

współpracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować sposoby otrzymywania szkła,

−

odróżnić stan szklisty od innych stanów skupienia,

−

sklasyfikować szkło ze względu na skład chemiczny,

−

określić przeznaczenie szkła w zależności od jego składu chemicznego,

−

wyjaśnić zjawisko przechodzenia światła przez ciała stałe, ciecze i gazy,

−

wyjaśnić zasady barwienia szkła sposobem jonowym i koloidalnym,

−

scharakteryzować właściwości płynnej masy szklanej,

−

określić właściwości szkła,

−

określić czynniki wpływające na zmianę właściwości szkła,

−

dobrać składnik szkła zmieniający określoną właściwość szkła,

−

dobrać metodę badania właściwości szkła,

−

wyjaśnić budowę i zasadę działania urządzeń do badania właściwości szkła,

−

dobrać sprzęt laboratoryjny i urządzenia do badania właściwości szkła,

−

posłużyć się instrukcjami oraz normami podczas wykonywania badań i pomiarów,

−

przygotować próbkę do badania właściwości szkła,

−

wyznaczyć charakterystyczne punkty lepkościowe szkła,

−

określić współczynnik rozszerzalności cieplnej szkła,

−

określić współczynnik rozszerzalności liniowej szkła,

−

wyznaczyć zakres krystalizacji szkła,

−

oznaczyć klasę hydrolityczną szkła,

−

zmierzyć absorbancję szkła,

−

ocenić bezbarwność szkła,

−

zbadać mikrotwardość szkła,

−

opracować wyniki pomiarów z wykorzystaniem programu komputerowego,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania badań i pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1. Otrzymywanie szkła

4.1.1. Materiał nauczania

Sposoby otrzymywania szkła.

Obecnie powszechnie przyjmuje się, że materia może występować w trzech stanach

skupienia: gazowym, ciekłym i stałym. Każdy z tych stanów skupienia występuje w dwóch

różnych formach. Stan gazowy obejmuje gazy zwykłe i gazy zjonizowane (plazmę). Stan ciekły

— to ciecze zwykłe i ciekłe kryształy. Stan stały obejmuje dwie zasadniczo różne formy, a

więc stan krystaliczny i stan bezpostaciowy.

Substancje w bezpostaciowym stanie stałym występują w postaci proszków, błonek, żeli,

żywic i szkieł. Podstawową formą stanu bezpostaciowego jest stan szklisty. Substancja

znajdująca się w stanie szklistym jest to ciało stałe, jednorodne, kruche, w mniejszym lub

większym stopniu przezroczyste, mające przełom muszlowaty. Stan szklisty zajmuje jakby

pośrednie miejsce między stanem krystalicznym a ciekłym. Sprężystość postaci upodabnia

szkło do stałych ciał krystalicznych, a brak symetrii w strukturze i wynikająca stąd

izotropowość decyduje o podobieństwie do cieczy.

Dotychczas nie ustalono jeszcze jednolitej definicji szkła. W literaturze można znaleźć wiele,

nieco odmiennych od siebie, definicji szkła. Dla przykładu można przytoczyć kilka z nich

najbardziej znanych.

W 1938 r. Komisja do Spraw Terminologii Akademii Nauk ZSRR przyjęła następującą

definicję szkła: szkłem nazwano wszystkie ciała bezpostaciowe, otrzymywane wskutek

przechłodzenia stopu, niezależnie od ich składu chemicznego, zakresu temperatury

i krzepnięcia, posiadające w wyniku stopniowego zwiększania lepkości mechaniczne

właściwości ciał stałych, przy czym proces przejścia ze stanu ciekłego w szklisty powinien być

odwracalny.

Amerykańska norma ASTM C 162-47 z 1950 r. podaje: szkło jest produktem topienia

składników nieorganicznych, ostudzonym aż do stwardnienia bez krystalizacji. Z reguły szkło

jest twarde i kruche, przełom jego jest muszlowy. Może ono być bezbarwne lub barwne,

przezroczyste lub nieprzejrzyste. Szkło w masie lub w wyrobach można uczynić barwnym,

przez obecność ciał rozpuszczonych, bezpostaciowych lub krystalicznych.

Według J.D. Mackenziego (1960 r.): szkłem jest dowolny, bezpostaciowy, izotropowy

materiał pochodzenia nieorganicznego lub organicznego, który nie ma dalekiego

uporządkowania struktury i który ma lepkość większą niż 10

14

dPas.

J. Jabłkowski podaje przyjętą przez PKN następującą definicję szkła: szkło jest to produkt

pozostający w swej masie w stanie nieskrystalizowanym, otrzymany z substratów po stopieniu

i ostudzeniu poniżej temperatury wykrywalnej krystalizacji.

Z przytoczonych definicji wynika, że wszystkie substancje znajdujące się w stanie szklistym

charakteryzują się kilkoma wspólnymi cechami, a mianowicie:

1) są izotropowe, tj. ich właściwości są jednakowe we wszystkich kierunkach dlatego, że ich

struktura we wszystkich kierunkach średnio jest taka sama – jednorodna,

2) przy ogrzewaniu nie topią się tak jak kryształy, lecz stopniowo miękną przechodząc ze

stanu kruchego w ciągliwy stan o dużej lepkości i w końcu w stan ciekły, przy czym nie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

tylko lepkość, ale i inne właściwości fizykochemiczne zmieniają się w sposób ciągły

bezskokowy,

3) topią się i krzepną w sposób odwracalny, a więc wytrzymują wielokrotne rozgrzewanie do

stanu stopienia, a po ochłodzeniu w jednakowych warunkach ponownie osiągają

początkowe właściwości (jeżeli nie nastąpi krystalizacja lub likwacja). Odwracalność

procesów i właściwości wskazuje, że stopy tworzące szkła i zakrzepnięte szkła są

rzeczywistymi roztworami, gdyż odwracalność jest podstawową cechą rzeczywistego

roztworu.

Szkła jako ciała amorficzne mogą być otrzymywane za pomocą różnych technik, jak:

−

chłodzenie stopu,

−

kondensacja pary,

−

amortyzacja sieci ciała krystalicznego,

−

dyfuzja wzajemna i spiekanie,

−

elektroliza,

−

piroliza,

−

reakcje w roztworze (metoda zol-żel).

Najczęściej stosowaną techniką otrzymywania szkieł jest metoda chłodzenia stopu, w której

materiałem wyjściowym są odpowiednio dobrane surowce szklarskie.

Surowcami do produkcji szkieł są: piasek – źródło krzemionki SiO

2

, boraks – dostarczający

tlenek boru B

2

O

3

, skalenie sodowo-potasowe – źródło tlenku glinu Al

2

O

3

, surowce będące

źródłem tlenków metali zasadowych (Na

2

O, K

2

O, Li

2

O), surowce będące źródłem tlenków

MgO, CaO, PbO, ZnO, a także surowce bogate w tlenki: P

2

O

5

, TiO

2

, ZrO

2

. W produkcji szkła

stosuje się również surowce zawierajace związki barwiące (np. Cu

2

O w celu uzyskania barwy

niebieskiej i zielonej, itd.) lub odbarwiające, przyśpieszające topienie lub klarowanie.

Zmagazynowane w silosach surowce są pobierane i odważane w zestawiarniach za pomocą

wag sprzężonych z silosami w ilościach wynikających z receptury zestawu, a następnie

przekazywane transportem taśmowym do mieszarki. Inne surowce, jak np. klarujące

i odbarwiające są pobierane oddzielnie z magazynu, ważone i wsypywane bezpośrednio do

zestawu w mieszarce.

Mieszanie surowców odbywa się w urządzeniach zwanych mieszarką przez określony czas,

wyznaczony doświadczalnie.

Wymieszany w mieszarce zestaw jest zasypywany na przenośnik taśmowy do transportu

pneumatycznego lub do pojemników i dostarczony do zasypników przywannowych, z których

odpowiednie urządzenia zwane zasypnikami zasypują zestaw do pieca szklarskiego, gdzie

następuje ich topienie. Nastepnie w wyniku stopniowego i równomiernego obniżania

temperatury zachodzi proces studzenia i przygotowanie masy szklanej (głównie pod względem

lepkości) do odpowiedniej metody formowania. Gwałtowne powtórne podgrzanie powoduje

wtórne pienienie szkła.

Inną techniką otrzymywania szkieł wysokiej jakości – jest technika podstawowego procesu

elektrochemicznego, polegającego na chemicznej przemianie składników elektrolitu

(mieszanina surowców szklarskich), przebiegającej na elektrodach pod wpływem prądu

elektrycznego. Proces ten nosi nazwę elektrolizy i przebiega w piecach elektrycznych.

Czynności przygotowawcze surowców szklarskich są analogiczne, jak przy metodzie

chłodzenia stopu, a znaczna różnica procesu otrzymywania szkieł zachodzi podczas topienia.

Piec elektrodowy ma wbudowane elektrody zasilane prądem, które w wyniku różnicy

potencjałów powodują ruch jonów elektrolitu. Przenoszenie ładunku miedzy elektrodami

powoduje, że płynna masa szklana pełni funkcję elementu grzejnego, a towarzyszące temu

reakcje utleniania i redukcji związków chemicznych stanowią podstawę do otrzymania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

klarownej i ujednorodnionej płynnej masy szklanej, która będzie chłodzona i poddana dalszym

procesom technologicznym.

Schemat technologiczny otrzymywania szkieł w uproszczonej wersji można przedstawić

w następujący sposób:

POBÓR I ODWAŻANIE SUROWCÓW

ò

MIESZANIE SUROWCÓW

ò

TRANSPORT ZESTAWU DO PIECÓW SZKLARSKICH

ò

TOPIENIE

ò

FORMOWANIE

ò

ODPRĘŻANIE

ò

KONTROLA JAKOŚCI

ò

PAKOWANIE, WYSYŁKA DO ODBIORCY

Rys. 1 – Schemat technologiczny produkcji szkieł.

Składy chemiczne szkła

Zestaw szklarski sporządzony z surowców szklarskich ustala producent okreslonego wyrobu

szklanego, bacząc na jakość i ilość otrzymanego produktu, przy zaoszczędzeniu kosztów

wkładanych do zestawu szklarskiego surowców. W literaturze przyjmuje się uproszczony

skład szkieł użytkowych:

a) szkło gospodarcze

−

74 % SiO

2

– piasek

−

10 % CaO – wapień

−

16 % Na

2

O – soda

b) szkło budowlane

−

72 % SiO

2

– piasek

−

10 % CaO – wapień

−

13 % Na

2

O – soda

−

3 % MgO – dolomit

−

2 % Al

2

O

3

– skaleń

−

0,3 % Fe

2

O

3

– zanieczyszczenia

c) szkło kryształowe

−

58 % SiO

2

– piasek

−

28 % PbO – minia

−

14 % K

2

O – potaż

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

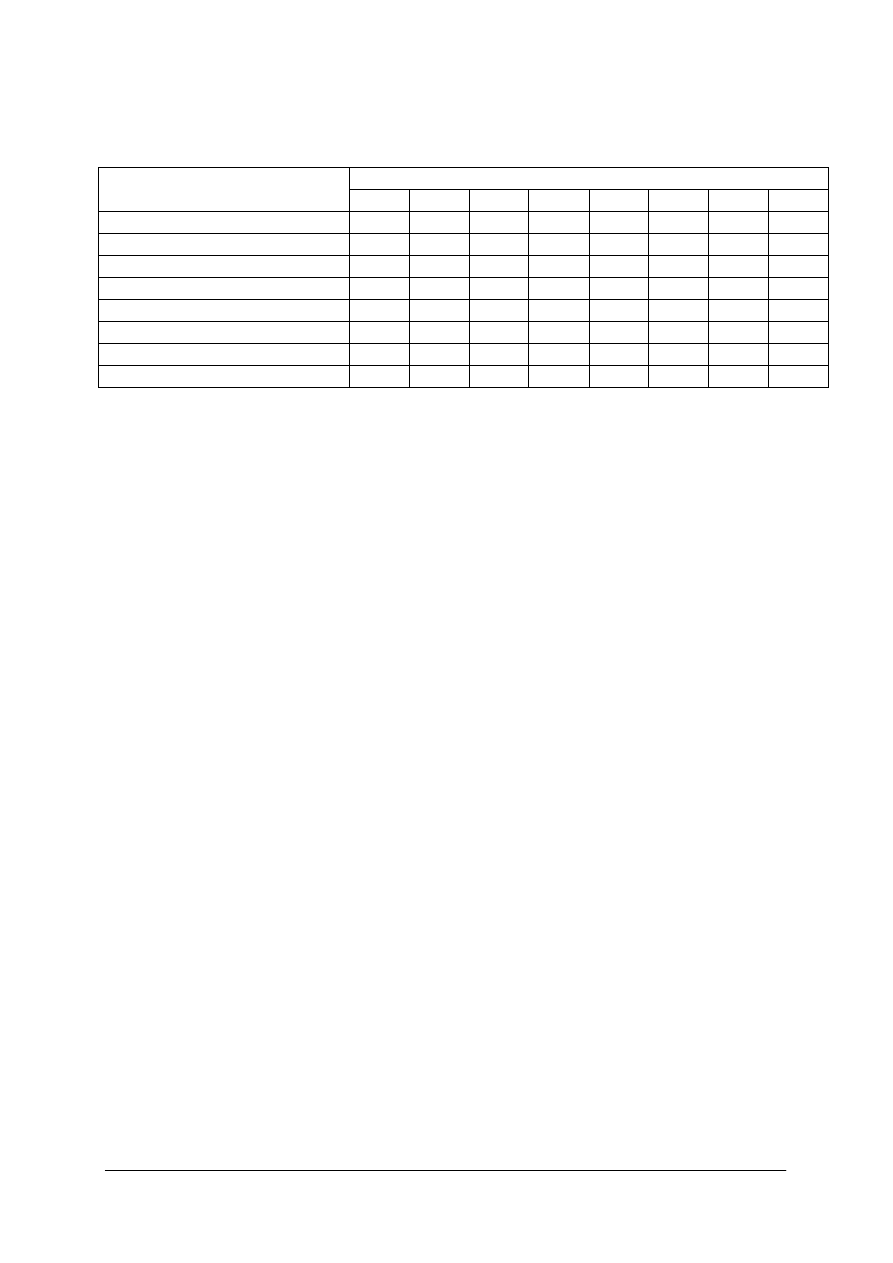

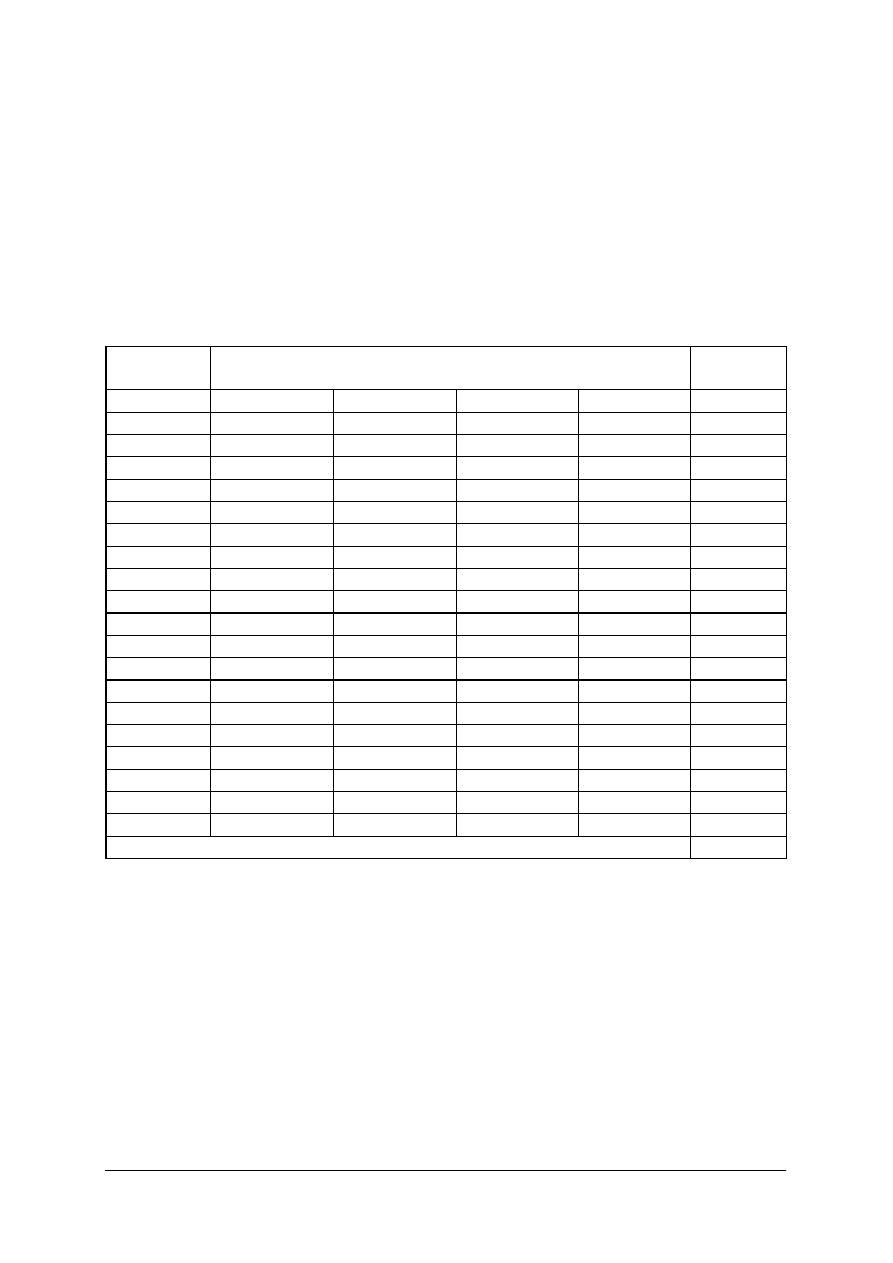

Skład chemiczny różnego rodzaju szkieł przedstawia poniższa tabela.

Tabela 1 – Skład chemiczny szkieł. [1,s. 19]

Zawartość tlenków, w %

Rodzaj szkła

SiO

2

Al

2

O

3

Na

2

O B

2

O

3

CaO

MgO

BaO

K

2

O

Szkło do formowania ręcznego

71,5

1,1

11,15 0,45

6,6

-

4,55

4,6

Opakowania bezbarwne

73,0

1,0

14,0

-

8,0

2,5

1,0

0,5

Opakowania zielone

70,1

2,3

12,8

-

10,6

2,16

-

1,0

Opakowania bursztynowe

71,2

1,9

14,6

0,25

11,4

0,15

-

0,5

Szkło formowane metodą float

72,6

1,0

14,0

-

8,4

4,0

-

-

Szkło walcowane

73,2

0,85

13,85 -

11,6

-

0,5

-

Szkło płaskie ciagnione

72,3

0,5

14,0

-

9,2

4,0

-

-

Pustaki szklane

71,4

1,8

15,6

0,3

7,6

2,5

0,8

-

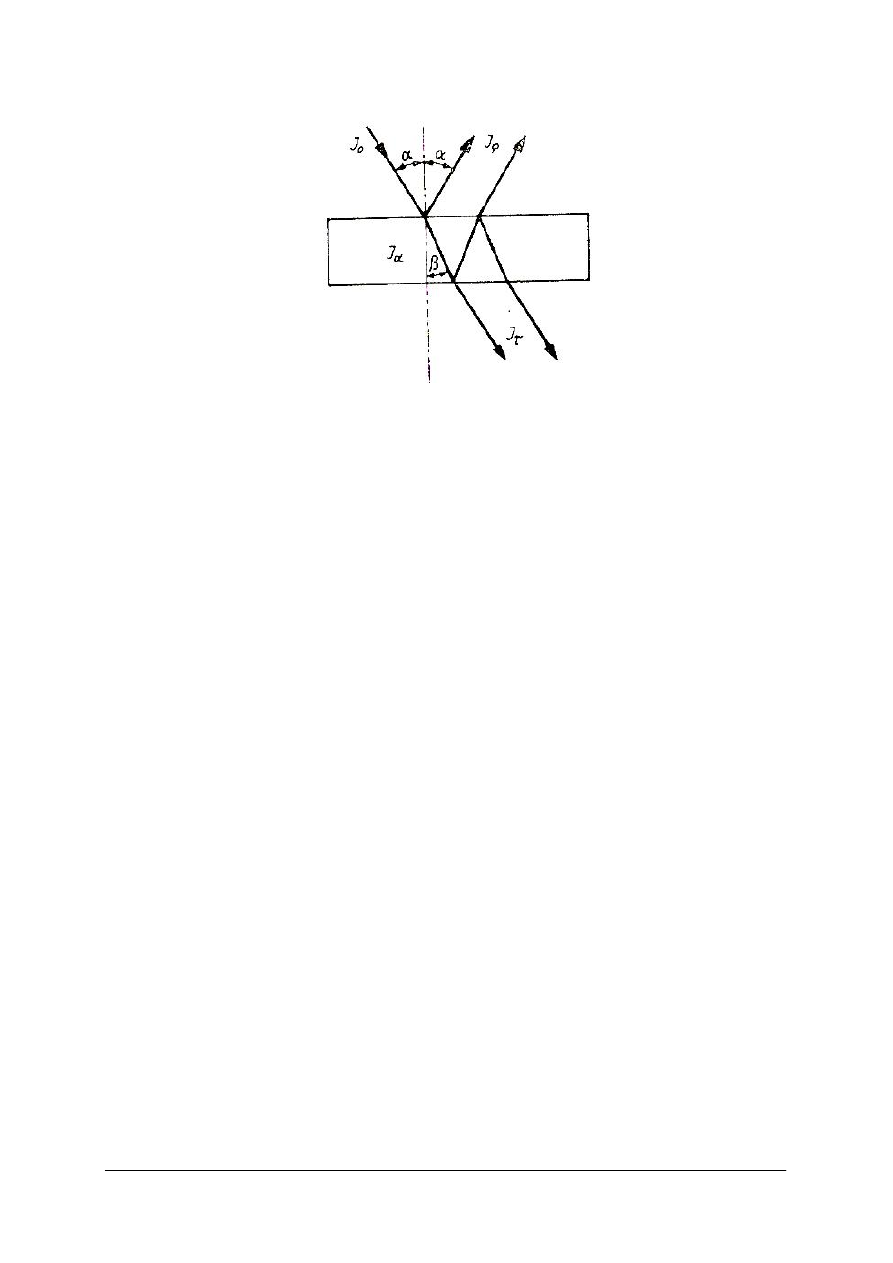

Przechodzenie światła przez ciała stałe, ciecze i gazy

Poznając procesy przechodzenia światła przez materię należy znać ich budowę

wewnętrzną, gdyż ułatwia to w znaczny sposób rozumienie opisywanych zjawisk i procesów.

Stan szklisty pod względem chemicznej natury, a co za tym idzie pod względem właściwości

i struktury, charakteryzuje się wielką różnorodnością. Niemniej przy określonej różnorodności

szkła posiadają niektóre wspólne właściwości, np.: kruchość, zdolność do stopniowego

mięknięcia i inne. Zatem obok różnic powinny istnieć ogólne charakterystyki struktury szkieł.

Jednak aby określić te podobieństwa, należy rozpatrzyć dostępne dane eksperymentalne

o budowie najbardziej typowych szkieł. Do nich należą wieloskładnikowe nieorganiczne szkła

krzemianowe szeroko produkowane w przemyśle.

Jeżeli mówi się o strukturze wewnętrznej szkła, to pełnowartościowa teoria jego budowy

powinna przede wszystkim wyjaśnić:

−

nadzwyczajną skłonność jednych substancji i praktycznie pełną niezdolność innych do

przejścia w stan szklisty,

−

ogólne podobieństwo wielu właściwości szkieł przy bardzo dużym zróżnicowaniu ich

składu chemicznego,

−

istotę zmian temperaturowych w szkle i tak zwanej „równowagi wewnętrznej".

Szkło krzemianowe od dawna uważane jest za typowe ciało bezpostaciowe.

Współczesne wyobrażenia o stanie szklistym biorą za podstawę dwa bezspornie ustalone

czynniki:

1) przy zmianie temperatury w cieczach lub stopach, z których po ostudzeniu otrzymuje się

szkło, zachodzą procesy zmieniające w sposób ciągły ich strukturę,

2) między jonami w szkle otrzymanym ze stopu i tymi samymi cząstkami w stanie

krystalicznym powstają głównie więzi międzyatomowe takiej samej natury. Dlatego nie

można rozszyfrować budowy szkieł bez uwzględnienia zarówno budowy wewnętrznej

cieczy, jak i danych krystalicznych dotyczących związków nieorganicznych.

Szkło jako ciało stałe lub stan szklisty charakteryzuje się uporządkowaniem dalekiego zasięgu;

oznacza to, że w każdej substancji krystalicznej występuje określony porządek przestrzennego

ułożenia atomów, odpowiadający pod względem symetrii jednemu z siedmiu układów

krystalograficznych. Każdy kryształ stanowi swoistą trójwymiarową siatkę dyfrakcyjną na

której następuje ugięcie promieniowania rentgenowskiego pod ściśle określonymi kątami.

Stan szklisty różni się od krystalicznego brakiem uporządkowania dalekiego zasięgu.

Jednocześnie, statystycznie średnie rozmieszczenie atomów we wszystkich kierunkach jest

podobne, czego konsekwencją jest izotropowość wszystkich właściwości szkieł. Efekt ugięcia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

promieniowania X w szkłach zazwyczaj nie zachodzi, stąd szkło traktuje się jako materiał

rentgenograficznie bezpostaciowy. Szkło, podobnie jak kryształ, jest przy tym ciałem

sztywnym, obdarzonym sprężystością postaci, twardym, ale kruchym.

Ciała stałe przezroczyste, takie jak szkło, czy kwarc, rozpraszają i pochłaniają światło.

Niezbyt grube warstwy szkła lub kwarcu są przezroczyste dla wszystkich długości fal

stanowiących światło widzialne, ponieważ żadna długość fali nie jest przez szkło szczególnie

silnie pochłaniana.

Ciała stałe będące przewodnikami (np. miedź) są nieprzezroczyste, jako że elektrony

swobodne znajdujące się w sieci krystalicznej oraz atomy tworzące strukturę krystaliczną

przewodników pochłaniają wszystkie długości padających na nie fal świetlnych.

Istnieją kryształy, w których padający promień świetlny zostaje rozdzielony na dwa promienie.

Kryształy takie nazywany dwójłomnymi. Przykładem kryształu dwójłomnego jest kalcyt.

Promień światła niespolaryzowanego, padający na powierzchnię kalcytu, rozszczepia się na

dwa promienie spolaryzowane: zwyczajny i nadzwyczajny. Płaszczyzny polaryzacji tych

promieni są do siebie prostopadłe. Promień zwyczajny spełnia prawo załamania, zaś

nadzwyczajny nie spełnia go, gdyż współczynnik załamania kryształu tego promienia zależy od

kierunku rozchodzenia się tego światła w krysztale.

Bardzo interesujące właściwości optyczne mają ciekłe kryształy, czyli substancje będące

cieczami, ale zachowujące porządek molekularny charakterystyczny dla kryształów. Ciekłe

kryształy czasem tworzą struktury spiralne, co powoduje, że mogą skręcać płaszczyznę

polaryzacji przechodzącego przez nie światła.

Przez gazy, które są w dużym stopniu przezroczyste, promienie świetlne biegną po liniach

prostych, zakładając model optyki geometrycznej. W rzeczywistości współczynnik załamania

powietrza zależy od jego gęstości. Jak zapewne wiecie, gęstość powietrza maleje wraz

z wysokością. A zatem również współczynnik załamania powietrza maleje wraz z wysokością.

Jest to przyczyną faktu, że promienie świetlne przechodzące przez atmosferę się zakrzywiają.

Gęstość powietrza, a więc również jego współczynnik załamania, może się zmieniać w wyniku

silnego nagrzania się powietrza.

Oddziaływanie światła z cząsteczkami atmosfery jest odpowiedzialne za odbieraną przez nas

barwę. Zjawisko rozpraszania światła polega na tym, że światło padające z jednego kierunku

na cząsteczki powietrza pobudza te cząsteczki do świecenia. Świecenie cząsteczek odbywa się

we wszystkich kierunkach. Oznacza to, że tylko część początkowej energii niesionej przez

światło dociera do obserwatora. Stopień rozproszenia światła przez cząsteczki atmosfery

zależy od długości fali. Im długość fali światła jest mniejsza, tym światło jest silniej

rozpraszane.

Światło przechodzące z powietrza do wody ulega załamaniu. Jednak kąt załamania nie jest

jednakowy dla wszystkich długości fal.

Różne jest również pochłanianie światła przez wodę. Światło o długościach fal

odpowiadających barwie czerwonej i żółtej jest o wiele silniej pochłaniane niż światło

o długościach fal odpowiadających barwie niebieskiej i fioletowej. Światło biegnące w głąb

wody również ulega rozproszeniu Pewna część tego światła wydostaje się na powierzchnię

wody. Światło, które po rozproszeniu pod wodą wraca nad jej powierzchnie, odgrywa istotną

rolę w odbieraniu przez nas zabarwienia wody, szczególnie jej wielkich zbiorników, jak jeziora

czy morza. Rozproszone pod wodą światło, wracając ponad jego powierzchnię, przybiera

barwę zielonkawoniebieską. Jednakże nie wszystkie morza mają taką barwę. Światło jest

bowiem pochłaniane i rozpraszane nie tylko przez cząsteczki wody, ale również przez

substancje w niej rozpuszczone. W zależności od ilości i rodzaju tych substancji woda morska

może przyjmować różne odcienie. Odbierane przez oko ludzkie zabarwienie morza zmienia się

również pod wpływem falowania wody. Kiedy toń wody w morzu jest spokojna, ilość światła

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

dochodzącego spod wody jest o wiele mniejsza od ilości światła odbitego od jej powierzchni,

a więc barwa morza zależy w tym wypadku od zabarwienia nieba. Gdy morze faluje, do

obserwatora dociera więcej światła rozproszonego pod wodą, więc woda w morzu będzie

przyjmować barwę zieloną, błękitną, itp. Woda jest przezroczysta dla światła.

Omówienie zjawisk przechodzenia światła przez ośrodki materii jest bardzo istotne dla

następnego procesu opisywanego poniżej, tj. dla barwienia szkła.

Zasady barwienia szkła sposobem jonowym i koloidalnym.

Barwa szkła podobnie, jak innych nieświecących uwarunkowana jest właściwościami

zmieniania składu spektralnego padającego na szkło strumienia świetlnego. Rozmaita

częstotliwość fal świetlnych odczuwana jest przez nerwy oczne i kojarzona z pojęciem

określonej barwy. Oko ludzkie odróżnia około 130 barw. Podział barw jest umowny

i najczęściej przyjmuje się podział zależny od długości fal.

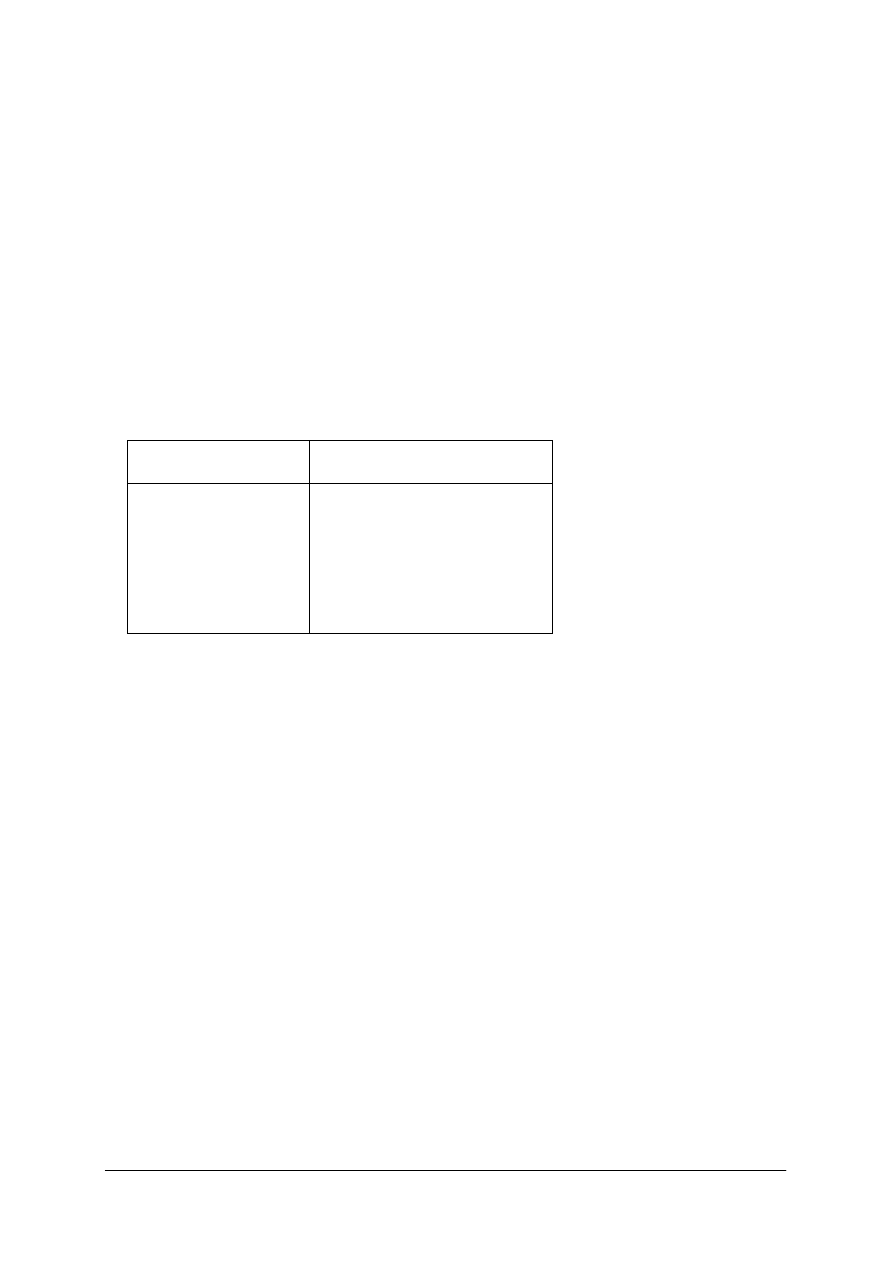

Tabela 2 – Grupy barw [3,s.115]

Zakres długości fali

(nm)

Grupa barw

380-440

440-480

480-500

500-560

560-590

590-620

620-750

Fioletowych

Granatowych

Niebieskich

Zielonych

Żółtych

Pomarańczowych

Czerwonych

Wybiórcza przepuszczalność (lub pochłanianie) promieniowania przez szkło w różnych

zakresach długości fal determinuje otrzymaną barwę szkła. Dla uzyskania efektu barwienia

szkła wprowadza się do jego składu różne barwniki w postaci tlenków lub soli metali ciężkich.

Wszystkie znane barwniki można podzielić na trzy zasadnicze grupy:

a) barwniki jonowe, do których zalicza się tlenki Co, Ni, Fe, Cu, Mn, Cr, V, U, Nd, Pr i Ce,

b) cząsteczkowe , barwniki w postaci związków FeS, FeSe, CdS, CdSn∙CdSe,

c) barwniki metaliczne, głównie Cu, Ag, Au.

Barwa szkła zależy od: rodzaju barwnika, jego ilości, rodzaju barwionego szkła i warunków

topienia.

W przypadku barwników jonowych barwa szkieł zależy od: rodzaju jonu, stopnia utlenienia,

liczby koordynacji.

Innym podziałem barwników szkła, ze względu na budowę cząsteczek zawiesiny jest podziała

na barwniki:

−

koloidalne – metale w rozproszeniu koloidalnym, np. Ag, Cu, Se,

−

krystaliczne – CdS, CdSe.

Barwa szkieł w tym przypadku zależy od: procesu wtórnej obróbki termicznej, podczas której

cząsteczki osiągają wymaganą wielkość.

Za zjawisko barwy w szkłach odpowiedzialne są procesy fizyczne, takie jak: rozpraszanie

światła, załamanie, odbicie, czy dyfrakcja promieniowania.

Barwa szkieł najczęściej powstaje w wyniku:

a) selektywnego pochłaniania światła, następuje za pomocą:

−

barwników jonowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

−

barwników cząsteczkowych,

−

pierwiastków bloku d (Fe, Co, Ni, Mn, Cu),

−

pierwiastków bloku f (Nd, Ce),

b) selektywnego rozpraszania światła, następuje za pomocą zawiesiny cząsteczek

o wymiarach 1-200nm, np. Ag, Au, Cu, Se, CdSe, CdS.

Do najczęściej spotykanych metod barwienia szkieł należą:

−

metody chemiczne,

−

metody fizyczne.

Najczęściej stosowanymi metodami barwienia chemicznego jest metoda zanurzeniowa oraz

metoda pirolizy, a wśród metod fizycznych – metoda próżniowa, której schematy

przedstawiono poniżej.

Schemat metody zanurzeniowej: Kąpiel wyrobu w roztworach związków metaloorganicznych

→ hydroliza związków metaloorganicznych → obróbka cieplna 350-450

0

C, tworzenie się

warstwy metali na powierzchni wyrobu szklanego.

Schemat metody pirolizy: Natryskiwanie powierzchni wyrobu w temperaturze 260-580

0

C,

wodnymi roztworami soli metali lub związkami metaloorganicznymi → dysocjacja termiczna

→ wytworzenie warstwy tlenków metali na powierzchni wyrobu szklanego.

Schemat metody próżniowej: W komorze próżniowej następuje rozpylanie katodowe (katoda z

warstwą Au, Ag, Cu, Cr, Ni) → wytworzenie bombardowania katody zjonizowanymi

cząsteczkami lub atomami rozrzedzanego gazu → uwalnianie cząstek materiału katody →

osadzanie materiału na powierzchni szkła.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak zdefiniujesz pojęcie szkła?

2. Jakie znasz techniki otrzymywania szkieł?

3. Jakie są etapy w schemacie technologicznym otrzymywania szkieł?

4. Jakie znasz czynniki opisujące stan szklisty szkła?

5. Na czym polega zjawisko dwójłomności w kryształach?

6. Jaka gęstość powietrza wpływa na optyczne właściwości szkieł?

7. Na czym polega zjawisko rozpraszania światła?

8. Jakie znasz grupy barwników szklarskich?

9. Jakie znasz rodzaje barwników cząsteczkowych?

10. Jakie znasz metody fizycznego barwienia szkieł?

11. Jakie etapy występują podczas barwienia szkła metodą próżniową?

12. Jakie etapy występują podczas barwienia szkła metodą pirolizy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.3. Ćwiczenia

Ćwiczenie 1

Zapisz, jakimi technikami można otrzymać szkło.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku dla ucznia techniki otrzymywania szkieł,

2) zapisać techniki otrzymywania szkieł,

3) zaprezentować wykonane zadanie.

Wyposażenie stanowiska pracy:

−

kartka papieru, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 2

Zapisz etapy otrzymywania szkieł za pomocą dwóch dowolnych technik.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku dla ucznia techniki otrzymywania szkła,

2) zapisać informacje niezbędne do schematu,

3) zapisać etapy otrzymywania szkieł,

4) porównać zapisane schematy,

5) zaprezentować wykonane zadanie.

Wyposażenie stanowiska pracy:

−

kartka papieru, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 3

Dokonaj oględzin zewnętrznych dwóch materiałów - zlewki z wodą, kawałka szkła.

Wymień znaczące różnice właściwości pomiędzy dwoma stanami materii.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku dla ucznia opisy stanów materii,

2) zapisać cechy zewnętrzne materiałów,

3) zaprezentować zadanie na forum klasy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Wyposażenie stanowiska pracy:

−

materiały – zlewka z wodą, kawałek szkła,

−

kartka papieru, ołówki,

−

poradnik dla ucznia,

−

literatura zgodna z punktem 6 poradnika.

Ćwiczenie 4

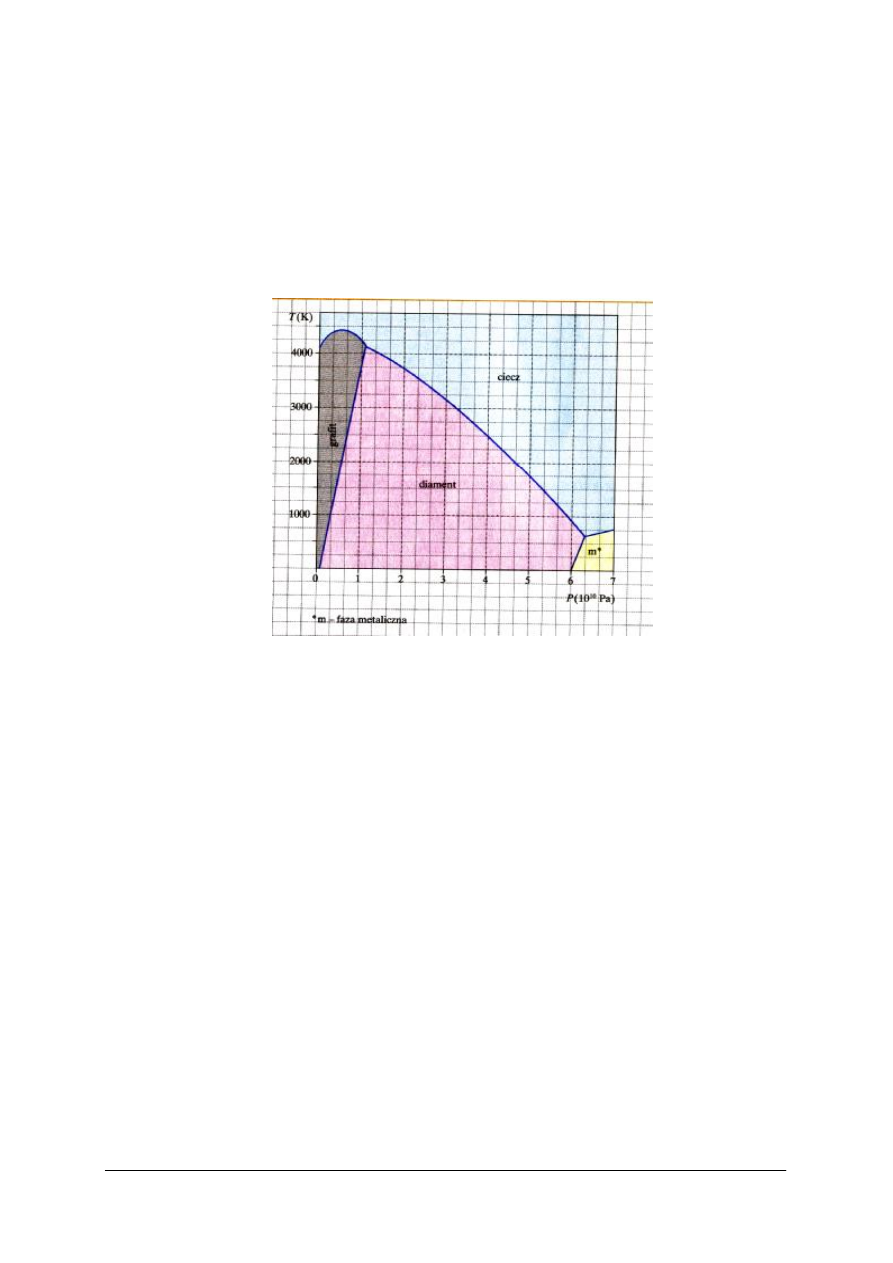

Określ właściwości substancji: diament, ciecz - przedstawionych na rycinie diagramu.

Rys. do ćwiczenia 5. [5]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w poradniku dla ucznia opis właściwości stanów skupienia,

2) zapisać wszystkie cechy substancji,

3) dokonać analizy ryciny diagramowej,

4) określić różnice pomiędzy substancjami,

5) zapisać cechy wspólne substancji.

Wyposażenie stanowiska pracy:

−

kartka papieru, ołówki,

−

poradnik dla ucznia,

−

rycina diagramu,

−

literatura zgodna z punktem 6 poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie szkła?

2) określić techniki otrzymywania szkieł?

3) sporządzić schemat technologiczny otrzymywania szkieł?

4) wskazać etapy procesów w schemacie technologicznym otrzymywania

szkieł?

5) określić skład chemiczny szkła?

6) dobrać zawartość tlenków dla określonego rodzaju szkła?

7) zdefiniować proces dwójłomności szkieł?

8) zdefiniować zjawisko rozpraszania światła?

9) określić grupy barwników szklarskich?

10) rozpoznać barwniki szklarskie?

11) określić metody fizycznego barwienia szkieł?

12) scharakteryzować metodę próżniowego barwienia szkieł?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.2. Właściwości szkła

4.2.1. Materiał nauczania

Właściwości płynnej masy szklanej

Masa szklana w stanie stopionym jest cieczą, a najważniejszą jej technologiczną

właściwością jest lepkość albo inaczej tzw. tarcie wewnętrzne. Jest to właściwość cieczy, która

wywołuje opór jednych warstw cieczy przeciwko wciąganiu ich w ruch przez inne poruszające

się warstwy.

Podczas ruchu dwóch sąsiednich warstw cieczy przesuwających się względem siebie z różną

prędkością powstaje przeciwnie skierowana siła F, która jest proporcjonalna do powierzchni S

stykających się warstw i różnicy prędkości dv/dx:

F = η∙S∙dv/dx

Wzór ten jest matematycznym wyrazem hipotezy tarcia wewnętrznego, sformułowany

w 1687r. przez Newtona. Współczynnik proporcjonalności η nazywa się współczynnikiem

tarcia wewnetrznego, współczynnikiem lepkości dynamicznej, czy lepkością newtonowską

cieczy. Współczynnik ten zależy od rodzaju cieczy i temperatury, a nie zależy od prędkości

ścinania.

Jednostką lepkości dynamicznej w układzie SI jest paskalosekunda [Pas = N∙s∙m

-2

] lub

decypaskalosekunda [dPas], odpowiadająca lepkości 1 pauza w układzie cgs.

Lepkość dynamiczna cieczy nienewtonowskich, w określonych warunkach ciśnienia

i temperatury, nie jest wartością stałą lecz zmienia się w zależności od szeregu czynników, np.

szybkości ścinania, kształtu naczynia, w którym się znajduje, itp.

Przyjmuje się, że w obszarach niskich prędkości przepływu i małych lepkości szkło jest cieczą

newtonowską. Przy dużych szybkościach ścinania i dużych lepkościach (np. w niektórych

procesach formowania wyrobów) szkło jest cieczą nienewtonowską.

Lepkość w odniesieniu do stanu szklistego posiada ogromne znaczenie teoretyczne

i praktyczne. Ogólnie wiadomo, że przejście dowolnej substancji w stan szklisty

uwarunkowane jest jej lepkością w temperaturze topienia lub likwidusu (dla układów

wieloskładnikowych) oraz szybkością ochładzania.

Z praktycznego punktu widzenia znajomość lepkości konieczna jest dla prawidłowego

prowadzenia procesów topienia, klarowania, formowania i obróbki szkła, gdyż te stadia jego

wytwarzania uwarunkowane są procesami płynięcia.

Nadzwyczaj ważną, z technologicznego punktu widzenia, jest zależność lepkości szkła od

temperatury. Podczas wytwarzania np. zwykłych krzemianowych szkieł sodowo-wapniowych

lepkość masy szklanej od temperatury topienia (około 1500 °C) do temperatury odprężania

wyrobów (około 500 °C) zmienia się w przybliżeniu 10

13

razy. Ogólnie przyjmuje się, że

lepkość szkła w temperaturze topienia i klarowania wynosi 10

2

dPas, a w temperaturze

pokojowej około l0

20

dPas.

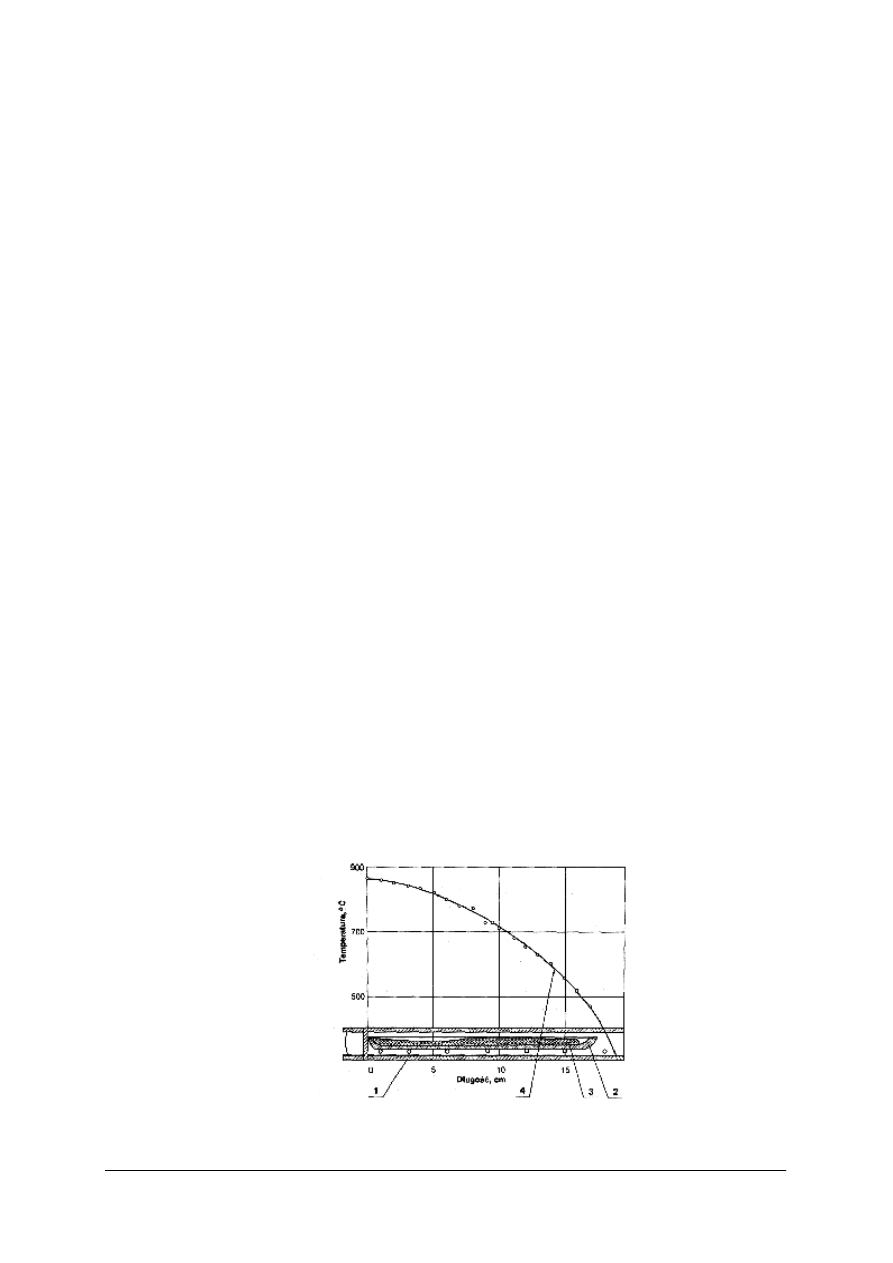

Na rysunku przedstawiono wykres zależności lepkości szkła od temperatury. Na krzywej

można wyróżnić szereg charaktycznych punktów ważnych zarówno dla teorii, jak i dla

praktyki technologicznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 2 – Zależność lepkości szkła od temperatury. [1,s.89 ]

Tabela 3 – Charakterystyczne punkty na krzywej lepkości. [1,s. 90]

Oznaczenie

Lepkość,

dPas

Opis

Temperatura osiadania

10

4

Temperatura, w której pręt 80Pt+20Rh

(o średnicy 0,5 mm, wysokości 241 mm)

zanurza się w szkło z prędkością 2 cm/min.

Temperatura

mięknięcia wg

Littletona

10

7,65

Temperatura, w której nić szklana o średnicy

0,55-0,77 mm i długości 235 mm, ogrzewana

z szybkością 5-10°C/min wydłuża się pod

własnym ciężarem (w górnych 100 mm nici)

z prędkością

1 mm/min.

Temperatura

mięknięcia

dylatometrycznego

10

11,3

Temperatura, w której występuje maksimum na

krzywej dylatometrycznej. Czas relaksacji

naprężeń wynosi 15 sekund.

Średnia temperatura

deformacji

10

13,3

Temperatura, w której następuje przejście szkła

ze stanu ciekłego w stan stały. Zgodnie

z normami francuskimi ten punkt leży przy

pierwszej anomalii krzywej rozszerzalności

odprężonego szkła; określa się z krzywej

rozszerzalności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Górna temperatura

odprężania

10

13

Temperatura, w której czas relaksacji naprężeń

wynosi 15 minut.

Dolna temperatura

odprężania

10

14,5

Temperatura, w której czas relaksacji naprężeń

wynosi 4 godziny.

Ze wszystkich właściwości fizykochemicznych szkła, lepkość szczególnie zależy od jego

składu chemicznego. Wpływ poszczególnych składników na lepkość szkła określana jest nie

tylko jego naturą, ale także jego ilością i składem chemicznym szkła podstawowego. Z tego

względu wpływ poszczególnych tlenków na lepkość szkła można rozpatrywać jedynie

jakościowo.

Przy omawianiu wpływu składu chemicznego szkieł na lepkość należy rozróżnić dwa obszary:

wysokotemperaturowy (η < 10

6

dPas) i niskotemperuturowy (η > lO

6

dPas). Wpływ tego

samego składnika na lepkość szkła może być rożny w obu obszarach.

W zakresie wysokich temperatur zmniejszenie lepkości przy zmianie składu chemicznego jest

bezpośrednio związane z osłabieniem sieci przestrzennej szkła, przy czym wzrost efektywności

wprowadzanych do szkła tlenków układa się w szeregu: tlenki szkłotwórcze-tlenki przejściowe

- tlenki modyfikujące. Te ostatnie są więc najbardziej efektywne. W niskotemperaturowym

obszarze lepkości, w którym energia aktywacji lepkościowego płynięcia jest wysoka,

decydującą rolę odgrywa zwięzłość sieci przestrzennej szkła. W tym przypadku efektywność

wpływu poszczególnych kationów w danej grupie tlenków jest funkcją ich wartościowości,

liczby kordynacyjnej i promienia jonowego.

Na podstawie literatury można stwierdzić, że:

−

alkalia obniżają lepkość bardziej, niż wszystkie pozostałe tlenki w zakresie wysokich

temperatur, przy czym Na

2

O obniża bardziej niż K

2

O;

−

MgO i ZnO podnoszą lepkość w niskich temperaturach, ZnO obniża lepkość w wysokich

temperaturach;

−

CaO podnosi lepkość w niskich temperaturach bardziej niż wszystkie inne tlenki.

W wysokich temperaturach natomiast powoduje silne obniżenie lepkości;

−

BaO i PbO w każdej temperaturze obniżają lepkość. Szkła barowe i ołowiowe są szkłami

długimi i miękkimi;

−

B

2

O

3

(do 15% mas.) podnosi lepkość w zakresie niskich temperatur, natomiast obniża

w zakresie wysokich temperatur;

−

A1

2

O

3

, przy niskiej zawartości w szkle podnosi lepkość w całym zakresie. Przy

zwiększeniu stosunku Al

2

O

3

/Na

2

O zmienia się liczba koordynacyjna glinu z 4 na 6

i lepkość szkieł relatywnie obniża się.

Przyjęto umownie, że przeciętny zakres lepkości, odpowiedni do formowania wyrobów

szklanych wynosi 10

3

– 10

8

puazów. Nazywa się go zakresem lepkości kształtowania masy

szklanej lub zakresem lepkości wywarzania wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

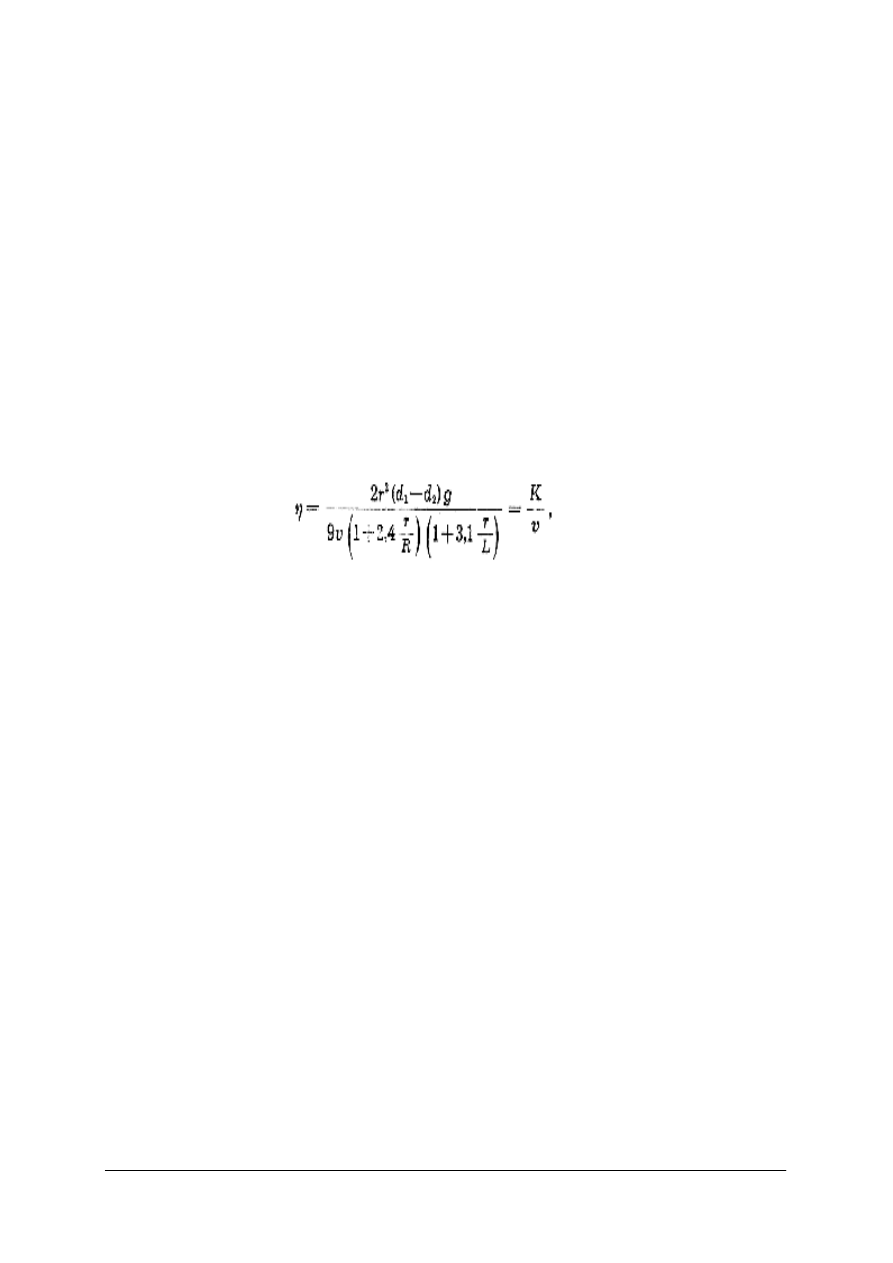

Rys. 3. Wykres zmian lepkości dwóch różnych szkieł różnej długości technologicznej, zależnie od zmian

temperatury. [1,s.93]

Zakres temperatury kształtowania zmienia się w zależności od rodzaju szkła, ściślej –

w zależności od składu chemicznego szkła. Na rysunku 3 przedstawiono wykres lepkości

w funkcji temperatury dla dwóch szkieł o różnym składzie chemicznym. Porównując ich

zakresy temperatury wytwarzania wyrobów, wyznaczone zakresem lepkości 10

3

– 10

8

dPas,

stwierdzamy, że szkło A ma większy zakres temperatury kształtowania masy.

Ponieważ zakłada się, że w jednakowych warunkach stygnięcie bezbarwnych szkieł

przezroczystych odbywa się z jednakową w przybliżeniu szybkością, wnioskujemy iż szkło A,

mające większy zakres temperatury kształtowania, będzie stygło dłużej. Mówi się więc, że

szkło A jest dłuższe technologicznie, zaś szkło B – krótsze. Stąd pojęcie długości

technologicznej szkła.

Jasne jest, że szkła dłuższe mogą być kształtowane dłużej, a więc dokładniej, lub wymyślniej,

ale odbije się to na wydajności produkcji. Szkła krótsze mogą być produkowane szybciej, nie

należy jednak żądać, aby były kształtowane wymyślnie, co wymaga przecież czasu dłuższego.

Stąd wniosek, że długość technologiczna szkła musi być dobrana bardzo wnikliwie do rodzaju

wyrobów i do sposobów ich wytwarzania. Dostosowanie odpowiedniej długości szkła jest

szczególnie ważne przy wytwarzaniu wyrobów za pomocą automatów, mających określony

czas wytwarzania wyrobów. Technolog musi przeto umieć dostosować długość szkła do

warunków pracy wiedząc, iż długość technologiczna szkła zależy od jego składu chemicznego.

Poszczególne tlenki – składniki szkła – wpływają na długość technologiczną w sposób niżej

opisany.

Tlenki podstawowe - Z trzech podstawowych składników szkła: SiO

2

, Na

2

O, CaO, najbardziej

zwiększa długość szkła tlenek sodowy Na

2

O, a najbardziej zmniejsza – tlenek wapniowy CaO.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Tak więc zamiana CaO na Na

2

O powoduje duże zwiększenie długości szkła. Krzemionka

w tym wypadku nie odgrywa ważniejszej roli. O długości technologicznej zwykłego

trójskładnikowego szkła decyduje stosunek Na

2

O do CaO.

Zamiana SiO

2

na tlenek glinowy Al

2

O

3

powoduje, że długość szkła maleje (szkło staje się

krótsze). Po zamianie CaO na Al

2

O

3

długość szkła się zwiększa.

Zamiana Na

2

O na tlenek borowy B

2

O

3

(co stosuje się najczęściej) powoduje, że długość szkła

wyraźnie się zmniejsza. Po zamianie CaO na tlenek magnezowy MgO w ilości 2% (wagowo)

długość szkła nieco się zwiększa, jednak przy większej zawartości MgO długość szkła nie

zmienia się tak, żeby mogło to odgrywać poważniejszą rolę przy kształtowaniu. Po zamianie

CaO na tlenek cynkowy ZnO długość szkła nieco maleje. Zamiana CaO na tlenek barowy BaO

powoduje wyraźne zwiększenie się długości szkła. Zamiana CaO na tlenek ołowiany PbO

powoduje duże zwiększenie długości szkła. Również zamiana SiO

2

na PbO zwiększa długość

szkła. Zamiana Na

2

O na tlenek potasowy K

2

O powoduje wyraźne zwiększenie długości szkła.

Można więc ułożyć najczęściej stosowane tlenki w następujący szereg, w którym na początku

(od lewej strony) znajdują się tlenki najbardziej zmniejszające (skracające) długość szkła, a na

końcu (po prawej stronie) tlenki najbardziej wydłużające szkło:

ZnO – MgO – CaO – Al

2

O

3

– SiO

2

– B

2

O

3

– Na

2

O – K

2

O – PbO

Wprawdzie takie uszeregowanie porównawcze tlenków pod względem ich wpływu na długość

szkła może mieć tylko znaczenie orientacyjne, jednak na tej podstawie można ocenić

w przybliżeniu i porównać długość różnych szkieł.

Drugą ważną własnością płynnej masy szklanej jest jej podatność na krystalizację. Szkło

w zwykłych warunkach jest nietrwałe, tj. znajduje się w stanie metastabilnym i zawsze istnieje

w nim tendencja przejścia w trwalszy stan krystaliczny. Tendencję tę określa się jako

podatność szkła na krystalizację. Zatem wszystkie szkła będą krystalizować, jeżeli stworzy się

im odpowiednie warunki. Przez termin krystalizacja należy rozumieć cały proces

uporządkowania struktury substancji tak w jawnej, jak i w niejawnej (skrytej) postaci od

powstania elementarnych zarodków krystalicznych do całkowicie skrystalizowanej substancji.

Proces krystalizacji uzależniony jest od wielu czynników. W zależności od tego, który czynnik

przeważa,

rozróżnia

się

następujące

rodzaje

(typy)

krystalizacji:

homogeniczną

i heterogeniczną, spontaniczną (samorzutną) i regulowaną.

Homogeniczna krystalizacja jest to taki proces, w którym w stopie lub w roztworze powstają

samowolnie zarodki krystalizacji i rosną dalej.

Gdy w postaci zarodków krystalizacji będą występować cząstki innej substancji, to wtedy

mówi się o krystalizacji heterogenicznej. Gdy raz rozpoczęty proces krystalizacji przebiega

samorzutnie i nie ma możliwości wpływania na ilość, rodzaj i wymiary powstających

kryształków, to taki proces nazywa się krystalizacją spontaniczną. Jeżeli zmieniając

odpowiednie parametry wpływające na krystalizację można kontrolować ten proces, to taki

proces nazywa się krystalizacją regulowaną (lub kontrolowaną).

Podstawowe zasady krystalizacji szkła poznamy na podstawie wyników niżej opisanego

doświadczenia.

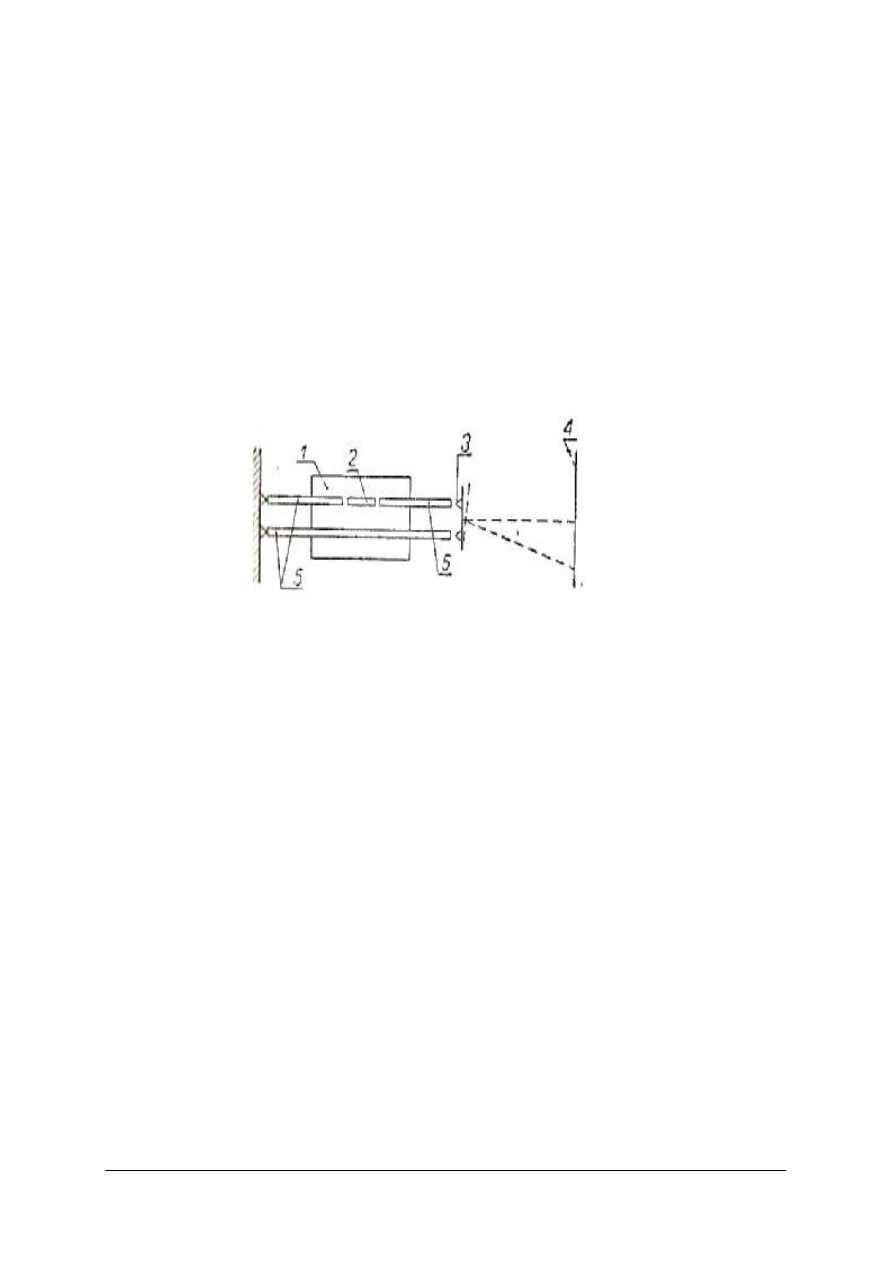

Do pieca elektrycznego w kształcie rury, wewnątrz której temperatura maleje stopniowo, od

pewnej najwyższej do pewnej najniższej – wkładamy pręt szklany. Po odpowiednio długim

przetrzymaniu szkła w tych warunkach cieplnych studzimy szybko pręt i badamy zaszłe

w szkle zmiany. Stwierdzamy, że część pręta, która przebywała w najwyższej temperaturze,

pozostała bez zmian, ale w części dalszej, przetrzymywanej w temperaturze niższej, widać

szkło skrystalizowane. W części pręta bliżej najwyższej temperatury stwierdzamy nieliczne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

lecz duże kryształy; dalej kryształy maleją, ale liczba ich zwiększa się tak, że tworzą one

w szkle gęstą mlecznobiałą zawiesinę. Jeszcze dalej zawiesina rzednie i wreszcie przechodzi w

szkło czyste.

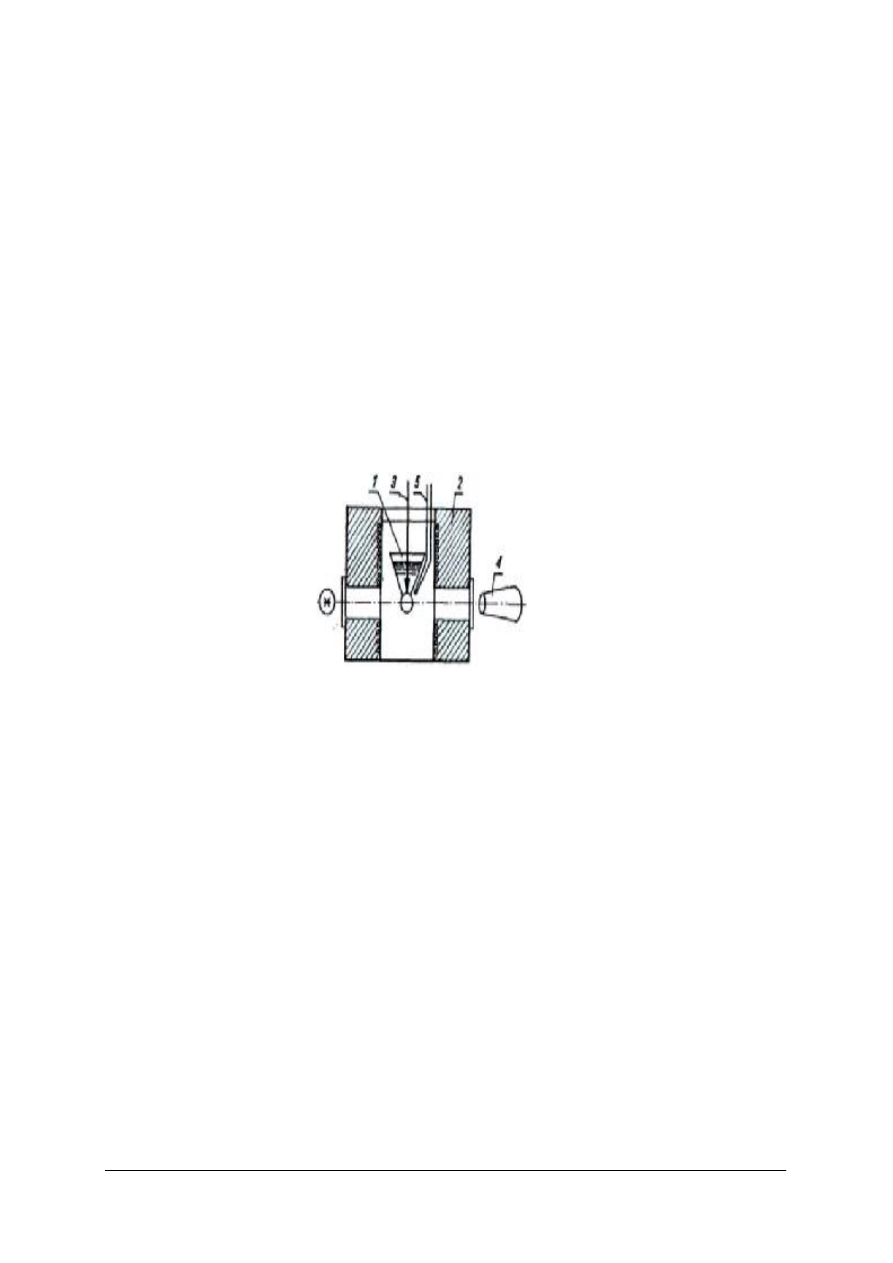

Rys. 4.Wykres szybkości krystalizacji (SK) i dążności do krystalizacji (DK) zależnie od temperatury. [2, s.67]

Wyniki tego doświadczenia przedstawiają się następująco: W pewnym zakresie temperatury

wyższej występuje zdolność wzrostu kryształów, czyli powiększania się ich w miarę upływu

czasu. Zdolność ta potęguje się, gdy temperatura maleje i osiąga maksimum w pewnej

określonej temperaturze, a następnie znów zmniejsza się. Wielkością charakterystyczną dla

stadium krystalizacji, w którym występuje wzrost kryształów, jest szybkość krystalizacji

(symbol SK), czyli szybkość wzrostu kryształów. W pewnym zakresie, nieco niższej

temperatury występuje zwiększenie liczby kryształów, osiągające także maksimum w pewnej

określonej temperaturze, a następnie maleje, aż do zaniku krystalizacji w ogóle. Dla tego

stadium krystalizacji wielkością charakterystyczną jest dążność do krystalizacji (symbol DK),

czyli liczba kryształów tworzących się w jednostce czasu w określonej objętości szkła.

Z wykresu na rysunku wnioskujemy, że szkło może krystalizować tylko w zakresie

temperatury od T

1

do T

3

. W temperaturze wyższej niż T

1

kryształy nie mogą powstawać ani

rosnąć. Czyli temperaturę T

1

można uważać za początkową dla krystalizacji. Nazywa się ją

temperaturą likwidus albo (choć nie ściśle) temperaturą krystalizacji.

W temperaturze niższej od T

3

krystalizacji nie stwierdzamy. Teoretycznie może ona jednak

powstać, lecz w niezmiernie długim czasie, co nie ma znaczenia praktycznego.

Zakres temperatury T

1

– T

3

nazywamy zakresem temperatury krystalizacji. Szkło znajdujące

się w tym zakresie temperatury przez pewien okres (potrzebny do pokonania hamującego

wpływu dużej lepkości szkła) ulegnie krystalizacji; aby więc ustrzec szkło (ewentualnie masę

szklaną) przed krystalizacją, nie należy przetrzymywać go przez dłuższy czas w zakresie

temperatury krystalizacji.

Krzywe SK i DK przecinają się w punkcie odpowiadającym temperaturze T

K

. W tej

temperaturze może wystąpić największa krystalizacja masy szklanej.

W zakresie temperatury T

2

– T

K

tworzy się niewiele kryształów, gdyż wartość DK jest mała,

ale będą one za to rosły dość szybko, gdyż wartość SK jest stosunkowo duża. Kryształy te

składają się przeważnie w kształt kulisty i dlatego nazywane są sferolitami. Mają one widoczną

budowę promieniową, wskazują na to, że narastanie kryształów odbywało się we wszystkich

kierunkach od zarodka znajdującego się w środku kulistego kryształu. Średnica sferolitów

znajdującego się w środku kulistego kryształu. Średnica sferolitów dochodzi niekiedy do

kuliku centymetrów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W zakresie T

K

– T

3

zachodzi odmienne zjawisko – tworzy się dużo zarodków (duża wartość

DK), ale rosną one wolno (mała wartość SK). Powstaje mlecznobiała zawiesina dużej

stosunkowo liczby małych kryształków. Tak skrystalizowane szkło upodabnia się do

porcelany. Mówimy, że szkło jest zamącone.

Opisany zakres temperatury krystalizacji jest dla każdego szkła ( mamy na myśli jego skład

chemiczny) inny; inna jest także temperatura początku tego zakresu, czyli temperatura

krystalizacji (likwidus). Dla praktyki przemysłowej bardzo ważna jest znajomość wartości

temperatury krystalizacji każdego szkła, czyli znajomość wpływu składu chemicznego szkła na

wysokość tej temperatury.

Krystalizację ułatwia obecność w masie szklanej innych ciał, np. cząstek niestopionych

surowców z zestawu, kamieni z materiałów ogniotrwałych, a nawet pęcherzy. Powstaje ona na

granicy (na styku) faz, na przykład krystalicznej (kamieni) i ciekłej (masy szklanej) lub gazowej

(pęcherzy). Wszelkie zanieczyszczenia masy szklanej powodują, więc zwiększenie

niebezpieczeństwa krystalizacji.

Z rozważań wynika, że jeśli masa szklana znajduje się w zakresie temperatury krystalizacji,

a szczególnie w krytycznej temperaturze krystalizacji, to może skrystalizować. O tym, czy

skrystalizuje, decyduje czas przebywania masy w zakresie temperatury krystalizacji.

Jeśli masa będzie studzona w sposób naturalny, jak to się zwykle dzieje przy kształtowaniu

wyrobów, to czas, w jakim przebywa ona w zakresie temperatury krystalizacji, jest zbyt krótki,

aby mogła nastąpić krystalizacja. W tym wypadku masa nie skrystalizuje i uda się nam

stosunkowo łatwo otrzymać ją w stanie przechłodzonym bezpostaciowym.

Jeśli jednak masa znajduje się w piecu w zakresie temperatury krystalizacji, to czas

przebywania jej w tym zakresie może być dostatecznie długi do powstawania pełnej

krystalizacji.

Żeby masa szklana nie uległa krystalizacji w dowolnie długim czasie, musi być utrzymywana w

temperaturze wyższej od temperatury likwidusu danego szkła. Należy również liczyć się z tym,

że masa szklana przy dnie wanny i przy bokach, a jeszcze bardziej w rogach wanny ma

temperaturę niższą niż przy powierzchni. Z tego względu należy dążyć do stworzenia takich

warunków, aby i tam nie nastąpiła krystalizacja masy szklanej.

Jednak masę szklaną przeznaczoną do wytwarzania wyrobów utrzymuje się z reguły w takiej

temperaturze, żeby jej lepkość była najbardziej odpowiednia do wytwarzania: nabierania na

piszczel lub nabierak, wydmuchiwania, ciągnięcia itp. Temperatura, w której lepkość szkła jest

odpowiednia do wytwarzania wyrobów, nazywana jest temperaturą wyrobową albo roboczą.

Zadaniem technologów jest tak dobrać chemiczny skład szkła, żeby jego temperatura

wyrobowa była odpowiednio wyższa od temperatury likwidusu tego szkła. Nie jest to zadanie

łatwe. Wymaga ono gruntownej znajomości właściwości szkła i wpływu poszczególnych

składników na tę właściwość.

Zależność podatności na krystalizację od składu chemicznego była przedmiotem wielu prac,

z których wysunięto następujące wnioski:

1. Wprowadzenie tlenku magnezu zamiast tlenku wapnia do 5% znacznie zmniejsza

prędkość krystalizacji i obniża temperaturę znikania kryształów.

2. Zastąpienie krzemionki tlenkiem glinu w ilości 1-1,5% zmniejsza krystalizację szkieł

sodowo-wapniowo-krzemianowych. Zwiększenie zawartości A1

2

O

3

do 3,5%; prawie nie

zmienia krystalizacji szkieł w porównaniu ze szkłami wyjściowymi. Dalsze zwiększenie

zawartości Al

2

O

3

działa szkodliwie, zwiększając krystalizację szkieł.

3. Zastąpienie tlenku wapnia tlenkiem magnezu, przy jednoczesnym wprowadzeniu tlenku

glinu, zamiast krzemionki, wykazuje korzystne działanie w sensie zmniejszenia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

krystalizacji szkieł w porównaniu z wyjściowymi szkłami sodowo-wapniowo-

krzemianowymi.

Różne tlenki wprowadzane do składu szkła wpływają niejednakowo na jego podatność na

krystalizację. Często ten sam tlenek przy małych ilościach wpływa korzystnie na trwałość stanu

szklistego, a przy większych stężeniach wywołuje intensywną krystalizację szkieł. Do takich

tlenków zaliczają się A1

2

O

3

, ZrO

2

, CaO, MgO, BaO, SrO, CdO, ZnO, PbO i in.

E.J. Muchin i N.G. Gutkina na podstawie analizy obszernego materiału eksperymentalnego,

zarówno własnego jak i innych autorów, sformułowali zasady fizykochemiczne ujmujące

zależność między składem chemicznym a podatnością szkieł na krystalizację. Zasady te są

następujące:

−

W układach szkłotwórczych, w obszarze pola krystalizacji danego związku (w ogólnym

przypadku dla związku topiącego się kongruentnie) maksymalną podatność na

krystalizację będzie miało to szkło, którego skład odpowiada składowi związku.

−

Dla szkieł o innym składzie tego samego pola krystalizacji obserwuje się stopniowe

zmniejszenie się podatności na krystalizację w miarę oddalania się ich składów od składu

związku.

−

Podatność na krystalizację osiąga minimum w obszarach jednoczesnej krystalizacji danego

związku ze związkami o innych składach chemicznych (linie i punkty eutektyczne).

Oprócz temperatury (przechłodzenia), czasu i składu chemicznego na podatność na

krystalizację wpływają także inne czynniki: lepkość, stopień niejednorodności masy szklanej,

obecność ciał obcych, kontakt z materiałami ogniotrwałymi, obecność gazów w masie szklanej.

Oprócz dwóch wymienionych wcześniej własciowści masy szklanej, trzecią znaczącą jest

napięcie powierzchniowe, występujace na powierzchni masy szklanej.

Cząsteczki znajdujące się na powierzchni są mocniej przyciągane ze strony warstw

wewnętrznych cieczy niż ze strony cząsteczek ośrodka otaczającego powierzchnię masy

szklanej. Istnienie wypadkowej siły wciągającej cząsteczki do wnętrza powoduje to, że

zwiększenie powierzchni cieczy wymaga zawsze pewnego nakładu energii. Wielkość tej

energii,

odniesiona

do

powierzchni

jednostkowej,

otrzymała

nazwę

napięcia

powierzchniowego i wyraża się w J/m

2

(ergach/m

2

). Napięcie można także zdefiniować jako

siłę potrzebną do utrzymania w równowadze rozciągniętej błonki powierzchniowej stycznie do

linii rozgraniczenia faz. Siła f będzie tym większa, im większa jest długość granicy błonki l, a

więc: f = σl

Współczynnik proporcjonalności σ charakteryzujący daną ciecz nosi nazwę współczynnika

napięcia powierzchniowego i ma wymiar N/m (dyna/m). Wartość liczbowa tego współczynnika

będzie identyczna z ilością energii zużytej na powiększenie powierzchni cieczy o l m

2

.

Do właściwości powierzchniowych związanych z napięciem powierzchniowym należy także

zwilżalność. Ta właściwość jest determinowana stosunkiem między swobodnymi energiami

powierzchniowymi stykających się faz. Intensywność zjawiska zwilżalności wyrażona jest

siłami napięcia powierzchniowego.

Napięcie powierzchniowe masy szklanej odgrywa bardzo dużą rolę w technologii szkła, gdyż

wpływa w sposób zasadniczy nie tylko na przebieg produkcji, ale i na jakość wyrobów. Przy

wytapianiu szkła napięcie powierzchniowe wpływa na usuwanie pęcherzyków gazowych

z masy szklanej oraz na jej homogenizację. Od wielkości napięcia powierzchniowego zależy

szybkość wzrostu pęcherzy gazowych i szybkość ulatniania się ich z masy szklanej. Szybkość

mieszania i znikania nici (niejednorodności) w masie szklanej zależy od stosunku napięcia

powierzchniowego szkła podstawowego i szkła nici. Jeżeli napięcie powierzchniowe szkła nici

jest większe od napięcia powierzchniowego szkła podstawowego, to nić dąży do przyjęcia

formy kulistej, a co za tym idzie, będzie trudno rozpuszczać się. Przy stosunku odwrotnym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

tych napięć nić będzie dążyć do rozciągnięcia się w błonkę, a więc będzie łatwiej rozpuszczać

się.

Przy wytwarzaniu wyrobów szklanych napięcie powierzchniowe wpływa na to, że:

1) powierzchnie wyrobów dmuchanych lub odlewanych stają się gładkie,

2) przy formowaniu wyrobów metodą wytłaczania masa szklana o dużym napięciu

powierzchniowym źle wypełnia wklęsłości formy i nie daje ostrych krawędzi wzoru,

3) przy wyciąganiu szkła płaskiego sposobem zmechanizowanym napięcie powierzchniowe

powoduje zwężanie się taśmy,

4) przy wytwarzaniu szkła płaskiego metodą float napięcie powierzchniowe warunkuje

uzyskanie wysokiej jakości powierzchni (polerowanie ogniowe).

Napięcie powierzchniowe praktycznych szkieł przemysłowych mieści się w granicach

0,22-0,38 N/m.

Wpływ składu chemicznego szkła na napięcie powierzchniowe jest bardzo zróżnicowany. Duża

grupa składników szkieł krzemianowych wywiera niewielki wpływ na napięcie

powierzchniowe i dlatego zalicza się je do składników nieaktywnych powierzchniowo. Do tej

grupy należą następujące tlenki: SiO

2

, TiO

2

, ZrO

2

, SnO

2

, A1

2

O

3

, BeO, MgO, CaO SrO, BaO,

ZnO, CdO, MnO, FeO, CoO, NiO, Li

2

O, Na

2

O i CaF

2

. Dodatkowe do tej grupy można

zaliczyć rzadziej stosowane składniki, jakimi są La

2

0

3

, Pr

2

O

3

, Nd

2

O

3

, GeO

2

. Niewielką grupę

składników stanowią składniki o charakterze przejściowym, których działanie jest zmienne. Do

nich zalicza się K

2

O, Rb

2

O, Cs

2

O, PbO, B

2

O

3

, Sb

2

O

3

, P

2

O

5

, Na

3

AlF

6

i Na

2

SiFe

6

.

Trzecia grupa składników — to są składniki powierzchniowe aktywne, które na ogół są mało

rozpuszczalne w szkle. Należą do nich As

2

O

3

, V

2

O

5

, WO

3

, MoO

3

, CrO

3

(Cr

2

O

3

) i SO

3

. Te

składniki mogą obniżyć napięcie powierzchniowe szkieł o 20-30% i więcej.

Pod względem wpływu na wartość napięcia powierzchniowego szkła można tlenki

uszeregować następująco:

Al

2

O

3

– MgO – CaO – FeO – BaO – ZnO – Li

2

O – MnO – Na

2

O – SiO

2

– TiO

2

– K

2

O –

PbO – Sb

2

O

3

– Cr

2

O

3

– V

2

O

5

– MoO

3

– WO

3

W praktyce przemysłowej występują często wymagania sprzeczne, a mianowicie:, aby masa

szklana podczas topienia miała napięcie powierzchniowe możliwie najmniejsze, zaś przy

wytwarzaniu wyrobów – największe. W tych wypadkach technolodzy stosują dodatki, które

zmniejszają napięcie powierzchniowe tylko podczas topienia masy, później zaś rozkładają się

lub utleniają i przestają wpływać na wartość napięcia powierzchniowego szkła. Są to (chlorki,

fluorki, sole amonowe i inne).

Oprócz składu chemicznego i temperatury duży wpływ na napięcie powierzchniowe wykazują

inne czynniki, np. otaczająca atmosfera. Napięcie powierzchniowe szkła topionego

w atmosferze silnie redukującej może być większe nawet o 22% od napięcia takiego samego

szkła, lecz topionego w środowisku utleniającym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

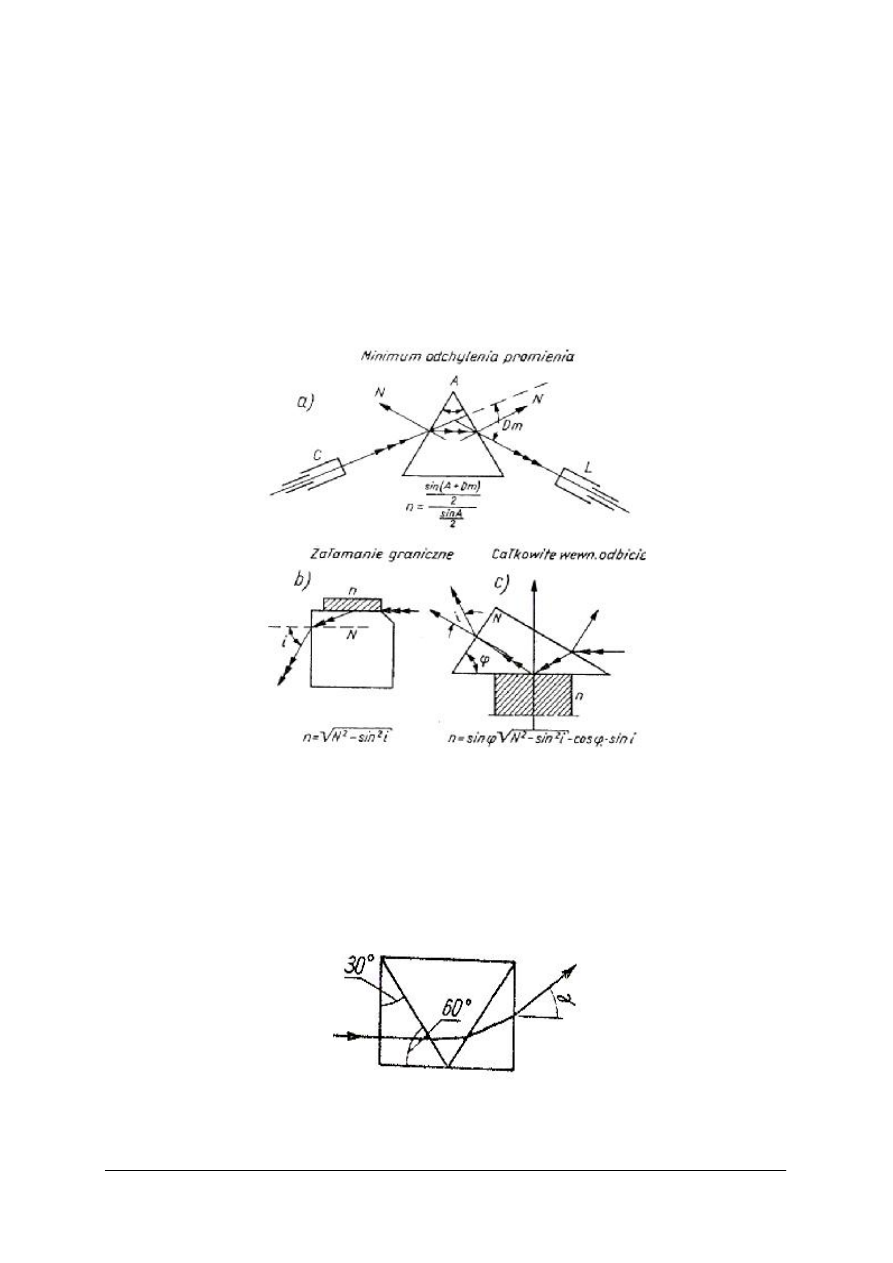

Właściwości fizyczne, chemiczne, optyczne i mechaniczne szkła.

1. Właściwości fizyczne opisane są przez szereg cech fizycznych, z których należy wymienić:

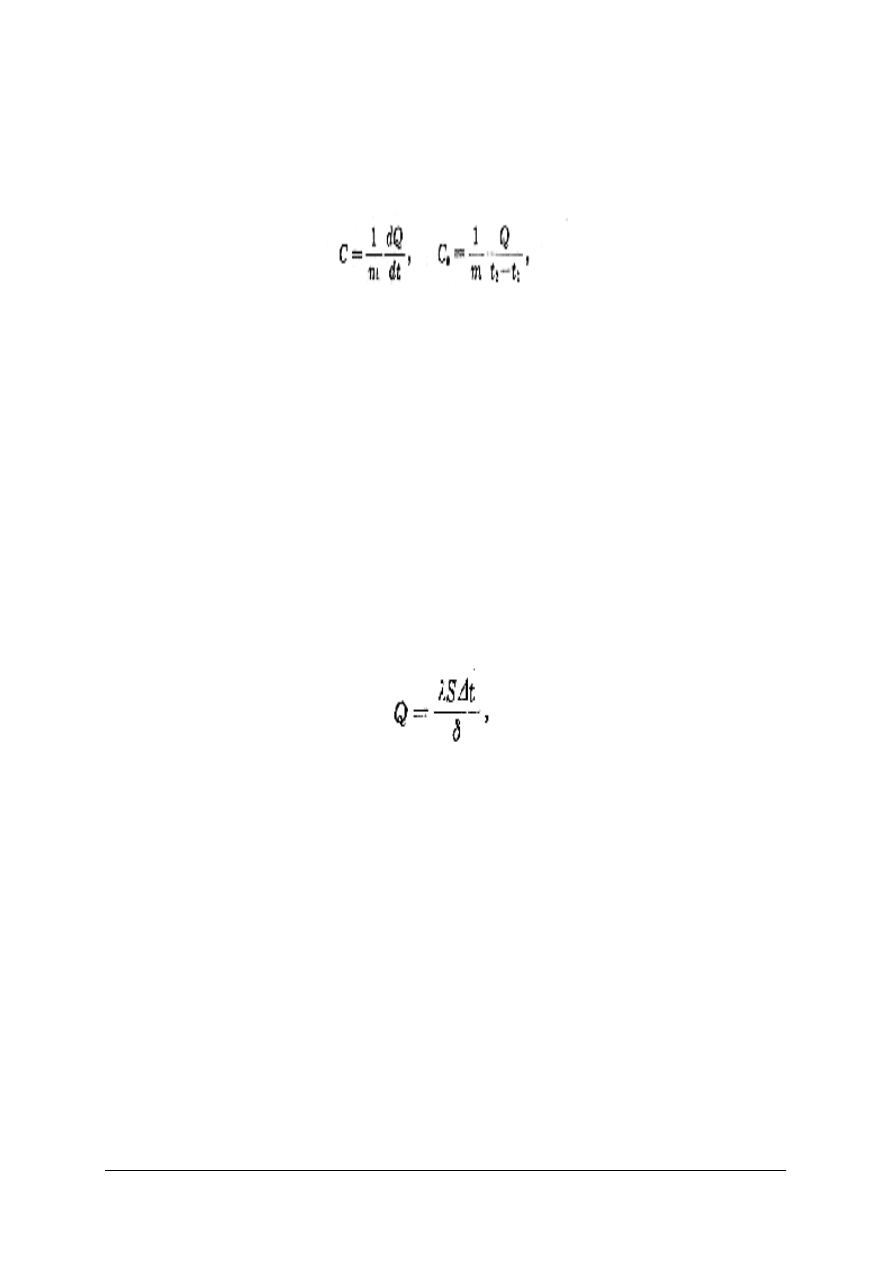

A. Ciepło właściwe jest to ilość ciepła niezbędna w danej temperaturze do ogrzania jednostki

masy o l K. Rozróżnia się wartość rzeczywistą ciepła właściwego C i wartość średnią C

s

,

wyrażone następującymi wzorami:

Gdzie: m – masa substancji,

dQ i Q – ilość ciepła,

dt i (t

2

– t

1

) – różnice temperatur.

Wartość ciepła właściwego szkieł zwiększa się ze wzrostem temperatury. Szczególnie szybko

zwiększa się ona w anomalnym zakresie. W stanie stopionym (ciekłym) wartość ciepła

właściwego dalej wzrasta, ale z mniejszą szybkością. Wielkość ciepła właściwego określa się

zwykle na podstawie pomiaru wzrostu temperatury wody w kalorymetrze, do którego

wrzucono odważoną masę szkła uprzednio nagrzanego do określonej temperatury.

Ciepło właściwe zależy od składu chemicznego szkła. SiO

2

, A1

2

O

3

, B

2

O

3

, MgO, Na

2

O

i szczególnie Li

2

O podwyższają ciepło właściwe. Szkła zawierające duże ilości PbO i BaO

mają niskie ciepło właściwe. Wpływ pozostałych tlenków jest wyraźnie mniejszy. Ciepło

właściwe dla rozmaitych szkieł ma wartość 420-1000 J/kg∙K , przy czym niższe wartości

obserwuje się dla szkieł o większej sztywności szkieletu.

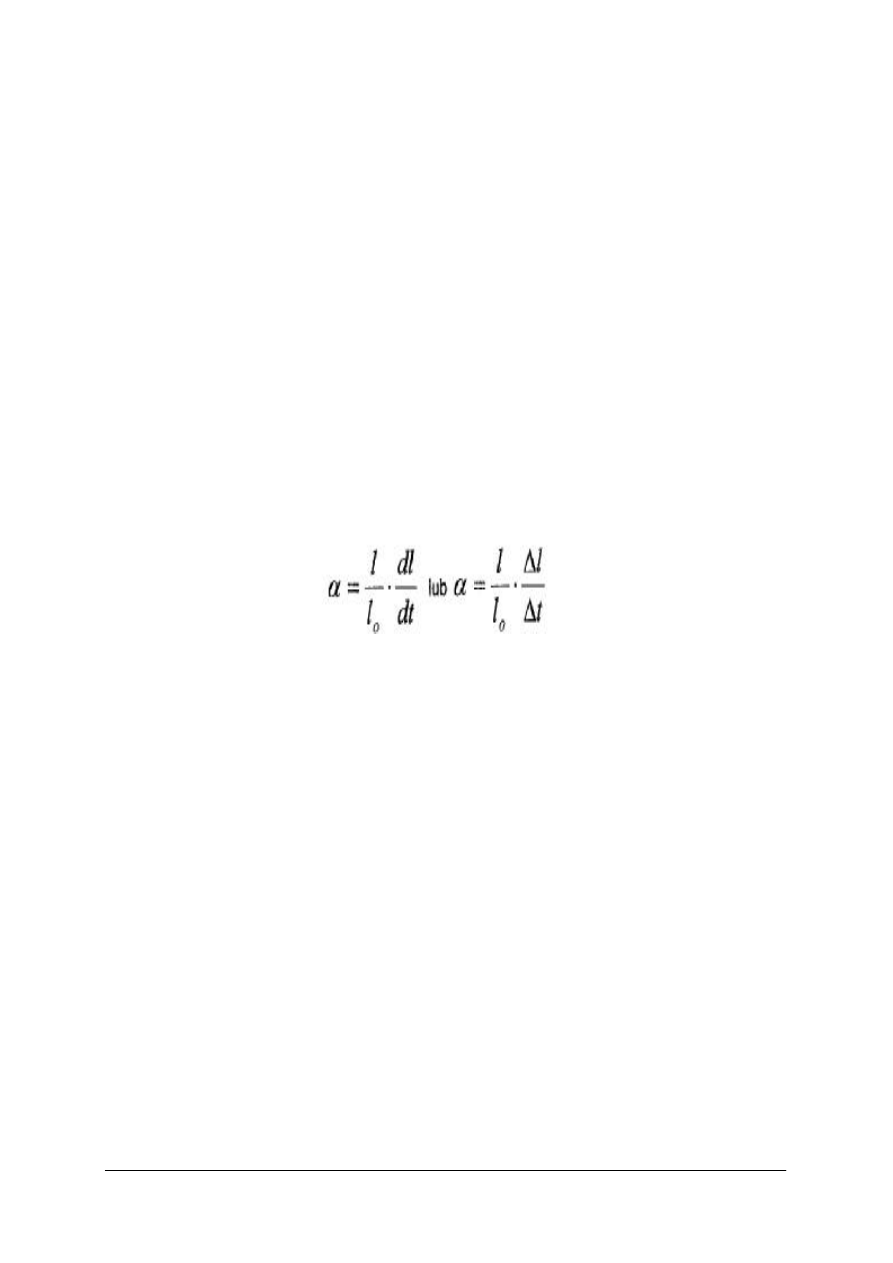

B. Przewodnością cieplną nazywa się zdolność ciała do przekazywania ciepła w kierunku

niższych temperatur. Ilość ciepła Q przepływającego przez ciało w jednostce czasu przy

ustalonym strumieniu cieplnym wynosi:

Gdzie: λ – współczynnik przewodności cieplnej,

S – powierzchnia przekroju,

∆t – różnica temperatury,

δ – grubość.

Współczynnik przewodności cieplnej określa się ilością ciepła, która przenika w ciągu

l sekundy przez l m

2

powierzchni przedmiotu szklanego grubości l m przy różnicy temperatury

ścianek przedmiotu wynoszącej l K i wyraża się w W/m∙K.

Podobnie jak w metalach, występowanie błonek powierzchniowych wywiera w szkle znaczny

wpływ na przepływ ciepła; jednakże – odmiennie niż dla metali – wielkie znaczenie dla

przepływu ciepła ma również stopień przezroczystości szkła, zwłaszcza w wyższej

temperaturze.

Dla przemysłowych warunków formowania i użytkowania szkła przewodność cieplna ma

zasadnicze znaczenie. Mała przewodność cieplna szkła przejawia się głównie w małej

odporności na zmiany temperatury i w zdolności szkła do hartowania się. Przy produkcji

różnych mas szybciej stygnie to szkło, które ma większy współczynnik . Ma to niewątpliwie

wpływ na wydajność formowania, szczególnie przy tłoczeniu, choć przepuszczalność dla

promieniowania odgrywa przy formowaniu nie mniejszą rolę. Szkło o dużym współczynniku

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

(zawierające więcej krzemionki) jest również bardziej wytrzymałe na nagłe zmiany

temperatury.

Przewodność cieplna wywiera wpływ na technologiczną przydatność szkła nie tylko w zakresie

temperatur formowania; ma ona również decydujące znaczenie dla szybkości odprężania szkła.

Mała przewodność cieplna szkła jest jedną z ważniejszych przyczyn powstawania naprężeń w

szkle przy formowaniu, a najważniejszą – przy hartowaniu.

W użytkowaniu szkło jest względnie dobrym izolatorem ciepła, co z powodzeniem

wykorzystywane jest w budownictwie (szyby w oknach).

Na przewodność cieplną silniejszy wpływ ma struktura niż skład chemiczny szkła. Można

jednak ogólnie stwierdzić, że zwiększenie liczby wiązań o dużej energii (większa sztywność

szkieletu) powoduje zwiększenie przewodności cieplnej, dlatego wzrost zawartości SiO

2

,

zastępowanie CaO przez BaO, Na

2

O przez K

2

O poprawia przewodność cieplną.

Z pojęciem przewodności cieplnej ściśle związana jest rozszerzalność cieplna, gdyż większość

ciał, a wśród nich wszystkie szkła, zwiększają przy ogrzewaniu swoją objętość, a zatem i swe

wymiary liniowe. Rozszerzalność cieplną szkła charakteryzuje się liniowym lub objętościowym

współczynnikiem rozszerzalności cieplnej.

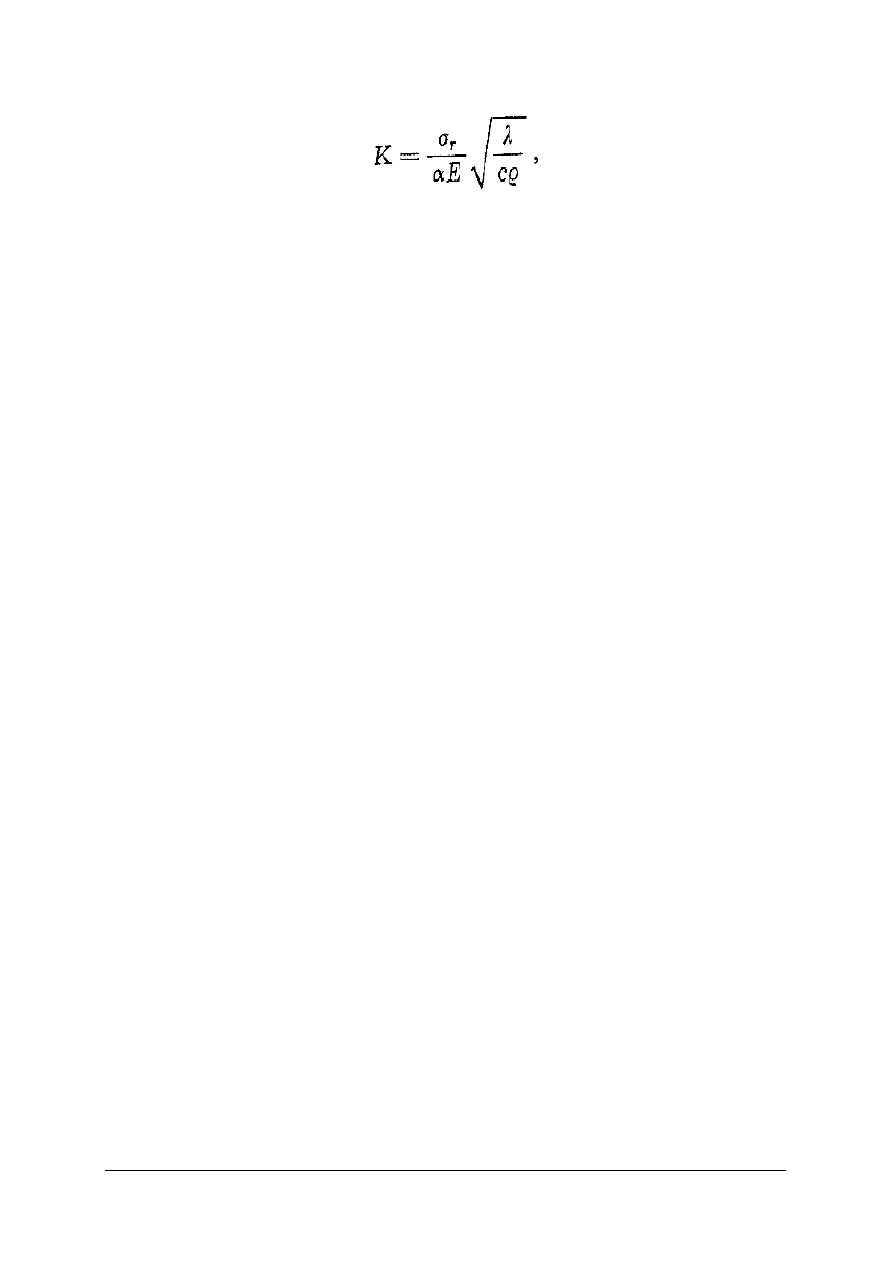

Liniowym współczynnikiem rozszerzalności cieplnej szkła w danej temperaturze nazywa się

przyrost długości próbki szkła – najlepiej w postaci pręta – przeliczonym na jednostkę

długości, przy wzroście temperatury o 1K. Można to przedstawić wzorami:

Gdzie: l

0

– długość próbki,

dl i ∆l – przyrost długości próbki,

dt i ∆t – różnice temperatury odpowiadające przyrostom długości.

Skład chemiczny szkieł ma istotny wpływ na współczynnik rozszerzalności cieplnej.

Zmniejszeniu współczynnika rozszerzalności sprzyja zwiększenie zawartości B

2

O

3

, SiO

2

, ZnO,

A1

2

O

3

, ZrO

2

i MgO. Wprowadzenie zwiększonej zawartości tlenków alkalicznych oraz CaO i

BaO zwiększa wartość współczynnika rozszerzalności. Odpowiednio do tego wielkość

współczynnika rozszerzalności różnych szkieł zmienia się w bardzo szerokich granicach.

C. Odporność termiczna szkła to właściwość szkła do wytrzymywania nagłych zmian

temperatury bez zniszczenia. Określa się ją przez pomiar największej różnicy temperatury, jaką

mogą wytrzymać – nie pękając – próbki szkła. W odróżnieniu od innych właściwości cieplnych

odporność termiczna szkła jest charakterystyką szkła zależną od intensywności przekazywania

ciepła na powierzchni szkła, jakości tej powierzchni oraz od wymiarów geometrycznych.

Dlatego też rozróżnia się odporność termiczną szkła jako tworzywa określaną na

znormalizowanych próbkach oraz odporność termiczną wyrobu szklanego określaną na

gotowych wyrobach. Odporność termiczna szkła jest skomplikowanym zespołem

podstawowych

właściwości

szkła,

z

których

najważniejszymi

są:

współczynnik

rozszerzalności, stan powierzchni oraz wytrzymałość na rozciąganie w warstwach

powierzchniowych.

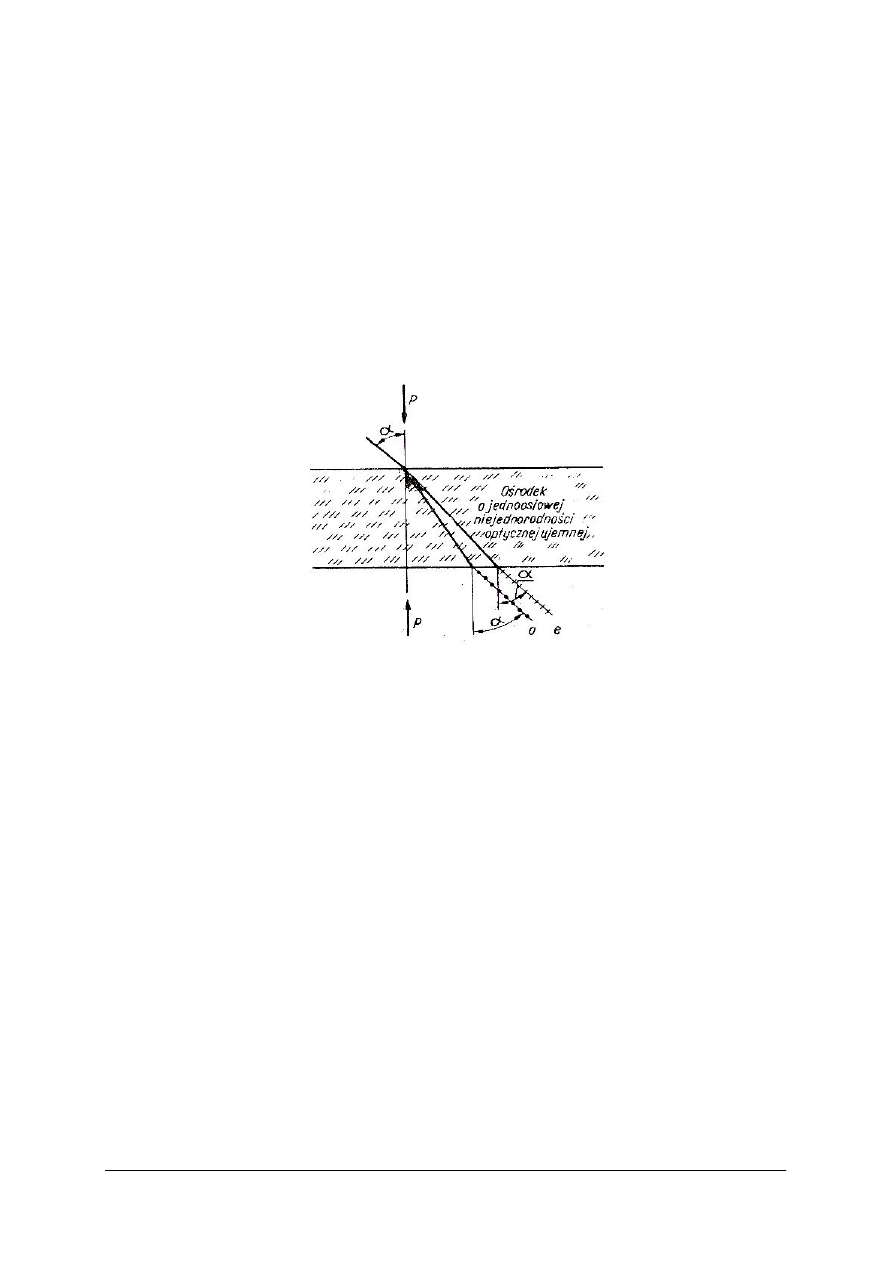

A. Winkalmann i O. Scott na podstawie rozważań teoretycznych doszli do wniosku, że

odporność szkła na nagłe zmiany temperatury można opisać współczynnikiem wyliczonym ze

wzoru:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Gdzie: K- współczynnik odporności termicznej szkła,

λ – współczynnik przewodności cieplnej,

c – ciepło właściwe,

σ

r

– wytrzymałość szkła na rozciaganie,

ς – gęstość,

ά – współczynnik liniowej rozszerzalności cieplnej,

E – moduł sprężystości szkła (Younga).

Odporność termiczną wyrobu określa się w zależności: ∆t = W∙ K

Gdzie: ∆t – różnica temperatur, przy której następuje zniszczenie wyrobu próbki,

W – stała zależna od kształtu i wymiarów wyrobu lub próbki,

K – współczynnik odporności termicznej szkła.

Odporność termiczna zależy od składu chemicznego szkła, w sposób określony wpływem

składu na współczynnik rozszerzalności cieplnej i na właściwości mechaniczne szkła, gdyż

wielkości znajdujące się pod znakiem pierwiastka mało wpływają na wartość współczynnika

odporności termicznej.

Odporność na zmiany temperatury kształtuje się dla różnych szkieł jak następuje: szkło

sodowo-wapniowe (zwykłe) do 90K (opakowania ok. 35 K), baloniki żarówkowe ok. 150 K,

szkło laboratoryjne ok. 140 K, szkło Pyrex ok. 250 K, szkło krzemionkowe ok. 800 K.

Szkło wytrzymuje ok. 8 razy większe zmiany temperatury przy nagłych, nie skupionych

ogrzaniach niż przy nagłych oziębieniach. Wytłumaczenie tego zjawiska opiera się na fakcie

znacznie większej wytrzymałości szkła na ściskanie niż na rozciąganie; uwzględniając małą

przewodność cieplną szkła łatwo sobie uprzytomnić, że przy nagłym ogrzewaniu zimnego

szkła warstwy zewnętrzne są ściskane, podczas gdy przy nagłym studzeniu gorącego szkła - na

odwrót - warstwy powierzchniowe są rozciągane (a wnętrze szkła podlega wtedy ściskaniu).

Szkło hartowane ma ok. 2÷4-krotnie wyższą odporność na zmiany temperatury niż szkło

dobrze odprężone. Na przykład szyby ze szkła hartowanego wytrzymują różnicę temperatur do

270 K, podczas gdy szyby odprężone wytrzymują tylko 70 K.

Jeżeli cykliczne wahania temperatur nie są wielkie, to ich wpływ można pominąć, jednakże dla

wahań o średniej i dużej wielkości wpływ ten gwałtownie rośnie z częstością wahań

temperatury.

2. Właściwości chemiczne szkła, reprezentowane są przez następujące cechy:

A. Odporność na działanie wody.

Chemiczną odpornością nazywa się zdolność do przeciwstawienia się szkła niszczącemu

działaniu środków chemicznych. Szkło, w porównaniu z innymi materiałami, odznacza się dużą

odpornością na wpływy atmosferyczne i na działanie substancji chemicznych. Ze względów

praktycznych odporność na działanie wody ma największe znaczenie.

Należy rozróżniać dwa sposoby oddziaływania wody na szkło: w postaci wilgotnej atmosfery i

ciekłej wody. Mechanizm niszczenia szkła przez wilgotną atmosferę zaczyna się od

zaadsorbowania na powierzchni szkła cząsteczek wody. Zaadsorbowana woda wiąże się

strukturalnie ze szkłem i w postaci grup OH pokrywa jego powierzchnię. Te grupy powodują

dalszą sorpcję wody i powstanie warstewki wody grubości kilkudziesięciu cząsteczek. Jeżeli w

szkle znajduje się niewielka ilość higroskopijnych krzemianów (sodu, potasu, rubidu. cezu

i baru), to proces kończy się na utworzeniu tej warstewki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Jeżeli szkło zawiera dużo alkaliów, to proces sorpcji wody następuje dalej i woda przenika

w głąb szkła, a powierzchnia pokrywa się kroplami i ciągłymi warstwami stężonego roztworu i

produktów rozpuszczania szkła (głównie wodorotlenków alkalicznych). W dalszym

oddziaływaniu wilgotnej atmosfery może nastąpić takie zniszczenie powierzchni szkła,

że wystąpi zmętnienie szkła (zwietrzenie). Duża higroskopijność szkieł uniemożliwiająca

praktyczne ich stosowanie występuje, gdy zawartość alkaliów przekracza 17% mol., a dla

szkieł optycznych 13% mol.

Higroskopijność zmniejszają następujące tlenki wprowadzane do składu szkła: B

2

O

3

, A1

2

O

3

,

TiO

2

, CaO, ZnO, ZrO

2

, SnO

2

i tlenki ziem rzadkich. Słabsze działanie wykazują PbO, MgO,

SrO i BaO.

Ciekła woda oddziałuje na szkło przede wszystkim w wyniku wyługowywania rozpuszczalnych

w wodzie krzemianów metali alkalicznych i baru. Krzemiany ciężkich metali (Pb, Zn, Cd)

także ulegają hydrolizie przy działaniu wody, jednak nierozpuszczalne produkty hydrolizy

pozostają na miejscu ich powstania. Po wyługowaniu krzemianów pozostaje błonka

krzemionki, która hamuje proces działania wody na szkło. W temperaturze powyżej 60°C

woda zaczyna w określonym stopniu rozpuszczać także krzemionkę i oddziaływanie wody

sprowadza się w tym przypadku nie tylko do wyługowywania, lecz do pewnego rozpuszczania

szkła jako całości. Proces taki następuje, gdy objętość wody jest dostatecznie duża, aby

odprowadzić z miejsca reakcji produkty powstające przy niszczeniu szkła. Natomiast gdy na

szkło działa ograniczona ilość wody i produkty reakcji pozostają na miejscu ich powstawania,

to wzrasta ich stężenie w miarę upływu czasu, i to powoduje wtórne oddziaływanie na szkło

produktów powstających przy niszczeniu szkła. Oddziaływanie takich roztworów zbliżone jest

do oddziaływania zasad na szkło.

Z innych czynników wpływających na odporność hydrolityczną szkła można wymienić

ważniejsze, gdyż w tej dziedzinie prowadzone są bardzo obszerne badania:

1) obróbka cieplna (szkła hartowane mają mniejszą odporność),

2) cykliczność działania wody (powoduje zmniejszenie odporności szkła),

3) kształt (stosunek powierzchni do objętości) i sposób formowania (np. wewnętrzna

powierzchnia butelek wykazuje mniejszą odporność),

4) erozja bądź warunki badania w parze wodnej lub w autoklawie (co może prowadzić nawet

do całkowitego roztwarzania szkła),

5) wpływ środków przyspieszających (np. małe ilości NaOH) lub środków opóźniających

(tzw. inhibitorów, np. mały dodatek A1(OH)

3

lub ZnSiO

3

),

6) obecność SO

2

(16-krotne zwiększenie odporności dzięki utworzeniu zmywalnej warstewki

sulfatu o grubości 30-70 nm),

7) absorpcja CO, z powietrza i wiele innych.

B. Odporność na działanie kwasów

Niszczenie szkła roztworami kwasów następuje na zasadzie wypierania kwasu krzemowego

z krzemianów kwasami silniejszymi.

Powstający kwas krzemowy szybko polimeryzuje i koaguluje do postaci żelu, przedostając się

do roztworu tylko w małych ilościach. Metale natomiast prawie całkowicie przechodzą do

roztworu i w ten sposób szkło pokrywa się warstewką krzemionki, której grubość może sięgać

setek nanometrów.

Odporność szkieł przemysłowych na działanie kwasów jest dużo większa niż odporność na

działanie wody (ze względu na zobojętnienie wydzielanych ze szklą alkaliów), z wyjątkiem

roztworów kwasu fluorowodorowego, który już na zimno rozkłada szkło (z wydzieleniem

SiF

4

, i fluorków), oraz kwasu fosforowego, który rozkłada szkło już w temperaturze 100°C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Na odporność chemiczną na działanie kwasów wpływają te same czynniki i w takim samym

kierunku jak w przypadku higroskopijności szkła i odporności hydrolitycznej. Jedynie w danym

przypadku obserwuje się mniejsze zróżnicowanie wpływu poszczególnych tlenków, gdyż

wodorotlenki prawie wszystkich metali stosowanych w szklarstwie są rozpuszczalne

w kwasach. Wyjątek stanowią wodorotlenki Ta, Nb i Ti, które w dużym stopniu podnoszą

odporność chemiczna na działanie kwasów. Metale alkaliczne i ziem alkalicznych podwyższają

odporność na działanie kwasów odwrotnie proporcjonalnie do promienia jonowego metalu.

Zwiększenie stężenia kwasów do wartości pH = 1,5 powoduje intensyfikację niszczenia szkła

w przybliżeniu proporcjonalnie do logarytmu stężenia. Dalszy wzrost stężenia kwasu

powoduje zahamowanie reakcji, a według niektórych danych w bardzo stężonych kwasach

ustaje całkowicie ich działanie niszczące. Według intensywności oddziaływania różnych

kwasów na szkło przy takim samym pH można kwasy uszeregować zgodnie ze stałymi

dysocjacji.

Poddając szkło odpowiedniej obróbce można kilkadziesiąt razy zwiększyć odporność szkła

przez wytrawienie jego powierzchni kwasami i następnie wygrzanie szkła w temperaturze

około 400°C. Zwiększenie odporności osiąga się przy tym przez wytworzenie trwałej

warstewki krzemionkowej, następnie jej zagęszczenie.

C. Odporność na działanie zasad

Ługi działają na szkła przemysłowe na ogół około 100 razy silniej niż kwasy, gdyż powodują

przejście żelu krzemionkowego z powierzchni szkła do roztworu koloidalnego. Silniejszy niż

w przypadku działania kwasów rozkład szkła tłumaczy się tym, że na szkle nie mogą

wytworzyć warstewki ochronne.

Zniszczenie więźby, rozrywanie wiązań Si-O-Si gra decydującą rolę przy działaniu roztworów

alkalicznych na zwykłe szkła przemysłowe.

Charakterystyczną

cechą

oddziaływania

zasad

na

szkło,

podobnie

jak

kwasu

fluorowodorowego i fosforowego, jest rozpuszczanie warstw powierzchniowych całkowicie,

przy czym prędkość rozpuszczania jest stała, a grubość strawianej warstwy jest proporcjonalna

do czasu oddziaływania roztworu. Działanie takich reagentów zwykle wywołuje naruszenie

gładkości powierzchni szkła i utratę przezroczystości.

Niszczenie szkła roztworami zasad polega na rozpuszczaniu krzemionki znajdującej się w szkle

i tworzeniu stabilnych anionów Si

2

O

5

2-

, Si

2

O

4

4-

, SiO

3

2-

. Kationy znajdujące się w szkle tworzą

wodorotlenki lub związki typu glinianów i cynkanów.

Pod względem korozyjności wodorotlenki alkaliów układają się w szereg Na > K > Li > NH

4

,

a wodorotlenki metali ziem alkalicznych – w szereg Ba > Sr > Ca. Odporność na działanie

ługów wzrasta pod wpływem dodatku ZrO

2

i BeO.

Be, Zn i Al w postaci anionów mogą być inhibitorami korozji, zmniejszając korozję nawet

około 20 razy.

Roztwory fosforanów wywierają wielokrotnie silniejsze działanie korodujące niż roztwory

wodorotlenków alkaliów. Roztwory mieszanin węglanów alkaliów i roztwory mieszanin

węglanów z wodorotlenkami alkaliów działają silniej niż roztwory tychże substancji wziętych

pojedynczo. Jest to tzw. I i II paradoks sodowy.

W zwykłych szkłach przemysłowych odporność na działanie zasad maleje proporcjonalnie do

wzrostu stężenia reagentów, lecz w szkłach zawierających PbO i ZnO odporność przechodzi

przez minimum przy stężeniach ok. 6-7 normalnych.

D. Odporność na wietrzenie

Wietrzenie jest to proces chemicznych zmian na szkle spowodowany działaniem wody lub pary

wodnej oraz gazów zawartych w atmosferze, głównie CO

2

i SO

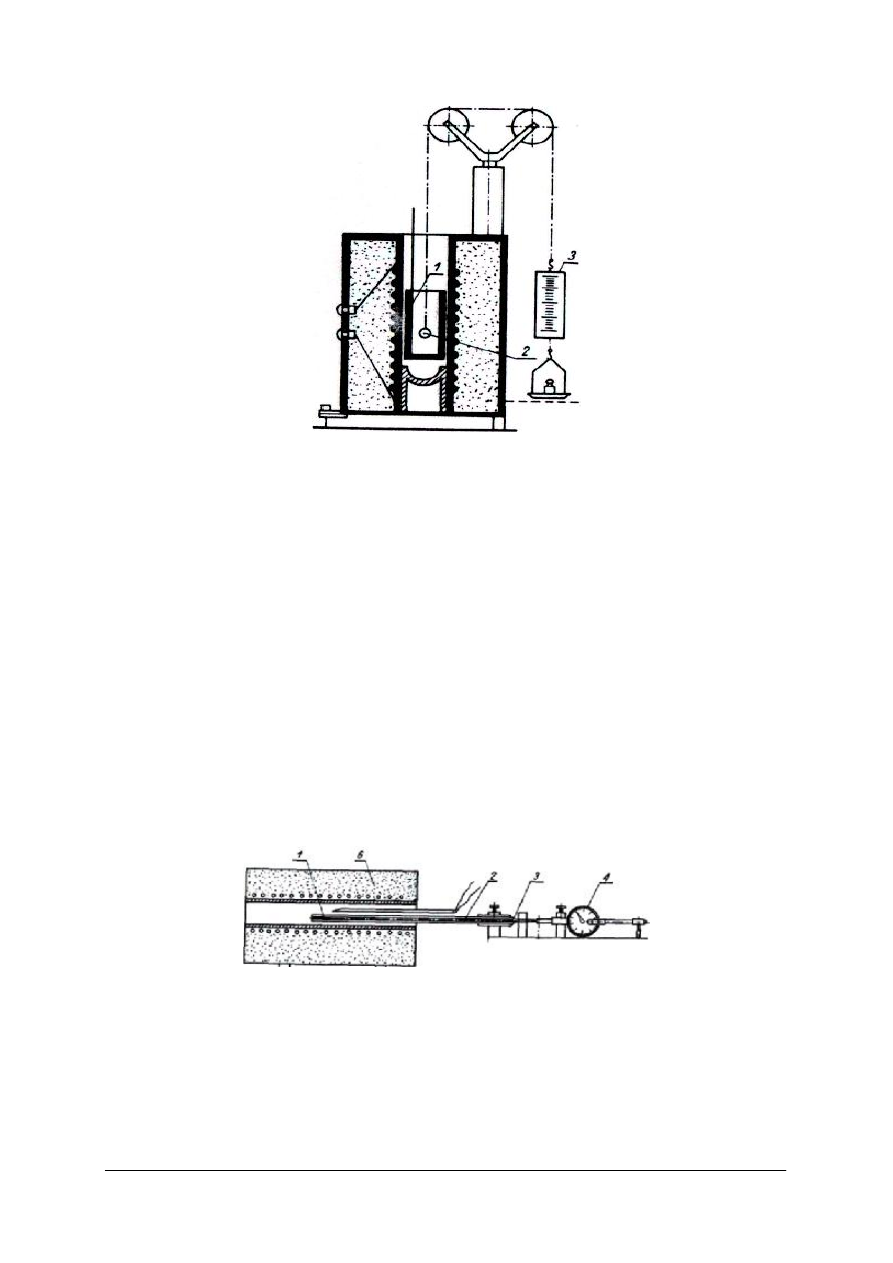

2