Gospodarka

energetyczna w

stalowni

Zużycie energii w zasadowym konwertorze

tlenowym

W konwertorze tlenowym paliwo jest zużywane do

podgrzewania i suszenia konwertorów po nałożeniu

wykładziny ogniotrwałej i wykonanych naprawach. Zużycie

energii cieplnej do tego celu wynosi około 0,051 GJ/t ciekłej

stali. Zużycie energii elektrycznej jest szacowane na 23

kWh/t ciekłej stali lub 0,08 GJ/t ciekłej stali. Liczby te

obejmują energię potrzebną do wytwarzania tlenu i

eksploatacji konwertorów. Wytwarzany podczas procesu

gaz konwertorowy zawiera duże ilości tlenku węgla (CO) i

jest gorący. Przy odzyskiwaniu energii z gazu

konwertorowego (odzysk ciepła odpadowego i/lub odzysk

gazu konwertorowego) konwertor tlenowy staje się

producentem energii netto. W nowoczesnych zakładach

odzysk energii może osiągać wielkość 0,7 GJ/t ciekłej stali.

Zbieranie gazu konwertorowego w przypadku

spalania tłumionego

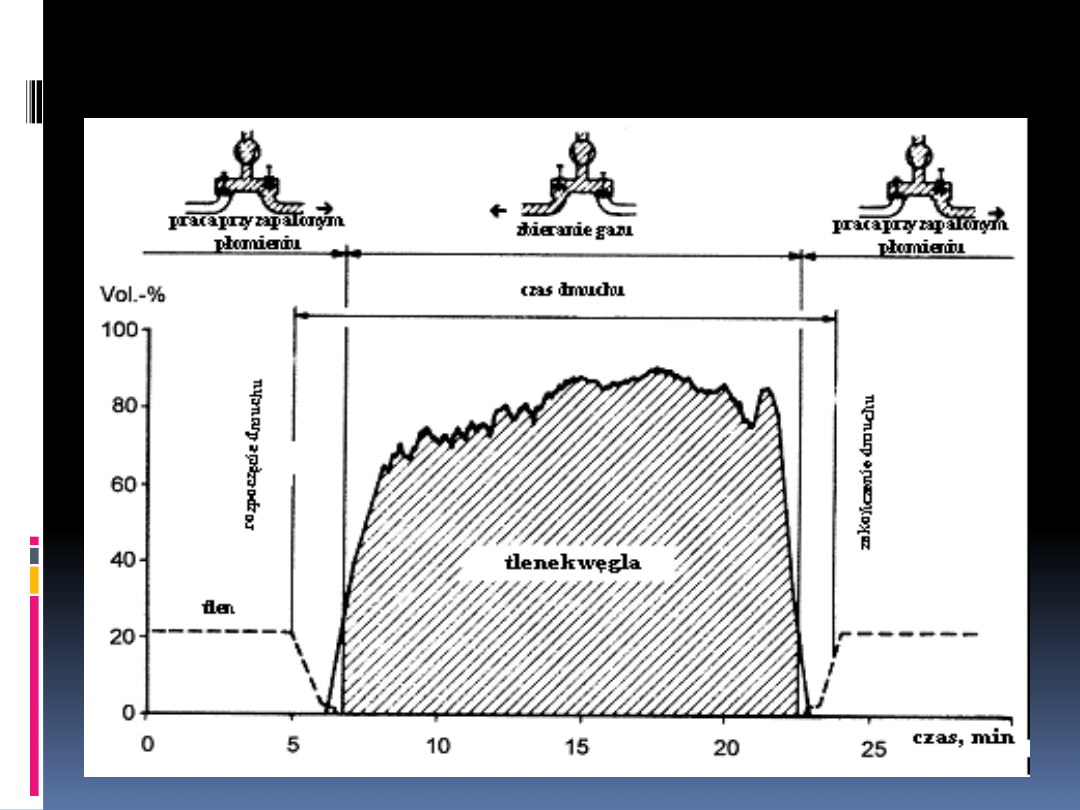

Na rysunku przedstawiono zawartość tlenku węgla (główny parametr

przy wykorzystywaniu gazu konwertorowego) jako funkcję czasu

utleniania w przypadku spalania tłumionego. Ze względu na niską

zawartość tlenku węgla gaz konwertorowy wytwarzany na początku i na

końcu wdmuchiwania (każdy z tych okresów trwa po kilka minut) nie jest

zbierany, lecz spalany w płomieniu po odpyleniu.

Pył jest zwykle usuwany z gazu konwertorowego za pomocą płuczki

zwężkowej lub suchych filtrów elektrostatycznych. Gdy stosuje się

spalanie tłumione, przy pomocy płuczek zwężkowych można uzyskać

stężenie pyłu w gazie wprowadzanym do sieci na poziomie 5-10 mg/Nm³

(możliwe są również stężenia do 50 mg/Nm³). Odpowiada to 1 g/t ciekłej

stali. Zawartość żelaza w odzyskanym pyle wynosi 42-65%. Pył zawarty w

gazie wprowadzanym do sieci jest emitowany w miejscu spopielania tego

gazu. Jeżeli stosuje się pełne spalanie, emisje pyłu do atmosfery po

oczyszczeniu mieszczą się w zakresie od 25 do 100 mg/Nm³. Na skutek

znacznie większego przepływu gazów odlotowych w otwartych

systemach spalania, liczba ta odpowiada emisjom pyłu na poziomie do

180 g/t ciekłej stali. W tabeli 8.5 podsumowano emisje do powietrza

pochodzące z konwertora tlenowego

Odzysk energii z układu pełnego spalania z kotłem odzysknicowym

wynosi 80% całkowitego

wychodzącego ciepła. Gdy stosuje się spalanie tłumione tylko 10-30%

(0,1-0,3 GJ/t ciekłej stali) całkowitej wytworzonej energii jest

odzyskiwane w kotle odzysknicowym. Przy odzyskiwaniu gazu

konwertorowego kolejne 50-90% jest odzyskiwane jako energia

chemiczna (CO) w gazie konwertorowym, w zależności od

współczynnika wprowadzenia powietrza. Jeżeli gaz jest spalany w

płomieniu, energia ta jest tracona. Przy zastosowaniu spalania

tłumionego, odzysku gazu konwertorowego i kotła odzysknicowego do

wykorzystania ciepła jawnego całkowity odzysk energii może wynosić

aż 90%. Jeżeli gaz konwertorowy jest odzyskiwany, oszczędności

energii wynoszą od 0,6 do 1,0 GJ/t ciekłej stali, w porównaniu ze

spalaniem gazu w płomieniu. Szczelny system OG, który został

opracowany przez Nippon Steel Corporation prowadzi do oszczędności

w wysokości 0,98- 1,08 GJ/t ciekłej stali i do zwiększenia produkcji

ciekłej stali o 0,4% w porównaniu z procesem spalania gazu w

płomieniu.

Zastosowanie: Odzysk ciepła odlotowego i odzysk gazu

konwertorowego mogą być stosowane zarówno w nowych, jak i

istniejących zakładach.

Wytwarzanie pary

Ciągłe odlewanie stali

Zużycie paliwa do podgrzewania kadzi

zawierającej ciekłą stal szacuje się na 0,o2 GJ/t

ciekłej stali i zależy to od prędkości produkcji i

stopnia zintegrowania. Zużycie energii

elektrycznej przez urządzenia do ciągłego

odlewania szacuje się na 0,04 GJ/t ciekłej stali.

Te urządzenia to krystalizator (przepływ wody i

wibrator), wałki gnące i prostujące, piec

podgrzewający, zbijacze zgorzeliny.

Zalety C.O.S.:

Zastąpienie technologii odlewania stali

po przez odlewanie ciągłe na maszynie

C.O.S. pozwoliło na zmniejszenie energii

na 1t metalu o około 15% i wzrost

uzysku od 10-15%. Dodatkowo korzyść

to niższe koszty budowy i eksploatacji

maszyny C.O.S. niż pieców wgłębnych i

walcarki zgniatacz.

Odpylanie pieca elektrycznego

Praca urządzeń odpylających i odciągowych wymaga

dostarczania energii. Urządzenie wtórnego odciągu

wymaga zdolności odpylania w wysokości około

400000 do 1300000 Nm³/godz. Może to odpowiadać

zużyciu energii w zakresie od 0,72 do 7,2 MJ/(1000

Nm³), jeśli stosuje się filtr tkaninowy. Zużycie energii

zależy głównie od spadku ciśnienia i wydajności

odpowiedniego wentylatora. Jednostkowe zużycie

energii w przypadku odpylania wtórnego jest

względnie wysokie w porównaniu z innymi

operacjami odpylania . W zależności od użytego

sprzętu m.in. Cyklony, multicyklony, układy

stopniowe czy komorowe, mokre, tkaninowe,

elektrostatyczne lub mieszane.

Rys. Cyklon

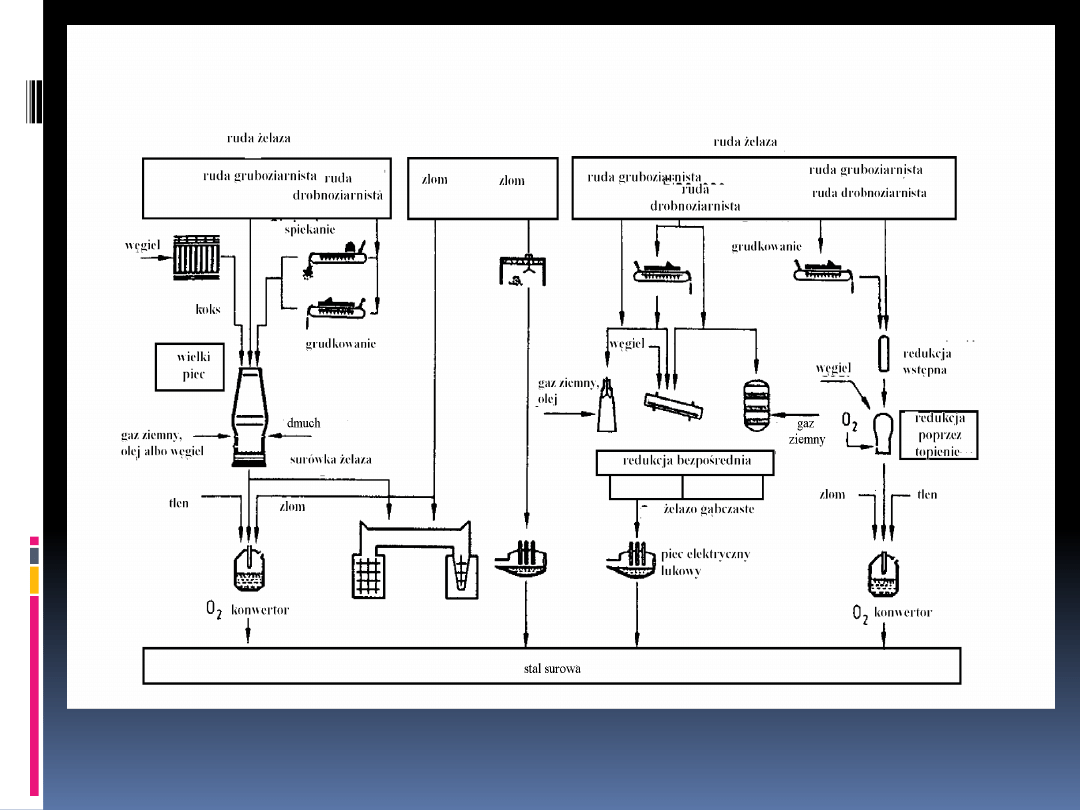

Etapy procesu stalowniczego

Obecnie w produkcji stali stosowane są

cztery procesy: klasyczny proces

wielkopiecowy, zasadowy proces

konwertorowy, bezpośrednie topienie

złomu (w elektrycznym piecu łukowym),

redukcja przez wytapianie i bezpośrednia

redukcja.

Rys. Metody produkcji stali surowej

Spośród czterech procesów

wytwarzania stali klasyczny proces

wielkopiecowy i zasadowy proces

konwertorowy jest złożonym

procesem przebiegającym w dużych

przemysłowych kompleksach

określanych jako zintegrowane huty

zajmujące duże obszary.

Zintegrowane huty charakteryzują się

siecią współzależnych przepływów

materiałów i energii pomiędzy

różnymi jednostkami produkcyjnymi

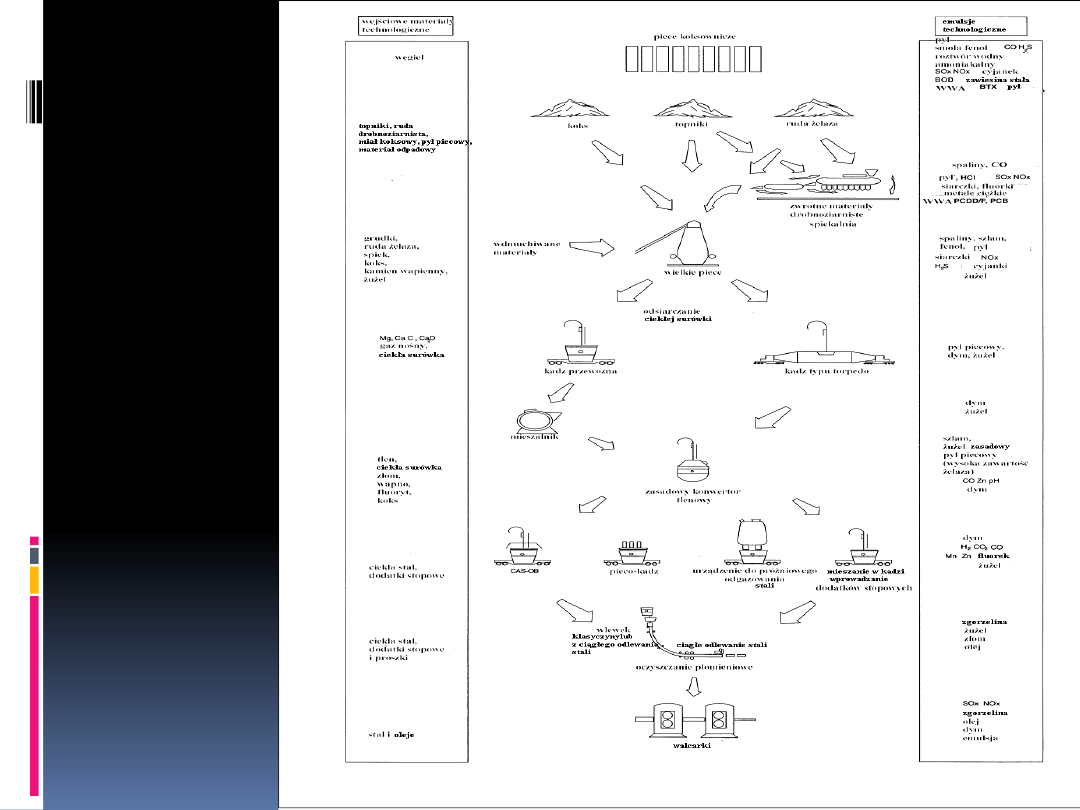

Przegląd

procesu

Rys. Proces

przebiegu

zintegrowanej

huty

Rysunek ten przedstawia schematyczny przegląd

głównych materiałów wejściowych i wyjściowych

(strumienie masy) dla każdego etapu procesu.

Główną jednostką operacyjną w zintegrowanej hucie

jest wielki piec, w którym następuje redukcja tlenków

rud, w wyniku której otrzymywane jest ciekłe żelazo,

zwane surówką. Nowoczesne wielkie piece o

wysokiej wydajności wymagają fizycznego i

metalurgicznego przygotowania wsadu. Istnieją dwa

rodzaje zakładów przygotowania rudy: spiekalnie i

grudkownie. Grudki są prawie zawsze wykonywane z

jednej określonej rudy żelaza lub koncentratu w

kopalni i stąd są transportowane. W Europie istnieje

tylko jedna zintegrowana huta, w której działa także

grudkownia. Spiek jest zasadniczo produkowany w

hutach stali ze wstępnie przygotowanych mieszanek

drobnoziarnistej rudy żelaza, pozostałości i

dodatków.

Głównymi czynnikami redukującymi w wielkich

piecach są koks i sproszkowany węgiel tworzący

tlenek węgla i węglowodór, który redukuje tlenki

żelaza. Koks i węgiel działają również częściowo

jako paliwo. Koks jest produkowany z węgla za

pomocą suchej destylacji w piecu koksowniczym

i ma lepsze właściwości fizyczne i chemiczne niż

węgiel. W wielu przypadkach stosowane są

dodatkowe czynniki redukujące/paliwa, które są

dostarczane przez wtryskiwanie oleju,

wdmuchiwanie gazu ziemnego i (w niektórych

przypadkach) tworzyw sztucznych. Gorący

dmuch dostarcza tlenu potrzebnego do

powstania tlenku węgla, który jest podstawowym

czynnikiem redukującym dla tlenków żelaza.

Wielki piec jest ładowany od góry wsadem składającym się z

naprzemiennie układanych warstw koksu, mieszanki spieku i/lub

grudek, rudy kawałkowej i topników. Żelazo w piecu poddawane jest

stopniowej redukcji, a ciekłe żelazo (surówka) i żużel zbierane są na

dnie wielkiego pieca, gdzie następuje spust. Żużel z wielkiego pieca

jest poddawany granulacji, grudkowaniu lub jest spuszczany do

dołów żużlowych. Granulki żużlu lub grudki są zwykle sprzedawane

do zakładów produkujących cement. Żużel z dołów żużlowych może

być również wykorzystany do budowy dróg. Surówka z wielkiego

pieca jest transportowana do zasadowego konwertora tlenowego,

gdzie zawartość węgla (około 4%) jest obniżana do poniżej 1%, w

wyniku czego powstaje stal. W celu wyprodukowania stali o

wymaganej jakości przeważnie stosuje się odsiarczanie surówki

przed procesem konwertorowym oraz rafinację stali w kadzi (obróbka

pozapiecowa). Ciekła stal z zasadowego konwertora tlenowego jest

odlewana do wlewnic lub za pomocą ciągłego odlewania. W

niektórych przypadkach stosowane jest odgazowanie próżniowe w

celu poprawienia jakości stali. Wyroby odlewane, takie jak wlewki,

kęsy lub kęsiska płaskie, są następnie przerabianie na walcowniach i

liniach wykańczających na wyroby gotowe do sprzedaży.

Współzależności między procesami i

zespołami produkcyjnymi

Procesy lub zespoły produkcyjne współzależą od

siebie pod względem przepływów produktów,

wewnętrznych przepływów pozostałości (zgorzeliny

walcowniczej, pyłów z filtra, szlamów z wypłukiwania

gazu wielkopiecowego i konwertorowego itp.), wody

(wspólne oczyszczanie różnych strumieni ścieków,

kaskadowe wykorzystanie wody chłodzącej itp.) i

energii (gaz koksowniczy, gaz wielkopiecowy, gaz

konwertorowy, para z turbin rozprężnych

napędzanych gazem gardzielowym lub z

zasadowych konwertorów tlenowych itp.).

Współzależności te zostały wprowadzone, aby

zminimalizować emisję, zoptymalizować zdolność

produkcyjną i zredukować koszty.

Energia

Spośród wymienionych powyżej współzależności najbardziej

skomplikowane są te, które dotyczą energii.

Dominującymi źródłami energii są węgiel oraz zakupiony od

zewnętrznego dostawcy koks. Innymi źródłami są energia

elektryczna, gaz ziemny, olej i (w pewnych przypadkach) tworzywa

sztuczne. W wielu przypadkach stosowany jest gaz koksowniczy,

gaz wielkopiecowy oraz gaz konwertorowy (podgrzewanie baterii

koksowniczych, ogrzewanie nagrzewnic gorącego dmuchu, zapłon

wsadu spiekalniczego, ogrzewanie pieców do nagrzewania wsadu

walcowniczego itp.). W różnych procesach stosowana jest także

para z turbin rozprężnych napędzanych gazem gardzielowym lub

para z zasadowych konwertorów tlenowych. Gaz koksowniczy i gaz

wielkopiecowy są odzyskiwane i wykorzystywane we wszystkich

zintegrowanych hutach. Nie dotyczy to gazu konwertorowego lub

odzysku pary w przypadku, gdy gaz gardzielowy napędza turbinę

rozprężną. Odzysk pary jest zależny od ciśnienia gaz

gardzielowego, warunków roboczych zasadowego konwertora

tlenowego i użyteczności gazu konwertorowego.

Stalownie

Polskie stalownie wytwarzające stal w procesie

elektrycznym zlokalizowane są w siedmiu

hutach. W jednej hucie są dwie stalownie

(stalownia jakościowa i ilościowa), co w sumie

daje osiem wydziałów elektrostalowniczych. W

pięciu elektrostalowniach, wytapiana jest stal

z przeznaczeniem głównie na półwyroby i

wyroby długie. Jedna stalownia wytapia stal z

przeznaczeniem głównie na półwyroby i

wyroby płaskie a dwie z przeznaczeniem na

odkuwki.

Poza jednym piecem o średniej mocy,

pozostającym obecnie w rezerwie, pracujące

w Polsce łukowe piece elektryczne mieszczą

się w grupie pieców wysokiej i ultra wysokiej

mocy (biorąc pod uwagę tonaż wytopów i

wyposażenie pieców w urządzenia służące

intensyfikacji ich pracy). Wskaźnik mocy

pieców przypadającej na Mg spuszczanej stali

zwiększają palniki tlenowopaliwowe, w które

wyposażona jest większość tych jednostek. W

większości są to piece nowe (kilkuletnie) lub

niedawno zmodernizowane. Wszystkie mają

chłodzenie wodne ścian i sklepień, praktycznie

wszystkie wyposażono w lance tlenowe i

węglowe zainstalowane na manipulatorach.

Oprócz jednego pozostającego w rezerwie,

wszystkie piece dysponują nowoczesnym

otworem spustowym typu EBT (otwór

spustowy niecentrycznie usytuowany w

trzonie pieca).

Opis procesu wytapiania stali w łukowym

piecu elektrycznym

Stalownie elektryczne wykorzystują energię łuku

elektrycznego do wytapiania stali. Proces ten oparty jest na

złomie stalowym, głównie zbiórkowym – poamortyzacyjnym

jak i obiegowym z poszczególnych wydziałów huty. Dzięki

temu proces ten jest znacznie mniej energochłonny w

porównaniu z procesem wytwarzania stali w hutach

zintegrowanych w układzie wielki piec – konwertor tlenowy,

a jednocześnie odgrywa ważną rolę w recyklingu tego

surowca wtórnego. Również inwestycyjnie elektryczny proces

wytapiania stali jest tańszy. Początkowo łukowy proces

elektryczny wykorzystywano głownie do produkcji stali

stopowych i jakościowych. Obecnie jest on poważnym

źródłem stali masowych. Z biegiem lat rosła objętość pieców

i moc ich transformatorów, w wyniku czego piece małej, a

następnie średniej i dużej mocy zastąpiły piece ultra

wysokiej mocy (UHP). Standardowe jednostki tego typu mają

pojemność od 30 do 160 t.

Cztery krajowe stalownie specjalizują się w

produkcji stali jakościowych z dużym udziałem

stali stopowych, natomiast w programie

produkcyjnym pozostałych przeważają stale

niestopowe. Stalownie te eksploatują 9 łukowych

pieców elektrycznych (EAF) na prąd zmienny (AC)

o pojemności od 30 do 140 Mg. Dziesiąta

jednostka piecowa to 100 Mg piec typu ”KONEL”

tzw. konwertor elektryczny - piec łukowy z

dodatkowymi lancami tlenowymi i dyszami w

trzonie. Nie jest to typowy piec elektryczny i

niektóre parametry i wskaźniki procesu mogą być

inne niż w piecach standardowych. Urządzenie

przystosowane jest do stosowania wsadu

metalicznego w postaci złomu oraz surówki żelaza.

Około 88% importowanej energii otrzymuje

się z węgla, z którego 83% jest przetwarzane

na koks. Wielkie piece pobierają około 60%

energii zużywanej w całej hucie, w następnej

kolejności są walcownie (25%), spiekalnie

(około 9%) i piece koksownicze (około 7%).

Przegląd procentowy

Dziękujemy za

uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Zalety C.O.S.:

- Odpylanie pieca elektrycznego

- Slide 9

- Etapy procesu stalowniczego

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Współzależności między procesami i zespołami produkcyjnymi

- Energia

- Stalownie

- Slide 20

- Opis procesu wytapiania stali w łukowym piecu elektrycznym

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

Zagadnienia do egzaminu Rynek Paliw i Energii 14

Rynek - opracowane pytania, sem 1, Rynek, RYNEK PALIW I ENERGII

Jedynak Uwarunkowania stosowania paliw i energii

Zagadnienia do egzaminu Rynek Paliw i Energii 14

Prezentacja z przedmiotu Wytwarzanie energii elektrycznej

Użytkowe Wykorzystanie Energii Wiatrowej na Przestrzeni Wieków

Prezentacja z przedmiotu Wytwarzanie energii elektrycznej

Prezentacja Rynek Energii

Odnawialne źródła energii prezentacja notatki

Technologia współspalania paliw konwencjonalnych z biomasą i biogazem, WSZYSTKO O ENERGII I ENERGET

Zagrozenia uzytkowania maszyn prezentacja

Zużycie paliw i nosn energii 2006

RACJONALNE UŻYTKOWANIE ENERGII

Zużycie paliw i nosn energii 2009

Energia prezentacja mgr

Energia Jądrowa, Prezentacje Multimedialne, Liceum, Prace pisemne

prezentacja zużycie energii w budynku

6 Roczne zapotrzebowanie na energię użytkową

więcej podobnych podstron