gdzie faza metaliczna pełni rolę wiążącą dla cząstek ceramiki. Ze względu na swoje wyjątkowe cechy łączące właściwości oby rodzajów materiałów są

niemożliwe do wytworzenia innymi technologiami.

Ćwiczenie 12

12.3. Sposoby wytwarzania proszków

BADANIE METALOGRAFICZNE

Produktem wyjściowym do wytwarzania spieków są proszki

SPIEKÓW

otrzymywane różnymi metodami. Najczęściej stosowany proszek żelaza

uzyskuje się metodą redukcji lub rozpylania. Pierwsza z metod polega na zasypaniu magnetytowej rudy żelaza wraz z koksem i wapniem do

walcowych pojemników, które nagrzewa się do temperatury 1200ºC.

W wyniku redukcji wydziela się czyste żelazo, a obecność wapnia sprzyja usunięciu zanieczyszczeń przede wszystkim siarki. Po ostygnięciu wyjmuje 12.1. Cel i zakres ćwiczenia

się wsad mający postać gąbki i rozdrabnia mechanicznie na proszek, który poddaje się drugiemu etapowi redukcji tym razem w atmosferze

Celem zajęć laboratoryjnych jest zapoznanie studentów z badaniami

zdysocjowanego amoniaku zawierającego 75% wodoru. Na końcu proszek

metalograficznymi spieków.

jest kierowany na bębnowy separator magnetyczny gdzie oddziela się

wszelkie zanieczyszczenia niemetaliczne i przesiewa przez sita w celu

oddzielenia poszczególnych frakcji. Jak można zauważyć technologia

12.2. Materiały spiekane

otrzymywania proszku żelaza jest dużo prostsza i mniej uciążliwa dla

środowiska niż tradycyjne sposoby otrzymywania surówki w wielkich

Spieki są materiałami otrzymywanymi technologią metalurgii

piecach. Metoda rozpylania jest uniwersalnym sposobem uzyskiwania

proszków. Mogą być wytwarzane: z proszków metalicznych i wówczas mają

proszków wielu metali i stopów. Polega na wlaniu ciekłego surowca do

właściwości zbliżone do wyrobów otrzymywanych tradycyjnymi metodami

zbiornika i wypuszczeniu przez dyszę strumienia cieczy do ośrodka

metalurgicznymi, bądź z mieszanin proszków metalicznych

chłodzącego. Powoduje to rozbicie ciekłego metalu bądź stopu na cząstki i niemetalicznych np. ceramik, wówczas ich właściwości są niemożliwe do proszku, które poddaje się redukcji dla usunięcia powłok tlenkowych

uzyskania tradycyjnymi technologiami. Podstawowymi operacjami przy

i przesiewa przez sita w celu oddzielenia poszczególnych frakcji.

wytwarzaniu spieków są: prasowanie proszku lub mieszanki proszków

Proszki niektórych metali się np. miedzi wytwarza się metodą

w celu zagęszczenia i uformowania kształtu gotowego wyrobu oraz spiekanie elektrolizy lub w przypadku metali wysokotopliwych np. wolframu wydziela prowadzące do trwałego połączenia ziaren i uzyskania odpowiednich

w procesach rozpadu karbonylków (związków metali z tlenkiem węgla).

właściwości mechanicznych. Jak z tego wynika jest to technologia

Proszki tlenków, azotków i węglików najczęściej wytwarza się metodami

jednoczesnego nadawania kształtu i wytwarzania materiału gotowego

mechanicznego rozdrabniania co jest dosyć łatwe ze względu na kruchość

tego typu materiałów.

wyrobu.

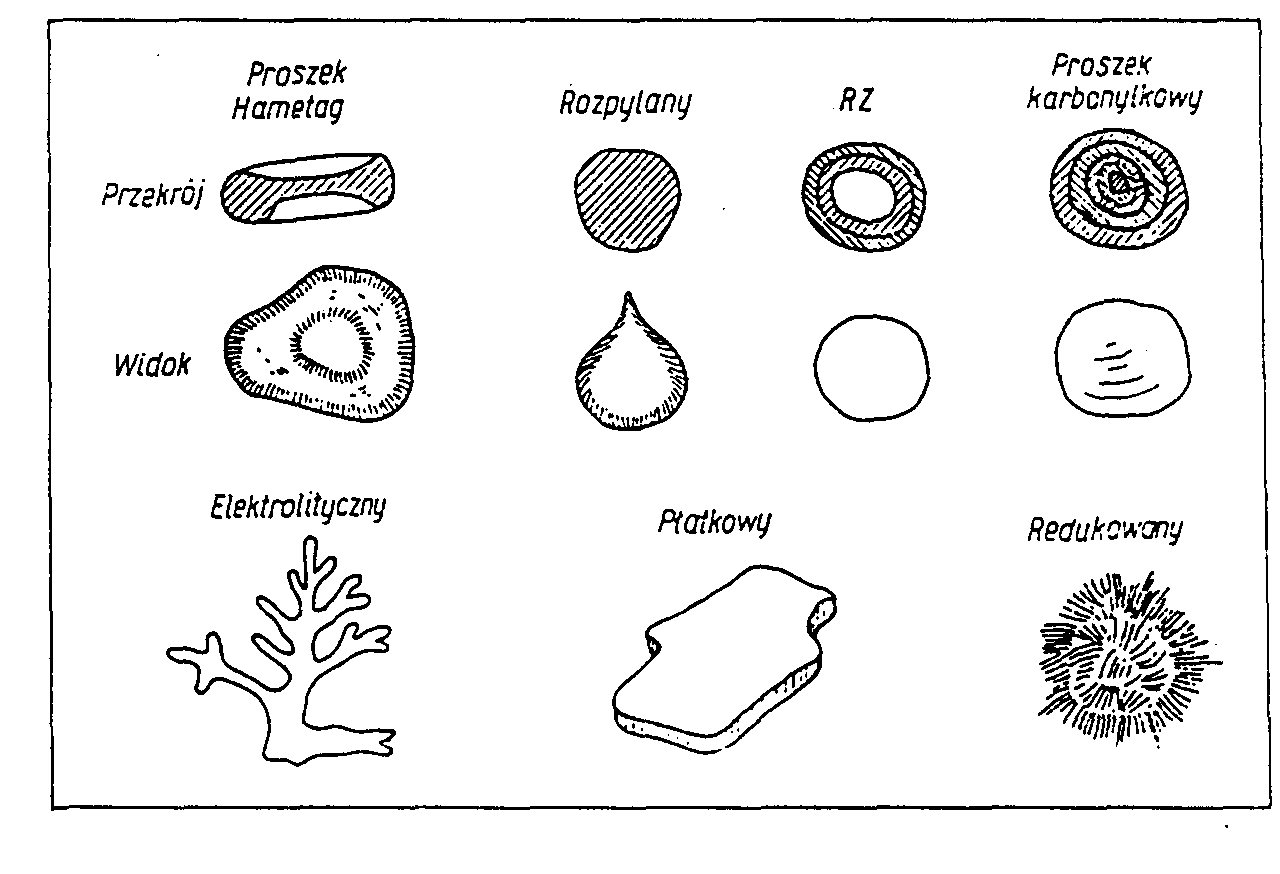

Kształt cząstek proszków zależy od metody wytwarzania. Proszki

W przypadku spieków metalicznych najczęściej wytwarza się spieki na

rozpylane mają kształt zbliżony do kuli, natomiast redukowane kształty

bazie proszku żelaza oraz innych metali takich jak miedź, nikiel, wolfram, nieregularne ale o zaokrąglonych krawędziach. Zupełnie nieregularne są

aluminium oraz z proszków stopowych. Konkurencyjność takiego sposobu

proszki rozdrabniane mechanicznie czyli ceramiczne. Proszki karbonylkowe wytwarzania w stosunku do tradycyjnych technologii wynika

są najdrobniejsze i pozbijane w większe aglomeraty, natomiast

z materiałooszczędności metalurgii proszków (całość surowca znajduje się w elektrolityczne przypominają dendryty.

gotowym wyrobie) oraz łatwości automatyzacji produkcji. Spieki ceramiczno metalowe zwane cermetalami wytwarza się z mieszaniny proszków

metalicznych i ceramicznych takich jak tlenki węgliki i azotki. Są to wyroby 168

169

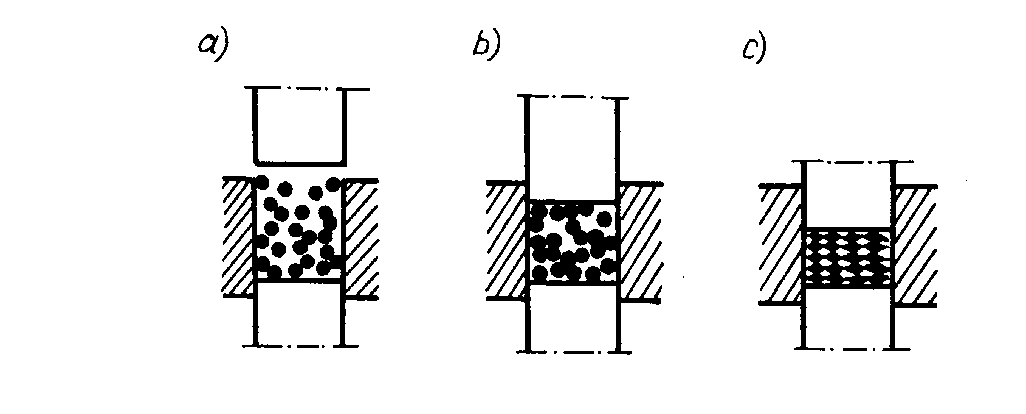

poruszające się przeciwbieżnie i wprowadzające nacisk na luźno zasypaną mieszankę tak że jej objętość zmniejsza się około trzykrotnie. Powierzchnia styku cząstek proszku po zasypaniu jest bardzo mała, ponadto tworzą się liczne pustki pod mostkami z usypanych proszków. Są one niszczone

w pierwszym etapie prasowania, następnie przy zwiększaniu ciśnienia

dochodzi do przemieszania i obracania ziaren proszku tak, że wzrasta ich powierzchnia styku. W kolejnym etapie dochodzi do odkształceń

plastycznych zazębiania a nawet zgrzewania cząstek proszku. Zapewnia to wystarczającą spoistość wypraski do wypchnięcia z gniazda matrycy.

Gęstość wyprasek zależy od stosowanego ciśnienia prasowania i dla części konstrukcyjnych wytwarzanych z proszków metalicznych sięga 95% gęstości teoretycznej.

Rys 12.1 Kształt cząstek proszków w zależności od metody wytwarzania.

12.4. Mieszanie proszków

W metalurgii proszków rzadko stosuje się proszki bez domieszek.

Najczęściej do proszku bazowego dodaje się innych proszków w celu

modyfikacji właściwości spieku. Mogą to być zarówno proszki metaliczne

dzięki czemu podczas spiekania tworzą się stopy lub niemetaliczne np. grafit często dodawany do proszku żelaza w celu otrzymania spiekanej stali. Aby Rys 12.2 Mechanizm prasowania proszków

a) zasypywanie gniazda matrycy

ułatwić prasowanie wprowadza się także w niewielkich ilościach środki

b) zagęszczanie przez obrót i dopasowanie cząstek proszku

poślizgowe najczęściej na bazie związków organicznych mające na celu

c) odkształcenie plastyczne cząstek proszku.

ułatwienie wypchnięcia wypraski z gniazda matrycy. W przypadku

metalurgii proszków istnieje większa swoboda w komponowaniu składu

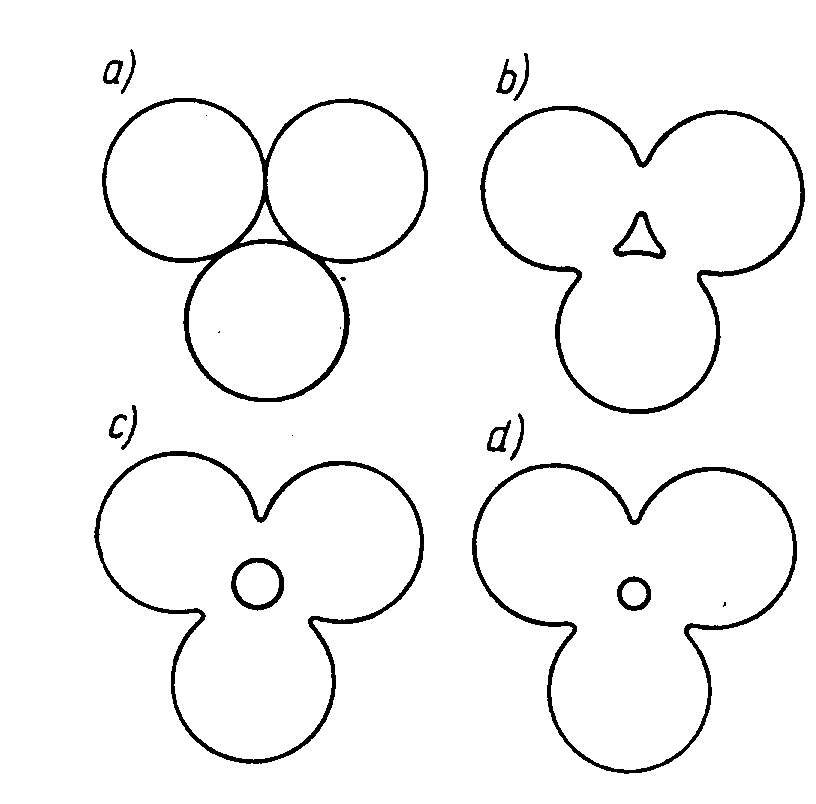

Operacja prasowania narzuca pewne ograniczenia na kształt wyrobów.

chemicznego wyrobów niż jest to możliwe w tradycyjnej metalurgii, bo nie Muszą to być kształty, które da się wyprasować, w przestrzeni gniazda

obowiązują ograniczenia wynikające z budowy układów równowagi. Dużym

matrycy muszą poruszać się stemple. Wypraski mogą mieć tylko nieznaczne ułatwieniem jest też możliwość precyzyjnego odmierzania poszczególnych

różnice wysokości, ponieważ większe powodowałyby zróżnicowanie

składników mieszanki.

gęstości. Niektóre z ograniczeń można przezwyciężyć stosując prasowanie Odważone składniki mieszanki poddaje się mieszaniu w specjalnych

izostatyczne (ciśnieniem cieczy) w prasach zwanych izostatycznymi.

mieszalnikach w celu ujednorodnienia składu. Czas mieszania wynosi od

Generalnie wypraski mają niezbyt dużą powierzchnię, ponieważ większa

kilku minut do kilku godzin.

wymagałaby pras o bardzo dużym nacisku. Stosowane najczęściej ciśnienia prasowania zawierają się w granicach od 200 do 500 MPa.

Matryca, w której zachodzi prasowanie musi być wykonana ze stali

12.5. Prasowanie

narzędziowej i jest dosyć kosztowna, dlatego stosowanie tej technologii jest uzasadnione dopiero przy większych partiach przekraczających kilka tysięcy Podczas prasowania mieszanka proszków uzyskuje kształt gotowego

sztuk.

wyrobu, na tym etapie technologii nazywanego wypraską. Prasowanie

odbywa się w zamkniętej matrycy, której gniazdo odwzorowuje kształt

gotowego wyrobu. W matrycy znajdują się stemple dolny i górny

170

171

12.6. Spiekanie

12.7. Rodzaje spieków

W metalurgii proszków wymagane właściwości mechaniczne wypraska

Na podstawie porowatości materiały spiekane dzieli się na następujące

uzyskuje w wyniku spiekania. Jest to proces cieplny polegający na nagrzaniu grupy;

wypraski w atmosferze redukującej do temperatury nieco niższej od

• wkłady filtracyjne (porowatość 30-50%)

temperatury topnienia głównego składnika mieszanki proszkowej, wygrzaniu

• łożyska samosmarujące (porowatość 20-10%)

i ostudzeniu. Niżej topliwe składniki mieszanki mogą przechodzić w fazę

• części konstrukcyjne (porowatość 10-5%)

ciekła, wówczas jest to spiekanie z fazą ciekłą prowadzące do uzyskania

• materiały na narzędzia-węgliki spiekane

większej spoistości materiału. Podczas spiekania następuje trwałe połączenie (porowatość <5%)

cząstek proszków w wyniku dyfuzji i rekrystalizacji. Styki jakie powstały Wkłady filtracyjne wykonuje się z luźno zasypanych grubych proszków

podczas prasowania pomiędzy ziarnami proszków są bardzo aktywne, w ich

lub śrutu. Najczęściej stosuje się nikiel, miedź i jej stopy (brązy lub obszarze występuje zgnieciony materiał, który w wysokich temperaturach

mosiądze) oraz stale nierdzewne.

szybko rekrystalizuje. Zachodzi także dyfuzja polegająca na przemieszczaniu Spiekane łożyska samosmarujące wykonuje się najczęściej z proszku

materiału w obrębie styku i razem oba procesy powodują trwałe połączenia żelaza z dodatkiem grafitu lub miedzi, rzadziej z brązu ołowiowego lub

pomiędzy cząstkami proszków. Zanikają granice krystalograficzne

ołowiowo-cynowego. Ze względu na zastosowanie niskich ciśnień

i zmniejsza się porowatość. Zastosowanie redukującej atmosfery spiekania prasowania nie dodaje się środków poślizgowych. Charakterystyczną

najczęściej zawierającej tlenek węgla lub wodór eliminuje bariery tlenkowe operacją jakiej podlegają spiekane łożyska samosmarujące jest infiltracja i ułatwia dyfuzję. Często podczas spiekania wypraska kurczy się o kilka olejem. Po spiekaniu i obróbkach wykańczających zanurza się je w oleju

procent co musi być uwzględnione przy projektowaniu matrycy. Jeśli chcemy umieszczonym w szczelnym próżniowym naczyniu. Po odpompowaniu

uzyskać wyższe tolerancje wymiarowe to po spiekaniu można zastosować

powietrza jego miejsce w porach zajmuje olej. W czasie pracy łożyska siły dodatkowe prasowanie zwane kalibrowaniem. Spieki o wyższej gęstości

kapilarne występujące pomiędzy wałem a łożyskiem wyciągają olej, a po

wytwarza się stosując podwójne spiekanie. W przypadku wyrobów

zatrzymaniu olej wraca do porów. Z reguły ilość oleju wystarczy na całą stalowych bezpośrednio po spiekaniu można przeprowadzić obróbkę cieplną przewidywaną żywotność łożyska. Dodatkową zaletą jest to, że nie

polegającą na hartowaniu i odpuszczaniu.

wymagają

żadnej obsługi, mogą być sytuowane w miejscach

trudnodostępnych oraz charakteryzują się w stosunku do łożysk kulkowych cichobieżną pracą. Tego typu spiekane łożyska samosmarujące wykorzystuje się w niskoobciążonych maszynach i sprzęcie gospodarstwa domowego.

Jako elementy konstrukcyjne najczęściej wytwarza się części ze

spieków stalowych węglowych jak i stopowych. Wytwarzanie ich w dużych

partiach jest konkurencyjne do innych metod wytwórczych, ze względu na

materiałooszczędność i łatwość automatyzacji procesu. Spieki stalowe

wytwarza się z mieszaniny na bazie proszku żelaza z dodatkiem grafitu. Po spiekaniu mają podobną strukturę jak stale węglowe najczęściej ferrytyczno-perlityczną lub perlityczną. Ilość perlitu zależy od zawartości grafitu.

W strukturze występuj ą także pory. Po jednokrotnym prasowaniu i spiekaniu Rys 12.3 Schemat spiekania kulistych cząstek proszku.

spieki stalowe mają gęstość 5,8 do 7,0 g/cm3 (gęstość żelaza 7,8 g/cm3

).Wyższe gęstości dochodzące do 7,5 g/cm3 uzyskuje się po dwukrotnym

spiekaniu i prasowaniu. Właściwości mechaniczne spieków stalowych

węglowych są dosyć niskie i wahają się w dosyć szerokich granicach

w zależności od gęstości i zawartości węgla. Wytrzymałość na rozciąganie 172

173

nie przekracza 500MPa, a wydłużenie 2,5%, szczególnie niska jest ich się następująco: 50-75% Cu, 5-10% Sn, 5-15% Pb, 5-10% grafitu, 5-30%

udarność, a dość dobra odporność na ścieranie.

krzemionki.

Spieki stalowe stopowe wytwarza się dodając do proszków żelaza

Szereg spieków jest stosowanych w elektrotechnice. Są to;

i grafitu proszków dodatków stopowych takich jak; miedź nikiel i molibden.

• pseudostopy (W-Cu, W-Ag, Mo-Ag) na styki

Podstawowych dodatków stopowych stali litych, a mianowicie chromu,

rozłączne,

manganu i krzemu, nie można stosować w spiekach, gdyż mają one duże

• spieki Cu-grafit na szczotki konektorowe,

powinowactwo do tlenu i ich powłoki tlenkowe nie ulegają redukcji podczas

• magnesy trwałe typu Alico,

spiekania. Spieki stalowe stopowe mają wyższe właściwości mechaniczne od

• ferryty (Me-Fe2O3),

stali niestopowych oraz wyższą hartowność. Można je więc obrabiać cieplnie

• metale trudnotopliwe W, Mo, Ta na włókna

jak stale lite, co dodatkowo podnosi ich właściwości mechaniczne.

żarowe i elementy grzejne.

Wytrzymałość na rozciąganie dochodzi do 1100MPa, twardość do 50 HRC,

natomiast właściwości plastyczne, a szczególnie udarność są nadal niskie.

Generalnie spiekane stale są stosowane na mało obciążone części maszyn, 12.8. Aparatura, urządzenia i materiały

sprawują się dobrze gdy zużycie odbywa się głównie przez tarcie. Nie należy ich stosować w przypadkach obciążeń udarowych lub zmęczeniowych.

Do przeprowadzenia zostaną wykorzystane następujące urządzenia i

Dosyć rzadko wytwarza się elementy konstrukcyjne z metali

materiały:

nieżelaznych, jeśli już to są to wyroby z proszku miedzi i są stosowane ze

• mikroskop metalograficzny typ NEOPHOT 2 z kamerą

względu na takie cech jak przewodność elektryczna bądź cieplna.

i monitorem,

Spiekane materiały narzędziowe to przede wszystkim cermetale.

• próbki metalograficzne: wybranych spieków.

Wytwarza się je przez prasowanie i spiekanie proszków ceramicznych takich

• komputer z kartą umożliwiającą przetwarzanie obrazu

jak; tlenki - Al2O3, węgliki - WC, TiC, borki – CrB, azotki – B2N, ZrN2

z kamery wraz z programem do metalografii

i metalowych. Metale wchodzące w skład cermetalu są materiałami

ilościowej.

wiążącymi, gdyż umożliwiają prasowanie i spiekanie oraz zapewniają dobre

właściwości mechaniczne. Najczęściej stosowane to chrom, kobalt, żelazo, nikiel, molibden i aluminium. Dzięki zawartości ceramiki spieki cermetalowe charakteryzują się dużą twardością, odpornością na ścieranie i erozję,

12.9. Przebieg ćwiczenia

żaroodpornością i odpornością na korozję. Większość z nich znajduje

Wszystkie struktury spieków obserwowane na mikroskopie należy

zastosowanie na narzędzia do obróbki skrawaniem i przeróbki plastycznej.

przerysować do sprawozdania. W oparciu o wiedzę uzyskaną z wykładów i

Metalurgią proszków wytwarza się także materiały cierne służące na

literatury zaznaczyć wszystkie fazy występujące w mikrostrukturach, Przy okładziny hamulców i sprzęgieł, które podczas pracy przenoszą znaczne

pomocy programu do metalografii ilościowej dokonać pomiaru porowatości

obciążenia i nagrzewają się do wysokiej temperatury. Składają się one

w wybranych gatunkach spiekach.

z wielu składników, wśród których zawsze jest; metal osnowy, dodatki

ś

lizgowe, dodatki cierne i absorbenty ciepła. Metalową osnową zwykle jest miedź lub żelazo w ilości 50-80%. W celu podwyzszenia wytrzymałości do

miedzi dodaje się cyny lub cynku, a do żelaza miedzi. Dodatki ślizgowe, 12.10. Opracowanie wyników

pełniące rolę smaru to grafit lub siarczki w ilości do 20%. Jako dodatki cierne stosuje się kwarcyt, krzemionkę lub azbest, które zwiększają współczynnik Sprawozdanie z ćwiczenia powinno zawierać:

•

tarcia. Ich ilość w okładzinach ciernych nie przekracza 30%. Do pochłaniania tabelę wstępną z tematem ćwiczenia oraz listą

ciepła wykorzystuje się metale niskotopliwe, na przykład ołów. W czasie uczestników i danymi grupy lub podgrupy,

•

przegrzania topi się pochłaniając znaczną część wydzielającego się ciepła zarys technologii spieków,

i zapobiega sczepianiu. Przykładowy skład materiału ciernego przedstawia 174

175

• rysunki wszystkich obserwowanych struktur,

z zaznaczeniem: gatunku spieku, składników

strukturalnych i powiększenia,

•

Literatura uzupełniająca

wynik pomiaru porowatości,

• wnioski z ćwiczenia.

[1] L. DOBRZAŃSKI; „Metaloznawstwo” , WNT Warszawa 1999.

[2] M. BLICHARSKI; „ Wstęp do inżynierii materiałowej” WNT Warszawa 1998.

Przykłady pytań kontrolnych

[3] K. PRZYBYŁOWICZ; „Metaloznawstwo” WNT Warszawa 1994.

1. Jaki jest wpływ sposobu wytwarzania na kształt cząstek proszku?

2. Jakie zjawiska zachodzą podczas prasowania wyprasek?

[4] M. TOKARSKI; „Metaloznawstwo metali i stopów nieżelaznych w zarysie”

3. W jaki sposób dochodzi do trwałego połączenia cząstek proszku

Wyd. „Śląsk” 1985.

w spiek?

[5] S.K

4. Przedstaw różne rodzaje materiałów spiekanych?

ATARZYŃSKI, S.KOCAŃDA, M.ZAKRZEWSKI, Badanie własności

mechanicznych metali,

[6] A.MOSZCZYŃSKI, A.DĘBSKI, Materiałoznawstwo, skrypt WAT,

Warszawa 1983.

[7] H.C

HEŁMIŃSKI i inni; „Charakterystyki stali. Stale konstrukcyjne

stopowe. Stale do ulepszania cieplnego” , T.I, cz.I, IMZ Gliwice, Wyd.

Śląsk, Katowice 1975.

[8] W.CRAFTS, J.L.LAMOT; „Hartowność i dobór stali” , PWT, Warszawa 1958

[9] A.P.G

ULAJEW; „Metaloznawstwo” , Wyd. Górniczo-Hutnicze, Katowice,

1958.

[10] A.P.GULAJEW; „Mietałłowiedienije. Mietałłurgija” , Moskwa 1977.

[11] A.M

OSZCZYŃSKI; „ Materiały konstrukcyjne w uzbrojeniu”, WAT,

Warszawa, 1989.

[12] Praca zbiorowa: „ Ćwiczenia laboratoryjne z metaloznawstwa.

cz.I. Metaloznawstwo. Metody badań. Określenie hartowności

stali”, .Politechnika Śląska, Gliwice, 1979.

[13] A.W

EROŃSKI; „ Teoretyczne podstawy hartowania natryskowego”,

Politechnika Lubelska, Lublin 1979.

[14] K.WESOŁOWSKI; „ Metaloznawstwo”, t.II, WNT, Warszawa 1962.

[15] L.D

OBRZAŃSKI; „ Metaloznawstwo z podstawami nauki o materiałach”,

WNT, Warszawa 1996.

176

177

[16] Praca zbiorowa pod redakcją J.OGRODNIKA;

Laboratorium

materiałoznawstwa, Wyd. II, Pol. Białostocka, Białystok 1986.

[17] Praca zbiorowa pod red. K.CIEŚLAKA; Ćwiczenia laboratoryjne

z metaloznawstwa, Cz.II, Pol. Śląska, Gliwice 1983.

[18] A.J.SAMOCHOCKIJ, N.G.PARFIENOWSKAJA; Tiechnołogija termiczeskoj obrabotki mietałow. Maszynostrojenije, Moskwa 1976.

[19] K.WESOŁOWSKI; Metaloznawstwo, cz.II, WNT, Warszawa 1969.

[20] K.WESOŁOWSKI; Metaloznawstwo i obróbka cieplna z ćwiczeniami, WSiP, Warszawa 1977.

[21] K.WESOŁOWSKI; Metaloznawstwo i obróbka cieplna, WNT Warszawa 1979.

[22] S.RUDNIK; Metaloznawstwo, WSPWN Warszawa 1996.

[23] T. BRONIEWSKI, A. IWASIEWICZ, J. KAPKO, W. PŁACZEK; Metody badań i ocena własności tworzyw sztucznych”, WNT, Warszawa 2000

[24] J. KOWALCZYK, Z. SOBCZYK; „Praktyczne metody jakościowe oceny składników chemicznych stali. Ćwiczenia laboratoryjne z

metaloznawstwa. Ćwiczenie nr 12” , WAT, Warszawa 1981.

[25] W MISSOL, ‘Spiekane części maszyn” Wyd. Śląsk Katowice 1978

178

Wyszukiwarka

Podobne podstrony:

Podstawy zarządzania wykład rozdział 05

2 Realizacja pracy licencjackiej rozdziałmetodologiczny (1)id 19659 ppt

Ekonomia rozdzial III

rozdzielczosc

kurs html rozdział II

Podstawy zarządzania wykład rozdział 14

7 Rozdzial5 Jak to dziala

Klimatyzacja Rozdzial5

Polityka gospodarcza Polski w pierwszych dekadach XXI wieku W Michna Rozdział XVII

Ir 1 (R 1) 127 142 Rozdział 09

Bulimia rozdział 5; część 2 program

05 rozdzial 04 nzig3du5fdy5tkt5 Nieznany (2)

PEDAGOGIKA SPOŁECZNA Pilch Lepalczyk skrót 3 pierwszych rozdziałów

Instrukcja 07 Symbole oraz parametry zaworów rozdzielających

04 Rozdział 03 Efektywne rozwiązywanie pewnych typów równań różniczkowych

Kurcz Język a myślenie rozdział 12

Ekonomia zerówka rozdział 8 strona 171

28 rozdzial 27 vmxgkzibmm3xcof4 Nieznany (2)

Meyer Stephenie Intruz [rozdział 1]

04 Rozdział 04

więcej podobnych podstron