Wydział Mechaniczny |

Temat: Hartowność stali. |

||

Grupa F zespół 3 |

PRZYGODA

|

||

|

Data |

Ocena |

Podpis |

1.Cel ćwiczenia:

Pierwiastki stopowe zmieniają kinetykę rozpadu austenitu podczas chłodzenia stali i powodują znaczny wzrost hartowności.

Celem ćwiczenia jest zapoznanie się z metodą badania hartowności stali metodą Jominy'ego oraz określenie w jakim stopniu skład chemiczny stali (obecność pierwiastków stopowych) wpływa na hartowność.

2.WSTEP:

Hartowanie jest to zabieg cieplny polegający na nagrzaniu elementu do temperatury 30—50°C powyżej Ac3-Ac1 wygrzania w tej temperaturze z następnym dostatecznie szybkim oziębieniem, w celu otrzymania struktury martenzytycznej lub bainitycznej, a przez to zwiększenia twardości stali. Na zabieg hartowania składają się więc kolejno po sobie następujące czynności:

l) nagrzanie stali do stanu austenitycznego i wygrzanie w tej temperaturze

(austenity-zowanie),

2) szybkie chłodzenie (oziębianie).

Wysokość temperatury nagrzania przy hartowaniu zależy od składu chemicznego stali, a zwłaszcza od zawartości węgla. Nagrzanie stali podeutektoidalnej powyżej temperatury Ac3 jest konieczne do uzyskania jednorodnej struktury austenitycznej. Jeśli przy nagrzaniu nie zostałaby przekroczona temperatura Ac3 to w strukturze zahartowanej stali pozostałby wolny ferryt, zmniejszając jej twardość, a po odpuszczeniu i inne właściwości mechaniczne. Stale nadeutektoidalne natomiast nagrzewa się przy hartowaniu powyżej Ac1 i to niezależnie od zawartości węgla. W tym przypadku rezygnuje się z całkowitego rozpuszczenia cementytu wtórnego w austenicie, którego obecność w strukturze zahartowanej stali jest nawet pożądana.

Próba chłodzenia czołowego.

Hartowność stali konstrukcyjnych oznacza się najczęściej za pomocą próby chłodzenia czołowego (próby Jominy'ego) ujętej normą PN-79/H-04402. Polega ona na tym, że cylindryczną próbkę, której długość wynosi 100mm a średnica 25mm nagrzewa się do temperatury hartowania, a następnie chłodzi w urządzeniu chłodniczym. Pod bezpośrednim natryskiem wody pozostaje tylko powierzchnia czołowa próbki ona chłodzona jest najbardziej intensywnie (im dalej od czoła próbki, tym chłodzenie wolniejsze). Po ostygnięciu i wyjęciu z urządzenia hartowniczego, próbkę szlifuje się wzdłuż dwu przeciwległych tworzących, a na oszlifowanych powierzchniach dokonuje się pomiaru twardości aparatem Rockwella, skala C na długości 50 mm. Wyniki pomiaru ujmuje się w postaci wykresu, oznaczając na osi odciętych odległości od czoła próbki, a na osi rzędnych odpowiednie wartości twardości. Łącząc otrzymane punkty linią ciągłą, uzyskuje się krzywą hartowności charakteryzującą przebieg spadku twardości wzdłuż długości próbki.

2.Materiał:

a)stal węglowa do ulepszania cieplnego 45 ,

b) stal stopowa narzędziowa do pracy na zimno NC6 (13% C , 1,5%Cr, 0,2 %N)

3.Przebieg ćwiczenia:

Próbka wykonana ze stali 45 oznaczona jest numerem 1, próbka ze stali NC6 - numerem 2. Próbki należy umieścić w piecu o temp. 850 °C . Po upływie 30 minut wyjąć jedną z próbek z pieca i umieścić w statywie służącym do chłodzenia próbki od czoła. Włączyć przepływ wody i chłodzić aż do całkowitego oziębienia próbki. Następnie próbkę należy przeszlifować.

Pomiary twardości na przeszlifowanej ścieżce wykonuje się metodą Rockwella w skali C w następujących odległościach od chłodzonego czoła próbki: 10 pomiarów co 1,5 mm , a dalsze w odległościach ok. 3 mm.

Pomiary wykonuje się aż dojdziemy do strefy materiału o stalej twardości.

Tak samo należy postępować z drugą z próbek.

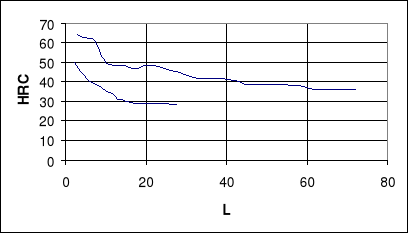

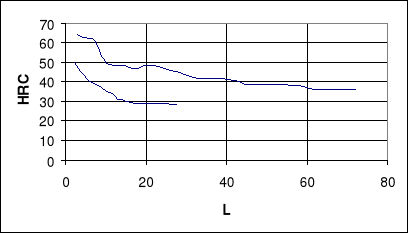

Tabela pomiarów, na podstawie których został sporządzony wykres HRC(L).

PRÓBKA 1(STAL WĘGLOWA) |

PRÓBKA 2(STAL STOPOWA) |

||

L[mm] |

TWARDOŚĆ [HRC] |

L[mm] |

TWARDOŚĆ [HRC] |

2,2 |

50 |

3 |

64 |

5,1 |

42 |

5,8 |

62 |

8,1 |

38 |

7,3 |

61 |

11,6 |

34 |

9,6 |

51 |

13,2 |

31 |

12,2 |

48 |

17,4 |

29 |

14,6 |

48 |

20,8 |

29 |

17,2 |

47 |

24,1 |

29 |

19,6 |

48 |

27,5 |

28,5 |

22 |

48 |

|

|

27,5 |

45 |

|

|

32,9 |

42 |

|

|

37,3 |

42 |

|

|

43,2 |

40 |

|

|

45 |

39 |

|

|

52,9 |

39 |

|

|

58 |

38 |

|

|

61,8 |

36 |

|

|

67,3 |

36 |

|

|

72 |

36 |

Wykres hartowności stali w układzie twardość HRC, odległość od czoła próbki (L).

4.WNIOSKI:

Krzywa hartowania stali węglowej 45 jest narysowana poprawnie, ponieważ pomiary zostały przeprowadzone dokładnie tzn. „ścieżka” ,wzdłuż której mierzone były poszczególne twardości była prosta.

W przypadku stali stopowej NC6 (![]()

1,3% C, ![]()

1,5% Cr, ![]()

0,2% V) nie otrzymaliśmy dokładego wykresu ponieważ pomiary twardości nie zostały wykonane poprawnie: nie została utrzymana linia prosta przy dokonywaniu pomiarów twardości i odległości pomiędzy kolejnymi pomiarami nie były równe. Dochodzą również błędy podczas mierzenia: błąd odczytu, brak prostopadłości między powierzchnią badaną a penetratorem.

Znając wyniki pomiarów możemy określić odległość od czoła w której występuje struktura zawierająca 50% martenzytu , czyli tzw. odległość krytyczna lk. Z badania twardości możemy wywnioskować, że próbka wykonana ze stali 45 jest mniej twarda niż próbka wykonana ze stali stopowej NC6. Obie próbki hartowane były w takich samych warunkach, a różnica wynika z tego, gdyż próbki różnią się zawartością węgla. W przypadku stali węglowej domieszka węgla wynosi 0,45% , a w przypadku stali stopowej domieszka ta wynosi 1,3%.

Wyszukiwarka

Podobne podstrony:

dupa, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowlane, materiały budowlane, sprawoz

POLITECHNIKA LUBELSKA, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, MATERIAŁOZNAS

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

sprawozdanie OBRÓBKA CIEPLNA, Studia AGH IMIR, Rok I, rok 1, Materiałoznawstwo sprawozdania, materia

Sprawozdania materialoznastwo Zgniot i rekrystalizacja

Sprawozdanie z materiałów budowlanych ?ramika v5

Sprawozdanie z materiałów budowlanych, Prywatne, Uczelnia, Budownictwo, II Semestr, Materiały Budowl

Sprawozdania materialoznastwo Materiały1

sprawozdania materialy, sprawozd. materialy 2, Artur Górecki

Sprawozdania materialoznastwo, preparatyka1, I

Sprawozdania materialoznastwo, struktura po obr. pow, Temat

Sprawozdania materialoznastwo, spraw stopy kolorowe, Magdalena Najgeburska

Sprawozdania materialoznastwo, cieplno -chem, 1

Sprawozdania materialoznastwo, CZWARTY, 1

Sprawozdanie z materiałoznastwa

sprawozdanie materiały 2, AGH, Podstawy Materialoznawstwa

Sprawozdanie - materiałki własności mechaniczne, Elektrotechnika, dc pobierane, pnom wimir, PNOM, Ma

Tloczenie sprawozdanie materialoznastwo poprawione

więcej podobnych podstron