PAŃSTWOWA WYŻSZA SZKOŁA ZAWODOWA

im. Jana Amosa Komeńskiego

INSTYTUT POLITECHNICZNY

ELEKTROTECHNIKA Z INFORMATYKĄ TECHNICZNĄ

- INFORMATYKA TECHNICZNA

Temat:

STEROWANIE AUTOMATYCZNE NA STACJI UZDATNIANIA WODY

PRACA DYPLOMOWA INŻYNIERSKA

Autor pracy:

Leszek Gutkowski

Prowadzący:

dr inż. Sławomir Stępień

Leszno 2005

SPIS TREŚCI

1 WSTĘP ............................................................................................................................................................5

2 CEL I ZAKRES ..............................................................................................................................................6

3 STACJA UZDATNIANIA WODY - SUW ...................................................................................................7

3.1 Przeznaczenie i charakterystyka stacji ..........................................................................................7

3.2 Opis SUW Szczyrk .................................................................................................................................10

4 PRZEZNACZENIE SZAFY STEROWNICZEJ ORAZ OPIS JEJ KOMPONENTÓW ......................13

4.1 Sterowniki .............................................................................................................................................16

4.2 Styczniki ................................................................................................................................................18

4.3 Przekaźniki ............................................................................................................................................19

4.4 Wyświetlacze cyfrowe .......................................................................................................................19

4.4.1 Wyświetlacz WYSW 2002 ........................................................................................................19

4.4.2 Wyświetlacz WYSW - IDEC.................................................................................................... 20

4.5 Przetwornice częstotliwości............................................................................................................20

4.6 Panel operatorski ................................................................................................................................22

5 PRZEZNACZENIE OSPRZĘTU ORAZ JEGO DANE TECHNICZNE ...............................................25

5.1 Pompy przerzutowe I stopnia .............................................................................................................25

5.2 Pompa przerzutowa II stopnia ...........................................................................................................25

5.3 Pompa przerzutowa ze stopnia I na II ...............................................................................................25

5.4 Pompy sieciowe ......................................................................................................................................25

5.5 Przetworniki temperatury ................................................................................................................26

5.6 Mętnościomierze ..................................................................................................................................26

5.7 Urządzenie pomiarowe Chlortol ......................................................................................................26

5.8 Sondy hydrostatyczne .......................................................................................................................27

5.9 Przekaźnik poziomu cieczy z sondami zwieszakowymi..................................................................28

5.10 Pływaki ..................................................................................................................................................29

5.11 Przepustnice elektropneumatyczne ................................................................................................30

5.12 Przepływomierze ..................................................................................................................................30

5.13 Pompki dozujące ...................................................................................................................................31

6 WIZUALIZACJA WIZCON ......................................................................................................................34

7 ALGORYTMY STEROWANIA SUW SZCZYRK..................................................................................36

7.1 Tryb podstawowy SUW Szczyrk .......................................................................................................36

7.2 Tryb rezerwowy SUW Szczyrk .........................................................................................................38

7.3 Tryb szeregowy filtracji ...................................................................................................................38

7.4 Tryb równoległy filtracji .................................................................................................................39

7.5 Tryb płukania filtrów ........................................................................................................................39

8 APLIKACJA SYMULACYJNA SUW .......................................................................................................41

8.1 PRO-2000................................................................................................................................................ 41

8.1.1 Struktura sprzętowa dla aplikacji oprogramowania PRO-2000.................................... 43

8.1.2 Struktura oprogramowania PR0-2000................................................................................. 44

8.1.3 Platforma systemowa............................................................................................................. 45

8.1.4 Komunikacja.............................................................................................................................. 45

8.1.5 Zabezpieczenia........................................................................................................................... 45

8.1.6 Konstruowanie aplikacji......................................................................................................... 46

8.1.7 Sieć globalna - PRO-2000 INTERNET.................................................................................... 47

8.1.8 Zalety aplikacji PRO-2000...................................................................................................... 48

8.2 Wymagania i instalacja oprogramowania PRO-2000................................................................... 49

8.3 Sposób wykonania symulacji............................................................................................................. 50

8.4 Uruchomienie symulacji..................................................................................................................... 74

8.5 Obsługa symulacji............................................................................................................................... 75

9 ZABEZPIECZENIE SUW W PRZYPADKU ZALANIA........................................................................ 79

10 PODSUMOWANIE ......................................................................................................................................81

11 LITERATURA... ...........................................................................................................................................82

12 DODATEK .....................................................................................................................................................83

1 WSTĘP

Ciągłe dążenie do uzyskania jak najwyższej jakości, powtarzalności produkowanego produktu,a także zminimalizowanie kosztów jego produkcji (jakim jest np. energia elektryczna) zmusza nas do stosowania automatyki. Jednym z jej zadań jest wyeliminowanie lub ograniczenie udziału człowieka w czynnościach związanych ze sterowaniem różnorodnymi procesami, głównie technologicznymi i przemysłowymi. Powierzenie pracy urządzeniom sterowniczym znajduje zastosowanie w wielu miejsach. Sterowanie automatyczne daje możliwość bezobsługowego i stosunkowo szybkiego, a zarazem dokładnego działania nad przebiegiem procesu. Systemy automatycznego sterowania stosowane są w układach różnej natury (np. elektrycznych, mechanicznych, hydraulicznych, pneumatycznych)

Jednym z miejsc, gdzie egzystuje automatyka jest produkcja wody, fachowo nazywana uzdatnianiem wody. Przy wytwarzaniu wody zdatnej do picia istnieje wiele elementów, które mają wpływ na przebieg całego procesu. Dlatego też w zależności min. od jakości wody surowej realizowany jest cały układ automatyki. Im więcej punktów oddziałowuje na przebieg końcowego efektu procesu, tym liczniejszy jest szereg urządzeń pomiarowych i sterujących stosowanych w układzie. Automatyka na tego typu obiektach jest niezbędna, ponieważ wszelkie zmiany fizykochemiczne mające wpływ na proces uzdatniania wody muszą być opomiarowane i w efekcie tego urządzenia sterujące muszą trafnie dobierać parametry sterowania po to, aby wyprodukowana woda spełniała wymagań dotyczących jakości wody przeznaczonej do spożycia przez ludzi.

Niniejsze opracowanie przedstawia model sterowania automatycznego stacji uzdatniania wody na przykładzie obiektu wybudowanego w miejscowości Szczyrk. W pracy przedstawiono zagadnienia związane z działaniem algorytmu sterowania automatycznego na stacji uzdatniania wody. Autor skupił się na zapoznaniu czytelnika z urządzeniami pomiarowymi i sterującymi stosowanych na stacjach uzdatniania wody, pomijając cały szereg elementów, takich jak fizykochemia wody i procesy chemiczne w niej zachodzące, będące fundamentem technologii uzdatniania wody. Autor wykonał symulacje, dzięki której można uchwycić sens działania tego typu obiektów. Autor celowo symulacje wykonał w programie wizualizacyjnym, gdyż w ten sposób mógł poszeżyć swój zasób wiedzy w tym temacie oraz przybliżyć go czytelnikowi. Przedstawiony w pracy algorytm sterowania jest jednym z najbardziej złożonych algorytmów, z jakimi autor miał styczność w swojej pracy zawodowej.

2 CEL I ZAKRES PRACY

Celem pracy było przedstawienie automatycznego sterowania układem na stacji uzdatniania wody. Opracowana praca ma na celu wprowadzenie w zagadnienia dotyczące uzdatniania wody, stosowane urządzenia pomiarowe i sterujące na obiektach typu suw.

Opracowanie zawiera dwanaście rodziałów.

Rozdział trzeci przedstawia temat stacji uzdatniania wody. W rozdziale tym autor chce zapoznać czytelnika z tematem produkcji wody pitnej.

W rozdziale czwartym zawarty jest opis szafy sterowniczej, jej komponenty, funkcja i zasada działania poszczególnych elementów.

W rozdziale piątym opisana została reszta urządzeń niezbędnych do zbudowania sterowania automatycznego na stacji uzdatniania wody.

W następnym rozdziale przedstawiono aplikacje wizualizacyjną obiektu. Autor wyjaśnia do czego ma ona służyć. A także czy ma inne zastosowania aniżeli tylko podgląd stanu urządzeń, i różnego rodzaju wartości opisujące dane zjawiska.

Rozdział siódmy prezentuje wszystkie tryby sterowania na przykładowej stacji uzdatniania wody.

W rozdziale ósmym autor opisuje aplikacje wizualizacyjną, program w którym została wykonana, sposób wykonania i jej obsługe.

W kolejnym rozdziale przedstawione zostało zabezpieczenie suw w przypadku zalania - jego zastosowanie i zasada działania.

Na końcu zamieszczono spis literatury wykorzystanej w pracy oraz dodatek.

Zadaniem, jakie wykonano w pracy było zaprojektowanie aplikacji wizualizacyjnej przedstawiającej prace układu automatycznego sterowania suw oraz zabezpieczenia w przypadku zalania obiektu. Przedstawiono zabezpieczenie zastosowane w istniejących układach i jego modernizacje poprawiającą funkcjonalność.

3 STACJA UZDATNIANIA WODY - SUW

3.1 Przeznaczenie i charakterystyka suw

Głównym celem SUW jest wyprodukowanie wody o parametrach zgodnych z Rozporządzeniem Ministra Zdrowia z dnia 19 listopada 2002 r. w sprawie wymagań dotyczących jakości wody przeznaczonej do spożycia przez ludzi zawartym w Dzienniku Ustaw nr 203 Poz. 1718 [dodatek 1].

Schemat działania stacji uzdatniania wody

Wodę surową pozyskuję się ze składów wód podziemnych lub powierzchniowych. Skład wód podziemnych zależy od rodzaju i budowy skał, z którymi się kontaktują, stopnia ich zwietrzenia i uziarnienia, prędkości ruchu wody podziemnej oraz stopnia kontaktu z wodami powierzchniowymi i opadowymi. Wody podziemne charakteryzują się raczej stałym składem fizyko-chemicznym. W odróżnieniu od wód podziemnych,w kształtowaniu składu chemicznego wód powierzchniowych znacznie większą rolę odgrywają zanieczyszczenia związane z wpływem człowieka na środowisko. Stąd o ostatecznym składzie decydują produkty procesów naturalnych przebiegających w środowisku wodnym oraz zanieczyszczenia obcego pochodzenia. Ponieważ wody powierzchniowe w sposób bezpośredni narażone są na wpływ skutków działalności gospodarczej człowieka, charakteryzują się one zmiennością składu fizyko-chemicznego i większą różnorodnością substancji w nich występujących niż wody podziemne [1]. Najczęściej woda surowa pobierana jest ze studni głębinowych za pomocą pomp głębinowych tłoczących medium do osadnika lub bezpośrednio na filtry. W osadniku część zanieczyszczeń osiada na dnie tego zbiornika. Przykładem pobierania wód powierzchniowych jest SUW Szczyrk, której krótki opis znajduje się w rozdziale 3.2. W oparciu o wydajność studni można przyjąć jaką moc przerobową będzie miała budowana suw. Drugim czynnikiem jest zapotrzebowanie na wodę pitną w obrębie nowej suw. Trzecim i najważniejszym punktem jest skład surowej wody. Ponieważ nie każdą wode można uzdatnić - ze względu na jej mocne zanieczyszczenie. Jeśli woda zmienia swój skład fizyko-chemiczny to układ uzdatniania powinien dostosowywać czynniki zmieniające wydajność uzdatniania wody, takie jak np. zmniejszenie wydajności-produkcji wody w czasie lub dozowanie odpowiedniej chemii. Właśnie min. parametrem jakim jest wydajność przepływu wody ma zadanie sterować automatyka. Podczas filtracji woda surowa wtłoczona do filtra przepływa z góry na dół, a podczas płukania odwrotnie. W trakcie uzdatniania wody zanieczyszczenia osiadają na złożu, nie koniecznie na wierzchnich jego warstwach. Podczas płukania złoże unoszone jest do góry i dzięki dużemu przepływowi wody zanieczyczenia wypłukiwane są ze złoża.

Rysunek 3.1 Filtr: po lewej w trakcie filtracji, po prawej w trakcie płukania

Złoże filtracyjne najczęściej składa się z kilku warstw złoża [8]. Najniżej położona warstwa ma największą ziarnistość, a najwyżej położona warstwa ma najmniejszą wielkość ziarna. Przepływ wody podczas płukania nie może być zbyt intensywny, aby nie wymieszać warstw złoża.

Fotografia 3.1 Drenaż wewnątrz filtra

Przy dnie każdego filtra występuje tzw. drenaż, który to składa się np. z wielkogabarytowych dysz (połączonych kolektorami-rurami), przez które podczas płukania napływa woda do filtra, a w momencie filtracji dysza zatrzymuje złoże w filtrze i nie pozwala „wypłynąć” małym ziarnom

złoża z filtra.

Fotografia 3.2 Dysza wielkogabarytowa

Na stacjach stosuje się także:

Fotografia 3.3 Zasuwa klinowa - zamykanie, otwieranie lub dławienie przepływu

Fotografia 3.4 Zawory zwrotne - min zapobiegają cofaniu się wody,

„pilnują” kierunku przepływu wody.

Fotografia 3.5 Przepustnice - do szybkiego zamykania,

otwierania i dławienia przepływu.

Fotografia 3.6 Zawory antyskażeniowe.

Opis SUW Szczyrk

Fotografia 3.7 Budynek SUW Szczyrk

Stacja Uzdatniania Wody w Szczyrku przy ul. Myśliwskiej 168 uzdatnia wodę powierzchniową ujmowaną z rzeki Żylicy .

Fotografia 3.8 Rzeka Żylica

Ujmowana woda surowa przerzucana jest na filtry układem trzech pomp.

Fotografia 3.9 Bok filtrów. Z lewej strony widoczne trzy pompy do przerzucania wody ze zbiornika wody surowej na filtry.

U dołu pompa do pracy dwustopniowej. Na rurach poziomych znajdują się dwa przepływomierze.

Na górnym poziomym rurociągu zamontowano sondę mętnościomierza, a zaraz poniżej na ścianie mętnościomierz.

Układ uzdatniania składa się z sześciu komór filtrów otwartych żelbetowych wypełnionych złożem.

Fotografia 3.10 Filtry otwarte. W każdym filtrze znajduje się pływające koryto, przez które napływa woda nie wzruszając złoża.

Pomiędzy filtrami widoczne rynny przelewowe, do których przelewają się popłuczyny w trakcie płukania.

Woda z filtrów do położnego powyżej stacji zbiornika retencyjnego trafia przy udziale trzech pomp o łącznej wydajności 52, 88, 140, 192 m3/h w zależności od konfiguracji ich współpracy.

Fotografia 3.11 Przód filtrów. Trzy pompy przerzucające wodę z filtrów do zbiornika retencyjnego wody uzdatnionej. Na prawej fotografii widoczna sprężarka użyta w układzie przepustnic elektro-pneumatycznych. Powyżej drugi mętnościomierz sprawdzający wodę po filtracji.

Stacja pracuje w pełni automatycznie, opierając sterowanie na wielu sygnałach: poziom wody w zbiorniku retencyjnym, mętność wody uzdatnionej, mętność wody napływającej, poziom wody na filtrach, opór złoża podczas filtracji, zawartość wolnego chloru w wodzie, poziom wody w zasobniku.

Dane z pracy stacji są wizualizowane i przesyłane do siedziby Dyrekcji AQUA S.A. w Bielsku Białej .

Aby lepiej zapoznać się z obiektem autor zaleca wgląd w załączone do pracy projekty - dodatek 2, 3, 4, 5.

4 PRZEZNACZENIE SZAFY STEROWNICZEJ ORAZ OPIS JEJ KOMPONENTÓW

Fotografia 4.1 Elewacja szafy sterowniczej - szereg przełączników, wyświetlaczy oraz panel operatorski

Szafa sterownicza przeznaczona jest do bezobsługowego sterowania obiektem, czyli różnego typu pompami, przepustnicami pneumatycznymi oraz wszystkimi innymi komponentami, które można wysterować w danym układzie technologii uzdatniania wody.

W rozdzielnicy wykonywana jest ze stali malowanej proszkowo. Umieszczane są niej wszystkie niezbędne elementy zasilania, zabezpieczeń, wraz z mikroprocesorowym sterownikiem, który to jest głównym elementem sterowania całego układu. Zainstalowany sterownik steruje pracą zainstalowanych urządzeń zgodnie z wpisanym algorytmem.

W szafie może być zamontowany główny wyłącznik zasilania stacji, wraz z niezbędnym osprzętem zapewniającym poprawną i bezpieczną pracę urządzeń i instalacji wchodzących w skład SUW. Układy sterownicze powinny zawierać wszystkie niezbędne elementy zasilania i zabezpieczeń układów pompowych. Układy sterująco - zabezpieczające, złożone z zabezpieczeń zwarciowych, termicznych, przekaźników i styczników, mają za zadanie zabezpieczać i sterować załączaniem silników pomp zamontowanych na terenie stacji, w celu poprawnego przebiegu procesu wydobycia wody.

Elementem nadzorującym prawidłową (w pełni automatyczną i bezobsługową) pracę SUW, stosowane są mikroprocesorowy sterownik PLC, których zadaniem jest kontrola odpowiednich parametrów i w zależności od uzyskiwanych sygnałów załączanie odpowiednich pomp wg zapisanego w wewnętrznej pamięci sterownika programu (algorytmu).

Przykładowa SUW Szczyrk została wyposażona w szereg urządzeń zewnętrznych umożliwiającą pracę stacji w sytuacjach awaryjnych sterownika lub przetworników ciśnienia. Są to elektroniczne czujniki obecności wody ELCLUWO wraz z sondami konduktometrycznymi, które to zabezpieczają pompy przed pracą na „sucho”.

Na drzwiach szafki technologicznej umieszczane są wyświetlacze numeryczne, dzięki którym obsługa ma łatwy i szybki dostęp do takich informacji jak np. poziom wody w zbiorniku retencji, opór przepływu przez złoża filtracyjne oraz poziom wody nad złożem.

Oprócz wyświetlaczy elewacja szafy zawiera przełączniki: wyboru trybu pracy (wybór pomiędzy sterowaniem podstawowym,a rezerwowym, jeśli takowy został zdefiniowany), przełączniki załączające odpowiednią pompę (wybór trybu pracy danej pompy pomiędzy sterowaniem automatycznym a ręcznym), przełączniki determinujące proces płukania filtrów (wybór pomiędzy płukaniem automatycznym a prowadzonym w trybie ręcznym) oraz diody luminescencyjne informujące o stanie danej pompy.

Przykładowe funkcje, jakie mogą realizować układy:

- sterowanie automatyczne/ręczne z wykorzystaniem sterownika programowalnego, przycisków oraz pływakowych czujników poziomu,

- kontrola 5 poziomów ścieków, w tym suchobieg oraz awaria-przelew,

- naprzemienna praca pomp,

- możliwość odstawienia każdej z pomp,

- opóźnienie rozruchu drugiej pompy przy jednoczesnym załączeniu obu pomp,

- możliwość odczytu czasu pracy pomp na sterowniku,

- kontrola napięcia zasilającego (zgodność faz, symetria, wartość napięcia),

- kontrola i diagnozowanie za pomocą diod LED umieszczonych na wewnętrznych drzwiach szafy stanu pracy i awarii pomp i zasilania,

- kontrola zadziałania zabezpieczeń przeciążeniowych (przekaźników termicznych i czuj- ników zabudowanych wewnątrz pomp),

- zabezpieczenie przeciążeniowe,

- sygnalizacja awarii,

- pomiar przepływu ścieków,

- pomiar ciśnienia,

- wizualizację (archiwizacja danych, bezpośrednia wizualizacja),

- ciągły pomiar ciśnienia (sonda hydrostatyczna, ultradźwiękowa),

- transmisja danych (drogą radiową: jedno lub dwukierunkową, telefonem, stacjonarnym, telefonem komórkowym)

Wyposażenie szafy:

- zabezpieczenia przeciwporażeniowe (wyłącznik różnicowo-prądowy),

- zabezpieczenia przeciw przepięciowe,

- licznik pracy każdej z pomp,

- układ akustyczno-optyczny sygnalizujący stan alarmowy, zainstalowany na obudowie rozdzielnicy z układem podtrzymującym zasilanie,

- gniazdo serwisowe 230V z zabezpieczeniem,

W układzie sterowania występują:

-zasilacz sterownika mikroprocesorowego,

-zabezpieczenie zasilania sterownika mikroprocesorowego,

-zabezpieczenie zwarciowe i różnicowo-prądowe fazy sterowniczej styczników,

-elektroniczny przekaźnik kontroli faz,

-przełączniki rodzaju pracy,

-ogranicznik przepięć fazy sterowniczej,

-sterownik programowalny.

Układ kontrolno-pomiarowy składa się m.in. z:

- mętnościomierzy,

- sond poziomu,

- pływaków,

- przetworników ciśnienia,

- miernika Cl, pH oraz Redox,

- przepływomierzy,

których działanie zostało opisane w dalszej części pracy.

4.1 Sterowniki

Fotografia 4.2 Sterownik firmy IDEC

Sterownik PLC to główna jednostka sterująca całej szafy, którego zadaniem jest interpretowanie dostarczanych mu sygnałów i na ich podstawie sterowanie zestawem pompowym kierując się zaimplementowanym algorytmem.

Sterownik logiczny może pracować jednocześnie w wielu układach sterowania. Sterowniki używane do pełnienia funkcji bardziej skomplikowanych muszą je realizować według programu specjalnie tworzonego lub wybieranego z szeregu dostępnych wersji cechujących dany sterownik. Sterowniki logiczne mogą pracować zarówno na sygnałach analogowych, jak i cyfrowych, przy czym te pierwsze są w sterowniku przekształcane na cyfrowe.

Wchodzące w skład systemów sterowania logiczne sterowniki programowalne, obecne w technice od 30 lat /USA - 1969 r./ nazywane w skrócie PLC /Programmable Logic Controller/ zrewolucjonizowały automatyczne sterowanie we wszystkich dziedzinach techniki, szczególnie w produkcji przemysłowej [5]. Dzięki zmianie programu pozwalają na łatwe przechodzenie z jednych technologii do drugich, są niezawodne w działaniu, proste i tanie w eksploatacji.

Sterownik, a właściwie jego jednostka centralna posiada moduły wejściowe i wyjściowe za pomocą, których zostaje połączony z elementami sterowanego obiektu. Elementy wyjściowe obiektu, którymi mogą być różnego rodzaju czujniki i wyłączniki krańcowe przekazują do modułu wejściowego sterownika binarne sygnały wejściowe przyjmujące wartości 0 - 1.

Wychodzące z modułu wyjściowego jednostki centralnej sygnały wyjściowe są poprzez elementy wejściowe obiektu wzmacniane lub przetwarzane. Elementami wejściowymi mogą być zawory, rozdzielacze i różnego rodaju siłowniki i silniki. Podstawowe zespoły sterownika to oznaczona symbolem CPU jednostka centralna połączona z elementami zawierającymi pamięć programów oraz składniki programowalne jak: zegar sterujący czy licznik, następnie połączony magistralą programowany interfejs umożliwiający przekazywanie danych ze sterownika do urządzeń peryferyjnych, oraz zestaw modułów wejściowych i wyjściowych z połączeniami zapewniającymi współpracę z układami sterowania i przekaz sygnałów analogowych.

Mówiąc inaczej, moduły wejściowe i wyjściowe są połączone z wejściowymi i wyjściowymi elementami będącymi urządzeniami kontrolno-napędowymi [6]. Jednostka centralna porównuje z programem i wprowadza do pamięci dane wejściowe. Program sterownika opracowuje się w komputerze osobistym w formie graficznej. Najpopularniejszym językiem programowanie sterowników PLC jest język drabinkowy, nazwę zawdzięcza wyglądowi struktury programu faktycznie drabinki.

Rysunek 4.1 Zrzut ekranu fragmentu programu wykonanego w programie WINLDR.

Do wejść doprowadzone są sygnały typu potwierdzenie pracy pompy, awaria zasilania itp. i na ich podstawie sterownik steruje pracą stacji.

Sterownik to bardzo nowoczesne urządzenie cechujące się niemal stuprocentową niezawodnością i pewnością działania.

4.2 Styczniki

Stycznik jest elementem elektro-mechanicznym, który służy do załączania dużych prądów w układach trójfazowych, stąd jego masywniejsza budowa ze względu na większe styki. Stycznik zbudowany jest z następujących elementów:

- izolacyjna podstawa stycznika

- rdzeń nieruchomy

- cewka stycznika

- zwora ruchoma elektromagnesu

- styk nieruchomy

- styk ruchomy

- styki zwierne i rozwierane, umieszczone w torach prądowych pomocniczych,

- sprężyny stykowe zapewniające docisk styków komory gaszeniowe łuku elektrycznego

Fotografia 4.3 Stycznik firmy MOELLER

Rysunek 4.2 Schemat stycznika

Ich wyzwalanie odbywa się na zasadzie doprowadzenia napięcia do cewki wyzwalającej. Podanie napięcia na cewkę ( styki A1 i A2) powoduje przyciągnięcie zwory (linia przerywana) i napięcie podane (3 fazowe) na styki 2/4/6 przenoszone jest na styki 1/3/5.

4.3 Przekaźniki

Przekaźnik to element elektro-mechaniczny, którego ogólna zasada działania jest bardzo podobna do omawianego przed chwilą stycznika. Tutaj warunkiem jego wyzwolenia jest również podanie napięcia na cewkę wyzwalającą - tym samym spowodujemy odpowiednie przełączenie styków na jego wyjściu.

Fotografia 4.4 Przekaźniki

4.4 Wyświetlacze cyfrowe

4.4.1 Wyświetlacz WYSW 2002

Wyświetlacze w wizualny sposób przedstawiają nam m.in. poziom wody w zbiorniku retencji, osadniku oraz opór złoża na filtrach.

Wyświetlacze te mogą pracować w trybie prądowym lub napięciowym tzn. wartością parametryczną może być prąd lub napięcie. W naszym przypadku część wyświetlaczy pracuje w trybie napięciowym tzn. na ich wejście podawane jest napięcie standardu 0 - 10 V, którego wartość odzwierciedlana jest na wyświetlaczu w sposób cyfrowy. Reszta pracuje w trybie prądowym, tzn. ich wartością parametryczną jest prąd standardu 4 -20 mA. Sygnały podawane na wejścia WYSW 2002 zaczerpnięte są z przetworników oraz mierników rozmieszczonych na terenie SUW Szczyrk.

4.4.2 Wyświetlacz WYSW - IDEC

Natomiast ten rodzaj wyświetlacza poza funkcjami zaimplementowanymi z wyświetlacza WYSW - 2002 oferuje nam możliwość obsługi czterech wejść oraz dwóch wyjść analogowych. Ze sterownikiem komunikuje się za pomocą transmisji szeregowej po protokole ONC. Obsługa urządzenia ogranicza się tylko do obsługi określonych rejestrów sterownika IDEC.

4.5 Pprzetwornice częstotliwości

Przetwornice częstotliwości służą do przekształcania energii elektrycznej prądu przemiennego o określonych parametrach (napięcie, częstotliwość) na energię prądu przemiennego o zadanych parametrach zgodnych z wymaganiami użytkownika.

Fotografia 4.6 Przetwornica częstotliwości firmy DANFOSS

Za ich pomocą można płynnie regulować prędkość obrotową klatkowych silników indukcyjnych (asynchronicznych) w pompach (stabilizacja ciśnienia w sieci wodociągowej niezależnie od rozbioru wody). Mogą jednak też regulować prędkość obrotową silników synchronicznych mających wirniki z magnesami lub uzwojone. W przeciwieństwie do silników asynchronicznych, silniki te obracają się z prędkością synchroniczną bez względu na obciążenie. Stała wartość strumienia magnetycznego w stojanie silnika jest utrzymywana dzięki stałej wartości stosunku napięcia wyjściowego do częstotliwości (U/f) realizowanej przez przetwornicę.

Przetwornica częstotliwości składa się z następujących elementów:

- prostownika jedno- lub trójfazowego, który przekształca trójfazowe napięcie przemienne sieci zasilającej na napięcie stałe; może on być wykonany z zastosowaniem diod - jako niesterowany lub tyrystorów - jako sterowany;

- stopnia pośredniego, który przekształca napięcie wyprostowane na napięcie wygładzone o regulowanej lub stałej wartości; wyróżnia się 3 rodzaje stopni pośrednich: stałoprądowy, stałonapięciowy i o regulowanym napięciu, tzw. impulsator (czoper). Stopień pośredni jest jak gdyby magazynem energii, która zasila inwerter mocy. Składa się z kondensatora i w niektórych wersjach także z dławika;

- inwertera mocy (falownika) do wytwarzania napięcia trójfazowego o regulowanej wartości i zmiennej częstotliwości. Układ ten jest zbudowany z tranzystorów bipolarnych z izolowaną bramką IGBT (Insulated Gate Bipolar Transistor), które mają cechy tranzystorów bipolarnych i polowych typu MOSFET. Dzięki nim można przełączać duże prądy z wielką częstotliwością przy stosunkowo małych stratach energii. Zastosowanie tranzystorów zamiast tyrystorów jest uzasadnione. Można je bowiem włączać i wyłączać w dowolnej chwili przebiegu napięcia, podczas gdy tyrystor można wyłączyć dopiero wówczas, gdy napięcie przechodzi przez zero. Dlatego częstotliwość pracy układu tranzystorowego jest większa i wynosi od 300 Hz do 15 kHz. Do inwertera mocy przyłączany jest silnik;

- układu sterowania i kontroli nazywanego też kartą sterującą, który nadzoruje pracę prostownika, obwodu pośredniego i stopnia mocy. Układ ten analizuje sygnały sterujące oraz umożliwia komunikację z użytkownikiem.

Przetwornice częstotliwości mają układ wytwarzający sygnał, który kształtuje przebiegi wyjściowe w trzech fazach. W zależności od zastosowanej metody otrzymywania napięcia wyjściowego przetwornice dzieli się na trzy grupy:

- ze źródłem prądowym CSI (Current Source Inverter),

- z modulacją amplitudy PAM (Pulse Amplitude Modulation),

- z modulacją szerokości impulsów PWM (Pulse Width Modulation), w tym przetwornice z kontrolą wektora napięcia VVC (Voltage Vector Control).

Przetwornica powinna realizować funkcje, które umożliwiają pracę sterowanego przez nią silnika w całym zakresie prędkości obrotowych, w tym także w najtrudniejszych warunkach przy małej prędkości obrotowej i zmiennym obciążeniu. Działanie takich układów polega na wprowadzaniu korekt podstawowych parametrów wyjściowych i nazywa się kompensacją. Umożliwia ona pracę silnika ze stałym momentem obrotowym, przy bardzo małych prędkościach obrotowych.

Wyróżnia się następujące kompensacje:

- kompensacja napięcia rozruchu (realizowana jest dzięki optymalnemu strumieniowi magnesującemu i maksymalnemu momentowi rozruchowemu przy pracy z małymi prędkościami, co osiąga się zwiększając wartości napięcia wyjściowego);

- kompensacja częstotliwości początkowej (możliwe jest uruchomienie silnika nie tylko zatrzymanego, ale także obracającego się już z pewną prędkością);

- kompensacja poślizgu (umożliwia stabilną pracę układu napędowego w całym zakresie prędkości obrotowej. Polega na kontrolowaniu poślizgu przez ciągły pomiar prądu na wyjściu trzech faz przetwornicy i zwiększaniu częstotliwości, proporcjonalnie do obciążenia).

Przetwornica częstotliwości ma umieszczony na przedniej płycie moduł sterowniczy z przyciskami i ewentualnie potencjometrem do ustawiania parametrów współpracy z wybranym silnikiem. Obok znajduje się wyświetlacz LCD do pokazywania tekstowych informacji w wybranej wersji językowej. Przetwornice częstotliwości mają różne obudowy w zależności od wielkości zastosowanych radiatorów i wentylatorów. Wersje małej mocy są wykonywane jako kompaktowe, a dużej mocy - w postaci połączonych przekształtników. W urządzeniach do montażu w szafach radiator znajduje się na zewnątrz szafy i tam jest chłodzony, pozostałe elementy umieszczone są w hermetycznej szafie. Obudowy najczęściej maja stopień ochrony IP 00, IP 20 lub IP 54 (są odporne na bryzgi wody).

Przetwornica częstotliwości utrzymuje zadaną charakterystykę momentu obciążenia silnika dzięki kontroli stosunku napięcia wyjściowego do częstotliwości prądu wyjściowego (U/f) oraz prądu obciążenia. Przy stałej wartości U/f strumień magnesujący silnika jest stały (można go przedstawić na wykresie obrazującym wirujące pole magnetyczne silnika), co powoduje utrzymanie stałego momentu obrotowego silnika. Dzięki rozwojowi techniki mikroprocesorowej obecnie najtańszym i najprostszym sposobem regulacji jest zastosowanie asynchronicznego silnika klatkowego i przetwornicy częstotliwości. Użycie przetwornicy eliminuje też nieekonomiczne załączanie i wyłączanie silnika powodujące szybkie zużycie samego silnika, a także urządzeń z nim współpracujących.

Panel operatorski

Zastosowanie panelu operatorskiego umożliwia podgląd rozmaitych parametrów związanych z pracą SUW, do których dostęp uzyskuje się poprzez naciśnięcie odpowiedniego klawisza funkcyjnego. Wyróżniamy dwa typy paneli: tekstowe i graficzne dotykowe. Panele tekstowe to proste znakowe terminale operatorskich dla małych systemów. Pulpity operatorskie dotykowe to rodzina nowoczenych urządzeń operatorskich zróżnicowanych pod względem wielkości wyświetlacza i dostępnych funkcji.

Fotografia 4.7 Panel operatorski tekstowy

Poniżej podano charakterystyczne cechy paneli graficznych dotykowych:

• Jasny, wyraźny ekran

• Szeroki kąt widzenia

• Duża szybkość (32-bit RISC CPU)

• Własne zasoby (rejestry, flagi)

• Obsługa programów przetwarzania danych (skrypty związane z ekranem, przyciskiem lub globalne)

• Obsługa fontów Windows (polskie znaki, cyrylica i inne)

• Możliwość tworzenia aplikacji w kilku wersjach językowych

• Własne wejścia i wyjścia (dodatkowy moduł rozszerzający)

• Przyjazne, nowoczesne oprogramowanie narzędziowe w systemie Windows (WindO/I-NV2)

• Dwa porty szeregowe (1. do konfigurowania, 2. do sterowników)

• Dodatkowy (opcjonalny) port do komunikacji między pulpitami

• Możliwość programowania pulpitu przez sieć komputerową (Ethernet TCP/IP)

• Systemowa biblioteka obiektów: klawiatura numeryczna i alfabetyczna, przyciski, przełączniki, lampki, wskaźniki analogowe (bargrafy, mierniki, trendy)

• Bogata biblioteka rysunków i symboli "Symbol Factory"

• Tworzona przez użytkownika biblioteka obiektów graficznych (format BMP)

• Programowo dostępny sygnał dźwiekowy

• Funkcje animacji grafiki

• Funkcje rejestracji trendów i zdarzeń

• Funkcje receptur

• Port drukarki równoległej

• Możliwość rejestracji danych na karcie CF (receptury, alarmy, zrzuty ekranowe, logging, projekt)

• Dostęp do pulpitu przez Internet/Intranet za pomocą przeglądarki WWW (monitorowanie, programowanie)

• Dostęp do karty CF przez Internet/Intranet

• Stopień ochrony środowiskowej: HG2F- IP65, HG3F i HG4F - IP66 (od frontu)

• Drivery do wielu sterowników PLC

Fotografia 4.8 Panele operatorskie graficzne dotykowe

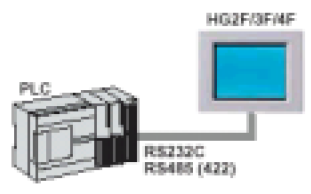

Pulpity dotykowe przeznaczone są do współpracy ze sterownikami PLC różnych firm. Mogą też być stosowane do komunikacji z komputerem za pomocą protokołu DM-Link. Komunikacja najczęściej odbywa się przez port szeregowy RS232/485/422 (standard portu wybiera się programowo na etapie tworzenia projektu).

Rysunek 4.5 Połączenie panela z PLC

Programowanie pulpitu dokonuje się używając oddzielnego portu do programowania i obsługi. Program narzędziowy WindO/I-NV2 dla komputera PC pozwala na tworzenie aplikacji, załadowanie jej do pulpitu a także monitorowanie jego pracy. Program pozwala również na aktualizację systemu operacyjnego pulpitu. Komunikacja z pulpitem może się odbywać przez port szeregowy lub sieć Ethernet.

Rysunek 4.5 Połączenie panela z komputerem PC

Podłączenie pulpitu do sieci komputerowej pozwala na dostęp do niego przez sieć lokalną lub interenet przez standardową przeglądarkę internetową. Możliwe jest monitorowanie danych, podgląd zawartości karty CF oraz zdalne programowanie pulpitu.

5 PRZEZNACZENIE OSPRZĘTU ORAZ JEGO DANE TECHNICZNE

5.1 Pompy przerzutowe I stopnia (P1A oraz P1B)

Pompy przerzutowe stopnia I służą przesyłowi wody na pierwsze trzy filtry ciągu technologicznego [4]. Kolektor ssawny pomp ( wspólny dla pomp I i II stopnia) umieszczony jest pod powierzchnią płytek na terenie SUW i poprzez niego pobierana jest woda z osadnika. Zabezpieczenie przed „ucieczką” wody z kolektora realizowane jest poprzez zastosowanie zaworu zwrotnego.

Fotografia 5.1 Pompa pozioma

5.2 Pompa przerzutowa II stopnia (P1C)

Pompy przerzutowe stopnia II służą przesyłowi wody na ostatnie trzy filtry ciągu technologicznego. Od strony ssawnej pompy pracują na tym samym kolektorze co pompy przerzutowe stopnia I, a więc pobierają wodę z osadnika.

5.3 Pompa przerzutowa ze stopnia I na II (P2)

Zadaniem tej pompy jest załączanie się w przypadku, gdy stacja przejdzie w tryb pracy dwustopniowy, tzn. woda ulegnie filtracji najpierw na pierwszych trzech filtrach, a następnie poprzez omawianą pompę przerzutową zostanie podana na ostatnie trzy filtry, gdzie zostanie poddana procesowi ponownej filtracji w celu poprawienia jakości wody.

Pompy sieciowe

Pompy sieciowe służą przesyłowi wody uzdatnionej do zbiornika retencji.

5.5 Przetworniki temperatury

Przetworniki temperatury służą pomiarowi:

temperatury wody surowej - instalowany poprzez przyłącze ½ `' na rurociągu wody surowej,

temperatury zewnętrznej - instalowany na zewnątrz SUW.

Przetworniki zasilane są napięciem stałym 24 V DC a sygnał wyjściowy temperatury pracuje w standardzie prądowym 4 - 20 mA.

Fotografia 5.5 Przetwornik temperatury

5.6 Mętnościomierze

Mętnościomierze służą pomiarowi mętności wody surowej oraz uzdatnionej w celu wykorzystania tego parametru w sterowaniu, gdyż wartości tych parametrów decydują o trybie pracy stacji (jedno- lub dwustopniowym) oraz prędkości flitracji. Zasilane są napięciem sieciowym 230 V a wartość wyjściowa parametryzowana jest do standardu 4 - 20 mA. W pomiarze mętności wykorzystywane jest zjawisko rozpraszania światła. Kiedy wiązka światła trafia na przeszkodę (cząstkę), część energii jest rozpraszana we wszystkich kierunkach. Jest to związane z odbiciem oraz ugięciem światła na cząstce. Natężenie światła rozproszonego zależy od stężenia cząstek w badanym medium.

5.7 Urządzenie pomiarowe Chlortol

Urządzenie Chlortol służy pomiarowi zawartości Cl, pH oraz Redox wody uzdatnionej. Wartości te są następnie przekazywane w standardzie 4 - 20 mA do szafy sterowniczej, w celu ich odzwierciedlenia na elewacji szafy sterowniczej. Układy do pomiaru współczynnika pH/Redox są układami rozdzielnymi zbudowanymi z elektrody mającej kontakt z medium oraz przetwornika pomiarowego. Ponieważ sygnał z elektrody przetwarzany jest w module elektroniki połączenie elementów należy realizować specjalnym kablem. Dobierając elektrodę należy zwrócić uwagę na zakres pomiarowy pH oraz przewodność mierzonego medium.

Pomiar współczynnika pH sprowadza się do wyznaczenia różnicy potencjałów pomiędzy dwiema elektrodami. Elektroda odniesienia zapewnia bezpośredni kontakt pomiędzy próbką a elektrolitem. Elektroda pomiarowa jest oddzielona od próbki za pomocą membrany szklanej czułej na jony H+. Różnica potencjałów pomiędzy elektrodami zależy od liczby jonów H+ obecnych w próbce. Współczynnik pH może być również wyznaczany na podstawie różnicy pomiędzy przewodnością mierzoną przed i za silnie kwasowym wymiennikiem kationitowym.

5.8 Sondy hydrostatyczne

Sondy te przeznaczone są do pomiaru poziomu cieczy w studniach, basenach, ciekach wodnych, odwiertach itp. Sondy przeznaczone są ponadto do pomiaru poziomu ścieków oraz mediów gęstych i lepkich.

Sondy przetwarzają wejściowy sygnał ciśnieniowy (będący miarą poziomu medium) na standardowy sygnał 4÷20 mA przesyłany w systemie dwuprzewodowym.

Hydrostatyczne sondy głębokości pracują na zasadzie przetwarzania proporcjonalnych do ciśnienia (hydrostatycznego słupa cieczy) zmian rezystancji mostka piezorezystancyjnego, na standardowy sygnał prądowy. Elementem pomiarowym jest membrana krzemowa

z wbudowanymi w nią piezorezystorami. Sygnał elektryczny (niezunifikowany) wychodzący z mostka piezorezystancyjnego, jest proporcjonalny do wejściowego ciśnienia (poziomu) i w układzie elektronicznym przetwarzany jest na sygnał wyjściowy.

Sondy mają kształt hermetycznie zamkniętego cygara, które zawiera w sobie głowicę pomiarową z membranami: krzemową i separującą, oraz płytkę z układem elektronicznym.

Zastosowano następujące elektroniczne czujniki ciśnienia :

Rysunek 5.1 Sonda hydrostatyczna

Zastosowane sondy hydrostatyczne służą pomiarowi poziomu wody w zbiornikach reakcji oraz retencji, a także pomiarowi poziomu złoża nad filtrami I oraz II stopnia. Omawiany przetwornik to wersja o zakresie roboczym 0...10 m, której odpowiada na wyjściu sygnał napięciowy 0...10 V ( czyli dla wartości mierzonej równej 5 metrów przetwornik wystawi na wyjściu napięcie stałe o wartości 5 V). Sam przetwornik zasilany jest napięciem stałym o wartości 24 V.

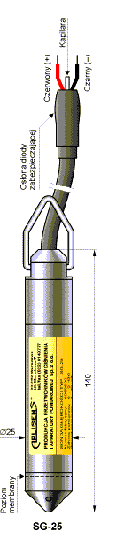

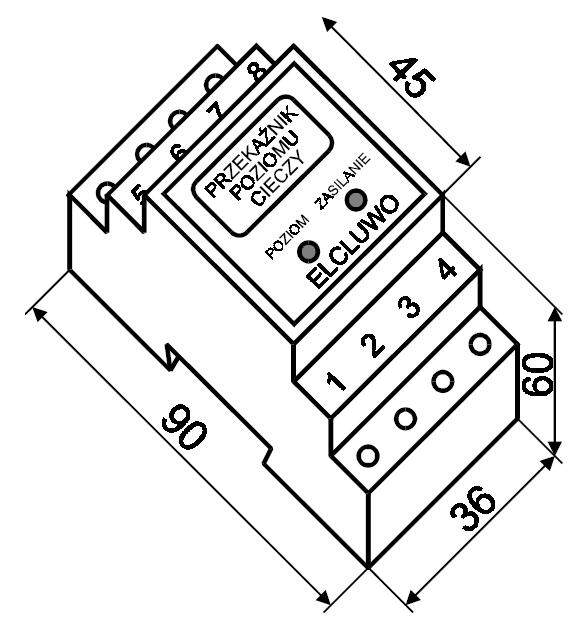

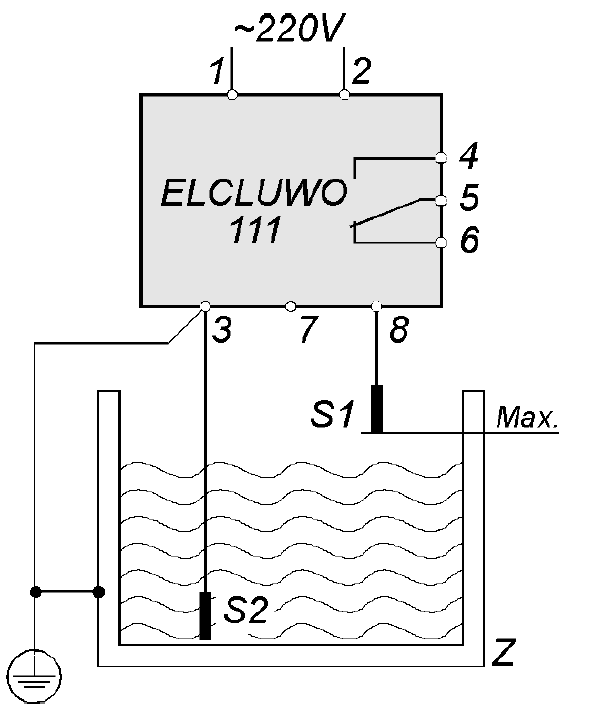

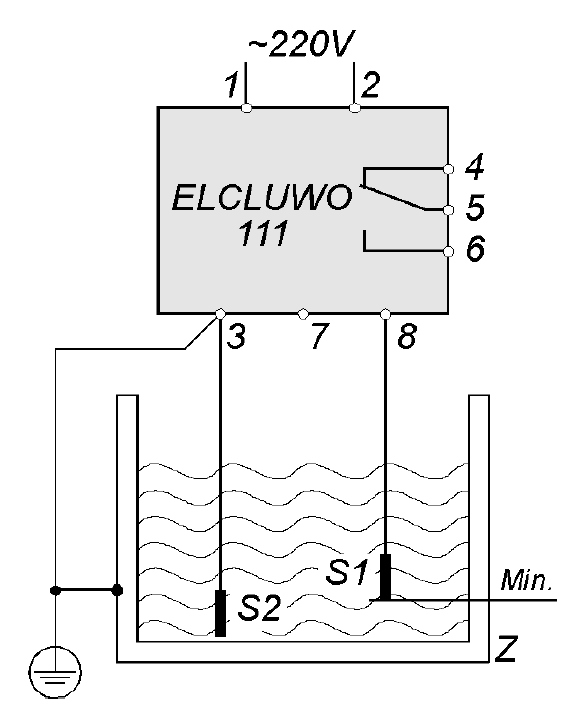

Przekaźnik poziomu cieczy z sondami zwieszakowymi

Sondy zwieszakowe służą transmisji sygnałów o poziomie wody do ELCLUWO i są umieszczone w zbiornikach retencji, reakcji oraz w II i w V komorze filtrów.

Fotografia 5.6 Sonda zwieszakowa

Czujniki konduktancyjne służą do sygnalizacji przekroczenia poziomu cieczy. Zasada działania polega na przepływie prądu elektrycznego. Bezpieczne napięcie pomiarowe 12V jest generowane, przez sygnalizator ELCLUWO.

Sygnalizator zadziała, jeżeli między elektrodą pomiarową, elektrodą odniesienia i badaną cieczą popłynie prąd. Dla uniknięcia zjawiska elektrolizy stosuje się prąd zmienny.

Rysunek 5.2 Wygląd, wymiary przekaźnika ELCLUWO

Rysunek 5.3 Zasada pracy jednopunktowej - sygnalizacja przelania

Rysunek 5.4 Zasada pracy jednopunktowej - sygnalizacja suchobiegu

5.10 Pływaki

Pływaki służą sygnalizacji poziomów w zbiorniku poprzez zabudowany styk przełączny. W naszym wykonaniu służą sygnalizacji poziomów wody w zbiorniku retencji oraz poziomu wody nad złożem filtracyjnym w celu sterowania rezerwowego.

Fotografia 5.7 Pływak w filtrze zalanym wodą

5.11 Przepustnice elektropneumatyczne

Są to przepustnice połączone z napędami elektorpneumatycznymi, dzięki którym można w łatwy sposób sterować ich stanem (otwartym lub zamkniętym) [7]. Napędy dostarczają energii mechanicznej niezbędnej do przestawienia elementu nastawczego jakim są: awory, zasuwy, przepustnice, żaluzje, dozowniki.

Dane ogólne:

nie wymaga konserwacji i smarowania

przeznaczony do armatury o kącie otwarcia do 90o

łożyska wału zabezpieczone przed wydmuchnięciem

nominalny moment obrotowy dopasowany do normy EN ISO 5211

ciśnienie sterowania: min 2 bar, maks.10 bar

dobrze widoczny elastyczny wskaźnik położenia

zmiana funkcji dzięki obróceniu płyty przełączeniowej elektrozaworu:

brak napięcia zasilania - zamknięte

brak napięcia zasilania - otwartealuminiowy cylinder utwardzony wewnątrz elaksalowany zewnętrznie

wszystkie elementy złączne ze stali nierdzewnej

Fotografia 5.8 Przepustnica elektropneumatyczna

5.12 Przepływomierze

Przepływomierze elektromagnetyczne wykorzystują zjawisko indukowania się siły elektromotorycznej w przepływającym medium pod wpływem oddziałującego pola magnetycznego. Zależność natężenia przepływu od siły elektromotorycznej określa prawo Faraday'a.

Przepływomierze elektromagnetyczne służą do pomiaru przepływu cieczy prądo-przewodzących w instalacjach rurociągowych. Przepływomierze nie zawierają wewnętrznych elementów mechanicznych, co zapewnia niezakłócony przepływ mierzonego medium pełnym przekrojem rurociągu.

Pomiar przepływu jest niezależny od:

- ciśnienia cieczy,

- lepkości,

- gęstości,

- temperatury,

- przewodności elektrycznej (powyżej wartości minimalnej).

Przepływomierze elektromagnetyczne mogą byś stosowane do pomiaru przepływu czystych cieczy, zawiesin, pulp, roztworów o różnej agresywności chemicznej. Brak elementów mechanicznych zapewnia dużą trwałość nawet w przypadku mediów o silnie wycierających własnościach.

5.13 Pompki dozujące

Pompy Gamma/ L firmy ProMinent® są sterowanymi mikroprocesorowo pompami dozującymi. Układ elektroniczny wyposażony jest w dwa mikroprocesory, które umożliwiają sterowanie pompą zgodnie z indywidualnymi wymaganiami każdego użytkownika.

Fotografia 5.9 Pompka dozująca firmy Prominent

Jej podstawowe cechy to:

zakres wydajności od 0,74 do 32 l/h przy ciśnieniu po stronie tłocznej od 16 do 2 bar

bezstopniowa regulacja długości skoku membrany od 0 do 100%

wykonanie materiałowe głowic dozujących : PP, PVC, Akryl/PVC, PTFE, stal nierdzewna

samo odgazowujące głowice dozujące wykonane z PP i Akrylu/PVC

regulowana cyfrowo częstotliwość dozowania ustawiana z klawiatury pod

wyświetlaczem LCDwybór jednostki dozowania na wyświetlaczu : w dawkach/min, lub l/h

programowane poziomy ciśnień

wejście dla kontrolera dozowania, regulowany licznik błędnych zadozowań

sterowanie zewnętrzne poprzez styk beznapięciowy z opcją sterowania impulsowego

opcjonalne sterownie zewnętrzne standardowym sygnałem 0/4...20 mA

możliwość podłączenia dwustanowego czujnika poziomu

podłączenie Profibus

Fotografia 5.10 Pompka dozująca zainstalowana na zbiorniku z koagulantem

Pompa gamma/ L jest pierwszą kalibrowalną pompą na świecie w swojej klasie. Zamiast wyliczania zadozowanej ilości na podstawie długości skoku membrany i wielkości dawki możliwe jest obecnie przedstawienie zadozowanej ilości od razu w l/h. Duży wyświetlacz LCD pozwala łatwo odczytać wszystkie dane. Do zalet pompy należy wejście dla dwustanowego pływakowego kontrolera poziomu wraz z funkcją wczesnego ostrzegania mającego zastosowanie przy monitorowaniu dostarczania chemikaliów. Istnieje możliwość podłączenia przepływomierza, aby rejestrować każde pojedyncze zadozowanie. Sygnały o błędach są wysyłane przez opcjonalny przekaźnik.

Wielkość dozowania może być ustawiana ręcznie w oparciu o długość skoku membrany oraz pojedynczą dawkę. Dodatkowo pompa może być sterowana przez beznapięciowy sygnał np. pochodzący z przepływomierza lub urządzenia kontrolno pomiarowego DULCOMETER® firmy ProMinent®. W opcji ze sterowaniem analogowym dozowanie pojedynczej dawki może być kontrolowane za pomocą sygnału 0/4...20 mA. Dodatkowo możliwe jest ustawienie średniej częstotliwości dozowania w stosunku do sygnału wejściowego w ten sposób, aby umożliwić odwrotnie proporcjonalną charakterystykę i dostosowanie pompy do sygnału sterującego. Powoduje to, że pompa gamma/L może być użyta jako pompa dozująca wraz ze zintegrowanym sterownikiem proporcjonalnym (P), co sprawia, że układ ten jest wyjątkowo atrakcyjny cenowo w stosunku do konwencjonalnych systemów.

We wszystkich wersjach pompa może być załączana i wyłączana poprzez sygnał z dwustanowego pływakowego czujnika poziomu z funkcją "pauza".

Pompka dozująca w trybie automatycznym pracy stacji pompka pracuję w oparciu o sygnał analogowy ze sterownika. Sterownik sterując dawką kieruje się wskazaniem miernika pH. Obsługa pompki w trybie ręcznym polega na ręcznym ustaleniu dawki na panelu sterującym chloratora.

6 Wizualizacja WIZCON

Na Stacji Uzdatniania Wody w Szczyrku zainstalowano komputerowy system wizualizacji mający na celu monitorowanie parametrów jej pracy. Zastosowany system to WIZCON, który działa w trybie jednokierunkowym, tzn. umożliwia tylko podgląd parametrów bez możliwości ich zmian.

Rysunek 6.1 Zrzut ekranu wizualizacji

Możliwy jest podgląd m. in. takich wartości jak:

tryb pracy filtra (filtracja lub płukanie),

tryby pracy pomp (AUTO z falownika lub bez, RĘCZNIE),

wartości częstotliwości na poszczególnych falownikach,

poziom chloru wody uzdatnionej,

poziom pH wody uzdatnionej,

poziom Redox wody uzdatnionej,

wartość poziomu złoża nad filtrami I i II stopnia,

opór na złożach I i II stopnia,

poziom wody w zbiorniku retencji,

poziom wody w osadniku,

stany położeń poszczególnych przepustnic,

poziomy mętności wejściowej oraz wyjściowej,

ilości wody zliczonej przez poszczególne przepływomierze oraz wodomierze,

stany alarmowe,

szczegóły płukania filtrów,itd.

Dane te przekazywane są poprzez modemową transmisję telefoniczną do Bielska - Białej w celu ponownej wizualizacji.

7 ALGORYTM STEROWANIA SUW SZCZYRK

7.1 Tryb podstawowy

Tryb podstawowy pracy SUW Szczyrk odbywa się w oparciu o nadzorcza rolę sterownika oraz wykorzystanie pełnej automatyki stacji wraz z zamontowanymi na niej urządzeniami elektronicznymi (przetworniki ciśnienia, sondy hydrostatyczne, mętnościomierze, itp.). W tym trybie stacja pracuje z pełną funkcjonalnością i w sposób jak najbardziej optymalny. Pompy przerzutowe P1 A, B i C oraz P2 mają za zadanie utrzymanie stałego poziomu wody nad złożem w filtrach otwatrych 1, 2, 3, 4, 5, 6. Pompy P1 A i B pobierając wodę z osadnika stabilizują poziom wody w filtrach 1, 2 i 3 zarówno dla szeregowej jak i równoległej pracy zespołu uzdatninia. Natomiast pompy P1 C i P2 stabilizują poziom wody w filtrach 4, 5 i 6, przy czym dla równoległej (jednostopniowej) pracy zespołu uzdatniania filtry zasila z osadnika pompa P1 C, przy pracy szeregowej (dwustopniowej) filtry zasila pompa P2 pobierjąc wodę z I-ego stopnia filtracji (filtry 1, 2, 3). Praca pomp uzależniona jest od wybranego rodzaju sterowania. Przy sterowaniu rezerwowym o załączeniu pomp decyduje położenie pływaków w poszczególnych filtrach. Pływaki w filtrach 1 i 3 decydują o załączeniu pomp P1A i B, pływaki w filtrach 4 i 6 o załączeniu pomp P1C (przy filtracji jednostopniowej) i P2 (przy filtracji dwustopniowej). Poziom wody nad złożem filtracyjnym utrzymywany jest w określonym przedziale tak, aby złoże nie zostało odkryte, ani woda nie przelewała sie do rynny przelewowej. Przy sterowaniu podstawowym pompy zasilane są z przetwornic częstotliwości, które regulując wydajność pomp dokładnie stabilizują poziom wody nad złożem. Gdy wydajność SUW jest mniejsza od ustalonej minimalnej wydajności pompy (najmniejszej, dopuszczonej podczas uruchamiania automatyki SUW, częstotliwości pracy przetwornicy tj. 30Hz) następuje napełnienie komory filtru do wartości maksymalnej, a następnie wyłączenie pompy. Spadek poziomu wody na filtrze poniżej zadanego poziomu stabilizacji powoduje ponowne załączenie pompy przy minimalnej zadanej częstotliwości (sytuacja taka występuje dla pompy P2 przy minimalnej wydajności SUW i filtracji dwustopniowej). Pompy P1A i P1B pracują naprzemiennie, co tydzień następuje zamiana pompy pracującej na falowniku. W przypadku awarii przetwornicy pompa pracuje w trybie awaryjnym (załącz-wyłącz) analogicznie jak dla pracy w sterowaniu rezerwowym. Pompy P3 A, B i C są pompami sieciowymi zasilającymi zbiornik retencyjny. Praca tych pomp jest uzależniona od poziomu wody w tym zbiorniku oraz w przypadku sterowania podstawowego także od mętności wody uzdatnionej. Pompy te wykorzystywane są także do automatycznego płukania filtrów. Przy sterowaniu rezerwowym o załączeniu pomp decydyje położenie pływaków umieszczonych w zbiorniku retencyjnym.

Przy sterowaniu podstawowym ustalone są cztery przedziały poziomów wody w zbiorniku wywołujące różne prędkości filtracji

TABELA 1 Praca pomp w zależności od poziomu wody w zbiorniku retencji

Krok |

Poziom wody w zb. retencji |

Wydajność SUW m3/h |

Praca pomp |

1. |

>99 % (5,30m) |

0 |

SUW stop |

2. |

99 % (5,30m) < 97 % |

~ 45 |

P3A |

3. |

97 % (5,19m) < 95 % |

~ 80 |

P4 |

4. |

95 % (5,08m) < 90 % |

~ 125 |

P3B, P4 |

5. |

<90 % (4,81m) |

~ 150 |

P3A, P3B, P4 |

Jednak wydajność SUW niezależy tylko od poziomu wody w zbiorniku retencji lecz także od aktualnych pomiarów mętności wody uzdatnionej. Jeżeli mętność wody uzdatnionej przekroczy określony poziom, to automatyka sterująca zmniejszy po 1 godzinie wydajność SUW o jeden krok, jezeli nie spowoduje to poprawy jakości wody po następnej godzinie ponownie zostanie zmniejszona wydajność stacji. Gdy filtry pracują w układzie równoległym (jednostopniowym) to po osiągnięciu minimajnej wydajności SUW i braku poprawy jakości wody następuje przełączenie zespołu uzdatniania na pracę szeregową (dwustopniową). Dla granicznego przypadku mętności wody uzdatnionej zmniejszenie wydajności stacji następuje już po 5 minutach. Przy filtracji dwustopniowej, brak osiągnięcia mętności wody uzdatnionej poniżej określonej nastawy spowoduje po 1 godzinie zatrzymanie stacji i ponowne jej uruchomienie dopiero po kolejnej godzinie. Spadek mętności wody uzdatninej poniżej nastawy pozwala (po 10 minutach) na zwiększenie wydajności stacji do wartości odpowiadającej w tabeli poziomowi wody w zbiorniku retencyjnym (patrz TABELA). Natychmiastowe przełączenie na dwustopniową filtrację nastąpi także, gdy przez 10 minut mętność wody surowej przekracza określoną nastawę. Jeżeli SUW pracuje w dwustopniowym układzie filtrów to, gdy parametry wody będą odpowiednie dla filtracji jednostopniowej stacja powróci do takowego trybu filtracji.

Zła jakość wody surowej tzn. mętność powyżej określonej nastawy powoduje zablokowanie możliwości płukania filtrów.

Pompa koagulatna pracuje w funkcji przepływu wody uzdatnionej do zbiornika reakcji (wydajność pompy, liczba dawek rośnie wprost proporcjonalnie do wydajności SUW 1 dawka / 1m3 wody). Pompa koagulanta załączana jest automatycznie dla filtracji dwustopniowej po przekroczeniu dowolnej z nastaw mętności wody surowej i uzdatnionej.

Pompa podchlorynu pracuje w funkcji przepływu wody uzdatnionej do zbiornika reakcji (wydajność pompy, liczba dawek rośnie wprost proporcjonalnie do wydajności SUW 1 dawka / 1m3 wody). Sterownik wprowadza korektę ilości dawek w zależności od pomiaru zawartości chloru w wodzie uzdatnionej zmniejszając lub zwiększając liczbę dawek dążąc do utrzymana zadanej nastawy zawartości chloru. Wprowadzana przez sterownik korekta może maksymalnie dwukrotnie zmniejszyć lub powiększyć liczbę dawek.

7.2 Tryb rezerwowy

Tryb rezerwowy służy podtrzymaniu pracy stacji z ograniczoną funkcjonalnością. Tryb ten powinien być wykorzystywany tylko i wyłącznie w razie niemożności uruchomienia stacji w trybie automatycznym (przyczyną takiego zjawiska może być m. in. uszkodzenie sterownika lub któregoś z jego elementów składowych bądź uszkodzenie przetworników ciśnienia lub sond hydrostatycznych). W trybie rezerwowym stacja pracuje w oparciu o regulatory pływakowe zainstalowane w komorach filtrów oraz zbiorniku retencji, które sterują pracą pomp przerzutowych oraz sieciowych. W filtrach 1 oraz 3 umieszczone są pływaki odpowiedzialne za załączanie pomp przerzutowych P1A oraz P1B. Tak samo w filtrach 4 oraz 6 umieszczone są pływaki odpowiedzialne za załączanie pompy przerzutowej P1C. Dla obu przypadków znalezienie się któregokolwiek z pływaków w pozycji dolnej spowoduje załączenie danej pompy odpowiednio dla użytego pływaka. Każdej pompie sieciowej przyporządkowany jest jeden pływak, który po znalezieniu się w pozycji dolnej powoduje jej załączenie. Ponadto znalezienie się górnego pływaka, umieszczonego w zbiorniku retencji w górnej pozycji, powoduje wystąpienie przelewu i unieruchomienie wszystkich pomp sieciowych.

7.3 Tryb szeregowy filtracji

Szeregowy tryb pracy stacji polega na dwustopniowym filtrowaniu wody w oparciu o analizę jakości wody surowej uzyskiwanej z mętnościomierza (tryb podstawowy) lub załączany ręcznie (trybie rezerwowy) poprzez obsługę stacji. Ten typ filtracji, w którym woda uzdatniona na I stopniu podlega ponownemu uzdatnieniu na II stopniu ma na celu uzyskanie lepszych parametrów jakościowych wody, uruchamiany jest w przypadku, gdy woda surowa osiągnie zbyt dużą mętność. W trybie podstawowym przechodzenie z trybu pracy równoległego do szeregowego odbywa się automatycznie. W przypadku rezerwowego trybu pracy wyboru sposobu filtracji dokonuje się w oparciu o odpowiednie ustawienie przełącznika na elewacji szafy sterowniczej.

7.4 Tryb równoległy filtracji

Domyślnym trybem pracy stacji, używanym standardowo podczas jej pracy, czyli wówczas, gdy parametry wody surowej są wystarczająco dobre, jest omawiany tryb równoległy. Ta sekwencja pracy polega na jednoczesnej pracy wszystkich filtrów otwartych.

W tym trybie pracy uzyskujemy największą wydajność SUW.

7.5 Tryb płukania filtrów

W celu utrzymania odpowiednich parametrów wody uzdatnionej, a także aby uzyskać odpowiednią przepustowość złoża filtracyjnego, pracujące filtry należy co pewien czas poddawać procesowi płukania. Proces płukania został przewidziany do pracy automatycznej, a sygnałem do rozpoczęcia płukania (załączenie pompy sieciowej) będzie określona wartość oporu złoża mierzona poprzez przetworniki ciśnienia. Płukanie filtrów jest w pełni zautomatyzowane wraz ze spustem wód nadosadowych. W tym celu na SUW Szczyrk zamontowane zostały zawory sterujące z napędem pneumatycznym, pracujące w trybie zamknij/otwórz, które w odpowiedniej konfiguracji umożliwiają proces filtracji, bądź też płukanie. Płucze się zawsze po jednej komorze filtra, wodą uzdatnioną skierowaną do płukania z pozostałych normalnie w tym czasie pracujących filtrów. Płukanie filtrów można wykonać także w trybie ręcznym odpowiednio wysterowywując potrzebne elementy do uruchomienia płukania - tj. otwarcie i pozamykanie odpowiednich przepustnic i uruchomienie pompy z wydajnością przeznaczoną do płukania filtra. Oprócz przełączników określających tryb płukania elewacja zewnętrzna szafy wyposażona jest w wyświetlacze, które obrazują straty ciśnienia wynikające z rosnących oporów przepływu wraz z długością procesu normalnej pracy - filtracji. Warunkiem decydującym o płukaniu jest odpowiednia wartość oporu w powiązaniu z przepływem na wyjściu wody uzdatnionej oraz trybem pracy stacji. W przypadku, gdy stacja pracuje w trybie jednostopniowym a wartość oporu przekroczy 50% wartości przepływu (np. dla przepływu 100 m3/h wartość oporu będzie większa niż 0,5 m) dojdzie do rozpoczęcia procesu płukania. Należy przy tym pamiętać, iż płukanie może być zainicjowane przez dowolny z dwóch przetworników, mierzących wartość oporu. Natomiast w przypadku, gdy stacja pracuje w trybie dwustopniowym oporem inicjującym będzie wprost wartość wydajności (np. dla przepływu 100 m3/h wartość oporu będzie większa niż 1 m). Tym razem jednak płuczą się te trzy filtry, którym odpowiada dany przetwornik oporu złoża, tzn. jeżeli przetwornik nr 1 umieszczony przy filtrze nr 2 zasygnalizuje przekroczoną wartość ustaloną, dojdzie do płukania pierwszych trzech filtrów. I analogicznie - jeżeli przetwornik nr 2 umieszczony przy filtrze nr 4 zasygnalizuje przekroczoną wartość ustaloną, dojdzie do płukania ostatnich trzech filtrów Płukanie odbywa się wodą uzdatnioną skierowaną z pozostałych normalnie pracujących filtrów wraz ze spustem pierwszego filtratu, tzn. po zajściu procesu płukania SUW przez pół godziny filtruje wodę z reszty filtrów przez filtr nr 1. Ma to na celu zredukowanie mętności wody uzdatnionej. Długość płukania każdego filtra określona technologicznie to 4 minuty połączona z przestojem na czas uzupełnienia wody w reszcie filtrów, ponieważ pod koniec procesu płukania każdego filtra w reszcie z nich występuje znikoma ilość wody. Powodem takiego zjawiska jest oczywiście wspomniane płukanie danego filtra wodą uzdatnioną z reszty pracujących filtrów.

8 APLIKACJA SYMULACYJNA SUW

Symulacja automatycznej pracy SUW została wykonana w oparciu o algorytm sterowania SUW Szczyrk. Aplikacja została wykonana od początku do końca i wszelkie zmiany związane z algorytmem sterowania i wyglądem były celowe lub wymuszone ograniczeniami programu, w którym była ona tworzona. Skopiowianie wizualizacji z istniejącego obiektu było o tyle niemożliwe, ponieważ była ona wykonana w innym programie (WIZCON). Symulacja stworzona została przy pomocy oprogramowania typu SCADA tj. oprogramowania, którego celem jest zebranie wszystkich informacji o obiekcie i wyświetleniu ich na ekranie monitora. Do uruchomienia tej symulacji nie są potrzebne żadne dodatkowe urządzenia, takie jak np. sterownik PLC, ponieważ wszystkie dane potrzebne do funkcjonowania symulacji są w niej zawarte.

Dlaczego PRO-2000? Oprogramowania do tworzenia aplikacji wizualizacyjnych są zazwyczaj dostępne w wersjach demonstracyjnych na stronach internetowych producentów. Wersja demonstracyjna u każdego z producentów postrzegana jest różnie. Decydując się na zakup oprogramowania do wizualizacji spotykamy się z parametrem określającym maksymalną ilość zmiennych, jakie można zaprojektować w tworzonej aplikacji. Ilość zmiennych określa się na podstawie ilości urządzeń, z których wartości będą potrzebne do funkcjonowania wizualizacji. Ponieważ wykonana symulacja jest złożona, autor wybrał oprogramowanie, które w wersji demonstracyjnej oferowało największą liczbę zmiennych. PRO-2000 w wersji demo oferuje tworzenie aplikacji do 50 zmiennych i 90% funkcjonalności oprogramowania, co dało autorowi swobode działania. Dodatkowym atutem tego oprogramowania było to, że jest w języku polskim.

8.1 PRO-2000

PRO-2000 jest oprogramowaniem zaliczanym do systemów SCADA (Supervisory Control and Data Acquisition - z ang. sterowanie nadrzędne i akwizycja danych) [2]. Jest to pakiet programów do tworzenia i realizacji komputerowych systemów wizualizacji i monitorowania procesów przemysłowych, linii technologicznych, maszyn i urządzeń, a także nadzoru i sterowania w oparciu o programowalne sterowniki i urządzenia kontrolno-pomiarowe.

Funkcje oprogramowania PRO-2000:

a) przetwarzanie zmiennych procesowych:

- odczytanie i przetwarzanie pomiarów

- rozpoznawanie sytuacji awaryjnych

- badanie wiarygodności

- określenie stanu i rejestrowanie zdarzeń

- obliczanie wartości tendencji zmian dla punktów analogowych

- prognozowanie poborów 15 i 60 minutowych dla punktów licznikowych mediów energetycznych

- obliczanie poboru dopuszczalnego według założonych limitów,

b) obsługa i rejestracja zdarzeń z zachowaniem daty i czasu ich wystąpienia, numeru punktu

systemowego, numeru kodu, parametru lub nazwy urządzenia:

- tablic zdarzeń technologicznych

- alarmów

- ostrzeżeń

- usterek urządzeń (diagnostyka)

- innych

c) oddziaływanie na proces:

- sterowanie ręczne z konsoli (konfigurowalne stacyjki sterowań)

- zmiana nastaw regulacji i wartości zadanych

- włączanie i wyłączanie urządzeń

d) wizualizacja parametrów i danych w czasie rzeczywistym

- obrazy synoptyczne

- obrazy pojedynczych punktów i grup punktów

- obrazy serwisowe

- obrazy zdarzeń

- dane archiwalne

- zdarzenia wg wybranego kryterium

- wykresy aktualnych wartości i stanów - "LIVE"

- wykresy archiwalnych wartości chwilowych i stanów

- wykresy wartości 15 minutowych dla punktów licznikowych

- wykresy wartości godzinowych

e) sygnalizowanie przekroczenia granic ostrzeżeń i alarmów

f) realizacja dowolnych obliczeń technicznych i ekonomicznych,

g) tworzenie i drukowanie raportów, protokołów, wykresów w postaci graficznej i alfanumerycznej

Wszystkie te funkcje wbudowane są w oprogramowanie PRO-2000 i są natychmiast dostępne po wygenerowaniu aplikacji dla określonego zastosowania. Opracowania wymagają tylko formaty raportów czy protokołów wg życzeń użytkownika. Stworzenie aplikacji PRO-2000 wymaga więc:

a) wygenerowania bazy danych z opisem punktów systemowych (parametry, sposób obsługi, powiązania w grupy etc.)

b) stworzenia obrazów synoptycznych do prezentacji zmiennych procesowych

c) zdefiniowania algorytmów obliczeń i uwarunkowań dla zmiennych wyliczanych

d) zdefiniowania formatów i zawartości raportów, protokołów, zestawień itp.

e) określenia innych parametrów systemu niezbędnych dla jego właściwego funkcjonowania (np. okresy archiwowania danych)

8.1.1 Struktura sprzętowa dla aplikacji oprogramowania PRO-2000

W strukturze sprzętowej systemu opartego na oprogramowaniu PRO-2000 istnieją trzy poziomy:

1. Stacje obiektowe - urządzenia automatyki bezpośrednio współpracujące z obiektem (sterowniki PLC, regulatory, koncentratory pomiarowe, urządzenia kontrolno-pomiarowe, rejestratory, liczniki ciepła, liczniki energii elektrycznej, gazu, wody i inne), posiadające łącze komunikacyjne i jawny protokół wymiany informacji. Zadaniem stacji obiektowych jest zebranie i przesłanie zmiennych procesowych do stacji przetwarzających oraz przyjmowanie danych od stacji przetwarzających.

2. Stacje przetwarzające (danych) - komputer w wersji przemysłowej z oprogramowaniem PRO-2000, w którym następuje kompletowanie i przetwarzanie otrzymanych sygnałów pomiarowych i stanów urządzeń. Wyniki tego przetworzenia w postaci nastaw regulacyjnych lub rozkazów sterowania są zwrotnie odsyłane do układów sterowania i regulacji. Stacja przetwarzająca archiwizuje informacje o procesie i udostępnia je stacjom operatorskim.

3. Stacje operatorskie (dyspozytorskie, inżynierskie, oddalone) - budowane w oparciu o komputery w wersji przemysłowej lub PC z oprogramowaniem PRO-2000. W małych systemach stacja danych może pełnić jednocześnie rolę stacji operatorskiej. Dobór komputera oraz jego wyposażenia wewnętrznego i zewnętrznego dyktują względy użytkowe.

Stacje przetwarzające (danych) i stacje operatorskie pracujące w lokalnej sieci komputerowej, która pozwala na szybką wymianę informacji między nimi. Główne zadania stacji operatorskich to [3]:

a) współpraca ze stacjami przetwarzającymi,

b) wizualizacja nadzorowanego procesu (obrazy synoptyczne, wykresy, punkty systemowe, grupy punktów, obrazy alarmowe),

c) generowanie raportów,

d) możliwość modyfikacji funkcji systemu w trybie "on-line",

e) prowadzenia kontroli i nadzoru procesów technologicznych oraz zarządzanie nimi.

Rysunek 8.1 Schemat połączeń struktury sprzętowej dla PRO-2000

8.1.2 Struktura oprogramowania PR0-2000:

- programy systemowe - Runtime PRO-2000 (programy obsługi stacji przetwarzających i stacji operatorskich),

- programy komunikacyjne - drajwery do urządzeń automatyki różnych producentów,

- programy narzędziowe do konstruowania aplikacji

- edytor bazy danych

- edytory obrazów,

- programy do tworzenia obliczeń (biblioteka funkcji),

- programy do tworzenia raportów,

- arkusz kalkulacyjny i inne

8.1.3 Platforma systemowa

Windows 9x/Me/NT4/2000/XP - wielozadaniowe systemy operacyjne firmy Microsoft. Dla stacji przetwarzających PRO-2000 zaleca się stosowanie systemów Windows NT4/2000/XP. Na stacjach operatorskich PRO-2000 możliwe jest jednoczesne używanie oprogramowania ogólnego użytku (edytory tekstu, arkusze kalkulacyjne etc.).

8.1.4 Komunikacja

Obiekty procesu przemysłowego czy linii technologicznej są często rozmieszczone na znacznej przestrzeni, co wymaga stosowania właściwych środków komunikacji. PRO-2000 dysponuje wszystkimi nowoczesnymi mediami komunikacyjnymi, pozwalającymi zapewnić przesłanie danych w każdej sytuacji. W zależności od istniejących warunków (odległości, otoczenia, zakłóceń itp.) i rodzaju urządzeń obiektowych, możliwe jest przesyłanie danych poprzez łącza:

- kablowe (RS 232, RS 485, TTY),

- światłowodowe,

- telefoniczne (także poprzez telefonię komórkową),

- radiowe,

- satelitarne.

Dla wszystkich urządzeń produkcji firmy "MikroB" S.A. i większości sprzętu renomowanych producentów, PRO-2000 posiada zaimplementowane drajwery komunikacyjne. Wśród tych urządzeń są zarówno sterowniki PLC produkcji takich firm jak GE-Fanuc, SIEMENS, MODICON, ALLEN-BRADLEY, TELEMECANIQUE, SAIA jak też i specjalizowane urządzenia do różnych zastosowań (ciepłomierze, wagi, energetyczne urządzenia zabezpieczające, itp.) Przy braku odpowiedniego drajwera, jest on opracowywany pod konkretne zapotrzebowanie.

8.1.5 Zabezpieczenia

Dostęp do funkcji w aplikacji PRO-2000 zabezpieczony jest przed niepowołanymi osobami, poprzez zastosowanie systemu haseł i odpowiednich uprawnień dla poszczególnych użytkowników. Funkcja ta nie jest dostępna w wersji demonstracyjnej.

Uprawnienia można podzielić na następujące grupy:

- uprawnienia do oglądania punktów systemowych,

- uprawnienia do oglądania grup punktów,

- uprawnienia do oglądania synoptyk,

- uprawnienia do zmiany wartości punktów ręcznych i wykonywania sterowań,

- uprawnienia do wykonywania funkcji systemu,

- uprawnienia do dostępu do stacji danych,

- uprawnienia do akceptowania alarmów ze stacji danych.

Tak zaprojektowany system uprawnień daje gwarancję, że wszystkie działania podejmowane przez użytkowników systemu, będą adekwatne do poziomu ich kompetencji i wiedzy. Chroni to proces technologiczny jak i dane z niego otrzymane przed zakłóceniem lub zniszczeniem.

8.1.6 Konstruowanie aplikacji

Do tworzenia aplikacji w systemie PRO-2000 służy pakiet programów narzędziowych, zawierający wszystkie niezbędne elementy do utworzenia pełnej aplikacji użytkowej. Wielką zaletą pakietu narzędziowego jest praca w trybie interakcyjnym przy definiowaniu poszczególnych składników aplikacji, a szczególnie przy tworzeniu bazy danych opisującej obiekt. Tam, gdzie jest to możliwe, program podpowiada parametry domyślne (standardowe), umożliwia wybór z listy wartości (okno podpowiedzi), a przy zachowaniu właściwej kolejności konstruowania bazy, odwołuje się do wprowadzonych wcześniej informacji.

W skład pakietu narzędziowego PRO-2000 wchodzą programy umożliwiające:

a) Obsługę bazy danych (edytor bazy danych wraz z programami do jej generowania i konwersji). Baza zawiera:

- opisy punktów systemowych (pomiarowych, wyliczanych oraz wprowadzanych ręcznie)

- opis powiązania punktów pomiarowych z wejściami/wyjściami stacji obiektowych

- opisy grup punktów systemowych

- opisy sposobów obsługi oraz interpretacji stanów dla punktów analogowych, dwustanowych i licznikowych (tablice stanów)

- opisy stacji obiektowych

- definicje parametrów globalnych

b) Tworzenie obrazów synoptycznych - edytory, za pomocą których tworzone są obrazy synoptyczne w PRO-2000

c) Kodowanie obliczeń - definiowanie wyliczanych punktów systemowych (analogowych i binarnych). Wartości punktów wyliczanych wyznaczane są podczas realizacji algorytmów, zdefiniowanych dla tych punktów. Argumentami obliczeń mogą być wartości innych punktów a w systemach sieciowych także wartości punktów z innych stacji danych. Algorytmy obliczeń kodowane są w :

- programie obliczeń chwilowych

- programie obliczeń godzinowych

d) Tworzenie raportów - zdefiniowanie zawartości i formatu generowanych raportów. Format raportu jest ciągiem instrukcji, których wykonanie powoduje powstanie tekstu raportu - zapisywany on jest jako formatka w pliku tekstowym.

e) Inne funkcje systemu - tworzenie synoptyk terminalowych, nadawanie uprawnień operatorom systemu, przekazywanie danych do arkuszy kalkulacyjnych i inne.

8.1.7 Sieć globalna - PRO-2000 INTERNET

Unikalną możliwością PRO-2000 jest dostęp do Internetu. Coraz częściej ta globalna sieć wykorzystywana jest do przekazywania informacji nie tylko hipertekstowych lecz również do zdalnego informowania o stanie linii technologicznej, procesu czy obiektu.

Dzięki pakietowi PRO-2000 INTERNET można:

a) poprzez sieć INTERNET mieć dostęp do określonych zasobów serwera PRO-2000, zakładowej sieci INTRANET, jak np.:

- wgląd do zmiennych procesu technologicznego (synoptyki)

- korzystanie z utworzonych dokumentów w formacie HTML (raporty)

b) wykorzystać dowolny komputer współpracujący z Internetem, wyposażony w ogólnodostępną przeglądarkę stron WWW Internet Explorer, Netscape Navigator) niezależnie od platformy sprzętowej i systemowej.

To nowatorskie rozwiązanie, pozwala użytkownikowi systemu uniezależnić się od miejsca, w którym może otrzymać interesujące go informacje. Przynosi szereg korzyści, nieosiągalnych za pomocą środków w lokalnej konfiguracji sieciowej. Są to:

- jednoczesne udostępnianie danych (obrazy, teksty) wszystkim odbiorcom, zgodnie z ustalonymi prawami dostępu (np. projektant z Biura Projektów nadzorujący wdrażany proces technologiczny z zewnątrz, itp.)

- posługiwanie się standardowymi narzędziami (przeglądarki INTERNETU , znane i dostępne)

- oglądanie obrazów synoptycznych prezentujących aktualny stan procesów technologicznych

- przeglądanie i drukowanie raportów utworzonych przez aplikację PRO-2000

- pobieranie parametrów bieżących i archiwalnych do wykorzystania ich w innych programach (np. arkusze kalkulacyjne)

- udostępnianie, w szczególnych przypadkach, funkcji sterujących procesem.

Rysunek 8.2 Schemat połączeń sieci globalnej

8.1.8 Zalety aplikacji PRO-2000

Aplikacje na bazie oprogramowania PRO-2000 charakteryzują się następującymi cechami:

- zapewniają wielozadaniową i wielodostępną pracę w czasie rzeczywistym,

- tworzą struktury przestrzennie rozproszone,

- są otwarte na rozbudowę i modyfikację (możliwość modyfikacji on-line),

- są otwarte na integrację z istniejącą w zakładzie, dowolną siecią komputerową oraz z pracującymi już urządzeniami automatyki,

- jako oprogramowanie, w całości opracowane przez polską firmę, stwarzają warunki do wykonania funkcji niestandardowych, na specjalne życzenie użytkownika,

- oferują duży zakres funkcji użytkowych (obsługa procesu technologicznego ze stanowiska operatora, możliwość prowadzenia zdalnego sterowania i regulacji, prezentacja na ekranie żądanych parametrów procesów technologicznych na tle schematu technologicznego),

- dają duże możliwości w zakresie zbierania i przetwarzania zmiennych procesowych, wizualizacji, rejestrowania oraz archiwowania danych, z których można korzystać w wybranej formie i w wybranym czasie (dni, godziny),

- eliminują potrzebę instalowania tablic synoptycznych i rejestratorów,

- ograniczają potrzebę instalowania mierników, wskaźników, sygnalizatorów itp.

- posiadają bogate funkcje autotestowania,

- są niezawodne w działaniu oraz przyjazne dla użytkownika,

- prezentują potrzebne zdarzenia archiwalne, dane i parametry, poprzez raportowanie,

- wspomagają nadzór operatorów nad pracą urządzeń,

- umożliwiają wymianę informacji z innymi systemami (np. za pośrednictwem protokołu TCP/IP),

- pozwalają na dostęp do obiektu, z dowolnego miejsca na świecie, poprzez sieć Internet,

- realizują inne specjalizowane zadania wg potrzeb użytkowników.

8.2 Wymagania i instalacja oprogramowania PRO-2000

Oprogramowanie PRO-2000 dla Windows nie wnosi wygórowanych wymagań co do sprzętu na jakim może pracować. Wymagania te są zgodne z wymaganiami, jakie stawia sprzętowi system operacyjny MS Windows w odpowiedniej wersji. PRO-2000 może pracować pod każdą wersją systemu operacyjnego Windows tj. 9x/Me/NT/2000/XP. Jeżeli komputer pracuje jako stacja przetwarzająca zalecany jest system Windows NT/2000/XP. Wielkość dysku twardego w stacji przetwarzającej zależy od wielkości systemu i czasu przechowywania danych archiwalnych.

W celu zainstalowania oprogramowania PRO-2000 dla Windows 9x/Me/NT/2000/XP należy wykonać włożyć instalacyjny dysk CD do napędu CD-ROM. Dysk instalacyjny CD ma opcję automatycznego startu programu instalacyjnego. Oznacza to, że przy standardowych ustawieniach systemu Windows po włożeniu dysku PRO-2000 do napędu, program instalacyjny powinien uruchomić się automatycznie. W przeciwnym razie tok postępowania przy uruchamianiu programu instalacyjnego powinien być następujący: po kliknięciu na przycisku Start i wybraniu polecenia Uruchom należy wpisać z klawiatury komendę X:\START.EXE i nacisnąć klawisz Enter (zamiast X należy wstawić literkę oznaczającą napęd CD). Po ukazaniu się okna dialogowego kliknąć przycisk „Instalacja PRO-2000” i postępujemy zgodnie z instrukcjami ukazującymi się na ekranie. Docelowy ścieżka instalacji to „C:\PRO” i taką zaleca się pozostawić. W następnym oknie wybieramy instalacje pełną lub podstawową. Różnica pomiędzy nimi jest taka, że przy podstawowej instalacji instalowane są tylko te składniki wizualizacji, które umożliwiają tylko podgląd symulacji. Przy instalacji pełnej instalowany jest edytor aplikacji, który był kluczowym programem do stworzenia symulacji. Tylko dzięki niemu możemy podejrzeć budowe symulacji lub ją zmienić. Po zainstalowaniu oprogramowania PRO-2000 należy skopiować z tej samej płyty „źródło” symulacji (katalog „obliczenia” z płyty CD) do katalogu „C:\PRO”. Jeśli wybraliśmy instalacje podstawową to należy najpierw usunąć z katalogu „C:\PRO” katalog „BAZA” (jest to kompilacja przykładowej wizualizacji), a następnie w to miejsce skopiować z płyty tylko kompilację symulacji (katalog „BAZA” z płyty CD). W przypadku, gdy zainstalowano cały pakiet PRO-2000, należy dodatkowo skopiować z płyty cd katalog „obliczenia” (źródło symulacji) do katalogu „C:\PRO”.

8.3 Sposób wykonania symulacji

W pakiecie PRO-2000 programem do tworzenia aplikacji wizualizacyjnych jest „edytor aplikacji”. Pierwszym krokiem do stworzenia symulacji było utworzenie nowego projektu (w menu projekt\Nowy projekt).

Rysunek 8.3 Okno dialogowe „Nowy projekt”

Autor nadał projektowi nazwe „obliczenia”, ponieważ symulacja opierała się tylko i wyłącznie na nich,a nie na danych zewnętrznych pobieranych np. ze sterownika PLC.

Rysunek 8.4 Okno dialogowe „Kreator konfiguracji sprzętowej” - wybór urządzenia, z którym komunikuje się wizualizacja