„Wszystko wymaga czasu. Jest to jedyny prawdziwie uniwersalny warunek brzegowy. Każda praca odbywa się w określonym czasie i pochłania czas. Jednakże większość ludzi bierze to wyjątkowe, niewymierne i niezbędne bogactwo za coś, co nie wymaga zastanowienia. I być może nic innego nie wyróżnia skutecznego menedżera tak, jak jego czule miłosna troska o czas”

Peter Drucker

W latach dziewięćdziesiątych utrwalił się paradygmat konkurowania opartego o czynnik czasu. U podstaw strategii firm działających w myśl tego paradygmatu leży szybka reakcja na potrzeby klientów, błyskawiczne wprowadzanie na rynek nowych produktów wraz z zapewnieniem wysokiej jakości i niskich kosztów. Przedsiębiorstwa działające w ten sposób osiągają wymierną przewagę nad konkurencją.

Korzyści z umiejętnego zarządzania czasem:

wyższe zyski w stosunku do branżowych konkurentów,

większa efektywność dzięki ograniczaniu czasu nie tworzącego wartości dodanej do produktu,

lepsza organizacja prac nad badaniami i rozwojem pozwala na szybsze wprowadzenie nowego produktu na rynek,

sprawne i efektywne systemy produkcji zapewniają stosunkowo krótki czas wytwarzania produktu i niską usterkowość produkcji,

skrócenie czasu reakcji przedsiębiorstw na potrzeby klienta,

obniżenie kosztów działania związanych z utrzymywaniem zapasów, zatrudnienia czy kosztów produkcji wadliwej.

W końcu lat 80. sklepy sieci Wal-Mart były w stanie zareagować na życzenia klientów w czasie o 80% krótszym niż sieci konkurentów. Płynące z tego korzyści pozwalały z kolei na osiągnięcie trzykrotnie wyższej stopy wzrostu niż ta, która uchodziła za średnią dla danej branży oraz dwukrotne przekroczenie średniej branżowej stopy zysku.

Atlas Door, przedsiębiorstwo produkujące dostosowane do potrzeb klientów drzwi przemysłowe, było w stanie zrealizować zamówienie w 3-4 tygodnie, w odróżnieniu od innych przedsiębiorstw tej branży, realizujących zamówienia w 12-15 tygodni od czasu ich otrzymania. Wszystkie z prezentowanych w zestawieniu przedsiębiorstw wypracowywały co najmniej trzykrotną stopę wzrostu i dwukrotną stopę zysku w porównaniu ze średnią branżową.

Korzyści efektywnego zarządzania czasem

Firmy |

Branża |

(różnica w %) |

Stopa wzrostu wobec średniej branżowej |

Stopa zysku wobec średniej branżowej |

Wal-Mart |

Sieć sklepów |

80 |

3 x |

2 x |

Atlas Door |

Drzwi przemysłowe |

66 |

3 x |

5 x |

Thomasville |

Meble |

70 |

4 x |

2 x |

Ralph Wilson Plastics |

Laminaty dekoracyjne |

75 |

3 x |

4 x |

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

U podstaw strategii czasowych leży kompresja czasu.

Kompresja czasu (time compression)- redukcja czasu traconego w biznesie, odnosząca się do wszystkich sektorów przemysłowych.

Kompresja czasu - to redukcja czasu konsumowanego przez procesy w biznesie osiągana poprzez eliminację czasu nie tworzącego wartości dodanej.

Z powyższych definicji jasno wynika, że kompresja czasu jest ściśle powiązana z analizą procesów przedsiębiorstwa i oceną ich przydatności z punktu widzenia efektywności firmy. Na ocenę procesu rzutuje zaś to, jaki jest w nim udział działań dodających wartość.

Z tego względu mówiąc o kompresji czasu nie sposób pominąć zagadnień związanych z:

koncepcją wartości dodawanej czy też dodanej (value added)

„podejściem procesowym”.

Analiza czynności dodających wartość wg Harrington'a

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

Przykłady czynności, które tworzą i nie tworzą wartości dodanej wg Handfield'a

Czynność |

Czynności tworzące wartość dodaną |

Czynności nie tworzące wartości dodanej |

|

|

|

|

|

|

• Zakupy |

|

|

• Produkcja |

|

|

• Pakowanie i dostawa |

|

|

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001, s. 47.

Z przeprowadzonych, w latach osiemdziesiątych i dziewięćdziesiątych, badań wynika, że w większości przedsiębiorstw przebadanych czas wykorzystywany efektywnie stanowił najwyżej 5% czasu wytwarzania produktów czy usług. Oznacza to, że pozostałe 95% czasu spędzanego przez produkt lub usługę w przedsiębiorstwie jest czasem nie tworzącym wartości dodanej, czyli czasem, w którym ani produkt nie zyskuje na wartości, ani też nie podejmuje się żadnych działań mających na celu przybliżenie go do odbiorcy.

Czas tworzący wartość i nie dodający wartościAutor

Pogląd

Od 3 do 5 % czasu cyklu stanowi wartość dodaną.

operacja - produkt zmienia wygląd lub zachodzą w nim zmiany fizyczne bądź chemiczne,

przemieszczenie - produkt zmienia położenie,

przechowywanie (magazynowanie, składowanie) - produkty są odkładane do momentu, gdy są potrzebne,

oczekiwanie - produkty są zatrzymywane, przetrzymywane,

kontrola - testowanie jakości produktu.

diagram blokowy (zobrazowanie w sposób uproszczony skomplikowanych procesów),

schemat zgodny ze standardami ANSI (The American National Standard Institute),

schemat funkcjonalny,

schemat geograficzny (śledzenie przepływu działań z uwzględnieniem planu sytuacyjnego obiektu/ów).

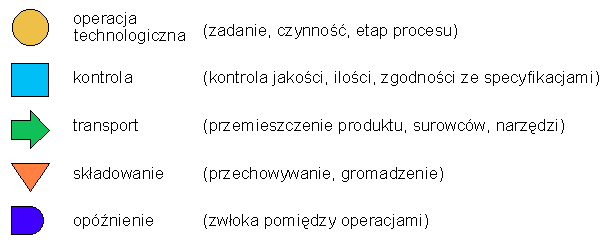

Symbole zgodne ze standardami ANSI

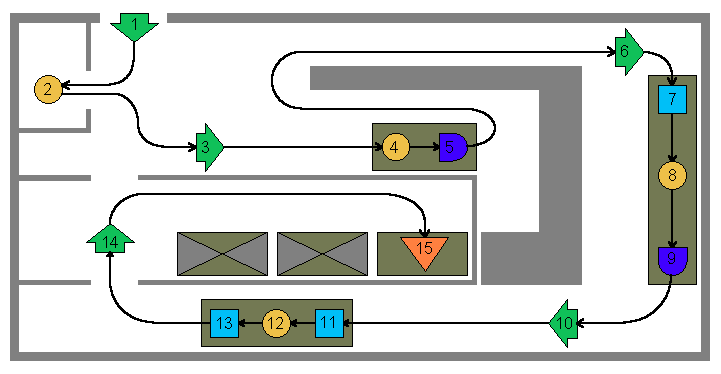

Uproszczony schemat funkcjonalny

Schemat procesu produkcyjnego przed przeprojektowaniem

Schemat procesu produkcyjnego po przeprojektowaniu

Spisanie wszystkich operacji w odpowiednimi porządku,

Kwalifikowanie każdego kroku stosownie do operacji: przemieszczanie, kontrola, opóźnienie, przechowywanie. Określenie czasu i odległości przesunięcia w każdym kroku.

Podsumowanie procesu przez dodanie liczby każdego typu działań, całkowitego czasu procesu, tempa robienia każdej operacji,

Krytyczne przeanalizowanie każdej operacji: Które działanie możemy wyeliminować? Jak możemy udoskonalić daną operację? Czy możemy połączyć operacje?

Przejrzenie procesu na podstawie analizy. Upewnienie się, czy każda operacja może wciąż dawać oczekiwany rezultat. Jeżeli w procesie występują tzw. wąskie gardła lub jeżeli maszyny są wykorzystywane nieefektywne, to odpowiednie jego dostosowanie.

Sprawdzenie nowego procesu, przygotowanie organizacji do zmian, przyuczenie załogi i wprowadzenie zmian.

Przyjęcie detali z zewnątrz

rozładunek ciężarówki

przeliczenie (zważenie) przyjętych detali

potwierdzenie przyjęcia

oznaczenie detali numerami roboczymi

wypełnienie karty obiegowej

przeniesienie detali do miejsca wstępnej kontroli

Zarejestrowanie zlecenia

Umieszczenie karty obiegowej wśród zadań do wykonania

przeniesienie zlecenia do miejsca oczekiwania na rozpoczęcie procesu.

Oczekiwanie

Przygotowanie zlecenia

Określenie osoby odpowiedzialnej za realizację zadania

Przeniesienie zamówienia na warsztat

wyrejestrowane karty zlecenia

przejście do magazynu

sprawdzanie czystości chwytaków

Czyszczenie

Odtłuszczanie

Mycie 300 detali w specjalnym koszu

umieszczenie w kadzi z trii i odtłuszczanie

oczekiwanie na ostygnięcie detali

płukanie

umieszczenie 50 detali na pręcie

czyszczenie strumieniem wody

płukanie

umieszczenie 10 detali na chwytaku

czyszczenie strumieniem wody

płukanie

przeniesienie na maszynę służącą do pokrywania

umieszenie w suszarce (piecu)

Trawienie

podłączenie anody do trawienia

umieszczenie w kąpieli HCT

nautralizacja

płukanie ręczne

odłączenie anody do trawienia

Pokrywanie

podłączenie anody do pokrywania

włączenie i pokrywanie

wyciąganie

płukanie

odłączenie anody do pokrywania

sprawdzenie grubości powłoki

oczekiwanie

usunięcie zabrudzenia

płukanie gorącą wodą

suszenie strumieniem powietrza

Obróbka cieplna

oczekiwanie na dostępność pieca

hartowanie

wyjęcie z pieca

oczekiwanie na ostygnięcie

Polerowanie

oczekiwanie na polerowanie

polerowanie

załadowanie na wózek

Kontrola

przeniesienie detali na kontrolę

oczekiwanie na kontrolę

kontrola wzrokowa i za pomocą mikrometru

Wyrejestrowane zlecenia

Pakowanie

zawiadomienie o partii do pakowania

oczekiwanie na osobę (maszynę) pakującą

pakowanie

Wysyłka

ważenie opakowania z detalami

wypełnienie dokumentacji TNT

umieszczenie opakowania z detalami na palecie TNT

wprowadzenie numeru TNT do systemu

odbiór przez TNT o 17.00

J. Bower & T. Hout |

Mniej niż 10% czasu mijającego od otrzymania zamówienia do jego wysiania zajmują działania dodające wartość. |

A. Beesley |

Przynajmniej 95% czasu konsumowanego wewnątrz łańcucha dostaw jest czasem nie dodającym wartości. |

R. Handfielcl & E. Nichols |

|

G. Stalk & T. Hout |

Większość produktów i wiele usług otrzymuje wartość w czasie stanowiącym od 0,05 do 5 % czasu ich tworzenia przez przedsiębiorstwo. |

R.Wikling & M. Newton |

Czas tworzenia wartości dodanej w produkcji stanowi 5% całego czasu procesu. W łańcuchu dostaw czas tworzący wartość dodaną wynosi 1%o. |

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

Aby kompresja czasu stała się faktem konieczne jest rozpatrzenie funkcjonowania przedsiębiorstwa w ujęciu procesowym. Umożliwia ono bowiem ocenę działań przebiegających w poprzek tradycyjnych funkcji przedsiębiorstwa i koncentrację na kwestii wartości.

Proces - to działanie lub też grupa działań, które dodają wartość do tego, co jest „na wejściu" (input) i dostarczają produkt „na wyjściu" (output) do klienta wewnętrznego lub zewnętrznego. Procesy wykorzystują zasoby organizacji w celu zapewnienia wyników końcowych.

W ramach procesu możemy wyróżnić następujące rodzaje operacji:

Kartografia (rozrysowanie procesów) - narzędzie pozwalające na zrozumienie przebiegu procesów. Na jego podstawie tworzy się „mapę” procesów przedsiębiorstwa oraz rozpoznaje się działania dodające i nie dodające wartości.

Do tworzenia map procesów wykorzystuje się schematy procesów (flowcharts).

Rodzaje schematów procesów:

Schematy ANSI - pozwalają na rozrysowanie procesu w sposób bardziej szczegółowy niż za pomocą diagramów blokowych. Wykorzystuje się tu symbole zgodne ze standardami ANSI. Na tej podstawie uzyskuje się szczegółowe informacje o efektywności projektu.

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

Przykładowy schemat procesów produkcyjnych przedstawiony, na planie warsztatu, za pomocą symboli zgodnych ze standardami ANSI (The American National Standard Institute)

|

Operacja technologiczna (zadanie czynność, etap procesu) |

|

Kontrola (kontrola jakości, ilości, zgodności ze specyfikacją) |

|

Transport (przemieszczenie produktu, surowców, narzędzi) |

|

Składowanie (przechowywanie, gromadzenie) |

|

Opóźnienie (zwłoka pomiędzy operacjami) |

Schematy funkcjonalne - ilustrują przepływy pomiędzy poszczególnymi jednostkami funkcjonalnymi, pokazują w jaki sposób funkcjonalna struktura organizacyjna wpływa na realizację, przebiegających w poprzek procesów. Mogą być one pomocne przy obliczaniu czasu cyklu.

Procesy przebiegają w poprzek pionów funkcjonalnych I, II, III i IV. Składają się na nie czynności ponumerowane od 1 do 12. Każda z nich ma określony czas przetwarzania (processing time) i czas cyklu.

Czas cyklu - to czas mijający od rozpoczęcia do zakończenia procesu. Składa się na niego zarówno czas przetwarzania, jak również czas oczekiwania, przesyłania dokumentów czy czas zajmowany przez czynności kontrolne. Faktyczny czas cyklu jest z reguły dłuższy od czasu przetwarzania (teoretycznego czasu cyklu)

Rozbieżności pomiędzy czasem przetwarzania a czasem cyklu powinny być eliminowane poprzez przeprojektowanie procesów.

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

Literami A i B oznaczono operacje produkcyjne. Z rysunku wynika, że czas cyklu operacji A trwa 5 minut, a operacji B - 2 minuty. Oznacza to, że pracownik wykonujący operację produkcyjną B spędza nieproduktywnie 3 minuty, oczekując na wyrób, poddawany wcześniej operacji produkcyjnej A.

Uzdrowienie takiej sytuacji jest możliwe dzięki przeprojektowaniu istniejącego procesu. Obecnie wyroby są przekazywane co 2,5 minuty po operacji produkcyjnej A na stanowisko B. Usprawnia to znacznie proces produkcji.

Źródło: A. Laskowska, Konkurowanie czasem - strategiczna broń przedsiębiorstwa, Difin, Warszawa 2001.

Schemat opisywania i przeprojektowania procesu:

Zadanie:

Przyporządkuj poniższe działania oraz podaj sumę czasu całego procesu oraz dystans jaki jest pokonywany w procesie

Krok |

Opis |

Operacja |

Przesunięcie |

Kontrola |

Oczekiwanie |

Przechowanie |

Czas |

Odległość (metry) |

1 |

Przyniesienie komponentów |

|

|

|

|

|

2,5 |

50 |

2 |

Włożenie komponentów do maszyny |

|

|

|

|

|

2,0 |

|

3 |

Rozpoczęcie pracy maszyn |

|

|

|

|

|

1,2 |

|

4 |

Przyniesienie podzespołów |

|

|

|

|

|

3,0 |

40 |

5 |

Oczekiwanie na koniec pracy maszyny |

|

|

|

|

|

5,2 |

|

6 |

Rozładowanie maszyny |

|

|

|

|

|

2,0 |

|

7 |

Kontrola rezultatu |

|

|

|

|

|

1,5 |

|

8 |

Dołączenie podzespołów |

|

|

|

|

|

5,0 |

|

9 |

Przeniesienie jednostki do maszyny |

|

|

|

|

|

2,5 |

25 |

10 |

Załadowanie maszyny i rozpoczęcie pracy |

|

|

|

|

|

2,0 |

|

11 |

Oczekiwanie na koniec pracy maszyny |

|

|

|

|

|

5,0 |

|

12 |

Rozładowanie maszyny |

|

|

|

|

|

1,4 |

|

13 |

Przeniesienie jednostki do obszaru kontroli |

|

|

|

|

|

2,0 |

25 |

14 |

Kontrola i testy |

|

|

|

|

|

5,2 |

|

15 |

Przeniesienie jednostki do obszaru wykończenia |

|

|

|

|

|

1,4 |

20 |

16 |

Wykończenie jednostki |

|

|

|

|

|

5,5 |

|

17 |

Końcowa inspekcja |

|

|

|

|

|

3,5 |

|

18 |

Przeniesienie jednostki na skład |

|

|

|

|

|

5,3 |

45 |

Diagram pierwszeństwa - uproszczona siatka PERT

Siatka PERT - jest alternatywną formą schematu procesu. Posługuje się kółkami i strzałkami do pokazania relacji między operacjami.

Wariant I Wariant II

Zadanie:

Produkt przechodzi przez 11 operacji w kolejności pokazanej w zestawieniu. Narysuj diagram procesu.

Operacja |

Musi być wykonana |

1 |

- |

2 |

1 |

3 |

1 |

4 |

2, 3 |

5 |

4 |

6 |

4 |

7 |

4 |

8 |

5 |

9 |

6, 7 |

10 |

8, 9 |

11 |

10 |

CASE STUDY

Galwa Sp. z o.o., jest przedsiębiorstwem świadczącym usługi galwaniczne dla przemysłu motoryzacyjnego. Jedną z wykonywanych usług jest pokrywanie emblematów (logo firmy) znajdujących się na maskach prestiżowych samochodów. W ostatnim czasie klienci zaczęli stawiać coraz wyższe wymagania, co spowodowało, iż przedsiębiorstwo zmuszone zostało do dokonania diagnozy (przeglądu) procesu produkcyjnego.

Na podstawie powyższych czynności określono, iż cały proces składa się z 12 faz, w ramach których wykonywane są poszczególne operacje produkcyjne.

Pełny wykaz poszczególnych faz i operacji prezentuje poniższa tabela.

Faza /Operacja |

Czas trwania (w min.) |

Komórka organizacyjna |

259,2 |

Zaopatrzenie |

|

136,6 |

|

|

|

50 |

|

|

24 |

|

|

10 |

|

|

8,6 |

|

|

30 |

|

1224,6 |

Planowanie produkcji |

|

12 |

|

|

|

12,6 |

|

|

1200 |

|

476,2 |

Przygotowanie produkcji |

|

30 |

|

|

|

10 |

|

|

35 |

|

|

50 |

|

|

31,2 |

|

|

330 |

|

96 |

Wydział odtłuszczania |

|

6 |

|

|

|

10 |

|

|

12 |

|

|

5 |

|

|

5 |

|

|

10 |

|

|

5 |

|

|

7 |

|

|

10 |

|

|

5 |

|

|

8 |

|

|

12 |

|

194,7 |

Wydział trawienia |

|

2,3 |

|

|

|

35 |

|

|

137,4 |

|

|

20,4 |

|

|

2,3 |

|

252,4 |

Wydział pokrywania |

|

2,2 |

|

|

|

78 |

|

|

10 |

|

|

20 |

|

|

2,2 |

|

|

10 |

|

|

50 |

|

|

20 |

|

|

30 |

|

|

30 |

|

210 |

Dział obróbki cieplnej |

|

35 |

|

|

|

205 |

|

|

5 |

|

|

25 |

|

234 |

Wydział polerowania |

|

85 |

|

|

|

117 |

|

|

32 |

|

570 |

Dział jakości |

|

70 |

|

|

|

450 |

|

|

50 |

|

24 |

Planowanie produkcji |

|

291 |

Dział logistyki |

|

70 |

|

|

|

170 |

|

|

51 |

|

24 |

Dział logistyki |

|

5 |

|

|

|

3 |

|

|

7 |

|

|

3 |

|

|

6 |

|

Zadania do wykonania:

przeprowadź diagnozę czasu trwania procesu zgodnie z podaną metodologią;

zobrazuj otrzymane wyniki wykorzystując znane ci narzędzia;

przeprowadź analizę potencjalnych przyczyn wydłużających czas procesu

2

1

A

4

3

B

C

B

A

C

Wyszukiwarka

Podobne podstrony:

Brasil Política de 1930 A 2003

TEMPETE DE GLACE

De Sade D A F Zbrodnie miłości

Detector De Metales

madame de lafayette princesse de cleves

Dicionário de Latim 3

BSA Tarjeta de Instrucciones de Funcionamiento Ingles 3399

Cómo se dice Sugerencias y soluciones a las actividades del manual de A2

2 La Tumba de Huma

Hume Essai sur l'étude de l'histoire

debussy La fille aux cheveux de lin

Autocuración a base de Nuestra Propia Orina, MEDICINA

POEMA DE MIO CID, I semestr

modelo de examen 2, języki obce, hiszpański, Język hiszpański

43. de Man, teoria literatury!!!

Chansons de geste, Notatki, Filologia polska i specjalizacja nauczycielska

Pio XII Le vicaire de hochhuth et le vrai Pie XII

fale de Broglie`a paczki falowe zasada nieoznaczoności1a

więcej podobnych podstron