Żurawie budowlane

Żurawie budowlane są powszechnie stosowanymi złożonymi maszynami montażowymi.

Można je podzielić na trzy podstawowe grupy:

żurawie stałe - pracują zainstalowane w jednym miejscu ; stałe są stosowane dość szeroko , w szczególności przy budowie obiektów o niewielkim rzucie , które stanowią dość znaczny procent całego budownictwa (budynki wysokościowe mieszkaniowe , budowle hutnicze , zbiorniki , silosy itp.).

b) przesuwne - przystosowane do zmiany stanowiska pracy w wyniku przesuwania lub przetaczania, można je również przewozić za innymi pojazdami;

c) jezdniowe - umieszczone na podwoziu kołowym, dostosowane do ruchu po drogach bitych (szynowe lub na samochodzie) mogą samodzielnie zmieniać stanowisko pracy;

Na ogół w budownictwie stosuje się żurawie ruchome.

Żurawie klasyfikuje się również biorąc pod uwagę kształt obsługiwanej przez nie powierzchni. Mogą to być:

okrąg o promieniu równym długości wysięgnika żurawia;

powierzchnia pierścieniowa o średnicy zewnętrznej i wewnętrznej równej

/odpowiednio/ największemu i najmniejszemu wysięgowi;

wycinek powierzchni pierścienia;

prostokąt o długości torowiska żurawia plus dwa półokręgi i szerokości odpowiadającej podwojonej długości największego wysięgu żurawia;

dowolna powierzchnia;

Podstawowe parametry pracy żurawi budowlanych:

Udźwig - jest to największa masa ładunku , jaka może być podnoszona przez żuraw w czasie jego pracy z zachowaniem wszystkich warunków wytrzymałościowych , stateczności i bezpieczeństwa pracy. Parametr ten stanowi wartość zmienną, zależną od zmieniającego się wysięgu żurawia.

Wysięg żurawia - jest to odległość od osi obrotu żurawia do pionowej osi haka nośnego. Wysięg żurawia jest również wartością zmienną.

Wysokość użyteczna podnoszenia - jest to odległość mierzona pionowo od poziomu podłoża do poziomej osi haka umieszczonego w najwyższym punkcie przy danym wysięgu - jest ona również wartością zmienną.

Ponieważ pierwsze trzy parametry żurawi są wartościami zmiennymi, podając więc charakterystykę żurawia trzeba określić zależność pomiędzy wysięgiem a udźwigiem oraz wysięgiem a wysokością podnoszenia.

Moment roboczy - jest to iloczyn udźwigu żurawia przez jego wysięg

M = Q · lz [tm].

Moment roboczy w zasadzie stanowi wartość stałą.

Żurawie dzielimy także ze względu na punkt obrotu na :

dolno-obrotowe

- górno-obrotowe

Żurawie dolno-obrotowe są to żurawie, w których wieża jest ściśle złączona z wysięgnikiem. To połączenie (obrotnica dolna) umieszczone jest między podwoziem i platformą obrotową (nadwoziem). Cały balast znajduje się na platformie obrotowej i obraca się razem z wieżą i wysięgnikiem.

Całe urządzenie dolno obrotowe jako komplet z podwoziem, platformą obrotową, wieżą i wysięgnikiem może być łatwo przetransportowane z budowy na budowę. Można je częściowo rozmontować. Na miejscu po ustawieniu podwozia dalszy montaż odbywa się siłą własną (hydraulicznie lub za pomocą silnika elektrycznego).

Żurawie górno-obrotowe są to żurawie, w których obrotowy mechanizm wysięgnika znajduje się w górnej części nieruchomej wieży. Żuraw górno obrotowy ma przeciwwysięgnik z umocowaną na nim przeciwwagą.

Dolna część żurawia z wieżą, podwoziem i balastem centralnym może być przyśrubowana do betonowego fundamentu. Poszczególne segmenty żurawia transportowane są osobno. Montaż odbywa się z użyciem żurawia samochodowego. Przy dużych wysokościach podnoszenia wieżę żurawia można segmentowo wydłużyć.

- dolno-obrotowy SMK 308 - opis techniczny

Rys. 1. Żuraw dolno-obrotowy SMK 308

Żuraw dolno-obrotowy Potain HDT 80

Model |

Wysięg |

Udźwig na końcu |

Udźwig maksymalny |

Wysokość pod hakiem |

HDT 80 |

45 m |

1,25 t |

6 t |

34,2 m |

Rys.2. Żuraw dolno- obrotowy POTAIN HDT80

Rys. 3. Montaż żurawia

Rys.4. Łatwy montaż dzięki systemowi hydraulicznemu. Wysoka stabilność o zdolność obrotu o 360° podczas montażu. Łatwe i dokładne samo-balastowanie w standardzie.

Rys.5. Teleskopowanie hydrauliczne wieży. Rozkładanie wysięgnika dopiero na wybranej wysokości masztu, już ponad przeszkodami.

Rys.6,7. Kompletny żuraw transportowany (wys. 32m, szer. 45m) z prędkością 25 lub 80 km/godz. na odłączalnym zestawie.

- górno-obrotowe

LIEBHERR - seria EC |

Rys. 8. Żuraw górno-obrotowy LIEBHERR serii EC

Rys. 9. Żuraw górno-obrotowy LIEBHERR

Żuraw górno-obrotowy MD175 B Potain

Model |

Wysięg |

Udźwig na końcu |

Udźwig maksymalny |

Tonometraż |

MD 175B |

60 m |

1,4 t |

8 t |

154 tm |

Rys. 10. Żuraw górno-obrotowy MD 175B POTAIN

Rys. 11. Stopy kotwione - sposób na pozbycie się zajmujących miejsce: podstawy i jej balastów.

Rys. 12.

Rys. 13.

Rys. 14.

Rys. 15.

Rys. 16.

Stateczność żurawi budowlanych

Niezmiernie ważnym zagadnieniem eksploatacji żurawi budowlanych jest problem ich stateczności. W czasie pracy działają na żuraw obciążenia, które występując jednocześnie mogą doprowadzić do stanu równowagi chwiejnej i wywrotu żurawia.

Obciążenia te to przede wszystkim masa podnoszonego ładunku (Q), siły bezwładności (siły masowe) spowodowane ruchami roboczymi żurawia (PmV, Pmh) oraz parcia wiatru (W) na wysięgnik, wieżę i gabaryt ładunku.

Rys.17. Schemat obciążeń działających na żuraw w czasie jego pracy (k - krawędź wywrotu)

Obciążenia od ładunku działają na dużym ramieniu i powodują niekorzystny moment do utrzymania równowagi żurawia względem krawędzi wywrotu. Moment ten zwany wywracającym (MQ) sumuje się w pewnych wypadkach z dodatkowo powstałymi względem krawędzi wywrotu momentami od sił bezwładności i parcia wiatru, zmniejszając również stateczność żurawia. Momentowi wywracającemu przeciwstawia się moment o przeciwnym kierunku, zwany momentem ustalającym (MG), który wywołany jest masą konstrukcji żurawia. Jednakże moment ten nie równoważy w pełni momentu wywracającego, dlatego też przy żurawiach stosuje się zazwyczaj przeciwwagę (Gp), balast umocowany na specjalnym wysięgniku lub na ramie obrotowej, zwiększający moment ustalający.

Moment od przeciwwagi będzie tym większy, im dalej od krawędzi wywrotu będzie zainstalowana przeciwwaga. Odległość ta nie może być jednak zbyt duża ze względu na ograniczone wymiary gabarytowe żurawia. Nie powinna również zmniejszać pola pracy żurawia.

W dokumentacji technicznej masa przeciwwagi jest ściśle określona i jakakolwiek jej zmiana wpływa na stateczność pracy żurawia. Trzeba również pamiętać o tym, że nadmierne zwiększenie masy przeciwwagi, w pewnych warunkach może także doprowadzić do utraty stateczności.

Stateczność żurawi sprawdza się za pomocą obliczeń oraz prób obciążeniowych. Aby żuraw był w stanie równowagi stałej, moment ustalający MG musi być większy od momentu wywracającego MQ:

MG > MQ

MG = G · e

MQ = Q · L

gdzie:

G - ciężar konstrukcji żurawia

L - odległość pozioma między krawędzią wywrotu „k” a ciężarem Q

Q - udźwig żurawia

R - wysięg żurawia

e - odległość pozioma między krawędzią wywrotu „k” a ciężarem G

Rys.18. Schemat określenia stateczności żurawia samojezdnego na podwoziu samochodowym

W chwili gdy moment MG będzie mniejszy od MQ nastąpi wywrócenie żurawia. W celu zapewnienia trwałej stateczności wymaga się, by moment MG był większy lub równy momentowi MQ zwiększonemu o współczynnik Ss nazywany współczynnikiem stateczności. Czyli zgodnie ze wzorem:

MG ≥ Ss · MQ

Wartość współczynnika stateczności świadczy o wielkości zapasu stateczności, jaką ma żuraw.

Stateczność żurawi oprócz sprawdzenia metodą obliczeniową, powinna być wykazana w sposób praktyczny, przez przeprowadzenie prób przeciążeniowych. Próby te mają na celu sprawdzenie prawidłowości działania poszczególnych mechanizmów napędowych, układów sterowania oraz wytrzymałości konstrukcji nośnej, cięgien nośnych itp. Przeprowadzenie prób przeciążeniowych polega na wykonaniu próby statycznej i próby dynamicznej żurawia.

Na żuraw działają również siły związane z parciem wiatru. Prędkość wiatru potęguje się wraz ze wzrostem wysokości, co odgrywa szczególną rolę przy określaniu stateczności żurawi wyposażonych w długie wysięgniki lub w wieże z wysięgnikiem.

Parcie wiatru działa zarówno na konstrukcję żurawia, jak również na powierzchnię ładunku. Wiatr pojawia się często nagle, zmieniając przy tym swoją wartość i kierunek, co może doprowadzić do obracania się wysięgnika względem osi obrotu, a nawet może spowodować przesunięcie się podwozia.

Zabezpieczenie żurawi przed przeciążeniem stanowi istotny element zapobiegania wypadkom na budowie oraz powstawania wielu szkód materialnych. Do najczęstszych przypadków przeciążeń żurawi dochodzi podczas:

transportu prefabrykatów o nieznanym ciężarze,

przekroczenia dopuszczalnego wysięgu dla danego udźwigu, co jest szczególnie niebezpieczne przy żurawiach z wysięgnikiem teleskopowym, gdyż masa własna wysięgnika względem krawędzi wywrotu może wielokrotnie przekroczyć moment od przenoszonego obciążenia,

podnoszenia ładunków w przypadku ich przyssania, przymarznięcia do podłoża,

dokonywania obrotu pod obciążeniem poza dopuszczalny kąt tego obrotu,

pracy żurawia na nierównym lub pochyłym podłożu,

skośnego podnoszenia ładunków.

Wydajność pracy żurawi budowlanych

Wydajność pracy żurawi budowlanych należy ustalać obliczeniowo przy wszelkich decyzjach dotyczących zastosowań odpowiednich żurawi budowlanych do konkretnych zadań transportowych.

Wydajność pracy żurawia:

gdzie:

U - nominalny udźwig żurawia [t],

Su - współczynnik wykorzystania udźwigu żurawia,

Su =

Cśr - średnia arytmetyczna masy ładunków do przemieszczenia przy realizacji konkretnego zadania,

Sw1 - współczynnik wykorzystania czasu roboczego uwzględniający technologię pracy mechanizmów maszyny.

Przy żurawiach mogących jednocześnie wykonywać dwa lub trzy ruchy jednocześnie wartość Sw1 jest większa od jedności, bowiem w celu określenia czasu trwania operacji mechanicznych sumuje się czas ich trwania wynikający z odległości przemieszczania i szybkości roboczych. W przypadkach jednak, gdy wartość tm mamy określoną na podstawie pomiarów (lub gdy projektujemy i obliczamy wydajność techniczną), przyjmuje się, że

Sw1 = 1.

n - liczba cykli roboczych w okresie godzin pracy:

n =

Czas cyklu pracy oblicza się jako sumę:

Tc = tm + tr + tm + tz + tust + todcz [min]

gdzie:

tm - czas operacji mechanicznych, na który składają się podnoszenie ładunku, obrót wysięgnika lub nadwozia wraz z wysięgnikiem, przejazd żurawia lub wózka hakowego, opuszczenie ładunku na miejsce jego ustawienia oraz analogicznych operacji dotyczących powrotu haka na miejsce kolejnego zaczepienia ładunku.

tm =

gdzie:

lp - droga pionowego przemieszczania ładunku [m],

lop - droga opuszczania haka bez ładunku [m],

vop - odpowiednie prędkości podnoszenia ładunku oraz opuszczania haka bez ładunku [m/min],

αo - średnia wartość obrotu wysięgnika w jedną stronę,

no - liczba obrotów wysięgnika w okresie min,

sż - średnia droga przejazdu żurawia w jednym cyklu jego pracy [m],

sw - średnia droga przejazdu wózka (wodzaka),

vjż, vw - odpowiednie szybkości przejazdów żurawia i wózka (wartości te przyjmuje się wg danych technicznych podawanych przez producenta maszyny), podobnie jak vp, vop, no,

kj - współczynnik zmniejszający sumę czasu operacji mechanicznych ze względu na jednoczesność ich wykonania,

tr - czas wykonania operacji ręcznych, na które składają się:

tz - czas zaczepienia ładunku na haku żurawia [min],

tust - czas ustawienia ładunku lub prefabrykatu w przypadku montażu [min],

todcz - czas odczepienia ładunku z haka [min]

Wydajność eksploatacyjną żurawia Qz [t/8h] (zmianę roboczą) oblicza się za pomocą wzoru:

gdzie:

Sw2 - współczynnik wykorzystania czasu roboczego w okresie zmiany, uwzględnia on przerwy organizacyjne w czasie pracy,

Sw2 =

Jest to więc stosunek efektywnej pracy żurawia w okresie zmiany roboczej (8h). Poprawna wartość Sw2 wskazująca na dobry poziom organizacji pracy budowy powinna wahać się w granicach 0,75-0,80.

Drogi i tory pod żurawie

Na ogół żurawie kołowe wymagają utwardzonej powierzchni dróg, po których poruszają się i pracują. Budowa takich dróg odpowiada budowie dróg tymczasowych na placu budowy, przeznaczonych do prowadzenia ruchu ciężkiego. Szczególnie zalecane jako jezdnie dla żurawi kołowych są drogi z prefabrykatów żelbetowych drobnowymiarowych (trylinki) lub wielkowymiarowych (np. typ MON). Rodzaj nawierzchni powinien być dobrany przez projektanta technologii i organizacji montażu w zależności od wartości przewidywanych obciążeń.

Żurawie torowe wymagają odpowiednich torów. Stosuje się dwa typy torowisk:

- ułożone na podkładach drewnianych,

- wykonane z użyciem żelbetowych pojedynczych poduszek.

Ogólnie torowiska powinny spełniać następujące wymagania:

1. Podłoże pod torowisko powinno być oczyszczone z ziemi roślinnej i wyrównane, przyczym:

podłoże piaszczyste powinno być wzmocnione warstwą żwiru,

podłoża gliniaste i ilaste powinny być wymieniane na żwirowo-piaszczyste (w górnej warstwie grubości ok. 30 cm),

podłoże powinno też być wyprofilowane w sposób zapewniający szybkie odprowadzenie wód opadowych.

2. Podkłady należy układać na warstwie podsypki z tłucznia grubości 50 cm przy gruntach słabych oraz 20 cm przy gruntach zwartych.

3. Odchyłka prześwitu między szynami toru nie może przekraczać ±5 mm na długości 5 m, różnica wysokości poziomu główek szyn nie może przekraczać 10mm, a spadek toru w jego kierunku podłużnym nie powinien być większy niż 0,3%.

4. Przed końcami każdej z szyn toru należy zainstalować zabezpieczające ograniczniki jazdy, wyłączające automatycznie mechanizm jazdy po dojściu przednich kół maszyny na odległość 1 m od końca toru. Końce torowiska powinny być zaopatrzone również w kozły oporowe mocowane do szyn.

5. Wzdłuż torowiska należy ułożyć i zamocować koryto do ochrony kabla elektrycznego zasilającego żuraw w energię.

6. Tor musi być uziemiony, a poszczególne odcinki szyn łączone ze sobą przewodami metalowymi.

W przypadku układania toru na podkładach drewnianych należy przestrzegać niżej podanych zasad:

1. Podkłady powinny być ułożone w odstępie około 50 cm,

2. Długość podkładów musi być o 1,0-5-1,2 m większa od rozstawu szyn toru. Dopuszcza się (w celach oszczędnościowych), by co drugi podkład był układany w postaci dwóch krótszych podkładów osobno pod każdą szynę. Podkłady te jednak nie mogą być krótsze niż 1,5 m.

Styki szyn powinny być wykonywane nad podkładami. Na obu nitkach toru muszą się one wzajemnie mijać. Luz między sąsiednimi szynami powinien wynosić 3-5-5 mm, w zależności od długości łączonych odcinków szyn.

Poduszki żelbetowe pod tor mogą być układane bezpośrednio na wyrównanym podłożu piaszczystym. Przy innych gruntach bardziej zwartych (z wyjątkiem gliniastych i ilastych) należy stosować warstwę podsypki z piasku grubości 8-20 cm. Przy glinach i iłach warstwę gruntu grubości min. 10 cm trzeba wymienić na żwir z piaskiem, a bezpośrednio pod poduszkę ułożyć dodatkowo 5-centymetrową warstwę piasku. Przeciwległe szyny toru powinny być stężone poprzeczką metalową co 3,5 m .

Sprzęt montażowy

- HAKI

Haki (rys.19) są to znormalizowane elementy stanowiące integralną część maszyn montażowych. Są one montowane na wysięgnikach żurawi montażowych, wózkach suwnic lub w zawiesiach linowych. Wielkością charakterystyczną haków jest ich udźwig, czyli masa, jaką można na nich zawiesić. Udźwig haków jednorożnych wynosi od 0,3 do 100 t, a haków dwurożnych od 5,0 do 100 t. Do robót montażowych można używać jedynie haków posiadających atest wytwórcy.

a) A-A b)

Rys. 19. Haki: a) jednorożny, b) dwurożny

- LINY STALOWE

Liny stalowe - to podstawowy element większości maszyn stosowanych do transportu pionowego. Liny stalowe wykonuje się z drutów o średnicy 0,5-2,0 mm, ze stali węglowej o wytrzymałości 1300-1800 MPa.

Rodzaje lin przedstawiono na rysunku 20.

Rys.20. Rodzaje lin: a) jednozwita (jedno-, dwu- i pięciorzędowa), b) dwuzwita (jednorzędowa),

c) trójzwita (kabel), d) jednozwita o przekroju zamkniętym

Zastosowanie lin stalowych przy robotach montażowych wymaga ich łączenia. Dokonuje się tego przez zaplecenie z użyciem zacisków śrubowych lub zacisku blaszanego. Podobnie przy mocowaniu lin do innych elementów (haki, pierścienie, elementy zawiesi) stosuje się tak zwane przewleki.

Eksploatacja lin stalowych w maszynach i przy montażu wymaga starannej ich konserwacji i przechowywania. Liny stalowe powinno się przechowywać w pomieszczeniach suchych i przewietrzanych, zaopatrzonych w drewniane podłogi. Liny magazynuje się nawinięte na bębny, krzyżaki lub zwinięte w kręgi. Przed wydaniem do eksploatacji, okresowo w czasie ich użytkowania oraz po dłuższym czasie magazynowania liny powinny być smarowane specjalnym smarem do lin podgrzanym do temperatury. Smarowanie prowadzi się ręcznie lub mechanicznie, po uprzednim starannym oczyszczeniu lin z brudu, kurzu, rdzy i starego smaru oraz po przemyciu naftą. Operując liną należy uważać, by nie ocierała się ona o metale i nie tworzyła pętli i zagięć.

- ZAWIESIA

Zawiesia są to urządzenia umożliwiające połączenie haka maszyny montażowej z zaczepami elementu prefabrykowanego. Ze względu na sposób przenoszenia obciążenia zawiesia dzieli się na:

- mechaniczne (haki, łańcuchy, liny itp.),

- elektromagnetyczne,

- pneumatyczne.

W budownictwie prawie wyłącznie mają zastosowanie zawiesia mechaniczne.

Podstawowymi parametrami zawiesi są:

- udźwig, czyli maksymalna masa, jaka może zostać uniesiona,

- wysokość,

- rozstaw zaczepów montażowych w podanym elemencie.

Najprostszą konstrukcję ma zawiesie dwulinowe (rys. 21). Składa się ono z dwóch odcinków liny stalowej połączonych ze stalowym uchem, które umieszcza się w gardzieli haka maszyny montażowej, oraz haków (najczęściej jednorożnych). Końce lin przewlekane przez ucho i otwory w hakach są zamocowane zaciskami śrubowymi (rys. 21b) lub fabrycznie zaciśniętą nakładką blaszaną. Za pomocą zacisków śrubowych końce lin można łączyć nawet w podręcznym warsztacie ślusarskim na budowie. Trzeba jednak pamiętać, że liczba i rozstaw zacisków w każdym połączeniu jest uzależniona od średnicy łączonej liny. Liczba ta jednak nie może być mniejsza od 3 na każdym końcu liny. W miejscach przegięcia w pierścieniach lub uchu linę zabezpiecza się specjalnymi blaszanymi kształtkami, zwanymi sercówkami lub kauszami (rys. 21d). Odcinki lin powinny być takiej długości, aby zaczepiony na zawiesiu element był pochylony w stosunku do poziomu o ok. 5%, a kąt wierzchołkowy między linami wynosił ok. 60°. Kąt ten może wyjątkowo wynosić 45°, a nawet 30°, ale wtedy powstaje duża siła pozioma oddziałująca na element, który trzeba sprawdzić ze względu na to dodatkowe obciążenie. Zawiesia tego typu są przeważnie używane do montażu belek.

Do montażu płyt stosuje się zawiesia czterolinowe (rys. 22). Warunek zachowania odpowiedniego kąta wierzchołkowego między ciągami powoduje, że wysokość takiego zawiesia bywa znaczna; można ją zmniejszyć, stosując zawiesie linowo-belkowe, które po uzupełnieniu odpowiednimi akcesoriami daje się wykorzystać do zmontowania wszystkich elementów budynku.

Rys. 22. Schemat zawiesia czterolinowego: a) do montażu płyt, b) z ramą poziomą do montażu elementów przestrzennych

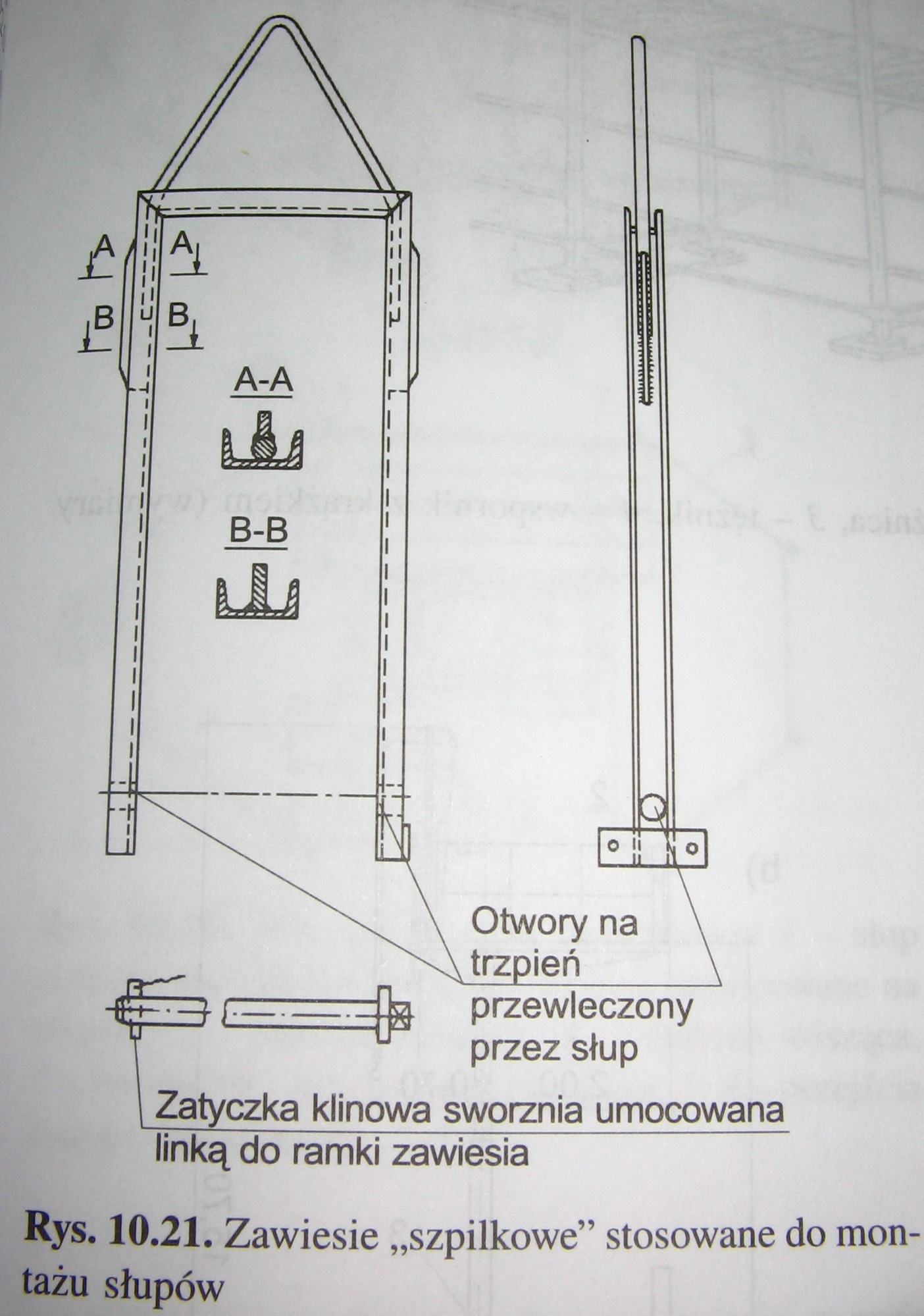

Nieco inną budowę mają tzw. zawiesia szpilkowe służące do podnoszenia elementów wyposażonych w zaczepy tulejowe (rys.23). Taki sposób łączenia zawiesia ma czasem zastosowanie przy montowaniu ram H.

Rys.23. Zawiesie szpilkowe stosowane do montażu słupów

Rys.24.

Rys.25

Rys.26.

Literatura:

[1] Dyżewski A. - Technologia i organizacja budowy cz.I, ARKADY 1971

[2] Martinek W., Pieniążek J. - Technologia budownictwa, WSiP Warszawa 1998

[3] Praca zbiorowa praca pod redakcją J. Panasa - Nowy poradnik majstra budowlanego Arkady Warszawa 2006

[4] Rajczyk J., Major M. - Przejezdne żurawie budowlane - kilka podstawowych informacji, Maszyny urządzenia & narzędzia nr 1/1999 Wyd. Bud-Media Sp. z o.o.

[5] Rowiński L. - Wydajność pracy żurawi budowlanych, Maszyny urządzenia & narzędzia nr 1/1999 Wyd. Bud-Media Sp. z o.o.

[6] Katalogi techniczne i foldery firm: POTAIN, LIEBHERR

Strony internetowe:

23

28

Wyszukiwarka

Podobne podstrony:

015aa rozp min transp i gosp morskiej w spr przep tech bud dla lotnisk cywilnych cz 1

Dostosowanie bud dla niepełnosprawnych

015ab rozp min transp i gosp morskiej w spr przep tech bud dla lotnisk cywilnych cz 2

Mieszkańcy lasu dla Agnieszki

Jagiellonowie dla Agnieszki

015aa rozp min transp i gosp morskiej w spr przep tech bud dla lotnisk cywilnych cz 1

015ab rozp min transp i gosp morskiej w spr przep tech bud dla lotnisk cywilnych cz 2

Plan i progr cwiczen dla bud 2010

Org.bud.- cz.3, YTONG - system dla spóźnialskich, System dla spóźnialskich

INSTRUKCJA BHP DLA OPERATORA ŻURAWIA SZYNOWEGO

standardy tech bud 311 04, dla uczniów

kataster - ew gr i bud, Ewidencja gruntów i budynków (kataster nieruchomości)- jednolity dla kraju s

Ocena ryzyka dla operatora zurawia, BHP(1)

więcej podobnych podstron