2. Odlewanie w gruncie.

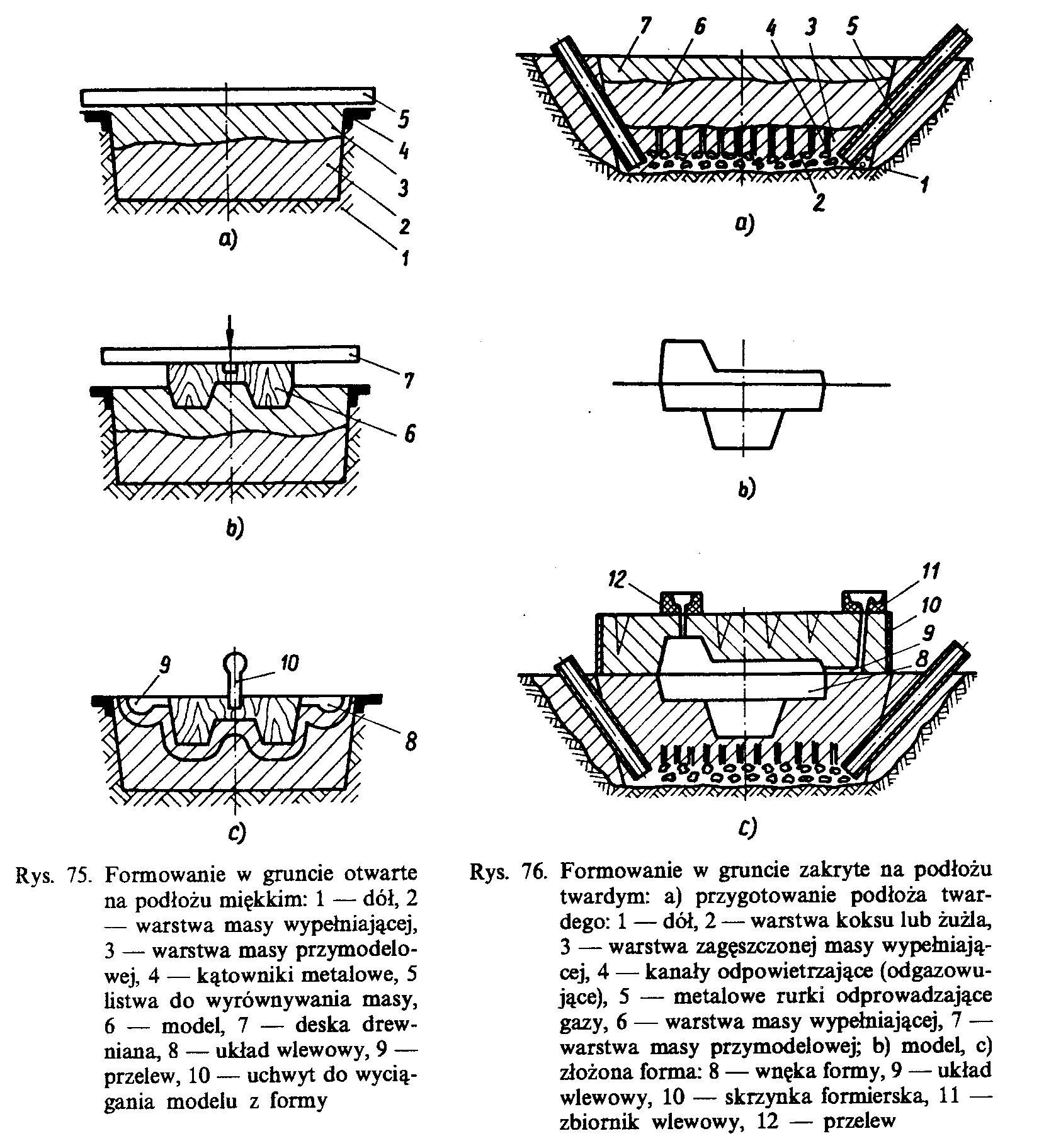

Do odlewania dużych, pojedynczych odlewów, dla których nie jest wymagana duża dokładność wymiarowa, o masie kilkudziesięciu, a nawet kilkuset ton, formy wykonuje się w gruncie, tzn. w specjalnie do tego celu wykonanym dole w formierni. Przy tej metodzie masy formierskiej nie wysypuje się na model i zagęszcza, lecz odwrotnie - model wgniata się w odpowiednio zagęszczoną warstwę masy. Formy wykonuje się jako otwarte lub zamknięte. W obu przypadkach należy wykonać odpowiednie podłoże. Dla odlewów o mniejszej masie wykonuje się podłoże miękkie, a dla odlewów ciężkich twarde.

Kolejno wykonywane czynności to: wypełnienie dołu warstwą masy wypełniającej 2 i warstwą masy przymodelowej 3 do poziomu okalających kątowników 4, zagęszczenie masy, usunięcie jej nadmiaru listwą 5. Na tak przygotowaną masę kładzie się model i wciska, aż do osiągnięcia przez model pełnej głębokości. Następnie zagęszcza się masę wokół modelu, wykonuje ukł. wlewowy 8 i przelew 9. Ostatecznie lekko obniżając wyjmuje się model z formy.

Przy formowaniu z modelu dzielonego (rys. b) formę wykonuje się zakrytą (analogicznie jak przy formowaniu w skrzynkach).

3. Odlewanie w formach piaskowych w skrzynkach.

Formowanie z fałszywką stosowane jest wtedy, gdy dany model nie posiada płaskiej powierzchni podziałowej, tylko jest ona przestrzennie ukształtowana lub prościej, gdy model nie przylega do deski podmodelowej.

Wtedy stosujemy tzw. fałszywkę, czyli kształtową płytę podmodelową, która ma zabezpieczyć przed dostawaniem się masy pod te części modelu, które nie przylegały do płaskiej deski. Fałszywka wykorzystywana jest tylko przy formowaniu dolnej skrzynki, a następnie jest ona usuwana przy formowaniu górnej skrzynki

układamy model wraz z fałszywką na płycie podmodelowej,

nakładamy dolną skrzynkę formierską,

pewną ilość masy formierskiej przesiewamy przez sito (jest to tzw. masa przymodelowa), pokrywamy model cienką jej warstwą i ugniatamy ręcznie,

resztę formy wypełniamy masą zwykłą (nieprzesianą),

ubijakiem zagęszczamy masę od brzegów do środka,

w razie konieczności uzupełniamy niedobór masy, a nadmiar po zagęszczeniu zdejmujemy,

wygładzamy powierzchnię,

wykonujemy otwory odpowietrzające (w okolicy modelu),

obracamy skrzynkę i wyjmujemy fałszywkę uprzednio ostukawszy ją,

na skrzynce dolnej układamy skrzynkę górną i ustalamy jej położenie za pomocą sworzni ustalających,

pow. masy posypujemy proszkiem w celu zabezpieczenia przed przyklejeniem się do siebie mas w obu skrzynkach,

ustalamy położenie wlewu głównego,

ponownie część masy przesiewamy przez sito, a resztę skrzynki uzupełniamy masą nie przesianą,

zagęszczamy od brzegów, ku środkowi,

w razie konieczności uzupełniamy niedobór masy, a nadmiar po zagęszczeniu zdejmujemy,

wykonujemy zbiornik wlewowy i nakłucia odpowietrzające,

ostukujemy skrzynki, a następnie oddzielamy je od siebie,

ostukujemy model i delikatnie wyciągamy,

wyciągamy model wlewu głównego, robimy wlew doprowadzający i rozprowadzający (kształt trapezowy),

nakładamy skrzynki na siebie, ustalamy ich położenie sworzniami i obciążenie,

zalanie wnęki formy ciekłym metalem, wlewanym przez zbiornik wlewowy,

po ostygnięciu wybicie z formy odlewu wraz z ukł. wlewowym.

4. Zasada wyboru powierzchni podziału formy.

Zespół modelowy powinien być jak najprostszy i powinien składać się z jak najmniejszej liczby elementów. Obniża to koszty to koszy oprzyrządowania odlewniczego, a przez to całego procesu.

Forma powinna mieć 1 pow. podziału, tzn. formowanie powinno odbywać się w 2 skrzynkach (w większej liczbie skrzynek konieczne jest stosowanie większej liczby pow. podziałowych, co obniża dokładność i uniemożliwia mechanizację procesu).

Pow. podziału formy powinna być w miarę płaska (najlepiej, jeżeli jest ona płaszczyzną).

Wysokość modelu oraz formy powinna być jak najmniejsza, co ułatwia wyjmowanie modelu, ustawianie rdzeni, zmniejsza zniekształcenia pochodzące od pochyleń odlewniczych (pochylenia występują na wszystkich pow. prostopadłych do płaszczyzny przekroju).

Należy unikać stosowania odejmowanych (nie zamocowanych na stałe) elementów, ponieważ zwiększa to koszt, utrudnia wyjmowanie modelu, itp.

Wszystkie rdzenie powinny mieć (jeśli możne) dobre zamocowanie w dole formy, co ułatwia ich umieszczanie i zmniejsza niebezpieczeństwo ich przemieszczania się we formie.

Wszystkie fragmenty odlewu, względem których stawia się dokładność położenia wzgl. siebie powinny być odtworzone przez jedną (dolną) część formy. Zapobiega to możliwości ich wzajemnego przesuwania się wzgl. siebie.

Powierzchnie nieobrabiane , na których ze wzgl. konstrukcyjnych nie może być pochyleń odlewniczych nie powinny być (jeśli można) prostopadłe do płaszcz. Podziałowej.

Cały odlew, a jeżeli nie można, to jak największa jego część powinny znajdować się w dolnej części formy. Mamy wtedy lepszy materiał odlewniczy, z powodu większego ciśnienia metalostatycznego, większa będzie jego czystość, mamy ułatwiony montaż oraz mniejsza jest możliwość powstawania wad odlewniczych na skutek przesunięć.

W formie nie powinny występować wysokie, zwisające garby, jeżeli już muszą być, to powinny znajdować się w dolnej części (mogą się oderwać pod wpływem ciężaru i mogą zabrakować odlew).

Pow. podziału nie powinna przecinać pionowych płaskich lub cylindrycznych ścianek odlewu.

Odpowiedzialne, obrabiane pow. odlewu powinny być zwrócone ku dołowi odlewu. Wynika to ze zjawiska wypływania i gromadzenia się zanieczyszczeń na pow. górnych, są więc one gorszej jakości i mniej wytrzymałe.

Sposób doboru pow. podziału:

pow. podziału przechodząca przez płaszczyznę symetrii:

zalety: - model w procesie formowania jest niski (pochylenia odlewnicze na pow. prostopadłych są w miarę niewielkie);

model i rdzennica składają się z małej ilości elementów;

łatwość montażu formy i rdzeni;

jednakowa wysokość skrzynek;

wady: - mała dokładność odlewanych elementów;

powstawanie zalewki na około odlewu i późniejsze kłopoty z jej usunięciem;

pow. podziału poza odlewem:

większe pochylenia odlewnicze (bardziej zniekształcają model);

różna wielkość skrzynek;

łatwość ustawienia rdzeni;

mała powierzchnia i łatwość usuwania zalewek;

model odwrócony 2 (zalewany do góry);

łatwość oczyszczania odlewu;

duże pochylenia odlewnicze;

trudny montaż (możliwość uszkodzenia rdzeni);

b. mała dokładność (zwłaszcza kształtów wewnętrznych);

posiadać dobre właściwości odlewnicze - bez porowatości, jam skurczowych, pęknięć, mały skurcz odlewniczy;

powinny się łatwo obrabiać przez skrawanie;

powinny posiadać łatwość spawania, lutowania, klejenia;

niezmienność kształtów w czasie eksploatacji;

powinny być odporne na materiały formierskie;

powinny być odporne na korozję atmosferyczną;

stopy Al:

brązy i mosiądze (CuZn40):

żeliwo 200:

stal:

stopy łatwo topliwe:

uniwersalne - wykonane z siatką otworów do ustalania w zależności od potrzeby dowolnych modeli i ich szybkiej zmiany przy formowaniu małych serii;

jednostronne - wykonane z modelem w całości, najczęściej stosowane, 2 w komplecie (górna i dolna);

składane - złożone z kilku mniejszych, jednolitych płyt, które mogą być wymieniane w miarę potrzeby;

dwustronne;

przeciągane - część lub cały model po wykonaniu formy usuwa się w dół umożliwiając swobodne zdjęcie formy z płyty modelowej.

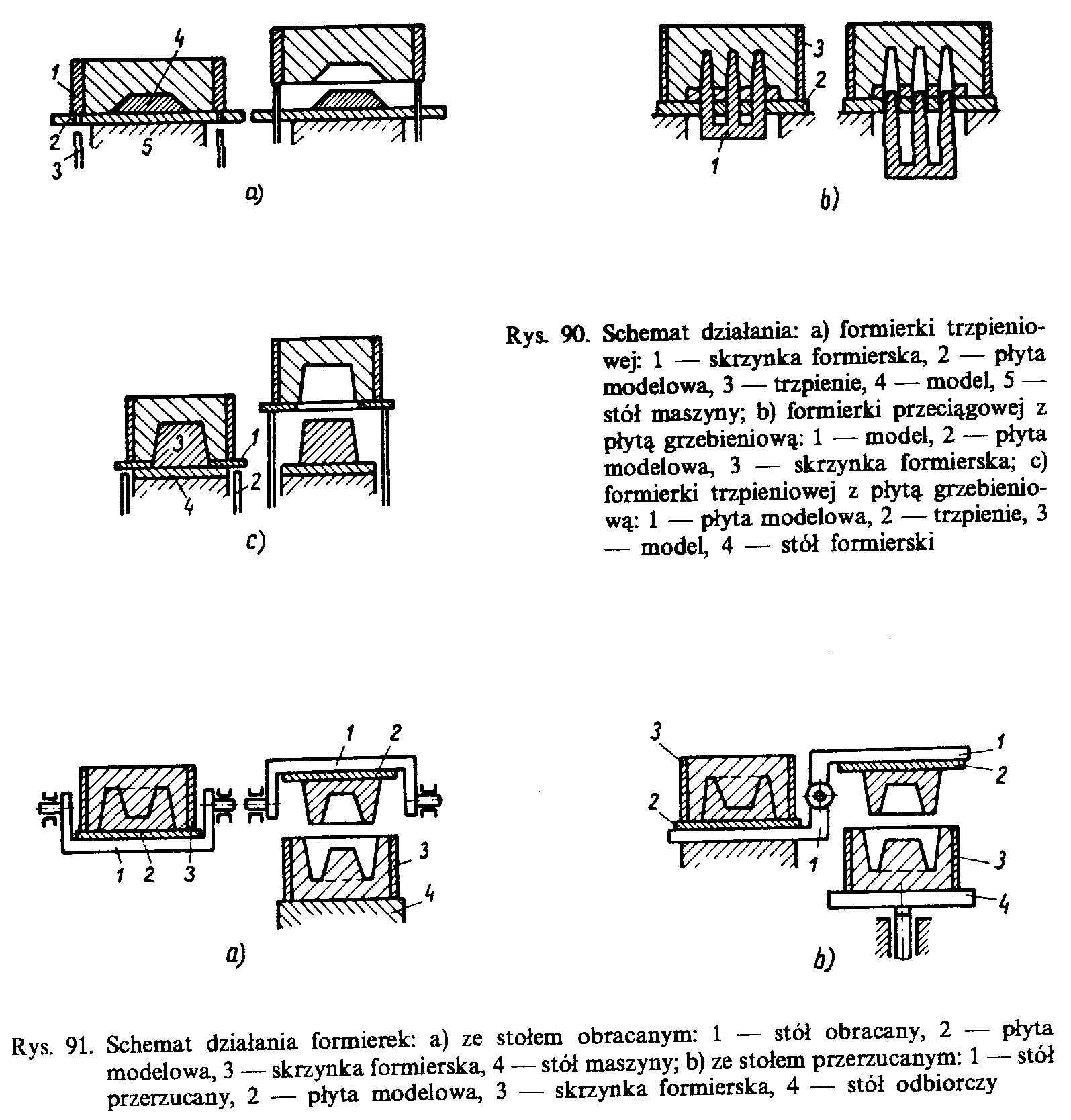

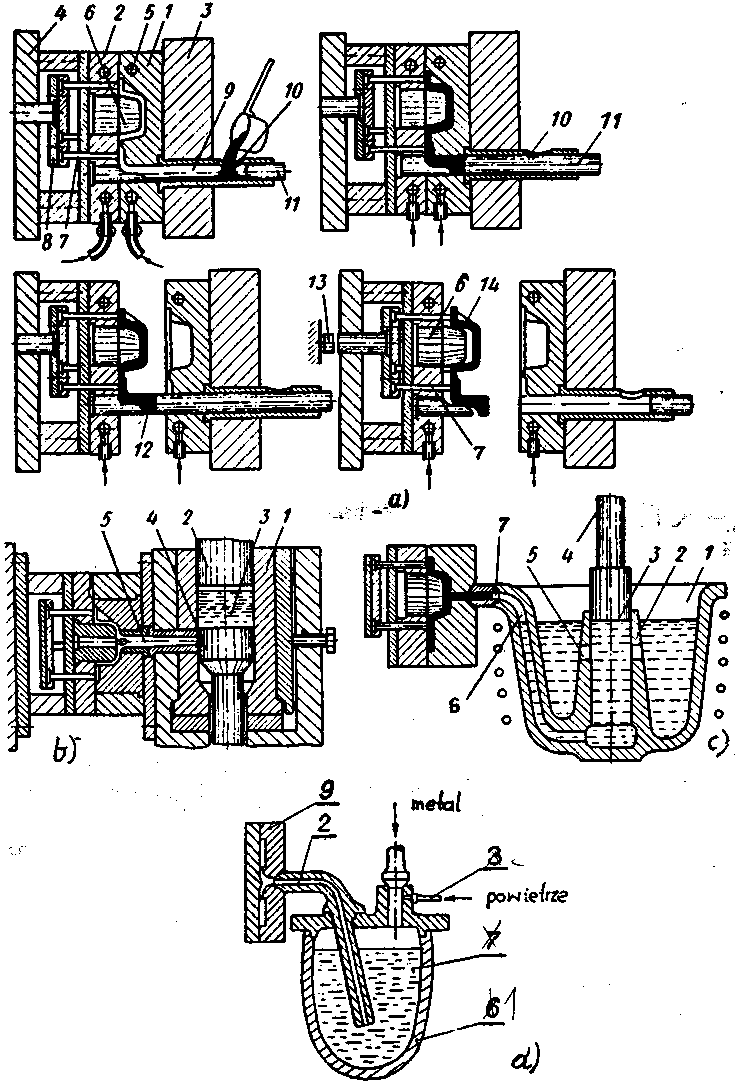

Formierki trzpieniowe - ich działanie polega na podnoszeniu formy za pomocą trzpieni 3;

Formierki przeciągowe z płytą grzebieniową. Płyta grzebieniowa ma wykonany otwór o kształcie obrysu modelu i nałożona jest na model. Po wykonaniu formy płytę grzebieniową podnosi się wraz ze skrzynką.

Formierki trzpieniowe z płytą grzebieniową - płyta grzebieniowa 2 zamocowana jest na stałe do stołu formierki, zaś model 1 i części wystające modelu odciągane są w dół po zaformowaniu.

Formierki ze stołem obracanym - w celu wyjęcia modelu z formy stół wraz ze skrzynką obraca się o 180O, a następnie podnosi.

Formierki ze stołem przerzucanym - przy wyjmowaniu modelu stół maszyny 1 przerzuca się wraz z formą o 180O, formę ustawia na stole odbiorczym, zwalnia formę i przez opuszczenie stołu w dół wyjmuje model z formy.

równomierne doprowadzanie ciekłego metalu do formy,

niedopuszczenie żużla do zanieczyszczenia odlewu;

zasilanie odlewu ciekłym metalem podczas skurczu w proc. krzepnięcia;

współdziałanie z innymi czynnikami dla zapewnienia kierunkowego lub równoczesnego krzepnięcia i stygnięcia. Tym sposobem maleje niebezpieczeństwo wystąpienia naprężeń, paczenie się odlewów i pęknięć. Sposób ten stosuje się w przypadku odlewów o zróżnicowanej grubości ścianek, przy czym dla zapewnienia zasilania grubszych części odlewu formuje się odpowiednie nadlewy.układ otwarty - przekrój elementów UW położonych bliżej wnęki formy jest większy od przekroju elementów pozostałych.

układ nazywamy zamkniętym - na odwrót.

układem niehamujący - ilość przepływającego metalu (w jednostce czasu) we WD jest równa lub większa od ilości metalu przepływającego (w jednostce czasu) we WG

układem hamującym - ilość metalu przepływającego w jednostce czasu we WD jest mniejsza od ilości metalu przepływającego (w jednostce czasu) we WG

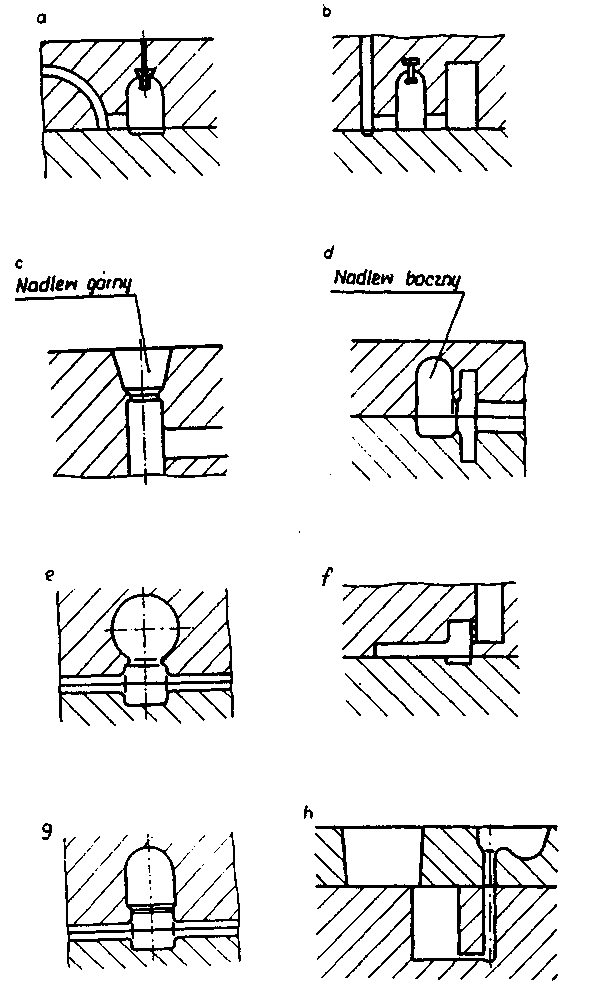

UW górny - konstrukcyjnie najprostszy, dobre zasilanie odlewu i kierunkowe jego krzepnięcie. Duża wysokość WG prowadzi do wymywania formy i nie zapewnia zatrzymania żużla. Dlatego znajduje on zastosowanie dla odlewów o małej masie, niewysokich i prostych o cienkich i średnich grubościach ścianek.

UW boczny - pogarsza warunki krystalizacji i zwiększa rozchód metalu. Stosowany dla odlewów niewysokich, średniej masy, lecz większych wymiarów przy formowaniu maszynowym.UW dolny (syfonowy) i wielopoziomowy (kaskadowy): spokojne zapełnienie form; pierwszy do odlewów niewysokich, drugi do wysokich. Kaskadowy zapewnia równomiernego rozłożenia temperatur w objętości odlewu, syfonowy nie, ponieważ metal podnosząc się do góry i stykając się z zimną formą staje się coraz chłodniejszy.

UW ukośny - dla odlewów ciężkich i o grubych ściankach, metal dopływa do wnęki formy stopniowo od dołu do góry, jest on jednak najbardziej złożony (trudne formowanie, wymaga największego rozchodu metalu), zapewnia kierunkowe krzepnięcie, znajduje zastosowanie w odlewnictwie metali nieżelaznych.

układ wlewowy winien zabezpieczać zapełnienie formy w optymalnym czasie i z określoną prędkością,

we wszystkich przekrojach układu wlewowego ciśnienie metalu powinno być równe lub nieco wyższe od atmosferycznego, aby zapobiec zassaniu gazów,

przy danej prędkości zalewania prędkość metalu wypływającego z wlewów doprowadzających powinna być niewielka,

układ wlewowy powinien zatrzymywać wszelkie zanieczyszczenia metalu,

zużycie metalu na układ wlewowy powinno być jak najmniejsze.

Określenie czasu zalewania formy:

Obliczenie sumy przekrojów wlewów doprowadzających

jednoczesne - polega na zbliżonym do jednoczesnego krzepnięciu całego odlewu;

80 - 90% - ziarnista osnowa;

5 - 15% - lepiszcze;

2,5 - 4% - woda dla form niesuszonych;

6 - 10% - woda dla form suszonych;

materiały pomocnicze.

masa przymodelowa - służy do okładania modelu w czasie formowania warstwą o grubości 10 - 15 cm; powinna się odznaczać: jednorodną i drobnoziarnistą strukturą (bez brył, zapewnia uzyskanie gładkiej powierzchni odlewu), dobrą ogniotrwałością, wytrzymałością, przepuszczalnością, plastycznością, itp.

masa uzupełniająca - nakłada się ją na masę przymodelową, uzupełniając pozostałą objętość formy; powinna posiadać wyższą przepuszczalność niż masa przymodelowa.

masa jednolita - stosowana jest w produkcji wielkoseryjnej i wypełnia się nią całą objętość skrzynki formierskiej.

masa naturalna - składa się z piasków naturalnych (jako osnowy) i glin (jako lepiszcze); posiada nierównomierne własności na skutek wahań w składzie ziarnowym osnowy i w ilości lepiszcza.

masy gliniaste - zawierają duże ilości gliny formierskiej.

masy syntetyczne - składają się z piasku kwarcowego jako osnowy z dodatkiem gliny formierskiej lub innych spoiw. Zaletą są dobre własności techniczne.

masy specjalne - składają się ze sztucznie wytworzonych materiałów.

wiążące chemicznie;

wiążące przez zakrzepniecie (podczas ogrzewania topią się, a w czasie studzenia krzepną i łączą ziarna piasku);

wiążące przez odwodnienie (wyschniecie).

spoiwa - mają na celu poprawę wytrzymałości przez wiązanie (głównie do wyrobu rdzeni): oleje roślinne, kalafonia, dekstryna, melassa, ługi posiarczynowe, szkło wodne, żywice syntetyczne (chemoutwardzalne - proc. zimnych rdzennic; termoutwardzalne - proc. gorących rdzennic);

chroniące masę przed przypalaniem się do odlewu (nie powstaje gładka, szklista, twarda i b. trudno obrabialna warstwa): grafit, pył węglowy, węgiel drzewny;

zwiększające przepuszczalność (zapobiegają powstawaniu wad w postaci pęcherzy, bąbli, porowatości, zagazowań, itp. w formach suszonych): torf, trociny, paździerze, mączka drzewna;ułatwiające wyjmowanie modeli: mączka kwarcowa, talk, oleje (silikonowe, cylindrowe, mineralne), woski o wys. temp. topnienia;

do sklejania rdzeni i form skorupkowych stosuje się specjalne kleje.

szybkie stygnięcie i krzepnięcie odlewu w kokili;

duża dokładność wymiarowa i gładkość powierzchni odlewu;

możliwość uzyskiwania cienkich ścianek odlewu nawet do 2 mm dla stopów lekkich;

dobre właściwości odlewu przy dużej wydajności i oszczędności metalu.

obniżenie kosztów oczyszczania i wykańczania odlewów;

możliwość wykonywania cienkościennych i o skomplikowanych kształtach odlewów;

możliwość automatyzacji procesu;

duża wydajność.

żeliwo podeutektyczne, (Cc < Ceut),

żeliwo eutektyczne, (Cc = Ceut),

żeliwo nadeutektyczne (Cc > Ceut).

żeliwo białe, krzepnące w układzie niestabilnym, w którego strukturze węgiel (poza roztworem) występuje związany z żelazem w postaci cementytu Fe3C i innymi pierwiastkami;

żeliwo połowiczne, krzepnące początkowo w układzie stabilnym, a następnie w układzie niestabilnym. W strukturze takiego żeliwa, węgiel występuje częściowo w postaci grafitu, a częściowo w postaci związanej z żelazem w postaci cementytu i innymi pierwiastkami, która to ilość jest większa od 0,83% C;

żeliwo szare, krzepnące w układzie stabilnym, w którego strukturze węgiel występuje w postaci grafitu płatkowego lub gwiazdkowego, a ilość węgla związanego nie przekracza ilości odpowiadającej zawartości węgla w eutektoidzie.

żeliwo wermikularne - grafit występuje w postaci pośredniej między grafitem kulkowym, a płatkowym zwany krętkowym;

żeliwo sferoidalne, w którego strukturze węgiel występuje jako grafit kulkowy w postaci regularnej lub nieregularnej.

żeliwo ciągliwe - charakterystyczną właściwości tego stopu, jest ciągliwość. W wyniku procesu obróbki cieplnej węgiel może ulec całkowitemu lub częściowemu usunięciu z osnowy metalowej (wyżarzanie odwęglające) lub występuje całkowicie w stanie wolnym w postaci grafitu żarzenia (wyżarzanie grafityzujące — pełna grafityzacja), względnie ilość węgla związanego nie przekracza ilości znajdującej się w eutektoidzie (wyżarzanie grafityzujące — niepełna grafityzacja). Stąd też żeliwo ciągliwe dzielimy na: białe, czarne i perlityczne.

żeliwo niskostopowe - które zawiera jeden lub więcej składników stopowych, nie powodujących jeszcze jakościowej zmiany podstawowych składników osnowy metalowej: perlitu i ferrytu;

żeliwo średniostopowe - zawiera jeden lub więcej składników stopowych, powodujących występowanie struktury składającej się z produktów rozpadu austenitu poza ferrytem i perlitem;

żeliwo wysokostopowe - zawiera jeden lub więcej składników stopowych, powodujących występowanie ferrytu lub austenitu stopowego, charakteryzujące się zanikiem przemiany eutektoidalnej.

Stopy miedzi :

Mosiądze, w których głównym składnikiem stopowym jest cynk, ich właściwości ulegają zmianie przez wprowadzenie dodatków stopowych, wpływających na ich strukturę.

zwykłe, zawierające jako główny składnik stopowy do 50% cynku,

specjalne, które oprócz cynku zawierają także inne składniki stopowe, co ma na celu poprawę pewnych właściwości stopu, np. wytrzymałości lub odporności na korozję. Mosiądze krzemowe, aluminiowe, manganowe, niklowe, cynowe i ołowiowe nazywamy specjalnymi. Np. mosiądze krzemowe wykazują podwyższoną wytrzymałość na rozciąganie i twardość, odznaczają się dobrą lejnością, niewielkim skurczem, dużą odpornością na korozję wody morskiej, dobrą skrawalnością i spawalnością.

Brązy odznaczają się dużą odpornością na działanie czynników chemicznych. Pod wpływem czynników atmosferycznych przedmioty z brązu pokrywają się patyną. Dodatkami do brązów cynowych są cynk, ołów, fosfor i nikiel. Ze wzrostem zawartości cyny wzrasta twardość i obniża się wytrzymałość, wydłużenie i plastyczność.

cynowe, w których podstawowym dodatkiem jest cyna, powodująca polepszenie zarówno właściwości odlewniczych, wytrzymałościowych jak i technologicznych.

specjalne, zawierające takie pierwiastki jak: aluminium, mangan, krzem, beryl, chrom. Np. (brązale) odznaczają się dużą odpornością na czynniki chemiczne (kwasy organiczne i ług sodowy). Mangan zwiększa wytrzymałość na rozciąganie i twardość oraz uodparnia miedź na działanie czynników korodujących (części turbin parowych, silników spalinowych, śruby okrętowe). Brązy berylowe cechuje dobra obrabialność i odporność na korozje, duża twardość i wytrzymałość (na narzędzia, części mechanizmów precyzyjnych, instrumentów medycznych,itp.).

Stopy aluminium

siluminy (stopy Al z Si, zawierają ponadto Cu, Mg, Mn i Ni).Cechy charakterystyczne: duża wytrzymałość na rozciąganie (siluminów modyfikowanych i obrabianych cieplnie), wydłużenie, mała masa właściwa, niską temperatura topnienia, mały skurcz liniowy (dla odlewów piaskowych ok. 1%, kokilowych 0,5-0,8%, a ciśnieniowych 0,3-0,5%), dobra lejność (możliwość odlewania z przedmiotów cienkościennych o skomplikowanych kształtach). Np.:

AK20 dobre własności odlewnicze oraz spawalność; niedostateczna obrabialność wysoka odporność na korozje szczególnie w ośrodkach kwaśnych; wysokie własności wytrzymałościowe w temperaturze podwyższonej; duża odporność na ścieranie, niski współczynnik tarcia, b. niska rozszerzalność cieplna - odlewy wysoko obciążonych tłoków silników spalinowych;

AK11 b. dobre własności odlewnicze; dostateczna obrabialność; b. dobra spawalność, szczelność; wysoka odporność na korozję szczególnie w środowisku wody morskiej, dobre własności wytrzymałościowe po obróbce cieplnej - odlewy części o skomplikowanym kształcie, średnio obciążone części dla przemysłu elektrycznego i okrętowego, jak armatura, silniki, pompy itp.

AK9 - b. dobre własności odlewnicze oraz spawalność; dobra obrabialność, szczelność, własności mechaniczne wysokie, dobra odporność na korozję - odlewy duże o skomplikowanych kształtach i dużej wytrzymałości, silnie i średnio obciążone

stopy Al - Mg (Mg do 12%) - niska masa właściwa, niewielki skurcz, wysokie właściwości mechaniczne i odporność na korozję powodują, że stopy te znalazły zastosowanie w przemyśle okrętowym, lotniczym

stopy Al - Zn - dobre właściwości odlewnicze, b. mały skurcz, b. dobre właściwości mechaniczne

Stopy cynku i kadmu:

znale - (od 4 do 28% Al); dobra lejność i wytrzymałość, b. mały skurcz.

stopy Zn-Al-Cu, stosowane na odlewy kokilowe i ciśnieniowe

stopy Zn-Al-Mn-Cu, stosowane na matryce i tłoczniki (mniej Mn - Al.), łożyska i tuleje (więcej Mn - Al).

Odlewnicze stopy magnezu:

elektrony (Mg - Al) - wypierają stopy Al ze względu na mniejszą masę właściwą i lepsze właściwości mechaniczne; zawierają do 10% Al oraz niewielkie dodatki Zn i Mn. Charakteryzują się dobrymi właściwościami odlewniczymi (skurcz liniowy 1,0 - 1,9%), mogą być odlewane w formach piaskowych, kokilach i ciśnieniowych.

Stopy tytanu, niklu i kobaltu:

stopy tytanu z aluminium (TiA14, TiAl6, TiAl10 oraz TiMn4A14); stosuje się je w przemyśle lotniczym, morskim i zbrojeniowym z uwagi na duży stosunek wytrzymałości do masy, doskonałe właściwości antykorozyjne itp.

stop Monela - stop naturalny o składzie: 67% Ni, 30% Cu, 1,5% Fe„ 1,5% Mn; jest odporny na działanie czynników chemicznych (kwasy i ługi) oraz odznaczają się wysokimi właściwościami mechanicznymi (również do temp. 400°C i w temp. podzerowej).

Stopy łożyskowe: (Sn, Sb, Cu, Pb)

Ręczne kadzie o pojemności 50-70 kg Małe formy w odlewniach niezmechanizowanych zalewa się.

Ręcznie sterowane kadzie podwieszone - do zalewania małych i średnich form na przenośnikach w zmechanizowanych odlewniach. Pojemność kadzi do zalewania zmechanizowanego wynosi od 20 kg do nawet 300 kg.

Kadzie bębnowe - do 5 t; do zalewania żeliwa. Straty ciepła w tych kadziach są mniejsze oraz są one bezpieczne, podobnie jak i kadzie podwieszone, umożliwiające regulowanie wysokości zalewania.

Kadzie syfonowe - kadzie wyposażone w przegrody, uniemożliwiają przedostanie się żużla do wnęki formy.

kadzie zatyczkowe - do zalewania średnich i dużych odlewów, umożliwiają zalewanie formy metalem znajdującym się na dnie kadzi (unikamy przedostania się żużla do wnęki formy).

wady: - kosztowniejszy zespół odlewniczy (z powodu b. Skomplikowanej budowy);

zalety: - b. duża dokładność odlewu;

zalety: - 1 model i 1 rdzennica;

wady: - niejednakowe skrzynki;

5. 6. Oprzyrządowanie metalowe.

Stosowane jest w produkcji wielkoseryjnej i masowej. Stopy przeznaczone do wykonywania modeli i rdzennic muszą spełniać następujące warunki:

Materiały na modele:

zalety: - lekkie, nierdzewne, łatwo obrabialne, dobre właściwości odlewnicze, niska temp. odlewania, w miarę tanie;

wady: - trudność łączenia przez spawanie, lutowanie;

zastosowanie: produkcja seryjna i masowa drobnych i średnich odlewów;

zalety: b. wysoka gładkość, łatwość obróbki, odporność na korozję, łatwo naprawialne;

wady: dość wysoka temp. topnienia, są ciężkie, stosunkowo drogie (droższe od Al.);

zastosowanie: produkcja seryjna i masowa niewielkich i dokładnych odlewów;

zalety: tanie, łatwo obrabialne, mały skurcz

wady: mała odporność na korozję, są ciężkie, wysoka temp. odlewania (1200 - 1300OC);

zastosowanie: prod. wielkoseryjna małych i średnich odlewów;

zalety: tania, łatwo obrabialna, łatwa naprawa;

wady: ciężka, nieodporna na korozję;

zastosowanie: brak, tylko na fragmenty - śruby, kołki, ukł. wlewowe, itp.

zalety: mały skurcz, łatwość obróbki;

wady: wysoka cena, duża gęstość;

zastosowanie: sporadycznie na fragmenty odlewów;

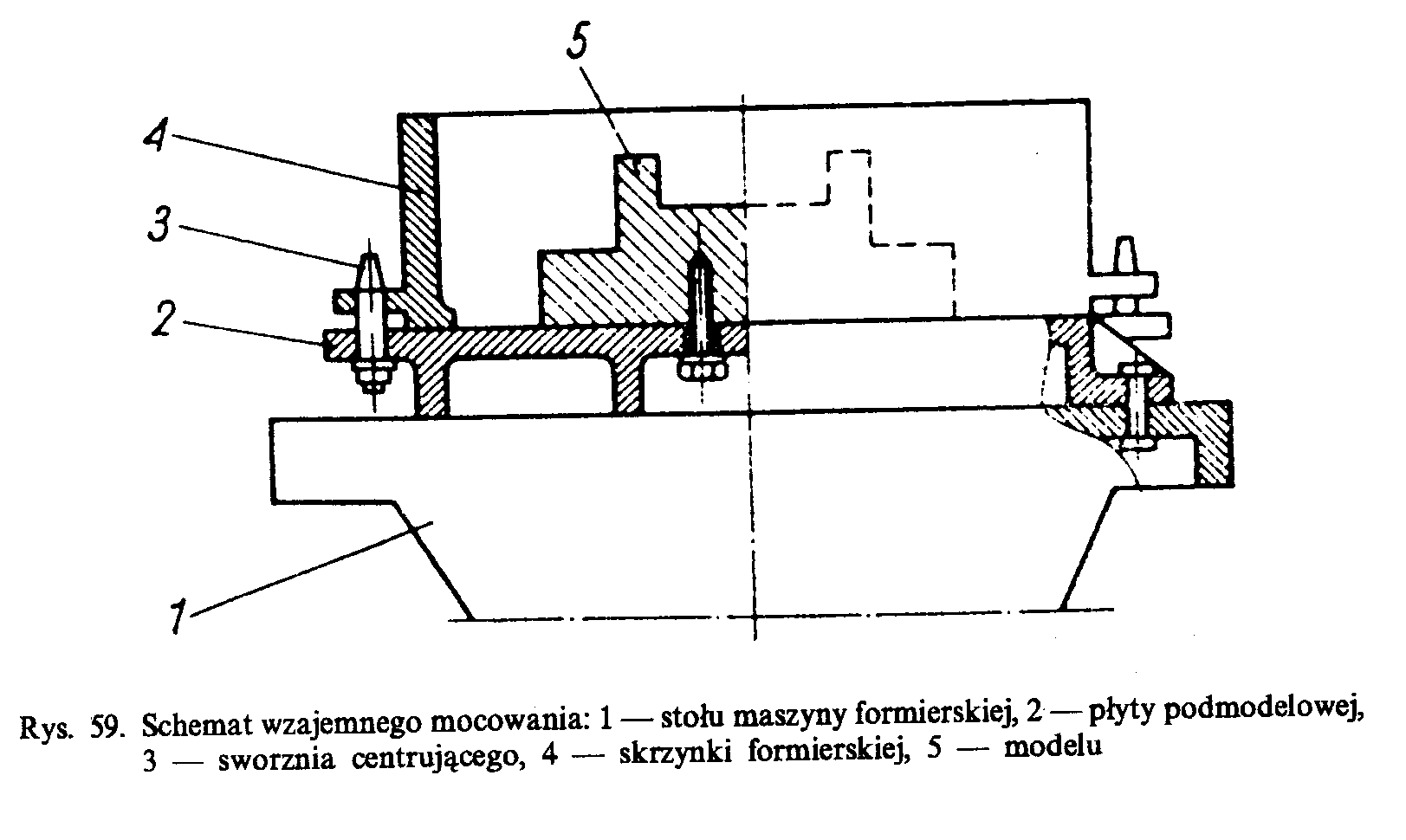

Płyty modelowe maszynowe. Do formowania maszynowego stosuje się najczęściej modele metalowe na stałe zamocowane do płyty podmodelowej, tworzące wraz z nią i ukł. wlewowym płytę modelową. Płyty te wykonywane są najczęściej z żeliwa, rzadziej ze staliwa i st. aluminium, dla ich zamocowania do stołu maszyny formierskiej wyposażone są w specjalne uchwyty oraz sworznie do ustawiania skrzynek formierskich. Mocowania modeli i ukł. wlewowych do płyty dokonuje się najczęściej za pomocą wkrętów lub śrub.

Rodzaje płyt modelowych:

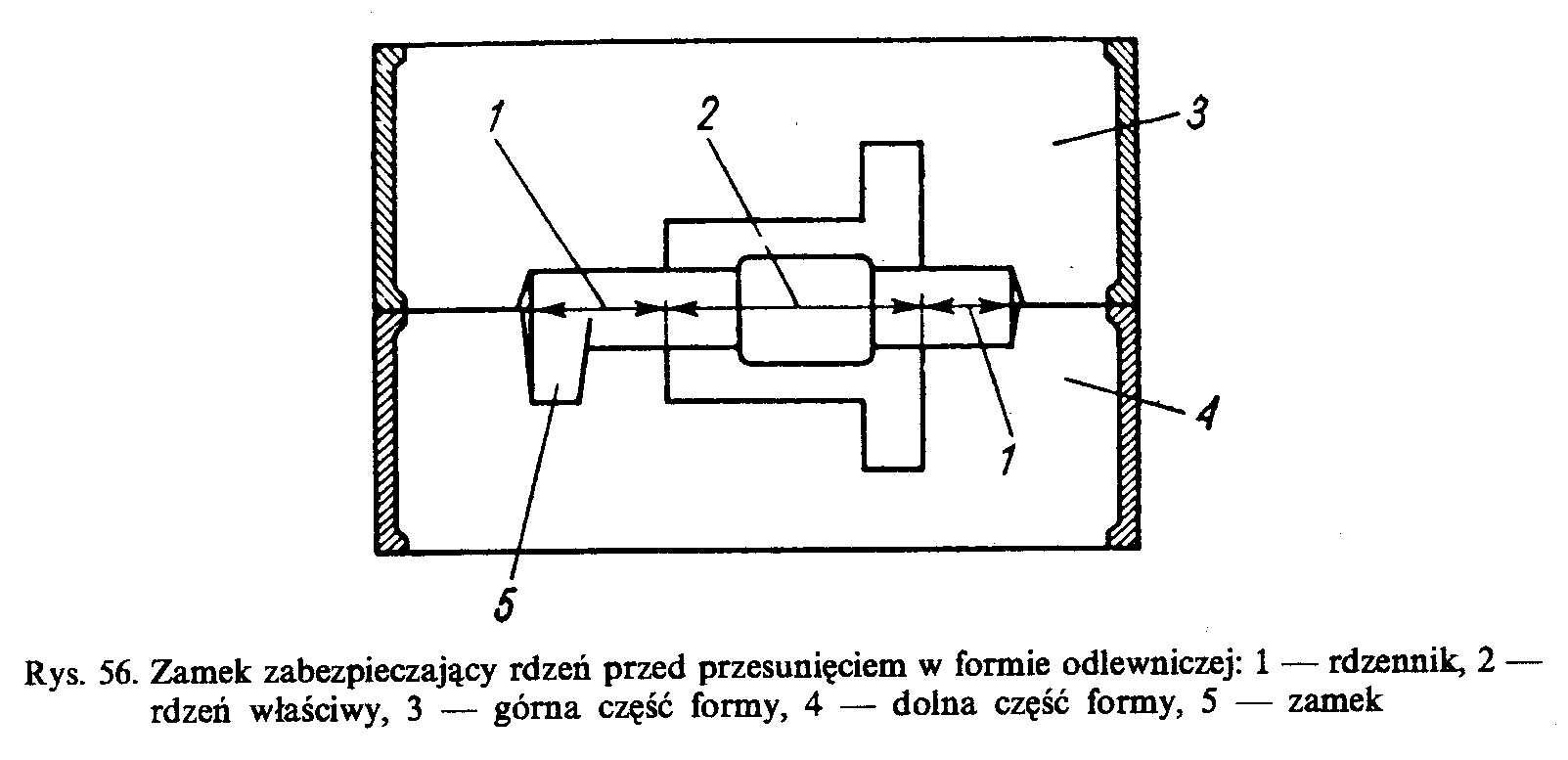

Rdzennice służą do wytwarzania rdzeni stanowiących części składowe formy odlewniczej, a odwzorowujące wewnętrzne kształty odlewu. Rdzennice wytwarzane są w kształtach zapewniającym im niezbędną wytrzymałość.

Rdzennice dzielą się na: skrzynkowe, ramowe zwykłe i z obejmą, w pancerzu i uproszczone oraz wzorniki. Wewnętrzne kształty rdzennic odpowiadają kształtom i wymiarom tych części odlewu, które odtwarzały będą rdzenie. Rdzenie ustawiane są w formie w gniazdach rdzennika, odtwarzanych przez znaki rdzeniowe, których kształt i znaki rdzeniowe zależą od wielkości rdzenia. Rdzenniki powinny zapewniać prawidłowe i trwałe ustawienie rdzeni w formie. W produkcji seryjnej stosuje się najczęściej rdzenie wykonane najczęściej ze stopów aluminium. Odznaczają się one dużą różnorodnością kształtów, dokładnością, cienkimi ściankami, wzmacnianymi odpowiednim ożebrowaniem. Rdzennice te są lekkie i łatwe w obsłudze.

7. Oprzyrządowanie modelowe z tworzyw sztucznych.

Najczęściej wykonywane jest jako laminat - tkanina z włókna szklanego pokrywana i utwardzana żywicą epoksydową.

Zalety: lekkie, łatwa naprawa, odporne na ścieranie, łatwość obróbki, ustalenie modeli lub rdzennic dokonuje się elem. modelowymi.

8. Klasyfikacja maszyn formierskich z punktu widzenia zagęszczania masy formierskiej.

Na formierkach z ręcznym zagęszczeniem masy operację zagęszczania wykonuje się bądź za pomocą ubijaków ręcznych, bądź też ubijaków pneumatycznych. Cechy charakterystyczne to małą wydajność, umożliwia oddzielenie modelu od formy.

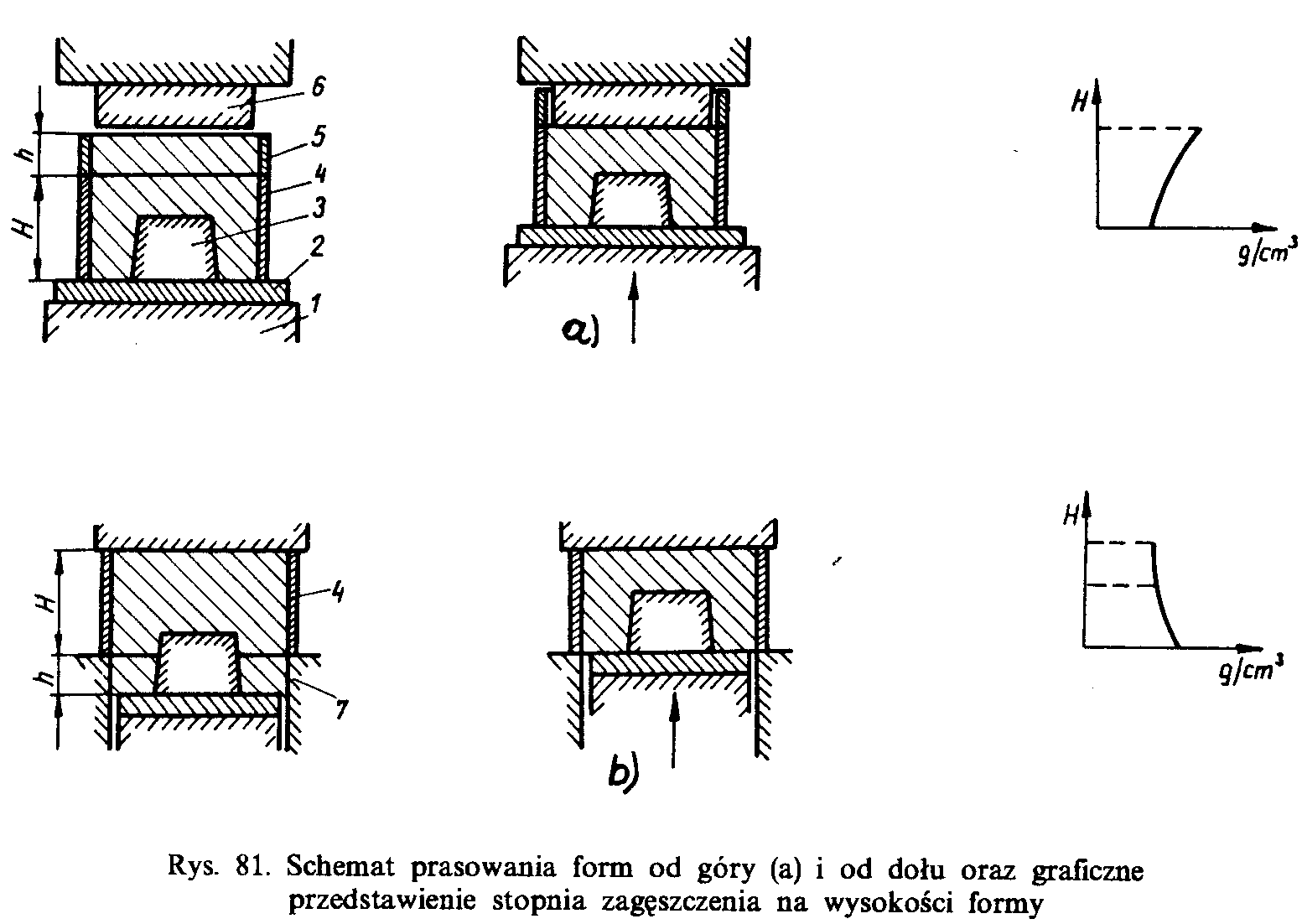

Formierki prasujące dzielimy na: prasujące od góry lub od dołu. Przy prasowaniu od góry płytę z modelem 3 zamocowuje się do stołu 1. Na płycie 2 ustawia się skrzynkę formierską 4 z nadstawką w postaci ramki i napełnia masą formierską. Stół l wraz ze skrzynką podnosi się do góry, a wtedy stempel 6, wchodząc w głąb ramki 5, zagęszcza masę formierską. Prasowanie kończy się, kiedy masa formierska znajdująca się w ramce zostanie wciśnięta do skrzynki formierskiej. Wysokość stempla prasującego 6 i ramki 5 jest jednakowa. Przy prasowaniu od dołu rolę ramki nadstawnej na skrzynkę formierską odgrywa wrębienie w nieruchomym

stole 7. W porównaniu z prasowaniem od góry prasowanie od dołu zapewnia większe zagęszczenie masy przy modelu, co jest korzystniejsze.

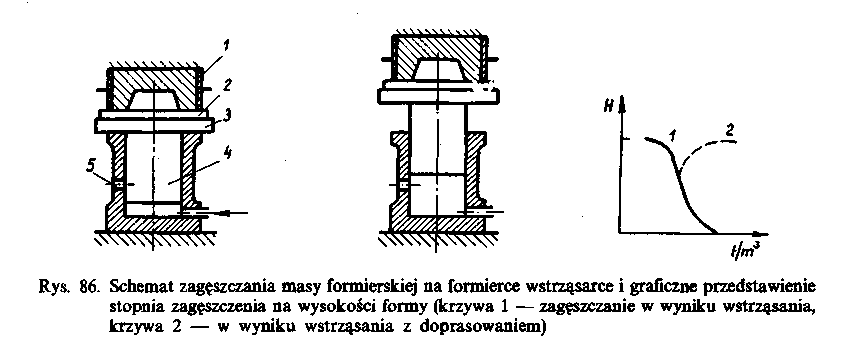

Formierki wstrząsarki. Stół formierski 3, do którego przymocowana jest płyta modelowa 2 wraz ze skrzynką formierską l zapełnioną masą formierską, napędzany sprężonym powietrzem podnosi się na określoną wysokość i kiedy tłok 4 podniesie się na wysokość otworu 5, sprężone powietrze uchodzi na zewnątrz, a stół szybko opada i uderza o podstawę maszyny. Wywołane w ten sposób wstrząsy powodują zagęszczenie masy. Górne warstwy masy ulegają znacznie słabszemu zagęszczeniu od dolnych. Z tych też względów stosuje się b. często dodatkowe zagęszczenie tych warstw przez doprasowanie.

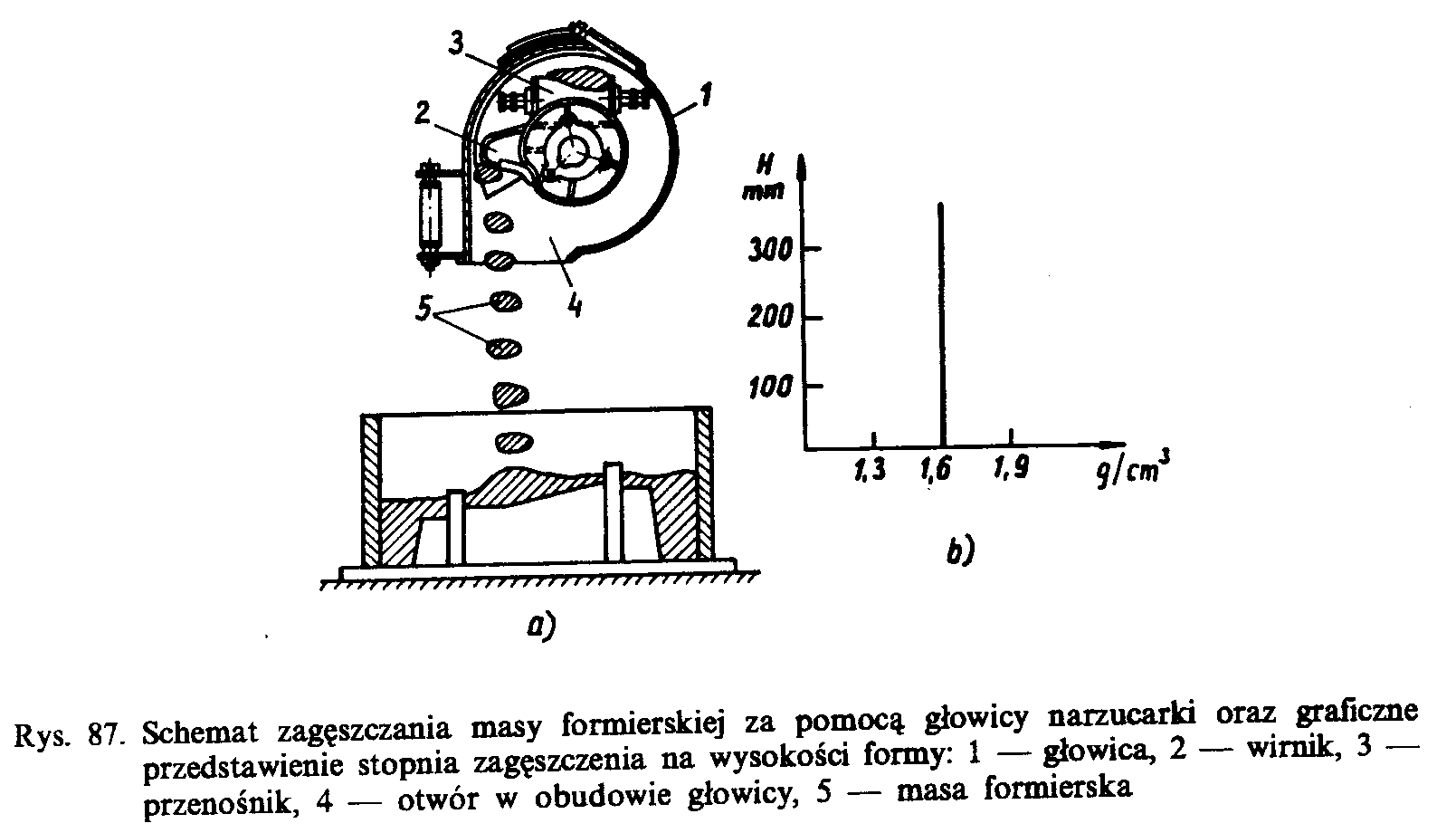

Narzucarki zapewniają najbardziej równomierne zagęszczenie masy formierskiej. Pozwalają jednak tylko na zmechanizowanie zapełniania i zagęszczania masy, natomiast wyjmowanie modelu z formy odbywa się ręcznie. Najważniejszą częścią narzucarki jest jej głowica. Masa dostarczana do głowicy narzucarki z przenośnika 3, wyrzucana porcjami 5 z dużą siłą przez łopatki wirnika, obracającego się z prędkością ok. 1500 obr/min, poprzez otwór 4 skierowana zostaje do skrzynki formierskiej.

Nadmuchiwarki znajdujące zastosowanie, podobnie jak i narzucarki, do wykonywania form i rdzeni, zagęszczają masę w wyniku jej wdmuchiwania do skrzynki formierskiej lub rdzennicy pod wysokim ciśnieniem. Sprężone powietrze wprowadzone do zbiornika z masą, wdmuchuje przez otwory w płycie masę formierską lub rdzeniową do skrzynki i zagęszcza ją, a samo uchodzi przez otwory.

Wstrzeliwarki są odmianą nadmuchiwarek, które zagęszczają masę błyskawicznym jej przemieszczeniem pod ciśnieniem powietrza ze zbiornika wstrzeliwarki przez stożkowe otwory wydmuchowe do skrzynki lub rdzennicy.

9. Klasyfikacja formierek z punktu widzenia usuwania modelu z formy.

10. Formowanie w rdzennicach.

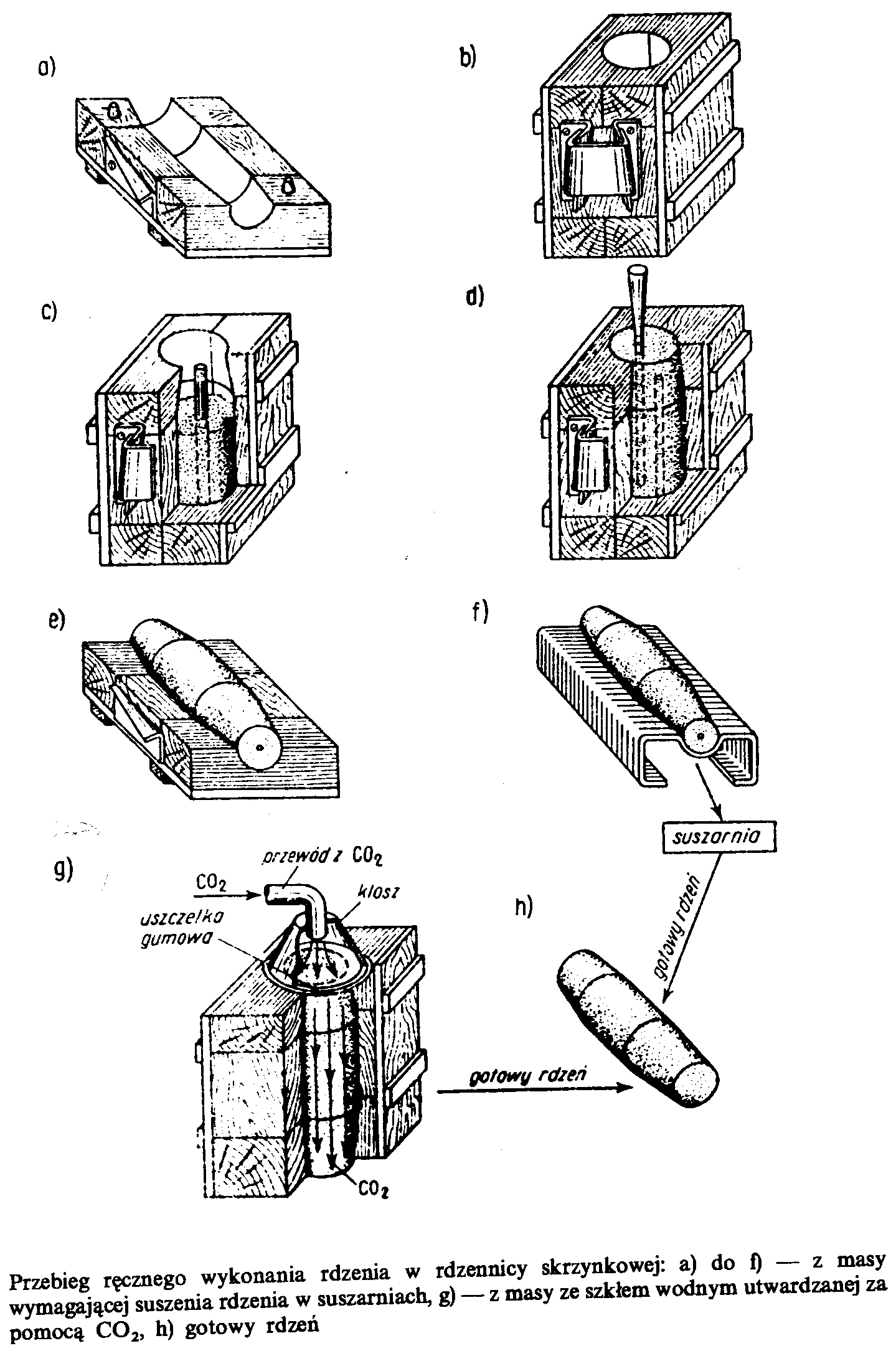

Rdzenie, będące częścią składową formy, wykonuje się w rdzennicach drewnianych i metalowych, ręcznie lub maszynowo. Rdzenie o złożonej konstrukcji wykonuje się w częściach i skleja. Wymiary i kształt rdzeni sprawdza się za pomocą specjalnych sprawdzianów. Dla wzmocnienia rdzeni stosuje się użebrowanie wzmacniające. Rdzenie, z wyjątkiem wykonywanych z mas utwardzanych chemicznie poddaje się suszeniu.

Przebieg procesu ręcznego wykonania rdzenia jest następujący: połówki rdzennicy czyści się, składa, ściąga klamrami i ustawia w pozycji pionowej. Po zapełnieniu rdzennicy masą rdzeniową zagęszcza się ją wraz z jednoczesnym wstawieniem wzmocnienia w postaci drutu stalowego, wykonuje kanał odpowietrzający za pomocą nakuwaka i zgarnia nadmiar masy. Po lekkim ostukaniu drewnianym młotkiem rdzennicy i jej rozłożeniu, rdzeń pozostaje w jednej z połówek. Następnie rdzeń wyciąga się i na podkładce kieruje do suszarni.

Zamiast suszenia, szeroko stosuje się masę ze szkłem wodnym, która w czasie przedmuchiwania rdzenia CO2 powoduje jego utwardzanie w ciągu kilku sekund. Po rozłożeniu rdzennicy uzyskuje się gotowy rdzeń. Proces ten stosuje się również do utwardzania form odlewniczych.

Rdzenie przed wstawieniem do formy odlewniczej poddaje się wykańczaniu, kontroli, naprawie i przeważnie pokrywa pokryciami ochronnymi zwiększającymi ich ogniotrwałość i odporność na przypalanie się.

Maszynowe wytwarzanie rdzeni w zasadzie nie różni się od maszynowego wykonywania form. Stosuje się do tego celu te same sposoby zagęszczania masy. Do formowania rdzeni najczęściej stosuje się wstrząsarki, narzucarki, nadmuchiwarki i wstrzeliwarki.

11. Układy wlewowe i nadlewy

Układem wlewowym nazywamy zespół kanałów, wnęk i innych elementów formy, przeznaczonych do doprowadzenia ciekłego metalu do wnęki formy, oraz zatrzymanie zanieczyszczeń niemetalowych.

Podstawowe zadania UW:

Dla żeliwa najważniejsze znaczenie ma punkt dotyczący niedopuszczenia żużla do wnęki formy.

Żeliwo szare, charakteryzujące się małym skurczem, doprowadza się do ścianek cieńszych, w takim przypadku szybkość krzepnięcia i stygnięcia cienkich i grubych przekrojów wyrównuje się oraz zmniejsza się możliwość powstania naprężeń.

Najbardziej rozpowszechnione w praktyce jest doprowadzenie metalu do odlewu w miejsce podziału.

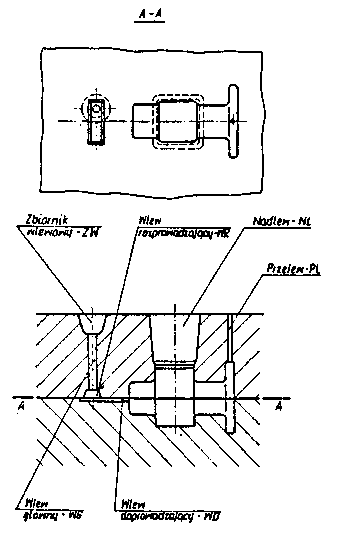

Elementy układu wlewowego

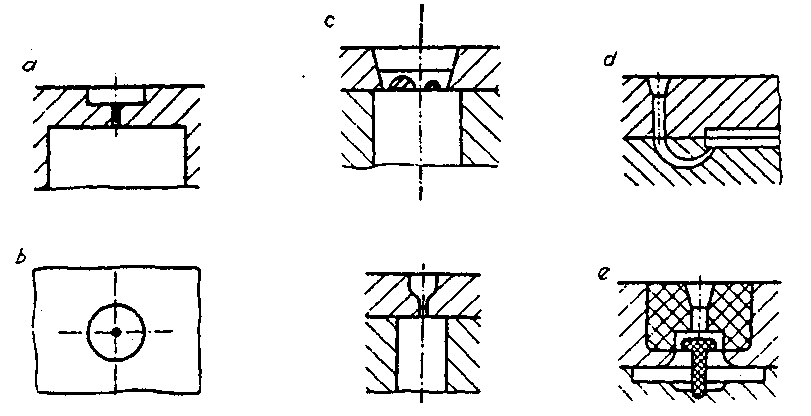

Normalny UW (rys.) składa się ze zbiornika wlewowego ZW, do którego wlewa się ciekły metal z kadzi, wlewu głównego WG, łączącego zbiornik wlewowy z pozostałymi elementami układu wlewowego, wlewu rozprowadzającego WR, wpływający do niego ciekły metal jest rozprowadzany do dalszych elementów układu, wlewów doprowadzających WD, z których ciekły metal jest doprowadzany do wnęki formy i z przelewu PL do odprowadzenia gazów z formy, wyprowadzenia zanieczyszczeń niemetalowych oraz oceny stopnia zapełnienia formy metalem. Poza elementami układu wlewowego stosuje się nadlewy NL, zaliczane do naddatków technologicznych. W ZW lub innych elementach UW, w celu zatrzymania zanieczyszczeń niemetalicznych umieszcza się filtry wykonane z masy ceramicznej, posiadające szereg otworów, przez które przepływa metal.

Rodzaje zbiorników wlewowych: a - czaszowy, b - stożkowy, c - lejkowy

Rodzaje wlewów doprowadzających: a - ołówkowy, b - deszczowy, c - widełkowy, d - rożkowy, e - pierścieniowy

Najczęściej stosuje się WG okrągłe, w postaci odwróconego stożka ściętego lub rzadziej prostokątne. Natomiast WR wykonuje się o przekroju trapezowym. WD, mogą być wykonywane o przekroju niskiego lub wysokiego trapezu, trójkątnym, półokrągłym i okrągłym.

Rodzaje układów wlewowych

12. Obliczanie układów wlewowych

Przy obliczaniu układów wlewowych należy pamiętać, że:

δ - średnia grubość ścianek odlewu,

Q - (G) masa odlewu,

S - wsp. poprawk. uwzgl. opór ścianek formy, zależy od wielkości odlewu:

odlewy o masie do 1 t - S = 1,4 - 1,6

odlewy o masie 1 - 10 t - S = 1,6 - 1,9

odlewy o masie 10 - 50 t - S = 1,9 - 2,3

dla żeliwa gdzie

μ - sprawność hydrauliczna formy

|

μ |

|||

Rodzaj odlewu |

Rodzaj formy |

mała |

średnia |

duża |

Odlew żeliwny |

Wilgotna |

0,35 |

0,42 |

0,5 |

|

Sucha |

0,41 |

0,48 |

0,6 |

Przekrój formy z doprowadzeniem metalu na wysokości granicy podziału formy (do obliczenia Hśr)

Fb - przekr. belki rozprowadzającej

Fg - przekrój wlewu głównego

Projektując UW można w pewnym stopniu regulować rozkład temperatur w całym odlewie.

2 procesy krzepnięcia:

kierunkowe - stosow. dla odlewów o dużym skurczu np. stopy Al., Cu; metal doprowadza się do najgrubszych elementów (nadlewy) , a krzepnie on od elem. najbardziej oddalonych do UW i na końcu w nadlewach, gdzie powstają jamy skurczowe

13. Rodzaje mas formierskich.

Masą formierską lub rdzeniową nazywamy mieszaninę podstawowych i pomocniczych materiałów formierskich, z wodą lub inną cieczą przy zachowaniu odpowiednich proporcji, przygotowanych według określonego sposobu i przeznaczenia.

Składniki masy formierskiej:

Rodzaje mas formierskich:

14. Podstawowe materiały formierskie.

Piaski formierskie. Do podstawowych materiałów formierskich zaliczamy przede wszystkim piaski kwarcowe (ziarna kwarcu SiO2 o wymiarach 0,02 - 2,3 mm) oraz stosowane w szczególnych przypadkach: chromit, cyrkon, szamot, magnezyt prażony, chromitomagnezyt, silimanit, oliwin, korund naturalny lub sztuczny, andaluzyt, cyjanit, mulit i in. Do piasków zalicza się materiał, którego osnowa piaskowa wynosi powyżej 50% masy. Pozostałą część materiału stanowić mogą łyszczki miki i chloryty oraz takie minerały jak skalenie, związki żelaza, węglany i in., obniżające ognioodporność mas formierskich i sprzyjające powstawaniu takich wad odlewów jak pęcherze, przypalenia, porowatość powierzchni, strupy itp.

O właściwościach mas formierskich, poza składem mineralnym i chemicznym, decydują kształt, wielkość i jednorodność ziarn oraz sposób przygotowania masy, ilości i jakości środków wiążących, itp. Z uwagi na właściwości mas najkorzystniejszy jest kształt okrągły i gładka powierzchnia ziarn piasku. Osnowa piasku składa się z ziarn o różnej wielkości.

Materiały wiążące. Składniki mas formierskich wprowadzone w celu nadania im odpowiednich właściwości wytrzymałościowych nazywamy materiałami wiążącymi. Najszersze zastosowanie znajdują gliny formierskie, występujące w postaci licznych skał osadowych i zawierające powyżej 50% lepiszcza. Resztę do 100% stanowi nie wiążąca osnowa piaskowa, np. pył kwarcowy. Oprócz glin do najważniejszych nieorganicznych materiałów wiążących należą: cement, gips oraz wapno hydratyzowane. Materiały organiczne i nieorganiczne naturalne lub sztuczne o właściwościach wiążących odgrywają szczególnie ważną rolę w produkcji rdzeni. Dzielą się, w zależności od sposobu wiązania, na 3 grupy:

Pomocnicze materiały formierskie. Do materiałów pomocniczych zalicza się dodatki wprowadzone do mas formierskich lub rdzeniowych w celu poprawy ich właściwości odlewniczych jak i wytrzymałościowych.

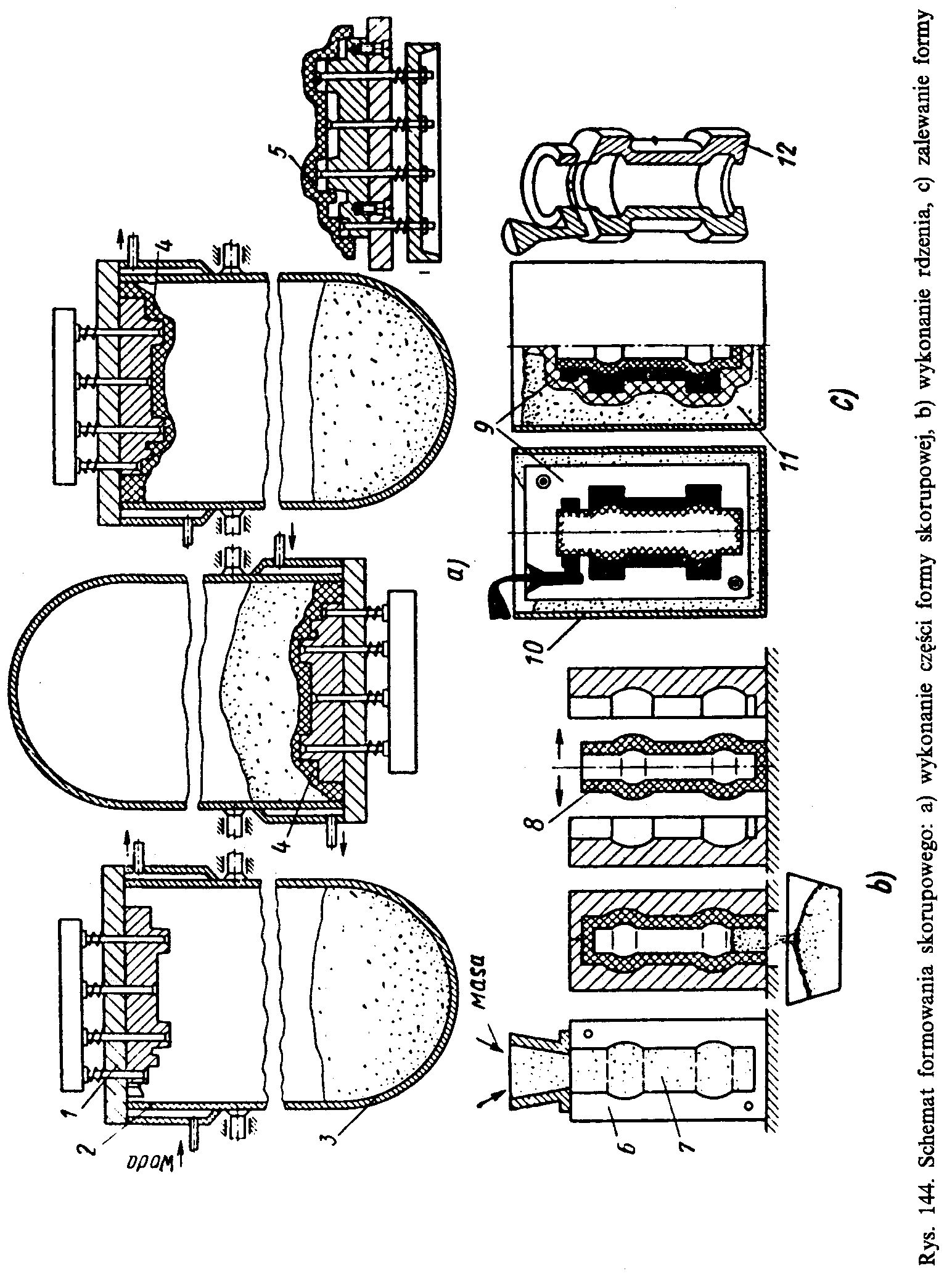

15. Formowanie skorupkowe.

Metodę tą stosuje się zarówno do wytwarzania form jak i rdzeni. Masa formierska składa się z drobnoziarnistego, płukanego piasku kwarcowego i sproszkowanej żywicy fenolowej w ilości 4 - 8% jako spoiwa. Żywice tego typu nie ulegają same polimeryzacji, dlatego stosuje się je z dodatkiem utwardzacza np. utropiny w ilości 10 - 12%.

Tak przygotowana masa formierska w normalnych warunkach nie ulega wiązaniu (utwardzaniu). Dopiero podczas ogrzewania do temp. 10 - 120OC żywica w obecności urotropiny mięknie, przyjmując postać kleistą, a przy dalszym ogrzewaniu do

200-250OC ulega nieodwracalnemu utwardzeniu, w wyniku czego jej wytrzymałość znacznie wzrasta i zostaje zachowana także po ochłodzeniu.

Masa przygotowana w postaci wyż. wym. mieszaniny wykazuje skłonność do segregacji mechanicznej. Aby tego uniknąć stosuje się tzw. piaski powlekane żywicą syntetyczną, które różnią się od wyżej omówionej masy tym, że w normalnej temperaturze nie występuje faza ciekła, lecz ziarna piasku zostają powleczone (otoczone) cienką błoną twardej żywicy.

Istnieją dwa sposoby powlekania piasku żywicą syntetyczną: na zimno i na gorąco.

Stosowane są dwie metody wykonywania form skorupowych:

— proces C, opracowany przez L Croninga 1944 r.,

— proces D, opracowany przez H. Dieterta 1953 r.

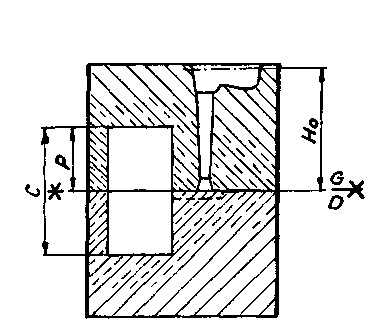

W procesie C (rys. 144) płytę modelową l podgrzewa się do temperatury 220-300OC i na jej część roboczą nanosi się za pomocą rozpylacza oddzielacz (olej, wosk), zabezpieczający przed przywieraniem formy do płyty. Gorącą płytę obraca się o 180°C i zamocowuje do zbiornika 12 z masą skorupową 3. Płytę wraz ze zbiornikiem obraca się do jej położenia wyjściowego, masy skorupowa swobodnie opada na gorącą płytę modelową. Przylegająca do płyty modelowej masa po 15-25 s ogrzewa się do temperatury topnienia żywicy na głębokość 6-10 mm, tworząc warstwę masy 4 przylegającą do płyty. Po ponownym obrocie płyty ze zbiornikiem o 180° nie związana masa opada na dno zbiornika. Powstałą, półotwartą skorupę wraz z płytą modelową wprowadza się do pieca, gdzie w temperaturze300-400°C zostaje utwardzona w ciągu 50-60 s. Po wyjęciu z pieca utwardzoną część półformy zdejmuje się z płyty modelowej i skleja z drugą częścią formy.

W procesie D (rys. 145) kształt i wymiary skorupy 5 są określone w tym przypadku przestrzenią między płytą l, z przymocowanym modelem 2, a profilowaną nakładką 3. Wykonywanie części formy 5 polega na wdmuchiwaniu masy przez otwory 4 z głowicy nadmuchiwarki 6. Zarówno płyta modelowa jak i nakładka są podgrzane.

Wytwarzanie rdzeni wg metody C jest analogiczne do procesu wytwarzania części form (rys. 144). Do podgrzanej (jak płyta modelowa) skrzynki rdzeniowej 6, po naniesieniu rozdzielacza na jej powierzchnie robocze, nasypuje się masę skorupową 7 i po 15-20 s, wysypuje się resztę masy. Przy następnym ogrzaniu rdzennicy warstwa tworząca rdzeń twardnieje. Po rozwarciu rdzennicy, rdzeń wyjmuje się i montuje w formie odlewniczej. Zarówno modele, płyty, jak i rdzennice wykonuje się z żeliwa, rzadziej ze stali i stopów aluminium.

Do zalewania ciekłym metalem, części form skorupowych łączy się za pomocą szybko twardniejącego kleju.

Dla dokładnego złożenia dwu części form w jednej z nich odformowuje się wgłębienia, a w drugiej występy. Gotowe formy skorupowe ustawia się w metalowych skrzynkach, obsypuje suchym piaskiem i zalewa się ciekłym metalem. Zastosowanie drobnoziarnistych piasków prowadzi do uzyskania gładkiej roboczej powierzchni form skorupowych i rdzeni.

Formy skorupowe charakteryzują się dostateczną wytrzymałością i sztywnością w okresie zalewania i krzepnięcia stopu. W miarę przegrzewania forma rozsypuje się, co zapewnia swobodny skurcz odlewów. Formowanie skorupowe stosuje się do wytwarzania cienkościennych odlewów o wysokiej dokładności wymiarowej i gładkości powierzchni, np. użebrowane cylindry, wały korbowe do silników samochodowych i in.

Rdzenie skorupowe stosuje się w formach skorupowych, piaskowych, w kokilach dla odwzorowania złożonych kształtów odlewów aluminiowych i z żeliwa sferoidalnego.

Proces wytwarzania form i rdzeni skorupowych może być całkowicie zautomatyzowany.

16. Odlewanie wg metody wytapianych modeli

Najstarszą metodą wykonywania odlewów precyzyjnych jest metoda wytapiania modeli. Stosowana jest ona najczęściej do odlewania małych dokładnych przedmiotów, jak np. części maszyn do liczenia, maszyn do pisania, narzędzi chirurgicznych, maszyn do szycia, wykonywanych ze stopów żelaza i metali nieżelaznych oraz ze stopów specjalnych jak łopatki turbin gazowych i narzędzia skrawające.

Metoda ta polega na zastosowaniu modeli oraz form nadających się tylko do jednorazowego użycia. Forma wykonana z materiału ceramicznego jest nie dzielona. Modele i części układów wlewowych wykonuje się z niskotopliwych mieszanek modelowych, przeważnie z mieszaniny parafiny i stearyny z dodatkiem cerezyny, kalafonii, wosku pszczelego itp. Do wykonywania modeli w metodzie tej służą tzw. matryce, które sporządza się z różnych tworzyw.

Do produkcji jednostkowej i małoseryjnej stosuje się matryce wykonane z tworzyw niemetalowych, jak np. gips, cement, żywica epoksydowa, guma. W produkcji seryjnej i masowej znajdują zastosowanie matryce metalowe wykonane ze stali lub stopów aluminium.

Modele wykonywane są przez napełnianie matryc mieszanką modelową pod ciśnieniem 0,1-84,0 MPa. Do napełniania matryc masą modelową stosuje się prasy pneumatyczne, hydrauliczne lub urządzenia wtryskowe.

Formę wykonuje się z masy ceramicznej, której osnowę stanowi sproszkowany płukany i wyrażony w temperaturze 1000°C kwarc, szamot, cyrkon, magnezyt itp. Najbardziej rozpowszechniony jest kwarc.

Spoiwem są roztwory na krzemianie etylu lub na szkle wodnym.

Masa ceramiczna do wykonywania formy jest zawiesiną pyłu kwarcowego w roztworze zhydrolizowanego krzemianu etylu lub w wodnym roztworze szkła wodnego.

W zależności od kształtu, wymiaru i masy produkowanych odlewów, na zestaw modelowy nanosi się 3,4 lub 5 warstw masy ceramicznej o grubości 0,3-0,7 mm każda. Nakładanie powłoki na powierzchnię zestawów modelowych następuje poprzez ich zanurzanie w masie ceramicznej. W celu zwiększenia podatności każdą warstwę po jej naniesieniu na posypuje się gruboziarnistym piaskiem kwarcowym. W przypadku stosowania masy ze szkłem wodnym jej utwardzanie następuje przez zanurzenie w 20% roztworze chlorku amonowego po 10-15 min. Wytapianie modeli z formy ceramicznej odbywa się w gorącej wodzie (80-85°C), parze lub gorącym powietrzu w czasie 5-15 min. lub w suszarni elektrycznej w temperaturze 90-l50°C. Formy poddaje się suszeniu (100°C - 2 godz. + 200°C - 2 godz.). Następnie formy umieszcza się w pojemnikach blaszanych, obsypuje piaskiem kwarcowym lub szamotem i wypala w piecu, w temp. 900-1000°C. Po wypaleniu można je zalewać w temp. 500-700°C. Podczas wypalania form na ich powierzchniach wewnętrznych powstaje siatka mikropęknięć, przez co forma uzyskuje wymaganą przepuszczalność i odporność na zmiany dylatacyjne.

Przebieg procesu odlewania wg metody wytapianych modeli: strona lewa — odlewanie w formach obsypywanych w skrzynkach masą wypełniającą, strona prawa — odlewanie w formach samonośnych, środek — operacje wspólne dla obu procesów

wykonanie modelu

montaż modeli na wlewie głównym

tworzenie powłoki ceramicznej przez zanurzenie

obsypywanie powłoki piaskiem

formy zasypywane masą wypełniającą

zasypywanie formy masą w skrzynce

wytopienie modeli

zalanie ciekłym metalem

uwolnienie zestawu odlewów z formy

formy samonośne

tworzenie powłoki samonośnej

wytapianie modeli

zalewanie ciekłym metalem

uwolnienie zestawu odlewów z formy

odcinanie odlewów od wlewu głównego

oczyszczenie i wykończenie odlewu

17. Odlewanie kokilowe.

Jest to proces wytwarzania odlewów w formach metalowych zwanych kokilami.

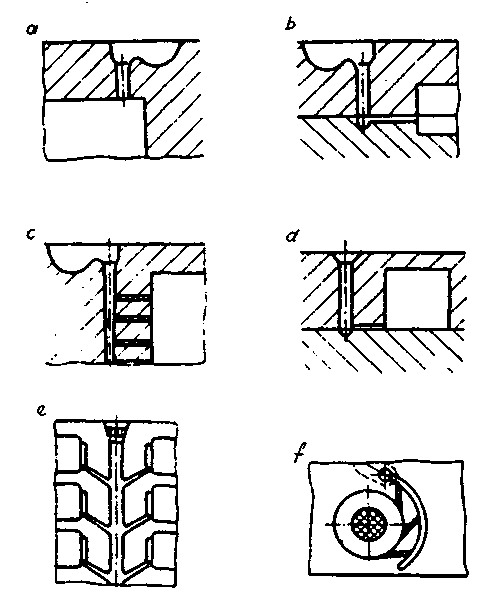

Kokile wykonuje się przede wszystkim z żeliwa (rzadziej ze staliwa czy stopów Al.). Przed zalaniem kokile ogrzewa się do temp. 200 - 300OC, a jej wewnętrzną powierzchnię pokrywa się ceramicznie w celu zabezpieczenia przed zbyt szybkim zużyciem. Szybkość odprowadzania ciepłą z kokili jest 3-5 razy większa niż we formach piaskowych. Intensywność chłodzenia metalu, a zarazem jego krzepnięcia reguluje się przez podgrzanie do odpowiedniej temperatury. Wybijanie odlewu z kokili następuje przy temp. rzędu 0,6-0,8 temp. solidusu danego stopu (poniżej mamy do czynienia z większym skurczem, uniemożliwiającym wyjęcie odlewu, a nawet mogącym powodować jego pękanie). Kokila odtwarza zewnętrzne kształty odlewu, zaś wewnętrzne rdzenie metalowe lub piaskowe (wykonane różnymi metodami). Przy zastosowaniu rdzeni metalowych, wieloczęściowych, najpierw po zakrzepnięciu odlewu usuwany jest środkowy klin1 , a następnie boczne części rdzenia 2 i 3.

Do cech charakterystycznych odlewania kokilowego należy:

Rozróżniamy 2 rodzaje odlewania kokilowego: grawitacyjne i pod niskimi ciśnieniami.

Grawitacyjne jest to proces polegający na wypełnianiu formy pod działaniem siły ciężkości; stosowane jest do wszystkich stopów, ale przede wszystkim do stopów Al., Cu, Zn, Mg, natomiast b. rzadko do żeliwa i staliwa.

18. Odlewanie niskociśnieniowe.

Charakteryzuje się ono tym, że metal wypełnia wnękę formy pod niskim ciśnieniem - do 0,2 MPa; stosuje się praktycznie do stopów met. nieżelaznych lekkich.

Przebieg procesu. Kokila 7 z rdzeniem piaskowym 8 umieszczona jest na pokrywie tygla l pieca grzewczego 3. Wnęka kokili połączona jest z ciekłym metalem w tyglu przez układ wlewowy 6 i tuleję wlewową 5 za pomocą rury wlewowej 2 osadzonej w główce 4, zamocowanej w pokrywie. Doprowadzając do wnętrza tygla przewodem 10 powietrze pod niskim ciśnieniem uzyskuje się podniesienie ciekłego metalu w rurze wlewowej i dalej przez układ wlewowy, doprowadzając do wypełnienia nim wnęki kokili. Powietrze z wnęki kokili wypychane jest przez podnoszący się metal poprzez szczeliny 9.

Po dojściu metalu do układu wlewowego kokili, impuls elektryczny ze stycznika 11 uruchamia zawór pneumatyczny, który powoduje zwiększenie ciśnienia w tyglu pieca. Po zapełnieniu kokili stycznik elektryczny 12 daje impuls do zaprzestania wzrostu ciśnienia i utrzymania go na stałym poziomie. Po zakrzepnięciu metalu w odlewie wyłącznik czasowy przerywa działanie ciśnienia, wskutek czego ciekły metal opada do normalnego poziomu. Po otwarciu kokili i wyjęciu odlewu następuje powtórzenie całego cyklu.

W metodzie tej zalewanie i krzepnięcie odlewów odbywa się pod ciśnieniem, a rolę zasilaczy (nadlewów) spełnia ciekły metal znajdujący się w rurze wlewowej. Nadlewy, jakie stosuje się przy odlewaniu grawitacyjnym są przy tej metodzie zbędne, co zapewnia znaczne oszczędności metalu.

Zastosowanie: do odlewania różnych części motoryzacyjnych ze stopów aluminium i magnezu, szczególnie odlewów cienko ściennych, względnie mających tylko miejscowe zgrubienia.

Zalety: - duża oszczędność metalu na układach wlewowych;

19. 20. 21. Odlewanie pod ciśnieniem na maszynach z gorącą komorą.

Odlewanie ciśnieniowe należy do najbardziej ekonomicznych metod odlewania. W metodzie tej metal w stanie ciekłym wtłaczany jest do formy metalowej pod wysokimi ciśnieniami (2-350 MPa). Czas wypełniania wnęki formy przy odlewaniu odlewów o skomplikowanym kształcie i cienkich ściankach powinien być jak najkrótszy.

Przy odlewaniu ciśnieniowym należy stosować odpowiednie zbieżności i pochylenia ścian odlewów, które zależą od kształtu odlewu, rodzaju stopu, wielkości powierzchni odlewu, grubości ścian oraz długości rdzenia. Przejścia pomiędzy cieńszymi, a grubszymi częściami odlewu winny być odpowiednio zaokrąglone.

Forma do odlewania ciśnieniowego w najprostszej konstrukcji składa się z 2 płyt będących negatywem odlewu. Formy do odlewania ciśnieniowego muszą mieć specjalną konstrukcję oraz odpowiednią wytrzymałość, np. wlew do formy powinien być tak zaprojektowany, aby metal wypełniał jednocześnie jak największą jej powierzchnię (wlew cienki i długi, a nie punktowy jak we formach piaskowych) oraz był łatwo usuwalny, nie stosuje się nadlewów, a kanały odpowietrzające muszą skłądać się z 2 części, które jednocześnie odprowadzają gazy i zapobiegają przed wypłynięciem gorącego metalu na zewnątrz . Wewnątrz takiej formy na jednej ze ścianek nanosi się specjalne znaki (w kształcie kratki), które właściwie odwzorowane świadczą o właściwym wykonaniu odlewu. Zużycie formy ciśnieniowej jest nierównomierne i największe występuje w miejscu, które ma bezpośredni kontakt z najgorętszym metalem wtaczanym pod wysokim ciśnieniem (ukł. wlewowy) oraz w tych miejscach, które po zalaniu całkowicie są otoczone gorącym metalem np. rdzenie. Mamy tam do czynienia z pęknięciami zmęczeniowymi termicznymi, objawiającymi się drobną pajęczynką, pęknięć odwzorowywaną w odlewanych elementach.

Najistotniejszą częścią maszyny do odlewania ciśnieniowego jest komora.

Maszyny gorącokomorowe (rys. c). Stały cylinder z komorą ciśnienia 2 zanurzony jest w ciekłym metalu w tyglu pieca l, który jest częścią składową maszyny. Cylinder i komora ciśnienia są połączone z tyglem poprzez otwory 5, tak, że ciekły metal wypełnia przestrzeń komory 2. Tłok 3 maszyny, przesuwając się w dół, wywiera ciśnienie na ciekły metal, który kanałem 6 przez wlew 7 wypełnia wnękę formy, odtwarzając odlew.

W maszynach beztłokowych ciśnienie na ciekły metal wywierane jest bezpośrednio za pomocą sprężonego powietrza (rys. d). Do tygla l z ciekłym metalem doprowadza się poprzez zawór 2 powietrze lub gaz obojętny pod ciśnieniem, które wtłacza ciekły metal kanałem 3 do wnęki formy 4.

Maszyny z zimną komorą - ciekły metal znajduje się poza maszyną w piecu podgrzewczym, przy czym mogą to być maszyny z poziomą komorą ciśnienia (rys. a) lub z pionową komorą ciśnienia (rys. b).

W maszynie z poziomą komorą forma składa się z części nieruchomej l i ruchomej 2. Formy ciśnieniowe chłodzone są wodą przepływającą kanałami 5. Rdzenie 6 zamocowane w ruchomej części formy, wykonywane z metalu, służące do odwzorowania wewnętrznych powierzchni i otworów, z zasady. Do wypchnięcia odlewu z formy służą wypychacze 7. Do zamkniętego układu, do cylindra 9 zwanego komorą prasowania, poprzez otwór 10 wlewa się porcję metalu i włącza mechanizm prasujący. Tłok 11 przesuwając się, zamyka otwór wlewowy i wywołuje ciśnienie w komorze. Metal poprzez wlew szczelinowy wypełnia wnękę formy ciśnieniowej i krzepnie.

Po zakrzepnięciu odlewu 14, ruchoma część formy 2 odsuwa się, tłok cofa się do położenia wyjściowego i odlew zostaje wypchnięty z nieruchomej części formy za pomocą wypychaczy 7. Formę ciśnieniową przedmuchuje się powietrzem i powtarza proces.

W maszynie z pionową komorą konstrukcja formy ciśnieniowej jest analogiczna jak w maszynie ciśnieniowej z poziomą komorą ciśnienia. Tłok dolny 4 zamyka połączenie wlewu z komorą ciśnienia 1. Z chwilą wywierania ciśnienia na ciekły metal 3 wlany do komory ciśnienia l przez tłok prasujący 2, otwiera się wlew 5 i metal wypełnia wnękę formy. Po zakrzepnięciu odlewu tłok

dolny 4, powracając do stanu wyjściowego, obcina zakrzepniętą w komorze część metalu w postaci krążka i usuwa go z komory ciśnienia 1.

7. ODLEWANIE ODŚRODKOWE

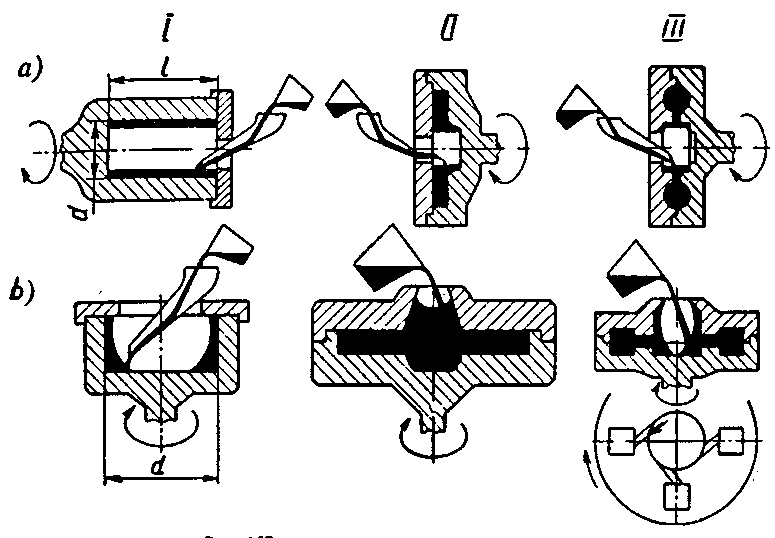

Odlewanie odśrodkowe, zwane również odlewaniem w formach wirujących, polega na wykorzystaniu siły odśrodkowej do odwzorowywania wewnętrznej swobodnej powierzchni odlewu lub dla zwiększenia ciśnienia w krzepnącym odlewie i uzyskania przez niego zwartej budowy (odlewanie pod ciśnieniem odśrodkowym).

Trzy odmiany odlewania odśrodkowego (rys.), dla każdej odmiany oś obrotu może być pozioma, pionowa lub pod kątem. Najbardziej rozpowszechniona jest odmiana, przy której uzyskuje się wewnętrzne powierzchnie cylindryczne odlewu bez rdzenia. Maszyny z poziomą osią obrotu stosuje się do odlewania cylindrycznych odlewów. Maszyny z pionową osią obrotu stosuje się do odlewania niewysokich odlewów o zróżnicowanej grubości ścianek. Uzyskiwane przy tej metodzie wewnętrzne powierzchnie odlewu przyjmują kształt paraboloidy obrotowej.

Odmiany II i III (nie odwzorowuje się wewnętrznych wolnych powierzchni odlewu), stosuje się dla zapewnienia podwyższonej gęstości i wysokiej szczelności oraz dla dokładnego odwzorowania przez formę cienkich ścianek odlewów. W procesie odlewania odśrodkowego występuje kształtowanie się odlewu pod względem geometrycznym i strukturalnym pod wpływem złożonych sił, co powoduje powstawanie wielu zjawisk hydrostatycznych i dynamicznych oraz cieplnych. Ciekły metal wprowadzony do wirującej formy ochładzany jest z dwóch stron: od strony zewnętrznej — oddaje ciepło formie, oraz od strony wewnętrznej — powietrzu. Na skutek wolniejszego odprowadzania ciepła od wewnętrznej strony odlewu swobodna wewnętrzna warstwa przypowierzchniowa może pozostawać w stanie ciekłym do ostatniego momentu i zasilać krzepnące kolejne warstwy odlewu.

W momencie wypełnienia wirującej formy ciekłym metalem na dowolnie wirującą cząsteczkę działają: siła tarcia, ciężkości i odśrodkowa. Odlewy wytwarzane metodą odśrodkową odznaczają się wysoką dokładnością wymiarową.

Formy do odlewania odśrodkowego (poza formami piaskowymi) wykonuje się najczęściej z żeliwa szarego oraz ze stali węglowej i stopowej w postaci tulei jedno- lub nawet trójwarstwowych, pomiędzy którymi może przepływać woda chłodząca formę. Temperatura robocza formy powinna wynosić od 200°C (odlewy grubościenne) do 500°C (np. rury żeliwne).

Metodą tą wytwarza się: tuleje, pierścienie, tuleje silników spalinowych, żebrowane tuleje cylindryczne, tuleje na pierścienie tłokowe, bębny hamulcowe, obudowy łożysk, wrzeciona, ślimaki, koła zębate, wagonowe, łańcuchowe, wirniki pomp, ale przede wszystkim rury wodociągowe i kanalizacyjne oraz wysoko jakościowe rury żeliwne, odporne na wysokie ciśnienie do 50 MPa.

Odlewanie odśrodkowe zapewnia wysoką jakość wytwarzanych odlewów, bez porowatości pęcherzy i zażużleń (wysokie właściwości mechaniczne) przy równocześnie wysokiej wydajności pracy, oszczędności metalu i możliwości łatwej automatyzacji procesu.

23. Rodzaje żeliwa.

Żeliwo jest to stop żelaza z węglem i innymi pierwiastkami, zawierający węgiel w postaci eutektyki i wydzieleń pierwotnych, przeznaczony na odlewy. W zależności od składu chemicznego i szybkości stygnięcia, powstają w układzie stabilnym wydzielenia grafitu, a w układzie niestabilnym — wydzielenia cementytu. Dla stopu podwójnego Fe—C warunki te spełniają (zgodnie z wykresem równowagi stopów Fe—C i Fe—Fe3C), stopy zawierające odpowiednio co najmniej 2,06 lub 2,03% C.

W zależności od całkowitej zawartości węgla, żeliwo można podzielić na trzy grupy:

Podstawowym czynnikiem określającym właściwości żeliwa w odlewach jest struktura osnowy oraz węgiel w postaci wolnej, (grafit).W zależności od postaci i ilości węgla występującego w strukturze żeliwa i związanej z tym barwy przełomu odlewu żeliwo podzielić można na:

Mając na uwadze postać grafitu można wyodrębnić dalsze rodzaje żeliwa:

Żeliwem stopowym nazywamy żeliwo zawierające wprowadzone specjalnie składniki stopowe (również podwyższone takie jak: Si, Mn, P czy S), powodujące zmianę jego właściwości lub składu struktury (osnowy metalowej).

Ze względu na ilość składników stopowych żeliwo dzielimy na:

24. Rodzaje stopów metali nieżelaznych

Stopy Zn są odporne na działanie wody wodociągowej (zimnej), stężonego alkoholu, benzyny, nie są natomiast odporne na działanie kwasów nieorganicznych i organicznych, silnych zasad oraz par przemysłowych.

Szerokie zastosowanie kadmu ma miejsce w stopach drukarskich, do lutowania brązów aluminiowych oraz w stopach łożyskowych.

Charakteryzują się niską temperaturą topnienia i niską twardością, są odporne na korozje, łatwe do wylewania i obróbki mechanicznej oraz wykazują niski (ok. 0,5%) skurcz, dlatego znajdują specjalne zastosowanie jako stopy łożyskowe i do wylewania panewek łożysk ślizgowych.

26. Wytapianie żeliwa w żeliwiakach

Zalety: duża sprawność cieplna (przeciwprądowa wymiana ciepła), duża wydajność godzinowa, korzystna cena paliwa.

Wady: trudności w uzyskaniu: wysokiej temperatury przegrzania żeliwa (powyżej 1500°C), dowolnego składu chemicznego (poniżej 3,0% C i powyżej 3,7% C), jego zmiany w czasie wytopu, niemożliwość przetrzymywania ciekłego metalu w piecu bez spadku temperatury i zanieczyszczenia metalu siarką (z koksu), tlenem, wodorem i in.

Żeliwiaki należą do pieców metalurgicznych szybowych eksploatowanych w ruchu ciągłym. Zachodzące podczas biegu żeliwiaka zjawiska fizykochemiczne to:

— spalanie i zagazowanie paliwa,

— zmiana składu chemicznego.

Szyb żeliwiaka jest wypełniony materiałami wsadowymi przemieszczającymi się w dół, w kierunku przeciwnym do kierunku przepływu gazów CO i CO2 (rys.). Zarówno skład chemiczny gazów, jak i temperatura zmieniająca się na wysokości żeliwiaka (od 1600-2000°C na górnym poziomie strefy spalania (nad poziomem dysz) do ok. 200-500°C na poziomie okna wsadowego).

Procesy zachodzące w żeliwiaku:

1) stopniowe ogrzewanie materiałów (strefa podgrzania) do temperatury topnienia,

2) ich stopienie (strefa topienia)

3) przegrzanie do odpowiedniej temperatury - max 1500°C (strefa przegrzania).

Temperatura przegrzania żeliwa będzie zależeć od ilości i temperatury dmuchu, zużycia koksu i jego właściwości. Dobór optymalnych czynników prowadzi do uzyskania maksymalnej temperatury przegrzania żeliwa i określonej wydajności pieca.

W wyniku bezpośredniego kontaktu ciekłego metalu z koksem następuje jego nawęglanie, nasiarczanie na skutek reakcji z żużlem (w kotlinie żeliwiaka), zaś na skutek oddziaływania utleniających gazów — wypalanie krzemu, manganu (ok. 20%) i innych pierwiastków. Stąd też wsad metalowy do żeliwiaka winien być tak obliczony, aby uwzględniał wszystkie zmiany zachodzące w procesie topnienia.

Intensyfikację procesu żeliwiakowego uzyskuje się przez zastosowanie podgrzanego dmuchu wzbogaconego w tlen, gazu ziemnego, doprowadzanego do palników umieszczonych na poziomie ponad dyszami.

Rys. 34. Żeliwiak zwykły bez zbiornika (a) i ze zbiornikiem (b): l - płaszcz z blachy stalowej o grubości 6-10 mm,

2 - wykładzina szamotowa, 3 - kształtki żeliwne, 4 - szczelina dylatacyjna, 5 - płyta podstawy, 6 - słupki, 7 - drzwiczki denne, 8 - otwór spustowy żeliwa, 9 - rynna spustowa żeliwa, 10 - otwór żużlowy, 11 - rynna żużlowa, 12 - otwór włazowy,

13 - skrzynia powietrzna, 14 - przewody dyszowe, 15 - dysze żeliwne, 16 - przepustnice, 17 - okno wsadowe.

27. Wytapianie żeliwa w piecach elektrycznych

Piece elektryczne zezwalają na łatwą regulację składu chemicznego (nawęglanie) i przegrzania żeliwa, na przetrzymywanie żeliwa w określonej temperaturze, stopień zanieczyszczenia otoczenia szkodliwymi gazami jest mały, stosunkowo niski koszt procesu. Do wytapiania żeliwa stosuje się elektryczne piece łukowe i indukcyjne. Regulację składu chemicznego uzyskuje się wprowadzając do kąpieli złom stalowy, a dla jego zwiększenia nawęglacz. Zmniejszenie zawartości węgla oraz innych składników uzyskuje się również w drodze świeżenia, polegającego na utlenieniu żużla przez wprowadzenie zgorzeliny, rudy żelaza lub na przedmuchiwaniu kąpieli czystym tlenem.

Podwyższenie zawartości składników stopowych uzyskuje się w drodze wprowadzenia odpowiednich żelazostopów (FeSi, FeMn i in.). Proces duplex polega na topienie wsadu stałego w żeliwiaku, a przegrzewanie i regulację składu chemicznego przeprowadza się w drugim piecu, najczęściej indukcyjnym. W praktyce, obok procesu duplex: żeliwiak - piec indukcyjny, znajdują zastosowanie również inne układy tego sposobu, a mianowicie: piec łukowy — piec indukcyjny tyglowy lub kanałowy piec indukcyjny tyglowy — piec kanałowy i in.

28. Nazwy i klasyfikacja wad odlewów

29. Urządzenia do zalewania formy.

Formy zalewa się ciekłym metalem w położeniu poziomym, pionowym lub ukośnym. Formę należy zalewać krótkim i mocnym strumieniem i nie dopuszczać do jego przerywania. Zbiornik wlewowy winien być przez cały czas zalewania całkowicie wypełniony metalem. Temperatura zalewania metalu winna zapewniać wypełnienie nim najcieńszych wnęk formy oraz kierunkowe krzepnięcie odlewu.

W odlewniach zautomatyzowanych formy zalewa się na przenośnikach lub stołach rolkowych. Zalewanie na przenośniku form odbywa się w ruchu, przy czym kadź przesuwa się wraz z formą. W odlewniach o okresowym przebiegu procesu produkcyjnego zalewanie form prowadzi się na specjalnie wyznaczonym miejscu. Niewielkie formy niekiedy ustawia się jedna na drugiej (rys.), pozostawiając odsłonięte zbiorniki wlewowe.

Do transportu metalu i zalewania form stosuje się, w zależności od masy odlewu i warunków odlewni, kadzie ręczne, suwnicowe lub podwieszone. Kadź wykonana z blachy stalowej wyłożona jest materiałem ogniotrwałym. Kadzie małe wykłada się cienką warstwą szamotową. Kadzie duże pokrywa się od wewnątrz izolacyjną warstwą azbestową, a następnie wykłada warstwą z ognioodpornych cegieł (kształtek).

30. Wybijanie odlewów

Wybijanie form odlewniczych w produkcji seryjnej i masowej przeprowadza się na różnego rodzaju urządzeniach, najczęściej na kratach wstrząsowych, z których po ustawieniu na nich formy, w wyniku wibracji kraty, masa zostaje wybita i po przejściu przez kratę przenośnikiem taśmowym zostaje skierowana do ponownego przerobu. Odlew zostaje skierowany do oczyszczalni, a skrzynka do stanowiska formowania.

Rdzenie z małych i prostych odlewów, łatwo wybijalne, zostają usunięte jeszcze na kracie. Najbardziej usuwalne są rdzenie z mas ze spoiwami organicznymi, trudniej z mas gliniastych i mas na szkle wodnym.

Trudnowybijalne rdzenie usuwa się z odlewu za pomocą specjalnych urządzeń pneumatycznych, działających na zasadzie wibracji. Wybijanie rdzeni z dużych odlewów (np. staliwnych i żeliwnych) prowadzi się w specjalnych komorach hydraulicznych. Odlew ustawia się na przesuwnym stole i skierowuje się na niego strumień wody (o średnicy 5-20 mm) pod ciśnieniem od 5,0 do 10,0 MPa. Równocześnie z usunięciem rdzenia następuje oczyszczenie powierzchni odlewu, zaś wypłukany piasek może być ponownie wykorzystany po odpowiednim przygotowaniu.264

31. Oczyszczanie i obróbka mechaniczna

W celu usunięcia z powierzchni odlewów przypalonego piasku i jej ulepszania, odlewy oczyszcza się w oczyszczarkach bębnowych w strumieniu piasku, śrutu i elektrochemicznie.

Odlewy umieszczone w bębnie oczyszczarki wraz z gwiazdkami z żeliwa białego (jako czyściwo), w czasie obrotu bębna ocierają się o siebie i czyściwo, w wyniku czego zostaje oddzielona od powierzchni odlewu przyżarta masa formierska. Czas oczyszczania odlewów tym sposobem wynosi od 30 min (np. odlewy żeliwne) do 90 min. (odlewy staliwne).

Stosuje się również oczyszczarki hydrauliczne, w których oczyszczanie odlewów następuje pod ciśnieniem strumienia wodnego (7,5-200 MPa), strumienia piasku lub śrutu wyrzuconego z dyszy sprężonym powietrzem. Im strumień silniejszy, tym szybciej następuje oczyszczenie odlewu i tym jest wyraźniejsze ulepszenie powierzchni odlewu.

Zastosowanie piasku i śrutu staliwnego nie nadaje się do oczyszczania odlewów ze stopów miękkich, jak np. ze stopów aluminium.

Do oczyszczania odlewów żeliwnych, staliwnych i metali nieżelaznych stosuje się zamiast oczyszczania strumieniowego, oczyszczanie rzutowe, polegające na wyrzucaniu z wirnika śrutowego piasku lub śrutu z dużą prędkością (40-75 m/s). Metoda ta znajduje zastosowanie w produkcji jednostkowej jak i masowej.

Oczyszczanie chemiczne i elektrochemiczne, które jest znacznie droższe od mechanicznego, stosuje się do usuwania przypalonej masy formierskiej z trudno dostępnych wewnętrznych powierzchni odlewu.

Przy chemicznym oczyszczaniu odlewów staliwnych podgrzewa się je i następnie zanurza w gorącej (ok. 500OC) sodzie kaustycznej (NaOH) i przetrzymuje 20-25 min. Po wyjściu pozostawia się do obcieknięcia, a następnie płucze w zimnej i gorącej wodzie. Elektrochemiczne oczyszczanie przeprowadza się również w sodzie kaustycznej w temperaturze 420-480°C. Odlewy katodą, anodą i ponownie katodą. Po takim procesie oczyszczania odlewy płucze się w zimnej i w gorącej wodzie.

Po oczyszczaniu poddaje się je obróbce mechanicznej. Proces ten sprowadza się do oddzielenia nadlewów i układów wlewowych, przelewów i zalewek w miejscu składania części form oraz w pobliżu rdzenników.

Obróbkę można prowadzić ręcznie, za pomocą młotków pneumatycznych, pił taśmowych i tarczowych, za pomocą palników acetylenowych. Obróbka ta zwana zgrubną musi być uzupełniona dodatkowo szlifowaniem powierzchni z pozostałościami z nadlewów, przelewów, układów wlewowych i zalewek.

W odlewniach przy produkcji masowej obróbkę mechaniczną przeprowadza się na wielostanowiskowych automatach.

Schematy odlewania odśrodkowego

Schemat odlewania pod ciśnieniem w maszynach: a — z zimną poziomą komorą, b — z zimną pionową komorą,

c — z gorącą pionową komorą, c — z gorącą pionową komorą ciśnienia, d — z gorącą beztłokową komorą ciśnienia

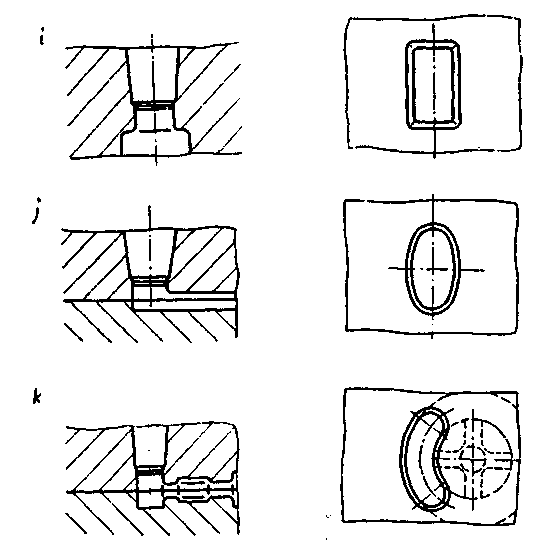

Rodzaje układów wlewowych:

a - układ wlewowy górny, b - boczny,

c - wielopoziomowy (kaskadowy),

d - dolny (syfonowy), e - ukośny, f - styczny

Rodzaje nadlewów: a - atmosferyczny,

b - ciśnieniowy, c - górny d - boczny,

e - kulisty, f - łatwo usuwalny,

g - cylindryczny, h - krawędziowy,

i - stożkowy, j - eliptyczny, k - nerkowy

Schemat układu wlewowego

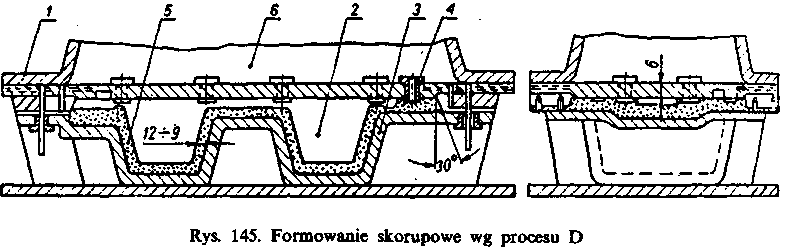

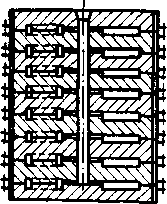

Kadzie odlewnicze dźwignicowe do zalewania form: a — bębnowa, b — syfonowa, c — zatyczkowa

Wyszukiwarka

Podobne podstrony:

Odlewnictwo sciaga 3

Odlewnictwo sciaga calosc druk1, Techniki wytwarzania

Odlewnictwo sciaga, metalurgia i odlewnictwo

odlewnictwo ściąga znak, metalurgia i odlewnictwo

Odlewnictwo sciaga, PWR - Automatyka i Robotyka W10, semestr 4, Obróbka bezubytkowa1, ODLEDNICTWO1,

odlewnictwo-ściąga, Odlewnictwo

Metalurgia, odlewnictwo-sciaga, Etapy procesu metalurgicznego: wstępna przeróbka rudy, po której otr

odlewnictwo sciaga

odlewnictwo - sciaga, metalurgia i odlewnictwo

Odlewnictwo sciaga, metalurgia i odlewnictwo

Odlewnictwo sciaga calosc, PODZIAŁ ODLEWNICTWA

Odlewnictwo sciaga 1

Odlewnictwo sciaga 6 6

Odlewnictwo sciaga 4

odlewnictwo sciaga, Mechanika i budowa maszyn, sem 3, odlewnictwo i spawalnictwo

odlewnictwo ściąga

więcej podobnych podstron