„1”PODZIAŁ ODLEWNICTWA

I. Ogólny (żeliwa, staliwa, metali niezależnych)

II. Według sposobu zalewania form (grawitacyjne, odśrodkowe, ciśnieniowe, próżniowe, wibracyjne);

III. Ze względu na rodzaj formy:

1. Nietrwała (jednorazowa): piaskowa (wilgotna, suszona, utwardzona CO2, z mas ciekłych samoutwardzalnych), skorupkowa (proces „C”, proces „D”), precyzyjna (modele wytapiane: woskowe, rtęciowe, soli azotowych, polistyrenowych; szklana; gipsowa; kauczukowa; wykonana metodą Shawa)

2. Półtrwała (szamotowa; metalo-ceramiczna; cementowa)

3. Trwała (grawitacyjna, wirująca, ciśnieniowa, zalewana w sposób ciągły)

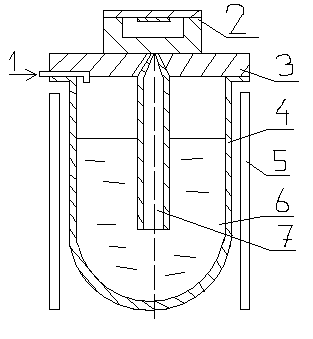

„2” UKŁAD WLEWOWY- jest to zespół kanałów w formie odlewniczej, którego zadaniem jest ciągłe i równomierne doprowadzenie metalu o wnęki formy z zachowaniem prawidłowego rozkłady temperatur dla jak najlepszego procesu krzepnięcia i stygnięcia odlewu (+rysunek)

DUDOWA-1 zbiornik wlewowy 2- wlew główny 3- wlew rozprowadzający (belka wlewowa) 4) odżużlacz lub filtr wlewowy 5- wlew odprowadzający 6- przelew 7- zasilacz lub nadlew

„3” ZADANIA POSZCZEGÓLNYCH ELEMENTOW UKŁADU WLEWOWEGO-

zbiornik wlewowy - ciągłe i równomierne doprowadzane metalu do wnętrza formy

wlew główny- dostarczanie metalu w głąb formy

belka żużlowa - ze względu na ze belka znajduje się w 2 połowie formy zwiększa nam pozbycie się żużlu

wlew doprowadzający - dla prawidłowego rozkładu temperatur w formie

przelew- sygnalizacja konca zalewania, musi być umieszczony w najwyższym miejscu formy - usuniecie gazow na zewnatrz -wyprowadzenie żużlu - wprowadzenie zimnej czołówki ciekłego metalu

filtr odżużlacz -zatrzymanie żużla

nadlew i zasilacz -zniwelowanie niekorzystnego skurczu metalu

-układ otwarty- jest taki w którym suma powierzchni poprzecznych przekrjow wlewów doprowadzających jest wieksza od powierzchni przekrojów elementow układu wlewowego

układ zamkniety to taki w którym suma powierzchni poprzecznych przekrojów doprowadzających jest mniejsza niż powierzchnia elementow układu wlewowego

PODZIAŁ UKŁADU WLEWOWEGO ZE WZGLĘDU NA RODZAJ ODLEWU

„tego chyba nie potrzeba”

1- gorny 2- deszczowy 3- różkowy 4- syfonowy

5- boczny 6- ukośny 7- dolny 8- styczny

„4” Nadlew. Warunek prawidłowego funkcjonowania nadlewu Mnadl>Modl. Moduł jest to iloraz objętości odlewu V(więza cieplnego, nadlewu) do jego powierzchni P, która bierze udział w odprowadzeniu ciepła z odlewu M=V/P

Rodzaje nadlewów: rozróżnia się nadlewy odkryte(ich powierzchnia górna ma kontakt z powietrzem atmosferycznym), nadlewy zakryty(których kontakt z powietrzem odbywa się poprzez dodatkowy element którym jest rdzeń).Wyróżniamy nadlewy: górny, boczny, kulisty.

„5”OCHŁADZALNIK

Element formy (wkładka metalowa) lub z innego materiału różniącego się współczynnikiem akumulacji ciepła od masy formierskiej, który stosuje się w celu miejscowego wzrostu szybkości chłodzenia odlewu lub jego części efektem czego jest większa szybkość krystalizacji co eliminuje niekorzystne skutki skurczu. Ochładzalnik stosuje się w tych miejscach formy w których ze względów technologicznych lub ekonomicznych niemożliwe jest zastosowanie nadlewu. Są dwa rodzaje ochładzalników:

- wewnętrzne (ulegają stopieniu lub wtopieniu w strukturę odlewu)

- zewnętrzne (wielokrotnego użycia, przylegają do węzła cieplnego dla zapewnienia większej jego szybkości krystalizacji)

„6” PODZIAŁ MODELI:

ze względu na kształt: 1 obrotowe, 2 płaskie, 3 mieszane;

ze względu na przeznaczenie: 1 produkcyjne: ( - trwale,- jednorazowe(woskowy)); 2 pomocnicze;

ze względu na konstrukcje: 1 naturalne: - niedzielone, - dzielone (bez części odejmowany, z częściami odejmowanymi); 2 ze znakami rdzeniowymi(odlewnicze): - dzielone, - niedzielone (z częściami odejmowanymi bądź bez); 3 uproszczone: - modele szkieletowe, - przymiary kontrolne, - wzorniki przesuwane, obracane

„7”PODZIAŁ MAS FORMIERSKICH

1 Przeznaczenia

-do odlewów staliwnych MST

-do odlewów żeliwnych MZ

-do odlewowo metali nieżelaznych MN

2 Zastosowanie

-a)na formę (formierska)

- przymodelowa -MFP

- wypełniająca MFW

- jednolita MFJ

b) na rdzeń MR

3- Stopnia zużycia

-wyjściowe MA

- używane MU

- odświeżona MO

-zużyta MX

4- składu sposobu wiązania, konsystencji.

„8” PODZIAŁ FORMIAREK

ze względu na sposób zagęszczania: (- formierkę prasującą, - f. wstrząsającą, - f. narzucarka, - f. wystrzeliwarka, - f. mieszane (wstrząsarkę ze wstępnym doprasowaniem)

ze względu na sposób wyjmowania modelu: (- f. trzpieniowa(rys zeskanować), - f. z obracanym stołem(rys zeskanować), - f. trzpieniowa z płytą grzebieniową

ze względu na położenie modelu: (- f. do wyk. górnych połówek, - f. do wyk. dolnych połówek, f. do wyk. mieszanych

ze względu na rodzaj napędu: (-pneumatyczne, - hydrauliczne, - mechaniczne)

ze względu na sposób wywierania ciśnienia: (- niskie cis. <0,5 Mpa, - wysokie ciś. > 0,5 Mpa)

„9” RDZEŃ

Technologia rdzeni

własności rdzenia: 1 duża wytrzymałość (odpor. na wstrząsy, uderzenia i ciśnienie ciekłego metalu); 2 dobra przepuszczalność ( odprowadzenie gazów z wnętrza rdzenia powstalych w wyniku jego kontaktu z ciekłym metalem); 3 ogniotrwałość; 4 podatność na skurcz metalu; 5 wybijalność (łatwość usuwania z formy); 6 higroskopijność (odporność na pochłanianie wilgoci)

Rodzaje rdzeni: - skrzynkowe, - ramkowe (zwykłe, z obejmą), - z pancerzem, - różnego rodzaju

Suszenie rdzeni - istotnym elementem jest proces suszenie rdzenia który przebiega 3 - stopniowo:

1. stopniowe podwyższanie temp. rdzenia aż do 100C, 2. szybkie podwyższanie temp. suszenia do temp. właściwej 150-180C, 3. chłodzenie wraz z piecem

10. Zalewanie formy.- Polega na zalaniu formy ciekłym metalem.

Proces zalewania form ciekłym metalem realizowany jest przy użyciu:

-kadzi ręcznych(na widełkach :do 20kg, 50kg, 80kg)

-kadzi suwnicowych od500kg do 2t

„11”ŻELIWIAK

Do wytapiania stosuje się materiały wsadowe, paliwa, topniki.

Zalety: duża sprawność cieplna (dzięki przeciw prądowej wymianie ciepła), korzystna cena paliwa. Wady: trudność w uzyskaniu wysokiej temperatury przegrzania (pow. 1500 st.C), trudność w utrzymaniu składu chemicznego (powyżej 3,7% Ci poniżej 3,0%C) oraz jego zmiany w czasie trwania wytopu, niemożność przetrzymywania ciekłego metalu bez spadku temperatury, zanieczyszczenie metalu siarką (z koksu) tlenem i wodorem.(rys)

12.Rodzaje piecy elektrycznych:

a)oporowe: stałe, przechylne. Ze wzg. na konstrukcję: bębnowe, trzonowe, tyglowe. Źródłem ciepła jest ciepło powstałe w wyniku przepływu prądu przez element grzejny(opornik).

b)łukowe: o działaniu pośrednim(łuk powstaje pomiędzy elektrodami nie stykającymi się ze wsadem), o działaniu bezpośrednim(elektrody stykają się ze wsadem)

c)indukcyjne: bezrdzeniowe(tyglowe): o częstotliwości średniej, wielokrotnej, sieciowej; rdzeniowe(kanałowe) o częstotliwości sieciowej.

W piecach indukcyjnych źródłem ciepła do roztopienia wsadu metalowego jest indukcja elektromagnetyczna czyli stan w którym zmienne pole elektryczne(magnetyczne) wytwarza zmienne pole magnetyczne(elektryczne) w efekcie czego płyną prądy wirowe, które rotapiają wsad.

13.ODLEWANIE KOKILOWE:

-grawitacyjne-wypełnianie wnęki formy pod działaniem siły ciężkości

-pod niskim ciśnieniem

Zalety:

-większa dokładność wymiarowa

-lepsza jakość odwzorowania powierzchni

-drobnoziarnista struktura zapewniająca wysokie właściwości użytkowe

-lepsza wydajność

-eliminacja masy formierskiej

-eliminacja skrzynek formierskich

-lepsze warunki pracy(mniejsze zapylenie)

-niższe nakłady inwestycyjne dla uzyskania tych samych efektów

Wady:

-znaczne naprężenia cieplne w skutek dużej szybkości chłodzenia i hamowania skurczu metalu

-większa niejednorodność struktury przekroju ścianki

-ograniczona twardość formy i kosztowne jej przygotowanie

-większa wrażliwość na zmiany parametrów procesów technologicznych.

W przypadku odlew.kokil. dąży się do tego aby zapewnić przebieg procesu krzepnięcia kierunkowego(grubsze części zasilają cieńsze, a ostatni krzepnie nadlew).Jeśli krzepnięcie odlewu będzie miało charakter objętościowy(wszystkie części odlewu krzepną w tym samym czasie)istnieje możliwość powstania skurczu lub porowatość gazów.

14.PODZIAŁ KOKILAREK:

-uniwersalne

-specjalne

Ze wg na przesuw kokili:

-poziome

-pionowe

-skośne

-przechylne

Ze wg na spos. zwierania form i kokilarek:

-jednostronnie

-dwustronnie

-wielostronnie

Ze wg na liczbę stanowisk:

-jednostanowiskowe

-dwustanowiskowe

-wielostanowiskowe

Ze wg na stos. napęd

-pneumatyczne

-hydrauliczne

-elektryczne

-mieszane

15.ODLEWANIE POD NISKIM CIŚNIENIEM pozwala na:

a)wykonywanie odlewów cienkościennych o skomplikowanych kształtach

b)dużą oszczędność metalu na układ wlewowy

c)obniżenie kosztów topienia

d)obniżenie kosztów wykańczania i oczyszczania modelu

e)zwiększenie wydajności

f)lepszą mechanizacje i automatyzacje procesu

W tej metodzie wykorzystano zasadę tzw. U-rurki, tzn. jeśli wywieramy nacisk na lustro cieczy(ciekły metal w tyglu)na jednym końcu rurki to spowoduje zmianę poziomu na drugim końcu(rurka wlewowa połączona z kokilą).Bardzo duże zastosowanie znalazła do odlewania stopów aluminiowych.

1-sprężone powietrze

2-kokil

3-płyta

4-tygiel

5-element grzejny

6-ciekły metal

7-rura wlewowa

16. Etapy wykonania odlewu metodą wytapiania modelu.

- przygotowanie modelu: model wykonuje się na specjalnych maszynach(wtryskarkach) na których wchodzi główny element czyli matryca

- łączenie modeli, w zestawy modelowe za pomocą lutownic bez żadnych klejów

-budowanie formy(nanoszenie warstw): odbywa się to poprzez zanurzanie na przemian w ciekłym spoiwie (schydrolizowany krzemian etylu) oraz luźnym materiale(piasek kwarcowy), nanosi się kilka warstw tworząc skorupę o grubości 15mm

-suszenie

-usunięcie modelu formy(wytapianie modeli): odbywa się to w wyniku dwóch możliwych procesów: na sucho(wyżarzanie w piecu elektrycznym w temp ok. 140 stopni), na mokro(omywanie wnętrza form gorącą wodą i mocno przegrzaną parą o temp 150 stopni)

-wyżarzanie formy w temp 900 stopni w piecach tunelowych lub gazowych

-zalewanie form: bezpośrednio po wyjęciu z pieca formy są zalewane i mimo ich wysokich temp różnica temp pomiędzy ciekłym metalem a formą jest bardzo duża ok. 700 stopni

-wybijanie odlewów: rozkruszanie form

-wykańczanie: polega na szlifowaniu materiałami ściernymi na tzw. diaksach

-kontrola jakości (kształtu, wymiaru, z zastosowaniem badań nieniszczących, rentgen, fluorescencyjna.)

17.Odlewanie do form skorupkowych.

Metoda w której jako materiał na formę stosuje się tzw piasek otaczany(piasek kwarcowy w którym każde ziarno ma otoczkę z żywicy termoutwardzalnej).

Proces C(J. Croninga) grubość skorupy określona jest od czasu trzymania na podgrzanej płytce piasku otaczanego.

Proces D(H. Dieterta) zależna grubość od odległości dwóch płyt modelowych.

Metoda wytapianych modeli.

W metodzie tej jako model stosuje się drobne elementy wykonane ze sztucznej parafiny i sterynu. Jak sama nazwa wskazuje usuwanie modelu z formy (ceramicznej) następuje przez roztopienie modelu. Daje to praktycznie nieograniczone możliwości co do kształtu i jego stopnia skomplikowania. Cechą charakterystyczna jest to ze w metodzie tej stosuje się formę jednorazową, ma to wpływ na koszty. W związku z tym dąży się do tego aby z jednej formy uzyskać jak najwięcej odlewów.

18. Odlewanie odśrodkowe i charakterystyka.

W tzw. Formach wirujących - to proces w którym wypełnianie wnęki formy następuje w wyniku oddziaływania siły odśrodkowej, stosuje się do wykonania odlewów w kształcie brył. Rozróżnia się odlewanie odśrodkowe pionowe, poziome, ukośne.

Odlewanie ciągłe.

Polega na nieprzerywanym wylewaniu ciekłego metalu do formy odlewniczej(krystalizatora) z jednoczesnym wyciąganiem z niej odlewu z późniejszym cięciu go na odcinki o ustalonej długości. Metoda ta jest zastosowana do wykonania prętów i profili ze stali i stopów metali nieżelaznych. Stosowanie tej metody odlewania daje duże wyniki ekonomiczne oraz pozwala na uzyskanie bardzo jednorodnej struktury.

Wyszukiwarka

Podobne podstrony:

Odlewnictwo sciaga calosc druk1, Techniki wytwarzania

komunikacja masowa ściaga calosc

Ściąga całość 1 kolumna układ pionowy strony Arial 8 liczba stron 73

Koło, ściąga całość trp, 1

metale sciagawka całość, ggggggggggggggggggggggggggggggggg jjjjjjjjjjjjj

PSYCHOLINGWSTYKA ściąga całość, Studia- filologia rosyjska, Psycholingwistyka

grunty sciaga calosc, (PCz) POLITECHNIKA CZĘSTOCHOWSKA, Grunty, Materiały na kolosa

Anatomia sciaga z calosci, SZKOŁA- TECHNICY★ ############################, MASAŻ ###################

Finanse przedsiębiorstw-kaczanowski-ściąga całość książeczka, Wykłady rachunkowość bankowość

sciaga calosc2, egzam

GEOLOGIA INŻYNIERSKA sciaga calosc, Geologia inżynierska

ściąga całośćccc, Szkola - materialy

sciaga calosc, dokumenty, biomechanika

GEOLOGIA sciaga całość

Odlewnictwo pytania całosc, Studia, ZiIP, SEMESTR V, Odlewnictwo, materiały Kristof

więcej podobnych podstron