1.1. Pojęcie jakości

Jakość jest pojęciem złożonym, rozmaicie interpretowanym przez inżynierów, ekonomistów, towaroznawców, prawników. Znaczenie tego słowa zmieniało się w czasie. Za produkt dobrej jakości uznawano wyrób:

zgodny z warunkami technicznymi,

przydatny do użytku,

przydatny do użytkowania,

zdolny do spełnienia oczekiwań użytkownika.

Występujące w literaturze [33, 27] definicje jakości można podzielić na dwie grupy:

pierwsza — utożsamia jakość produktu z jego cechami i własnościami,

druga — określa jakość jako stopień w jakim produkt zaspokaja potrzeby użytkownika (dzięki swoim właściwościom).

Pierwsza grupa definicji jakości cieszy się uznaniem głównie wśród inżynierów i towaroznawców, a druga: ekonomistów i psychologów [42]. Nie jest to oczywiście regułą, albowiem trudno wyobrazić sobie, aby punkt widzenia zależał tu od wykształcenia. Trzeba jednak przyznać, że bardzo często producenci utożsamiają jakość z własnościami wyrobu, a większość konsumentów przez jakość uznaje stopień w jakim produkt zaspokoił ich potrzeby [80].

W tym miejscu trzeba zauważyć, że przez produkt rozumieć będziemy wytwór pracy ludzkiej, czyli dobro materialne i niematerialne wytworzone przez człowieka. Produkty mogą więc występować w postaci wyrobów lub usług, które w momencie sprzedaży stają się towarami, a po zakupie lub dzięki przydziałowi, stają się środkiem zaspokojenia potrzeb, czyli dobrem konsumpcyjnym lub produkcyjnym. Usługi mogą przyjąć postać materialną (np. usługi gastronomii) lub niematerialną (np. usługi urzędu stanu cywilnego).

Rozmaitość definicji powoduje, że konieczne jest wskazanie tej definicji, która wydaje się być w gospodarce rynkowej najtrafniejsza. Jakość należy traktować jako zakres spełniania wymogów użytkowników przez produkt, przy czym wymogi te zależą od jego możliwości ekonomicznych (szczególnie dochodów i zasobów) [80]. Oznacza to, że każda grupa ludzi o różnym poziomie możliwości (dochodów) będzie uznawać za produkt dobrej jakości wyrób lub usługę o różnym natężeniu poszczególnych cech użytkowych — własności oraz wartości (obejmujące cenę i koszty logistyczne). Dlatego też dla każdej grupy dochodowej nabywców należy wytworzyć produkt o różnym natężeniu poszczególnych własności (np. różne klasy samochodów osobowych, różne kategorie usług hoteli, itp.). Ten pewien subiektywizm w pojmowaniu jakości powoduje, że Międzynarodowa Organizacja Standaryzacji (ISO) przyjęła uniwersalną, znormalizowaną i powszechnie obowiązującą definicję jakości w normie ISO 8402:

Jakość to ogół właściwości wyrobu lub usługi, decydujących o zdolności wyrobu lub usługi do zaspokojenia stwierdzonych lub przewidywanych potrzeb[48].

Z powyższego wynika, że jakość można mierzyć, porównując faktyczny stan zaspokojenia potrzeb oferowanych przez wyrób z oczekiwanym stanem zaspokojenia potrzeb wymaganym przez użytkownika, a miarą jakości jest stopień spełnienia oczekiwań klienta:

Jeśli:

Q < 1 |

mamy wówczas do czynienia z “podjakością” — niedostateczna jakość zagraża pozycji produktu na rynku, prowadzi do spadku sprzedaży i wymaga modyfikacji oferty lub zmiany klienta; |

Q = 1 |

występuje wówczas “jakość pełna”, czyli całkowite spełnienie oczekiwań przez produkt; |

Q > 1 |

mówimy wówczas o “nadjakości”; oferta wytwórcza przewyższa oczekiwania nabywców; wiąże się to z dodatkowymi kosztami wytwarzania, wyższą ceną i możliwościami finansowymi nabywców. |

Jakość wymaga słuchania klienta tak, aby optymalnie zaspokoić jego potrzeby przy uzasadnionym koszcie i we właściwym momencie. Kto jest klientem? Aby odpowiedzieć na to pytanie, trzeba uświadomić sobie, że w procesie produkcji i świadczenia usług każdy jego uczestnik jest jednocześnie dawcą i biorcą, czyli twórcą (producentem lub świadczącym usługi), i klientem (odbiorcą). Oznacza to, że każdy biorący udział w wytwarzaniu, na poszczególnych jego etapach jest klientem wewnętrznym — w ramach organizacji (przedsiębiorstwa, urzędu) lub klientem zewnętrznym — spoza organizacji. Podział klientów na wewnętrznych i zewnętrznych nie jest stały. Połączenie kilku przedsiębiorstw, biorących udział w wytworzeniu wyrobu finalnego (np. samochodu), w jedno powoduje, że dotychczasowi klienci zewnętrzni stają się wewnętrznymi. Dlatego też, każdy biorca (wewnętrzny, zewnętrzny) jest klientem, a każdy dawca — twórcą (wyrobu lub usługi). Zarówno przedsiębiorstwo, jak i urząd, jest organizacją wytwarzającą produkty zaspokajające potrzeby swoich klientów zewnętrznych. Zatrudnieni w tej organizacji pracownicy zaspokajają potrzeby swoich klientów wewnętrznych oraz zewnętrznych.

Twórcy, tj. producenci i świadczący usługi, powinni dążyć do osiągnięcia jakości idealnej, czyli zaspokajać wszystkie potrzeby (Rys. 1.1.):

uświadomione i nieuświadomione,

wyrażone i niewyrażone,

zrozumiane i niezrozumiane.

Często producenci i usługodawcy ograniczają faktyczną realizację potrzeb klientów do poziomu niższego od potrzeb zrozumianych, a nawet poniżej potrzeb przyjętych do realizacji. Zbyt często oportunistycznie nastawiony do klienta urzędnik realizuje umyślnie tylko część potrzeb wyznaczonych do realizacji. Zdyscyplinowany, pozbawiony wyobraźni urzędnik, realizuje często potrzeby wyznaczone do realizacji, a więc na poziomie niższym niż potrzeby zrozumiane. W obu tych przypadkach mamy do czynienia z brakiem jakości, czyli sytuacją, w której jakość dostarczona jest znacznie niższa od jakości idealnej (Rys. 1.1.).

W literaturze często wyróżnia się trzy aspekty jakości totalnej — Total Quality (TQ):

jakość projektowaną (typu) — jakość wzorca określoną przez projektanta;

jakość wykonania — jakość faktycznie uzyskaną przez wytwórcę lub możliwą przez niego do wykonania;

jakość wymaganą przez klienta — jakość na jaką oczekuje klient.

Jakość totalna dotyczy zarówno produktów jak i usług (materialnych i niematerialnych) i związana jest z klientami wewnętrznymi i zewnętrznymi. Jakość totalna to zespolenie wyżej wymienionych rodzajów jakości, które możemy przedstawić przy pomocy trzech kół, zachodzących na siebie tylko w części (Rys. 1.2.).

Wzajemne powiązania tych rodzajów jakości (kół) wyznacza siedem możliwych sytuacji [28]:

I jakość totalna (TQ) — twórca wytwarza produkty o jakości wykonania zgodnej z jakością typu, jednocześnie odpowiadającej jakości wymaganej przez klienta;

II jakość projektowana, która nie odpowiada wymaganiom klienta i nie znajduje wykonawcy (radosna twórczość projektanta);

III jakość wykonania nie odpowiadająca projektowi oraz niezgodna z wymaganiami klienta (radosna twórczość producenta i świadczącego usługi);

IV jakość wymagana przez klienta, której nikt nie chce zaprojektować i wykonać (szansa dla projektantów, producentów i świadczących usługi);

V jakość, zaprojektowana zgodnie z wymogami klienta, ale nie posiadająca wykonawcy (szansa dla producentów i świadczących usługi);

VI jakość, którą zgodnie z wymogami klienta może wykonać producent lub świadczący usługi, ale produkt nie został zaprojektowany (szansa dla projektantów);

VII jakość wykonana zgodnie z projektem, ale nie odpowiadająca wymaganiom klienta (radosna twórczość projektanta i wykonawcy niepotrzebna klientom), produkcja nietrafiona czyli buble.

Brak jakości jest wynikiem niezgodności, która może dotyczyć: wyrobu, usługi, procesu, procedury, systemu. Niezgodność to różnica pomiędzy obserwowaną rzeczywistością a wymaganiami. Różnica ta prowadzi do pogorszenia jakości wytworzonego produktu. Niezgodność ta może w krańcowym przypadku być wadą.

Niezgodność to niespełnienie ustawowych wymagań.

Wada to niespełnianie wymagań, zapewniających możliwość użytkowania zgodnie z przeznaczeniem.

Specyfikacja (wymagań) to dokument opisujący wymagania, które wyrób lub usługa powinny spełniać.

Przeciwieństwem niezgodności i wady, czyli braku jakości, jest jakość totalna (TQ), którą charakteryzuje osiem imperatywów [56]:

1. Definicja jakości — Zgodność;

2. Standard jakości — Doskonałość;

3. Postawa — Odpowiedzialność;

4. Realizacja jakości — Bezbłędność;

5. Mierzenie jakości — Analiza kosztów jakości;

6. System jakości — Zapobieganie;

7. Konsekwencja jakości — Zaufanie;

8. Przyczyna ciągłej poprawy jakości — Konieczność.

Każda organizacja musi nieustannie dążyć do ciągłej poprawy jakości. Jest to konieczność:

strategiczna — program strategiczny rozwoju firmy musi zakładać osiągnięcie wyższej jakości pracy i jej efektów;

marketingowa — aby marketing mógł przynieść oczekiwane efekty na konkurencyjnym rynku niezbędne są produkty o wysokiej jakości, dorównujące światowym wymaganiom;

ekonomiczna — organizacja musi przynosić dochody przewyższające koszty i wytworzyć zysk netto. Jest to możliwe tylko wówczas, gdy zaoferuje na rynku produkt tańszy, o wyższej jakości. Bez ciągłej poprawy jakości nie sposób uniknąć bankructwa;

technologiczna — rozwój postępu technicznego; nowe uruchomienie w konsekwencji powoduje, że producent musi co kilka lat oferować na rynku nowe wyroby, które będą nadążać za techniką i współgrać z innymi produktami, z którymi tworzą pewną konfigurację zaspokajającą łączne potrzeby; np. płyty i sprzęt audiowizualny, dyskietki, programy i komputery;

organizacyjna — przedsiębiorstwo (urząd) musi doskonalić ciągle swoją organizację firmy i realizować zadania tak, aby rosła produktywność i jakość pracy, co pozwala im nadążyć za postępem organizacyjnym mającym miejsce u konkurencji i w innych regionach;

społeczna — klienci oczekują na lepszą jakość wyrobów i usług, podnoszą poprzeczkę wymagań, a organizacja musi im sprostać, zwiększając jakość swej pracy;

prawna — człowiek żyjący w państwie prawa tworzy normy prawne, które mają uczynić życie łatwiejszym i przyjemniejszym. Część z nich reguluje odpowiedzialność organizacji za wyrób i usługę. Organizacja, chcąc uniknąć procesu cywilnego, kosztów i płacenie odszkodowań, powinna dążyć do wytworzenia produktu nie zagrażającego życiu i zdrowiu oraz nie narażać klienta na ponoszenie strat ekonomicznych i moralnych, czyli dostarczać na rynek wyroby i usługi na poziomie zgodnym z oczekiwaniami odbiorców;

informacyjna — trzeba pamiętać, że dobre informacje rozszerzają się szybko, a złe jeszcze szybciej, dlatego też organizacja zainteresowana swoją image powinna dążyć do ciągłej poprawy jakości.

Uzyskiwanie jakości totalnej (TQ) napotyka, mimo powyższych konieczności, na przeszkody, do których możemy zaliczyć [52]:

poczucie własnej nieomylność i nieumiejętności przyznania się do błędu oraz wyznawanie tezy: ja jestem najlepszy, błędy popełniają inni;

opór przeciw jakimkolwiek zmianom oraz przekonanie, że status quo jest bezpieczne i daje pewien komfort intelektualny i psychiczny;

dogmatyzm polityczny i związkowy, który blokuje umysły i uniemożliwia rzetelną ocenę sytuacji oraz podjęcie działań korekcyjnych.

Jednocześnie trzeba odrzucić nieporozumienia odnośnie jakości. Do nich należą takie błędne tezy jak:

jakość jest czymś olśniewającym i wspaniałym;

jakość nie może być mierzona;

wyroby o dobrej jakości są droższe;

problemy jakości są wynikiem braku motywacji szeregowych pracowników (robotników i urzędników niższych szczebli);

problemy jakości powstają w dziale jakości i tam powinny być rozwiązywane.

Tym błędnym tezom towarzyszą działania negatywne, do których zaliczyć należy skłonność do:

bezmyślnego naśladownictwa, nieekonomicznego przenoszenia metod i struktur oraz systemów (np. zarządzania) bez uwzględnienia lokalnej specyfiki, co może napotykać silny sprzeciw, rodzić nieporozumienia i straty;

odrzucenia z góry wszystkich nowych metod, stwierdzając, że to dobre dla innych (np. Japończyków, Niemców, Amerykanów, Rosjan), a my jesteśmy zupełnie inni;

fatalizmu i przyjmowania z góry tezy, że to się nie może udać (np. bo związki się nie zgodzą, a jeśli nawet się zgodzą, to i tak to się nie uda), a więc nie warto i nie należy nic czynić dla poprawy jakości;

zachowania status quo, konserwatyzmu, oportunizmu i wygodnictwa, co nie pozwala dyrektorom, kierownikom i ich podwładnym na doskonalenie jakości pracy.

Od wieków ludzie zastanawiali się, co zrobić, aby podnieść jakość efektów swej pracy. Amerykanin dr Deming, współtwórca “cudu japońskiego” i japońskiej jakości, światowej sławy specjalista w zakresie zarządzania przez jakość sformułował 14 rad, które w literaturze nazwano “14 wskazówkami Deminga” [56].

Uporczywie i nieustannie dąż do ulepszanie produktów i usług tak, aby były konkurencyjne, utrzymywały przedsiębiorstwo i dawały zatrudnienie.

Przyjmuj nową filozofię odpowiadającą nowej erze gospodarczej.

Przestań polegać na pełnej kontroli końcowej.

Zrezygnuj z praktyki oceniania transakcji na podstawie ceny zakupu, żądaj natomiast wraz z ceną konkretnych pomiarów.

Ulepszaj ciągle i na stałe system produkcyjny i usługowy.

Organizuj szkolenie w pracy.

Dobierz kierownictwo i przyjmij system kierowania.

Stwórz warunki do pracy bez obaw i strachu.

Zburz bariery między poszczególnymi działami.

Eliminuj slogany i nawoływanie robotników do zlikwidowania braków czy nowego poziomu wydajności.

Eliminuj ilościowe normatywy wykonania.

Usuń bariery, które pozbawiają pracowników godzinowych ich prawa do dumy z wykonywanej pracy.

Ustal żywy i skuteczny program dokształcający związany z pracą i służący także rozwojowi osobistemu.

Realizacja powyższych wskazówek wymaga zapewnienia warunków, w których cała załoga będzie dostrzegać potrzebę działania.

Znana firma konsultingowa CANATOM INC. sformułowała “Dziesięć przykazań jakości”.

Ja jestem jakość, konsekwentna zgodność z oczekiwaniami klienta.

Ty powinieneś osiągać jakość, stosując kilka prostych zasad, umożliwiających unikanie błędów.

Działaniami dotyczącymi jakości musi przewodzić osoba numer jeden w organizacji.

Organizacja osiągnie zaangażowanie w sprawy jakości, jeżeli zostaną usunięte wszelkie bariery i wyzwolony duch wspólnego działania.

Szkolenie wszystkich pracowników — to danie im do rąk narzędzi, umożliwiających osiągnięcie jakości.

Nie osiągniesz jakości stosując zdezaktualizowane, zawiłe lub nieakceptowane przez pracowników procedury.

Nie wolno zaniechać sprawdzania każdej wykonanej pracy w celu uzyskania potwierdzenia, że została ona wykonana prawidłowo i dała pożądany rezultat.

Jedynym sposobem pomiaru jakości jest ocena stopnia usatysfakcjonowania klienta.

Nie wolno zdejmować z ludzi odpowiedzialności za jakość.

Trzeba szukać i nagradzać tych, którzy w znaczący sposób wpływają na doskonalenie jakości.

Powyższe wskazówki i przykazania trzeba odnieść do naszej firmy (organizacji), naszego działu, sekcji lub stanowiska pracy. W ramach ćwiczeń i adaptacji teorii do praktyki spróbujmy sformułować zasady postępowania, których wdrożenie, postulowane w naszym miejscu pracy, zapewnia wzrost jakości pracy oraz jakości naszych produktów.

Brak działań na rzecz ciągłej poprawy jakości rodzi negatywne konsekwencje dla firmy. Już w czasach rządów Hammurabiego, króla Babilonu (1728-1696 p.n.e.) producent ponosił odpowiedzialność za swój produkt. Kodeks Hammurabiego (szeroka kodyfikacja prawa babilońskiego przez króla) wykuty w blokach diorytu (ten jeden z najstarszych zbiorów praw na świecie można podziwiać w paryskim Luwrze) zawierał podstawowe zasady, określające odpowiedzialność za wyrób [56].

Odpowiedzialność za wyrób w 1700 r. przed Chrystusem

Jeśli budowniczy wybuduje dom dla mieszkańca i dla niego go wykończy, to tamten powinien mu dać jako zapłatę 2 szekle srebra za jeden sar (1 szekl = 380 ziaren pszenicy = 9,1 g; 1 sar = 14,88 m2).

Jeśli budowniczy wybuduje dom dla mieszkańca i wykona jego konstrukcję tak słabą, że dom się zawali i spowoduje śmierć właściciela, to budowniczy ten powinien być zabity.

Jeśli zawalenie się domu spowoduje śmierć syna właściciela domu, to należy zabić syna budowniczego.

Jeżeli przy tym zginie niewolnik właściciela domu, to budowniczy ma dać niewolnika równej wartości.

Jeśli przy zawaleniu się domu zostanie zniszczone dobro, to budowniczy ma wykonać to wszystko, co zostało zniszczone; ponieważ nie wybudował domu wystarczająco mocno, powinien więc go odbudować na własny koszt.

Jeżeli budowniczy buduje dom i uczyni jego konstrukcję nie dość mocną tak, że zawali się jedna ściana, to powinien na własny koszt odbudować ją jako wzmocnioną.

Niska jakość produktu była szeroko karana. Takie podejście do obowiązków producenta zapewniało jego troskę o klienta. Ostre kary za niską jakość wyrobów i usług wymierzano także w pierwszych wiekach naszej ery. W średniowiecznym Krakowie nie było miejsca dla tzw. partaczy czyli producentów nie posiadających określonych uprawnień nadanych im przez cechy rzemieślnicze, czyli swoistych certyfikatów ówczesnego systemu zapewnienia jakości. Partacze swoje produkty mogli sprzedawać po niższej cenie poza murami miasta np. w rejonie obecnej ulicy Krupniczej i Garncarskiej. Dziś współcześni partacze sprzedają swe wyroby w rejonie Rynku Głównego, co nie przeszkadza Radzie Stołeczno-Królewskiego Miasta Krakowa.

1.4. Dylematy transformacji polskiego systemu postrzegania jakości pracy oraz jakości wyrobów i usług

Budowany bezskutecznie przez 40 lat model nakazowo-rozdzielczy polskiej gospodarki stworzył antyjakościowy system zarządzania, opierający się na:

kulcie ilości (system akordowy i produkcja ponadplanowa),

kulcie przeciętności (np. kształcenia, wykonania zadań),

negatywnym naborze (np. dyrektorów, nauczycieli),

przewadze polityki nad ekonomiką (racje polityczne były ważniejsze),

rozkładaniu odpowiedzialności (czyli braku odpowiedzialności za to, co i jak się robi).

Niedobra gospodarka oraz panujący system polityczny zrodziły następujące zjawiska:

podaż trwale i powszechnie była niższa od popytu;

radykalne ograniczenie konkurencji;

niezaspokojony popyt ilościowy;

rozwój produkcji standardowej i wielkoseryjnej;

narzucanie poziomu jakości przez producenta;

niska jakość poprzez wzrost kosztów własnych produkcji zwiększała cenę produktu.

Ten system społeczno-ekonomiczny doprowadził nie tylko do obniżenia jakości wyrobów i usług, ale spowodował bardzo głęboko rozwiniętą demoralizację społeczeństwa i wywołał kryzys pracy. Homo sovieticus głęboko tkwi w umysłach i reakcjach milionów pracowników i daje o sobie znać dziś i zapewne odczuwalny będzie w przyszłości. Kryzys społeczno-ekonomiczny wywołany przez gospodarkę nakazowo-rozdzielczą obniżył jakość pracy i tym samym w sposób trwały blokował wzrost jakości wyrobów oraz usług, zarówno tych materialnych, jak i administracyjnych. Petent w urzędzie stał się intruzem i podobnie jak pasażer kolei przeszkadzał w pracy (urzędu, szkoły, firmy). Kryzys usług administracyjnych był szczególnie dotkliwy i do dziś jest odczuwalny. Kryzys pracy stworzył szczególnie niekorzystną sytuację dla transformacji systemu polskiej gospodarki i uzyskiwania światowego poziomu jakości pracy; co sprawia szczególnie trudności organizacjom, które nie potrafią szybko przystosować się do poniższych cech gospodarki rynkowej:

podaż jest większa od popytu;

silna konkurencja samodzielnych przedsiębiorstw;

zaspokajany popyt nastawiony na jakość;

zróżnicowana produkcja nastawiona na innowacje;

poziom jakości ustalony przez rynek;

koszty złej jakości nie podnoszą ceny, ale zmniejszają marżę i zysk.

Aktualność problemu jakości w Polsce wynika z jednej strony z przejścia od gospodarki nakazowo-rozdzielczej do rynkowej i z drugiej strony, ze zbiegnięcia się aspiracji osób i stopniowego uświadomienia sobie przez rząd konieczności ochrony osób i ich środowiska. Postawienie wzrostu jakości na pierwszym miejscu w hierarchii celów gospodarczych w Polsce jest ekonomiczną i społeczną koniecznością i wynika z chęci zapewnienia bezpieczeństwa wszystkim podmiotom oraz poprawy jakości życia.

Organizacja funkcjonuje w środowisku, z którym ściśle jest związana. Kto kogo potrzebuje i dlaczego? Rysunek 1.3. wskazuje, że każda organizacja (przedsiębiorstwo, urząd, szkoła, itp.) oddziaływuje na środowisko. Jednocześnie otoczenie nie pozostaje bierne i oddziaływuje na organizację. Wzajemne powiązania rodzą sprzężenia zwrotne, które korygują te związki i wpływają na zmianę pozycji i relacji organizacji do otaczającego ją środowiska.

Nie możemy mówić o pełnej wolności i niezależności nie tylko urzędu, ale także przedsiębiorstwa. Firmy podlegają wpływowi środowiska oraz normom prawnym wydanym przez państwo i samorząd lokalny, a w krajach Unii Europejskiej przez ponadnarodowe organy tego ugrupowania integracyjnego.

Transformacja systemu polityczno-gospodarczego stwarza nowe wymagania, mające wspólny cel — przemianę organizacji (przedsiębiorstw, urzędów, szkół) w zakresie spraw dotyczących następujących podmiotów [22]:

pracowników,

klientów,

dostawców,

państwa i instytucji UE.

Pracownikom należy zapewnić:

uczestnictwo w zarządzaniu firmą, co wiąże się ze zwiększeniem ich odpowiedzialności za losy firmy,

stosowne do jakości i ilości pracy wynagrodzenie,

rozwój osobisty, tak aby pracujący stale doskonalili swoje umiejętności i poszerzali wiedzę.

Klientom należy zaproponować:

oczekiwaną jakość wyrobów i usług,

terminową realizację produktu,

dostępną cenę,

niezawodny produkt,

bezpieczne użytkowanie wyrobu i wykonanie usługi,

serwis i pomoc w montażu, eksploatacji oraz korzystaniu z usługi,

gwarancję, że na jakości produktu i organizacji zawsze klienci mogą polegać.

Dostawcy (dawcy) powinni utrzymywać z organizacją (biorcą) związek oparty na:

partnerstwie,

wierności,

szacunku,

zaufaniu,

współdziałaniu,

współodpowiedzialności.

Państwo i instytucje ponadnarodowe UE powinny podejmować decyzje w zakresie przyznanych im uprawnień, które będą obowiązywały organizację w zakresie:

normalizacji,

ochrony środowiska,

bezpieczeństwa,

podatków,

funkcjonowania gospodarki rynkowej.

Decyzje te powinny jednak służyć poprawie jakości pracy, która prowadzi przez wzrost jakości produktów do wyższej jakości życia obywateli danego kraju.

Realizacja powyższych przemian w ramach realizowanej transformacji systemu społeczno-gospodarczego w Polsce wymaga głębokiej przemiany organizacji (przedsiębiorstwa, urzędu, szkoły) głównie w w zakresie:

celu działalności,

systemu zapewnienia jakości,

mierzenia jakości,

celowości działań projakościowych.

Każda organizacja (przedsiębiorstwo, urząd, szkoła) dążąca do sukcesu powinna w planach strategicznych zakładać osiąganie celu nadrzędnego działalności jakim bez wątpienia jest ciągła poprawa jakości swoich produktów. Kierownictwo organizacji musi więc wdrożyć i następnie rozwijać system zapewnienia jakości oraz podporządkować wszystkie decyzje, jakie są podejmowane na każdym etapie życia produktu, poprawie jakości.

Centrum decyzyjne organizacji zobowiązane jest do nakręcenia spirali jakości (Rys. 1.5.). Po głębokiej analizie rynku zatwierdza kolejno: założenia, program wymagań, projekt i podejmuje decyzje o uruchomieniu produkcji nowych jakościowo wyrobów lub udoskonaleniu świadczonych usług. Wzrost jakości poddawany jest weryfikacji rynku, który wskazuje na potrzebę dalszego jej rozwijania.

Na czele centrum decyzyjnego stoi menager (prezes, dyrektor, kierownik), który zarządza przez jakość, czyli kieruje organizacją w taki sposób, aby wszystkie decyzje, jakie podejmuje, służyły poprawie jakości pracy i przyczyniły się do ciągłej poprawy jakości produktów organizacji. Szczególne miejsce w kierownictwie organizacji przypada pełnomocnikowi menagera do spraw jakości, który posiadając szczególne kompetencje doradcy i decydenta ma istotny wpływ na kształtowanie systemu zapewnienia jakości w organizacji [27].

Wzrost poziomu jakości wymaga, obok bardzo dobrego systemu zarządzania, przede wszystkim inwestycji. Niezbędne są środki na zakup nowoczesnych maszyn i urzązeń, opracowanie nowych technologii i konstrukcji oraz przeszkolenie zatrudnionych. Inwestycje, jak wynika z poniższego algorytmu (Rys. 1.6.), zapewniają bezpieczniejszą pozycję organizacji, pracę dla załogi, wzrost zysków i zwrot nakładów inwestycyjnych.

Jak wynika z algorytmu, inwestowanie w jakość zapewnia rozwój organizacji, która z kolei umożliwia dalsze inwestowanie w jakość i zapewnia dalszy rozwój. To sprzężenie zwrotne między inwestycjami — jakością — rozwojem organizacji jest mechanizmem napędzającym wzrost gospodarczy w kraju.

2.1. Pojęcie TQM

Total Quality Management nie ma w polskiej literaturze powszechnie przyjętej polskiej wersji językowej. Z tłumaczeniem tego angielskiego terminu mają także problem Niemcy, Francuzi i Rosjanie. Dlatego też coraz częściej przyjmuje się w literaturze krajów europejskich angielską wersję językową lub jej skrót — “TQM”. W naszym języku najlepiej tłumaczyć “Total Quality Management” jako “Zarządzanie przez jakość” [28]. TQM jest bowiem formą “zarządzania przez cele”, gdzie celem jest ciągły wzrost jakości produktu. Zamiennie używa się także krótszego określenia — “zarządzanie jakością”. Ta wersja tłumaczenia TQM także ma sporo zwolenników. W niniejszym opracowaniu przyjmuje się obie wyżej przedstawione polskie wersje językowe za właściwe. Jednocześnie mamy na uwadze, że oryginalna wersja TQM składa się z trzech słów [22], z których każde wyraża coś istotnego:

Total — oznacza objęcie tym systemem całej organizacji (przedsiębiorstwa, urzędu, szkoły) oraz możliwości zastosowania we wszystkich rodzajach produkcji i usług, w każdej komórce organizacji, na każdym stanowisku, w sposób nieograniczony.

Quality — to spełnienie wymagań klientów wewnętrznych (w ramach organizacji) i zewnętrznych (poza nią) w sposób w pełni ich zadowalający.

Management — to metoda rozwiązywania problemów i osiągania znacznej poprawy poprzez dążenie do wyższej jakości pracy i jej efektów, czyli podejmowanie decyzji podporządkowanych ciągłej poprawie jakości produktów. Zarządzanie jest procesem podejmowania decyzji, wykorzystującym procedury i właściwe metody realizacji.

TQM nie jest opisanym, zadekretowanym systemem zarządzania. Total Quality Management nie jest jakąś inną, specjalną, dodatkową działalnością, to filozofia i strategia dochodzenia do wyższej jakości pracy i tą drogą osiągania ciągłej poprawy jakości wyrobów i świadczonych usług. TQM dąży do spełnienia wymagań jakościowych i trwałego zadowolenia klientów wewnętrznych i zewnętrznych.

— określenie polityki i celów jakościowych;

— planowanie jakości;

— zapewnienie jakości;

— sterowanie jakością;

— doskonalenie czyli ciągła poprawa jakości.

Polityka jakości — to ogół zamierzeń i kierunków działań organizacji, dotyczących jakości w sposób jednoznaczny, wyrażony przez najwyższe kierownictwo tej organizacji.

Cele jakościowe — mogą być określone ogólnie werbalnie lub odniesione konkretnie do produkowanych wyrobów lub świadczonych usług poprzez określenie konkretnej klasy jakości, w jakiej produkty będą wytwarzane.

Klasa jakości — to wskaźnik kategorii lub stopnia jakości, odnoszący się do cech lub właściwości, które odpowiadają różnym zbiorom potrzeb związanych z wyrobami lub usługami o tym samym przeznaczeniu funkcjonalnym [48]. Klasy jakości kierowane są do klientów o różnych możliwościach ekonomicznych (np. dochodach). Wyroby w każdej klasie muszą być dobrej jakości, czyli posiadać wyznaczone i oczekiwane przez klientów określone właściwości i cechy. Wymóg odpowiedniej jakości dotyczy zarówno samochodu Fiat 126 jak i Fiat UNO. Klasa odzwierciedla zaplanowane zróżnicowanie wymagań, uwzględniające współzależność funkcjonalności i kosztu. Produkt o wysokiej zaplanowanej klasie może być nieodpowiedniej jakości z punktu widzenia zaspokojenia potrzeb i odwrotnie; np. luksusowy hotel ze złą obsługą lub mały turystyczny zajazd ze znakomitą obsługą.

Planowanie jakości — to opracowanie specyficznych sposobów postępowania, środków i kolejności postępowania, związanych z realizacją przyjętego poziomu jakości wyrobu, usługi, umowy lub przedsięwzięcia i ciągłej jej poprawy [48].

Zapewnienie jakości — to wszystkie planowane i systematyczne działania niezbędne do stworzenia odpowiedniego stopnia zaufania co do tego, że wyrób lub usługa spełni wymagania jakościowe. Zapewnienie jakości wewnątrz organizacji spełnia rolę narzędzia zarządzania. W przypadku zawiązania i realizacji umów zapewnienie jakości służy stworzeniu odpowiedniego stopnia zaufania do dostawcy [48].

Sterowanie jakością — to, najogólniej rzecz ujmując, metody i działania stosowane w celu spełnienia wymagań jakościowych klienta poprzez nadanie produktowi odpowiednich cech i właściwości. W celu uzyskania ekonomicznej efektywności sterowanie jakością obejmuje monitorowanie procesu, jak i eliminowanie przyczyn niezadowalającego wykonawstwa na różnych etapach spirali jakości [48].

Celem TQM jest [56]:

zapewnienie ciągłej poprawy jakości dziś i w przyszłości;

pozyskanie zaufania klientów do kompetencji producenta i usługodawcy oraz wyrobów i usług czyli wzbudzenie zaufania do organizacji i do jej logo, które staje się specyficznym znakiem jakości;

stworzenie przejrzystości i koherentności wewnętrznych procedur obejmujących swym zakresem całość firmy;

zabezpieczenie możliwości eksploatacji w przypadku postępowania z tytułu odpowiedzialności cywilnej za produkt.

Najważniejszym w Total Quality Management jest człowiek współdziałający z innymi ludźmi, działający zespołowo dla osiągnięcia sukcesu [28]. Praca zespołowa, dzięki możliwości wspólnego dyskutowania, konsultowania i współdziałania w trakcie realizacji kolejnych problemów - zadań, umożliwia osiąganie lepszych wyników niż miałoby to miejsce, gdyby członkowie zespołu działali w pojedynkę. Ludzie połączeni filozofią TQM w zespoły, działając pod przywództwem liderów, realizują strategię i cele firmy oraz przyjęte programy (plany) prowadzące do sukcesu, którym jest korzyść mierzona zadowoleniem klienta (Rys. 2.2.).

Kluczem do sukcesu jest zazębianie się strategicznych, organizacyjnych, personalnych i technicznych przedsięwzięć w zabezpieczeniu jakości. Człowiek jest centralnym punktem. Duch pracy zespołowej jest wymogiem.

Zespół musi być odpowiednio wykształcony i przeszkolony oraz teoretycznie i praktycznie przygotowany do pracy. Jednocześnie musi być motywowany w taki sposób, aby wszyscy pracownicy byli zaangażowani w to, co robią. Oczywiście zespół ten musi być wyposażony w odpowiednią technologię i narzędzia, które umożliwiają mu uzyskanie wysokiej jakości produkowanych wyrobów i świadczonych usług.

Większość firm amerykańskich stosujących TQM postępuje zgodnie z tzw. ośmioma krokami do poprawy jakości [61]:

zaangażuj naczelne kierownictwo w TQM;

przygotuj strategiczne planowanie poprawy jakości;

zorganizuj ciągłą poprawę jakości;

wyszkol pracowników w rygorystycznym rozwiązywaniu problemów;

zapewnij dostęp do TQM-owskich — wszystkich narzędzi kontrolowania ciągłej poprawy;

stwórz odpowiedni system mierników do kontrolowania ciągłej poprawy;

rozbuduj podstawy mierników satysfakcji klienta;

usuń kulturowe bariery dla poprawy jakości.

Na szczególną uwagę zasługuje postawienie na pierwszym miejscu tych dążeń roli kierownictwa i uzależnienie wdrożenia zasad TQM w organizacji od stopnia zaangażowania jej naczelnego kierownictwa w realizację tego systemu zarządzania [28]. Do zadań kierownictwa każdej organizacji należy:

zachęcanie wszystkich pracowników do traktowania TQM poważnie jako filozofii i sposobu działania dominującego w firmie;

włączenie zasobów organizacyjnych (kapitału, pracowników, środków produkcji) do pełnego i powszechnego zastosowania TQM;

inicjowanie trudnego, pracochłonnego procesu niezbędnych zmian kulturowych w firmie;

zapewnienie najlepszej skuteczności wdrażania TQM.

Powyższe zadania w organizacji spełnia Prezes (Dyrektor) przy pomocy Zarządu (Dyrekcji), a w poszczególnych komórkach (wydziałach, działach, itp.) ich kierownicy wspomagani przez zastępców.

Strategiczne planowanie ciągłej poprawy jakości obejmuje wszystkie aspekty TQM w danej organizacji. Planowanie dla jakości pociąga za sobą zsumowanie potrzeb klientów, podstawowych procesów i ogólnych rezultatów. Mechanizm planowania, organizowania, mierzenia i poprawy jakości przedstawiony na Rys. 2.3. wyraźnie podkreśla rolę feed back (sprzężenia zwrotnego). Na bieżąco wykorzystuje się ten związek do korygowania planu poprawy jakości w trakcie jego realizacji wówczas, gdy okazuje się, że nie osiągamy zamierzonej poprawy jakości.

Planowanie nie związane jest z jednostką czasu, np. rokiem, kwartałem czy miesiącem. Planowanie obejmuje rozwiązanie problemu i realizacje zadań z nim związanych w przeciągu wyznaczonego okresu niezbędnego do ich realizacji. Często zadania te są elementem procesu i czas ich realizacji jest nieokreślony, albowiem ciągle musimy rozwiązywać dylematy i radzić sobie jak najlepiej z realizacją zadań, których kształt i zakres zmienia się w czasie w trakcie realizacji w wyniku podjętych działań korygujących, będących następstwem pomiaru jakości i oceny skuteczności naszego działania.

Planowanie na rzecz jakości jest elementem procesu poprawy jakości. Rys. 2.4. wyraźnie wskazuje nieprzerwany ciąg działań, kolejno:

planowanie jakości;

organizowanie jakości;

ciągły pomiar jakości;

powrót do planowania w celu poprawy jakości.

Do obowiązków naczelnego kierownictwa organizacji oraz kierowników jej poszczególnych komórek należy zorganizowanie ciągłej poprawy jakości. Tworzenie jakości jest procesem realizowanym w łańcuchu zdarzeń w całym cyklu życia produktu zgodnie z wcześniej prezentowaną spiralą jakości. Stałe doskonalenie jakości to realizacja nieprzerwanego cyklu doskonalenia, zakładającego cztery następujące po sobie etapy, których występowanie nie ma końca [60]:

Planuj (PLAN) |

— |

to proces, który ma zapewnić przygotowanie dokumentacji dla spełnienia założeń wymiernie określonych celów przedsięwzięcia; |

Wykonaj (DO) |

— |

to realizacja zaplanowanych w procesie czynności i zbierania potrzebnych informacji o jego przebiegu; |

Sprawdź (CHECK) |

— |

to kontrola wyników wykonania zadań w porównaniu z planem; |

Działaj (ACT) |

— |

to zrealizowanie przedsięwzięcia. |

Jeśli na etapie sprawdzania okaże się, że występują rozbieżności między zamierzeniami i efektami, to wówczas należy uruchomić działania korygujące, prowadzące do ich likwidacji. Często, pierwsze działania korygujące mogą być niewystarczające, dlatego też po powtórnym sprawdzeniu musimy przystąpić do kolejnych działań korygujących. Postępujemy w ten sposób tak długo, aż uzyskamy satysfakcjonujące wyniki. Dopiero wówczas przechodzimy do etapu czwartego — działaj.

W tym miejscu trzeba podkreślić, że stwierdzenie osiągnięcia celów zamierzonych w przeszłości pozwala na kontynuację kolejnego cyklu realizacji skorygowanych celów.

Przedstawiony poniżej Rys. 2.5. obrazuje stały cykl doskonalenia jakości, będący główną wskazówką i mechanizmem metody Deminga, która z kolei leży u podstaw TQM.

Stały cykl doskonalenia jakości pracy, zwany kołem Deminga albo modelem P-D-C-A (Plan-Do-Check-Act), jest zrozumiałą dla wszystkich metodą, pozwalającą na poprawne rozwiązanie każdego problemu, stojącego na drodze do poprawy jakości. Zdaniem Deminga tylko proste metody i zrozumiałe narzędzia pozwalają na osiągnięcie zamierzonych efektów. Im metoda jest bardziej złożona, tym mniejsze są szanse na uzyskanie pozytywnych efektów jej zastosowania. Dlatego też sposób postępowania opisany przez koło Deminga jest metodą przejrzystą i powszechnie zrozumiałą. Oczywiście kolejne etapy rozwoju tej metody są bardziej złożone, ale są one adresowane do ludzi lepiej przygotowanych do ich stosowania. Metoda Deminga jest więc zrozumiała dla szeregowego urzędnika i robotnika, a w formie rozbudowanej zadowala inżyniera i managera.

Jak w praktyce rozwiązuje się problemy jakościowe przedstawia Rys. 2.6. na przykładzie modelu poprawy jakości Sikorsky Aircraft.

W centrum ciągłej poprawy jakości skupione jest rozwiązanie problemu realizowane przy pomocy modelu P-D-C-A. Koło Deminga daje pozytywne zamierzone efekty. Zorganizowanie ciągłej poprawy jakości w oparciu o tę metodę przyniosło i przynosi nadal sukcesy firmom amerykańskim, japońskim, a ostatnio także europejskim.

Do realizacji tego sposobu kształtowania jakości organizacja (firma, urząd, szkoła) musi wyszkolić pracowników w rygorystycznym rozwiązywaniu problemów. Ustawiczne kształcenie występujące w firmach amerykańskich, niemieckich, francuskich jest warunkiem niezbędnym, aby zarządzanie przez jakość mogło mieć miejsce. Firmy te wydają na szkolenia kwotę rzędu 2% funduszu płac w skali roku. Każdy pracownik poddany jest szkoleniu, a część z nich przechodzi je kilkakrotnie w ciągu roku. Obowiązek szkolenia, potwierdzonego oczywiście zdaniem określonych egzaminów, ciąży także na naczelnym kierownictwie. Działy szkoleń organizacji czuwają nad tym, aby wszyscy pracownicy doskonalili swoją wiedzę i uczestniczyli w rozmaitych kursach wg zaplanowanego programu szkoleń. Często pracownicy zobowiązani są do uzyskania dyplomów ukończenia szkoły wyższej lub średniej zawodowej albo studiów podyplomowych. Szkolenia, na które pracowników wyznacza organizacja, odbywają się najczęściej na koszt organizacji, przy czym w przypadku niezdania egzaminu i nieuzyskania stosownych uprawnień koszty kursu pokrywa pracownik. Pracownicy korzystają ponadto z dofinansowania i częściowego pokrycia kosztów zaliczonych kursów, które mogą zdaniem pracodawcy, poprawić jakość pracy, a nie wiążą się bezpośrednio z wykonywaną pracą (np. nauka języka obcego, uzyskanie prawa jazdy). Wyniki szkoleń przechowywane są w teczkach personalnych pracowników i uwzględniane przy podwyżkach płac lub okresowych zwolnieniach.

Wprowadzenie TQM-owskiego modelu poprawy jakości wymaga stosowania specyficznych narzędzi [23]. Należy do nich między innymi:

burza mózgów,

diagram i krzywa Pareto-Lorenza,

diagram przyczynowo-skutkowy Ishikawy,

diagram rozrzutu,

karta przebiegu,

karta kontrolna,

karta operacyjna,

wykaz kontrolny,

histogram,

wykresy: słupkowe, liniowe, kołowe, itp.,

eksperymenty

próbki pilotażowe,

testy,

metody statystyczne.

Organizacje odnoszące sukcesy, stosujące TQM, szkolą swoich pracowników w używaniu prostych i skutecznych narzędzi rozwiązywania problemu (Rys. 2.7.). Nawet najbardziej wyszukane narzędzia TQM mogą stać się dostępne dla pracowników (Rys. 2.8.).

Na każdym etapie cyklu doskonalenia jakości Deminga stosuje się specyficzne narzędzia TQM, które można zastosować na każdym poziomie poprawy jakości (Rys. 2.9.). Oznacza to, że narzędzia TQM powinny być znane zatrudnionym w organizacji, a obowiązkiem naczelnego kierownictwa jest umożliwienie pracownikom ukończenia odpowiednich szkoleń i zdobycia niezbędnej wiedzy. Oczywiście, na każdym stanowisku pracy konieczna jest znajomość tylko części wspomnianych powyżej narzędzi.

Rozwiązywanie problemów, prowadzących do poprawy jakości, winno być stale śledzone w miarę wprowadzania ich w życie. Ciągłość poprawy jakości możliwa jest tylko tam, gdzie istnieją odpowiednie systemy pomiaru, umożliwiające śledzenie ich wykonania. Ustalenie możliwości wymaga wpierw określenia, gdzie się obecnie znajdujemy. Orientacja tego, gdzie obecnie jesteśmy, wymaga pomiaru wykonania i dokonanych osiągnięć . Pomiar umożliwia analizę i zrozumienie problemów, co pozwala z kolei na identyfikację rozwiązań i weryfikację ulepszeń. Mierniki warunkują podejmowanie trafnych decyzji w procesie ciągłej poprawy jakości. Aby mierniki były skuteczne, muszą być proste, zrozumiałe, jednoznaczne oraz musi występować łatwy i systematyczny dostęp do nich. By były użyteczne, muszą być nieskomplikowane, relatywne, harmonizujące i dające się sprawdzić.

Celem mierników jest ocena realizacji konkretnego, przyjętego programu (planu) przez producenta lub świadczącego usługi. Organizacja musi wiedzieć, czy doskonalenie jakości poprzez zastosowanie określonego rozwiązania i realizację przyjętego programu przynosi zamierzone skutki.

W gospodarce rynkowej jedynymi właściwymi miernikami będą te, które porównują nakłady z efektami. Do tego rodzaju mierników realizacji programów doskonalenia jakości należą, między innymi [61]:

mierniki nakładów, które wskazują jak dużo pracy potrzeba do zrealizowania programu;

współczynniki zatrudnienia, informujące ile etatów, części etatów, prac zleconych wymaga realizacja programu;

mierniki produkcyjności, wskazujące ile produktów lub usług finalnych będzie wytworzone przez dany program;

mierniki wydajności programu, porównujące wyniki z kosztami lub koszty wytworzenia jednostki produktu przed i po wprowadzeniu programu;

mierniki efektywności, określające (szacujące) w jakiej mierze program osiąga zamierzony cel;

mierniki kosztochłonności efektów, porównujące środki wydatkowane na realizację programu z jego wynikami i wskazujące na poziom kosztów uzyskania zamierzonej efektywności (realizację zamierzonego celu);

mierniki efektywności nakładów, które informują o korzyściach uzyskanych z nakładów poniesionych na realizację programu.

Tak rozumiane mierniki oceny realizacji procesu ciągłej poprawy jakości pozwalają organizacjom w gospodarce rynkowej na ocenę działalności projakościowej. Organizacja, posługując się nimi, może oszacować wpływ jakości produktów na jej wyniki ekonomiczne dziś i w przyszłości.

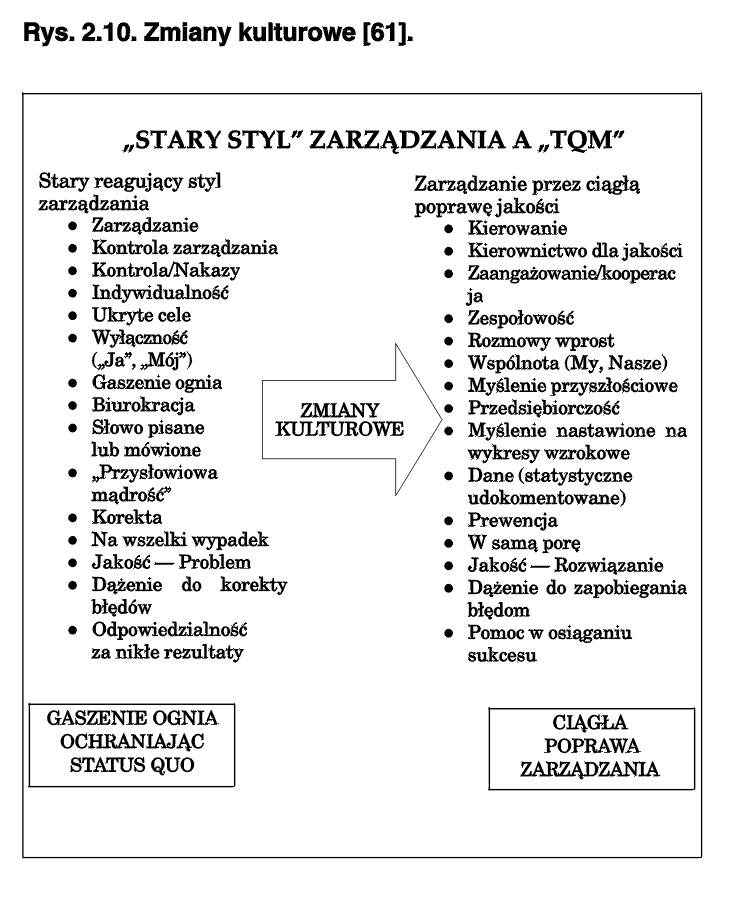

Szczególne znaczenie we wdrażaniu TQM i doskonaleniu jakości mają zmiany kulturowe, w wielu organizacjach niezbędne dla uzyskania postępu.

Celem tych zmian jest zastąpienie starego, reagującego stylu zarządzania (reagującego post factum) nowym — zarządzaniem przez ciągłą poprawę. Tzw. gaszenie ognia i ochronienie status quo (typowe cechy starego systemu) należy zastąpić ciągłą poprawą zarządzania. Zarządzanie przez jakość wymaga ciągłego doskonalenia jakości zarządzania, czyli wprowadzenia nowego, zdolnego do samopoprawy systemu zarządzania. Zmiany te ilustruje Rys. 2.10. Zmiany systemowe wymagają przeobrażeń kulturowych, czyli zmiany stosunku zatrudnionych do pracy i mentalności przełożonych, którzy muszą zamieniać się w przywódców — liderów zespołu, któremu przewodzą, czyli kierują nie zarządzając w starym stylu.

W krajach przechodzących proces transformacji gospodarczej z gospodarki nakazowo-rozdzielczej do gospodarki rynkowej, w organizacjach (firmy, urzędy, szkoły) muszą nastąpić radykalne, czasami bardzo dramatyczne zmiany kulturowe. Opuszczenie starego systemu zarządzania na rzecz procesu ciągłej poprawy jakości i TQM wymaga generalnych przewartościowań, zmiany mentalności wszystkich zatrudnionych i tworzenia nowej prorynkowej i projakościowej świadomości oraz nadziei, że zmiany te doprowadzą do rozwoju organizacji i wzrostu stopy życiowej oraz podniesienie jakości życia zatrudnionych w tej organizacji [28]. Reforma systemu zarządzania organizacją wymaga nie tylko przewidywania ze strony zatrudnionych, ale przede wszystkim ich głębokiego zaangażowania w tworzenie nowego systemu zarządzania organizacją oraz określenia ich miejsca w nowej rzeczywistości. Decydującą rolę w zapewnieniu świadomego wprowadzenia TQM w organizacji odgrywają organizacje pracownicze, szczególnie związki zawodowe. TQM jest w najwyższym stopniu nastawione pozytywnie do pracy. Zwiększa udział pracy w kluczowych decyzjach operacyjnych, możliwości pracowników w kierowaniu wewnętrznymi procesami swojej pracy oraz niezależność w jej wykonywaniu. Stwarza zatrudnionym dostęp do decyzji kształtujących jakość pracy i wynagrodzenia. Wdrożenie TQM powoduje likwidację przestojów w pracy, zwiększa produktywność pracy, co prowadzi do wzrostu wynagrodzenia i poprawia samopoczucie pracowników. Jednocześnie maleją koszty, co pozwala właścicielom zwiększyć zyski i przeznaczyć większą ich część na inwestycje; w tym w nowe miejsca pracy. Wzrost efektywności nakładów pozwala organizacjom non profit na zwiększenie akumulacji przeznaczonej na rozwój i dalszy wzrost jakości ich pracy.

Wdrożenie TQM zgodnie z wyżej przedstawionymi “ośmioma krokami” przynosi korzyści, które są większe niż koszty wprowadzenia. Jak wykazuje Rys. 2.11., koszty jakości są mniejsze niż zero, czyli ciągły wzrost jakości “nic nie kosztuje” — jakość jest za darmo, albowiem korzyści pokryły nakłady i przyniosły zysk netto.

Pierwsze doświadczenia, które doprowadziły później do opracowania strategii zarządzania jakością, zbierane były przez komórki kontroli jakości. Radford (1917) opublikował je pod hasłem “Control of Quality”, a Shewhart (1934) rozpatrywał je w aspekcie kierowania personelem. Radford i Feigenbaum (1938) rozwinęli te koncepcje, dochodząc do “Industrial Quality Control”, a następnie “Total Quality Control”. Późniejsze strategie proponowały uwzględnienie obowiązków kierownictwa najwyższego szczebla (Deming, 1950), badanie wartości użytkowej wyrobu (Juran, 1954), wprowadzenie auditów (Feigenbaun), wprowadzenie zespołów roboczych (Ishikawa, 1960) i filozofii “zero defektów” (Crosby, 1964) [7].

Na szczególną uwagę zwrócić należy na strategię projakościową po drugiej wojnie światowej w Japonii. Znany krzewiciel filozofii jakości, były szef Mushaski Institute of Technology w Tokio — Ishikawa zasłynął wówczas swoimi tezami, takimi jak np.:

— “Jakość jest rzeczą najważniejszą”;

— “Jakość to spełnienie wymagań klienta”;

—

Wyszukiwarka

Podobne podstrony:

272 Ustawa o opłacie skarbowejpdf

272

SHSBC 272 R3M CURRENT RUNDOWN BY STEPS

272

272 - Kod ramki - szablon, ❀KODY RAMEK I INNE, KODY RAMEK

272

ZP11 121 272 id 592617 Nieznany

272

2 (272)

272 Sciaga z receptury2 011 06 01

272

272

272 i 273, Uczelnia, Administracja publiczna, Jan Boć 'Administracja publiczna'

272

Załącznik nr 1 do zapytania ofertowego SP.EKS.272.117.2012 - formularz oferty, Przegrane 2012, Rok

więcej podobnych podstron