Politechnika Śląska w Gliwicach

Wydział Mechaniczny Technologiczny

Kierunek Mechanika i Budowa Maszyn

Projekt z Ekologii

Temat:

„Metalurgia stali”

Prowadzący: Wykonali:

Gołabek Ewa Fordymacka

Piotr Klimeczko

Grzegorz Gurnacz

1. Wstęp

Zagadnieniem, jakim się zajęliśmy w tej pracy jest ogólnie metalurgia. Metalurgia to wszelkiego rodzaju procesy otrzymywania metali z rud i surowców wtórnych (złomu) i nauka o tych procesach oraz przetwarzanie metali surowych na metale użyteczne i stopy metali. Metalurgia jest gałęzią przemysłu ciężkiego - silnie oddziaływującego na nasze otoczenie. Chcielibyśmy przybliżyć właśnie problem zanieczyszczenia wód, gleb i atmosfery spowodowane działalnością hut. Przedstawimy zarówno stara technologię, do której zalicza się proces wielkopiecowy oraz nową technologię - proces MIDREX i inne. Celem naszego projektu jest wskazanie różnic pomiędzy wyżej wymienionymi technologiami i wyszczególnieniu innowacji. Innowacje te mają na celu redukcję zanieczyszczeń wpływając jednocześnie w sposób pozytywny na inne czynniki jak na przykład koszt wytwarzania stali i jej coraz wyższą jakość. W końcowej części pracy zawarliśmy także „politykę” ekologiczną jednej z największych hut w Polsce - Huty Katowice - będącej częścią spółki Polskie Huty Stali, która pod względem wielkości produkcji jest w pierwszej 30 największych producentów stali na świecie!.

2. Wpływ przemysłu na zmiany w środowisku

Przemysł należy do tych działów gospodarki i rodzajów działalności ludzkiej, który wywiera największy, a zarazem najbardziej niekorzystny wpływ na środowisko geograficzne. Udział poszczególnych czynników i źródeł zanieczyszczenia atmosfery zależy od poziomu rozwoju gospodarczego kraju, w tym i od stopnia motoryzacji. Szacuje się, iż w całym świcie przemysł wyrzuca obecnie do atmosfery od 2 do 3 milionów ton zanieczyszczeń gazowych rocznie, w tym około 95 stanowią najbardziej szkodliwe związki siarki. Drugą kategorią przemysłowych zanieczyszczeń powietrza stanowią pyły, czyli ciała stałe unoszone z dymem, jako dopuszczalną normę opadu pyłów na powierzchnię Ziemi przyjmuje się wskaźnik do 250 ton/km2/rok. Norma ta jest jednak w wielu przypadkach przekraczana, np. dla ośrodków przemysłowych Pensylwanii wynosi 600 ton, dla obszaru Górnośląskiego Okręgu Przemysłowego ok. 400 ton, w tym dla Chorzowa ponad 600 ton, dla Łodzi 440 ton. Najgorsza sytuacja istnieje w województwie Śląskim, w którym emisja pyłów i gazów wynosi ok. 50 ogólnej emisji zanieczyszczeń powietrza w Polsce. Powszechnie dominujący jest też udział przemysłu w zanieczyszczaniu wód oraz przekształcaniu form powierzchni Ziemi. Przekształcenia powierzchni Ziemi wywołane są głownie przez górnictwo, w postaci wyrobisk, odkrywek czy zwałów skał płonnych, jak również przez zgromadzone na powierzchni odpady przemysłowe różnych gałęzi przemysłu.

Elektroenergetyka (cieplna) oparta jest w 97 na węglu kamiennym i brunatnym jest największym źródłem emisji dwutlenku siarki.

Koksownictwo wytwarza trujące ścieki fenolowe, do atmosfery ulatniają się związki siarki oraz pyły.

Przemysł chemiczny powoduje głównie zanieczyszczenia powietrza i wód, a za ich pośrednictwem skażenie biosfery. Emituje związki fluoru, dwutlenek siarki, związki azotu tlenki siarki węglowodory.

Hutnictwo powoduje zanieczyszczenia powietrza pyłami oraz związkami siarki; powstają też zwały żużlowe uciążliwe dla otoczenia. Szczególnie szkodliwe są wpływy hutnictwa metali nieżelaznych w Polsce - cynku i ołowiu, miedzi oraz aluminium. Ponieważ eksploatowane w Polsce rudy miedzi oraz cynku i ołowiu są w większości siarczkami, emitowane są przy ich przeróbce duże ilości związków siarki, poza tym fluoru (szczególnie huty aluminium) oraz pyły metaliczne. Również o wiele trudniej jest wprowadzić pokrywę roślinną na zwały hut metali nieżelaznych niż na zwały hut żelaza.

3. Stal

3.1. Żelazo i stal

Żelazo oraz jego główny stop, stal, należą do najczęściej używanych przez człowieka materiałów. Stosunkowo tania w produkcji stal ma zadziwiającą wytrzymałość. Wykonuje się z niej między innymi szkielety drapaczy chmur. Żelazo jest obok aluminium najczęściej występującym metalem w skorupie ziemskiej. Znaczne złoża rud żelaza, zalegające blisko powierzchni Ziemi, czynią je stosunkowo nie drogim w produkcji. Główne rudy żelaza to hematyt, magnetyt, limonit, syderyt, takonit i piryt. Oprócz syderytu i pirytu wszystkie te minerały są formatami tlenków żelaza. Żelazo otrzymuje się z rudy, grzejąc ją z koksem. Do takiej mieszanki dodaje się także kamień wapienny, którego obecność pomaga w odżużlaniu, czyli usuwaniu zanieczyszczeń zawierających związki krzemu, takich jak piasek czy glina. Materiały dodawane do rudy żelaza w celu usunięcia zanieczyszczeń nazywane są topnikami.

3.2. Wytwarzanie stali

Produkcja stali polega na oczyszczaniu żelaza z węgla i innych domieszek, a następnie dodaniu w sposób kontrolowany określonych ilości węgla oraz metali, takich jak chrom, mangan, nikiel czy wanad. Domieszka węgla daje stali możliwość utwardzania jej w procesie obróbki cieplnej, natomiast inne metale są dodawane w celu poprawienia jej różnorodnej własności, między innymi odporności na korozję, twardości, łatwości obróbki czy odporności na temperaturę.

3.3. Rodzaje stali

Stal nierdzewną wytwarza się zwykle w elektrycznym piecu łukowym. Stop ten zawiera 18% chromu i 8% niklu, które to metale są dodawane do roztopionego żelaza. Stal szybkotnąca, używana do produkcji narzędzi do cięcia i wiercenia metalu, jest produkowana w piecach indukcyjnych. Żelazo jest tu domieszkowane wolframem i innymi metalami. Jeden z rodzajów takiej stali zawiera 20% wolframu i 10% kobaltu. Większość rodzajów stali już w piecu osiąga swój finalny skład chemiczny. Istnieją jednakże takie gatunki, do wysoce specjalistycznych zastosowań, które wymagają dalszej obróbki po opuszczeniu pieca. Stali takich używa przykładowo aero- i astronautyka, energetyka jądrowa lub przemysł chemiczny. Wytwarzane są zwykle w piecach elektrycznych, a potem poddawane procesowi rafinacji, aby usunąć zawarte w nich gazy i inne substancje obce. Jedną z technik takiego doczyszczania jest ponowne przetopienie stali w próżni, podczas którego uwalniane gazy są natychmiast wypompowywane.

3.4. Rodzaje żelaza

Żelazo z wielkiego pieca zawiera wiele różnorakich zanieczyszczeń, takich jak węgiel, siarka, fosfor, bądź krzemiany. Skład zanieczyszczeń zależy zarówno od rodzaju użytej rudy, jak i od zawartości wapienia we wsadzie pieca. Niekiedy do wsadu dodaje się niewielką tylko ilość kamienia wapiennego, by uzyskać żużel o niskiej temperaturze topnienia. Oznacza to, że piec może pracować przy niższej temperaturze, a to z kolei powoduje, że proces taki jest mniej energochłonny. Produkowane w tym procesie żelazo nosi nazwę zasadowego. Zawiera niewielką ilość związków krzemu, lecz jest mocno zanieczyszczone siarką, bądź w formie siarczku żelaza, bądź, jeśli ruda zawierała stosunkowo duże domieszki związków manganu, siarczku manganu. Węgiel występuje w nim pod postacią węglika żelaza. Po odlaniu żelazo zasadowe, jest twarde, kruche i trudne w obróbce. Po przełamaniu metalu powierzchnie przełomu są jasne. Dlatego też często nazywa się je żeliwem białym. Metal ten po poddaniu go obróbce termicznej przekształca się w żeliwo ciągliwe. Jest ono znacznie mniej kruche, a przez to może być używane tam, gdzie zwykle żeliwo jest nieodpowiednie. Gdy ilość wapienia we wsadzie zostanie zwiększona tak, by uzyskać żużel o wyższej temperaturze topnienia, to otrzymujemy kruchy metal zwany żelazem kwaśnym. Charakteryzuje się on stosunkowo dużą, bo osiągającą 2 do 4%, zawartością krzemianów oraz tym, że węgiel występuje w nim pod postacią płatków grafitu. Nadają one powierzchniom przełomu metalu ciemną barwę. Stąd też jego inna nazwa - żeliwo szare.

4. Opis starej technologii

Do starej technologii wytwarzania stali zalicza się:

- Procesy konwertorowe

-Bessemera 1856 r.

-Thomasa 1877 r.

-Tlenowy

- Proces martenowski 1856 r.

-kwaśny

-zasadowy

-tandem

4.1. Proces Bessemera

Henry Bessemer, angielski inżynier wynalazł świeżenie stali z surówki niskofosforowej w konwertorze, co wywołało przewrót w hutnictwie światowym. Proces Bessemera jest to podstawowy proces otrzymywania stali o wykładzinie kwaśnej, polegający na wypaleniu (utlenianiu) z ciekłej surówki domieszek (Si, Mn, C) przez przedmuchiwanie powietrzem. Podstawowy proces otrzymywania miedzi z kamienia hutniczego (miedziowego) przez utlenianie go powietrzem w konwertorach o bocznym dmuchu. Zawarta w kamieniu siarka i żelazo ulegają wypaleniu, a pozostała miedź jest poddawana rafinacji.

4.2. Proces Thomasa

Proces tomasowski jest najbardziej rozpowszechniony w Europie Zachodniej, co wynika z występowania dużych złóż rud, zawierających 0,5-0,8% P. W porównaniu z procesem besemerowskim w procesie tomasowskim konwertor ma wyłożenie zasadowe ( dolomitowe) a głównym źródłem ciepła jest fosfor, (dlatego zawartość fosforu w surówce powinna wynosić 1,8-2,2%). Zasadowy wapienny żużel umożliwia odfosforywanie i odsiarczanie metalu, co jest niemożliwe w konwertorze besemerowskim. Wyłożeniem konwertora tomasowskiego jest masa dolomitowa ( dolomit prażony zmieszany ze smołą węglową), z której ubija się ściany i dennicę konwertora. Wsad składa się z ciekłej surówki tomasowskiej, wapna oraz złomu lub rudy żelaza. Świeżenie dzieli się na trzy okresy. Przede wszystkim utleniają się Si, Mn, Fe. Pierwszy żużel tworzący podczas utleniania domieszek składa się głównie z tlenków krzemu, manganu i żelaza reagujących ze sobą i tworzących rzadko płynne krzemiany, w których zanurzone są kawałki wapna. W skutek wzrostu temperatury i reagowania z pierwszym żużlem krzemianowym, wapno stopniowo rozpuszcza się. Tworzy się trudno rozpuszczalny w metalu siarczek wapnia CaS

( łatwo rozpuszczalny w żużlu). Odfosforowanie i odsiarczanie metalu trwa do momentu pojawienia się brunatnych dymów tlenków żelaza, które oznaczają zakończenie procesu.

4.3. Konwertorowy proces tlenowy.

Zasadniczym czynnikiem pogarszającym jakość stali besemerowskiej i tomasowskiej jest duża zawartość azotu ( 0,015 do 0,03%). Jednym z najbardziej skutecznych sposobów zmniejszania zawartości azotu w stali konwertorowej jest wdmuchiwanie tlenu zamiast powietrza. W wyniku stosowania tlenu gazowego zmniejsza ilość gazów uchodzących z konwertora gdyż dmuch nie zawiera azotu. Gazy unoszą wtedy z konwertora znacznie mniej ciepła, a więc odpowiednio zwiększa się ilość ciepła do nagrzania metalu i żużla.

4.4. Proces Martenowski

W Polsce już w pierwszych wiekach naszej ery wytapiano żelazo z rud w piecach zwanych dymarkami, w których reduktorem był węgiel drzewny. Pierwszy Wielki Piec powstał w 1776 r. w Hucie Katowice. Jego wymiary to:

- objętość 3200 metrów sześciennych,

- średnica gara 12 m.

- wysokość 41 m.

Wkrótce po wprowadzeniu procesu Bessemera, w 1865 r. Francuz Pierre Martin wynalazł alternatywną technologię wytwarzania stali. Piec martenowski jest w postaci prostopadłościanu z oknami wsadowymi. Paliwem tego procesu jest gaz czadnicowy i ziemny oraz olej opałowy i koks utrzymujący temperaturę. W tym procesie spalono gaz węglowy nad ładunkiem surówki i wapienia. Martin zauważył, że w procesie besemerowskim tracone są niewielkie ilości energii, gdy przedmuchuje się chłodne powietrze przez roztopione żelazo. By temu zapobiec, zastosował gorące gazy powstałe po spaleniu gazu węglowego do ogrzewania tego gazu i wdmuchiwanego do pieca powietrza, w którym gaz się spalał. Pozwoliło to osiągnąć na tyle wysoką temperaturę w piecu, że z łatwością topił się w niej złom stalowy dodawany do surówki. W rezultacie koszty produkcyjne znacznie spadły. Przez stopienie surówki i złomu z wapieniem usuwa się większość nie pożądanych zanieczyszczeń, które wytrącają się w postaci żużla unoszącego się na powierzchni stopionego metalu. Pozostałe zanieczyszczenia usuwano dodając materiał bogaty w tlen, jak np. ruda żelaza. Proces martenowski wymaga dużo staranniejszej kontroli niż besemerowski, jest też znacznie wolniejszy. Jednak, gdy metodą Bessemera daje się wytworzyć tylko kilka gatunków stali, to metoda, Martina jest bardzo uniwersalna. Proces, Bessemera był wykorzystywany przez ponad wiek, jednak w latach sześćdziesiątych XX w. Tylko 2% stali wytwarzano w ten sposób, gdy aż 90% powstawało w procesie martenowskim.

Materiałami wsadowymi wielkiego pieca są:

- koks hutniczy, który jest twardy, niskosiarkowy o wysokiej wytrzymałości na ściskanie i małej zawartości popiołu,

- topniki służą do przeprowadzenia w żużel skały płonnej z rudy i jej zanieczyszczeń,

- powietrze (zimne),

- gaz oraz paliwa zastępcze

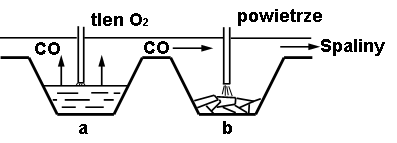

Przebieg procesu

W położeniu urządzeń rozrządczych, przedstawionych na rysunku przez regeneratory z prawej strony pieca płyną gaz i powietrze kanałami . W regeneratorach następuje ich ogrzanie. Przez głowicę dopływają one do komory roboczej pieca, w której odbywa się spalanie. Gorące spaliny przepływają przez głowicę kanałami do regeneratorów

z lewej strony pieca. Ogrzewają je i odpływają do komina . Co pewien czas ( 10 do 25 min.) zmienia się za pomocą urządzeń rozrządczych

kierunek przepływu powietrza, gazu i spalin, aby wykorzystać ciepło zakumulowane w kratownicy regeneratorów. Podgrzewanie gazu palnego i powietrza umożliwia uzyskanie w przestrzeni roboczej pieca temperatury ok. 1750C potrzebnej do wytapiania stali. Do przestrzeni roboczej pieca przez okna wsadowe zamykane podnoszonymi zasłonami ładuje się surówkę w stanie ciekłym lub stałym złą i topniki. W skutek wysokiej temperatury w przestrzeni roboczej wsad roztapia się a składniki powstałej kąpieli jak krzem, mangan, węgiel i fosfor, utleniają się pod wpływem tlenu znajdującego się w atmosferze pieca oraz zawartego w dodanej rudzie. Stal otrzymaną po utlenieniu domieszek spuszcza się przez otwór spustowy w tylnej ścianie komory roboczej.

Produkty wielkiego pieca:

a) Surówka wielkopiecowa

- surówka przeróbcza zawierająca 4% C; 0,5% Mn; 0,75% Si; 0,2% P;

- surówka odlewnicza, w której jest więcej krzemu niż w surówce przeróbczej

b) Żużel wielkopiecowy - przerabiany na materiały budowlane, nawóz, cement, portlaniczy

c) Gaz

Gazy wylatujące z wielkiego pieca zawierają ok. 25% bardzo toksycznego tlenku węgla. Jednak tlenek węgla czyni je przydatnymi do wykorzystania jako ubogie paliwo gazowe. Gazy wylotowe są schwytane u góry pieca, mieszane z bardziej energetycznym gazem i spalane w tej formie w instalacji podgrzewającej powietrze wdmuchiwane do wnętrza pieca.

Reakcje chemiczne

Gdy wsad spada w dół wielkiego pieca, styka się z wdmuchiwanym doń od spodu powietrze rozgrzanym do temperatury 1000 °C. W tym czasie zachodzi szereg reakcji chemicznych. Węgiel zawarty w koksie spala się w tlenie z gorącego powietrza tworząc tlenek węgla. Kamień wapienny, czyli węglan wapnia, rozkłada się na wapno palone (tlenek wapnia) i dwutlenek węgla. Ten ostatni z kolei reaguje z węglem tworząc tlenek węgla. Wapno palone w reakcji z zanieczyszczeniami typu piasku czy gliny tworzy substancję zwaną żużlem, składającej się w większej części z krzemianów i glinokrzemianów wapniowych. Gdy w rudzie obecne są pewne ilości siarki, to reagując z tlenkiem wapnia tworzy ona siarczki wapnia także wytrącające się pod postacią żużla. Część powstającego tlenku węgla reaguje z tlenkami żelaza zawartymi w rudzie, tak, że powstaje dwutlenek węgla i żelazo. Taki typ reakcji chemicznej, w której tlen jest usuwany ze związku, nosi nazwę reakcji redukcji.

Sprawność, wydajność i poprawność działania wielkiego pieca zależy od:

- właściwego przygotowania koksu,

- prowadzenia procesów spiekania rud,

- wprowadzenia do dmuchu dodatku tlenu oraz paliw zastępczych,

4.4.1. Proces zasadowy.

W procesie zasadowym przerabia się wsad, w którym udziały surówki i złomu mieszczą się w granicach od 100% złomu do 100% surówki. Surówka martenowska ( przeróbcza ) zawiera zwykle: 3,5-4,2% C; 0,75-1% Si; 1,0-1,5% Mn. W zależności od udziału surówki złomu we wsadzie metalicznym, technologia wytapiania stali odznacza się własnościami, spowodowanymi:

- różną zawartością domieszek we wsadzie, a zatem i różnym zapotrzebowaniem na tlen, potrzebny do utleniania tych domieszek,

- różnym udziałem dodatków kamienia wapiennego, wapna, rudy innych materiałów,

- różną objętością żużla tworzącego się w procesie wytapiania stali

4.4.2. Proces kwaśny.

Wytapianie stali w piecu martenowskim z kwaśnym wyłożeniem prowadzi się bardzo rzadko, ponieważ:

- wsad do procesu kwaśnego nie może zawierać P i S, gdyż tych domieszek nie można usunąć w piecach kwaśnych,

- wydajność pieca kwaśnego jest mniejsza niż pieca zasadowego.

W procesie kwaśnym wytapia się stale wysokojakościowe. Cechami charakterystycznymi stali kwaśnej są: jednorodność własności mechanicznych, mała zawartość gazów i mała skłonność do tworzenia płatków. W procesie kwaśnym stosuje się żużel kwaśny, a gotowanie metalu pod żużlem kwaśnym jest mniej intensywne niż w piecu zasadowym i szybkość utleniania się węgla jest trzy razy mniejsza.

4.4.3. Proces tandem.

Dynamiczny rozwój konwertorowego procesu tlenowego przyczynił się do zastosowania tlenu w piecach martenowskich, a więc do zwiększania wydajności tych pieców. Dotychczasowa konstrukcja pieca martenowskiego nie spełnia wymogów technologii wytapiania stali z zastosowaniem przedmuchiwania tlenem kąpieli metalowej, a przede wszystkim regeneratory, które umożliwiły rozwój konstrukcji pieców martenowskich, obecnie ograniczają intensyfikację procesu tlenu. Odmiana pieca martenowskiego, dostosowaną do przedmuchiwania kąpieli metalowej tlenem, jest piec tandem, w którym przerabia się wsad złożony z surówki i złomu.

Piec tandem ma dwa trzony: na lewym trzonie kąpiel metalową świeży się za pomocą tlenu gazowego, zaś na prawym trzonie wsad do następnego wytopu wygrzewa się w wyniku dopalania Co, wydzielającego się w procesie utleniania domieszek. Po spuście metalu zmienia się kierunek pracy pieca. Na lewy trzon ładuje się wsad i podgrzewa za pomocą tlenku węgla, wydzielającego się w procesie utleniania domieszek na prawym trzonie. W taki sposób na każdym trzonie raz świeży się kąpiel, a raz podgrzewa wsad. Bieg pieca tandem należy starannie regulować ze względu na szybkość przebiegu procesów metalurgicznego i cieplnego. W polskim hutnictwie pracuje jeden piec tandem.

5. Nowa technologia

5.1. Wytapianie stali w piecach elektrycznych

Na początku XX w. zaczęto wytapiać stal w piecach elektrycznych. Rozwój elektrometalurgii hamowała wysoka cena energii elektrycznej. Obecnie udział stali wytapianej w piecach elektrycznych w całkowitej światowej produkcji wynosi 10% i wciąż zwiększa się. Wytapianie stali w piecu elektrycznym polega na przerobieniu wsadu złożonego z surówki i złomu lub tylko złomu, i otrzymaniu stali o żądanym składzie chemicznym, przy czym należy:

- usunąć ze stali P i S do zawartości mniejszych niż w stali z procesów martenowskiego i konwertorowego,

- przeprowadzić dokładne odtlenianie i odgazowanie,

- podgrzać stal do temperatury, zapewniającej najodpowiedniejsze warunki odlewania.

Piec elektryczny umożliwia łatwiejsze i dokładniejsze dokonanie tych operacji niż piec martenowski. Piece elektryczne do wytapiania stali buduje się jako piece przechylne, co pozwala na dokładne usuwanie z pieca żużla, a więc i dokładne od fosforowanie metalu. Zastosowanie prądu elektrycznego zamiast paliwa ciekłego lub gazowego zapewnia uzyskanie w piecu elektrycznym wyższych temperatur. Ułatwia to wprowadzenie dodatków stopowych w postaci trudno topliwych stopów i umożliwia otrzymanie stali o dowolnej liczbie zawartości składników stopowych. Nagrzewanie prądem elektrycznym umożliwia również regulację temperatury kąpieli metalowej w małym przedziale, łatwa zaś regulacja zapewnia temperaturę wymaganą w poszczególnych okresach procesu wytapiania stali.

W piecu elektrycznym nie zachodzi spalanie paliwa i atmosfera jest zwykle redukująca, rzadko obojętna lub słabo utleniająca. W tych warunkach w wysokiej temperaturze tworzy się żużel silnie zasadowy o małym stężeniu tlenu ( biały lub karbidyczny) i w związku z tym odtlenianie stali przebiega dokładnie. Stworzenie w piecu elektrycznym atmosfery redukującej zapewnia niezbędne warunki do wytapiania stali i stopów zawierających składniki łatwo utleniające się. W piecu elektrycznym wytapia się stal o bardzo małej zawartości siarki. Cechą stali elektrycznej jest większa zawartość azotu niż w stali martenowskiej; wynika to z dysocjacji cząsteczek azotu w temperaturze łuku elektrycznego. Wytapianie stali w piecach elektrycznych trwa znacznie krócej niż w piecach martenowskich. Zwłaszcza krótszy jest czas ładowania i roztapiania wsadu. Skrócenie czasu ładowania pieca elektrycznego uzyskuje się w wyniku ładowania wsadu za pomocą kosza przez sklepienie pieca.

Koszty wytwarzania stali w procesie elektrycznym są większe niż w procesie martenowskim, gdyż droga jest energia elektryczna. W elektro-stalownictwie najczęściej stosuje się piece łukowe ( wsad nagrzewany jest łukiem elektrycznym ) i piece indukcyjne wielkiej częstotliwości ( wsad nagrzewa się skutkiem przepływu prądu indukcyjnego).

5.2. Wytapianie stali w piecu łukowym

Nowoczesny piec łukowy składa się z następujących części:

- kotła z wyłożeniem ogniotrwałym i sklepieniem,

- elektrod ( węglowych lub grafityzowanych ) z zaciekami i urządzeniem do ich chłodzenia,

- mechanizmu do przechylania pieca,

- urządzenia do podnoszenia i opuszczania oraz regulacji elektrod,

- transformatora, wyłącznika oraz dławika elektrycznego.

5.2.1. Proces zasadowy

Przeprowadza się w piecu łukowym o wyłożeniu zasadowym (magnezytowym i dolomitowym). Wytapianie stali można prowadzić:

- z normalnym świeżeniem i ściąganiem żużla,

- bez świeżenia i ściągania żużla (metoda odzyskowa).

Cechą charakterystyczną pierwszej metody jest okres świeżenia, w którym utlenia się C i P oraz Cr, Mn, Si, V, i inne. Metodę tę stosuje się do wytapiania stali niestopowych i do wytapiania stali stopowych ze wsadu niestopowego i stopowego, który zawiera składniki stopowe nieutleniające się podczas świeżenia (np. Ni, Mo).

Drugą metodę wytapiania charakteryzuje brak okresu świeżenia, w wyniku tego łatwo utleniające się pierwiastki stopowe wsadu nie utleniają się i zostają w stali. Celem metody odzyskowej jest odzyskanie ze wsadu łatwo utleniających się składników stopowych. Proces wytapiania z normalnym świeżeniem dzieli się na:

- naprawę pospustową pieca,

- ładowanie wsadu do pieca,

- roztapianie wsadu,

- świeżenie,

- odtlenianie dyfuzyjne,

- wprowadzanie dodatków stopowych,

- spust gotowego metalu z pieca do kadzi.

5.2.2. Proces kwaśny

Wytapianie stali w kwaśnym piecu łukowym stosuje się przede wszystkim w odlewniach. Dobre własności odlewnicze stali kwaśnej oraz zalety eksploatacyjne kwaśnego pieca łukowego decydują o stosowaniu procesu kwaśnego w odlewnictwie wysokojakościowego staliwa. Bardzo ważną zaletą procesu kwaśnego (w porównaniu z zasadowym) jest możliwość okresowej pracy wyłożenia kwaśnego, przy czym zużywanie się kwaśnego wyłożenia przy częstym zatrzymywaniu i ochładzaniu pieca, jest mniejsze niż wyłożenia zasadowego. Wadą procesu kwaśnego jest konieczność stosowania wsadu z minimalną zawartością fosforu i siarki. Zawartość fosforu i siarki we wsadzie powinna być mniejsza od dopuszczalnej zawartości fosforu i siarki w otrzymywanym gatunku stali. Okres roztapiania przebiega tak samo jak w zasadowym piecu łukowym. Na początku okresu świeżenia utlenia się krzem i mangan oraz węgiel, wydzielający się, Co umożliwia gotowanie kąpieli metalowej. Kąpiel odtlenia się za pomocą kwaśnego żużla i kwaśnego wyłożenia pieca. W wysokiej temperaturze redukuje się krzem z krzemionki zawartej w żużlu i wyłożeniu pieca. Dodanie żelazomanganu do pieca i aluminium do kadzi zapewnia ostateczne odtlenianie.

5.3. Wytapianie stali w piecu indukcyjnym

Piec indukcyjny składa się z tygla ogniotrwałego i cewki indukcyjnej, stalowego pancerza, mechanizmu do przechylania pieca, generatora wielkiej częstotliwości i baterii kondensatorów. Tygiel wykonuje się z materiału zasadowego (proszku magnezytowego z dodatkiem kwasu borowego) lub kwaśnego. Cewkę wykonuje się z rurki miedzianej i chłodzi wodą podczas pracy pieca. Prąd wielkiej częstotliwości przepływający przez uzwojenie cewki wytwarza zmienne pole elektromagnetyczne, które zapewnia nagrzanie wsadu i ruch wirowy ciekłego metalu.

W porównaniu z innymi procesami stalowniczymi wytapianie stali w piecu indukcyjnym ma następujące zalety:

- elektrodynamiczne mieszanie metalu zapewnia szybki przebieg reakcji w kąpieli metalowej oraz przyśpiesza dokładne wymieszanie metalu,

- brak łuku elektrycznego pozwala na otrzymanie metalu o małej zawartości gazów, a brak elektrod umożliwia wytapianie metalu o małej zawartości węgla,

- mały zgar pierwiastków stopowych.

Do wad procesu zalicza się: małą twardość tygla i zimne nieaktywne żużle (żużel nagrzewa się od metalu), co hamuje wykorzystywanie pieców indukcyjnych. Wysokostopowe stale i stopy wytapia się obecnie w piecach indukcyjnych prawie wyłącznie przez przetapianie odpadów stopowych lub złomu (o małej zawartości P i S) oraz żelazostopów. Wytapianie stali ze świeżeniem domieszek, odfosforowaniem i odsiarczaniem jest w tych piecach możliwe mimo trudności technologicznych. Wsad należy starannie dobierać pod względem składu chemicznego oraz ważyć, gdyż po roztopieniu nie można z braku czasu wykonać pełnej analizy metalu. W obliczeniach potrzebnych pierwiastków stopowych należy uwzględnić zgar.

5.4. Wytapianie stali w indukcyjnym piecu próżniowym

Wszystkie metale w stanie ciekłym rozpuszczają gazy. W procesach stalowniczych źródłem gazów w stali są: wilgoć materiałów wsadowych i ogniotrwałych, gazy zawarte w żelazostopach i inne. Częściowe odgazowanie metalu uzyskuje się w wyniku intensywnego gotowania metalu w czasie świeżenia. Proces odgazowania przeprowadza się dokładnie w indukcyjnym piecu próżniowym. Indukcyjny piec próżniowy o pojemności 450 kg składa się z komór próżniowych, leja do wrzucania dodatków stopowych, pompy wstępnej i dyfuzyjnej oraz stołu obrotowego.

Indukcyjne piece próżniowe mają pojemność do jednej tony. Wytapianie stali w piecu próżniowym ma coraz większe zastosowanie, gdyż zapewnia otrzymanie stali o dobrej jakości.

5.5. Elektrożużlowe przetapianie stali

Elektrożużlowe przetapianie stali polega na stopieniu (przy użyciu prądu elektrycznego) odpowiednio dobranej elektrody, przepuszczeniu kropel metalu przez ciekły żużel i zebraniu metalu w krystalizatorze chłodzonym wodą. Urządzenie do elektrożużlowego przetapiania stali składa się z transformatora, stojaka z uchwytem do podtrzymywania przetapianej elektrody i krystalizatora. Elektrodę zawiesza się na stojaku i wprowadza do krystalizatora. Całość łączy się w obwód prądowy, przy czym pomiędzy dno krystalizatora a koniec elektrody wprowadza się odpowiednio przygotowaną warstwę żużla. Ciepło potrzebne do stapiania elektrody, wywiązuje się wskutek przepływu prądu przez warstwę żużla, stawiającą określony opór. Pod wpływem ciepła temperatury ok. 2000 0 C. Od żużla nagrzewa się przetapiana elektroda aż do momentu osiągnięcia temperatury topienia metalu; na czole elektrody tworzą się wtedy krople, które następnie odrywają się, przechodzą przez żużel, rafinują się i spływają do krystalizatora, gdzie krzepną. Przetapianie elektrożużlowe ma na celu poprawę własności stali przez zmniejszenie zawartości siarki i wtrąceń niemetalicznych, zmianę charakteru wtrąceń, równomierne rozmieszczenie drobnych wtrąceń w całej objętości przetopionego wlewka i przez właściwe prowadzenie krystalizacji w wyniku doboru parametrów chłodzenia krystalizatora.

5.6. Proces MIDREX

Sposób otrzymywania gąbki żelaznej w procesie MIDREX polega na realizowaniu tzw. wytapiania redukcyjnego albo tzw. redukcji bezpośredniej. Produktem takiego procesu jest gąbka żelazna - marzenie wszystkich metalurgów, bowiem jest ona wysokiej czystości, prawie nie posiada siarki i fosforu, bardzo mało węgla i jest lekko zanieczyszczona żużlem.

W 1993 r. na świecie wyprodukowano 24 mln. ton gąbki żelaznej z tego zaledwie 200 tyś. ton w Europie, a reszta w USA. Proces MIDREX rozwija się błyskawicznie i należy przypuszczać, że już w najbliższych 10 latach surówka produkcyjna w wielkim piecu w 50% będzie zastąpiona procesem MIDREX. Nazwa tego procesu wytapiania gąbki związana jest z danym krajem.

USA - MIDREX

Austria - COREX

Rosja - ROMELT

Australia - HJ-SMELT

Japonia - DIOS

USA - AISI-DOLE

Zalety tego procesu to:

- tańszy

- wydajniejszy

- łatwiejszy do sterowania

- bardziej ekonomiczny

- uzyskujemy stal wyższej jakości (czystsza)

- jest procesem czystym ekologicznie

- nie używa koksu

Wady to:

- używa się do niego wodoru, który jest szkodliwy dla środowiska.

6. Ochrona środowiska w przemyśle hutniczym

6.1. Wiadomości wstępne

Procesy hutnicze, mimo swoistego charakteru otrzymywania poszczególnych metali, wykazują wiele cech wspólnych. Najbardziej charakterystyczną cechą wszystkich procesów hutniczych jest wytwarzanie ogromnej ilości odpadów. Ogólnie można powiedzieć, że otrzymanie jednej tony metalu jest związane z wytworzeniem 2-6 ton odpadów. Wytwarzane w procesach hutniczych odpady są częściowo przerabiane i wykorzystywane jako surowce wtórne, przeważająca ich część jest składowana na zwałach i hałdach, bądź też odprowadzana do atmosfery i do wody. Prawie wszystkim procesom technologicznym w hutach, a zwłaszcza w hutach metali nieżelaznych towarzyszą nieodłącznie pyły. Pyły i gazy wydalane do atmosfery są bardzo szkodliwe zarówno dla człowieka jak i jego otoczenia. Pyły doprowadzają do poważnych zmian naturalnego środowiska człowieka, zagrażając jego zdrowiu, a nawet życia. Szczególnie ujemnie wpływają zanieczyszczenia atmosfery na roślinność. Osiadanie na liściach roślin sadzy i pyłów jest powodem zaburzeń w prawidłowym funkcjonowaniu ich aparatu oddechowego i asymilacyjnego. Prowadzi to zmniejszenia żywotności roślin, a w skrajnych przypadkach do ich obumarcia. Uprzemysłowienie kraju powoduje ciągłe zwiększenie zanieczyszczenia powietrza, co pociąga za sobą konieczność odpylania. Woda używana do wielu procesów hutniczych (do chłodzenia pieców, maszyn i urządzeń, procesów flotacji, przy oczyszczaniu gazów) i odprowadzana w postaci ścieków zawiera często duże ilości zanieczyszczeń w postaci osadu i zawiesin cząstek rudy i żużla, zgorzeliny, wapna, popiołu, olejów mineralnych.

Ścieki te należy odprowadzać z miejsca ich powstawania zarówno w celu ich oczyszczenia, unieszkodliwienia i odzyskania z nich niektórych surowców wtórnych, jak również w celu zachowania właściwych warunków sanitarnych w otoczeniu człowieka. Ochrona środowiska oznacza zapobieganie w miarę możliwości szkodliwym wpływom, wywieranym przez odpady w obrębie zakładu, jak i poza jego terenem.

6.2. Ochrona powietrza atmosferycznego

Powietrze atmosferyczne poza składnikami stałymi zawiera również składniki, które są emitowane do atmosfery w wyniku działalności ludzkie lub w wyniku działania przyrody (woda, para wodna, pyły, bakterie, sole oraz gazy: CO, dwutlenek siarki, trójtlenek siarki, siarkowodór). Udziały tych składników są zmienne w czasie. Wszystkie substancje stałe, ciekłe i gazowe, których udziały w powietrzu przekraczają średnią zawartość tych substancji w czystym powietrzu atmosferycznym uważane są za zanieczyszczenia powietrza. Pyły zawarte w gazach odlotowych urządzeń hutniczych można podzielić na dwie grupy:

- Pyły porywane mechanicznie z przerabianych surowców. Pyły te składają się z cząstek dość grubych, a ich wielkość wynosi od kilku do kilkudziesięciu mikrometrów.

- Pyły powstające w wyniku częściowego utleniania się i następującej potem kondensacji par niektórych składników wsadu, przerabianego w urządzeniach hutniczych. Pyły kondensacyjne składają się z cząstek o bardzo małych wielkościach.

Pyły kondensacyjne bardzo trudno wydziela się z gazu i są one bardzo niebezpieczne dla zdrowia ludzkiego. Wdychane z powietrzem powodują choroby zawodowe jak: pylica, ołowica, kadmica, krzemica płuc (silikoza).

6.3. Źródła zanieczyszczenia powietrza

Największy udział w zanieczyszczaniu atmosfery ma przemysł hutniczy i chemiczny. W hutnictwie do urządzeń produkcyjnych powodujących emisję pyłów i gazów należą:

- procesy składowania i przygotowania surowców, a mianowicie; transport, składowanie, mielenie, kruszenie, uśrednianie i suszenie. Ogólnie przyjmuje się, że procesy te powodują zapylenie powietrza, co stanowi około 5% ogólnej emisji.

- Spiekalnie rud żelaza i cynku, głównie procesy przesiewania, mieszania i spiekania; stanowi to około 12% ogólnej emisji.

- Koksownie, należące do bardzo uciążliwych źródeł zanieczyszczenia powietrza; to około 20% ogólnej emisji.

- Wielkie piece i żeliwiaki; unos pyłu z wielkiego pieca wynosi 20-200 kg na jedną tonę wytopionej surówki, a stężenie zapylenia gazów wielkopiecowych może dochodzić do 200 gram/metr sześcienny gazu- stanowi to około 20% ogólnej emisji.

- Piece szybowe i konwertory w hutnictwie miedzi; stanowi to około 10% ogólnej emisji pyłów. Są one szczególnie szkodliwe, gdyż zawierają głównie tlenki, siarczki i siarczany ołowiu, a także znaczny procent związków siarki.

Zanieczyszczenia wydzielane przez stalownie martenowskie, elektryczne i konwertorowe, prażalnie dolomitu stanowią 4-10% ogólnej emisji. Podstawowym powodem uzasadniającym potrzebę oczyszczania gazów odlotowych są wymagania ochrony środowiska zarówno nad terenem huty jak i nad zamieszkałą okolicą. Praca każdego zakładu hutniczego bez urządzeń odpylających i oczyszczających może spowodować spadanie na jego otoczenie milionów ton pyłów. W rzeczywistości spada znacznie mniej gdyż większą ich część wychwytują urządzenia odpylające. W nowobudowanych zakładach przewiduje się również nowoczesne technologie produkcji (obliczone na redukowanie do minimum pyłów i związków toksycznych), jak: zamknięte procesy wyładunku i załadunku, nawilżanie rudy, budowę kilkusetmetrowych kominów zdolnych do rozpraszania zanieczyszczeń na znaczną odległość. Dzięki tym i innym zabiegom technologicznym, uwzględniającym szeroko problematykę ochrony środowiska, stężenie pyłu w otoczeniu nowoczesnych zakładów może spaść poniżej dopuszczalnej normy. Oczyszczanie gazów ma bardzo duże znaczenie ze względów ekonomicznych. Oczyszczanie pozwala bowiem wydobyć z gazów odlotowych różne cenne składniki przerabianego wsadu.

6.4. Oczyszczanie gazów odlotowych

Unieszkodliwienie zanieczyszczeń gazowych. W zanieczyszczeniach gazowych najwięcej kłopotów sprawia emisja dwutlenku siarki, który jest produktem procesów prażenia rud oraz produktem spalania paliw. W hutach przerabiających rudy i koncentraty siarczkowe, gazy odlotowe z urządzeń prażalniczych zawierają bardzo duże ilości dwutlenku siarki i nadają się do produkcji kwasu siarkowego. W tym celu należy je dokładnie odpylić, a następnie odprowadzić w całości do dalszej przeróbki w fabryce kwasu siarkowego. Produkty spalania paliw zawierają małe ilości dwutlenku siarki i nie nadają się do przerobów w fabrykach kwasu siarkowego, ale powinny być poddane procesowi odsiarczania. Do oczyszczania gazu koksowniczego zawierającego siarkę zastosowano Polsce między innymi metodę wymywania.

6.4.1. Odpylanie gazów odlotowych.

Nazwą urządzenie odpylające objęty jest cały zespół urządzeń koniecznych do wydzielenia pyłu z zapylonego gazu. Urządzenia odpylające składa się z odpylacza, w którym następuje wydzielenie ziaren pyłu z gazu oraz urządzeń pomocniczych jak: odciągów, okapów, przewodów ssących, wentylatorów i dmuchaw, silników, zbiorników na pył, urządzeń odprowadzających pył. Wydzielenie ziaren pyłu jest przeprowadzane na zasadzie działania sił zewnętrznych na ziarno znajdujące się w strudze zapylonego gazu. Istnieje wiele typów odpylaczy, których sposób działania, skuteczność odpylania, a nawet gabaryty dostosowane są do konkretnych potrzeb przemysłu. Urządzenia odpylające dzielą się na trzy grupy: mechaniczne, filtracyjne i elektrostatyczne. Podział urządzeń odpylających jest przeprowadzony na podstawie działania sił zewnętrznych oraz odrębnych warunków konstrukcyjnych i zjawisk wydzielania pyłu.

6.4.2. Odpylacze mechaniczne.

Dzielą się na suche i mokre. Odpylacze suche wydzielają pył w stanie suchym pod wpływem siły grawitacji i sił bezwładności. Do nich zalicza się komory osadcze oraz cyklony. Komory osadcze mają prostą i małą sprawność przy małej szybkości przepływu. Używane są zwykle jako odpylacze wstępne do odpylania gazów w wysokich temperaturach. Cyklony działają na zasadzie wprawiania spalin w ruch obrotowy, w czasie, którego siła odśrodkowa wyrzuca ziarna pyłu na ścianki zbiornika. Ich zaletą jest dobra skuteczność odpylania (niezależnie od temperatury, wilgotności i rodzajów gazu), małe wymiary i prosta budowa. Wadą tych urządzeń jest duży opór przepływu i małą sprawność dla pyłów drobnych. Odpylacze mechaniczne mokre wydzielają pył z wodą w postaci szlamu pod wpływem zwilżania pyłu, kondensacji pary na pyle oraz zderzania się kropel cieczy z ziarnami pyłu. Odpylanie na mokro jest skuteczniejsze niż odpylanie na sucho, lecz bardziej kłopotliwe (korozja, erozja wodna). Do odpylaczy mechanicznych mokrych zalicza się płuczki i płuczki obrotowe.

6.4.3. Odpylacze filtracyjne.

Dzielą się na tkaninowe i filtry z wypełnieniem. Osadzanie ziaren pyłu na warstwie filtracyjnej jest spowodowane zjawiskami takimi, jak: bezwładność ziaren, mechaniczne zderzenie z warstwą filtracyjną i siły elektrostatyczne, powstające w wyniku tarcia ziaren o masę filtracyjną. Odpylacze filtracyjne tkaninowe wyposażone są w filtry, wykonywane z tkanin, filców lub materiałów syntetycznych. Odpylacze te odznaczają się duża sprawnością przy dużych oporach przepływu. Wadą ich jest to, że nie można ich stosować do odpylania gazów o wysokiej temperaturze i dużej wilgotności. Filtry tkaninowe workowe zaopatrzone są w kilka filtrów workowych pionowych, oczyszczanych, co pewien czas przez wstrząsanie lub przedmuchiwanie. Filtry tkaninowe ramowe zaopatrzone są w dużą liczbę ram, na których napięta jest tkanina. Sposób usuwania pyłu jest taki sam jak przy filtrach workowych.

6.4.4. Odpylacze elektrostatyczne.

Dzielą się na suche i mokre. Pracują na zasadzie ładowania się ziaren pyłu w polu elektrostatycznym wytwarzanym pomiędzy dwiema elektrodami. Uziemiona obudowa stanowi anodę, a wewnątrz rozpięty drut lub układ blach- katodę. Odpylacze suche wydzielają pył w stanie suchym. Do zalet elektrofiltrów należy zaliczyć dużą sprawność, dowolną wilgotność gazów i temperaturę oraz mały opór przepływu. Wadą elektrofiltrów są duże gabaryty i duży koszt inwestycji.

6.5. Metody oczyszczania ścieków

Oczyszczanie ścieków odbywa się w oczyszczalniach. Oczyszczalnie ścieków są to zespoły obiektów technologicznych i obiektów towarzyszących, związanych z oczyszczaniem ścieków. Oczyszczanie polega na wytrąceniu i odzysku niektórych surowców, usuwaniu zanieczyszczeń, neutralizacji i rozkładzie, mineralizacji lub też przemianie na produkty obojętne. W zależności od metod oczyszczalnie dzielą się na mechaniczne, biologiczne, fizykochemiczne i chemiczne. Najczęściej stosuje się zespół urządzeń, które współpracując dają zamierzony efekt usunięcia zanieczyszczeń. Zespół ten dobierany jest w zależności od rodzaju zakładu i wymagań stawianych odnośnie do czystości ścieków.

Mechaniczne metody oczyszczania mają na celu oddzielenie wszelkich substancji stałych. W zależności od różnic gęstości i wielkości zanieczyszczeń stosuje się odpowiednio dobrane urządzenia. W pierwszej fazie oczyszczania oddziela się grube zawiesiny i ciała pływające na sitach i kratach, ciała drobniejsze w tzw. piaskownicach, odstojnikach lub osadnikach.

Biologiczne oczyszczanie jest bardzo rozpowszechnione ze względu na dużą wydajność i wysoki stopień oczyszczania. Jest to właściwie sterowany proces samooczyszczenia, jaki odbywa się w warunkach naturalnych dzięki działalności drobnoustrojów.

Fizykochemiczne metody oczyszczania są to skomplikowane procesy, wymagające dokładnej działalności własności fizykochemicznych zanieczyszczeń i wykorzystywane przeważnie do oddzielania zanieczyszczeń ciekłych i koloidowych.

Chemiczne metody stosuje się w dwóch przypadkach:

- przed oczyszczaniem biologicznym w celu zneutralizowania kwaśnych lub alkalicznych ścieków,

- przy usuwaniu domieszek trujących.

W wyniku oczyszczania ścieków pozostają duże ilości osadów ściekowych, które muszą być usunięte w celu odzysku niektórych surowców lub unieszkodliwione. Osady bezużyteczne o charakterze nieorganicznym łącznie z popiołem, żużlem i innymi są wywożone na zwały, natomiast osady organiczne, które ulęgają rozkładowi i mogą oddziaływać szkodliwie na otoczenie, poddaje się fermentacji w specjalnych komorach zamkniętych.

7. „Polityka” ekologiczna Huty Katowice

W latach sześćdziesiątych na terenie obecnego województwa katowickiego działały cztery spiekalnie rud, siedem wydziałów wielkopiecowych oraz trzynaście stalowni. Były to głównie stalownie martenowskie. Urządzenia produkcyjne charakteryzowały się stosunkowo niewielką wydajnością, a ich hermetyzacja była praktycznie niemożliwa, również z uwagi na wysokie koszty i techniczną nieopłacalność.

Uruchomiona w 1976 roku Huta KATOWICE po kilku latach produkcji zaczęła pozytywnie wpływać na jakość środowiska naturalnego, szczególnie na Śląsku i w Zagłębiu - zlikwidowano wiele urządzeń produkcyjnych w starych hutach, głównie ich części surowcowe. Spośród wymienionych wcześniej spiekalni - zlikwidowano wszystkie, spośród wydziałów wielkopiecowych - pozostał jeden wielki piec. Również część stalowni została zlikwidowana całkowicie , jak chociażby stalownia w Hucie Kościuszko w Chorzowie, czy stalownia w Hucie Bankowa w Dąbrowie Górniczej - obie położone praktycznie w centrum miast.

W ostatnich latach zrealizowano w Hucie Katowice wiele inwestycji proekologicznych w tym m.in. modernizacja elektrofiltrów taśmy spiekalniczej nr1 i 3, budowę instalacji odzysku gazu konwertorowego z konwertorów nr 1 i 3, na ukończeniu jest budowa instalacji odpylania pieca kadziowego LHF. Plany modernizacyjne przewidują kontynuację rozpoczętej modernizacji elektrofiltrów spiekalni (taśma spiekalnicza nr. 2), budowę instalacji odzysku ciepła z taśmy spiekalniczej nr. 1 i 2, modernizację gospodarki szlamowej oraz częściową rekultywację i reeksploatację składowiska odpadów hutniczych.

Ochrona powietrza

Dla zminimalizowania emisji pyłu do atmosfery Huta KATOWICE została wyposażona w system ponad 70 urządzeń odpylających, które oczyszczają około 30 mln m3 spalin i gazów w ciągu godziny.

Proces spiekania jest odpylany przez 6 elektrofiltrów, o przepustowości łącznej około 5,5 mln m3/h.

Wydział wielkich pieców jest klasycznym przykładem minimalizowania ujemnego oddziaływania na środowisko osiąganego dzięki właściwym rozwiązaniom technologicznym przy produkcji surówki.

Wysoki stopień hermetyzacji procesu wielkopiecowego uzyskano m.in. poprzez hermetyzację transportu materiałów wsadowych taśmociągami, zastosowanie bez stożkowego zamknięcia gardzieli wielkiego pieca, zastosowanie maszyn do przebijania i zatykania otworów spustowych oraz przykryć koryt spustowych. Samo tylko zastosowanie zamknięcia gardzieli typu Wurth ogranicza straty gazu do około 0,15%, wobec prawie 30% w starym hutnictwie.

W stalowni operacje przelewania surówki, świeżenia i rozlewania stali odpylane są bateriami filtrów tkaninowych o przepustowości 2 mln m3/h i o powierzchni filtracyjnej 15 000 m2. Do wzorcowych układów odpylających należą filtry tkaninowe oczyszczające spaliny z szybowych pieców wapienniczych typu Maerza.

W założeniach technicznych dla większości źródeł emisji pyłu przyjęto zasadę, że zapylenie gazów odlotowych nie będzie przekraczało 100 mg/m3, a emisja pyłu nie przekroczy 5 kg/Mg stali. Przeprowadzone prace modernizacyjne i zastosowane osiągnięcia techniczne obniżyły ten wskaźnik do poziomu 1,10 kg/Mg stali w roku 2001.

Ochrona wód

Ścieki z obiegów wodnych Huty KATOWICE kierowane są do oczyszczalni mechaniczno - chemicznej. Po oczyszczeniu ścieki spełniają wymagania II klasy czystości wód.

Około 70% tak oczyszczonych ścieków jest zawracanych do obiegów wodnych, zaś nadmiar jest zrzucany do potoku Rakówka. Również ścieki sanitarno - burzowe kierowane są do oczyszczalni, skąd po oczyszczeniu wracają do obiegów wody przemysłowej.

Zrealizowane przedsięwzięcia techniczno - modernizacyjne zmierzające do uszczelnienia i domknięcia obiegów wodnych spowodowały radykalne zmniejszenie zużycia uzupełniającej wody z ujęć powierzchniowych oraz ograniczenie ilości i poprawę jakości ścieków zrzucanych do odbiornika zewnętrznego na podstawie posiadanego pozwolenia wodno-prawnego.

Odpady poprodukcyjne

Huta KATOWICE posiada składowisko odpadów przemysłowych, na którym deponowane są odpady nie wykorzystane gospodarczo. W latach 1989 - 1995 zrealizowano szereg zadań inwestycyjno - modernizacyjnych, w wyniku których obniżono wskaźnik ilości deponowanych odpadów z poziomu 170 do 12 kg/Mg stali.

W 1990 roku uruchomiona została linia przerobu żużla, na której żużle stalownicze przerabiane są na wsadowy żużel metalurgiczny i kruszywa żużlowe, z jednoczesnym odzyskiem frakcji żelazonośnych, zawracanych do procesu hutniczego.

Powstający w procesie wielkopiecowym żużel jest granulowany w instalacji zlokalizowanej przy wielkich piecach i - jako ważny surowiec - jest zużywany w przemyśle cementowym.

W 2001 roku 98% odpadów było wykorzystanych gospodarczo.

Proces minimalizacji uciążliwości zakładu dla środowiska naturalnego jest długotrwały i połączony z koniecznością wydatkowania dużych środków finansowych. Huta KATOWICE posiada program dalszych działań zmniejszających negatywny wpływ zakładu na środowisko naturalne i jest on systematycznie realizowany.

Bibliografia:

- B. Kortus „Problemy ochrony środowiska geograficznego”

- Czasopismo „Aura” 5/73 str. 31

- Wielka Encyklopedia Powszechna PWN Warszawa 1966

- F. Byrtus, M. Michałowski, C. Mazanek „Hutnictwo ogólne” Wydawnictwo „Śląsk” Katowice 1977.

- J. Matiakowska „Eko - alarm”

- B. Kortus „Problemy ochrony środowiska geograficznego”

- Wykłady z procesów metalurgicznych prowadzone przez prof. Józefa Gawrońskiego

- Strona internetowa Huty Katowice - www.hutakatowice.com.pl

Wyszukiwarka

Podobne podstrony:

Zanieczyszczenia powstające w przemyśle metalurgii żelaza prezentacja

Eliade Kowale i alchemicy Rytualy i sekrety metalurgow

METALURGIA (polska sztuka pradziejowa), darmowy transfer, na ćwiczenia

trojkat, Metalurgia

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Oprzyrządowanie odlewnicze-Rozdział 2, Polibuda, Odlewnictwo i metalurgia

3 ?danie właściwości technologicznych ciekłego metalu — kopia

metalurgia opracowanie

Metalurgia proszków ~$talurgia proszków

Metalurgia proszków GR2 sciaga

operator maszyn i urzadzen metalurgicznych 812[02] o1 02 n

operator maszyn i urzadzen metalurgicznych 812[02] o1 02 u

2- sprawozdanie metalurgia proszkow

Materiały kolokwium mini, Studia, ZiIP, Semestr I, METALURGIA

hamonogram 3rok st 1st 10 11 letni, Metalurgia i odlewnictwo metali nieżelaznych

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

stale stopowe-referat, Technologia maszyn, 05.Metaloznastwo - Metalurgia

REDOKS, Szkoła (Metalurgia POLŚL), I Rok, Chemia

więcej podobnych podstron