Obróbka rowków wpustowych wielowypustów oraz gwintów.

Rowki wpustowe

Rowki wpustowe wykonuje się po toczeniu, lecz przed operacją szlifowania, w celu uniknięcia skutków ewentualnych deformacji.

Rowki wpustowe wykonuje się przez:

- frezowanie frezem krążkowym trzystronnym (stosowane przy rowkach przelotowych),

- specjalnym frezem tarczowym - rowki Woodruffa ,

- zwykłym frezem palcowym ,

- specjalnymi frazami palcowymi (o 2 lub 3 zębach).

Pierwsza metoda jest najszybsza, metoda czwarta najdokładniejsza,

wymaga jednak specjalnych obrabiarek, w których ruch posuwowy wykonuje wrzeciono frezarki (a nie stół z przedmiotem obrabianym). Narzędziem jest tu specjalny frez o 2 lub 3 zębach,

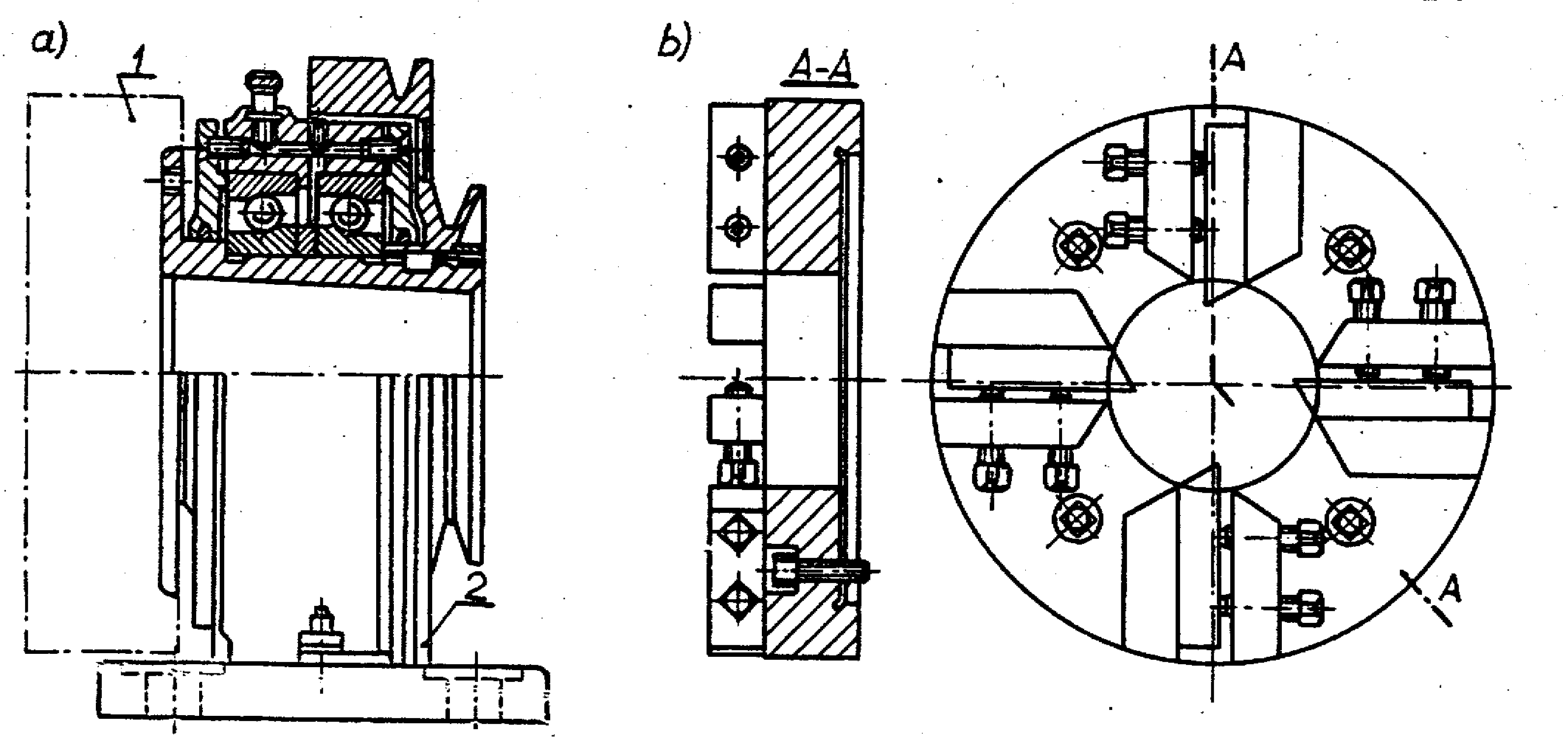

Obróbka wałków wielowypustowych

Rozróżniamy dwie metody frezowania wielowypustów:

- kształtowa (lub zwaną kształtowo-podziałową),

W produkcji jednostkowej i

małoseryjnej frezowanie rowków na wałku przeprowadza się na zwykłych frezarkach poziomych przy użyciu podzielnicy, zespołu frezów krążkowych i freza kształtowego (rys.10.3) lub jednego freza kształtowego obrabiającego cały kształt.

- obwiedniową

W produkcji masowej najbardziej jest rozpowszechnione frezowanie wałków wielowypustowych na slajd�ch�ta frezarkach, frezami ślimakowymi wg metody obwiedniowej (rys.10.4). slajd�ch�t osiągana przy frezowaniu wałków wielowypustowych przy zastosowaniu tej metody podano w tabl. 55.

Tablica 55. slajd�ch�t obróbki wałków wielowypustowych frezami ślimakowymi

l Średnica zewnętrzna |

3 lub 4 rowki |

6 lub 8 rowków |

||

|

na na slajd�ch� rowka w mm |

na wewnątrz średnicy wałka w mm |

na slajd�ch� rowka w mm |

na wewnątrz średnicy wałka w mm |

Frezy jednozwojowe nieszlifowane |

||||

do 35 35-60 do 60 |

0,05 0,075 0,025 |

0,10 0,12 0,15 |

0,05 0,05 0,025 |

0,05 0,10 0,12 |

Frezy jednozwojowe szlifowane |

||||

do 35 35-60 do 60 |

0,025 0,05 |

0,05 0,025 |

0,025 0,025 0,05 |

0,025 0,025 0,05 |

Wałki wymagające obróbki cieplnej wykańcza się przez szlifowanie

Przy układzie centrującym się na zewnętrznej średnicy, szlifowanie wykonuje się na szlifierkach do wałków.

Przy układzie bazującym się na wewnętrznej średnicy wałka, szlifowanie wykonuje się przy zastosowaniu jednego ze sposobów przedstawionych na rys. 10.5. Osiągnięcie największej wydajności i dokładności uzyskuje się przy pierwszym sposobie (specjalne urządzenie profilujące ściernicę umieszczone na specjalnej szlifierce.

Najbardziej nowoczesną jest obecnie metoda rolowania wielowypustów na zimno. Metoda ta jest bardzo wydajna, a równocześnie poprawia własności fizyko-mechaniczne materiału.

Obróbka gwintów

1. Ogóbla charakterystyka gwintów, metod i sposobów ich wykonania

W budowie maszyn używa się wielu rodzajów gwintów i ich odmian. Zależnie od kształtu tworzącej (zarysu gwintu) rozróżniamy gwinty:

trójkątne,

trapezowe,

prostokątne

i okrągłe.

Poza tym gwinty mogą mieć zależnie od warunków pracy, różne skoki i wymiary średnic, a zależnie od kierunku skrętu - mogą być prawe lub lewe.

W zależności od przeznaczenia gwinty mogą być złączne, to jest stosowane do połączeń spoczynkowych elementów (wtedy łącznikiem jest śruba z gwintem) i ruchowe, to jest przenoszące ruch lub służące do zamiany ruchu obrotowego na ruch posuwisty lub rzadziej - ruchu posuwistego na obrotowy.

Również w zależności od przeznaczenia stosowane są różne pasowania gwintów i rodzaje dokładności ich wykonania. Najczęściej do wszystkich połączeń spoczynkowych stosowane są połączenia suwliwe. Natomiast tam, gdzie zależy na szczelności połączenia - pasowanie ciasne, a w połączeniach ruchowych - pasowanie luźne.

Dla gwintów metrycznych ISO istnieją trzy klasy dokładności : 1 - dokładna, 2 - średniodokładna i 3 - zgrubna. Tolerancje, i odchyłki średnicy gwintu zależą od klasy dokładności gwintu i jego skoku.

Tolerancje i odchyłki średnicy, podziałowej zależą od średnicy d gwintu, klasy dokładności i długości podziałowej złącza gwintowanego (szczegóły - PN-6O/M-02113).

Rozróżniamy dwie metody wykonania gwintów:

za pomocą obróbki skrawaniem,

za pomocą obróbki plastycznej. Poza tym gwinty można odlewać.

Metoda obróbki skrawaniem obejmuje następujące sposoby obróbki:

nacinanie nożem,

nacinanie gwintownikiem — gwintów wewnętrznych,

nacinanie narzynkami — gwintów zewnętrznych,

nacinanie głowicami gwinciarskimi — gwintów zewnętrznych,

frezowanie frezem pojedynczym, wielokrotnym i głowicą,

nacinanie głowicami frezowymi,

szlifowanie ściernicą pojedynczą i wielokrotną.

toczenie obwiedniowe.

Wszystkie wymienione metody, oprócz ostatniej można zakwalifikować do metod kształtowych. Kształt gwintu, przy ich zastosowaniu powstaje przez odwzorowywanie kształtu narzędzia, a dokładność zarysu gwintu zależy od dokładności wykonania narzędzia. Narzędzia stosowane w metodach kształtowych można podzielić na dwie grupy. Narzędzia należące do pierwszej grupy — obejmującej narzędzia stosowane przy metodach 1-4 — pracują przy stałym przekroju wióra (wiór ciągły), narzędzia drugiej grupy — obejmującej metody 5—7 — pracują przy wiórze przerywanym (wiór przecinkowy).

Metoda obróbki plastycznej (na zimno) obejmuje:

- rolowanie

- walcowanie,

- dogniatanie.

Wykonanie gwintów za, pomocą obróbki skrawaniem

1. Nacinanie gwintów nożami

Rozróżniamy dwie odmiany toczenia gwintów:

- kształtową

- (stosowaną rzadziej ) obwiedniową.

Nacinanie nożami gwintów zewnętrznych i wewnętrznych przeprowadza się na tokarkach, rewolwerówkach, półautomatach i automatach.

Rys, 315. Ustalenie noża do nacinania gwintu wg ustawiaka

Narzędzia ustawia się wg ustawiaków (rys. 315). Dokładność średnicy podziałowej gwintu zależy od tokarza, dokładność skoku gwintu — od kinematycznej dokładności obrabiarki (praktycznie od dokładności skoku śruby pociągowej), dokładność zarysu gwintu — od geometrycznej dokładności narzędzia i prawidłowości ustawienia noża.

Noże stosowane do nacinania gwintu mogą być: imakowe, oprawkowe słupkowe i oprawkowe krążkowe. Noże imakowe są zazwyczaj wykonywane z pojedynczym zarysem, a noże słupkowe i krążkowe — z zarysem pojedynczym łub wielokrotnym.

Na rys. 316 przedstawiono noże z zarysem pojedynczym. Noże z pojedynczym zarysem są bardzo często wykonywane z płytkami z węglików spiekanych dla umożliwienia obróbki z dużymi szybkościami skrawania.

Rys. 316. Noże do nacinania gwintu: a) imakowy, b) słupkowy, c) krążkowy

Oś zarysu noża musi być ściśle prostopadła do osi powierzchni, na której jest nacinany gwint, a krawędź tnąca ściśle pozioma i położona dokładnie na wysokości kłów. W celu nacięcia trójkątnego gwintu należy wykonać 12 do 20 przejść.

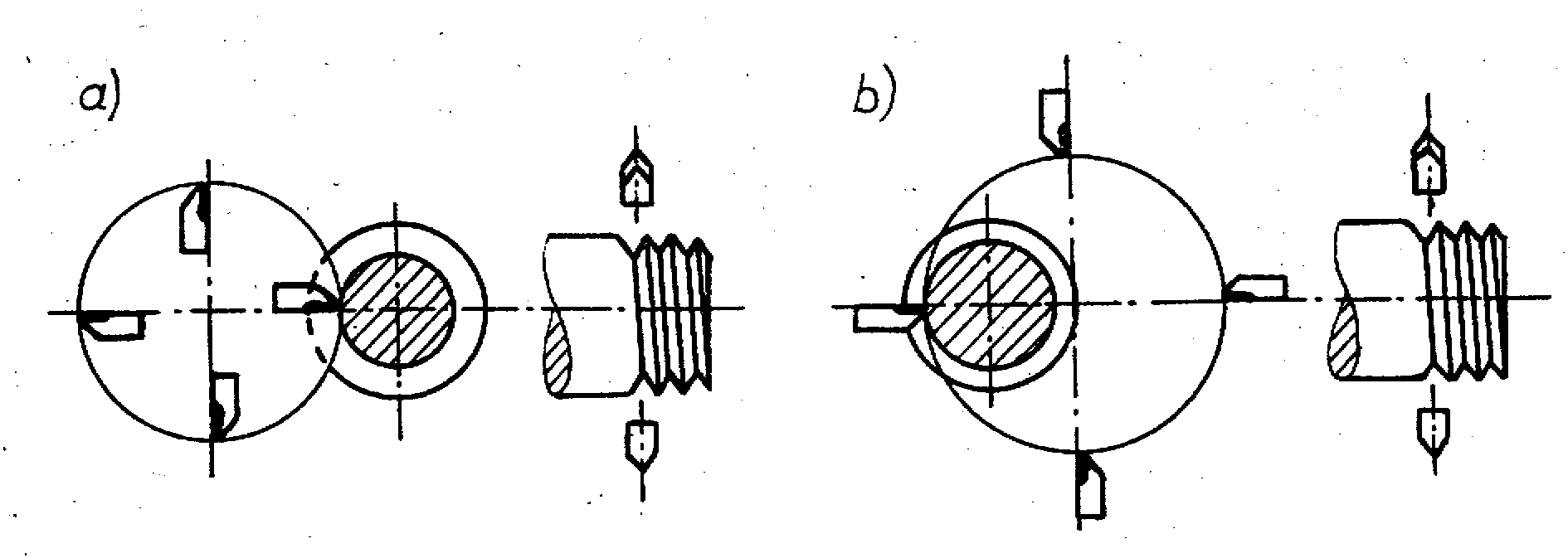

Rys. 1.1. Schematy toczenia gwintów

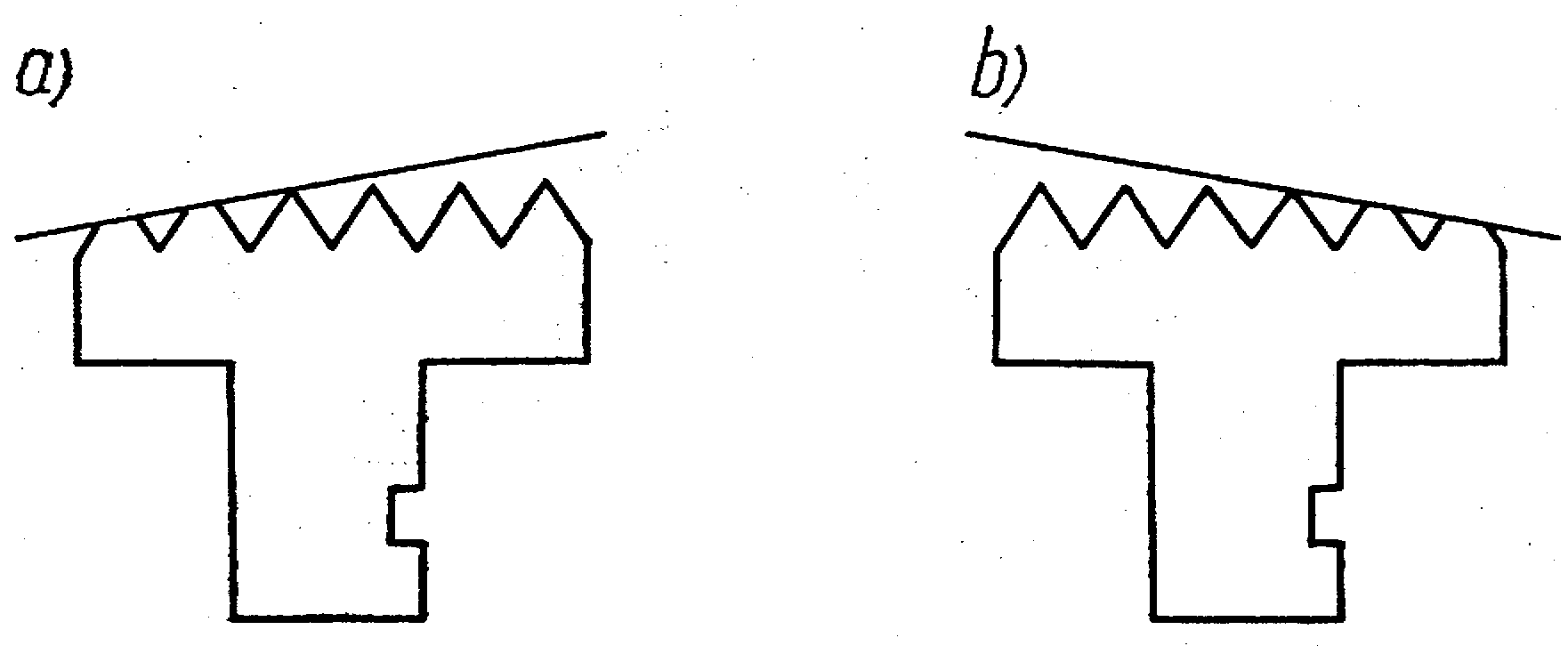

Na rysunku 1.1 przedstawiono trzy warianty podziału naddatku na obróbkę dla trójkątnego zarysu gwintów :

- obróbka dwiema krawędziami - k przy promieniowym dosuwie noża (rys. 1.1a),

- obróbka dwiema krawędziami, przy dosuwie noża o kierunku zgodnym z jednym bokiem zarysu, gdy jedna krawędź skrawa a druga wygładza (rys. l.lb ),

- obróbka jedną krawędzią przy dosuwie noża o kierunku zgodnym z jednym bokiem zarysu (rys. 1.1c).

Może się to odbywać albo w układzie wg rys.1.1a, a przy dosuwie promieniowym noża, albo w układzie rys.1.1b, przy dosuwie wzdłuż jednego boku. W pierwszym przypadku opory skrawania są większe, ale profil gwintu dokładniejszy.

Ponieważ przy nacinaniu gwintu w pełnym materiale, jednym nożem, krawędź tnąca szybko ulega stępieniu i zarys ulega zniekształceniu, pożądane jest dla gwintów dokładnych, zwłaszcza o dużych skokach, przeprowadzić toczenie zgrubne i ostateczne — oddzielnymi nożami.

Obróbkę ostateczną prowadzi się w układzie wg rys.1.1a, zgrubną — wg rys.1.1b. Można również obróbkę zgrubną wykonywać nożem ustawionym prostopadle do śrubowej powierzchni gwintu, co zapewnia lepsze warunki skrawania (jednakowe kąty natarcia obu krawędzi noża), przy skażeniu profilu — nie szkodliwym jednak dla obróbki zgrubnej.

Wpływ skoku gwintu na warunki skrawania powoduje, że noże oprawkowe słupkowe o zarysie wielokrotnym mogą być stosowane tylko do gwintów o niewielkim skoku.

Noże oprawkowe krążkowe mogą mieć powierzchnię przyłożenia pierścieniową (obrotową) lub śrubową. Pierwsze mają najczęściej zarys pojedynczy i mogą być stosowane tylko przy niewielkim skoku gwintu. Noże o powierzchni śrubowej pracują lepiej, gdyż mają bardziej prawidłowy układ kątów przyłożenia.

Noże o zarysie wielokrotnym mają zwykle pierwsze 2—3 zęby o zarysie niepełnym. Ponieważ praca w takich narzędziach rozkłada się na kilka zębów można pracować z większymi dosuwami promieniowymi i zmniejszyć liczbę przejść potrzebnych do nacięcia pełnego gwintu.

Toczenie gwintów stosuje się dla gwintów specjalnie dokładnych, gwintów pociągowych o zarysie prostokątnym i trapezowym, gwintów o dużych średnicach, o nienormalnym zarysie lub skoku oraz w przypadku niewielkich serii obrabianych części. Wadą tej metody jest mała wydajność i zależność od kwalifikacji pracownika.

Właściwym zakresem toczenia gwintów zewnętrznych i wewnętrznych jest produkcja jednostkowa i małoseryjna.

W produkcji wielkoseryjnej toczone są jedynie gwinty specjalnie dokładne lub długie, jak np. śrub pociągowych, w konstrukcjach uniemożliwiającej dostęp innego narzędzia itp.

Toczenie gwintów trapezowych (zwłaszcza gwintów dokładnych) może przebiegać w kilku zabiegach. Na przykład: zabieg 1 - zdzieranie, zabieg 2 - obróbka dokładna jednej powierzchni gwintu (innym nożem niż zdzieranie), zabieg 3 - obróbka dokładna drugiej powierzchni (jeszcze innym nożem). Zabiegi te mogą być wykonane w jednym lub w kilku przejściach. Gwinty toczone wymagają tzw. podtoczenia, tj. rowka, który umożliwia wybieg i odsunięcia noża, po każdym jego przejściu.

Toczenie pojedynczym .nożem na tokarce najczęściej stosuje się do obróbki gwintów trapezowych i prostokątnych, do długich i specjalnie dokładnych gwintów trójkątnych oraz do gwintów nieznormalizowanych.

Do gwintów znormalizowanych o zarysie trójkątnym, lecz mniejszej dokładności (2÷3 klasa), stosuje się często noże wielokrotne, zwane też grzebieniowymi (rys. 1.2).

Toczenie takim nożem umożliwia wykonanie gwintu w jednym przejściu, ale można je stosować tylko do obróbki sztywnych przedmiotów. Nóż ten wymaga długiego wybiegu ze względu na duży nakrój

Rys.1.2. Noże grzebieniowe do toczenia gwintów:

a) prawozwojonych, b) lewozwojonych

Obróbkę gwintów nożem pojedynczym lub wielokrotnym wykonuje się na tokarkach kołowych pociągowych.

Do nacinania gwintów na tokarkach rewolwerowych stosuje się najczęściej narzynki lub głowice, względnie gwintowniki. Niektóre typy rewolwerówek są wyposażone w urządzenia do kopiowania gwintów.

Typy większych rewolwerówek mają śruby pociągowe, podobnie jak tokarki kłowe.

Istnieją również automaty tokarskie do nacinania gwintów. Zasada pracy takiego automatu jest podobna do pracy tokarki, z tym że wszystkie ruchy, jak: ustawianie noża na głębokość przed każdym przejściem, wycofanie noża, powrót suportu do położenia wyjściowego itp. wykonuje obrabiarka. Cykl pracy narzędzia powtarza się tak długo, aż zostanie wykonany pełny zarys gwintu, po czym posuw wyłącza się automatycznie.

Toczenie obwiedniowe gwintu odbywa się , na tej samej zasadzie co toczenie ślimaków , wymaga więc specjalnej obrabiarki i kosztownego narzędzia. Z tych to względów stosowanie tej odmiany toczenia jest ograniczone do obróbki bardzo długich śrub (np. śrub pociągowych). Poza tym toczenie obwiedniowe gwintów nie zapewnia wysokiej dokładności i śruby pociągowe w ten sposób wykonane wymagają wykańczającego toczenia nożem lub szlifowania.

2. Nacinanie gwintu narzynkami, gwintownikami i głowicami gwinciarskimi

Wspólną cechą trzech grup występujących tu narzędzi, odróżniającą ich pracę od nacinania gwintu nożem, jest podział skrawanej warstwy materiału między większą liczbą ostrzy roboczej części narzędzia. W tym przypadku w kontakcie z obrabianym materiałem są wszystkie ostrza znajdujące się na obwodzie narzędzia.

Ruch główny jest wykonywany przez obracający się przedmiot przy nieruchomym narzędziu (np. przy pracy na tokarce) lub obracające się narzędzie przy nieruchomym przedmiocie (np. przy pracy na wiertarce). Ruch posuwowy wzdłuż osi przedmiotu może być samoczynny, przez wkręcanie się narzędzia w nacinany gwint, lub przymusowy, nadawany przez śrubę pociągową obrabiarki. W tym ostatnim przypadku uzyskuje się na ogół dokładniejsze gwinty.

Nacinanie gwintów gwintownikami stosuje się dla gwintów wewnętrznych o małych średnicach do 20—30 mm. Dla średnic do 50 mm można używać gwintowników do kalibrowania gwintów zgrubsza naciętych nożem.

Gwintownikami można nacinać gwinty walcowe i stożkowe, przy czym operację można wykonywać ręcznie lub maszynowo. Przy ręcznym nacinaniu gwintów stosuje się komplety składające się zazwyczaj z trzech, rzadziej z dwu gwintowników, z których pierwszy zbiera ok. 50%, drugi 35%, trzeci 15°/o usuwanego materiału. Przy maszynowym nacinaniu gwintów stosuje się jeden gwintownik.

Rys. 318. Gwintowniki: a) z rowkamiprostymi, b) z rowkami śrubowymi

lewymi, c) z rowkami śrubowymiprawymi

Najczęściej gwintowniki są wykonywane z rowkami prostymi (rys. 318a). Stosowane są również gwintowniki z rowkami śrubowymi lewymi (rys. 318b) i prawymi (rys. 318c). Rowki śrubowe ułatwiają odprowadzanie wiórów. Rowki prawe powodują ruch wiórów w kierunku przeciwnym do ruchu gwintownika, są więc wygodne przy gwintowaniu otworów ślepych, rowki lewe — w kierunku zgodnym z ruchem gwintownika, a więc są wygodne przy gwintowaniu otworów przelotowych

Nacinanie gwintów za pomocą narzynki i gwintownika stosuje się do obróbki gwintów małych i średnich wymiarów o stosunkowo małej dokładności (3 klasa). Jest to wynikiem tego, że powierzchnie zwojów narzynki nie są szlifowane i z reguły wykazują dość duże odchyłki trzech podstawowych parametrów gwintu : skoku, średnicy podziałowej i kąta zarysu. Są produkowane narzynki okrągłe z docieranymi powierzchniami gwintu, które dają bardziej dokładny gwint, ale są one drogie i z tego powodu stosowane rzadko.

Narzynki okrągłe stosuje się przede wszystkim do nacinania gwintu na przedmiotach z metali nieżelaznych, zaś na przedmiotach stalowych tylko do gwintów o małej średnicy: wyjątkowo w produkcji jednostkowej są stosowane narzynki okrągłe do większych średnic (powyżej φ10 mm) kiedy stosowanie głowic jest nieekonomiczne.

Przy wykonywaniu gwintu narzynką występuje wyciskanie materiału w kierunku wierzchołków zwojów, co powoduje zwiększenie średnicy zewnętrznej gwintu. Z tych względów średnica trzpienia, na którym ma być nacięty gwint, powinna być mniejsza średnio 0 około 0,2 wysokości zarysu gwintu. Z tych samych względów otwory przed gwintowaniem muszą być obrobione tak, aby gwintownik nie skrawał na swojej średnicy wewnętrznej. Zbyt mały otwór pod gwint spowoduje zbyt duże siły skrawania i może doprowadzić do ukręcenia gwintownika. Otwory pod gwint są znormalizowane. Dla bardzo dokładnych gwintów stosuje się gwintowniki szlifowane, a poza tym zaleca się rozwiercanie otworów.

Zarówno nacinanie gwintu narzynką jak i gwintownikiem można wykonywać ręcznie lub maszynowo. Gwintowanie ręczne wykonuje się za pomocą pokręteł, przy czym często stosuje się podział warstwy skrawanej na kilka narzędzi, stąd np. do gwintów metrycznych stosuje się zwykle 2÷3 kolejne gwintowniki. Do gwintowania maszynowego stosuje się specjalne gwintowniki maszynowe (PN-61 /M-57805-809 ).

Nacinanie gwintów za pomocą narzynki lub gwintownika jest mało wydajne z uwagi na małą szybkość skrawania (2 ÷4 m/min). Wydajność tę zmniejsza jeszcze konieczność stosowania ruchów jałowych potrzebnych do "wykręcania”

narzynki lub gwintownika z obrabianego przedmiotu. Na tych obrabiarkach (np. na wiertarkach), które nie mają możliwości zmiany kierunku obrotu stosuje się przyrządy do wykręcania gwintownika lub narzynki.

Wspomniane wady obróbki gwintów za pomocą narzynek i gwintowników powodują, że w produkcji seryjnej stosuje się głowice gwinciarskie, które mają następujące zalety (w porównaniu z narzynkami) :

- nie wymagają stosowania ruchów jałowych, gdyż po zakończeniu gwintowania głowica otwiera się automatycznie, co daje oszczędności około 40 % czasu jednostkowego,

- pozwalają na stosowanie dużych szybkości skrawania (14=18 m/min przy obróbce stali),

- pozwalają na uzyskanie dużej dokładności (2 klasa), dzięki temu, że noże głowicy są szlifowane.

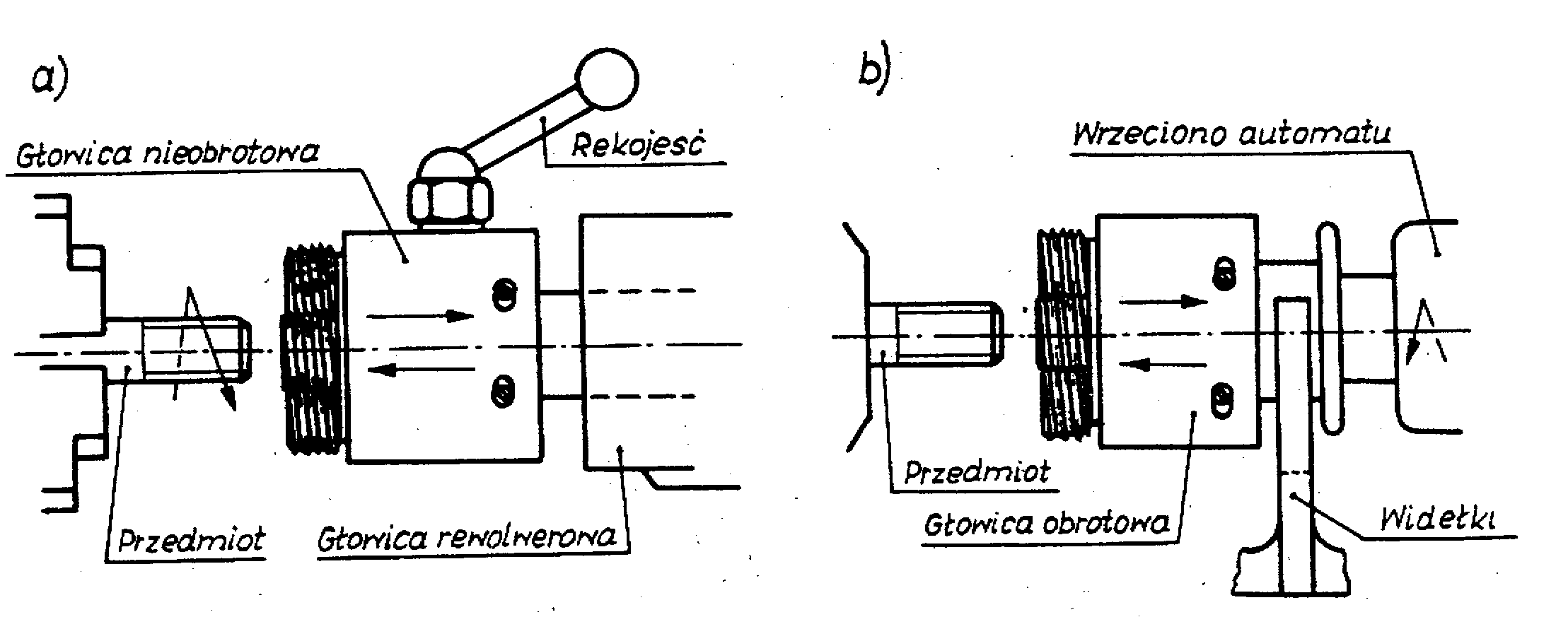

Ze względu na kształt i zamocowanie noży rozróżniamy odmiany głowic(rys1.9 ) :

- z nożami promieniowymi [rys. 1.9a),

- z nożami stycznymi (rys. 1.9b),

- z nożami krążkowymi (rys. 1.9c). .

Rys. 1.9. Zasady pracy noży głowic do gwintowania: a} promieniowych, b) stycznych, c) krążkowych

Głowice z nożami stycznymi (rys. 1.9b ), dzięki dużej długości i innej (z uwagi na konstrukcje) metodzie ostrzenia (sumaryczna warstwa materiału usuwana przy kolejnych ostrzeniach) są bardziej trwałe. Najbardziej trwałe są noże krążkowe, gdyż

mogą być ostrzone niemal do całkowitego zużycia, to jest około 100 razy (noże płaskie 4-6 razy). Wadą ich jest to, że są trudniejsze do wykonania, jak również ich zamocowanie jest mniej sztywne niż noży płaskich, co odbija .się na dokładności gwintu.

Oprócz podziału na odmiany głowice można podzielić (niezależnie od odmiany) na dwie grupy (rys. 1.10) :

- nie obracające się w czasie obróbki (rys. 1.10a), - obracające się w czasie obróbki (rys. 1.10b).

Rys. 1.10. Głowice do gwintowania : a) nie obracające się w czasie obróbki, b) obracające się w czasie obróbki

Głowice nieobracające się stosowane są przede wszystkim do obróbki na tokarkach rewolwerowych. Zasada pracy tej głowicy jest następująca. Po rozpoczęciu gwintowania głowica przesuwa się łącznie z głowicą narzędziową tokarki rewolwerowej. Przed końcem gwintowania głowica zatrzymuje się a nacięty gwint poprzez noże powoduje powolne wysuwania się korpusu względem jego uchwytu. To wysuwanie zwalnia w pewnej chwili zatrzaski i noże samoczynnie rozsuwają się. Po wycofaniu głowicy narzędziowej do położenia wyjściowego zamyka się noże przez obrót rękojeści. Głowica obracająca się we wrzecionie automatu lub gwinciarki nacina gwint w przedmiocie nieobracającym się i sama wykonuje, oprócz ruchu obrotowego, ruch posuwowy. Łącznie z głowicą przesuwają się widełki, które sterowane są krzywkami i zderzakami i służą do otwierania i zamykania noży w głowicy.

3. Frezowanie gwintów

Frezowanie należy do bardzo wydajnych sposobów obróbki gwintów, choć dokładność jest dużo niższa niż toczenia (przeważnie klasa 3, rzadziej 2 ). Rozróżniamy następujące odmiany frezowania gwintów :

- frezowanie frezem kształtowym wielokrotnym;

- frezowanie frezem tarczowym;

- frezowanie głowicą.

Poza tym gwint może być frezowany metodą obwiedniową. Frezowanie frezem wielokrotnym wykonuje się na specjalnych frezarkach do gwintów krótkich.

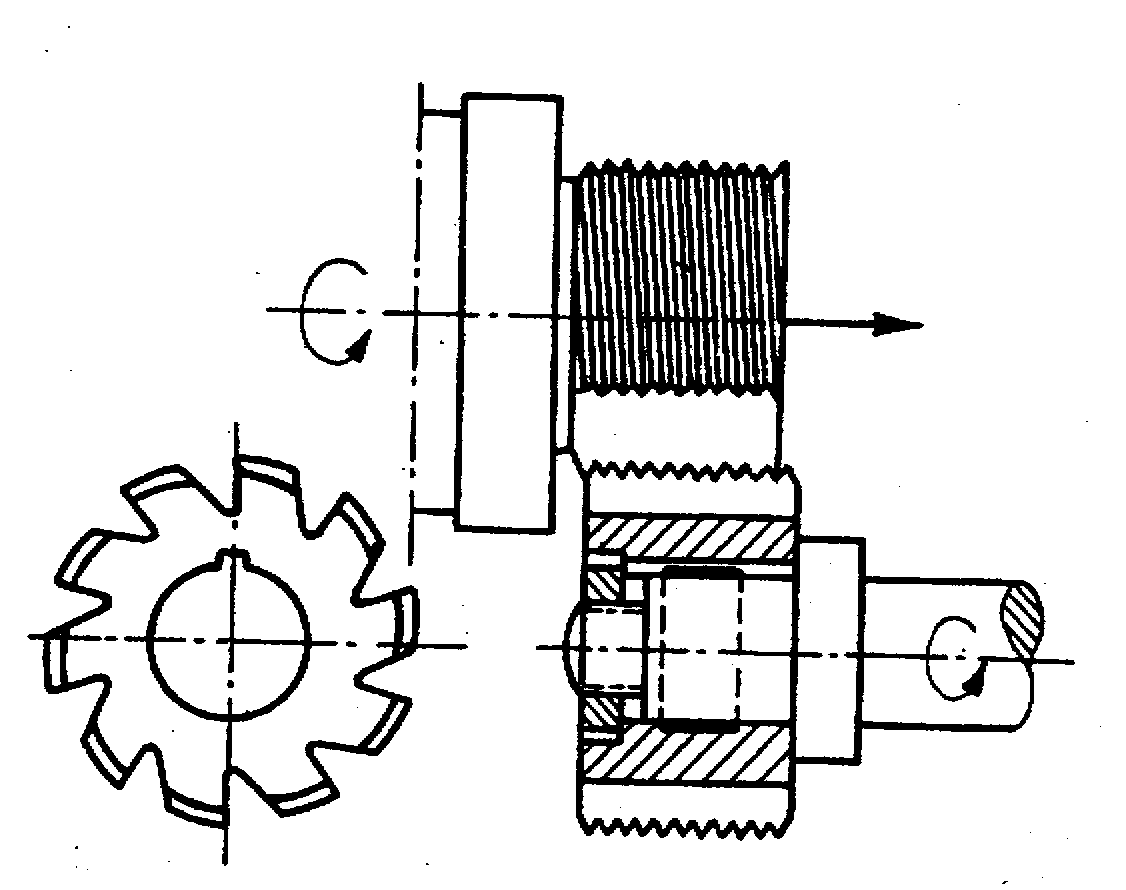

Rys. 1.3. Schemat frezowania gwintów

Schemat tej odmiany frezowania przedstawiono na rys. I.3. Wielokrotne frezy walcowe do gwintowania są jakby zespołem frezów tarczowych o zarysie gwintów. Oś freza i oś .przedmiotu obrabianego są do siebie równoległe. Frez wykonuje ruch roboczy obrotowy, przy czym prędkość obrotowa zależy od wybranej szybkości skrawania. Natomiast przesuw osiowy narzędzia i prędkość obrotowa przedmiotu są tak dobrane, aby jednemu obrotowi przedmiotu odpowiadał przesuw o wielkość skoku gwintu.

Nacięcie gwintu następuje przy obrocie przedmiotu o kąt 450° (maks. 1,5 obrotu). Obrót przedmiotu o kąt większy o 90° od kąta pełnego jest konieczny ze względu na zagłębianie się freza na początku obróbki. Szerokość freza jest większa od długości nacinanego gwintu o około 1,5 skoku gwintu. kształt zarysu freza powinien być taki sam jak zarys nacinanego gwintu. Ze wzglądu jednak na tzw. "rozbicie" gwintu kąt zarysu gwintu jest mniejszy o 1÷l,5°. Ta odmiana frezowania jest szczególnie stosowana w tych przypadkach, gdy należy wykonać gwint dochodzący do powierzchni czołowych kołnierzy i stopni wałków z kołnierzem lub stopniowanych.

Ustalenie warunków skrawania sprowadza się do doboru posuwu na 1 ostrze freza i szybkości skrawania. Posuw na 1 ostrze freza (orientacyjnie) przy obróbce stali wynosi :

- 0,01÷0,02 mm 1 ostrze dla 2 klasy gwintów,

- 0,04÷0,,08 mm 1 ostrze dla 3 klasy gwintów,

prędkość skrawania przyjmuje się w granicach 50 ÷65 m/min.

Gwinty długie i o dużym skoku frezuje się frezami tarczowymi na specjalnych frezarkach zwanych frezarkami do gwintów długich. Obrabiarki tego typu budowane są w układzie poziomym. Przedmiot, podobnie jak na tokarce kłowej, zamocowany jest w kłach obrabiarki.

Schemat pracy freza jak i całego układu, jest również podobny do toczenia gwintu na tokarce, z tą tylko różnicą, że nóż jest zastąpiony frezem tarczowym (rys. 1.4). Zarys freza odpowiada zarysowi gwintu; przyczym oś freza jest nachylona do osi gwintu

pod kątem linii śrubowej. Ruch obrotowy freza jest ruchem roboczym, zaś ruch obrotowy przedmiotu jest ruchem posuwowym. Poza tym frez (lub przedmiot) ma posuw wzdłużny równy skokowi gwintu na jeden obrót przedmiotu.

Rya. 1.4. Schemat frezowania

gwintów długich

Gwinty długie i krótkie można również frezować za pomocą głowicy przedstawionej na rys. (1.5b). Głowica 1 [rys. 1.5a) jest zamocowana do urządzenia napędzającego 2.

Rys. 1.5. Głowica do frezowania gwintów: a) głowica - 1 z urządzeniem napędowym b) głowica

Całość urządzenia jest ustawiona na suporcie tokarki, przy czym urządzenie otrzymuje napęd za pomocą paska klinowego od silnika elektrycznego również ustawionego na suporcie (na wspólnej płycie). Przedmiot osadzony jest w kłach tokarki i obraca się z niewielką prędkością obrotową (3=30 m/min). Liczba noży w głowicy waha się od jednego do czterech, przy czym zwiększenie liczby noży pozwala na zwiększenie wydajności frezowania. Oś obrotu głowicy nie pokrywa się z osią przedmiotu, lecz jest do niej równoległa. Z tych względów każdy nóż zagłębia się na niewielkim odcinku swojej drogi (około 1/5=1/8 obwodu), dając wióry w postaci przecinków. Głowica obraca się w kierunku przeciwnym lub zgodnym (frezowanie współbieżne) z kierunkiem obrotu wałka obrabianego.

Względna prędkość obrotowa, która jest szybkością skrawania, wynosi 150=450 m/min, co w porównaniu z szybkością przy toczeniu (5 -20 m/min), a nawet z szybkością przy frezowaniu (30 -70m/min), jest, wielkością bardzo dużą.

Przesuw suportu z głowicą przypadający na 1 obrót przedmiotu równy jest skokowi gwintu. Ta odmiana frezowania może być stosowana również do obróbki gwintów wewnętrznych, z tym że głowicę zastępuje się trzpieniem z nożami.

Schemat pracy głowic przedstawiono na rys. 1.6. Różnica między nimi polega na ustawieniu noży w stosunku do przedmiotu obrabianego. Stąd rozróżniamy głowice zewnętrzne z nożami ustawionymi w stosunku do przedmiotu jak na rysunku 1.6a i wewnętrzne z nożami ustawionymi jak na rys:l.6b.

Rys. 1.6. Schematy pracy głowic : a) z częścią roboczą noży na zewnątrz, b) z częścią roboczą noży do wewnątrz

4 Szlifowanie gwintów

Szlifowanie gwintu należy do obróbki wykańczającej gwintu, która w szczególnych przypadkach (np: sprawdziany do gwintów) obejmuje oprócz szlifowania ,także docieranie. Do szlifowania stosuje się specjalne obrabiarki oraz ściernicę kształtową pojedynczą, wielokrotną zwykłą oraz wielokrotną z nakrojem. Ściernice wielorowkowe ostrzone specjalnymi rolkami zapewniają wysoką wydajność. Natomiast ściernice pojedyncze ostrzone diamentem. zapewniają większą, dokładność. Gwinty szlifuje się przeważnie po obróbce cieplnej przedmiotów, na których został już nacięty gwint innym sposobem. Natomiast za pomocą szlifowania można wykonać również bezpośrednio gwinty drobne w stalowych, ulepszonych cieplnie materiałach.

Rozróżnia się kilka sposobów szlifowania gwintów.

Szlifowanie wzdłużne ściernicą o pojedynczym pro/ilu (rys. 327a) stosuje się przede wszystkim w przypadku, gdy jest wymagana wysoka dokładność, np. przy wykonaniu sprawdzianów, śrub pociągowych, rolek do walcowania itp. Oprócz tego stosuje się do szlifowania części mało sztywnych, gdzie jest dopuszczalny tylko bardzo mały nacisk tarczy, oraz do gwintów o skoku ponad 6 mm, gdzie nie można zastosować ściernicy profilowanej.

Szlifowanie ściernicą wielokrotną (rys. 327b) jest stosowane głównie dla szlifowania gwintów z pełnego walca. Ściernice mają piąć do siedmiu profilów, przy czym od strony rozpoczynania pracy mają nadany lekki skos, w celu rozdzielenia zdejmowanego materiału na kilku profilów ściernicy.

Szlifowanie przez wcinanie (rys. 327c) jest stosowane w przypadkach, gdy gwint znajduje się blisko kołnierza lub stopnia. Ściernica wielokrotna jest nieco szersza niż długość gwintu i początkowo wcina się na potrzebną głębokość, potem następuje szlifowanie przy obracającym się przedmiocie. Przedmiot musi wykonać nieco więcej niż jeden obrót. Stosowanie tego sposobu jest możliwe tylko dla średnic większych niż 8 mm, przy czym należy zwracać uwagę na uginanie się przedmiotu.

Ostatnio wprowadzanym sposobem jest szlifowanie dwukierunkowe (rys. 327d), przy którym ściernica pracuje przy obu kierunkach przesuwu stołu. Ściernice mogą tu być zarówno jedno-, jak i wielokrotne. Sposób ten jest szczególnie chętnie stosowany do gwintów M8 i M10, wykonywanych w pełnym walcu przy jednym przejściu. Zwykle wtedy, przy ruchu w jednym kierunku, wykonuje się obróbkę zgrubną, w drugim — wykańczającą.

Rys. 327. Szlifowanie gwintów: a) wzdłużne ściernicą jednoprofilową, b) wzdłużne wąską ściernicą wielokrotną, c) wcinające ściernicą wielokrotną, d) dwukierunkowe ściernicą wielokrotną

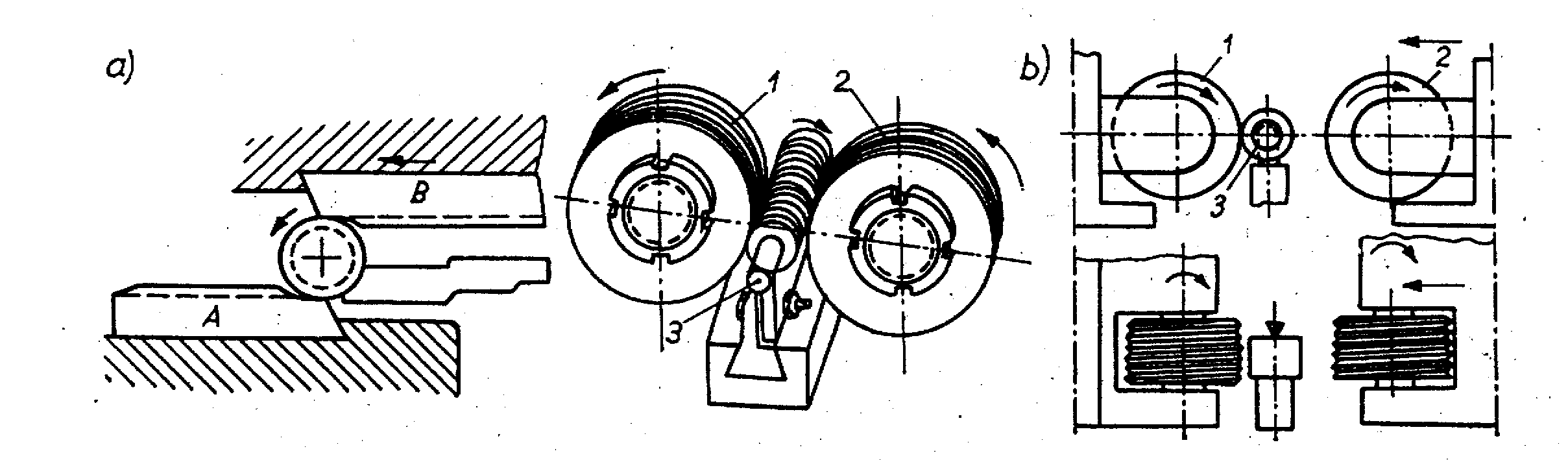

Wykonanie gwintu za pomocą obróbki plastycznej

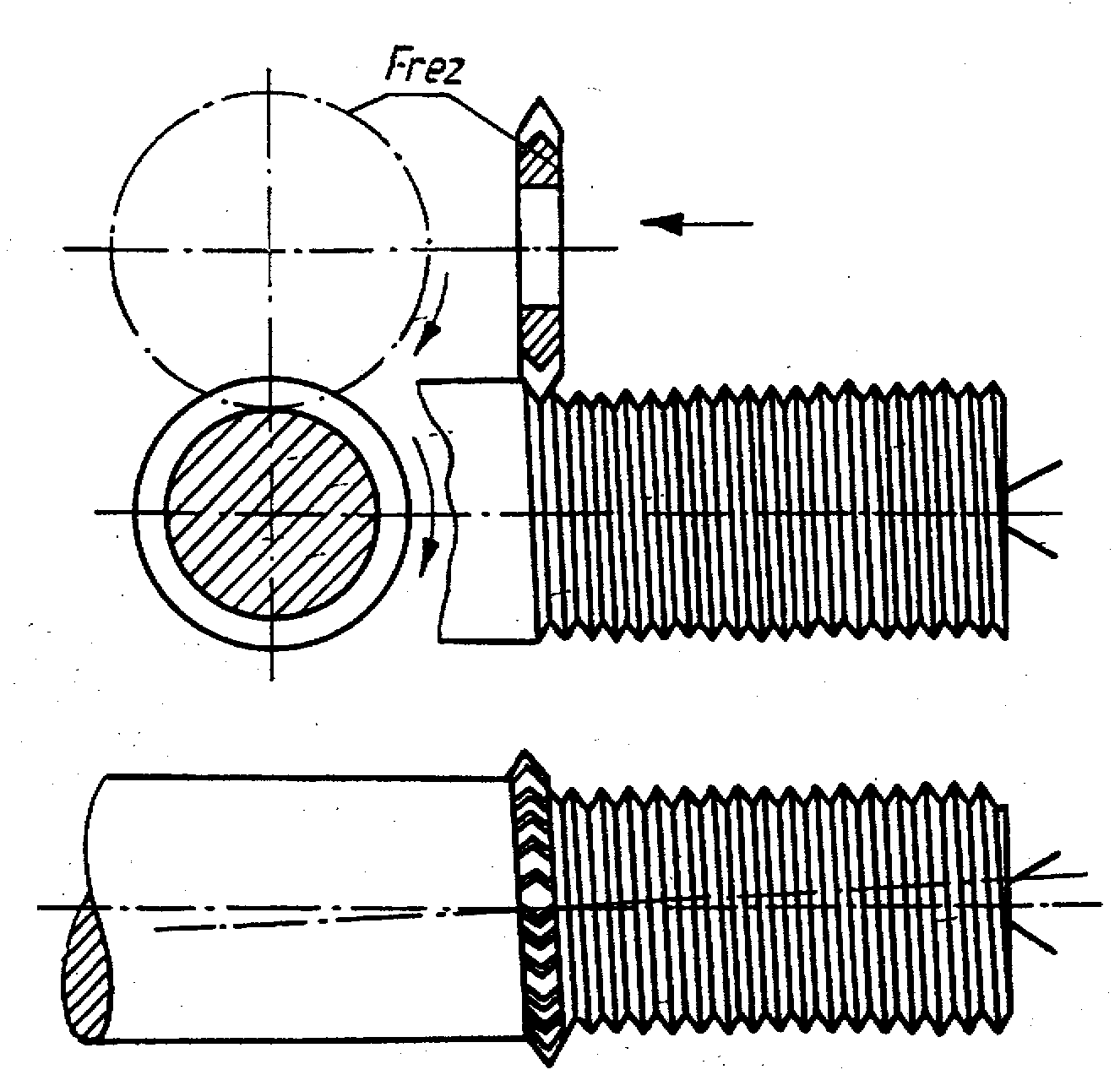

Obróbka plastyczna gwintów obejmuje w zasadzie dwa sposoby : walcowanie i rolowanie. Obróbkę tę najczęściej wykonuje się na specjalnych obrabiarkach - walcarkach lub rolownicach. Można ją wykonywać również na automatach, tokarkach rewolwerowych i kłowych za pomocą specjalnych głowic do wygniatania gwintów. Zależnie od narzędzia rozróżniamy walcowanie. za pomocą szczęk (rys. 1.11a) lub rolowanie za pomocą rolek (rys. 1.11b ).

Rys. 1.11. Obróbka plastyczna gwintowników: a) walcowanie, b) rolowanie

W pierwszym przypadku. przedmiot obrabiany znajduje się między dwiema szczękami A i B na powierzchni których nacięte są rowki pod kątem: równym kątowi wzniosu rolowanego gwintu. Jedna ze szczęk jest zamocowana nieruchomo na obrabiarce, druga zaś w ruchomym suwaku. Szczęki są tak ustawione względem siebie, że rowki na nich nacięte są przesunięte o wielkość połowy skoku gwintu w kierunku prostopadłym do przesuwu szczęki ruchomej. Wymiary samych rowków ustala się w podobny sposób jak zarysy ostrzy frezów do gwintu. Obróbka gwintu za pomocą rolek wykonywana jest na specjalnych walcarkach. Część obrabiana 3, podparta na podtrzymce jest wprowadzana między rolki 1 i 2, których osie są do siebie równoległe, a kierunek obrotów zgodny. Jedna z rolek jest stała, druga zaś ma przesuw w kierunku prostopadłym do osi przedmiotu obrabianego. Napęd otrzymują obie rolki, a przedmiot obraca się w wyniku walcowania.

Walcowanie w porównaniu z rolowaniem ma wiele zalet. Do najważniejszych należy zaliczyć: .

- dużą dokładność wymiaru, kształtu i powierzchni,

- krótszy czas obróbki,

- możliwość wykonania gwintu na cienkościennych przedmiotach (dużo mniejsze naciski).

Wyniki walcowania gwintu zależą nie tylko od dokładności wykonania rolek, lecz również od dokładności czynności poprzedzających tę obróbkę. Wałek przed gwintowaniem powinien być obrabiany na średnicę bliską średnicy podziałowej, przy czym ostateczny wymiar ustala się na drodze prób. Wydajność walcowania gwintów, dokładność gwintów walcowanych oraz poprawa własności użytkowych przedmiotu obrabianego, wskutek zgniotu warstwy powierzchniowej i innego układu włókien materiału (włókna są nieprzerwane jak przy obróbce skrawaniem) są powodem, że ten sposób obróbki jest coraz szerzej stosowany w przemyśle maszynowym.

14

14

Wyszukiwarka

Podobne podstrony:

Połączenia gwintowe js

Gwintowanie

wklej obr.jest mały z jewej str.+ tekst, ⊱✿ WALENTYNKI ⊱✿

Obr cieplna, sem 3, materiałoznawstwo

Połączenia wpustowe

CH obr handlu zagranicznego og wg krajow I XII 2011 wyn ost

Prowadzenie hydrotermicznej obr Nieznany (2)

gwintowanie skrypt 2008

Połączenia gwintowe

Obliczenie po wpustowych, kolkowych i sworzniowych

MAT12 Obr ciepl 02

rozciagajace obr?rk

połączenie wpustowe

9 5 obr przeciwchem

DzUst1998 Nr151 Poz987 bez obr

więcej podobnych podstron