Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

106

10. METODY WYKONYWANIA GWINTÓW

I UZĘBIEŃ WALCOWYCH

Zarówno gwintowanie jak i obróbka uzębień stanowią zbiór wielu metod, które

z kinematycznego punktu widzenia należą do różnych sposobów obróbki. Cechą

charakterystyczną obróbki gwintów i obróbki uzębień jest złożoność kinematycznych

ruchów i stereometrycznych cech narzędzi.

Celem ćwiczenia jest poznanie metod wykonywania:

a) gwintów toczeniem oraz przy pomocy gwintowników i narzynek,

b) kół zębatych walcowych metodą kształtową oraz frezowania

obwiedniowego.

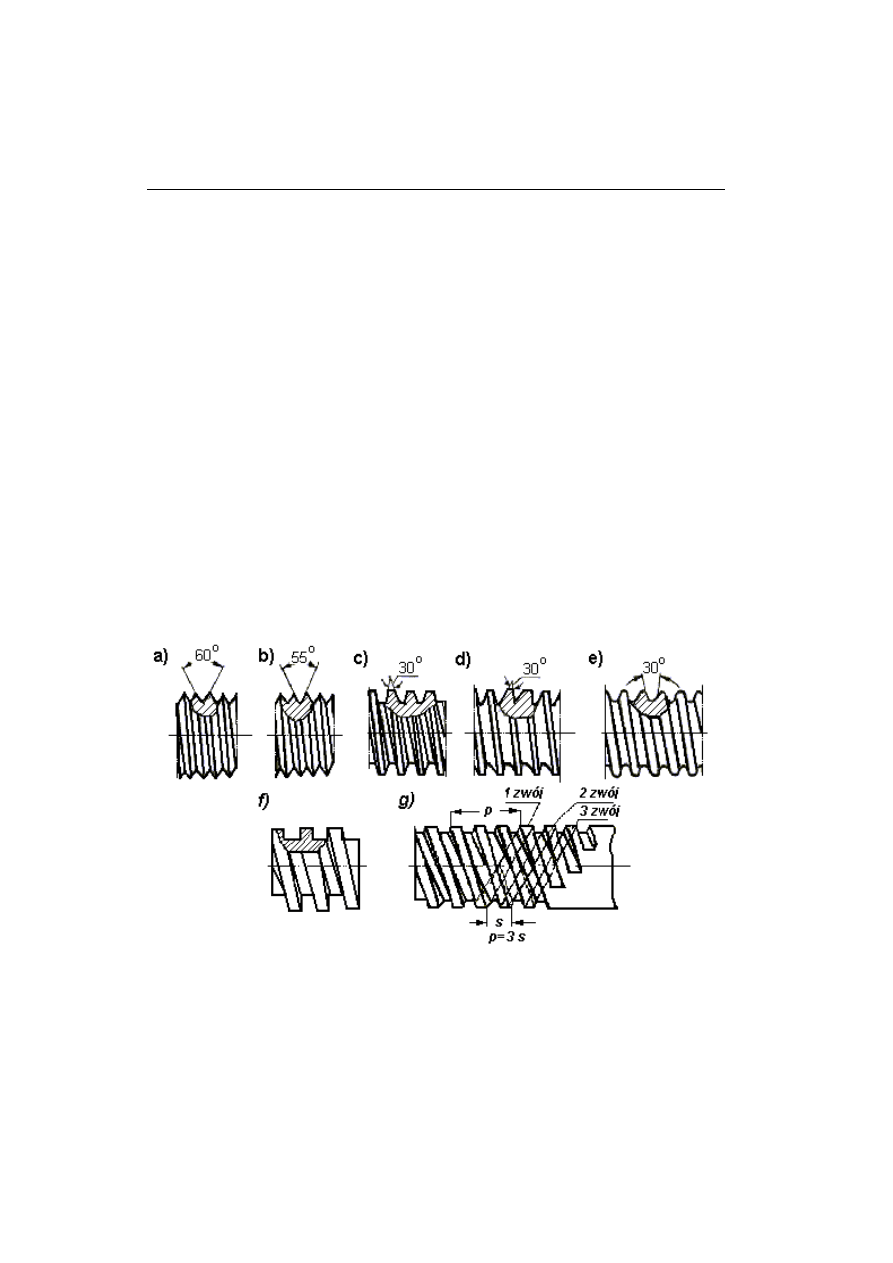

Rys. 10.1. Różne rodzaje gwintów: a) trójkątny metryczny, b) trójkątny calowy (Whitwortha),

c) trapezowy symetryczny, d) trapezowy niesymetryczny, e) okrągły, f) prostokątny jednozwojny,

g) prostokątny wielozwojny (trójwchodowy)

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

107

10.1. METODY WYKONYWANIA GWINTÓW

10. 1.1. Podstawowe rodzaje gwintów

Gwinty mają zwoje ułożone na powierzchni walcowej lub stożkowej według

linii śrubowej. Określane są za pomocą następujących danych:

zarys gwintu,

wymiar gwintu,

kierunek linii zwojów,

krotność gwintu.

10.1.2. Sposoby wykonywania gwintów metodami obróbki ubytkowej

Zależnie od średnicy gwintu, usytuowania powierzchni na której znajduje się

gwint, materiału obrabianego, dokładności, przeznaczenia i wielkości produkcji

wyróżnia się następujące sposoby wykonania:

nacinanie gwintownikami (gwinty wewnętrzne),

nacinanie narzynkami (gwinty zewnętrzne),

nacinanie głowicami gwinciarskimi (gwinty zewnętrzne),

toczenie gwintów nożami pojedynczymi, wielokrotnymi oraz

obwiedniowymi,

frezowanie frezami pojedynczymi, wielokrotnymi i głowicami obiegowymi.

szlifowanie ściernicami z zarysem pojedynczym lub wielokrotnym.

10.1.3. Wykonywanie gwintów gwintownikami

Gwintowniki są narzędziami skrawającymi wieloostrzowymi, przeznaczonymi

do nacinania w otworach gwintów zarówno lewo jak i prawozwojnych. Budowa ich

odznacza się tym, że ostrza skrawające umieszczone są na obwodzie gwintownika,

wzdłuż linii śrubowej o ustalonym skoku. Każde ostrze jest oddzielone wrębem od

następnego. Wręby te powstają w wyniku wykonania na gwintowniku rowków

wiórowych.

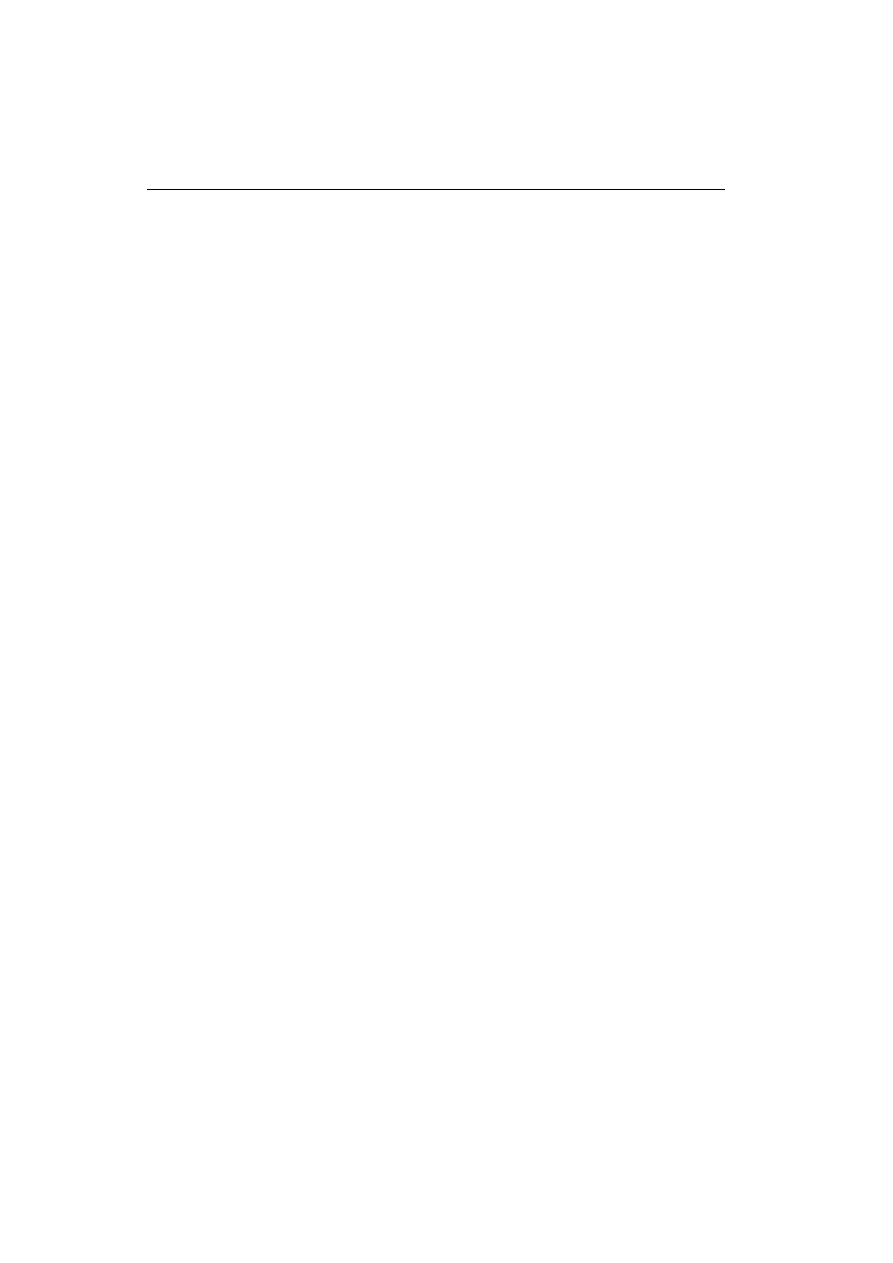

Gwintownik ma część roboczą A i część chwytową B (rys10.2). W części

roboczej wyróżnia się część skrawającą A

1

i część prowadzącą (kalibrującą) A

2

.

W części chwytowej wyróżnia się chwyt (walcowy lub stożkowy), oraz część

zabierakową B

1

(płetwa lub ścięcie czworokątne).

Gwintowniki mają następujące parametry stereometryczne:

kąt natarcia

o

, który może się mieścić w granicach 5 do 30

o

,

kąt przyłożenia w części skrawającej

o

= 6 do 12

o

,

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

108

kąt przystawienia

r

, przyjmuje wartości od 3

o

dla gwintownika wykańczają-

cego do 18

o

dla gwintownika wstępnego.

Rys. 10.2. Gwintownik i stereometria jego ostrzy

W obróbce maszynowej może być stosowany jeden gwintownik (rys. 10.3a). Długość

jego części skrawającej wynosi 12 do 16 skoków gwintu. Do obróbki ręcznej

stosowane są komplety

gwintowników składające

się z trzech lub dwóch

gwintowników (rys 10.3b

i c). Najczęściej dobiera

się kształt i wymiary czę-

ści skrawającej tak, aby na

pierwszy

gwintownik

(zdzierak) przypadało 50 -

60% naddatku, na gwin-

townik drugi (pośredni)

25 - 30% naddatku. Reszta

pozostaje dla gwintownika

trzeciego – wykańczają-

ce-go.

Rys. 10.3. Zarys nakroju

a) gwintownika maszynowego,

b), c) rozkład naddatku dla

kompletu trzech i dwóch

gwintowników ręcznych,

d) rozkład naddatku dla zespółu

trzech gwintowników

wykańczaków (komplet B)

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

109

Otwory przed gwintowaniem muszą być uprzednio obrobione na wymiar tak,

aby gwintownik nie skrawał na swojej średnicy wewnętrznej. Zbyt mały otwór przed

gwintowaniem grozi ukręceniem gwintownika. Podczas gwintowania gwintownikiem

odkształcenie materiału w strefie skrawania powoduje unoszenie się zwojów gwintu w

kierunku promieniowym, dlatego otwory przeznaczone do gwintowania muszą mieć

średnicę dostosowaną do wykonywanego gwintu. W tabeli 10.1 podano przykłady

wymiarów otworów pod gwint.

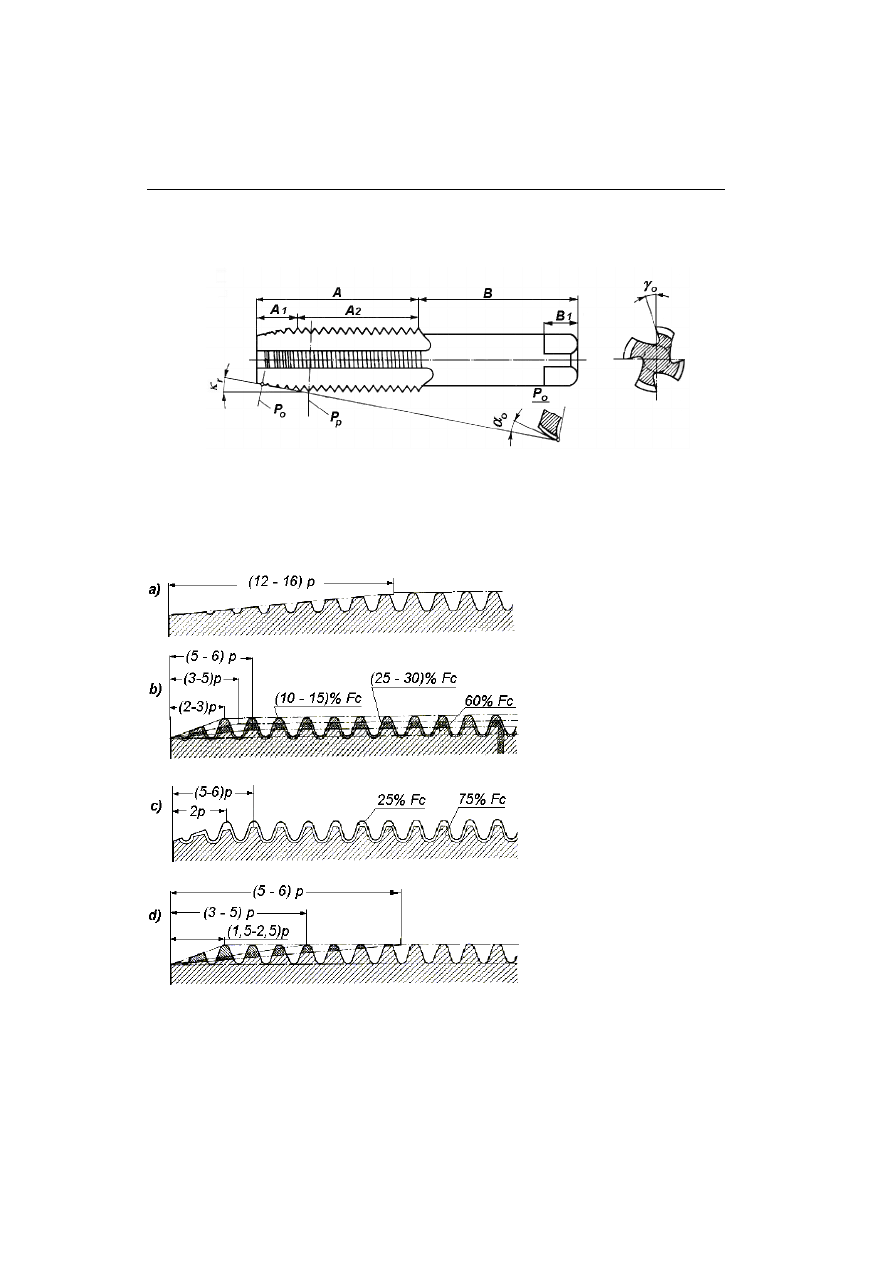

Tabela 10.1. Przykłady wymiarów otworów pod gwint dla różnych materiałów obrabianych

Średnica gwintu

[mm]

Żeliwo i brąz

[mm]

Stal, mosiądz

i stopy aluminium [mm]

M5

M6

M8

M10

M12

M16

M20

M24

M30

4,1

4,9

6,6

8,3

9,9

13,8

17,25

20,75

25,75

4,2

5

6,7

8,4

10,0

13,9

17,5

21,0

26,0

Dla dobrego wprowadzenia gwintownika należy przed gwintowaniem otwór

sfazować. W przypadku gwintowania otworów nieprzelotowych głębokość otworu

powinna być większa od założonej długości gwintu o wymiar odpowiadający

przynajmniej czterem nitkom gwintu.

W gwintowaniu ręcznym stosowany jest napęd pokrętłem. W celu zmniejszenia

tarcia na części prowadzącej zalecane jest stosowanie cieczy smarującej, np. oleju

wiertniczego. Gwintowanie ręczne nie wymaga chłodzenia a to z uwagi na małą

prędkość skrawania i przerywany charakter pracy.

W gwintowaniu maszynowym wymagane jest zastosowanie stosunkowo

małych prędkości skrawania i zastosowania nawrotności wrzeciona, co spowodowane

jest koniecznością wykręcania gwintownika z otworu. Dla zabezpieczenia

gwintowników przed ich przeciążeniem i ewentualnym ukręceniem stosowane są

oprawki przeciążeniowe, wyposażone najczęściej w sprzęgła kłowe, które

równocześnie pełnią rolę grzechotki, dając znać o przeciążeniu.

W początkowej fazie gwintowania gwintownik ma posuw wymuszony. Po na-

cięciu kilku zwojów posuw narzędzia odbywa się samoczynnie.

Orientacyjne prędkości skrawania podczas gwintowania gwintownikami

(zależnie od średnicy gwintu) wynoszą dla:

stali 5 do 12 m/min,

żeliwa 8 do 25 m/min,

metali kolorowych 10 do 35 m/min.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

110

Dochowanie tych prędkości skrawania i stosowanie cieczy chłodząco-

smarujących , gwarantuje dotrzymanie okresu trwałości ostrza w granicach od 90 do

150 minut ciągłej pracy.

10.1.4. Wykonywanie gwintów narzynkami

Do gwintowania zewnętrznego można stosować zarówno narzynki jak i głowice

gwinciarskie, w obróbce ręcznej jak i maszynowej.

Narzynki mają większość parametrów stereometrycznych podobną do

gwintowników (rys 10.4). Wyjątek stanowi jedynie kąt przystawienia

r

, który dla

narzynek gwintujących przelotowo wynosi 20 do 30

o

, a dla narzynek gwintujących

nieprzelotowo

r

= 45

o

.

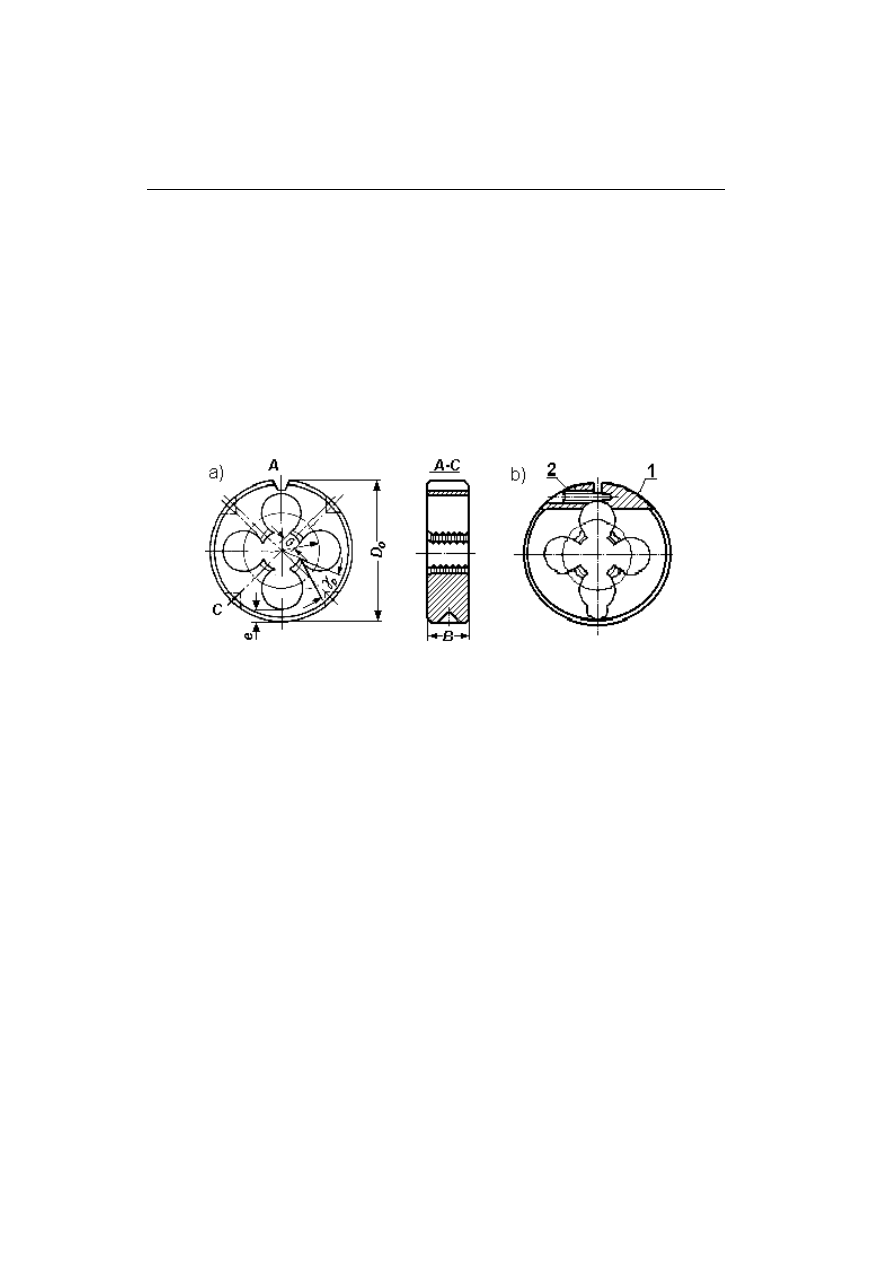

Rys. 10. 4. Narzynka okrągła: a) pełna i b) okrągła nastawna

Z uwagi na konstrukcję rozróżnia się narzynki okrągłe (otwarte i zamknięte),

kwadratowe, sześcioboczne i inne (rys. 10.5).

Narzynki stosuje się głównie w warunkach produkcji jednostkowej i do gwin-

towania ręcznego. Średnica trzpienia do gwintowania powinna być o 0,1 skoku gwintu

mniejsza od średnicy gwintu, co np. dla gwintu zewnętrznego M12 daje średnicę

11,8 mm. Pamiętać należy także o wykonaniu odpowiednich sfazowań wprowa-

dzających dla narzynki takich, aby średnica na końcu fazy była równa lub mniejsza od

średnicy wewnętrznej narzynki.

Narzynki otwarte (rozcięte z jednej strony) pozwalają na niewielkę zmianę

średnicy gwintu.

Orientacyjne prędkości skrawania dla gwintowania maszynowego narzynkami

przy zastosowaniu cieczy chłodząco-smarującej wynoszą dla:

stali 2 do 4 m/min,

żeliwa 4 do 8 m/min,

metali kolorowych 8 do 15 m/min.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

111

Przykłady oprawek do narzynek stosowanych w obróbce maszynowej pokazano

na rys. 10.6. Ich konstrukcja pozwala na niewielkie i samoczynne ustawianie się

narzynki względem osi gwintowanej śruby. Bardziej skomplikowane konstrukcje

zabezpieczają dodatkowo narzynkę przed przeciążeniem i zrywaniem nitek gwintu.

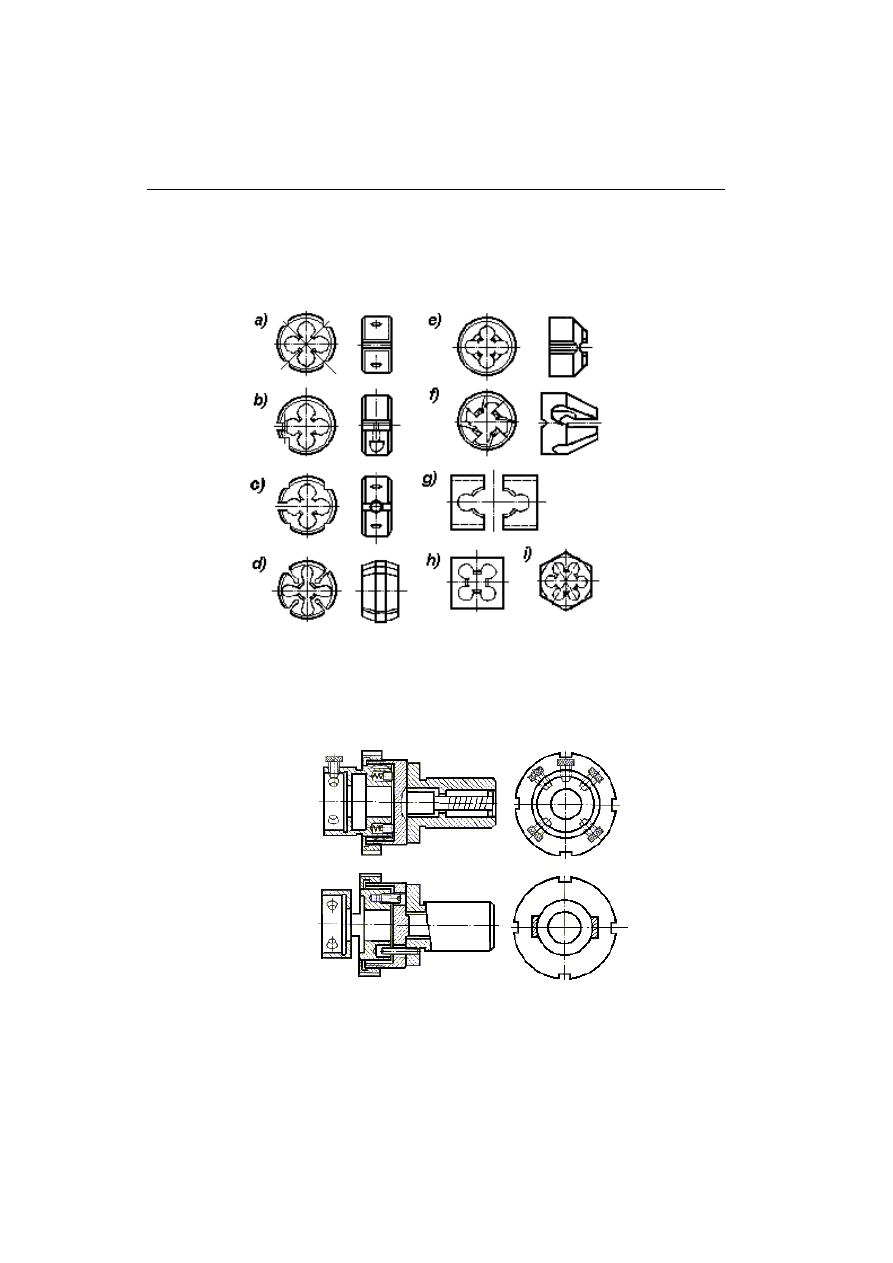

Rys. 10.5. Odmiany narzynek i gwintownic; a) okrągła, b) i c) okrągłe nastawne za pomocą wkręta,

d) okrągła nastawna o zwiększonej sprężystości, e) dzwonowa automatowa, f) tulejowa automatowa,

g) dzielona, h) kwadratowa, i) sześcioboczna

Rys. 10.6. Oprawki do narzynek okrągłych do pracy maszynowej.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

112

10.1.5. Toczenie gwintów

Toczenie stosuje się do gwintów zewnętrznych i wewnętrznych, gwintów śrub

pociągowych o zarysie prostokątnym i trapezowym, gwintów o dużych średnicach

i nienormalnym zarysie lub skoku oraz w przypadku niewielkich serii przedmiotów.

Do toczenia gwintów stosuje się noże tokarskie:

kształtowe pojedyncze (imakowe lub oprawkowe),

kształtowe wielokrotne (tzw. grzebieniowe),

specjalne, do toczenia obwiedniowego .

Toczenie gwintu nożem pojedynczym na tokarce jest obróbką mało wydajną.

Narzędzie jest jednak bardzo proste i tanie. Dokładność gwintu (skok i współ-

osiowość) jest dość duża. W przypadku dokładnej śruby pociągowej i liniału

korekcyjnego może być nawet bardzo duża.

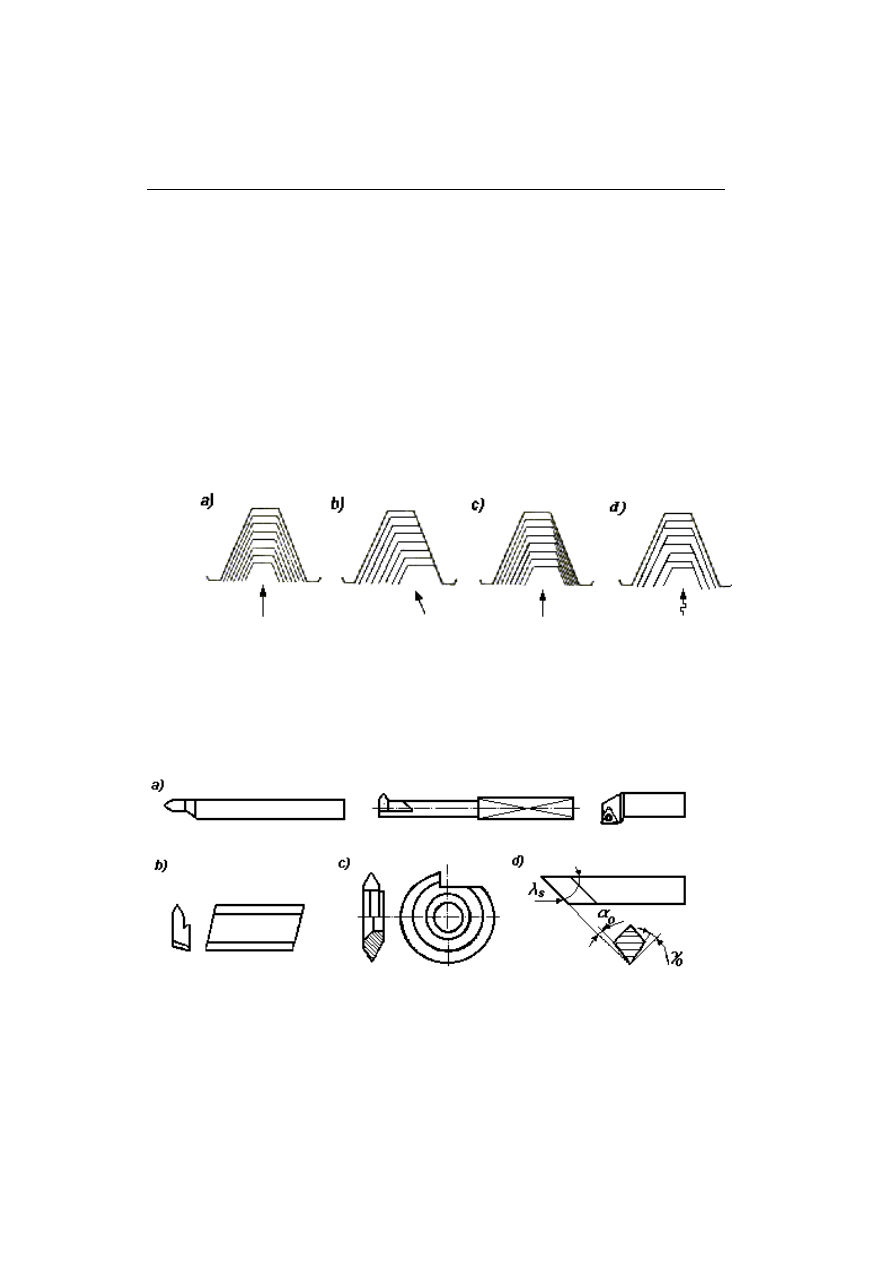

Rys. 10.7. Sposoby podziału naddatku obróbkowego

Przy toczeniu pojedynczym nożem głębokość gwintu zmusza do podziału

warstwy skrawanej na szereg przejść (rys. 10.7). Na rysunku 10.8 przedstawiono

przykładowe noże pojedyncze imakowe do toczenia gwintów, oraz noź oprawkowy

słupkowy, krążkowy i styczny.

Rys. 10.8. Noże do toczenia gwintów: a) imakowe, b) słupkowy, c) krążkowy, d) styczny

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

113

Kąt wierzchołkowy ostrza noża do gwintu powinien być nieco mniejszy od kąta

rozwarcia gwintu. Zmniejszenie tego kąta jest uzasadniane rozbijaniem wrębu gwintu

przez nóż pojedynczy. Zaleca się, aby kąt wierzchołkowy noża pojedynczego był

mniejszy o około 30 minut od kąta wrębu gwintu (59

o

30` dla gwintów

metrycznych, 54

o

30` dla gwintów calowych). Kąt natarcia noża pojedynczego wynosi

od 0 do 25

o

i zależy od rodzaju obrabianego materiału. Kąt przyłożenia przyjmuje się

w granicach od 3 do 12

o

w zależności od średnicy i skoku gwintu.

Dobór warunków skrawania przy nacinaniu gwintów nożami pojedynczymi

sprowadza się do wyboru odpowiedniej liczby przejść i do obliczenia prędkości

skrawania. Tą zaś oblicza się z uwzględnieniem materiału narzędzia i materiału

obrabianego oraz konieczności wycofywania noża po każdym przejściu. Dlatego

gwinty toczone wymagają podtoczenia, tzn. rowka, który ma na celu umożliwienie

wycofania ostrza po każdym przejściu noża.

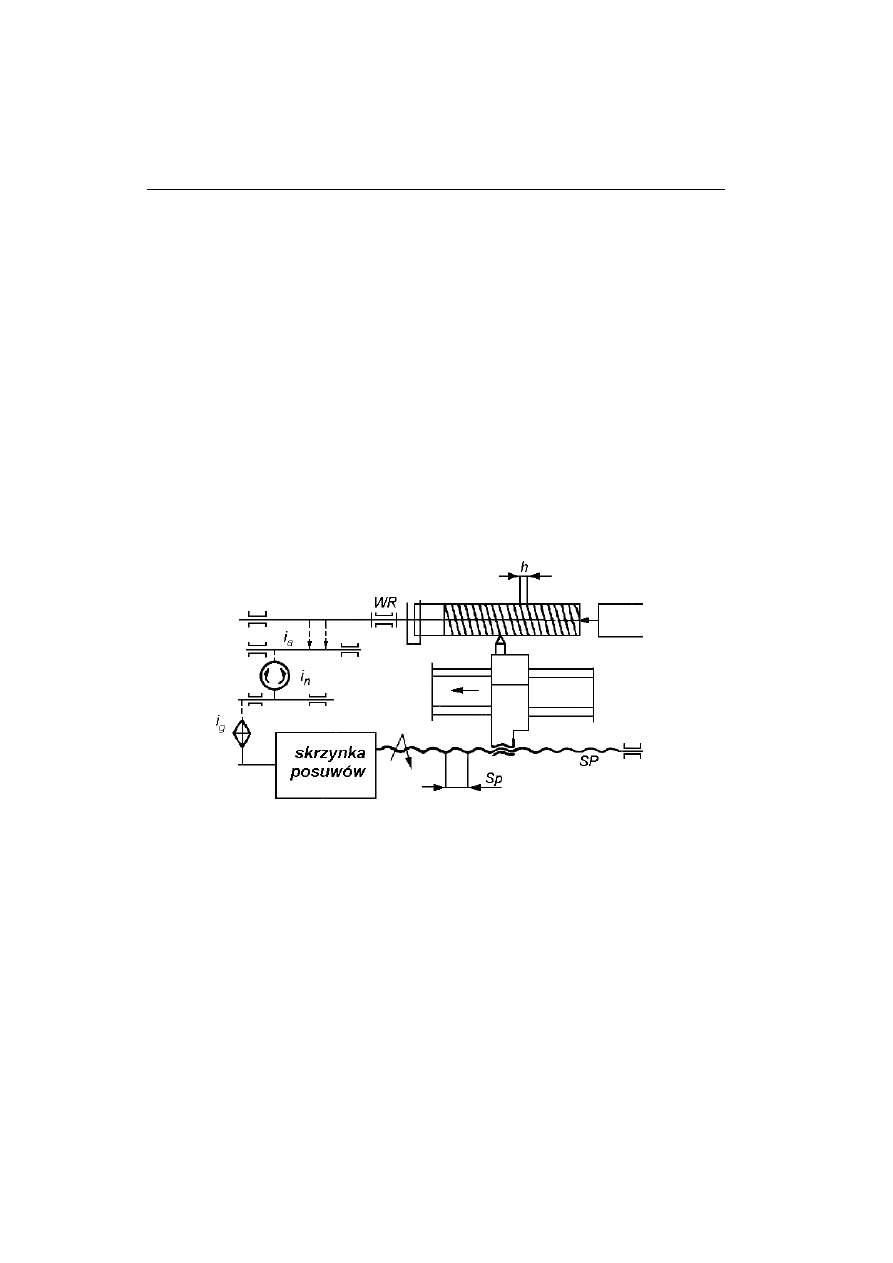

W toczeniu skok gwintu powstaje przez sprzęgnięcie ruchu obrotowego

przedmiotu z ruchem prostoliniowym narzędzia. Uzyskuje się to przez wybranie

odpowiedniego przełożenia w skrzynce posuwów lub założenie odpowiednich kół

zmianowych w przekładni gitarowej i

g

(rys.10.9).

Rys.10.9. Podstawowe elementy łańcucha kinematycznego posuwów gwintowych tokarki

Toczenie gwintu nożem wielokrotnym grzebieniowym, z nakrojem umożliwia

wykonanie gwintu w jednym przejściu. Wymaga jednak bardzo sztywnego

przedmiotu oraz długiego wybiegu ze względu na stosunkowo długi nakrój.

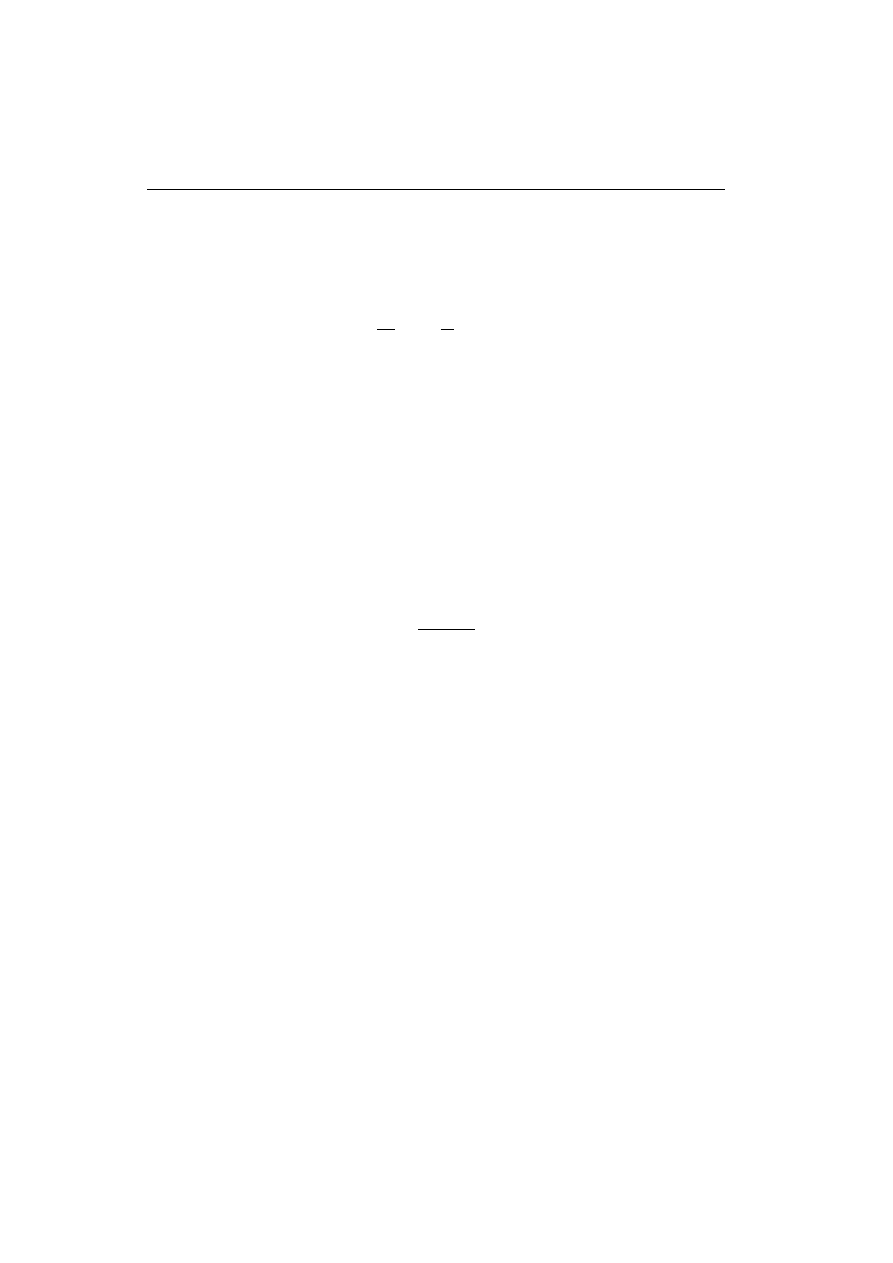

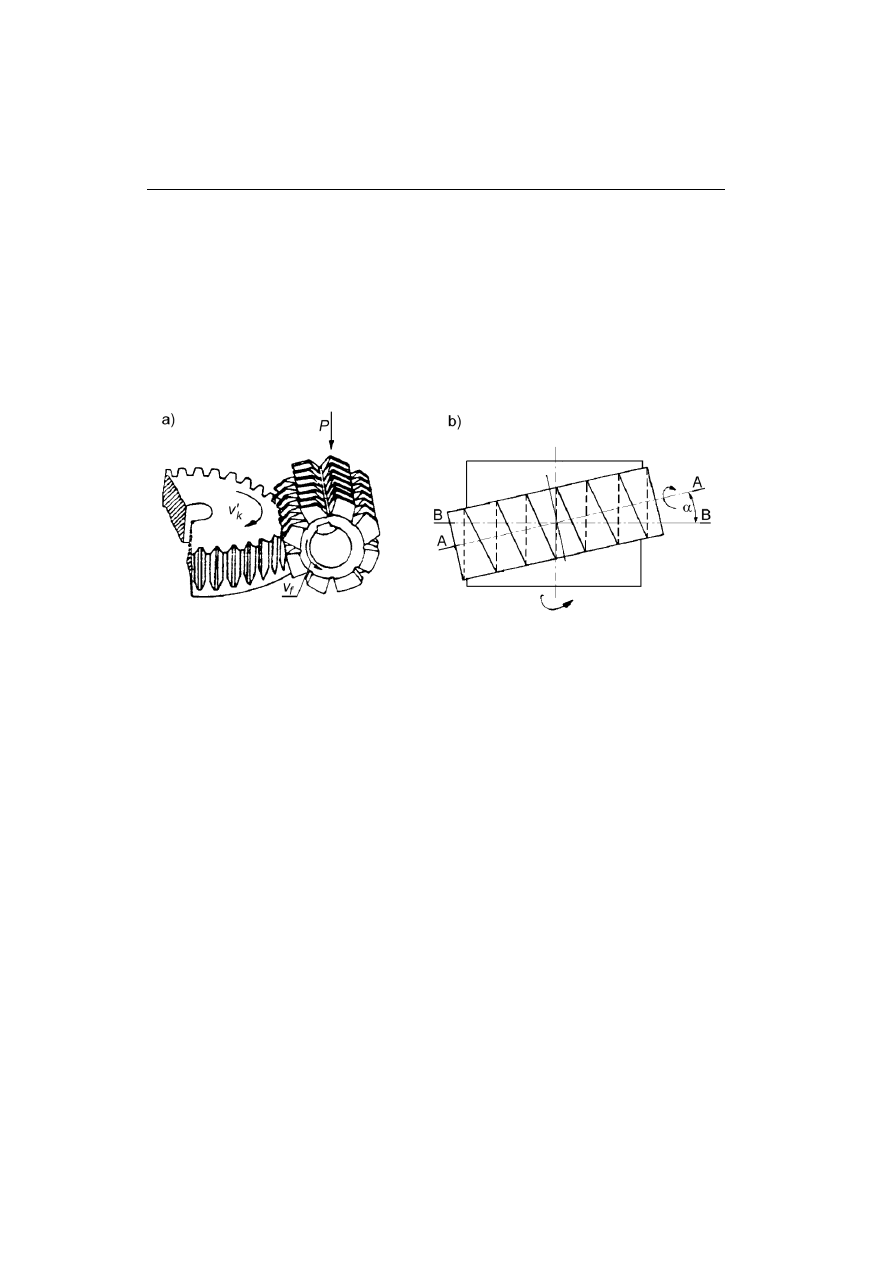

Toczenie obwiedniowe gwintów (rys.10.10) wymaga specjalnych obrabiarek,

umożliwiających synchronizację ruchu obrotowego i posuwu. Wymaga również

specjalnego i w dodatku kosztownego narzędzia. Toczenie obwiedniowe stosuje się

głównie do obróbki bardzo długich śrub pociągowych. Sposób ten pozwala także na

toczenie nie tylko gwintów ale i ślimaków walcowych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

114

10.2. METODY WYKONYWANIA UZĘBIEŃ

10.2.1. Wymagania obróbkowe

Wykonywanie kół zębatych i innych elementów uzębionych można podzielić na

dwa etapy: technologię elementu przed nacięciem uzębienia i technologię związaną

z nacinaniem zębów, z ewentualną dalszą obróbką mogącą wystąpić po nacinaniu

uzębienia.

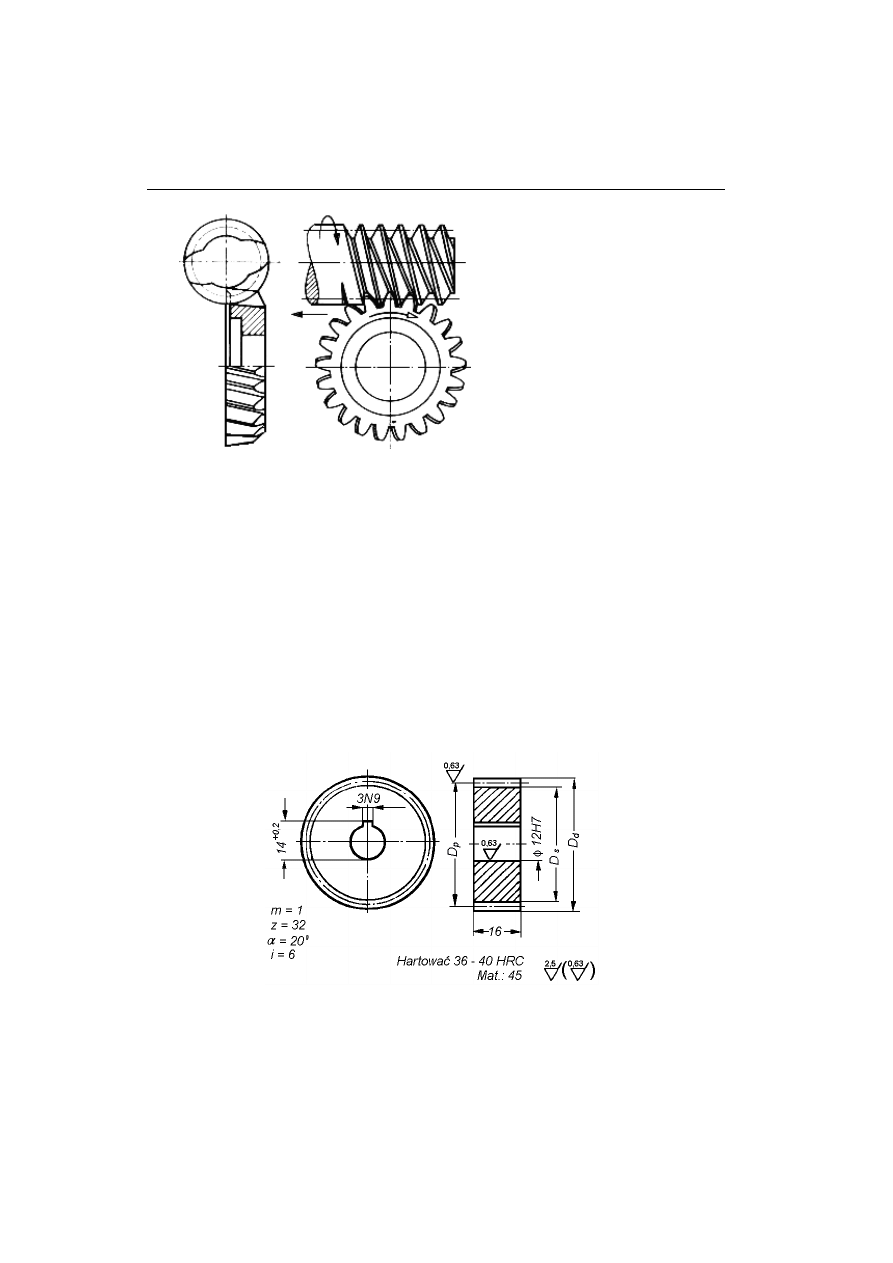

Na rysunku 10.11 przedstawiono rysunek warsztatowy koła zębatego o zębach

prostych. Na rysunku podana jest średnica podziałowa D

p

, średnica zewnętrzna D

d

i średnica dna wrębów międzyzębnych D

s

. Na średnicy podziałowej podano znak

chropowatości powierzchni roboczych zębów. Z boku są wymienione cztery

wielkości: moduł m, liczba zębów z, kąt przyporu

i klasa dokładności wykonania i.

Rys. 10.11. Rysunek warsztatowy koła zębatego

Rys.10.10. Toczenie obwiedniowe

gwintu

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

115

Średnicę podziałową koła zębatego oblicza się ze wzoru

D

p

= m z

(10.1)

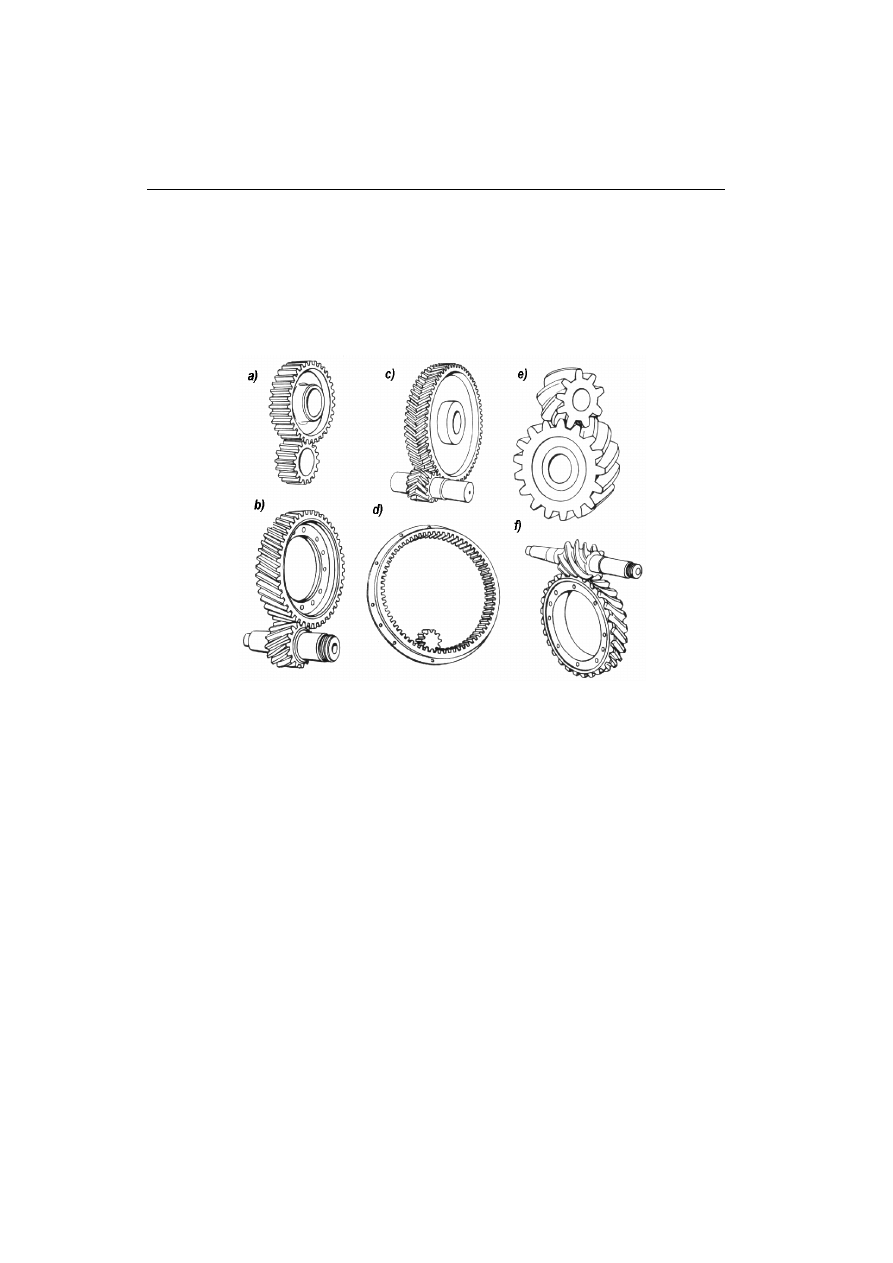

Rozróżniamy koła zębate walcowe i stożkowe. Te pierwsze mogą mieć zęby

proste, skośne (śrubowe) lub daszkowe. Koła zębate stożkowe mogą mieć zęby proste,

skośne lub łukowe.

Rys. 10.12. Rodzaje przekładni zębatych: a), b), c), d) przekładnie walcowe o osiach równoległych,

e) przekładnia walcowa o osiach wichrowatych, f) przekładnia ślimakowa walcowa

10.2.2. Klasyfikacja metod obróbki uzębień

Obróbka uzębień może być prowadzona jedną z trzech metod:

kształtową,

kopiową,

obwiedniową.

W metodzie kształtowej krawędzie skrawające narzędzia mają kształt wrębu

międzyzębnego. W metodzie kopiowej prowadnice suportu narzędziowego są

wodzone wzdłuż wzornika i na przedmiocie obrabianym następuje odwzorowanie

kształtu wzornika za pomocą prostego stereometrycznie narzędzia. W metodzie

obwiedniowej narzędzie obwodzi zarys zęba przez kolejne położenie ostrzy

skrawających. Między narzędziem a przedmiotem występuje tzw. przekładnia

technologiczna odpowiadająca współpracy dwóch elementów zębatych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

116

10.2.3. Obróbka kształtowa kół walcowych

Do obróbki kształtowej uzębień kształt ostrza narzędzia powinien ściśle

odpowiadać kształtowi wrębu. Kształt ostrza i sposób jego ostrzenia powinny być

takie, aby ostrze po naostrzeniu nie straciło kształtu wrębu. Warunek ten spełniają

ostrza zataczane szlifowane jedynie na powierzchni natarcia.

W metodzie kształtowej stosuje się frezy modułowe krążkowe lub palcowe.

a)

b)

Rys 10.13. Frez modułowy kształtowy: a) krążkowy, b) palcowy

Ponieważ kształt wrębu (przy danym kącie zarysu) zależy od modułu i liczby zębów,

przeto w celu uzyskania wysokiej dokładności obróbki należałoby mieć dla każdej

Tabela 10.2. Zespoły modułowych frezów krążkowych, ich numery i zakresy stosowania

*)

Liczba zębów

Nr freza w zespole

Liczba zębów

Nr freza w zespole

w nacinanym

złożonym z

w nacinanym

złożonym z

kole

26

15

8

kole

26

15

8

frezów

frezów

12

13

14

15

16

17

18

19

20

21

22

23

24-25

1

1 ½

2

2 ½

2 ¾

3

3 ¼

3 ½

3 ¾

4

4 ¼

4 ½

4 ¾

1

1 ½

2

2 ½

3

3 ½

4

4 ½

1

2

3

4

26-27

28-29

30-31

32-34

35-37

38-41

42-46

47-54

55-65

66-79

80-102

103-134

135 -zębatka

5

5 ¼

5 ½

5 ¾

6

6 ¼

6 ½

6 ¾

7

7 ¼

7 ½

7 ¾

8

5

5 ½

6

6 ½

7

7 ½

8

5

6

7

8

*)

Granicą między zespołem złożonym z 8 frezów i 15 frezów jest moduł 7, tj. dla kół zębatych o

module większym od m=7 istnieje już tylko zespół złożony z 15 frezów

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

117

kombinacji modułu i liczby zębów oddzielny frez. W praktyce rezygnuje się nieco

z dokładności i wykonuje się frezy dla określonego zakresu zębów przy stałym

module. W tabeli 10.2 podano zespoły handlowe tych frezów.

Oprócz modułowych frezów tarczowych obróbka uzębień może być

prowadzona frezami palcowymi. Frezy te znajdują zastosowanie wówczas, gdy frez

tarczowy nie ma dostatecznego wybiegu, jak to ma miejsce przy obróbce zębów

daszkowych.

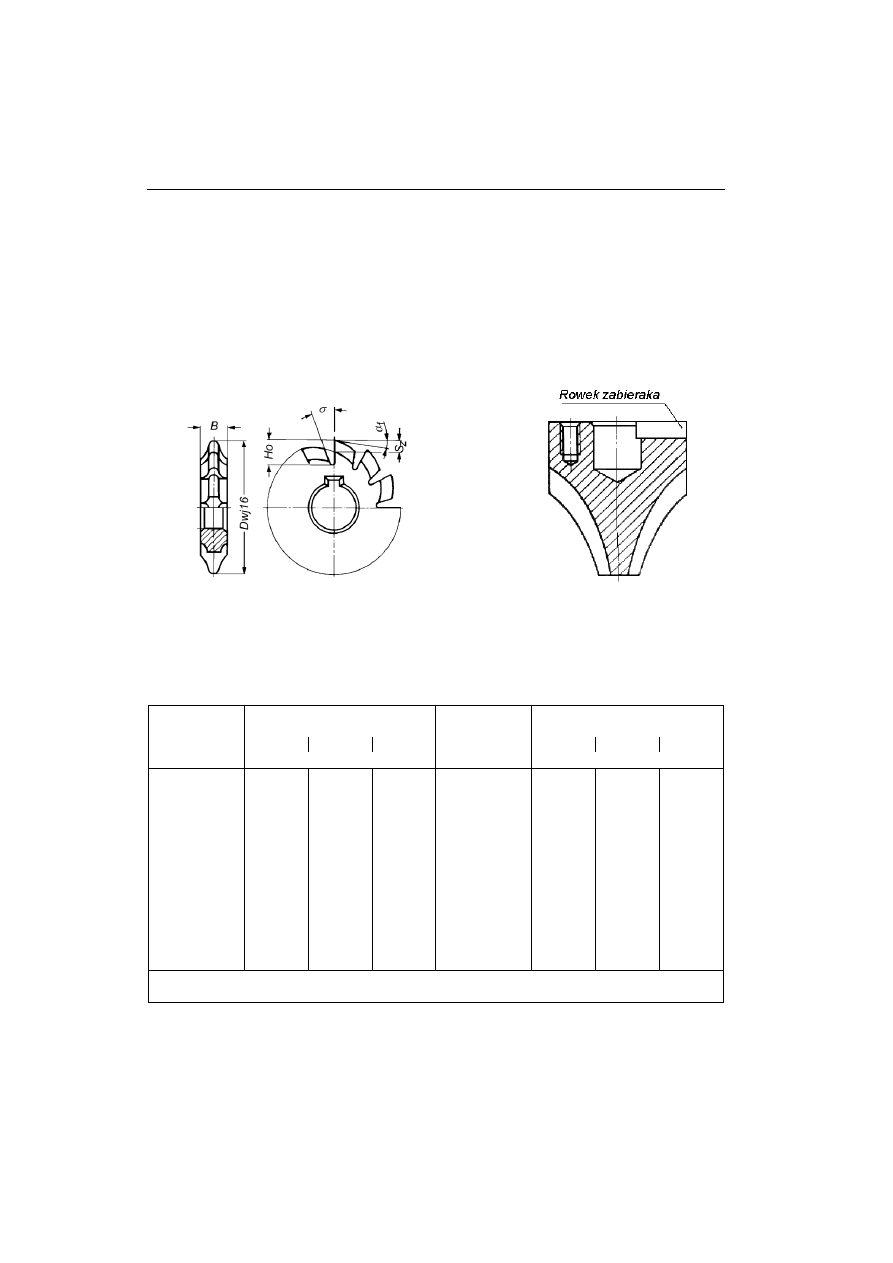

Metoda kształtowa pozwala na wykonywanie kolejnych wrębów po sobie, co

wymaga podziału obwodu z zastosowaniem podzielnicy. Na rysunku 10.14

przedstawiono schemat kinematyczny podzielnicy uniwersalnej.

W przypadku dzielenia obwodu koła na równe części stosuje się dzielenie

bezpośrednie za pomocą tarczki T osadzonej bezpośrednio na wrzecionie podzielnicy.

Przy dzieleniu pośrednim zwykłym, koła zębate przekładni gitarowej z

a

do z

d

są

rozłączone, a ślimak Sl pokręcany jest bezpośrednio korbką K o odpowiedni kąt

względem tarczki podziałowej T unieruchamianej za pomocą zatrzasku. Tarczka T ma

wykonane współśrodkowo na okręgach kilka rzędów otworków, w które wsuwa się

sworzeń zatrzasku korbki. Podzielnice uniwersalne wyposażone są w wymienne

tarczki podziałowe o następujących liczbach otworków na okręgach: 15, 16, 17, 18,

19, 20, 21, 23, 27, 29, 31, 33, 37, 39, 41, 43, 46, 47, 48, 49, 51, 53, 54, 57, 58, 59, 62, 66.

Na jeden obrót obrabianego przedmiotu wokół własnej osi przypada 40 obrotów

korbką K (przełożenie przekładni ślimakowej wynosi 1:40). Jeśli liczba zębów na kole

obrabianym jest większa od 40 (z>40) to wówczas

l

m

z

40

(10.2)

Rys.10.14. Schemat kinematyczny

podzielnicy uniwersalnej

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

118

gdzie: l - liczba otworków o jaką należy przekręcić korbkę względem tarczki,

m - liczba otworków na okręgu tarczki, z - liczba nacinanych zębów.

Jeśli liczba zębów na kole obrabianym jest mniejsza od 40 (z<40) to należy

wykonać ponad jeden obrót korbką, zgodnie ze wzorem

40

z

p

l

m

(10.3)

w którym p - stanowi liczbę pełnych obrotów korbką.

W celu uniknięcia pomyłek przy podziale używa się nastawnych wskazówek do

odmierzania liczby l otworków na tarczce podziałowej. Wskazówki obejmować muszą

l + 1 otworków na wybranym okręgu o m otworkach na obwodzie.

Dzielenie zwykłe jest możliwe jedynie wtedy, gdy m jest krotnością liczby

otworków w jednym z okręgów na tarczce podziałowej. Gdy tak nie jest, stosujemy

dzielenie sprzężone, tj. z zastosowaniem przekładni gitarowej z kołami zmianowymi

z

a

, z

b

, z

c

, z

d

.

W obróbce kół zębatych o zębach skośnych (śrubowych) narzędzie musi mieć

kształt wrębu w przekroju normalnym. Dlatego narzędzia i ustawienie przekładni

gitarowej dobiera się według zastępczej liczby zębów koła nacinanego, którą oblicza

się ze wzoru

o

zast

z

z

3

cos

(10.4)

w którym

o

- jest kątem pochylenia linii śrubowej zęba na walcu podziałowym koła.

10.2.4. Metoda kopiowa obróbki kół walcowych

Metoda kopiowa obróbki kół walcowych stosowana jest bardzo rzadko z uwagi

na małą wydajność obróbki. Polega ona na tym, że zarys zęba otrzymuje się przez

przesuwanie narzędzia wraz z saniami kopiału. Sposób ten stosowany jest w zasadzie

tylko na strugarkach do obróbki kół walcowych i stożkowych o dużych modułach.

Coraz częściej bywa jednak stosowana jako obróbka wstępna, usuwająca

nadmiar naddatku przy obróbce kół stożkowych.

10.2.5. Metody obwiedniowego nacinania kół zębatych walcowych

Obróbka obwiedniowa kół zębatych walcowych polega na obwodzeniu zarysu

boku zęba przez kolejne położenia krawędzi skrawającej. W tym przypadku zarys

ostrza nie pokrywa się z zarysem wrębu międzyzębnego. Narzędzie w tej metodzie

może mieć kształt zębatki prostoliniowej, koła zębatego lub ślimaka (rys 10.15).

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

119

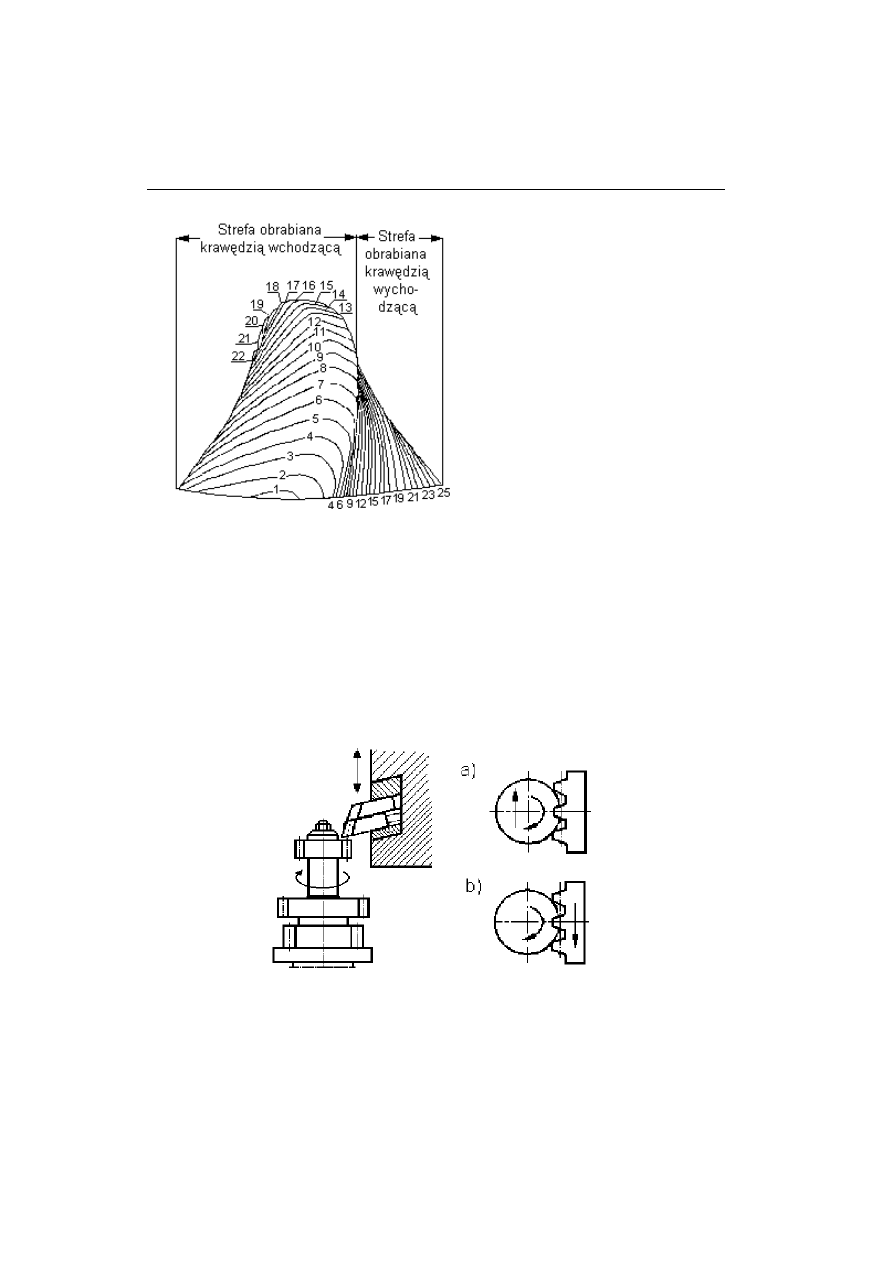

10.2.6. Dłutowanie kół zębatych metodą Maaga i Sunderlanda

Zarówno w metodzie Maaga jak i Sunderlanda ruch główny dłutujący wykonuje

suwak narzędziowy, na którym zamocowane jest narzędzie o kształcie zębatki

prostoliniowej. Ruchy obwiedniowe może wykonywać albo tylko koło obrabiane

(metoda Maaga), albo koło obrabiane i narzędzie (metoda Sunderlanda).

W metodzie Maaga koło dłutowane wykonuje ruch obrotowy wokół własnej osi

oraz ruch posuwisty równoległy do zębatki. Warunki obróbki tak są dobrane, aby koło

obrabiane obtaczało się swoją średnicą podziałową po linii podziałowej zębatki bez

poślizgu.

Rys. 10.16. Ruchy narzędzia i koła obrabianego podczas dłutowania zębatką prostoliniową:

a) metoda Maaga, b) metoda Sunderlanda

Rys. 10.15. Zasada nacinania

zębów metodą obwiedniową

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

120

W metodzie Sunderlanda ruch obrotowy wykonuje nacinane koło, a narzędzie

oprócz ruch głównego wykonuje ruch posuwisty. Oba ruchy odbywają się z takimi

prędkościami, jak gdyby koło i narzędzie stanowiły przekładnię zębatkową. Obie

metody różnią się od siebie także tym, że zębatka w metodzie Maaga jest pochylona,

co gwarantuje dodatni kąt natarcia ostrzom, natomiast w metodzie Sunderlanda kąt

natarcia jest już zaszlifowany na zębatce (rys. 10.17).

Kształt narzędzia - zębatki jest taki, że rzut krawędzi skrawających na

płaszczyznę prostopadłą do osi koła tworzy zębatkę przystającą do zębatki

odniesienia. Linia podstaw zębów narzędzia jest nieco cofnięta, aby nie obrabiać

zewnętrznej średnicy koła. Grubość zębów narzędzia jest dostosowana do grubości

wrębów uzębienia, z uwzględnieniem luzu międzyzębnego w przekładni oraz

naddatku na dalszą obróbkę. Ponieważ zębatka - narzędzie jest krótsza od obwodu

nacinanego koła, to po nacięciu kilku zębów na kole, zębatka musi wrócić do

położenia początkowego, następnie należy odpowiednio obrócić koło i zacząć

obrabiać następną partię zębów. Stąd niekiedy metody powyższe określa się jako

metody obwiedniowo-podziałowe.

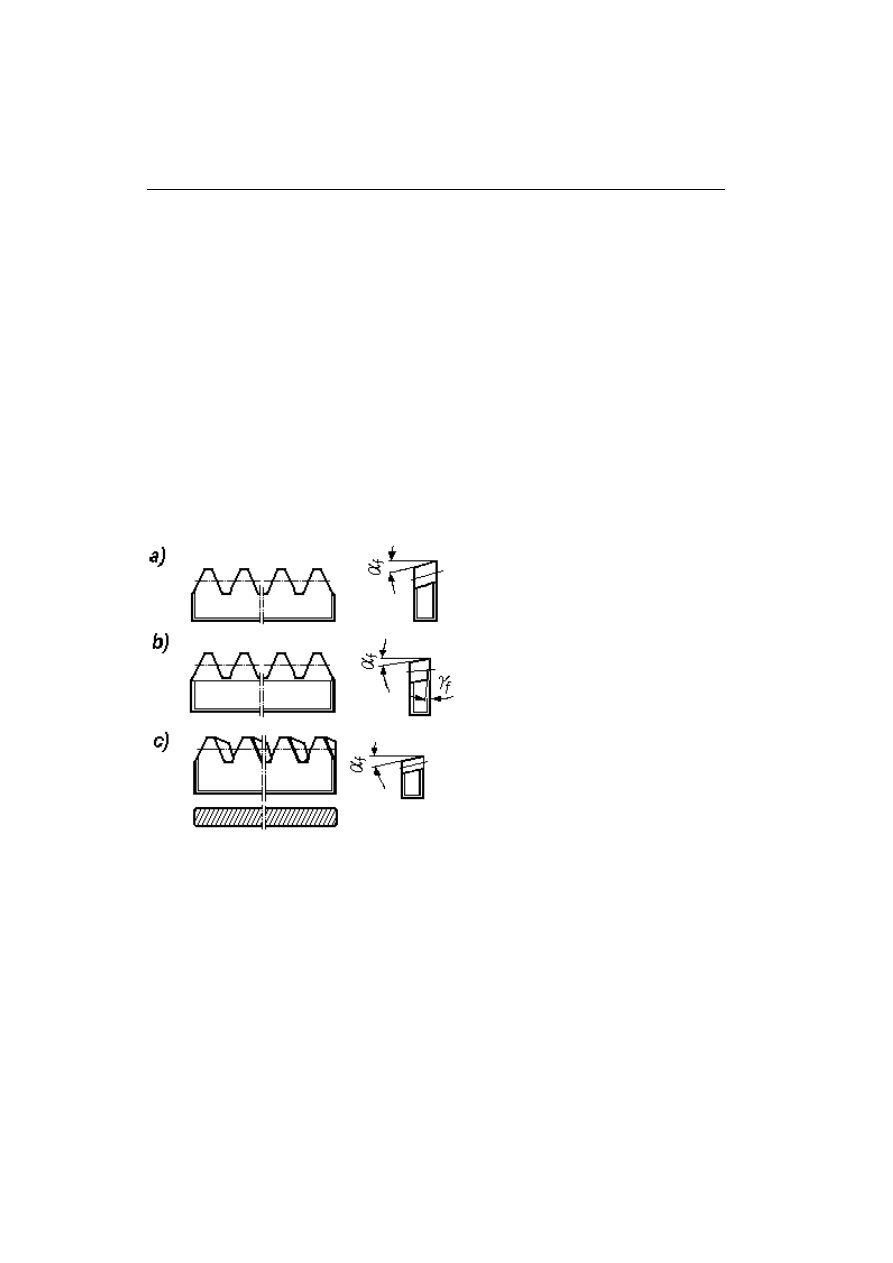

10.2.7. Dłutowanie uzębień metodą Fellowsa

W pełni obwiedniową jest metoda Fellowsa, która umożliwia dłutowanie

uzębienia, zarówno zewnętrznego jak i wewnętrznego, przy pomocy narzędzia

o kształcie koła zębatego.

Narzędzie i koło obrabiane obtaczają się po sobie średnicami podziałowymi bez

poślizgu, jakby tworzyły ze sobą parę współpracujących kół przekładni. Ruchy

dłutujące wykonuje suwak narzędziowy. W czasie jałowego ruchu powrotnego

Rys. 10.17. Zębatki Maaga do:

a) zębów prostych,

c) zębów skośnych oraz

b) zębatka Sunderlanda

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

121

suwaka koło obrabiane odsuwa się nieco od narzędzia (system Felloswa), aby

zapobiec tarciu i niepotrzebnemu tępieniu się ostrzy. W systemie Sykesa ruch

odstawczy realizowany jest przez narzędzie.

Rys.10.18. Znormalizowane kształty noży Fellowsa: a) płaski, b) garnkowy, c) z gwintem, d) trzpieniowy

Dłutowanie uzębień narzędziem w kształcie koła zębatego jest nieco

wydajniejsze niż dłutowanie zębatką prostoliniową. Ponadto pozwala na dłutowanie

uzębień wewnętrznych.

a)

Rys. 10.19. Ruch narzędzia i przedmiotu obrabianego podczas nacinania koła o zębach prostych

wg metody Fellowsa: a) zasada pracy, b) schemat kinematyczny obróbki

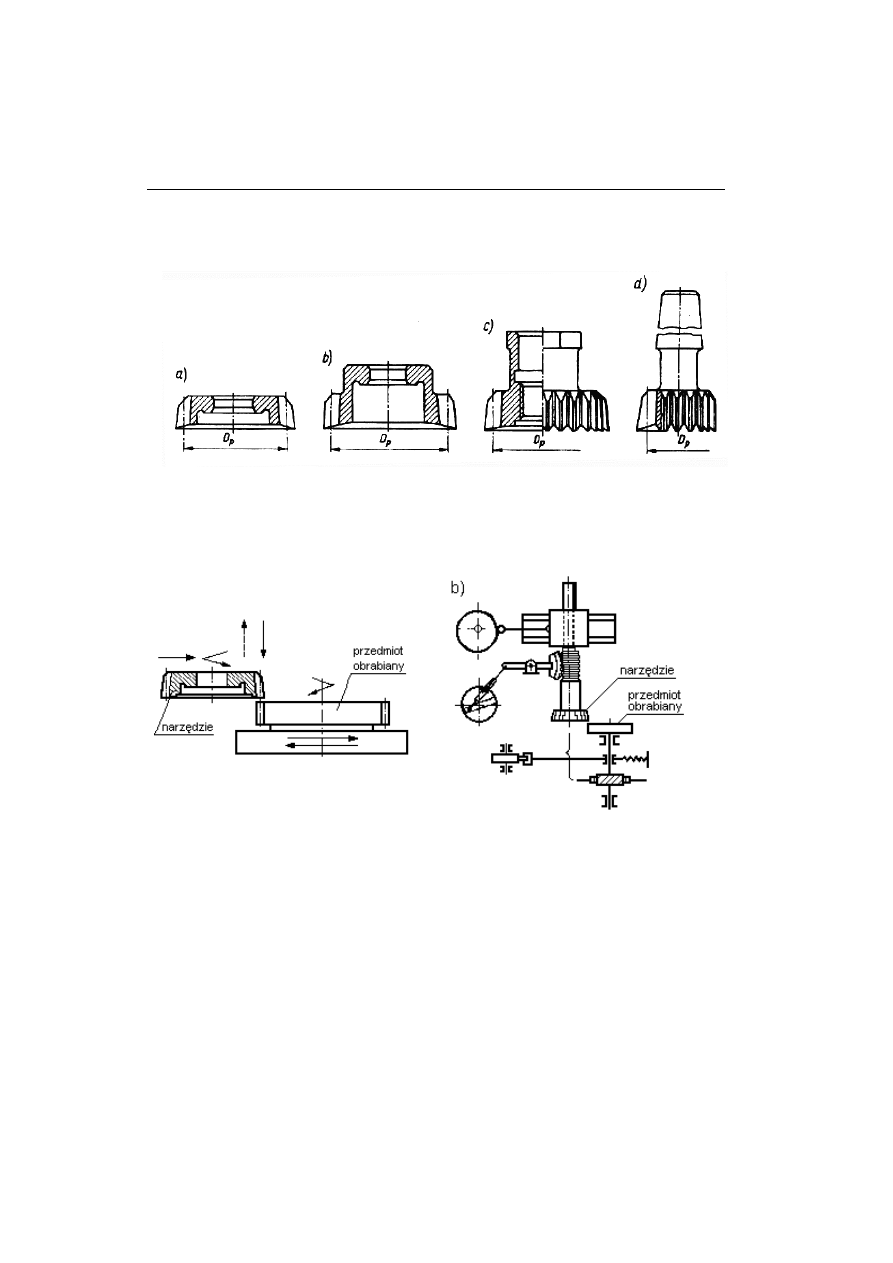

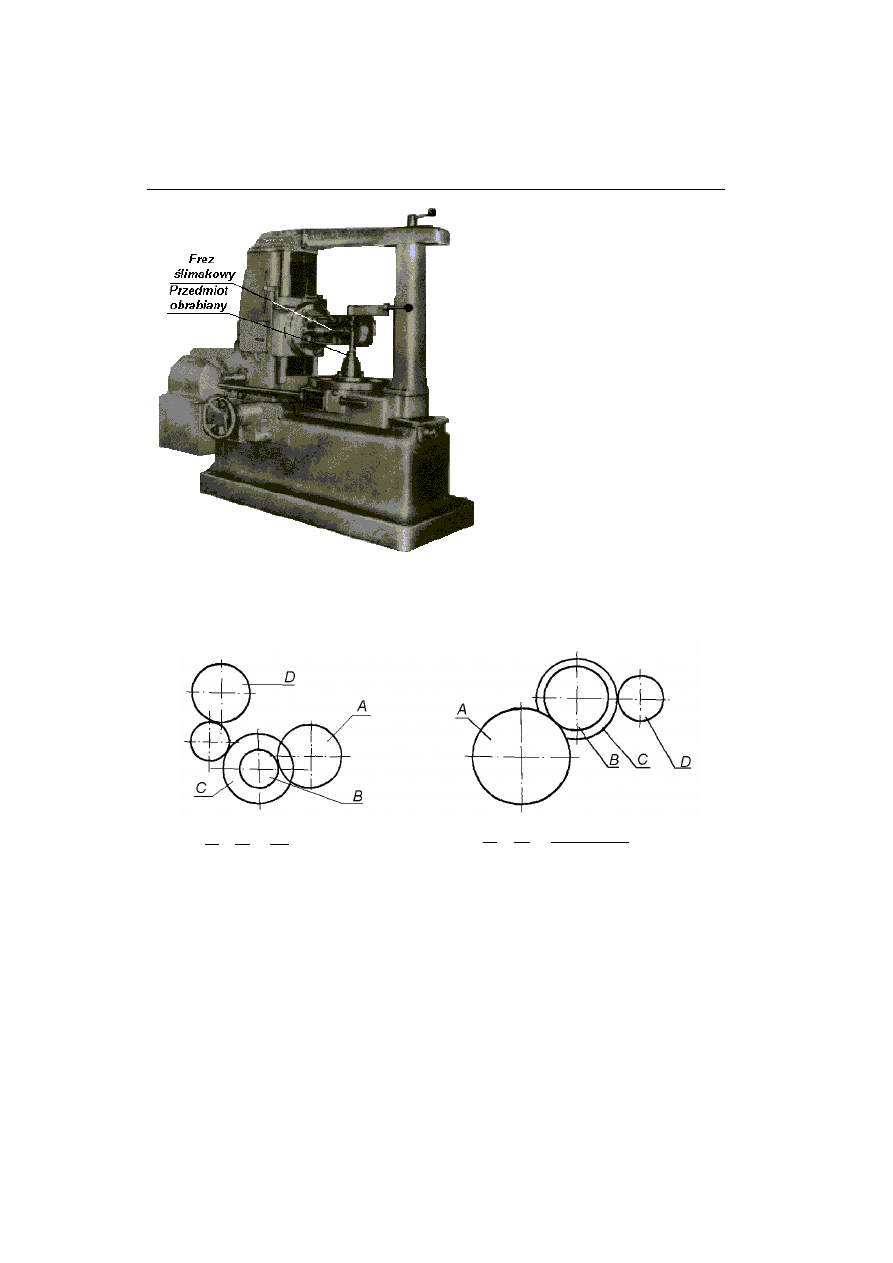

10.2.8. Frezowanie obwiedniowe uzębień walcowych

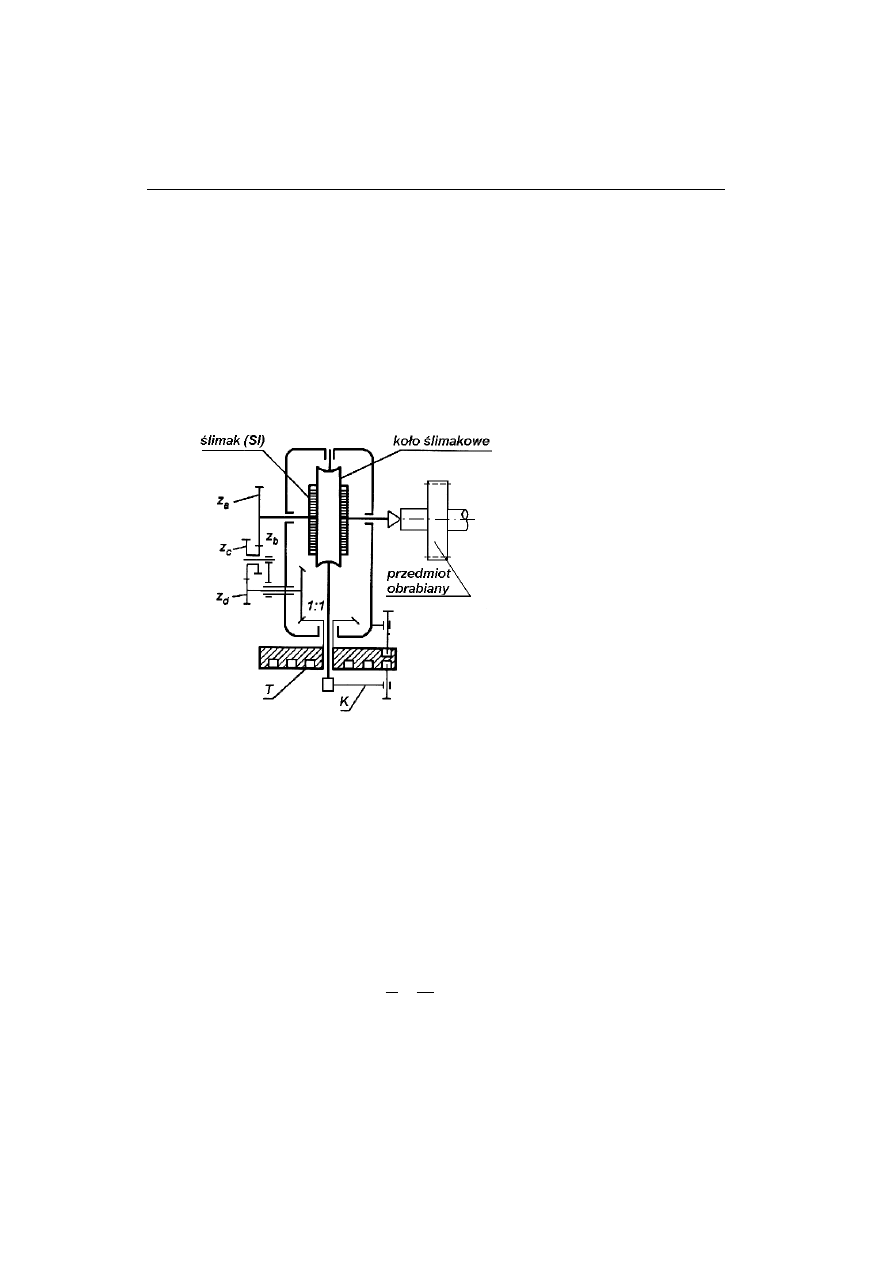

Frezowanie obwiedniowe uzębień na kołach walcowych (rys. 10.20) polega na

tym, że narzędzie, tzw. modułowy frez ślimakowy, wykonuje ruch obrotowy, który

jest głównym ruchem roboczym. Przedmiot obrabiany obraca się dokoła własnej osi,

wykonując jeden z ruchów pomocniczych, zwany ruchem podziałowym. Drugi ruch

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

122

pomocniczy, nazywany posuwowym, polega na przesuwaniu się freza względem

przedmiotu obrabianego równolegle do osi obrabianego przedmiotu.

Oś obrotu freza jest nachylona względem płaszczyzny czołowej obrabianego

przedmiotu o kąt

wzniosu linii śrubowej freza ślimakowego. W przypadku

frezowania kół walcowych o zębach skośnych przy pochylaniu freza należy

dodatkowo uwzględnić kąt pochylenia linii zębów. Zaletą tej metody jest to, że tym

samym frezem można obrabiać koła o zębach prostych jak i skośnych. Jej wadą zaś to,

że występuje tu dość długa droga dobiegu freza w stosunku do szerokości wieńca

zębatego. Dlatego stosuje się, o ile to możliwe, frezowanie kół w pakietach.

Rys. 10.20. Schemat nacinania uzębień frezem ślimakowym: a) zasada obróbki, b) pochylenie freza

10.3. PRZEBIEG ĆWICZENIA

1.

Wykonanie na wskazanym wałku nożem punktowym gwintu:

metrycznego prawozwojnego,

metrycznego lewozwojnego,

metrycznego prawozwojnego trójwchodowego.

Dobranie przełożenia posuwów dla zadanych skoków gwintów.

Sprawdzenie sprawdzianem do gwintów jakości wykonanych gwintów.

2.

Wykonanie koła zębatego walcowego o zębach prostych metodą kształtową.

Do obróbki należy stosować frezarkę uniwersalną zaopatrzoną w uniwersalną

podzielnicę.

Ocena jakości wykonanych zębów koła zębatego.

3.

Wykonanie koła zębatego walcowego o zębach skośnych metodą obwiedniową.

Obróbkę przeprowadzić na frezarce obwiedniowej Almhuts Bruk AG typ GMV 600A.

Należy zamocować na wrzecionie frezarki modułowy frez ślimakowy i ustawić

wrzeciono pod właściwym kątem.

Dobrać koła znamionowe do przekładni gitarowych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

123

a) frezowanie zębów prostych

b) frezowanie zębów skośnych

z

D

C

B

A

80

(10.5)

zast

O

z

C

D

C

B

A

sin

(10.6)

gdzie: A, B, C, D – są liczbą zębów kół zmianowych w przekładniach gitarowych.

Uwaga: Zastępczą liczbę zębów dla kół o zębach skośnych wyznaczyć ze wzoru

(10.4).

Ocenić jakość wykonanego koła zębatego.

4. Kartkówka

Rys.10.21. Frezarka

obwiedniowa Almhuts Bruk AG

typ GMV 600A

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

6

6

:

:

M

M

E

E

T

T

O

O

D

D

Y

Y

W

W

Y

Y

K

K

O

O

N

N

Y

Y

W

W

A

A

N

N

I

I

A

A

G

G

W

W

I

I

N

N

T

T

Ó

Ó

W

W

I

I

U

U

Z

Z

Ę

Ę

B

B

I

I

E

E

Ń

Ń

W

W

A

A

L

L

C

C

O

O

W

W

Y

Y

C

C

H

H

124

10.4. LITERATURA UZUPEŁNIAJĄCA

[10.1]

DMOCHOWSKI J., UZAROWICZ A.: Obróbka skrawaniem i obrabiarki. PWN, Warszawa

1980.

[10.2]

KORNBERGER Z.: Technologia obróbki skrawaniem i montażu. WNT, Warszawa 1974.

[10.3]

KUNSTETTER S.: Narzędzia skrawające do metali. Konstrukcja. WNT, Warszawa 1969.

[10.4]

OCHĘDUSZKO K.: Koła zębate. Wykonanie i montaż. Tom drugi. WNT, Warszawa 1971.

[10.5]

PADEREWSKI K.: Obrabiarki do uzębień kół walcowych. WNT, Warszawa 1991.

[10.6]

WÓJCIK Z.: Obrabiarki do uzębień kół stożkowych. WNT, Warszawa 1993.

[10.7]

Poradnik Inżyniera. Obróbka skrawaniem Tom 1. WNT, Warszawa 1991.

Wyszukiwarka

Podobne podstrony:

drążenie elektroerozyjne skrypt 2008

obróbka ścierna skrypt 2008

Protologia skrypt 2008, Teologia dogmatyczna(1)

teologia dogmatyczna - charytologia - skrypt(2008), teologia

frezowanie skrypt 2008

edukacja osób z niepełnosprawnością, Edukacja religijna niepeł. intelekt. Skrypt 2008, ¬

Skrypt 2008

Jabłońska Bonca J Wstęp do prawoznawstwa Skrypt [2008]

18 2008 01 17 15 01 46 Klasyczne zdania kategoryczne, skrypty

ppm skrypt, Prawo, prawo administracyjne, sesja letnia 2008 psa ppm

Skrypt- Religie a Polityka cz.I 2008(2), religia a polityka

Finanse publiczne i prawo finansowe - skrypt H. Dzwonkowski 2008-2009, Prawo finansowe(11)

więcej podobnych podstron