Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

88

9. WYBRANE METODY OBRÓBKI ŚCIERNEJ

Przedmiotem ćwiczenia są trzy sposoby obróbki ściernej; docieranie, wygła-

dzanie luźnymi kształtkami, obróbka strumieniowo-ścierna.

9.1. WIADOMOŚCI PODSTAWOWE

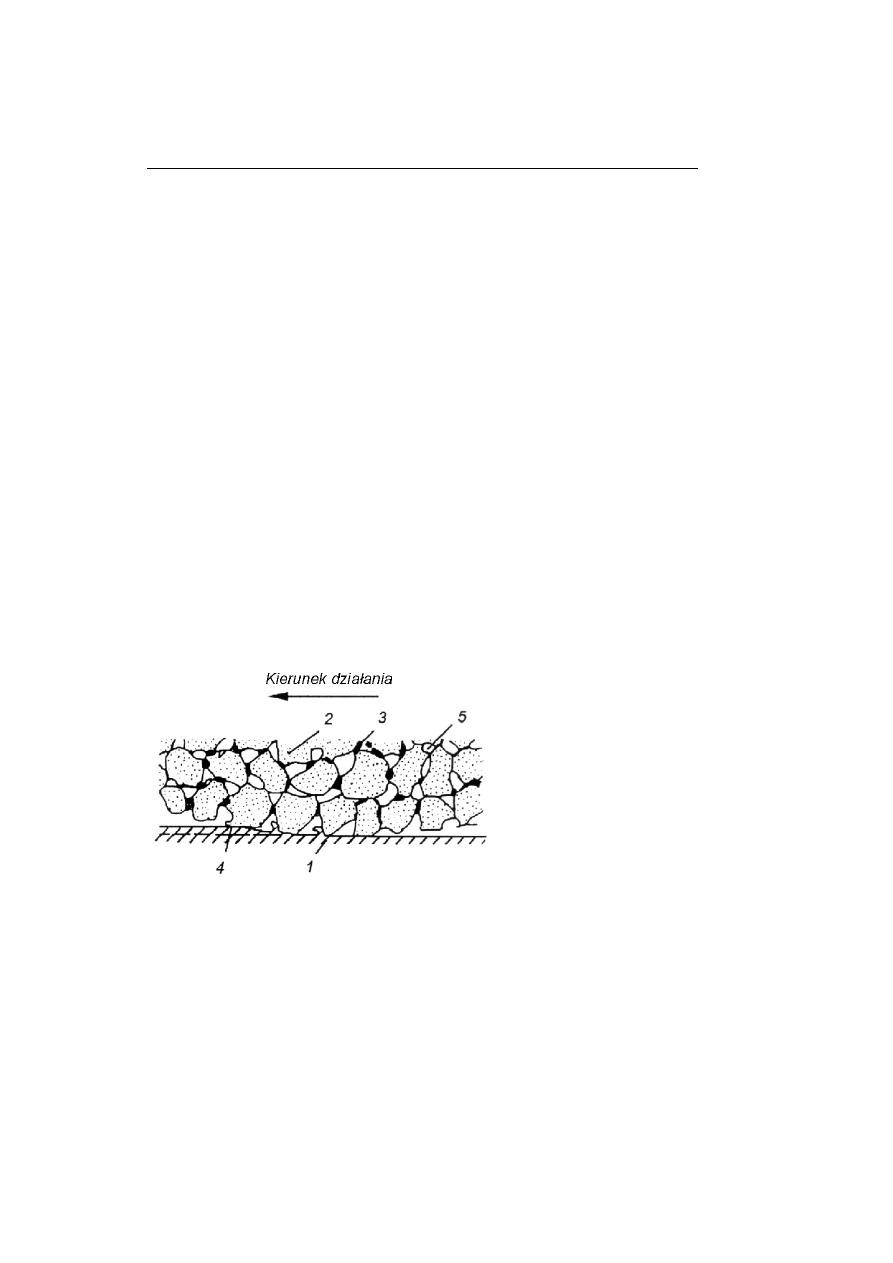

Obróbka ścierna polega na usuwaniu niewielkich naddatków materiału za

pomocą narzędzi ściernych lub luźnych ziaren. Orientacja ziaren względem głównych

kierunków kinematycznych w chwili zetknięcia z materiałem ma charakter losowy

(rys.9.1).

Rys.9.1. Schemat ogólny oddziaływania

narzędzia ściernego na materiał:

1 – przedmiot obrabiany,

2 – ziarna ścierne, 3 – spoiwo, 4 – wiór,

5 – pory

W obróbce ściernej rozróżnia się dwie grupy sposobów obróbki: obróbkę

narzędziami spojonymi (bryłowymi, nasypowymi) takimi jak: ściernice, segmenty,

osełki, krążki, taśmy, w których ziarna ścierne są związane spoiwem oraz obróbkę

luźnym ścierniwem, w której używa się luźnych ziaren ściernych zawartych

w pastach lub w płynach.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

89

9.1.1. Materiały ścierne

Materiały ścierne to substancje mineralne, których krawędzie i naroża po

rozdrobnieniu mają właściwości ostrzy skrawających. Ze względu na pochodzenie

materiały ścierne dzieli się na naturalne i sztuczne (syntetyczne).

9.1.1.1. Materiały ścierne naturalne

Materiały ścierne naturalne występują w przyrodzie i stosowane są głównie

do końcowego wygładzania powierzchni. Właściwości ich są zróżnicowane i zależą

od miejsca wydobywania, rodzaju eksploatowanego złoża oraz od technologii

przeróbki. Podstawowe właściwości naturalnych materiałów ściernych oraz przykłady

ich zastosowań podano w tabeli 9.1.

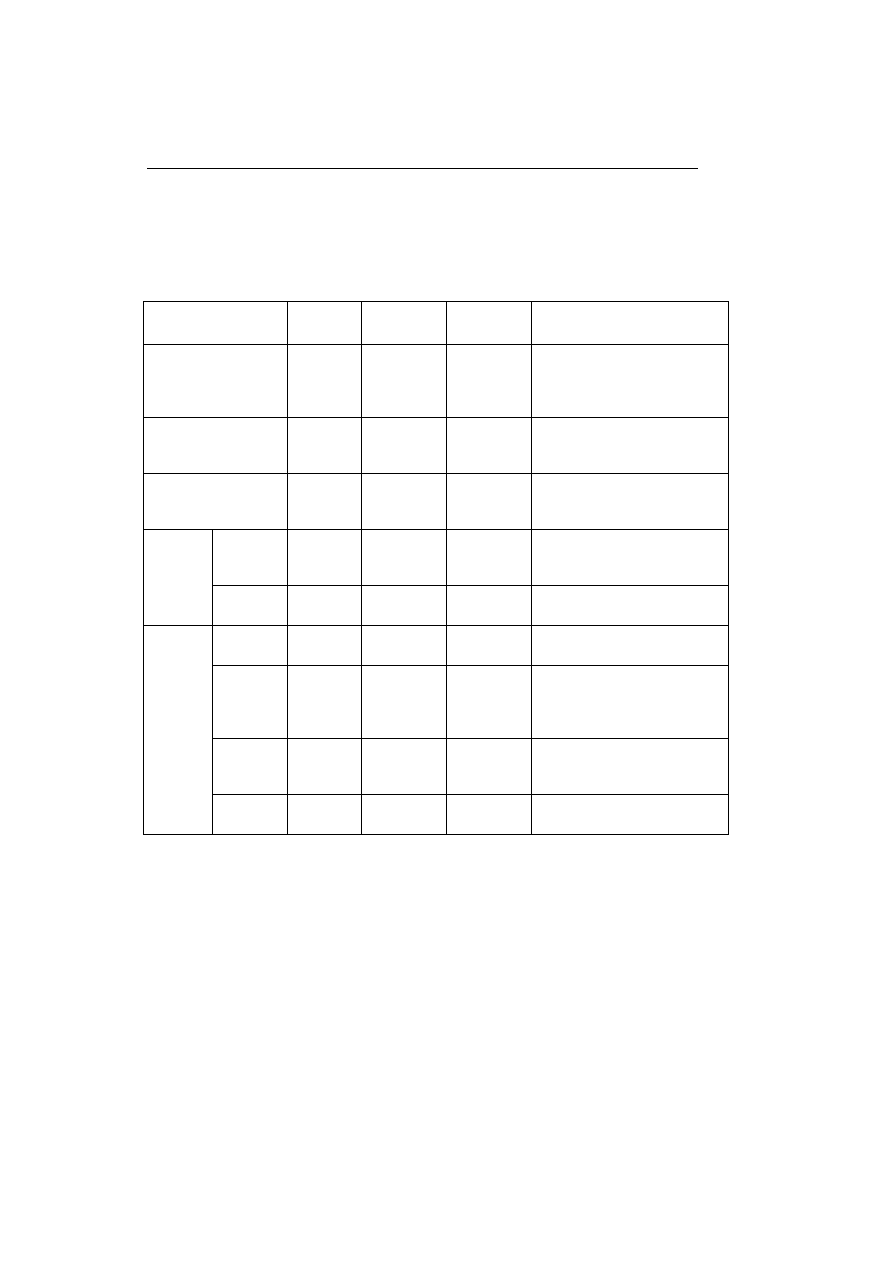

TABELA 9.1. Podstawowe właściwości oraz zastosowanie naturalnych materiałów ściernych [9.1]

Materiał

ścierny

Składnik

podstawowy

Twardość według

skali Mohsa

Rodzaj wyrobu

Zastosowanie

Diament

C

10

Ściernice

i pilniki

Wykańczająca obróbki

materiałów bardzo

twardych

Korund

Al

2

O

3

9

Papiery, płótna,

emulsje, pasty

Szlifowanie i docieranie

szkła optycznego,

produkcja ściernic

specjalnych

Szmergiel

Al

2

O

3

8-9

Papiery i płótna

Szlifowanie i polerowanie

Granat

Fe

3

Al

2

(SiO

4

)

3

Mg

3

Al

2

(SiO

4

)

3

Mn

3

Al

2

(SiO

4

)

3

7-7,5

7,5

7-7,5

Papiery i płótna

Obróbka wykańczająca

drewna, ceramiki, szkła

Kwarc

SiO

2

7

Papiery i płótna,

emulsje i osełki

Ściernice i osełki do

ręcznego ostrzenia

Krzemień

SiO

2

7

Papiery i płótna

Obróbka skóry, drewna,

ebonitu

9.1.1.2. Materiały ścierne syntetyczne

Materiały ścierne syntetyczne wytwarza się według określonych technologii

przy czym, dzięki kontrolowanym przebiegom procesu produkcji, ich właściwości

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

90

odznaczają się dużą stabilnością. Podstawowe właściwości i zastosowanie synte-

tycznych materiałów ściernych podano w tabeli 9.2.

TABELA 9.2. Właściwości i zastosowanie syntetycznych materiałów ściernych [9.1]

Materiał ścierny

Oznaczenie

Twardość wg

skali Mohsa

Rodzaj

wyrobu

Zastosowanie

Diament syntetyczny

C

10

Ściernice,

osełki, pasty

ścierne

Do szlifowania i rozdzielania

materiałów niemetalowych

konwencjonalnych twardych,

kruchych i supertwardych

Regularny azotek boru

(Borazon)

BN

10

Ściernice na

spoiwie

żywicznym

Do szlifowania materiałów

trudnoobrabialnych metalowych i

kompozytowych

Węglik boru

B

4

C

9,5

Pasty ścierne,

proszki

ścierne

Do docierania węglików

spiekanych i polerowania

materiałów twardych

Węglik

krzemu

SiC

Zielony

99C

9

Ściernice,

osełki

Do szlifowania węglików

spiekanych, materiałów twardych

i kruchych

Czarny

98C

9

Ściernice,

osełki

Do szlifowania żeliwa, brązu

i aluminium

Elektro-

korund

Al

2

O

3

Zwykły

95A

9

Ściernice

Do szlifowania wstępnego

i kształtującego

Półszla-

chetny

97A

9

Ściernice

Do szlifowania wstępnego,

kształtującego i wykańczającego

stali hartowanych oraz

materiałów ogniotrwałych

Szlachetny

99A

9

Ściernice,

osełki

Do obróbki wykańczającej,

szlifowania stali hartowanych

i szybkotnących

Stopowy

9

Ściernice

Do narzędzi specjalnych oraz

do szlifowania precyzyjnego

9.1.1.3. Materiały polerskie

Rozróżniamy następujące materiały polerskie:

– twarde – tlenek chromu Cr

2

O

3

(zieleń polerska), tlenek żelaza Fe

2

O

3

(róż

polerski), tlenek berylu BeO, tlenek aluminium Al

2

O

3

(mleczko polerskie),

pumeks (szkło wulkaniczne o budowie gąbczastej),

– miękkie – wapno wiedeńskie, będące mieszaniną tlenków wapnia i magnezu,

kreda pławiona CaCo

3

, trypla, kaolin, talk.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

91

9.2. DOCIERANIE

Docieranie jest jednym ze sposobów obróbki wykańczającej, polegającym na

usuwaniu naddatku w postaci drobnych cząstek materiału obrabianego za pomocą

luźnego ziarna ściernego, zmieszanego z płynami lub smarami półstałymi w postaci

past, znajdującego chwilowe oparcie w materiale docieraka. Obróbka ta umożliwia

uzyskanie powierzchni o najmniejszej chropowatości (Ra

nawet poniżej 0,01

m) oraz

najwyższej dokładności wymiarowo-kształtowej. Uzyskiwana struktura geometryczna

powierzchni jest bardzo korzystna ze względów użytkowych. W docieraniu są

usuwane z powierzchni przedmiotu wierzchołki mikronierówności oraz warstewki o

uszkodzonej, w obróbce poprzedzającej, strukturze, np. mikroprzypalenia szlifierskie.

Charakterystyczne dla docierania jest to, że występuje tylko nieznaczny wzrost

temperatury przedmiotu, nie ma mechanicznego odkształcania przedmiotu

powodowanego siłami zamocowania i skrawania. Można dzięki temu uzyskiwać,

w warunkach produkcyjnych, dokładności wymiarowe w granicach 0,3-8 μm.

W przypadkach specjalnych, jak np.: przy docieraniu płytek wzorcowych,

osiąga się wymiary grubości z tolerancją poniżej 0,1 μm, a błąd równoległości jest

w przybliżeniu równy połowie tolerancji grubości. Docieranie jest szeroko stosowane

w przemyśle lotniczym, motoryzacyjnym, narzędziowym, optycznym i urządzeń

chemicznych. Obrabiane materiały to stal, żeliwo, metale nieżelazne i ich stopy,

materiały spiekane, szkło, ceramika, tworzywa sztuczne, kamienie szlachetne, grafit itp.

Pod względem kinematycznym docieranie charakteryzuje się różnorodnością

ruchów względnych docieraka i obrabianej powierzchni. Rozróżnia się docieranie:

ręczne, maszynowo-ręczne i maszynowe.

Ze względu na rodzaj styku narzędzia z przedmiotem obrabianym rozróżnia się

docieranie: jednostronne, dwustronne i kształtowe. Odmianą docierania

dwustronnego, stosowanego do przedmiotów walcowych, jest docieranie bezkłowe.

Ze względu na kształt powierzchni docieranej rozróżnia się odmiany docierania

przedstawione na rys.9.2.

9.2.1. Zawiesiny ścierne

Zawiesiny ścierne, tzn. płyny i pasty ścierne, równomiernie rozprowadzają

i utrzymują ziarna na powierzchni docieraka, przeciwdziałają „zlepianiu się”

mikrowiórów i mikroziaren biernych oraz chłodzą przedmiot i docierak. W skład

zawiesiny wchodzą mikroziarna węglika krzemu, elektrokorundu, węglika boru,

diamentu naturalnego lub syntetycznego. Jako składniki płynne zawiesiny stosuje się

zwykle oleje mineralne i inne produkty naftowe.

Rodzaj materiału ściernego w zawiesinie oraz skład zawiesiny dobiera się

w zależności od materiału obrabianego, a wielkość ziaren od wymaganej

chropowatości powierzchni. Węglik krzemu jest twardszy i ma lepsze właściwości

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

92

skrawne od elektrokorundu. Stosuje się go do obróbki wstępnej, gdzie zachodzi

potrzeba usuwania większych naddatków materiału. Elektrokorund kruszy się na

drobniejsze ziarna łatwiej od węglika krzemu, dlatego też daje, przy jednakowej

wielkości ziarna, gładszą powierzchnię i znajduje zastosowanie do docierania

wykańczającego. Węglik boru stosowany jest do stali hartowanych i węglików

spiekanych, natomiast tlenek żelaza i chromu do docierania polerującego.

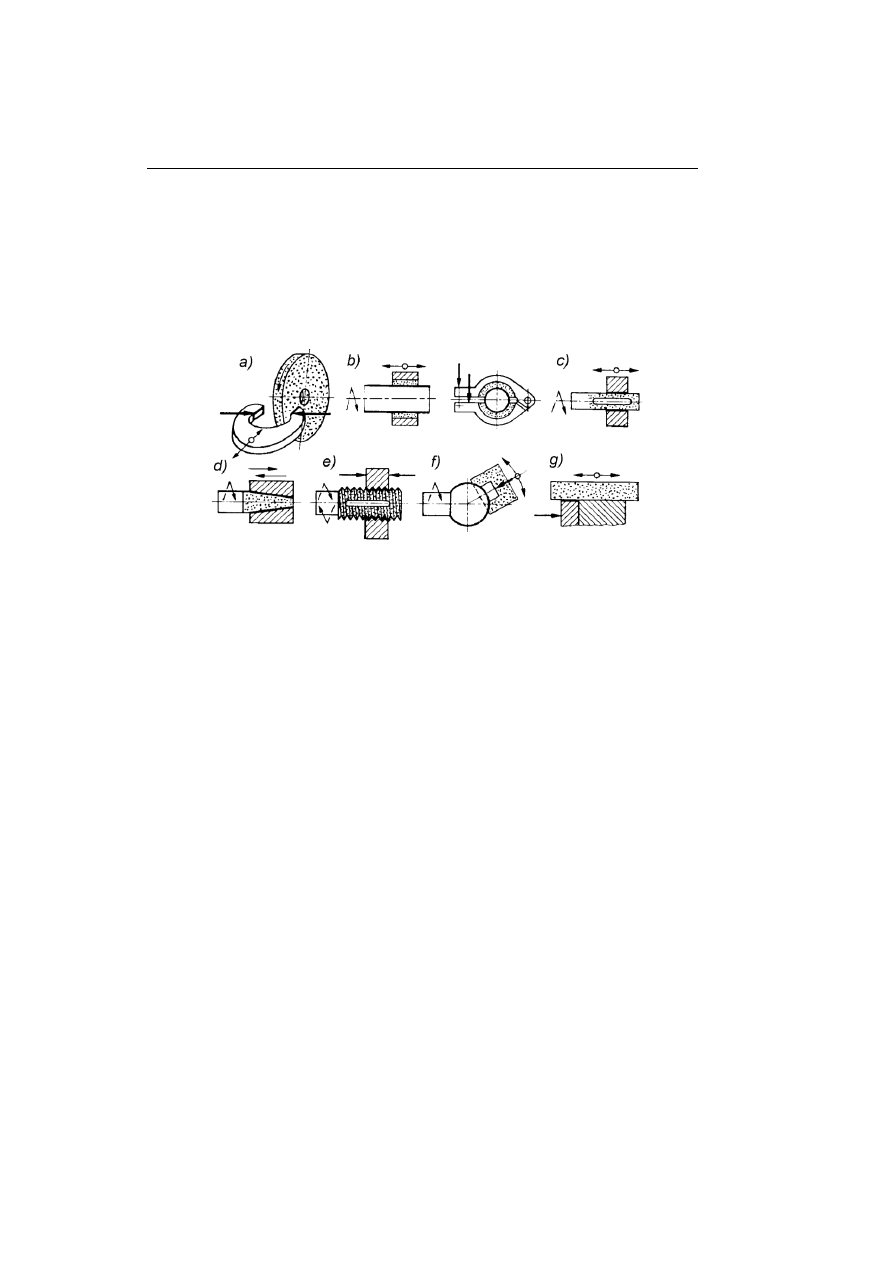

Rys.9.2. Podstawowe odmiany docierania: a) płaskich powierzchni sprawdzianów, b) powierzchni

wałka, c) otworów walcowych, d) otworów stożkowych, e) gwintów, f) powierzchni kulistych,

g) powierzchni płaskich

Zwiększenie wydajności można uzyskać poprzez dodanie do zawiesiny

składników aktywnych chemicznie, jak kwasy: oleinowy, stearynowy, ortofosforowy

i inne.

Pasty z diamentów syntetycznych stosuje się do wykańczającego docierania

przedmiotów twardych, od których wymagana jest duża dokładność i bardzo mała

chropowatość powierzchni (np. dokładne elementy aparatury pomiarowej, spraw-

dziany, płytki wzorcowe). Pastami tymi obrabia się wyroby z diamentu, korundu,

szkła, kwarcu, stopów tytanu i innych.

Pasty z regularnego azotku boru stosuje się do docierania przedmiotów

z miękkiej stali, żeliwa i materiałów nieżelaznych. Są one zmywalne wodą

lub roztworami organicznymi.

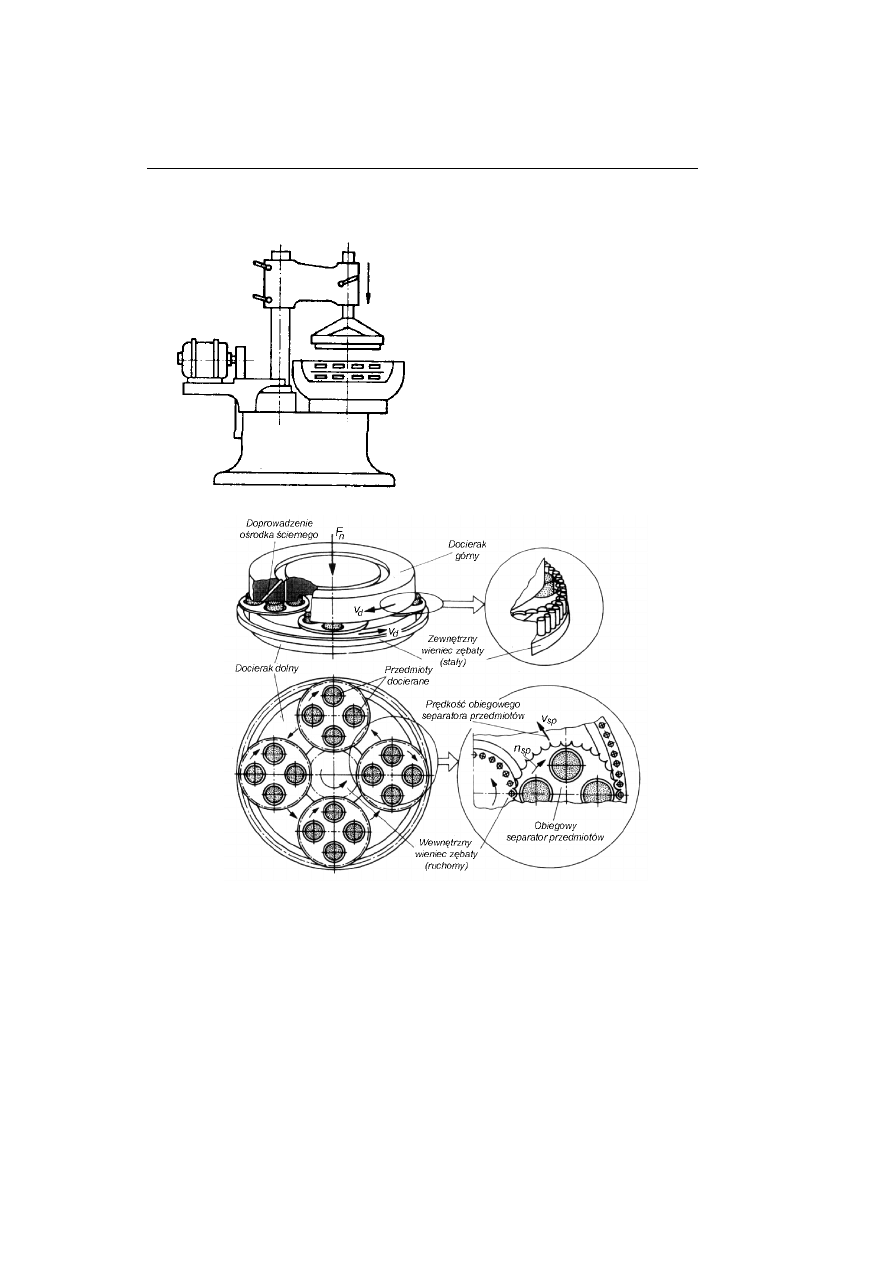

9.2.2. Docierarki

Docieranie maszynowe wykonuje się na specjalnych obrabiarkach -

docierarkach. Rozróżnia się: docierarki jedno- i dwutarczowe do docierania

maszynowego płaszczyzn i wałków, docierarki do otworów, docierarki bezkłowe do

wałków.

Docierarki dwutarczowe służą do docierania przedmiotów walcowych

i płaskich (rys.9.3). Zasadę pracy takiej docierarki pokazano na rys.9.4.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

93

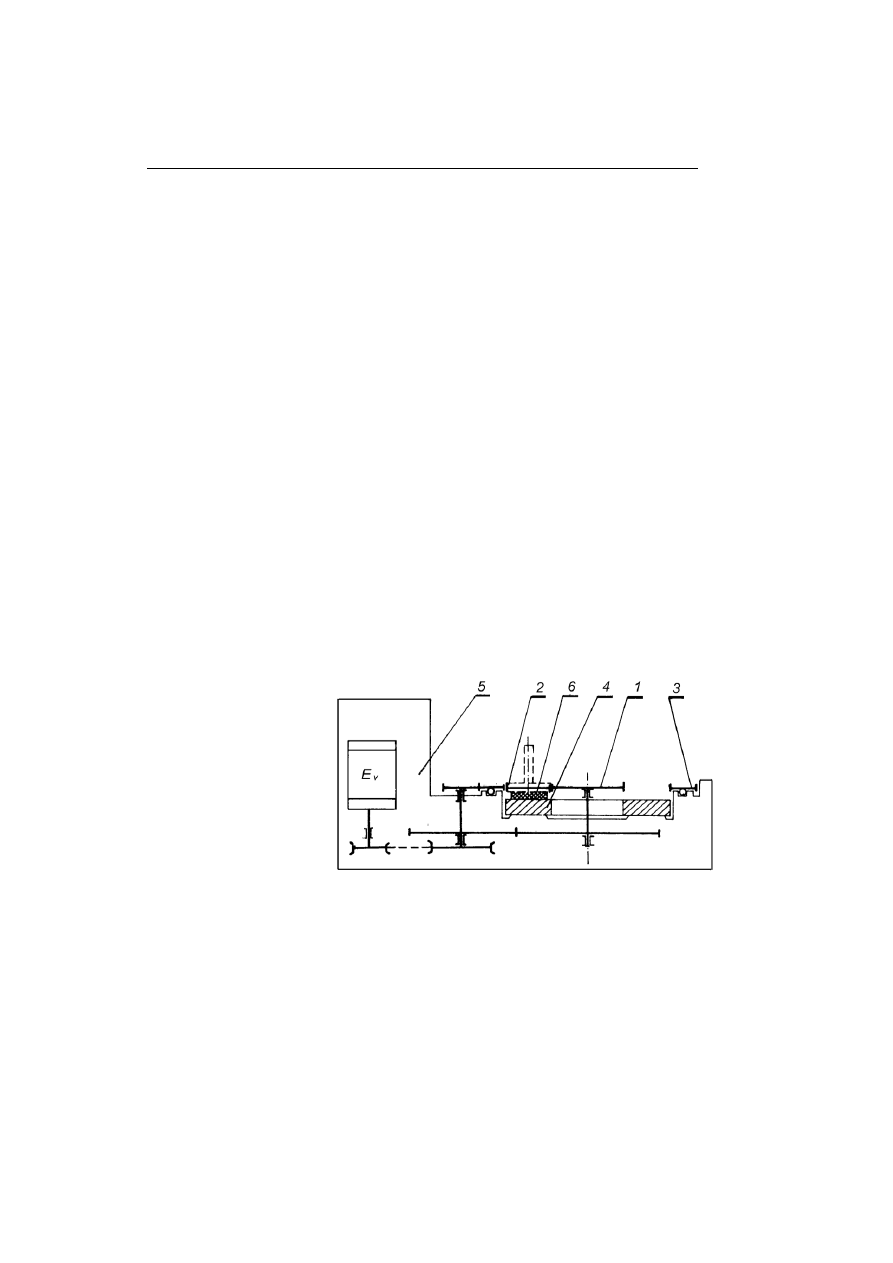

Rys.9.3. Schemat ogólny docierarki dwutarczowej

Rys.9.4. Istota dwutarczowego docierania powierzchni płaskich: n

sp

– prędkość obrotowa obiegowego

separatora przedmiotów

Nowoczesne docierarki są wyposażone: w urządzenia do dozowania zawiesiny

ściernej i do zmywania tarcz; w regulatory natężenia przepływu cieczy; w układy

sterowania wymiarowego; a czasem w urządzenia do zakładania tarcz i zdejmowania

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

94

przedmiotów. Instalowane są też układy mierzące zużycie tarcz lub wymiary

obrabianych elementów.

Dokładność docierania zależy w znacznym stopniu od kinematyki obróbki.

Prędkość względna docieraka i przedmiotu wpływa na wydajność i mikrostrukturę

geometryczną obrobionej powierzchni.

W przypadku obróbki płaszczyzn pomiędzy dwiema tarczami stosowany jest

napęd obiegowy. Dla zapewnienia równomiernego zużywania tarcz i stałości

przyspieszeń elementów obrabianych oraz dużej ich dokładności wymiarowo-

kształtowej – trajektorie przedmiotów powinny tworzyć możliwie równomierną siatkę

torów w kształcie epicykloid, przy prawie stałej prędkości przedmiotów względem

docieraka.

9.2.3. Docieraki

Docieraki (narzędzia używane w tym sposobie obróbki), odgrywają bardzo

istotną rolę w procesie docierania, polegającą na „utrzymywaniu” mikroziaren

ściernych wgniecionych w ich powierzchnię.

Ze względu na rodzaj i twardość materiału docieraka oraz rodzaj zawiesiny

ściernej rozróżnia się dwie metody docierania:

– kiedy docierak zbroi się w ziarna ścierne i następuje mikroskrawanie (działanie

mechaniczne), materiał docieraka jest o mniejszej twardości niż twardość

materiału obrabianego,

–

kiedy docierak jest twardy (stal hartowana lub szkło), a pasta ścierna „miękka”

(tlenek chromu, tlenek żelaza) nie zbroi docieraka, lecz poleruje powierzchnię;

jest to działanie wykańczające.

Docieraki wykonuje się najczęściej z drobnoziarnistego żeliwa szarego

ferrytycznego o twardości 140-200 HB, a także z żeliwa sferoidalnego bez porów,

wtrąceń i innych wad odlewniczych.

W docieraniu ręcznym stosuje się docieraki z miękkiej stali, brązu lub

mosiądzu, a w docieraniu polerującym – z drewna, filcu, skóry. Różne odmiany takich

docieraków pokazano na rys.9.5.

9.2.4. Warunki technologiczne docierania

Wielkość naddatków na docieranie zależy od rodzaju obróbki poprzedzającej

oraz od wymaganej dokładności i chropowatości powierzchni po docieraniu. Obróbką

poprzedzającą docieranie jest najczęściej szlifowanie, gładzenie lub dokładne tocze-

nie. Teoretycznie wystarczające są naddatki równe wysokości chropowatości,

praktycznie zaś nie przekraczają one 0,02 mm i na obróbkę wstępną wynoszą 0,005–

0,015 mm, a na wykańczającą 0,005 mm. Powierzchnia po docieraniu jest zwykle

matowa. Połysk można uzyskać po docieraniu polerującym.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

95

Głównymi parametrami wpływającymi na przebieg i wyniki docierania są

prędkość skrawania i nacisk jednostkowy. Prędkość względna docieraka i przedmiotu

wpływa na wydajność obróbki i chropowatość otrzymanej powierzchni. Prędkość

skrawania może się zmieniać w szerokim zakresie, w zależności od tego czy jest to

docieranie ręczne, ręczno-maszynowe, czy maszynowe. W docieraniu ręcznym

wynosi ona 10–30 m/min, natomiast w maszynowym może być kilka razy większa

(50–380 m/min).

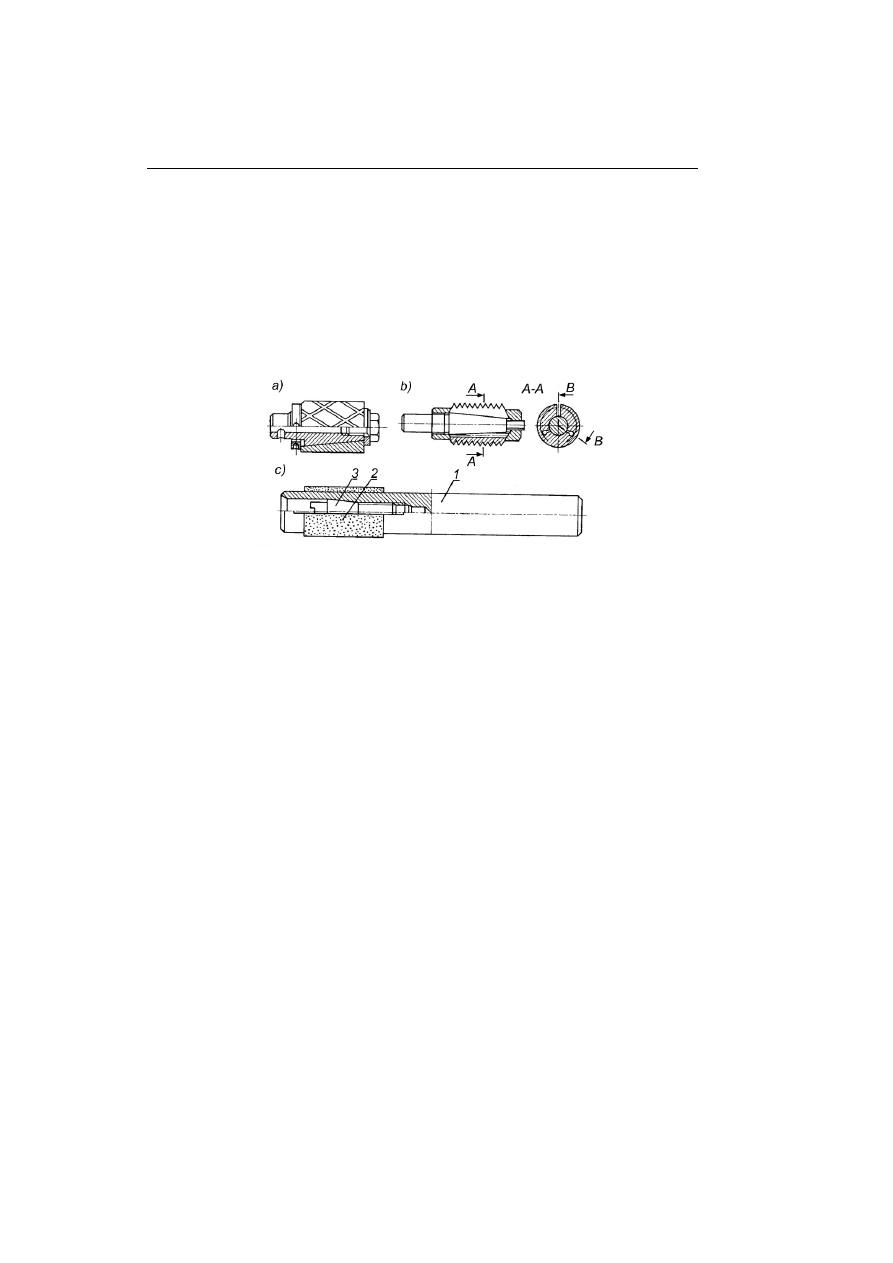

Rys.9.5. Odmiany docieraków ręcznych: a) rozprężny do otworów, b) nastawny do gwintu

wewnętrznego, c) rozprężny: 1 – korpus, 2 – nasyp diamentowy, 3 – stożek rozprężny

9.2.5. Czynniki wpływające na proces docierania

Głównymi czynnikami wpływającymi na przebieg i wyniki docierania są:

– materiał i kształt docieraka,

– rodzaj materiału obrabianego,

– skład i koncentracja mieszaniny ściernej,

– naddatki obróbkowe (patrz rozdz. 9.2.4),

– wielkość nacisku jednostkowego,

– prędkość docierania (patrz rozdz. 9.2.4),

– kinematyka docierania (patrz rozdz. 9.2.2),

Aby docieranie przebiegało prawidłowo, poszczególne ziarna materiału

ściernego muszą okresowo zagłębiać się w powierzchnię docieraka. Jego materiał

spełnia wówczas taką rolę, jak spoiwo w ściernicy. Zbyt twardy docierak powoduje,

że ziarna ścierne się kruszą, a okresy ich osadzania są bardzo krótkie. Powoduje to

szybkie zużywanie się ziaren ściernych i zmniejszanie wydajności. Ponadto część

materiału ściernego wbija się w powierzchnię obrabianą. Za miękki materiał docieraka

to zbyt głębokie i trwałe osadzenie się ziaren, co prowadzi do tępienia się naroży

ziaren, utraty ich zdolności skrawnych, a więc do zmniejszenia wydajności obróbki

i pogorszenia jakości obrabianej powierzchni.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

96

Dla poprawnego przebiegu docierania istotny jest również skład mieszaniny

ściernej. Mieszaninę charakteryzują: rodzaj i wielkość ziaren ściernych, rodzaj

nośnika, stopień koncentracji początkowej. Nośniki (stearyna, wosk, parafina, grafit),

z którymi miesza się ścierniwo, powinny zapewniać odpowiednią smarność,

temperaturę topnienia oraz zwilżalność.

Koncentracja to stosunek objętości ścierniwa do objętości smaru lub cieczy.

Ze względu na wydajność, w określonych warunkach obróbki, zawsze istnieje

optymalny stopień koncentracji mieszaniny ściernej.

Stosowane naciski jednostkowe mieszczą się w granicach 0,2–0,5 MPa dla

elektrokorundu i 0,05–0,25 MPa dla węglika krzemu w docieraniu wstępnym i 0,03–0,12 MPa

w docieraniu wykańczającym. Ze wzrostem nacisku jednostkowego wzrasta

wydajność obróbki, a jednocześnie chropowatość obrabianej powierzchni.

Istotnym czynnikiem wpływającym na efekty docierania jest prędkość

skrawania. Zależy ona głównie od stopnia zmechanizowania procesu (patrz rozdz. 9.2.4).

9.3. WYGŁADZANIE WIBRACYJNE PRZEDMIOTÓW LUŹNYMI KSZTAŁTKAMI

W wytwarzaniu części maszyn wiele operacji jest wykonywanych ręcznie lub

tylko w nieznacznym stopniu zmechanizowania. Udział operacji usuwania zadziorów,

zaokrąglania krawędzi, wygładzania powierzchni o złożonych kształtach oraz

powierzchni trudnodostępnych może sięgać niekiedy 20% pracochłonności procesu.

Jednym ze sposobów zmniejszania pracochłonności tych procesów może być

obróbka luźnymi kształtkami. Polega ona na wzajemnym ścieraniu się przedmiotów

obrabianych i środków ściernych. Warunkiem zachodzenia obróbki jest ruch

względny oraz wzajemny docisk narzędzia ściernego i przedmiotu.

9.3.1. Charakterystyka procesu

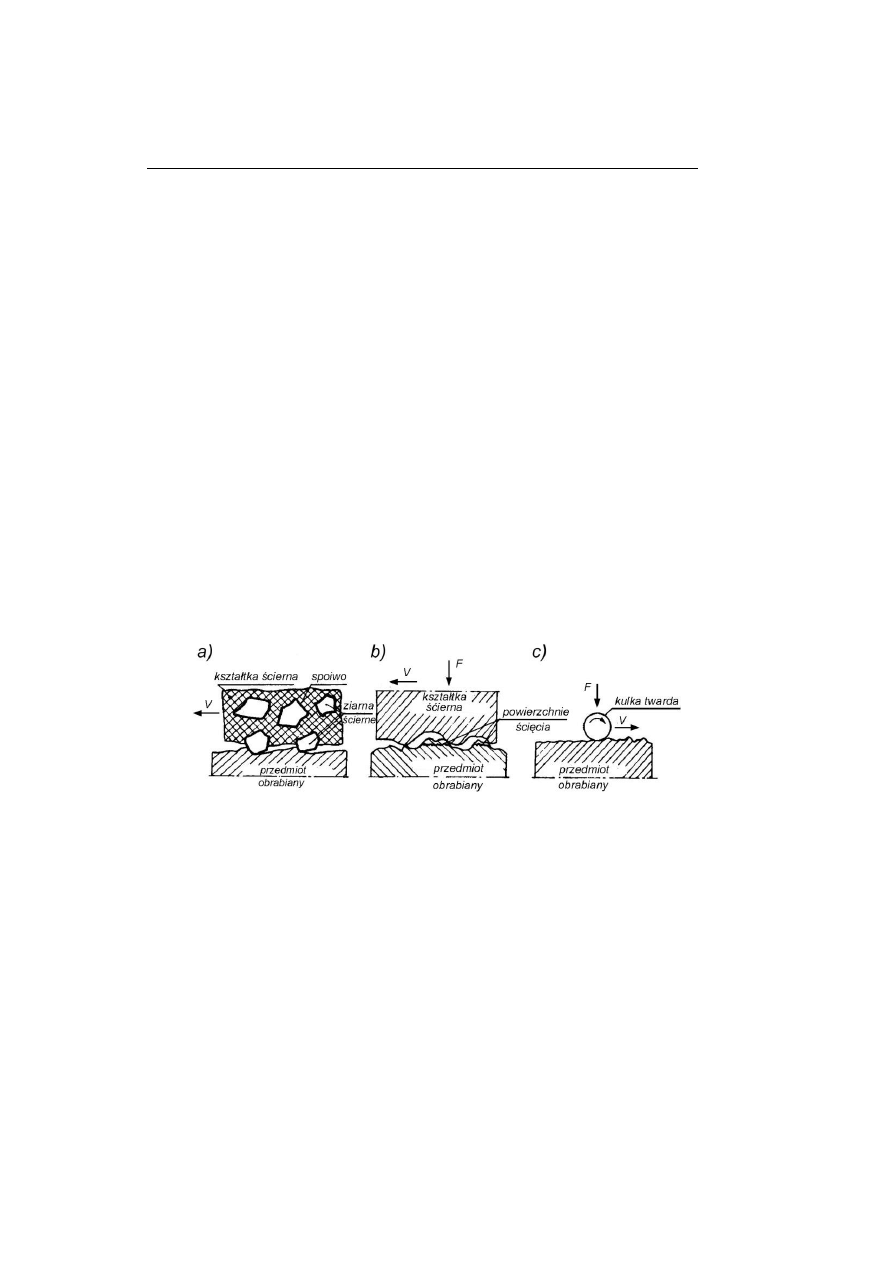

Istotą ściernego wygładzania są trzy zjawiska:

– mikroskrawanie poprzez zagłębianie się naroży ziaren ściernych w materiał

obrabiany (rys.9.6a),

– ścieranie mechaniczne na styku kształtki ściernej i materiału obrabianego

(rys.9.6b),

– wygładzanie powierzchni poprzez zgniot (rys.9.6c).

Jak wynika z rysunku, cechy i rola kształtek ściernych są zbliżone do działania

ściernicy, osełek czy taśm ściernych. Różnica polega na tym, że obróbka wywołana

jest w wyniku swobodnego przemieszczania się narzędzia ściernego względem

przedmiotu obrabianego. W ostatnich latach zastosowano dodatkowe wspomaganie

obróbki roztworami związków chemicznych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

97

9.3.2. Zastosowanie obróbki luźnymi kształtkami

Obróbka luźnymi kształtkami (oczyszczanie, odtłuszczanie i wygładzanie

powierzchni) jest obróbką wstępną poprzedzającą obróbkę właściwą (obróbka

cieplno-chemiczna, galwaniczna).

W przypadkach nadania ostatecznej gładkości lub ostatecznego kształtu

przedmiotowi, obróbka luźnymi kształtkami jest obróbką wykańczającą. Do tej

grupy zastosowań obróbki luźnymi kształtkami możemy zaliczyć także:

– oczyszczanie i wygładzanie odlewów, odkuwek, części obrabianych cieplnie,

– usuwanie śladów poprzednich obróbek (toczenie, frezowanie itp.),

– usuwanie zadziorów, stępienie ostrych krawędzi,

– nadawanie powierzchniom określonego stopnia chropowatości i odpowiednich

właściwości refleksyjnych.

Zakres wymienionych operacji jest ograniczony wielkością przedmiotu,

materiałem części oraz wielkością serii.

Najlepszy stopień obrabialności wykazują proste powierzchnie zewnętrzne.

Wraz ze wzrostem skomplikowania kształtu zaleca się stosowanie mniejszych

kształtek ściernych, co zmniejsza wydajność obróbki. Wewnętrzne powierzchnie

wykazują niski stopień obrabialności (np.: występuje zjawisko nieobrobienia

środkowej części otworu przelotowego, konieczne jest również stosowanie kształtek

o wymiarze 3–krotnie mniejszym niż średnica otworu).

Rys.9.6. Odmiany procesu wygładzania luźnymi kształtkami

W trakcie obróbki należy się liczyć również z przywieraniem płaskich części,

łączeniem się ze sobą sprężyn, co znacznie utrudnia obróbkę.

Najlepiej obrabialne luźnymi kształtkami są elementy średniej wielkości,

o rozmiarach 100–300 mm. Są to na przykład: okucia samochodowe, bieżnie łożysk,

łopatki turbin samolotowych, armatura sanitarna, okucia meblowe itp.

Podczas obróbki elementów mniejszych rozmiarów występuje problem

z doborem ziaren o odpowiedniej wielkości, przy elementach większych zaś –

problem z doborem odpowiednio dużego pojemnika.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

98

Stale hartowane wymagają środków o dużej aktywności, stale miękkie

dokładnego doboru parametrów skrawania w celu uzyskania połysku na powierzchni.

9.3.3. Środki ścierne i chemiczne stosowane w wygładzaniu

Elementy ścierne stosowane w wygładzaniu można podzielić na: naturalne

(pokruszony korund, bazalt, granit, piaskowiec, marmur itp.), syntetyczne (węglik

krzemu, elektrokorundy związane spoiwem ceramicznym), metalowe (kulki, wałeczki

stalowe – stosowane do polerowania).

W ograniczonym zakresie używa się do polerowania klocków drewnianych,

ścinków skóry.

Środkami chemicznymi stosowanymi w obróbce luźnymi kształtkami są: sole

nawilżające, sole trawiące, inhibitory, emulgatory organiczne, substancje nadające

poślizg. Zadaniem tych środków jest: dobre zwilżanie powierzchni obrabianej

i powierzchni kształtek, zapobieganie osadzaniu się produktów zużycia na kształtkach

i przedmiotach, chemiczne oddziaływanie na spoiwo kształtek i powierzchnię

przedmiotów obrabianych, zabezpieczenie przed korozją.

9.3.4. Odmiany wygładzarek

Warunkiem prowadzenia obróbki luźnymi kształtkami jest otrzymanie

w pojemniku wzajemnego ruchu narzędzi i przedmiotów obrabianych. Im większy jest

stopień skomplikowania tego ruchu, tym osiągamy lepsze efekty obróbki.

Istnieje więc wiele odmian wygładzarek o różnych rozwiązaniach

kinematycznych:

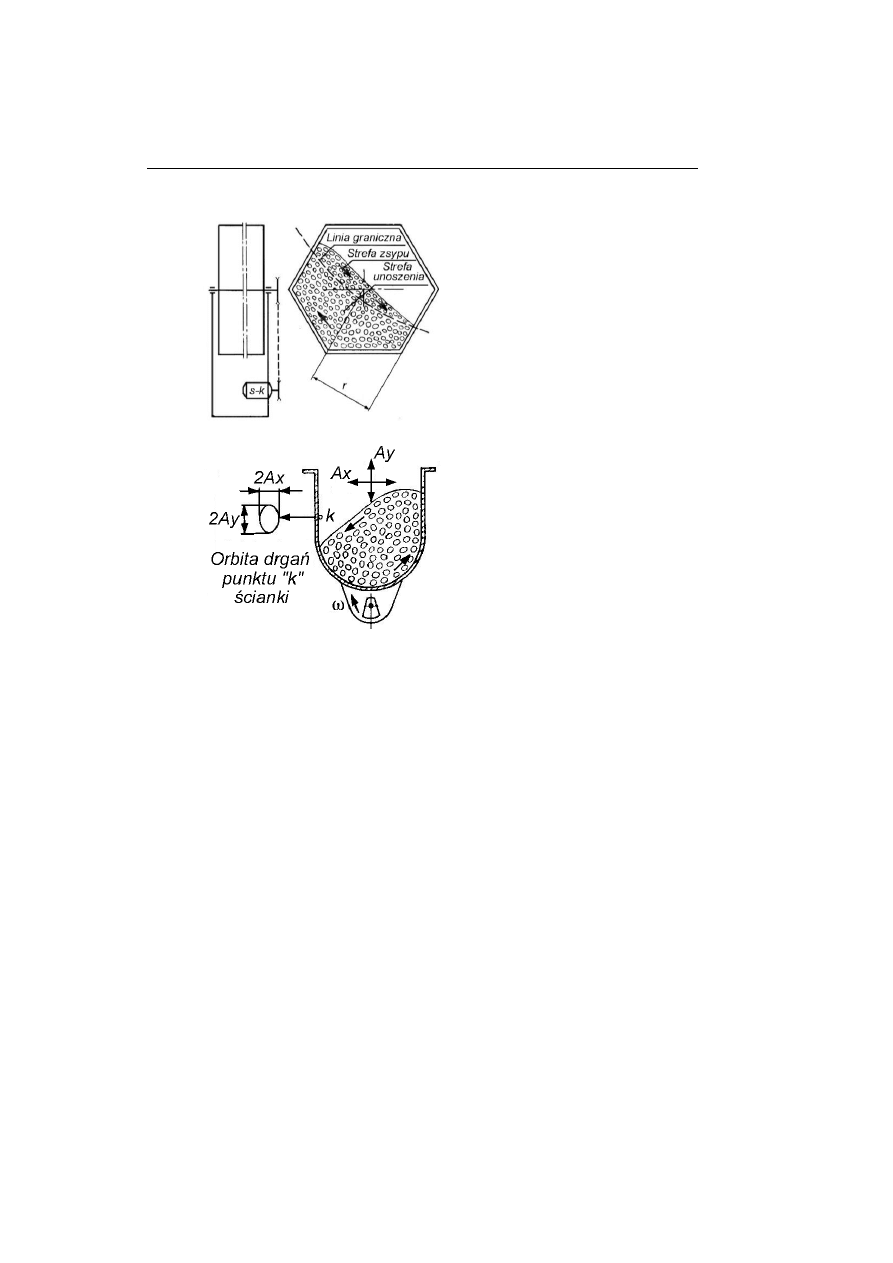

– wygładzarki rotacyjno-bębnowe (rys.9.7), w których ruch pojemnika ze stałą

prędkością kątową zwiększa energię potencjalną części wsadu w strefie

unoszenia, a siły ciężkości umożliwiają zamianę tej energii na pracę ścierania

w strefie zsypu,

– wygładzarki rotacyjno-konsolowe,

– wygładzarki rotacyjno-obiegowe,

– wygładzarki rotacyjno-kaskadowe,

– wygładzarki wibracyjne.

Wygładzarki wibracyjne są wyposażone w pojemnik o przekroju litery U (rys.9.8).

Ścianki pokryte są warstwą gumy. W dolnej części znajduje się niewyrównoważony

wirujący element, który wprawia pojemnik w drgania. Ścieranie elementów w tej

wygładzarce zachodzi jednocześnie w całej objętości wsadu, a nie w strefie zsypu, jak

w wygładzarkach rotacyjnych. Istota wygładzania części kształtkami ściernymi polega

na przemieszczeniach względnych tych elementów tzn. kształtek ściernych

i elementów obrabianych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

99

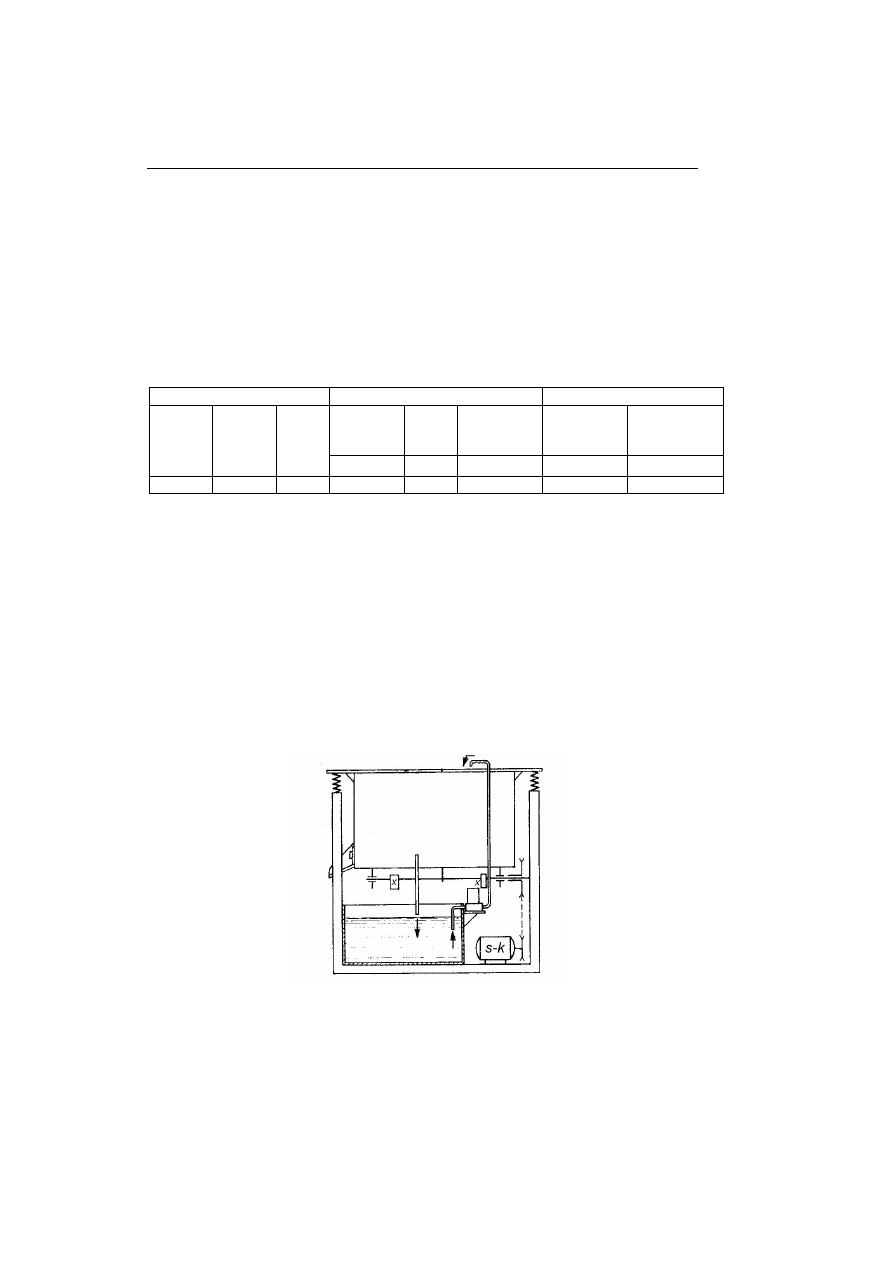

Rys.9.7. Wygładzarka rotacyjno-bębnowa

Rys.9.8. Zasada przesypywania się

wsadu w wygładzarce wibracyjnej

Ruch obrotowy zapobiega opadaniu części na dno pojemnika. Warunkiem tego

ruchu jest duży współczynnik tarcia między wsadem a ścianką pojemnika. Ruch ten

zapewnia również równomierne rozłożenie części we wsadzie i zapobiega wza-

jemnym ich zderzeniom.

Wygładzarka taka charakteryzuje się prostą budową oraz możliwością ciągłej

obserwacji wsadu.

Czas obróbki wibracyjnej jest około 6 razy krótszy niż obróbki bębnowej.

Można przyjąć, że: usuwanie zadziorów trwa 15 min–1 h, zaokrąglanie krawędzi

30 min–2 h, wygładzanie powierzchni 2–4 h, wygładzanie powierzchni ze śladów

zgorzeliny do 6 h.

Wygładzarki te mają zamknięty układ obiegu cieczy. Obieg cieczy powoduje

usuwanie produktów skrawania, utrzymywanie żądanej ilości cieczy we wsadzie,

wymianę rodzaju cieczy bez przerywania obróbki oraz filtrację cieczy.

9.4. OBRÓBKA STRUMIENIOWO-ŚCIERNA

Obróbka strumieniowo-ścierna jest jednym ze sposobów obróbki luźnym

ścierniwem metodą kinetyczną. Polega na tym, że w strumieniu gazu lub cieczy,

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

100

o dużej prędkości, są unoszone rozpędzone ziarna ścierne, które uderzają o obrabianą

powierzchnię.

Rozpędzone cząstki ścierne poruszają się z prędkością nawet do kilkuset

metrów na sekundę i mają energię kinetyczną wystarczającą do mikroskrawania

(rys.9.9).

Obróbka ta znajduje zastosowanie tylko do zmiany struktury chropowatości

powierzchni, w przypadkach gdy nie ma wymagań co do wymiarów i kształtu

przedmiotu, jak np.: odkuwki, odlewy, przedmioty o nieregularnych kształtach.

Bezkierunkowość powstającej struktury, a także uzyskiwana mikrochropowatość

powierzchni powodują, że obróbka ta jest stosowana jako operacja poprzedzająca

nakładanie powłok ochronnych, ozdobnych, metalizację itp.

Ziarna ścierne rozpędzane są za pomocą strumienia gazu, wody bądź

mechanicznie. Usuwana przez nie warstwa materiału może mieć grubość 0,01–0,1 mm.

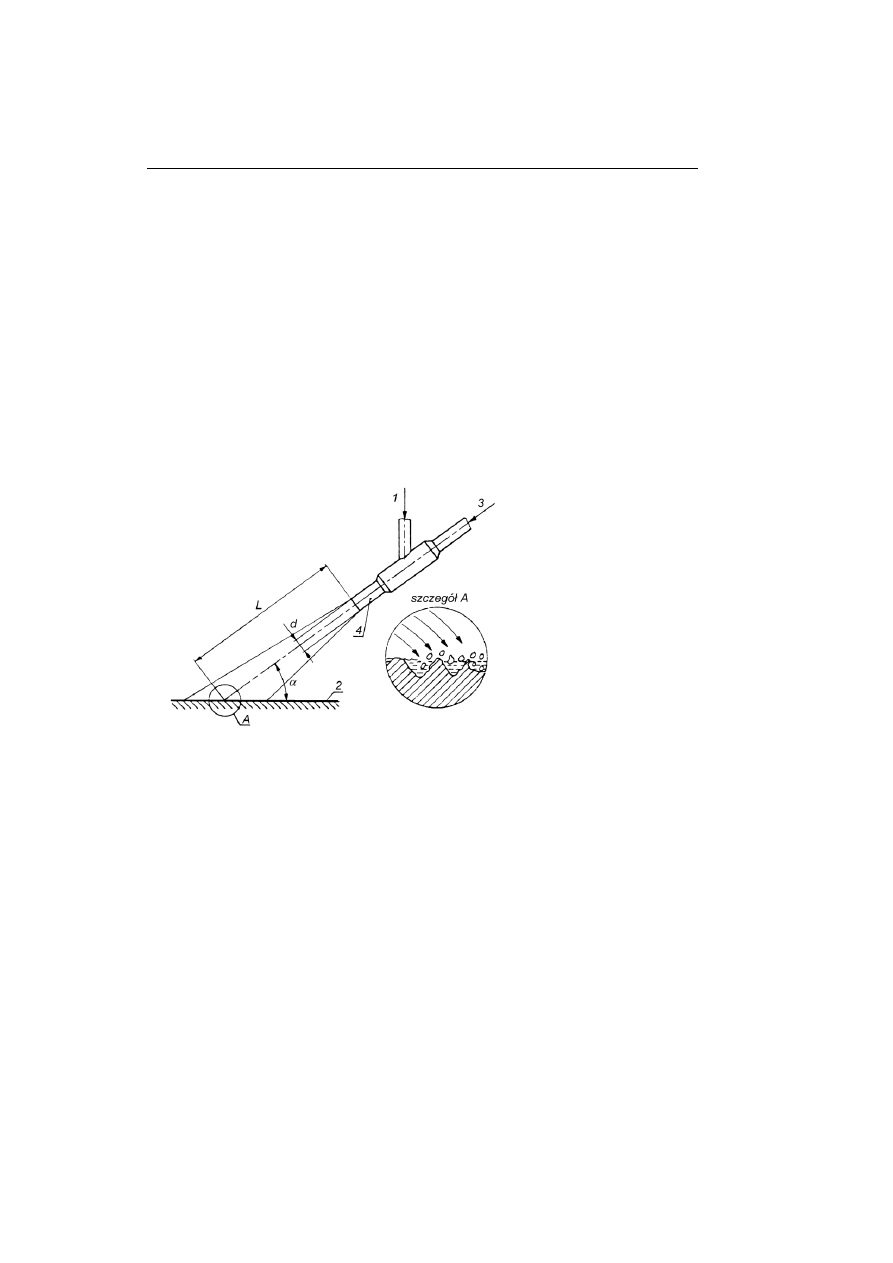

Rys.9.9. Zasada obróbki

strumieniowo-ściernej: 1 – strumień

ścierniwa i cieczy, 2 – przedmiot,

3 – nośnik energii (sprężone

powietrze), 4 – dysza,

- kąt uderzenia (natrysku),

d – średnica dyszy

9.4.1. Czynniki wpływające na obróbkę strumieniowo-ścierną

Na efekty obróbki strumieniowo-ściernej mają wpływ:

– mieszanina ścierna (rodzaj i właściwości materiału ściernego, ziarnistość,

stopień zużycia, rodzaj medium nośnego, proporcje składników mieszaniny),

– konstrukcja tryskacza (ciśnienie zasilania, natężenie wypływu, intensywność

i sposób dopływu mieszaniny ściernej),

– sterowanie strumienia (kąt natrysku, długość strumienia, czas natrysku),

– materiał obrabiany (rodzaj, stan powierzchni).

Jednym z zasadniczych parametrów obróbki strumieniowo-ściernej jest

prędkość, z jaką ziarno uderza w powierzchnię obrabianą.

Kolejnym parametrem, mającym wpływ na efekty obróbki, jest odległość

kierownicy tryskacza od powierzchni obrabianej. W celu osiągnięcia największej

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

101

wydajności należy kierownicę ustawiać w odległości 6–10 średnic otworu kierownicy

(rys.9.10) od powierzchni.

Kąt padania strumienia ma wpływ na kształt i wielkość powierzchni wybranej

przez ziarno, a tym samym na wydajność obróbki i nierówności powierzchni.

Minimalne kąty natrysku, przy których uzyskuje się ślad uderzenia, zależą od

właściwości fizycznych materiału obrabianego. Przy mniejszych kątach ziarno ma

tendencję do odbicia i poślizgu po powierzchni obrabianej. Zgniot miejsc uderzonych

ziarnem ściernym jest nieodłącznie związany z odkształceniem plastycznym, które

zachodzi przede wszystkim przy dużych kątach natrysku (60–90˚).

Wydajność objętościowa obróbki nie jest wprost proporcjonalna do masy

materiału uderzającego w przedmiot, ale do koncentracji ścierniwa w mieszaninie

ściernej.

Chropowatość obrobionej powierzchni zależy natomiast przede wszystkim od

wielkości ziaren ściernych.

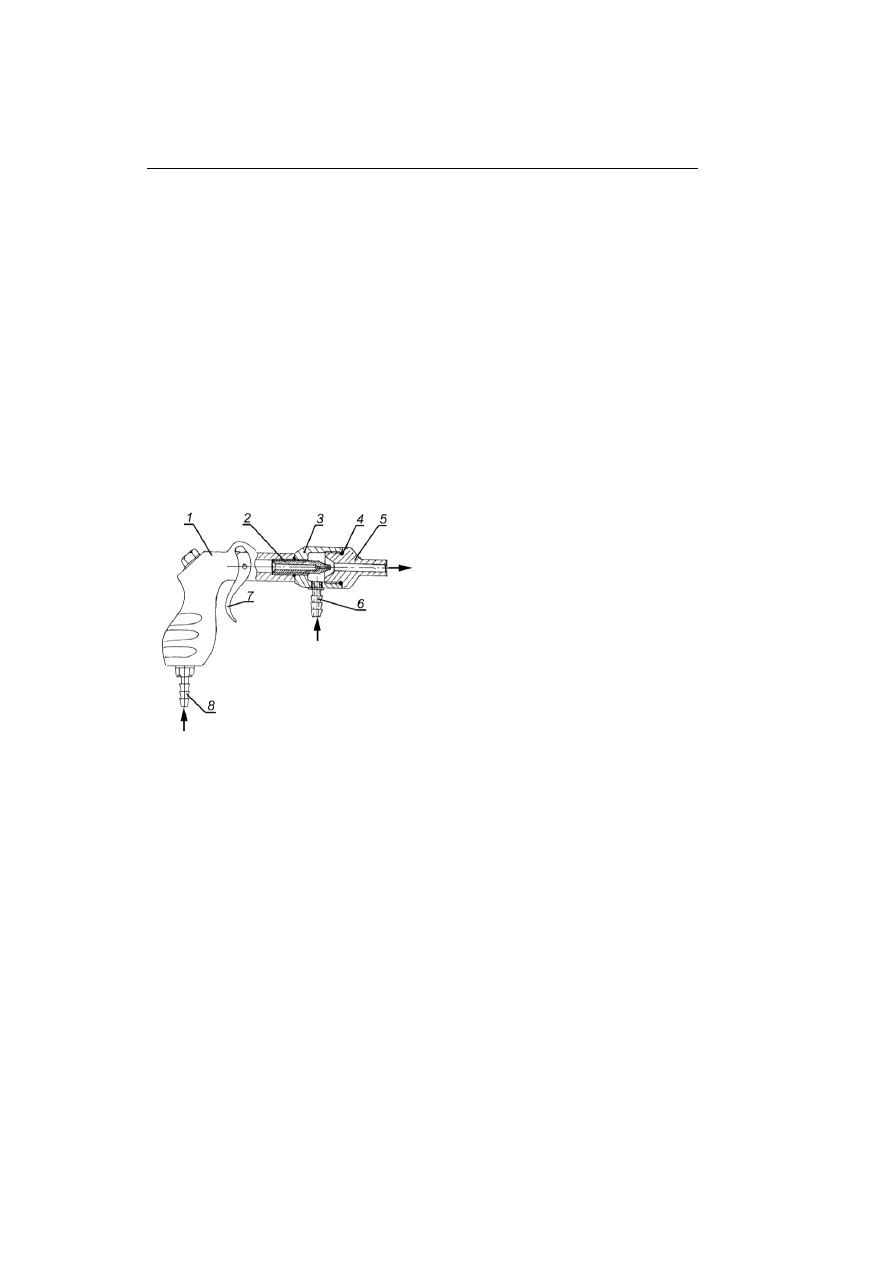

Rys.9.10. Pistolet: 1-korpus, 2-dysza,

3-komora mieszania, 4-pierścień uszczelniający,

5-kierownica, 6-króciec (wlot materiału ściernego),

7-dźwignia zaworu, 8-króciec (wlot medium nośnego)

9.4.2. Materiały ścierne

Do obróbki strumieniowo-ściernej najczęściej stosowane są: elektrokorund,

węglik krzemu i piasek kwarcowy. Bezpośredni wpływ na przebieg i wyniki procesu

skrawania wywierają takie właściwości ścierniwa, jak: ciężar właściwy, twardość,

kształt i wytrzymałość, głównie zaś odporność na kruszenie się pod wpływem

uderzenia. Najkorzystniejsze są ziarna izometryczne. Przydatność materiału ściernego

ocenia się za pomocą następujących kryteriów: wydajność obróbki, odporność na

zużycie, wydatek energetyczny, chropowatość powierzchni obrobionej, koszt

materiału ściernego.

Z punktu widzenia wydajności obróbki najlepszym materiałem jest węglik

krzemu, ponieważ daje ok. 1,5–4 razy większą wydajność niż elektrokorund. Ma on

bowiem mniejszą gęstość niż elektrokorund (20%), a tym samym większą prędkość

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

102

padania przy jednakowych warunkach procesu. Objętość zeskrawanego materiału

rośnie proporcjonalnie do kwadratu prędkości padania. Również zużycie ścierne

węglika krzemu jest mniejsze niż elektrokorundu. Jest on również bardziej odporny na

rozdrabnianie w wyniku uderzeń o materiał obrabiany.

Pod względem energetycznym stosowanie węglika krzemu jest korzystniejsze

niż stosowanie elektorkorundu, ponieważ daje 1,2–1,5 razy większą wydajność

właściwą, określaną jako stosunek wydajności objętościowej do zużytej mocy.

Chropowatość powierzchni uzyskuje się natomiast mniejszą stosując

elektrokorund niż węglik krzemu o tej samej wielkości ziaren.

Zachodzi stąd często konieczność wykonania dwóch zabiegów:

– wstępnego – przy użyciu węglika krzemu (duża wydajność),

– wykańczającego – z zastosowaniem elektrokorundu, aby uzyskać mniejszą

chropowatość powierzchni.

Koszt elektrokorundu jest mniejszy niż węglika krzemu, stąd też, mimo

przeważających korzyści obróbki za pomocą węglika krzemu, elektrokorund jest

częściej stosowany.

Oprócz elektrokorundu i węglika krzemu w obróbce strumieniowo-ściernej

znalazły zastosowanie: kryształy lodu (czyszczenie kadłubów statku), kulki szklane

o średnicy do 840 μm (przygotowanie powierzchni pod powłoki galwaniczne lub

anodowanie, usuwanie nalotów po obróbce cieplnej, oczyszczanie form odlewniczych,

obróbka wykańczająca przedmiotów o powierzchni krzywoliniowej np. koła zębate,

gwinty), ścierniwa metalowe (przygotowanie blach pod powłoki metalowe, usuwanie

rdzy, zgorzeliny).

Obróbka ścierniwem metalowym może być stosowane do umocnienia

powierzchni obrabianej, na przykład odlewów. W zależności od materiału i sposobu

wykonania można wyróżnić: śrut żeliwny okrągły, śrut żeliwny łamany, śrut cięty

z drutu stalowego, śrut cięty z blachy stalowej.

9.4.3. Obróbka hydrościerna

Obróbka strumieniowa mokra, czyli z udziałem wody z dodatkami

antykorozyjnymi w strumieniu ściernym, rozwinęła się z obróbki suchej.

Wprowadzenie cieczy do strumienia ma następujące za1ety:

– możliwość uzyskania lepszej gładkości powierzchni niż przy użyciu strumienia

suchego,

– ułatwione doprowadzenie mieszaniny ściernej i lepsze krążenie w obiegu

proszku ściernego,

– znacznie mniejsze zapylenie otoczenia,

– obniżenie temperatury skrawania, co zapobiega powstawaniu naprężeń

cieplnych.

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

103

Do wad zalicza się przede wszystkim:

– większą energochłonność obróbki (część energii napędowej trzeba zużyć na

rozpędzenie wody, która nie wykonuje pracy skrawania),

– mniejsza wydajność obróbki, ponieważ woda tworzy na powierzchni błonkę,

która utrudnia pracę skrawania, skrawają głównie te ziarna, które trafiają

w wierzchołki nierówności wystające ponad warstewkę wody (ze względu

uzyskiwanej chropowatości jest to zjawisko korzystne, bowiem ciecz chroni

mikrowgłębienia powierzchni, odsłaniając wierzchołki),

– przyspieszona korozja (można chronić powierzchnię dodając do cieczy dodatki

antykorozyjne jak: soda, azotyn sodowy i inne).

9.5. PRZEBIEG ĆWICZENIA

1. Przedstawienie programu zajęć laboratoryjnych.

2. Prezentacja materiałów ściernych stosowanych w obróbkach ściernych luźnym

ziarnem.

3. Jednostronne docieranie płaszczyzn:

– omówienie charakterystyki głównych metod docierania,

– zaprezentowanie obrabiarek, narzędzi, warunków technologicznych oraz

efektów docierania,

– omówienie budowy docierarki typu M 732-01 (rys.9.11),

Rys.9.11. Schemat docierarki

M732-01:

1-wieniec wewnętrzny,

2-koszyk, 3-wieniec

zewnętrzny, 4-tarcza

docierająca, 5-obudowa,

6-przedmiot obrabiany

– pomiar chropowatości powierzchni szlifowanych próbek przed rozpoczęciem

docierania,

– przygotowanie zawiesiny ściernej do przeprowadzenia docierania,

– przygotowanie obrabiarki do pracy: zamocowanie przedmiotów, dobór

parametrów obróbki,

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

104

– przeprowadzenie eksperymentu według ustalonego planu pomiarowego (tabela

9.3),

– pomiar chropowatości powierzchni po docieraniu,

– analiza otrzymanych wyników, opracowanie wniosków z dokonanych

pomiarów.

TABELA 9.3. Czynniki wejściowe dla serii pomiarów opisujących wpływ parametrów docierania

na chropowatość powierzchni i wydajność obróbki

Próbka

Czynniki stałe

Czynniki zmienne

Średnica

próbek

[mm]

Materiał

Liczba

próbek

[szt]

Prędkość

skrawania

Czas

obróbki

Koncentracja

mieszaniny

ściernej

Nacisk

jednostkowy

Ziarnistość

v

c

[m/min]

t [min]

M

p

j

[MPa]

Z

30

Stal 45

5

42

5

1:1

0,2–0,5

240,380,420

4. Wygładzanie luźnymi kształtkami:

– omówienie charakterystyki głównych metod wygładzania powierzchni luźnymi

kształtkami,

– przedstawienie obrabiarek, różnych rodzajów kształtek ściernych, typowych

elementów obrabianych, warunków technologicznych oraz efektów

wygładzania,

– omówienie budowy i zasady działania stanowiska badawczego (rys.9.12),

– ustalenie proporcji składników wsadu,

– przygotowanie obrabiarki do pracy,

– umieszczenie wsadu w bębnie obrabiarki,

– przeprowadzenie obserwacji procesu obróbki,

– podanie wniosków z przeprowadzonych obserwacji.

Rys.9.12. Wygładzarka wibracyjna o drganiach płaskich

Ć

Ć

W

W

I

I

C

C

Z

Z

E

E

N

N

I

I

E

E

5

5

:

:

W

W

Y

Y

B

B

R

R

A

A

N

N

E

E

M

M

E

E

T

T

O

O

D

D

Y

Y

O

O

B

B

R

R

Ó

Ó

B

B

K

K

I

I

Ś

Ś

C

C

I

I

E

E

R

R

N

N

E

E

J

J

105

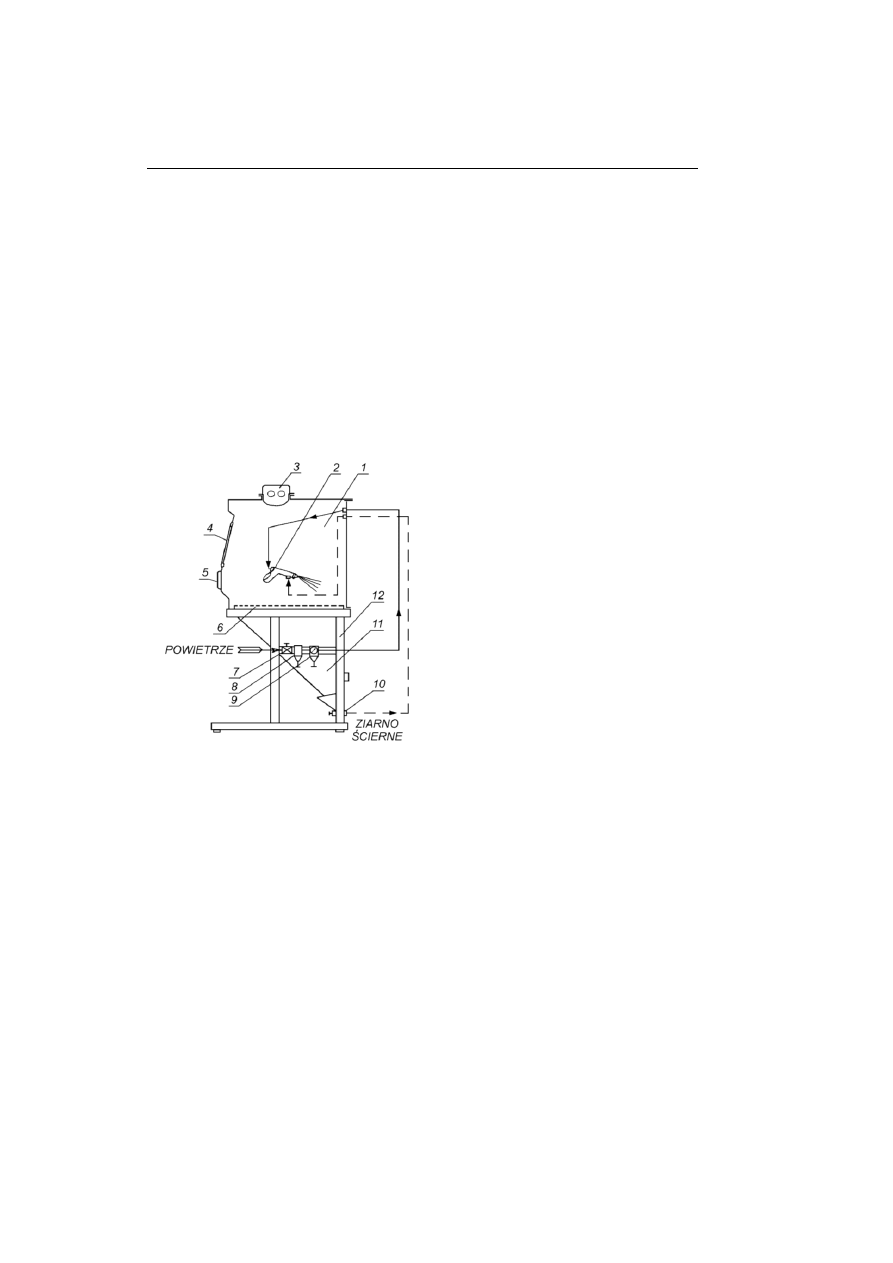

5. Przeprowadzenie obróbki strumieniowo-ściernej:

– omówienie zasady obróbki strumieniowo-ściernej, czynników wpływających

na przebieg procesu, porównanie obróbki strumieniowo-ściernej na sucho, jak i na

mokro,

– przeprowadzenie mikroskopowej obserwacji powierzchni przed rozpoczęciem

procesu oczyszczania,

– przygotowanie stanowiska do pracy (rys.9.13),

– oczyszczenie strumieniowo-ścierne wybranej powierzchni,

– ponowne, przy użyciu mikroskopu, wykonanie obserwacji powierzchni,

– sformułowanie wniosków z przeprowadzonych obserwacji.

6. Kartkówka.

Rys.9.13. Schemat urządzenia do obróbki

strumieniowo-ściernej: 1-komora, 2-pistolet, 3-

źródło światła,

4-okno, 5-rękaw, 6-ruszt, 7-zawór odcinający, 8-

filtr powietrza, 9-reduktor, 10-kolektor, 11-zsyp,

12-konstrukcja nośna

9.6. LITERATURA UZUPEŁNIAJĄCA

[9.1]

KUBIK K., ROSIENKIEWICZ P.: Obróbka ścierna. Ćwiczenia laboratoryjne. Wydawnictwo

Politechniki Wrocławskiej, Wrocław 1990.

[9.2]

MARCINIAK M., STEFKO A., SZYRLE W.: Podstawy obróbki w wygładzarkach

pojemnikowych. WNT, Warszawa 1983.

[9.3]

MIRACKI J.: Poradnik szlifierza. WNT, Warszawa 1973.

[9.4]

OCZOŚ K.E.: Kształtowanie ceramicznych materiałów technicznych. Oficyna Wydawnicza

Politechniki Rzeszowskiej, Rzeszów 1996.

[9.5]

Praca zbiorowa. Poradnik inżyniera – obróbka skrawaniem t.1. WNT, Warszawa 1991.

[9.6]

SZULC St., STEFKO A.: Obróbka powierzchniowa części maszyn. Podstawy fizyczne i wpływ

na własności użytkowe. WNT, Warszawa 1976.

Wyszukiwarka

Podobne podstrony:

gwintowanie skrypt 2008

obróbka ścierna, studia polsl MTA I, maszynoznastwo

Obróbka skrawaniem skrypt

OBRÓBKA ŚCIERNA

drążenie elektroerozyjne skrypt 2008

obróbka ścierna

Protologia skrypt 2008, Teologia dogmatyczna(1)

[LAB.3] Obróbka ścierna i erozyjna (1), AGH, IMiR, TOU, Lab 3 - obróbka ścierna

teologia dogmatyczna - charytologia - skrypt(2008), teologia

frezowanie skrypt 2008

cichosz,technika wytwarzania obróbka ubytkowa,obróbka ścierna

edukacja osób z niepełnosprawnością, Edukacja religijna niepeł. intelekt. Skrypt 2008, ¬

Obróbka ścierna, Studia, MECHANIKA I BUDOWA MASZYN, Techniki Wytwarzania, INFORMACJE OGÓLNE technika

gwintowanie skrypt 2008

więcej podobnych podstron