obróbka ścierna:

Obrobką ścierną nazywa się takie sposóby obróbki skrawaniem, w których proces

obrobkowy dokonywany jest za pomocą narzędzi ściernych lub luźnego ścierniwa tj. narzędzi

o nie oznaczonej ściśle liczbie i kształcie ostrzy skrawających, które zamieniają warstwę

skrawaną na wióry lub pył o wielkości najczęściej niedostrzegalnej gołym okiem i w pewnej

części utlenione.

Cechy charakterystyczne obróbki ściernej:

tylko część ostrzy skrawa pozostałe rysują bądź tylko trą o nią,

rozmiary warstwy skrawanej przypadające na jedno ostrze są bardzo małe –

rzędu mikrometrow,

ujemne, o dużych wartościach, kąty natarcia na poszczegolnych ostrzach

(ziarnach ściernych),

duże prędkości skrawania (w przypadku szlifowania) mogące przekraczać

kilkunastokrotnie prędkości stosowane w obrobce wiórówej materiałow twardych,

duża energochłonność procesu.

W obrobce ściernej rozrożnia się dwie grupy sposobów obróbki:

_ obróbkę narzędziami spojonymi takimi jak: ściernice, segmenty, krążki, taśmy,

osełki, w których ziarna ścierne są związane spoiwem,

_ obróbkę luźnym ścierniwem, w której używa się luźnych ziaren ściernych zawartych

w pastach lub w płynach.

Materiały polerskie:

twarde - tlenek chromu Cr2O3, znany pod nazwą zieleni polerskiej, tlenek żelaza - roż

polerski Fe2O3, tlenek berylu BeO,

miękkie - wapno wiedeńskie, będące mieszaniną tlenkow wapnia i magnezu, kreda pławiona

CaCO3.

Twardość i struktura ściernicy:

Struktura ściernicy – jest określona procentową objętością udziału materiału ściernego w

objętości całej masy ściernicy. Określa się cyframi (0 -12) zawartymi w trzech grupach

struktur: zwartej, średniej i otwartej

Przez twardość narzędzia ściernego rozumie się opor, jaki stawia spoiwo przy wyrywaniu

ziarn ściernych z powierzchni narzędzia podczas działania sił zewnętrznych. Zależy ona od

właściwości wytrzymałościowych spoiwa i od grubości mostkow spoiwa między ziarnami. A

zatem od wielkości ziarn, warunkow wypalania, rodzaju i ilości środkow porotworczych,

sposóbu zmieszania składnikow. Twardość narzędzia ściernego nie ma nic wspolnego z

twardością materiału ściernego lub spoiwa. Twardość narzędzi ściernych bryłowych, w tym

rownież ściernicy oznacza się literami (E - Z).

Spoiwo:

Spoiwo jest składnikiem narzędzi ściernych, którego zadaniem jest powiązanie

poszczególnych ziaren ściernych w porowate ciało stałe.

Spoiwo musi mieć następujące właściwości:

- odpowiednią wytrzymałość, stosownie do rodzaju ścierniwa i przeznaczenia

narzędzia,

- odporność na wpływy chemiczne i wilgoć,

- zdolność do tworzenia w narzędziu możliwie dużych porow, spełniających rolę

rowków wiórówych.

Obecnie stosowane są spoiwa:

- ceramiczne V,

- magnezytowe Mg,

- krzemianowe S,

- żywiczne B,

- gumowe R,

- metalowe M,

- galwaniczne G,

- klejowe KS.

Podstawowym spoiwem stosowanym na ściernice do szlifowania jest spoiwo ceramiczne.

Spoiwo żywiczne stosuje się w ściernicach do szlifowania zgrubnego i przecinania. Daje ono

największą wytrzymałość ściernicy i pozwalającą stosować duże prędkości obwodowe

ciernicy. Spoiwo gumowe jest stosowane do ściernic do przecinania – duże prędkości do

80m/s.

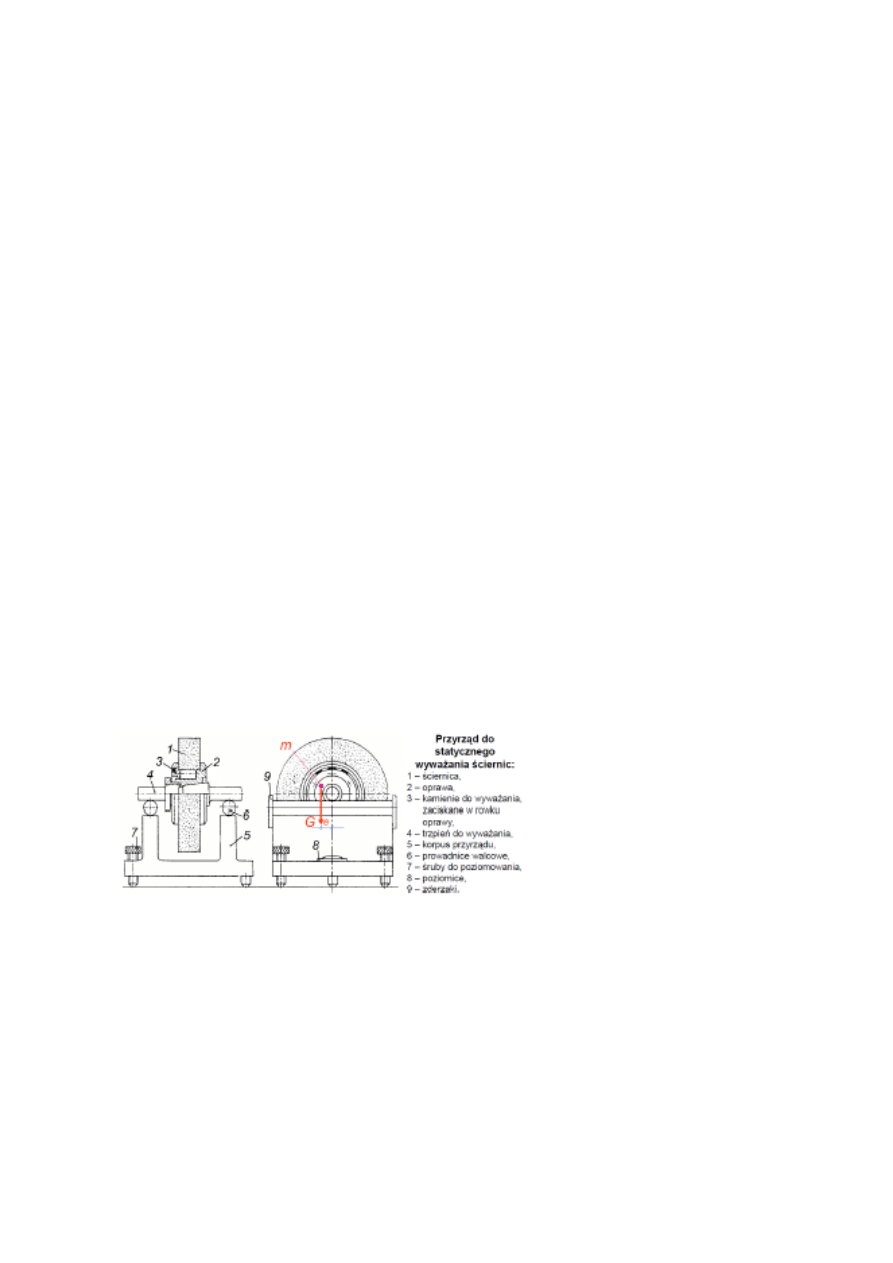

Wyważanie ściernic:

Niewyważenie ściernicy powoduje w czasie szlifowania powstawanie drgań, zużywanie się

łożysk szlifierki i wpływa niekorzystnie na dokładność wymiarową przedmiotu oraz

chropowatość i falistość powierzchni, a także zwiększa zużycie diamentu podczas obciągania

ściernicy.

Wyważenie statyczne jest stanem rownowagi ściernicy, w której jej środek ciężkości

leży na osi obrotu. Do wyrownoważenia statycznego stosowane są: wyważarki, przyrządy

pryzmowe i krążkowe oraz wagi.

Wyważanie dynamiczne (wyrownoważanie) polega na sprowadzeniu głownej osi

bezwładności na oś obrotu ściernicy. Odbywa się zazwyczaj bezpośrednio na szlifierce, a

służą do tego rożne metody i urządzenia o działaniu hydraulicznym i mechanicznym. Ten

sposób wyważania stosuje się szczególnie w przypadku ściernic o dużych szerokościach,

pracujących z dużymi prędkościami obrotowymi.

39.

Obciąganie:

Obciąganie (kondycjonowanie) ściernic ma na celu wytworzenie odpowiedniego profilu

czynnej powierzchni, przywrocenie jej zdolności skrawnych (ostrzenie), a także zmniejszenie

bicia powierzchni roboczych.

Ostrzenie ściernicy odbywa się przez wytworzenie nowych ostrzy na ziarnach ściernych

wskutek wykruszania lub rozłupywania stępionych ziaren i cząstek spoiwa oraz usuwanie

zalepień.

Do obciągania ściernic konwencjonalnych stosuje się obecnie narzędzia diamentowe, rzadziej

obciągacze bezdiamentowe. Obciągacze diamentowe dzieli się według cech konstrukcyjnych

na: jedno- i wieloziarniste, płytkowe wieloziarniste, krążkowe i rolkowe, itp. Istnieje zasada,

że ściernic diamentowych nie obciąga się obciągaczami diamentowymi, ponieważ diament

obciągacza nie skrawa diamentu w ściernicy. Stosowane są więc do tego celu obciągacze

bezdiamentowe. Obciągacze diamentowe są natomiast używane do ściernic z regularnego

azotku boru. Podczas obciągania konieczne jest obfite chłodzenie, aby nie dopuścić do

przegrzania.

Ciecze chłodząco-smarujące:

Zasadniczymi cechami charakteryzującymi ciecze chłodząco-smarujące są:

- zdolność chłodzenia, czyli przejmowanie i odprowadzanie ciepła, w celu uniknięcia

naprężeń cieplnych w przedmiocie i w ściernicy,

- zdolność smarowania i tworzenia filmu smarującego zmniejszającego pracę tarcia,

- zdolność zmywania, czyli usuwanie drobnych wiórów i innych zanieczyszczeń,

- zdolność zabezpieczenia antykorozyjnego.

Chłodziwa olejówe zapewniają uzyskanie dobrej gładkości powierzchni szlifowanej i

znacznie zmniejszają zużycie ściernicy.

Oleje znajdują zastosowanie tylko przy szlifowaniu kształtowym, a więc przy obrobce kół

zębatych, narzędzi, bieżni łożysk tocznych, gwintów itp., czyli wowczas, gdy oprocz

wysokiej gładkości wymagana jest przede wszystkim bardzo duża dokładność kształtu.

W pozostałych odmianach szlifowania, takich jak szlifowanie powierzchni walcowych,

płaszczyzn i szlifowanie bezkłowe, ze względow ekonomicznych stosuje się emulsje i

roztwory wodne.

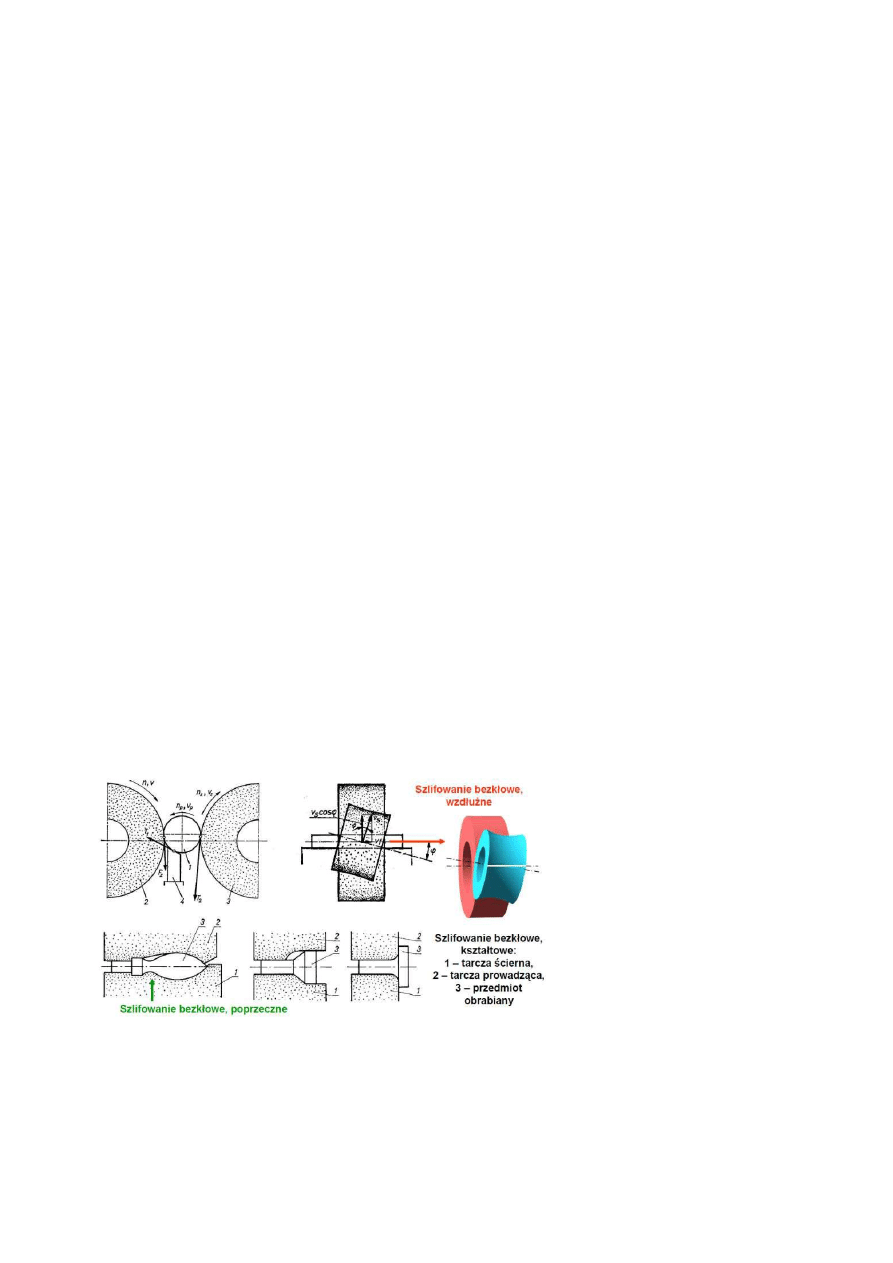

Szlifowanie bezkłowe:

W szlifowaniu bezkłowym

przedmiot (1) nie jest

mocowany ani w kłach ani w

uchwycie lecz opiera się o

podtrzymkę (4) lub/i boczne

listwy prowadzące oraz

dociskany jest do tarczy

ściernej (2) za pomocą tarczy

prowadzącej (3).

Zalety szlifowania bezkłowego:

_ duża wydajność (bardzo krotkie czasy pomocnicze – w szlifowaniu

wzdłużnym przelotowym mogą być zredukowane nawet do zera).

_ możliwość łatwej automatyzacji cyklu pracy.

Wady szlifowania bezkłowego:

_ możliwość kopiowania się błędow połfabrykatu ze względu na to, że bazą

obrobkową jest powierzchnia obrabiana.

_ możliwość powstawania graniastości powierzchni obrotowych.

Gładzenie:

Gładzenie (honowanie) jest ścierną obróbką wykończeniową, stosowaną w celu poprawienia

dokładności kształtu i wymiarow oraz uzyskania odpowiedniej jakości warstwy wierzchniej

(naprężenia ściskające w WW i powierzchnia plateau). Nie poprawia ona jednak położenia osi

otworu. W obrobce tej ruch głowny obrotowy wykonuje narzędzie, które najczęściej także

wykonuje ruchy posuwowe posuwisto-zwrotne.

W porownaniu ze szlifowaniem odznacza się ono:

– większą liczbą jednocześnie skrawających ziaren ściernych,

– mniejszymi o okóło 2-rzędy prędkościami skrawania (20-70m/min),

– kilkunastokrotnie mniejsze naciski powierzchniowe 0,2-1,4 MPa,

– znacznie mniejsze temperatury skrawania (50-100o),

– korzystny rozkład naprężeń ściskających w WW (zimny model konstytuowania

naprężeń),

– możliwość uzyskania mniejszych chropowatości Ra = 0,02μm.

– gładzenie jest obróbką bardzo wydajną, dokładną IT5-6 (2-20 μm), a przy tym nie

wymagającą drogich i skomplikowanych obrabiarek.

Narzędzia do gładzenia są wykonane w trzech głownych odmianach:

- głowice jedno- i wieloosełkowe,

- trzpienie z tulejami lub segmentami ściernymi o dużej powierzchni roboczej,

- trzpienie stalowe z galwanicznie nałożoną warstwą ścierną diamentową.

Osełki diamentowe oraz z regularnego azotki boru są coraz częściej stosowane w gładzeniu ze

względu na:

- dużą odporność na zużycie przeciętnie 150-200 razy dłuższą niż osełek zwykłych,

- dużą wytrzymałość mechaniczną, pozwalającą na stosowanie większych naciskow

jednostkowych w celu efektywniejszej obróbki przedmiotów o dużych błędach

kształtu, naddatkach i dużej chropowatości powierzchni.

Ciecze chłodząco-smarujące w gładzeniu mają następujące zadania:

- zmywać i odprowadzać produkty skrawania i zużycia osełek, a więc drobne wiórki i

cząstki ziaren oraz spoiwa,

- zmniejszać tarcie, a w konsekwencji chropowatość po obrobce.

Ogolne zalecenia doboru cieczy są następujące:

- ciecze o małej lepkości stosuje się do materiałow twardych oraz do obróbki

wstępnej, w celu uzyskania większej wydajności,

- ciecze o dużej lepkości do obróbki wykańczającej, aby uzyskać lepszą gładkość

powierzchni, a także w gładzeniu niehartowanej stali i innych materiałow ciągliwych.

Powszechnie stosowana jest nafta z dodatkiem oleju wrzecionowego (10-30%).

Dogładzenie oscylacyjne:

Dogładzanie oscylacyjne jest jednym ze sposobów obróbki ściernej wykończeniowej, w

której narzędzie, w postaci osełki lub folii ściernej, wykonuje ruch oscylacyjny korzystnie w

kierunku prostopadłym do kierunku śladow obróbki poprzedzającej. Kierunek ruchu

wypadkowego ziaren ściernych jest nieprzerwanie zmienny, a tory ich śladow zbliżone są do

sinusoidy. Ruch posuwowy podczas dogładzania wykonuje narzędzie lub przedmiot

obrabiany.

Celem dogładzania jest poprawa stanu warstwy wierzchniej (WW) przedmiotu obrabianego,

a przede wszystkim zmniejszenie chropowatości powierzchni. Po dogładzaniu wstępnym

osiąga się chropowatość

Ra=0,1–0,4 μm

, a po dogładzaniu wykańczającym nawet do

Ra=0,005 – 0,01 μm

. Po dogładzaniu oscylacyjnym, w zasadzie, nie występuje poprawa

dokładności wymiarowokształtowej.

Wygładzanie przeprowadza się w specjalnych pojemnikach wypełnionych przedmiotami

obrabianymi i środkami ściernymi. Pojemnikom nadaje się określone ruchy, które powodują

wzajemne przemieszczanie się środków ściernych i przedmiotów.

Wygładzanie stosuje się jako:

- obróbkę wstępną mającą na celu odtłuszczenie, oczyszczenie i wygładzenie

powierzchni przeznaczonej do lakierowania lub powlekania galwanicznego,

- obróbkę wykańczającą mającą na celu uzyskanie dużej gładkości powierzchni,

połysku, stępienie ostrych krawędzi, usuwanie zadziorów, oczyszczenie części kutych,

odlewów, itp.

Wygładzaniem nie poprawia się dokładności wymiarowo kształtowej.

Wygładzanie stępia ostre krawędzie co, stosownie od okoliczności, może stanowić wadę lub

zaletę tej obróbki

obróbka udarowo-ścierna (ultradźwiękowa):

obróbka udarowo-ścierna jest to sposób obróbki luźnym ścierniwem, w którym pracę

skrawania, kruszenia i ścierania wykonują ziarna ścierne naciskane lub uderzane okresowo

przez narzędzie w kształcie, który ma być odwzorowany w materiale obrabianym.

Wyszukiwarka

Podobne podstrony:

cichosz,technika wytwarzania obróbka ubytkowa,frezowanie

cichosz,technika wytwarzania obróbka ubytkowa,narzędzia w obrobce wiórowej

cichosz,technika wytwarzania obróbka ubytkowa,wykonywanie otworów

cichosz,technika wytwarzania obróbka ubytkowa,skrawanie

cichosz,technika wytwarzania obróbka ubytkowa,przeciąganie i gwintowanie

cichosz,technika wytwarzania obróbka ubytkowa,toczenie

cichosz,techniki wytwarzania,Obróbka elektrochemiczna?M

cichosz,techniki wytwarzania,Obróbka elektroerozyjna?M

cichosz,techniki wytwarzania,Obróbka laserowa

Zgrzewanie oporowe punktowe, PŁ, Transport, Techniki wytwarzania, Obróbka plastyczna

więcej podobnych podstron