Materiały narzędziowe stosowane w obróbce wiórowej:

Wymagania:

duża twardość, znacznie większa od materiału obrabianego,

duża wytrzymałość na ścinanie, skrawanie, zginanie,

duża udarność,

zachowanie właściwości skrawnych w wysokich temperaturach,

dobra przewodność cieplna i duże ciepło właściwe,

odporność na zużycie (ścierne, adhezyjne, dyfuzyjne, chemiczne)

Najczęściej stosowane materiały:

stale szybkotnące,

węgliki spiekane,

cermetale,

spieki ceramiczne (ceramika narzędziowa),

_ ceramika tlenowa,

_ ceramika mieszana, tlenowo-węglowa,

_ tlenkowa wzmacniana whiskerami (SiC)

_ azotowa (Si

4

N

4

)

materiały supertwarde,

_ diament polikrystaliczny (DP)

_ regularny azotek boru (CBN)

Materiał ochronny na ostrze narzędzia:

Głównym celem powłok ochronnych jest ograniczenie zużycia ostrza poprzez:

zmniejszenie współczynnika tarcia w strefie kontaktu narzędzia z wiórem i

przedmiotem obrabianym,

zwiększenie twardości warstw wierzchnich powierzchni roboczych narzędzia,

stworzenie bariery dla wnikania ciepła w narzędzie,

ograniczenie dyfuzji,

zmniejszenie zmian chemicznych w warstwach wierzchnich ostrza.

Kolejnymi korzyściami stosowania powłok może być:

zmniejszenie sił skrawania,

obniżenie temperatury skrawania,

zmniejszenie nagrzewania się narzędzia i przedmiotu obrabianego,

zmniejszenie skłonności do tworzenie się narostu,

zmniejszenie chropowatości obrobionych powierzchni,

ułatwienie transportu wióra w rowkach wiórowych,

możliwość skrawania bez konieczności stosowania płynów obróbkowych,

znaczne zwiększenie okresu trwałości narzędzi lub alternatywnie zwiększenie

okresowej prędkości skrawania,

ułatwienie wizualnej oceny stanu zużycia ostrza, jeśli zewnętrzna warstwa powłoki

ma barwę różniącą się od podłoża, np. w kolorze złotym wykonaną z TiN,

znaczne rozszerzenie uniwersalności zastosowań ostrzy wykonanych z takich

materiałów narzędziowych, jak: stale szybkotnące, węgliki spiekane i cermetale itp.

Cechy materiału narzędziowego:

Wymagania stawiane materiałom narzędziowym są bardzo wysokie. Należą do nich:

duża twardość, znacznie większa od twardości materiału obrabianego,

duża wytrzymałość na ściskanie, skręcanie, zginanie i rozciąganie,

duża udarność,

odporność zmęczeniowa,

zachowanie właściwości skrawnych w wysokich temperaturach,

odporność na szoki termiczne i mechaniczne,

dobra przewodność cieplna,

mała rozszerzalność cieplna,

odporność na zużycie: ścierne, adhezyjne, dyfuzyjne i chemiczne,

stabilność krawędzi skrawającej,

jednorodność właściwości materiału w obrębie jednego ostrza, jak i całej serii

ostrzy,

względnie niska cena w porównaniu do jego możliwości skrawnych.

W przypadku stali narzędziowych pożądanymi cechami są dodatkowo:

mała segregacja węglików,

dobra obrabialność,

dobra podatność na obróbkę plastyczną,

dobra hartowność,

mała wrażliwość na przegrzanie,

mała skłonność do odwęglania,

mała podatność do odkształceń w procesie obróbki cieplnej,

mała wrażliwość na odpuszczanie podczas szlifowania.

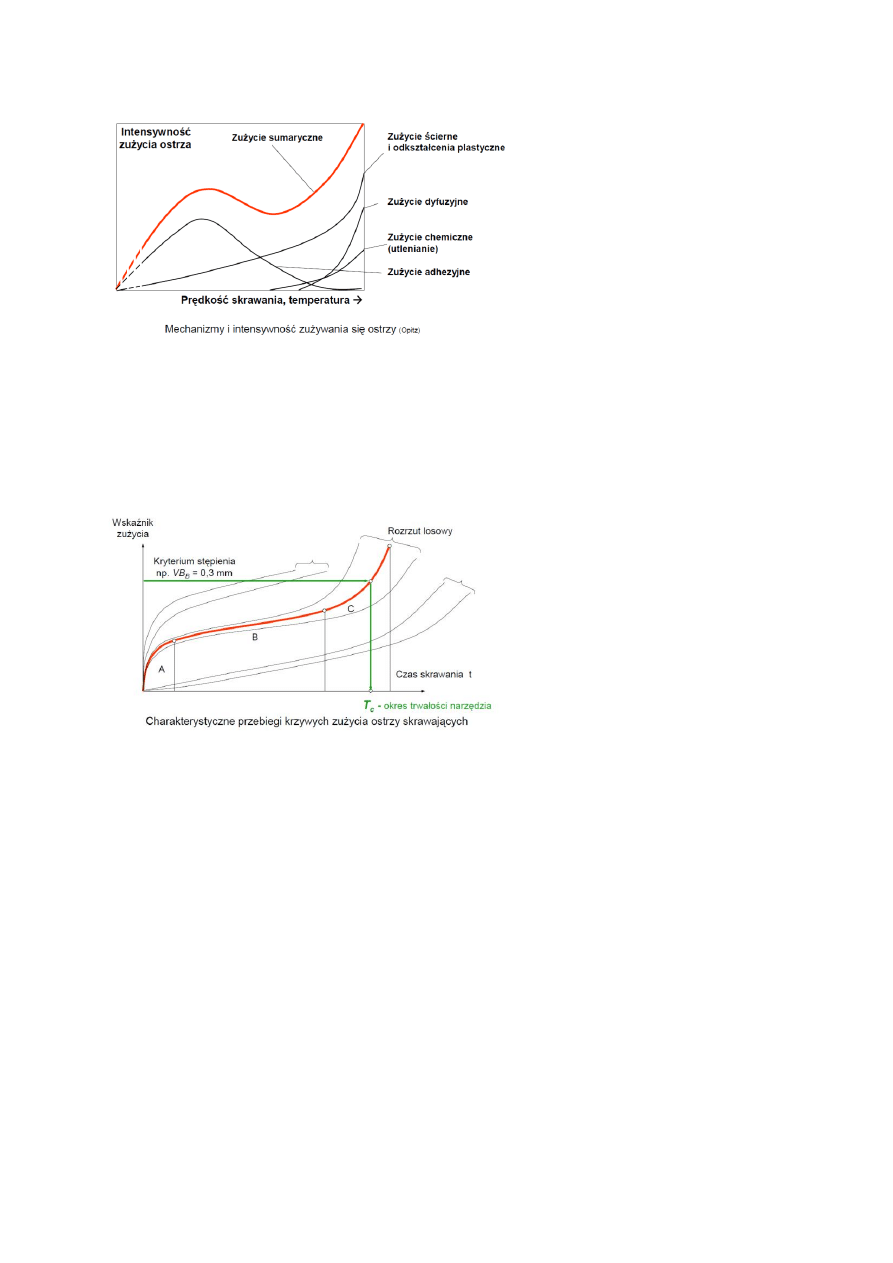

Zużycie ostrza:

Zużycie ostrza to zaistniałe zmiany geometryczne, związane lub niezwiązane z

ubytkiem materiału, zmiany właściwości wywołane odkształceniami, temperaturą,

chemicznymi działaniami ośrodka współpracującego, itp.

mechaniczne,

ścierne,

wytrzymałościowe,

wyszczerbienia,

wykruszenia,

wyłamania,

pęknięcia

dyfuzyjne,

cieplne,

chemiczne,

Przyczyny zużywania się ostrzy:

- Wysoka temperatura skrawania.

- Bardzo duże naciski jednostkowe, często o udarowym charakterze.

- Względne przemieszczanie się materiału obrabianego i ostrza.

Przebieg zużycia ostrza:

Początkowy (A), krótkotrwały okres zużycia wstępnego zwanego naturalnym docieraniem

(usuwanie ostrych nierówności) powierzchni ostrza.

Drugi okres (B) – najdłuższy o stałej intensywności zużycia, w którym ustalają się warunki

normalnej pracy narzędzia.

Trzeci okres zużycia (C) przyspieszonego o dużym gradiencie; w fazie tej zużycie może być

tak gwałtowne, że prowadzi do całkowitego zniszczenia narzędzia (zużycia katastroficznego).

Stępienie ostrza jest to taki stan wywołany zużywaniem się ostrza, w którym nastąpiła taka

utrata jego własności skrawnych, że dalsze skrawanie, bez przywrócenia mu tych właściwości

(np. przez przestrzenie) nie może być kontynuowane.

Można wyróżnić następujące kryteria stępienia ostrza:

- geometryczne (VBB, KT, KE itp.),

- technologiczne (Ra, dokładność),

- fizykalne (temperatura, drgania, siły itp.),

- ekonomiczne (koszty, wydajność, produktywność).

Trwałość narzędzia Tc jest to wielkość charakteryzująca w sposób bezpośredni czas

skrawania lub pośrednio liczbę wykonanych operacji, względnie długość drogi skrawania do

chwili osiągnięcia kryterium stępienia. Trwałość narzędzia wyrażoną czasem skrawania

nazywamy okresem trwałości narzędzia.

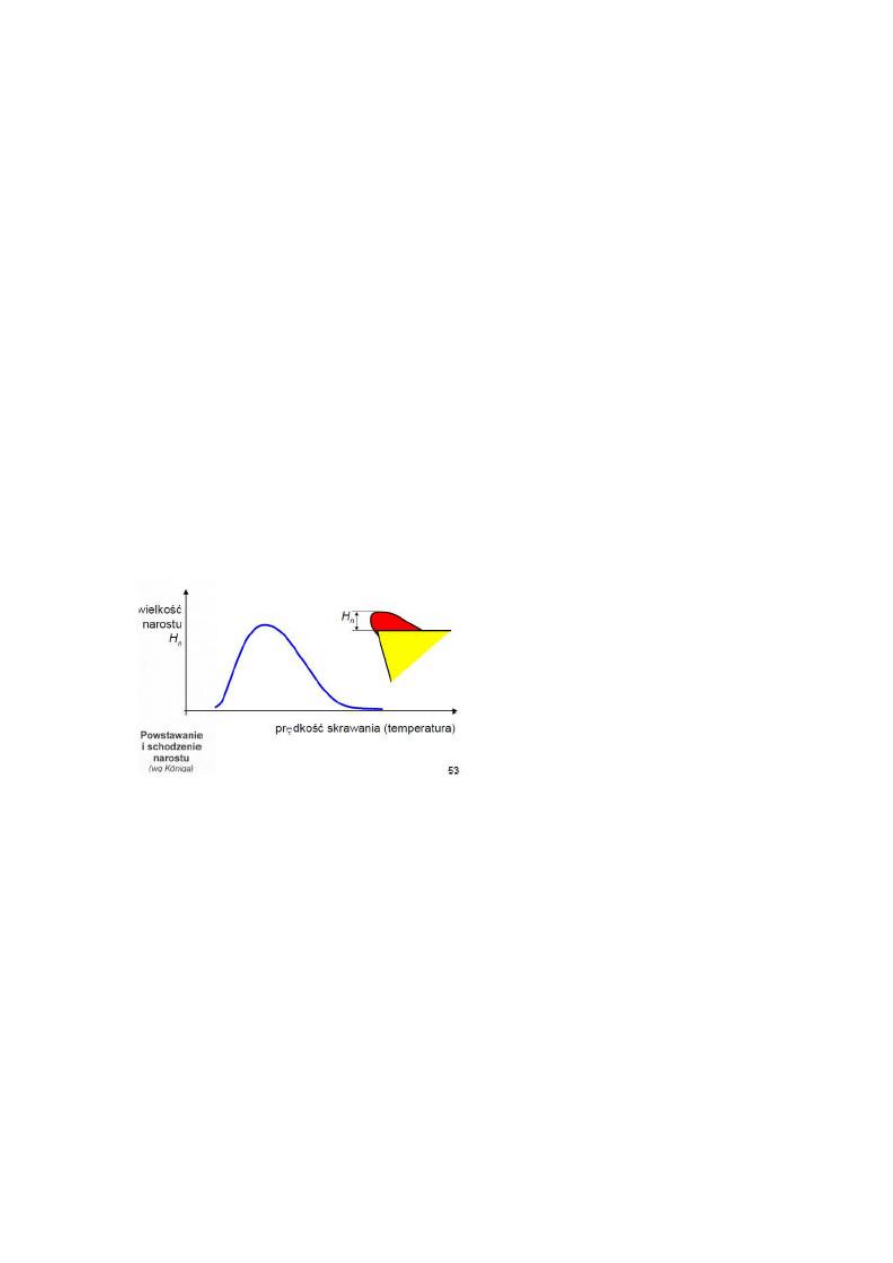

Narost:

Narost jest to klinowa warstwa materiału obrabianego, powstającego na ostrzu, w

określonych granicach prędkości skrawania, i zrywana z niego cyklicznie z częstotliwością od

kilku do kilkuset herców.

Przyczyny powstawania narostu:

· duże współczynniki tarcia na powierzchniach roboczych ostrza

· silne zjawiska adhezji między materiałem obrabianym a ostrzem (czemu sprzyja wysoka

temperatura),

· duże naciski powierzchniowe,

· powinowactwo między materiałem ostrza i obrabianym,

· czyste fizycznie i chemicznie powierzchnie kontaktowe,

· umocnienie materiału w wyniku silnych odkształceń plastycznych itp.

Narost może przyczyniać się do:

· zwiększenia chropowatości obrabianej powierzchni,

· pogorszenia dokładności obróbki,

· zmniejszenia sił skrawania,

· zwiększenia wytrzymałościowego zużycia ostrza,

· ochrony ostrza przed zużyciem ściernym i dyfuzyjnym.

Ograniczenie tworzenia się narostu można uzyskać m.in. przez:

· stosowanie powierzchniowo aktywnych płynów obróbkowych,

· zmianę prędkości skrawania (zmniejszenie lub zwiększenie),

· stosowanie na ostrza powłok zmniejszających powinowactwo adhezyjne z materiałem

obrabianym i zmniejszające wsp. tarcia.

Przy mniejszych wartościach prędkości narost nie powstaje z powodu zbyt małej temperatury,

a więc zbyt małych sił adhezyjnych, natomiast przy dużych prędkościach jest coraz bardziej

uplastyczniony, aż w końcu zamienia się w cienką warstwę.

Wyszukiwarka

Podobne podstrony:

cichosz,technika wytwarzania obróbka ubytkowa,frezowanie

cichosz,technika wytwarzania obróbka ubytkowa,wykonywanie otworów

cichosz,technika wytwarzania obróbka ubytkowa,obróbka ścierna

cichosz,technika wytwarzania obróbka ubytkowa,skrawanie

cichosz,technika wytwarzania obróbka ubytkowa,przeciąganie i gwintowanie

cichosz,technika wytwarzania obróbka ubytkowa,toczenie

cichosz,techniki wytwarzania,Obróbka elektrochemiczna?M

cichosz,techniki wytwarzania,Obróbka elektroerozyjna?M

cichosz,techniki wytwarzania,Obróbka laserowa

Zgrzewanie oporowe punktowe, PŁ, Transport, Techniki wytwarzania, Obróbka plastyczna

więcej podobnych podstron