Politechnika Śląska 17.XI.2000r.

Wydział Mechaniczny Technologiczny

Mechanika i Budowa Maszyn

Grupa 6

Podstawy nauk o materiałach.

Temat ćw.: Próba udarności i twardości.

Wykonał:

Roman Zawisz

I. Próba udarności.

Cel ćwiczenia:

Zapoznać się z warunkami prowadzenia próby udarności w temperaturze pokojowej.

Próba udarności polega na złamaniu jednym uderzeniem spadającego młota wahadłowego próbki z karbem w środku i podpartej obydwoma końcami na podporach młota oraz pomiarze pracy uderzenia. Karb próbki powinien być usytuowany przeciwnie do kierunku uderzenia młota. Energia zużyta na złamanie próbki wyrażona w dzidach jest miarą udarności badanego materiału. Próbka standardowo powinna mieć długość 55 mm i przekrój poprzeczny kwadratowy o boku 10 mm. W polewie długości powinien znajdować się karb w kształcie litery V lub U. Do wykonania próby wykorzystuje się mioty. Początkowa energia miota powinna wynosić: 300, 150, 100, 50, 10 lub 5 J. Oznaczenie udarności określonej przy użyciu młota Charpy'ego zawiera literą K, dodatkowy symbol wskazujący typ próbki, na której zostało przeprowadzone badanie (tzn. KU lub KV), początkową energią młota w J, oraz zmniejszoną szerokość próbki w mm (np. KU 150/7,5).

W przypadku, gdy energia całkowita miota -wynosi 300 J, szerokość próbki -10 mm, a wysokość karbu w przypadku próbek w kształcie litery U - 5 mm, a w kształcie V -2 mm, po symbolu udarności KU lub KV nie podaje się dodatkowego opisu. W pozostałych przypadkach w opisie należy wyraźnie zaznaczyć, jakich próbek użyto do badań.

Zadania:

1. Zapoznać się z warunkami próby udarności w temperaturze pokojowej przy użyciu młota wahadłowego.

2. Zapoznać się z cechami geometrycznymi próbek, zmierzyć wymiary próbek i ocenić ich zgodność z normą.

3. Ocenić przełom próbek.

4. Zidentyfikować rodzaj wykonanej próby na podstawie podanych symboli:

KU - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey U - 5mm, o energii całkowitej młota wynoszącej 300J i szerokości próbki - 10mm.

KV - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey V - 2mm, o energii całkowitej młota wynoszącej 300J i szerokości próbki - 10mm.

KV150 - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey V - 2mm, o energii początkowej młota wynoszącej 150J i szerokości próbki - 10mm.

KU50 - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey U - 5mm, o energii początkowej młota wynoszącej 50J i szerokości próbki - 10mm.

KU 100/3/5 - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey U - 3mm, o energii początkowej młota wynoszącej 100J i szerokości próbki - 5mm.

KV5/5 - udarność określona przy użyciu młotka Charpy'ego na próbce z karbem w kształcie litey V - 5mm, o energii początkowej młota wynoszącej 5J i szerokości próbki - 10mm.

II. Próba twardości.

Cel ćwiczenia:

Zapoznanie się ze sposobami pomiaru twardości i mikrotwardości przy zastosowaniu metod Brinella, Vickersa i Rockwella.

Metoda Brinella.

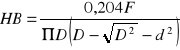

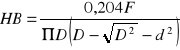

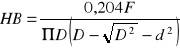

polega na wgniataniu w badany materiał pod obciążeniem F, podanym w niutonach, kulki hartowanej lub z węglików spiekanych o średnicy D=10; 5; 2,5; 2; 1 mm. Twardość jest proporcjonalna do stosunku obciążenia F do powierzchni czaszy kulistej trwałego odcisku S i obliczana na podstawie pomiaru średnicy trwałego odcisku d, dokonywanego po odciążeniu. Obciążenie F wyrażone w milionach jest dobierane na podstawie zależności:

F = 9,807 K D2

Współczynnik K może przybierać wartości K=30; 10; 5; 2,5 lub l i jest dobierany dla danego materiału tak, aby średnica odcisku była zawarta w zakresie d=(0,25÷0,6)D. Twardość wg. metody Brinella w jednostkach niemianowanych HB wyznacza się ze wzoru:

gdzie:

F - siła w N;

D - średnica kulki;

d - średnica odcisku.

Metoda Vickersa.

polega na wciśnięciu w metal diamentowego ostrosłupa o podstawie kwadratu i kącie między przeciwległymi ścianami równym 136°, przy obciążeniu równym 1,961; 2,942; 4,903; 9,807; 19,61; 24,52; 29,42; 49,03; 98,07; 196,1; 294,2; 490,3 lub 980, 7 N. Twardość Vickersa jest proporcjonalna do stosunku obciążenia F powierzchni bocznej trwałego odcisku S. Twardość oznaczaną odpowiednio HV0,2; HV0,3; HV0,5; HV1; HV2; HV2,5; HV3; HV5; HV10; HV20; HV30; HV50 i HV100 oblicza się z następującego wzoru:

![]()

gdzie:

d- średnia arytmetyczna przekątnych odcisku;

F - siła w N.

Metoda Rockwella.

polega na dwustopniowym wciskaniu w badany materiał stożka diamentowego o kącie wierzchołkowym 120° przy skalach A, C, D i N, kulki stalowej o średnicy 1,588 mm przy skalach B, F, G i T lub kulki stalowej o średnicy 3,175 mm przy skalach E, H i K. Wciskanie wgłębnika w próbkę odbywa się dwustopniowo, tzn. obciążenie wstępne Fo powoduje dociśnięcie wgłębnika do próbki. Następnie po ustawieniu wskazówki czujnika zegarowego w położeniu początkowym przykłada się przez 2=8 s obciążenie główne F. Twardość Rockwella jest różnica stałej głębokości K odpowiadającej obciążeniu wstępnemu Fo wgłębnika oraz trwałego przyrostu głębokości odcisku h spowodowanego przez obciążenie główne F, i mierzonego po odciążeniu w jednostkach równych 0,002 mm przy skalach A, B, C, D, E, F, G, H i K oraz w jednostkach równych 0,001 mm przy skalach N i T:

![]()

![]()

gdzie:

K - stała umowna wyrażona w jednostkach podziałki (dla stożka K=100, dla kulki K=130),

h - głębokość odcisku w mm.

Mikrotwardość - twardość, której pomiary są dokonywane przy bardzo małych obciążeniach mniejszych niż 2 N.

Zadania:

1. Zapoznać się z budową i działaniem twardościomierzy Brinella, Vickersa. RockweIIa.

2. Sprawdzić dokładność wskazania twardościomierzy przy pomocy wzorców twardości

3. Wykonać pomiary twardości.

Na ćwiczeniu przeprowadzony był pomiar twardości metodą Rockwella. Penetratorem była kulka stalowa o średnicy ![]()

. Mierzyliśmy twardość próbki aluminiowej. Otrzymaliśmy następujące wyniki: 80HR; 79HR; 79,5HR; 81,3HR; 80,5HR.

4. Wykonano pomiar twardości na twardościomierzu. Odczytano F i d [tabela l].

Obliczyć twardość metodą Brinella.

Rodzaj |

Obciążenie |

Średnica kulki |

Średnica odcisku |

Twardość |

materiału |

F[N] |

D[mm] |

d[mm] |

HB |

Cyna |

40 |

2 |

0.8 |

7.782 |

Miedź |

1226 |

5 |

2.1 |

34.453 |

Stop Ni |

2452 |

5 |

1.4 |

159.302 |

Żeliwo |

7335 |

5 |

2.5 |

142.278 |

Stop łożyskowy |

14710 |

10 |

3.1 |

193.994 |

5. Omówić zalety i wady poszczególnych metod pomiaru twardości oraz zasady ich doboru dla różnych materiałów

6. Omówić mikrotwardość.

3