SPAWANIE ELEKTRONOWE

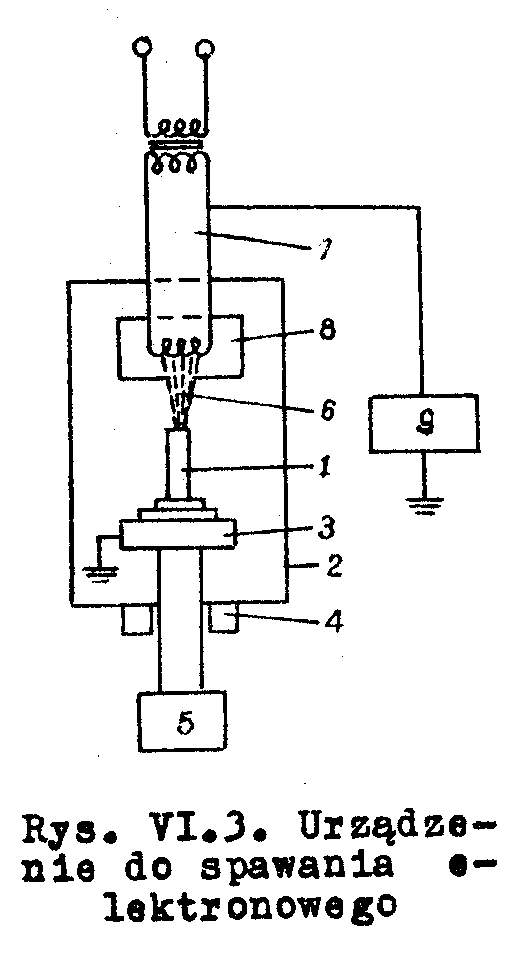

Urządzenia do spawania elektronowego składa się z trzech głównych części :działa wytwarzającego wiązkę elektronów ,komory próżniowej i pompy próżniowej . Źródłem elektronów jest żarzone włókno wolframowe wmontowane w elektrodę mająca kształt kubka która nadaje kierunek przepływowi elektronów .Anoda ma kształt tarczy z otworem w środku .Wiązka jest zwykle rozbieżna co spowodowałoby rozrzut elektronów na stosunkowo dużej powierzchni i nie dałoby się skupić energii potrzebnej do wytworzenia oczka. Dlatego działko zawiera cewki i sterując prądem można wiązkę zogniskować dokładnie na złączu .Komora próżniowa musi być duża aby pomieściła spawany przedmiot i działo musi mieć budowę chroniącą personel przed promieniowaniem . W większości przypadków jest konieczne mechaniczne przesuwanie działa względem przedmiotu. Wielu różnych przypadkach są wykorzystywane szczególne właściwości elektronowego spawania z oczkiem: głębokie przetopienie umożliwia wykonanie spoiny czołowej przy jednym przejściu ,całkowicie jednolity skurcz wokół osi obojętnej blachy i wąski strefy wpływu ciepła powodują małe odkształcenia następuje usuwanie gazów ze spoiwa na skutek istnienia próżni .Spawanie elektryczne ma liczne zastosowania w przemyśle elektronicznym .

SPAWANIE LASEROWE

Spawanie laserowe jest podobne do elektronowego . Padanie wiązki na powierzchnię przedmiotu wyzwala ciepło powodujące powstanie jeziorka. Przy niższych mocach jeziorko ma kształt spodka i jest podobne do jeziorka przy spawaniu łukowym .Inaczej niż przy spawaniu elektronowym, próżnia w tym przypadku nie jest potrzebna gdyż wiązka promieni laserowych z łatwością przechodzi przez powietrze .Spoina narażona jest na zanieczyszczenia atmosferyczne .Dlatego ciekły metal musi być chroniony za pomocą osłony gazu obojętnego. Podobnie jak w spawaniu elektronowym główna zaletą metody laserowej jest ograniczenie wpływu ciepła na spawany materiał .Przemysł elektroniczny wykorzystuje te metodę w szerokim zakresie .Są również przykłady wykorzystania jej przy spawaniu części przeznaczonych do instalacji jądrowych liniach produkcyjnych samochodów i urządzeń użytku domowego .Brak komory próżniowej przy spawaniu laserowym umożliwił skrócenie czasu operacji spawania

POZYCJE SPAWANIA ŁUKOWEGO

Najlepiej jeżeli przedmiot można tak ułożyć aby stopiony metal był utrzymywany w jeziorku spawalniczym siłą grawitacji . Takie położenie jest nazywane pozycja padolną .W tej pozycji można dopuścić większe natężenie prądu co przyśpiesza spawanie. Wynika z tego że przedmiot trzeba obracać .W wielu przypadkach nie jest to możliwe i dlatego dużą ilość prac spawalniczych wykonuje się w pozycjach przymuszonych .Oprócz pozycji padolnej można jeszcze wyróżnić trzy główne pozycje przymusowe :naścienna , pionowa i pułapowa .W pozycji naściennej wyróżnia się pozycje zwaną naboczną która występuje zazwyczaj w złączach teowych. We wszystkich tych pozycjach metal ma skłonność do wypływania pod wpływem grawitacji a spawacz musi zastosować odpowiednią technikę aby temu zapobiec. Zmniejsza on w tym celu dopływ ciepła powodując zmniejszenie płynności metalu i objętości jeziorka które powinno krzepnąć zanim metal wypłynie ze złącza .Jednocześnie może on skierować odpowiednio łuk tj. ustawić tak elektrodę aby uzyskać najodpowiedniejsze usytuowanie jeziorka. W pozycjach przymusowych mniejsze jest dopuszczalne natężenie prądu spawania .Jeżeli elementy są tak ułożone że linia złącza biegnie pionowo to można rozpocząć spawanie u dołu i prowadzić łuk w górę .Jest to zwykle technika spawania pachwinowego w tej pozycji nazywana spawaniem od dołu do góry. Można też stosować technikę spawania z góry na dół .Spawanie rozpoczyna się u wierzchołka złącza a elektroda jest nachylona w górę w kierunku stapianego metalu. Ważna jest tutaj prędkość spawania gdyż ciekły metal nie powinien spływać w dół wyprzedzając łuk .Jeżeli to nastąpi wówczas metal rodzimy może się nie stopić .Jeziorko musi być względnie małe a zakres ruchu zakosowego -niewielki .Rodzaje spoin: czołowa, pachwinowa, krawędziowa, otworowa, grzbietowa, trójścienna narożna

ZŁĄCZA SPAWANE

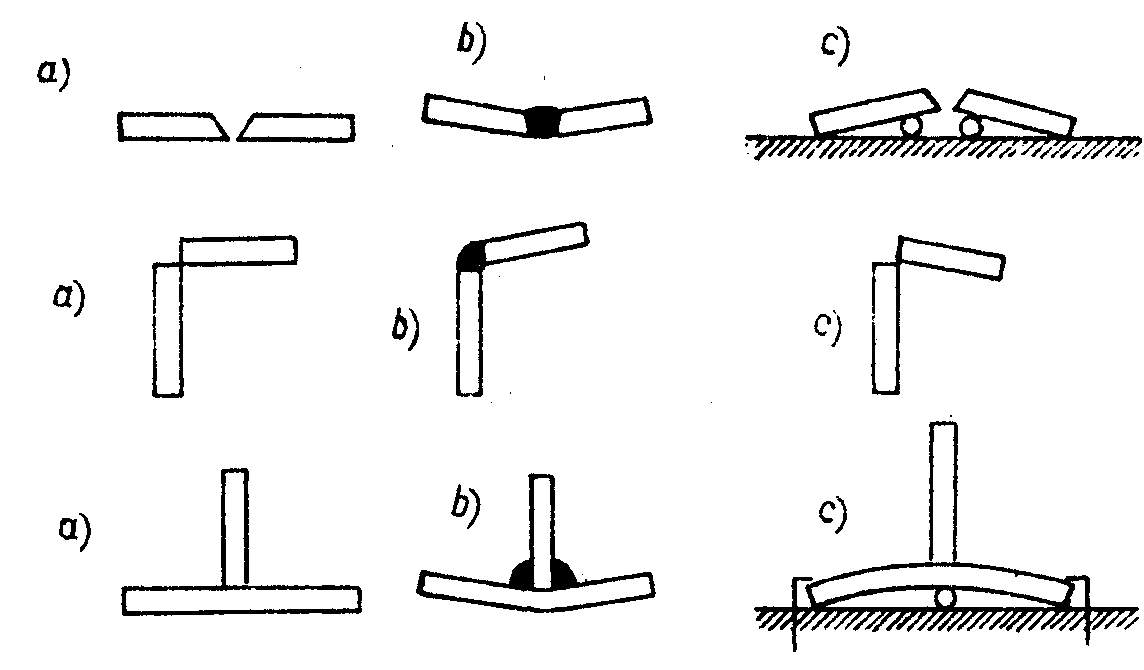

Złącza spawane w większości są wykonywane przez stopienie metalu po obu stronach linii złącza .Stopiony metal tworzy jeziorko spawalnicze które po zakrzepnięciu staje się metalowym połączeniem obu części złącza. Występują cztery podstawowe typy złącz: doczołowe ,teowe ,narożne i zakładkowe

Złącza doczołowe tym się charakteryzują że łączone elementy stykają się z sobą czołami a obciążenie jest przenoszone wzdłuż jednej wspólnej osi . Złącze to jest szczególnie ważne w procesach wytwarzania stosowane do łączenia odcinków rur blach w kadłubie okrętów i pasów belek mostowych .

Złącza teowe jest przypuszczalnie najczęściej stosowanym rodzajem połączenia w procesach wytwarzania. Typowymi przykładami połączenia środnika belki z pasem ,usztywnienia z płytą ucha do podnoszenia z korpusem. Złącze może być wykonywane dwojako :jako złącze ze spoinami pachwinowymi bez przetopienia całej grubości przyspawanej części lub z pełnym przetopieniem i połączeniem całego przekroju tj. wykonanie złącza teowego ze spoiną czołową

Złącze narożne może także być wykonane ze spoina czołowa lub pachwinową zależnie od zastosowania. Złącza narożne zwykle kojarzymy z budową skrzynkową ale występuje też w postaci połączenia kołnierza z rurą co stanowi bardzo ważny przykład tego typu złącza zarówno z punktu widzenia konstrukcyjnego jak i wykonawczego .

Złącza zakładkowe może być wykonywane w złączach doczołowych ,teowych lub narożnych .Połączenie w złączu zakładkowym stanowi zwykle niewielką część powierzchni zakładki . Składa się bowiem z określonej liczby punktów lub ma postać wąskiego paska biegnącego wzdłuż łącza. Złącza zakładkowe są stosowane przede wszystkim w wyrobach z blachy cienkiej. Występują w powszechnie stosowanych wyrobach takich jak samochody pralki lodówki .

Ważną cechą wszystkich omówionych złącz jest istnienie połączenia przenoszącego obciążenia. Oznacza to że między obiema częściami złącza musi istnieć jednorodne połączenia metalowe w postaci mostu zdolnego do przeniesienia naprężeń występujących w czasie użytkowania

SPAWANIEŁUKOWE ELEKTRODĄ NIETOPLIWĄ

Spawanie metoda TIG (w osłonie gazu obojętnego ) Znane pod inną nazwą - spawanie elektrodą nietopliwą w osłonie gazowej .Sposób pracy- ręczny , źródło ciepła to łuk elektryczny .Osłona jeziorka -gaz obojętny.

Zasada działania - łuk jarzy się między końcem elektrody wolframowej a metalem rodzimym złącza .Elektroda się nie stapia a spawacz utrzymuje stałą długość łuku. Wartość natężenia prądu jest nastawiana na źródle prądu .Spoiwo jest zwykle dostępne w postaci drutu o długości 1m. Doprowadza się je w miarę potrzeby do przedniego brzegu jeziorka .Jeziorko jest osłaniane poprzez gaz obojętny wypierający powietrze z obszaru łuku. Jako gaz ochronny stosowany jest najczęściej argon.

Typowe zastosowania- wysokiej jakości spoiny w takich metalach jak aluminium ,stale nierdzewne, stopy nimonik, konstrukcje blaszane w lotnictwie i silnikach lotniczych.

SPAWANIE ŁUKOWE ELEKTRODA TOPLIWĄ

Spawanie w osłonie gazu obojętnego (MIG) Znane pod inną nazwą -spawanie w osłonie gazu aktywnego .Sposób pracy ręczny, a źródło ciepła to łuk elektryczny .Osłona jeziorka to gaz nie reagujący z metalem spawanym.

Zasada działania - łuk jarzy się między końcem elektrody a metalem rodzimym w linii złącza. Elektroda jest przesuwana ze stałą prędkością za pomocą silnika o nastawialnej prędkości obrotowej. Prąd zależy od prędkości podawania elektrody . Długość łuku jest utrzymywana przez źródło prądu , a spawacz powinien prowadzić wylot prowadnika elektrody na stałej wysokości nad jeziorkiem. Przestrzeń łukowa i spawany metal są osłaniane gazem dobranym odpowiednio do rodzaju spawanego materiału. Gazami powszechnie używanymi są : argon, argon z dodatkiem 5% tlenu lub 20% dwutlenku węgla albo czysty dwutlenek węgla.

Typowe zastosowania- wyroby o średniej grubości łączonych elementów ,takie jak urządzenia do prac ziemnych , belki skrzynkowe i kształtownikowe , blachy nadwozi samochodowych.

ZAPOBIEGANIE ODKSZTAŁCENIĄ I NAPRĘŻENIĄ

Rozwiązywanie problemów odkształceń powstających podczas spawania i wyznaczanie dopuszczalnych skurczy w wytwarzanych konstrukcjach jest tak ważne w procesie produkcji ze łatwo przeoczyć to , iż pochodzą one z odkształceń plastycznych spowodowanych naprężeniami powstającymi w wyniku kurczenia się złącza. Jeżeli naprężenia przekraczają granicę plastyczności metalu w występujących temp to powodują wytwarzanie trwałych odkształceń przez co wartość ich zmniejsza się do granicy plastyczności , nie wywołujących ich dalszych odkształceń .Są różne metody służące do obniżania poziomu naprężeń własnych w złączach spawanych. Można stosować obróbkę cieplną, przeciążenia lub obróbkę wibracyjna, ale najczęściej jest stosowana metoda oparta na cyklu nagrzewania i stygnięcia tj. wyżarzania odprężające . W metodzie tej wykorzystano zjawisko zmniejszania się naprężeń w metalu w miarę wzrostu jego temp. .Jeżeli obróbka cieplna ma skutecznie obniżyć poziom naprężeń własnych to ważne jest aby nie występowały różnice między wydłużeniem a skurczeniem, w przeciwnym wypadku powstają nowe naprężenia własne .Na ogół nie zaleca się miejscowego nagrzewania w celu usuwania naprężeń, zwłaszcza w blachach płaskich , gdyż zwykle prowadzi to do powstania dalszych naprężeń

ZJAWISKA FIZYCZNE ZACHODZĄCE PRZY SPAWANIU.

Podczas spawania metal wydłuża się przy nagrzewaniu i kurczy się przy studzeniu. Przy ogrzewaniu miejscowym płaskownika wydłużenie metalu będzie odbywało swobodnie tylko na zewnątrz pręta, natomiast odkształcenie wzdłuż i w poprzek będzie hamowane przez „sztywną ramkę” którą tworzy zimny metal. Wydłużenie pręta powoduje jego wygięcie. Odkształcenia przedmiotu są dowodem częściowego wyzwolenia naprężeń. Najważniejsze naprężenia występują wówczas gdy skurcz metalu jest w znacznej części hamowany wskutek dużej grubości (sztywności przedmiotu spawanego).

ZAPOBIEGANIE ODKSZTAŁCENIOM I NAPRĘŻENIOM.

Podgrzewanie przed spawaniem zmniejsza różnicę temp między konstrukcją a spoiną, a także zmniejsza stygnięcia metalu po spawaniu (czynności te mają zasadniczy wpływ na powstawanie naprężeń) . przy spawaniu konstrukcji ze stali niskowęglowych nie stosuje się żadnego podgrzewania ze względów oszczędnościowych. Natomiast spawanie stali węglowych skłonnych do pod hartowywania się daje dobre wyniki przy podgrzewaniu do temp ok. 200C.

Wyżarzanie odprężające po spawaniu jest najskuteczniejszym sposobem usuwania naprężeń. Zaznaczyć należy że wyżarzanie usuwa nie tylko naprężenia powstałe w wyniku spawania , ale i po przednio w procesie walcowania.

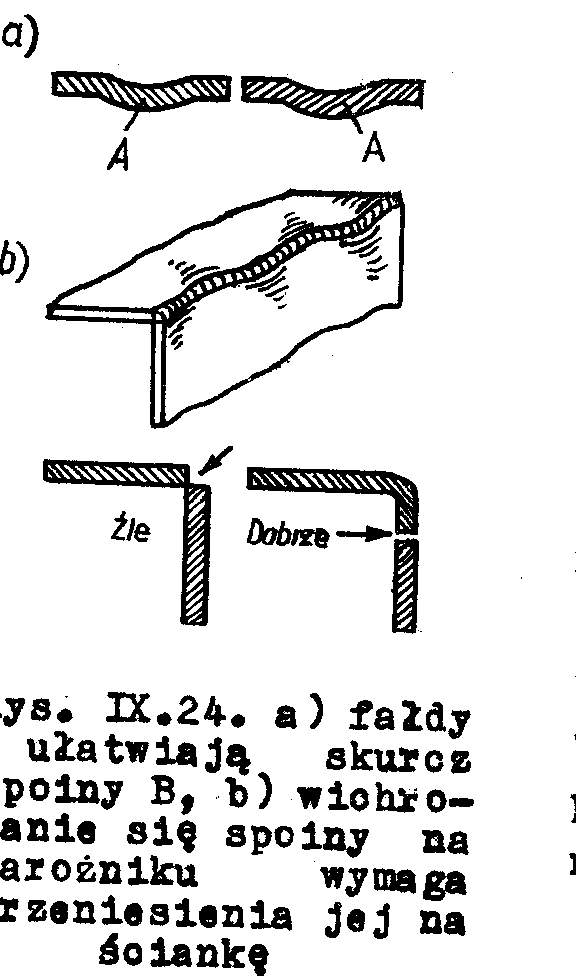

Odkształcenia wstępne nadane elementowi przed spawaniem powinny mieć kierunek odwrotny do spodziewanych odkształceń po spawaniu. Wielkość nadanego odkształcenia powinna być tak dobrana aby po spawaniu odkształcenia spawalnicze zlikwidowały odkształcenie nadane wstępnie a element uzyskał pożądany kształt.

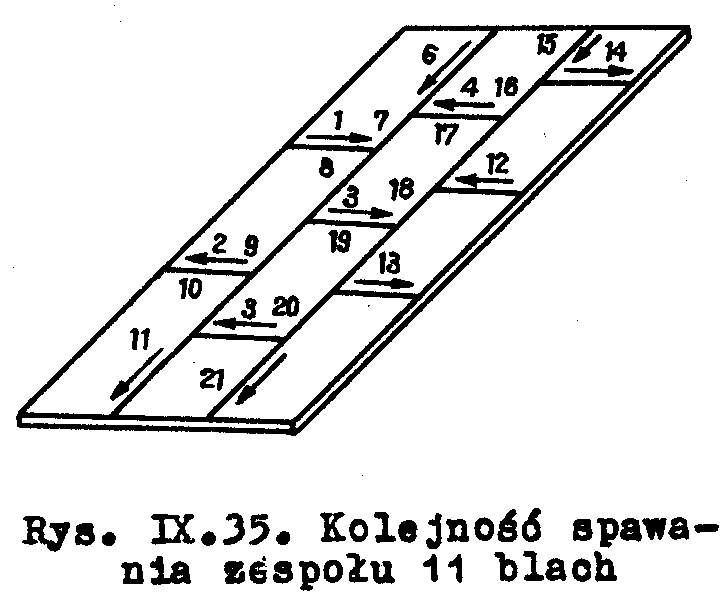

Ograniczenie swobody przesuwania się poszczególnych elementów w konstrukcji podczas spawania uzyskuje się w wyniku odpowiednich przyrządów służących do sztywnego mocowania elementów podczas spawania i studzenia. Sposób ten stosowany tylko wtedy g konstrukcji dzieli się na oddzielne odcinki które rozkłada się i spawa w takiej kolejności żeby odkształcenie każdego następnego odcinka było w przybliżeniu równe wielkości odkształcenia poprzedniego a kierunek był przeciwny. Wadą tej metody jest to że można ją stosować tylko w przypadku spin symetrycznych.

Odprowadzania ciepła z pasa spawania przez ułożenie wzdłuż spoiny grubych stalowych nakładek.

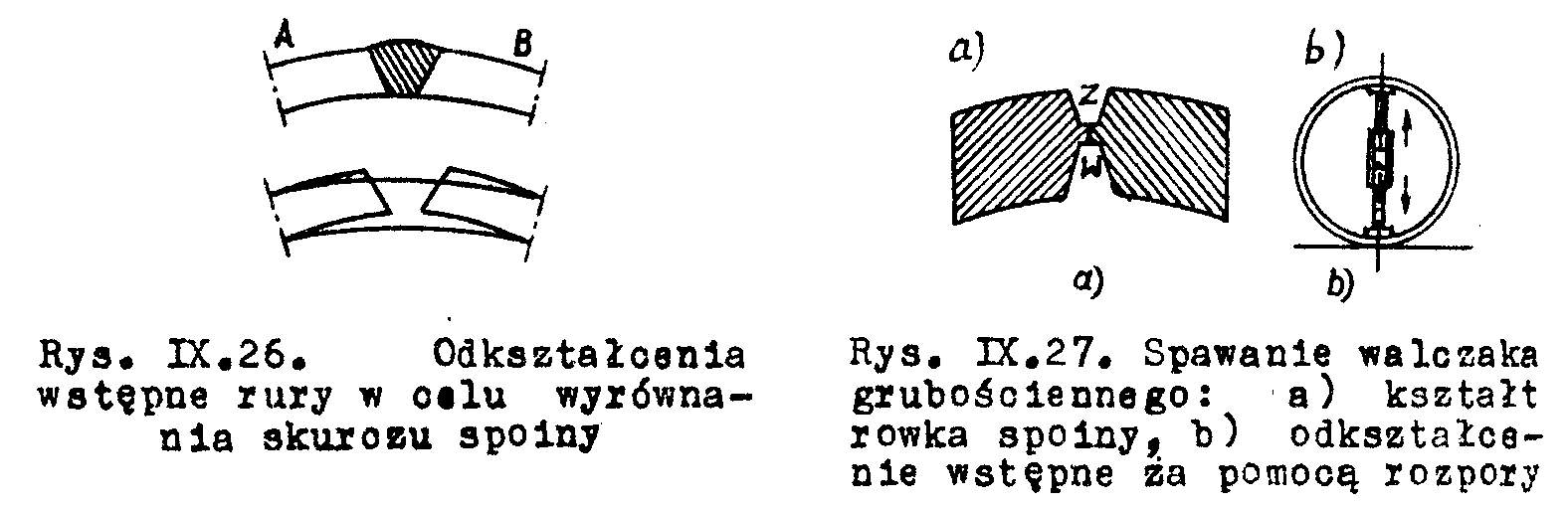

Przy spawaniu rur następuje wskutek skurczu spłaszczenie. Aby po spawaniu otrzymać rurę okrągłą należy przewidzieć naddatek na skurcz i nadać rurze przed spawaniem odpowiedni owalny kształt.

Przy spawaniu blach niewielkiej grubości następuje nachodzenie na siebie krawędzi, aby tego uniknąć blachy ustawia się pod pewnym kątem do siebie i w miarę spawania odstęp między nimi maleje.

dy nie można stosować innych bardziej skutecznych metod zapobiegania odkształceniom a to dlatego że nie zapewnia on całkowitego usunięcia odkształceń spawalniczych. Skuteczną metodą zapobiegania odkształceniom konstrukcji jest tzw. Metoda wyrównywania odkształceń. Metoda ta polega że spoiny w danej

Wyszukiwarka

Podobne podstrony:

Scharakteryzuj wykonanie prac spawania elektrycznego i gazowego

instrukcja spawanie elektryczne

Spawanie elektryczne, Technologie bezwiórowe

Zestaw do nauki spawania elektryczne

spawanie elektrodami otulonymi

3 Spawanie elektryczne łukowe MMA (111)

Spawanie elektryczne łukiem krytym i elektrodą otuloną

Spawanie elektryczne i spawanie gazowe, Spawalnictwo

Kopia spawanie elektr

Kopia Spawanie elektryczne

ćw. 3 - spawanie elektrodą otuloną, studia, studia Politechnika Poznańska - BMiZ - Mechatronika, 2 s

Spawanie elektryczne, rÓczne elektrodŽ otulonŽ, Politechnika

istan Spawanie elektryczne i gazowe, BHP, Instrukcje-Stanowiskowe

Instrukcja bhp - spawania elektr 1

Spawanie elektrodą otuloną II, ZiIP, II Rok ZIP, Obróbka cieplna i spawalnictwo, obróbka cieplna, O

Spawanie elektrodą otuloną

Spawanie elektryczne, łukowe ręczne elektrodą otuloną

więcej podobnych podstron