Klasyfikacja stopów odlewniczych i ich zastosowanie- żeliwo (korpusy, stojaki, wrzeciona obrabiarek, wałki rozrządu) - staliwo - węglowe, stopowe (koła bose, podstawy maszyn, koła bose, części maszyn górniczych i taboru kolejowego)- stopy miedzi - brązy, mosiądze (obudowy, łożyska ślizgowe, części trące w budowie silnika) - stopy aluminium (elektryka, elektrotechnika)

- stopy: manganu, cynku, tytanu Formy nietrwałe: odlewanie do form skorupowych, odlewanie metodą wosku traconego, odlewanie w formach pisakowych, odlewanie metodą Show'a Formy trwałe: odlewanie do form wirujących (odśrodkowe właściwe, półśrodkowe, pod ciśnieniem odśrodkowym), kokilowe grawitacyjne, pod niskim i wysokim ciśnieniem.

Materiały na formy piaskowe: wykonuje się je z masy formierskiej, która składa się z: - piaski formierskie- niektóre z sypkich i luźnych skał osadowych, składające się głównie z ziaren kwarcu o nieregularnych kształtach. W piaskach tych może występować naturalne lepiszcze - gliny formierskie - zawierają powyżej 50% lepiszcza - spoiwa - np. oleje roślinne, kalafonia, dektryna, melasa, szkło wodne itp.- dodatki - do poprawienia np. gładkości

Materiały na rdzenie: rdzenie wykonuje się z masy rdzeniowej, która wykazuję większą wytrzymałość i ogniotrwałość niż masa formierska. W jej skład wchodzą:- piaski kwarcowe- glin- materiały wiążące Materiały na kokile:- żeliwo szare perlityczne - od odlewów z metali nieżelaznych i małych odlewów cienkościennych z żeliwa - żeliwo szare stopowe niskokrzemowe - do odlewania wszystkich stopów metali nieżelaznych i żelaza - żeliwo sferioidalne - głównie średnie odlewy żeliwne i staliwne - staliwo węglowe - do odlewania dużych odlewów staliwnych i żeliwnych - staliwo niskostopowe - średnie i duże odlewy ze stopów aluminium i żelaza Metody wytwarzania kokilii:

- obróbka wiórowa - obróbka uprzednio odlanych elementów o kształtach zbliżonych do wymaganych (odlewanie metodą Show'a) - obróbka bezwiórowa (spawanie, tłoczenie, napawanie, metalizowanie) Odlewanie kokilowe grawitacyjne - polega na wykonywaniu odlewów poprzez zalanie ciekłym metalem form metalowych zwanych kokilami. Kokile są formami wielokrotnego użytku. Kokila odtwarza kształt zewnętrzny odlewu. Wewnętrzny zaś stalowe lub wykonane z mas rdzeniowych rdzenie.

Zastosowanie - produkcja seryjna, wielkoseryjna i masowa odlewów średnich i małych, przede wszystkim ze stopów metali nieżelaznych, w mniejszym zakresie żeliwa. Odlewanie kokilowe pod niskim ciśnieniem - forma wypełniana jest pod niskim ciśnieniem lub podciśnieniem zwykle nieprzekraczającym 0,2 MN/m2, najczęściej poniżej 0,1 MN/m2.

Zastosowanie - odlewanie stopów metali nieżelaznych. Odlewanie pod wysokim ciśnieniem - w procesie wykorzystuje się formę trwałą, do której pod wpływem wysokiego ciśnienia wlewa się ciekły metal. Zastosowanie - odlewy o dużej powierzchni i małej grubości ścianki. Odlewanie w formy skorupowe - przeprowadzane jest za pomocą płyt modelowych Etapy: - oczyszczenie płyt modelowych i pokrycie oddzielaczem - podgrzanie płyt do temp. 220 - 300oC

- obrót płyty modelowej o 180o i połączenie płyty ze zbiornikiem z masą skorupową - obrót płyty ze zbiornikiem do pierwotnego stanu i przetrzymanie przez 6 - 25 s - powstaje skorupa - ponowny obrót płyty o 180o - masa opada

- utwardzenie skorupy - zdjęcie skorupy i klejenie połówek form skorupowych

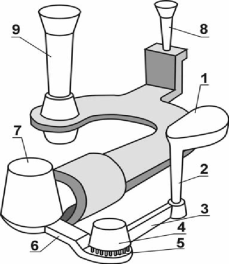

- zalanie formy Odlewanie metodą Show'a - stosowana do produkcji jednostkowej i seryjnej odlewów średnich i dużych o wysokich wymaganiach wymiarowych i gładkości powierzchni. Etapy: - przygotowanie masy formierskiej - wylanie masy na model w skrzynce - wypełnienie pozostałej objętości skrzynki masą wypełniającą - wyjęcie modelu - wypalenie formy w piecu - założenie formy, zalanie ciekłym metalem Metoda wosku traconego - polega na wykonaniu woskowego prototypu zamierzonego przedmiotu. Prototyp okleja się specjalnie spreparowanym gipsem i do środka wlewa się płynny metal, który zastępuje wosk przyjmując pożądany kształt. Po rozbiciu formy przedmiot zazwyczaj poddaje się szlifowaniu. Zbiornik wlewowy - wlewa się do niego ciekły metal z kadzi 2. Wlew główny - kanał łączący zbiornik wlewowy z wlewem rozprowadzającym 3. Wlew rozprowadzający - kanał, który rozprowadza ciekły metal do wlewów doprowadzających hamując szybkość strumienia metalu i zatrzymuje zanieczyszczenia niemetalowe

4. Odżużlacz - część układu wlewowego przeznaczony do zatrzymywania zanieczyszczeń niemetalowych 5. Filtr wlewowy - część układu wlewowego przeznaczony do zatrzymywania zanieczyszczeń niemetalowych

6. Wlew doprowadzający - kanał doprowadzający ciekły metal bezpośrednio do wnęki formy 7. Nadlew boczny zakryty - część układu wlewowego, która zasila odlew ciekłym metalem w czasie krzepnięcia oraz zatrzymuje zanieczyszczenia niemetalowe 8, 9. Przelew - część układu wlewowego, która służy do odprowadzania gazów z formy oraz wskazuje zapełnienie formy ciekłym metalem. Struktura odlewu: - kryształy zamrożone - bezpośrednie miejsce styku metalu z formą - kryształy kolumnowe - wydłużone w kierunku przepływu ciepła i określonej orientacji krystalograficznej - kryształy jednoosiowe - zajmują miejsce centralne odlewu, kryształy równoosiowe o przypadkowej orientacji, których wymiar jest większy od kryształów zamrożonych Zmiany objętości zachodzące podczas ochładzania odlewu w formie nazwane są skurczem. Przy czym zmniejszenie objętości to skurcz dodatni a zwiększenie to skurcz ujemny. Skurcz zasilania - łączna wartość względnej zmiany objętości zachodząca od zakończenia zalewania formy do końca krzepnięcia wyrażona w %. Skurcz odlewniczy - zmiana objętości przy ochładzaniu ciekłego metalu od temperatury zalewania do temperatury początku krzepnięcia, odlew zmniejsza swą objętość właściwą zgodnie z prawem dylatacji temperaturowej. Jama skurczowa - powstaje w wyniku zmniejszenia się objętości metalu podczas krzepnięcia wskutek zmniejszenia się mikroskopowych jego objętości z części ciekłych odlewu do części będących w ostatniej fazie krzepnięcia. Metody zapobiegania: - trasowanie próbnych odlewów - odpowiednie zaprojektowanie układu zasilania ciekłym metalem - stosowanie nadlewów. Stosowanie ochładzalników pozwala na sterownie uzyskiwania wysokich charakterystyk mechanicznych w wysoko-gabarytowych odlewach staliwnych...Naprężenia odlewnicze - powstają w odlewach podczas stygnięcia w formie odlewniczej. Są sumą naprężeń cieplnych, skurczowych i tych wywołanych przemianami fazowymi.

Rodzaje:- skurczowe - powstałe na skutek mechanicznego hamowania skurczu

- cieplne - wywołane cieplnym hamowaniem skurczu - strukturalne - wywołane przemianami fazowymi Metody zapobiegania: - stosowanie form niemetalowych...Obróbka cieplna - zabieg dokonywany na odlewach stopów żelaza z węglem takich jak stal, staliwo, żeliwo w czasie, którego pod wpływem ciepła i innych działań modyfikuje się niektóre właściwośći fizyczne i chemiczne tych odlewów;. - hartowanie - stosowane tylko dla stali - starzenie

- przesycanie- odpuszczanie- ulepszanie- wyżarzanie.

Reverse engineering - proces badania produktu w celu ustalenia jak on dokładnie działa, a także jakim kosztem i metodami został wykonany. Zazwyczaj prowadzony w celu zdobycia informacji niezbędnych do skonstruowania odpowiednika. Innym zastosowaniem jest porównanie lub zapewnienie współdziałania z własnymi produktami.

Wyszukiwarka

Podobne podstrony:

Zanieczyszczenia powstające w przemyśle metalurgii żelaza prezentacja

Eliade Kowale i alchemicy Rytualy i sekrety metalurgow

METALURGIA (polska sztuka pradziejowa), darmowy transfer, na ćwiczenia

trojkat, Metalurgia

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Oprzyrządowanie odlewnicze-Rozdział 2, Polibuda, Odlewnictwo i metalurgia

3 ?danie właściwości technologicznych ciekłego metalu — kopia

metalurgia opracowanie

Metalurgia proszków ~$talurgia proszków

Metalurgia proszków GR2 sciaga

operator maszyn i urzadzen metalurgicznych 812[02] o1 02 n

operator maszyn i urzadzen metalurgicznych 812[02] o1 02 u

2- sprawozdanie metalurgia proszkow

Materiały kolokwium mini, Studia, ZiIP, Semestr I, METALURGIA

hamonogram 3rok st 1st 10 11 letni, Metalurgia i odlewnictwo metali nieżelaznych

MO - sprawozdanie 3, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo

KOKILA, Politechnika Poznańska (ETI), Semestr I i II, Metalurgia I Odlewnictwo, Kokilowe

stale stopowe-referat, Technologia maszyn, 05.Metaloznastwo - Metalurgia

REDOKS, Szkoła (Metalurgia POLŚL), I Rok, Chemia

więcej podobnych podstron