UNIWERSYTET ROLNICZY

IM. HUGONA KOŁŁĄTAJA W KRAKOWIE

WYDZIAŁ INŻYNIERII PRODUKCJI I ENERGETYKI

Izabela Tupik

System techniczny do rozdrabniania ziarna na śrutę

Praca inżynierska napisana

w Katedrze Inżynierii Produkcji i Energetyki

pod kierunkiem

Prof. dr hab. Inż. Zbigniewa Ślipka

KRAKÓW 2009

1. ROZEZNANIE

Wymagania zootechniczne

Przygotowanie pasz treściwych (nasion roślin pastewnych) do skarmiania polega na rozdrabnianiu, mieleniu oraz przygotowywaniu różnych mieszanek. Rozdrabnianie ułatwia zjadanie i trawienie paszy przez zwierzęta. Ułatwia też mieszanie ze sobą różnych gatunków pasz.

Stopień rozdrobnienia ziarna na śrutę określa się podając wielkość (największy dopuszczalny wymiar) cząstek. Dopuszczalna wielkość cząstek zależy od przeznaczenia paszy. Zgodnie z wymaganiami zootechnicznymi wielkość cząstek śruty dla bydła nie powinna przekraczać 3 mm, dla trzody chlewnej i drobiu - 1 mm. Nadmierne rozdrobnienie ujemnie wpływa na zdrowie zwierząt oraz zwiększa zużycie energii, a więc zwiększa także koszty chowu.

Istotnym czynnikiem mającym wpływ na przebieg procesu rozdrabniania jest wilgotność ziarna. Rozróżnia się: ziarno suche - do 14 % zawartości wody, ziarno średnio suche 14 - 15 %, ziarno wilgotne 15 - 17 % i ziarno wilgotne o zawartości wody przekraczającej 17 %. Im bardziej suche jest ziarno, tym łatwiej się rozdrabnia. Natomiast wraz ze wzrostem wilgotności ziarna zwiększa się jednostkowe zużycie energii, przy jednoczesnym obniżeniu stopnia rozdrobnienia. Ziarno mokre nie nadaje się zarówno do rozdrabniania, jak i do przechowywania.

Ziarno przeznaczone do rozdrabniania nie może zawierać zanieczyszczeń w postaci piasku, części metalowych oraz trujących nasion chwastów. Dlatego ziarno pastewne poddaje się czyszczeniu za pomocą separatorów magnetycznych, umożliwiających oddzielenie zanieczyszczeń metalowych, oraz w czyszczalniach sitowych, oddzielających piasek i nasiona chwastów.

Maszyny do rozdrabniania nasion roślin pastewnych to śrutowniki, rozdrabniacze i zgniatacze.

Śrutownik

Z Wikipedii

Śrutownik - maszyna do rozdrabniania zboża napędzana silnikiem elektrycznym ,zwana również rozdrabniaczem pasz. Rozróżnia się śrutowniki:

* żarnowe - dwa kamienie (dolny stały, górny obrotowy) rozdrabniają wpadające między nie zboże. Zwykle obracane były ręcznie.

* kamieniowe - dwa kamienie (lewy i prawy) o regulowanej separacji (jeden stały, drugi obracany w płaszczyźnie pionowej) z podajnikiem ślimakowym poddającym ziarno - rozdrabniają (ścierają) wpadające między nie zboże. Stopień rozdrobnienia ziarna zależy od ustawienia odległości pomiędzy kamieniami. Z reguły obracane maszynowo.

* bijakowe - zespół bijaków (metalowych płyt) obracających się szybko na wale - bijaki uderzając z dużą energią w ziarno powodują jego rozdrobnienie. Stopień rozdrobnienia ziarna zależy od wielkości oczek sita w obudowie śrutownika. Z reguły obracane maszynowo.

Uważa się, że śrutowniki kamieniowe dają lepszą paszę niż bijakowe.

Ważne, aby ziarna zbóż były suche, inaczej bardzo grzeją się podczas ścierania.

Produktem wejściowym są ziarna zbóż, a końcowym jest śruta, która jest doskonałą paszą dla zwierząt hodowlanych.

Śrutowniki stosowane są również w przemyśle piwowarskim.

Istniejące technologie i techniki.

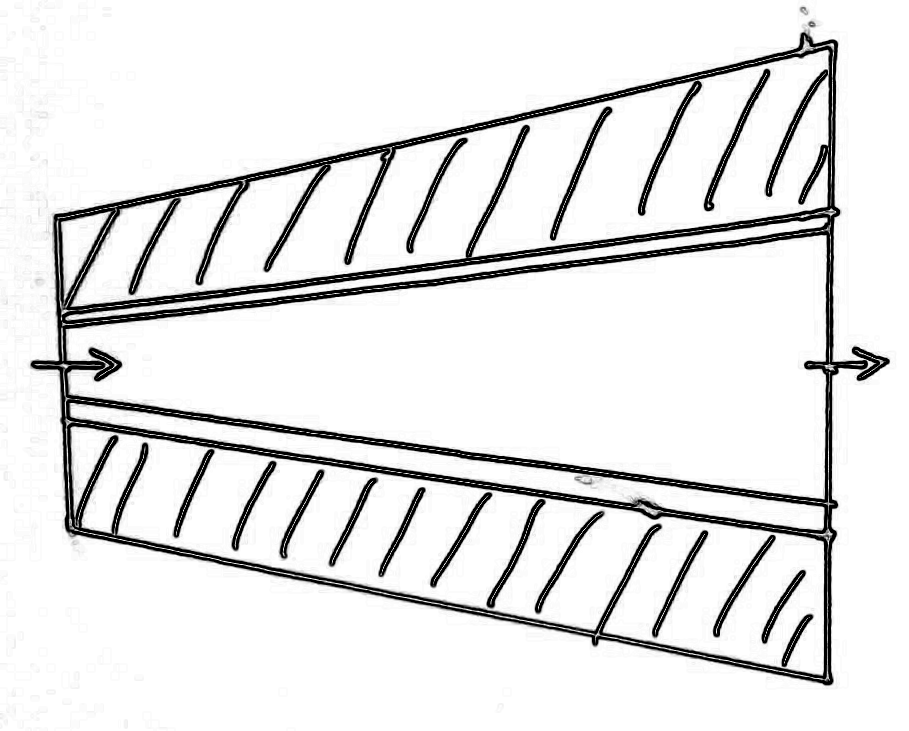

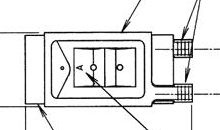

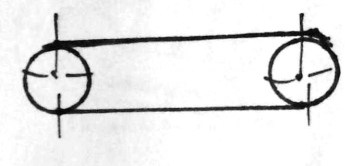

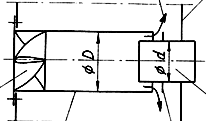

Śrutowniki walcowe

Śrutownik walcowy przeznaczony do płatkowania ziarna podstawowych zbóż. Może pracować jako urządzenie samodzielne lub w linii z mechanicznym podawaniem lub odbiorem materiału obrabianego. Napęd zapewnia bezpoślizgowy bieg walców. Wielkość szczeliny między walcami regulowana jest bezpośrednio i pozostaje niezmieniona w czasie pracy.

Śrutownik jest przeznaczony do płytkowania lub zgniatania ziarna zbóż, kukurydzy, łubinu itp. do preparowania ich do postaci w której przyswajalność przez organizmy zwierząt wzrasta o 20 % w stosunku do ziarna śrutowanego, co powoduje znacznie większe przyrosty wagi zwierząt. Niższa temperatura pracy nie niszczy białka. Podczas pracy nie występuje praktycznie zapylenie.

Idealny do gniecenia owsa dla koni, trzody, ryb; Wydajność do 2 t/h. Masa zgniatacza 280 kg.

Urządzenie składa się z dwóch walców z naciętymi drobnymi rowkami, o średnicy 270 mm, grubość ścianki 20 mm, szerokość walca 300 mm, napędzany jest za pomocą silnika elektrycznego o mocy 7,5 kW.

Grubość ścianki walca 20 mm. Pozwala to na wielokrotne nacinanie rowków na walcach. Przy szerokości walca 30 cm optymalnie zostaje wykorzystana zainstalowana moc silnika. Średnica 270 mm pozwala na gniecenie wszystkich rodzajów zbóż, kukurydzy i grochu.

Śrutownik posiada:

- układ magnesów do wychwytywania części żelaznych

- regulacje ilości (grubości) gniecionego ziarna

- regulację naciągu paska klinowego

- zgarniacze - ziarno nie przykleja się do walca w przypadku gniecenia ziarna wilgotnego

- wyłącznik podnapięciowy - zgniatacz nie uruchomi się w przypadku zaniku fazy

Śrutownik walcowy H-962 "JAWOR" jest przeznaczony do rozdrabniania ziarna zbóż w celu zwiększenia strawności i dokładniejszego wymieszania z innymi paszami oraz z mieszankami treściwymi.

W śrutowniku zastosowano układ dwóch walców, stałego i ruchomego z dociskiem elastycznym.

Elastyczny docisk walca ruchomego zabezpiecza walce przed uszkodzeniem i polepsza warunki pracy śrutownika.

Walce wykonane są ze stali jakościowej ulepszonej cieplnie co znacznie wydłuża żywotność walców.

W koszu zasypowym zastosowano układ magnesów do wychwytywania części metalowych.

DANE TECHNICZNE

ZESTAW PARAMETRÓW |

JEDNOSTKA MIARY |

WARTOŚĆ |

TYP MASZYNY |

|

ŚRUTOWNIK WALCOWY |

ZASILANIE |

V |

380 |

MOC SILNIKA |

kW |

5,5 |

OBROTY SILNIKA |

obr/min |

1415 |

OBROTY WALCA STAŁEGO |

obr/min |

500 |

PRZEŁOŻENIE PRZEKŁADNI ZĘBATEJ |

|

1/2 |

ŚREDNICA WALCÓW |

mm |

156 |

SZEROKOŚĆ ROBOCZA WALCÓW |

mm |

324 |

WYDAJNOŚĆ |

kg/h |

750 |

WYMIARY |

|

|

MASA ŚRUTOWNIKA WALCOWEGO |

kg |

240 |

OBSŁUGA |

OSÓB |

1 |

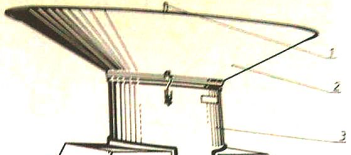

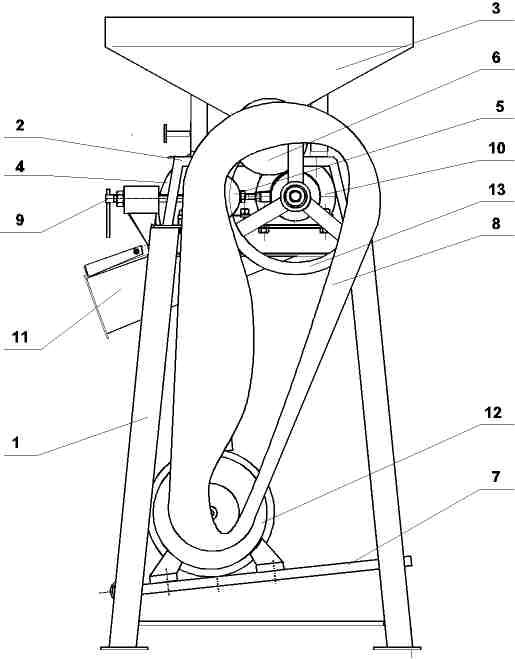

1. Podstawa

2. Obudowa

3. Kosz zasypu

4. Osłona kół zębatych

5. Walec ruchomy

6. Dozownik

7. Mocowanie silnika

8. Osłona kół pasowych

9. Pokrętła blokujące

10. Walec stały

11. Wysyp

12. Silnik

13. Koło pasowe duże

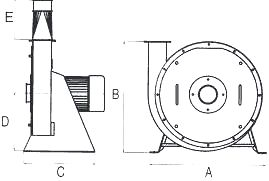

Śrutownik walcowy A - 800

Dane techniczne

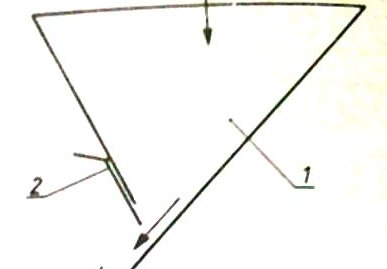

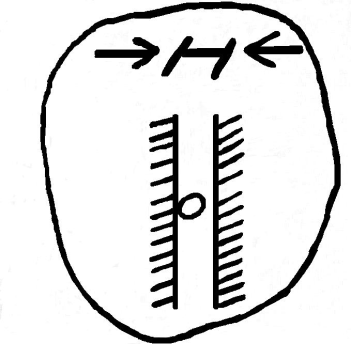

Śrutowniki tarczowe

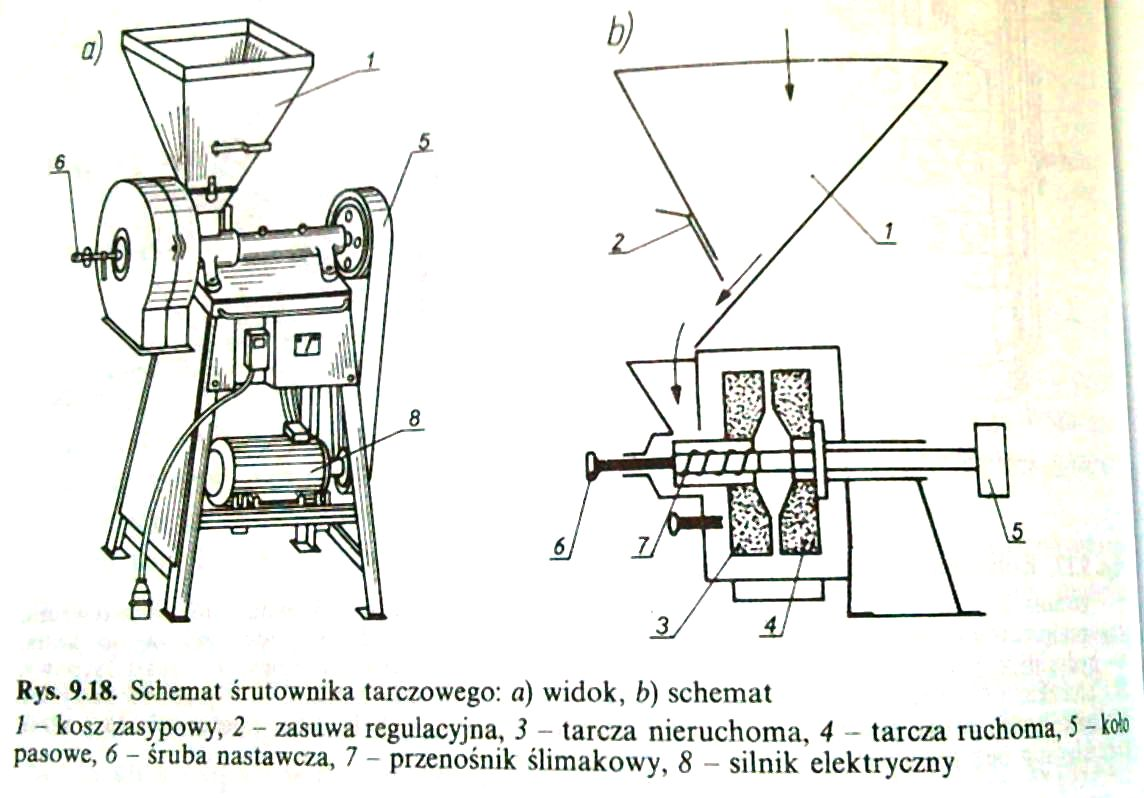

Śrutownik tarczowy H123 ma dwie tarcze, ruchomą 4 i nieruchomą 3, wykonane z żeliwa lub z drobno zmielonych twardych minerałów, jak krzemień, kwarc, korund i inne, spojonych odpowiednim lepiszczem. Na powierzchniach roboczych tarcze (nazywane również kamieniami) mają rowki o przekroju trójkątnym. Głębokość rowka jest zmienna na jego długości. Dzięki rowkom oraz chropowatej powierzchni tarcz następuje rozdrabnianie śruty. W rowkach następuje ponadto chłodzenie rozdrabianego materiału przepływającym przez nie powietrzem oraz transportowanie śruty w kierunku od środka ku obwodowi tarczy. Tarcze żeliwne są obustronnie rowkowane. Dzięki temu po starciu jednej powierzchni można można je obrócić w drugą stronę. Dobrze przewodząc ciepło tarcze żeliwne szybko odprowadzają na zewnątrz ciepło powstające podczas rozdrabiania ziarna. Tak więc w śrutownikach z tarczami żeliwnymi śruta mniej się nagrzewa niż w śrutownikach z tarczami kamiennymi.

U dołu kosza zasypowego 1 znajduje się zasuwa 2, umożliwiająca regulowanie ilości ziarna dopływającego do zespołu roboczego śrutownika. Ziarno trafia do przenośnika ślimakowego 7, który podaje je między tarcze. Grubość otrzymywanej śruty zależy od odległości między tarczami. Odległość tę ustawia się zmieniając - za pomocą śruby nastawnej - położenie tarczy ruchomej względem tarczy nieruchomej. Śrutownik jest napędzany silnikiem elektrycznym za pośrednictwem przekładni pasowej. Wydajność śrutownika wynosi 300 - 500 kg/h.

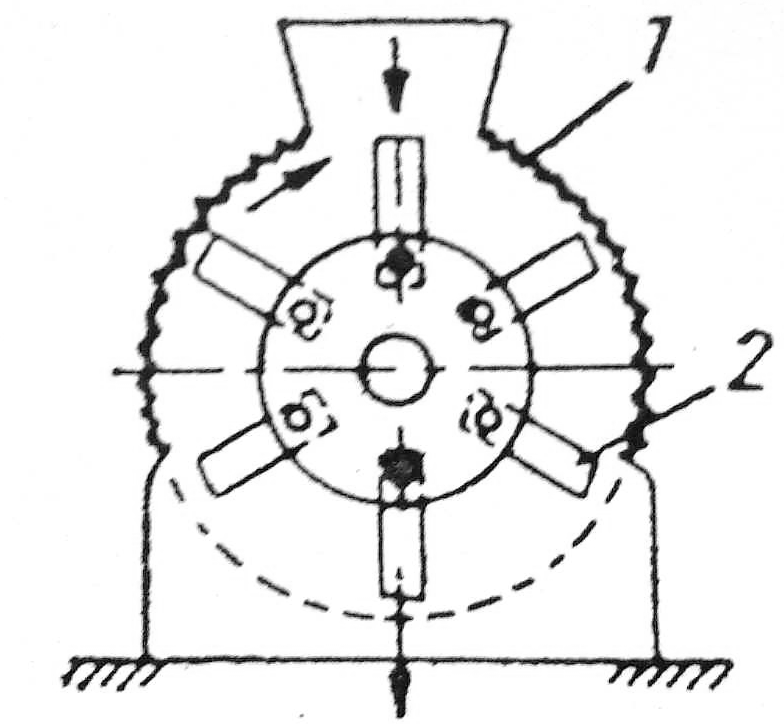

Śrutowniki (rozdrabniacze) bijakowe

Śrutownik bijakowy ssąco-tłoczący RIVAKKA, to niezawodne i trwałe urządzenie do produkcji paszy, powstałe w wyniku wieloletniego procesu rozwojowego. Młynek rozdrabnia ziarno zbóż na równomiernej grubości śrutę. Wielkość oczek sita określa frakcję gotowego produktu.

Rozwiązania techniczne zastosowane przy produkcji śrutownika sprawiają że jest to urządzenie nowoczesne i trwałe:

hartowane bijaki,

sita o wielkości otworów 2-10 mm wykonane z dobrej gatunkowo stali

wymienny pancerz ochronny obudowy, pozwalający na długotrwałą, bezproblemową eksploatację,

wirnik dmuchawy 2, 4 i 8 łopatkowy w zależności od potrzeby siły wydmuchu,

możliwość ssania ziarna z jednego lub dwóch źródeł,

separator kamieni z wbudowanym magnesem,ssawka z regulacją ciągu.

Charakterystyka techniczna

Silnik |

7,5 kW |

11 kW |

11 kW trs |

15 kW |

Moc ssania |

2x20 m |

2x20 m |

2x20 m |

2x20 m |

Moc dmuchania max |

80 m |

100 m |

100 m |

100 m |

Wydajność - kg/godz. |

400 - 1400 |

500 - 1400 |

500 - 1800 |

600 - 2000 |

Długość |

70 cm |

70 cm |

70 cm |

70 cm |

Szerokość |

70 cm |

70 cm |

80 cm |

80 cm |

Wysokość |

110 cm |

110 cm |

110 cm |

110 cm |

Charakterystyka techniczna RBST-11

Parametr |

RBST-11 |

Wydajność |

800-1000 kg/h |

Moc silnika |

11 KW |

Obroty silnika |

2900 obr/min |

Średnica rur |

100 mm |

Ilość bijaków |

16 szt |

Ciężar własny |

160 kg |

Śrutownik BRITON

Młyny bijakowe (śrutowniki) BRITON dostępne są w szerokiej gamie modeli : LB7, B7, B12, B14 i B21. z silnikami o mocy od 15 kW do 90 kW. Przeznaczone są do rozdrabniania pasz i ziaren zbóż ale też mają bardziej ogólne zastosowanie do rozdrabniania szeregu innych materiałów, jak np. wióry drzewne, miazga kokosowa, ziarno palmowe itp.

Wszechstronność zastosowań śrutowników BRITON wynika z wielopozycyjnego mocowania bijaków w stosunku do ekranu sita, które z kolei ma szeroki zakres wielkości perforacji od 0.8 do 12 mm.

Wydajność: od 1,5 - 8 ton/godz.

Rozdrabniacze uniwersalne

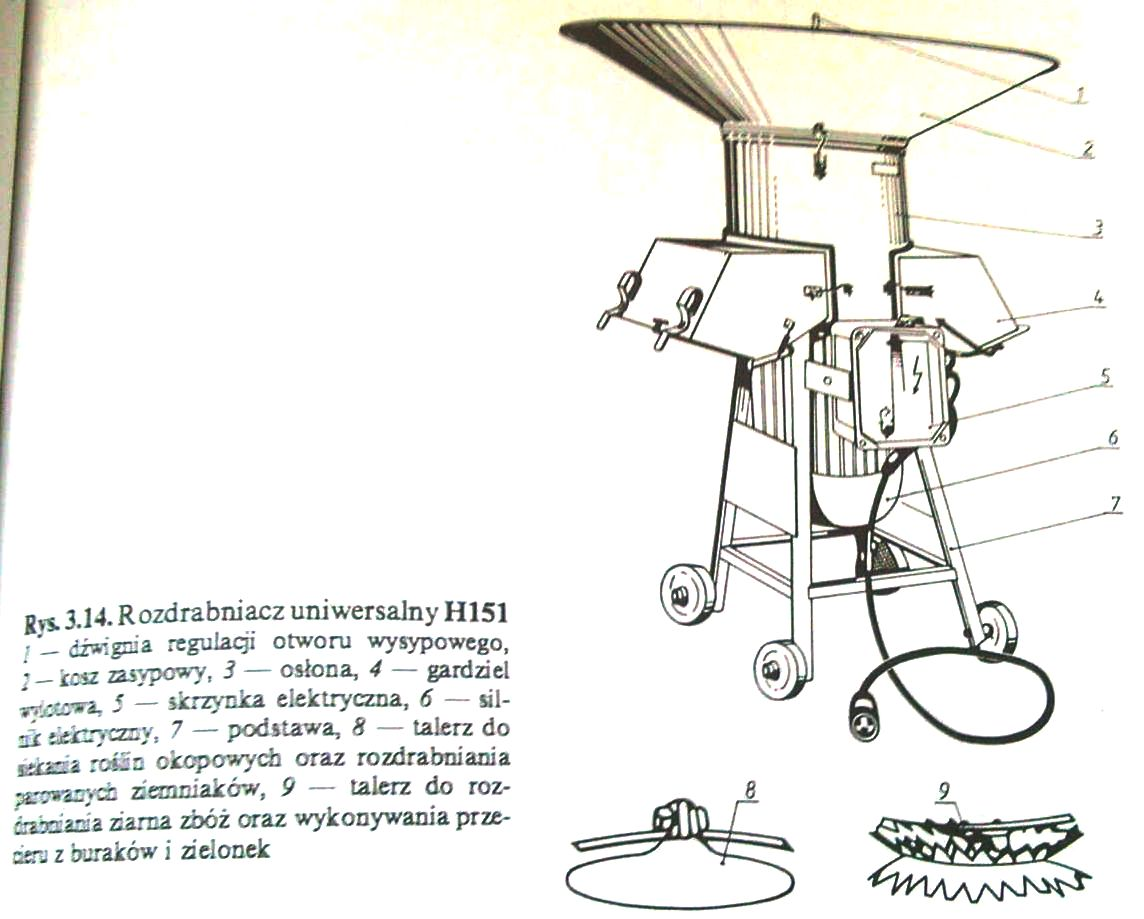

Rozdrabniacz uniwersalny H151 służy do: śrutowania ziarna zbóż, w tym również kukurydzy, rozdrabiania makuchów i siana, wykonywania przecieru z zielonek i buraków oraz siekania okopowych. W skład rozdrabiacza wchodzą: podstawa 7, osłona walcowa 3, do której są przymocowane dwie gardziele wylotowe 4 i kosz zasypowy 2, zespół roboczy umieszczony w osłonie 3 i silnik elektryczny 6. Zespołem roboczym rozdrabiacza jest szybko obracający się talerz, którego ostrza rozdrabiają materiał. W dolnej części osłony znajdują się dwie gardziele wylotowe z wymiennymi sitami. Proces rozdrabiania materiału trwa do chwili osiągnięcia cząstek o wymiarach, które umożliwiają im przesypywanie się przez otwory w sitach umieszczonych w gardzielach wylotowych.

2. WYMAGANIA

ZAŁOŻENIA

Zasilanie - 380 V

Moc silnika - do 12 kW

Obroty silnika - 1415 obr/min

Obroty elementu roboczego powyżej - 500 obr/min

Wydajność - 150 kg/h

Minimalna masa ziarna w koszu zasypowym - 80 kg

Masa - do 250 kg

Obsługa - 1 osoba

Przeznaczenie: do śrutowania:

- ziarna zbóż, w tym również kukurydzy,

Spełnienie wymagań Doktryny Maszynowej w zakresie bezpieczeństwa

KRYTERIA

Kryteria konstrukcyjne (ogólne cechy konstrukcji) 39

- wysoka niezawodność 7

- wysoka trwałość 10

- łatwość przygotowania maszyny do pracy 9

- łatwość regulacji 6

- prostota konstrukcji 7

Kryteria technologiczne 22

- dokładność pracy (równomierność śrutowania, niepylenie) 14

- wysoka wydajność 8

Kryteria ekonomiczne 21

- niski koszt eksploatacji 9

- niskie zużycie energii 6

- wysoka sprawność 7

Kryteria ergonomiczne 18

- komfort pracy 8

- niski poziom hałasu 5

- niski poziom drgań 5

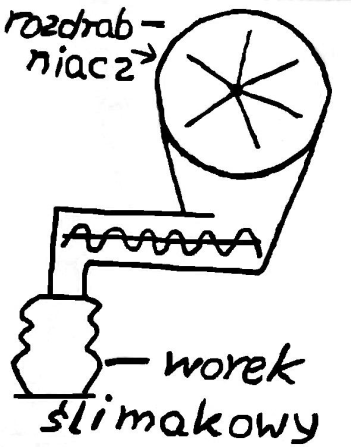

3. OKREŚLENIE STRUKTURY FUNKCJONALNEJ

System

zboże śruta

techniczny

F1 - dozowanie ziarna

F2 - transport do rozdrabniacza

F3 - rozdrabnianie ziarna

F4 - regulacja rozdrabniania

F5 - zabezpieczenie przed przeciążeniem

F6 - transport rozdrobnionego materiału

F7 - odpylenie

4. KARTA STRUKTUR

|

A1 |

A2 |

A3 |

F1

|

|

Dźwignia regulacji otworu wysypowego kosza (1) |

|

F2

|

Przenośnik ślimakowy |

Transport grawitacyjny |

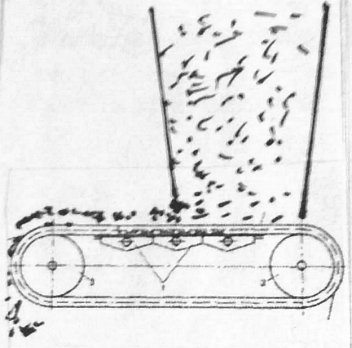

Przenośnik taśmowy |

F3

|

Walce, jeden ruchomy, drugi nieruchomy |

|

Zespół bijaków (metalowych płyt) |

F4

|

Regulacja odległości między elementami roboczymi |

|

Wymienne sita o otworach wielkości 2-10 mm |

F5

|

Wyłącznik termiczny |

Przekładnia pasowa |

Wyłącznik prądowy |

F6

|

Gardziele wylotowe umieszczone w osłonie walcowej |

|

|

F7

|

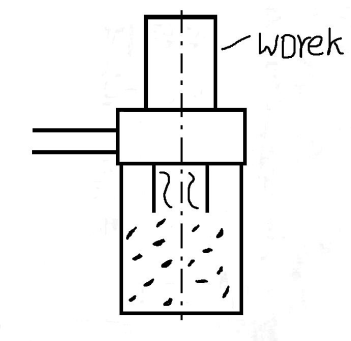

Dmuchawa 2, 4, 8 - łopatkowa |

workowy |

Cyklon |

5. OCENA

|

Kryteria konstrukcyjne |

|

Kryteria techno-logiczne |

|

Kryteria ekonomiczne |

|

Kryteria ergonomiczne |

|

S |

|||||||||

|

7 |

10 |

9 |

6 |

9 |

|

14 |

8 |

|

9 |

6 |

7 |

|

8 |

5 |

5 |

|

|

F1 A |

3 |

3 |

5 |

4 |

5 |

|

3 |

4 |

|

4 |

4 |

4 |

|

5 |

5 |

5 |

95 |

422 |

|

21 |

30 |

45 |

24 |

45 |

165 |

42 |

32 |

74 |

36 |

24 |

28 |

88 |

45 |

25 |

25 |

|

|

B |

4 |

4 |

4 |

5 |

4 |

|

5 |

5 |

|

5 |

5 |

5 |

|

4 |

4 |

4 |

72 |

462 |

|

28 |

40 |

36 |

30 |

36 |

170 |

70 |

40 |

110 |

45 |

30 |

45 |

110 |

32 |

20 |

20 |

|

|

F2 A |

4 |

4 |

4 |

3 |

4 |

|

4 |

4 |

|

4 |

4 |

4 |

|

4 |

4 |

4 |

72 |

406 |

|

28 |

40 |

36 |

18 |

36 |

158 |

56 |

32 |

88 |

36 |

24 |

28 |

88 |

32 |

20 |

20 |

|

|

B |

3 |

4 |

5 |

5 |

5 |

|

3 |

3 |

|

5 |

5 |

3 |

|

3 |

5 |

5 |

74 |

417 |

|

21 |

40 |

45 |

30 |

45 |

181 |

42 |

24 |

66 |

45 |

30 |

21 |

96 |

24 |

25 |

25 |

|

|

C |

5 |

3 |

3 |

4 |

3 |

|

5 |

5 |

|

3 |

3 |

5 |

|

5 |

3 |

3 |

70 |

403 |

|

35 |

30 |

27 |

24 |

27 |

143 |

70 |

40 |

110 |

27 |

18 |

35 |

80 |

40 |

15 |

15 |

|

|

F3 A |

4 |

4 |

5 |

4 |

5 |

|

4 |

3 |

|

4 |

5 |

3 |

|

4 |

4 |

4 |

72 |

421 |

|

28 |

40 |

45 |

24 |

45 |

182 |

56 |

24 |

80 |

36 |

30 |

31 |

87 |

32 |

20 |

20 |

|

|

B |

4 |

5 |

5 |

5 |

4 |

|

3 |

4 |

|

5 |

5 |

3 |

|

4 |

3 |

3 |

62 |

421 |

|

28 |

50 |

45 |

30 |

36 |

189 |

42 |

32 |

74 |

45 |

30 |

21 |

96 |

32 |

15 |

15 |

|

|

C |

5 |

5 |

4 |

5 |

3 |

|

5 |

5 |

|

4 |

4 |

5 |

|

5 |

5 |

5 |

90 |

473 |

|

35 |

50 |

36 |

30 |

27 |

178 |

70 |

40 |

110 |

36 |

24 |

35 |

95 |

40 |

25 |

25 |

|

|

F4 A |

4 |

4 |

5 |

4 |

5 |

|

3 |

4 |

|

4 |

4 |

3 |

|

5 |

4 |

3 |

75 |

412 |

|

28 |

40 |

45 |

24 |

45 |

182 |

42 |

32 |

74 |

36 |

24 |

21 |

81 |

40 |

20 |

17 |

|

|

B |

4 |

4 |

4 |

3 |

4 |

|

4 |

4 |

|

4 |

3 |

4 |

|

4 |

4 |

4 |

72 |

400 |

|

28 |

40 |

36 |

18 |

36 |

158 |

56 |

32 |

88 |

32 |

18 |

28 |

82 |

32 |

20 |

20 |

|

|

C |

5 |

4 |

5 |

5 |

5 |

|

5 |

5 |

|

5 |

5 |

5 |

|

5 |

5 |

5 |

90 |

505 |

|

35 |

40 |

45 |

30 |

45 |

195 |

70 |

40 |

110 |

45 |

30 |

35 |

110 |

40 |

25 |

25 |

|

|

F5 A |

4 |

4 |

5 |

5 |

5 |

|

4 |

4 |

|

5 |

5 |

4 |

|

4 |

4 |

4 |

72 |

451 |

|

28 |

40 |

45 |

30 |

45 |

188 |

56 |

32 |

88 |

45 |

30 |

28 |

103 |

32 |

20 |

20 |

|

|

B |

3 |

3 |

4 |

3 |

4 |

|

3 |

3 |

|

4 |

4 |

3 |

|

3 |

3 |

3 |

72 |

338 |

|

21 |

30 |

36 |

18 |

36 |

141 |

42 |

24 |

66 |

32 |

24 |

21 |

77 |

24 |

15 |

15 |

|

|

C |

5 |

5 |

3 |

4 |

3 |

|

5 |

5 |

|

3 |

3 |

5 |

|

5 |

5 |

5 |

90 |

443 |

|

35 |

50 |

27 |

24 |

27 |

163 |

70 |

40 |

110 |

27 |

18 |

35 |

80 |

40 |

25 |

25 |

|

|

F6 A |

4 |

4 |

4 |

4 |

4 |

|

5 |

4 |

|

4 |

4 |

5 |

|

4 |

4 |

4 |

72 |

433 |

|

28 |

40 |

36 |

24 |

36 |

164 |

70 |

32 |

102 |

45 |

30 |

28 |

95 |

32 |

20 |

20 |

|

|

B |

5 |

5 |

5 |

5 |

5 |

|

4 |

5 |

|

5 |

5 |

5 |

|

5 |

4 |

4 |

90 |

491 |

|

35 |

50 |

45 |

30 |

45 |

205 |

56 |

40 |

96 |

40 |

30 |

35 |

110 |

40 |

20 |

20 |

|

|

F7 A |

4 |

4 |

4 |

4 |

4 |

|

3 |

3 |

|

4 |

4 |

3 |

|

4 |

3 |

3 |

62 |

361 |

|

28 |

40 |

36 |

24 |

36 |

164 |

42 |

24 |

66 |

36 |

24 |

21 |

77 |

32 |

15 |

15 |

|

|

B |

4 |

3 |

5 |

5 |

5 |

|

4 |

4 |

|

5 |

5 |

4 |

|

5 |

5 |

5 |

90 |

465 |

|

28 |

30 |

45 |

30 |

45 |

184 |

56 |

32 |

88 |

45 |

30 |

28 |

103 |

40 |

25 |

25 |

|

|

C |

5 |

5 |

3 |

3 |

3 |

|

5 |

5 |

|

3 |

3 |

5 |

|

4 |

4 |

4 |

80 |

409 |

|

35 |

50 |

27 |

18 |

27 |

147 |

70 |

40 |

110 |

27 |

18 |

35 |

80 |

32 |

20 |

20 |

|

|

6. POSTAĆ KONSTRUKCYJNA

7. OBLICZENIA

OBLICZENIA WYTRZYMAŁOŚCIOWE

Założenia do obliczeń.

- energochłonność rozdrabniania (En) - 180 KJ/kg

- wydajność rozdrabniania (Q) - 150 kg

I. Obliczenia średnicy wału głównego.

Dane wyjściowe

Ms = 25,58 Nm

Mg = 51,15 Nm

P =

Ms =

P =

= 7500 W = 7,5 kW

Ms =

= 25,58 Nm

F =

=

= 3,41 N

= 0

- F + RAY + RBY = 0

= 0

- RBY × 0,15 + F × 0,3 = 0

RBY =

=

= 682 N

RAY = F - RBY = 341 - 682 = -341 N

dopuszczalne naprężenia na zginanie (stal st3)

kg = 120 MPa

Mz =

Mz max = 55,74 Nm

Średnica wału głównego

d

d

d

0,016 m

d ≥ 16 mm

Przyjmuję średnicę wału 18 mm.

II. Dobór silnika.

1. Sprawność przekładni pasowej.

= 0,95 =

- sprawność całkowita

2. Obliczenia mocy silnika.

N = 7,5 kW

Ns =

=

= 7,89 kW

3. Dobieram silnik IMB-5 - łapowy (firmy Sternet)

moc przy 50 Hz - 11 kW

moc przy 60 Hz - 12,6 kW

obroty/min - 2880

sprawność

przy obciążeniu 100% - 88,5

wspomaganie mocy cos

- 0,84

8. RYSYNEK

25

Wyszukiwarka

Podobne podstrony:

SYSTEMY1, technik informatyk, soisk utk

Eksploatacja systemów technicznych ćwiczenie 1

Systemy techniczne instalacji sanitarnych

Opis techniczny projektowanego systemu zaopatrzenia w wod(1), Uczelniane, Systemy techniczne instala

Eksploatacja systemów technicznych-ćwiczenie 3

Eksploatacja systemów technicznych ćwiczenie 3

EKSPLOATACJA SYSTEMÓW TECHNICZNYCH ], sep, Eksploatacja Maszyn

projektowanie systemów technicznych arkusz dla prowadzącego

Eksploatacja systemów technicznych ćwiczenie 5

4 Systemy i techniki pomiarowe w monitoringu środowiska

Eksploatacja systemów technicznych ćwiczenie 8

Eksploatacja systemów technicznych ćwiczenie 2

Eksploatacja systemów technicznych ćwiczenie 6

Eksploatacja systemów technicznych ćwiczenie 7

wybrane systemy i techniki pomiarowe

SYSTEMY1, technik informatyk, soisk utk

Eksploatacja systemów technicznych ćwiczenie 1

więcej podobnych podstron