Wydział mechaniczny |

Temat: Obróbka cieplna stali stopowych. Temperatura austenityzacji. |

||

Grupa F zespół 3 |

|

||

|

Data |

Ocena |

Podpis |

1.CEL ĆWICZENIA.

Celem ćwiczenia jest zapoznanie się z zasadami doboru parametrów obróbki cieplnej oraz rolą pierwiastków stopowych w obróbce cieplnej stali a w szczególności:

zbadanie wpływu temperatury wygrzewania stali na twardość i strukturę, jaka uzyskuje po gwałtownym oziębieniu

porównanie charakterystyki twardości temperatury odpuszczania stali węglowej i wybranej stali stopowej.

2.WSTĘP.

Temperaturę hartowania dla stali określa położenie punktów (temperatur) krytycznych A1 i A3. Dla stali węglowych temperaturę hartowania można wyznaczać na podstawie wykresu żelazo - węgiel. Zazwyczaj dla stali podeutektoidalnych powinna ona być o 30 - 50şC wyższa od Ac3 , natomiast dla stali nadeutektoidalnych o 30 - 50şC wyższa od Ac1. Przy hartowaniu stali podeutektoidalnych z temperatury leżącej powyżej Ac1 , lecz poniżej Ac3 , w strukturze obok martenzytu utrzymuje się część ferrytu, który obniża twardość w stanie zahartowanym i pogarsza własności mechaniczne po odpuszczaniu. Takie hartowanie określa się jako niezupełne i w zasadzie nie stosuje się go w praktyce.

Dla stali nadeutektoidalnych optymalna temperatura hartowania leży właśnie w zakresie Ac1 - Acm, teoretycznie, zatem jest to hartowanie niezupełne. Obecność w strukturze stali zahartowanej nadmiernego cementytu jest z wielu względów pożądana, ponieważ cząstki cementytu m.in. zwiększają odporność stali na ścieranie. Nagrzewanie stali nadeutektoidalnych powyżej Acm jest niebezpieczne i niepotrzebne, ponieważ nie powoduje wzrostu twardości, lecz ją nieco nawet obniża wskutek rozpuszczenia nadmiarowego cementytu i wzrostu ilości austenitu szczątkowego. Podczas takiego nagrzewania rośnie ziarno austenitu, zwiększa się ryzyko wystąpienia dużych naprężeń hartowniczych nasila się odwęglenie powierzchniowe stali itd.

Podwyższenie temperatury hartowania powyżej danych wartości i spowodowany tym rozrost ziarna austenitu uzewnętrznia się przede wszystkim grubo iglastą strukturą, martenzytyczną, czemu może towarzyszyć gruboziarnisty, krystaliczny charakter przełomu. Następstwem takiej struktury stali jest niska ciągliwość w próbie udarności.

Wymogi technologiczne przy hartowaniu:

Podgrzewanie przedmiotów należy prowadzić powoli, zwłaszcza dla przedmiotów o bardziej skomplikowanych kształtach j dla stali stopowych, które posiadają mniejszy współczynnik przewodnictwa właściwego.

Czas wygrzania w temperaturze hartowania powinien być możliwie krótki, lecz dostateczny do ogrzania całego przedmiotu na wskroś i zajścia austenityzacji. Czas ten jest zależny od stosunku powierzchni przedmiotu do jego masy, i im stosunek ten jest większy tym czas może być krótszy. Nie może on być zbyt długi, aby nie nastąpił rozrost ziaren austenitu.

Przedmioty w piecu powinny być ułożone tak, aby nie mogło nastąpić płynięcie materiału w wysokich temperaturach pod wpływem ich własnego ciężaru. Większe przedmioty o skomplikowanych kształtach, muszą być z tego powodu ustawione na specjalnych podstawach.

Nagrzewanie należy prowadzić w zasadzie w atmosferach obojętnych, aby nie mogło nastąpić nawęglenie, utlenienie, czy inne niepożądane efekty.

3.PRZEBIEG ĆWICZENIA.

określenie wpływu temperatury wygrzewania stali na twardość i strukturę, jaką uzyskuje po gwałtownym oziębieniu.

Materiał: stal węglowa 45 w stanie wyżarzonym(krążki o średnicy 30mm).

Jedną z próbek umieściliśmy w piecu o temp. 700°C, drugą w piecu o temp. 850°C, na czas 20 minut i chłodziliśmy je w wodzie.

Trzecią próbkę pozostawiliśmy nieobrobioną cieplnie. Wykonaliśmy szlify metalograficzne wszystkich trzech próbek i wytrawiliśmy je nitalem.Po tych czynnościach porównaliśmy i narysowaliśmy ich struktury.

Następnie zmierzyliśmy twardość próbek metodą Rockwella (w skali D).

odpuszczanie stali stopowej SW7M i stali węglowej 45.

Materiał zahartowaną stal węglowa 45 ( krążek o śr. 30 mm) austenityzowaliśmy w temperaturze 850 °C i oziębialiśmy w wodzie, zahartowaną stal stopową SW7M (krążek o śr . 16 mm ) o składzie chemicznym: 0,85 %C, 4.5 % Cr , 6.5 % W, 5% Mo austenityzowana w temperaturze 1200 °C i oziębiana w oleju.

Następnie mierzyliśmy twardość stali 45 i SW7M w stanie zahartowanym metodą Rockwella (skala C).Po jednej próbce ze stali 45 i SW7M umieściliśmy w piecach o temp. 200 °C,350·C i 550°C i odpuszczaliśmy w czasie jednej godziny.

Próbki wyjęliśmy z pieców i chłodziliśmy na powietrzu aż do temp. otoczenia.

Następnie wykonaliśmy szlifowanie jedną z płaszczyzn i mierzyliśmy twardość HRC.

4.WYNIKI POMIARÓW.

Wyniki pomiarów twardości stali, jaką uzyskuje się po gwałtownym oziębieniu dla próbek stali węglowej 45 wygrzewane w temperaturze:

pierwsza próbka w temp. 850 °C, druga w temp. 700 ° C

Stal S 45 wyżarzana w temp. |

Twardość mierzona metodą Rockwella w skali D |

850 °C |

61, 52, 48 , 45 , 47 , 47 , 47 , 50 , 48 , 54 |

700 ° C |

26 , 28 , 28 , 28 , 30 , 30 , 29 , 27 , 27 , 27 |

Nieobrabiana cieplnie |

29 , 27 , 32 , 35 , 33 , 31 , 32 , 33 , 29 , 30 |

Struktury, jakie zostały ujawnione nitalem po wykonaniu szlifów metalograficznych na wszystkich trzech próbkach:

Wyniki pomiarów twardości stali 45 i SW7M w stanie zahartowanym i po obróbce cieplnej:

Stal |

Twardość HRD |

Średnie HRC |

S 45 w stanie zahartowanym |

50,48,53,56,51,52,47,50, |

51 |

SW7M wstanie zahartowanym |

61,62,62,63,63,61,62,64, |

62 |

S 45 w temp. Odpuszczania SW7M 200 ° C |

47,49,50,51,51,50,52,49, |

49 |

|

60,61,59,58,59,61,62,60, |

60 |

S 45 w temp. Odpuszczania SW7M 350 ° C |

36,35,39,38,41,40,37,35 |

57 |

|

60,58,56,54,59,60,58,57 |

37 |

S 45 w temp. Odpuszczania SW7M 550 ° C |

19,18,24,28,23,25,27,24 |

52 |

|

52,51,53,52,55,54,53,52 |

23.5 |

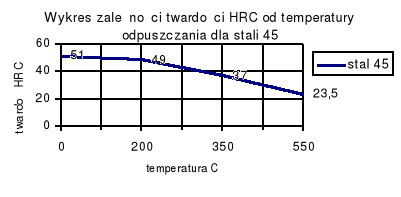

WYKRES 1.

Graficzna zależność twardości od temperatury odpuszczania dla stali 45

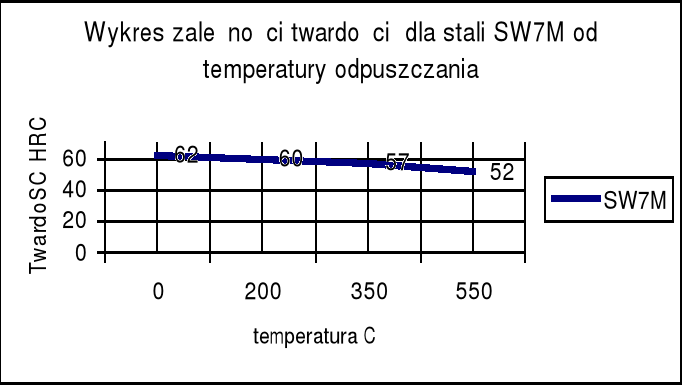

WYKRES 2.

Graficzna zależność twardości od temperatury odpuszczania dla stali SW7M.

5.WNIOSKI.

Badane przez nas próbki po wykonaniu na nich szlifów metalograficznych miły różne struktury. Próbka wygrzewana w temp. 700° C miała strukturę przybliżoną do próbki, która nie była poddana obróbce cieplnej. Widoczne na niej były jasne pola ferrytu i ciemne pola perlitu, który jest niejednolity, a przyczyną tego może być zbyt powolne chłodzenie. Po odpuszczaniu stali 45 i SW7M na podstawie sporządzonego wykresu można wykazać, iż twardość uzyskana po hartowaniu maleje wraz ze wzrostem odpuszczania.Na podstawie przeprowadzonych pomiarów możemy stwierdzić, że ze wzrostem temperatury hartowania rośnie twardość badanego materiału. Na twardość stali po zahartowaniu wpływa prędkość chłodzenia i zawartość węgla w stali. Jeżeli zawartość węgla w stali będzie zbyt niska wtedy trudno będzie ją zahartować, a twardość będzie rosła nieznacznie ze wzrostem temperatury hartowania.Stwierdzić można, że spadek twardości przy odpuszczaniu rekompensuje się nam jednak polepszeniem innych równie ważnych właściwości stali tj. zmniejszeniem naprężeń wewnętrznych i kruchości oraz zwiększeniem właściwości plastycznych i sprężystych.

Wyszukiwarka

Podobne podstrony:

Obróbka plast- tabela, materiały

Obróbka plast, Studia, Obróbka plastyczna

Obróbka skrawaniem, Materiały na studia, Polibuda, AiR Semestr I, Moimt, bonus, Laborki, Maszyny te

obróbka cieplna, Materiały dla ZiP, sem I , II

Karta programowa czysta, Uczelnia, Obróbka Ubytkowa, Materiały pomocnicze

Katedra Materiałoznawstwa i obróbki cieplnej1, Materialoznawstwo

311[15] Z1 02 Wykonywanie podstawowych zabiegów obróbki i spajania materiałów

Technologia obróbki cieplnej, Materiałoznawstwo I i II

okresy i fazy tw. plast., Materiały szkolne, materiały szkolne

obrobka cieplna, materiałoznawstwo i pokrewne

13 14 Obróbka plast metali

górski,urządzenia technologiczne, Obróbka Elektroerozyjna Materiałów

CERAMIKA, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

s1, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cieplnej, Meteloznastwo

białucki,technologia materialów inżynierskich,OBRÓBKA WYKAŃCZAJĄCA I SPECJALNA SPIEKÓW

więcej podobnych podstron