„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

ww

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Wojtkiewicz-Lazman

Wykonywanie podstawowych zabiegów obróbki

i spajania materiałów 311[40].O1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Łukasz Orzech

dr inż. Mirosław Rzyczniak

Opracowanie redakcyjne:

mgr inż. Janusz Wojtkiewicz-Lazman

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[40].O1.03,

„Wykonywanie podstawowych zabiegów obróbki i spajania materiałów”, zawartego

w modułowym programie nauczania dla zawodu technik wiertnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Podstawy materiałoznawstwa

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

21

4.1.3. Ćwiczenia

21

4.1.4. Sprawdzian postępów

23

4.2. Charakterystyka technik wytwarzania

24

4.2.1. Materiał nauczania

24

4.2.2. Pytania sprawdzające

39

4.2.3. Ćwiczenia

39

4.2.4. Sprawdzian postępów

41

4.3. Obróbka ręczna i ręczno-maszynowa

42

4.3.1. Materiał nauczania

42

4.3.2. Pytania sprawdzające

50

4.3.3. Ćwiczenia

50

4.3.4. Sprawdzian postępów

52

4.4. Obróbka skrawaniem

53

4.4.1. Materiał nauczania

53

4.4.2. Pytania sprawdzające

63

4.4.3. Ćwiczenia

63

4.4.4. Sprawdzian postępów

66

5. Sprawdzian osiągnięć

67

6. Literatura

72

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu wykonywania

podstawowych zabiegów obróbki i spajania materiałów.

W poradniku zamieszczono:

−−−−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−−−−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−−−−

materiał nauczania – podstawowe wiadomości teoretyczne niezbędne do opanowania

treści jednostki modułowej,

−−−−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś treści zawarte

w rozdziałach,

−−−−

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−−−−

sprawdzian postępów,

−−−−

sprawdzian osiągnięć – przykładowy zestaw zadań i pytań. Pozytywny wynik

sprawdzianu potwierdzi, że dobrze pracowałeś podczas zajęć i że nabyłeś wiedzę

i umiejętności z zakresu tej jednostki modułowej,

−−−−

literaturę.

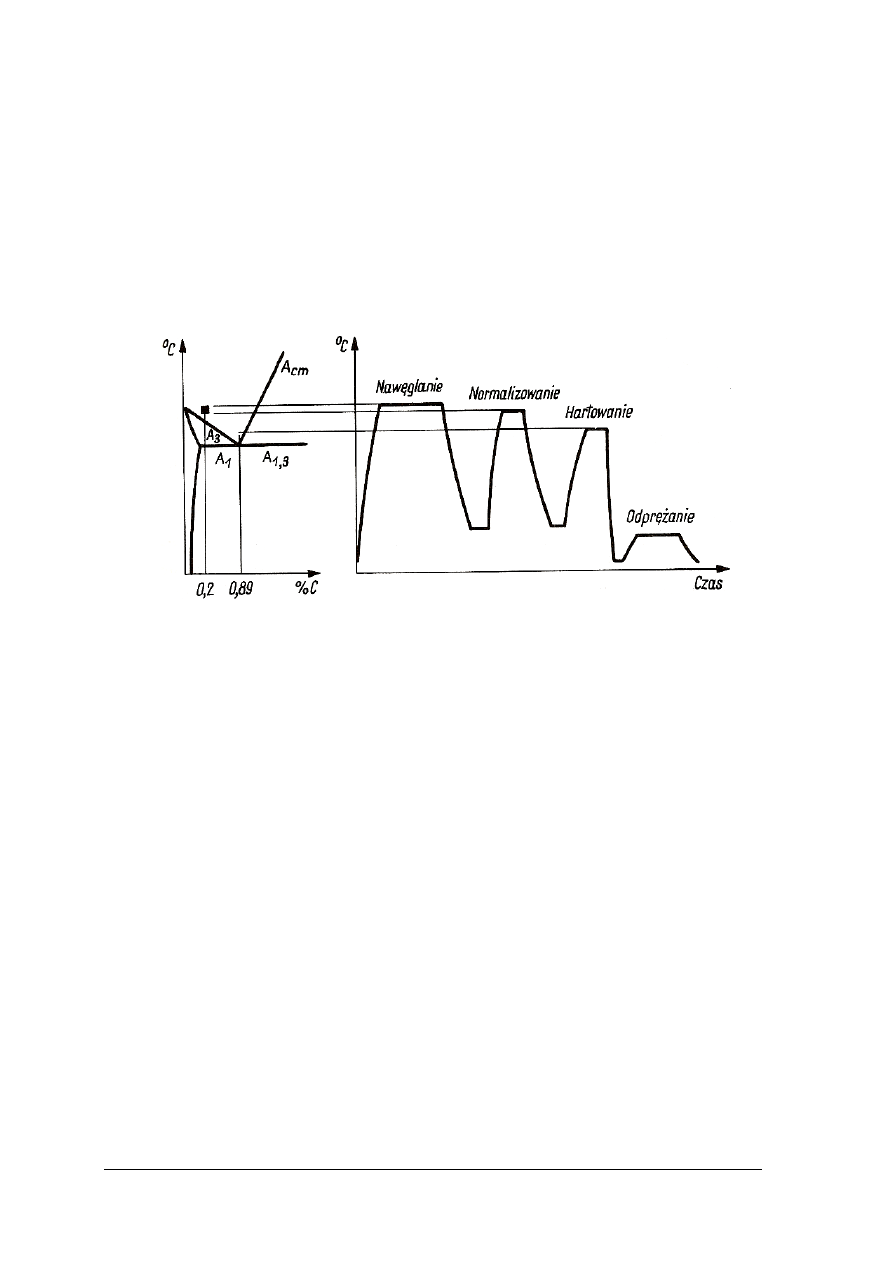

W materiale nauczania zostały omówione zagadnienia dotyczące: materiałoznawstwa,

podstawowych technik wytwarzania, obróbki cieplnej i cieplno-chemicznej.

Informacje zamieszczone w Poradniku mogą zostać rozszerzone w oparciu o literaturę

dodatkową zgodnie z zaleceniami nauczyciela.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−−−−

przed przystąpieniem do rozdziału Materiał nauczania. Analiza tych pytań wskaże Ci

treści na jakie należy zwrócić szczególna uwagę w trakcie zapoznawania się z Materiałem

nauczania,

−−−−

po opanowaniu rozdziału Materiał nauczania, by sprawdzić stan swojej wiedzy, która

będzie Ci potrzebna do wykonywania ćwiczeń.

Poradnik zawiera po każdym rozdziale propozycję ćwiczeń. Staranne ich wykonanie

pogłębi Twoją wiedzę i pozwoli na opanowanie umiejętności praktycznych. Podczas

wykonywania ćwiczeń zwróć uwagę na zalecenia nauczyciela dotyczące bezpieczeństwa

i higieny pracy.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom opanowania swojej wiedzy

i umiejętności z danego rozdziału wykonując Sprawdzian postępów. Obiektywny osąd, które

zagadnienia zostały przez Ciebie opanowane, a do których należy jeszcze powrócić, pomoże

Ci właściwie przygotować się do Sprawdzianu osiągnięć, który stanowi podsumowanie

jednostki modułowej. Sprawdzian osiągnięć ma formę testu.

Poradnik zawiera przykład takiego testu oraz instrukcję, w której omówiono tok

postępowania podczas jego przeprowadzania. Odpowiedzi na pytania testowe będziesz

udzielał na Karcie odpowiedzi, której wzór zawiera Poradnik.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

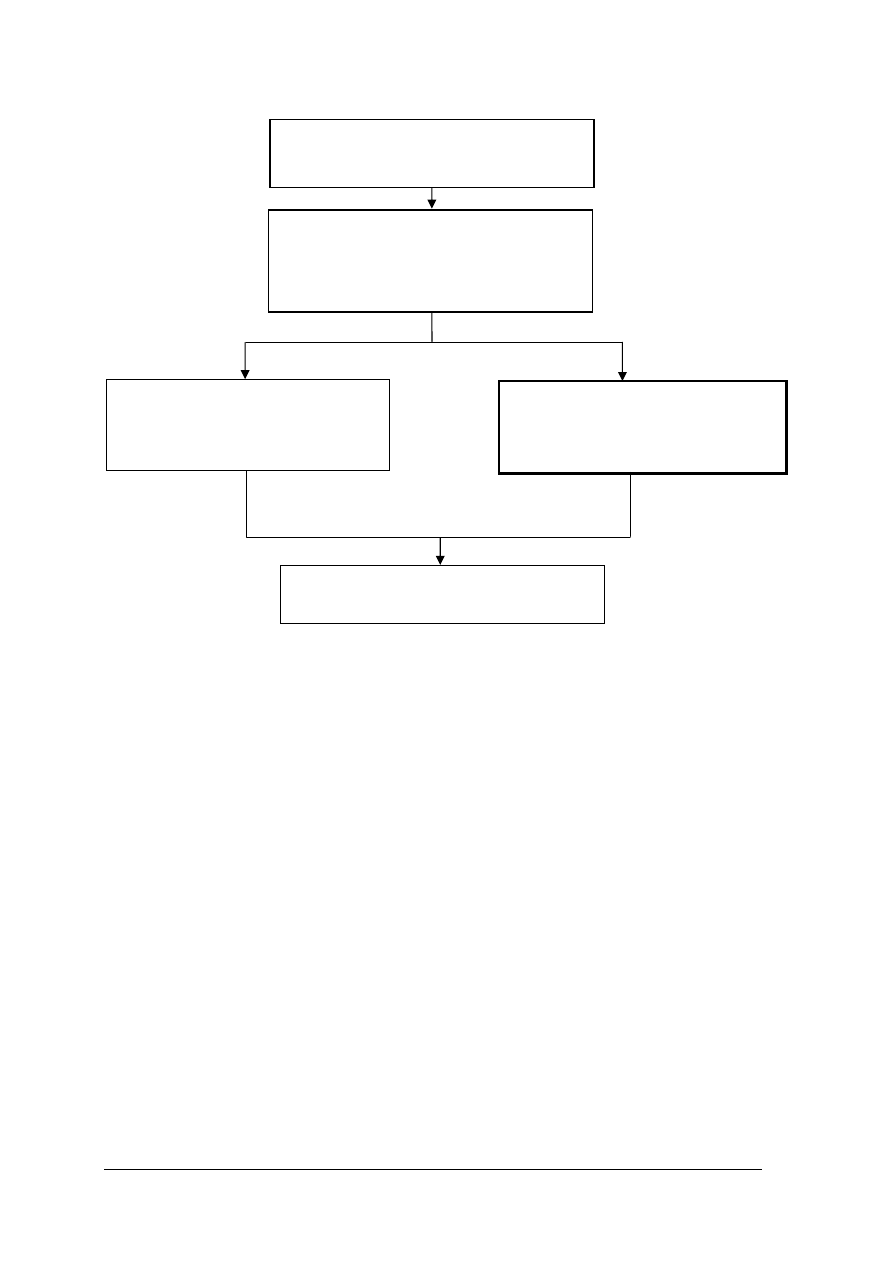

Schemat układu jednostek modułowych

311[40].O1

Konstrukcje mechaniczne i technologie

wytwarzania

311[40].O1.01

Przestrzeganie przepisów bezpieczeństwa

i higieny pracy, ochrony środowiska oraz

prawa pracy

311[40].O1.02

Wykonywanie rysunków części

maszyn

311[40].O1.03

Wykonywanie podstawowych

zabiegów obróbki i spajania

materiałów

311[40].O1.04

Konstruowanie elementów maszyn

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Wykonywanie podstawowych

zabiegów obróbki i spajania materiałów” powinieneś umieć:

−

obsługiwać komputer,

−

rozróżniać symbole chemiczne pierwiastków i związków,

−

opisywać budowę atomową gazów, cieczy, ciał stałych,

−

stosować podstawowe prawa fizyki,

−

stosować przepisy bezpieczeństwa i higieny pracy oraz ochrony środowiska,

−

korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

rozróżnić rodzaje metali i ich stopów,

−

rozróżnić zastosowane materiały niemetalowe w budowie i eksploatacji maszyn

i urządzeń,

−

określić właściwości metali i ich stopów,

−

scharakteryzować zmiany w metalach i ich stopach zachodzące w wyniku obróbki

cieplnej lub obróbki cieplno-chemicznej,

−

określić zakres stosowania podstawowych technik wytwarzania takich jak: metalurgia

proszków, obróbka plastyczna, spajanie, obróbka mechaniczna,

−

wykonać prace z zakresu obróbki ręcznej,

−

sklasyfikować obróbkę skrawaniem,

−

sklasyfikować narzędzia skrawające i obrabiarki,

−

dobrać przyrządy i materiały do wykonania operacji obróbki skrawaniem,

−

przygotować stanowiska do wykonania pracy na wiertarce, szlifierce, tokarce i frezarce,

−

wykonać podstawowe operacje obróbki skrawaniem,

−

określić zasady wykonywania obróbki cieplnej i cieplno-chemicznej,

−

wykonać podstawowe operacje spajania materiałów,

−

określić rodzaje korozji,

−

rozpoznać zjawisko korozji,

−

dobrać sposoby ochrony przed korozją,

−

wykonać podstawowe zabiegi ochrony przed korozją,

−

zastosować przepisy bezpieczeństwa i higieny pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Podstawy materiałoznawstwa

4.1.1. Materiał nauczania

Właściwości materiałów

W budowie maszyn stosuje się wiele rodzajów materiałów o bardzo zróżnicowanych

właściwościach. Materiały te mogą być naturalne – wytworzone przez siły przyrody lub

sztuczne – powstające z materiałów naturalnych w różnego rodzaju procesach

technologicznych.

Cechy materiałów oraz ich użyteczność określają właściwości fizykochemiczne.

Do właściwości fizycznych zaliczamy te cechy materiałów, które zależą od działania

czynników fizycznych tj. temperatury, naprężeń, pola elektrycznego i magnetycznego. Należą

do nich:

−

gęstość,

−

temperatura topnienia,

−

temperatura wrzenia,

−

przewodność cieplna i elektryczna,

−

właściwości magnetyczne,

−

rozszerzalność cieplna.

Właściwości chemiczne charakteryzują stopień zdolności materiałów do wchodzenia

w reakcje chemiczne z otoczeniem np. utlenianie, odporność na korozję.

Właściwości fizyczne określające zachowanie się materiałów pod wpływem obciążeń

mechanicznych nazywa się własnościami mechanicznymi. Właściwości te stanowią zespół

cech określających zdolność do przeciwstawiania się działaniu sił zewnętrznych oraz zmian

temperatury. Należą do nich:

−

wytrzymałość,

−

twardość,

−

udarność.

Zespół cech charakteryzujących zachowanie się materiałów w procesach wytwarzania

i eksploatacji to właściwości technologiczne. Należą do nich:

−

lejność,

−

plastyczność,

−

skrawalność,

−

ścieralność.

Właściwości

mechaniczne

materiałów

określa

się

przeprowadzając

próby

wytrzymałościowe. Należą do nich: próba rozciągania, ściskania, zginania i skręcania.

Szczegółowe zasady przeprowadzania takich prób określają Polskie Normy. Podczas badania

poddaje się odpowiednim obciążeniem znormalizowane próbki materiałów. Szczególne

znaczenia ma próba rozciągania.

Statyczna próba rozciągania metali

Próba ta polega na rozciąganiu próbki z badanego materiału w maszynie zwanej

zrywarką. Podczas próby podłączony siłomierz wskazuje siłę panującą w każdej chwili

w próbce, a odpowiedni czujnik umożliwia odczytanie wydłużenia próbki. Zależność

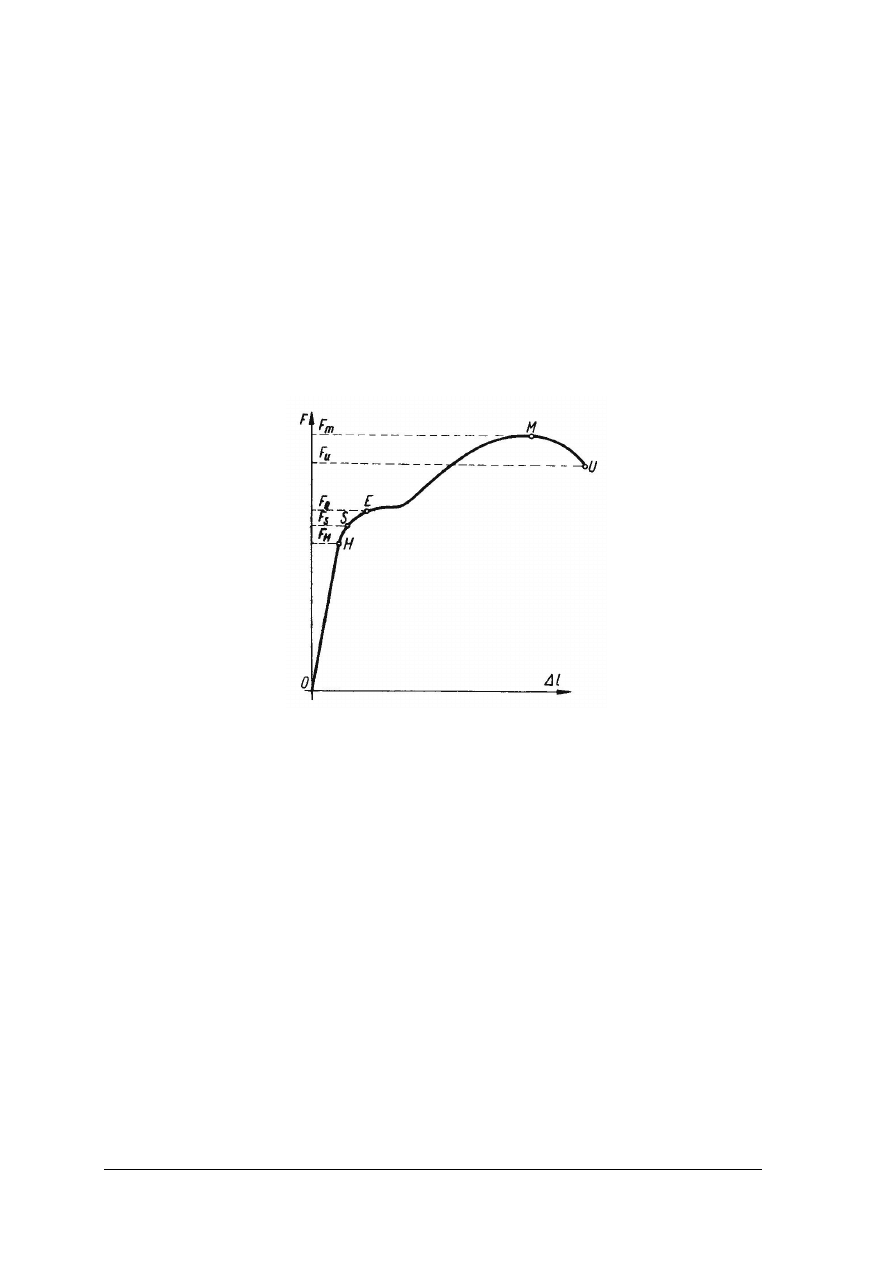

F = f(

∆

l) dla próbki ze stali o niskiej zawartości węgla przedstawia rysunek 1.

Pierwsza część wykresu od punktu 0 do punktu H jest odcinkiem prostej co oznacza, że

w tym zakresie obciążeń (od 0 do F

H

) wydłużenie jest proporcjonalne do obciążenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Stosunek siły F

H

do początkowego pola przekroju próbki S

0

nazywamy granicą

proporcjonalności. Odcinek wykresu H-E ma przebieg krzywoliniowy z wypukłością

zwróconą do góry. W tym zakresie wydłużenie wzrasta szybciej niż obciążenie. Przy sile F

e

(punkt E na wykresie) próbka „płynie”. Jej wydłużenie powiększa się bez widocznego

wzrostu siły rozciągającej. Stosunek siły F

e

do początkowego pola przekroju S

0

próbki

nazywamy wyraźną granicą plastyczności. Odcinek E-M wykresu odpowiada dalszemu

rozciąganiu próbki przy wzrastającym obciążeniu. Siła F

M

jest największą siłą przenoszoną

przez próbkę w czasie całej próby rozciągania. Stosunek siły F

M

do pierwotnego pola

przekroju poprzecznego S

0

nazywamy wytrzymałością na rozciąganie.

Do punktu M wydłużeniu podlegała cała próbka, natomiast po jego przekroczeniu dalsze

odkształcanie zostaje zlokalizowane w jednym miejscu gdzie tworzy się przewężenie

(szyjka). Przy sile F

u

następuje zerwanie próbki. Stosunek siły F

u

do pola przekroju próbki

w miejscu zerwania nazywamy naprężeniem rozrywającym.

Rys. 1. Wykres rozciągania stali o niskiej zawartości węgla [8, s. 161]

Omówiony wykres dotyczy materiału plastycznego. Takie materiały mogą być

poddawane dość dużym odkształceniom w przeciwieństwie do materiałów kruchych, które

ulegają zniszczeniu już przy niewielkich odkształceniach. Wykresy rozciągania materiałów

kruchych bardzo często nie mają wyraźnie zaznaczonej granicy proporcjonalności.

Próby rozciągania, ściskania, zginania i skręcania należą do prób statycznych, to znaczy

takich podczas których obciążenie próbek wzrasta powoli.

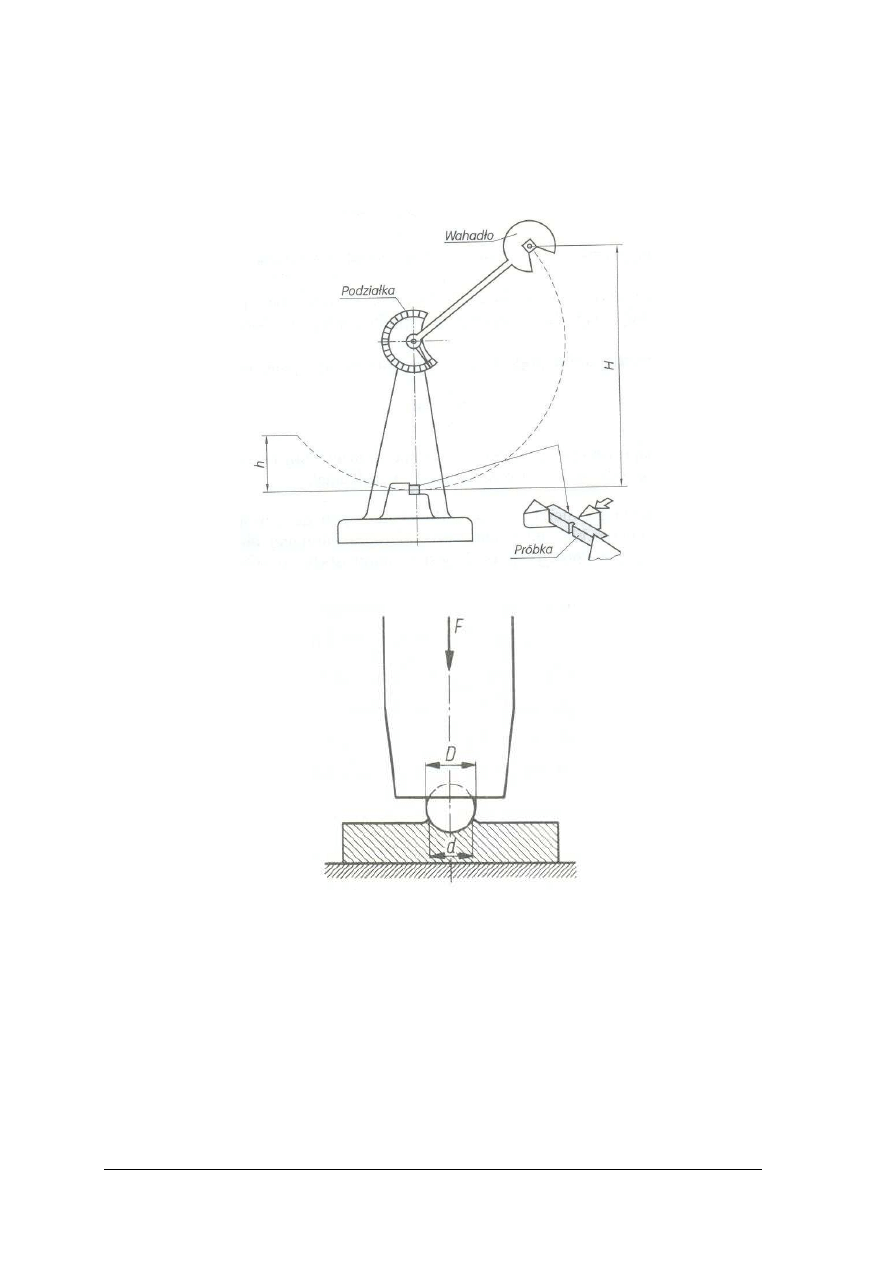

Próbę udarności przeprowadza się w celu określenia odporności materiału na obciążenia

dynamiczne, to znaczy takie w których obciążenie wzrasta gwałtownie. Do prób udarności

używa się znormalizowanych próbek o przekroju kwadratowym z naciętym karbem

w kształcie litery U lub V, które poddaje się łamaniu na młotach wahadłowych typu Charpy.

Udarność oznacza się symbolem KC i wyraża ona liczbowo pracę potrzebną do złamania

próbki przypadającą na jednostkę przekroju początkowego próbki. Zasadą działania młota

wahadłowego Charpy’ego przedstawia rys 2.

Twardość jest to miara oporu materiału przeciwko trwałym odkształceniom

powstającym wskutek wciskania wgłębnika o określonym kształcie w badany materiał.

Badanie twardości stosuje się głównie do określania skutków obróbki cieplnej np. wyżarzania

czy hartowania. Badania tego typu są badaniami nieniszczącymi, co pozwala na stosowanie

ich na gotowych elementach maszyn w miejscu oznaczonym przez konstruktora. Najczęściej

stosowanymi metodami badania twardości są metody: Brinella, Rockwella, Vickersa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

W metodzie Brinella wgłębnikiem jest hartowana kulka o średnicy D, która za pomocą

twardościomierza jest wgniatana z określoną siłą w badany materiał. Miarą twardości jest

stosunek siły nacisku F do powierzchni odcisku S, który ma postać czaszy kulistej.

Wielkością mierzoną jest tu średnica uzyskanego trwałego odcisku d. Zasadę pomiaru

twardości metodą Brinella przestawia rysunek 3.

Rys. 2. Młot Charpy’ego [10, s. 32]

Rys. 3. Zasada pomiaru twardości metodą Brinella [6, s. 213]

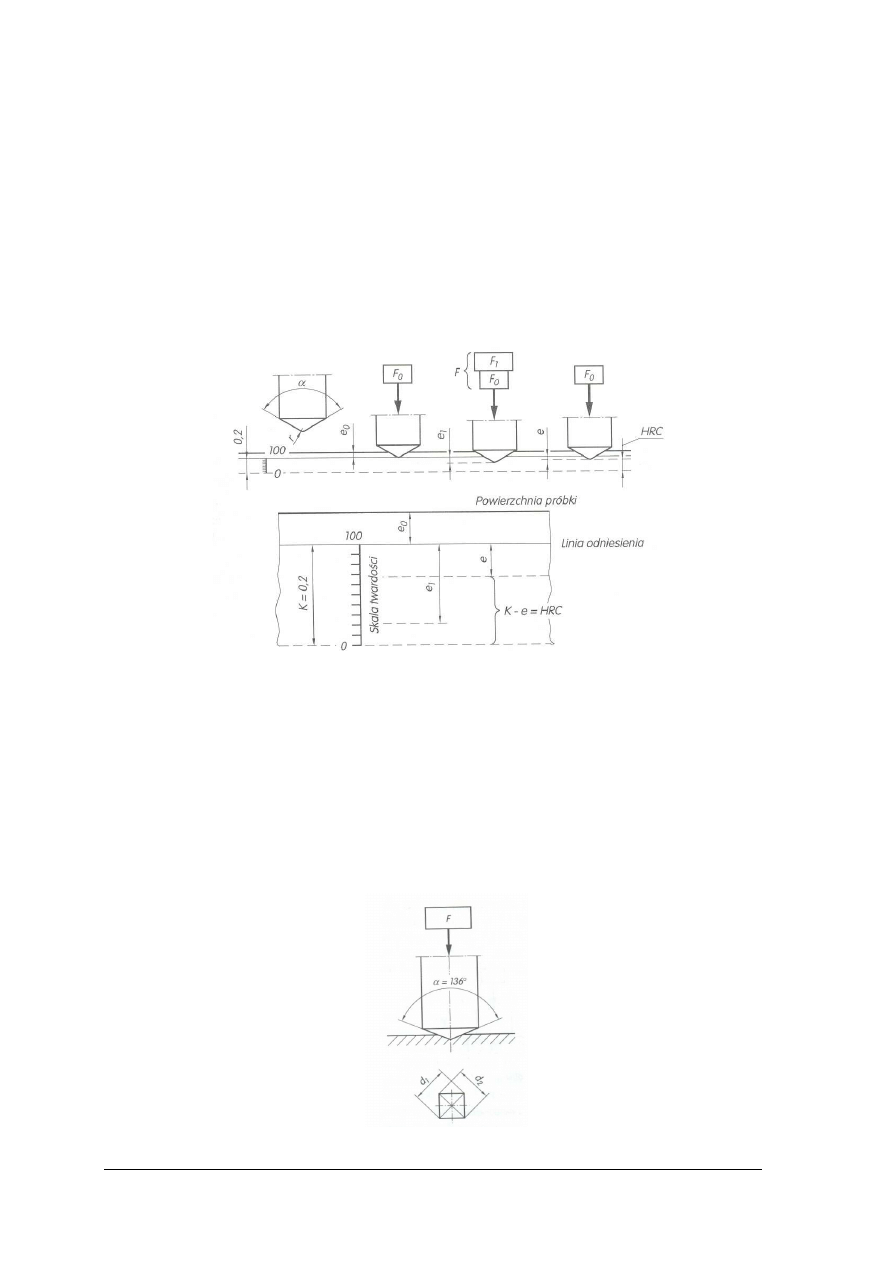

Twardość metodą Rockwella określa się na podstawie głębokości odcisku powstałego

w materiale w wyniku wciskania diamentowego stożka o kącie rozwarcia 120

°

lub kulki

stalowej hartowanej o średnicy 1,588 lub 3,175 mm. W celu zmniejszenia błędów pomiaru

stosuje się obciążenie dwustopniowe wgłębnika. Polega ono na przyłożeniu obciążenia

wstępnego F

0

wywołującego przesuniecie się wgłębnika na głębokość e

0

, a następnie

obciążenia głównego F

1

, które zagłębia kulkę lub stożek o wielkość e

1

(rys. 4). Po usunięciu

obciążenia głównego mierzy się wartość trwałego przyrostu głębokości odcisku e względem

poziomu odniesienia wyznaczonego przez obciążenie wstępne. Wartość obciążenia i czas jego

działania zależą od rodzaju, grubości i twardości materiału.

Bezpośrednie pomiary wielkości „e” przez czujnik nie mogą być miarą twardości, gdyż

twardszym materiałom odpowiadałaby mniejsza wartość twardości. Z tego powodu twardość

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

w skali Rockwella oznacza się jako różnicę między stałą „K”, a wartością trwałego przyrostu

głębokości odcisku „e” podzieloną przez przelicznik „w” zależny od skali twardości.

Wartość stałej „K” zależy od rodzaju wgłębnika i przelicznika „w”.

HR

i

= K – e/w

Metoda Rockwella jest znormalizowana. Wyróżnia się skale i = A, B, C, D, E, F, G, H,

K, N, T. Najczęściej stosowane są skale C oraz B. Skalę C z użyciem stożka stosuje się do

stali hartowanych i ulepszanych cieplnie o twardości 20-70 HRC. Natomiast skalę B

z użyciem kulki do stali w stanie zmiękczonym o twardości 20-100 HRB.

Rys. 4. Badanie twardości metodą Rockwella [10, s. 39]

Badanie twardości metodą Vickersa polega na wciskaniu w badany materiał

diamentowego ostrosłupa foremnego o podstawie kwadratowej i kącie wierzchołkowym 136

°

.

Wgłębnik jest wciskany z siłą narastającą równomiernie do wartości maksymalnej F, która

jest utrzymywana przez 10–15 sekund. Po usunięciu obciążenia mierzy się długość

przekątnych d

1

oraz d

2,

a ich średnią arytmetyczną d używa się do obliczenia powierzchni

odcisku S. Twardość Vickersa oznacza się HV i oblicza z zależności:

HV = 0,102F/S

Zasadę pomiaru twardości metodą Vickersa przedstawia rysunek 5.

Rys. 5. Schemat pomiaru twardości metodą Vickersa [10, s. 40]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Właściwości technologiczne materiałów określa się wykonując próby w warunkach jak

najbardziej zbliżonych do warunków występujących w rzeczywistych procesach

technologicznych lub eksploatacyjnych. Najczęściej bada się własności odlewnicze,

skrawalność, właściwości plastyczne oraz zgrzewalność i spawalność.

Przydatność metalu lub stopu do celów odlewniczych charakteryzują lejność oraz skurcz.

Lejność zależy od płynności materiału w temperaturze zalewania formy i jest badana poprzez

określenie odległości na jaką popłynie ciekły metal w znormalizowanej formie mającej kształt

pręta lub spirali ustawionej poziomo.

Skurcz odlewniczy polega na zmniejszaniu się objętości metali i stopów odlewniczych

podczas krzepnięcia i chłodzenia odlewu. Może on spowodować powstanie naprężeń

w odlewie jak również jam skurczowych. Badania skurczu odlewniczego są badaniami

porównawczymi. Na podstawie odpowiednich pomiarów objętości lub długości odlewu

w chwili zalania płynnym metalem, a następnie po ostygnięciu wyznacza się, wyrażony

w procentach, skurcz liniowy lub objętościowy.

Do celów obróbki skrawaniem wykonuje się badania skrawalności materiałów

i skrawności narzędzi. Skrawalność materiału określa jego podatność na obróbkę wiórową,

a skrawność narzędzia – zdolność do zdejmowania naddatku materiału skrawaniem

i nadawaniu powierzchni obrobionej korzystnych własności.

Cechą podobną do skrawalności jest ścieralność, która określa skłonność materiału do

zużywania się wskutek tarcia. Miarą ścieralności jest zmniejszenie się masy badanej próbki

powodowane tarciem twardej tarczy o badany materiał.

Do badań technologicznych własności plastycznych należą między innymi: próba

zginania, próba nawijania drutu, próba tłoczności. Próby mają na celu wykazanie podatności

materiału na odkształcenia trwałe niezbędne do nadania właściwych kształtów produktom.

Rodzaje materiałów

Wszystkie pierwiastki występujące w przyrodzie można podzielić na metale i niemetale.

Metale

stanowią

znaczną

większość

pierwiastków

i

posiadają

następujące

charakterystyczne właściwości: dobra przewodność cieplna i elektryczna, połysk,

nieprzezroczystość, plastyczność. Technicznie czyste metale to znaczy takie, które zawierają

pewną niewielką ilość zanieczyszczeń pochodzących z procesów metalurgicznych są rzadko

używane do wyrobu przedmiotów użytkowych, natomiast ze względu na ich dobrą

przewodność elektryczną mają zastosowanie na przykład w produkcji przewodów (miedź,

aluminium). Do najważniejszych metali stosowanych w technice należą żelazo i metale

nieżelazne, jak np. miedź, aluminium, magnez, cynk i cyna.

Materiały niemetalowe to grupa materiałów o bardzo zróżnicowanych właściwościach.

Należą do niej zarówno materiały pochodzenia naturalnego (np. drewno), jak też materiały

wytwarzane przez człowieka (np. tworzywa sztuczne, ceramiczne, szkło). Wśród materiałów

występują również takie, które stanowią połączenie metali z niemetalami (np. cermetale).

Jako materiały konstrukcyjne używane są najczęściej stopy metali to znaczy materiały

powstające przez stopienie ze sobą różnych metali i niemetali w takich proporcjach by

uzyskać pożądane właściwości mechaniczne i technologiczne.

Podstawowymi stopami stosowanymi w technice są stopy żelaza z węglem. Produktem

wyjściowym, z którego otrzymuje się techniczne stopy żelaza z węglem jest surówka

otrzymywana z rudy żelaza w wielkim piecu.

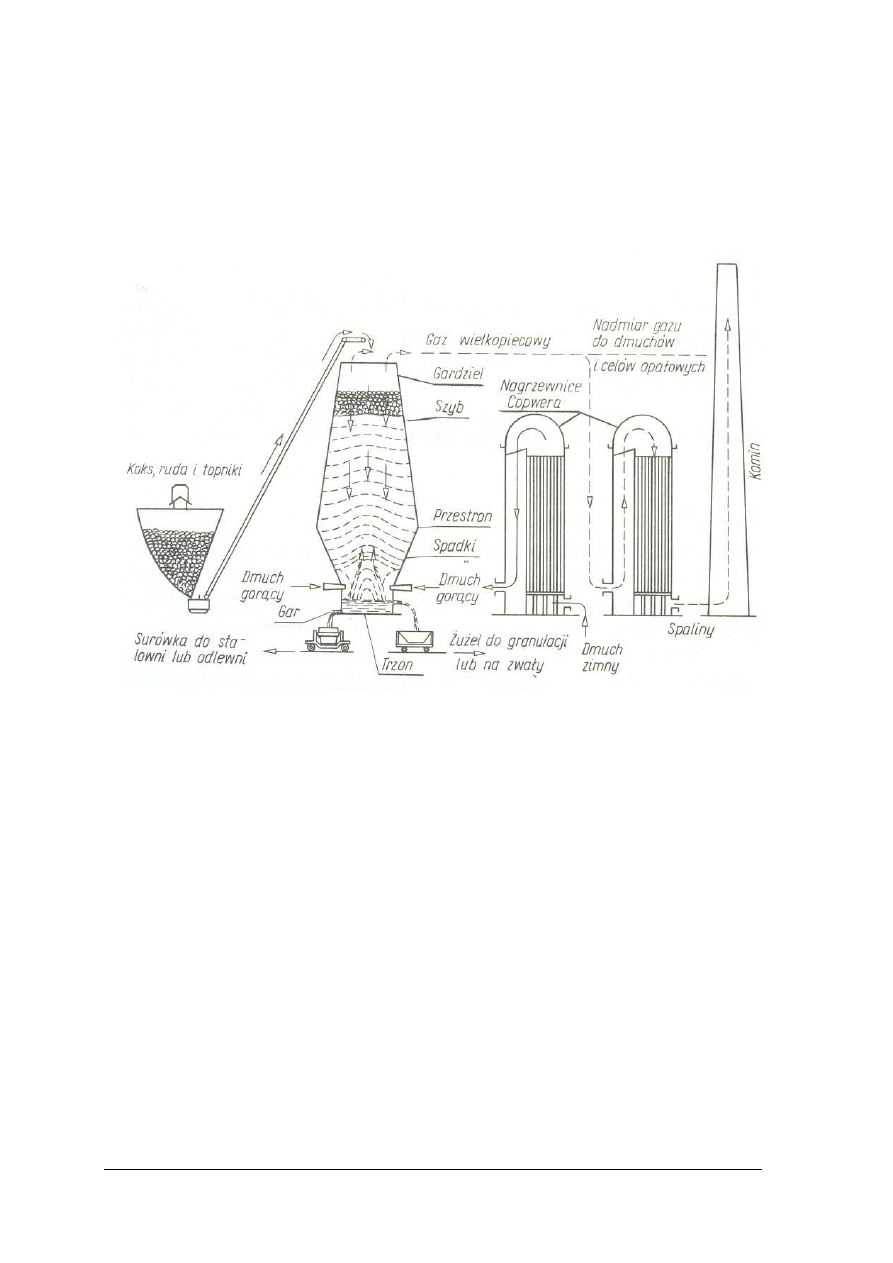

Wielki piec (rys. 6) składa się z dolnej części zwanej garem nad którą znajdują się spadki,

przestron, szyb oraz gardziel. Wnętrze pieca jest wykonane z cegieł szamotowych

ogniotrwałych, zaś z zewnątrz piec jest pokryty płaszczem stalowym. Materiały wsadowe

zasypywane są do wielkiego pieca górnym otworem. Wsad stanowią koks, ruda i topniki. Do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

najważniejszych rud żelaza zaliczamy magnetyt, hematyt, limonit, syderyt. Zadaniem koksu

jest dostarczenie odpowiedniej ilości ciepła oraz zredukowanie tlenków żelaza w rudzie.

W celu ułatwienia stopienia skały płonnej i oddzielenia zanieczyszczeń metalowych od żelaza

do wsadu wielkopiecowego dodaje się substancje zwane topnikami. Skład chemiczny

topników zależy od składu chemicznego skały płonnej towarzyszącej rudzie. Do rud

kwaśnych należy stosować topniki zasadowe. Najczęściej używa się wapnia. W przypadku

rud zawierających składniki zasadowe stosuje się topniki kwaśne.

Rys. 6. Wielki piec [6, s. 64]

Wewnętrzna przestrzeń pieca załadowana jest wsadem warstwowo. W górnej części garu

znajdują się dysze doprowadzające gorące powietrze z nagrzewnic. Poniżej poziomu dysz

znajduje się otwór umożliwiający odprowadzenie żużla, a w najniższej części garu otwór

spustowy surówki. Proces wielkopiecowy przebiega nieprzerwanie przez kilka lat. Produktem

procesu wielkopiecowego jest surówka stanowiąca stop żelaza z węglem o zawartości węgla

do 6,67% oraz pewne ilości krzemu, manganu, siarki oraz fosforu. Znaczna zawartość

składników domieszkowych, zwłaszcza węgla czyni surówkę kruchą. Podczas przerobu

surówki na stal składniki domieszkowe ulegają częściowemu wypalaniu i otrzymany produkt

uzyskuje dobre własności plastyczne. Część produktów spalania przechodzi do żużla,

a pozostałe uchodzą z pieca w postaci gazów.

Stalą nazywamy stop żelaza z węglem i innymi pierwiastkami o zawartości węgla do

2%, który po odlaniu i skrzepnięciu jest poddany obróbce plastycznej.

Ten sam materiał lecz nie podlegający obróbce plastycznej nazywa się staliwem. Staliwa

są używane na odlewy elementów bardziej obciążonych oraz w zależności od zastosowanych

składników

stopowych

na

elementy

pracujące

w

podwyższonej

temperaturze

i w środowiskach korozyjnych.

Do wyrobu stali stosuje się metody: konwertorowe, Siemensa-Martina (metoda

wychodząca z użycia) oraz do oczyszczania czyli rafinacji stali metody elektryczne.

Wytapianie stali metodami konwertorowymi polega na przedmuchiwaniu utleniającego

gazu przez roztopioną surówkę w wyniku czego utlenia się węgiel, krzem, mangan oraz inne

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

pierwiastki. Gazem utleniającym może być powietrze (w metodzie Bessemera i Thomasa),

lub czysty tlen (metoda LD). Zaletą świeżenia czystym tlenem jest mała zawartość azotu

w stali. Obecnie większość stali jest produkowana w zasadowych konwertorach tlenowych

oraz w elektrycznych piecach łukowych.

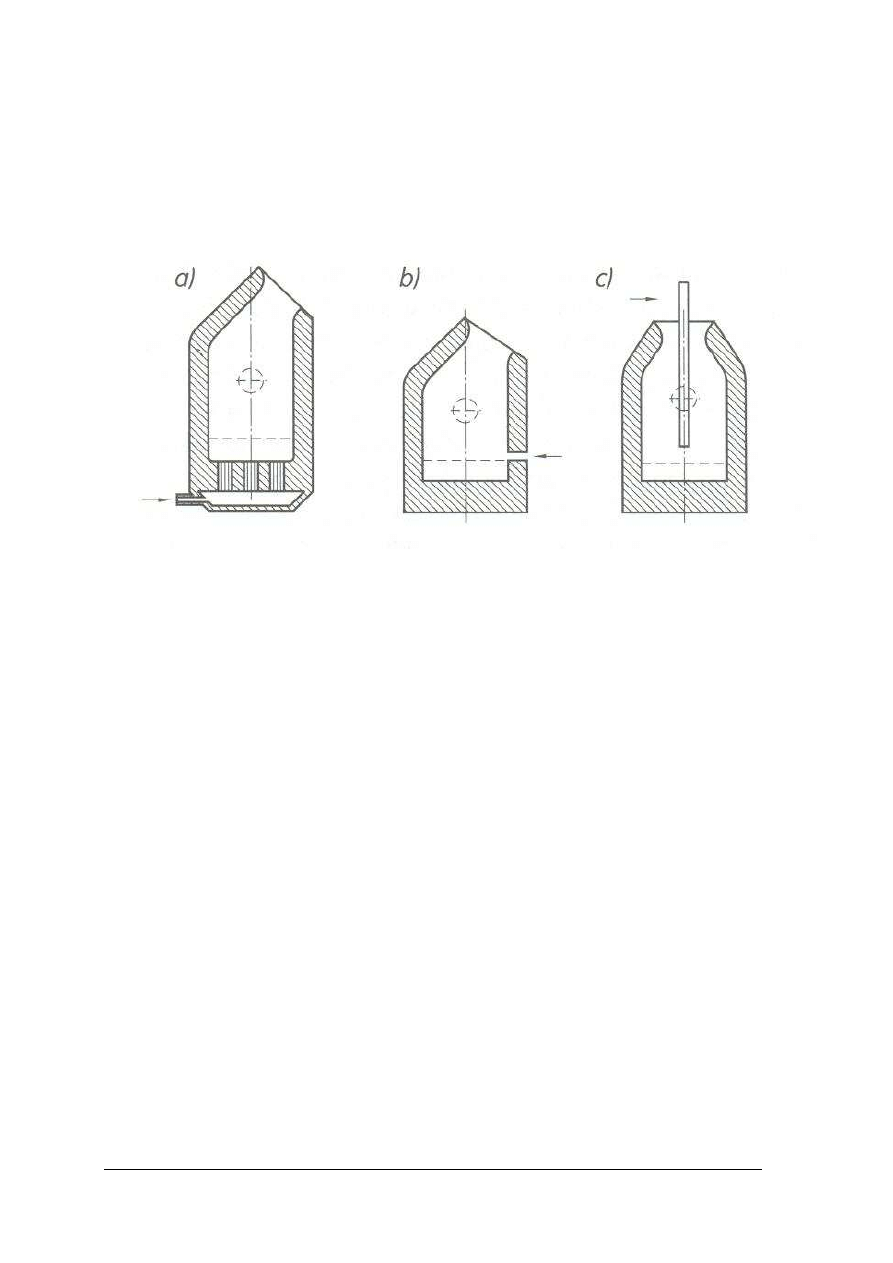

Różne sposoby doprowadzania gazu utleniającego do konwertora przedstawiono na

rysuneku 7.

Rys. 7. Różne sposoby doprowadzenia gazu utleniającego do konwertora a) od spodu, b) z boku,

c) do góry [10, s. 55]

W celu sprostania wysokim wymaganiom jakościowym dotyczącym głównie

odpowiedniego składu chemicznego stali stosuje się jej rafinację. Może być ona

przeprowadzana w konwertorze lub w specjalnych kadziach (rafinację pozapiecowa).

Odlewnicze stopy żelaza z węglem i innymi dodatkami zawierające 2–6,67% węgla

nazywamy żeliwami. Ze względu na bardzo dobre właściwości odlewnicze, żeliwa stosuje się

do odlewania różnorodnych części maszyn i pojazdów samochodowych.

Ilość węgla w stopach ma zasadniczy wpływ na twardość materiału. Wraz ze

zwiększeniem zawartości procentowej węgla w stopie rośnie twardość materiału, a więc

również odporność na ścieranie, a maleje odporność na uderzenia (udarność).

W stopach żelaza z węglem ważną rolę odgrywają dodatkowe pierwiastki, z których

część jest dodawana do stopu celowo, a część stanowi zanieczyszczenia:

−

siarka i fosfor są domieszkami szkodliwymi, powodują one kruchość materiału

i pogarszają właściwości plastyczne oraz udarność,

−

chrom jako dodatek stopowy w stalach zwiększa wytrzymałość, twardość i odporność na

ścieranie oraz polepsza właściwości antykorozyjne, a ponadto uodparnia on materiał na

działanie czynników chemicznych i wysokiej temperatury,

−

dodatek niklu w stalach działa podobnie jak chrom oraz zwiększa ciągliwość stali,

−

krzem jest pierwiastkiem, który zwiększa sprężystość i wytrzymałość stali oraz zwiększa

oporność elektryczną, z udziałem krzemu (0,5–2,5%) produkowane są stale resorowe

i sprężynowe,

−

wolfram nadaje stali drobnoziarnistość, zwiększa hartowność, twardość i odporność na

zużycie.

Ze względu na skład chemiczny (zgodnie z normą PN–EN 10020:2003) stale dzieli się na

niestopowe (węglowe), stopowe oraz stale nierdzewne.

Stale niestopowe to gatunki stali, w których zawartość procentowa pierwiastków jest

mniejsza od pewnej określonej wartości granicznej. Jeżeli ta wartość graniczna jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

przekroczona mamy do czynienia ze stalami stopowymi. Osobną grupę stanowią stale

nierdzewne w których zawartość Cr jest większa od 10,5%, a węgla poniżej 1,2%.

Dla określenia granicy między stalami stopowymi a niestopowymi określono następujące

zawartości poszczególnych pierwiastków:

Al, Co, Cr, Ni, W – 0,3%;

Bi, Se, V – 0,1%;

Cu, Pb – 0,4%;

Si – 0,6%; Mo – 0,06%.

Oznaczenia stali

W ostatnich latach w związku z wstąpieniem Polski do Unii Europejskiej szereg norm

krajowych zostało zastąpionych przez normy europejskie co w przypadku oznaczeń stali

i innych materiałów skutkuje innym sposobem ich oznaczania niż dotychczas.

Zgodnie z normami europejskimi obowiązują dwa systemy oznaczania stali:

−

znakowy (według PN–EN 10027–1:2007); znak stali składa się z symboli literowych

i cyfr,

−

cyfrowy (według PN–EN 10027–2:1994); oznaczenie składa się z pięciu cyfr. Numer

gatunku stali nadaje Europejskie biuro rejestracyjne.

W systemie znakowym znaki stali dzieli się na dwie grupy:

−

znaki z symbolami wskazującymi na zastosowanie oraz własności mechaniczne lub

fizyczne stali,

−

znaki z symbolami wskazującymi na skład chemiczny stali.

W pierwszej grupie znaków stali oznaczenie składa się z liter i cyfr. Litery oznaczają

zastosowanie stali zaś liczby odpowiednie właściwości wytrzymałościowe np.:

S235

S–stal konstrukcyjna o minimalnej granicy plastyczności 235 MPa,

E295

E–stal maszynowa o minimalnej granicy plastyczności 295 MPa,

L360

L–stal na rury przewodowe o minimalnej granicy plastyczności 360 MPa,

P460

P–stale na urządzenia ciśnieniowe o minimalnej granicy plastyczności 460 MPa.

W grupie znaków z symbolami wskazującymi na skład chemiczny wyróżniamy cztery

grupy:

−

stale niestopowe o średnim stężeniu Mn poniżej 1%, oznaczane literą C oraz liczbą

oznaczającą średnie stężenie węgla w stali w setnych częściach % np. C45,

−

stale niestopowe o średnim stężeniu Mn równym i wyższym od 1%, oznaczane liczbą

informującą o średnim stężeniu węgla w setnych częściach % symbolami chemicznymi

pierwiastków stopowych oraz liczbami wskazującymi na ich stężenie procentowe np.

33MnCrB5–2,

−

stale stopowe (bez szybkotnących) o stężeniu przynajmniej jednego pierwiastka

stopowego powyżej 5%, oznaczane symbolem X oraz liczbą informującą o średnim

stężeniu węgla w setnych częściach %, symbolami pierwiastków stopowych oraz

liczbami wskazującymi na ich stężenie procentowe np. X8CrNiMoAl15–7–2,

−

stale szybkotnące, oznaczane symbolem HS oraz liczbami podającymi średnie stężenie

procentowe pierwiastków w kolejności W, Mo, V, Co np. HS2–9–8.

W związku z niedokończonym procesem dostosowania polskich norm do systemu

europejskiego w Polsce obowiązują równocześnie różne zasady oznaczania stali.

Np. oznaczenie St3S (zgodne z polskimi normami PN) odpowiada oznaczeniu S235JR (wg

norm unijnych EN), oznaczenie 45 (zgodne z PN) odpowiada oznaczeniu C45 (normy EN).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Metale nieżelazne i ich stopy

Miedź jest metalem (barwa czerwonozłota) plastycznym, dobrze przewodzącym ciepło

i prąd elektryczny, odpornym na korozję. Jest ona stosowana na przewody elektryczne,

elementy chłodnic, elementy aparatury chemicznej oraz jako składnik stopów. Wadą czystej

miedzi ograniczającą jej zastosowanie na przewody elektryczne jest stosunkowo mała

wytrzymałość mechaniczna. Może ona zostać zwiększona przez stopienie miedzi ze srebrem,

miedzi z kadmem, miedzi z manganem. Miedziane druty, taśmy lub rurki stosuje się na

uzwojenia cewek.

W metalurgii miedzi stosuje się głównie rudy siarczkowe: chalkopiryt, bornit, kowelin.

Podstawowym procesem otrzymywania miedzi jest proces pirometalurgiczny. Zawartość

miedzi w rudach wynosi kilka procent. W celu wzbogacenia rud siarczkowych stosuje się

metodę flotacji. Metoda ta polega na przepuszczaniu strumienia powietrza przez mieszaninę

wody ze środkami pianotwórczymi i drobnymi cząstkami rudy. Na skutek różnej zwilżalności

powierzchni składników przez wodę następuje oddzielenie cząstek rudy siarczkowej, które

tworzą z pianą tzw. float od innych składników, które pozostają w wodzie w postaci

zawiesiny. W wyniku wzbogacania rudy może ona zawierać do 30% Cu. Wzbogacony

koncentrat zawierający siarczki miedzi i żelaza poddaje się prażeniu w specjalnym piecu

w temperaturze ok. 1073 K (800

°

C), aby otrzymać tak zwaną prażonkę. Następnym etapem

produkcji miedzi jest wytapianie kamienia miedziowego. Proces przebiega w piecu

szybowym podobnym do wielkiego pieca, gdzie wsad stanowią prażonka oraz koks. Tlen

potrzebny do spalania jest pobierany z powietrza tłoczonego pod ciśnieniem do pieca.

Otrzymywane w wyniku wysokiej temperatury i zachodzących reakcji chemicznych siarczki

miedzi spuszczane są z dolnej części pieca i po skrzepnięciu tworzą kamień miedziowy.

Z kamienia miedziowego w konwertorze podczas świeżenia otrzymuje się miedź surową.

Proces świeżenia polega na przepuszczaniu przez roztopiony kamień miedziowy powietrza za

pomocą dysz.

Miedź surowa nie jest stosowana do celów technicznych ponieważ zawiera szkodliwe

domieszki obniżające własności wytrzymałościowe oraz przewodnictwo elektryczne. W celu

usunięcia niekorzystnych domieszek oraz odzyskania często występujących w miedzi surowej

metali szlachetnych poddaje się ją rafinacji. Wyróżniamy rafinację ogniową, którą

przeprowadza

się

w

piecach

płomieniowych

oraz

elektrolityczną

zachodzącą

w elektrolizerach.

Do najważniejszych stopów miedzi należą: mosiądze (stop miedzi z cynkiem oraz

innymi pierwiastkami) oraz brązy. W zależności od głównego składnika stopowego brązy

dzieli się na: cynowe, aluminiowe, berylowe, krzemowe i inne. Zarówno brązy jak i mosiądze

w zależności od dodatków stopowych i przeznaczenia dzieli się na odlewnicze oraz do

obróbki plastycznej.

Aluminium (barwa srebrzystobiała) jest metalem odpornym na korozję oraz dobrym

przewodnikiem ciepła i elektryczności.

Aluminium występuje w przyrodzie w postaci rud, z których największe znaczenie ma

boksyt.

Metalurgia aluminium obejmuje trzy etapy. W pierwszym etapie z rudy otrzymuje się

czysty tlenek aluminium. Proces przebiega w autoklawach, gdzie pod dużym ciśnieniem

i w podwyższonej temperaturze, wodny roztwór wodorotlenku sodu reaguje z rozdrobnionym

boksytem. Powstaje w ten sposób wodorotlenek glinu, który odsącza się, przemywa wodą,

a następnie praży w piecach obrotowych. Po wyprażeniu uzyskuje się czysty tlenek glinu

Al

2

O

3

.

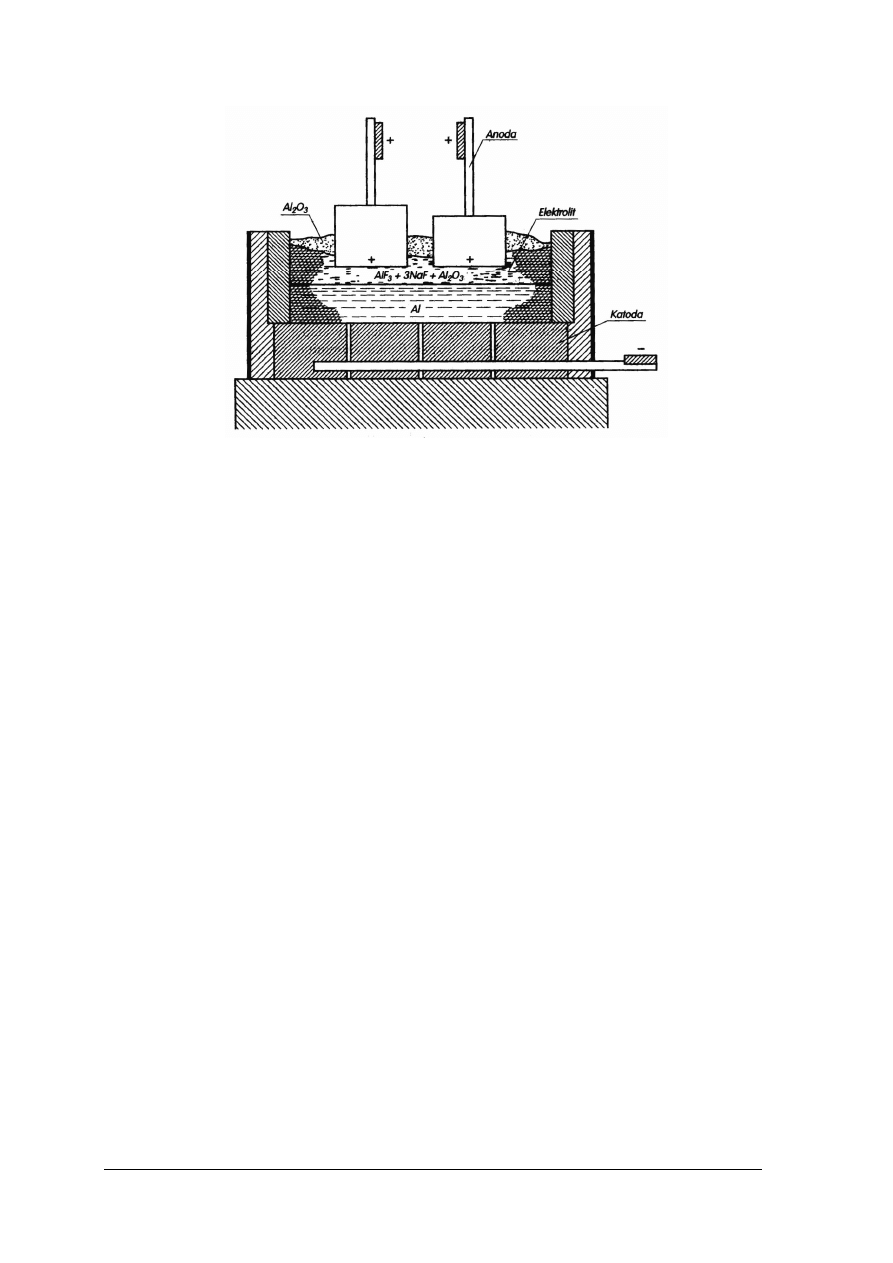

Kolejnym etapem produkcji aluminium jest elektroliza tlenku aluminium roztopionego

z kriolitem w elektrolizerze (rys. 8).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 8. Elektrolizer [10, s. 60]

Proces elektrolizy przebiega w temperaturze ok. 1223 K, (950

°

C), a produktem

końcowym tego procesu jest aluminium o zawartości 99,5–99,8% Al. W celu uzyskania

jeszcze wyższej czystości aluminium poddaje się procesowi rafinacji.

Zastosowanie aluminium w stanie czystym jest ograniczone, ze względu na małą

wytrzymałość, i sprowadza się do wytwarzania przewodów elektrycznych, folii, wyrobu farb

oraz jako składnik stopowy. Znacznie większe zastosowanie mają stopy aluminium często

nazywane stopami lekkimi. Najczęściej stosowanymi dodatkami stopowymi są: miedź,

mangan, krzem, nikiel i cynk. Dodatki stopowe zwiększają wytrzymałość, odporność na

korozję i polepszają skrawalność. Stopy aluminium dzielimy na odlewnicze oraz do obróbki

plastycznej.

Ważną grupę stopów aluminium stanowią durale czyli stopy aluminium miedzi oraz

magnezu. Są one stosowane na obciążone elementy konstrukcji lotniczych oraz na części

pojazdów samochodowych oraz na konstrukcje budowlane. Charakteryzują się dużą

odpornością na korozję, małym ciężarem właściwym i znaczną wytrzymałością.

Stopy aluminium których głównym składnikiem stopowym jest krzem noszą miano

siluminów.

Magnez jest bardzo lekkim metalem lecz o niskich właściwościach mechanicznych

i dużej aktywności chemicznej. Ze względu na te właściwości ma on ograniczone

zastosowanie w technice. Głównie jest on stosowany do wyrobu stopów oraz jako dodatek

stopowy. Z uwagi na to, że stopy magnezu w połączeniu z tlenem tworzą substancję

wybuchową, nie można tych stopów podczas obróbki chłodzić wodą, a przy ich szlifowaniu

należy stosować urządzenia do pochłaniania pyłu. Stopy magnezu dzielimy na odlewnicze

oraz do obróbki plastycznej. Głównym składnikiem stopów magnezu jest aluminium, cynk,

mangan. Stopy magnezu są najlżejszymi ze znanych i ta cecha wyznacza zakres stosowania

tych materiałów (głównie w konstrukcjach lotniczych i przemyśle motoryzacyjnym). Stopy

magnezu z aluminium i cynkiem naszą nazwę elektronów.

Cynk jest metalem o dobrych właściwościach plastycznych i niskiej temperaturze

topnienia. Stosuje się go głównie na powłoki przeciwkorozyjne na pokrycia blach i drutów,

również jest wykorzystywany do produkcji baterii elektrycznych. Stopy cynku nazywamy

znalami, zawierają one oprócz cynku aluminium i miedź.

Cyna ma właściwości mechaniczne tak niskie, że nie nadaje się jako materiał

konstrukcyjny. W czystej postaci cynę stosuje się cynowania blach oraz jako dodatek

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

stopowy. Szeroko stosowanym stopem cyny z ołowiem jest cyna lutownicza stosowana jako

spoiwo podczas lutowania.

Oznaczenia metali nieżelaznych oraz ich stopów można znaleźć w odpowiednich

normach, a także w literaturze uzupełniającej.

Korozja metali

Korozją nazywamy stopniowe niszczenia metali wskutek chemicznego lub

elektrochemicznego oddziaływania środowiska. Ośrodkiem powodującym korozję może być:

powietrze, gazy, woda, roztwory kwasów, zasad, soli, ziemia.

Metalami odpornymi na korozję są: platyna, złoto, srebro, pozostałe metale w mniejszym

lub większym stopniu poddają się działaniu korozji.

Rozróżnia się dwa podstawowe rodzaje korozji:

−

chemiczną,

−

elektrochemiczną.

Korozja chemiczna polega na niszczącym działaniu gazów lub cieczy nie będących

elektrolitami na powierzchnię materiału. W wyniku takiego oddziaływania na powierzchni

metalu mogą tworzyć się tlenki, siarczki, węgliki lub azotki. Czasem powstałe związki ściśle

przylegają do materiału tworząc warstwę chroniącą przed dalszą korozją, częściej jednak

powstała warstwa źle przylega do przedmiotu, odpada od niego powodując narastanie procesu

korozyjnego.

Korozja elektrochemiczna jest procesem niszczenia metalu związanym z przepływem

prądu elektrycznego przez granicę faz metal–elektrolit. Źródłem prądu elektrycznego są

miejscowe ogniwa, które powstają wskutek zetknięcia się metalu z elektrolitem a przyczyną

ich powstania mogą być: niejednorodność struktury materiału, nierównomierny dostępu tlenu

do powierzchni metalu, różnica temperatur, połączenie dwóch różnych metali w obecności

elektrolitu.

Można wyróżnić następujące rodzaje korozji elektrochemicznej:

−

korozja atmosferyczna (zachodzi przy dużej wilgotności powietrza),

−

korozja morska (w wodzie morskiej),

−

korozja ziemna.

W zależności od przebiegu niszczenia materiału korozję można podzielić na:

−

równomierną, obejmującą swoim zasięgiem całą powierzchnię przedmiotu,

−

miejscową, występującą w postaci plam lub wżerów,

−

międzykrystaliczną, występującą na granicy ziaren materiału.

Ochrona przed korozją polega głównie na właściwym doborze materiałów konstrukcji

narażonych na korozję oraz nakładaniu i wytwarzaniu powłok ochronnych.

Powłoki ochronne i dekoracyjne

Powłoki ochronne i dekoracyjne można podzielić na powłoki nakładane oraz powłoki

wytwarzane.

Nakładanie i wytwarzanie powłok można przeprowadzać metodami:

−

mechanicznymi (malowanie pędzlem, pistoletem, zanurzanie w odpowiednich kąpielach,

napylanie),

−

chemicznymi

(czernienie

czyli

utlenianie

w

roztworach,

fosforanowanie,

chromianowanie),

−

elektrochemicznymi (metody galwaniczne, np.: miedziowanie, niklowanie, chromowanie

srebrzenie, złocenie).

Przed

nałożeniem

czy

wytworzeniem

powłoki

należy

wykonać

czynności

przygotowawcze polegające na oczyszczeniu i wygładzeniu powierzchni przedmiotu.

Oczyszczanie wykonuje się metodami mechanicznymi (szlifowanie, piaskowanie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

polerowanie, szczotkowanie) oraz chemicznymi (np. odtłuszczanie w rozpuszczalnikach).

Powierzchnię można oczyścić również za pomocą ultradźwięków.

Powłoki nakładane mogą być metalowe i niemetalowe. Powłoki metalowe wykonuje się

z niklu, miedzi, chromu, cyny, cynku, aluminium, srebra, kadmu. Grubość powłoki ochronnej

jest niewielka i wynosi zazwyczaj 0,001–0,025 mm.

Powłoki metalowe można nakładać przez:

−

zanurzenie blach żelaznych w stopionym metalu (może nim być cyna lub cynk),

−

natryskiwanie ciekłego metalu specjalnym pistoletem (metalizacja natryskowa),

−

walcowanie na gorąco blachy grubszej z blachą cienką stanowiącą warstwę ochronną

(platerowanie),

−

elektrolityczne nanoszenie cienkiej warstwy metalu na przedmiot zanurzony

w elektrolicie zawierającym sole nakładanego metalu (pokrycie galwaniczne).

Pokrywany przedmiot podłączony jest do bieguna ujemnego źródła prądu, a biegun

dodatni do płyty z metalu, na który nanosimy powłokę ochronną.

Powłoki nakładane niemetalowe oddzielają w sposób mechaniczny metal od

agresywnego ośrodka. Do materiałów, z których wykonywane są tego typu powłoki należą:

farby, lakiery, lakiery piecowe, smoły, asfalty, tworzywa sztuczne.

Farby stanowią zawiesiny pigmentów w spoiwie olejnym lub syntetycznym. Po

naniesieniu na podłoże tworzą kryjące powłoki ochronne, dekoracyjne lub o specjalnych

właściwościach.

Lakiery są roztworami nielotnych substancji powłokotwórczych w rozpuszczalnikach

organicznych. Po naniesieniu na podłoże tworzą przezroczyste powłoki ochronne,

dekoracyjne lub o specjalnych właściwościach

Emalie są zawiesinami pigmentów w spoiwie lakierowym.

Głównymi składnikami wyrobów lakierowych są: substancje powłokotwórcze, substancje

barwiące (pigmenty), rozpuszczalniki.

Ze względu na warunki eksploatacji wyroby lakierowe mogą tworzyć powłoki:

zewnętrzne, wewnętrzne, wodoodporne, chemoodporne, odporne na benzynę i oleje,

termoodporne, elektroizolacyjne.

Powłoki wytwarzane metalowe powstają przez dyfuzję w wysokiej temperaturze metalu

ochronnego w głąb metalu chronionego.

Można w ten sposób wprowadzić do stali aluminium, cynk, chrom.

Powłoki wytwarzane niemetalowe powstają w wyniku różnorodnych procesów z których

najczęściej wykonuje się:

−

oksydowanie (czernienie), powierzchnia stali pokrywa się warstwą ochronną czarnych

tlenków żelaza,

−

fosforanowanie, na powierzchni stali powstają warstwy krystalicznych fosforanów

żelaza.

Tworzywa sztuczne

Głównym składnikiem tworzyw sztucznych są naturalne bądź syntetycznie otrzymywane

wielkocząsteczkowe związki tzw. polimery. W celu uzyskania określonych właściwości

tworzyw sztucznych, dodaje się do nich stabilizatory, utwardzacze, zmiękczacze, barwniki.

Podstawowymi zaletami tworzyw sztucznych są:

−

dobra odporność chemiczna,

−

łatwość formowania,

−

dobre właściwości mechaniczne,

−

możliwość barwienia,

−

dobre właściwości izolacyjne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

możliwość stosowania w różnych postaciach.

Do wad tworzyw sztucznych można zaliczyć: zazwyczaj niższą wytrzymałość niż metali i ich

stopów oraz małą odporność na działanie podwyższonej temperatury.

Tworzywa sztuczne dzielimy na:

−

elastomery (tworzywa, które pod wpływem rozciągania w temperaturze pokojowej

wykazują wydłużenie powyżej 100%),

−

plastomery (poddawane wzrastającemu obciążeniu zaczynają się odkształcać plastycznie

aż ulegają mechanicznemu zniszczeniu),

W grupie plastomerów rozróżniamy tworzywa termoplastyczne (termoplasty) oraz

duroplasty do których zaliczamy tworzywa termoutwardzalne i chemoutwardzalne.

Termoplasty każdorazowo pod wpływem zwiększonej temperatury miękną a po jej

obniżeniu twardnieją ponownie (np. poliamidy). Ta cecha powoduje, iż można je wielokrotnie

formować.

Tworzywa termoutwardzalne pod wpływem temperatury przechodzą w stan plastyczny

umożliwiający ich kształtowanie, lecz przetrzymywane w podwyższonej temperaturze

twardnieją nieodwracalnie (np. fenoplasty i aminoplasty).

Tworzywa chemoutwardzalne ulegają utwardzeniu już w temperaturze pokojowej pod

wpływem działania odpowiedniego utwardzacza (np. żywice poliestrowe i epoksydowe).

Podwyższenie temperatury przyśpiesza proces utwardzania.

Główny składnik tworzyw sztucznych – żywice, mogą być naturalne lub sztuczne.

śywice sztuczne otrzymuje się w wyniku polimeryzacji lub polikondensacji substancji

prostych.

Tworzywa sztuczne mogą występować jako materiały konstrukcyjne, impregnacyjne,

powłokowe i jako kleje.

Do najczęściej stosowanych tworzyw termoplastycznych zaliczamy:

−

polistyren – odporny na działanie kwasów i zasad, przezroczysty można go barwić, jest

dobrym izolatorem; służy do wyrobu przedmiotów gospodarstwa domowego, galanterii,

zabawek, części samochodowych i jest również stosowany w elektrotechnice,

−

polichlorek winylu – odporny na działanie czynników chemicznych, ma dobre

właściwości mechaniczne i elektroizolacyjne; stosuje się go do wyrobu elementów

wyposażenia elektrycznego, do produkcji węży elastycznych, do budowy łodzi

w przemyśle samochodowym i lotniczym,

−

poliamidy – są stosowane do wyrobu przedmiotów gospodarstwa domowego, galanterii

samochodowej, elementów armatury sanitarnej,

−

polimetakrylan metylu zwany szkłem organicznym jest między innymi stosowany do

wyrobu szyb lotniczych, szkieł do zegarków, soczewek,

−

polipropylen znajduje zastosowanie do produkcji artykułów technicznych, opakowań,

przedmiotów gospodarstwa domowego, włókien chemicznych,

−

policzterofluoroetylen (teflon) – posiada dużą odporność chemiczną, elastyczność, mały

współczynnik tarcia, jest niepalny. Stosuje się go do pokrywania naczyń kuchennych,

żelazek, na powierzchnie łożysk ślizgowych oraz w budowie maszyn i urządzeń

chemicznych.

Do najważniejszych duroplastów zaliczamy: fenoplasty (bakelity), aminoplasty, żywice

epoksydowe (miedzy innymi wytwarza się z nich kleje), niektóre żywice silikonowe. śywice

silikonowe są m.in. stosowane jako: hydrożele pełniąc rolę implantów tkanek miękkich,

gumy silikonowe, oleje hydrauliczne, dodatki do farb oraz środki smarujące

i uszczelniające.

Tworzywa sztuczne w zależności od ich rodzaju mogą być przetwarzane przez:

odlewanie, prasowanie, wtryskiwanie, wytłaczanie i walcowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Szkło jest materiałem nieorganicznym, bezpostaciowym, składającym się przeważnie

z tlenków krzemu, boru, fosforu oraz innych. Stan fizyczny szkła jest pośredni między stanem

ciekłym i stałym.

Cechy użytkowe szkła to: zdolność przepuszczania światła, przezroczystość, gładkość,

połysk, niepalność, mała przewodność cieplna i elektryczna, nieprzepuszczalność cieczy

i gazów, odporność na działanie podwyższonych temperatur, czynników chemicznych

(z wyjątkiem kwasu fluorowodorowego) i atmosferycznych. Podstawowymi wadami szkła są

kruchość i wrażliwość na zmiany temperatury.

Ze względu na przeznaczenie szkło dzieli się na: budowlane, techniczne, gospodarcze.

Ze względu na skład chemiczny wyróżnia się szkło: krzemowo–sodowo–wapniowe

(zwykłe), aparaturowe (o małej zawartości tlenków alkaicznych), borokrzemowe (o małej

rozszerzalności cieplnej), bezsodowe, kryształowe i inne.

Odmianami szkła technicznego są: szkło laboratoryjne, elektrotechniczne (o dużym

oporze właściwym np. na izolatory), szkło elektropróżniowe (ze względu na odpowiedni

współczynnik rozszerzalności cieplnej można je łączyć z metalami np. na lampy

kineskopowe, rurki neonowe), szkło optyczne (jednorodne, bezbarwne o określonym

w zależności od potrzeb współczynniku załamania światła np. na soczewki, pryzmaty, lustra),

szkło kwarcowe o składzie 99,5% SiO

2

(największa odporność na działanie kwasów

i wysokich temperatur np. na lampy kwarcowe, elementy aparatury chemicznej pracujące

w wysokich temperaturach), szkło krystaliczne (o dużej wytrzymałości i odporności na

ścieranie), szkło bezpieczne (zbrojone siatką metalową, sklejane z kilku warstw lub

hartowane np. na szyby samochodowe).

Guma jest elastycznym tworzywem powstającym w procesie wulkanizacji kauczuku

naturalnego lub syntetycznego w temperaturze 383

÷

453 K (110

÷

180

°

C), w czasie od kilku

minut do kilku godzin. Oprócz mieszanek kauczukowych do produkcji gumy używa się

środków wulkanizujących (siarka), zmiękczających, porotwórczych, ochronnych oraz

napełniaczy (poprawiają właściwości np. mechaniczne, elektroizolacyjne, przeciwpożarowe)

i barwników.

Guma ma bardzo dużą odporność na odkształcenia trwałe, wysoką elastyczność,

odporność na zerwanie, ścieranie ponadto jest wodoodporna i ma bardzo dobre właściwości

izolacyjne. Gumy specjalnego przeznaczenia są dodatkowo odporne na działanie paliw,

olejów, smarów, kwasów, zasad oraz wpływu niskich lub podwyższonych temperatur.

Materiały ceramiczne są to nieorganiczne, niemetalowe tworzywa otrzymywane

z nieprzetworzonych lub przetworzonych surowców naturalnych w procesie wypalania

w podwyższonej temperaturze, niższej od temperatury topnienia składnika głównego. Wyroby

ceramiczne mogą występować w postaci krystalicznej lub szklistej.

Materiały ceramiczne charakteryzują się złą przewodnością elektryczną i cieplną,

znaczną odpornością na wysokie temperatury i odpornością na działanie czynników

chemicznych. Do charakterystycznych cech tej grupy materiałów należy duża twardość

i sztywność, brak plastyczności oraz znaczna wytrzymałość na ściskanie.

Podstawowym surowcem w produkcji ceramiki jest glina (kaolin) a ponadto skaleń oraz

kwarc. Skaleń odgrywa rolę topnika (ułatwia spieczenie masy), kwarc jest głównym

surowcem schudzającym (zmniejsza skurczliwość wyrobu podczas suszenia i wypalania).

Produkcja wyrobów ceramicznych obejmuje następujące etapy: przygotowanie masy,

formowanie wyrobu, suszenie, wypalanie.

Ze względu na zastosowanie materiały ceramiczne można podzielić na: ceramikę

tradycyjną i ceramikę specjalną (konstrukcyjną). Do wyrobów ceramiki tradycyjnej można

zaliczyć materiały budowlane (np. cegły, dachówki), materiały ogniotrwałe, materiały

używane w technice sanitarnej. W ceramice konstrukcyjnej spiekane są (bez fazy ciekłej)

związki o wysokiej czystości np. tlenki glinu, tlenki berylu, tlenki cyrkonu, niektóre węgliki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

i azotki. Do tej grupy materiałów należy np. porcelana elektrotechniczna oraz cermetale

(kompozyty ceramiczne uzyskiwane za pomocą metalurgii proszków).

Kompozyty są to tworzywa składające się z dwóch lub więcej faz o własnościach

nieosiągalnych w żadnym innym materiale. Do najbardziej znanych kompozytów należą

żelazo – beton, eternit, szkło zbrojone siatką metalową, węgliki spiekane, cermetale i inne.

Kompozyty dzielimy na umacniane cząstkami (dyspersyjnie) i włóknami (włókniste). Te

z kolei dzielimy na umacniane włóknami ciętymi i ciągłymi. Możliwe są różne kombinacje

przy komponowaniu tego typu materiałów, np. osnowa metaliczna, polimerowa, ceramiczna,

a cząstki lub włókna mogą być metalowe, ze związków międzymetalicznych, ceramiczne,

węglowe (grafit), polimerowe, lub o złożonej budowie. Kompozyty pozwalają na

otrzymywanie lekkich, mocnych i elastycznych konstrukcji. Są nimi także materiały

żarowytrzymałe (np. łopatki turbin gazowych) i narzędzia (np. węgliki spiekane).

Do supertwardych materiałów narzędziowych zalicza się diament naturalny,

polikrystaliczny diament syntetyczny PCD, regularny azotek boru BN (borazon) oraz

fullerem, będący trzecią odmianą węgla (po diamencie i graficie).

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie materiały konstrukcyjne stosuje się w budowie maszyn?

2.

Co to są właściwości fizyczne i chemiczne materiałów?

3.

Co to są właściwości technologiczne materiałów?

4.

Jakie właściwości mają tworzywa sztuczne?

5.

W jaki sposób dokonuje się pomiaru twardości?

6.

Jak oznaczamy stopy żelaza z węglem?

7.

Jak oznaczamy stopy metali nieżelaznych?

8.

Jak przebiega proces metalurgiczny aluminium i miedzi?

9.

Co to są kompozyty?

10.

Z jakich etapów składa się proces pokrywania wyrobów warstwami ochronnymi

i dekoracyjnymi?

11.

Jakie rozróżniamy rodzaje powłok nakładanych?

12.

Jakie rozróżniamy rodzaje powłok wytwarzanych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na podstawie badań organoleptycznych (za pomocą zmysłów) rozpoznaj materiały,

z których wykonane są przedmioty otrzymane od nauczyciela. Oceń ich właściwości

mechaniczne.

Sposób wykonania ćwiczenia:

Aby wykonać ćwiczenie, powinieneś:

1)

dokładnie przyjrzeć się strukturze materiałów, z których wykonane są przedmioty,

2)

ocenić szacunkowo ich wagę,

3)

ocenić barwę,

4)

określić przypuszczalne zastosowanie przedmiotów, a tym samym warunki w jakich są

użytkowane,

5)

ocenić czy widać na nich ślady korozji lub innych efektów oddziaływania środowiska,

6)

opisać zgodnie z powyższymi punktami cechy badanych materiałów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

7)

zakwalifikować materiały do odpowiedniej grupy,

8)

zaprezentować wykonane ćwiczenie,

9)

dokonać oceny poprawności wykonanego ćwiczenia.

Wyposażenie stanowiska pracy:

–

katalogi materiałów,

–

przedmioty wykonane z różnych materiałów.

Ćwiczenie 2

Na podstawie katalogów i stron Internetowych dobierz powłokę malarską

ochronno-dekoracyjną na powierzchnię metalową wskazaną przez nauczyciela. Powierzchnia

będzie narażona na działanie środowiska korozyjnego i działanie czynników chemicznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

ocenić wielkość i strukturę powierzchni przeznaczonej do malowania,

2)

przeanalizować warunki użytkowania powłoki ochronno-dekoracyjnej,

3)

dobrać z katalogów lub ze stron Internetowych producentów farb i lakierów odpowiednie

materiały malarskie,

4)

zapoznać się z zaleceniami producentów farb ochronnych i dekoracyjnych dotyczącymi

bhp, ochrony przeciwpożarowej i ochrony środowiska,

5)

określić sposób przygotowania powierzchni do malowania,

6)

określić sposób nanoszenia powłoki,

7)

ocenić koszty wykonania powłoki,

8)

przedstawić wynik ćwiczenia podając uzasadnienie wyboru rodzaju powłoki, sposobu jej

nanoszenia oraz określając warunki bhp wykonywania prac.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do Internetu,

−

katalogi farb i lakierów.

Ćwiczenie 3

Na podstawie katalogów zidentyfikuj materiały o oznaczeniach: S235JR; E320; P235S;

54SiCrV6; EN–MCMgAl8Zn1; ZP16 CuZn35Pb1. Podaj ich właściwości mechaniczne oraz

maksymalną zawartość pierwiastków.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

odszukać w katalogach podane oznaczenia,

3)

zapisać w zeszycie skład chemiczny oraz właściwości mechaniczne odczytywanych

materiałów

.

Wyposażenie stanowiska pracy:

−

katalogi wyrobów metalowych,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 4

Metodą Brinella zbadaj twardość próbek materiałów otrzymanych od nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zorganizować stanowisko pracy do wykonania ćwiczenia,

2)

zapoznać się z instrukcja użytkowania twardościomierza Brinella,

3)

dobrać siłę nacisku oraz średnicę kulki w zależności od grubości próbki i rodzaju

materiału z którego jest wykonana,

4)

przeprowadzić badanie poszczególnych próbek zgodnie z instrukcją,

5)

zapisać wyniki ćwiczenia w zeszycie przedmiotowym.

Wyposażenie stanowiska pracy:

−

instrukcja użytkowania twardościomierza Brinella,

−

zestaw próbek,

−

poradnik mechanika

−

twardościomierz Brinella.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić rodzaje materiałów stosowanych w technice?

2)

określić właściwości metali i materiałów niemetalowych?

3)

rozróżnić materiały na podstawie badań organoleptycznych

(za pomocą naszych zmysłów)?

4)

wymienić i scharakteryzować rodzaje korozji?

5)

dobierać powłoki ochronne i dekoracyjne w zależności od warunków

w jakich będą eksploatowane?

6)

rozpoznawać tworzywa ceramiczne?

7)

scharakteryzować kompozyty?

8)

scharakteryzować właściwości gumy?

9)

rozpoznać materiały na podstawie oznaczeń?

10)

dobrać materiały w oparciu o katalogi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2. Charakterystyka technik wytwarzania

4.2.1. Materiał nauczania

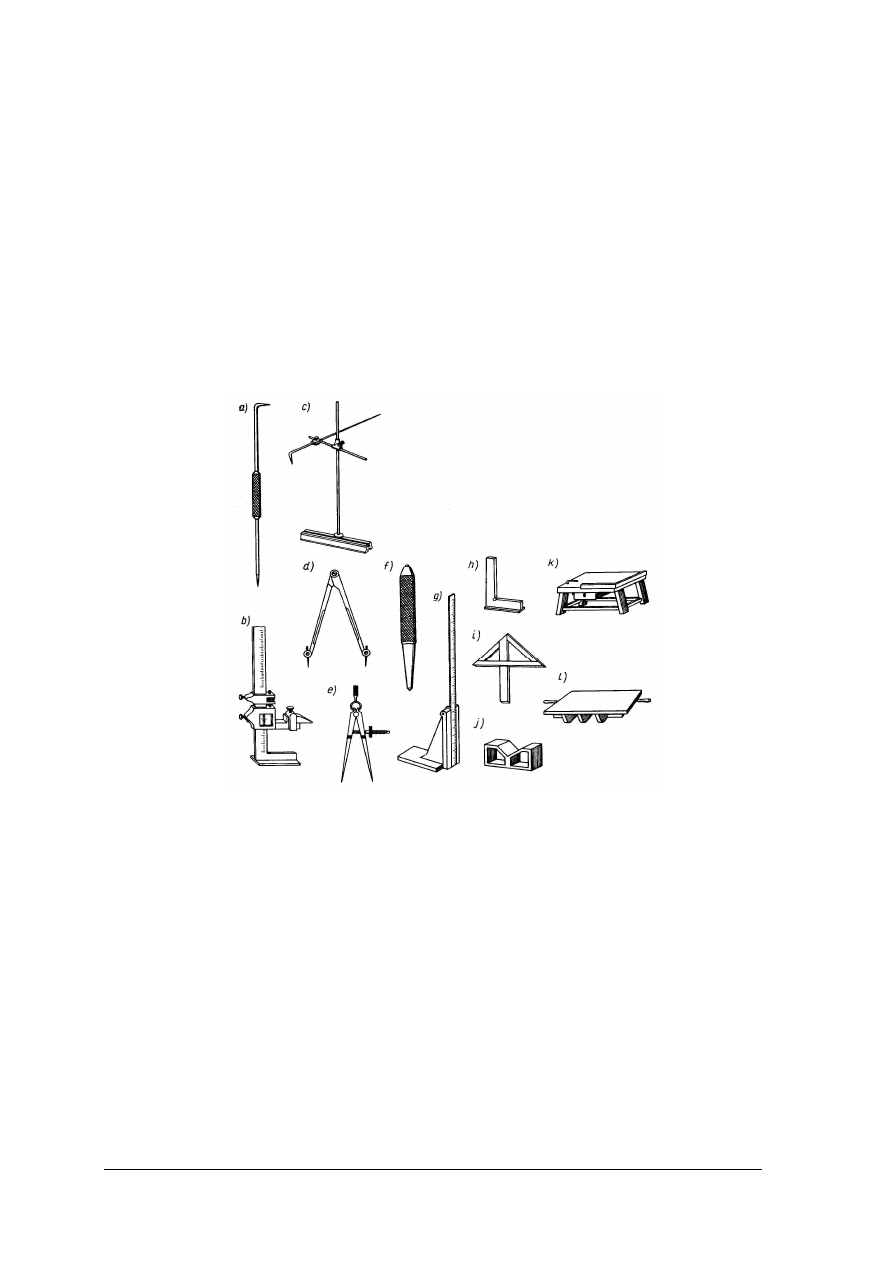

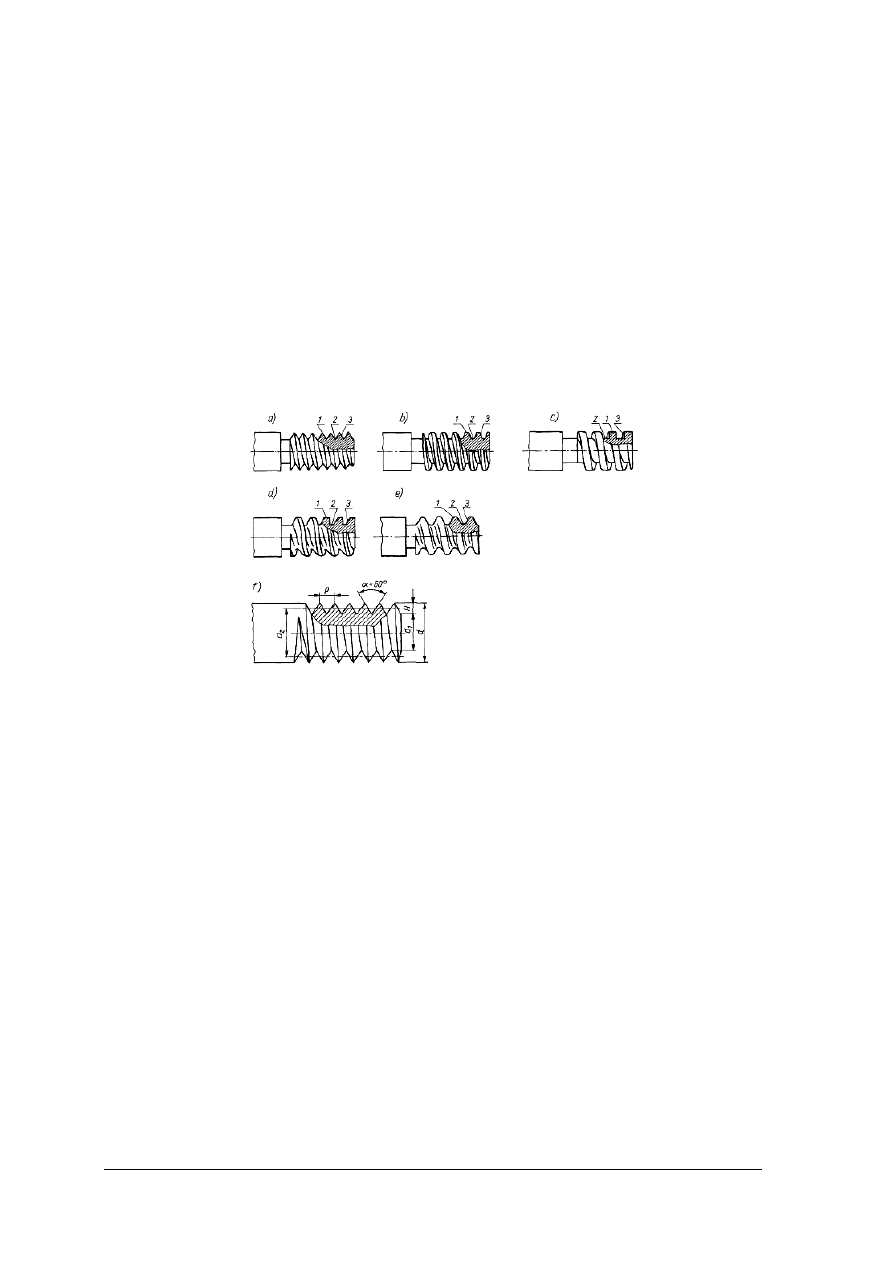

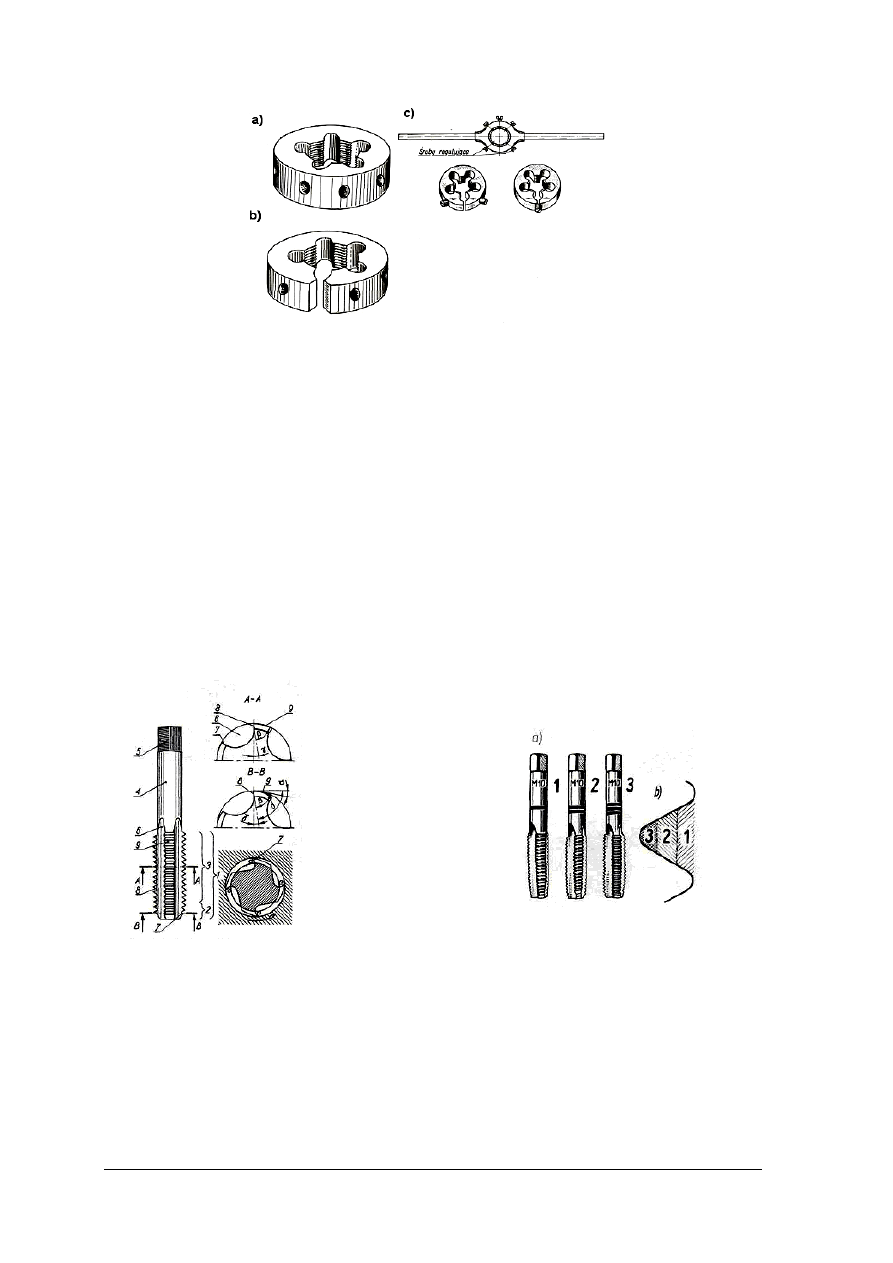

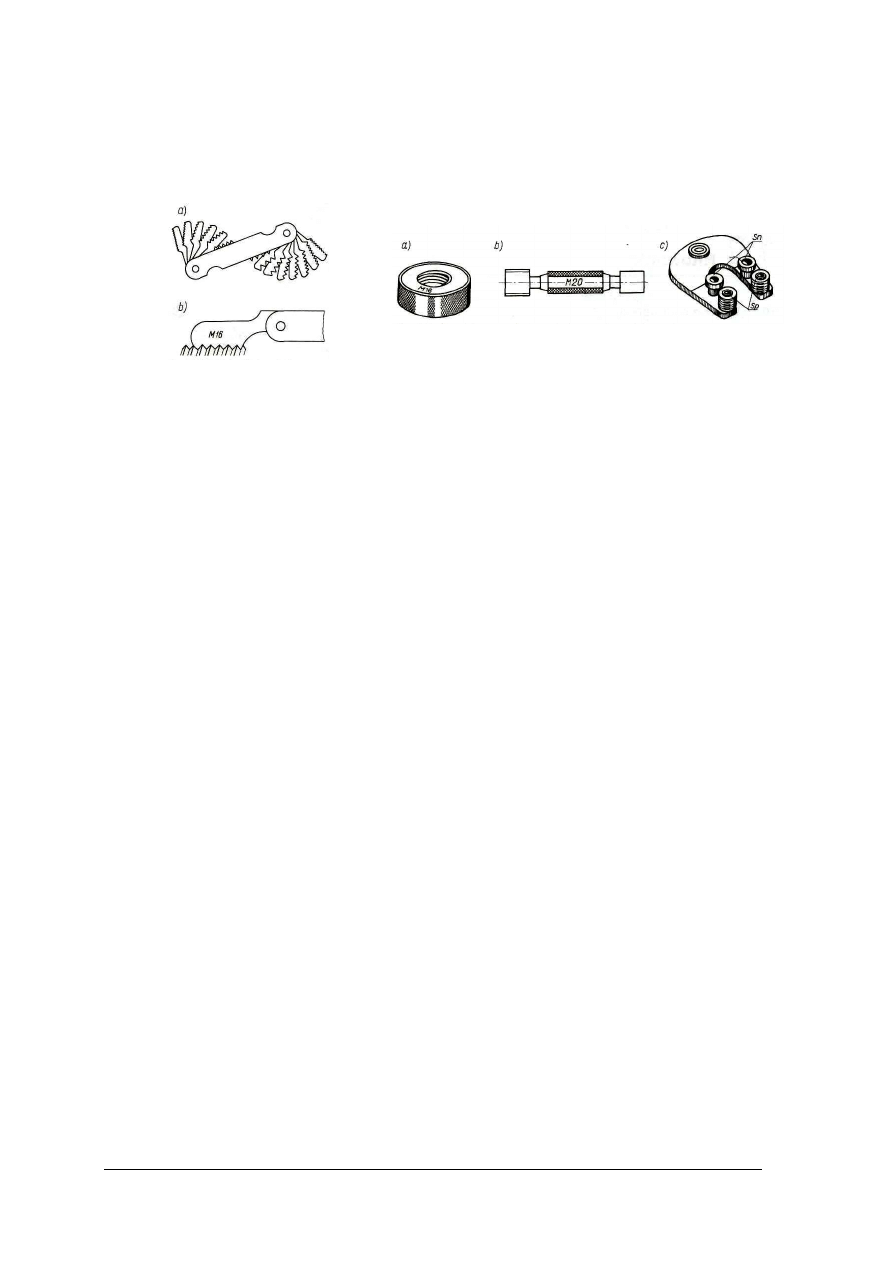

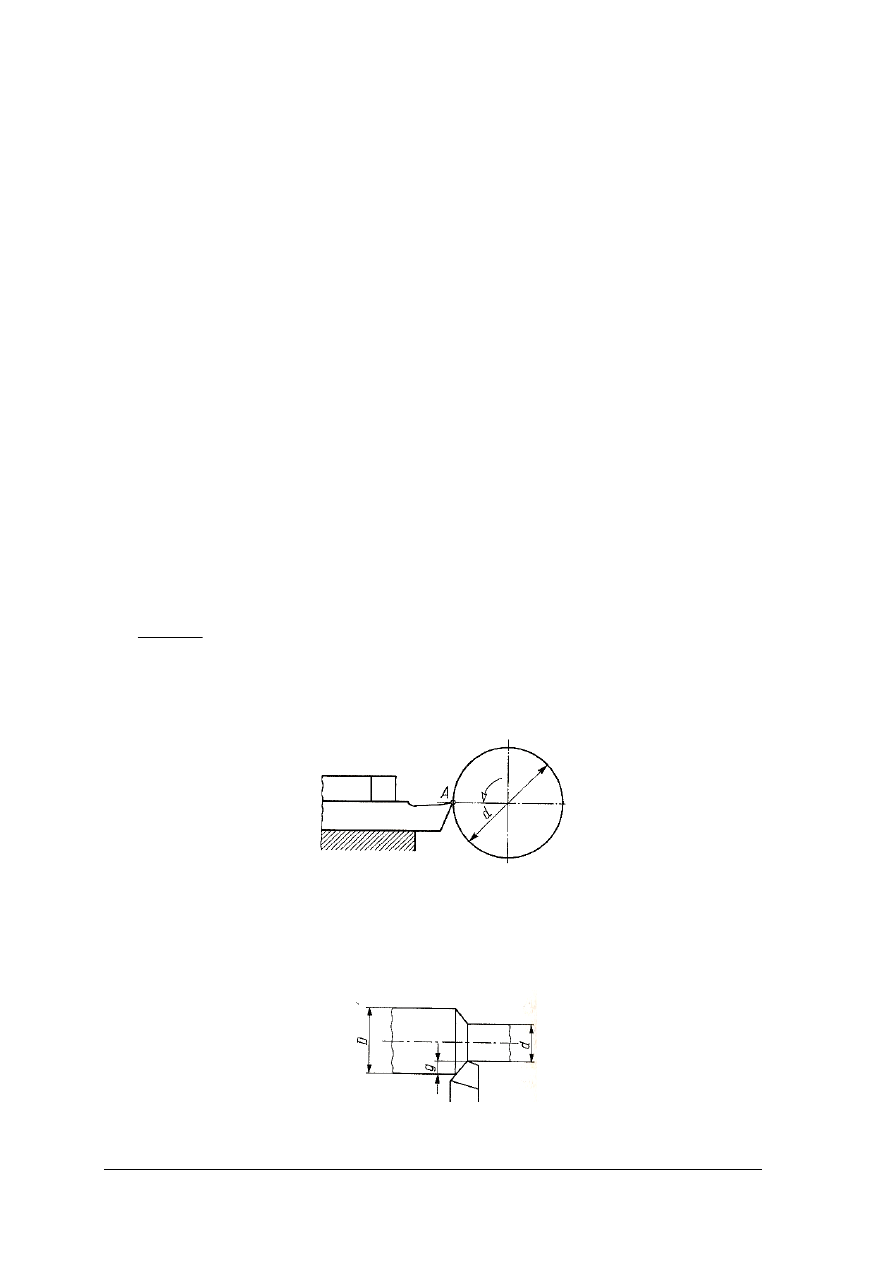

Pojęcie techniki wytwarzania w przemyśle maszynowym obejmuje wszystkie rodzaje

obróbek stosowanych do kształtowania elementu, jak również metody nadawania im

określonych właściwości użytkowych. Do najważniejszych technik wytwarzania należą:

obróbka skrawaniem, obróbka plastyczna, odlewnictwo, metalurgia proszków, obróbka

erozyjna, obróbka cieplna, obróbka cieplno-chemiczna. Techniki wytwarzania obejmują

również sposoby łączenia i spajania części, techniki pomiarowe i kontrolę jakości.

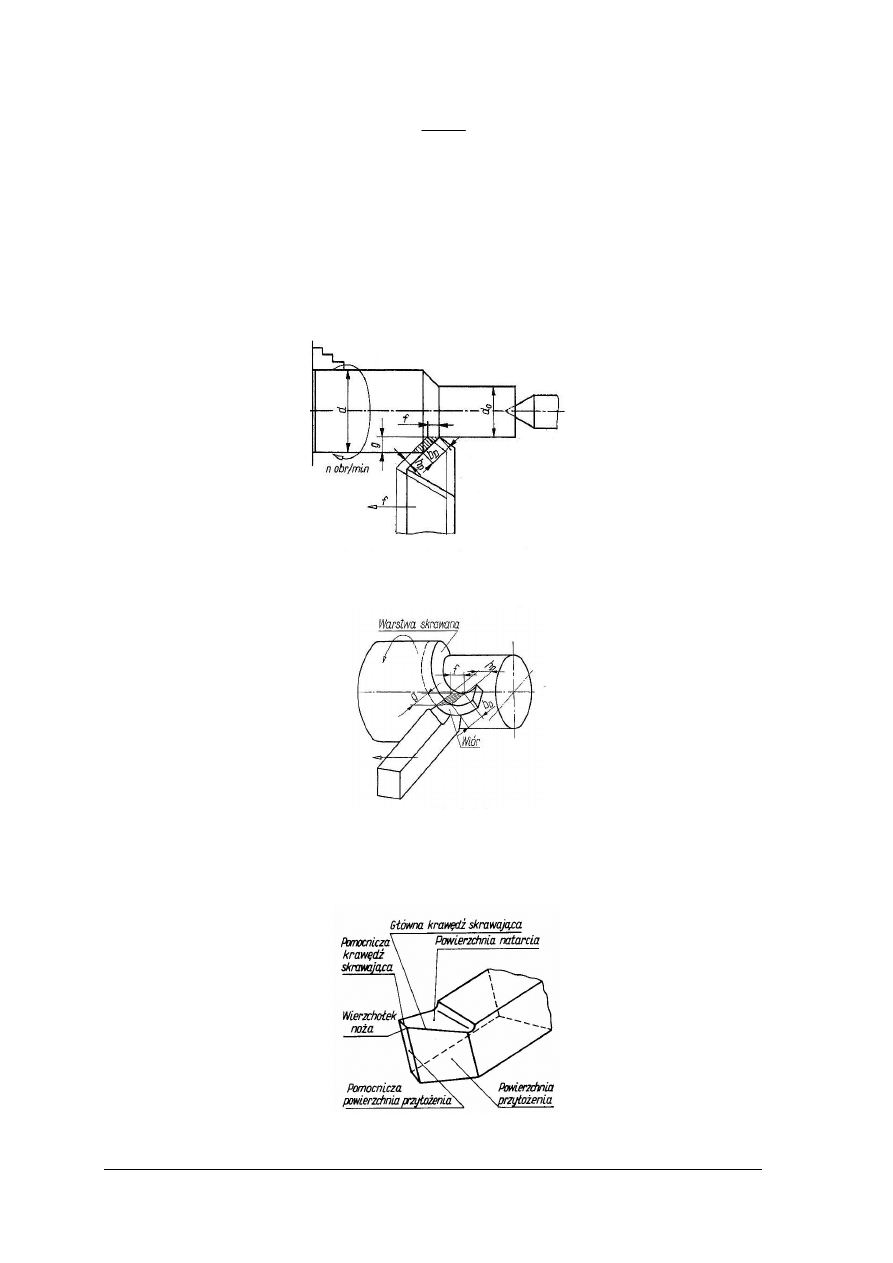

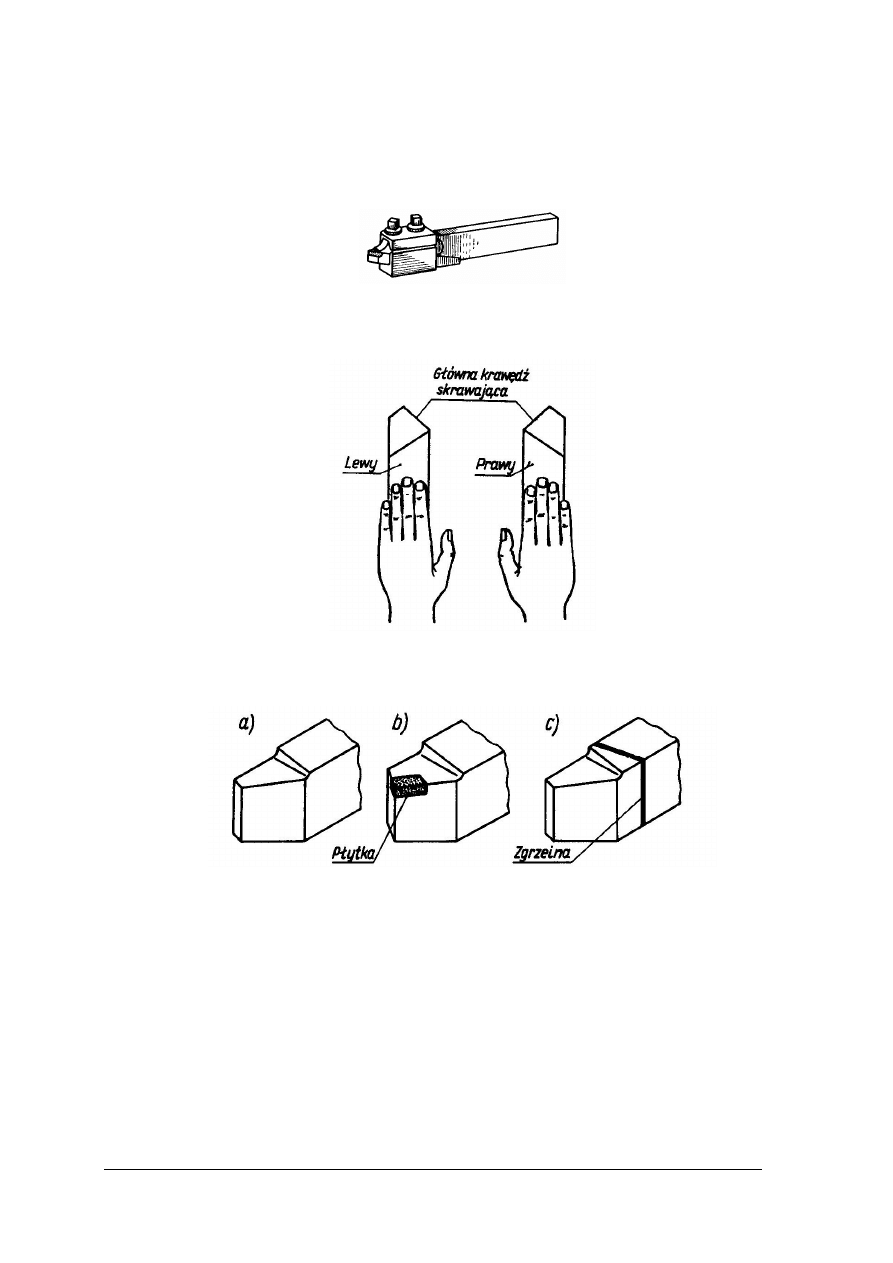

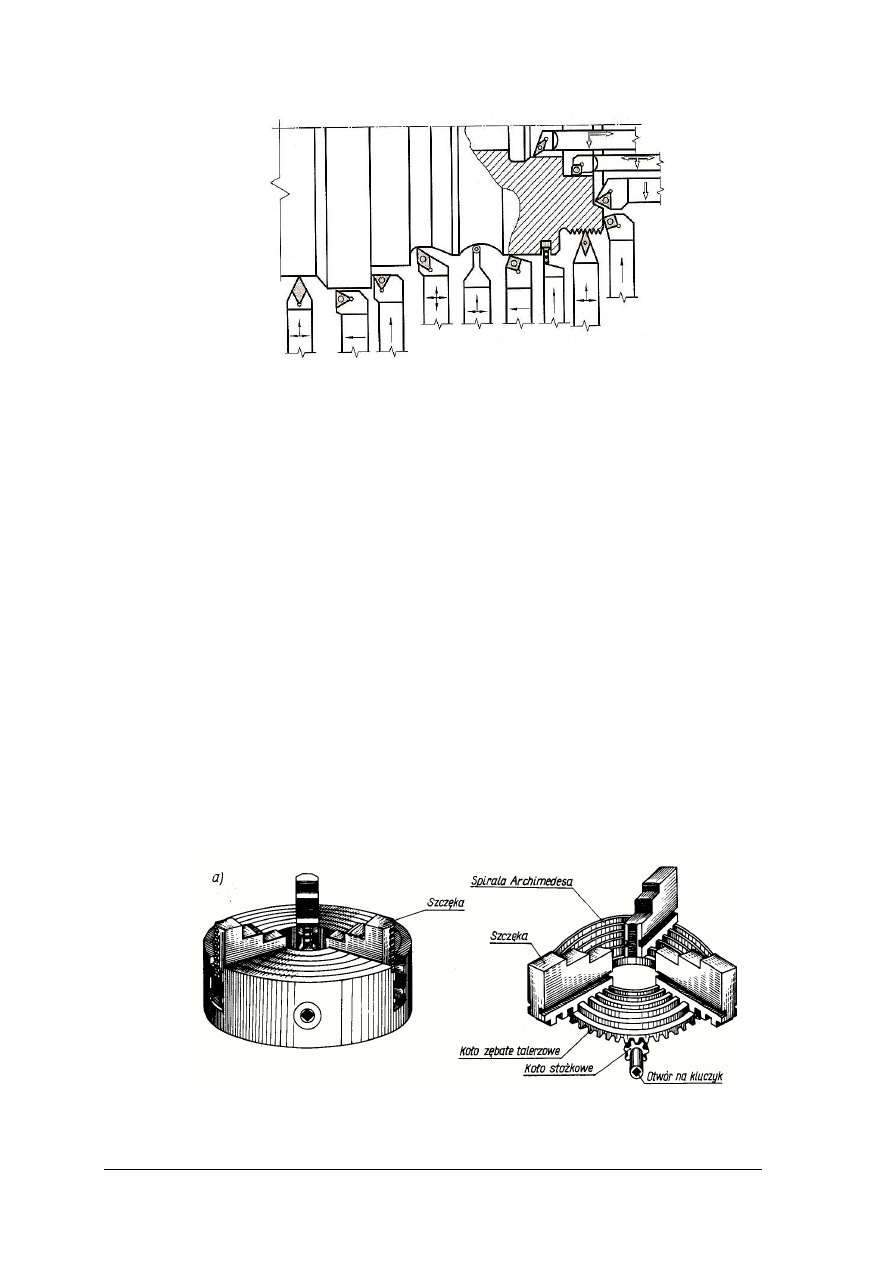

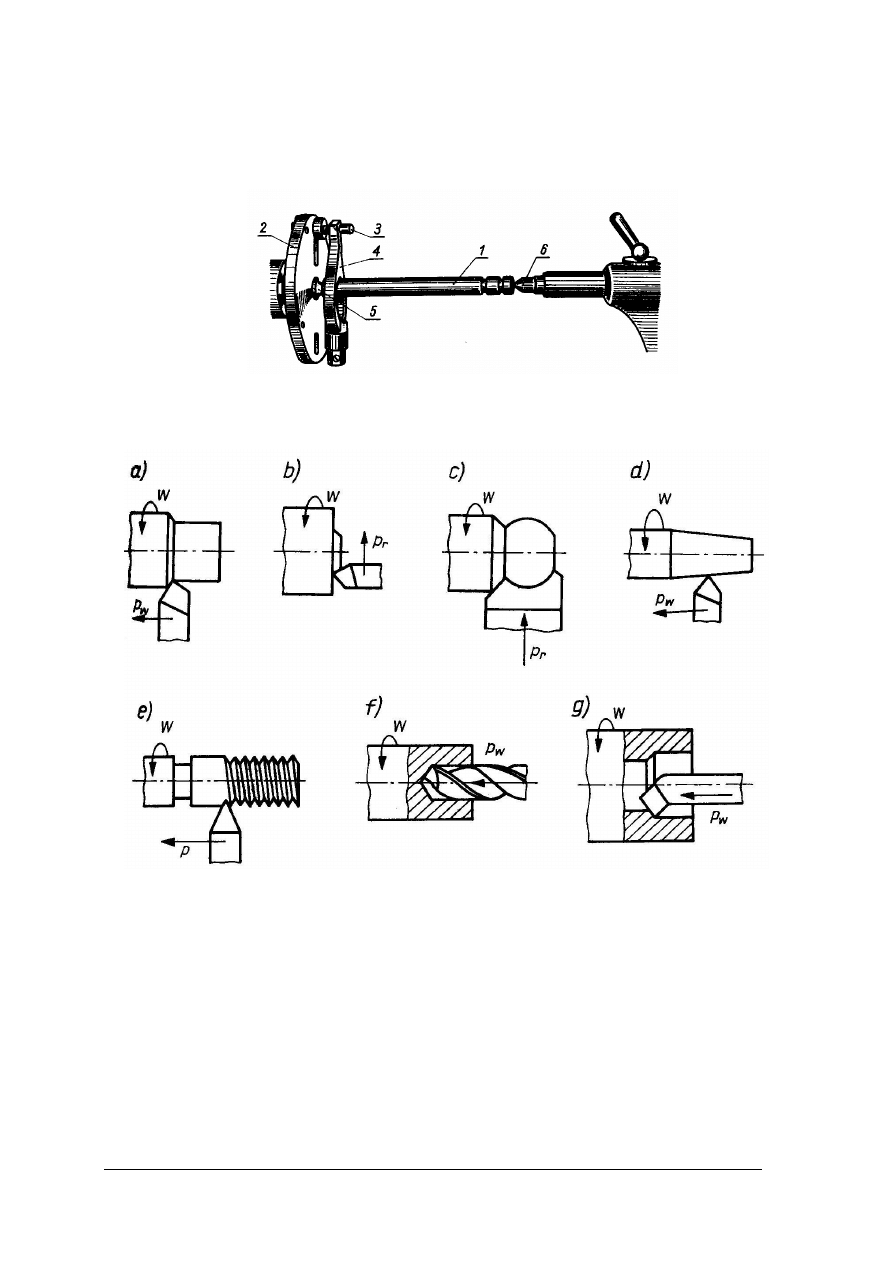

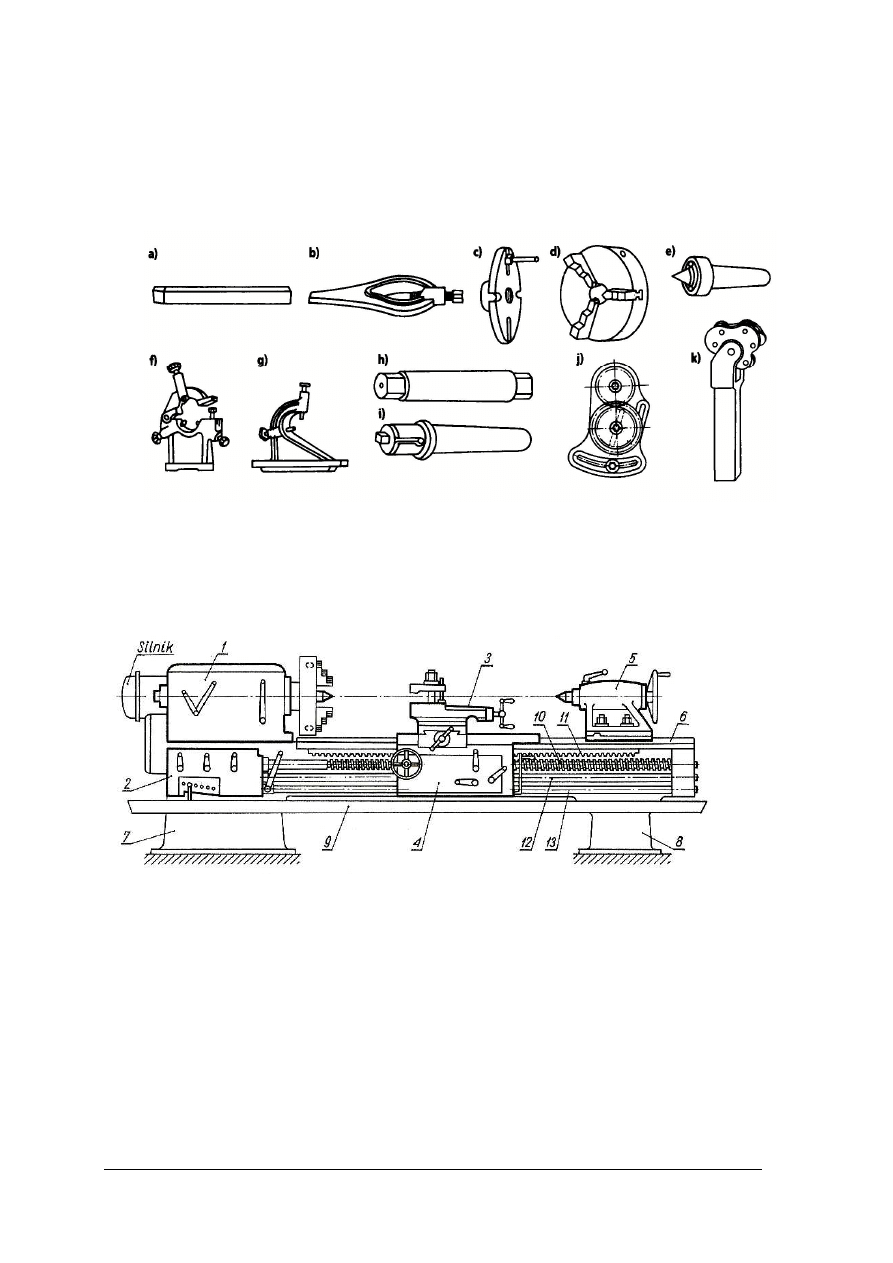

Dominującą metodą kształtowania części maszyn jest obróbka skrawaniem. W zależności od

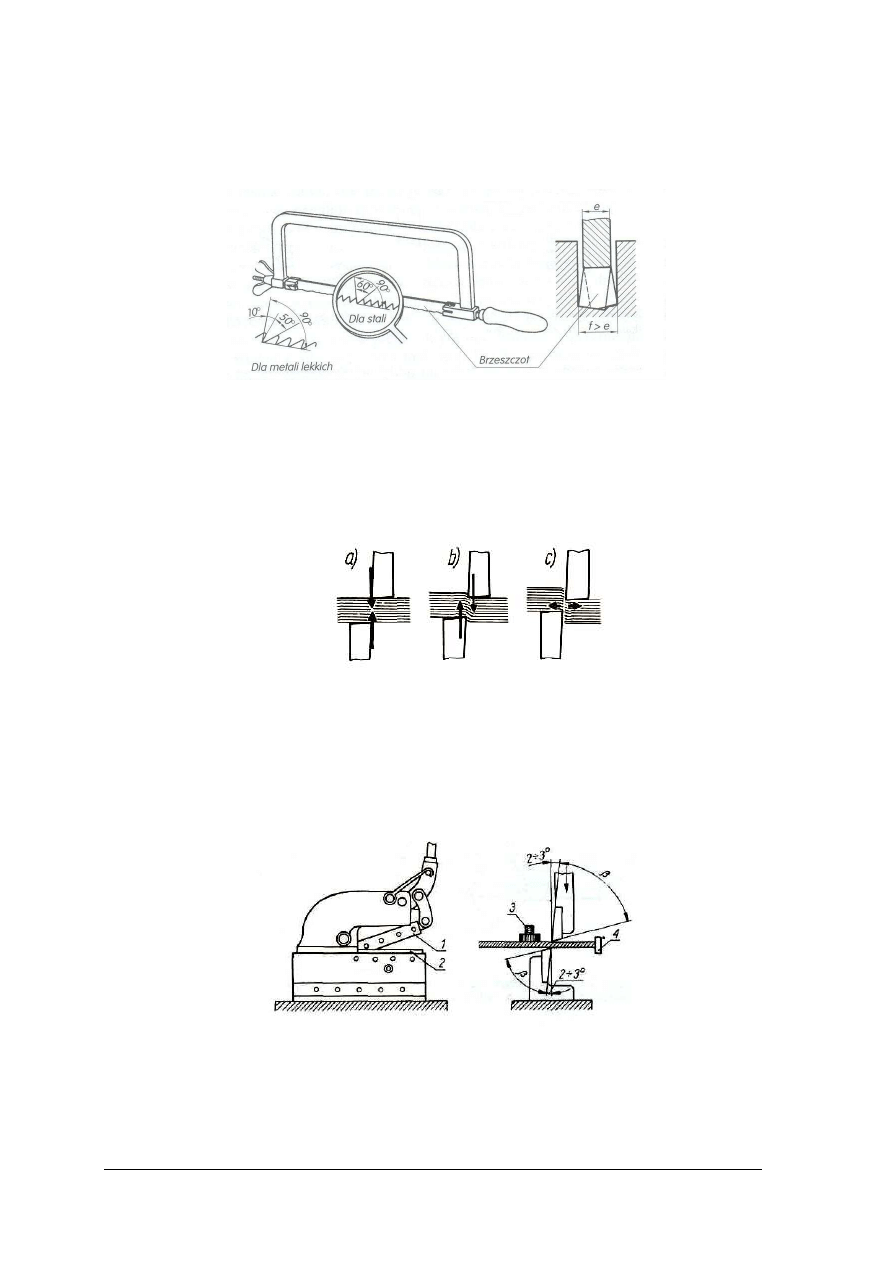

stopnia zmechanizowania ruchów roboczych wyróżnia się trzy rodzaje obróbki skrawaniem:

−

obróbkę ręczną, wykonywaną za pomocą narzędzi, których ruch główny i posuwowy jest

uzyskiwany za pomocą mięśni człowieka,

−

obróbkę ręczno-maszynową, wykonywaną narzędziami, których ruch główny jest

wywoływany urządzeniami mechanicznymi, a ruch posuwowy ręcznie przez człowieka,

−

obróbkę maszynową, w której zarówno ruch główny jak i posuwowy narzędzia jest

wykonywany mechanicznie.

Obróbkę ręczną i ręczno-maszynową opisano w rozdziale 4.3, zaś omówieniu obróbki

maszynowej poświęcony jest rozdział 4.4.

Odlewnictwo to proces wytwarzania części maszyn polegający na wypełnianiu form

odlewniczych ciekłym metalem. Przebiega on w następujących etapach:

−

wykonanie rysunku odlewu,

−

wykonanie kompletu modeli i rdzeni odlewniczych,

−

przygotowanie materiałów formierskich,

−

wykonanie formy odlewniczej,

−

przygotowanie ciekłego metalu przeznaczonego do wypełnienia,

−

wypełnienie ciekłym metalem formy odlewniczej,

−

wyjęcie skrzepłego odlewu z formy i jego wykończenie.

Ze względu na rodzaj odlewanego materiału wyróżnia się odlewnictwo: stali, żeliwa

i metali nieżelaznych (miedzi, aluminium, cynku, magnezu). Odlewy mogą być wykonywane

również z materiałów niemetalowych takich jak gips, beton, szkło, tworzywa sztuczne.

Formy odlewnicze mogą być:

−

trwałe (formy ciśnieniowe i kokile) można w nich wykonać kilkadziesiąt tysięcy zalań,

−

półtrwałe (szamotowe, grafitowe, gipsowe) wytrzymują kilkadziesiąt zalań,

−

jednorazowe (piaskowe, ceramiczne) używane głównie w produkcji jednostkowej

i małoseryjnej.

Ze względu na rodzaj sił, pod wpływem których forma wypełnia się metalem wyróżnia

się następujące rodzaje odlewania:

−

grawitacyjne,

−

ciśnieniowe,

−

odśrodkowe.

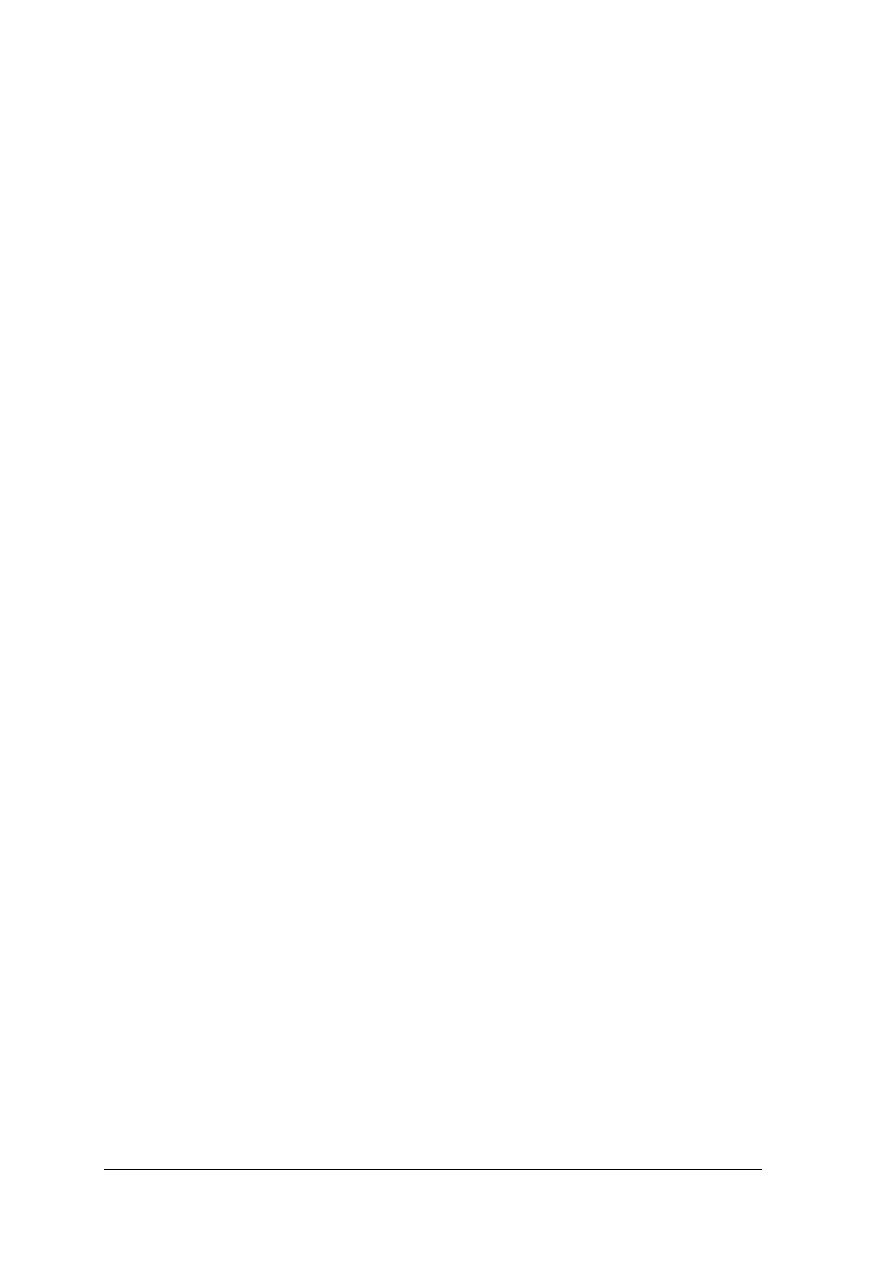

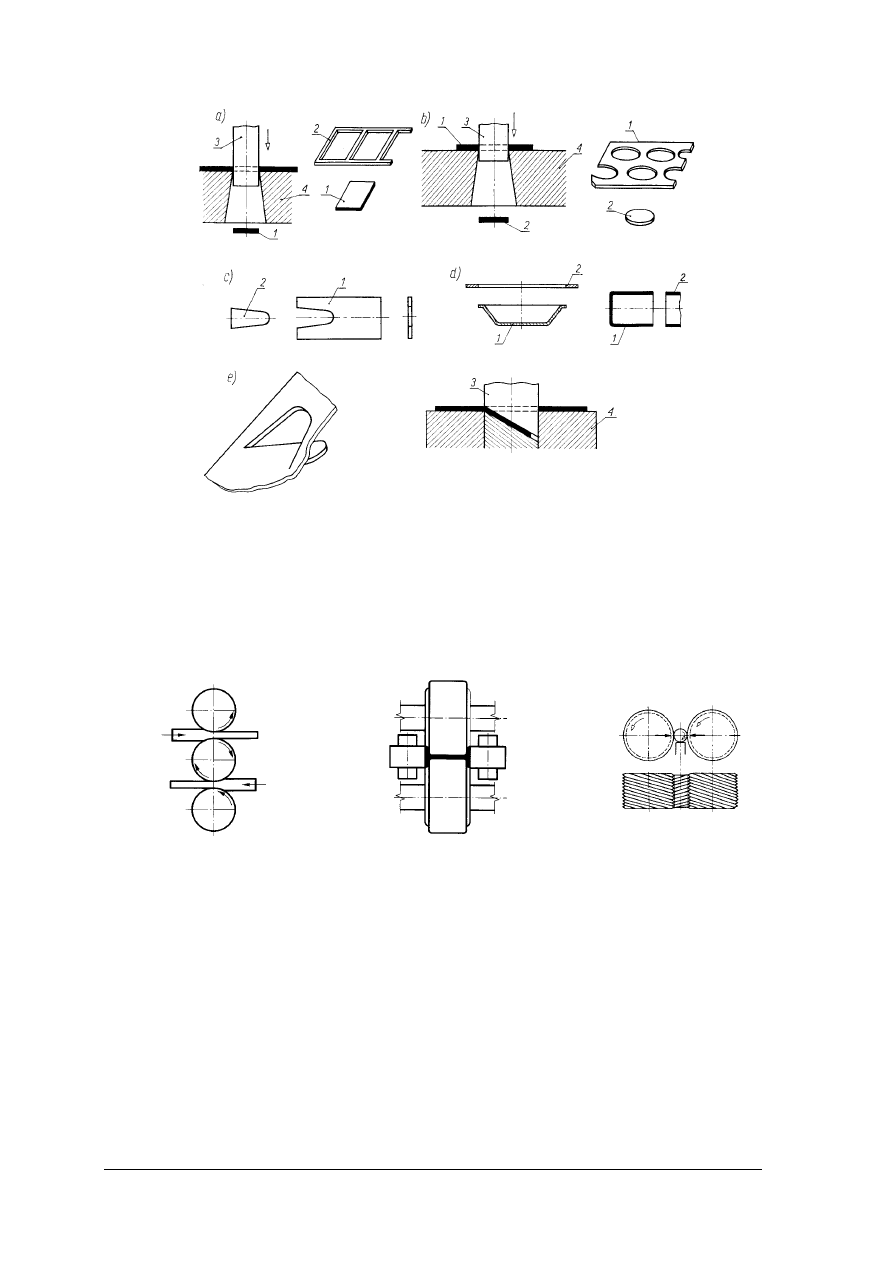

Podstawowe elementy procesu wykonywania odlewu przedstawia rysunek 9.

Model przedmiotu odtwarza w masie formierskiej zewnętrzne kształty przedmiotu.

Rdzeń wykonany w skrzynce rdzeniowej odtwarza kształty wewnętrzne odlewu.

W zależności od metody wykonania odlewu, jak również od jego złożoności jako materiały

na formy i rdzenie stosuje się: drewno, metal, tworzywa sztuczne, gips.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 9. Podstawowe elementy procesu wykonania odlewu [10, s. 312 ]

Odlewy w przemyśle maszynowym wykonuje się głównie w formach z mas

formierskich. Składnikami masy formierskiej jest piasek formierski z dodatkiem glin

wiążących, dodatków specjalnych, wody i zużyta, oczyszczona masa formierska.

Proces formowania w wyniku którego otrzymuje się rdzeń lub formę może być ręczny

lub maszynowy. Rdzenie wykonuje się w skrzynkach rdzeniowych (rys. 10), a formy

w skrzynkach formierskich (rys. 11).

Rys.10. Formowanie prostego rdzenia: a) rdzennica

przygotowana do napełniania, b) rdzennica

rozłożona [2, s.169]

Rys.11. Skrzynki formierskie: a) skrzynka otwierana,

b) skrzynka zdejmowana [2, s.169]

Zalewanie form odbywa się z kadzi (rys. 12). Po skrzepnięciu i ostygnięciu odlewy

wybija się z formy, usuwa rdzeń i oczyszcza z masy formierskiej.

Rys.12. Kadź odlewnicza i zalewanie formy [10, s. 315]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

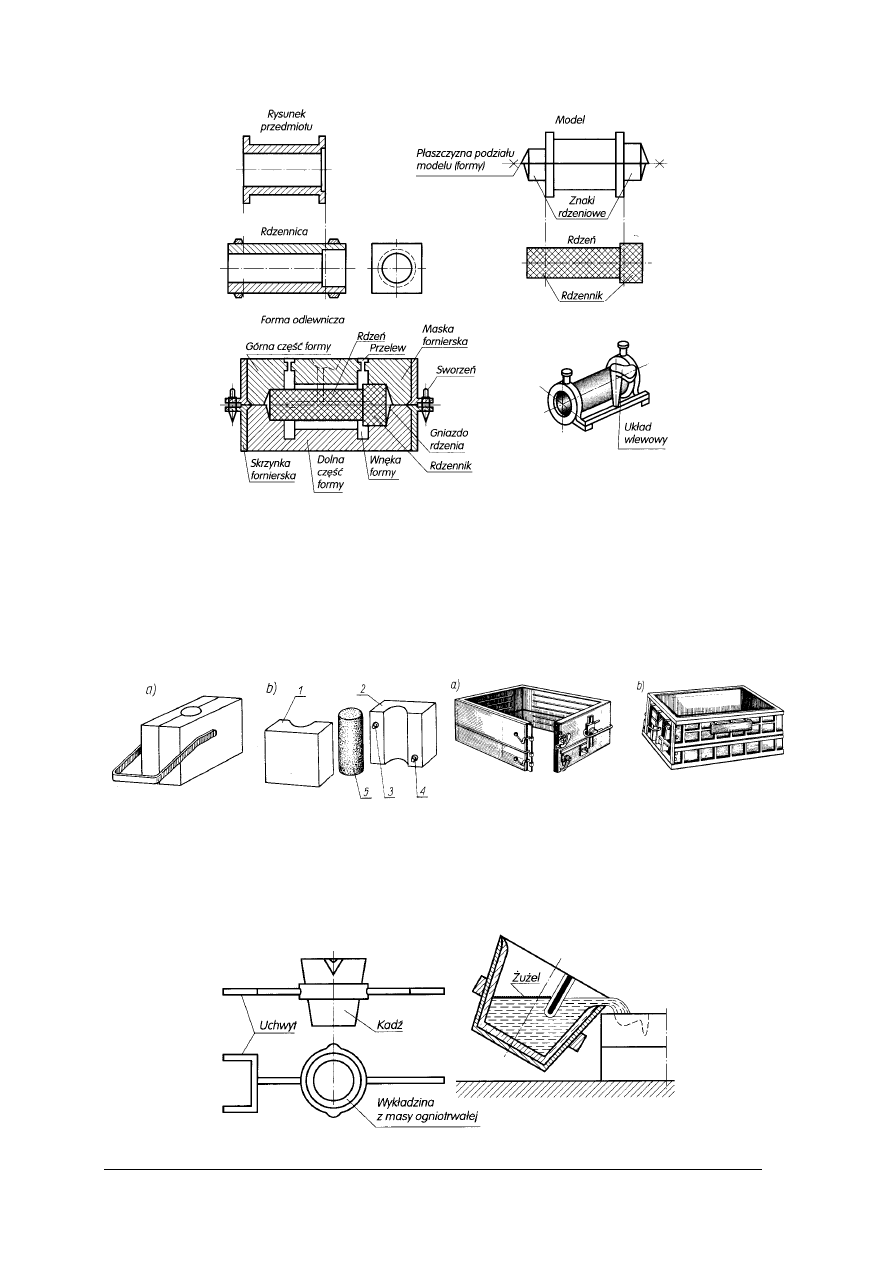

Przy wykonywaniu większej liczby odlewów stosuje się metalową formę zwaną kokilą

(rys. 13). Metoda ta znalazła zastosowanie w przemyśle samochodowym do odlewania np.

tłoków samochodowych.

Rys. 13. Forma do odlewania tłoków silników samochodowych: 1, 2, 3, – części kokili, 4 – układ wlewowy

[2, s.176]

Metalurgia proszków jest działem metalurgii zajmującym się wytwarzaniem proszków

metali oraz przedmiotów z tych proszków bez przechodzenia przez stan ciekły.

Podczas tego procesu oddzielne cząstki proszków łączą się ze sobą w jednolitą masę

podczas wygrzewania silnie sprasowanych kształtek w atmosferze redukującej lub obojętnej.

Proces metalurgii proszków jest ekonomiczną metodą wielkoseryjnej produkcji

elementów o niewielkich prostych kształtach, w wyniku której uzyskuje się w pełni zwarte

sprasowane komponenty. Technologia ta umożliwia uzyskanie jednorodnej mikrostruktury

wolnej od niemetalicznych wtrąceń i defektów.

Produkty metalurgii proszków charakteryzują się wyjątkowymi właściwościami

mechanicznymi i odpornością na zużycie, dzięki czemu znajdują szerokie zastosowanie

w różnych branżach, takich jak m.in. przemysł lotniczy i kosmonautyczny, przemysł drzewny

(zęby pił) itp.

Metodami metalurgii proszków wytwarza się:

−

przedmioty z metali trudno topliwych jak np. wolfram, molibden, tantal, iryd,

−

spieki metali i niemetali wykazujących znaczne różnice temperatury topnienia, jak

np. materiały na styki elektryczne z wolframu i srebra, szczotki do maszyn elektrycznych

z grafitu i miedzi,

−

materiały porowate na łożyska samosmarujące,

−

materiały, które w stanie ciekłym są gęstopłynne i trudne do odlewania, jak np. materiały

na specjalne magnesy trwałe.

Produkcja spieków dzieli się na trzy etapy: wytwarzanie proszków metali, prasowanie,

spiekanie.

Obróbka plastyczna jest to rodzaj obróbki mający na celu zmianę właściwości i kształtu

materiałów w wyniku odkształcenia plastycznego na zimno lub gorąco. Rozróżnia się

następujące rodzaje obróbki plastycznej:

−

kucie ręczne i maszynowe,

−

tłoczenie,

−

walcowanie,

−

ciągnienie.

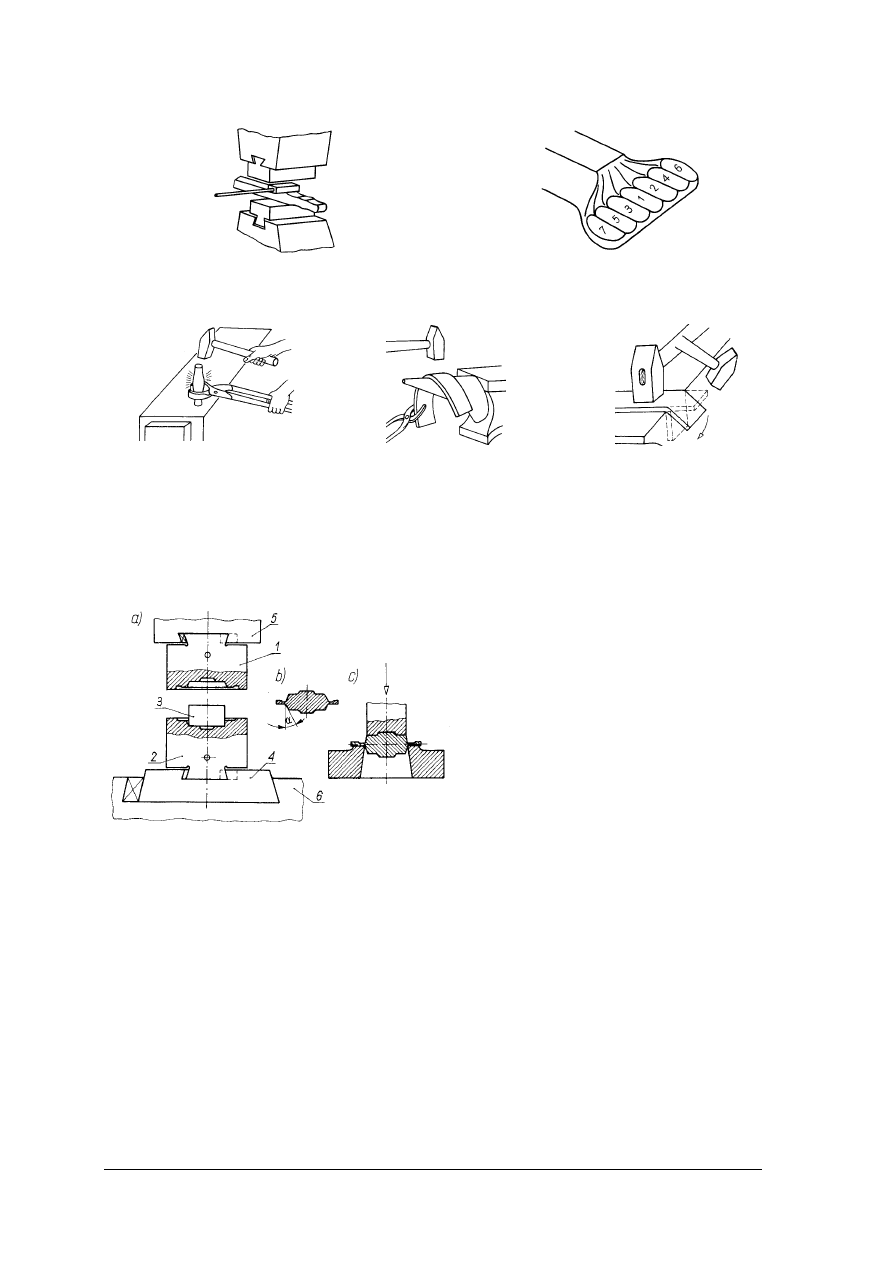

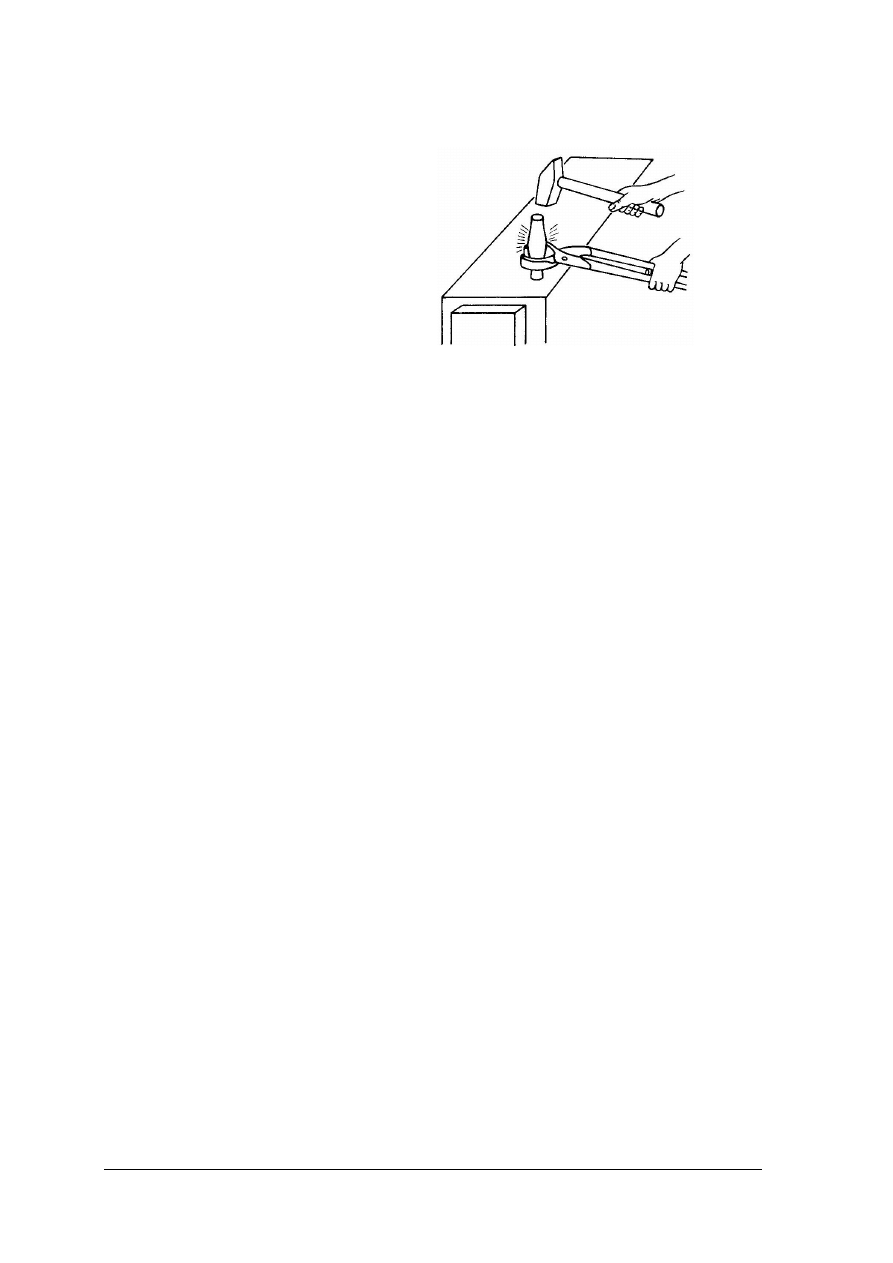

Kucie ręczne wykonuje się z użyciem narzędzi kowalskich: przecinaków, przebijaków,

trzpieni, młotków, płyty kowalskiej i urządzeń do podgrzewania. Podstawowymi operacjami

kucia ręcznego są: przecinanie, przebijanie, wydłużanie, poszerzanie, spęczanie, wyginanie,

odsadzanie (rys.14, 15).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

a)

b)

Rys. 14. Rodzaje kucia ręcznego: a) wydłużanie za pomocą nakładki, b) poszerzanie, [5, s. 272]

a)

b)

c)

Rys. 15. Rodzaje kucia ręcznego: a) spęczanie, b), c) wyginanie [1, s. 182]

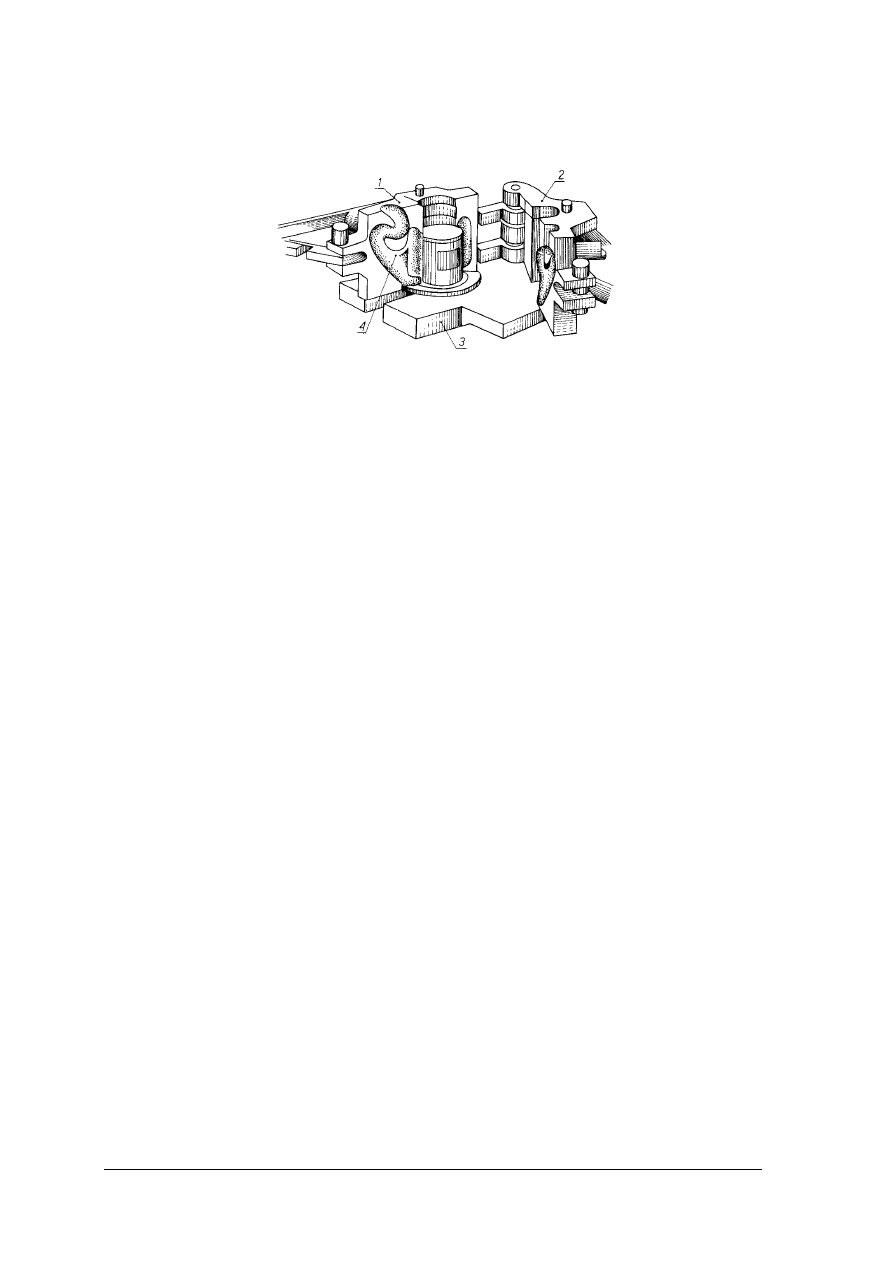

Kucie maszynowe dzieli się na swobodne i matrycowe. w obu metodach stosowane są

młoty o napędzie mechanicznym. Przy kuciu matrycowym (rys. 16) kształt przedmiotu

odtwarza matryca umocowana w młocie matrycowym. Kucie matrycowe ma duże

zastosowanie w produkcji seryjnej odkuwek, przeważnie w przemyśle motoryzacyjnym

i lotniczym.

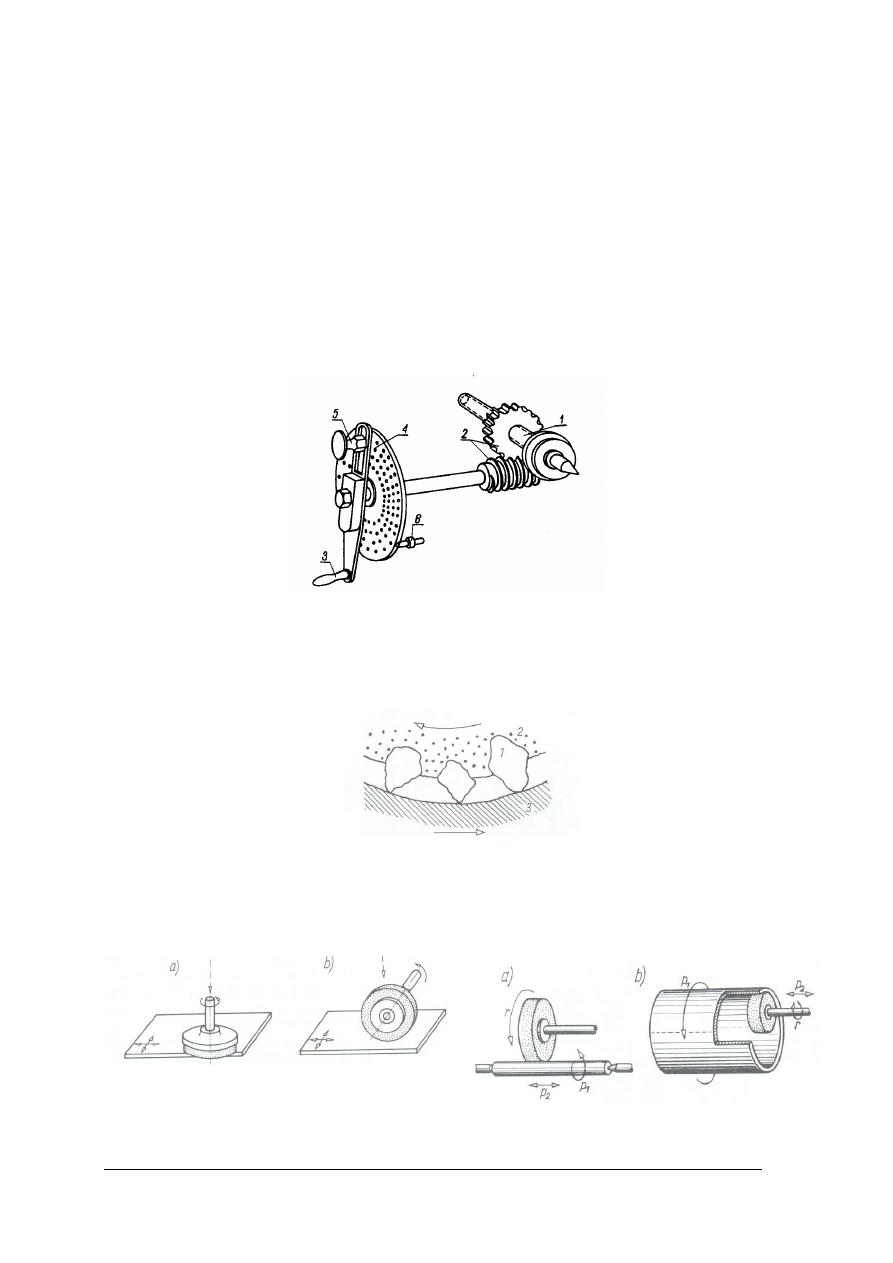

1-górna część matrycy

2-dolna część matrycy

3-materiał

4-obsada młota

5-bijak młota

6-szabot

Rys. 16. Kucie matrycowe: a) mocowanie matryc, b) odkuwka, c) okrojnik [2, s. 184]

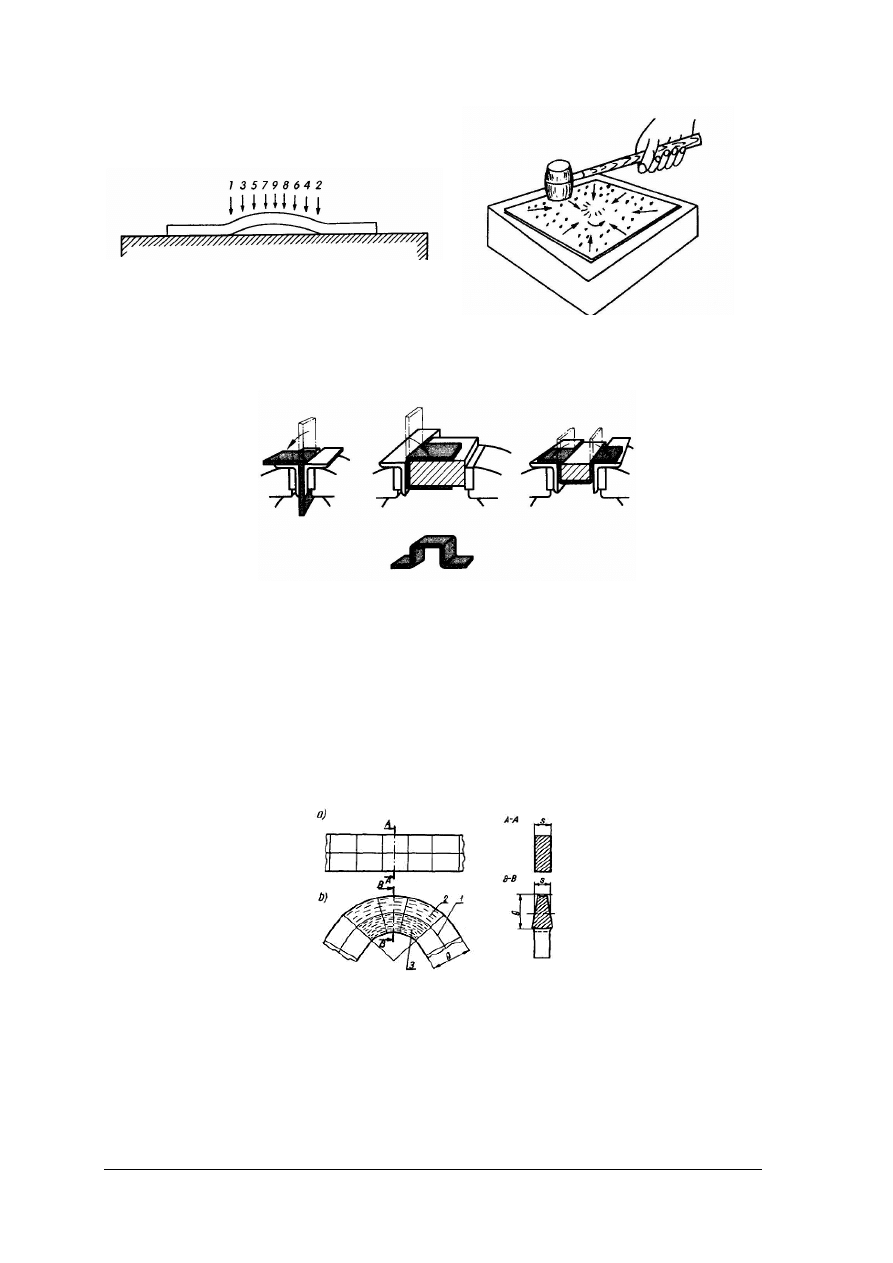

Tłoczenie obejmuje operacje cięcia i kształtowania. Podczas cięcia (rys. 17) następuje

całkowite lub częściowe oddzielenie jednej części materiału od drugiej, a kształtowanie

nadaje blachom założony z góry kształt i wymiar.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 17. Operacje cięcia: a) wycinanie, b) dziurkowanie, c) przycinanie, d) okrawanie, e) nacinanie 1 – wyrób,

2 – odpad, 3 – stempel, 4 – matryca [2, s. 185]

Operacje kształtowania dzieli się na: ciągnienie, rozpęczanie, wyoblanie, wyciskanie.

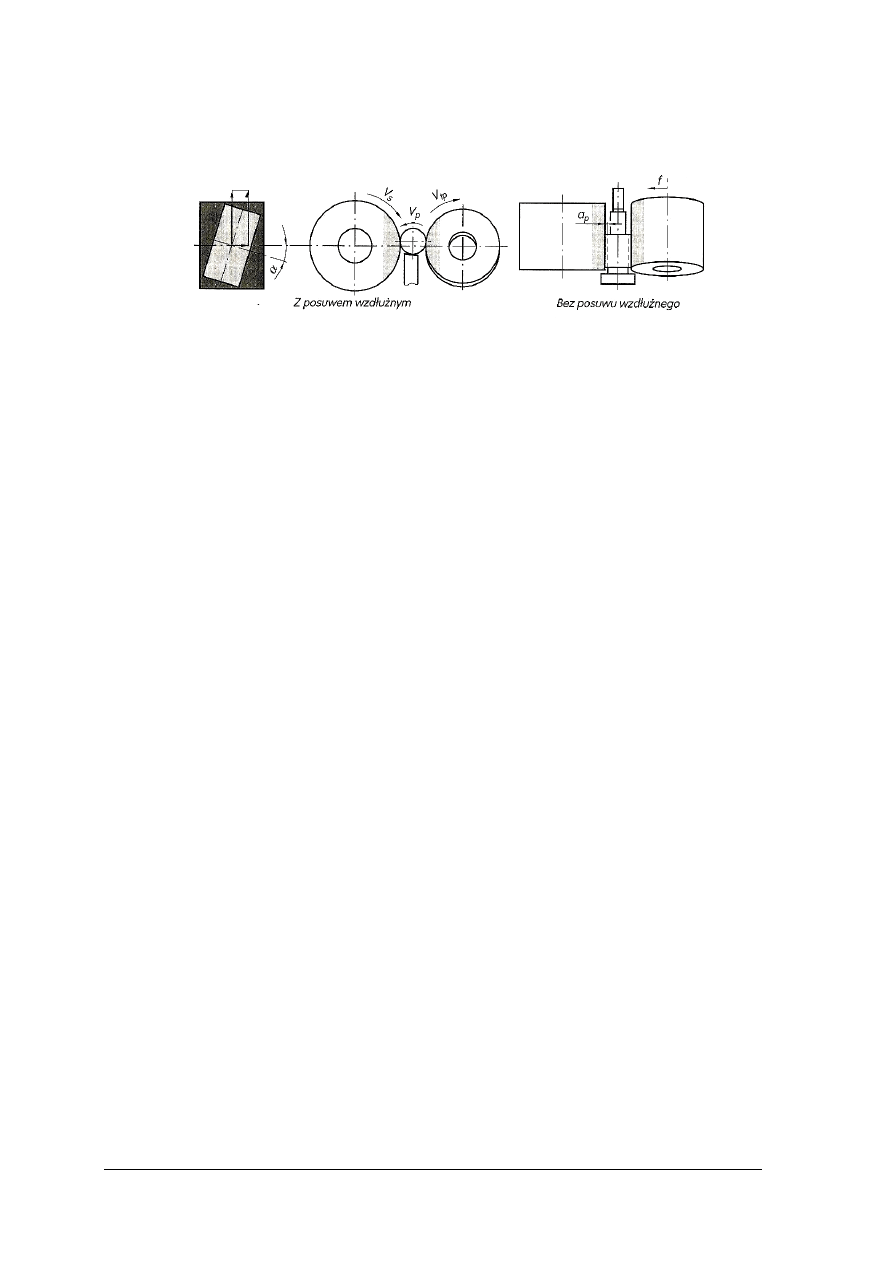

Metodą walcowania (rys. 18) wytwarza się większość półfabrykatów. Materiałem

wyjściowym są wlewki, z których wyrabia się kęsiska i blachówki, a z nich pręty,

kształtowniki, blachy grube i cienkie. Za pomocą walcowania można produkować wyroby

o skomplikowanych kształtach: obręcze kół, gwinty, koła zębate.

a)

b)

c)

Rys. 18. Walcowanie: a) dwukierunkowe blach, b) belek dwuteowych, c) gwintów [10, s. 310]

Spajanie materiałów jest operacją technologiczną, której celem jest wytworzenie

w miejscu łączenia wiązań międzyatomowych zapewniających ciągłość sieci krystalicznej.

Do podstawowych metod spajania należą: spawanie, zgrzewanie, lutowanie.

Połączenia spawane powstają poprzez nadtopienie dosuniętych do siebie brzegów

łączonych elementów. Ciekły metal wypełnia szczelinę między elementami, a następnie

krzepnie tworząc spoinę. Proces spawania może przebiegać z dodatkiem spoiwa lub bez

dodawania spoiwa (rys. 19).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

a)

b)

Rys. 19. Złącze spawane: a) z dodanym spoiwem, b) bez dodawania spoiwa [4, s. 10]

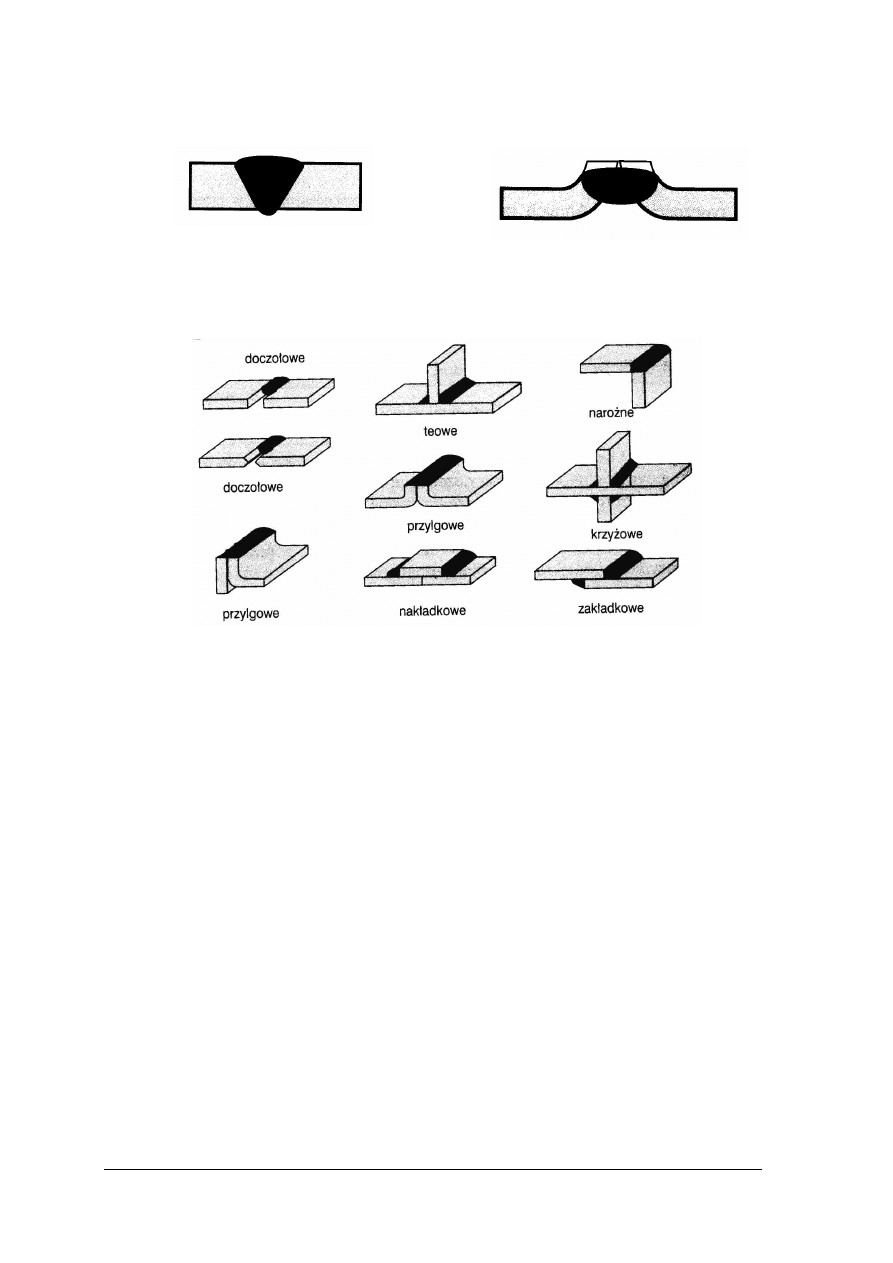

Na rysunku rysunek 20 przedstawiono przykłady złączy spawanych spoinami czołowymi

i pachwinowymi.

Rys. 20. Przykłady złączy spawanych [4, s. 76]

Ciepło potrzebne do nadtopienia metalu pochodzi z łuku elektrycznego lub ze spalania gazu

(najczęściej acetylenu).

Do podstawowych materiałów stosowanych przy spawaniu gazowym należą:

−−−−

gazy techniczne: acetylen i tlen, rzadziej wodór i tlen, gaz miejski, gaz ziemny,

propan-butan techniczny,

−−−−

karbid,

−−−−

spoiwa,

−−−−

topniki.

Spoiwa dobiera się w zależności od rodzaju spawanego materiału. Stosowane są różne

gatunki spoiw: cynowo-ołowiowe, miedziane, mosiężne, brązowe, aluminiowe i inne. Spoiwa

produkowane są w postaci drutów i prętów.

Topniki dobiera się oddzielnie do każdego metalu lub stopu. Stosowane są w postaci

sypkiej lub rozrabiane są z wodą na gęstość lakieru. Pokrywa się nimi miejsca łączone

i spoiwo. Topniki mają za zadanie rozpuszczenie trudnotopliwych tlenków , które powstają

w czasie spawania, i ułatwienie przechodzenia ich do żużla.

W praktyce stosuje się różne metody spawania gazowego, które różnią się sposobem

przesuwania palnika i spoiwa. Najczęściej stosuje się spawanie: w lewo, w prawo, w górę.

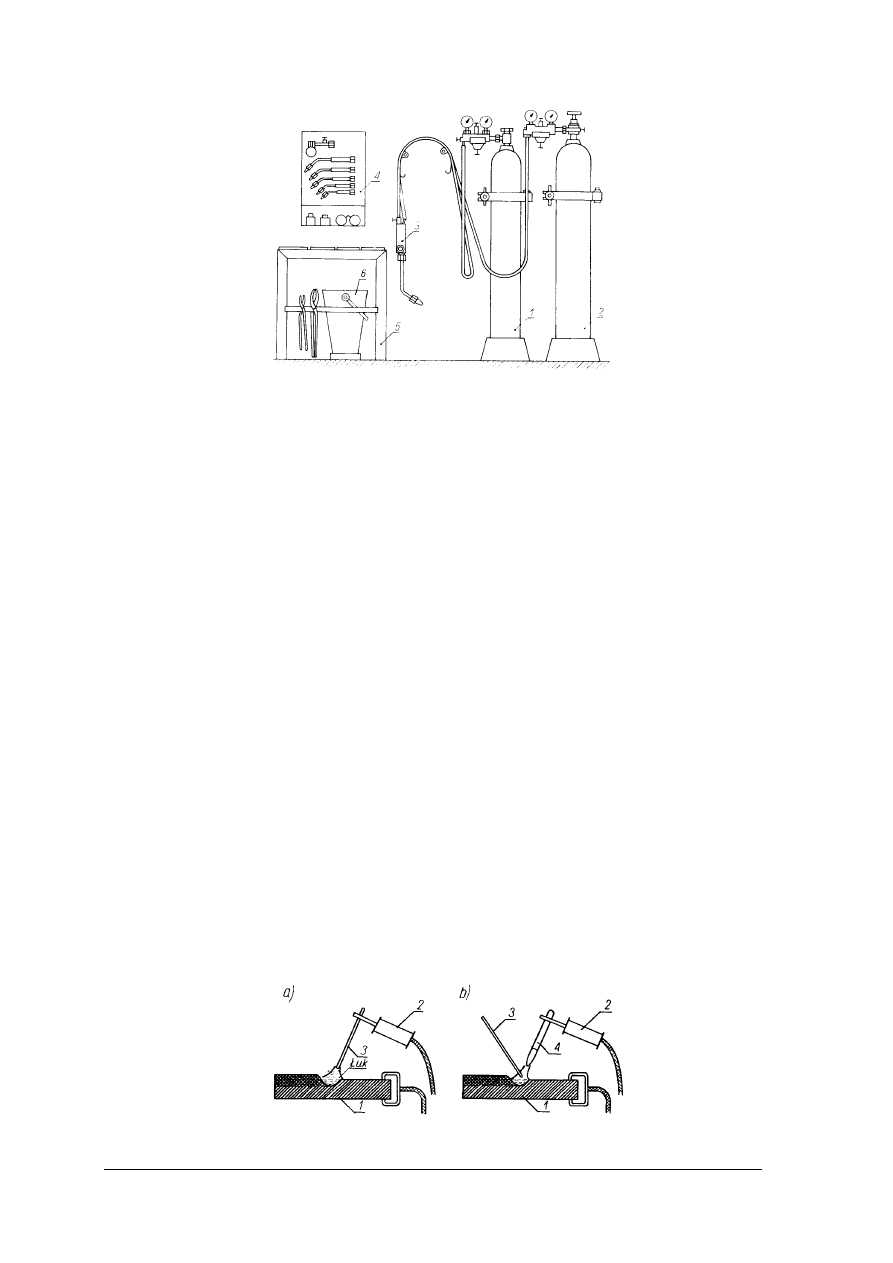

Stanowiska stałe urządza się w miejscach, gdzie występują roboty spawalnicze lub cięcie

tlenem. Wyposażone jest w następujące urządzenia: butle tlenowe i acetylenowe, węże,

reduktory, palniki oraz najpotrzebniejsze przybory (rys. 21).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Rys. 21. Stanowisko stałe do spawania gazowego: 1 – butla tlenowa z reduktorem, 2 – butla acetylenowa

z reduktorem, 3 – palnik z wężami, 4 – gablotka z nasadkami do spawania, 5 – stół do spawania

wyłożony cegłą, 6 – wiadro z wodą do studzenia palnika [3, s. 170]

Acetylen przechowuje się w butli stalowej w stanie ciekłym rozpuszczony w acetonie

przy nadciśnieniu 1,5 MPa. Butle acetylenowe maluje się na żółto i oznacza czarnym

napisem: ACETYLEN.

Tlen przechowywany jest w stalowych butlach malowanych na niebiesko z białym

napisem: TLEN, przy nadciśnieniu 15 MPa. Butle z tlenem zamknięte są zaworem

mosiężnym, który nie należy smarować tłuszczami, gdyż w zetknięciu ze sprężonym

powietrzem spalają się wybuchowo. Każda butla na stanowisku jest wyposażona w reduktor,

który służy do obniżania ciśnienia gazów pobieranych z butli do ciśnienia roboczego

i utrzymywanie go przez cały czas pracy bez zmian.

Spawanie elektryczne

Źródłem ciepła przy spawaniu elektrycznym jest łuk elektryczny, jarzący się między

elektrodą a spawanym przedmiotem. Stopiony metal z elektrody i nadtopione krawędzie

spawanego materiału tworzą jeziorko spawalnicze, które po zakrzepnięciu zamienia się

w spoinę. Podczas spawania łuk elektryczny i jeziorko ciekłego metalu znajdują się pod

osłoną gazów stanowiących ochronę przed dostępem tlenu i azotu z atmosfery. Źródłem prądu

stałego są spawarki prostownikowe, natomiast prądu przemiennego - transformatory

spawalnicze.

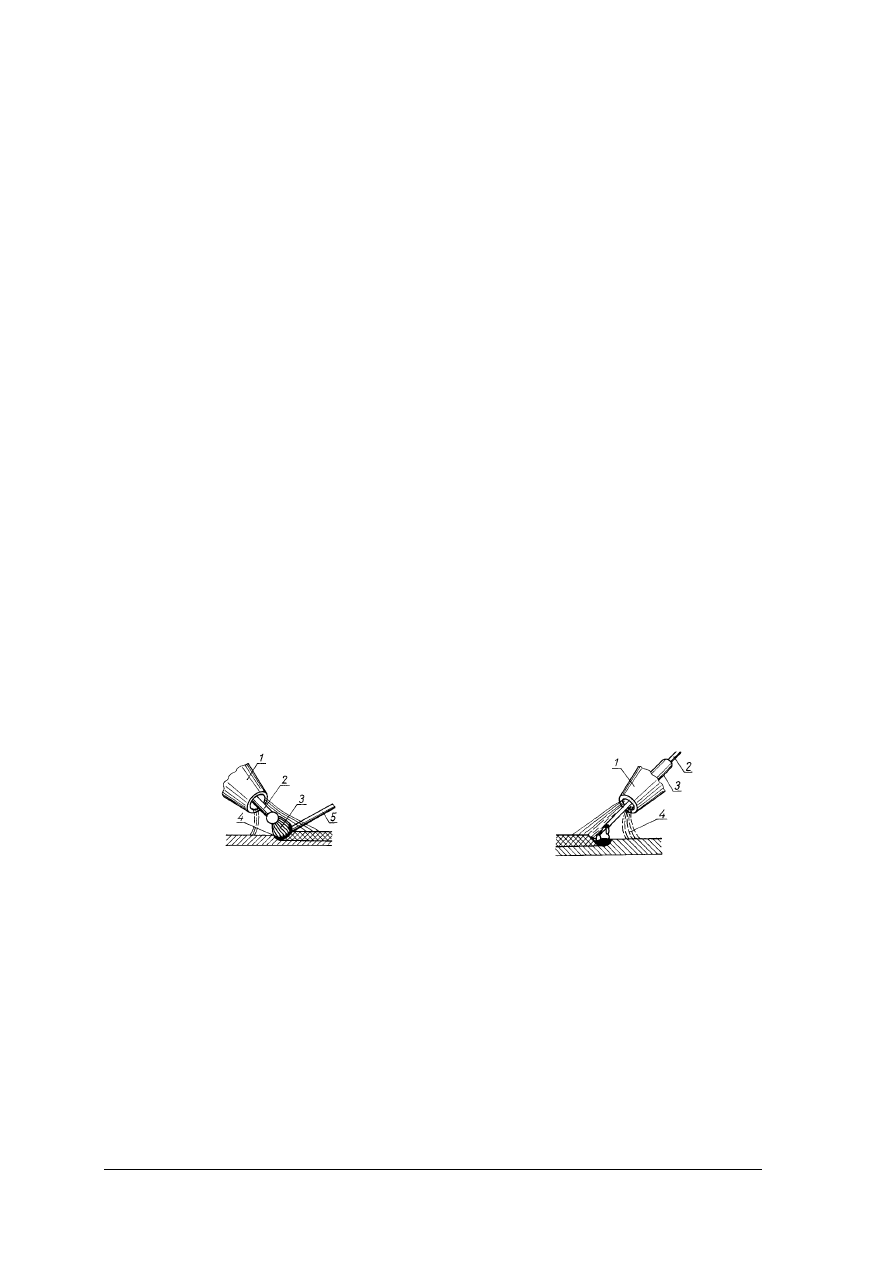

Rozróżnia się spawanie elektryczne: łukowe ręczne elektrodą otuloną, łukiem krytym,

elektrożużlowe, łukowe elektrodą nietopliwą w osłonach gazowych, łukowe elektrodą topliwą

(rys. 22). Do spawania elektrycznego używa się przeważnie elektrod topliwych, które dzieli

się na nie otulone i otulone. Elektrody nie otulone używane są do spawania pod topnikiem lub

w atmosferze gazów ochronnych, argonu lub dwutlenku węgla.

Elektrody otulone wykonywane są w postaci krótkich odcinków drutu pełniącego rolę spoiwa

pokrytego otuliną. Otulina ta jest złożona z substancji potrzebnych do prawidłowego

przebiegu procesów metalurgicznych podczas spawania.

Rys. 22. Spawanie łukowe: a) elektrodą topliwą, b) elektrodą nietopliwą; 1 – przedmiot spawany, 2 – uchwyt

elektrody, 3 – elektroda, 4 – elektroda wolframowa [6, s. 304]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

W skład otuliny wchodzą składniki:

−

stabilizujące łuk spawalniczy,

−

odtleniające,

−

gazotwórcze,

−

żużlotwórcze,

−

wiążące,

−

stopowe (jeżeli są konieczne).

Elektrody otulone mogą mieć średnice:

∅

1,6;

∅

2;

∅

2,5;

∅

3,2;

∅

4;

∅

5;

∅

6;

∅

8 mm,

a ich długość jest zależna od średnicy i wynosi np. dla elektrody

∅

2,5 mm 250-300-350 mm.

Sposób oznaczania elektrod jest znormalizowany. Oznaczenie elektrod otulonych według

PN-EN 466 zawiera:

−

numer normy,

−

metodę spawania,

−

własności wytrzymałościowe stopiwa,

−

temperatura pracy łamania stopiwa,

−

symbol rodzaju otuliny elektrody,

−

symbol składu chemicznego stopiwa,

−

uzysk elektrody i rodzaj prądu spawania,

−

zalecane pozycje spawania,

−

symbol ilości wodoru dyfundującego.

Spawanie łukowe w osłonie gazów obojętnych (argonu lub helu) odbywa się dwiema

metodami:

−

metoda TIG z użyciem elektrody nietopliwej; stosowana do spawania wszystkich stali

oraz metali nieżelaznych (rys. 23),

−

metoda MIG z użyciem elektrody topliwej, stosowana do spawania wszystkich stali oraz

metali nieżelaznych (rys.24).

Spawanie łukowe w osłonie gazów aktywnych (dwutlenku węgla lub mieszanki gazów

z dwutlenkiem węgla) elektrodą topliwą nazywane jest metodą MAG. Stosowana jest do

spawania stali niestopowych węglowych i niskostopowych.

Rys. 23. Spawanie metodą TIG w osłonie argonu

elektrodą nietopliwą: 1 – dysza gazowa,

2 – elektroda wolframowa, 3 – łuk elektryczny

gazu ochronnego, 4 – jeziorko stopionego

metalu, 5 – strumień argonu [6, s. 308]

Rys. 24. Spawanie metodą MIG/MAG w osłonie

argonu elektrodą topliwą: 1 – dysza

gazowa, 2 – drut elektrodowy, 3 –

prowadzenie drutu, 4 – strumień gazu

ochronnego [6, s. 309]

Połączenia zgrzewane powstają poprzez silny docisk do siebie elementów uprzednio

podgrzanych do temperatury plastyczności. W odróżnieniu do spawania brzegi elementów nie

ulegają nadtopieniu. Ciepło konieczne do podgrzania elementów może być wytworzone

w wyniku tarcia elementów o siebie, lecz najczęściej jest wynikiem przepływu prądu

elektrycznego przez elementy łączone (zgrzewanie oporowe).

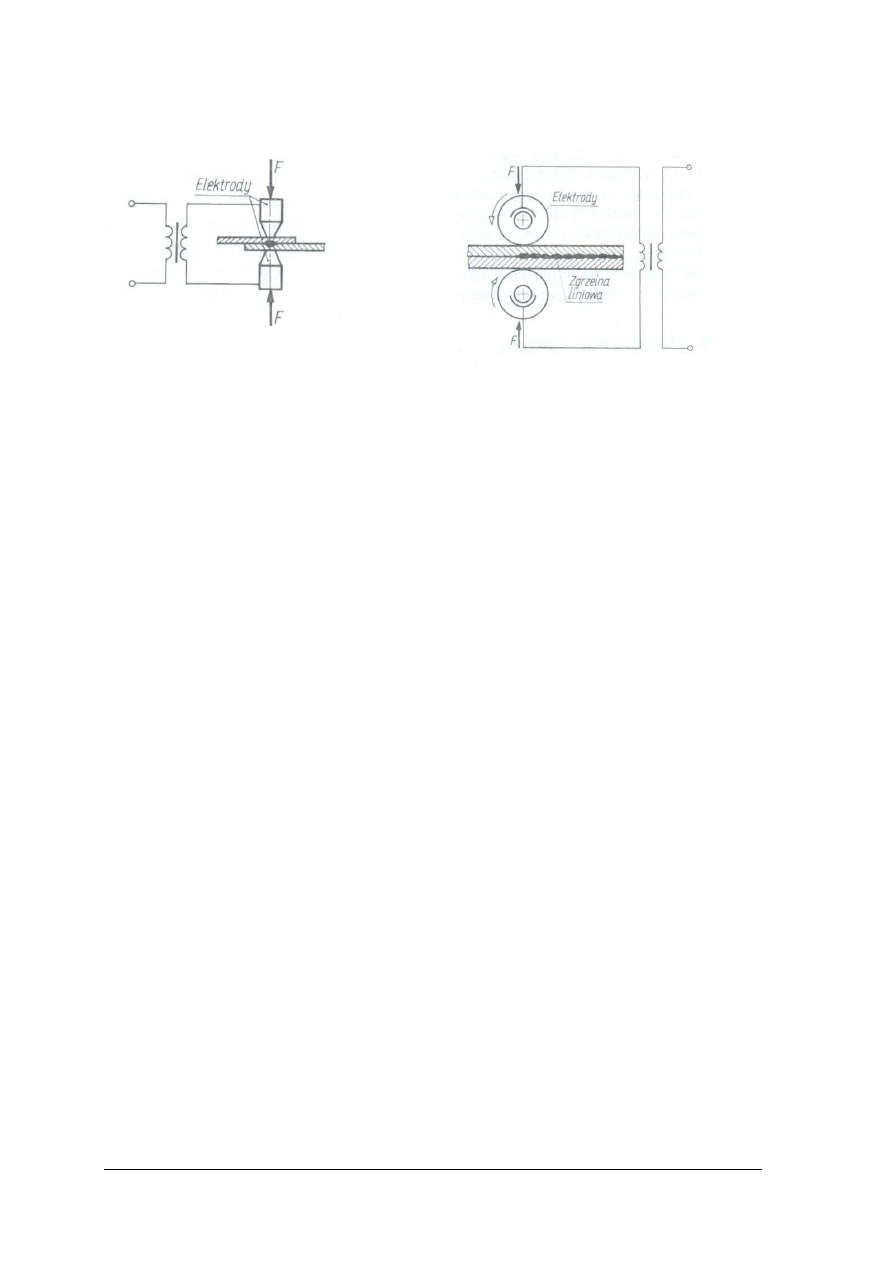

W zależności od rodzaju powstałej zgrzeiny wyróżniamy zgrzewanie punktowe (rys. 25)

oraz liniowe (rys. 26). Zgrzewanie punktowe stosuje się w przypadku gdy nie jest wymagana

szczelność elementów łączonych (np. nadwozia pojazdów samochodowych), liniowe gdy jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

ona konieczna (np. zbiorniki paliwa). Na elektrody do zgrzewania oporowego stosuje się

najczęściej miedź elektrolityczną lub stop miedzi z chromem i kadmem.

Rys. 25. Zasada zgrzewania punktowego [5, s. 208]

Rys. 26. Zasada zgrzewania liniowego [5, s. 208]

Połączenia lutowane łączą elementy za pomocą stopu zwanego lutem. Temperatura

topnienia lutu jest znacznie niższa od temperatury topnienia łączonych części, dlatego przy

lutowaniu nie następuje nadtapianie łączonych części. Ze względu na zakres temperatury

rozróżnia się: lutowanie miękkie, temperatura topnienia lutu do 723 K (450

°

C) oraz lutowanie

twarde, temperatura powyżej 723 K (450

°

C). Luty miękkie stosuje się do łączenia stopów

żelaza, stopów miedzi i innych. Wytrzymałość mechaniczna takich lutów jest niewielka

podobnie jak zakres temperatury ich pracy. Jako lutów miękkich używa się stopów cyny

z ołowiem, cyny z kadmem. Lutowanie miękkie przeprowadza się za pomocą różnego typu

lutownic.

Jako lutów twardych używa się miedzi lub jej stopów (mosiądze, brązy), cynku, srebra.

Luty twarde można topić za pomocą palników acetyleno-tlenowych, lamp lutowniczych lub

w piecach. Przed lutowaniem powierzchnie łączonych elementów powinny być oczyszczone

mechanicznie lub chemicznie. W celu zwiększenia przyczepności i zapobieżeniu utlenianiu

używa się topników (np. kalafonia, boraks).

Luty twarde wykonywane są w postaci drutów, taśm, blach i past. Uniwersalnym lutem

stosowanym do wszystkich stali, węglowych i stopowych, jest lut miedziany SMS1.

Przykładem zastosowania lutowania twardego jest lutowanie płytek z węglików spiekanych

do korpusu narzędzia.

Lutospawanie należy do lutowania twardego. Połączenie części metalowych powstaje

przy stopionym spoiwie i nie stopionych brzegach łączonych metali. Złącza lutospawane mają

kształt litery V lub Y. Proces technologiczny zbliżony jest do spawania.

Do lutospawania stosuje się luty twarde o wysokiej temperaturze topnienia

wynoszącej 1173

÷

1356 K (900–1083°C). Do tej temperatury należy nagrzać części łączone.

Lutospawanie stosuje się do łączenia stali węglowych: odlewów żeliwnych, brązowych

i mosiężnych, zastępując spawanie. śeliwa połączone tą metodą mają lepsze właściwości,

gdyż niska temperatura topnienia lutu nie powoduje odkształceń cieplnych w elementach

łączonych i w związku z tym nie powstają pęknięcia.

Połączenia klejone wraz z rozwojem chemii są coraz częściej stosowane w technice.

Do ich zalet można zaliczyć odporność na korozję, zdolność tłumienia drgań, właściwości

izolacyjne, możliwość klejenia dowolnej kombinacji materiałów. Powierzchnie przed

sklejeniem musza być odpowiednio przygotowane zgodnie z zaleceniami producenta kleju.

Warunkiem uzyskania połączenia klejonego o dobrych właściwościach jest docisk elementów

klejonych do siebie na czas utwardzenia kleju. Klejenie następuje dzięki dwóm podstawowym

zjawiskom fizycznym: adhezji i kohezji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

BHP podczas spajania metali

Wszystkie prace spawalnicze wymagają specjalnych kwalifikacji i uprawnień, a sprzęt

spawalniczy musi spełniać wiele szczegółowych wymagań. Butle na gazy i wytwornice

acetylenu podlegają ponadto kontroli Urzędu Dozoru Technicznego.

Zagrożenie życia i zdrowia ludzkiego podczas prac spawalniczych można podzielić na

następujące grupy:

−

zagrożenia związane z wytwarzaniem i przechowywaniem gazów stosowanych

w spawalnictwie,

−

zagrożenia spowodowane prądem elektrycznym,

−

zagrożenia związane z samym procesem spawania (tj. wysoka temperatura, iskry,

promieniowanie).

Obowiązują bardzo szczegółowe przepisy dotyczące obchodzenia się z butlami gazów

(zarówno pustymi, jak i napełnionymi) oraz ich transportu. Butle muszą np. być chronione

przed upadkiem i

uderzeniami, nagrzewaniem (np. promieniami słonecznymi),

zanieczyszczeniem smarami. Butle można napełniać tylko tym gazem,. do którego są

przeznaczone. Butle z acetylenem należy w czasie pracy ustawiać zawsze zaworem ku górze.

Gazy stosowane w spawalnictwie nie są zasadniczo trujące, ale grożą eksplozją i z tego

powodu nie wolno np. oliwić zaworów tlenowych. Okresowo butle są kontrolowane przez

Urząd Dozoru Technicznego.