„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Myszor Teresa

Turczyk Alina

Wykonywanie podstawowych operacji obróbki cieplnej

722[04].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Janusz Figurski

mgr inż. Marek Rudziński

Opracowanie redakcyjne:

mgr Alina Turczyk

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z1.03

Wykonywanie podstawowych operacji obróbki cieplnej, zawartej w modułowym programie

nauczania dla zawodu kowal.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1 Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

środowiska podczas obróbki cieplnej

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające 10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów 11

4.2. Zmiany struktury wewnętrznej materiału w procesie grzania i studzenia

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające 15

4.2.3. Ćwiczenia 15

4.2.4. Sprawdzian postępów 16

4.3. Właściwości fizyczne, chemiczne, mechaniczne materiałów przeznaczonych do

obróbki cieplnej

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające 19

4.3.3. Ćwiczenia 20

4.3.4. Sprawdzian postępów 22

4.4. Urządzenia do obróbki cieplnej

23

4.4.1. Materiał nauczania

23

4.4.2. Pytania sprawdzające 25

4.4.3. Ćwiczenia 25

4.4.4. Sprawdzian postępów 26

4.5. Narzędzia do pomiaru temperatury

27

4.5.1. Materiał nauczania

27

4.5.2. Pytania sprawdzające 28

4.5.3. Ćwiczenia 28

4.5.4. Sprawdzian postępów 30

4.6. Organizacja stanowiska obróbki cieplnej metali

31

4.6.1. Materiał nauczania

31

4.6.2. Pytania sprawdzające 33

4.6.3. Ćwiczenia

4.6.4. Sprawdzian postępów

33

34

4.7. Hartowanie

35

4.7.1. Materiał nauczania

35

39

4.7.2. Pytania sprawdzające

4.7.3. Ćwiczenia

4.7.4. Sprawdzian postępów

39

41

4.8. Odpuszczanie

42

4.8.1. Materiał nauczania

42

4.8.2. Pytania sprawdzające 43

4.8.3. Ćwiczenia 43

4.8.4. Sprawdzian postępów 44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Wyżarzanie i stabilizowanie

45

4.9.1. Materiał nauczania

45

4.9.2. Pytania sprawdzające 47

4.9.3. Ćwiczenia 47

4.9.4. Sprawdzian postępów 48

4.10. Nawęglanie

49

4.10.1. Materiał nauczania

49

4.10.2. Pytania sprawdzające 52

4.10.3. Ćwiczenia 52

4.10.4. Sprawdzian postępów 54

4.11. Obróbka cieplna żeliwa

55

4.11.1. Materiał nauczania

55

4.11.2. Pytania sprawdzające 56

4.11.3. Ćwiczenia 57

4.11.4. Sprawdzian postępów 58

5. Sprawdzian osiągnięć

59

6. Literatura

63

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności związanych z wykonywaniem

operacji obróbki cieplnej metali.

W poradniku zamieszczono:

−

wymagania wstępne - wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia - wykaz umiejętności, jakie ukształtujesz podczas zajęć,

−

materiał nauczania - podstawowe wiadomości dotyczące zagadnień z zakresu

wykonywania obróbki cieplnej metali,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś określone treści,

−

ćwiczenia , które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania wynikające

z zawodu,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić poziom wiedzy

potrzebnej do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu wykonywanie obróbki cieplnej metali. Wykonując ćwiczenia

zamieszczone w poradniku lub zaproponowane przez nauczyciela, będziesz poznawał zasady

prac kowalskich związanych z obróbką cieplną. Po wykonaniu zaplanowanych ćwiczeń,

sprawdź poziom swoich postępów wykonując Sprawdzian postępów.

W tym celu przeczytaj pytania i odpowiedz na nie. Odpowiedzi NIE wskazują luki w Twojej

wiedzy, informują Cię również, jakich zagadnień jeszcze dobrze nie opanowałeś. Oznacza to

także powrót do materiału, który nie jest dostatecznie opanowany.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowymi oraz próbą pracy.

W rozdziale Sprawdzian osiągnięć jest zamieszczony przykład takiego testu, zawiera on:

− instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

− przykładową kartę odpowiedzi, w której, zakreślisz poprawne rozwiązana do

poszczególnych zadań.

Bezpieczeństwo i higiena pracy

W czasie zajęć w pracowni musisz przestrzegać regulaminów, przepisów bezpieczeństwa

i higieny pracy i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

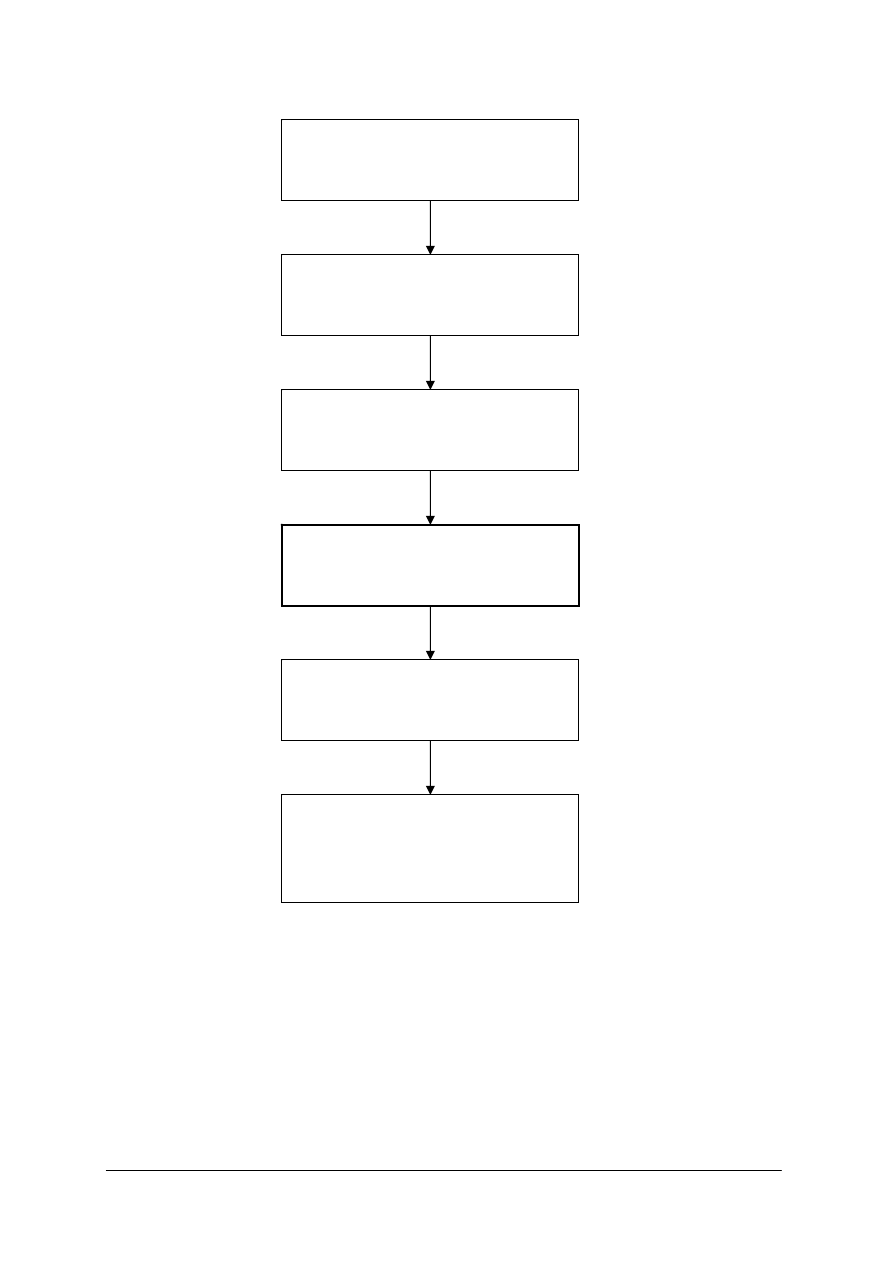

Schemat układu jednostek modułowych w module Technologie prac kowalskich

722[04].Z1

Technologie prac kowalskich

722[04].Z1.01

Wykonywanie podstawowych

operacji ślusarskich

722[04].Z1.04

Wykonywanie prac spawalniczych

w kowalstwie

722[04].Z1.03

Wykonywanie podstawowych

operacji obróbki cieplnej metali

722[04].Z1.02

Wykonywanie podstawowych

operacji kowalskich

722[04].Z1.05

Wykonywanie konserwacji narzędzi,

urządzeń i maszyn stosowanych

w procesach kowalskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej Wykonywanie

podstawowych operacji obróbki cieplnej metali, powinieneś umieć:

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

wykonywać pomiary warsztatowe,

−

posługiwać się dokumentacją techniczną,

−

rozpoznawać podstawowe materiały kowalskie i stopy techniczne,

−

korzystać z różnych źródeł informacji,

−

rozróżniać konstrukcyjne materiały metalowe z uwzględnieniem ich właściwości

oznaczenia i zastosowania,

−

wykonywać podstawowe operacje ślusarskie,

−

posługiwać się podstawowymi narzędziami kowalskimi,

−

dokumentować, notować i selekcjonować informacje,

−

dostrzegać i opisywać związki między naturalnymi składnikami środowiska, człowiekiem

i jego działalnością,

−

oceniać własne możliwości w zakresie wymagań stanowiska pracy i wybranego zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3. CELE KSZTAŁCENIA

W wyniku procesu kształcenia, w ramach tej jednostki powinieneś umieć:

−

scharakteryzować podstawowe operacje obróbki cieplnej, w szczególności hartowanie,

wyżarzanie, odpuszczanie,

−

określić etap wykonania obróbki cieplnej w procesie produkcji bądź naprawy,

−

dobrać i zastosować urządzenia do grzania i chłodzenia,

−

dobrać parametry podstawowych operacji obróbki cieplnej,

−

określić temperaturę nagrzanego materiału różnymi sposobami,

−

dobrać rodzaj czynnika chłodzącego,

−

dobrać parametry i wykonać proces nawęglania,

−

ocenić jakość wykonanej operacji,

−

zastosować zasady bezpiecznej pracy i przepisy ochrony przeciwpożarowej podczas

wykonywania pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1. Zasady bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska podczas obróbki

cieplnej

4.1.1. Materiał nauczania

Zagrożenia w wydziałach obróbki cieplnej są spowodowane stosowaniem szkodliwych

materiałów, pracą w podwyższonej temperaturze i przy urządzeniach pracujących pod

napięciem. W hartowni powinna znajdować się również apteczka pierwszej pomocy. Dla

zmniejszenia możliwości wypadków należy:

− przeznaczyć odpowiednie pomieszczenie na warsztat obróbki cieplnej. Pomieszczenie to

powinno być odpowiednio wentylowane, oświetlone, a nawet klimatyzowane dla

utrzymania odpowiedniej wilgotności. Sprawnie działający system wentylacyjny ma za

zadanie usunięcie zanieczyszczonego powietrza z hali i wprowadzenie czystego; dobrze

działające wyciągi stanowiskowe muszą zapewnić usunięcie oparów znad stanowiska

pracy (opary z wanien hartowniczych, wanien do mycia, pieców solnych),

− rozmieścić urządzenia w sposób zapewniający łatwy dostęp do pieców oraz wyodrębnić

miejsca na składowanie części i na drogi transportowe,

− wyposażyć pracowników w odzież ochronną: ubrania, rękawice, gumowe, okulary,

skafandry przy pracy w piaskowni,

− wyposażyć w odpowiedni sprzęt przeciwpożarowy: gaśnice, hydranty, koce azbestowe,

skrzynie z piaskiem,

− wszystkie pomoce i narzędzia układać na swoim miejscu,

− utrzymywać w czystości stanowisko pracy,

− stosować sprawne narzędzia podczas manipulowania wsadem,

− przestrzegać zasad higieny osobistej.

Przepisy bezpieczeństwa i higieny pracy podczas chłodzenia w oleju

Ze względu na powstawanie par oleju i niebezpieczeństwo pożaru w czasie chłodzenia

dużej masy rozgrzanego wsadu należy:

− zbiorniki zaopatrzyć w wyciągi typu szczelinowego oraz w szczelne pokrywy,

− nie dopuścić do przegrzania wanny olejowej, należy przewidzieć sposób jej chłodzenia,

− w zbiorniku zainstalować urządzenie gaśnicze, zasilane dwutlenkiem węgla,

− stosować oleje o wysokiej temperaturze zapłonu,

− pracowników zaopatrzyć w ubranie ochronne,

− szybko oczyszczać podłogę w razie rozlania oleju,

− piece należy zaopatrzyć w wyciągi usuwające pary kąpieli,

− przedmioty przeznaczone do grzania w soli oraz uchwyty i haki należy przed

załadowaniem wysuszyć.

Przepisy bezpieczeństwa i higieny pracy podczas obsługi pieców elektrycznych

− drzwi pieca powinny być wyposażone w wyłączniki drzwiowe oraz urządzenia świetlne

sygnalizujące wyłączenie i włączenie prądu do uzwojeń grzejnych,

− wszystkie urządzenia zasilane prądem powinny być uziemione,

− załoga obsługi pieca powinna być wyposażona w rękawice i obuwie gumowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

− w układzie zasilania powinien być zainstalowany wyłącznik główny odcinający dopływ

prądu oraz wyłączniki poszczególnych pieców,

− przewody doprowadzające prąd powinny być osłonięte w celu zabezpieczenia przed

wilgocią i mechanicznymi uszkodzeniami,

− należy prowadzić systematyczną kontrolę urządzeń sieci elektrycznej, stanu uziemień

i izolacji,

− nie wolno dotykać gołą ręką uzwojeń grzejnych, połączeń elektrycznych oraz induktorów,

− nie wolno dotykać zerwanych przewodów elektrycznych,

− w przypadku stwierdzenia uszkodzeń instalacji elektrycznej należy bezwzględnie

wyłączyć prąd za pomocą wyłącznika głównego,

− w razie pożaru należy gasić urządzenia elektryczne za pomocą specjalnych gaśnic,

− instrukcję obsługi oraz instrukcję dotyczącą ratowania porażonych prądem należy

umieścić w widocznym miejscu.

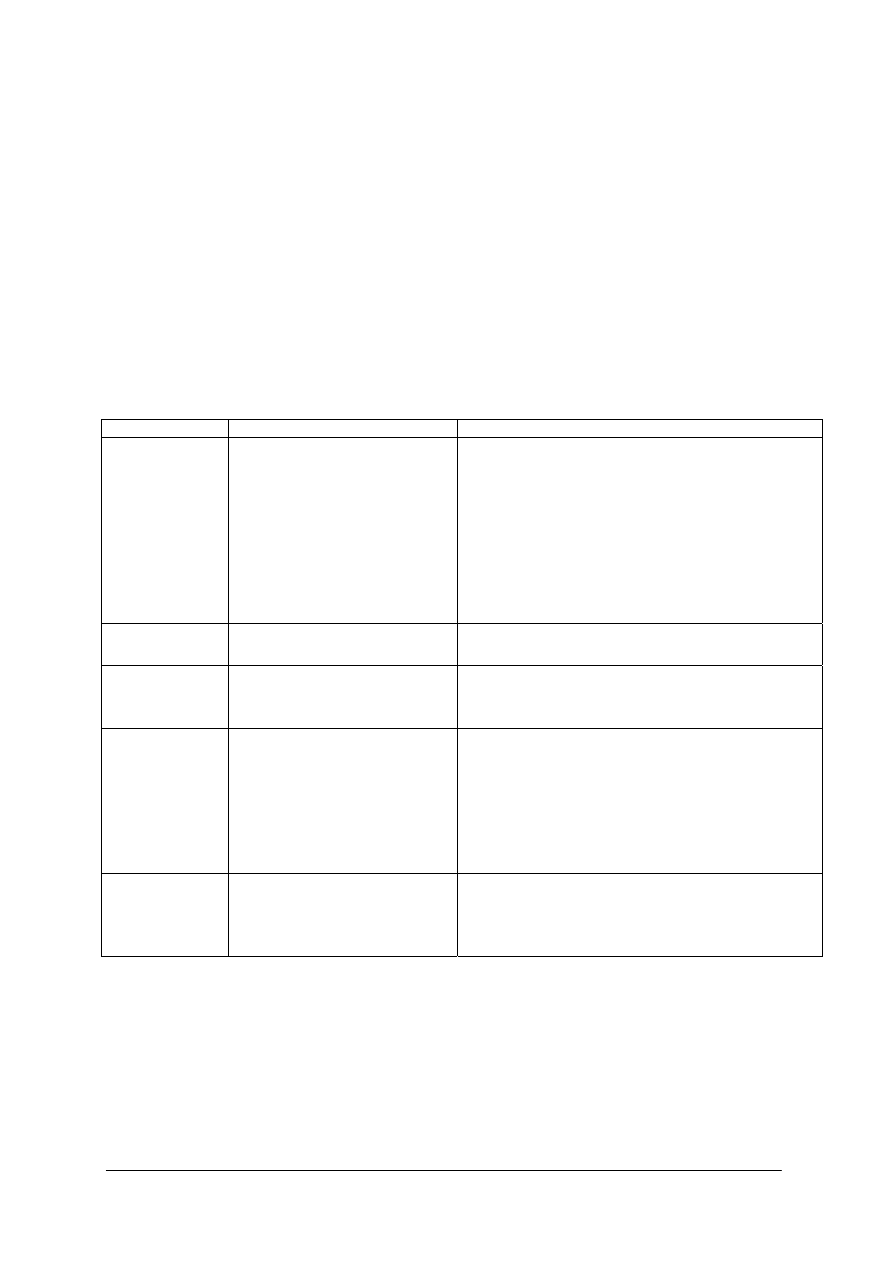

Tabela 1. Środki ochrony przed porażeniem elektrycznym [12, s. 955]

Sposób ochrony

Realizacja

Uwagi

Izolacja

miejsca pracy

1) Izolowanie obsługi od

ziemi:

−

podłoga z materiału

izolacyjnego,

−

chodnik izolacyjny.

2) Izolowanie obsługi od

urządzeń:

−

umieszczenie urządzeń

poza zasięgiem ręki.

Kontrolować okresowo izolację.

Znajdujące się w pobliżu uziemione konstrukcje

izolować lub połączyć z obudową urządzeń

elektrycznych.

Obniżanie

napięcia źródła

Transformator, przetwornice.

Stosowane głównie przy odbiornikach małej

mocy.

Uziemienie

ochronne

Połączenie obudowy urządzeń

z uziemieniem.

Nie powinno powstać napięcie między

urządzeniem a ziemią o wartości niebezpiecznej

dla obsługi. Powinno działać zabezpieczenie.

Zerowanie

Połączenie obudowy urządzeń

przewodem zerowym.

Warunki dodatkowe:

1) punkt zerowy transformatora powinien być

uziemiony,

2) ciągłość przewodu zerowego bez

bezpieczników

3) odpowiedni przekrój i dodatkowe uziemienie

przewodu zerowego.

Wyłączniki

ochronne

Wyłącznik z wyzwalaczem

lub przekaźnikiem

przeciwporażeniowy.

Przekaźnik wyzwalacz działa przy przepływie

prądu od obudowy do ziemi lub na skutek

różnicy prądów w poszczególnych fazach -:

układ różnicowy.

Obsługa pieców do obróbki cieplnej

Zamknięcie pieców - konstrukcja pieców do obróbki cieplnej powinna spełniać wymagania

pozwalające realizować zadania wynikające procesu technologicznego oraz maksymalnie

zabezpieczać obsługę przed zagrożeniami występującymi w czasie prowadzenia tych

procesów. Istnieje konieczność łatwego załadowania i rozładowania pieca, a więc

zmniejszenia obciążenia fizycznego. Drzwi pieców powinny być wyposażone w mechanizmy

i urządzenia ułatwiające ich otwieranie i zamykanie oraz izolowane, a nawet chłodzone,

celem zabezpieczenia obsługi przed skutkami działania wysokiej temperatury. Do małych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

pieców stosuje się najczęściej drzwi zawiasowe składające się z zewnętrznego płaszcza

żeliwnego stanowiące ramę i wyłożenia ogniotrwałego. Do większych pieców stosuje się

drzwi podnoszone, o mocniejszej konstrukcji, gdzie rama żeliwna wyłożona jest cegłami

ogniotrwałymi.

Ładowanie, rozładowanie pieca - wykonywanie czynności załadowania i wyładowania

wsadu do obróbki cieplnej, zwłaszcza w piecach o pracy okresowej, stwarza szereg zagrożeń

i w znacznym stopniu obciąża fizycznie obsługę pieców. Obsługa narażona jest na

zagrożenia: promieniowanie cieplne, oparzenia rozgrzanymi przedmiotami, urazy

mechaniczne podczas ładowania lub wyładowywania przedmiotów z pieca.

Dodatkowo oprócz odzieży ochronnej, przed działaniem promieniowania cieplnego, należy

stosować buty ochronne wzmocnione noskami stalowymi oraz rękawice, które chronią dłonie

przed oparzeniami.

Instrukcja bezpieczeństwa i higieny pracy w pracowni obróbki cieplnej

Uczniowie wykonujący ćwiczenia w pracowni obróbki cieplnej zobowiązani są przestrzegać

następujących zasad bezpieczeństwa i higieny pracy:

1. Każdy uczeń powinien być ubrany w ubranie robocze i stosować w razie potrzeby

rękawice, obuwie ogniotrwałe lub gumowe, okulary ochronne.

2. Stanowiska robocze powinny być wyposażone w szczegółowe instrukcje.

3. Należy sprawdzić stan urządzeń przed wykonaniem pracy.

4. Na stanowiskach należy utrzymywać porządek.

5. Wszystkie czynności z zakresu obsługi urządzeń elektrycznych powinny odbywać się

w obecności nauczyciela.

6. Zauważone awarie należy bezwzględnie zgłaszać nauczycielowi.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób powinny być wyposażone pomieszczenia do obróbki cieplnej?

2. Jakie zagrożenia z tytułu niebezpieczeństwa pracy istnieją na wydziale obróbki cieplnej

?

3. Dlaczego na wydziale obróbki cieplnej powinny być urządzenia alarmowe i ratunkowe

?

4. Przedstaw niebezpieczeństwa zagrażające przy obsłudze elektrycznych pieców i urządzeń

grzewczych?

5. W jaki sposób należy zabezpieczać cieplne procesy technologiczne przebiegające

z użyciem środków szkodliwych

?

6. W jaką odzież powinien być zaopatrzony pracownik na stanowisku obróbki cieplnej

?

4.1.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj odzież ochronną, sprzęt ochrony osobistej, który musisz mieć na stanowisku

obróbki cieplnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wskazać odzież ochronną i omówić jej przeznaczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Wyposażenie stanowiska pracy:

−

odzież ochronna,

−

sprzęt ochrony osobistej,

−

instrukcje stanowiskowe.

Ćwiczenie 2

Skompletuj narzędzia i sprzęt ochrony osobistej, stosowany w operacji hartowania

powierzchniowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać sprzęt ochrony osobistej

2) dobrać narzędzia.

Wyposażenie stanowiska pracy:

−

stanowisko do hartowania powierzchniowego,

−

odzież ochronna,

−

sprzęt ochrony osobistej,

−

narzędzia.

4.1.4. Sprawdzian postępów

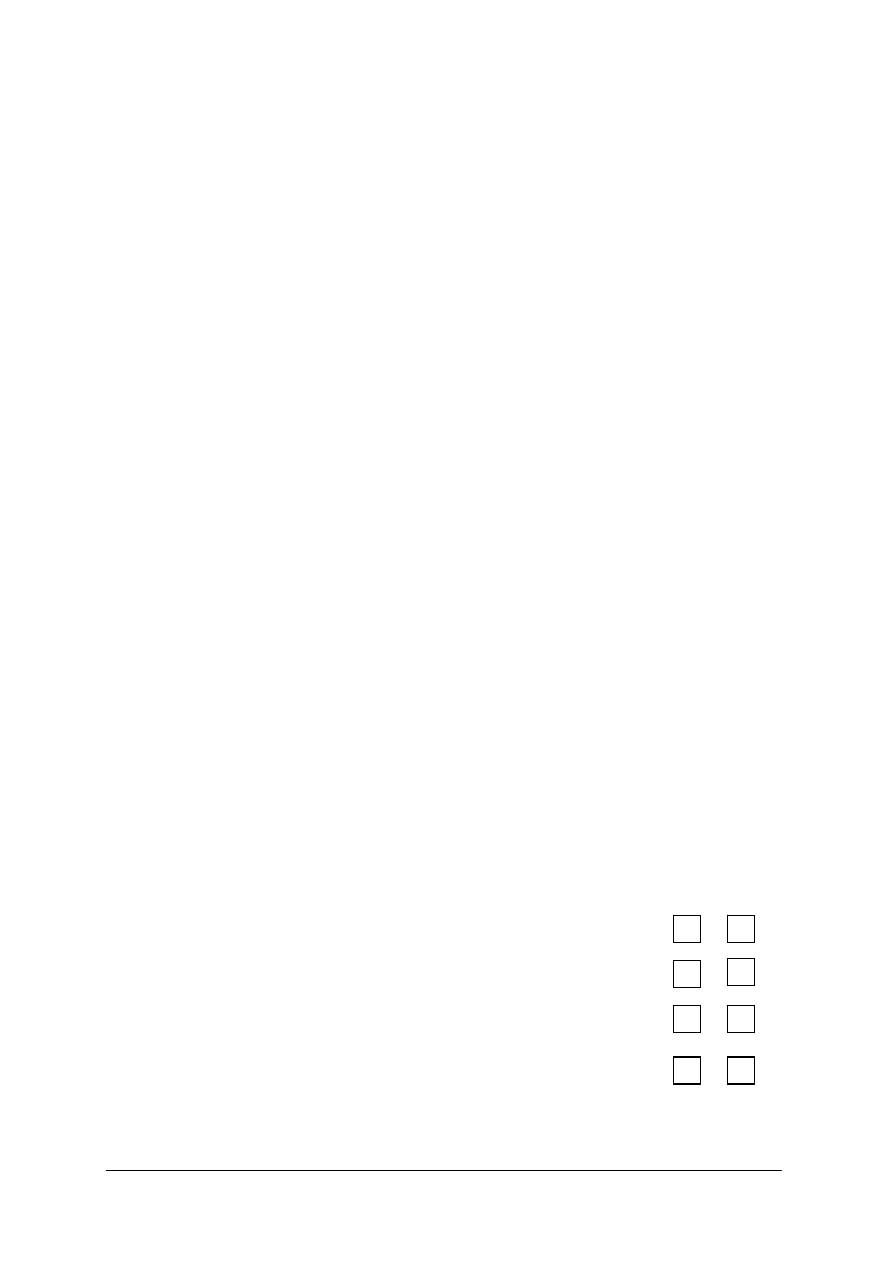

Tak Nie

Czy potrafisz:

1) wyjaśnić przepisy bezpieczeństwa i higieny pracy obowiązujące

na wydziale obróbki cieplnej

?

3) rozróżniać odzież ochronną, roboczą i sprzęt ochrony osobistej

?

4) wskazać jakie zagrożenia powstają podczas pracy na wydziale

obróbki cieplnej

5) scharakteryzować zamknięcia pieców do obróbki cieplnej

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Zmiany struktury wewnętrznej materiału w procesie grzania

i studzenia

4.2.1. Materiał nauczania

Pojęcia podstawowe

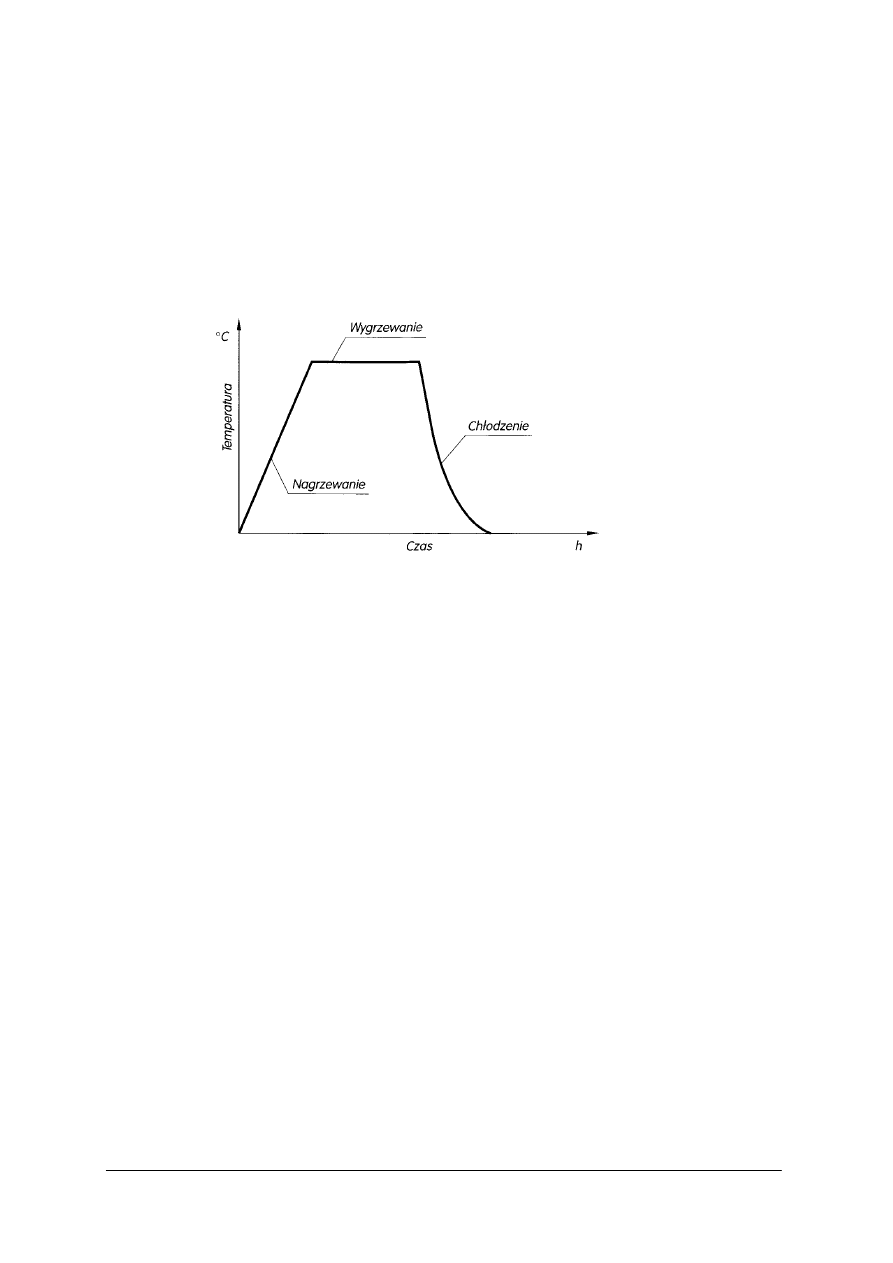

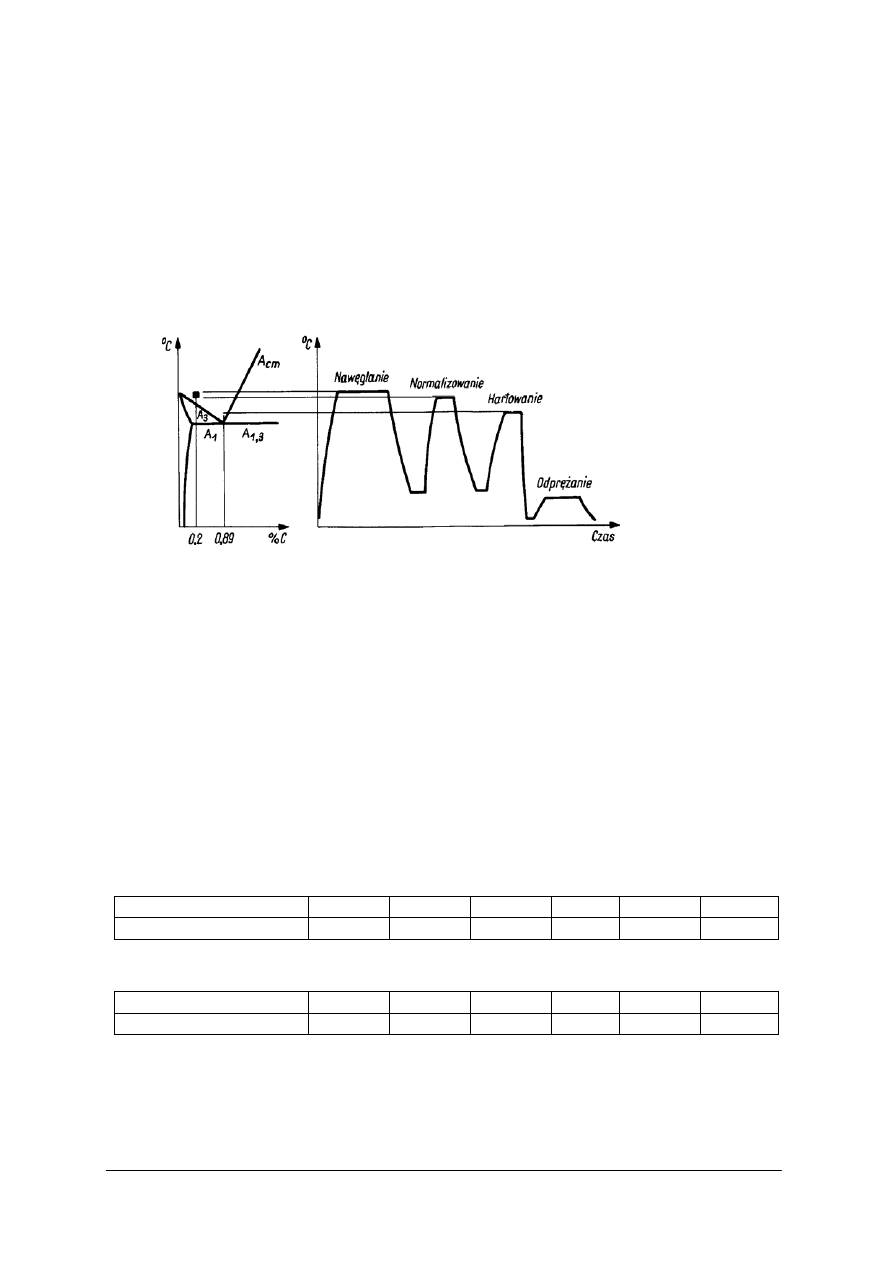

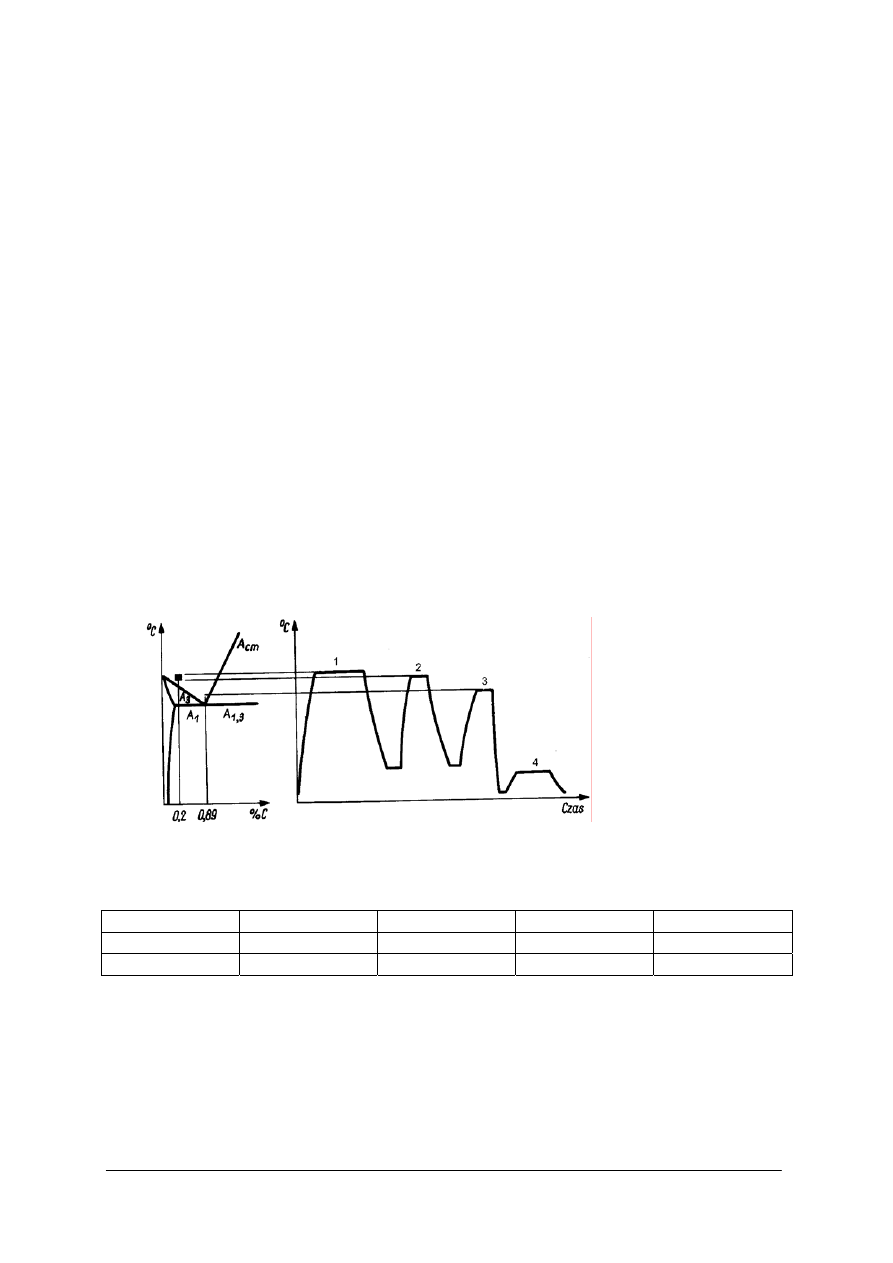

Obróbka cieplna jest procesem składającym się z trzech zabiegów (rys.1).

Rys. 1. Podstawowe zabiegi obróbki cieplnej [15, s .97]

Zabiegi cieplne te różnią się między sobą szybkością nagrzewania i chłodzenia oraz

wysokością temperatury wygrzewania. Jeżeli proces chłodzenia przebiega powoli, to zabieg

ten nazywamy studzeniem.

Cel obróbki cieplnej - pod wpływem temperatury i czasu w stanie stałym zachodzą

zmiany struktury materiału i uzyskuje się wymagane zmiany właściwości mechanicznych,

właściwości chemicznych i fizycznych.

Zmiany struktury wewnętrznej materiału w procesie grzania i chłodzenia - czyste

żelazo ze względu na niskie właściwości wytrzymałościowe ma zastosowanie

w ograniczonym zakresie. Stopy żelaza wykazują lepsze właściwości wytrzymałościowe

i mają większe zastosowanie. Żelazo jako istotny składnik wszystkich stopów, w zależności

od temperatury i ciśnienia przegrupowuje swoje atomy w sieciach. Zjawisko to nazywa się

alotropią. Żelazo występuje w dwóch odmianach alotropowych:

α i γ. Odmiana α ma sieć

krystaliczną regularną przestrzennie centrowaną A2 i występuje w dwóch zakresach

temperatur: niskich do 910

0

C i wysokich w zakresie 1390 ÷ 1534

0

C. Odmiana γ ma sieć ma

sieć krystaliczną płasko centrowaną A1 i jest trwała w zakresie temperatur 910÷1390

0

C.

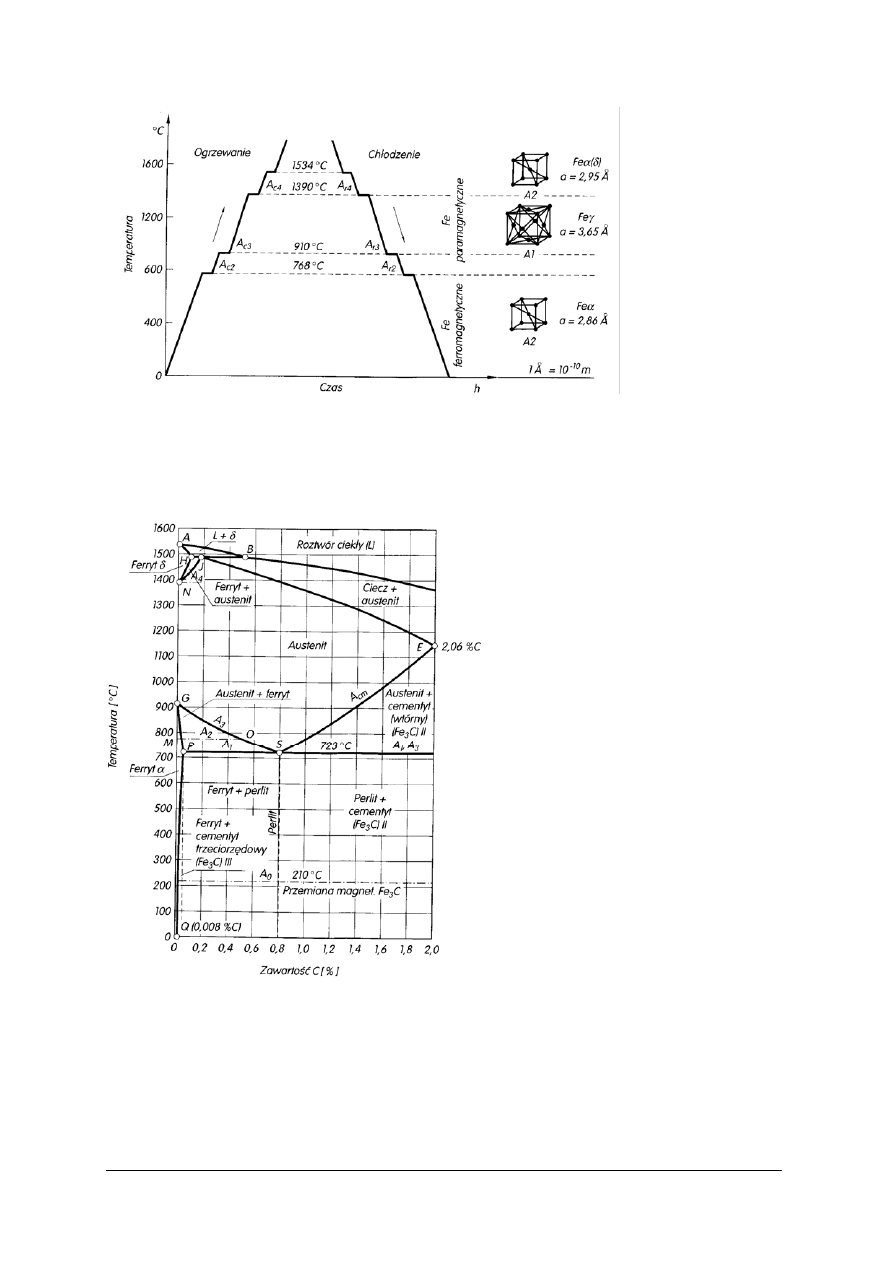

Na krzywych ogrzewania i chłodzenia występują cztery przystanki temperatury:

− do 1534

0

C występuje topnienie i krzepnięcie,

− w temperaturze 1390

0

C przemiana alotropowa γ

⇒ α oraz α ⇒ γ,

− w temperaturze 910

0

C przemiana alotropowa

α ⇒ γ oraz γ ⇒ α,

− w temperaturze 768

0

C przemiana magnetyczna.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 2. Przemiany alotropowe żelaza przy ogrzewaniu i chłodzeniu [15, s. 66]

Właściwości mechaniczne stopów zależą od wewnętrznej budowy czyli struktury.

Struktura stopu obejmuje rodzaj, wielkość, formę, wzajemny układ oraz rozproszenie

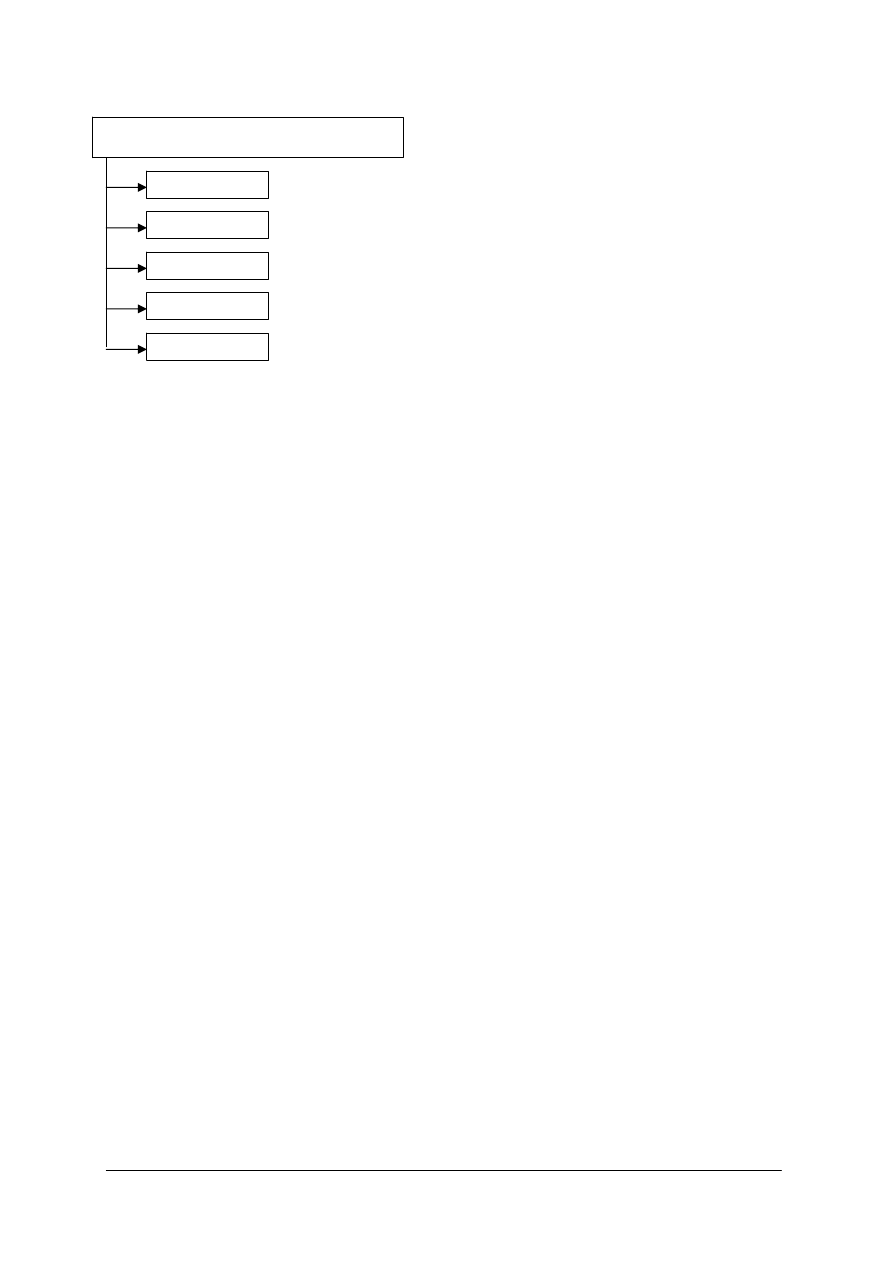

kryształów. Procesy zachodzące w czasie obróbki cieplnej rozpatruje się na wykresie żelazo –

węgiel (Fe

3

– C), który obrazuje zmian zachodzących w budowie i właściwościach stopu.

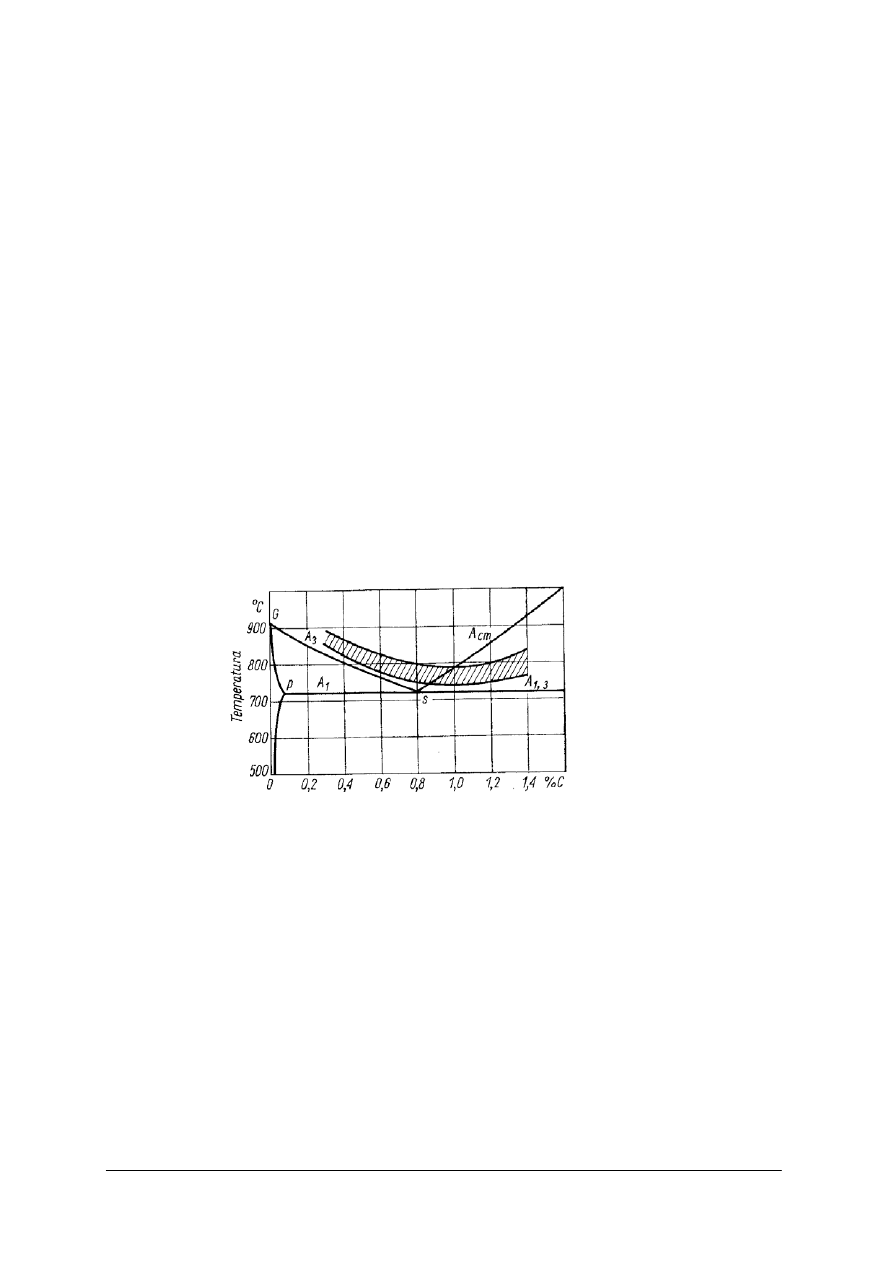

Rys. 3. Układ żelazo-węgiel [15, s. 70]

Stop o strukturze drobnoziarnistej odznacza się lepszymi właściwościami mechanicznymi

niż gruboziarnisty. Wielkość ziarna wpływa też na niektóre właściwości stali:

− udarność (większe ziarno, mniejsza udarność)

− hartowność (większe ziarno, większa hartowność)

− skrawalność (większe ziarno, lepsza skrawalność).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Składniki strukturalne stopu Fe – C

Cementyt

Ferryt

Austenit

Perlit

Ledeburyt

Cementyt – jest to związek chemiczny węgla z żelazem Fe

3

C. Topi się w temperaturze

1600

0

C. Oznacza się dużą twardością, a praktycznie żadną plastycznością.

Ferryt – jest to roztwór stały węgla w żelazie

α. Jest to prawie czyste żelazo. Największa

rozpuszczalność węgla w żelazie

α wynosi 0,02% C.

Austenit – jest roztwór stały węgla w żelazie γ. Nie występuje w temperaturze otoczenia.

Austenit jest bardzo plastyczny.

Perlit – jest to mieszanina etektoidalna ferrytu i cementytu zawierająca 0,8%C. Powstaje

wskutek rozpadu austenitu podczas przemiany eutektoidalnej zachodzącej w temperaturze

723

0

C.

Ledeburyt – jest to mieszanina eutektyczna austenitu i cementytu zawierająca 4,3%C.

Cieplnej.

Struktury stali po obróbce cieplnej:

- perlit,

- ferryt,

- cementyt,

- martenzyt,

- bainit.

Martenzyt – jest mocno przesyconym roztworem węgla w żelazie

α, ma

charakterystyczną iglastą budowę oraz dużą kruchość i twardość.

Bainit – jest produktem przemiany przechłodzonego austenitu, składa się z przesyconego

węglem ferrytu oraz wydzielonego z niego cementytu, jego struktura jest drobna, rozróżnia

się dwie odmiany bainitu: górny i dolny.

Parametry zabiegów obróbki cieplnej

Podstawowymi parametrami obróbki cieplnej są:

- temperatura

nagrzewania

(najwyższa temperatura, do której należy nagrzać przedmiot);

-

średnia szybkość nagrzewania lub czas nagrzewania;

- czas

wygrzewania;

-

średnia szybkość chłodzenia lub czas chłodzenia.

Rodzaje obróbki cieplnej

- hartowanie,

- wyżarzanie,

- stabilizowanie,

- odpuszczanie,

- ulepszanie

cieplne.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Obróbka cieplno-chemiczna

Obróbka cieplno-chemiczna stali polega na wzbogaceniu stali w pierwiastek

powierzchniowej warstwy przedmiotu w celu zmiany składu chemicznego powierzchni.

Podstawą tej obróbki jest zjawisko dyfuzji, które polega na przenikaniu atomów aktywnego

środowiska( węgla, azotu) W wyniku tej obróbki otrzymuje się twardą powierzchnię o dużej

odporności na ścieranie, przy jednoczesnym zachowaniu ciągliwości rdzenia.

Rodzaje obróbki cieplno-chemicznej:

− nawęglanie

− azotowanie

− cyjanowanie, jest to jednoczesne połączenie dwóch zabiegów: nawęglania i azotowania.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym różni się zabieg chłodzenia od studzenia

?

2. Jakie znasz rodzaje obróbki cieplnej

?

3. Jakie zmiany zachodzą w przedmiotach podczas obróbki cieplnej i cieplno-chemicznej

?

4. Po jakim zabiegu otrzymuje się strukturę martenzytyczną?

5. Jakie są właściwości charakterystyczne martenzytu

?

6. Jakie znasz rodzaje obróbki cieplno-chemicznej

?

7. Na czym polega przemiana alotropowa i przy jakich rodzajach obróbki cieplnej zachodzi

?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie tablic struktur stali opisz różnice między strukturą stali przed i po obróbce

hartowania. Nazwij składniki obu struktur i opisz ich właściwości.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) z atlasu struktur stali wybrać co najmniej 4 gatunki stali,

2) odszukać tablice struktur przed i po obróbce cieplnej: hartowaniu, ulepszaniu cieplnym

i wyżarzaniu,

3) nazwać i scharakteryzować składniki struktur stali.

Wyposażenie stanowiska pracy:

−

atlas struktur stali,

−

notatnik.

Ćwiczenie 2

Na podstawie pomiaru twardości próbki ze stali 45, określ stan dostawy wsadu do kucia -

surowy lub zmiękczony.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować próbkę do badań na twardościomierzu,

2) sprawdzić gotowość przyrządu do badań,

3) dokonać co najmniej 3 pomiarów i obliczyć średnią arytmetyczną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4) określić stan dostawy materiału posiłkując się tablicami właściwości stali.

Wyposażenie stanowiska pracy:

−

tablice stali jakościowych,

−

twardościomierz,

−

próbki ze stali 45,

−

notatnik,.

−

ołówek.

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) scharakteryzować rodzaje zabiegów obróbki cieplnej?

2) scharakteryzować składniki strukturalne stopu Fe

3

-C?

3) scharakteryzować operacje z zakresu obróbki ulepszania cieplnego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Właściwości fizyczne, chemiczne, mechaniczne materiałów

przeznaczonych do obróbki cieplnej

4.3.1.Materiał nauczania

Obróbce cieplnej poddaje się:

- stale,

-

żeliwa,

-

niektóre stopy metali nieżelaznych.

Właściwości mechaniczne

Właściwości mechaniczne jest to zespół cech określający zdolność metali do

przeciwstawiania się działaniu na nich sił zewnętrznych.

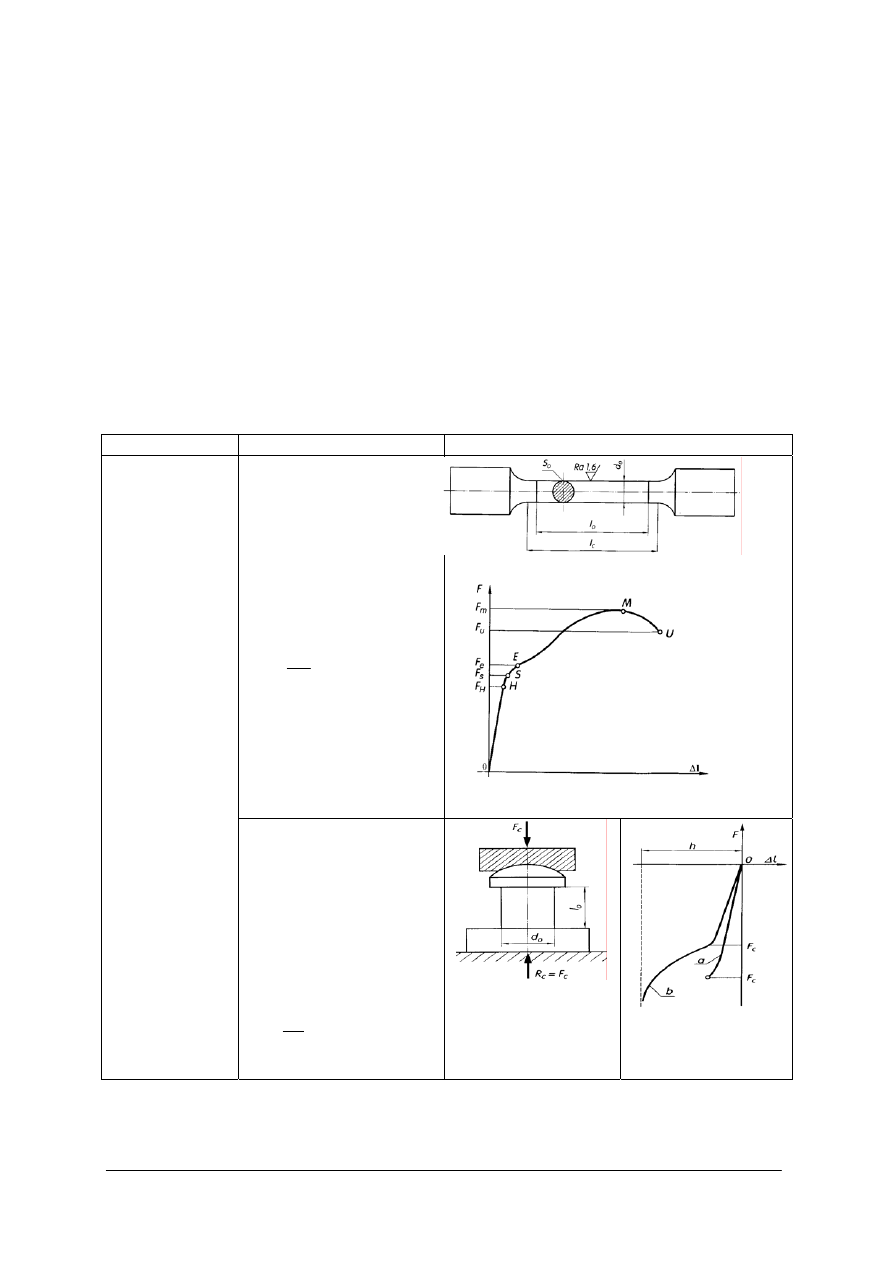

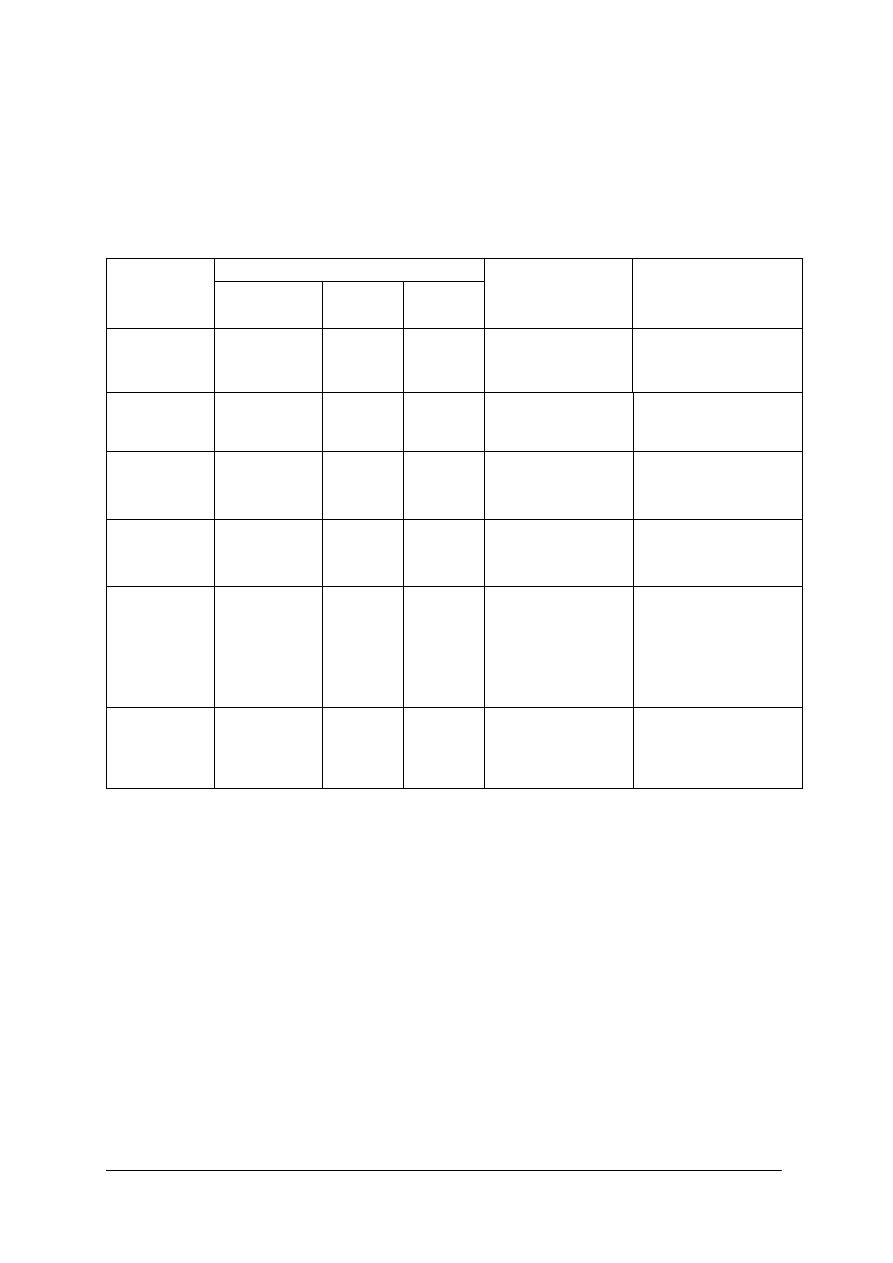

Tabela 2.. Właściwości mechaniczne

Charakterystyka Rodzaje

wytrzymałości

Metody badania właściwości metali

Rozciąganie

Wytrzymałością na

rozciąganie nazywamy

naprężenie rozciągające

odpowiadające

maksymalnej sile

rozciągającej F

m

do pola

przekroju próbki

początkowej

R

m

=

0

S

F

m

[MPa]

Znormalizowany kształt próbki do próby rozciągania

Rys. 4. Wykres rozciągania o niskiej zawartości węgla

[7, s. 99]

Wytrzymałość-

opór stawiany

przez materiał

sile zewnętrznej.

Obciążenie

działające na

element

konstrukcyjny

wywołuje w nim

siły wewnętrzne,

które odniesione

do jednostki

powierzchni

przekroju

elementu noszą

nazwę naprężeń.

Ściskanie

Wytrzymałością na

ściskanie nazywamy

największe obciążenie

ściskające F

c

odniesione

do pierwotnego S

0

próbki,

po którym następuje

zniszczenie (skruszenie)

R

c

=

0

S

F

c

[MPa]

Rys. 5. Schemat próby

ściskania [17, s. 29]

Rys. 6 Wykres ściskania

[7, s. 29]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

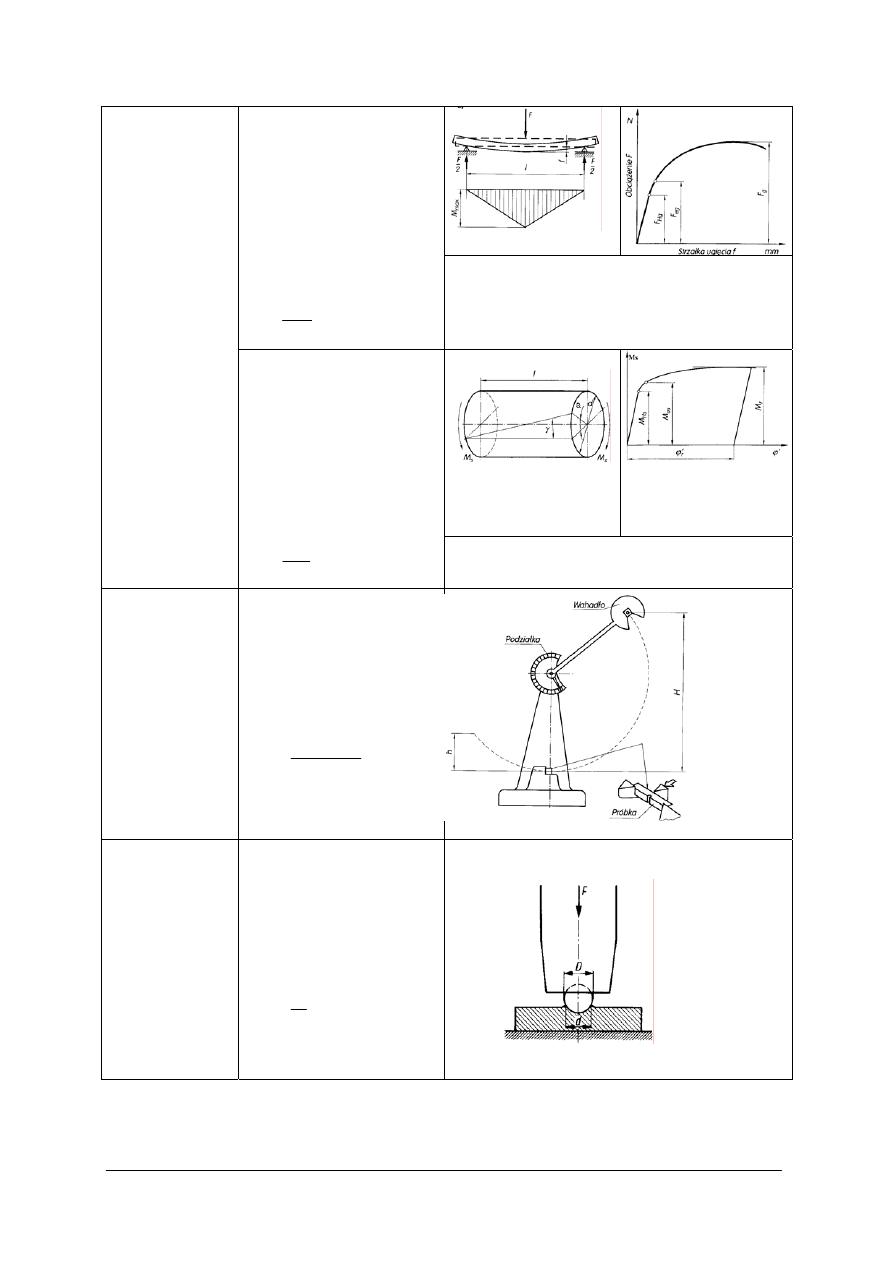

Zginanie

Wytrzymałością na

zginanie nazywamy

stosunek momentu

gnącego odpowiadający

największej sile

obciążającej F

g

do

wskaźnika wytrzymałości

przekroju na zginanie

Rg =

g

g

W

M

[MPa]

Rys.7. Schemat próby zginania i wykres zginania

[17, s. 29]

Skręcanie

Wytrzymałością na

skręcanie nazywamy

stosunek maksymalnego

momentu skręcającego w

próbie skręcania, który

niszczy próbkę do

wskaźnika wytrzymałości

przekroju na skręcanie

R

s

=

s

s

W

M

{MPa]

Rys. 8. Schemat próby skręcania i wykres skręcania

[17, s. 31]

Udarność

Jest to odporność

materiału na

uderzenia

dynamiczne

Udarność

Wyraża się stosunkiem

pracy zużytej na złamanie

próbki do powierzchni jej

przekroju poprzecznego

w miejscu złamania

KC =

0

)

(

S

h

H

G

−

[J/cm

2

]

Rys. 9. Próba udarności młotem Charpy

′ego [17, s. 32]

Twardość

Jest to odporność

materiału na

odkształcenia

trwałe wskutek

wciskania

wgłębnika

o określonym

kształcie.

W skali Brinella

Miarą twardości jest

stosunek siły F do pola

powierzchni S trwałego

odcisku, który w postaci

czaszy kulistej utworzy się

na powierzchni metalu

HB =

S

F [N/mm

2

]

Wartość umieszcza się

przed znakiem HB.

Rys.10. Zasada pomiaru twardości metodą Brinnela

[10, s .13]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

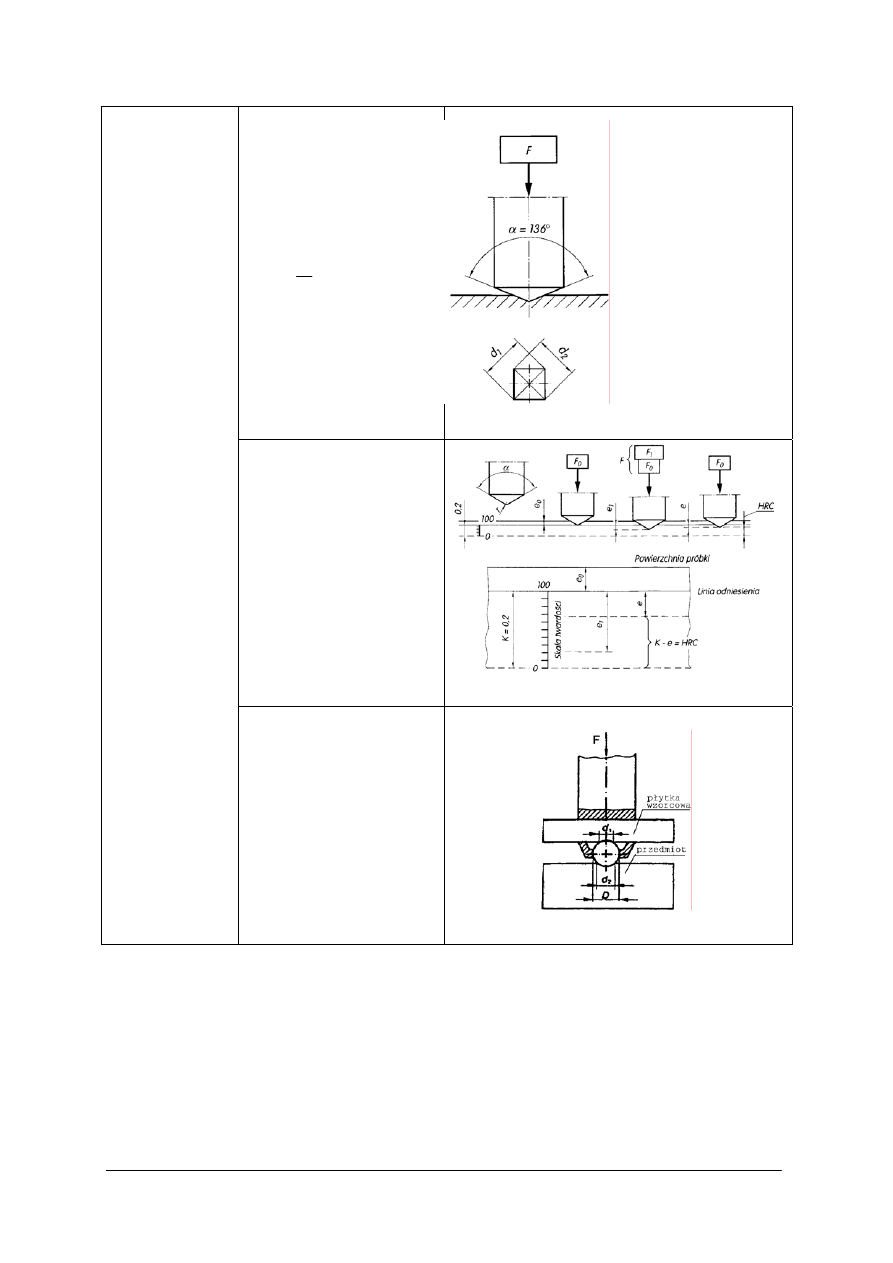

W

skali Vickersa

Miarą twardości Vickersa

jest stosunek siły F,

wciskającej diament, do

powierzchni S pobocznicy

trwałego odcisku

HV =

S

F [N/mm

2

]

Rys. 11. Schemat pomiaru twardości metodą Vickersa

[17, s .41]

W skali Rockwella

Twardość metodą

Rockwella określa się na

podstawie głębokości

odcisku powstałego

w materiale w wyniku

wciskania diamentowego

stożka (HRC) lub kulki

stalowej hartowanej(HRB)

Rys. 12. Zasada pomiaru twardości stożkiem

diamentowym [17, s. 39]

Pomiar twardości

metodą młotka Poldi

Jest to metoda

porównawcza polegająca

na porównaniu odcisku

kulki w przedmiocie

z odciskiem w płytce

wzorcowej.

Pomiar podaje się

w jednostkach HB

Rys. 13 Schemat pomiaru twardości młotkiem Poldi

[3, s. 15]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz właściwości mechaniczne metali

?

2. Co nazywamy wytrzymałością materiałów

?

3. Jakie znasz metody badania twardości metali

?

4. Jaka jest różnica między wskazaniami twardości metodą Brinella i Rockwella

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.3.3. Ćwiczenia

Ćwiczenie 1

Porównaj właściwości mechaniczne stali 1H13, w zależności od rodzaju wykonanej

obróbki cieplnej.

Tabela 3. Właściwości mechaniczne stali 1H13 w zależności od obróbki cieplnej [12, s. 433]

Obróbka cieplna

R

m

MPa

R

e

MPa

(min)

A

5

%

(min)

Z

%

(min)

U

J/cm

2

(min)

HB

(min)

Wyżarzanie

zmiękczające

Ulepszanie cieplne

450÷600

600÷750

300

450

20

18

60

55

120

100

140÷180

170÷210

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenia powinieneś:

1) odczytać właściwości mechaniczne stali z tabel przed i po obróbce cieplnej,

2) wyjaśnić różnice we właściwościach,

3) zanotować spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania.

Ćwiczenie

2

Porównaj właściwości mechaniczne stali 2H13, w zależności od temperatury

wykonanego odpuszczania.

Tabela 4. Właściwości mechaniczne ulepszonej cieplnie stali 2H13 w zależności od temperatury

odpuszczania [12, s. 433]

Temperatura

odpuszczania

0

C

R

m

MPa

R

e

MPa

(min)

A

5

%

(min)

Z

%

(min)

U

J/cm

2

(min)

HB

(min)

700÷750

650÷700

650÷800

800÷950

450

550

16

14

60

50

80

50

180÷250

225÷275

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenia powinieneś:

1) odczytać właściwości mechaniczne stali z tabel przed i po obróbce cieplnej,

2) scharakteryzować różnice we właściwościach,

3) zanotować spostrzeżenia w zeszycie ćwiczeń.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania.

Ćwiczenie 3

Pomiar twardości metodą Rockwella.

Wykonaj pomiar twardości dla próbek przed i po hartowaniu. Porównaj wyniki pomiarów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) sprawdzić stan techniczny twardościomierza Rockwella,

2) zamocować w trzpieniu twardościomierza stożek diamentowy lub kulkę i założyć

odpowiednie obciążniki,

3) wykonać kilka pomiarów dla próbek kontrolnych, zgodnie z instrukcją obsługi

twardościomierza i wyskalować skalę,

4) wykonać pomiary próbek i zapisać odczytane wyniki pomiarów,

5) dokonać analizy twardości próbek przed i po harowaniu,

6) spostrzeżenia zapisać w zeszycie ćwiczeń .

Wyposażenie stanowiska pracy:

−

twardościomierz Rockwella, z kompletnym wyposażeniem ,

−

wzorcowa płytka twardości,

−

po 2 próbki bez obróbki cieplnej i po hartowaniu,

−

instrukcja obsługi twardościomierza,

−

Polskie Normy,

−

zeszyt do ćwiczeń,

−

przybory do pisania

Ćwiczenie 4

Sprawdź, czy twardość po obróbce cieplnej dłuta do obróbki kamienia mieści się

w granicach 58 ÷ 64HB. Pomiar twardości wykonaj dwoma pilnikami kalibrowanymi

o twardości: 57HB i 65HB.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zamocować dłuto w przyrządzie,

2) sprawdzić twardość pilników kalibrowanych z użyciem płytek wzorcowych

o odpowiedniej twardości w następujący sposób:

−

dla pilnika o twardości 57 HB przygotować płytki wzorcowe o twardości: 56HB i 58HB,

−

dla pilnika o twardości 65 HB przygotować płytki wzorcowe o twardości: 64HB i 66HB,

−

wykonać pilnikiem o twardości 57HB rysy na płytkach o twardości: 56HB i 58HB: jeżeli

pilnik zostawi ślad tylko na płytce o mniejszej twardości, to świadczy o tym, że jego

twardość wynosi 57HB,

−

wykonać podobną czynność dla pilnika o twardości 65HB posługując się płytkami

o twardości: 64HB i 66HB,

3) wykonać podobne czynności dla sprawdzenia twardości dłuta:

−

pilnikiem o twardości 65HB wykonać rysy na powierzchniach roboczych narzędzia,

−

pilnikiem o twardości 57HB wykonać rysy na powierzchniach roboczych narzędzia,

−

ocenić po otrzymanych śladach rys, czy twardość narzędzi zawarta jest

w dopuszczalnych granicach,

4) zanalizować wyniki pomiarów.

Wyposażenie stanowiska pracy:

−

płytki wzorcowe o znanych rodzajach twardości,

−

pilniki kalibrowane,

−

dłuta do obróbki kamienia,

−

przyrządy mocujące narzędzia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

zeszyt do ćwiczeń,

−

przybory do pisania.

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wyjaśnić sposób wyznaczania wytrzymałości na rozrywanie?

2) scharakteryzować udarność i jej pomiar?

3) określić zmiany właściwości mechanicznych wskutek obróbki cieplnej?

4) scharakteryzować pomiar twardości różnymi metodami?

5) wykonać pomiar twardości metodą Rockwella?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4. Urządzenia do obróbki cieplnej

4.4.1.Materiał nauczania

Rodzaje grzania

Obróbka cieplna związana jest z czynnościami nagrzewania, wygrzewania i chłodzenia.

Nagrzewanie w procesach obróbki cieplnej może być ciągłe lub stopniowe. W stopniowym

nagrzewaniu rozróżnia się:

− podgrzewanie, jest to nagrzewanie do temperatury niższej niż właściwa obróbka cieplna,

− dogrzewanie, jest to nagrzewanie przedmiotów do temperatury właściwej dla danego

rodzaju obróbki cieplnej.

Sposoby nagrzewania ciągłego:

− wsad nagrzewa się razem z piecem ( przedmioty ładuje się do pieca mającego temperaturę

otoczenia),

− wsad ładuje się do pieca mającego żądaną temperaturę,

− wsad ładuje się do pieca o temperaturze pośredniej i podgrzewa się łącznie z piecem do

temperatury żądanej,

− wsad ładuje się do pieca o temperaturze wyższej od żądanej.

Do obróbki cieplnej przedmiotów ze stali węglowej, niskostopowej i stopów kolorowych

stosowane jest nagrzewanie ciągłe.

Sposoby grzania części:

− grzanie całkowite

− grzanie częściowe,

− grzanie powierzchniowe.

Do realizacji procesu obróbki cieplnej niezbędne są urządzenia technologiczne, które można

sklasyfikować na podstawowe i towarzyszące. Do urządzeń podstawowych należą: piece,

wytwornice atmosfer, wanny do chłodzenia. Grzanie w procesach obróbki cieplnej może

odbywać się w piecach paliwowych (gazowych i olejowych), gdzie energię cieplną uzyskuje

się w wyniku spalania paliwa organicznego lub w piecach elektrycznych (oporowych,

elektrodowych i indukcyjnych), gdzie energię cieplną wytwarza się z energii elektrycznej,

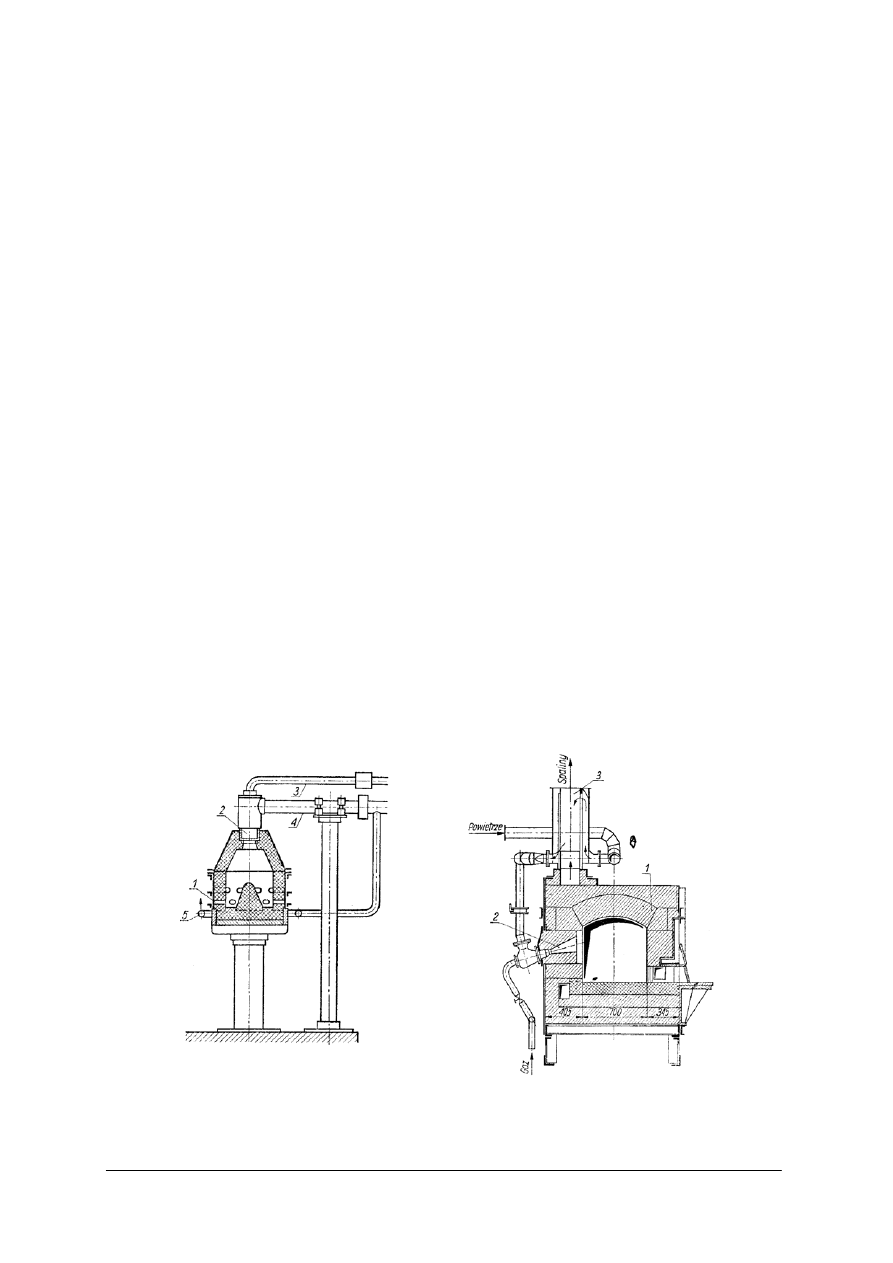

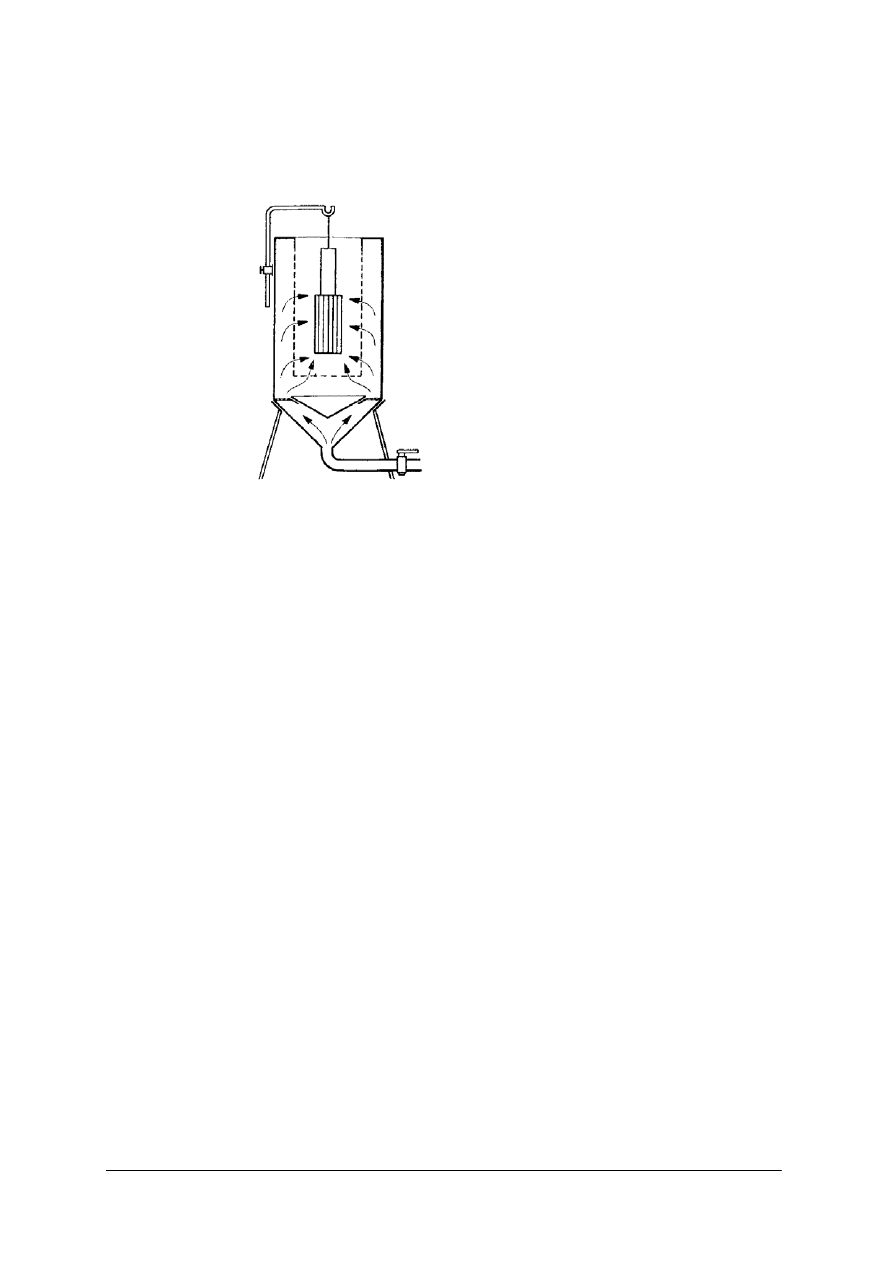

Rys. 14.

Piec oczkowy obrotowy [15,s.66]

1 – otwory gazów spalinowych

2 -palnik, 3 – rurociąg gazu, 4 – rurociąg powietrza,

5 – otwory powietrzne

Rys. 15.

Piec gazowy komorowy [15, s. 66]

1 – piec, 2 – palniki, 3 – rekuperator,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

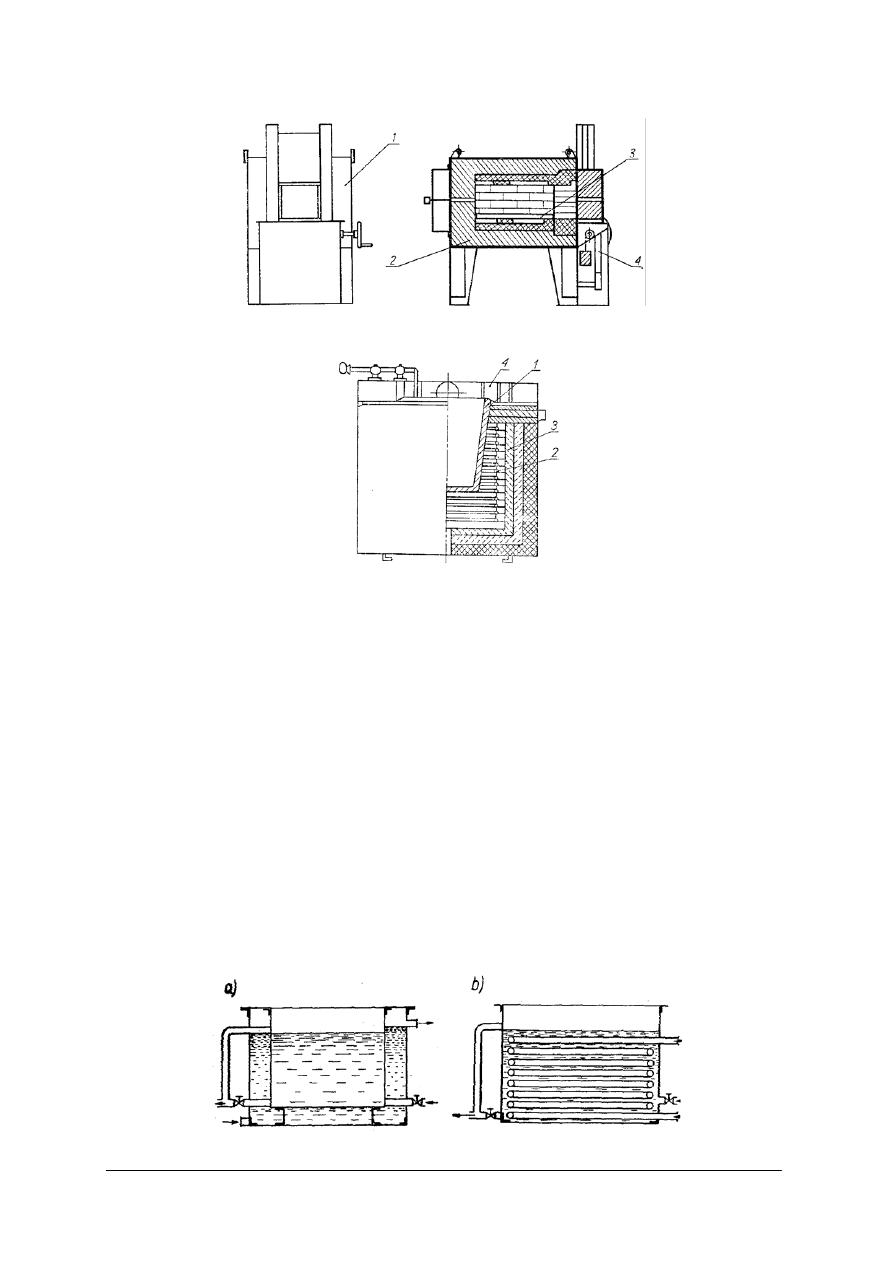

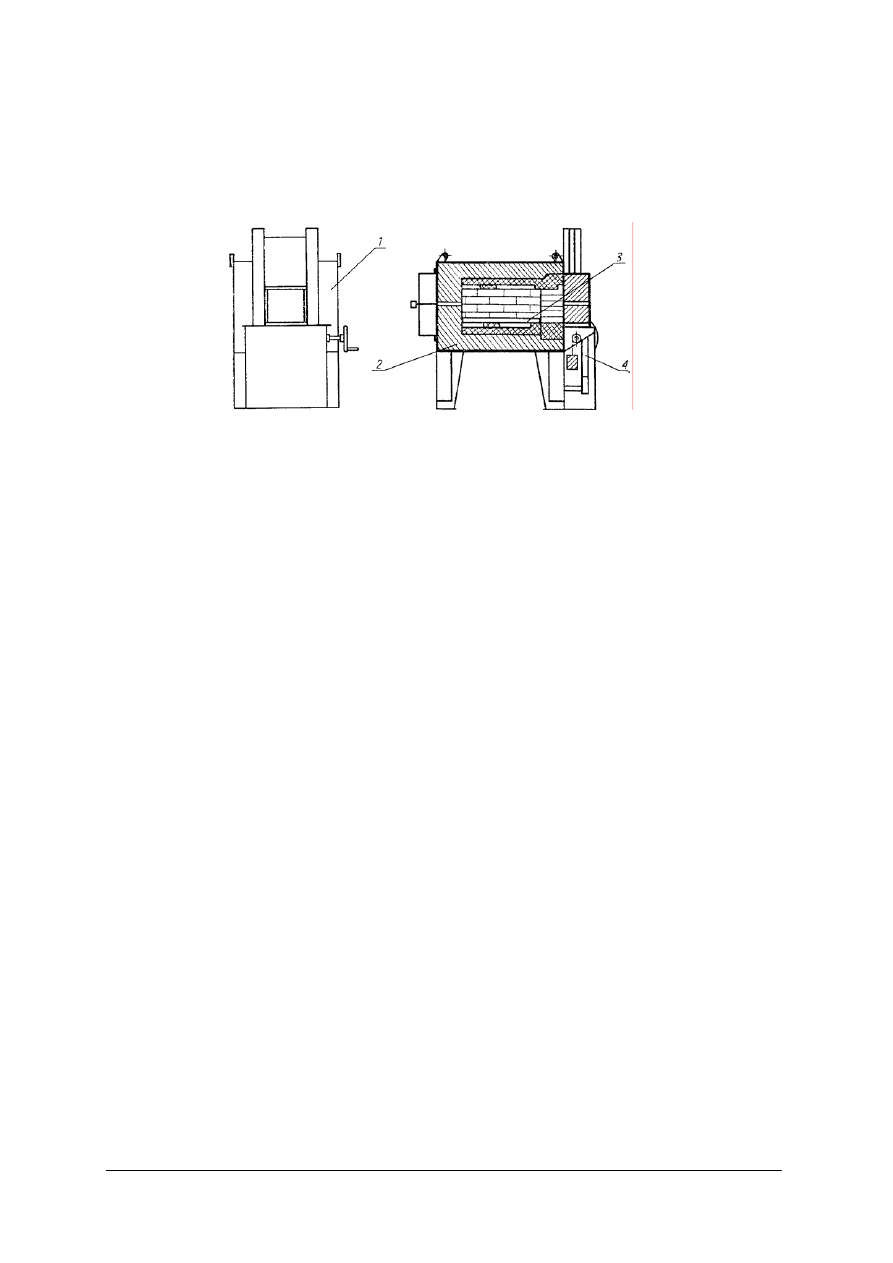

Rys. 16

.

Piec oporowy komorowy [4, s. 63]

1- obudowa, 2- wymurowanie , 3-płyta denna, 4 -mechanizm podnoszenia drzwi

Rys. 17. Piec elektryczny tyglowy PET-15/30 [4, s. 70]

1 – tygiel, 2 - elementy grzejne, 3 - elementy grzejne, 4 - odciąg szczelinowy

Chłodzenie

w procesach obróbki cieplnej polega na obniżeniu temperatury w celu uzyskania

określonych właściwości przedmiotów. Chłodzenie można prowadzić z różnymi

szybkościami obniżania temperatury:

− oziębianie - duże szybkości,

− studzenie - wolniejsze obniżanie temperatury,

− wymrażanie - obniżanie temperatury poniżej 0

0

C.

Największe zastosowanie do obróbki cieplnej mają kąpiele chłodzące Zaliczamy do nich:

− wodę - najszybszy ośrodek chłodzący,

− roztwory wodne zawierające dodatki w celu zwiększenia lub obniżenia szybkości

chłodzenia,

− oleje,

− roztopione sole,

− roztopione metale (roztopiony ołów).

Urządzeniami do chłodzenia po obróbce cieplnej są wanny wodne. Wanny mogą być

chłodzone płaszczem wodnym lub wężownicą. Dopływ wody do chłodnic powinien być

u dołu, a odpływ u góry.

Rys 18. Wanny chłodzone: a) płaszczem wodnym, b) wężownicą [13, s. 239]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Wanny olejowe stosuje się po obróbce, jeżeli wymagane jest utrzymanie stałej temperatury

kąpieli. Uzyskuje się to przy zastosowaniu krążenia cieczy chłodzącej – oleju w obiegu

zamkniętym. Aby zmniejszyć prędkość chłodzenia stosuje się Urządzenia do chłodzenia

w powietrzu.

Rys.19.

Urządzenie do chłodzenia narzędzi w strumieniu powietrza [4, s. 112]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki znasz sposób podgrzewania przedmiotów w obróbce cieplnej?

2. Jakie znasz rodzaje pieców stosowanych do podgrzewania przedmiotów?

3. Jakie znasz środowiska, w których chłodzimy metale w obróbce cieplnej?

4. Kiedy stosujemy chodzenie w strumieniu powietrza

?

4.4.3. Ćwiczenia

Ćwiczenie1

Scharakteryzuj budowę oraz oprzyrządowanie (wskaźniki temperatur, zegar do pomiaru

czasu obróbki, zamknięcia) następujących pieców:

-

piec oporowy komorowy,

-

piec oczkowy obrotowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematami pieców,

2) zapoznać się z instrukcją obsługi pieców,

3) wskazać i omówić przeznaczenie wskaźników na piecu,

4) wyjaśnić na przykładzie zamknięcie pieca,

5) wyjaśnić sposoby nagrzewania pieców,

6) w zeszycie ćwiczeń wypisz elementy pieca.

Wyposażenie stanowiska pracy:

-

piec oporowy komorowy.

-

schematy pieców oporowych komorowych i pieców oczkowych obrotowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

- instrukcja

obsługi pieców.

Ćwiczenie2

Na podstawie instrukcji technologii obróbki cieplnej dokonaj nagrzania 4 sztuk kutych

prętów ze stali 20G2, kwadratowych o boku 30mm i długości 400mm do wyżarzania

normalizującego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją obsługi pieca,

2) zapoznać się z instrukcją technologii obróbki cieplnej stali 20G2,

3) ułożyć wsad w piecu,

4) nastawić temperaturę i czas grzania zgodnie z instrukcją,

5) załączyć piec i kontrolować przebieg procesu grzania,

6) wyłączyć piec, wyjąć wsad i studzić zgodnie z instrukcją.

Wyposażenie stanowiska pracy

−

piec oporowy komorowy,

−

instrukcja obróbki cieplnej,

−

instrukcja obsługi pieców,

−

narzędzia,

−

odzież ochronna i sprzęt ochrony osobistej.

4.4.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) zdefiniować szybkość chłodzenia?

2)

wyjaśnić, dlaczego chłodzenie wodne przeciwprądowe

jest najkorzystniejsze?

3) wyjaśnić pojęcia: chłodzenie i studzenie?

4) rozróżnić sposoby chłodzenia w wannie?

5) wymienić rodzaje kąpieli stosowanych przy chłodzeniu?

6) scharakteryzować budowę i obsługę pieców oporowych komorowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

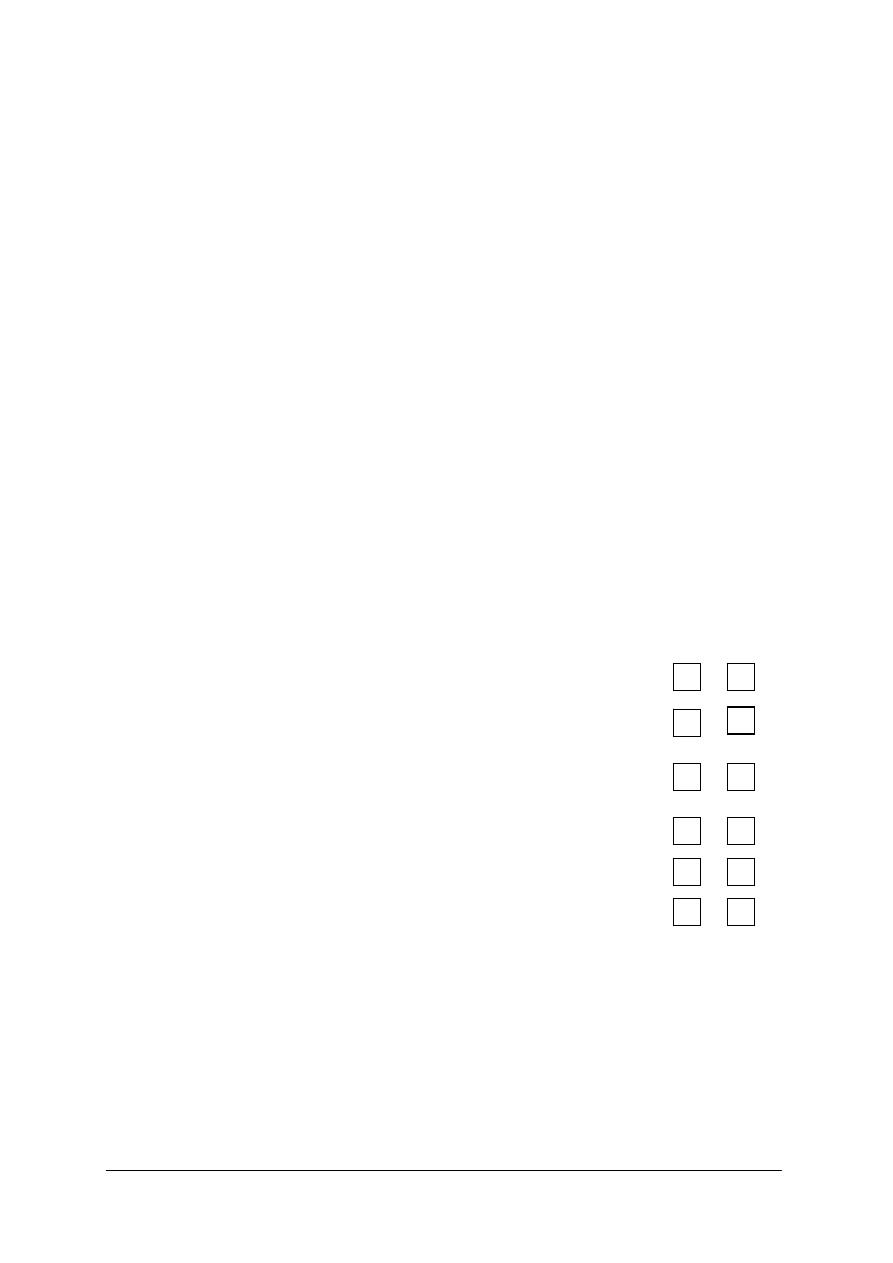

4.5. Narzędzia do pomiaru temperatury

4.5.1. Materiał nauczania

Ważnym czynnikiem wpływającym na właściwości przedmiotu uzyskane w trakcie

obróbki cieplnej jest utrzymywanie temperatury w żądanym zakresie. W obróbce cieplnej

pomiarów temperatury dokonuje się metodą pośrednią, w której wykorzystuje się zależność

niektórych właściwości metali od temperatury, takich jak oporności elektrycznej, siły

termoelektrycznej. W obróbce cieplnej najczęściej określa się temperaturę przedmiotu, który

wygrzewany jest w różnych środowiskach. Do przyrządów pomiarowych najczęściej

stosowanych do pomiaru temperatury zalicza się termometry oporowe i pirometry optyczne.

Działanie termometrów oporowych oparte jest na zmianie oporności elektrycznej

przewodnika w zależności od temperatury

Rys. 20. Termometr oporowy [13, s. 240]

1 – opór termometryczny, 2 – izolacja porcelanowa, 3 – pierścień ustalający, 4 – osłona czujnika, 5 – głowica,

6 – przewody łączeniowe

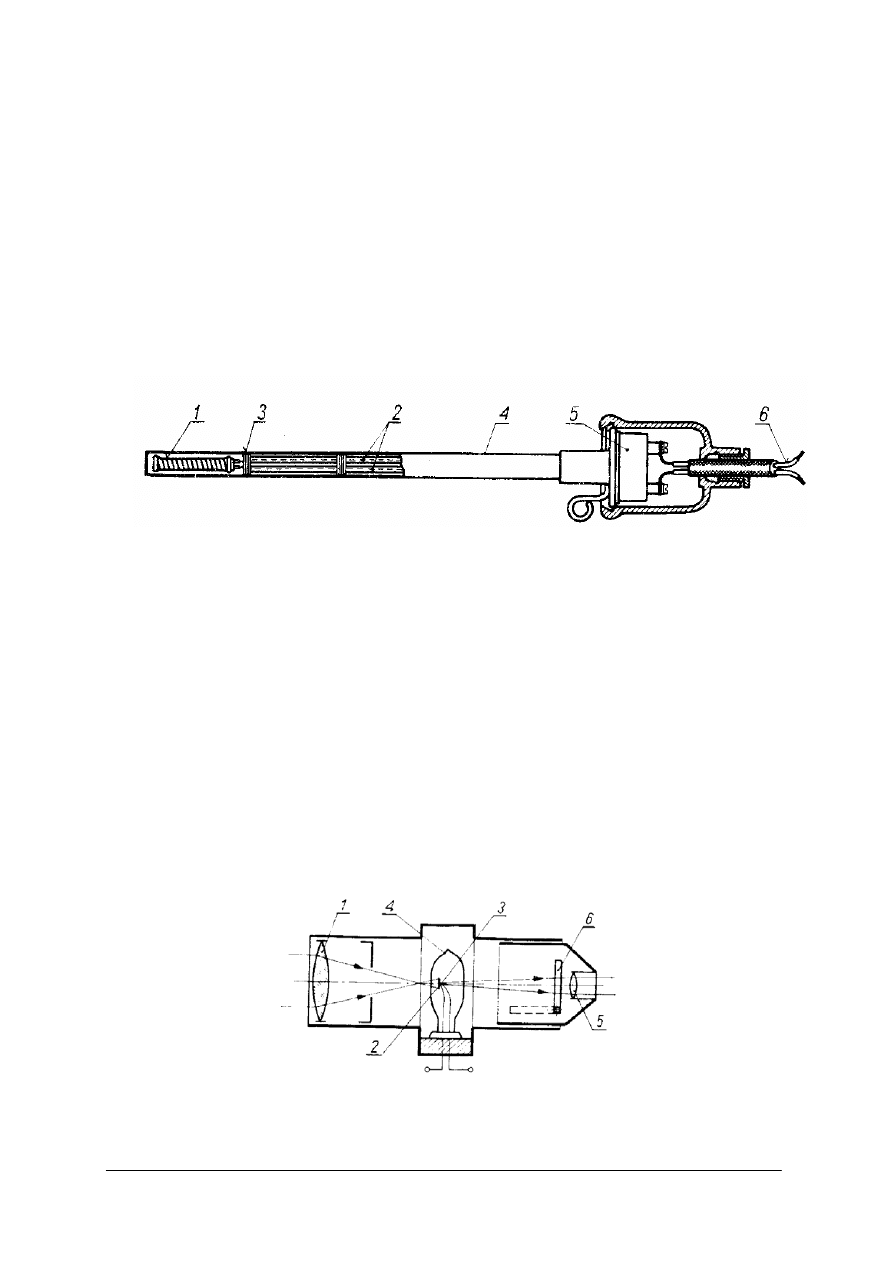

Pirometry optyczne należą do przyrządów, które umożliwiają dokonywanie pomiaru

metodą niestykową. Można nimi mierzyć temperaturę do 3000

0

C. Działanie pirometrów

oparte jest na pomiarze promieniowania żarzącego się ciała Rozróżnia się pirometry,

w których mierzone jest całkowite promieniowanie cieplne i świetlne. Zaletą tych pirometrów

jest możliwość prowadzenia obserwacji ciągłych.

Drugą grupę stanowią pirometry częściowego promieniowania – monochromatyczne. Zasada

działania tych pirometrów oparta jest na porównaniu natężeń dwóch promieniowań

monochromatycznych: jednego pochodzącego od żarzącego się badanego ciała, drugiego od

żarzącego się włókna w pirometrze. Do grupy tej należą pirometry ze stałą jasnością włókna,

i pirometry termoelektryczne. Poniżej przedstawiony pirometr optyczny całkowitego

promieniowania ardometr z miliwoltomierzem. Zasada pomiaru polega na powstawaniu siły

elektromotorycznej, która jest proporcjonalna do elementu nagrzanego i temperatura

wskazywana jest przez miliwoltomierz wyskalowany w jednostkach temperatury.

Ardometrem można mierzyć temperaturę do 2000

0

C.

Rys. 21. Ardometr: 1 –obiektyw, 2 – blaszka platynowa, 3 – spoina pomiarowa termoelementu, 4 – osłona

szklana, 5 – okular, 6 – filtr ze szkła przydymionego[13, s. 240]

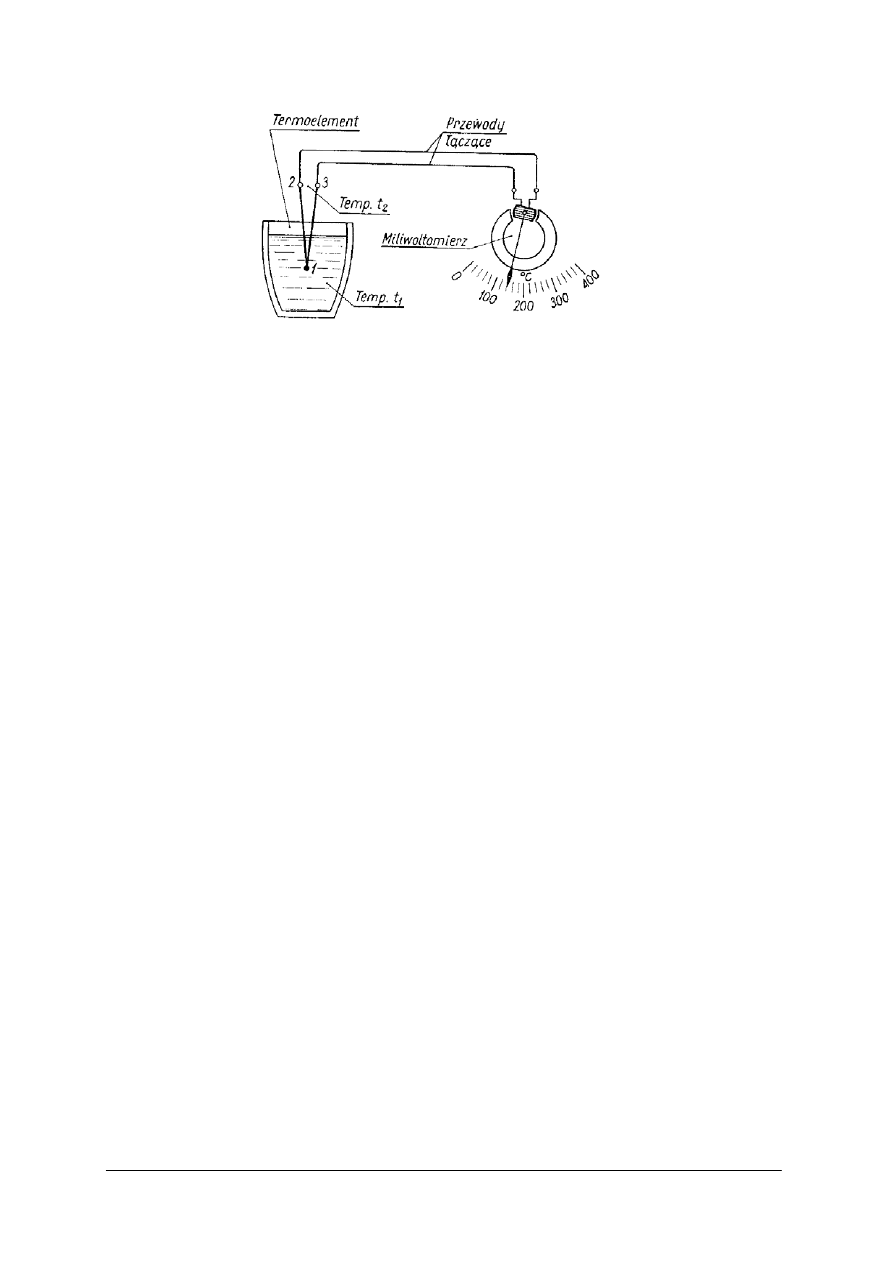

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys.22. Pomiar temperatury za pomocą termoogniwa [4, s. 178]

Zasada działania pirometrów oparta jest na pomiarze napięcia elektrycznego, które

powstaje w termoogniwach w wyniku różnicy temperatur, którą odczytuje się na przyrządzie.

Określanie temperatury można przeprowadzić na podstawie barw promieniowania

(nalotowych) nagrzanej stali.

Temperaturę określa się na podstawie barw występujących na szlifowanej powierzchni

stali. W przypadku braku pirometru temperaturę określa się w przybliżeniu za pomocą barw

żarzenia. Określanie temperatur tą należy do metod przestarzałych i niedokładnych. Mimo to

w praktyce w małych warsztatach jeszcze jest stosowana.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego pomiary temperatury są ważne przy zabiegach obróbki cieplnej

?

2. Jakie zależności wykorzystano przy pomiarze temperatury metodami pośrednimi

?

3. Jakie znasz przyrządy do pomiaru bardzo wysokich temperatur

?

4. Do odczytu, jakich temperatur prowadzenia obróbki cieplnej wykorzystuje się tabelę barw

nalotowych

?

5. Do odczytu, jakich temperatur wykorzystuje się tabelę barw żarzenia?

4.5.3. Ćwiczenia

Ćwiczenie1

Na podstawie zamieszczonych rysunków w materiale nauczania termometrów omów

zasady ich działania.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze schematami rysunków termometrów,

2) nazwać części składowe termometrów,

3) omówić zależność wskazywanych temperatur od wielkości elektrycznych.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

katalogi termometrów i pirometrów.

Ćwiczenie 2

Odczytaj za pomocą pirometru monochromatycznego temperaturę przedmiotu w czasie

hartowania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) nagrzać piec do temperatury hartowania próbki,

2) wykonać załadunek pieca i odczekać czas w celu nagrzania próbki,

3) skierować pirometr soczewką w stronę badanego przedmiotu,

4) dokonać regulacji natężenia promieniowania tak, aby uzyskać obraz jak na rysunku „b”

poniżej,

5) odczytać na mierniku temperaturę przedmiotu,

6) ustawienia i regulacje przyrządu wykonać starannie.

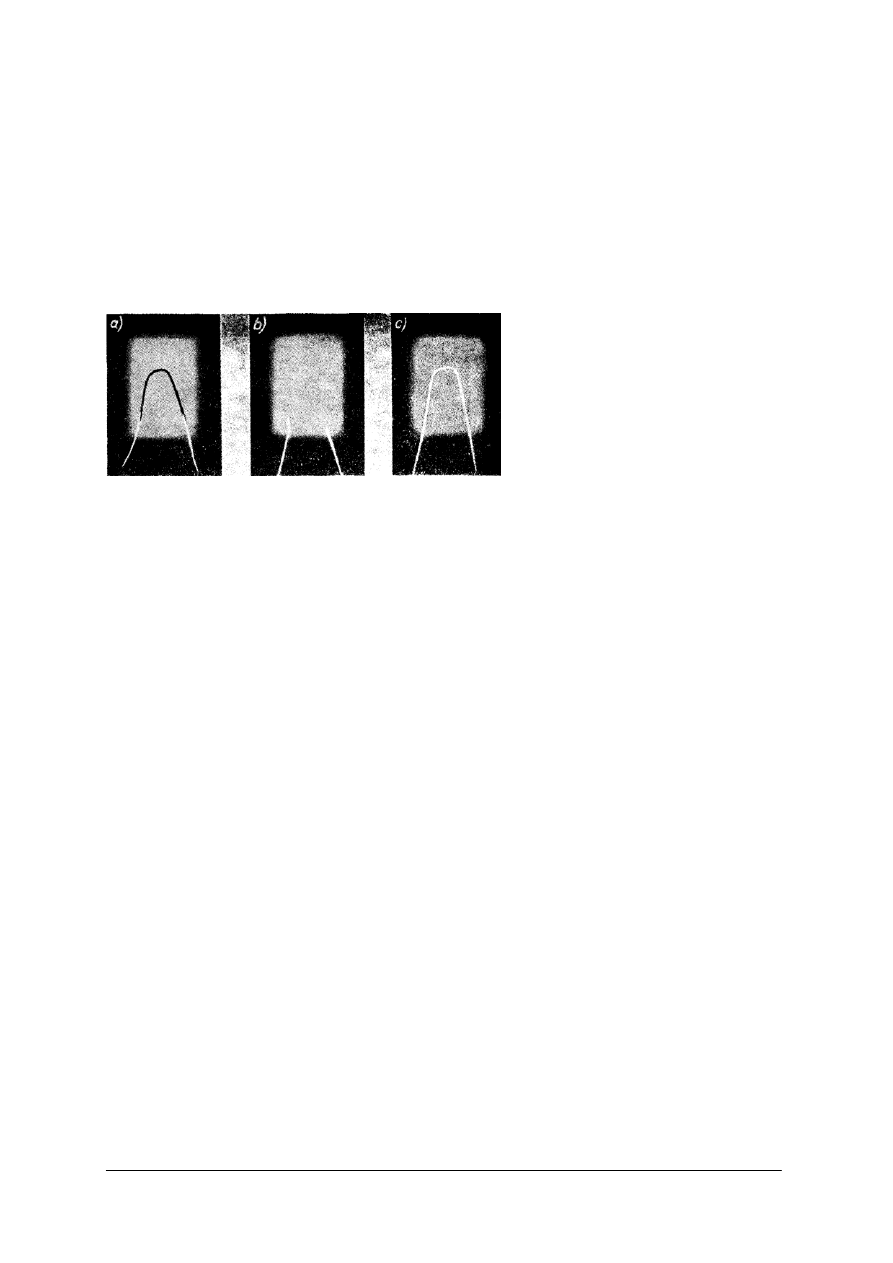

Rys. do ćwiczenia 2.. Obraz w lunecie pirometru z zanikającym włóknem. [4, s. 175]

Temperatura przedmiotu: a) wyższa od mierzonej, b) równa mierzonej, c) niższa od mierzonej

Wyposażenie stanowiska pracy:

−

próbki do hartowania,

−

piec oporowy,

−

pirometr monochromatyczny,

−

zeszyt do ćwiczeń.

Ćwiczenie 3

Określ temperatury odpuszczania dla różnych przedmiotów na podstawie barw

nalotowych i przy użyciu termometru.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przygotować piec,

2) oczyścić próbki papierem ściernym,

3) załączyć piec do uzyskania temperatury 220

0

C,

4) włożyć do pieca po jednej próbce z każdego gatunku stali,

5) po odczekaniu 15 minut odczytać temperaturę termometrem i porównać z tabelą barw

nalotowych,

6) czynności powtórzyć dla kilku wyższych temperatur: 240

0

C, 270

0

C, 300

0

C,

7) do załadunku i wyjmowania próbek z pieca należy stosować przyrządy i uchwyty

kowalskie.

Wyposażenie stanowiska pracy:

−

zestaw próbek: po 2 z różnych gatunków stali,

−

elektryczny piec oporowy,

−

pirometr lub termometr monochromatyczny,

−

tablica barw żarzenia,

−

papier ścierny.

−

narzędzia kowalskie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

−

notatnik.

Ćwiczenie 4

Dokonaj pomiaru temperatury w komorze pieca grzewczego za pomocą pirometru

optycznego i porównaj ze wskazaniami pieca.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją obsługi pieca,

2) zapoznać się z instrukcją obsługi pirometru optycznego,

3) porównać wyniki obu odczytów.

Wyposażenie stanowiska pracy

−

piec komorowy,

−

pirometr optyczny,

−

instrukcje obsługi,

−

odzież ochronna,

−

notatnik.

4.5.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wyjaśnić, dlaczego temperaturę wsadu podczas obróbki cieplnej

dokonuje się w sposób pośredni?

2) wskazać różnicę w sposobie pomiaru temperatury termometrami

oporowymi i pirometrami?

3) na podstawie barw nalotowych określić temperaturę obróbki

cieplnej różnych narzędzi?

4) wyjaśnić przydatność tablicy barw żarzenia?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.6. Organizacja stanowiska obróbki cieplnej metali

4.6.1. Materiał nauczania

W procesie wytwarzania główne miejsce zajmuje obróbka kształtująca i montaż. Obróbka

cieplna i cieplno-chemiczna zajmuje miejsce pośrednie. Takie usytuowanie obróbki wynika

z jej celów - nadania odpowiednich właściwości mechanicznych, całkowicie lub częściowo

ukształtowanym przedmiotom. Miejsce zajmowane przez obróbkę cieplną w procesie

produkcyjnym jest zależne od struktury produkcyjnej zakładu. Zasadą jest rozróżnianie

procesów produkcyjnych podstawowych oraz procesów produkcyjnych pomocniczych.

Pierwsze z nich dotyczą wyrobów przeznaczonych do sprzedaży, drugie wyrobów

eksploatowanych wewnątrz zakładu jak narzędzia, przyrządy.

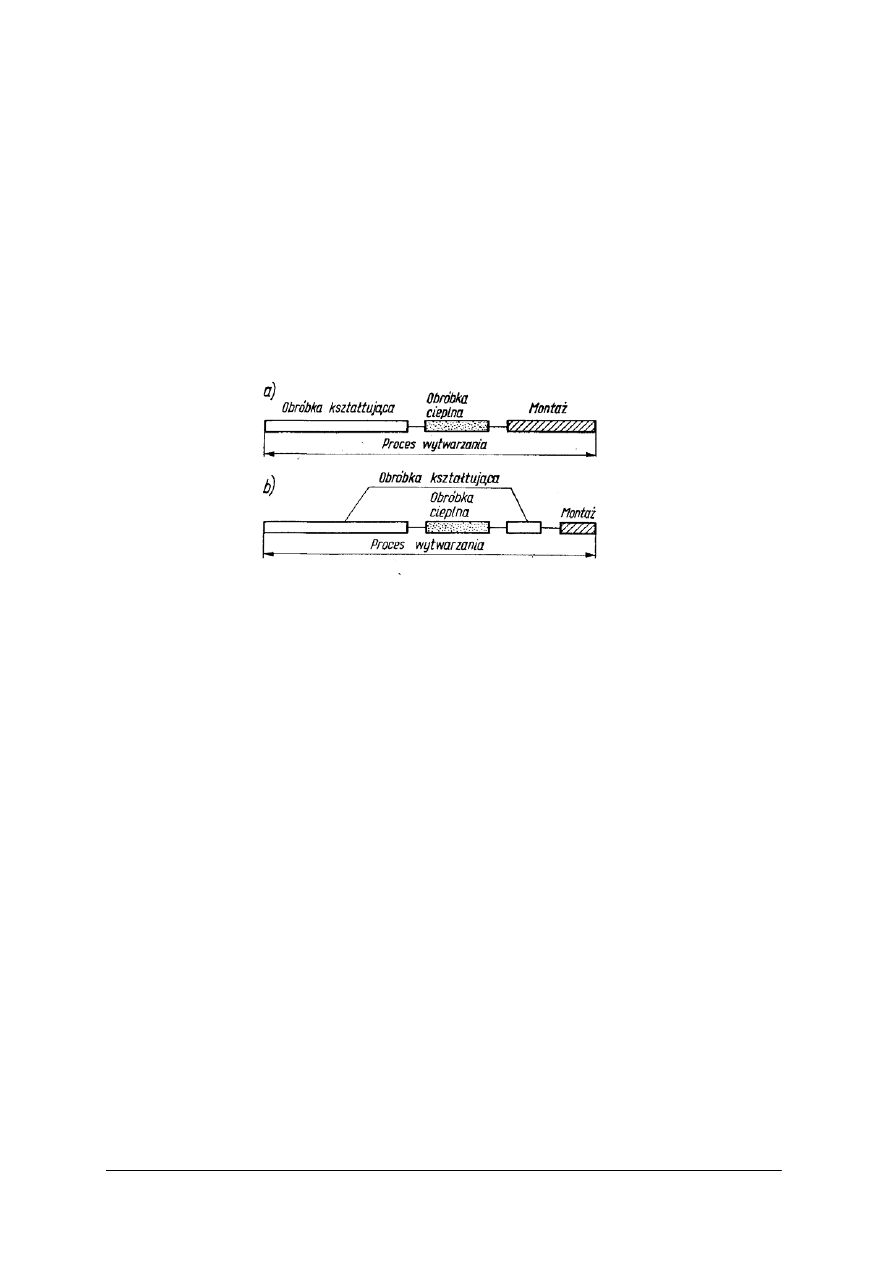

Rys. 23. Typowe etapy procesu wytwarzania [8, s. 327]

a) obróbka cieplna przeprowadzana na całkowicie ukształtowanych przedmiotach

b) obróbka cieplna rozdzielająca proces kształtowania

Pomieszczenie, gdzie jest warsztat obróbki cieplnej powinno być:

− wentylowane, oświetlone a nawet klimatyzowane dla utrzymania odpowiedniej

wilgotności,

− wyciągi stanowiskowe muszą zapewniać usunięcie oparów znad stanowiska pracy,

− urządzenia należy rozmieścić w sposób zapewniający łatwy dostęp do pieców,

− należy wyodrębnić miejsca na składowanie części,

− wyodrębnić drogi transportowe.

Pracowników należy wyposażyć w odpowiednią odzież ochronną: ubrania, rękawice

ochronne, obuwie, okulary, skafandry. Każdy wydział obróbki cieplnej powinien być

wyposażony w urządzenia alarmowe i ratunkowe na wypadek pożaru lub wybuchu. Miejsce

pracy do obróbki cieplnej należy zorganizować i obsługiwać zgodnie z zasadami ergonomii:

− wszystkie pomoce i narzędzia układać na swoim miejscu,

− zapewnić swobodny dostęp do urządzeń regulujących ruch pieców oraz do sprzętu

przeciwpożarowego,

− utrzymywać w czystości stanowisko pracy, stosować właściwe narzędzia przy

manipulowaniu wsadem,

− przestrzegać zasad higieny osobistej.

Obsługiwanie urządzeń grzewczych

Najbardziej rozpowszechniony w przemyśle, prosty w konstrukcji, w pełni

zmechanizowany i zautomatyzowany, najczęściej stosowany jest piec z poziomą komorą

grzejną w wielkościach od małych laboratoryjnych do dużych z wysuwanym trzonem

ruchomym, który ładowany jest suwnicą. Piece te posiadają samoczynną regulację

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

temperatury. Posiadają tablice sterownicze zawierające aparaturę rozdzielcza, pomiarowo-

regulacyjna i sygnalizacyjną. Wewnątrz komory grzejnej jest ułożona płyta denna ze stali

żaroodpornej, chroniąca elementy grzejne przed uszkodzeniem mechanicznym i zgorzeliną.

Komora grzejna jest zamykana od przodu drzwiami, podnoszenie opuszczanie drzwi odbywa

się za pomocą ręcznego lub mechanicznego mechanizmu.

Rys. 24. Piec oporowy komorowy [4, s. 63]

2- obudowa, 2- wymurowanie ,3-płyta denna, 4 mechanizm podnoszenia drzwi

Piec komorowy przeznaczony jest do:

− nagrzewania do kucia

− wyżarzania,

− hartowania,

− odpuszczania.

W piecach elektrycznych istnieje możliwość porażenia prądem elektrycznym o napięciu

230V. W celu uniknięcia porażenia prądem elektrycznym należy:

− uziemić wszystkie urządzenia zasilane prądem,

− zainstalować we wszystkich piecach wyłączniki krańcowe,

− zainstalować sygnalizację świetlną informującą o załączeniu i wyłączeniu prądu do

uzwojenia grzewczego pieca,

− zainstalować w liniach zasilających urządzenia odcinające dopływ prądu do

poszczególnych pieców i urządzeń,

− przed każdym piecem należy ułożyć chodnik gumowy, tak aby stanowił izolator dla

obsługującego,

− obsługa pieców powinna być zaopatrzona w odzież ochronną rękawice i obuwie gumowe,

− instrukcje obsługi pieców powinny być wywieszone na widocznym miejscu, przy każdym

piecu,

− instrukcję udzielania pierwszej pomocy porażonym prądem elektrycznym oraz środki

ratownicze należy umieścić w centralnym miejscu.

W przypadku udzielania pierwszej pomocy porażonym prądem elektrycznym należy

wyłączyć prąd, jeżeli jest to niemożliwe usunąć porażonego ze strefy porażenia prądem.

W tym celu ratujący powinien stanąć na materiale będącym złym przewodnikiem prądu,

włożyć rękawice gumowe lub owinąć ręce suchym materiałem wełnianym i odsunąć od

porażonego przewodnik elektryczny za pomocą suchego drewna. W przypadku gdy porażony

kurczowo zaciska ręce na przewodniku, należy przewodnik uziemić podłączając go do

przewodów wodociągowych. Po usunięciu porażonego ze strefy porażenia prądem należy

natychmiast zastosować sztuczne oddychanie, które powinno trwać aż do odzyskania

przytomności przez porażonego. Następnie należy bezzwłocznie wezwać lekarza, który

zdecyduje o udzielaniu dalszej pomocy. Ponadto, istnieją również zagrożenia z tytułu

niebezpieczeństwa pracy, takie jak możliwość poparzenia przez kontakt z rozgrzanym

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

przedmiotem lub przez rozprysk soli. Uniknięcie zagrożenia osiąga się przez właściwą

konstrukcję urządzeń oraz prawidłowy proces technologiczny. Niezależnie od tego zwalnia to

pracownika od przestrzegania instrukcji obsługi stanowiska i stosowania zalecanych środków

ochrony osobistej.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Które miejsce w procesie wytwarzania zajmuje obróbka cieplna

?

2. Jakie zasady ergonomii obowiązują w miejscu pracy obróbki cieplnej

?

3. Jakie może być przeznaczenie pieca komorowego

?

4. W jakim celu stosowana jest wentylacja na stanowisku obróbki cieplnej

?

4.6.3. Ćwiczenia

Ćwiczenie 1

Wykonaj czynności przygotowujące piec komorowy do operacji obróbki cieplnej.

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z instrukcją obsługi pieca,

2) sprawdzić stan komory grzejnej,

3) nastawić parametry nagrzewu: temperaturę 830

0

C i czas około 15 minut,

4) zamknąć piec i włączyć nagrzewanie pieca,

5) po wyłączeniu pieca i ochłodzeniu otworzyć piec i ponownie dokonać oględzin stanu

technicznego wnętrza pieca.

Wyposażenie stanowiska pracy:

−

piec komorowy,

−

instrukcja obsługi pieca,

−

ubranie i rękawice ochronne.

Ćwiczenie 2

Na podstawie karty technologicznej ulepszania cieplnego wybranych detali dobierz

i przygotuj ośrodki chłodzące.

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z rysunkiem detalu,

2) określić wymiary gabarytowe i ilość elementów poddanych obróbce,

3) określić ośrodek chłodzący pod względem rodzaju i objętości medium,

4) dobrać pojemność i kształt zbiornika.

Wyposażenie stanowiska pracy:

−

elementy do chłodzenia,

−

wanny chłodnicze z oprzyrządowaniem,

−

medium chłodzące,

−

odzież ochronna i sprzęt ochrony osobistej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) scharakteryzować, jak powinno być zorganizowane stanowisko do

obróbki cieplnej

?

2) określić miejsce obróbki cieplnej w procesie wytwarzania

?

3) omówić cel zastosowania wyłączników krańcowych

?

4) wyjaśnić, do czego służy chodnik ułożony przed każdym piecem

komorowym

?

5) wyjaśnić, w jaki sposób zabezpieczamy się przed porażeniem prądem

?

6) wyjaśnić, dlaczego stanowiska pracy powinny być wentylowane

?

7) omówić, jakie czynności należy wykonać przed uruchomieniem pieca

?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.7. Hartowanie

4.7.1. Materiał nauczania

Hartowanie to operacja obróbki cieplnej polegająca na nagrzaniu stali do temperatury

austenityzacji, wygrzaniu w tej temperaturze i oziębianiu celem otrzymania struktury

martenzytycznej lub bainitycznej. Hartowanie to proces utwardzania stali, co powoduje

zwiększenie wytrzymałości oraz odporności na ścieranie. Rozróżnia się kilka rodzajów

hartowania, które różnią się między sobą sposobami nagrzewania i chłodzenia. Rodzaj

hartowania jest uzależniony od właściwości, jakie ma uzyskać dany wyrób. Wyroby mogą

być hartowane na wskroś lub powierzchniowo. W wyniku różnych sposobów chłodzenia

uzyskać można struktury martenzytyczne i bainityczne: zwykłe, przerywane, stopniowe

izotermiczne. Najczęściej stosowanymi sposobami nagrzewania powierzchniowego są:

indukcyjne, płomieniowe, kąpielowe.

Temperatura wygrzewania:

Wysokość temperatury wygrzewania stali jest jednym z podstawowych parametrów.

Temperatura wygrzewania stali została określona jako temperatura austenityzacji. Najbardziej

korzystną temperaturą hartowania stali podeutoktaidalnych jest temperatura 30- 50

0

C A

3

i dla

stali nadeutoktaidalnych 30- 50

0

C A

1.

W doborze temperatury hartowania dla stali węglowych

można posługiwać się wykresem-Fe

3

- C, dla stali stopowych należy korzystać z PN lub z kart

materiałowych.

Rys. 25. Zakres temperatur nagrzewania do hartowania stali węglowych [16, s. 131]

Dobierając temperaturę hartowania należy również uwzględnić wielkość hartowanej części.

Części drobne należy nagrzewać nie wyżej niż 30

0

C ponad A

3,

części duże 50 - 70

0

C ponad

A

3,

gdyż

wyższa temperatura wygrzewania skraca czas ujednorodniania austenitu, a tym

samym ułatwia hartowanie. Zbyt wysoka temperatura wygrzewania powoduje rozrost ziarn

austenitu, wskutek czego otrzymuje się strukturę martenzytyczną o grubych igłach.

Szybkość i czas nagrzewania zależny jest od składu chemicznego i stopnia czystości,

jednorodności stali oraz wymiaru i kształtu hartowanej części. Składniki stopowe oraz węgiel

zmniejszają przewodność cieplną stali. Stale stopowe należy nagrzewać wolniej niż węglowe.

Duży wpływ na szybkość nagrzewania ma kształt i wielkość hartowanej części. Czas

wygrzewania w temperaturze austenityzacji musi być tak dobrany, aby w całym przekroju

części powstała budowa całkowicie odpowiadająca danej temperaturze. Dla stali węglowych

czas jest stosunkowo krótki. Czas nagrzewania i wygrzewania należy dobierać

doświadczalnie w zależności od urządzenia grzewczego, gatunku stali, kształtu i wielkości

hartowanej części. W celu czy dokonano prawidłowego doboru czasu wygrzewania należy

przeprowadzić badania metalograficzne zahartowanej części na obecność nierozpuszczonego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

ferrytu na tle martenzytu co świadczy że czas wygrzewania był za krótki, Czas wygrzewania

można również obliczać.

Ważny parametr procesu hartowania to szybkość chłodzenia. Środek chłodzący podczas

chłodzenia musi zapewnić nagrzanej stali szybkość chłodzenia większą od krytycznej.

Struktura stali po hartowaniu musi składać się z martenzytu i bainitu. Dla zwiększenia

szybkości chłodzenia w pierwszym okresie przedmiot zanurzony w kąpieli chłodzącej należy

intensywnie wahać w celu przerwania warstewki pary wodnej otaczającej powierzchnię

przedmiotu, innym sposobem jest intensywne mieszanie ośrodka chłodzącego za pomocą

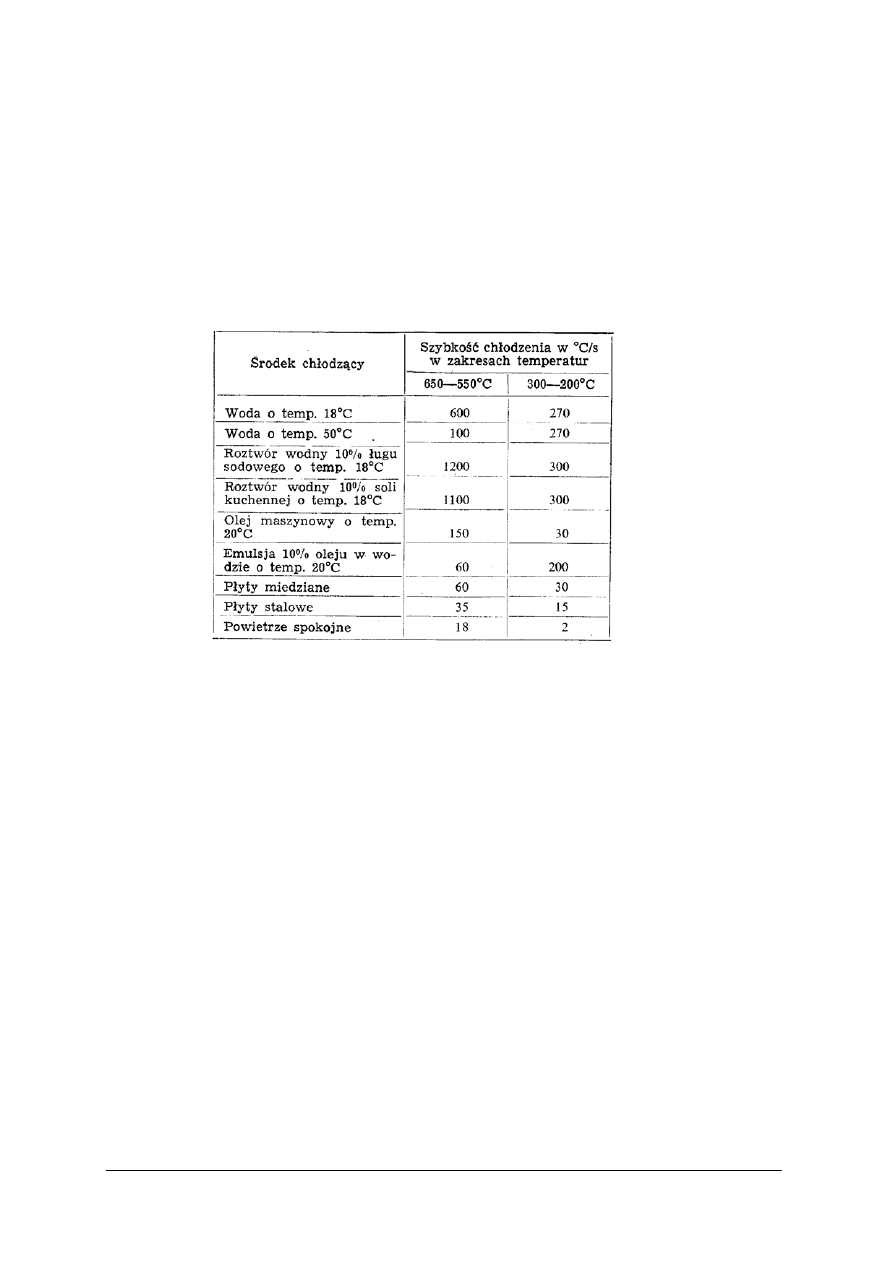

mieszadeł w wannie hartowniczej. W tablicy poniżej zestawiono niektóre środki chłodzące.

Tabela 5: Szybkość chłodzenia stali w różnych środkach chłodzących [16, s. 136]

Najczęściej stosowane środki chłodzące:

− woda zimna o temperaturze 20

0

C do 40

0

C nie powinna zawierać powietrza, należy ją

przepracować, wielokrotnie oziębić w niej nagrzane metalowe przedmioty lub stosować

bardzo intensywny przepływ wody w czasie chłodzenia,

− wodne roztwory 10% chlorku sodu (soli kuchennej NaCl) lub ługu sodowego (sody

kaustycznej NaOH),

− oleje pochodzenia mineralnego z różnymi domieszkami Stosuje się trzy gatunki olejów do

hartowania olej OH 70,120, 160, tj, temp. pracy 70

0

C, 120

0

C, 170

0

C,dopuszcza się olej

maszynowy, wrzecionowy pod warunkiem, że temperatura pracy będzie niższa od

temperatury zapłonu o minimum 50

0

C.

Oleje stosuje się do hartowania stali średniowęglowych i stopowych. Części hartowane

w oleju mają kolor brunatnoszary ze względu na przypalanie się oleju na powierzchni.

− kąpiele metalowe i solne jako środki chłodzące używane są przy hartowaniu

izotermicznym stali i chłodzą 2-krotnie szybciej niż olej. Z kąpieli metalowych

najczęściej stosowany jest roztopiony ołów. Do kąpieli solnych należy zaliczyć saletrę

sodową (NaNO3).

− powietrze jako środek chłodzący ma najmniejszą szybkość chłodzenia, części hartowane

mają najmniejsze naprężenia cieplne a za tym najmniejsze odkształcenia. Stosuje się

chłodzenie w spokojnym powietrzu, oraz w strumieniu sprężonego powietrza.

Utwardzalność i hartowność stali

Utwardzalność - zdolność stali do utwardzania się przy hartowaniu, objawia się maksymalną

twardością mierzoną na powierzchni stali. Twardość po hartowaniu jest zależna od zawartości

węgla w stali. Im martenzyt jest bogatszy w węgiel tym twardość stali jest wyższa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Hartowność stali wyrażana jest głębokością hartowania się na martenzyt aż do miejsca,

w którym jest jego przynajmniej 50

0

/

0

. Hartowność stali zależy od trzech zasadniczych

czynników: gatunku stali, intensywności oziębiania, przekroju oziębianego przedmiotu.

W stalach stopowych wszystkie składniki zwiększają hartowność z wyjątkiem kobaltu.

Zależnie od rodzaju użytego środka chłodzącego zmienia się głębokość warstwy

zahartowanej. Wielkość ziarna austenitu ma wpływ na hartowność. Stale gruboziarniste

odznaczają się większą hartownością niż drobnoziarniste.

Metody badania hartowności

Badanie przełomu zahartowanej próbki - warstwa ma przełom matowy drobnoziarnisty,

natomiast nie zahartowany rdzeń ma przełom gruboziarnisty, błyszczący. Badanie

metalograficzne szlifu poprzecznego zahartowanego pręta grubość warstwy wyznacza się

przez miejsce na szlifie, w którym struktura składa się z 50

0

/

0

martenzytu i 50

0

/

0

bainitu.

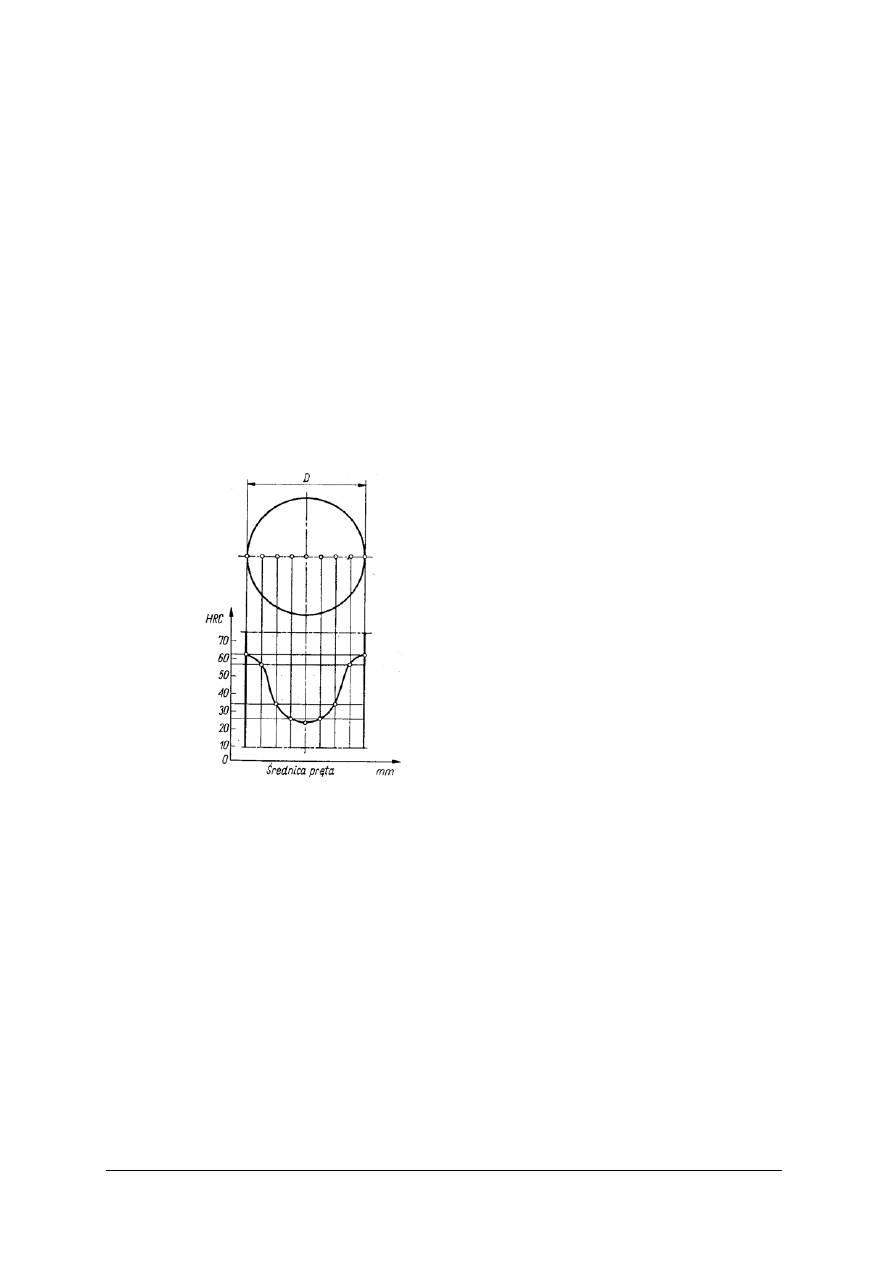

Można wykonywać również badanie twardości wzdłuż średnicy próbki. W tym celu poddaje

się hartowaniu w tych samych warunkach kilka próbek o różnych średnicach, następnie

przecina się próbki w pewnej odległości od czoła, po czym na przygotowanej powierzchni

dokonuje się pomiaru twardości wzdłuż średnicy próbki. Wyniki pomiaru nanosi się na

wykres, który wyglądem przypomina literkę U. Stąd metoda ta nosi nazwę krzywych U.

Rys. 26. Rozkład twardości na przekrojach próbki [ 8, s. 144]

Na hartowność stali wpływają czynniki:

- skład chemiczny(im większa zawartość węgla większa hartowność ,stale stopowe mają

większą hartowność gdyż szybkość krytyczna tych stali jest mniejsza)

- intensywność chłodzenia ( im szybsze odprowadzanie ciepła tym szybsze chłodzenie)

- wielkość ziarna austenitu(stale gruboziarniste hartują się głębiej od drobnoziarnistych)

- niejednorodność austenitu(jednorodność austenitu zwiększa hartowność)

Hartowanie martenzytyczne i bainityczne

Hartowanie zwykłe polega na nagrzaniu stali do temperatury austenityzacji, wygrzewaniu

w tej temperaturze i oziębieniu jej do temperatury otoczenia, bez gwałtownej zmiany

szybkości chłodzenia. Hartowanie stopniowe różni się od hartowania zwykłego jedynie

sposobem chłodzenia. Harowanie z przemianą izotermiczną jest typowym hartowaniem

bainitycznym. Różni się ono od poprzednich rodzajów hartowania sposobem, Chłodzenie

przebiega z długotrwałym przystankiem, przypadającym na zakres przemiany bainitycznej.

Odmianą hartowania izotermicznego jest patentowanie drutu stalowego o zawartości węgla

0,35-1%. Hartowanie powierzchowne polega na szybkim nagrzaniu strefy powierzchniowej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

przedmiotu do temperatury austenityzacji i oziębieniu z szybkością niezbędną do uzyskania

struktury martenzytycznej w tej strefie. Zależnie od rodzaju nagrzewania rozróżnia się

następujące metody hartowania powierzchownego:

− płomieniowe, polega na nagrzaniu warstwy powierzchniowej palnikami gazowymi

o dużej wydajności cieplnej i oziębieniu,

− indukcyjne, polegające na nagrzewaniu warstwy powierzchniowej przedmiotu za pomocą

prądów wirowych,

− kąpielowe, polega na krótkim zanurzeniu przedmiotu w kąpieli solnej lub metalowej

i oziębieniu,

− elektrolityczne, w którym grzanie odbywa się w elektrolicie na skutek zjawisk

elektrolitycznych.

− hartowanie płomieniowe

Na efekt hartowania, poza wydajnością palnika mającą podstawowe znaczenie, wpływają

następujące czynniki:

− szybkość przesuwania palnika lub przedmiotu,

− odległość palnika od powierzchni,

− odległość natrysku wodnego od palnika,

− wydajność cieplna palnika,

− wydajność natrysku wodnego.

Szybkość przesuwania palnika, zależnie od rodzaju hartowanego przedmiotu, powinna

wynosić 50-300mm/min. Odległość między palnikiem a powierzchnią hartowaną, wynosi

zwykle 3-6mm. Odległość postępującego za palnikiem natryskiwacza, czyli odległość między

palnikiem a natryskiem powinna wynosić 10-20mm. Przy mniejszych odległościach

temperatura na całej odległości hartowanej warstwy nie zdąży się wyrównać, przez co

twardość jest nierównomierna. Zahartowane powierzchniowo stale węglowe mają twardość

HRC = 50-60, natomiast twardość stali stopowych zawiera się w granicach HRC = 52-62.

Głębokość warstwy zahartowanej płomieniowo waha się od 1 do 6mm. Warstwy o głębokości

mniejszej od 1mm są trudne do uzyskania.

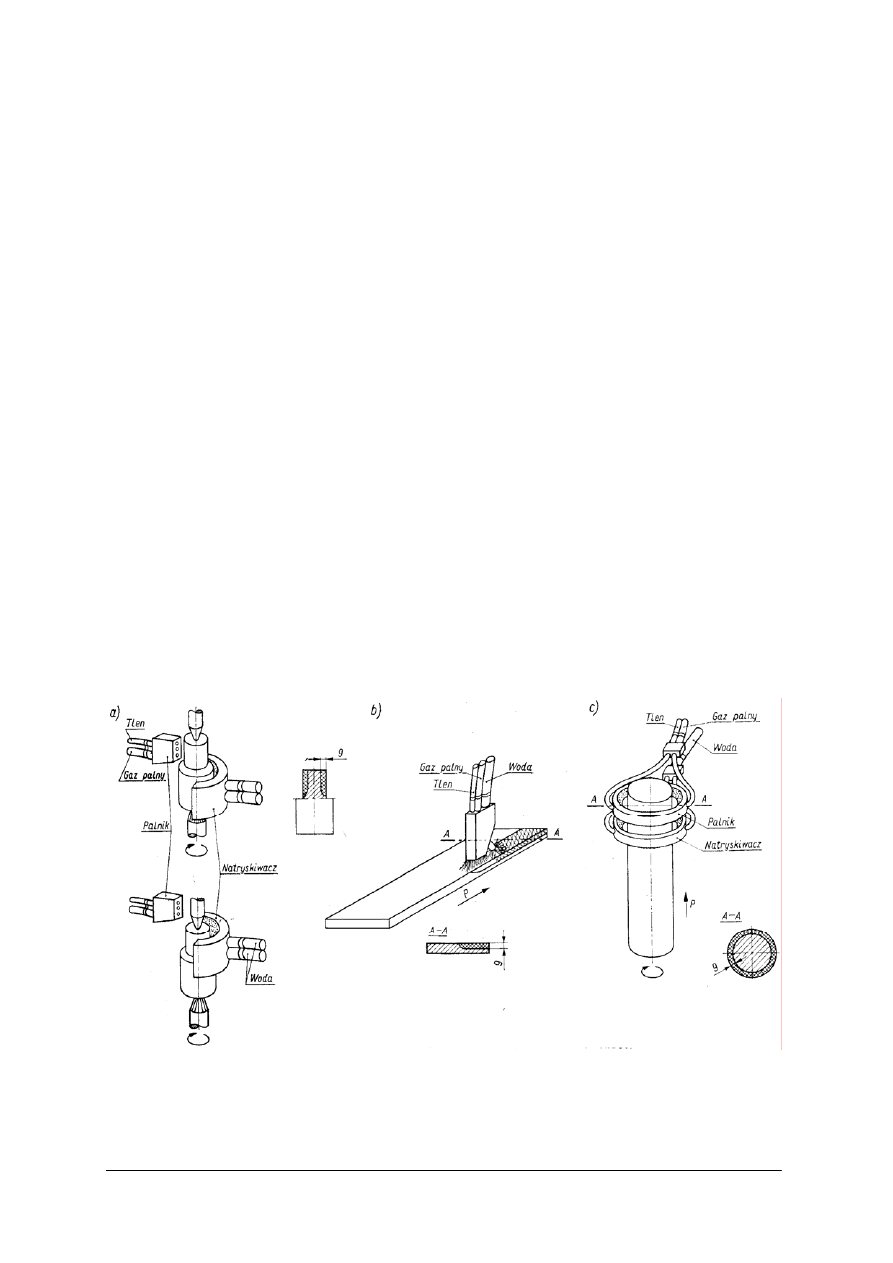

Rys. 27. Schemat hartowania powierzchniowego [8, s. 156]

Hartowanie indukcyjne polega na nagrzaniu warstwy powierzchniowej przedmiotu

wskutek przepływu indukowanego prądu szybkozmiennego i szybkim jej ochłodzeniu.

Głębokość przenikania prądu w przedmiocie nagrzewanym przyjmuję się w praktyce za

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

głębokość hartowania. Czas grzania, niezbędny do osiągnięcia temperatury austenityzacji,

zależny jest od częstotliwości prądu, mocy generatora, a tym samym wielkości powierzchni

nagrzewanej. Twardość powierzchni hartowanej indukcyjnie, jest zależna od zawartości

węgla w stali.

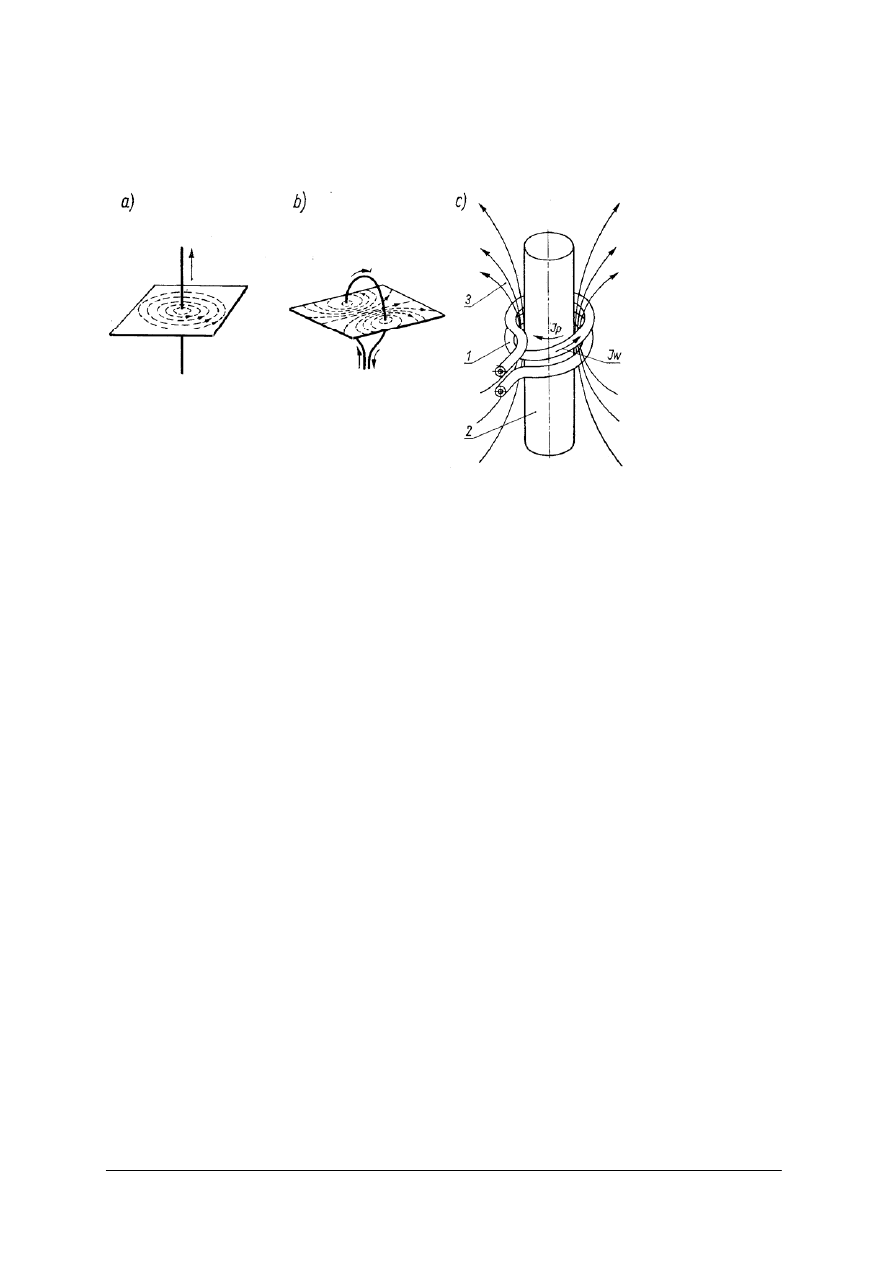

Rys. 28. Schemat grzania indukcyjnego [8, s. 157]

Wady

powstałe podczas hartowania wynikają z:

− niewłaściwej konstrukcji przedmiotu, złej jakości materiału, wadliwej obróbki

mechanicznej.

− niewłaściwie przeprowadzonego procesu technologicznego

W pierwszym przypadku mamy do czynienia z pęknięciami i odkształceniami.

Niewłaściwie przeprowadzony proces hartowania może być przyczyną:

− niedostatecznej twardości,

− zwiększonej kruchości,

− utlenienia się i odwęglenia powierzchni,

− odkształceń,

− pęknięć.

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje hartowania?

2. Na czym polega hartowanie powierzchniowe

?

3. Co to jest hartowność stali

?

4. Jaka jest różnica w pojęciach: nierównomierna twardość, zwiększona kruchość

?

5. W jakim celu i w jakim zakresie stosowane jest hartowanie

?

6. Jakie znasz podstawowe struktury uzyskane po hartowaniu?

4.7.3. Ćwiczenia

Ćwiczenie1

Zbadaj twardość próbki przed i po hartowaniu płomieniowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) umocować próbkę w uchwycie obrotowym,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

2) nagrzać próbkę palnikiem do temperatury około 830

0

C (tabela barw żarzenia),

3) ochłodzić próbkę w strumieniu cieczy,

4) przeciąć próbkę, oszlifować,

5) wykonać pomiary twardości w kilku miejscach na powierzchni czołowej próbki,

6) sporządzić wykres twardości w funkcji odległości od środka próbki,

7) opisać wnioski z ćwiczenia.

Wyposażenie stanowiska pracy:

−

próbki,

−

piła do cięcia próbki, szlifierka, papier ścierny,

−

tablica barw żarzenia,

−

twardościomierz Rockwella,

−

instrukcja obsługi twardościomierza,

−

notatnik.

Ćwiczenie 2

Na podstawie norm dobierz temperaturę hartowania i sposób chłodzenia dla przedmiotów

wykonanych ze stali 35, 45.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w poradnikach temperatury harowania dla stali,

2) określić czas wygrzewania,

3) określić szybkość chłodzenia i dobrać środek chłodzący.

Wyposażenie stanowiska pracy:

−

próbki,

−

rysunek próbki,

−

tablice stali,

−

notatnik.

Ćwiczenie 3

Wykonaj hartowanie przekutego pręta kwadratowego o wymiarach wsadu: bok 20mm ze

stali w gatunku 30 z temperatury kucia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) na podstawie tablic stali określić temperatury: kucia, hartowania i czas hartowania,

2) określić szybkość chłodzenia i dobrać środek chłodzący,

3) podgrzać pręt do temperatury hartowania i wygrzać w tej temperaturze,

4) chłodzić pręt.

Wyposażenie stanowiska pracy:

−

piec komorowy,

−

próbki,

−

rysunek próbki,

−

tablice stali,

−

notatnik,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

−

odzież ochronna i sprzęt ochrony osobistej.

Ćwiczenie 4

Wykonaj hartowanie powierzchniowe części roboczej dłuta wykonanego jako odkuwka

ze stali N8E.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) na podstawie tablic stali określić parametry hartowania,

2) wybrać i przygotować do pracy oprzyrządowanie grzewcze,

3) przygotować ośrodek chłodzący,

4) wykonać hartowanie powierzchniowe części roboczej dłuta,

5) po ostudzeniu dokonać pomiaru twardości zahartowanej powierzchni.

Wyposażenie stanowiska pracy:

−

palnik acetylenowo - tlenowy, butle z gazem,

−

wanna hartownicza,

−

twardościomierz,

−

odkuwka dłuta,

−

narzędzia do obsługi pieca,

−

tablice stali,

−

notatnik,

−

odzież ochronna i sprzęt ochrony osobistej.

4.7.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) rozróżnić kolor części chłodzonych po hartowaniu w oleju?

2) wyjasnić różnicę pomiędzy hartowaniem zwykłym i powierzchniowym?

3) określić na podstawie barwy stali temperaturę hartowania?

4) określić kolejne czynności przy hartowaniu?

5) wymienić czynniki wpływające na hartowność stali?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.8. Odpuszczanie

4.8.1. Materiał nauczania

Odpuszczanie polega na nagrzaniu hartowanego przedmiotu poniżej temperatury 723

0

C

wygrzaniu w tej temperaturze a następnie chłodzeniu. Zależnie od temperatury nagrzewania

rozróżnia się odpuszczanie niskie, średnie i wysokie.

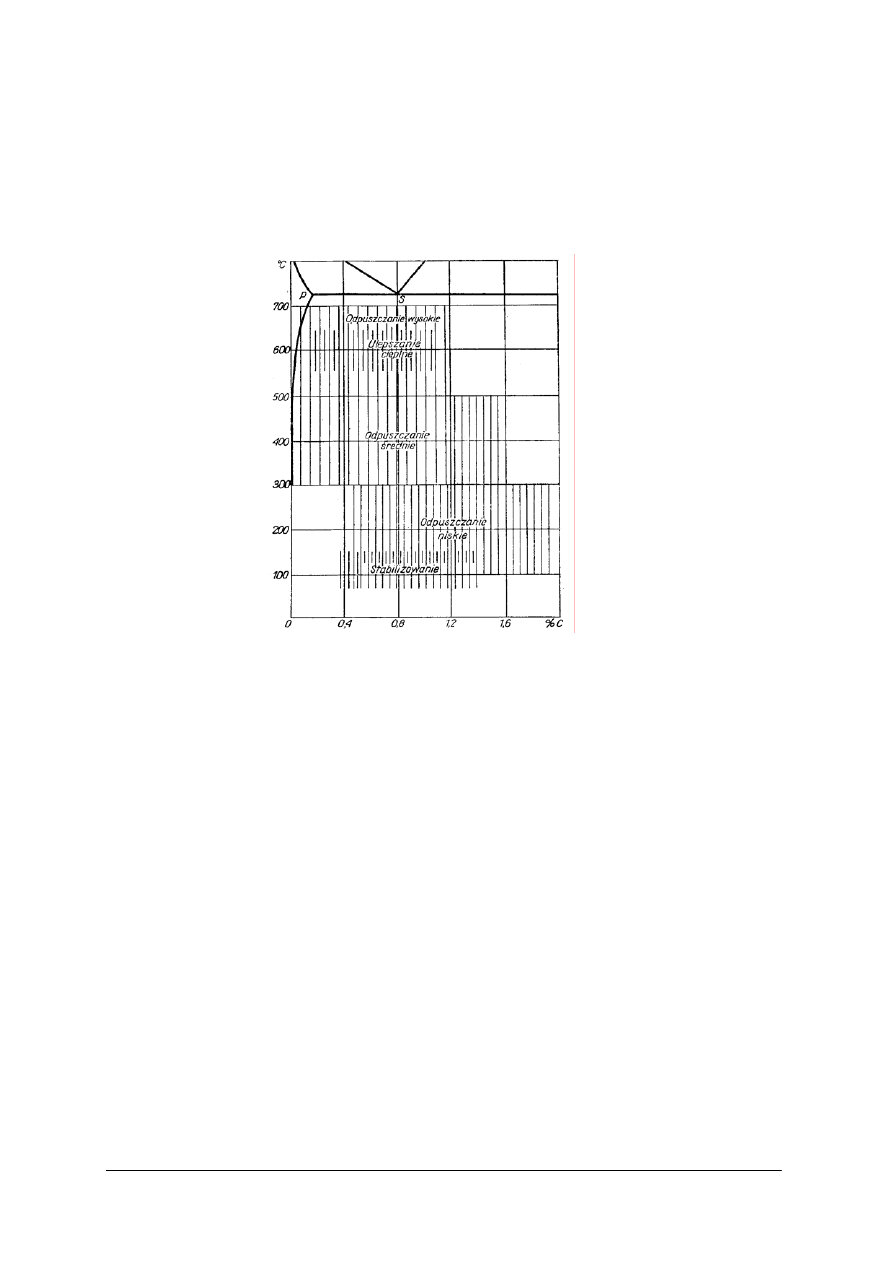

Rys. 29. Zakresy odpuszczania stali węglowych [14, s. 219

]

Odpuszczanie umożliwia usunięcie naprężeń wewnętrznych powstałych w przedmiotach

podczas hartowania i polepsza ich właściwości plastyczne. Odpuszczanie jest końcową

operacją obróbki cieplnej. Podstawowymi parametrami odpuszczania są: temperatura oraz

czas wygrzewania. Temperatura jest najważniejszym parametrem, nieznaczne odchylenie

powoduje zmiany właściwości mechanicznych. Ten sam wynik odpuszczania można

otrzymać przez krótkotrwałe odpuszczanie w wyższej temperaturze lub długotrwałe

odpuszczanie w niższej temperaturze. Sposób pierwszy stosowany jest przy odpuszczaniu

narzędzi według barw nalotowych. Temperaturę odpuszczania wyznacza się korzystając

z wykresu w układzie ,,temperatura odpuszczania- twardość” .

Zależnie od wysokości temperatury wygrzewania rozróżnia się następujące rodzaje

odpuszczania: niskie, średnie wysokie.

Odpuszczanie niskie

przeprowadza się w temperaturze 150 - 250

0

C. Celem jest zmniejszenie

naprężeń hartowniczych, nieznaczne zmniejszenie wysokiej twardości

i odporności na zużycie. Stosowane jest do przedmiotów nawęglonych i zahartowanych

powierzchniowo. Struktura to martenzyt odpuszczony.

Odpuszczanie średnie

przeprowadza się w temperaturze 250 - 500

0

C. Celem jest uzyskanie

znacznej wytrzymałości i sprężystości oraz dostatecznej udarności i ciągliwości. W procesie

tym następuje zmiana struktury martenzytycznej na drobną perlityczną.

Odpuszczanie wysokie przeprowadza się w temperaturze od 500

0

C aż do poniżej A

c1

Celem

jest uzyskanie jak największej udarności dla danego gatunku stali z zachowaniem znacznej

wytrzymałości na rozciąganie i sprężystości. Twardość ulega obniżeniu i osiąga wartość HB

= 250 – 320. Powstaje struktura złożona z bardzo drobnych skoagulowanych (zaokrąglonych)

ziarenek cementytu rozmieszczonych w ferrycie.

Hartowanie i następujące po nim wysokie odpuszczanie nazywa się ulepszaniem cieplnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

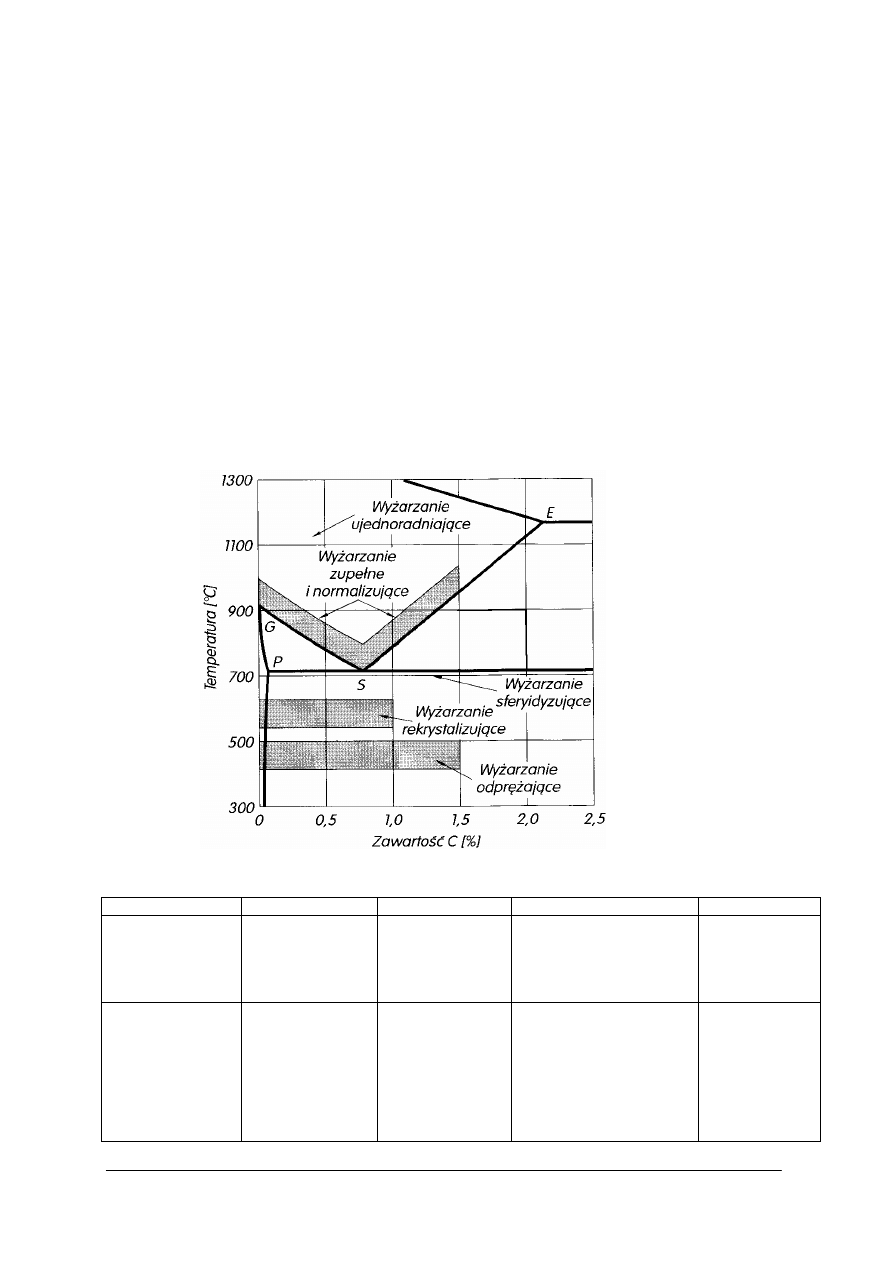

Wady odpuszczania