__________________________________________________________________________

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Górny

Wykonywanie podstawowych operacji ślusarskich

722[04].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Robert Wanic

mgr inż. Irena Stawicka

Opracowanie redakcyjne:

mgr Janusz Górny

Konsultacja:

mgr inż. Gabriela Poloczek

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 722[04].Z1.01

Wykonywanie podstawowych operacji ślusarskich zawartego w programie nauczania dla

zawodu 722[04] kowal.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

4

2. Wymagania wstępne

6

3. Cele kształcenia

7

4. Materiał nauczania

8

4.1. Organizacja stanowiska ślusarskiego

8

4.1.1. Materiał nauczania

8

4.1.2. Pytania sprawdzające 9

4.1.3. Ćwiczenia 9

4.1.4. Sprawdzian postępów 10

4.2. Pomiary warsztatowe

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające 14

4.2.3. Ćwiczenia 14

4.2.4. Sprawdzian postępów 15

4.3. Trasowanie

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające 20

4.3.3. Ćwiczenia 21

4.3.4. Sprawdzian postępów

22

4.4. Gięcie i prostowanie

23

4.4.1. Materiał nauczania

23

4.4.2. Pytania sprawdzające 29

4.4.3. Ćwiczenia 29

4.4.4. Sprawdzian postępów

30

4.5. Ścinanie, przecinanie, wycinanie

31

4.5.1. Materiał nauczania

31

4.5.2. Pytania sprawdzające 35

4.5.3. Ćwiczenia 36

4.5.4. Sprawdzian postępów

37

4.6. Cięcie piłkami i nożycami

38

4.6.1. Materiał nauczania

38

4.6.2. Pytania sprawdzające 40

4.6.3. Ćwiczenia 40

4.6.4. Sprawdzian postępów

41

4.7. Piłowanie powierzchni płaskich i kształtowych

42

4.7.1. Materiał nauczania

42

4.7.2. Pytania sprawdzające 48

4.7.3. Ćwiczenia 48

4.7.4. Sprawdzian postępów

49

4.8. Prace wiertarskie

50

4.8.1. Materiał nauczania

50

4.8.2. Pytania sprawdzające 56

4.8.3. Ćwiczenia 56

4.8.4. Sprawdzian postępów

57

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

4.9. Gwintowanie

58

4.9.1. Materiał nauczania

58

4.9.2. Pytania sprawdzające 63

4.9.3. Ćwiczenia 63

4.9.4. Sprawdzian postępów

64

4.10. Nitowanie

65

4.10.1. Materiał nauczania

65

4.10.2. Pytania sprawdzające 66

4.10.3. Ćwiczenia 66

4.10.4. Sprawdzian postępów

68

5. Sprawdzian osiągnięć

69

6. Literatura

74

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

1. WPROWADZENIE

Poradnik będzie Ci pomocny w opanowaniu umiejętności z zakresu wykonywania

podstawowych operacji ślusarskich.

W poradniku zamieszczono:

−

wymagania wstępne - wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

−

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia - wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania - podstawowe wiadomości dotyczące zagadnień z zakresu

−

wykonywania podstawowych operacji ślusarskich ,

−

zestaw pytań przydatny do sprawdzenia, czy już opanowałeś podane treści,

−

ćwiczenia , które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

−

umiejętności praktyczne,

−

pytania sprawdzające,

−

sprawdzian osiągnięć, przykładowy zestaw zadań i pytań. Pozytywny wynik sprawdzianu

potwierdzi, że dobrze pracowałeś podczas zajęć i że opanowałeś wiedzę i umiejętności

z zakresu tej jednostki modułowej,

−

literaturę uzupełniającą.

Z rozdziałem Pytania sprawdzające możesz zapoznać się:

−

przed przystąpieniem do rozdziału Materiał nauczania – poznając wymagania wynikające

z zawodu,

−

po zapoznaniu się z rozdziałem Materiał nauczania, by sprawdzić poziom wiedzy

potrzebnej do wykonywania ćwiczeń.

Kolejny etap to wykonywanie ćwiczeń, których celem jest uzupełnienie i utrwalenie

wiadomości z zakresu wykonywania podstawowych operacji ślusarskich. Wykonując

ćwiczenia zamieszczone w poradniku lub zaproponowane przez nauczyciela, będziesz

poznawał przepisy wynikające z zakresu materiału.

Po wykonaniu zaplanowanych ćwiczeń, sprawdź poziom swoich postępów wykonując

Sprawdzian postępów.

W tym celu:

−

przeczytaj pytania i odpowiedz na nie,

−

zaznacz odpowiedź wstawiając X w podane miejsce Tak lub Nie.

Odpowiedzi NIE wskazują luki w Twojej wiedzy, informują Cię również, jakich

zagadnień jeszcze dobrze nie poznałeś. Oznacza to także powrót do treści, które nie są

dostatecznie opanowane.

Opanowanie przez Ciebie określonych umiejętności będzie stanowiło dla nauczyciela

podstawę przeprowadzenia sprawdzianu poziomu przyswojonych wiadomości

i ukształtowanych umiejętności. W tym celu nauczyciel może posłużyć się zadaniami

testowych.

W rozdziale 5 tego poradnika jest zamieszczony przykład takiego testu, zawiera on:

−

instrukcję, w której omówiono tok postępowania podczas przeprowadzania sprawdzianu,

−

przykładową kartę odpowiedzi, w której, zakreślisz poprawne rozwiązana

do poszczególnych zadań

Bezpieczeństwo i higiena pracy

W czasie zajęć w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac

ślusarskich. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

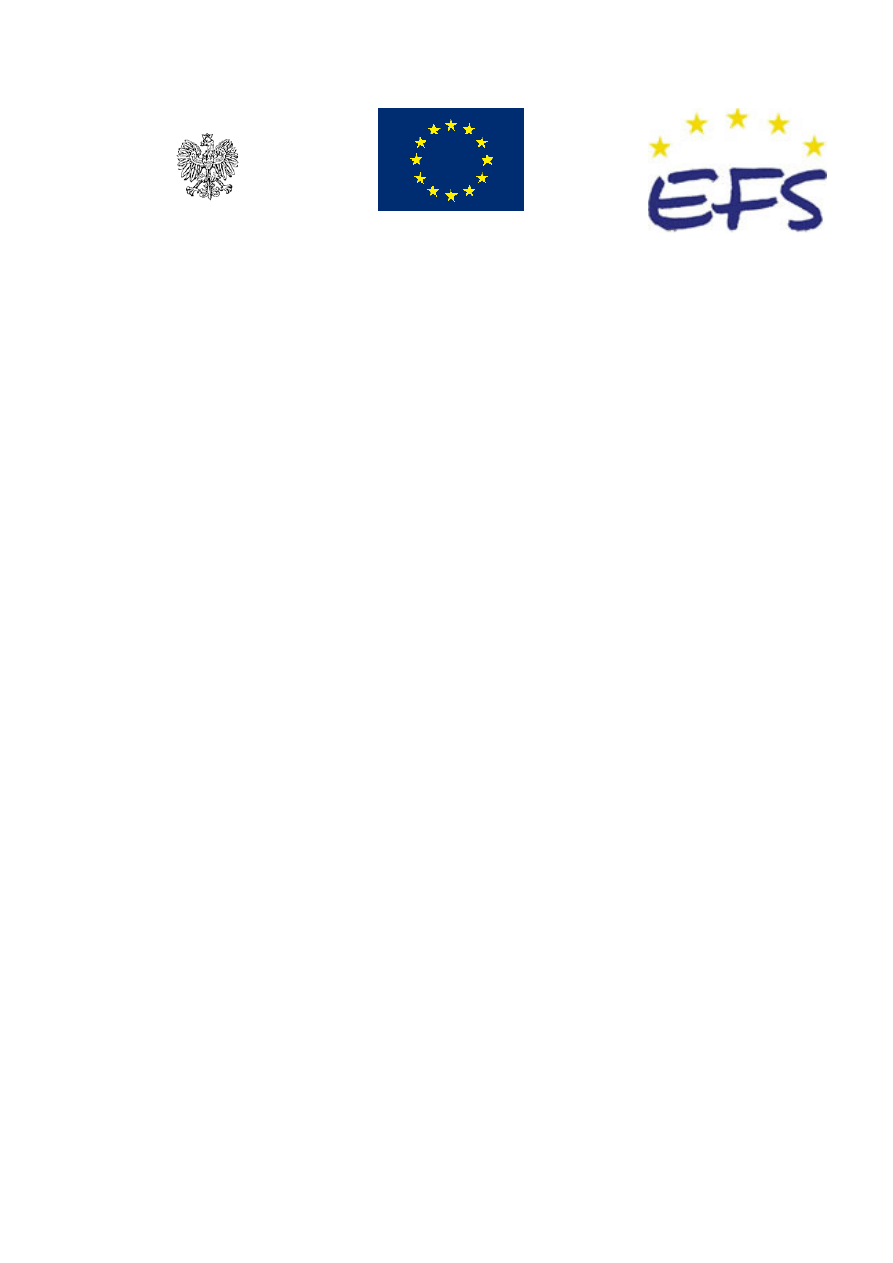

Schemat układu jednostek modułowych w module „ Wykonywanie podstawowych operacji ślusarskich”

722[04].Z1.01

Wykonywanie podstawowych operacji

ślusarskich

722[04].Z1

Technologie prac kowalskich

722[04].Z1.02

Wykonywanie podstawowych operacji

kowalskich

722[04].Z1.03

Wykonywanie podstawowych operacji

obróbki cieplnej metali

722[04].Z1.04

Wykonywanie prac spawalniczych w

kowalstwie

722[04].Z1.05

Wykonywanie konserwacji narzędzi,

urządzeń i maszyn stosowanych w

procesach kowalskich

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

2.WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej uczeń powinien

umieć :

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciw pożarowej oraz

ochrony środowiska,

−

posługiwać się dokumentacją techniczną,

−

dokumentować, notować i selekcjonować informacje,

−

magazynować i składować materiały i wyroby kowalskie,

−

rozpoznawać podstawowe materiały kowalskie i stopy techniczne,

−

dostrzegać i opisywać związki między naturalnymi składnikami środowiska, człowiekiem

i jego działalnością,

−

oceniać własne możliwości w zakresie wymagań stanowiska pracy i wybranego zawodu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

3.CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej uczeń powinien umieć:

−

przygotować narzędzia i stanowisko ślusarskie,

−

posłużyć się podstawowymi przyrządami pomiarowymi,

−

posłużyć się narzędziami mechanicznymi,

−

posłużyć się narzędziami ślusarskimi,

−

posłużyć się narzędziami monterskimi,

−

dokonać trasowania materiału według rysunku technicznego,

−

wykonać podstawowe prace ślusarskie (gięcie, prostowanie, cięcie, piłowanie,

szlifowanie, obróbka wykańczająca, wiercenie, gwintowanie, nitowanie),

−

zdemontować połączenie rozłączne,

−

dobrać narzędzia do rodzaju obrabianego materiału,

−

ocenić poprawność wykonanej pracy,

−

wykonać prace – zadanie ślusarskie z zachowaniem zasad BHP, ochrony ppoż. i ochrony

środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. MATERIAŁ NAUCZANIA

4.1 Organizacja stanowiska ślusarskiego

4.1.1. Materiał nauczania

Stanowiskiem pracy nazywamy określoną część ślusarni wraz z wyposażeniem

niezbędnym pracownikowi do wykonywania jego czynności zawodowych. Zwykle jest to stół

ślusarski (z szufladami na narzędzia, przybory pomocnicze i półfabrykaty) z przymocowanym

do niego imadłem.

Każde stanowisko ślusarskie powinno być wyposażone w komplet narzędzi

i przyrządów, którymi pracownik stale się posługuje. Inne narzędzia, przyrządy i pomoce

warsztatowe pobiera dodatkowo z narzędziowni.

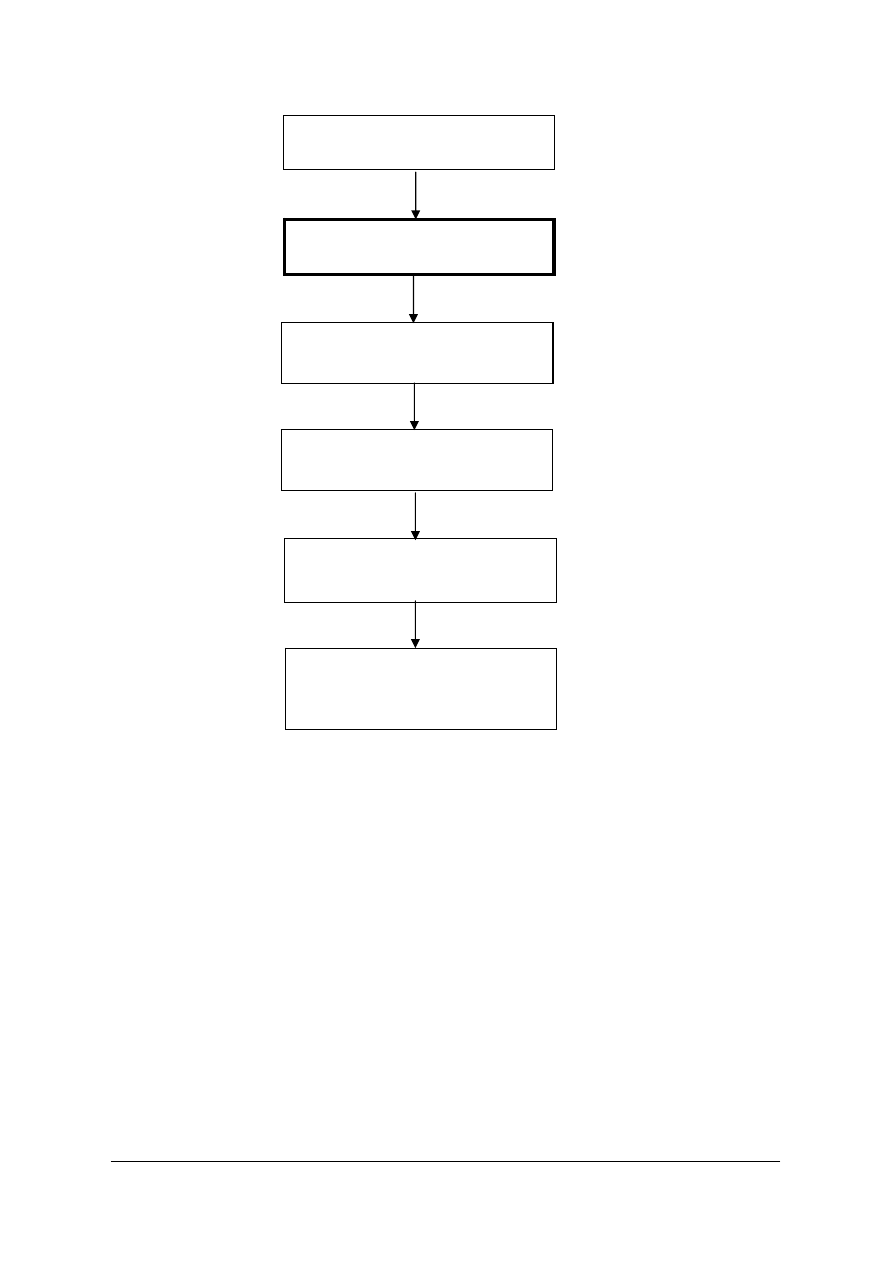

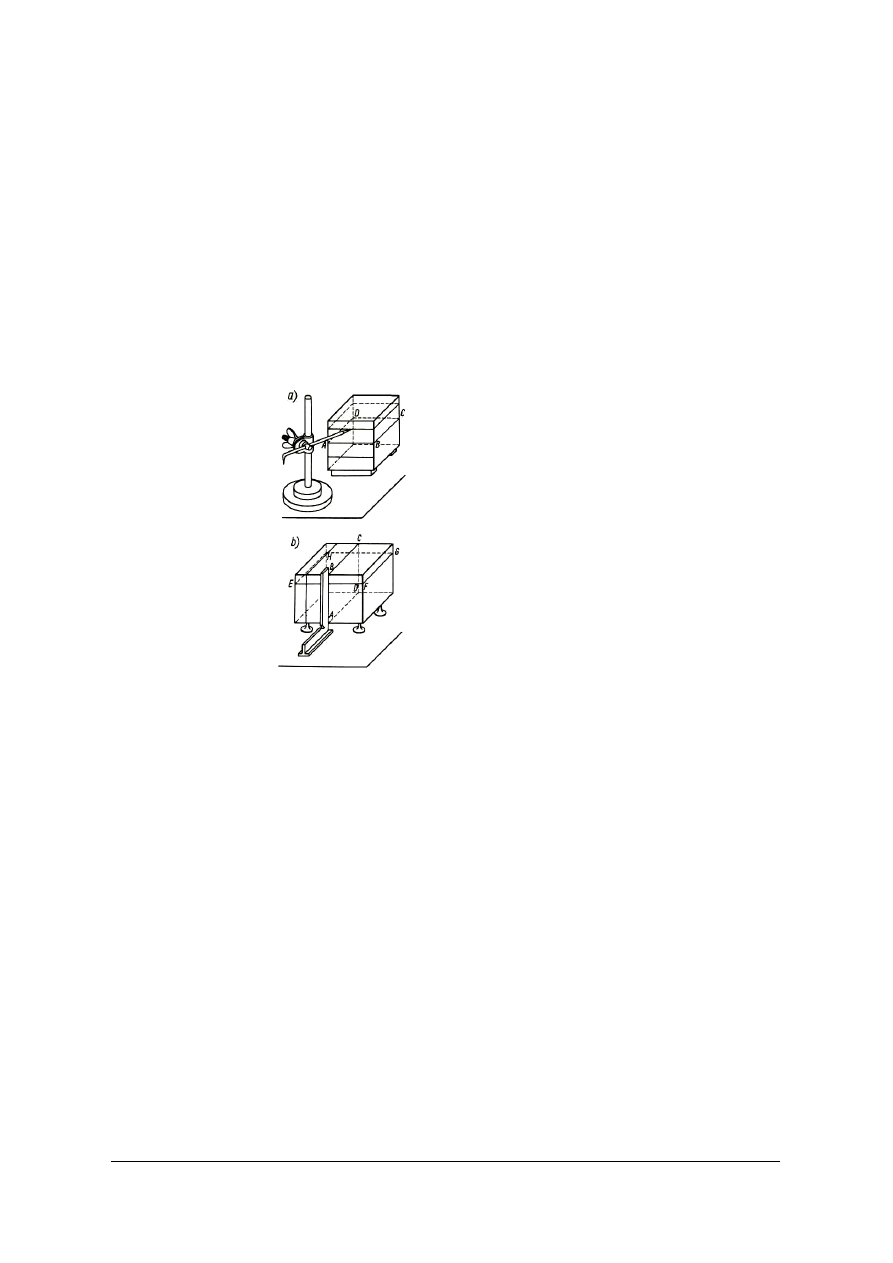

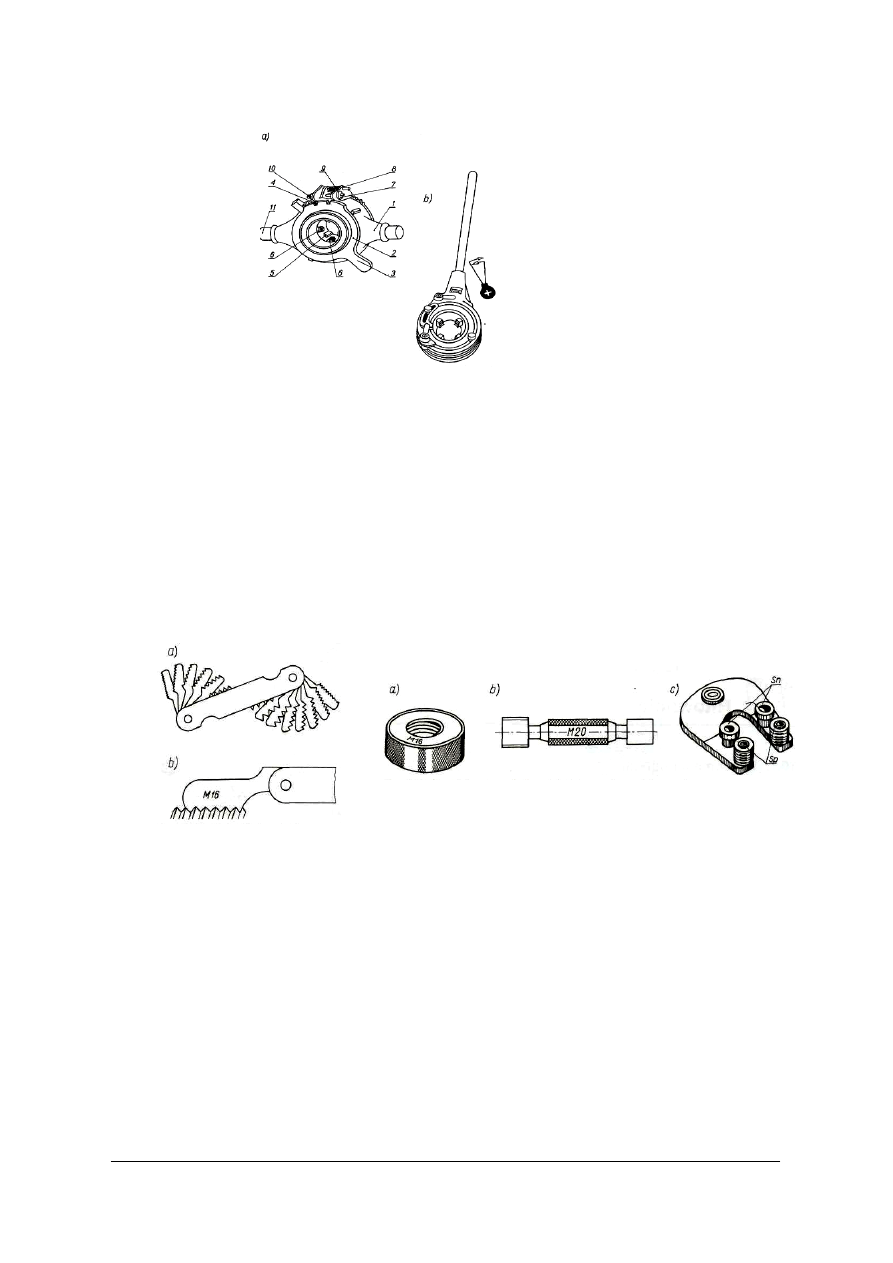

Imadła ślusarskie

Imadło jest to przyrząd służący do mocowania obrabianych przedmiotów. Imadło

powinno być przytwierdzone do stołu na wysokości uzależnionej od rodzaju prac

wykonywanych przez ślusarza . Przestrzeganie tego jest konieczne, ponieważ za wysokie

ustawienie imadła powoduje szybkie zmęczenie rąk ślusarza, a zbyt niskie zmusza go do

pracy w pozycji pochylonej.

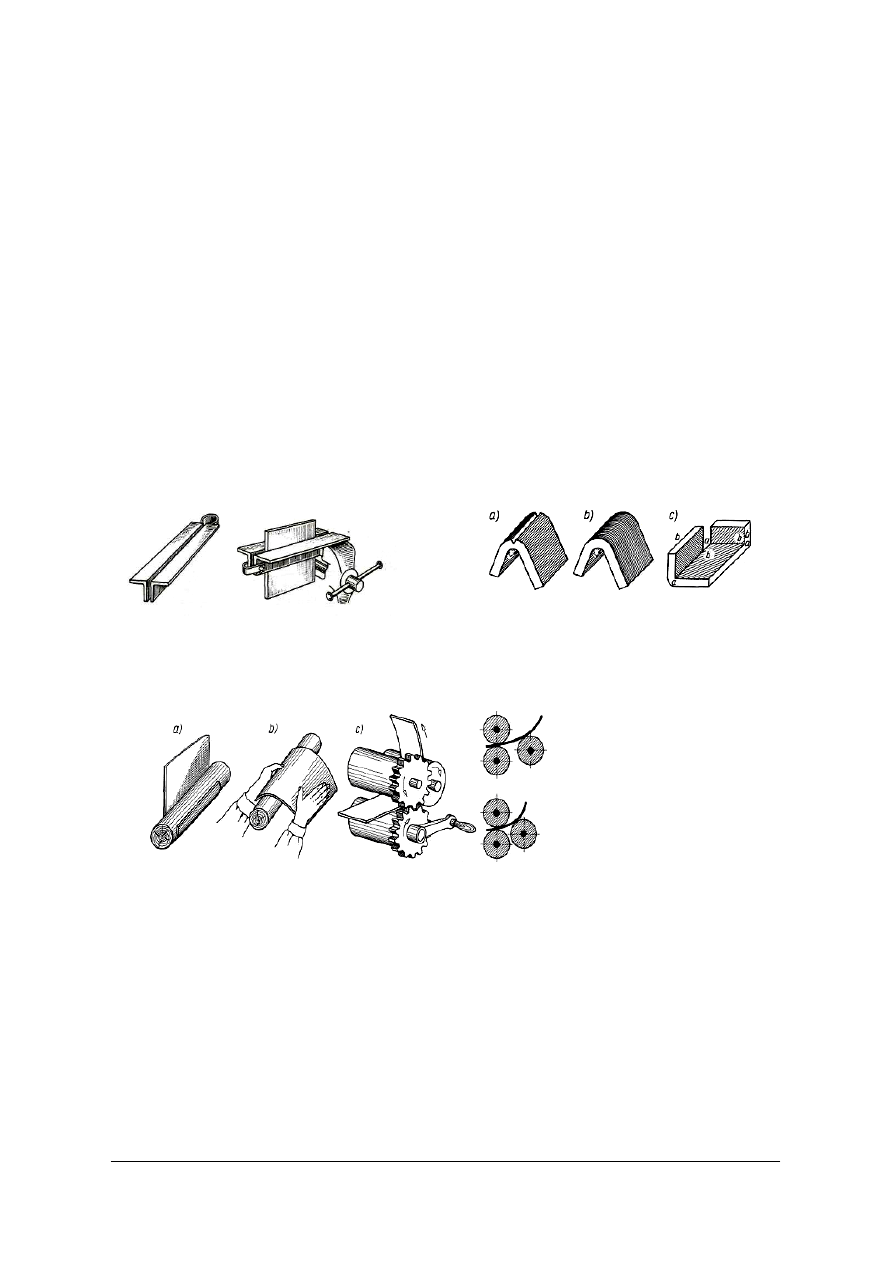

Rozróżniamy dwie grupy imadeł: zawiasowe, wykonane ze stali i równoległe, wykonane

z żeliwa.

Imadło zawiasowe składa się ze szczęki nieruchomej, przedłużonej i ścienione tak, żeby

można ją było przymocować do nogi stołu za pomocą klamry, oraz ze szczęki ruchomej

połączonej z nieruchomą przegubowo, za pomocą dwóch nakładek. W nakładkach tych jak

w prowadnicach waha się szczęka ruchoma na czopie śruby łączącej nakładki. Do zbliżania

i oddalania szczęki ruchomej służy śruba pociągowa z pokrętłem. Szczęka ruchoma jest stale

odpychana od szczęki nieruchomej sprężyną płytową. Dla zapewnienia mocniejszego

i pewniejszego mocowania przedmiotów szczęki na powierzchniach płytowych są nacięte lub

żłobkowane.. Imadła zawiasowe są stosowane w ślusarniach, w których przeważają prace

wykonywane młotkiem (ścinanie, gięcie).

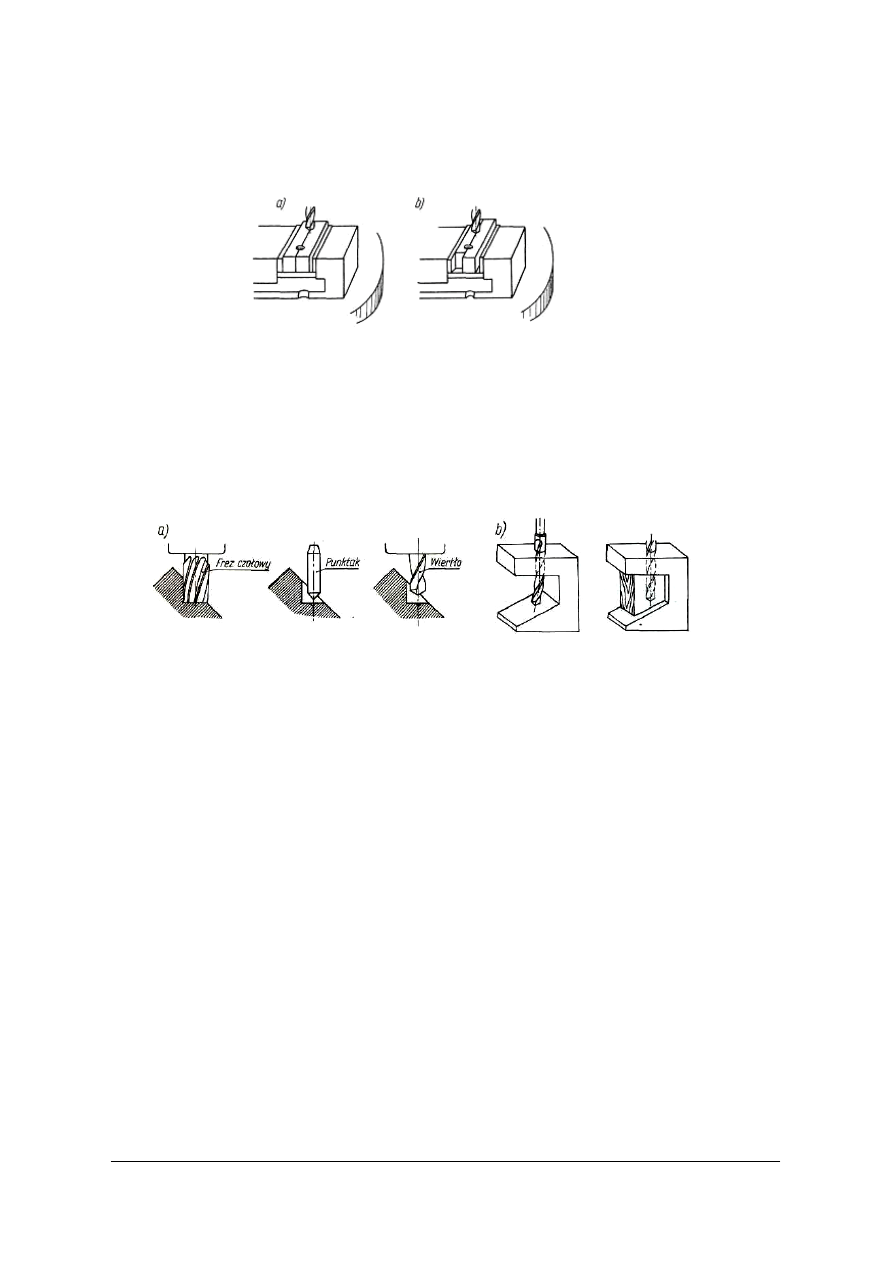

a

b

Rys. 2. a-imadło zawiasowe b- imadło równoległe [1. s. 11]

Rys. 1. Dopasowanie wysokości imadła do rodzaju prac [1. s. 11].

a –prace lekkie, b – prace często zmieniane, c – prace średniociężkie np. piłowanie, d – prace ciężkie np. ścinanie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Imadła równoległe wykonane z żeliwa odpornego na uderzenia dzielimy na stałe

i obrotowe. Podstawa imadła stałego przykręcona wkrętami do płyty stołu, odlana jest wraz

z jedną ze szczęk. Na podstawie wykonane są prowadnice, po których przesuwa się szczęka

ruchoma. Szczęki imadła równoległego, w celu ich zabezpieczenia przed szybkim zużyciem,

zaopatruje się w płytki stalowe nacięte lub rowkowane i zahartowane.

Płytki przykręcone są do szczęk żeliwnych wkrętami. Imadło równoległe jest często

wyposażone w obrotnicę umożliwiającą obrót imadła w osi pionowej . W przemyśle

maszynowym stosuje się imadła wyłącznie równoległe lub równoległe obrotowe, gdyż

szczęki tych imadeł ustawiają się w każdym położeniu równolegle. Ponadto imadła obrotowe

można ustawiać w dowolnym położeniu poziomym, co w pracach ślusarskich znacznie

ułatwia pracę ślusarza, ponieważ może ją wykonywać w pozycji siedzącej. Zadania na

szlifierce ostrzarce należy wykonywać zgodnie z instrukcją stanowiskową bhp.

Zasady bhp na stanowisku ślusarskim

Nieszczęśliwe wypadki podczas pracy są powodowane najczęściej wadliwymi metodami

pracy oraz stosowaniem wadliwych i w złym stanie narzędzi pracy. Nie wolno pracować

młotkami i pilnikami, które nie są mocno i pewnie osadzone na trzonkach. Ostre krawędzie

piłowanych lub przecinanych metali, a także usuwanie ręką opiłków metalowych i wiórów

mogą być powodem okaleczenia rąk. Stoły warsztatowe, na których jest ścinany materiał ,

muszą być wyposażone w ekrany ochronne ( z drobnej siatki drucianej), zabezpieczające

przed odpryskami wiórów. Operację ścinania ślusarz może wykonać dopiero po uprzednim

nałożeniu okularów ochronnych. Jeżeli na obuchu młotka lub łbie przecinaka pojawią się

zadziory, to należy usunąć je na szlifierce – ostrzałce, zabezpieczając oczy okularami.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co stanowi wyposażenie stanowiska pracy ślusarza?

2. Jakie znasz rodzaje imadeł?

3. W jaki sposób dobierana jest wysokość stanowiska roboczego?

4. Jakie zabezpieczenia stosowane są podczas prac ślusarskich ?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ wymagania bhp dotyczących stanowisk ślusarskich.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) wyszukać w normach i dziennikach ustaw informacje o wymaganiach bhp dotyczących

pomieszczeń obróbki ślusarskiej,

2) zanotować najważniejsze wymagania,

3) krótko scharakteryzować określone pomieszczenie obróbki ślusarskiej.

Wyposażenie stanowiska pracy:

−

katalogi,

−

instrukcje stanowiskowe,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Ćwiczenie 2

Przygotuj stanowisko ślusarskie zgodnie z standardami wyposażenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) dobrać i scharakteryzować sprzęt stanowiska ślusarskiego,

2) dobrać narzędzia i sprzęt stanowiska ślusarskiego,

3) rozmieścić narzędzia i sprzęt zgodnie z wymaganiami wyposażenia stanowiska.

Wyposażenie stanowiska pracy:

−

standardy wyposażenia,

−

katalogi,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.1.4.

Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) określić wymagania bhp na stanowisku pracy ślusarza?

2) wyjaśnić rolę wysokości imadła?

3) rozróżnić imadła?

4) zorganizować stanowisko pracy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Pomiary warsztatowe

4.2.1. Materiał nauczania

Celem pomiarów warsztatowych jest sprawdzenie prawidłowości wykonania przedmiotu

obrabianego zgodnie z rysunkiem technicznym. Sprawdzenie kształtu przedmiotu polega na

ogół na pomiarze długości krawędzi lub wielkości średnic, pomiarze kątów, tj. wzajemnego

położenia płaszczyzn względem siebie oraz na określeniu chropowatości powierzchni.

Każdy pomiar jest obarczony pewnym błędem powstałym wskutek niedokładności

przyrządów pomiarowych, niedoskonałości wzroku oraz warunków, w jakich pomiar się

odbywa. Pomiary zaleca się wykonywać w temperaturze ok. 20

c

C.

Narzędzia pomiarowe

Narzędzia pomiarowe podzielono na dwie grupy: wzorce miar i przyrządy pomiarowe.

Do wzorców miar zalicza się wszystkie narzędzia pomiarowe, które odtwarzają jedną lub

wiele znanych wartości danej wielkości (przymiary, odważniki, menzury).

W przeciwieństwie do wzorców miar przyrządy pomiarowe są wyposażone

w przetworniki, które spełniają różne funkcje, np. przetwarzanie jednej wielkości w inną,

powiększanie dokładności odczytania.

Przymiar kreskowy

Do pomiarów mniej dokładnych używa się przymiaru kreskowego z podziałką

milimetrową. Niektóre przymiary mają również podziałkę co pół milimetra. Do pomiaru

większych długości używa się przymiaru taśmowego.

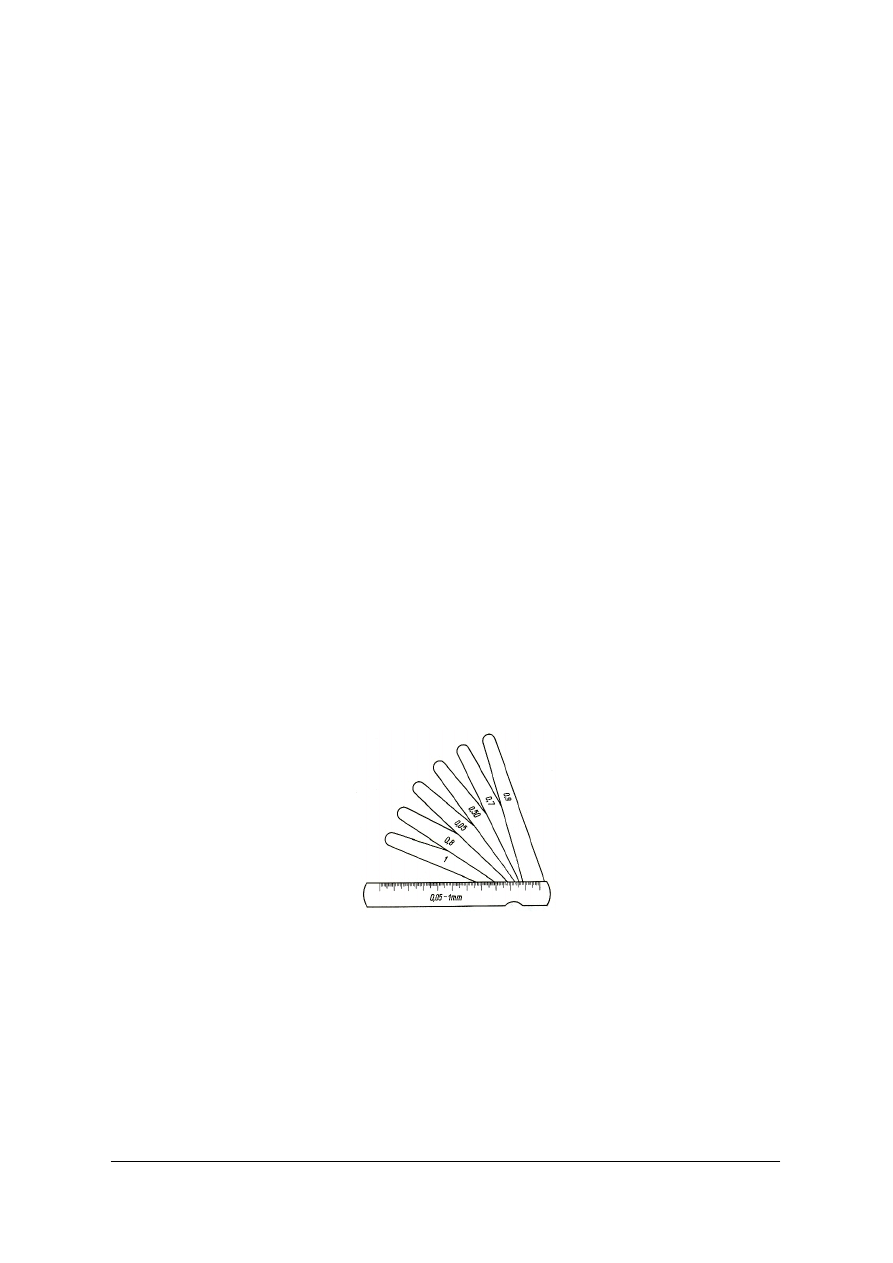

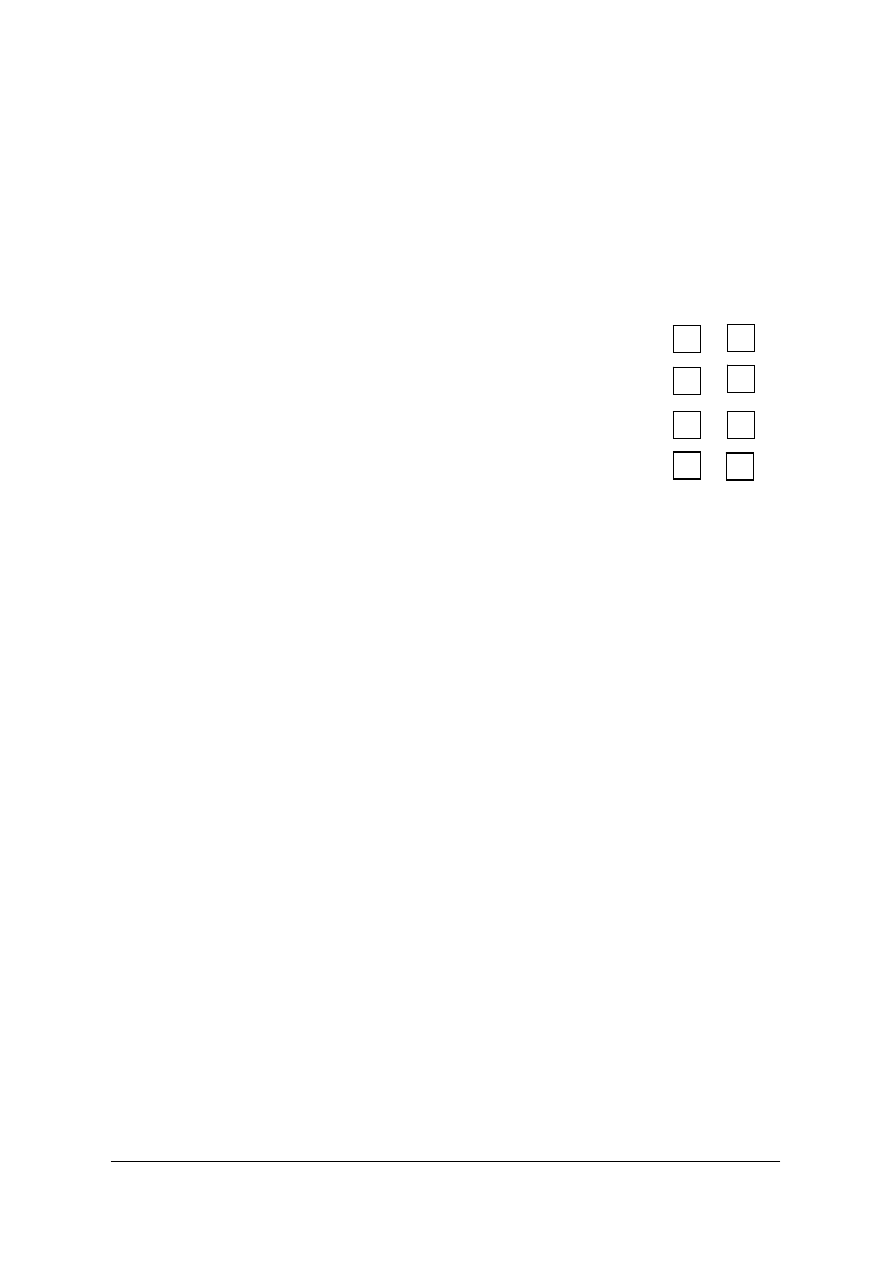

Szczelinomierz

Szczelinomierz służy do określenia wymiaru szczelin lub luzów między sąsiadującymi

powierzchniami. Składa się z kompletu płytek, każda o innej grubości, osadzonych

obrotowo jednym końcem w oprawie. Sposób dokonywania pomiarów jest następujący:

jeżeli płytka 0,2 łatwo wchodzi w szczelinę tak, że wyczuwa się jeszcze luz, a płytka 0,3 nie

wchodzi wcale, to grubość szczeliny przyjmuje się jako wartość średnią

Szczelinomierze najczęściej są stosowane w czasie montażu maszyn do pomiaru luzów

między powierzchniami współpracujących ze sobą części maszyn.

Promieniomierze

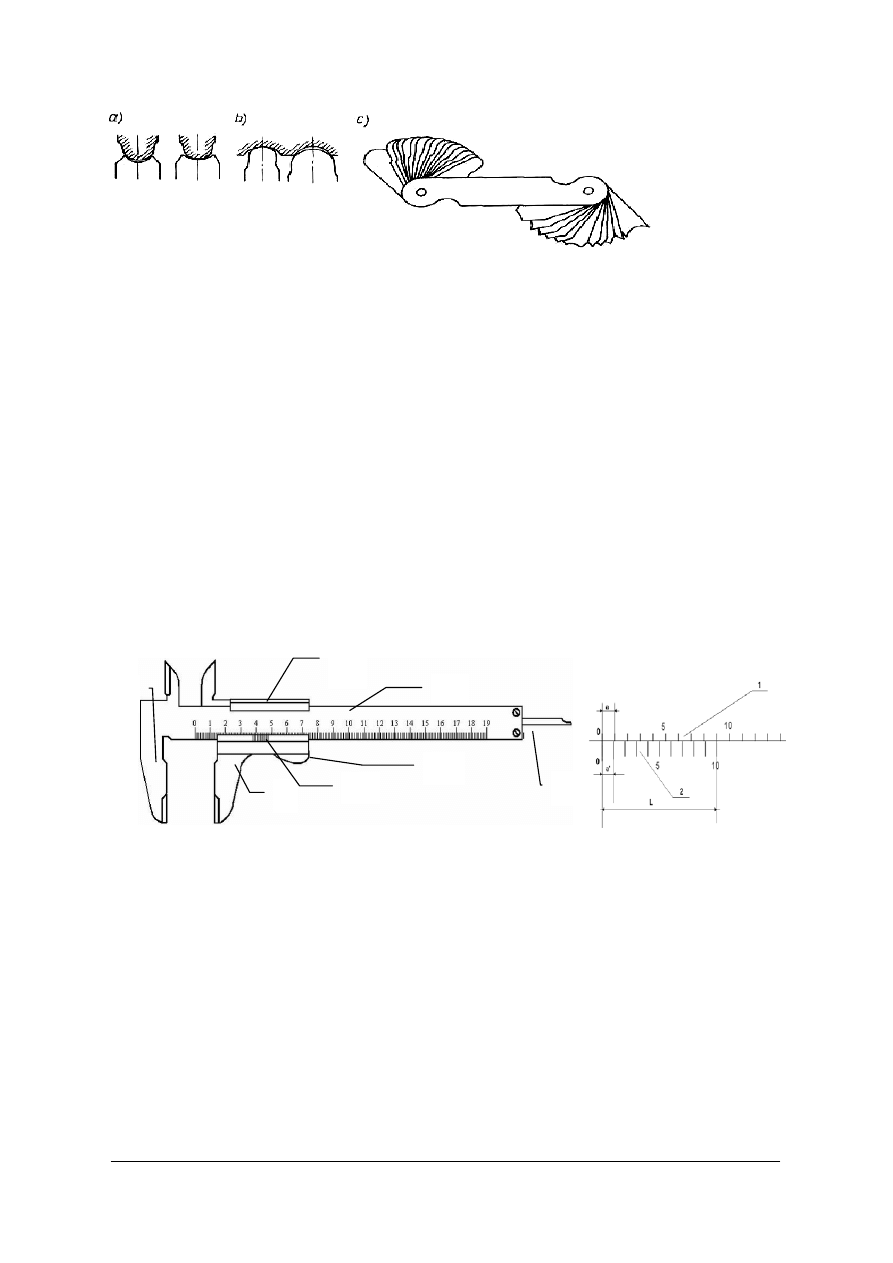

Promieniomierzami nazywamy wzorniki do sprawdzania promieni zaokrągleń

wypukłych i wklęsłych. Zestaw takich wzorników o różnych promieniach zaokrąglenia

stanowi komplet promieniomierzy o określonym zakresie pomiarowym. Sprawdzanie

zaokrąglenia odbywa się przez przymierzanie kolejnych wzorników, aż do dopasowania

takiego, który będzie dokładnie przylegał. Wtedy z tego wzornika odczytujemy

uwidoczniony na nim promień zaokrąglenia.

Rys. 3. Szczelinomierz [1, s. 13].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Liniał krawędziowy

Liniał krawędziowy służy do sprawdzania płaskości powierzchni. Zestaw liniałów

krawędziowych o różnej długości tworzy komplet. Jedno czoło liniału jest ścięte pod

kątem prostym, a drugie pod kątem 45°.

Liniał przykłada się do sprawdzanej powierzchni w różnych kierunkach i miejscach

obserwując, czy występuje szczelina świetlna między krawędzią liniału a sprawdzaną

powierzchnią. Pochylanie liniału ułatwia obserwację szczeliny świetlnej.

Kątowniki

Kątowniki są to wzorniki służące do sprawdzania kąta prostego. Sprawdzając kąt

prosty zewnętrzny kątownik przykłada się wewnętrznymi bokami ramion do obrobionych

płaszczyzn przedmiotu prostopadle do krawędzi przedmiotu i obserwuje szczelinę świetlną,

badając kąt wewnętrzny, kątownik przykłada się bokami zewnętrznymi.

Suwmiarka

Suwmiarką nazywa się przyrząd pomiarowy z noniuszem, przystosowany do pomiaru

wymiarów zewnętrznych i wewnętrznych, a gdy ma wysuwkę głębokościomierza - również do

pomiaru głębokości. Suwmiarką można dokonać pomiaru zwykle z dokładnością do 0,1 mm.

Rys. 5. Suwmiarka uniwersalna [1, s. 15].

Rys. 6. Zasada pomiaru

suwmiarką [1, s. 15].

Suwmiarka uniwersalna składa się z prowadnicy stalowej 1 z podziałką

milimetrową, zakończonej dwiema szczękami nieruchomymi 5. Po prowadnicy

przesuwa się suwak 3 mający dwie szczęki przesuwne 4 (dolną dłuższą i górną

krótszą), odpowiadające szczękom stałym 5. Na suwaku znajduje się specjalna

podziałka długości 9 mm, zwana noniuszem 2, składająca się z 10 równych części;

działka noniusza jest równa 9/10, tj. 0,9 mm. Suwak jest wyposażony w dźwignię

zacisku 6, za pomocą której ustala się położenie suwaka. Suwmiarka warsztatowa jest

wyposażona w wysuwkę głębokościomierza 7 do pomiaru głębokości. Na rysunku 5

przestawiono zasadę pomiaru

a - długość jednostki podziałki głównej przyrządu (na rysunku a = 1mm).

Rys. 4. Promieniomierz [1, s. 13].

Zasada pomiaru promieni łuków: a – wypukłego, b – wklęsłego c – komplet promieniomierzy w oprawce

4

5

2

1

6

3

7

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

a' - długość jednostki podziałki noniusza, wyrażona w jednostkach

a (tutaj a' =0.9mm).

L - długość noniusza (w jednostkach a, na rysunku L = 9mm).

Pomiaru suwmiarką dokonuje się następująco: suwak odsuwa się w prawo i między

rozsunięte szczeki wkłada się mierzony przedmiot; następnie dosuwa się suwak do zetknięcia

płaszczyzn stykowych szczęk z krawędzią przedmiotu. Teraz odczytuje się, ile całych działek

prowadnicy (milimetrów) odcina zerowa kreska noniusza, co odpowiada mierzonemu

wymiarowi w milimetrach. Następnie odczytuje się, która kreska noniusza znajduje się na

przedłużeniu kreski podziałki prowadnicy (kreska noniusza wskazuje dziesiąte części

milimetra).

Oprócz suwmiarek o dokładności pomiaru 0,1 mm niekiedy używa się suwmiarek

o dokładności pomiaru 0,05 mm i 0,02 mm. Te dwie ostatnie suwmiarki różnią się

nacięciami noniusza.

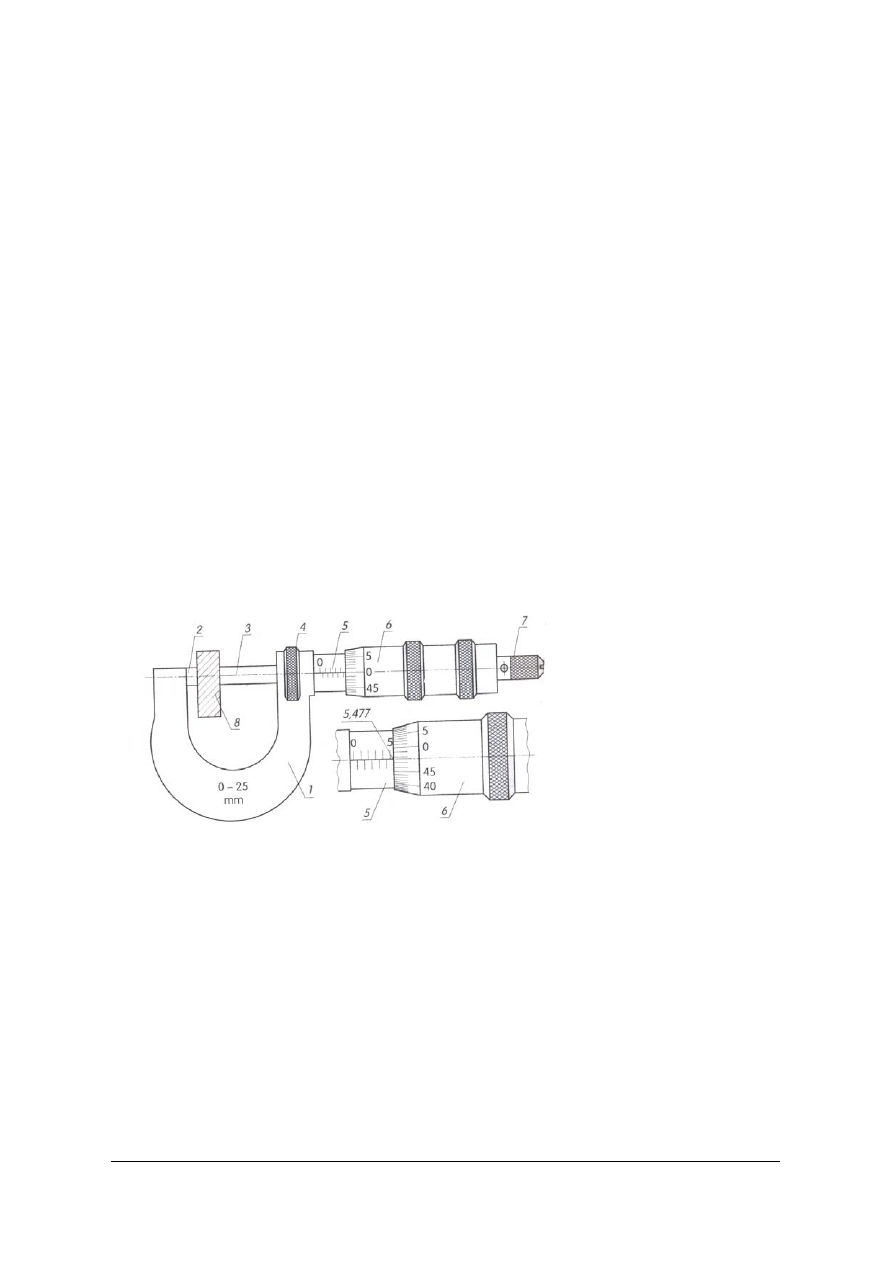

Mikrometr

Mikrometr zewnętrzny jest przeznaczony do pomiaru długości, grubości i średnicy

z dokładnością do 0,01 mm. Składa się on z kabłąka 1, którego jeden koniec jest zakończony

kowadełkiem 2, a drugi nieruchomą tuleją z podziałką wzdłużną 5 i obrotowym bębnem 6,

z podziałką poprzeczną . Poza tym mikrometr jest wyposażony we wrzeciono 3, zacisk

ustalający 4 i pokrętło sprzęgła ciernego 7. Wrzeciono ma nacięty gwint o skoku 0,5 mm i jest

wkręcone w nakrętkę zamocowaną wewnątrz nieruchomej tulei z podziałką wzdłużną.

Obracając bęben można dowolnie wysuwać lub cofać wrzeciono. Aby dokonać właściwego

pomiaru i uniknąć uszkodzenia gwintu, przez zbyt mocne dociśnięcie czoła wrzeciona do

powierzchni mierzonego przedmiotu, mikrometr jest wyposażony w sprzęgło cierne

z pokrętłem.

Rys. 7. Mikrometr zewnętrzny [1, s. 17].

Wartość mierzonej wielkości określa się najpierw odczytując na podziałce wzdłużnej liczbę

pełnych milimetrów i połówek milimetrów odsłoniętych przez brzeg bębna, a następnie

odczytuje się setne części milimetra na podziałce bębna patrząc, która działka na obwodzie

bębna odpowiada wzdłużnej kresce wskaźnikowej tulei.

Mikrometry są wykonywane w różnych wielkościach o zakresach pomiarowych O-25

mm, 25-50 mm, 50-75 mm i dalej co 25 mm do 1000 mm. Duże mikrometry wykonuje się z

czterema wymiennymi kowadełkami o długościach stopniowanych co 25 mm, dzięki

czemu jeden mikrometr pokrywa zakres pomiarowy 100 mm (np. od 200 do 300 mm).

Mikrometr wewnętrzny jest stosowany do pomiaru średnic otworów, wgłębień

i szerokości rowków. Odczytywanie wyników i sposób pomiaru są identyczne jak

w mikrometrze zewnętrznym. Mikrometry wewnętrzne są budowane o zakresach

pomiarowych: 5-30 mm i 30-55 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.2. Pytania sprawdzające

Odpowiadając pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak wykonujemy pomiar za pomocą mikrometru zewnętrznego?

2. Jaki jest podstawowy podział narzędzi pomiarowych?

3. Do czego służy promieniomierz?

4. Z jakich elementów składa się suwmiarka?

5. Do czego służy kątownik?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz narzędzia i sprzęt pomiarowy do pomiaru części maszynowej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać instrukcje obsługi narzędzi i sprzętu pomiarowego,

2) zorganizować stanowisko pracy,

3) określić rodzaje pomiarów i scharakteryzować,

4) dobrać i wynotować narzędzia.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi narzędzi i sprzętu pomiarowego,

−

dokumentacja techniczna,

−

narzędzia i sprzęt pomiarowy,

−

wyroby ślusarskie lub kowalskie,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Wykonaj pomiar części maszynowej zgodnie z dokumentacją techniczną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) przeczytać instrukcje obsługi narzędzi i sprzętu pomiarowego,

2) zorganizować stanowisko pracy,

3) określić rodzaje pomiarów i scharakteryzować je,

4) dobrać sprzęt i narzędzia pomiarowe do wykonania ćwiczenia,

5) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

6) wykonać pomiar detalu dostarczonego przez nauczyciela,

7) zanotować wyniki pomiaru,

8) zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

instrukcje obsługi narzędzi i sprzętu pomiarowego,

−

dokumentacja techniczna,

−

narzędzia i sprzęt pomiarowy,

−

wyroby ślusarskie lub kowalskie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) rozróżnić narzędzia pomiarowe?

2) dobrać narzędzia pomiarowe?

3) dokonać odczytu wyników pomiaru wykonywanego suwmiarką?

4) zmierzyć promienie zaokrągleń wewnętrznych i zewnętrznych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3.Trasowanie

4.3.1. Materiał nauczania

Trasowaniem nazywa się czynności wyznaczania na powierzchni półwyrobu (blachy,

odlewu, odkuwki) środków i okręgów kół, osi, obrysów warstw przewidzianych do obróbki

i wykreślanie rozwinięć elementów konstrukcji stalowych z zachowaniem wymiarów

wskazanych na rysunkach warsztatowych. Rozróżnia się trasowanie płaskie (na płaszczyźnie)

oraz trasowanie przestrzenne (w odniesieniu do baz technologicznych, wg których część

ustawia się na obrabiarkach).

Trasowanie na płaszczyźnie

Jeżeli czynności traserskie wykonuje się na płaszczyźnie, to ma się do czynienia

z trasowaniem płaskim, które jest pewną odmianą kreślenia.

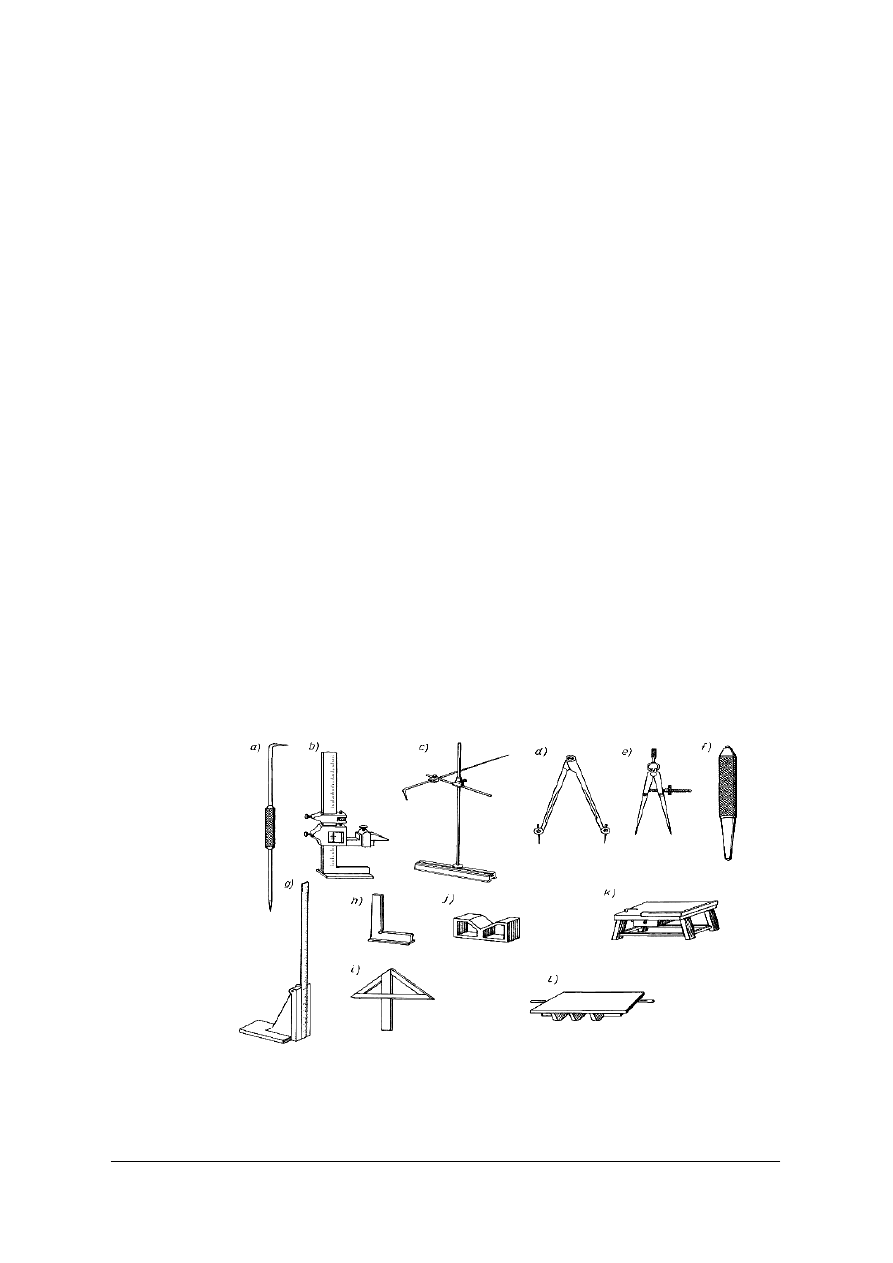

Narzędzia do trasowania

Do trasowania potrzebne są następujące narzędzia:

a) rysik, stosowany do wykreślania na trasowanym przedmiocie linii według liniału lub

wzornika,

b) suwmiarka traserska z podstawą, stosowana do wyznaczania linii poziomych

c) znacznik, składający się z podstawy, słupka i rysika, stosowany również do

wyznaczania linii poziomych,

d) cyrkiel traserski (zwykły), stosowane do trasowania okręgów kół, budowy kątów,

podziału linii,

e) cyrkiel traserski (ze śrubą nastawczą),

f) punktak, stosowany do punktowania wyznaczanych linii,

g) liniał traserski z podstawą jako przyrząd pomocniczy znacznika i cyrkli,

h) kątownik, stosowany do wyznaczania linii pionowych i poziomych,

i) środkownik, stosowany do wyznaczania środka na płaskich powierzchniach przedmiotów

walcowych,

j) pryzma traserska, używana za podstawę podczas trasowania nie których przedmiotów

walcowych,

k),l) płyty traserskie.

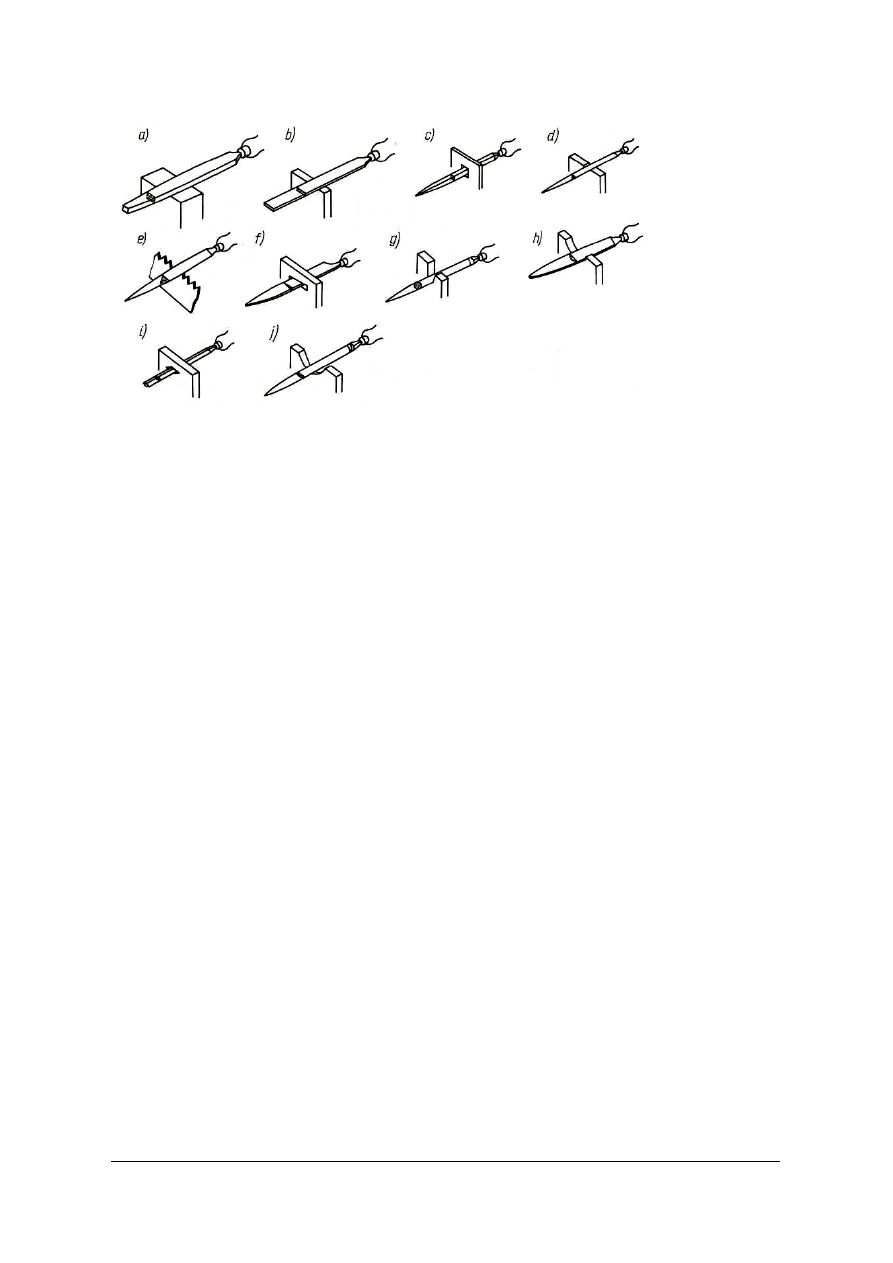

Rys. 8. Narzędzia traserskie [1, s. 21].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Przygotowanie powierzchni do trasowania

Przed przystąpieniem do trasowania należy:

−

sprawdzić jakość i stan materiału przeznaczonego do trasowania, zwracając

szczególną uwagę na porowatość, skrzywienia, pęknięcia i inne widoczne wady,

−

sprawdzić główne wymiary materiału, grubość jego ścianek, rozstawienie wgłębień

lub wypukłości, odległości otworów od krawędzi,

−

sprawdzić prawidłowość naddatków na późniejszą obróbkę,

−

pomalować materiał w celu zwiększenia widoczności trasowanych linii.

Na tak przygotowanych powierzchniach nanoszone linie są widoczne i trwałe.

Po przygotowaniu powierzchni wybiera się podstawy (bazy) traserskie.

Podstawą (bazą) nazywa się taki punkt, oś lub płaszczyznę, od której odmierza się

wymiary na przedmiocie. Przy trasowaniu na płaszczyźnie podstawami są zwykle dwie osie

symetrii lub zamiast nich dwa obrobione boki, albo jeden bok obrobiony

i prostopadła do niego oś symetrii.

Stanowisko do trasowania na płaszczyźnie

Miejscem pracy trasera jest stół traserski wyposażony w płytę, której płaszczyzna jest

równa i bardzo dobrze obrobiona. Płyty traserskiej nie należy używać do żadnych innych

celów poza trasowaniem. Płytę taką należy utrzymywać w należytym stanie, a po Do

ustawienia przedmiotów na płycie traserskiej używa się pryzm, klocków

i podkładek traserskich.

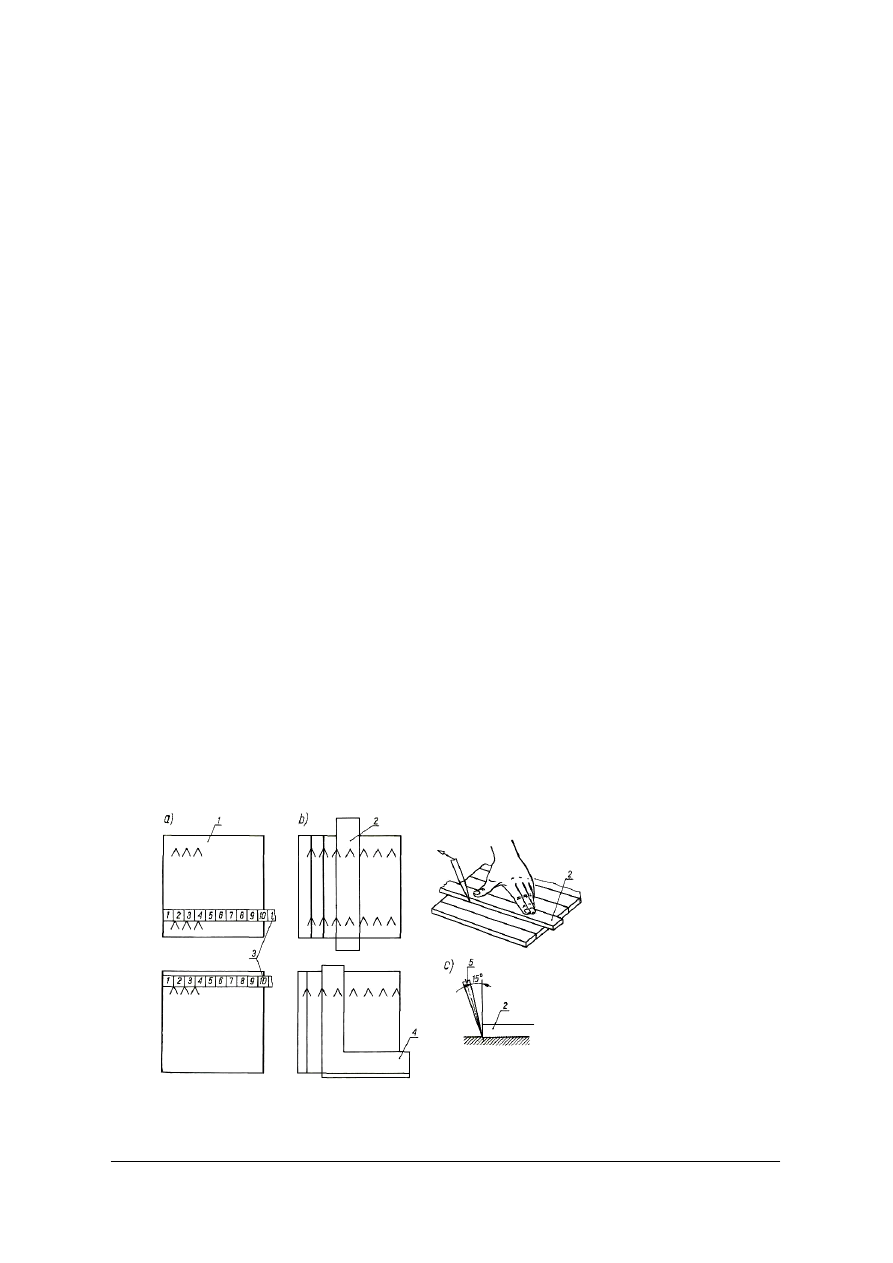

Technika trasowania na płaszczyźnie

Trasowanie rozpoczyna się zwykle od wyznaczenia głównych osi symetrii przedmiotu.

Jeżeli zarys przedmiotu składa się z odcinków linii prostych i krzywych, to najpierw

wykreśla się linie proste, a następnie łączy się je odpowiednimi łukami lub krzywymi.

Ponieważ podczas obróbki wyznaczone linie mogą się zetrzeć, więc żeby można je było

łatwo odtworzyć, punktuje się wszystkie przecięcia tych linii oraz środki okręgów, łuki

i dłuższe rysy w odstępach 20-50

mm. Rysy krótkie, łuki i okręgi punktuje się w odstępach

5-10

mm.

Wymiary odmierza się za pomocą przymiaru lub cyrkla według rysunku technicznego.

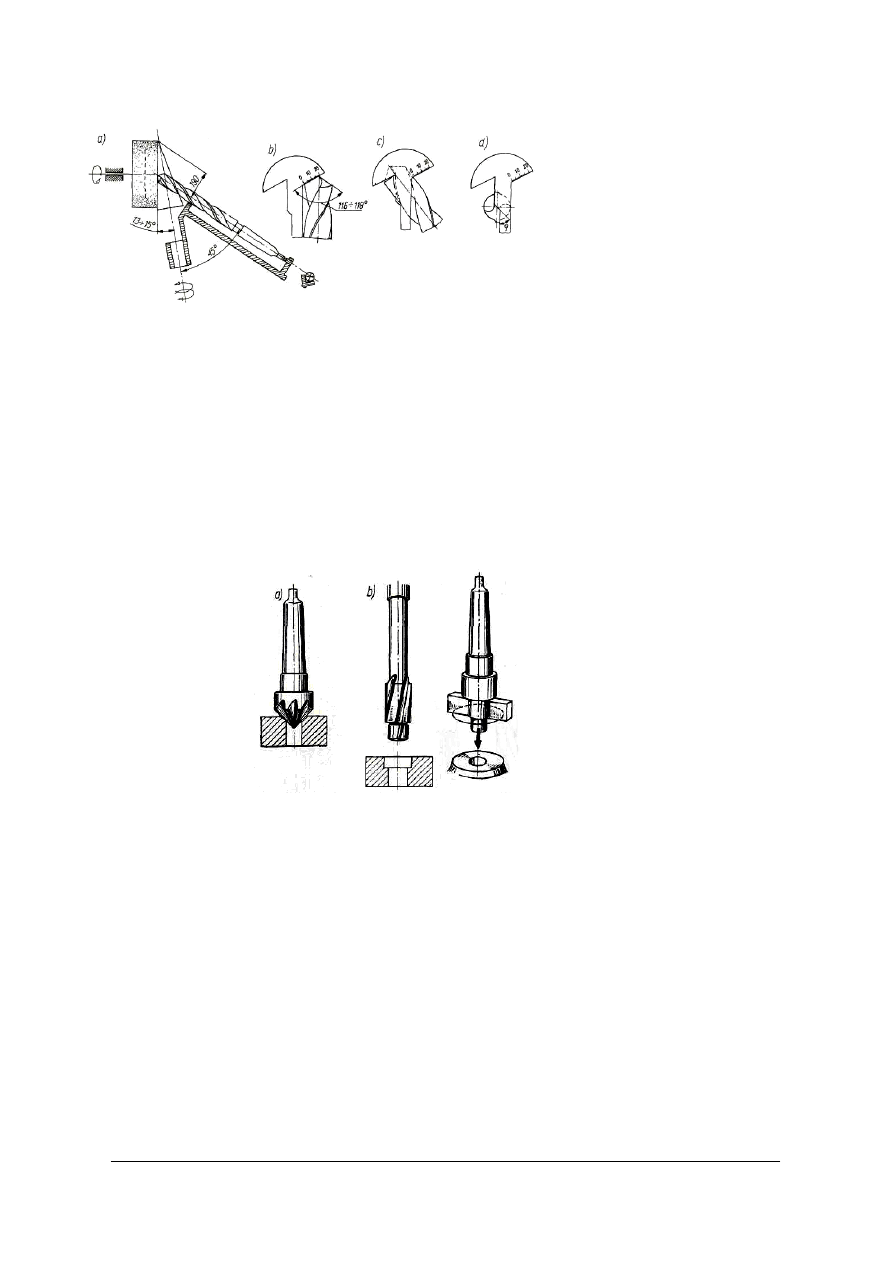

Wykreślanie na płycie linii prostych równoległych wzdłuż wykonanych uprzednio oznaczeń

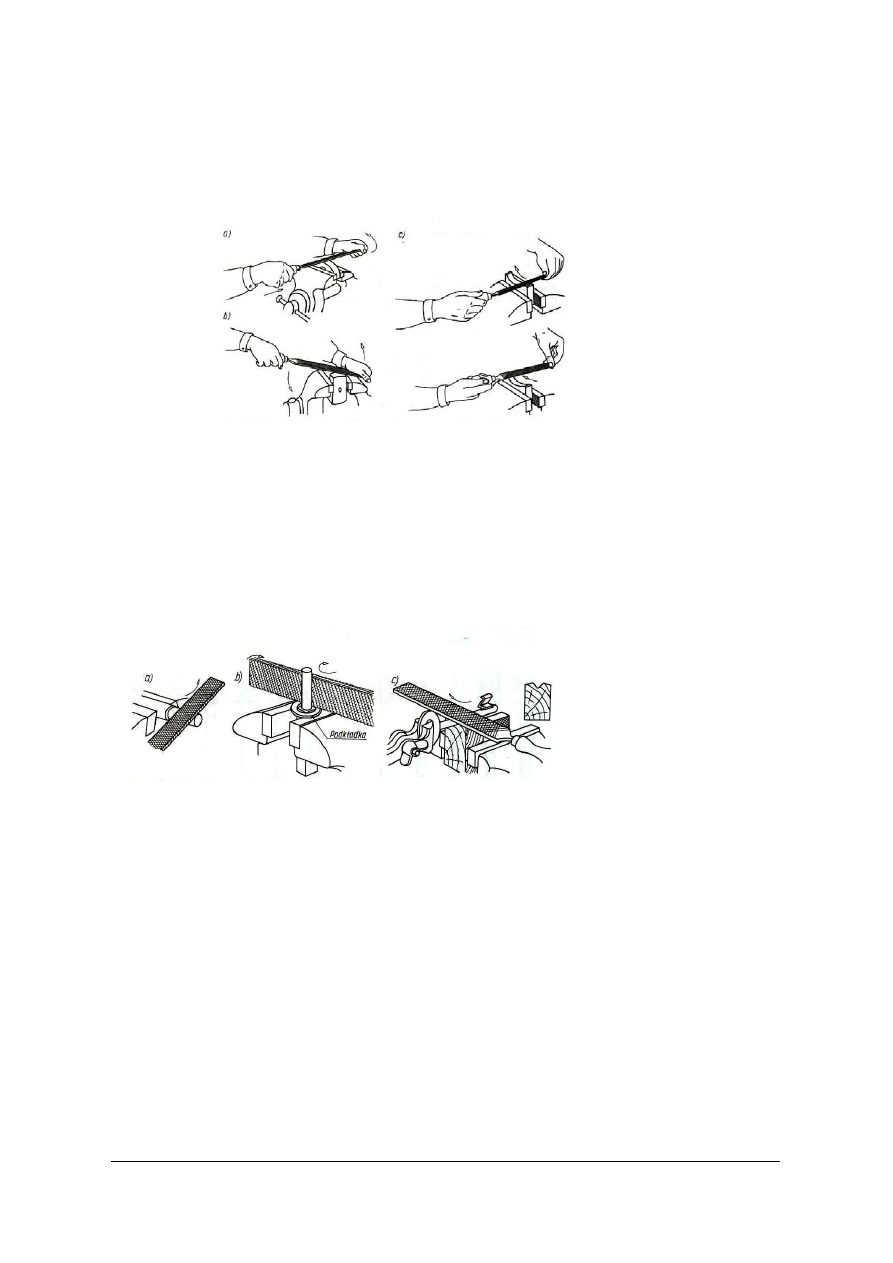

przedstawiono na rysunku 9. Na rysunku 9a przedstawiono odmierzanie odstępów między

liniami, a na rysunku 9b — sposób wykorzystania liniału 2 i kątownika 4 do kreślenia

linii równoległych za pomocą rysika. Na rysunku 9c przedstawiono właściwy kąt

nachylenia rysika 5 podczas nanoszenia linii. Prawidłowe posługiwanie się punktakiem

pokazano na rysunku 10.

Rys. 9. Trasowanie linii prostych równoległych [1, s. 23].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

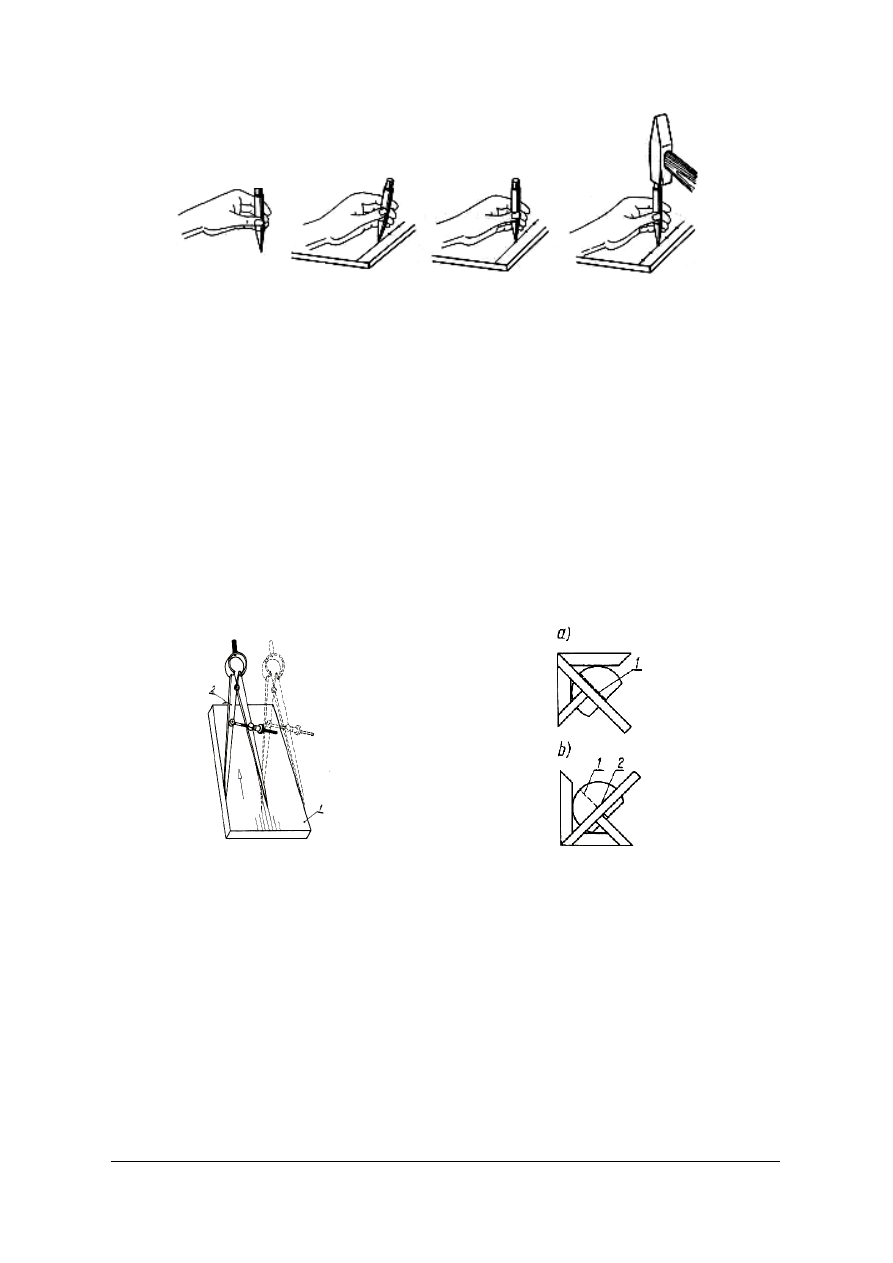

Trasowanie głównych osi symetrii przedmiotów płaskich o zarysach prostokątnych

dokonuje się następująco: przedmiot 1 układa się na płycie traserskiej i za pomocą

ostrego cyrkla 2 dzieli się przeciwległe boki przedmiotu na połowę a następnie łączy się

przeciwległe punkty podziału. Otrzymane odcinki prostych będą osiami symetrii przedmiotu.

Wykreślanie okręgów i łuków wykonuje się za pomocą ostrego cyrkla. Cyrkiel rozwiera

się na wymiar danego promienia i umieszcza się jego jedno ramię w napunktowanym

środku okręgu lub łuku. Następnie lekko naciskając na drugie ramię cyrkla zatacza się

żądany okrąg lub łuk.

Trasowanie środka otworu, który ma być wiercony, polega przeważnie na trasowaniu

dwóch wzajemnie prostopadłych linii, na przecięciu których znajduje się środek otworu.

Środki czół wałków najłatwiej wyznacza się za pomocą środkownika. W tym celu

przykłada się środkownik do wałka w ten sposób, żeby jego ramiona boczne były

styczne do okręgu i wzdłuż ramienia środkowego wykreśla się rysę 1 (rys. 12a),

a następnie obraca się środkownik o kąt 90° i wykreśla rysę 2 (rys. 12b). Jeżeli czoło wałka

jest okręgiem prawidłowym, to środek tego okręgu będzie położony w punkcie przecięcia

tych rys.

Trasowanie wg wzorników jest powszechnie stosowane podczas wykonywania większej

liczby jednakowych przedmiotów. Polega ono na przyłożeniu wzornika do płaszczyzny

materiału i wyznaczeniu zarysów przedmiotu przez obrysowanie zarysu wzornika rysikiem.

Osie otworów wyznacza się przez specjalne otwory we wzorniku, stosując do tego celu

specjalny punktak. Trasując wg wzornika trzeba pamiętać, żeby wzornik był zawsze

jednakowo ustawiony, co osiąga się za pomocą wykonywania we wzorniku wycięć, które

muszą trafiać na osie przedmiotu.

Trasowanie kątów może być wykonywane za pomocą kątomierzy lub metodą

geometryczną.

Rys. 10.a-d Fazy punktowania [1, s. 24].

Rys. 12. Wyznaczanie środków czół wałków [1, s.13].

Rys. 11. Trasowanie osi symetrii płaskownika

[1, s. 24].

a

b

c

d

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Trasowanie przestrzenne

Stanowisko do trasowania przestrzennego

Trasowanie przestrzenne stosuje się do brył. Do narzędzi i przyrządów używanych

do trasowania przestrzennego zalicza się:

• płytę traserską,

• znaczniki słupkowe,

• przymiary kreskowe,

• skrzynki traserskie,

• podstawki traserskie.

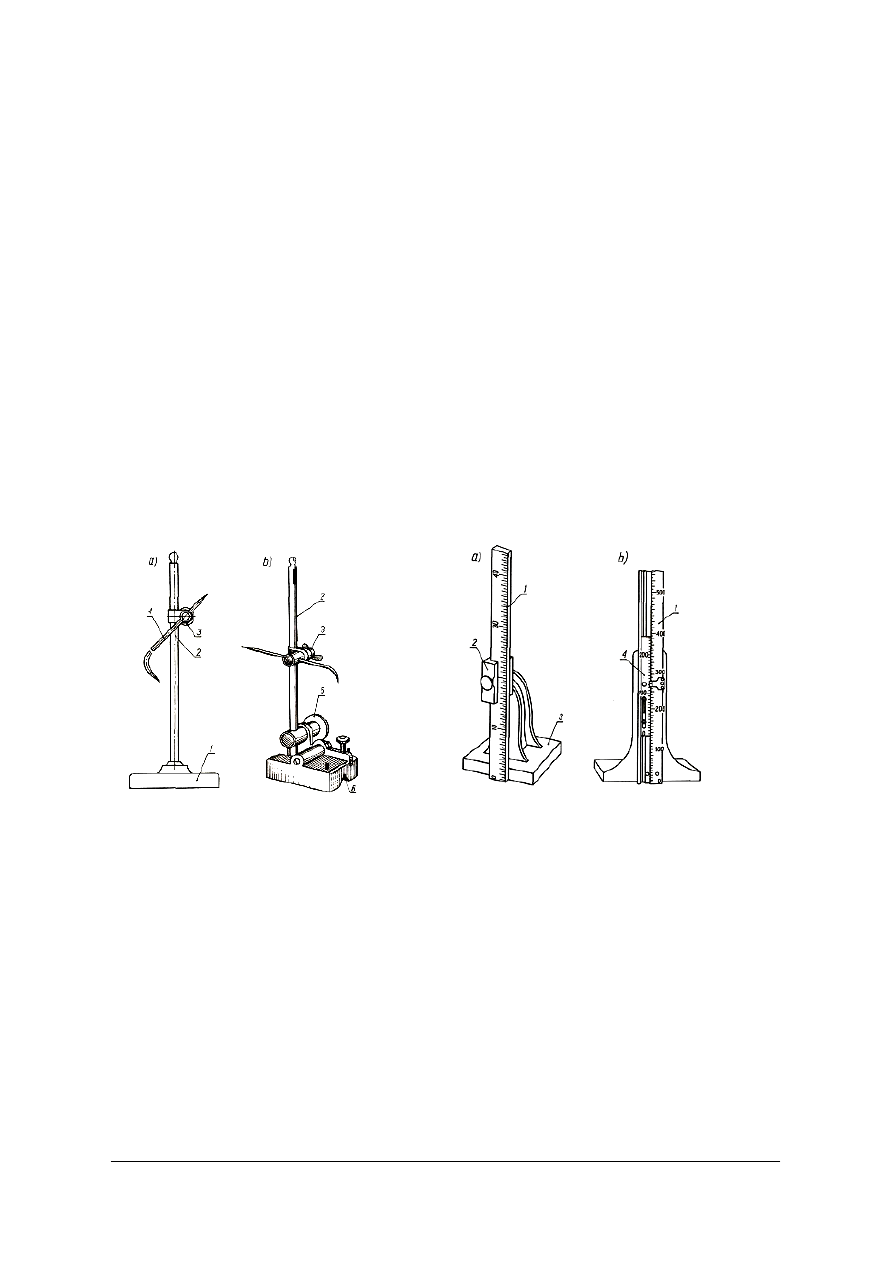

Znacznik słupkowy zwykły (rys. 13a) składa się z żeliwnej podstawy 1, nieruchomo

w niej osadzonego słupka 2 oraz przesuwanego po słupku łącznika 3 z rysikiem 4. Rysik

ma jeden koniec prosty, a drugi wygięty; może on w łączniku obracać się dookoła osi

poziomej oraz przesuwać.

Znacznik słupkowy uniwersalny (rys. 13b) tym różni się od zwykłego, że słupek może się

wychylać od położenia pionowego. Położenie słupka ustala się za pomocą nakrętki 5. Żeliwna

podstawa znacznika ma od spodu pryzmowe wycięcie 6 do ustawienia znacznika na wałku.

Przymiar kreskowy zwykły (rys. 14a) składa się z pionowo ustawionej listwy stalowej 1

z podziałką, osadzonej przesuwnie w uchwycie 2 wspornika 3. Zero podziałki znajduje się na

poziomie płyty traserskiej. Wadą przymiaru zwykłego jest konieczność odejmowania lub

dodawania wymiarów złożonych.

Przymiar różnicowy (rys. 14b) dodatkowo jest wyposażony w przesuwny przymiar 4

umożliwiający dodawanie lub odejmowanie wymiarów.

Skrzynki traserskie są to prostopadłościenne bryły żeliwne, wewnątrz puste

i poprzedzielane poprzecznymi żebrami. Mają one równe płaszczyzny, kąty proste

w narożach i równoległe do siebie krawędzie podłużne oraz poprzeczne

Technika trasowania przestrzennego

Są stosowane trzy metody trasowania przestrzennego prostokątnej siatki przestrzennej:

−

za pomocą obrotu przedmiotu obrabianego,

−

za pomocą kątownika,

−

za pomocą skrzynek traserskich.

Trasowanie metodą obrotu przedmiotu obrabianego polega na ustawieniu przedmiotu

albo bezpośrednio na płycie, jeżeli jedna jego powierzchnia jest obrobiona — to na tejże

powierzchni, albo na płycie za pomocą podstawek traserskich, w przypadku gdy

powierzchnia trasowanego przedmiotu jest nie obrobiona. Następnie na płycie traserskiej

ustawia się obok znacznik z rysikiem. Wysokość ostrza rysika w stosunku do płyty ustala się

na podstawie rysunku wykonawczego za pomocą np. przymiaru kreskowego. Obracając

trasowany przedmiot wykonuje się jednocześnie rysę rysikiem (rys. 13a). W ten sposób

Rys. 13. Znaczniki słupkowe [1, s.26].

Rys. 14. Przymiary kreskowe pionowe [1, s.26].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

można wykreślić wszystkie linie poziome i pionowe, a tym samym można wyko nać

żądaną siatkę przestrzenną na przedmiocie. Jest to szeroko stosowana metoda

trasowania przestrzennego. W trasowaniu przestrzennym występują trzy główne czynniki: 1)

wybór podstawowej powierzchni (bazy) traserskiej, 2) ustawienie przedmiotu (półwyrobu) na

płycie traserskiej, 3) kreślenie rys traserskich.

Za podstawową powierzchnię (bazę) traserską obiera się powierzchnię już obrobioną.

W przypadku, gdy przedmiot przewidziany do trasowania nie ma żadnej powierzchni

obrobionej, to za powierzchnię podstawową przyjmuje się tę, która nie będzie obrabiana

i która znajduje się obok głównych powierzchni przeznaczonych do obróbki.

Trasowanie za pomocą kątownika polega na wykreślaniu rys poziomych w taki sam

sposób, jak w metodzie obracania przedmiotu (rys. 15a), natomiast rysy pionowe wykonuje

się rysikiem wzdłuż odmierzonych wymiarów za pomocą kątownika ze stopą (rys. 15b).

Zastosowanie tego rodzaju i odnosi się tylko do takich przedmiotów, które mają

powierzchnie przystające do krawędzi kątownika.

Zasady bezpiecznej pracy podczas trasowania

W czasie trasowania należy zwracać szczególną uwagę na staranne ustawienie,

zamocowanie oraz ostrożne przenoszenie ciężkich przedmiotów. Ważne jest również

prawidłowe oświetlenie stanowiska roboczego. Porządek na stanowisku, a zwłaszcza sposób

rozmieszczenia i przechowywania narzędzi traserskich, chroni przed wszelkimi

skaleczeniami.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega trasowanie?

2. Na czym polega technika trasowania na płaszczyźnie?

3. W jaki sposób przygotujesz element do trasowania?

4. Jakie przyrządy zastosujesz do trasowania przestrzennego ?

Rys. 15. Trasowanie przestrzenne [1, s.28].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie dokumentacji technicznej wykonaj trasowanie położenia otworów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) trasować otwory zgodnie z dokumentacją,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− materiały do trasowania,

− dokumentacja techniczna,

− narzędzia do trasowania ( rysik, punktak, młotek, przymiar kreskowy, cyrkiel).

Ćwiczenie 2

Wykonaj trasowanie linii prostych równoległych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko pracy,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) trasować linie równoległe zgodnie z dokumentacją,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− materiały do trasowania,

− dokumentacja techniczna,

− narzędzia do trasowania ( rysik, punktak, młotek, przymiar kreskowy, cyrkiel),

− literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.3.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać narzędzia traserskie?

2) wytrasować oś symetrii przedmiotu?

3) zorganizować stanowisko do trasowania przestrzennego ?

4) dobrać metodę trasowania przestrzennego ?

5) określić zagrożenia występujące podczas trasowania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

4.4. Gięcie i prostowanie

4.4.1. Materiał nauczania

Gięcie i prostowanie należą do operacji obróbki plastycznej, podczas których, dzięki

działaniu odpowiednich sił, nadaje się przedmiotowi żądany kształt bez skrawania

materiału. Podczas gięcia grubość materiału nie ulega zasadniczym zmianom.

Gięcie i prostowanie można wykonać na zimno lub gorąco. Gięcie na gorąco stosuje się

do materiałów grubszych, gdyż metale i ich stopy po podgrzaniu wykazują większą

plastyczność i wówczas do gięcia jest potrzebna mniejsza siła. Gięcie na zimno,

w przypadku dużych odkształceń oraz wykonywania bardziej odpowiedzialnych części,

należy zakończyć wyżarzaniem rekrystalizującym w celu usunięcia naprężeń i skutków

zgniotu powstałych podczas gięcia. Wyżarzanie rekrystalizujące po obróbce plastycznej na

zimno polega na rozgrzaniu przedmiotu wykonanego ze stali do temperatury 550-650°C,

wygrzaniu w tej temperaturze i ostudzeniu na wolnym powietrzu. Gięcie i prostowanie

można wykonywać ręcznie lub maszynowo z użyciem pras lub walców.

Podczas gięcia materiał zostaje odkształcony w miejscu zginania.

Warstwy zewnętrzne materiału są w czasie gięcia rozciągane, a po zakończeniu gięcia

wydłużane na pewnym odcinku. Warstwy wewnętrzne materiału są w czasie gięcia

ściskane, a po zakończeniu gięcia skrócone na pewnym odcinku. Warstwy środkowe leżące

na linii obojętnej, przechodzącej przez środek grubości materiału, nie ulegają rozciąganiu

ani ściskaniu. Do wykonywania przedmiotu gięciem konieczna jest znajomość długości

materiału wyjściowego. Długość materiału wyjściowego musi być równa długości linii

obojętnej w wygiętym przedmiocie.

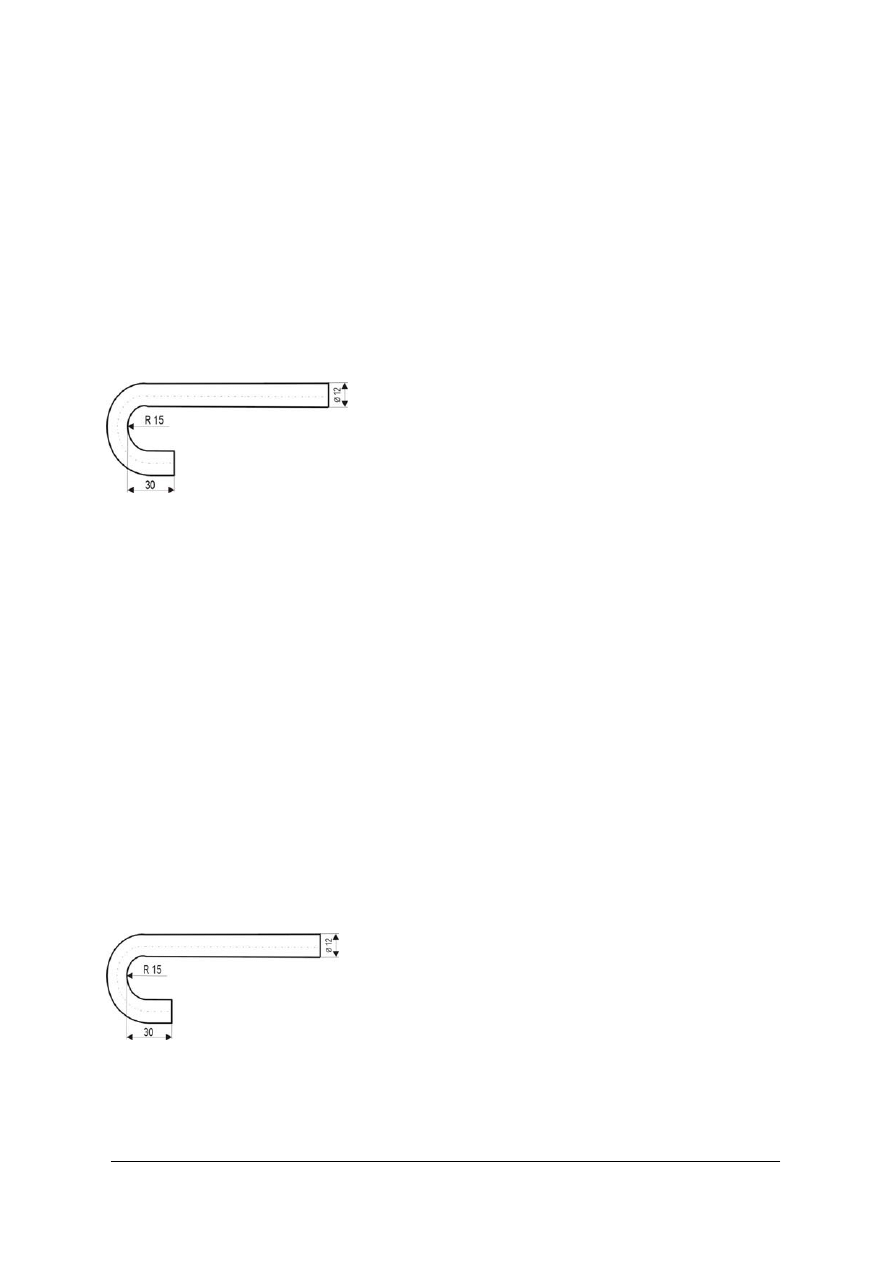

Długość L materiału wyjściowego do wykonania przedmiotu przedstawionego na

rysunku 17a określa się następująco:

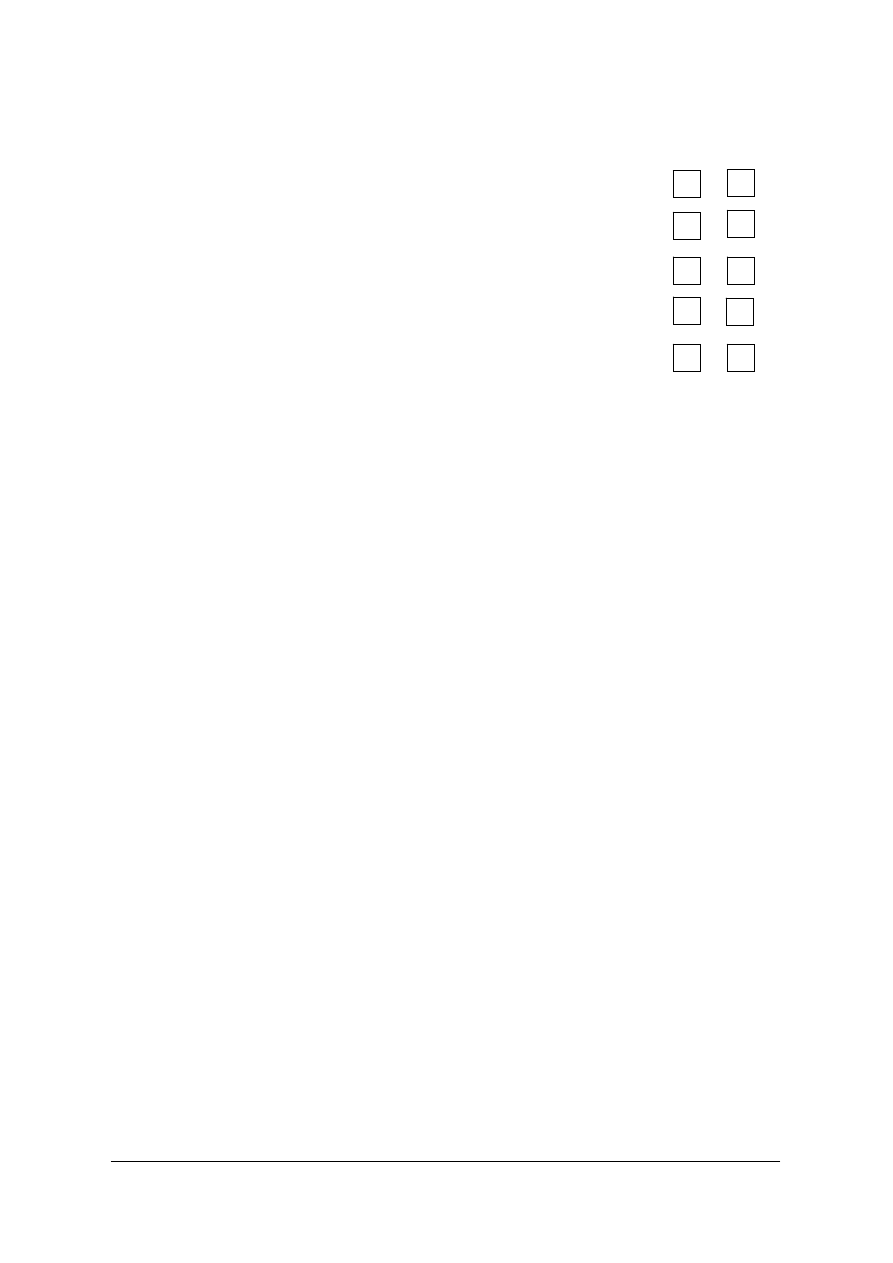

Rys. 16. Proces gięcia [1, s.46].

1 warstwa obojętna, 2 warstwa rozciągnięta, 3 warstwa ściskana,

s – szerokość płaskownika, g – wysokość płaskownika.

2

2

R

c

b

a

L

⋅

⋅

+

+

+

=

π

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

W przypadku gięcia bez zaokrąglenia po stronie wklęsłej lub z zaokrągleniem

mniejszym niż 0,3 grubości zginanego płaskownika (Rys. 17b) długość części wygiętej

przyjmuje się równą 0,5 grubości zginanego płaskownika. Długość L materiału

wyjściowego do wykonania przedmiotu bez zaokrągleń po stronie wewnętrznej (Rys. 17b)

określa się następująco:

Narzędzia i urządzenia do gięcia i prostowania

Gięcia i prostowania ręcznego dokonuje się przede wszystkim za pomocą różnego

rodzaju młotków na kowadłach, płytkach żeliwnych oraz w szczękach imadeł.

Do gięcia metali nieżelaznych oraz cienkich blach używa się młotków miedzianych,

ołowianych, a czasem drewnianych lub z twardej gumy. W celu ułatwienia zginania pod

kątem 90° szczęki imadeł wyposaża się w nakładki w kształcie kątowników. Nakładki

te zapobiegają również powstawaniu na powierzchni giętego materiału śladów nacisku

szczęk.

Do gięcia w imadłach są stosowane różnego rodzaju podkładki ułatwiające proces

gięcia. Zaokrąglenia kształtuje się na wałkach o odpowiednio dobranych średnicach.

Do gięcia większej liczby przedmiotów są stosowane przyrządy, zwane wyginakami,

zamocowane na prasach. Na rysunku 18 przedstawiono prasę dźwigniową ręczną

z zamocowanym wyginakiem.

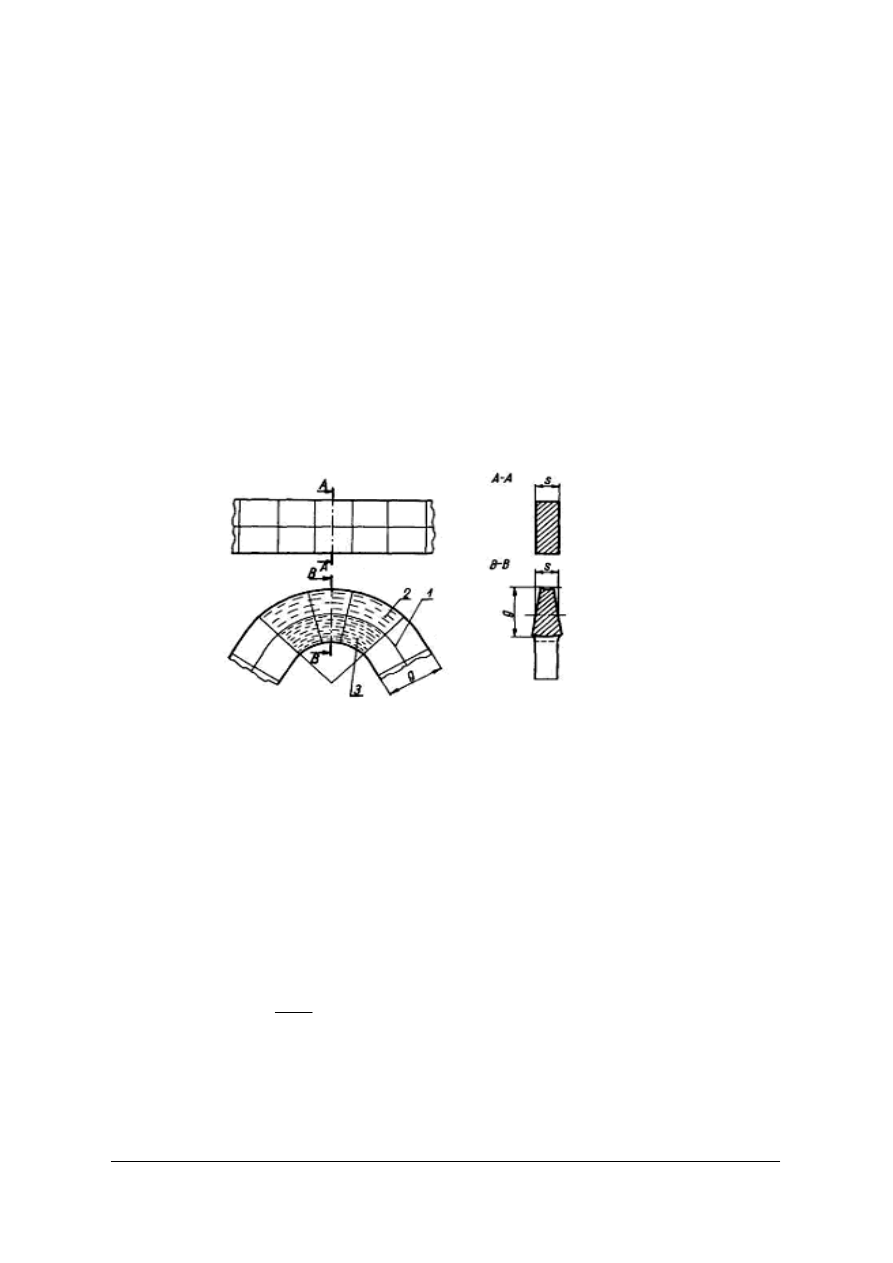

Prasy dźwigniowe stołowe o nacisku do 10 kN nadają się do gięcia cienkiej blachy.

Znacznie większy nacisk do 200 kN mają prasy śrubowe ręczne . Prasa śrubowa (rys. 19)

składa się ze stołu 1, do którego są przymocowane dwie prowadnice słupowe 2, po których

porusza się suwak 3.W górnej belce prasy jest osadzona nakrętka 4, w którą wkręca się śrubę

5 połączoną obrotowo z suwakiem. Gwint śruby jest prostokątny o dużym skoku.

2

2

R

c

b

a

L

⋅

⋅

+

+

+

=

π

Rys. 17. Określanie długości materiału wyjściowego podczas gięcia [1, s. 47].

Rys. 18. Prasa dźwigniowa ręczna [1, s. 48].

Rys. 19. Prasa śrubowa ręczna[1, s. 48].

2

2

g

c

b

a

L

⋅

+

+

+

=

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Śruba u góry jest zakończona belką z ciężarkami 6, które spełniają zadanie koła

zamachowego. Po wprowadzeniu belki z ciężarkami w ruch obrotowy za pomocą

dźwigni 7 obracająca się śruba przesuwa suwak w dół.

Oprócz wyginaka na prasach można mocować płyty do prostowania blach,

wykrojniki i inne przyrządy.

W produkcji masowej do gięcia części są stosowane prasy o napędzie mechanicznym,

najczęściej prasy mimośrodowe. Znajdują tu także zastosowanie prasy hydrauliczne.

Gięcie blach

Ręcznie blachy cienkie gnie się w szczękach imadła bez żadnych środków

pomocniczych. W przypadku gięcia blach znacznej szerokości lub długości należy je mocować

w dwóch kątownikach osadzonych w imadle (rys. 20). W przypadku gięcia blach pod

kątem ostrym i małych promieniach gięcia należy zwrócić uwagę na kierunek włókien

w blasze, powstałych podczas jej walcowania. Linia gięcia nie powinna być zgodna

z kierunkiem tych włókien, gdyż blacha może pęknąć na krawędzi gięcia (rys. 21).

Przy gięciu w dwóch kierunkach włókna powinny przebiegać ukośnie. Gięcie blachy

w dwóch kierunkach występuje zawsze podczas wykonywania skrzynek. Gięcie blach

można wykonać również maszynowo na krawędziarkach. Podczas wykonywania zbiorników

i innych przedmiotów z blachy o kształcie cylindrycznym zachodzi konieczność zwijania

blachy. Czynność tę można wykonać ręcznie lub maszynowo (rys. 22).

Wygniatanie blach

Operację tę wykonuje się w celu usztywnienia lub jako ozdobę. Wygniatanie można

wykonywać ręcznie lub pod prasą z zastosowaniem tłoczników, zwanych wygniatakami.

Ręczne wygniatanie stosuje się tylko do blach cienkich (do 0,5 mm) i wykonuje się je na

wzorniku.

Gięcie drutu, prętów i rur

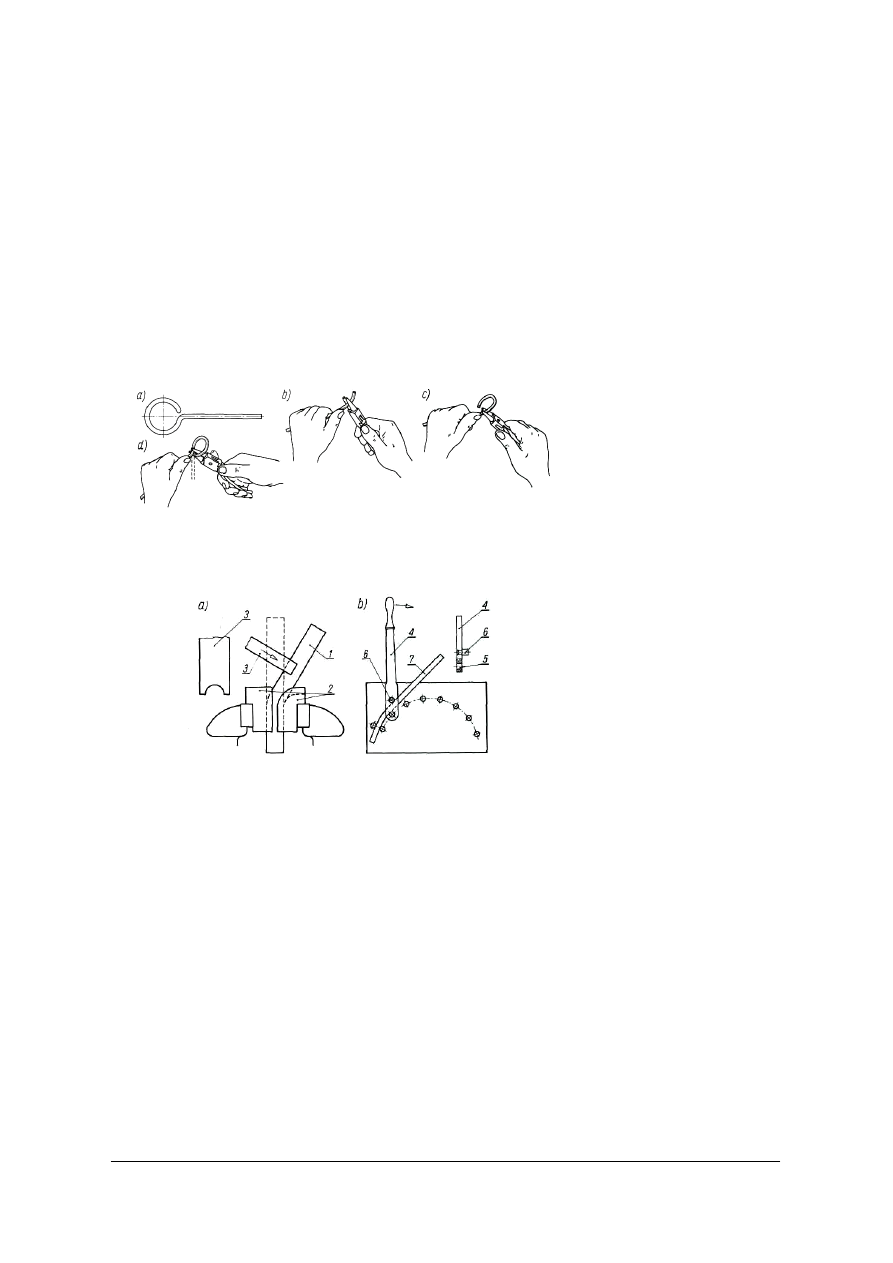

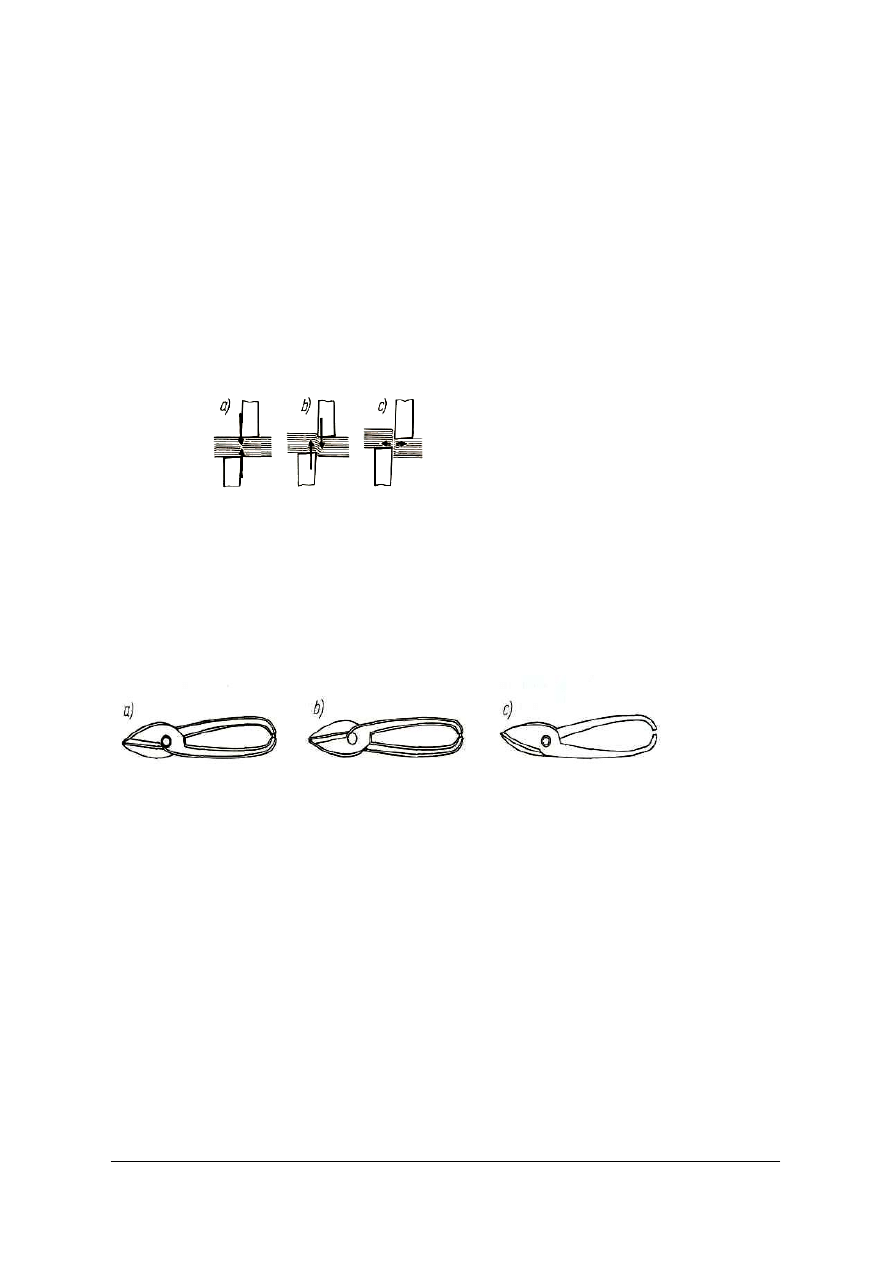

Gięcie drutu cienkiego wykonuje się szczypcami okrągłymi i płaskimi. Kolejne czynności

podczas wykonywania oczka z drutu za pomocą szczypiec okrągłych przedstawiono na

rysunku 23. Gięcie prętów stalowych grubości do 5 mm można wykonywać na zimno.

Grubsze pręty należy giąć po uprzednim nagrzaniu. Gięcia prętów dokonuje się w imadle

lub na kowadle za pomocą młotka. Ażeby nie zniszczyć pręta 1 podczas gięcia, imadło

Rys. 20. Mocowanie długich blach w imadle[1, s. 50].

Rys. 21. Gięcie blachy [1, s. 50].

a – gięcie niewłaściwe wzdłuż włókien

b – gięcie prawidłowe prostopadle do włókien

c – gięcie w dwóch prostopadłych kierunkach ukośnie

do włókien

Rys. 22. Zwijanie blachy [1, s. 50].

a i b – ręcznie, c – na walcach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

wyposaża się w specjalne wkładki szczękowe 2, a uderzenia młotka są przenoszone przez

klocek metalowy 3 z odpowiednim wycięciem (rys. 24a). Do gięcia prętów ma zastosowanie

również przyrząd przedstawiony na rysunku 24b. Składa się on z płyty z zamocowanymi na

niej kołkami stalowymi i dźwigni 4. Dźwignia ma wycięty otwór 5 i kołek 6.

Dźwignię zakłada się kolejno na kołki i dogina pręt 7 do wymaganego kształtu za

pomocą kołka 6 dźwigni.

Gięcia rur dokonuje się w imadle, posługując się przeważnie wzornikiem lub

przyrządem rolkowym, a także na specjalnych maszynach do gięcia rur. Przed

przystąpieniem do gięcia rurę należy wypełnić suchym piaskiem, kalafonią lub ołowiem,

żeby uniknąć odkształceń w miejscu gięcia.

Gięcie rur można wykonywać na zimno lub gorąco. Rury stalowe grubościenne

o średnicy do 25 mm i promieniu gięcia ponad 30 mm można giąć na zimno bez wypełniania

piaskiem. Rury ze szwem należy tak ustawić do gięcia, żeby szew znajdował się na linii

obojętnej

Prostowanie

Celem prostowania jest przywrócenie pierwotnych kształtów materiałom

zniekształconym. Prostować można na zimno lub na gorąco, ręcznie lub maszynowo.

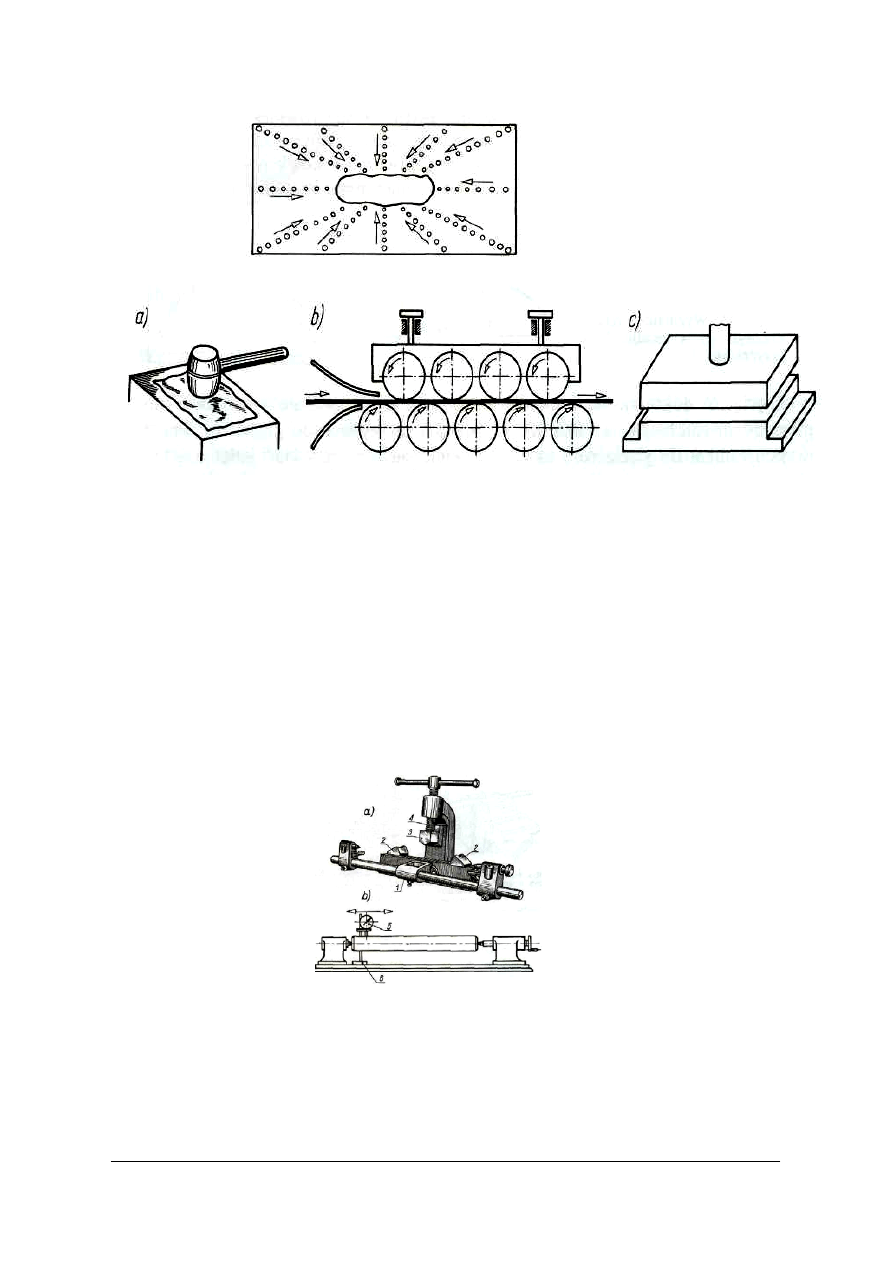

Zasady prostowania blach

Cienkie blachy z metali nieżelaznych prostuje się przeciągając je przez gładką krawędź

z drewna lub metalu kilkakrotnie w kierunkach prostopadłych. Cienkie blachy stalowe

prostujemy na gładkiej stalowej płycie młotkiem drewnianym, a blachy grubsze młotkiem

stalowym. Chcąc wyprostować blachę, układamy ją na płycie wypukłościami do góry

i uderzamy młotkiem między te wypukłości. Osiągamy przez to wyciąganie blachy

i sprowadzanie nierówności do jednej wypukłości w środkowej części powierzchni blachy.

Wypukłość tę należy obrysować kredą.

Prostowanie wypukłości polega na zastosowaniu serii uderzeń młotkiem wg schematu

przedstawionego na rysunku 25. Uderzenia powinny być częste, silne przy krawędziach

blachy, a coraz słabsze w miarę zbliżania się do wypukłości. Gdy wypukłość się

zmniejszy, to odwracamy blachę na drugą stronę i postępując jak poprzednio, lekkimi

uderzeniami doprowadzamy powierzchnię blachy do płaskości (rys. 26a).

Prostowania blach i taśm można dokonywać również mechanicznie za pomocą walców

(rys. 26b) lub na prasach za pomocą przyrządu składającego się z dwóch płyt (rys. 26c).

Rys. 23. Gięcie oczka z drutu [1, s. 51].

a - gięty przedmiot b,c,d – kolejne operacje gięcia

Rys. 24. Gięcie pręta okrągłego [1, s. 51].

a – w imadle, b – w przyrządzie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Zasady prostowania płaskowników, prętów i wałków

Zgięty płaskownik lub pręt odginamy wstępnie w imadle, a następnie kładziemy na

kowadle lub płycie wypukłością do góry uderzając młotkiem w wypukłe miejsce. Pod

koniec prostowania należy stosować coraz słabsze uderzenia i płaskownik obracać o kąt 180°,

żeby zapobiec wygięciu w przeciwną stronę. Podczas prostowania prętów okrągłych należy

w końcowej fazie prostowania obracać je dookoła osi. Wyniki prostowania sprawdza się

wzrokowo, a zauważone nierówności oznacza kredą i ponownie prostuje. Pręty grube

prostuje się, po uprzednim nagrzaniu w miejscu skrzywionym, przeważnie na prasie,

stosując odpowiednie podkładki.

Prostowania wałków powinno dokonywać się na specjalnej prasie wyposażonej

w przyrząd kłowy do sprawdzania prostoliniowości wałka. Prostowanie na takiej prasie daje

najlepsze wyniki.

Rys. 25. Schemat uderzeń podczas prostowania blachy [1, s.52].

Rys. 26. Prostowanie blachy [1, s.52].

a – młotkiem, b - na walcarkach, c – w przyrządzie

Rys. 27. Prostowanie i sprawdzanie prostoliniowości wałka[1, s. 53].

a – prasa do prostowania, b – sprawdzanie prostoliniowości.

1 – przyrząd kłowy, 2 – podpory, 3 – klocek, 4 – śruba, 5 – czujnik, 6 – podstawa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

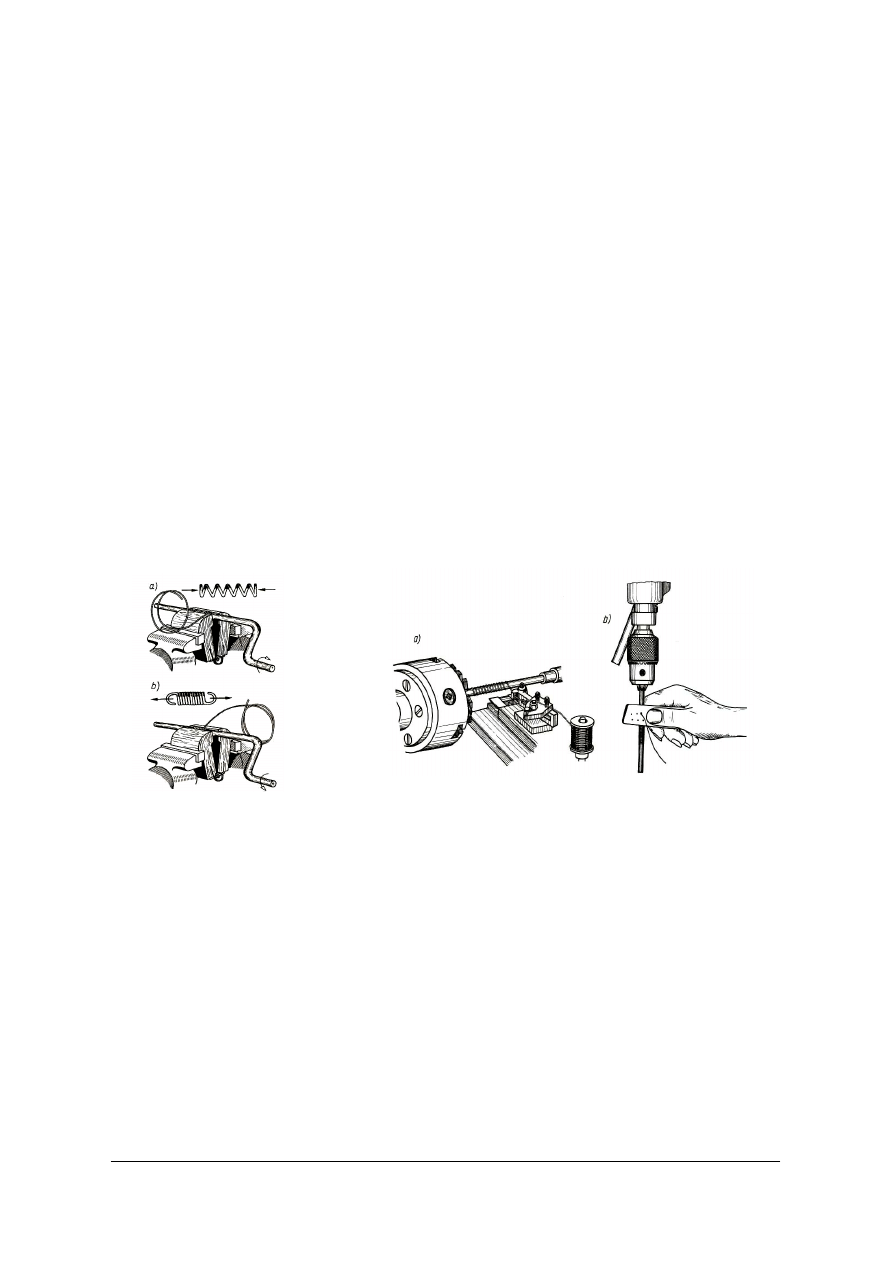

Zwijanie sprężyn

Przed przystąpieniem do zwijania sprężyny należy obliczyć długość drutu L

potrzebną do jej wykonania, korzystając z wzoru:

Średnia średnica sprężyny jest równa średnicy wewnętrznej powiększonej

o grubość drutu lub średnicy zewnętrznej pomniejszonej o grubość drutu.

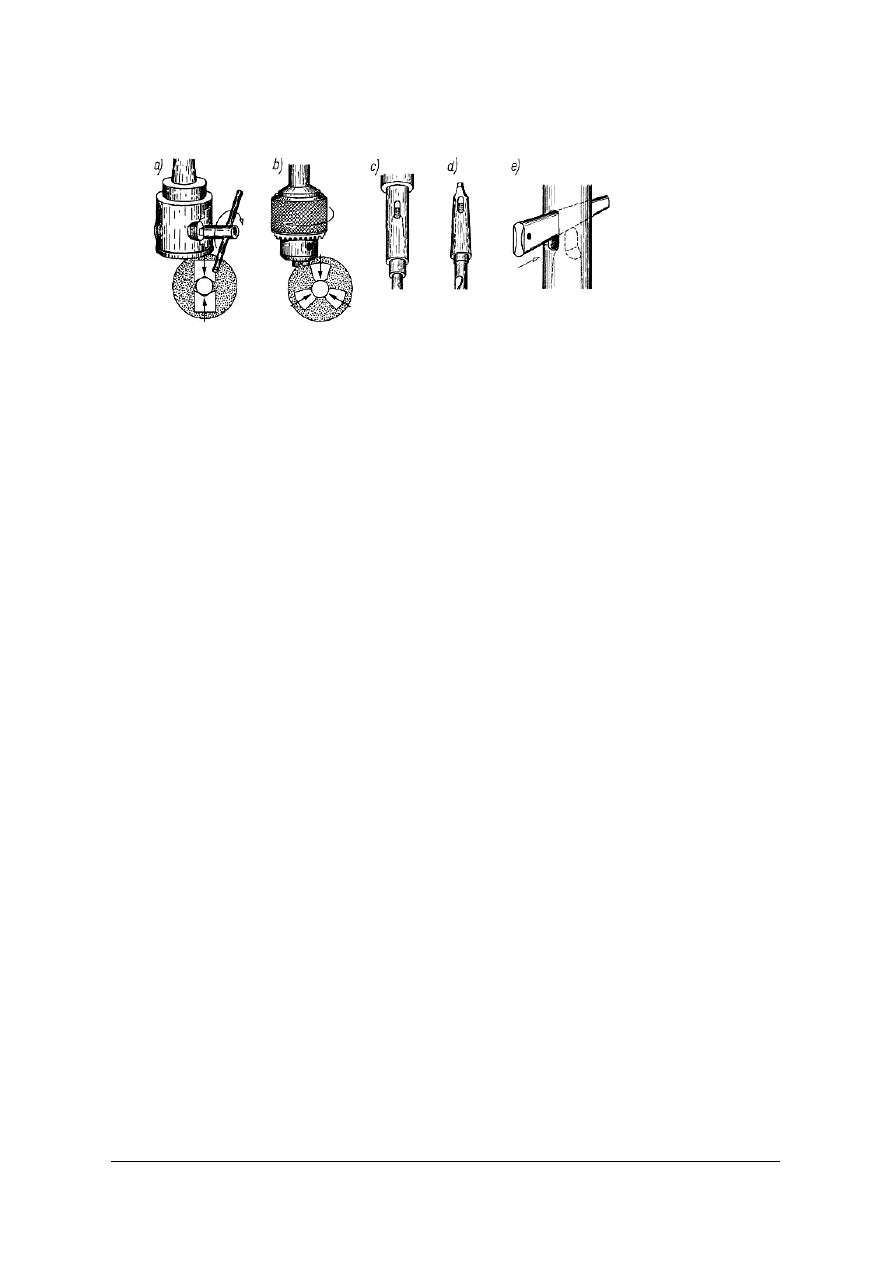

Zwijanie sprężyn śrubowych z drutu wykonuje się na trzpieniu ręcznie w szczękach

imadła (rys. 28), na tokarkach (rys. 29a), na wiertarkach (rys. 29b) i na specjalnych

automatach. Ze względu na sprężystość drutu średnica trzpienia powinna być o 1/5 mniejsza

od wewnętrznej średnicy sprężyny. Na jednym końcu trzpienia musi znajdować się otwór

do zamocowania końca drutu. Przy ręcznym zwijaniu sprężyn trzpień ma kształt korby

i jest zamocowany w imadle między dwiema przekładkami drewnianymi.

Sprężyny rozciągane mają końce zawinięte pierścieniowo lub półpierścieniowo i dlatego

po zwinięciu należy ostatni zwój lub pół zwoju odgiąć o kąt 90° i odpowiednio ukształtować

po uprzednim podgrzaniu. Końce sprężyn ściskanych należy po wykonaniu podgrzać,

następnie docisnąć do zetknięcia z poprzednim zwojem i zeszlifować tak, aby ich

powierzchnia czołowo była prostopadła do osi sprężyny. Zamiast podgrzewania

i doginania ostatniego zwoju sprężyny ściskanej można go ukształtować już podczas

zwijania, a następnie tylko zeszlifować.

Zasady bezpiecznej pracy podczas gięcia i prostowania

Przed rozpoczęciem pracy należy każdorazowo sprawdzić, czy narzędzia znajdują się

w należytym stanie. Należy zwrócić uwagę na właściwe zamocowanie przedmiotu

w imadle. Podczas gięcia i prostowania blach trzeba szczególnie uważać, żeby nie skaleczyć

rąk o ostre krawędzie blach. Podczas gięcia i prostowania na prasach i krawędziarce należy

uważać, żeby nie położyć ręki w obszarze pracy suwaka prasy. Podczas gięcia

i prostowania na gorąco należy szczególnie uważać by uniknąć poparzenia. Zwijając

sprężyny na tokarce i wiertarce należy szczególnie uważać, ażeby zwijany drut nie

zahaczył o rękaw ubrania roboczego

n

o

D

L

⋅

⋅

=

π

w którym:

L-długość drutu, D

o

- średnia średnica sprężyny, n- liczba zwojów.

Rys. 29. Zwijanie sprężyn [1, s. 54].

a – na tokarce, b – na wiertarce

Rys. 28. Zwijanie ręczne

sprężyn w imadle[1, s. 54].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz sposoby prostowania blach?

2. Jakimi przyrządami posłużysz się przy prostowaniu wałków?

3. W jaki sposób można wykonać sprężynę?

4. Jakie błędy są najczęściej popełniane podczas gięcia blach?

5. Jakie zagrożenia występują podczas prostowania i gięcia?

4.4.3. Ćwiczenia

Ćwiczenie 1

Wykonaj gięcie pręta okrągłego zgodnie z rysunkiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) zapoznać się z zasadami doboru oprzyrządowania,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy,

8) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− materiały do gięcia,

− dokumentacja techniczna,

− narzędzia i oprzyrządowanie do gięcia,

− literatura zgodna z punktem 6 poradnika dla ucznia

Ćwiczenie 2

Wykonaj prostowanie pręta okrągłego wygiętego tak jak na rysunku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) zapoznać się z zasadami doboru oprzyrządowania,

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy,

8) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− materiały do gięcia,

− dokumentacja techniczna,

− narzędzia i oprzyrządowanie do gięcia,

− literatura zgodna z punktem 6 poradnika dla ucznia.

4.4.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać narzędzia do prostowania i gięcia?

2) opisać zasadę postępowania przy prostowaniu ?

3) obliczyć wyjściową długość materiału do wykonania elementu giętego?

4) wykonać sprężynę śrubową?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5.

Ścinanie, przecinanie, wycinanie

4.5.1. Materiał nauczania

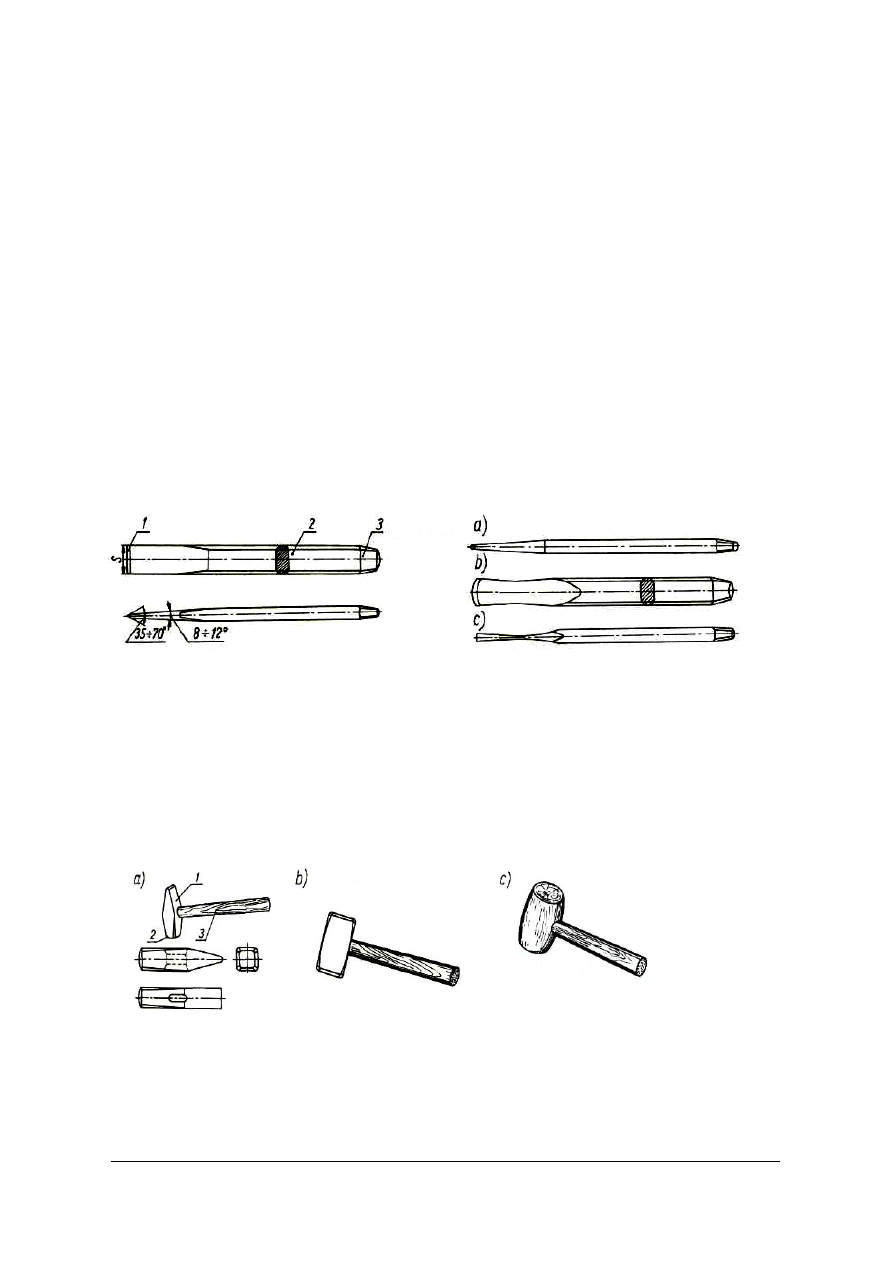

Narzędzia do ścinania, przecinania i wycinania

Narzędzia do ścinania, przecinania i wycinania metali są wykonane w kształcie

klinów. Do przecinania niezbyt grubych płaskowników, prętów i blach używa się

przecinaków (rys. 30). Częścią roboczą przecinaka jest klin o kącie rozwarcia 8-12°,

zakończony ostrzem 1 również w kształcie klina o kącie β?, którego wartość jest zależna od

skrawanego materiału. Przybliżone wartości kąta są następujące:

• do obróbki stali β = 60°

• do obróbki żeliwa i brązu β = 70°

• do obróbki cynku i aluminium β = 35°

• do obróbki mosiądzu i miedzi β = 45°

Do wycinania są używane następujące wycinaki (rys. 31):

• prosty do wycinania rowków prostokątnych na powierzchniach płaskich

i wypukłych (rys. 31a),

• wygięty do wycinania rowków na powierzchniach wklęsłych (rys. 31b),

• czterokrawędziowy do wycinania szczelin w rurach (rys. 31c).

Rodzaje i budowa młotków ślusarskich

Młotki ślusarskie wykonuje się ze stali narzędziowej. Są one zakończone z jednej strony

klinowym rąbem 1, a z drugiej lekko wypukłym obuchem 2 (rys. 32a) i są osadzone na

drewnianym trzonku 3.

Młotki monterskie (rys. 32b) używane do pasowania części wykonuje się z

metali miękkich, np. miedzi lub ołowiu, żeby nie uszkadzały składanych części. Do

prostowania blach stosuje się młotki drewniane lub z twardej gumy (rys. 32c).

Rys. 30. Przecinak [1, s. 30].

1 – ostrze, 2 – chwyt, 3 - łeb

Rys. 32. Różne typy młotków ślusarskich[1, s. 31].

Rys. 31. Wycinaki [1, s. 30].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

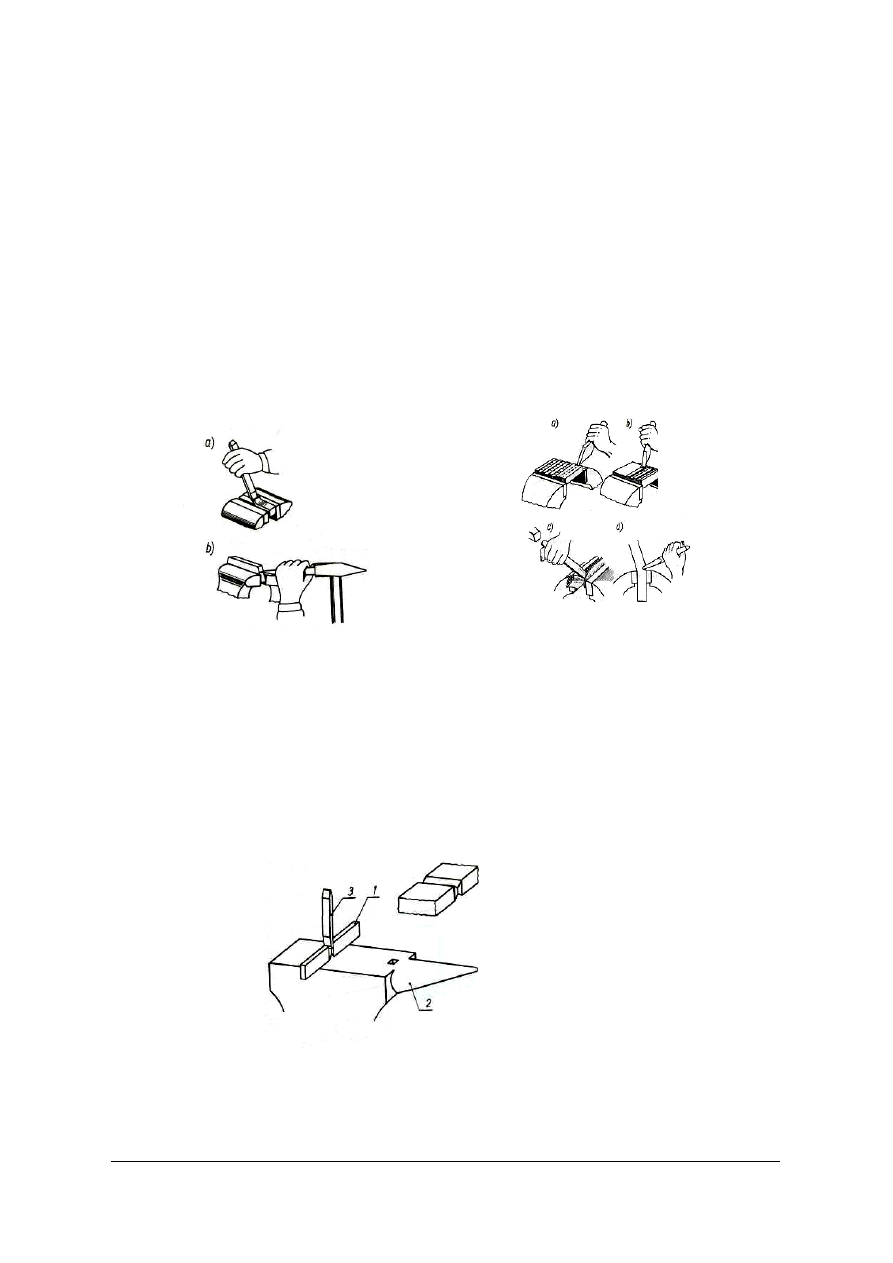

Ścinanie

Materiał poddawany ścinaniu mocuje się w imadle, a następnie przystawia się

w odpowiednim miejscu przecinak i uderzeniami młotka powoduje usuwanie jego nadmiaru.

Ścinania wąskich płaszczyzn można dokonywać na poziomie szczęk imadła (rys 33a) albo

powyżej szczęk według rys uprzednio wytrasowanych na przedmiocie (rys. 33b). Ścinając

materiał wzdłuż szczęk imadła materiał zamocowuje się w imadle tak, aby nad poziom

szczęk wystawała jedynie warstwa materiału przeznaczona do ścięcia. Grubość tej warstwy

nie powinna przekraczać 4mm. Jeżeli trzeba zebrać z materiału warstwę grubszą niż 4mm,

to ścinania dokonuje się kilkakrotnie.

Ścinania materiału z dużych powierzchni dokonuje się przecinakiem i wycinakiem.

Początkowo wycinakiem wycina się równoległe rowki (rys. 34a), a następnie przecinakiem

ścina się wystające grzbiety materiału (rys. 34b).

Ścinanie cienkiej blachy najczęściej odbywa się w imadle po wytrasowaniu rysy, wzdłuż

której trzeba dokonać ścinania (rys. 34c). Ścinania można również dokonywać za pomocą

przenośnych przyrządów z napędem mechanicznym.

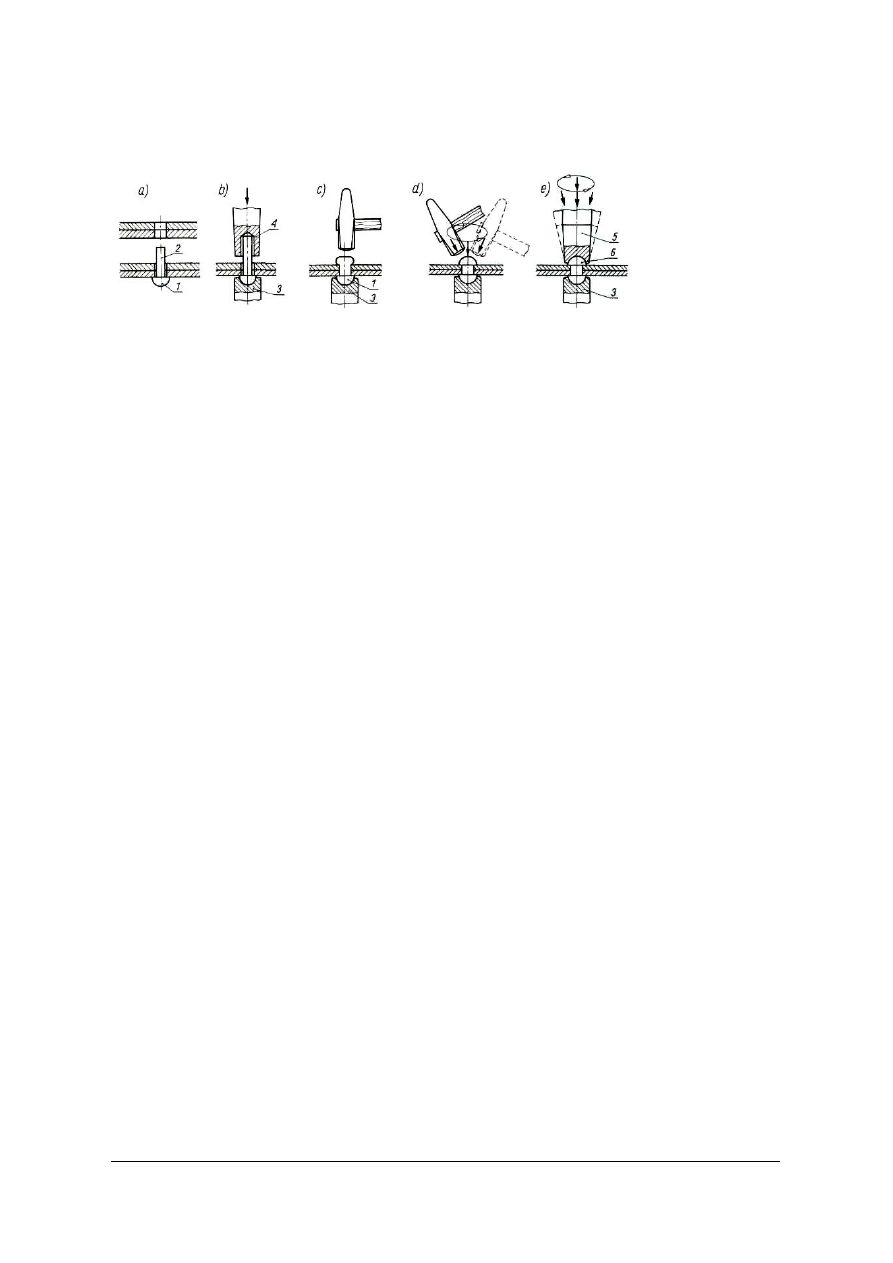

Przecinanie

Przecinania dokonuje się w imadle, na płycie lub na kowadle. Przecinając np. krótkie

pręty mocuje się je w imadle w ten sposób, żeby rysa przecięcia znalazła się na wysokości

szczęk imadła, a przecinak przystawia się tak, żeby powierzchnia przyłożenia była styczna

do powierzchni szczęk (rys. 34d).

Przecinania na płycie lub kowadle stosuje się w przypadku przecinanie grubszego

materiału. W tym celu materiał przecinany 1 umieszcza się na powierzchni kowadła 2,

a przecinak 3 ustawia się prostopadle do materiału (rys. 35). Po tych przygotowaniach

dokonuje się przecinania materiału uderzeniami młotka.

Rys. 33. Ścinanie wąskich płaszczyzn [1, s. 32].

Rys.34. Ścinanie i przecinanie [1, s. 32].

Rys. 35. Przecinanie na kowadle [1, s. 33].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wycinanie

Wycinaniem nazywa się czynność wykonywania wgłębień, rys lub rowków za pomocą

wycinaka i młotka. Niekiedy trzeba wycinać rowki o skomplikowanym kształcie. Na rysunku

36a pokazano wycinanie rowków w płaskiej płycie, a na rysunku 36b wycinanie rowków

w panewce łożyska ślizgowego: Przed wycinaniem osie rowków powinny być wytrasowane.

Wycinanie cienkiej blachy polega na wytrasowaniu żądanego kształtu, a następnie, po

położeniu blachy na płycie, przecinaniu jej przecinakiem.

Wycinając rowki podłużne lub poprzeczne na obwodzie rury trzeba pamiętać

o właściwym jej zamocowaniu. W tym przypadku rurę mocuje się w imadle z użyciem

specjalnych nakładek, nawierca na początku i na końcu rowka otwór o średnicy równej

szerokości rowka, a następnie specjalnym wycinakiem (czterokrawędziowym) do rur wycina

się materiał między otworami. Wycinania można dokonywać za pomocą przenośnych

przyrządów z napędem mechanicznym.

Przecinanie metali piłką

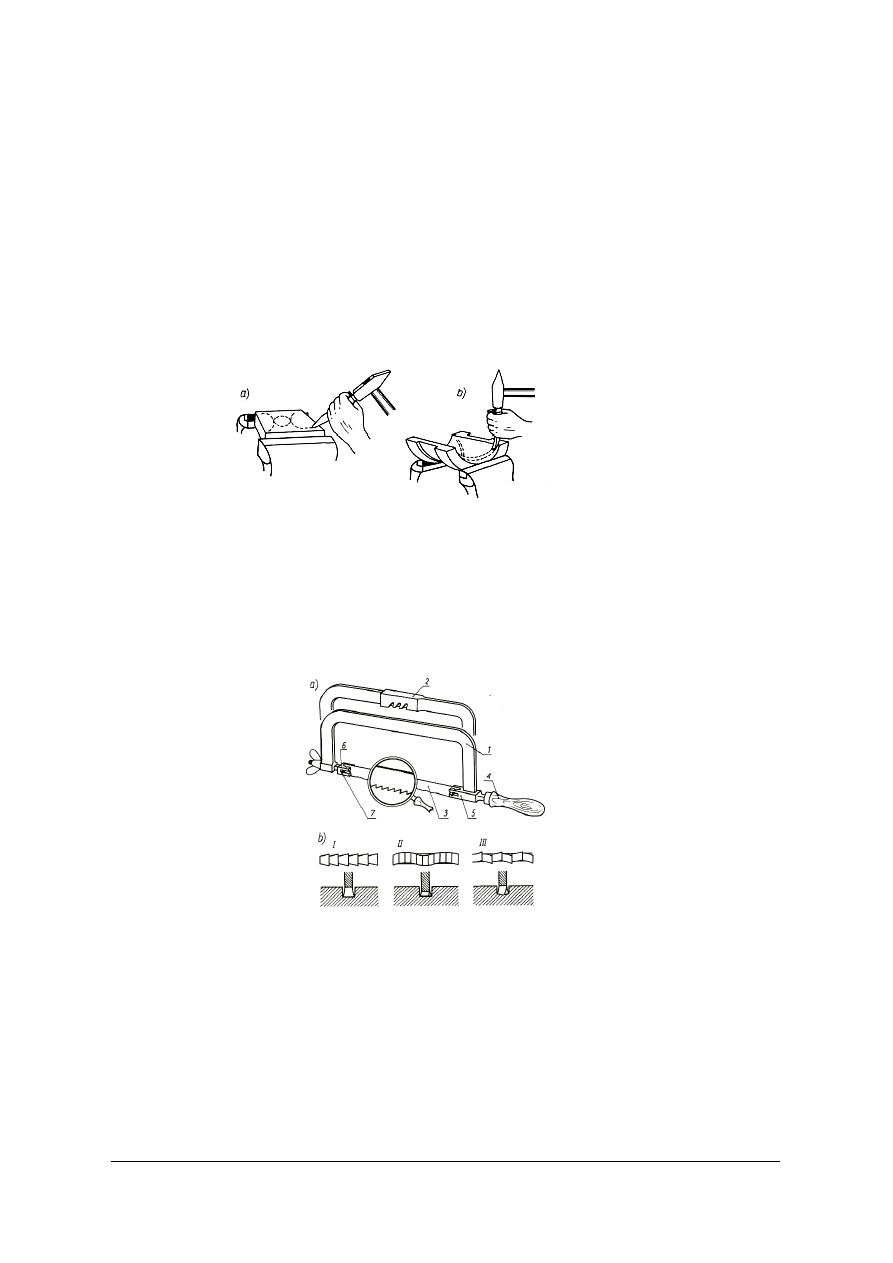

Piłkę ręczną do przecinania metali pokazano na rysunku 37. Głównymi częściami piłki

są: oprawka (jednolita 1 lub rozsuwana 2), brzeszczot 3, rękojeść 4,uchwyt do

mocowania brzeszczotu stały 5, uchwyt do mocowania brzeszczotu nastawny 6,

mocowanie kołeczkami 7. W oprawkach nastawnych można mocować brzeszczoty

o różnych długościach.

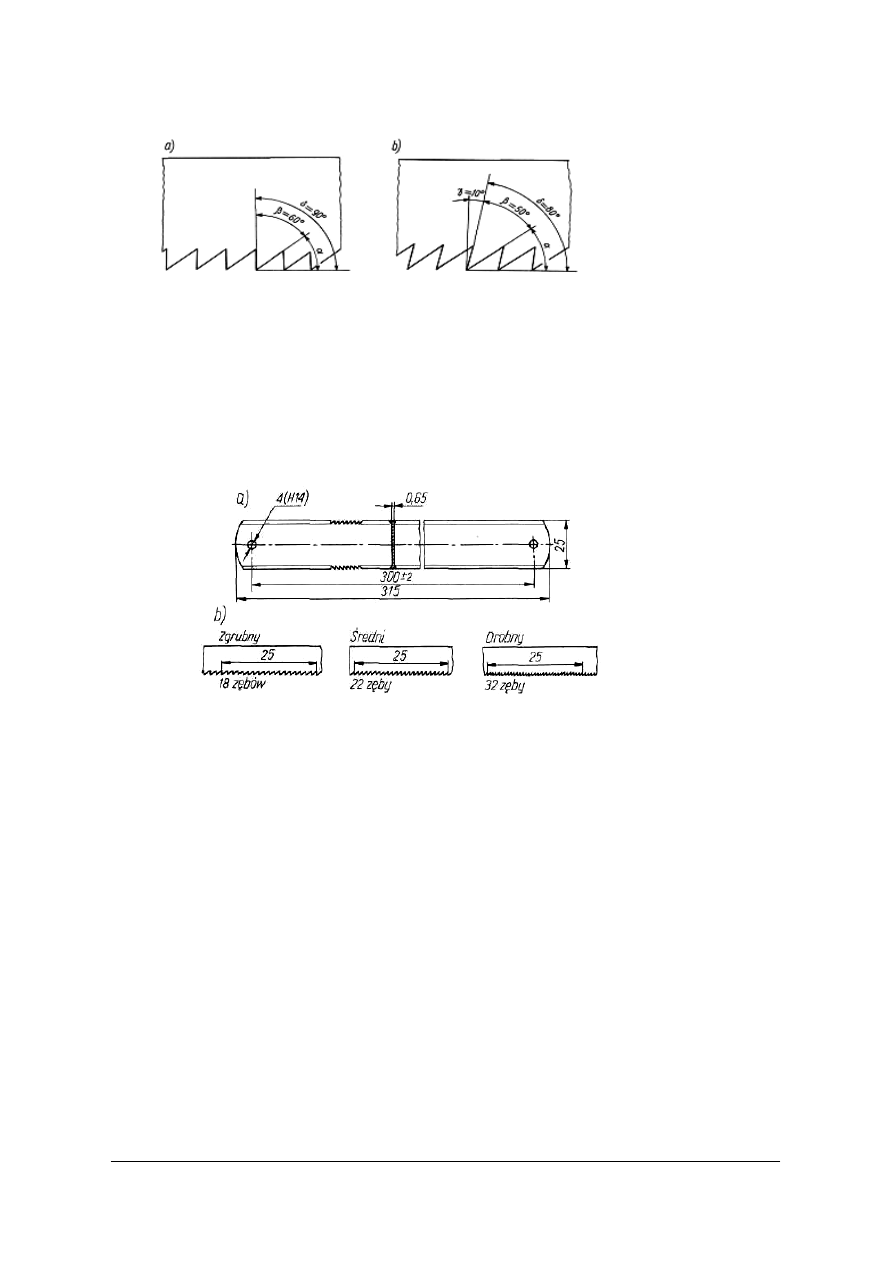

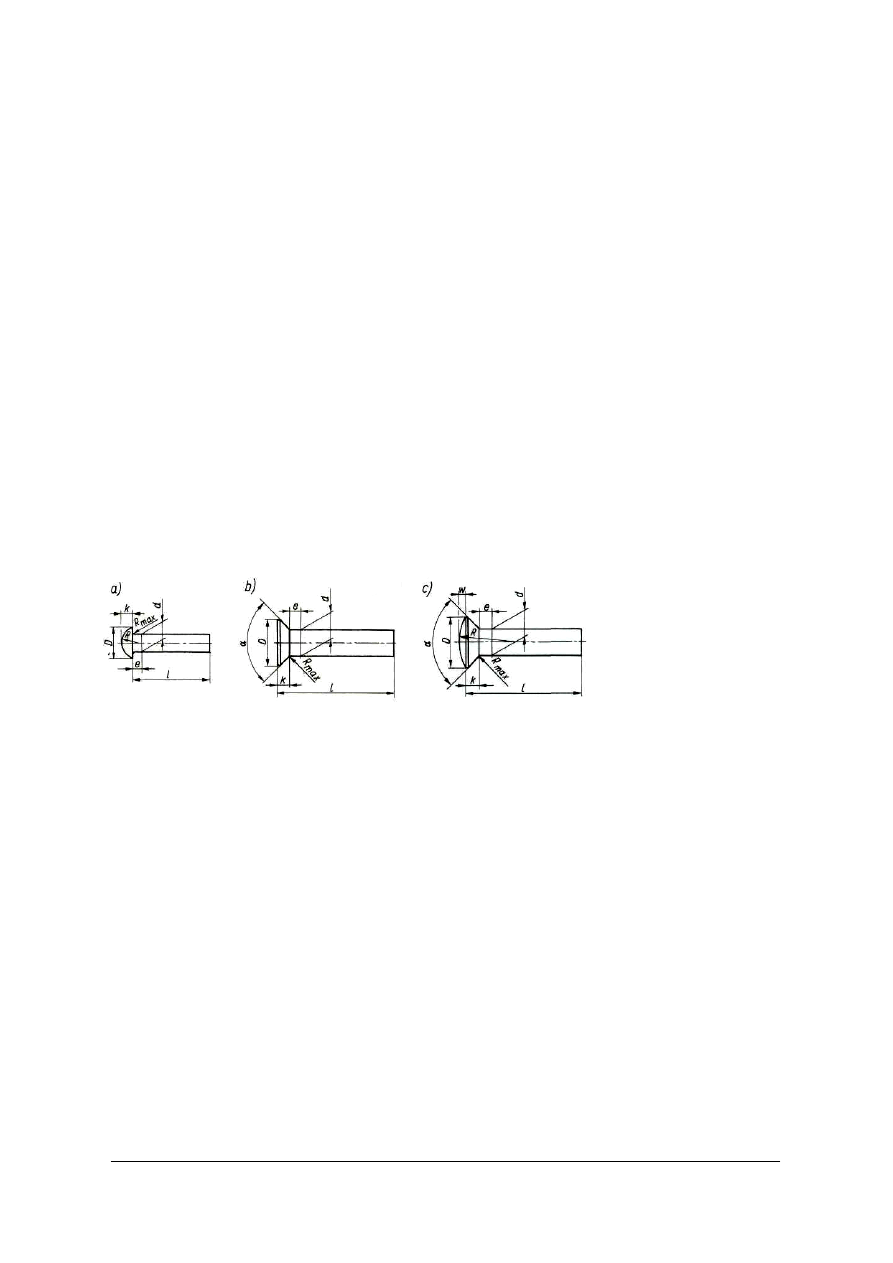

Geometria ostrza brzeszczotu

Kształty i geometrię ostrzy ząbków brzeszczotu przedstawiono na rysunku 38.

Najczęściej stosuje się zarys ząbków pokazany na rys. 38a, do przecinania metali

miękkich zaś bardziej odpowiedni jest kształt ząbków przedstawiony na rys. 38b. Uzębienie

brzeszczotu jest rozwierane, zgrubiane lub falowane (rys. 37b) i dlatego szerokość

powstającego przecięcia jest większa od grubości brzeszczotu, co zapobiega

zakleszczaniu się brzeszczotu w materiale.

Rys. 36. Wycinanie rowków w różnych częściach maszyn [1, s.33].

Rys. 37. Piłka ręczna [1, s. 34].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Dobór brzeszczotu

Brzeszczoty piłek ręcznych do metali są znormalizowane. Główne wymiary brzeszczotu

podano na rysunku 39a. Brzeszczoty charakteryzuje się również określeniem liczby zębów

(ostrzy) przypadających na 25 mm długości (rys. 39b) lub podziałką P, czyli odległością

dwóch sąsiednich ostrzy w mm (rys. 39a). Produkuje się brzeszczoty o 22 zębach, a także

o 18 i 32 zębach na 25 mm długości, lecz tylko na specjalne zamówienie.

Brzeszczotami o 32 zębach na 25 mm długości przecina się materiały twarde i cienkie,

jak blachy i rury cienkościenne, natomiast materiały grube i miękkie przecina się

brzeszczotami o 18 zębach

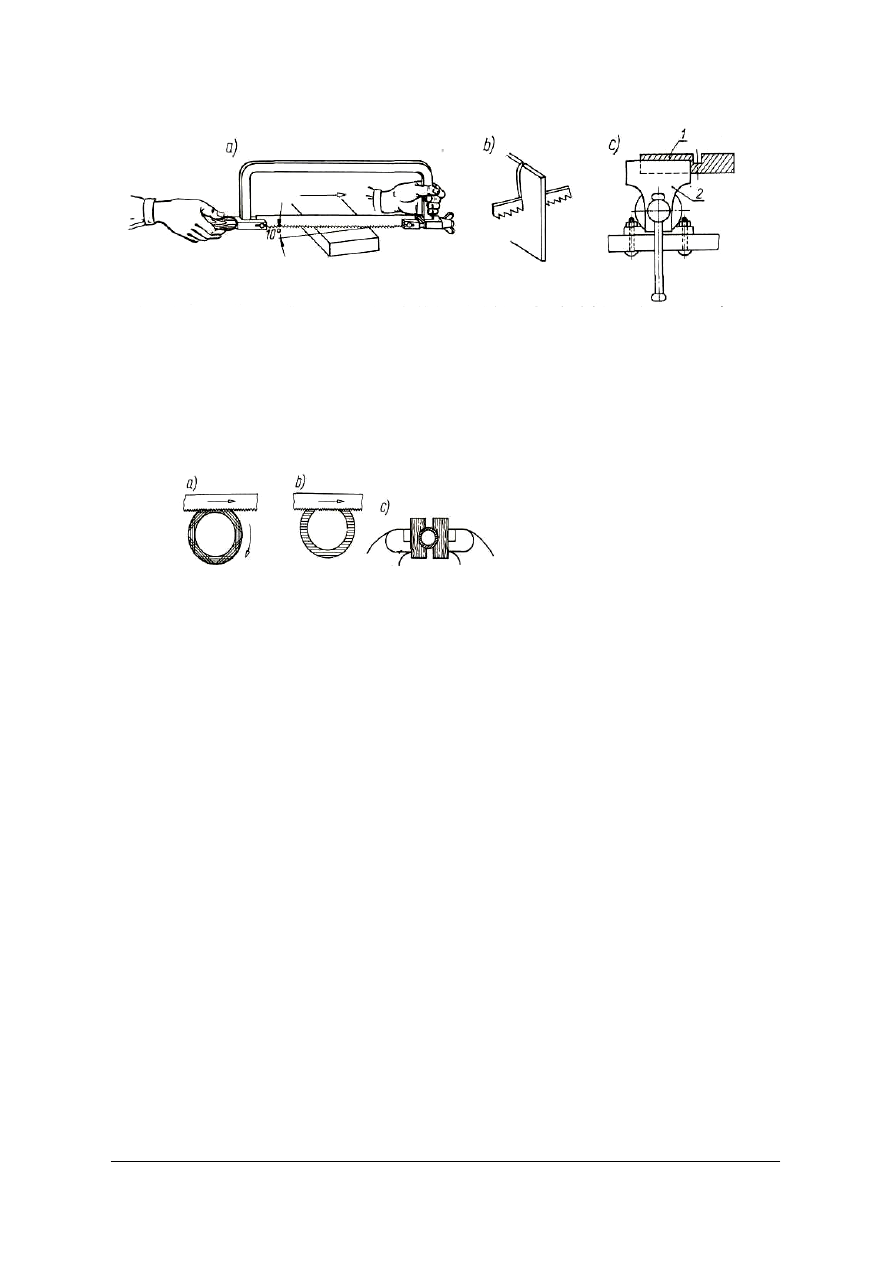

Technika przecinania metali piłką

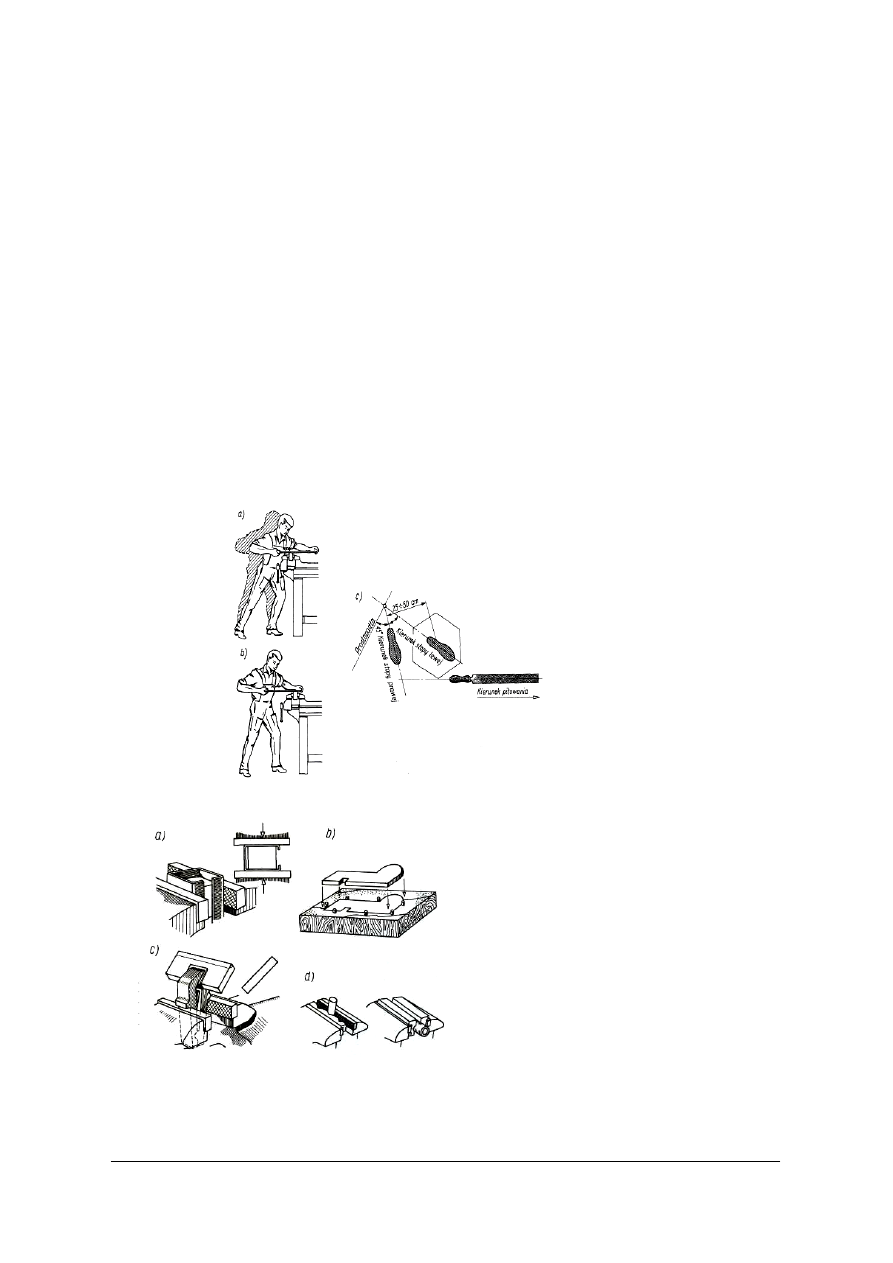

Prawidłowy sposób trzymania piłki pokazano na rys. 40a. Nacisk na piłkę wywiera się

podczas ruchu roboczego, czyli w kierunku do imadła, natomiast ruch powrotny jako jałowy

odbywa się bez nacisku. Ruch piłki powinien być płynny bez szarpnięć, a przesuw piłki

powinien wynosić około 2/3 użytecznej długości brzeszczotu.

Przedmioty płaskie przecina się wzdłuż szerszej krawędzi (rys. 40a), przecinanie

płaskich przedmiotów wzdłuż węższej krawędzi (rys. 40b) jest niewłaściwe, ponieważ

piłka łatwo zbacza z wyznaczonego kierunku. Przecinanie trzeba rozpoczynać lekko po-

chyloną od siebie piłką (rys. 40a) z małym naciskiem. Wykonanie małego wgłębienia

trójkątnym pilnikiem w miejscu rozpoczęcia przecinania ułatwia początek przecinania

piłka. Materiał 1 przeznaczony do przecinania mocuje się w imadle 2 w ten sposób, żeby linia

cięcia znajdowała się blisko szczęk imadła (rys. 40c). Zapobiega to występowaniu drgań w

czasie przecinania, zwiększa dokładność przecięcia i zmniejsza możliwość uszkodzenia

brzeszczotu.

Przedmioty długie przecina się początkowo brzeszczotem zamocowanym w oprawce

pionowo, a następnie brzeszczot obraca się o kąt 90°. Blachę cienką podczas przecinania

mocuje się w imadle między dwiema drewnianymi nakładkami.

Rys. 38. Kształt zębów brzeszczotu [1, s.34].

Rys. 39. Brzeszczoty piłek ręcznych do metalu [1, s.35].

a – wymiary, b – uzębienie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Przecinanie rur

Rury mocuje się w imadle za pomocą drewnianych nakładek (rys. 41c) i przecina

się z jednoczesnym obracaniem rury (po przecięciu ścianki) o kąt 45- 60° (rys. 41a),

co zapobiega wyłamaniu ząbków piłki.

Cięcie piłką według rys traserskich

Przecinanie wytrasowanych przedmiotów powinno się odbywać w odległości 0,5-1 mm

od wytrasowanej linii. Pozostawiony nadmiar materiału spiłowuje się pilnikiem uzyskując

dokładne wymiary przedmiotu.

Zasady bezpiecznej pracy podczas ścinania, przecinania i wycinania

W celu zapewnienia bezpiecznej pracy podczas ścinania, przecinania i wycinania należy:

1) często sprawdzać prawidłowe osadzenie młotka na trzonku,

2) do pracy używać jedynie przecinaków i wycinaków dobrze naostrzonych i nie

uszkodzonych,

3) używać okularów ochronnych podczas ścinania i przecinania materiałów twardych oraz

w czasie ostrzenia narzędzi, o ile ostrzarka nie jest wyposażona w specjalną osłonę,

zwaną ekranem.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega ścinanie?

2. Jakie narzędzia stosowane są do wycinania?

3. Z jakich elementów składa się ręczna piłka do metalu?

4. Od czego zależy ilość zębów w brzeszczocie?

5. Co należy zrobić aby uniknąć wyłamywania zębów piłki podczas przecinania rur?

Rys. 40. Przecinanie piłką przedmiotów płaskich [1, s. 36].

Rys. 41. Przecinanie piłką rur [1, s. 36].

a – prawidłowe, b – nieprawidłowe,

c – zamocowanie rury cienkościennej w drewnianych nakładkach

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.5.3

.

Ćwiczenia

Ćwiczenie 1

Wykonaj w imadle ścinanie cienkiej blachy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) trasować rysy wzdłuż których trzeba dokonać ścinania

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy,

8) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− materiały do ścinania i przecinania( przecinaki i wycinaki),

− dokumentacja techniczna,

− literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Wykonaj przecinanie materiału na gorąco na kowadle.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) sprawdzić stan techniczny narzędzi przez ich wzrokowe oględziny,

4) zapoznać się z dokumentacją techniczną,

5) trasować rysy wzdłuż których trzeba dokonać przecinania

6) wykonać ćwiczenie zgodnie z zasadami bhp,

7) zaprezentować efekt wykonanej pracy,

8) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− palenisko kowalskie,

− zestaw młotków kowalskich,

− zestaw kleszczy kowalskich,

− kowadło kowalskie,

− stół ślusarski z imadłem,

− materiały do ścinania i przecinania( przecinaki i wycinaki),

− dokumentacja techniczna,

− literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Ćwiczenie 3

Przygotuj do pracy ręczną piłę do metalu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) prawidłowo założyć brzeszczot,

4) wykonać ćwiczenie zgodnie z zasadami bhp,

5) zaprezentować efekt wykonanej pracy,

6) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski z imadłem,

− brzeszczoty pił ręcznych do metali,

− piły ręczne do metali,

− literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Wykonaj przecinanie piłą do metalu długich przedmiotów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować narzędzia i przyrządy do wykonania ćwiczenia,

3) prawidłowo założyć brzeszczot,

4) prawidłowo zamocować przedmiot,

5) wykonać ćwiczenie zgodnie z zasadami bhp,

6) zaprezentować efekt wykonanej pracy,

7) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

brzeszczoty pił ręcznych do metali,

−

piły ręczne do metali,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.5.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) wykonać ścinanie wąskich płaszczyzn?

2) wykonać rowki w różnych elementach maszynowych ?

3) dobrać brzeszczot w zależności od przecinanego materiału?

4) prawidłowo zamocować przecinany element ?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.6.

Cięcie nożycami i piłami mechanicznymi

4.6.1. Materiał nauczania

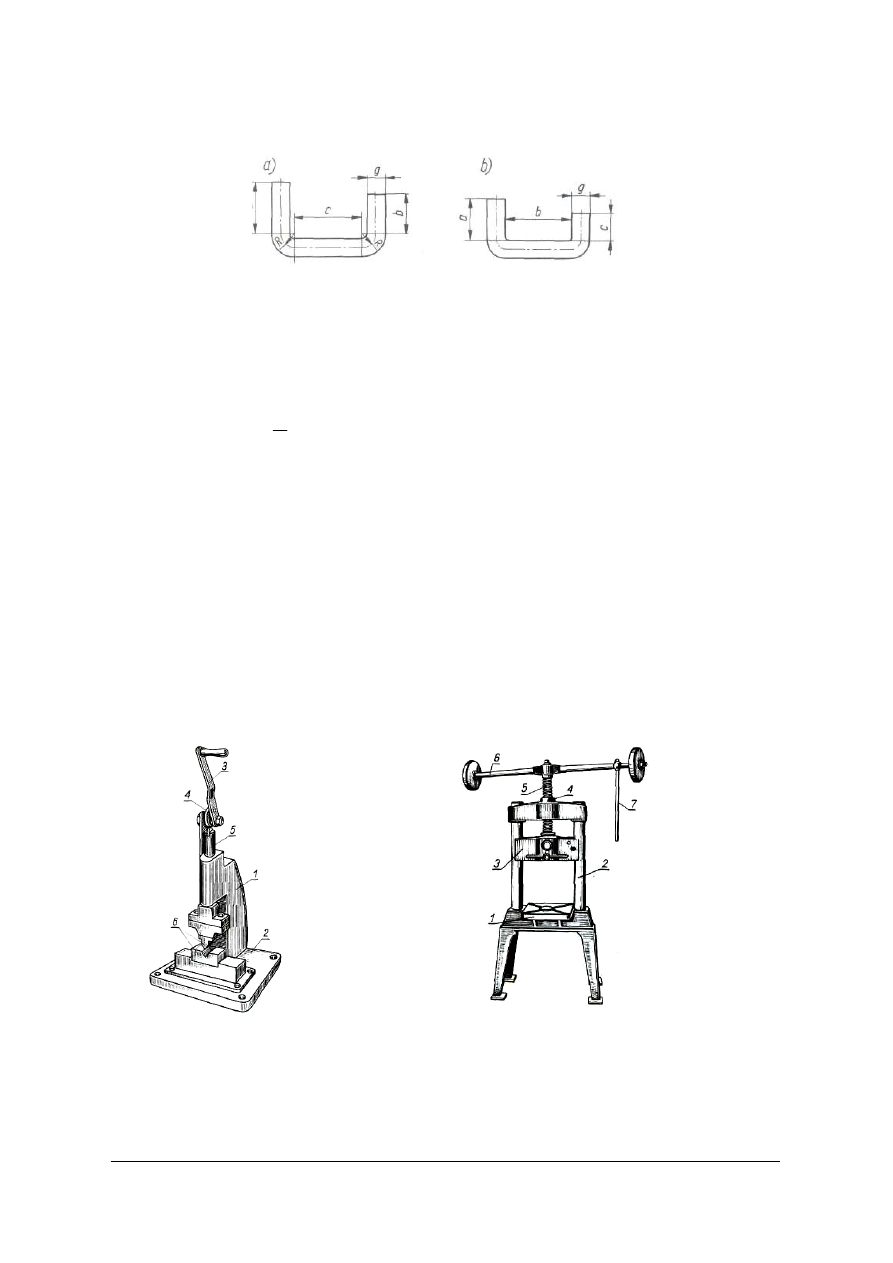

Cięcie metali nożycami

Do cięcia blach różnej grubości, a także materiałów kształtowych i prętów używa się

nożyc. Blachy stalowe cienkie (do lmm) można ciąć nożycami ręcznymi, a blachy grubsze

(do 5 mm) nożycami dźwigniowymi. Nożyce równoległe, czyli gilotynowe o napędzie

mechanicznym są stosowane do cięcia blach grubości do 32 mm, a pręty oraz kształtowniki

przecina się nożycami uniwersalnymi.

W czasie cięcia materiału pracują dwa noże nożyc, z których jeden jest przeważnie

nieruchomy. Proces cięcia przebiega w trzech kolejnych fazach przedstawionych na rysunku

42.

Cięcie nożycami ręcznymi

Nożyce składają się z dwóch noży, które wciskając się w materiał początkowo tną,

a następnie przerywają go. Istnieje kilka typów nożyc ręcznych (rys. 43). W zależności

od położenia szczęki górnej podczas cięcia nożyce bywają prawe lub lewe. Jeżeli szczęka

górna nożyc znajduje się z prawej strony szczęki dolnej, są to nożyce prawe (rys. 43b),

a jeżeli odwrotnie, są to nożyce lewe (rys. 43a). Do wycinania otworów służą nożyce

przedstawione na rysunku 43c.

Przed cięciem należy wytrasować na blasze zarys wycinanego przedmiotu. Podczas

cięcia nożyce powinny być tak ustawione, żeby nie zasłaniały wytrasowanej linii cięcia.

W czasie cięcia nożycami ręcznymi światło powinno padać z prawej strony, a w czasie cięcia

nożycami dźwigniowymi lub gilotynowymi z lewej.

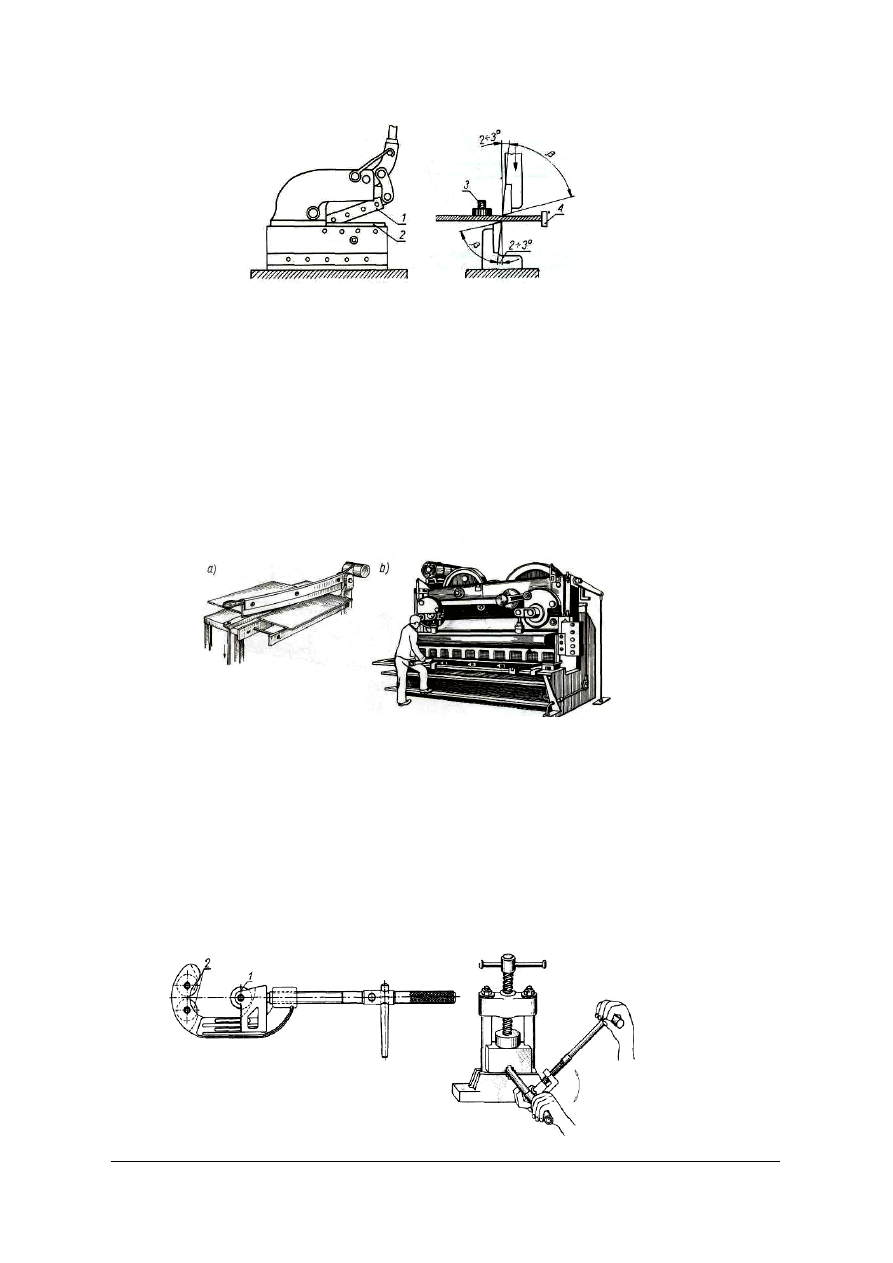

Cięcie nożycami dźwigniowymi i równoległymi

Nożyce dźwigniowe przedstawiono na rysunku 44. Służą one do przecinania blach grubych

i płaskowników. Powierzchnie noży są nachylone względem płaszczyzny cięcia pod kątem

2-3°. Wartość kąta ostrza zależy od przecinanego materiału i wynosi: dla materiałów

średniej twardości 75°, dla materiałów twardych 80-85°, a dla materiałów miękkich 60-65°.

Dolny nóż 2 nożyc dźwigniowych jest nieruchomy i przymocowany do dolnej części

korpusu. Nóż górny 1 jest ruchomy i połączony z dźwignią.

Rys. 42. Kolejne fazy cięcia [1, s. 38].

a – nacisk, b – przesunięcie materiału, c – rozdzielenie materiału.

Rys. 43. Nożyce ręczne [1, s. 38].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Nożyce dźwigniowe często są wyposażone w przytrzymywacz 3, który zapobiega

wyginaniu się blach podczas cięcia, oraz w zderzak 4 ułatwiający cięcie dużej liczby

odcinków materiału o tych samych wymiarach.

Nożyce równolegle, czyli gilotynowe, służą do cięcia blach wzdłuż linii prostej.

Nożyce równoległe ręczne (stołowe) przedstawione na rysunku 45a służą do cięcia

długich pasków blach o bardzo małej grubości. Do cięcia dużych arkuszy blach o

grubości nawet do 32 mm są stosowane nożyce równoległe mechaniczne (rys. 45b). Nóż

dolny jest mocowany nieruchomo w dolnej części korpusu. Nóż górny zaś jest mocowany

w korpusie suwaka, który przesuwa się w górę i w dół w prowadnicach, a jest poruszany

mechanizmem mimośrodowym od wału roboczego napędzanego silnikiem elektrycznym.

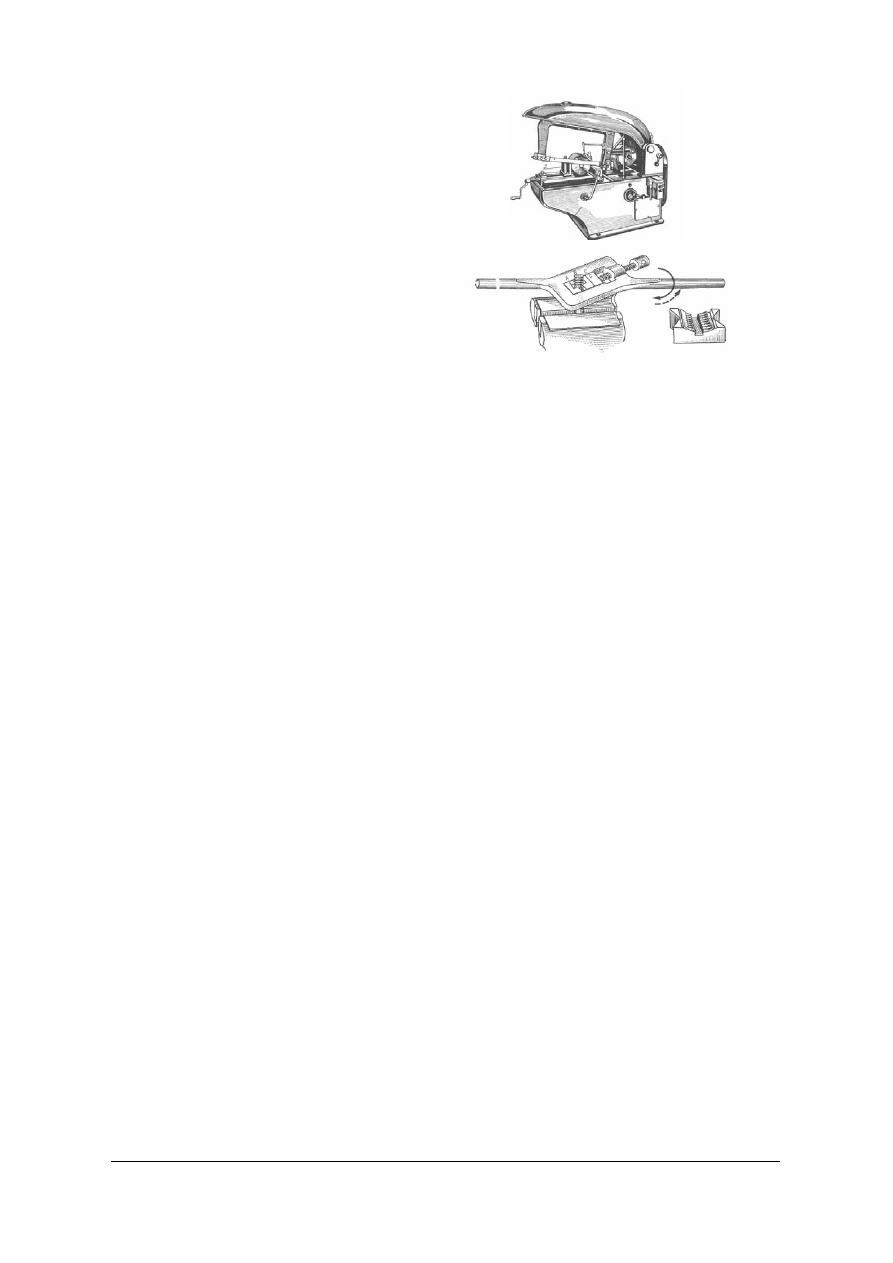

Obcinaki do rur

Obcinak do rur (rys. 46) służy do przecinania rur grubościennych o dużych średnicach.

Narzędziem tnącym są noże krążkowe 1. Są produkowane dwa rodzaje obcinaków:

trzynożowe oraz z jednym nożem i dwiema rolkami 2. Cięcie rur grubościennych

obcinakiem przedstawiono na rysunku 47. Rurę mocuje się w specjalnym imadle do rur,

zakłada obcinak i dociska krążek do rury pokrętką. Następnie obraca się obcinak dookoła

rury, stale dociskając krążek, aż do całkowitego obcięcia. Obcinaki trzynożowe są

wygodniejsze w użyciu, ponieważ do całkowitego obcięcia rury wystarczają tylko ruchy

wahadłowe obcinaka.

Rys. 44. Nożyce dźwigniowe [1, s. 39].

Rys. 45. Nożyce gilotynowe [1, s. 40].

a – ręczne, b - mechaniczne

Rys. 46. Obcinak do rur [1, s. 41]

Rys. 47. Cięcie rur obcinakiem [1, s. 41]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

Cięcie metali na piłach

Do przecinania materiałów o większych przekrojach, przeważnie w celu przygotowania

materiału wyjściowego do dalszej obróbki oraz w celu przygotowania odpowiednich

odcinków materiałów kształtowych do konstrukcji metalowych, są stosowane piły

mechaniczne ramowe, tarczowe, taśmowe i cierne.

Zasady bezpiecznej pracy podczas cięcia nożycami i na piłach

W czasie cięcia metali nożycami nietrudno o wypadek. Bardzo często zdarzają się

okaleczenia rąk o zadziory na krawędziach blach. W związku z tym zadziory należy

natychmiast usuwać specjalnym skrobakiem lub pilnikiem. Przyczyną okaleczeń rąk często

jest przeginanie blachy w czasie cięcia, dlatego podczas cięcia nożycami ręcznymi należy

blachę dobrze uchwycić, a podczas cięcia na nożycach dźwigowych — stosować

przytrzymywacz blachy.

Do pracy należy używać naostrzonych nożyc. Należy ostrzyć powierzchnie pracujące

nożyc, szlifując je tak, aby kąt przyłożenia wynosił 2-3°. Właściwy stan nożyc zapobiega

tworzeniu się zadziorów i przeginaniu blachy.

Nożyce dźwigniowe należy zabezpieczać przed samoczynnym opadnięciem dźwigni.

Nożyce gilotynowe (stołowe) powinny być wyposażone w listwę ochronną umieszczoną

nisko nad stołem, tak żeby nie przechodziły pod nią palce obsługującego.

Nożyce krążkowe powinny być wyposażone w odpowiednie osłony, a osłona górnego

krążka musi mieć szczelinę do obserwacji linii cięcia.

Wszystkie nożyce o napędzie mechanicznym muszą być wyposażone w osłony na

obracające się części napędowe.

Korpusy nożyc o napędzie elektrycznym muszą być uziemione.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są fazy cięcia?

2. Jakie znasz rodzaje ręcznych nożyc do blachy?

3. Jakie znasz rodzaje pił mechanicznych?

4. Jakich narzędzi użyjesz do ciecia rur?

4.6.3

.

Ćwiczenia

Ćwiczenie 1

Wykonaj cięcie nożycami ręcznymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) dobrać nożyce ręczne do wykonania ćwiczenia,

3) prawidłowo przygotować materiał do cięcia,

4) wykonać ćwiczenie zgodnie z zasadami bhp,

5) zaprezentować efekt wykonanej pracy,

6) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

− stół ślusarski,

− dokumentacja techniczna,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

− nożyce ręczne,

− materiał i surowce do ćwiczeń,

− literatura zgodna z punktem 6 poradnika dla ucznia.

Ćwiczenie 2

Wykonaj cięcie nożycami dźwigniowymi.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zorganizować stanowisko do wykonywania ćwiczenia,

2) przygotować nożyce dźwigniowe do wykonania ćwiczenia,

3) prawidłowo zamocować materiał do cięcia,

4) wykonać ćwiczenie zgodnie z zasadami bhp,

5) zaprezentować efekt wykonanej pracy,

6) ocenić efekt wykonanej pracy.

Wyposażenie stanowiska pracy:

−

stół ślusarski z imadłem,

−

dokumentacja techniczna,

−

nożyce dźwigniowe,

−

materiał i surowce do ćwiczeń,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

4.6.4. Sprawdzian postępów

Tak Nie

Czy potrafisz:

1) dobrać narzędzia w zależności od przecinanego materiału?

2) wykonać cięcie nożycami dźwigniowymi?

3) dobrać nożyce ręczne w zależności od kształtu linii cięcia ?

4) wskazać zagrożenia występujące podczas cięcia piłami mechanicznymi?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

4.7. Piłowanie powierzchni płaskich i kształtowych

4.7.1. Materiał nauczania

Piłowanie ma na celu skrawanie z powierzchni obrabianego materiału cienkiej warstwy

grubości 0,5 -

1,5 mm za pomocą narzędzia zwanego pilnikiem. Podczas piłowania powstają

drobne wiórki, zwane opiłkami.

Piłowanie stosuje się obecnie głównie w małych warsztatach rzemieślniczych oraz do

usuwania zbędnego materiału z odlewów i odkuwek. W zakładach przemysłowych

piłowanie stosuje się przeważnie podczas napraw maszyn i urządzeń oraz podczas montażu

wyrobów do usuwania zadziorów i dopasowywania części. Piłowanie znajduje

zastosowanie w prototypowniach do nadawania ostatecznego kształtu pojedynczo

wykonywanym częściom. Piłowanie jest stosowane również niekiedy w narzędziowniach

podczas wykonywania jednostkowych specjalnych narzędzi, szczególnie tłoczników i

matryc, oraz podczas obrabiania niektórych części jednostkowo wykonywanych

przyrządów. Ponieważ piłowanie jest operacją bardzo pracochłonną, więc stosuje się małe

naddatki na piłowanie w granicach 0,5-1,5 mm.

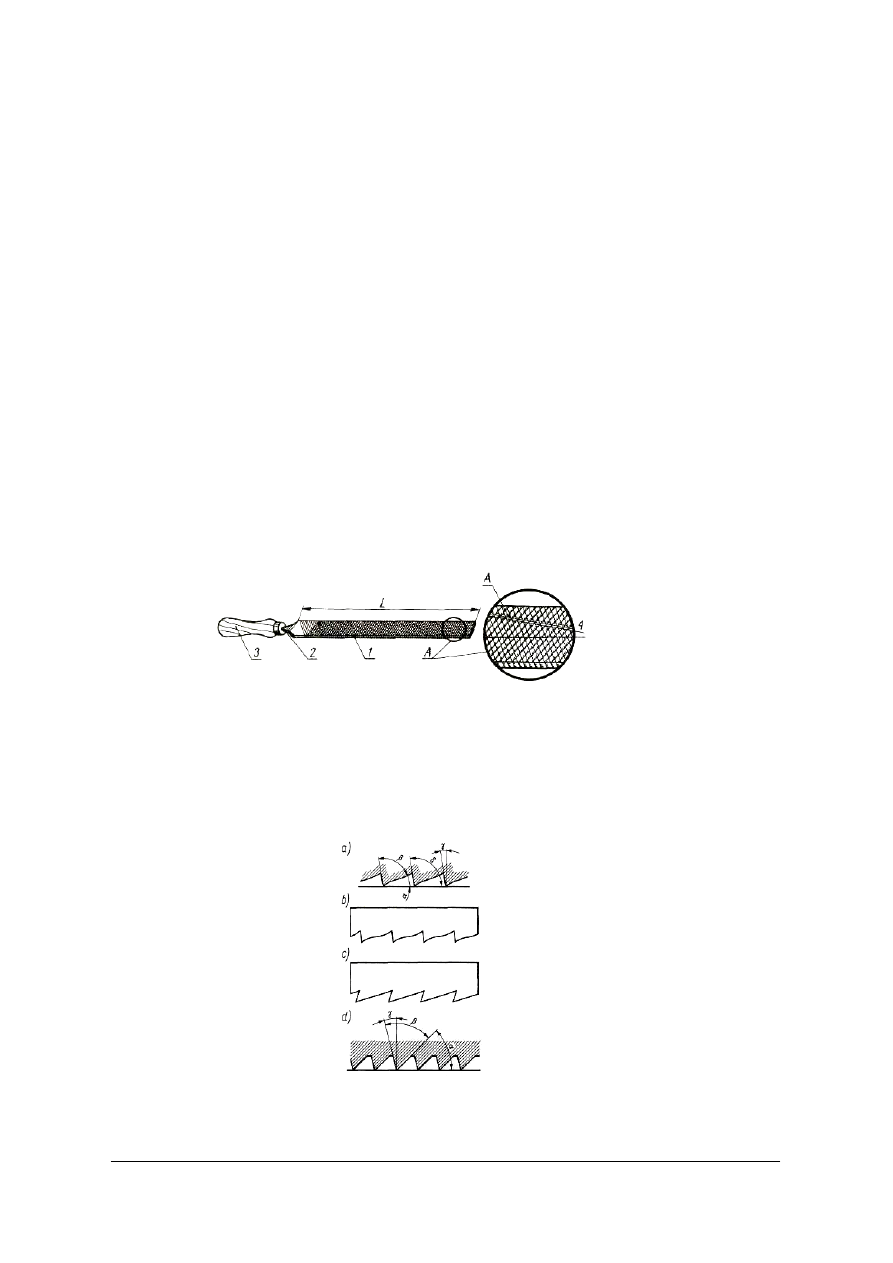

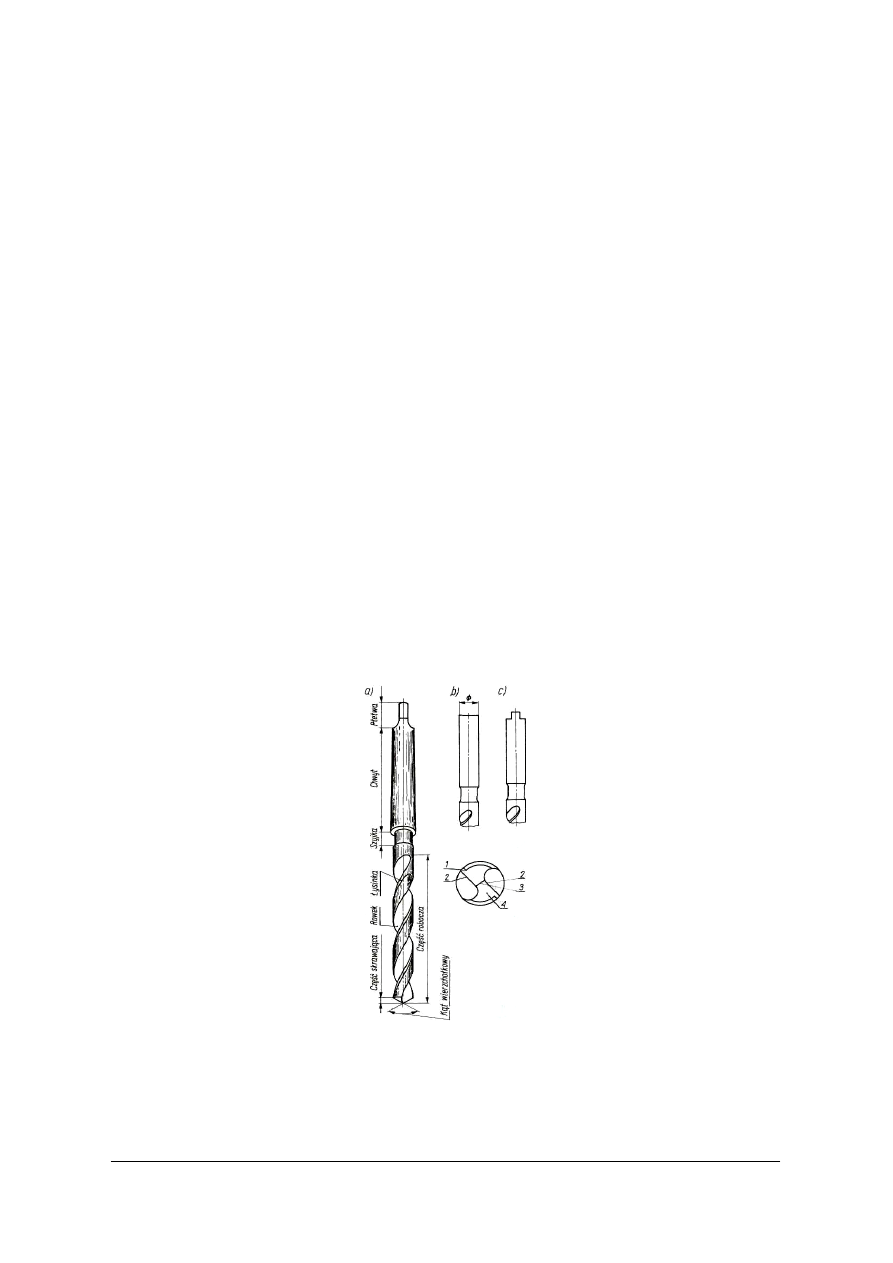

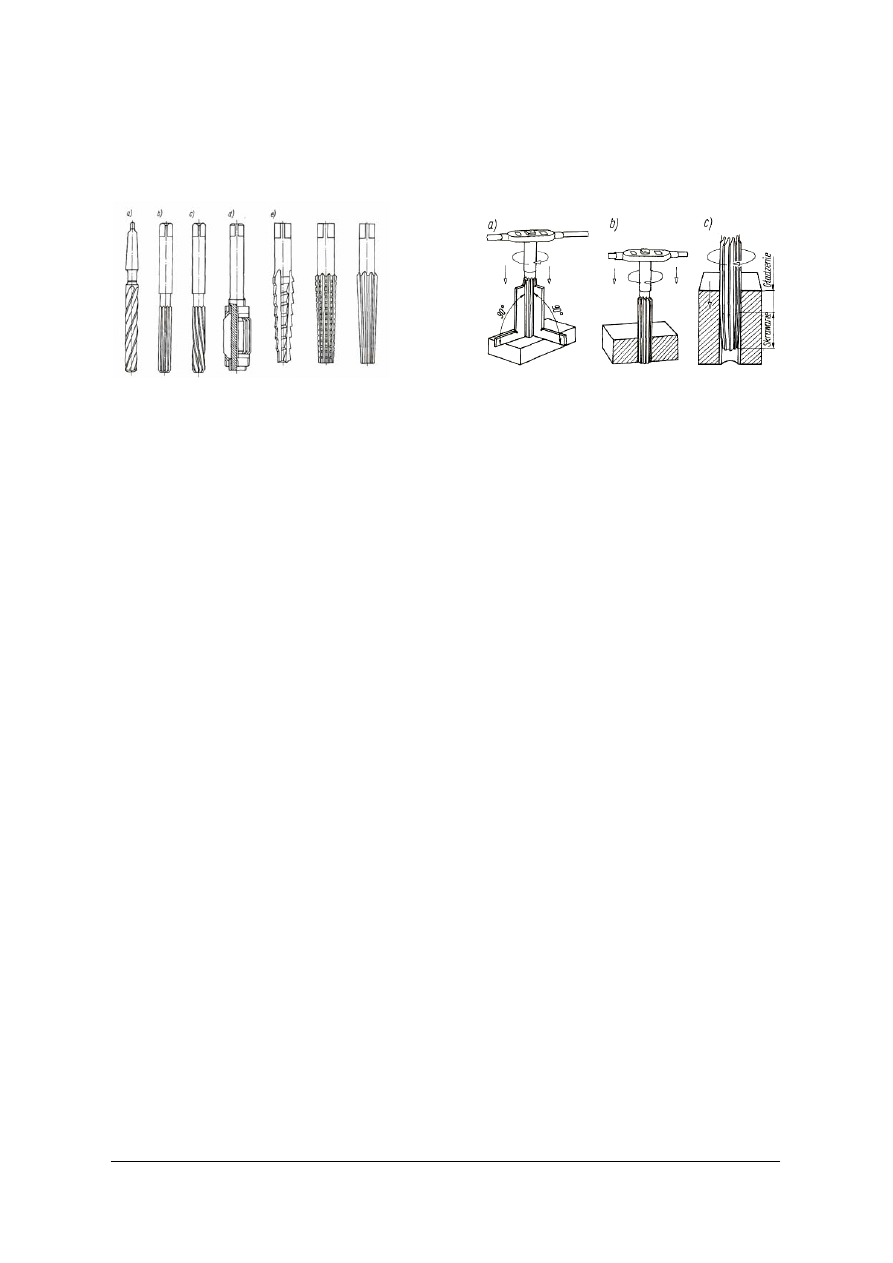

Budowa pilników

Pilnik (rys. 48) składa się z części roboczej 1 i chwytu 2 osadzonego w drewnianej

rękojeści 3. Na części roboczej są wykonane nacięcia, czyli zęby. Wielkość pilnika jest

określona długością części roboczej L. Większość pilników produkuje się w zakresie długości

L = 100-450 mm. Pilniki wykonuje się ze stali niestopowej narzędziowej. Twardość części

roboczej powinna wynosić

minimum 59 HRC, a chwyt musi być miękki.

Zęby na części roboczej wykonuje się przez maszynowe nacinanie przecinakiem,

frezowanie lub przeciąganie. Zależnie od sposobu wykonania zęby mają różne kształty oraz

inną geometrię ostrzy (rys. 49). Zęby nacięte przecinakiem mają kąt przyłożenia α= 36°,

kąt ostrza β = 70°, kąt natarcia γ = 16°, kąt skrawania δ = 106°. Zęby wykonane innymi

metodami mają następujące kąty: α = 20-25°, β = 60-63°, γ = ( + 2)-(-10

o

), δ = 80-90°.

Rys. 48. Pilnik [1, s. 56].

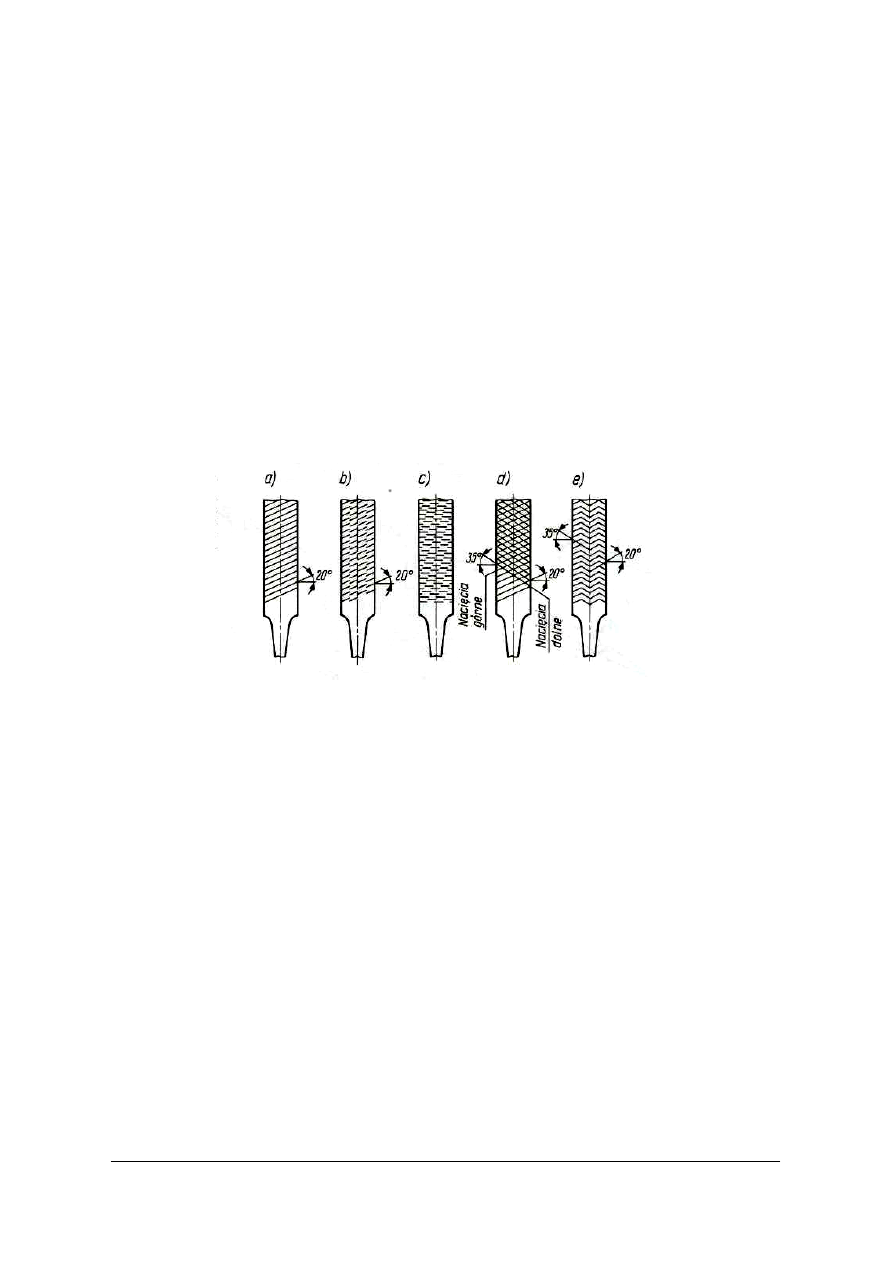

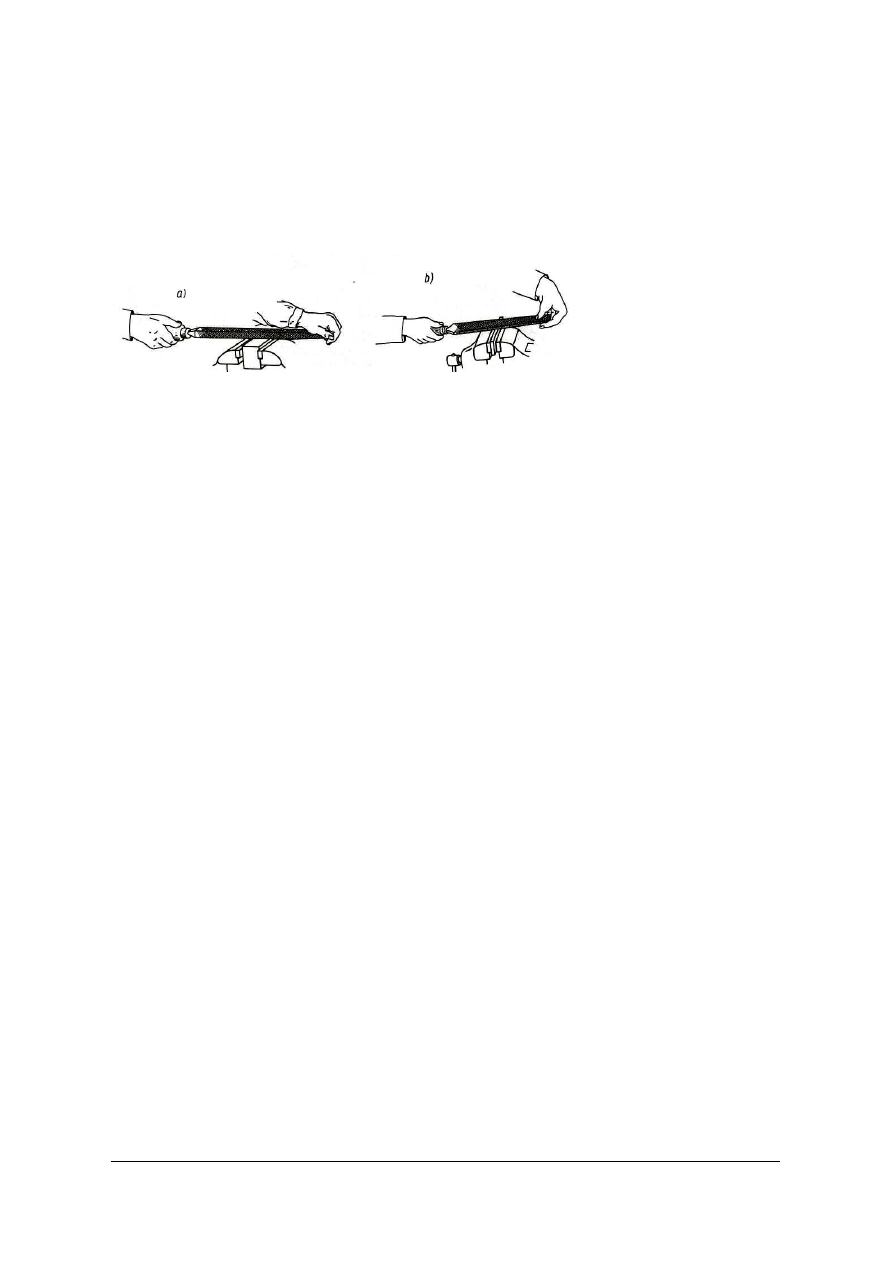

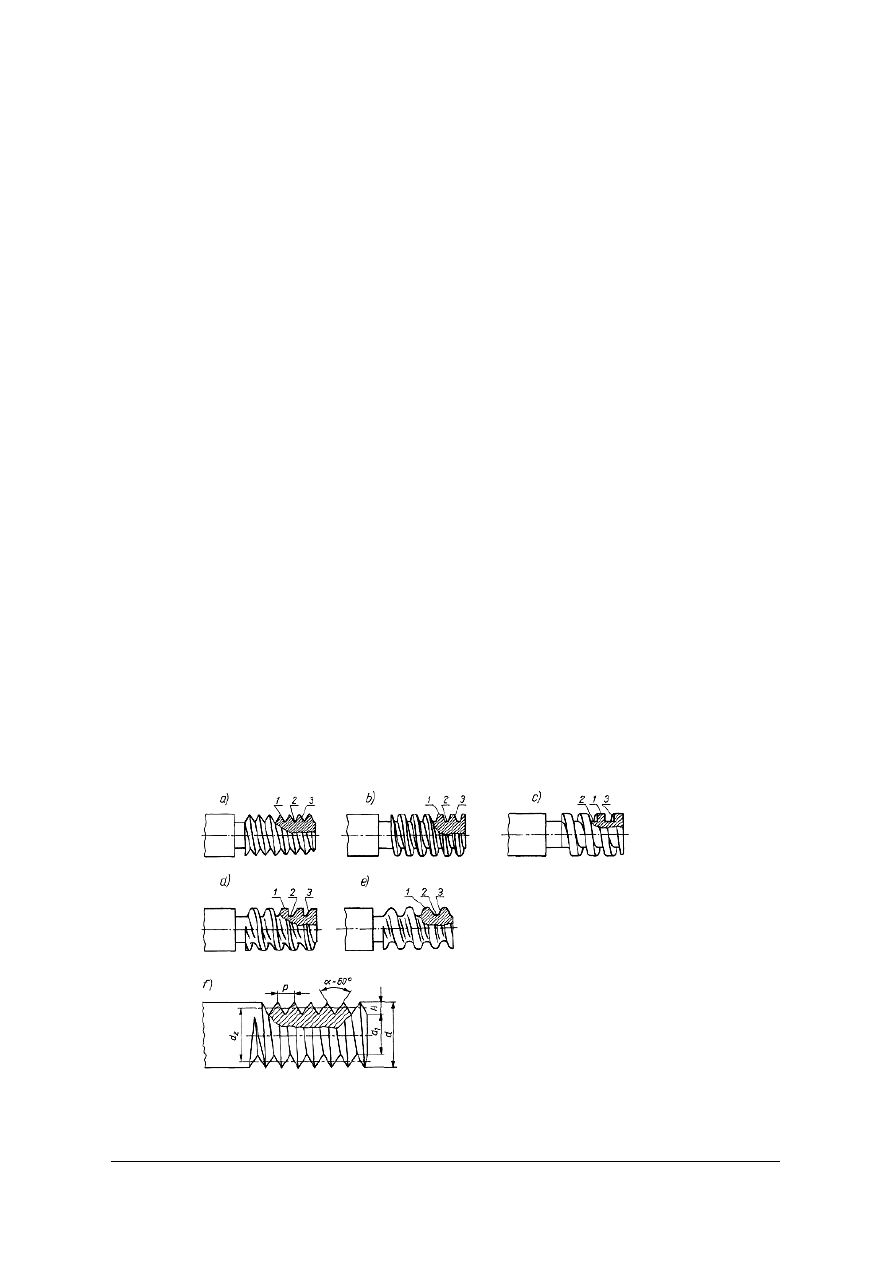

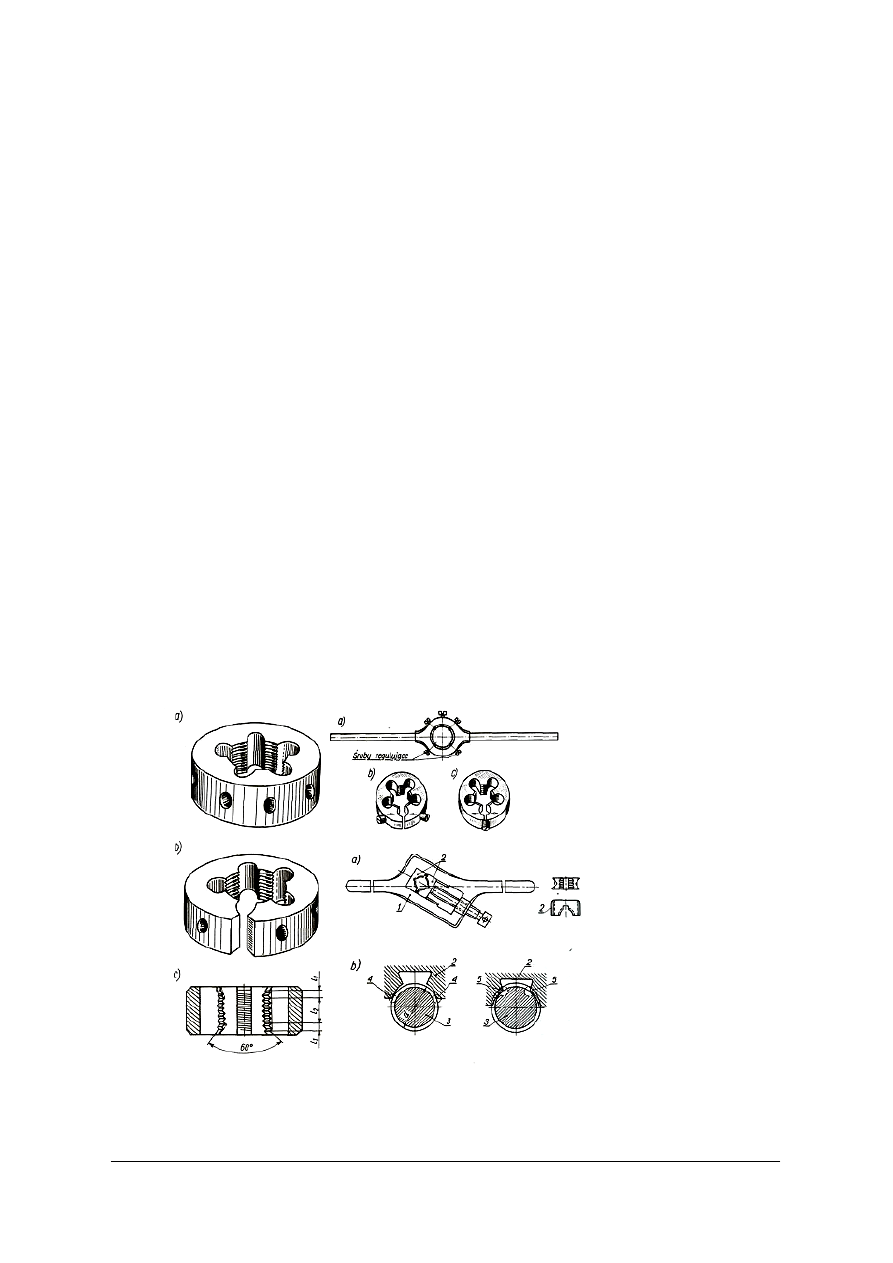

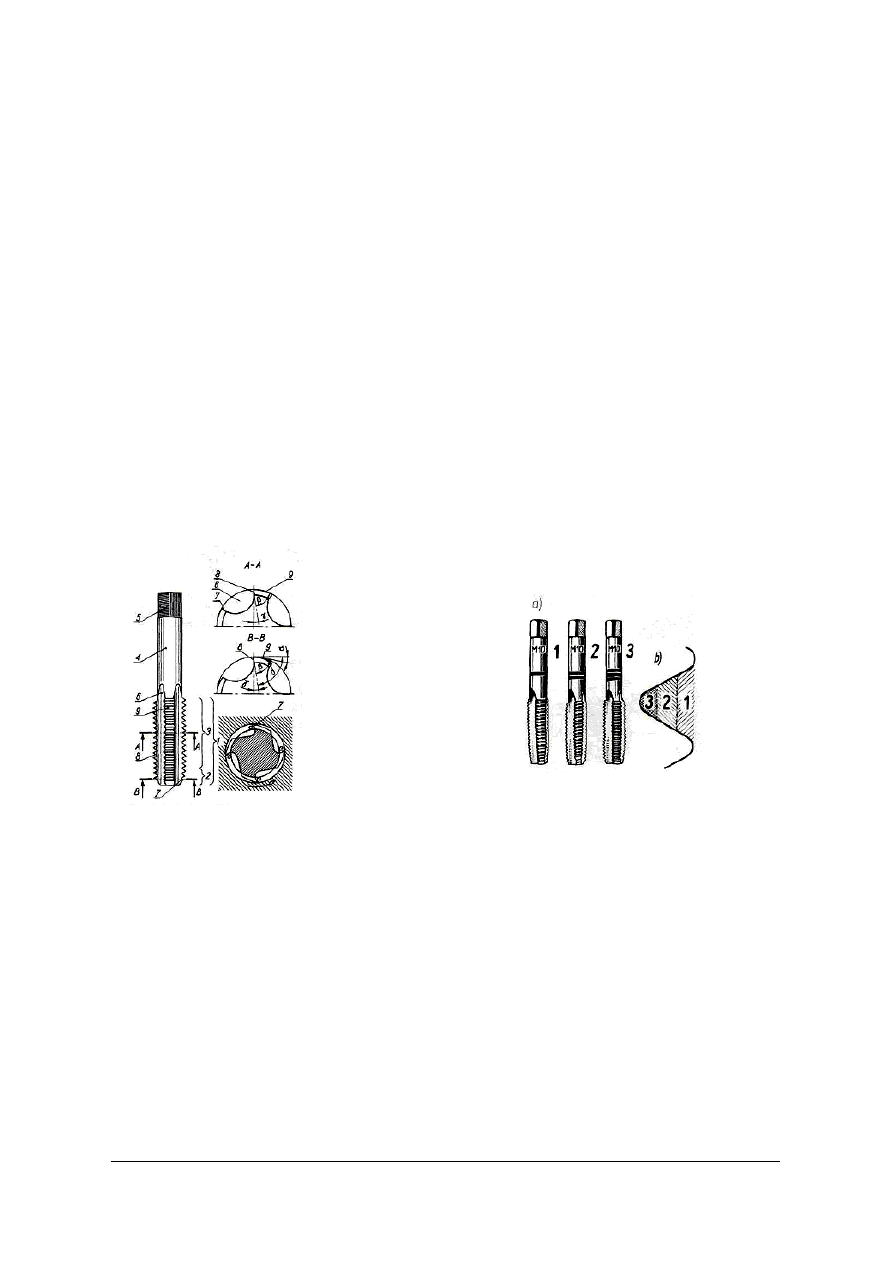

Rys. 49. Zęby pilnika[1, s.56].