Wyższa Szkoła Morska W Sczecinie Zakład Diagnostyki i Remontów Maszyn Okrętowych

|

|||||||||

Imię i nazwisko: |

Kołakowski Sławomir Orszanowski Paweł Niewierowski Jan |

Grupa: IVMAb mgr |

Zespół

I

|

||||||

Temat ćwiczenia: |

Ocena ilościowa i jakościowa olejów smarnych. Diagnostyka maszyn na podstawie cząstek stałych zawartych w oleju. |

Numer ćwiczenia2.2;3.4 |

|

||||||

Data wykonania ćwiczenia: |

|

Data oddania sprawozdania: |

29.05.2000 |

||||||

Prowadzący: |

|

Ocena: |

|

Podpis: |

|

||||

I Parametry określające stan eksploatowanego oleju.

1.Poziom równowagi TBN.

W wyniku utleniania oleju i obecności wody powstają kwasy organiczne, w szczególności kwas mrówkowy i kwas octowy ,które wykazują działanie korozyjne. Oprócz kwasów organicznych w oleju smarowym powstają kwasy

nieorganiczne, będące wynikiem połączenia kwaśnych produktów spalania z wodą zawartą w oleju celem zneutralizowania powstałych w oleju kwasów lub ich redukcji, oleje świeże mają odczyn zasadowy. Alkaliczność oleju określona jest równowartością mg KOH/g oleju lub liczbą zasadową TBN(Total Basic Number).Liczba zasadowa oleju zmniejsza się z czasem pracy oleju, osiągając pewien poziom równowagi, zależny od warunków eksploatacji i pielęgnacji oleju. Poziom równowagi TBN jest bardzo istotny. Większość wytwórców silników określa minimum TBN dla oleju będącego w obiegu. Niekiedy wymagany poziom TBN wiąże się z zawartością siarki w paliwie. Najczęściej dla 1% zaw. siarki żąda się TBN min.=8,dla 2% zaw. siarki, TBN min.=12,dla wyższej zawartości siarki żąda się TBN min=20%. Czynniki wpływające na poziom równowagi TBN to: zużycie oleju, zaw. siarki w paliwie oraz temperatura cylindra.

2.Zawartość zanieczyszczeń stałych.

W wyniku reakcji chem. produktów utleniania z produktami spalania i pro-

duktami spalania i produktami zużycia w oleju pojawiają się większe cząstki zanieczyszczeń rzędu kilku do kilkunastu mikronów. Te stosunkowo duże cząstki stanowią główne ośrodki tworzenia się szlamu olejowego , który powstaje dzięki kolagulacji cząstek mniejszych na większe. Niekiedy szlam olejowy wytrąca się z oleju tworząc szlamowaty osad , który ma tendencje do zatykania rurociągów olejowych i kanałów rozprowadzających olej. Większe cząstki stałe mogą natomiast powodować przyspieszone zużycie ścierne, przede wszystkim panewek i czopów .Ilość i rozmiary cząstek stałych, tworzących się w oleju zależą głównie od własności oleju, to jest zdolności oleju do rozdrabniania zanieczyszczeń i od obecności i działania dodatków przeciwutleniających. Jeżeli, mimo istnienia i działania sprawnego układu pielęgnacji oleju, ilość cząstek stałych w oleju powiększa się, to należy olej wymienić.

3. Zawartość wody. Niewielka ilość wody , jaka dostaje się do oleju obiegowego silników wysokoprężnych , w wyniku kondensacji pary wodnej jest praktycznie nie do uniknięcia i nie przekracza 0,1% ciężaru oleju. Ilość ta w pewnych warunkach może wzrosnąć do 0,2%. Zaw. wody 0,2-1,0% uważana jest za wartość graniczną, mogącą doprowadzić do szybkiego starzenia oleju oraz intensywnej korozji. Woda oprócz tego wymywa dodatki uszlachetniające. Należy w takim przypadku zlokalizować i zlikwidować źródło przecieków wody oraz usunąć wodę z oleju.

4.Lepkośćoleju Przedostanie się paliwa do oleju powoduje spadek temperatury zapłonu oleju oraz spadek lepkości oleju. Lepkość jest wielkością określającą opór występujący przy przesuwaniu względem siebie dwóch sąsiadujących warstw cieczy. Rozróżnia się lepkość bezwzględną: dynamiczną.

5. Temperatura, ciśnienie i natężenie przepływu oleju.

Od temperatury oleju zależy jego lepkość. Ma ona istotny wpływ na proces utleniania oleju. Z tego względu utrzymywanie zbyt wysokich temperatur jest niewskazane. Niepożądane jest również utrzymywanie temperatur niższych niż 450C, ponieważ poniżej tej temperatury może wystąpić intensywne skraplanie się pary wodnej zawartej w powietrzu. W łożyskach w wyniku procesów trybologicznych wydzielają się duże ilości ciepła, powodujące wzrost temperatury oleju. Odbiór tego ciepła zależy od ilości przepływającego oleju, wielkością określającą ilość oleju dopływającego do silnika jest masowe lub objętościowe natężenie przepływu oleju. Przy tej samej ilości oleju przepływającego przez łożysko, spadek ciśnienia oleju świadczy o wzroście luzów w łożyskach. Wzrost ciśnienia oleju, przy jednoczesnym spadku natężenia przepływu, oznacza natomiast pogorszenie drożności kanałów olejowych. Jednoczesny spadek natężenia przepływu i ciśnienia świadczy o pogarszaniu się stanu technicznego układu smarowania.

II Wyznaczanie zawartości wody w oleju.

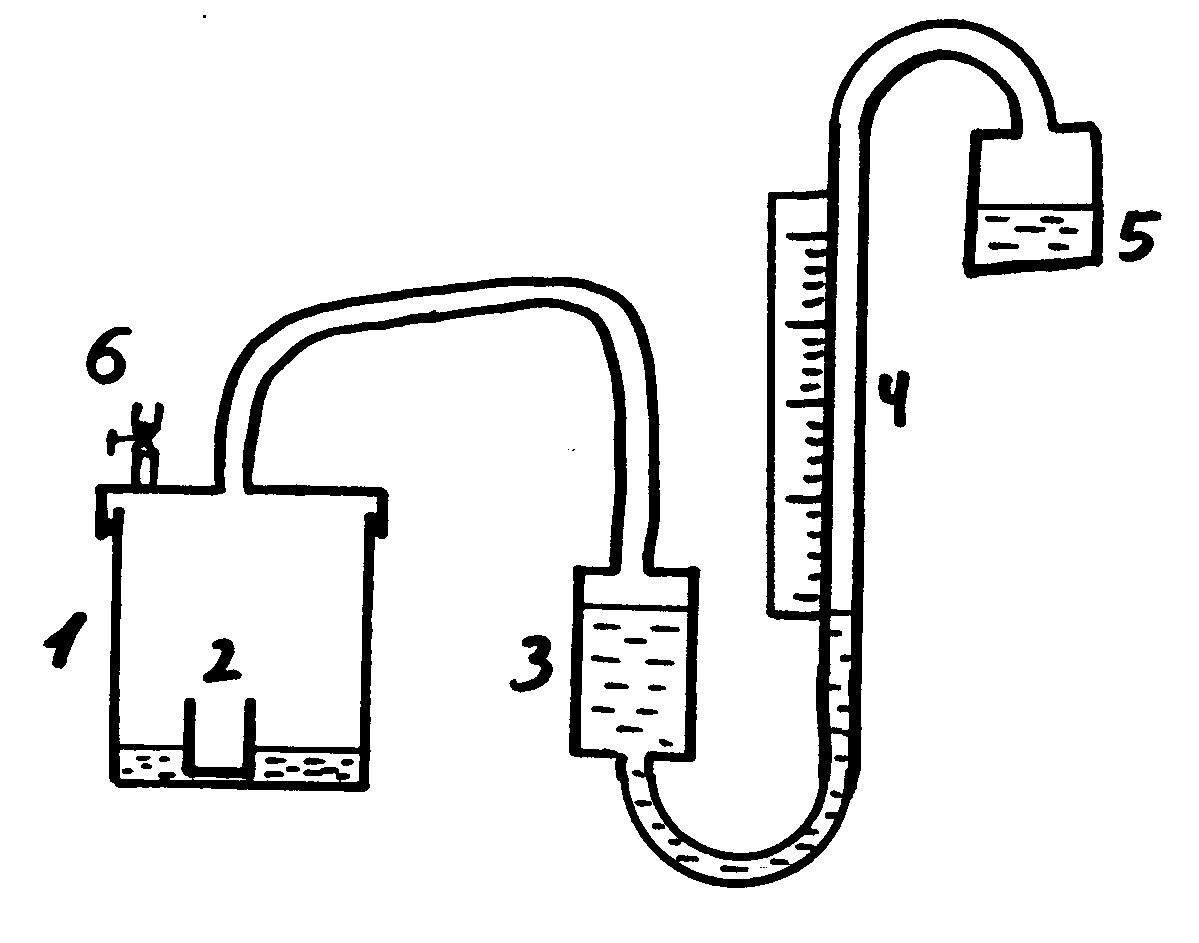

Do określenia zawartości wody w oleju służy przyrząd typu DAWD-1 z zakresem pomiaro - wym od 0,1% do 2%. Przyrząd składa się z szczelnego zbiornika reakcyjnego z naczyniem na próbkę oleju w środku, manometru cieczowego i zbiornika przelewowego.

Wykonanie ćwiczenia:

Napełnić zbiornik reakcyjny olejem napędowym w ilości 50ml, a następnie wsypać do zbiornika jedną torebkę proszku.

Dokładnie wymieszać i odstawić na około 5 min. aby wyeliminować wodę zawartą w oleju napędowym.

Napełnić naczynie badanym olejem i wstawić je do zbiornika reakcyjnego, a następnie szczelnie zamknąć zbiornik pokrywą.

Sprawdzamy szczelność za pomocą pompki, którą pompujemy powietrze do zbiornika, aż poziom cieczy osiągnie określoną wartość. Zaginamy przewód pompki i patrzymy czy poziom cieczy nie spada.

Ustawić zbiornik reakcyjny pod kątem i mieszać równomiernie przez około 5 min.

Wynik odczytać po 5 minutach od chwili rozpoczęcia mieszania.

Pomiar wykonać 2 - 3 razy.

III Charakterystyka olejów używanych w urządzeniach pokładowych

1.Maszyny sterowe i urządzenia hydrauliczne.

Dla smarowania przekładni maszyn sterowych z napędem elektrycznym stosowane są oleje przekładniowe o lepkości 70 do 90 cSt (9-120E) w 500C. W maszynach sterowych hydraulicznych stosowany jest specjalny olej do instalacji hydraulicznych, lub olej dla sprężarek chłodniczych o lepkości 34 do 42 cSt (4.5-5.50C) w 500C o temperaturze krzepnięcia -400C. Olej stosowany w telemotorach powinien mieć lepkość ok. 8 cSt (1.60E) w 500C i równie niską temperaturę krzepnięcia. W pozostałych okrętowych urządzeniach hydraulicznych, takich jak zamykania drzwi wodoszczelnych, luków, bram na promach itp. Stosowane są oleje do instalacji hydraulicznych charakteryzujące się nieznaczną lepkością, niską temperaturą krzepnięcia , zawierające dodatki przeciw utlenianiu, korozji i pienieniu się oleju. Zakres lepkości olejów stosowanych w tych urządzeniach wynosi 9.5 do 25 cSt (1.8 do 3.50E) w 500C.

2.Wciągarki

Dla smarowania zamkniętych przekładni czołowych wciągarek różnych typów stosowane są oleje o lepkościach zróżnicowanych w zależności od strefy klimatycznej. Normalnie, dla europejskiej strefy klimatycznej stosuje się oleje o lepkościach 45-60 cSt (6-80E) w 500C, dla strefy tropikalnej 75-100 cSt (10-130E) w 500C, dla strefy arktycznej 21-30 cSt (3-40E) w 500C. Przekładnie ślimakowe wciągarek wymagają zwykle stosowania olejów o większych lepkościach rzędu 91-122 cSt (12-160E) w 500C. Jeżeli wciągarki mają napęd hydrauliczny, to stosowane w tych urządzeniach oleje hydrauliczne powinny mieć lepkość:

-w strefie umiarkowanej 75 cSt (100E) w 500C,

-w strefie tropikalnej 105 cSt (140E) w 500C,

-w strefie arktycznej 60 cSt ( 80E) w 500C.

IV. Zmiany parametrów fizyko-chemicznych oleju.

1.1. Utlenianie oleju.

Pod wpływem powietrza oleje smarowe ulegają procesowi utleniania który to proces odpowiada za tzw. starzenie oleju czyli pogorszenie jego własności użytkowych (zauważalne po ściemnieniu oleju) takich jak:

wzrost poziomu zanieczyszczeń w oleju,

zmiana lepkości ,

utrata własności ochronnych przed korozją (spadek TBN),

zwiększenie skłonności do tworzenia osadów i nagarów.

1.2. Zanieczyszczenia w oleju.

Zanieczyszczenia w olejach mogą być wywołane przedostaniem się do oleju: cieczy (paliwo, woda) i produktów spalania.

Wpływ paliwa.

Paliwo w oleju powoduje:

zmianę lepkości zależnie od rodzaju paliwa (pogorszenie własności smarnych),

spadek temperatury zapłony (paliwa lekkie) co może grozić np.: wybuchem w skrzyni korbowej silnika,

spadek wartości TBN,

przyśpieszone procesy starzenia oleju.

Wpływ wody.

Woda w oleju powoduje:

zmniejszenie działania anty-korozyjnego olejów (reakcje z tlenkami siarki w niskich temperaturach),

powstawanie trwałych emulsji wodno-olejowych,

zmiana lepkości i smarności,

wymywanie dodatków uszlachetniających oleje,

sprzyja rozwojowi bakterii i mikroorganizmów (osady i rozkład oleju).

Wpływ produktów spalania.

Produkty spalania w oleju powodują:

zintensyfikowanie procesów korozji elementów silnika,

tworzenie laków i nagarów na tulei cylindrowej,

spadek TBN oleju,

wzrost zanieczyszczeń oleju metalami,

niespalone cząstki stałe powodują wzrost zużycia ciernego

(zużywanie górnych pierścieni tłokowych, tulei),

zatykanie przewodów olejowych,

przyśpieszenie procesów starzenia oleju,

zmniejszenie trwałości i niezawodności silnika.

2. Charakterystyka olejów dla okrętowych silników napędu głównego i silników agregatowych.

Poniżej przedstawiono wymagania ogólne stawiane olejom dla silników okrętowych w zależności od typu oleju.

Oleje obiegowe: należą do klasy lepkości SAE 30 - SAE 40, posiadają odpowiednie własności myjącymi i dyspergującymi oraz zależnie od przeznaczenia różną wartość rezerwy alkalicznej TBN która może wynosić:

0 - 1,5 - starsze silniki wodzikowe na paliwa nie zawierające siarki,

6 - 8 - silniki wodzikowe wysoko obciążone cieplnie,

10 - 16 - silniki bezwodzikowe umiarkowanie i wysoko obciążone cieplnie na paliwa z niską zawartością siarki,

20 - 30 - silniki bezwodzikowe wysoko obciążone cieplnie na paliwa o dużej zawartości siarki.

Oleje cylindrowe: należą do klasy lepkości SAE 40 - SAE 50 i charakteryzują się wysokimi właściwościami myjąco-dyspersyjnymi oraz rezerwą alkaliczną TBN równą:

10 - 15 - silniki zasilane paliwem o niskiej zawartości siarki,

30 - 40 - starsze silniki na paliwa o średniej i wysokiej zawartości siarki,

60 - 70 - nowoczesne silniki wysoki obciążone cieplnie spalające paliwa ciężkie o średniej i wysokiej zawartości siarki.

Poniższa tabela przedstawia przykładowe oleje smarne produkcji zagranicznej zalecane do współczesnych okrętowych silników dwusuwowych:

Producent |

Olej do smarowania obiegowego łożysk SAE 30/ TBN 5-9 |

Olej do smarowania gładzi tulei cylindrowej SAE 50/ TBT 70 |

ELF |

Atlan Marine D |

Talusia XT 70 |

BP |

Energol DL-MP30 |

CLO 50-M. |

CASTROL |

Marine CDX 30 |

S/DZ 65 |

CHEVRON |

Veritas 800 Marine |

Delo Cyloil Spec |

EXXON |

Exxmar XA |

Exxmar X 70 |

MOBIL |

Mobilgard 300 |

Mobilgard 570 |

SHELL |

Meline 30 |

Alexia 50 |

TEXACO |

Doro AR 30 |

Taro Special |

Oleje dla silników okrętowych muszą mieć parametry zgodne z zaleceniami producenta silników np. wg.: HCP „Cegielski” oleje powinny mieć następujące parametry:

a) Silniki dwusuwowe:

olej obiegowy: klasa lepkości SAE 30, o alkaliczności co najmniej TBN 5 mg KOH/g, dobre własności myjące, stabilność termiczna oraz odporność na emulgowanie z wodą i pienienie się,

olej cylindrowy: klasa lepkości SAE 50, o alkaliczności co najmniej TBN 70 mg KOH/g, duża wytrzymałość filmu olejowego, dobre właściwości myjące i stabilność termiczna oraz zapobieganie zużyciu ściernemu pierścieni tłokowych i tulei.

b) Silniki czterosuwowe:

olej obiegowy: klasa jakości CD, lepkość w temperaturze 40 °C 120-180 cSt, wskaźnik lepkości 80-100, klasa lepkości SAE 40, temperatura zapłonu powyżej 220 °C, temperatura krzepnięcia poniżej 15 °C, alkaliczność zależnie od typu spalanego paliwa:

dla paliw lekkich o zawartości siarki

S < 1% - TBN 12-15 mg KOH/g

1% <S <2% - TBN 25-30 mg KOH/g

dla paliw ciężkich o zawartości siarki

s ≤ 5% - TBN do 30 mg KOH/g

Olej należy uznać za zużyty, podlegający wymianie, jeżeli:

lepkość zmniejszy się o 20% lub zwiększy się o 30% w stosunku do lepkości znamionowej,

temperatura zapłonu spadnie poniżej 180 °C,

zawartość nierozpuszczalnych zanieczyszczeń wzrośnie ponad 2,5%,

TBN spadnie poniżej 50% wartości początkowej.

zawartość wody w oleju przekroczy 0,5% wag,

3. Analityczne metody badania olejów.

Wśród analitycznych metod badania olejów poza metodami czysto chemicznymi występują także fizyko-chemiczne sposoby kontroli składu olejów. Wśród których na uwagę zasługuje np.: atomowa analiza absorpcyjna pozwalająca wykryć w oleju większość pierwiastków metalicznych z bardzo dużą selektywnością, stosowana głównie do oznaczania zawartości pierwiastków rzędu ppm, a nawet ppb. Metoda ta wykorzystuje zjawisko absorpcji przez atomy pierwiastków promieniowania o długości fali charakterystycznej dla danego pierwiastka. Oznaczenia przeprowadza się za pomocą spektrometrów do absorpcji atomowej. Źródłem promieniowania jest najczęściej lampa z katodą wnękową wykonaną z metalu, który ma być oznaczany. Proces badania polega na absorpcji promieniowania przez atomy danego pierwiastka w badanym roztworze. Jako detektory stosuje się fotopowielacze.

4.Przebieg ćwiczenia

Próbkę oleju pobiera się w czasie pracy silnika lub bezpośrednio po jego wyłączeniu. Rozgrzanie oleju jest warunkiem nieodzownym.

4.1.Fotokolorymetr. Pomiar transmisji (stopnia zanieczyszczenia oleju).

Po włączeniu do sieci i wyregulowaniu aparatu (ustawienie prawym pokrętłem 100% transmisji) wstawia się kuwetę z badanym roztworem i odczytuje wskazania kolorymetru w procentach transmisji. Pomiar należy powtórzyć dwukrotnie. Różnica między pomiarami nie może przekraczać 5% transmisji.

4.2.Sprawdzanie lepkości.

Na płytce metalowej należy napełnić wgłębienie oznaczone literą W do napełniania olejem wzorcowym i uzupełnić do takiego samego poziomu sąsiednie wgłębienie oznaczone literą B olejem badanym. Za pomocą linijki plastikowej długości ok. 20 cm zgarnia się poza płytkę nadmiar oleju. Następnie podnosi się ruchomą część płytki do punktu ograniczenia i obserwuje szybkość spływania badanego oleju. Jeżeli badany olej spłynie szybciej do zaznaczonej na płytce linii granicznej niż olej wzorcowy, oznacza to, że lepkość jego spadła poniżej dopuszczalnej wartości i musi być wycofany z eksploatacji. Pomiar należy powtórzyć.

4.3.Oznaczenie pH.

Z wartości wodnej (dolnej) zawartości cylindra pobiera się ostrożnie, nie mieszając warstw, za pomocą pipety lub rurki szklanej do dwóch probówek po ok. 0.5 ml wyciągu wodnego i dodaje do każdej z nich po jednej kropli wskaźnika A i B. Otrzymywane barwne roztwory porównuje się ze skalą barw wzorcowych określając w ten sposób zawartość pH.

V. Kontrola jakości oleju zestawem firmy MOBIL.

Zestaw kontrolny firmy MOBIL pozwala na szybkie określenie zawartości wody w oleju, wartości TBN oraz względnej wartości lepkości w odniesieniu do oleju wzorcowego. Sposób określenia tych parametrów opisany zostanie poniżej.

1.1. Określenie zawartości wody w oleju.

wlać 5 ml oleju używanego do głównej komory naczynia pomiarowego,

odmierzyć w menzurce 15 ml odczynnika Reagent S water test i dolać do oleju,

odczynnik Reagent A wsypać do plastikowej rurki w naczyniu,

zamknąć naczynie i wstrząsać przez 20 s powtarzając mieszanie co 2 minuty aż do ustabilizowania ciśnienia na manometrze naczynia,

odczytać wskazanie manometru przy ustabilizowanym ciśnieniu (po ok. 5 min) i podstawić wartość do wzoru:

H20 [%] = (odczyt z manometru x 5) / wielkość próbki oleju [ml].

1.2. Oszacowanie lepkości.

Za pomocą specjalnego przyrządu (równi pochyłej) przez porównanie prędkości oleju wzorcowego i badanego wypływających ze zbiorniczków i płynących wzdłuż żłobień określamy czy wartość lepkości używanego oleju mieści się w dopuszczalnym zakresie.

1.3. Określenie wartości TBN oleju.

umieścić 10 ml odczynnika Reagent N w głównej komorze naczynia pomiarowego,

dodać do komory 10 ml testowanego oleju,

odczynnik z saszetki wsypujemy do plastikowej rurki i zakręcamy naczynie,

wstrząsać przez 1 min i powtarzać regularnie aż do ustabilizowania ciśnienia,

odczytujemy ciśnienie z manometru i z tabeli odczytujemy odpowiadającą temu ciśnieniu wartość TBN

Zagadnienie urządzeń pomocniczych.

2.1. Sprężarki tłokowe.

Do smarowania układu korbowego sprężarek powietrza z poziomymi cylindrami i otwartymi skrzyniami korbowymi stosowane są zwykłe oleje mineralne, o lepkościach 45-70 cSt/500C, zależnie od obciążenia łożysk i liczby obrotów. W sprężarkach pionowych o wspólnym smarowaniu łożysk i cylindrów stosowane są wysokogatunkowe, najczęściej ulepszane oleje mineralne, pochodzące z rafinacji selektywnej, które noszą ogólną nazwę olejów sprężarkowych. Lepkość olejów stosowanych w sprężarkach powietrza powinna być dobrana stosownie do temperatur wylotowych powietrza. W temperaturach do 1400C stosuje się oleje o lepkości ok. 60 cSt/500C. W wyższych temperaturach i ciśnieniach sprężania dobiera się oleje o lepkościach dochodzących do 250-300 cSt/500C. Dla olejów sprężarkowych stosowanych w sprężarkach chłodniczych dodatkowym wymaganiem jest, aby w niskich temperaturach pracy nie następowało wydzielanie się z oleju jego składników, a sam olej zachowywał wymaganą lepkość. Z tego względu temperatura krzepnięcia olejów sprężarkowych powinna być niższa od -300C. Wymagana lepkość olejów stosowanych w sprężarkach chłodniczych jest uzależniona od rozpuszczalności czynnika chłodniczego w oleju. Jako minimalne lepkości należy przyjmować: dla amoniaku i dwutlenku węgla 33 cSt/200C i 10 cSt/500C, a dla dwutlenku siarki i węglowodorów łącznie z pochodnymi chlorowymi i fluorowymi (m.in. freony) 76 cSt/200C i 17 cSt/500C.

2.2. Przekładnie zębate napędu głównego.

Oleje stosowane w przekładniach zębatych napędu głównego powinny charakteryzować się dużą odpornością na utlenianie, małą tendencją do tworzenia emulsji z wodą, dobrą smarnością oraz odpowiednią do konstrukcji przekładni lepkością. Jako oleje przekładniowe stosowane są zatem ulepszone oleje mineralne, zawierające odpowiednie inhibitory, a przy wysoko obciążonych przekładniach oleje te zawierają dodatkowo dodatki typu EP (Extreme Pressure) umożliwiające pracę przekładni przy zwiększonych naciskach powierzchniowych. Lepkość olejów w normalnie stosowanych przekładniach siłowni spalinowych wynosi: dla przekładni redukcyjnych 45-68 cSt/500C (6-90E), a dla przekładni redukcyjno-nawrotnych 29-49 cSt/500C (4- 6.50E).

2.3. Śruby nastawne

Dla smarowania piasty śruby nastawnej oraz łożyska rufowego (śruby nastawne Zamech-Liaaen) stosuje się oleje ulepszane zawierające dodatki zwiększające odporność na utlenianie i korozję oraz zmniejszające pienienie się oleju. Lepkość takich olejów powinna wynosić ok. 40 cSt (50E) w 500C, a w temperaturze 00C nie powinna przekraczać 1200 cSt (1600C). Oleje te powinna charakteryzować ponadto możliwie niska temperatura krzepnięcia w granicach -150C do -300C. Ten sam gatunek oleju stosowany jest w układzie hydraulicznym śruby nastawnej.

Maszyny sterowe i urządzenia hydrauliczne.

Dla smarowania przekładni maszyn sterowych z napędem elektrycznym stosowane są oleje przekładniowe o lepkości 70 do 90 cSt (9-120E) w 500C. W maszynach sterowych hydraulicznych stosowany jest specjalny olej do instalacji hydraulicznych, lub olej dla sprężarek chłodniczych o lepkości 34 do 42 cSt (4.5-5.50C) w 500C o temperaturze krzepnięcia -400C. Olej stosowany w telemotorach powinien mieć lepkość ok. 8 cSt (1.60E) w 500C i równie niską temperaturę krzepnięcia. W pozostałych okrętowych urządzeniach hydraulicznych, takich jak zamykania drzwi wodoszczelnych, luków, bram na promach itp. Stosowane są oleje do instalacji hydraulicznych charakteryzujące się nieznaczną lepkością, niską temperaturą krzepnięcia , zawierające dodatki przeciw utlenianiu, korozji i pienieniu się oleju. Zakres lepkości olejów stosowanych w tych urządzeniach wynosi 9.5 do 25 cSt (1.8 do 3.50E) w 500C.

2.5.Wciągarki

Dla smarowania zamkniętych przekładni czołowych wciągarek różnych typów stosowane są oleje o lepkościach zróżnicowanych w zależności od strefy klimatycznej. Normalnie, dla europejskiej strefy klimatycznej stosuje się oleje o lepkościach 45-60 cSt (6-80E) w 500C, dla strefy tropikalnej 75-100 cSt (10-130E) w 500C, dla strefy arktycznej 21-30 cSt (3-40E) w 500C. Przekładnie ślimakowe wciągarek wymagają zwykle stosowania olejów o większych lepkościach rzędu 91-122 cSt (12-160E) w 500C. Jeżeli wciągarki mają napęd hydrauliczny, to stosowane w tych urządzeniach oleje hydrauliczne powinny mieć lepkość:

-w strefie umiarkowanej 75 cSt (100E) w 500C,

-w strefie tropikalnej 105 cSt (140E) w 500C,

-w strefie arktycznej 60 cSt ( 80E) w 500C.

3.Dodatki uszlachetniające.

Czysty olej otrzymany bezpośrednio z przerobu ropy naftowej nie jest w stanie spełnić wszystkich wymaganych od niego funkcji. W związku z tym należy zmodyfikować jego jakość. Do tego celu służą dodatki uszlachetniające. Są to indywidualne związki chemiczne lub ich o określonej budowie, posiadające działanie zmieniające i uszlachetniające działanie olejów. Ilość dodatków w olejach jest zróżnicowana i zależy od klasy jakości oleju oraz jego zastosowania. Do najważniejszych dodatków należą:

3.1. Dodatki lepkościowe (wiskozatory) - najczęściej w ilości 0.5-0.8 proc., podwyższają lepkość (efekt zagęszczania). Pod względem chemicznym są to wysokocząsteczkowe związki organiczne, np. polimery winylowe itp. Po ich dodaniu do oleju uzyskujemy: wzrost lepkości kinematycznej, wzrost wskaźnika lepkości, a czasami obniżenie temperatury płynięcia. Podstawową własnością wskazującą na obecność wiskozatora jest wskaźnik lepkości. W olejach mineralnych jest on w granicach 90-105, oleje uszlachetniające mają WL=130 i więcej. Im wyższy ten wskaźnik, tym mniejsze są zmiany lepkości oleju wraz z temperaturą.

3.2.Dodatki depresacyjne (depresatory) - stosowane w ilości 0.1-1.0 proc. posiadają zdolność obniżania temperatury krzepnięcia. Wysoką efektywność wykazują związki polimerowe itp. Dodaje się je aby obniżyć temperaturę płynięcia (aby olej nie zakrzepł w warunkach zimowych oraz zachował płynność potrzebną do jego pompowania). Normalne oleje mineralne mają temperaturę płynięcia do -180C, a depresatory obniżają ją nawet poniżej -260C.

3.3.Dodatki przeciwkorozyjne i przeciwrdzewne (inhibitory korozji) - dodawane do olejów, najczęściej w ilości 0.1-5.0 proc. Mają za zadanie zapobiegać przedwczesnemu starzeniu się oleju, jak również przeciwdziałać korozyjnemu oddziaływaniu produktów zużycia oleju na metalowe części silnika.

3.4.Dodatki przeciwutleniające (inhibitory utleniania) - stosowane w granicach 0.2-1.5 proc. Zadaniem tych dodatków jest podwyższenie odporności olejów smarowych na utlenianie pod wpływem czynników atmosferycznych lub sprężonego tlenu.

3.5.Dodatki myjąco-rozpraszające (detergenty, dyspergatory) - używane w ilościach 0.5-10 proc. i powyżej. Zadaniem tych środków powierzchniowo czynnych jest utrzymanie stałych produktów starzenia oleju w stanie wysokiego rozdrobnienia, obniżenia tendencji tworzenia laków i osadów w silnikach spalinowych. Niektóre typy tych dodatków tzw. nadzasadowe o liczbie zasadowej ok. 300 mg KOH/g spełniają także rolę czynników zobojętniających kwaśne produkty spalania. Są to zazwyczaj sole wapnia, baru lub magnezu kwasów sulfonowych, fenoli, złożone wysokocząsteczkowe aminy powierzchniowo czynne itp.

3.6.Dodatki przeciwpienne - obniżają tworzenie piany w olejach. Są to zazwyczaj związki typu silikonów.

VI.Klasyfikacja oleju

4.1.Klasyfikacja lepkościowa (w/g SAE) -opiera się na podziale olejów w/g kilku podstawowych kryteriów eksploatacyjnych .Dzieli ona oleje silnikowe na 12 klas:

-sześć klas zimowych (oznaczonych dodatkową literą W):0W,5W ,10W,15W,20W,25W,

-sześć klas letnich :20,30,40,50,60.

Kryteria podziału są następujące:

Dla klas zimowych

-maksymalna lepkość,jaką może osiągnąć olej w danej minusowej temperaturze

-graniczna temperatura pompowalności

-minimalna lepkość w temperaturze 100 st.C

Dla klas letnich

-minimalna lepkość w temperaturze 100 st.C

-maksymalna lepkość w temperaturze 100 st.C

-minimalna lepkość w temperaturze 150 st.C, i obciążeniu ścinającym=10^6sek^-1

4.2.Klasyfikacja jakościowa (w/g API)-dzieli oleje na dwie zasadnicze grupy:

-oleje do silników benzynowych( oznaczone symbolem S)

-oleje do silników wysokoprężnych(oznaczone symbolem C) Kompletne określenie klasy jakości oleju wg API przykładowo wygląda następująco:

SD-olej średniej klasy do silników benzynowych

CD-olej wysokiej klasy do silników wysokoprężnych

SG/CD-olej uniwersalny wysokiej klasy,przeznaczony do silników

benzynowych,z poprawionymi własnościami wysokoprężnymi,co

umożliwia stosowanie go również w silnikach diesla

Przyrząd do wyznaczania zawartości wody w oleju.

Zbiornik reakcyjny.

Naczynie.

Zbiornik z cieczą manometryczną.

Skala.

Zbiornik przelewowy.

Zawór odpowietrzający.

Wyszukiwarka

Podobne podstrony:

Penetracja i magnetyczno proszkowe, WM-AM, Remonty

lab tech. rem-wcisk, WM-AM, Remonty

penetranty, WM-AM, Remonty

Metody defektoskopii radiolog, WM-AM, Remonty

Polaczenia wciskowe elementow stozkowych, WM-AM, Remonty

Burnos 2 dł, WM-AM, Remonty

Burnos 2, WM-AM, Remonty

KLEJE, WM-AM, Remonty

Metody penetrac, WM-AM, Remonty

Kwit remonty II koło, WM-AM, Remonty

Metody penetracyjne cz.2, WM-AM, Remonty

więcej podobnych podstron