Wsad wielkopiecowy składa się z rud

żelaza odpowiednio przygotowanych jako

grudki, spieki, brykiety, z topników służąc

ych jako czynniki obniżające temperaturę

topnienia zanieczyszczeń rudy zwanych skałą

płonną; paliwem w procesie wielkopiecowym

mogą być: Koks wielkopiecowy (tradycyjny),

gaz ziemny wzbogacony wodorem, pył węgla

kamiennego,mazut i inne paliwa ciekłe

Koks jako paliwo nosi nazwę koksu hutniczego

lub wielkopiecowego. Jego wytrzymałość na

ściskanie, wielkość i zawartość węgla i siarki

są określone normami. Pożądana jest granulacja

koksu hutniczego od 50 do 100 mm. Zawartość

siarki poniżej 0,8%, popiołu poniżej 1%, fosforu

poniżej 0,5%.

Topniki są to materiały kopalne, np.: kamień

wapienny który pod wpływem temperatury rozkłada

się na wapno i dwutlenek węgla.

Topniki muszą w procesie wielkopiecowym

obniżyć maksymalnie temperaturę topnienia skały

płonnej, która jest bardzo wysoka:

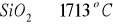

piasek -

glina -

krzemionka - SiO2 + CaO → CaSiO3 -

krzemian wapnia (ok. 960OC)

Skała płonna składa się z piasku i gliny.

Topniki służą nie tylko do obniżania temperatury

Skały płonnej, ale również usunięcia siarki (S)

zawartej w koksie i ożużlowania popiołu zawartego

w koksie.

Żużel wielkopiecowy jest bardzo cennym surowcem i

jest natychmiast po wypłynięciu z wielkiego pieca

chłodzony i przerabiany na:

granulaty - drogowe

pumeks - do betonów lekkich

tłuczeń (autostradowy)

cement hutniczy

Żużel zawiera:

krzemionka -

- 37%glin -

- 9%wapno - CaO - 42%

magnezyt - MgO - 8%

tlenki żelaza - FeO - 0,5%

Gaz wielkopiecowy jest ,,chudym gazem” i zawiera skład.

palnych ok. 25% (tlenek węgla i wodoru) CO, CO2, N2, H2

Wsad wielkopiecowy. Wsad jest w sposób przemysłowy

przygotowany. Nigdy nie używa się wolnego

koksu, wolnej rudy i wolnych topników W tym

celu rudy kruszy się, mieli i separuje magnetycznie

to znaczy oddziela się na bębnie elektromagnetycznym

skałę płonną niemagnetyczną od rudy żelaza

magnetycznej. Następnie miesza w odpowiednich

proporcjach rudę, koks, topniki i wyżarzamy je,

czyli spiekamy w procesie tzw. aglomerowania

otrzymując spiek. W hutach niemieckich i amerykańskich

stosuje się brykiety lub grudki, które nie są spieczone pod

wpływem wysokiej temperatury, lecz sprasowane w

niskiej temperaturze.

Spalanie w wielkim piecu.

Jest to proces wytwarzania ciepła służącego

do reakcji pośredniej i bezpośredniej żelaza.

Każde paliwo czy to będzie węgiel, koks czy

gaz wymaga tlenu, który podtrzymuje palenie

a sam się nie pali.

W strefie topnienia w górnej jego części mamy

dużo świeżego tlenu i tam koks, czyli węgiel

spala się według reakcji:

![]()

-

reakcja egzotermiczna (wydziela ciepło)

W dolnej strefie topnienia zachodzi klasyczna

reakcja Budouarda:

![]()

W strefie podgrzewania, czyli ponad strefą

topnienia gdzie wsad może mieć jeszcze dużą

zawartość wilgoci zachodzą reakcje. W górnej

części strefy podgrzewania:

![]()

W dolnej części strefy podgrzewania gdzie jest mało

Wilgoci

![]()

W strefie redukcji a więc ponad strefą topnienia

zachodzi reakcja:

![]()

Q1,2,3,4,5 - ciepło

C - wolny tlenek

S.T - strefa topnienia

S.P - strefa podgrzewania

S.R - strefa redukcji

Midrex i Corex.

Proces redukcji bezpośredniej na przykładzie pieca

Midrex i Corex.Współcześnie trwają poszukiwania

współczesnych metod otrzymywania żelaza w stani

e stałym zwanego grudkami żelaznymi przy pomocy

redukcji bezpośredniej przy pomocy nieklasycznego,

jakim jest koks, lecz za pomocą spalania wodoru.

Zarówno proces Midrex i Corex posiadają specjalne

urządzenia wytwarzające wodór. Piec do redukcji

bezpośredniej posiada wysokość nie większą niż 10m

, średnicę ok. 6m a jego produkty w minimalnym

stopniu zatruwają środowisko naturalne.

Wsadem do pieca Midrex lub Corex są grudki rudowe

zmieszane (sklejone) specjalną gliną zwaną bentonitem.

Redukcja żelaza z rudy w procesie Midrex jest bardzo

prosta. Przebiega podobnie jak w wielkim piecu w

trzech etapach, ale we wszystkich udział bierze wodór

a nie jak tam tlenek węgla i węgiel.

1. ![]()

- para

wodna

2. ![]()

3. ![]()

![]()

grudki metaliczne

Proces redukcji bezpośredniej zwłaszcza wodorem

pozwala w chwili obecnej w skali pół technicznej

uzyskać w skali światowej ok. 1mln ton grudek.

W skali światowej obecnie wytwarza się w procesie

wielkopiecowym ok. 600mln ton surówki

PROCES KONWERTOROWY jest procesem

samonapędzającym się, to znaczy że surówka

ciekła o temperaturze 1600oC przelana do pieca

konwertorowego i przedmuchana tlenem sama

w sobie powoduje wypalanie się niepożądanych

pierwiastków lub obniżenie się zawartości

pożądanych pierwiastków. Kolejność wypalania

pierwiastków zawartych w surówce czyli ich

utleniania lub świeżenia surówki jest następująca:

C, Mu, Si, P, S.

Cechy procesu konwertorowego są następujące:

używana jest tylko surówka ciekła o wysokiej

temperaturze ok. 1600oC często zbyt gorąca i

schładza się ją już w konwertorze przez wrzucanie

grubego złomu stalowego. Brak jakiegokolwiek

ogrzewania konwertora, bowiem ciepło pochodzi

ze spalania węgla, manganu, fosforu i siarki. Proces

jest bardzo szybki ok. 400 ton surówki świeżymy

na stal od 15 do 60 minut.

Trzy typy pieców konwertorowych:

konwertor z dolnym dmuchem

konwertor z bocznym dmuchem

konwertor z górnym dmuchem (z lancą górną)

PROCES ,,LD” (LINTZ - DONAWITZ) .

Charakteryzuje się:

Pracuje na czystym tlenie (99,5% O2).

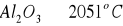

Odbywa się przy udziale:

ciekła surówka wielkopiecowa

alternatywnie Σ ~2% masy surówki:

+

złom stalowy

(dla obniżenia temperatury surówki z ok. 1750°C do ok.

1600°C)

Wszystkie wymienione minerały tworzą pojedynczo-

lub dwukrotnych zestawach żużel konwertorowy o

składzie:CaO, Al2O3, CaF2, CaCO3 (przygotowany

syntetycznie w workach wrzuconych do konwertora).

W wyniku podawania rudy żelaza Fe3O4 w której jest

dużo tlenu oraz tlen dmuchu tworzą FeO który jest

podstawą procesów chemicznych w konwertorze

Proces OLP jest to najnowsza technologia

otrzymywania stali najwyższej jakości

poprzez wdmuchiwanie w końcowym etapie

konwertorowania grupy proszków, które

znacznie lepiej spełniają rolę odfosforowania,

odsiarczania, nawęglania, wprowadzania dodatków

stopowych niż żużle syntetyczne.

Proces wytapiania stali konwertorowej może być:

kwaśny SiO2

zasadowy CaO, MgO

Co to znaczy? Znaczy to że wyprawa konwertorowa

jest kwaśna lub zasadowa i dlatego w skrócie stal

nazywamy kwaśną lub zasadową. Wyprawa zasadowa

jest bardzo droga i nie wolno konwertora po wylaniu

stali zbytnio ochłodzić, gdyż jest wrażliwy na gwałtowne

zmiany temperatury. Wyprawa kwaśna jest tania,

odporna na zmiany temperatury, ale nie możemy w

takim piecu kwaśnym usuwać fosforu i siarki, gdyż

nie można łączyć zasadowego żużla z kwaśną wyprawą

pieca. Stal zasadowa pochodzi głównie z pieca o

wyprawie zasadowej jest dobrze odsiarczona i

odfosforyzowana.

Stale dzielimy na kwaśne i zasadowe. Stal kwaśna jest

gorsza od stali zasadowej. Kwaśnej nie da się odsiarczyć

Piec elektryczny łukowy.

Istotą pieca elektrycznego łukowego jest powstanie

dużej ilości ciepła z łuku elektrycznego i przekazywanie

go do metalu topionego. Przekazywanie ciepła z łuku

elektrycznego może odbywać się przez promieniowanie

przez bezpośrednie istnienie łuku pomiędzy elektrodami

a topionym metalem.

Przebieg proc. wytap stali w piecu elek-łuk

Naprawa po przednim spuście wyprawy pieca

Ładowanie wsadu stałego i żużla syntetycznego surówka w

postaci gąsek i złom klasyfikowany.

Roztapianie wsadu

Świeżenie

Usunięcie żużla po świeżeniu; w tym żużlu jest już

pełno CaS i związków fosforu, które żeby nie przeszły

ponownie do stali muszą być usunięte z pierwszym żużlem.

Odfosforowanie dyfuzyjne

Usunięcie żużla po odtlenianiu

Wprowadzenie dodatkowych stopów jeśli stal jest stopowa

jeśli nie jest stopowa tego procesu nie ma.

Dodatki stopowe, które wprowadzamy do stali ciekłej

muszą być umiejętnie wprowadzone bo są drogie i mogą

przejść zamiast do stali do żużla dlatego chrom Cr, mangan

Mn, wolfram W, wanat V są wprowadzane jako żelazostopy

czyli nieczyste pierwiastki lecz stopione z żelazem każdy

osobno a więc żelazochrom Fe-Cr, Fe-Mn, Fe-W, Fe-V.

Natomiast nikiel wprowadzamy jako czysty pierwiastek tzw

nikiel katodowy z elektrolizy. Tytan jest specyficznym

pierwiastkiem który przy bardzo małej ilości tlenu w stali

natychmiast połączy się z tym tlenem i stworzy TiO2. Nikiel

praktycznie nie utlenia się.

Spust stali do kadzi.

Dodatkowe odtlenianie stali w kadzi tzw. osadowe.

Piece elektryczne indukcyjne.

W piecu indukcyjnym nie ma elektrod, ciepło

jest wytwarzane na zasadzie indukcji

elektromagnetycznej, istnieje niewielka warstwa

żużla, ale zimnego. Taki żużel nie nadaje się do

redukcji składu chemicznego stali gdyż nie chcą

zachodzić reakcje pomiędzy zimnym żużlem a

gorącym metalem. Dlatego wsad do pieca indukcyjnego

musi być gruby, czysty o bardzo niskiej zawartości

fosforu i siarki a także gazów.

Obróbka pozapiecowa stali.

Pojęcie obróbki pozapiecowej stali łączy się z koniecz.

jej uszlachetniania poza piecem metalurgicznym gdyż

wszystkie możliwości oczyszczenia stali ze szkodl.

pierwiastków i gazów kończą się na poziomie ich

zawartości,która współczesnej techniki niezadowala.

Obróbka pozapiecowa

to:

argonowanie stali,

obróbka próżnią,

obróbka próżnią i argonem.

Piece próżniowe.

Piec próżniowy i proces metal. w nim mają nast. zalety:

topimy bez ciekłego żużla,

topimy bez atmosfery,

topimy z dowolną atmosferą najczęściej obojętną (argon),

stal może posiadać dowolny skład chemiczny, a ubytek

pierwiastków stopowych jest znikomy,

stal ma wysoką jednorodność gdyż jest mieszana induk.,

temperatura ciekłej stali jest bardzo dokładnie kontrolowana.

Wady procesu próżniowego:

wysoki koszt pieca i stali,

szybko niszczy się tygiel,

silnie segregują niektóre pierwiastki stopowe.

Obróbka pozapiecowa stali.

Piece indukcyjne w komorze próżniowej pozwalają

według tabeli na procesy przy próżni metalurgicznej

wynoszącej 10-2 ÷ 10-3 Tr (tora - 1Tr= 133Pa). Próżnia

badawcza wynosi od 10-3 ÷ 10-6 Tr. Natomiast głęboka

próżnia to 10-8 ÷ 10-12 Tr.

Piece próżniowe przeznaczone są głównie do wytapianiastali

narzędziowej a także stopów kosmicznych tytanu, stopów

kosmicznych aluminium i magnezu ale również stali odpornych

na korozję niskowęglowych. Ponieważ piece próżniowe

indukcyjne są bardzo kosztowne zamiast nich stosuje się

komory próżniowe to znaczy stal wytapiana w zwykłych

piecach elektrycznych i przelana do kadzi natychmiast

jest umieszczana w komorze próżniowej i tam obrabiana

pozapiecowo próżnią.

Argonowanie stali.

Argonowanie jest to rodzaj obróbk

i pozapiecowej stali w której osuszony gaz

przepuszcza się przez kształtkę porowatą

w dnie kadzi lub lancą (jak w konwertorze)

przez ciekłą stal. Pęcherzyki Ar mają te właśc..

że potrafią absorbować na swej powierzchni

pęcherzyki innych gazów jak wodór, tlen, azot

a nawet mogą one wnikać do pęcherzyka argonu

i z nim razem wypływać do żużla gdzie ulegają

koagulacji. Także wtrącenia niemetaliczne WN o

dużej lepkości powierzchni absorbują się na

powierzchni argonu i wypływają do żużla. Tak

więc argon gaz szlachetny spełnia rolę oczyszczacza stali.

Argon jest mieszaniną izotopów:

40Ar (99,600%)

38Ar (0,063%)

36Ar (0,337%)

gęstość - ξ=1,7839 kg/m3

Proces VOD (lub LD-Vac).

Charakterystyczną cechą stali odpornych na korozję

jest duża zawartość dodatków stopowych a w szczegól.

chromu, niklu, niewiele molibdenu i bardzo niska zawart.

węgla najlepiej poniżej 0,05%. Tak niską zawartość węgla

w stali bardzo trudno otrzymać i dlatego musimy się

posłużyć procesem duplex to znaczy podwójnym procesem:

wytapiania stali i jej obróbki pozapiecowej. Proces VOD

jest najbardziej skomplikowanym procesem metalurgicznym

gdyż walczymy w nim o wysoką temperaturę stali, brak

zgaru chemicznego chromu lub maksymalne jego ograniczenie,

walczymy o korzystną atmosferę nad kąpielą metalową stali a

jest nią tlenek węgla CO.

Proces AOD.

Proces AOD jest to proces również próżniowy, również

z tlenem i próżnią przeznaczony nie tylko do wytapiania

stali LC-SONK ale również wszystkich innych gatunków

stali wysokostopowych, a więc: żaroodpornych,

żarowytrzymałych, odpornych na zużycie a przede wszystkim

stali z dużą ilością dodatków stopowych nie tylko chromu i

niklu.

Rozlewanie stali sposobem ciągłym(COS)

COS to nowoczesna technologia otrzymywania wlewków

stalowych o dowolnych średnicach, dowolnych kwadratach

i prostokątach w przekroju i teoretycznie nieskończonej

długości. Tradycyjne rozlewanie stali polegało na wlewaniu

jej do metalowej wlewnicy gdzie musiała skrzepnąć żeby

móc wyjąć wlewek i przeznaczyć go po ponownym

podgrzaniu do walcowania.

W ciągłym odlewaniu stali istnieją dwa najważniejsze

elementy kształtujące dowolny wymiar przekroju poprzecznego

wlewka:

krystalizator

system dozujący ciekły metal do krystalizatora

.

COS pierwszej generacji.

COS pierwszej generacji polegał na tym, że wlewek

o dowolnym przekroju poprzecznym krystalizowany

był w krystalizatorze. Schodził w dół aż do studni gdzie

po drodze był chłodzony natryskiem a następnie cięty

palnikiem acetylenowo-tlenowym na kęsy żądanej

długości. Taki system COS wymagał głębokiej betonowej

studni o głębokości do 50 m. Jest to kosztowna inwestycja,

bowiem na dnie studni kęsy wlewka musiały być windą

wyciągane na poziom huty i transportowane do walcowni.

Krystalizator wykonany z reguły w 1 etapie z rur miedzianych

obecnie z rur żaroodpornych wykonuje ruchy posuwistozwrot.

o amplitudzie 10÷15 mm.

COS drugiej generacji.

COS drugiej generacji jest znacznie bardziej skomplikowany

ale tylko w części pozwalającej uniknąć głębokiej studni

W tym celu wlewek 6 jest za pomocą systemu rolek 5 i 11

zaginany i prostowany. Wszystko to dzieje się teraz na poziomie

huty.

COS trzeciej generacji.

COS trzeciej generacji jest najnowszym procesem metal.

w którym krystalizator kształtujący wlewek nie jest

elementem walcowym prostym lecz walcem zakrzywionym

-jest elementem zakrzywionym w którym w naturalny

sposób odlewamy wlewek zakrzywiony o dużym łuku,

a następnie jak w drugiej generacji wlewek jest prostowany.

Wyszukiwarka

Podobne podstrony:

Pnom sciaga gr 1, Studia, ZiIP, Semestr I, PNOM

PNOM+SCIAGA+POCZATEK, Studia, ZiIP, SEMESTR II, Materiały metalowe, Zestaw B

mata ściaga kolos 2, Studia, ZiIP, SEMESTR III, Matematyka

Sciaga z obróbki, Studia, ZiIP, SEMESTR III, sciagi, sciagi

sciaga powiększone, Studia, ZiIP, SEMESTR V, Odlewnictwo, materiały Kristof

Sciaga Z Metalurgii, Studia, ZiIP, Semestr I, METALURGIA

Materiały kolokwium mini, Studia, ZiIP, Semestr I, METALURGIA

pytanie metalurgia, Studia, ZiIP, Semestr I, METALURGIA

pomocne, Studia, ZiIP, Semestr I, METALURGIA

Pytania gr B mini, Studia, ZiIP, Semestr I, METALURGIA

Lab 2, Studia, ZiIP, Semestr I, METALURGIA, LABORATORIUM

Materiały kolokwium, Studia, ZiIP, Semestr I, METALURGIA

Pytania gr A, Studia, ZiIP, Semestr I, METALURGIA

PROCES BESSEMERA, Studia, ZiIP, Semestr I, METALURGIA

mini, Studia, ZiIP, Semestr I, METALURGIA

Pytania gr B, Studia, ZiIP, Semestr I, METALURGIA

więcej podobnych podstron