Połączenia lutowane i klejone

Lutowaniem nazywa się łączenie elementów metalowych lub metalowych z ceramicznymi za pomocą dodatkowego niskotopliwego stopu metali nieżelaznych. Proces lutowania realizowany jest w temperaturze topnienia środka łączącego - lutu.

Połączenie powstaje w wyniku wzajemnej dyfuzji lutu i materiałów części łączonych.

W zależności od temperatury topnienia lutu, wyróżnia się:

lutowanie miękkie za pomocą lutów o temperaturze topnienia poniżej 550 oC ( zwykle poniżej 300 oC ),

lutowanie twarde z użyciem lutów o temperaturze topnienia powyżej 550 oC,

lutospawanie mosiądzem lub stopami niklu,

lutowanie lutami szlachetnymi.

Lutowanie miękkie stosuje się do łączenia elementów, które nie będą narażone na duże obciążenia i wysoką temperaturę. Połączenia wykonane lutem miękkim są szczelne a ich wytrzymałość na ścinanie Rt = 50 ÷ 70 MPa przy łączeniu metali lekkich,

i Rt = 30 ÷ 40 MPa przy łączeniu metali ciężkich.

Lutowanie twarde stosuje się gdy połączenie ma podlegać znacznym obciążeniom i pracować w temperaturze przekraczającej 150 oC. Lutami twardymi są stopy miedzi z cynkiem i stopy srebra.

Zgodnie z normą europejską PN-EN ISO 3677:2001 oznaczanie spoiw do lutowania dokonywane jest według poniższego schematu:

lut miękki:

_

lut twardy:

_ _

Przykłady oznaczenia spoiw:

S-Sn63Pb37 - lut miękki na osnowie cyny (63%), zawierający 37% ołowiu.

B-Ag72Cu-780 - lut twardy, zawierający 72% srebra i 28% miedzi o temperaturze krzepnięcia 780oC.

Projektowanie połączeń lutowanych

Powierzchnie przeznaczone do lutowania powinny być metalicznie czyste i dlatego należy je wcześniej oczyścić mechanicznie a następnie chemicznie.

Łączenie elementów odbywa się przez roztopienie lutu i zwilżenie nim powierzchni łączonych, które nie ulegają nadtopieniu. Aby mogło nastąpić dobre zwilżenie i dyfuzja lutu z materiałem łączonym, należy zagwarantować luz między łączonymi elementami 0,1 ÷ 0,2 mm przy lutowaniu miękkim, lub 0,01 ÷ 0,02 mm przy lutowaniu twardym.

O ile to jest możliwe połączenia lutowane powinny pracować na ścinanie. Połączenia czołowe są najsłabsze.

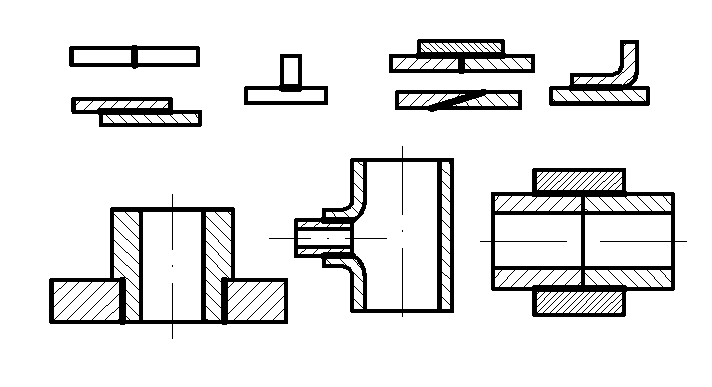

Przykłady połączeń lutowanych przedstawiono na rys

Przykłady połączeń lutowanych i klejonych. Zalecane są rozwiązania pokazane w przekroju

Dla typowego połączenia lutowego, warunek wytrzymałościowy ma postać:

τ' = ![]()

≤ k't ,

gdzie: A - pole powierzchni nośnej, dla połączenia zakładkowego jest

to pole prostokąta A = b l

F - obciążenie,

k't = ![]()

- naprężenia dopuszczalne na ścinanie dla spoiny,

Rt - wytrzymałość lutu na ścinanie, można przyjmować:

Rt=15 ÷50 MPa - miękkie luty na osnowie cyny i ołowiu

(większe wartości przy spoiwie

zawierającym 40÷60% Sn),

Rt=20 MPa - miękkie luty bizmutowe

Rt=100 MPa - miękkie luty na osnowie kadmu,

Rt=100 ÷350 MPa -luty twarde.

x - współczynnik bezpieczeństwa, jego wartość należy

przyjmować

x = 3 dla obciążeń stałych,

x = 3 dla obciążeń tętniących,

x = 8 dla obciążeń wahadłowych

Połączenia klejone

Połączenie klejone powstaje w wyniku wprowadzenia pomiędzy powierzchnie łączonych elementów cienkiej warstwy kleju, który dzięki siłom adhezji przywiera do powierzchni łączonych. W utwardzonym kleju siły kohezji (spójności) pozwalają przenieść obciążenie spowodowane siłami zewnętrznymi.

W budowie maszyn stosowane są głównie kleje syntetyczne, termoutwardzalne, które wiążą w wyniku procesu chemicznego zachodzącego przy temperaturze wyższej niż 100 oC, oraz chemoutwardzalne, które wiążą po dodaniu utwardzacza w temperaturze otoczenia.

Postać zniszczenia połączenia klejonego zależy od proporcji między siłami kohezji w warstwie kleju, kohezji w materiałach łączonych oraz łącznych sił adhezji. Może to być odklejenie, rozerwanie warstwy kleju lub wyrwanie warstwy wierzchniej. Dobry klej powinien charakteryzować się zbliżonymi wartościami sił kohezji i adhezji.

Główną zaletą połączeń klejonych zwłaszcza w porównaniu z połączeniami spawanymi jest możliwość łączenia różnorodnych materiałów.

Kleje nie powodują zmian strukturalnych w materiałach łączonych.

Nie jest wymagane stosowania wysokiej temperatury.

W powstałej skleinie zmiany naprężeń są płynne, brak jest skurczu i naprężeń własnych.

Stosując odpowiednie kształtowanie zakładek i nakładek można istotnie poprawić równomierność rozkładu naprężeń na długości skleiny.

Łatwo uzyskać gładką powierzchnię po łączenia.

Wadami połączeń klejonych są:

mała odporność na rozwarstwianie,

mała odporność części klejów na działanie wysokich temperatur, skłonność do pełzania i starzenia kleju pod wpływem warunków atmosferycznych.

Projektowanie połączeń klejonych

Projektując połączenia klejowe należy dążyć do takiego ich ukształtowania, aby w skleinie występowały naprężenia ścinające lub ściskające. Należy unikać takiego ukształtowania połączenia kiedy występują naprężenia rozrywające

Ze względu na mnogość czynników jedynym wiarygodnym sposobem wyznaczenia naprężeń dopuszczalnych dla połączeń lutowanych i klejonych jest badanie próbek w warunkach zbliżonych do eksploatacyjnych.

Poprawnie ukształtowane złącze, w szczególności dla połączenia zakładkowego blach, obliczane jest z warunku:

τ' = ![]()

≤ ![]()

![]()

= k't

gdzie: Ft - siłą ścinająca skleinę,

At - pole ścinanego przekroju skleiny,

Rt - wytrzymałość skleiny na ścinanie, wartości można dobrać z literatury

xt - współczynnik bezpieczeństwa,

βt = f ( ![]()

׃ ![]()

) - współczynnik spiętrzenia naprężeń w

skleinie zależny od stosunku sztywności

rozciąganych blach oraz od stosunku

sztywności ścinanej skleiny do sztywności

podatniejszej blachy o grubości g1.

![]()

= ![]()

≤ 1

gdzie: E1, E2 - moduł Younga łączonych materiałów - dla stali można

przyjąć 2,1 . 105 MPa,

g1, g2 - grubości sklejanych blach.

G - moduł Kirchhoffa dla kleju, np. dla dla Epidianu 5,

G = 1150 MPa

![]()

= ![]()

= ![]()

gdzie: l - długość skleiny zakładki,

s - grubość skleiny,

W przybliżonych obliczeniach lub w przypadku braku danych można przyjmować:

k't = 10 ÷ 30 MPa - dla połączeń klejonych na zimno,

k't = 20 ÷ 50 MPa - dla połączeń klejonych na gorąco ,

k'tj = (0,3 ÷ 0,35) k't

skład chemiczny

S

temperatura krzepnięcia spoiwa

skład chemiczny

B

Wyszukiwarka

Podobne podstrony:

7687

7687

7687

7687

praca-magisterska-wa-c-7687, Dokumenty(2)

więcej podobnych podstron