Przemysł azotowy.

Główne produkty przemysłu azotowego: kwas azotowy, azotany, mocznik (~90% światowej produkcji azotu znajduje zastosowanie w rolnictwie)

I synteza przemysłowa amoniaku: 1913 r w Oppau w Niemczech (Chaber- Bosch)

Reakcja syntezy amoniaku z pierwiastków (ΔH = -46 kJ/mol)

½ N2 + 3/2 H2 = NH3

Niska temperatura i wysokie ciśnienie sprzyjają przebiegowi reakcja w kierunku tworzenia amoniaku.

Ze względu na ciśnienie instalacje dzielimy na:

- niskociśnieniowe 10- 20 MPa

- średniociśnieniowe 20- 45 MPa

- wysokociśnieniowe 60- 100 MPa

Reakcje syntezy amoniaku przebiegają w obecności katalizatora.

Katalizator: Żelazo (redukcja tlenków żelaza w stosunku 1:1, 1 Fe2+ do 1 Fe3+), zawierające promotory zwiększające ich aktywność i trwałość (Al2O3, K2O, CaO). Zawartości tlenków to 3- 7. Katalizator może pracować w temp. 380- 550 ºC. Dodatek tlenku magnezu pozwala na pracę katalizatora do 600 ºC.

Katalizator jest wrażliwy na „zatrucia” (zanieczyszczenia): O2, H2O, CO, CO2

Mechanizm procesu: chemisorpcja na powierzchni katalizatora:

N2 + 2Fe = 2Fe-Nads

H2 + 2Fe = 2Fe- Hads

Nads + Hads = NHads

NHads + Hads = NH2ads

NH2ads + Hads = NH3ads

NH3ads = NH3desorp

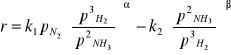

Szybkość reakcji (równanie Temkina i Pyżewa)

Wzrost prędkości objętościowej gazu powoduje wzrost ilości tworzącego się NH3 na jednostkę katalizatora. W praktyce stosuje się obciążenia 10000- 30000 l/h (dla 30 MPa) oraz 70000- 80000 l/h (przy 70- 100 MPa).

Przygotowanie gazu do syntezy (koszt tej operacji to ok. 70% kosztów wytwarzania amoniaku).

Wodór może pochodzić z następujących źródeł:

zgazowanie paliw stałych

zgazowanie paliw ciekłych

konwersja paliw gazowych (gaz ziemny)

elektroliza wody

Azot do syntezy pochodzi z powietrza atmosferycznego przez oddzielenie tlenu:

na drodze fizycznej (skroplenie, rektyfikacja powietrza)

na drodze chemicznej (związanie tlenu w procesie wytwarzania gazu do syntezy)

Konwersja metanu (reforming CH4):

CH4 + H2O = CO + 3H2 ΔH= 207 kJ/ mol

Reakcja odwracalna, endotermiczna- prowadzi się ją w 1100 ºC.

Katalizator: Nikiel aktywowany tlenkami Al, Mg, Cr. Ciśnienie 2- 3 MPa- redukcja wielkości aparatury.

Skład gazu po konwersji [% obj.] |

||||

Temperatura [ºC] |

CH4 |

H2O |

CO |

H2 |

700 |

5,08 |

5,08 |

22,46 |

67,39 |

800 |

1,71 |

1,71 |

24,16 |

72,44 |

900 |

0,64 |

0,64 |

24,68 |

74,04 |

Dalsze ilości wodoru i tlenku węgla powstają w wyniku egzotermicznej reakcji półspalania metanu:

2CH4 + O2 + 3,76 N2 → 2 CO + 4H2 + 3,76 N2 ΔH= - 35 kJ/ mol

Do układu wprowadzamy taką ilość azotu jaka jest niezbędna.

Musimy pozbyć się CO (konwersja CO).

Konwersja tlenku węgla:

Tlenek węgla poddajemy reakcji konwersji z parą wodną:

CO + H2O = CO2 + H2 ΔH= - 41,1 kJ/ mol

Reakcja odwracalna- równowaga przesuwa się w prawo w niskich temperaturach, ciśnienie nie ma wpływu na równowagę. W praktyce przemysłowej stosuje się nadmiar pary wodnej oraz katalizator.

Do konwersji w temp. 300- 500 ºC (normalnotemperaturowa) katalizatorami są tlenki: Fe i Cr z dodatkiem tlenu Mg i Ca. W gazach po konwersji pozostaje jeszcze 2- 3% CO.

Konwersja niskotemperaturowa pozwala na obniżenie zawartości CO poniżej 0,3% ze względu na korzystniejsze położenie stałej równowagi.

Katalizatorami w konwersji niskotemperaturowej są mieszaniny tlenków Cr i Cu. Są one jednak bardziej wrażliwe na zatrucia (związki siarki).

Oczyszczanie gazu do syntezy:

W zależności od stosowanej technologii niezbędne jest usuwanie:

Pyłów

Związków siarki

Tlenku węgla

Odsiarczanie przeprowadza się przed usuwaniem tlenku węgla (konwersja parą wodną). Stosowane są następujące metody:

odsiarczanie na węglu aktywnym

odsiarczanie za pomocą etanoloamin

odsiarczanie za pomocą tlenku cynku

Wymywanie dwutlenku węgla z gazu do syntezy.

Stosowane są procesy absorpcji fizycznej i chemicznej.

Absorbentami CO2 w absorpcji fizycznej są woda i aceton, a proces realizowany jest pod ciśnieniem. W procesie absorpcji chemicznej stosuje się absorbenty: aminoalkohole, woda amoniakalna, roztwór węglanu amonu, węglan potasu.

Rozpuszczony CO2 usuwa się przez zmianę ciśnienia lub podwyższenie temperatury (można go wykorzystać do produkcji suchego lodu, mocznika itp.)

Usuwanie końcowe tlenku węgla i resztek CO2

Tlenek węgla usuwa się przy zastosowaniu jednej z metod:

absorpcję w amoniakalnych roztworach soli miedzi (I)

przemywanie ciekłym azotem

metanizację lub prekatalizę

Metanizacja pozwala na końcowe usunięcie z gazu syntezowego CO, CO2 oraz O2:

CO + 3H2 = CH4 + H2O

CO2 + 4 H2 = CH4 + 2 H2O

O2 + 2 H2 = H2O

Węzeł syntezy amoniaku.

Cechą charakterystyczną instalacji do syntezy amoniaku jest stosowanie cyrkulacji nieprzereagowanej mieszaniny azotowo- wodorowej, która nie uległa przemianie na amoniak, wydzielenie amoniaku przez wykroplenie i stosowanie wysokich ciśnień.

Świeżą mieszaninę azotowo- wodorową do obiegu syntezy amoniaku podaje się przed skraplaczem amoniaku w celu usunięcia resztek CO2 i pary wodnej.

Stężenie gazów obojętnych (CH4, Ar) utrzymuje się na stałym poziomie przez ciągłe lub periodyczne odpuszczanie części gazów resztkowych (purge gas).

Chłodzenie gazu po reakcji do niskich temperatur może być realizowane przez odparowanie części wykroplonego amoniaku lub przez chłodzenie ciekłym amoniakiem z odrębnego obiegu chłodniczego.

Aparatura do syntezy NH3

- aparatura wysokociśnieniowa, grubościenna, odporna na korozję wodorową.

W aktualnie stosowanych konwektorach do syntezy amoniaku zapobiega się korozji wodorowej przez odpowiednią konstrukcję umożliwiającą kierowanie zimnego gazu syntezowanego pomiędzy wnętrzem konwektora i ścianą płaszcza ciśnieniowego. Dzięki czemu przy temperaturze katalizatora rzędu 550 ºC temperatura płaszcza nie przekracza 100 ºC.

Jako materiał do wykonania wnętrza aparatu stosuje się stale stopowe o zawartości 18% Cr, 8% Ni, i zawierające mniej niż 0,08% C.

Wnętrze konwertora powinno charakteryzować się:

dużą objętością katalizatora

dobrą wymianą ciepła

optymalnym rozkładem temperatur w złożu katalitycznym

szczelnością w czasie eksploatacji

Wytwórnia amoniaku, (Jakie muszą w niej być procesy jednostkowe)

odsiarczanie metanu

konwersja metanu

dopalanie metanu (półspalanie)

konwersja tlenku węgla normalnotemperaturowa

konwersja CO niskotemperaturowa

absorpcja CO2

metanizator

synteza NH3

skraplanie NH3

zwrot mieszanki gazów syntezowych

SYNTEZA MOCZNIKA

Mocznik- amidowy związek azotu, znajduje zastosowanie jako nawóz azotowy, składnik pasz, w produkcji tworzyw sztucznych, klejów, żywic, lakierów, barbituranów.

Reakcja::

2NH3 + CO2 = CO(NH2)2 + H2O

Reakcja dwustopniowa, najpierw tworzy się karbaminian amonu:

2NH3 + CO2 = NH4-O-C=O(-NH2) ΔH= - 142,1 kJ/ mol

Który przechodzi w mocznik:

NH4-O-C=O(-NH2) → CO(NH2)2 + H2O ΔH= 32,0 kJ/ mol

Reakcja przebiega w fazie ciekłej, w temperaturze 170- 220 ºC i ciśnieniu 15- 30 MPa.

Po użyciu 3-4 krotnego nadmiaru NH3 w stosunku do CO2 uzyskuje się 80% stopień przemiany.

Praktycznie zawsze stosuje się recyrkulację reagentów. Innym problemem jest korozja materiału, z którego zbudowany jest reaktor- stosowane są wykładziny z cyrkonu, tytanu i jego stopy.

!!!Do syntezy mocznika nie stosuje się katalizatorów!!!

Instalacje do syntezy mocznika:

instalacje bez zawracania amoniaku i dwutlenku węgla

instalacje z częściowym lub całkowitym zawracaniem.

4

Wykład 3

Wyszukiwarka

Podobne podstrony:

Technologia chemiczna W6, Technologia INZ PWR, Semestr 4, Technologia Chemiczna - surowce i procesy,

Cwiczenie - F OKSYALKILENOWANIE ALKOHOLI, Technologia INZ PWR, Semestr 5, Technologia Chemiczna - su

harmonogram zajęć technologia, Technologia INZ PWR, Semestr 5, Inżynieria chemiczna, Inżynieria Chem

optymal temp PFR CSTR, Technologia INZ PWR, Semestr 4, Technologia Chemiczna - surowce i nośniki, Te

Cwiczenie - F OKSYALKILENOWANIE ALKOHOLI, Technologia INZ PWR, Semestr 5, Technologia Chemiczna - su

Tabela6, Technologia INZ PWR, Semestr 2, Analiza Matematyczna 2.2, Tabele

Opracowanie - materialy, Technologia INZ PWR, Semestr 1, Materiałoznastwo, Materiały - opracowania

Zajecia 4, Technologia INZ PWR, Semestr 3, Podstawy Chemii Organicznej, Podstawy chemii organicznej

10, Technologia INZ PWR, Semestr 1, Chemia Ogólna, Wykłady z Chemii Ogólnej

Ćwiczenie nr 4 zapoznanie się z mostkiem Wheatstone, Technologia INZ PWR, Semestr 2, Elektronika i E

Zajecia 3, Technologia INZ PWR, Semestr 3, Podstawy Chemii Organicznej, Podstawy chemii organicznej

Instrukcja NMR, Technologia INZ PWR, Semestr 3, Podstawy Chemii Organicznej, Podstawy chemii organic

Sprawozdanie nr I, Technologia INZ PWR, Semestr 2, Elektronika i Elektrotechnika - Laboratorium, Spr

więcej podobnych podstron