Pytania na kolokwium z przedmiotu

„Metodyka badania materiałów”

1.Podaj główne grupy własności mechanicznych i ich definicje oraz miary (wskaźniki).

Wytrzymałość (zdolność do przenoszenia obciążeń) - najczęściej miarą jest granica sprężystości, granica plastyczności, wytrzymałość na rozciąganie wyznaczane ze statycznej próby rozciągania,

Plastyczność (zdolność do odkształceń plastycznych [bez utraty spójności)] - najczęściej miara jest wydłużenie i przewężenie wyznaczone ze statycznej próby rozciągania,

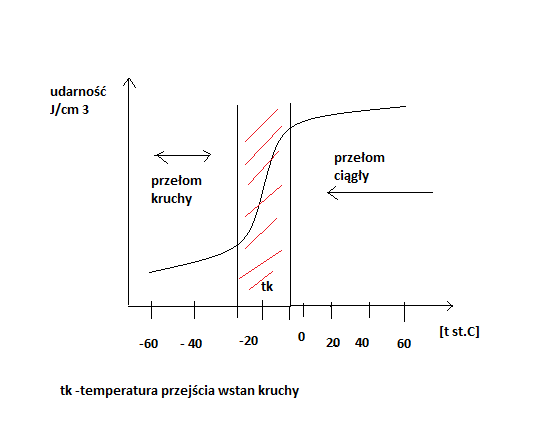

Ciągliwość (zdolność do pochłaniania energii podczas odkształcenia i pękania) - najczęściej miarą jest: energia łamania i udarność wyznaczane z próby udarności Charpy'ego,

Twardość (w próbach statycznych - opór jaki stawia materiał podczas lokalnego odkształcenia plastycznego jego powierzchni) - miarą jest twardość określana w skali HRC, HB i HV.

Sprężystość (zdolność do odzyskiwania pierwotnego kształtu i wymiarów po usunięciu sił zewnętrznych) - najczęściej miara jest moduł sprężystości wzdłużnej (moduł Young'a) wyznaczany ze statycznej próby rozciągania.

2. Krótko opisz sposób przeprowadzenia próby rozciągania metali.

Próba rozciągania metali jest to najbardziej rozpowszechniona prosta i dokładana próba do wyznaczania właściwości mechanicznych metali i stopów, którą wykonuje się według norm. Celem próby jest wyznaczenie: umownej granicy plastyczności, wyraźnej lub umownej granicy plastyczności, wytrzymałości na rozciąganie, naprężenia rozrywającego, wydłużenia, przewężenia oraz modułu sprężystości wzdłużnej.

Próbę przeprowadza się na próbkach o kształcie okrągłym lub nieokrągłym.

Przy wykonywaniu próby, próbkę umieszcza się w uchwytach maszyny wytrzymałościowej i poddaje się wolno zwiększającemu obciążeniu. Jednocześnie urządzenie rejestruje oraz kreśli wykres obciążenie-wydłużenie bezwzględne próbki.

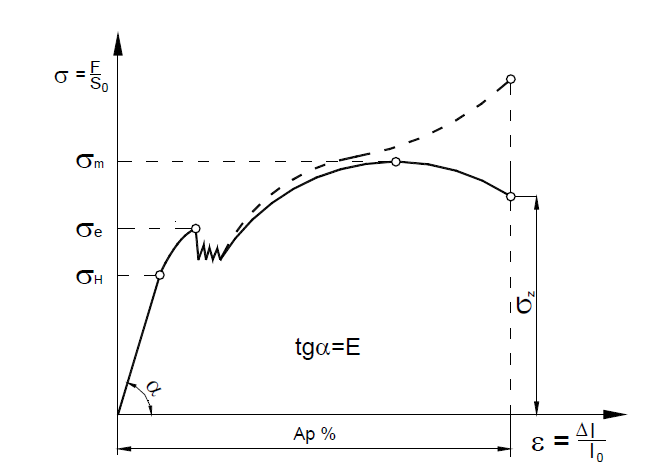

3.Narysuj i opisz krzywą rozciągania dla stali niskowęglowej.

4.Podaj nazwy, definicje, jednostki i sposób wyznaczenia następujących parametrów: Re, Rp0,2, Rm, Ap, Z.

Re - Naprężenie rozciągające, przy osiągnięciu którego następuje wyraźny wzrost wydłużenia rozciąganej próbki. Stanowi wyraźną granicę plastyczności Re i wyznacza się ze wzoru:

Re=Fe/So [MPa] gdzie siła obciążająca odpowiednia wyraźnej granicy plastyczności [N]

Rm - wytrzymałość na rozciąganie. Rm= Fm/So [MPa]

Fm -największa siła obciążająca osiągnięta w czasie próby N.

So - początkowe pole przekroju próbki.

Rp0,2- umowna granica plastyczności. Rp0,2 jako naprężenie rozciągające wywołuje w próbie umowne wydłużenie trwałe. Rp0,2= F0,2/So [MPa]

gdzie; F0,2 - siła obciążająca wywołująca wydłużenie umowne X wynoszące 0,2% długości pomiarowej Lo próbki [N].

Ap - wydłużenie (procentowe po zerwaniu) jako stosunek trwałego wydłużenia bezwzględnego próbki po zerwaniu ΔL do długości pomiarowej próbki Lo, wyznaczony dla próbek z wzoru:

Ap=ΔL/Lo x100=(Lu-Lo)/Lo x100 [100%]

Gdzie: Lu-długość pomiarowa próbki po rozerwaniu [mm]

p-wskaźnik wielokrotności długości pomiarowej próbki Lo.

Z-przewężenie- Z, jako zmniejszenie powierzchni przekroju poprzecznego próbki w miejscu rozerwania odniesione do powierzchni jej pierwotnego przekroju wyznaczone z wzoru:

Z=ΔS/So x 100= (So-S1)/So x100 [100%]

5. Krótko opisz sposób przeprowadzenia próby udarności metali.

Próba ta służy do oceny zachowania się metalu w warunkach sprzyjających kruchemu pękaniu, wywołanych w próbce obecnością karbu i udarowym działaniom siły zginającej.

Polega na złamaniu jednokrotnym uderzeniem młota wahadłowego próbki z karbem U lub V, podpartej swobodnie obydwoma końcami na podporach młota i pomiarze pracy uderzenia, odpowiadającej energii zużytej na złamanie próbki. Karb ustawiamy po przeciwnej stronie od młota. Miara udarności badanego materiału: wartość energii uderzenia K [J].

6. Narysuj i opisz krzywą udarności dla metali i stopów o sieci A2.

7. Podział metod pomiaru twardości metali.

(w zależności od oporu)

Statyczne: brinell, vickers, rockwell, knoop, grodziński

Dynamiczne: poldi, shore'a

Zarysowania: mohsa, martensa.

8. Krótko opisz sposób przeprowadzenia próby twardości metodą Brinella - podaj co jest miarą twardości w tej metodzie.

Metoda Brinella polega na statycznym wciskaniu twardej, kalibrowanej kulki o średnicy D w powierzchnię metalu obciążeniem wywołanym siłą F.

Twardość metalu HBW wyznacza się jako stosunek obciążenia wgłębnika (kulki ze stali hartowanej lub węglików spiekanych) siłą F do powierzchni czaszy odcisku ze \ wzoru:

HBW = 0,102*2F/π*D(D-√D2-d2),

gdzie F- obciążenie wgłębnika [N],

D - średnica kulki [mm],

d - średnica odcisku [mm].

9. Zalety i wady pomiaru twardości metodą Brinella.

ZALETY :

jednolita skala twardości,

możliwość pomiarów dla materiałów miękkich i twardych,

twardość brinela materiałów ciągliwych można uzależnić od ich wytrzymałości na rozciąganie,

możliwość pomiaru twardości stopów wielofazowych,

zdolność ze skalą Vickers'a 30 - 400 HBW .

WADY :

Duży odcisk jest badaniem niszczącym dla niektórych wyrobów,

Porównanie wyników jest możliwe tylko przy zachowaniu tej samej wartości stałej obciążenia K,

Duża proporcjonalność pomiarów,

Brak możliwości pomiarów twardości materiałów bardzo twardych, wyrobów o małej grubości i cienkich warstw powierzchniowych i powłok.

10. Krótko opisz sposób przeprowadzenia próby twardości metodą Vickers'a - podaj co jest miarą twardości w tej metodzie.

Pomiar twardości metodą Vickers'a polega na wgnieceniu w powierzchnię badanego materiału czworobocznego foremnego ostrosłupa diamentowego o kącie wierzchołkowym 136˚ pod zadanym statycznym obciążeniem "F" i zmierzeniu przekątnych "d" powstałego odcisku w kształcie kwadratu.

Twardość według metody Vickers'a określa obliczając stosunek siły wciskającej wgłębnik w badany materiał do pola powierzchni bocznej odcisku:

HV=F/Sb

gdzie:

F - siła wciskająca wgłębnik,

Sb - pole powierzchni bocznej odcisku.

11. Zalety i wady pomiaru twardości metodą Vickers'a.

VICKERS - ZALETY

możliwość pomiaru metali miękkich i twardych,

możliwość pomiaru cienkich warstw powierzchniowych i przedmiotów,

dokładność pomiaru,

jedna skala twardości dla wszystkich materiałów,

w zakresie niskich twardości skala pokrywa się ze skala Brinella.

VICKERS - WADY

duża pracochłonność ze względu na przygotowanie próbek,

długi czas pomiaru, mała wydajność,

skomplikowany twardościomierz, wymagający fachowej obsługi,

wpływ chropowatości na wynik pomiaru.

12. Krótko opisz sposób przeprowadzenia próby twardości metodą Rockwella - podaj co jest miarą twardości w tej metodzie.

Pomiar polega na dwustopniowym wciskaniu w badaną próbkę wgłębnika przy określonych w normie warunkach i pomiarze trwałego przyrostu głębokości odcisku e po odciążeniu. Wielkość e wyrażona w jednostkach odkształcenia trwałego wynoszących 0,002 mm.

Do pomiaru twardości metodą rockwella używamy 2 wgłębników:

Stożka diamentowego do pomiarów w skali: A,C i D (kąt 120) w zakresach 20-88 HRA, 20-70 HRC, 40-77HRD,

Kulki stalowej o twardości nie mniejszej noż 850 HV 10 i średnicy:

1,588 mm - do pomiaru twardości według skali: B, F i G w zakresach: 20-100 HRB, 60-100 HRF, 30-94 HRG.

3,175 mm - do pomiaru twardości według skal: E, H, K w zakresach: 70-100 HRE, 80-100 HRH, 40-100 HRK.

13.Zalety i wady pomiaru twardości metodą Rockwella.

ZALETY:

szybkość wykonywania pomiarów,

szeroki zakres pomiarowy (metale miękkie i twarde),

możliwość automatyzacji pomiarów,

prostota pomiarów,

WADY:

niemożliwość bezpośredniego porównania do innych skal,

duży wpływ niepoprawnego ustawienia oraz czystości powierzchni,

mniejsza dokładność pomiarów.

14. Jaką metodę lub metody pomiaru twardości należy zastosować do następujących materiałów: stal konstrukcyjna ulepszona cieplnie, żeliwo szare, stal narzędziowa hartowana, warstwa azotowana na stali konstrukcyjnej, stal konstrukcyjna w stanie wyżarzonym normalizująco?

stal konstrukcyjna ulepszona cieplnie - vickers

żeliwo szare - brinell

stal narzędziowa hartowana - rockwell

warstwa azotowana na stali konstrukcyjnej - vickers

stal konstrukcyjna w stanie wyżarzonym normalizująco - brinell

15. Podział i cel badań metalograficznych makroskopowych.

Badania makroskopowe służą głównie do oceny jakości wyrobów hutniczych oraz samego materiału. Obserwacji poddaje się: naturalne powiększenie wyrobu, naturalne lub odpowiednio przygotowane przełomy, przekroje. Często to badanie służy do wyboru miejsca pobrania próbek do badań mikroskopowych.

Wyróżniamy badania:

Na naturalnej powierzchni wyrobu możemy ujawnić m.in.:

ślady oddziaływania środowiska (zgorzelina, produkty korozji),

nieciągłości materiału (pęknięcia, pęcherze, pory, nadlewy, niedolewy, rysy, zwalcowania).

Na przełomach obserwuje się:

charakterystyczne cechy przełomu, określające jego rodzaj (ciągliwy, kruchy, zmęczeniowy)

większe wtrącenia niemetaliczne,

wielkość i kształt ziarna,

nieciągłości materiałowe,

grubości charakterystycznych stref elementu (np. strefy zahartowanej).

Na zgładach metalograficznych makroskopowych określa się:

naruszenie spójności metali i stopów,

strukturę pierwotną powstałą w wyniku krzepnięcia,

segregację Si i P,

Strukturę wtórną powstałą w wyniku przeróbki plastycznej na gorąco(włóknistość) i na zimno(linia odkształcenia),

niejednorodność struktury i składu wywołaną obróbka cieplną i cieplno-chemiczną, procesem technologicznym(np. spawanie),

Grubości charakterystycznych stref elementu.

16. Cele obserwacji mikroskopowych zgładów nietrawionych.

Pozwalają one na określenie:

rodzaju wtrąceń i stopnia zanieczyszczenia stopu wtrąceniami niemetalicznymi,

kształt, wielkość i rozmieszczenie wydzieleń grafitu w żeliwie

obecność mikroporów, mikropęknięć i innych nieciągłości.

17. Cele obserwacji mikroskopowych zgładów trawionych.

Obserwacja zgładu trawionego pozwala określić:

strukturę badanego materiału,

wielkość ziarna,

grubość warstwy o zmienionej strukturze związanej ze zmianą składu chemicznego lub obróbką cieplną.

Pozwalają na określenie: rodzaju struktury materiału, niekiedy przybliżony skład chemiczny,

kształtu i wielkość ziarn,

rodzaju procesu technologicznego (obróbki cieplnej, cieplno-chemicznej),

dokładnej grubości stref elementu o różnej strukturze oraz powłok,

przebieg mikropęknięć i nieciągłości (przez ziarna, po granicach ziarn).

18. Jaki jest cel trawienia zgładów - podaj podstawowy odczynnik do trawienia stopów żelaza.

Ogólnie:

Celem trawienia jest ujawnienie mikrostruktury próbki.

Szczegółowo:

Przy trawieniu chemicznym wykorzystuje się zjawisko selektywnego działania odczynnika trawiącego na różne fazy stopu Występuje również w zastosowaniu trawienie termiczne, które występuje przy wysokiej temperaturze w próżni, lub jonowe przez bombardowanie wypolerowanej powierzchni zgładu jonami obojętnych gazów rozpędzonymi w polu elektrycznym.

Podstawowy czynnik do trawienia stopów żelaza to nital.

19. Etapy przygotowania zgładów metalograficznych.

Wybór miejsca do pobrania próbki,

Pobranie (wycięcie) próbki,

Wstępna obróbka mechaniczna (frezowanie , szlifierka do płaszczyzn)

Inkludowanie,

Szlifowanie (z użyciem różnych gradacji),

Polerowanie mechaniczne lub elektrolityczne,

Trawienie elektrolityczne lub cieplne

20. Zasada działania mikroskopu świetlnego metalograficznego i jego parametry optyczne (użytkowe).

Światło przechodzi przez przesłonę i kondensor, a następnie cienki preparat, który rozprasza lub odbija promienie świetlne

Można obserwować preparaty w polu jasnym i ciemnym:

Jasne pole - jest podstawową techniką obserwacji; polega na oświetleniu preparatu uformowaną

przez kondensor wiązką promieni świetlnych w postaci stożka i wszystkie promienie tego stożka

objęte aperturą obiektywu padają na preparat. Kontrast otrzymujemy w wyniku różnic w absorbcji

i rozpraszaniu światła przez różne elementy oświetlanego preparatu.

Ciemne pole - polega na oświetleniu bocznym preparatu, uzyskanym dzięki specjalnej konstrukcji kondensora, formującego wiązkę światła prawie równolegle do powierzchni preparatu (wiązka światła rozproszonego). Stąd od brzegów elementów preparatu odbija się szczątkowe oświetlenie wiązki wychodzącej z kondensora, a do obserwatora dociera obraz jasnych elementów na ciemnym tle.

Parametry optyczne:

Wyszukiwarka

Podobne podstrony:

ćwiek -kolos spawalność (1), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność, Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność (3), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność (4) (1), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność (3) (2), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność (2), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

ćwiek -kolos spawalność (1), Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

Ściąga 2 sem, Studia, Semestr 1, Fizyka, Sprawozdania

majka-kolos, aaa, studia 22.10.2014, Materiały od Piotra cukrownika, materialy Kamil, Szkoła, Uczeln

Sciaga - PNOM 1 sem, Studia, SEMESTR 1, NOM

10, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, sprawozdania, Sprawozdania, Labor

Oświetlenie 10, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Metrologia 10(1), Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Metrologia 10 protokół, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Urządzenia 10 2009 protokół, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Oświetlenie 10(1), Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Urządzenia 10 - kompensacja mocy biernej protokół. (tylko dl, Politechnika Lubelska, Studia, semestr

Metrologia 10, Politechnika Lubelska, Studia, semestr 5, Sem V, Nowy folder

Mizeis sem V pytania, Studia, SEMESTR 5, MIZEISM, Kolokwium Ćwiek

więcej podobnych podstron