Siła przyciągania opisana jest wzorem: ![]()

,

Bartosz Gabruk

termin zajęć: czwartek 7:30-9:00

data oddania sprawozdania: 24.04.2010 (poprawione)

Ćw. 12 Wyznaczanie modułu sztywności metodą dynamiczną

1. Wstęp teoretyczny

Ciało nazywamy sprężystym, jeżeli odkształcenia, wywołane działającymi na nie siłami, znikają zupełnie po usunięciu tych sił. Istotę sprężystości można zrozumieć rozważając chociażby w przybliżeniu strukturę wewnętrzną ciała stałego. Każde ciało jest zbudowane z atomów lub cząsteczek, między którymi działają siły nazywane międzycząsteczkowymi. Siły te są w ciałach stałych na skutek małych odległości międzycząsteczkowych na tyle duże, że cząsteczki są dzięki temu uporządkowane, tworząc regularną strukturę przestrzenną, nazwaną siecią krystaliczną. Każda cząsteczka, nazywana w taki przypadku również węzłem sieciowym ma swoje położenie równowagi, wokół którego wykonuje niewielkie, chaotyczne, zależne od temperatury ciała drgania. Powstanie stanu równowagi trwałej wynika z faktu, że między każdymi dwiema cząsteczkami występują dwojakiego rodzaju siły: przyciągania oraz odpychania, o niejednakowej zależności od odległości międzycząsteczkowej, przy czym siły odpychania rosną zawsze znacznie bardziej wraz ze zbliżaniem się cząsteczek niż siły przyciągania.

Siła przyciągania opisana jest wzorem: ![]()

,

natomiast siła odpychania wzorem: ![]()

.

Prawo Hooke'a formułuje zależność między naprężeniem a odkształceniem:

Jeżeli naprężenia w ciele są dostatecznie małe ,to wywołane przez nie odkształcenia względne są do nich wprost proporcjonalne.

![]()

; ![]()

; ![]()

.

G stali odczytane z tablic fizycznych = 79,3GPa

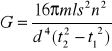

Rysunek 1 : Schemat wahadła torsyjnego:

M - tarcza stała;

K - tarcza wymienna.

b = średnica tarczy dodatkowej K

d = średnica drutu mierzona

m = masa dodatkowej tarczy K

n = liczba drgań wahadła

t = czas, w którym wahadło układu bez dodatkowej tarczy wykonało n drgań

t1 = czas, którym wahadło układu wykonało n drgań z dodatkową tarczą

l = długość drutu

2. Protokół

3. Przebieg ćwiczenia

Pomiar długości drutu

l = 619mm dokładność przymiaru ±1mm

Wyznaczenie masy dodatkowej tarczy K

m = 247,6g dokładność wagi ±0,1g

Pomiar średnicy tarczy K

s = 140mm dokładność suwmiarki ±0,05mm

[w kilku pomiarach wynik był jednakowy]

Pomiar średnicy drutu

d = 0,60mm dokładność śruby mikrometrycznej ±0,01mm

[w sześciu pomiarach wynik był jednakowy]

Trzykrotny pomiar czasu t1 dla n = 50 drgań nieobciążonej tarczy M: [min:sek:set]

t11 = 5:49:41

t12 = 5:50:12

t13 = 5:50:96

Trzykrotny pomiar czasu t1 dla n = 50 drgań tarczy M obciążonej tarczą K: [min:sek:set]

t21 = 6:50:06

t22 = 6:48:80

t23 = 6:50:184. Opracowanie wyników pomiaru

Wyznaczenie średniej wartości średnicy s tarczy K oraz jej niepewności:

s = 140mm,

dla jednakowych wyników kilku pomiarów średnia wartość wynosi 140mm, a niepewność jest równa niepewności przyrządu

s = (140±0,05)mm

Wyznaczenie średniej wartości średnicy d drutu oraz jej niepewności:

d = (0,60±0,01)mm

Wyznaczenie średniej wartości czasu t1 oraz niepewności:

t1 = 5:49:41 = 349,41 [sekund]

t2 = 5:50:12 = 350,12

t3 = 5:50:96 = 350,96

średni czas: T1 = (349,41+350,12+350,96)/3 = 350,16

niepewność:

[(350,16-349,41)2+( 350,16-350,12)2+( 350,16-350,96)2]/3*2 = 0,21s

T1 = (350,16±0,21)s

Wyznaczenie średniej wartości czasu t2 oraz niepewności:

t1 = 6:50:06 = 410,06s

t2 = 6:48:80 = 408,80s

t3 = 6:50:96 = 410,96s

średni czas: T2 = 409,94s

niepewność = 0,40

T2 = (409,94±0,40)s

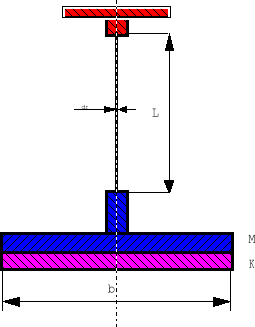

Wyznaczenie modułu sztywności G

G = 1,035583044*1011 ≈1,04*102GPa

Niepewność:

Δm = 0,01g, Δ l - podwójna dokładność przymiaru milimetrowego

a = t22 - t12

![]()

= 0,080856440 ≈ 0,095. Wyniki końcowe

G = (1,04±0,09) *102 GPa6. Wnioski

W doświadczeniu wykorzystane były następujące urządzenia: suwmiarka, śruba mikrometryczna,

waga elektroniczna oraz elektroniczny licznik mierzący czas. Błąd pomiarów został spowodowany niedokładnością przyrządów pomiarowych, nieprecyzyjnym odczytem wyników podczas przeprowadzania doświadczenia. Skorzystaliśmy z podanych przyrządowych błędów;

śruba mikrometryczna z podziałką o dokładności 0,01 mm, suwmiarka z noniuszem o dokładności 0,05 mm. Na wyliczony błąd tej wielkości / moduł sztywności / wpływają błędy poszczególnych wielkości mierzonych w doświadczeniu.

Gdośw = (1,04±0,09) *102 GPa

Gstali = 79,3 GPa [z tablic]

Różnica = 104-79,3 = 24,7 GPa