Temat: Wpływ parametrów skrawania przy toczeniu, frezowaniu i struganiu na

chropowatość powierzchni

WPROWADZENIE

Warunki skrawania i parametry skrawania

Warunki skrawania - całokształt wszystkich czynników wchodzących w skład procesu skrawania: wszelkie informacje dotyczące obrabiarki, narzędzia, przedmiotu obrabianego, mocowania, chłodzenia, prędkości ruchu jak również wszystkie wymiary warstwy skrawanej.

Parametry skrawania - całokształt wszystkich czynników obejmujących ruchy przedmiotu obrabianego, wymiary naddatku usuwanego w kolejnych przejściach narzędzia, geometrię warstwy skrawanej i geometrię ostrza.

Technologiczne parametry skrawania - wyznaczane podczas projektowania procesu technologicznego obróbki skrawaniem: ruchy narzędzia i przedmiotu, głebokość skrawania.

Geometryczne parametry skrawania - wielkości charakteryzujące pole przekroju poprzecznego warstwy skrawanej, kształt i wymiary.

Technologiczne parametry skrawania:

- prędkość obrotowa n [obr / min] - charakteryzuje ruch główny (ruch obrotowy lub prostoliniowy zwrotny, w czasie którego przy wyłączonym posuwie skrawanie zachodzi w jednym cyklu - podczas 1 obrotu), jest to liczba obrotów przedmiotu lub narzędzia w czasie 1 sekundy.

- prędkość skrawania v [m / min] - prędkość ruchu głównego, jest to długość drogi jaką pkt. styczności krawędzi skrawającej z przedmiotem przebywa w jednostce czasu. Dana jest zależnością: v = . D . n / 1000 [m / min]

D - średnica narzędzia lub przedmiotu obrabianego [mm]

n - prędkość obrotowa [obr / min].

n = 1000 . v / . D [obr / min]

- posuw na obrót p [mm / obr] - wartość liniowa przemieszczenia narzędzi lub przedmiotu odpowiadająca 1 obrotowi ruchu głównego.

- prędkość posuwu vt [m / min] lub posuw minutowy pt [mm / min] chwilowa prędkość ruchu posuwowego (ruch narzędzia lub przedmiotu warunkujący wraz z ruchem głównym usunięcie warstwy materiału z powierzchni obrabianej) wyrażona jako stosunek drogi narzędzia lub przedmiotu do czasu.

pt = p . n [mm / min] Vt = pt / 1000 [m / min]

- głębokość skrawania g [mm] - długość odcinka odpowiadająca odległości między powierzchniami obrobioną i obrabianą.

Geometryczne parametry skrawania:

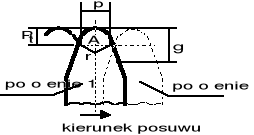

- szerokość warstwy skrawanej b [mm] - długość odcinka wyzna- czonego przez ślad powierzchni skrawania w płaszczyźnie przekroju poprzecznego warstwy skrawanej (pł. ta jest do wektora prędkości ruchu głównego, a ruchu obrotowym jest płaszczyzną osiową).

- grubość warstwy skrawanej a [mm] - długość odcinka wyznacza- jącego odległość kolejnych śladów powierzchni skrawania w płaszcz. przekroju poprzecznego warstwy skrawanej, jest mierzona zawsze prostopadle do szerokości.

- pole przekroju poprzecznego warstwy skrawanej (nominalne) Pn [mm2] - pole figury płaskiej otrzymanej przez przekrój warstwy skrawanej płaszczyzną przekroju poprzecznego. Pole to w przypadku równoległoboku (a = const) wynosi: Pn = a . b [mm2].

Kształt tego pola zależy od geometrii ostrza i położenia krawędzi ostrza względem przedmiotu. Podczas toczenia duży wpływ na kształt tego pola ma kąt przystawienia (im większe tym b mniejsze i a większe).

- resztowe pole przekroju poprzecznego warstwy skrawanej Pr [mm2] - pole nierówności pozostawionej na powierzchni obrobionej w jednym cyklu (obrocie) ruchu głównego. Dlatego rzeczywiste pole przekroju poprzecznego warstwy skrawanej wynosi:

Prz = Pn - Pr [mm2]

Chropowatość powierzchni

Chropowatość powierzchni (gładkość) jest to zbiór mikronierówności pozostawionych na powierzchni obrobionej po skrawaniu.

Teoretyczna wysokość chropowatości Rt - wysokość pola przekroju resztowego, wyznaczona z geometrycznych warunków styku ostrza z materiałem obrabianym.

Na podstawie rysunku, po odpowiednich przekształceniach zależności, chropowatość teoretyczna wynosi: Rt = p2 / 8r .

Zmniejszenie chropowatości powierzchni obrobionej można uzyskać przez zmniejszenie posuwu i zwiększenie promienia zaokrąglenia, a także przez zmniejszenie kątów przystawienia.

Rzeczywista wysokość chropowatości (która może różnić się od teoretycznej) wyznacza się tylko przez pomiar za pomocą specjalnych przyrządów. W celu wyznaczenia rzeczywistej chropowatości dokonujemy umownego przekroju powierzchni płasczyzną prostopadłą, orientowaną w ustalonym kierunku, najczęściej wyznaczonym przez kierunek, w którym chropowatości są największe. Przekrój ten wyznacza pewien profil badanej powierzchni, na którym jest szreg nierówności (wgłębień i wzniesień) decydujących o gładkości powierzchni. Zbiór tych nierówności o zbliżonych kształtach i stosunkowo małych odstępach określa chropowatość powierzchni. Określenie parametrów chropowatości wymaga poprowadzenia przez powierzchnię tzw. linii średniej m (linia w kierunku zgodnym z ogólnym kierunkiem profilu i dzieląca go w taki sposób, że w granicach odcinka elementarnego suma kwadratów odległości punktów profilu od linii średniej jest najmniejsza.

Warunki i parametry skrawania

Pojęcie warunki skrawania obejmuje całokształt czynników charakteryzujących proces skrawania. Zaliczamy do nich dane charakteryzujące obrabiarkę, przedmiot obrabiany, narzędzie, sposób mocowania, warunki chłodzenia, prędkość ruchów narzędzia i przedmiotu obrabianego, charakterystyczne wymiary warstwy skrawanej itp.

Parametry skrawania wchodzące w skład ogólnego pojęcia warunki skrawania, charakteryzują podstawowe ruchy narzędzia i przedmiotu obrabianego, wymiary naddatku usuwanego w kolejnych przejściach narzędzia, geometrię warstwy skrawanej i geometrię ostrza. Wśród parametrów skrawania często wydzielamy technologiczne i geometryczne parametry skrawania. Do technologicznych parametrów skrawania zaliczamy podstawowe wielkości określające ruchy narzędzia i przedmiotu oraz głębokość skrawania, to jest te wielkości, które wyznacza się w projektowaniu procesu technologicznego obróbki skrawaniem. Do geometrycznych parametrów skrawania zaliczamy przede wszystkim wielkości charakteryzujące kształt i wymiary oraz pole przekroju poprzecznego warstwy skrawanej. W innych niż toczenie sposobach skrawania do tej grupy parametrów zaliczamy i inne wielkości.

OBLICZENIA

v = . D . n / 1000 [m / min]

D - średnica narzędzia lub przedmiotu obrabianego [mm]

D = 30 [mm]

n - prędkość obrotowa [obr / min].

n = 450[obr / min]

n = 1000 . v / . D [obr / min]

v = ![]()

[m / min]

WNIOSKI

Wpływ parametrów skrawania na chropowatość powierzchni:

- wpływ prędkości skrawania: prędkość v wywiera mały wpływ na chropowatość obrabianej powierzchni.

- wpływ posuwu: posów wywiera bardzo duży wpływ na stan obrabianej powierzchni ( im posów mniejszy tym stan obrabianej powierzchni dokładniejszy )

- wpływ głębokości skrawania: głębokość skrawania wywiera mały wpływ na chropowatość obrabianej powierzchni.

1

Wyszukiwarka

Podobne podstrony:

Temperatura skrawania, Techniki wytwarzania(1)

TECHNIKA kl IG WYTWARZANIE KARTKÓWKA, Do szkoły, GIM TECHNIKA

Gronostajski,podstawy i techniki wytwarzania II,Powłoki ochronne na ostrza narzędzi skrawającychx

kolos miedzcałe do czyt, Techniki wytwarzania

obr bka skrawaniem semIII zaliczenie, Studia, Techniki wytwarzania

Do gwintów, Techniki wytwarzania(1)

Dobór narzedzi i parametrów skrawania do frezowania

cichosz,technika wytwarzania obróbka ubytkowa,skrawanie

Gronostajski,podstawy i techniki wytwarzania II, Materiały stosowane do wytwarzania form odlewniczyc

Skrypt do lab OU R1 5 Cichosz, IV Semestr, Procesy i techniki wytwarzania CAM II

Materiałoznawstwo i Techniki Wytwarzania Struktury

Materiałoznawstwo i Techniki Wytwarzania Plan Laboratoriów

TECHNIKa 2006 zapis i przechowywanie informaji gr1, Do szkoły, GIM TECHNIKA

żelazo węgiel, techniki wytwarzania z materiałoznawstwem

obróbka rezcna, WIEDZA, BHP, techniki wytwarzania

więcej podobnych podstron