Sprawozdanie z ćwiczeń

w laboratorium wytrzymałości materiałów

Badanie odporności na pękanie w płaskim stanie odkształcenia

1. Wiadomości wstępne .

W obliczeniach przyjmuje się, że konstrukcja jest wystarczająco wytrzymała, jeśli naprężenie w niej wyst jest mniejsze od dopuszczalnego.Według hipotezy Griffitha szczelina o długości 2l w sprężyście i równomiernie rozciąganej płytce o nieskończenie wielkich wymiarach i o jednostkowej grubości powoduje obciążenie obszaru wokół szczeliny . Przy jednostkowej energii odkształcenia sprężystego , odciążenie obszaru płyty o polu S powoduje zmniejszenie się energii odkształcenia sprężystego . Wzrasta natomiast jednostkowa energia powierzchniowa konieczna do utworzenia nowej swobodnej powierzchni. Energia ta wynosi : 4l . Suma obu energii jest całkowitą energią rozwoju pęknięcia .![]()

Po osiągnięciu maksimum tej energii dalszy rozwój pęknięcia określa energia potencjalna odkształcenia sprężystego płyty .

Rozwój pęknięcia następuje wówczas , gdy wartość osiąga wartość krytyczną .

![]()

Powyższe oznaczenie nosi nazwę współczynnika intensywności naprężeń .

Współczynnik K osiągający wartość krytyczną w chwili nieustannego , samoistnego wzrostu pęknięć oznacza się ![]()

i nazywa wytrzymałością na pęknięcie lub odpornością na rozwój pęknięcia i jest charakterystyczną wielkością materiałową . Powszechnie używa się zapisu ![]()

, co oznacza odporność na pękanie w płaskim stanie odkształcenia w najczęściej spotykanym przypadku obciążenia , do którego odnosi się wskaźnik I .

2. Cel ćwiczenia

Celem ćwiczenia jest :

a) zaznajomienie się z normą PN-87/H-04335

b) Zapoznanie się z metodą badania odporności materiału na pękanie w zakresie sprężystym

c) Wyznaczenie krytycznego współczynnika intensywności naprężenia ![]()

3. Przeprowadzenie próby KIc

Przygotowną próbkę do badań zakłada się do maszyny wytrzymałościowej. Obciążenie próbki może odbywać się przy stałej prędkości: narastanie obciążenia, rowarcia brzegów szczeliny lub zmiany intensywności naprężenia, w zależności od sposobu sterowania maszyną. Prróbkę należy tak obciążać, aby prędkości wzrostu intensywności natężenia mieści ła się w przedziale (0.55-2.75)[Mpa m0.5 s-0.5].

Podczas obciążenia rejestruje się zmianę siły w funkcji przemieszczenia brzegów szczeliny. Początkowe nachylenie liniowej części wykresu powinno być tak dobrane, aby można było dokładnie określić siłę krytyczną PQ. Aby określić KIc należy wstępnie wyznaczyć warunkową wielkość na podstawie danych otrzymanych z krzywej rozciągania. Krzywa ta w układzie siła-rozwarcie brzegów szczeliny umośliwia wyznaczenie siły krytycznej PQ. Należy w tym celu narysować sieczną OP5 o nachyleniu (P/V)5 =0.95( P/V)0 , gdzie (P/V)0 jest tangęsem kąta nachylenia prostej OA do początkowj prostoliniowej części wykresu. Jeżeli krzywa rozciągania nie posiada ekstremum, to wartość siły odpowiadająca temu punktowi jest równa PQ Jeżeli przed punktem przecięcia się krzywych występuje max to za siłe krytyczną PQ przyjmuje się Pmax . po wyznaczeniu siły PQ mależy obliczyć stosunek Pmax /PQ

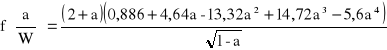

Jeżeli stosunek ten jest większy od 1,10 to próbę unieważnia się. Jeżeli natomiast jest mniejszy, to obliczeniową wartość odporności na pękanie KQ wyznacza się z wzoru

![]()

(1.1)

w którym :

(1.2)

gdzie : ![]()

(1.3)

6. Tabela pomiarowa i obliczenia

L.p |

U [mm] |

F[daN] |

F-50 |

1 |

0 |

55 |

5 |

2 |

0 |

60 |

10 |

3 |

0 |

65 |

15 |

4 |

0,01 |

85 |

35 |

5 |

0,02 |

100 |

50 |

6 |

0,03 |

110 |

60 |

7 |

0,04 |

120 |

70 |

8 |

0,05 |

135 |

85 |

9 |

0,06 |

145 |

95 |

10 |

0,07 |

155 |

105 |

11 |

0,08 |

160 |

110 |

12 |

0,09 |

170 |

120 |

13 |

0,1 |

180 |

130 |

14 |

0,11 |

190 |

140 |

15 |

0,12 |

195 |

145 |

16 |

0,13 |

205 |

155 |

17 |

0,14 |

210 |

160 |

18 |

0,15 |

220 |

170 |

19 |

0,16 |

225 |

175 |

20 |

0,17 |

230 |

180 |

21 |

0,18 |

240 |

190 |

22 |

0,19 |

245 |

195 |

23 |

0,2 |

255 |

205 |

24 |

0,21 |

260 |

210 |

25 |

0,22 |

265 |

215 |

26 |

0,23 |

280 |

230 |

27 |

0,24 |

285 |

235 |

28 |

0,25 |

295 |

245 |

29 |

0,26 |

300 |

250 |

30 |

0,27 |

310 |

260 |

31 |

0,28 |

315 |

265 |

32 |

0,29 |

320 |

270 |

33 |

0,3 |

325 |

275 |

34 |

0,31 |

330 |

280 |

35 |

0,32 |

340 |

290 |

36 |

0,33 |

350 |

300 |

37 |

0,34 |

360 |

310 |

38 |

0,35 |

370 |

320 |

39 |

0,36 |

375 |

325 |

40 |

0,37 |

380 |

330 |

41 |

0,38 |

385 |

335 |

42 |

0,39 |

390 |

340 |

43 |

0,4 |

395 |

345 |

44 |

0,41 |

400 |

350 |

45 |

0,42 |

400 |

350 |

46 |

0,43 |

400 |

350 |

47 |

0,44 |

400 |

350 |

48 |

0,45 |

400 |

350 |

49 |

0,46 |

405 |

355 |

50 |

0,47 |

405 |

355 |

51 |

0,48 |

405 |

355 |

52 |

0,49 |

405 |

355 |

53 |

0,53 |

385 |

335 |

54 |

0,54 |

395 |

345 |

55 |

0,55 |

400 |

350 |

56 |

0,56 |

400 |

350 |

57 |

0,57 |

400 |

350 |

58 |

0,58 |

395 |

345 |

59 |

0,59 |

385 |

335 |

60 |

0,6 |

375 |

325 |

61 |

0,61 |

360 |

310 |

62 |

0,62 |

360 |

310 |

63 |

0,63 |

340 |

290 |

64 |

0,64 |

330 |

280 |

65 |

0,66 |

310 |

260 |

66 |

0,67 |

310 |

260 |

67 |

0,68 |

300 |

250 |

68 |

0,7 |

280 |

230 |

69 |

0,71 |

275 |

225 |

70 |

0,72 |

270 |

220 |

71 |

0,73 |

260 |

210 |

72 |

0,74 |

255 |

205 |

73 |

0,75 |

245 |

195 |

74 |

0,76 |

240 |

190 |

75 |

0,77 |

240 |

190 |

Materiał próbki ZL250

Skala B na maszynie wytrzymałościowej KM-50-1

Długość pęknięcia zmęczeniowego as=0 mm

Próba przeprowadzona na bazie współczynnika intensywności naprężeń ![]()

- próba siłowa

W = 50,45 mm

B = 15,1mm

a = 29,9 mm

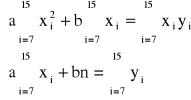

Obliczanie wzoru prostej stycznej do początkowego fragmentu wykresu zależności P i f

Korzystając z metody najmniejszych kwadratów otrzymujemy układ równań :

(2.1)

L.p |

x |

y |

xy |

x2 |

1 |

0,08 |

110 |

8,8 |

0,0064 |

2 |

0,09 |

120 |

10,8 |

0,0081 |

3 |

0,1 |

130 |

13 |

0,01 |

4 |

0,11 |

140 |

15,4 |

0,0121 |

5 |

0,12 |

145 |

17,4 |

0,0144 |

6 |

0,13 |

155 |

20,15 |

0,0169 |

7 |

0,14 |

160 |

22,4 |

0,0196 |

8 |

0,15 |

170 |

25,5 |

0,0225 |

9 |

0,16 |

175 |

28 |

0,0256 |

10 |

0,17 |

180 |

30,6 |

0,0289 |

11 |

0,18 |

190 |

34,2 |

0,0324 |

12 |

0,19 |

195 |

37,05 |

0,0361 |

13 |

0,2 |

205 |

41 |

0,04 |

14 |

0,21 |

210 |

44,1 |

0,0441 |

15 |

0,22 |

215 |

47,3 |

0,0484 |

16 |

0,23 |

230 |

52,9 |

0,0529 |

17 |

0,24 |

235 |

56,4 |

0,0576 |

18 |

0,25 |

245 |

61,25 |

0,0625 |

19 |

0,26 |

250 |

65 |

0,0676 |

20 |

0,27 |

260 |

70,2 |

0,0729 |

21 |

0,28 |

265 |

74,2 |

0,0784 |

22 |

0,29 |

270 |

78,3 |

0,0841 |

23 |

0,3 |

275 |

82,5 |

0,09 |

24 |

0,31 |

280 |

86,8 |

0,0961 |

25 |

0,32 |

290 |

92,8 |

0,1024 |

26 |

0,33 |

300 |

99 |

0,1089 |

27 |

0,34 |

310 |

105,4 |

0,1156 |

suma |

5,67 |

5710 |

1320,45 |

1,3545 |

Korzystając z powyższej tabeli i rozwiązując układ równań 2.1 otrzymujemy :

a = 740,84249 [daN]

b = 55,904558 [daN]

Wobec tego równanie stycznej I :

y = a*x + b

y = 740,84249*x + 55,904558

Równanie prostej II o współczynniku przy x o wartości 95% współcz. a stycznej I :

y = 0,95*a*x + b

y = 703,8004*x +55,904558

Siła odczytana z wykresu :

![]()

= 345 daN

Korzystając ze wzorów 1.1 , 1.2 , 1.3 otrzymujemy :

= 5,486

![]()

![]()

= 126416,6 ![]()

![]()

Przyjmujemy ![]()

Warunek jest spełniony.

![]()

7. Wnioski.

Próba ![]()

pozwala na określenie odporności na rozwój pękania dla danego materiału. Badany materiał żeliwo ZL250, ze względu na swą kruchość uległ zniszczeniu. Na wykresie przyrostu wydłużenia w zależności od siły wyrażnie występowało maksimum. W czasie przeprowadzenia próby wystąpił poślizg szczęk dla kilkunastu pierwszych pomiarów, dlatego do obliczenia stycznych w zakresie liniowym nie zostały uwzględnione. O cechach materiału świadczy złom , który jest kruchy doraźny, nie występuje deformacja materiału. Ze względu na liczne źródła karbów wewnętrznych żeliwo nie stosuje się na konstrukcje narażone na pękanie.

3

Wyszukiwarka

Podobne podstrony:

Lab1 Badanie odpornosci metali na pekanie w plaskim stanie odksztalcenia

Próba udarności, Studia, Budownictwo UTP, Wytrzymałość materiałów, Wytrzymałość materiałów

Wyznaczenie odporności na pękanie materiałów kruchych- metoda MML, Mechanika i Budowa Maszyn PŚK, Me

Ćwiczenie 6 Badanie odporności na łuk

6 Badanie odpornosci na scieranie

Badanie odporności na zginanie i udarności tworzyw polimerowych

Ćwiczenie 6 Badanie odporności na łuk 2

ELEKTROIZOLACYJNE TWORZYWA ORGANICZNE BADANIE ODPORNOŚCI NA ŁUK ELEKTRYCZNY MATERIAŁÓW docx

Badonie odporności na pękanie

więcej podobnych podstron