1 Czym zajmuje się inżynieria materiałowa (nie mam w notatkach, wymyślam)

Inżynieria materiałowa zajmuje się strukturą, własnościach i technologią wytwarzania materiałów. Stanowi ona podstawę nowoczesnego przemysłu. Jest kierunkiem kształcącym w zakresie świadomego projektowania materiałów w celu nadania im właściwości jakie są potrzebne w danym zastosowaniu.

2 Co to są polimery (to już chyba wiemy )

Polimery są to wielkocząsteczkowe (g/mol>10000) substancje chemiczne, które składają się z wielokrotnie powtórzonych jednostek zwanych merami.

3 Co to są polimery liniowe? (wymyślam)

Są to polimery składające się z jednego rodzaju merów, ich łańcuch nie rozgałęzia się (monomer typu A-A-A-A-A )

4 Co to są polimery usieciowane

Są to polimery połączone ze sobą wiązaniami chemicznymi (mostkami) w trzech wymiarach tworzące sieć. Mostki tworzą się między reaktywnymi grupami bocznymi

5 Co to są kopolimery

Kopolimery- rodzaj polimerów, których łańcuchy zawierają dwa lub więcej rodzajów merów. W odróżnieniu od kopolimerów, polimery zawierające tylko jeden rodzaj merów nazywa się często homopolimerami. (-A-B-A-B-A-B-)

6. Jakie polimery należą do najczęściej stosowanych polimerów liniowych?

Polietylen, polipropylen, polichlorek winylu, poliamidy.

7. Jakie polimery należą do najczęściej stosowanych polimerów usieciowanych?

Polistyren, żywice epoksydowe i fenolowo-formaldehydowe, poliestry nienasycone, silikony, diamenty.

8. Czym tworzywa sztuczne różnią się od polimerów

Tworzywa sztuczne są polimerami z dodatkami. Dodatki są to substancje polepszające własności przetwórcze, użytkowe, i estetyczne chemicznie czystego polimeru. Dany polimer może stanowić bazę dla kilku tysięcy tworzyw sztucznych o bardzo różnorodnych właściwościach.

Dodatki: zmieniające barwę, substancje obniżające lepkość polimeru, ułatwiające ich przetwórstwo, substancje zabezpieczające polimery przed procesami depolimeryzacji, substancje obniżające palność.

9. Co to są tworzywa termoplastyczne?

Tworzywo termoplastyczne - tworzywo sztuczne, które w określonej temperaturze i ciśnieniu zaczyna mieć własności lepkiego płynu. Tworzywa termoplastyczne można kształtować przez tłoczenie i wtryskiwanie w podwyższonej temperaturze a następnie szybkie schłodzenie do temperatury użytkowej. Termoplasty można przetwarzać wielokrotnie w przeciwieństwie do duroplastów, jednak po każdym przetworzeniu zazwyczaj pogarszają się ich własności użytkowe i mechaniczne na skutek zjawiska depolimeryzacji oraz degradacji tworzących te tworzywa polimerów lub żywic. Dzięki zjawisku termoplatyczności tworzyw sztucznych, można je kształtować w jednym, względnie prostym i szybkim procesie technologicznym. Umożliwia to tworzenie z nich przedmiotów o bardzo złożonym kształcie, który nie mógłby być osiągnięty przy pomocy technik skrawania, stosowanych dla metali czy technik spiekania stosowanych dla materiałów ceramicznych. Oprócz masowej produkcji z tworzyw termoplastycznych za pomocą technologii wtrysku skomplikowanych kształtek wykorzystywanych jako naczynia domowego użytku, elementy zabawek, mebli czy karoserii samochodów, można z nich także otrzymywać rury i folie w procesach ciągłego tłoczenia i wytłaczania. Wydmuchiwanie tworzyw termoplastycznych jest z kolei stosowane masowo do produkcji plastikowych butelek.

Do najczęściej stosowanych tworzyw termoplastycznych można zaliczyć:

polietylen (PE)

polipropylen (PP)

polistyren (PS) oraz wersja wysokoudarowa (HIPS)

polichlorek winylu (PVC)

poli(tlenek metylenu) (PMO)

poli(tereftalan etylenu) (PET)

polimetakrylan metylu (PMMA)

poliamid (PA)

10. Co są tworzywa duroplastyczne?

Tworzywa duroplastyczne - w podwyższonej temperaturze i/lub pod wpływem utwardzaczy przekształcają się w produkt usieciowany (nietopliwy i nierozpuszczalny). Ponowne ogrzewanie może spowodować rozkład chemiczny polimeru. W zależności od sposobu utwardzania duroplasty dzielą się na termoutwardzalne i chemoutwardzalne. Ponowne ogrzewanie może spowodować rozkład chemiczny polimeru.

Zaletami, które wpływają na powszechne zastosowanie duroplastów są: sztywność, stabilność wymiarów, nierozpuszczalność, nietopliwość oraz dobre własności elektroizolacyjne. Wady natomiast to kruchość (zmniejszana przez zastosowanie napełniaczy) oraz niemożliwość powtórnego formowania.

Duroplasty stosowane są w postaci mieszanek (żywica + napełniacz) do tłoczenia, laminatów, tworzyw piankowych, żywic technicznych, klejów, lakierów itp. Najważniejszymi duroplastami są: fenoloplasty, aminoplasty, żywice poliestrowe nienasycone, żywice epoksydowe oraz część żywic silikonowych.

11.Tworzywa termoutwardzalne - polimery (także otrzymywane z nich tworzywa sztuczne) przechodzące nieodwracalnie ze stanu plastycznego w stan utwardzony pod wpływem podwyższonej temp., np. fenoloplasty, aminoplasty, żywice epoksydowe; zaliczane do duroplastów.

Inaczej mówiąc, podczas ogrzewania początkowo miękną, lecz poddane działaniu podwyższonej temperatury przez jakiś czas utwardzają się w sposób nieodwracalny, co oznacza, że ponowne ogrzewanie nie spowoduje już zmiękczenia tworzywa, a proces kształtowania może być przeprowadzony jednokrotnie.

12.Tworzywa chemoutwardzalne - polimery (także otrzymywane z nich tworzywa sztuczne) przechodzące nieodwracalnie ze stanu plastycznego w stan utwardzony pod wpływem czynników chemicznych, np. żywice epoksydowe; zaliczane do duroplastów.

Charakteryzują się podobnymi właściwościami jak tworzywa termoutwardzalne, z tą jednak różnicą, że proces twardnienia przebiega nie pod wpływem podwyższonej temperatury, lecz substancji chemicznych zwanych utwardzaczami. I w tym przypadku jest to proces nieodwracalny, a raz utwardzone tworzywo nie może już przejść z powrotem w stan plastyczny.

13Jakie grupy substancji są wykorzystywane do modyfikowania właściwości polimerów

a) Dodatki zmieniające barwę(barwniki, pigmenty)

b)Substancje obniżające lepkość polimerów co ułatwia ich przetwarzanie

c) zabezpieczające polimery przed depolimeryzacją która może zachodzić przez wpływ teperatury, promieniowaia UV, innych czynników chemicznych (tlen)

d) obniżające palność tworzyw sztucznych

14. Jakie są najpowszechniej stosowane metody przetwórstwa tworzyw sztucznych?

a)wytłaczanie

b)wtrysk

c)walcowanie

15. Na czym polega proces wytłaczania?

16. Na czym polega proces wtrysku?

Wtrysk jest procesem periodycznym (okresowym) w warunkach nieustalonych - produkowane są wyroby wytwarzane w sztukach. np. klocki LEGO. Precyzja jest zdumiewająca. Proces wtryskiwania jest procesem cyklicznym, fazy procesu wtryskiwania:

- zamykanie

- wtrysk

- docisk

- uplastycznienie

- otwieranie

- przerwa.

17. Czym się różni proces wytłaczania od procesu wtrysku?

Proces wytłaczania jest ciągły - uplastycznianie przebiega w warunkach równowagi dynamicznej ( stan ten może być jedynie zakłócany przez losowe fluktuacje parametrów o charakterze białego szumu. Proces wtrysku jest okresowy - uplastycznianie zachodzi w niestabilnych warunkach dynamicznych (w trakcie jednego cyklu wtryskowego parametry procesu podlegają zmianom w czasie niezależnym od możliwych zakłóceń o charakterze losowym). Stapianie tworzywa przy wtryskiwaniu ma charakter zarówno statyczny (przy nieruchomym ślimaku), jak i dynamiczny (przy ślimaku obracającym się), podczas gdy przy wytłaczaniu ma ono charakter wyłącznie dynamiczny. Innym elementem wpływającym na dynamikę procesu to ruch posuwisto - zwrotny ślimaka związany z etapem uplastyczniania dynamicznego oraz wtrysku tworzywa do formy. Ruch ten dodatkowo zmienia położenie stref roboczych ślimaka w czasie oraz warunki przepływu tworzywa w kanale ślimaka. Takiego ruchu brak przy wytłaczaniu.

18. Jak jest zbudowana wytłaczarka jednoślimakowa?

Wytłaczarki jednoślimakowe - mogą mieć gładkie lub rowkowane cylindry oraz mogą być wyposażone w ślimaki konwencjonalne lub niekonwencjonalne. W typowej wytłaczarce jednoślimakowej tworzywo jest dostarczane do cylindra układu uplastyczniającego przez lej zasypowy, a następnie transportowane za pomocą obracającego się ślimaka w kierunku głowicy i do dyszy.

Schemat wytłaczarki jednoślimakowej: a - głowica z dyszą kształtującą, b - lej zasypowy z chłodzeniem wodnym, c - elementy grzejne, d - cylinder, e - ślimak.

Jak jest zbudowana wytłaczarka dwuślimakowa?

Wytłaczarki dwuślimakowe - znajdują zastosowanie głównie do wytłaczania profili z materiałów wrażliwych termicznie, np. PVC, oraz do realizowania specjalnych operacji technologicznych, np. mieszania tworzyw, odgazowywania czy wytłaczania reaktywnego. Mogą być współbieżne lub przeciwbieżne, o różnym stopniu zazębienia ślimaków (zazębiające się, nie zazębiające się).

Podział wytłaczarek dwuślimakowych:

Budowa wytłaczarki dwuślimakowej: 1. lej zasypowy, 2. cylinder, 3. para ślimaków

Jakie wielkości określają geometrię ślimaka?

Elementy geometryczne ślimaków:

L/D = 3 - 35

H = (0,05 - 0,3) D - wysokość zwoju

T = (0,8 - 1,2)D - skok linii śrubowej

A = 1,6 do 17 deg - kąt pochylenia linii śrubowej zwoju

E = (0,06 - 0,1)D - szerokość grzbietu

I = 1 - krotność zwoju

G= 0,5 - 5 - redukcja objętości kanału

O = (0,25 - 0,35)D - średnica otworu wzdłużnego w ślimaku

Jakie strefy wyróżnia się wzdłuż ślimaka wytłaczarki?

Strefy wzdłuż ślimaka: dozowania, zasilania i sprężania

Wzdłuż wytłaczarki dochodzą jeszcze dwie strefy: dopływu tworzywa sztucznego i formowania.

Jakie procesy zachodzą w strefie dozowania wytłaczarki jednoślimakowej?

Strefa dozowania, w której następuje dalsze uplastycznianie, ma za zadanie całkowite stopienie polimeru, wyrównanie temperatury, ciśnienia i stężenia wszystkich dodatków w przetwarzanej masie. W tej strefie odbywa się najbardziej intensywne mieszanie. W tej strefie proces jest autotermiczny, niekiedy jest nawet wymagane nawet chłodzenie cylindra. Strefa ta decyduje o jakości wymieszania produktu.

Przed ślimakiem panuje ciśnienie spiętrzające. Ciśnienie to sprzyja zagęszczaniu kompozycji, jej odgazowaniu, jest również niezbędne do pokonania oporów przepływu stopu przez znajdującą się w końcowej części maszyny głowicę. Za wylotem matrycy tworzywo twardnieje i zachowuje nadany kształt przekroju wyrobu, teoretycznie nieograniczonej długości.

Jakie procesy zachodzą w strefie sprężania wytłaczarki jednoślimakowej?

W tej strefie polimer znajduje się w postaci nieuplastycznionej i jego przemieszczanie jest w wyniku obrotów ślimaka i wleczonego przepływu tłokowego. Wraz z przesuwaniem się tworzywa do przodu następuje jego zagęszczanie, sprężanie i odgazowanie. Powierzchnia próbki stykająca się ze ścianką cylindra ogrzewa się od niej tworząc cienką warstwę stopionego polimeru. Strefa sprężania to inaczej strefa plastyfikacji, gdyż jej zadaniem jest upłynnienie i kompresja polimeru.

Jakie procesy zachodzą w strefie zasilania wytłaczarki jednoślimakowej?

W strefie tej tworzywo jest pobierane z leja zasypowego, wstępnie ogrzewane, zagęszczane i transportowane dalej w kierunku głowicy. Strefę zasilania stanowi odcinek cylindra wytłaczarki liczony od zasypu do miejsca, w którym zaczynają się pojawiać uplastycznione cząstki tworzywa.

Jak przebiega przepływ cyrkulacyjny w kanale ślimaka wytłaczarki?

Przepływ cyrkulacyjny odpowiada za mieszanie w kanale ślimaka wytłaczarki. Jest wywołany przez składową Vbx z jaką porusza się płyta.

Równanie ruchu dla przepływu w kierunku x:

Ostatecznie po scałkowaniu i podstawieniu warunków brzegowych:

26. Jak przebiega przepływ wzdłuż w kanale ślimaka wytłaczarki?

Przepływ wzdłuż kanału:

1) Wypływ jest niczym nie ograniczony, nie zamocowano głowicy i dyszy spiętrzającej przepływ.

Qp/Qd = 0

ciśnienie nie zmienia się, brak strat

Przy braku tłumienia w kanale ślimaka istnieje tylko przepływ wleczony, wydajność wytłaczarki jest największa, jednak ze względów technologicznych trudna do uzyskania ponieważ głowice i dysze zawsze stawiają opory, ponadto wytłaczanie w tych warunkach grozi tym, że nie będzie możliwe zachowanie żądanego kształtu

2) Wypływ częściowo ograniczony.

Qp/Qd = a

Część przepływu odbywa się w kierunku wylotu (przepływ wleczony) , a część w kierunku przeciwnym (przepływ wsteczny).

Wraz ze wzrostem oporów wylotowych rośnie udział przepływu ciśnieniowego skierowanego wstecznie, najczęściej spotkane sposoby wytłaczania, warunki zapewniające wierne odwzorowanie kształtu oraz mieszanie się w kanale ślimaka.

3) Przepływ całkowicie zablokowany

Qp/Qd = -1

Przypadek awaryjny, mimo zablokowania wypływu w kanale ślimaka cały czas odbywa się przepływ cyrkulacyjny, ciśnienie w sąsiedztwie głowicy ma wartość najwyższą z możliwych, w sytuacjach szczególnych może dojść do uszkodzenia połączeń i niekontrolowanego wypływu w sąsiedztwie końca ślimaka.

Profil prędkości wzdłuż kanału ślimaka:

Od jakich wartości zależy wydajność wytłaczarki?

Głębokości i szerokości kanału oraz lepkości wytłaczanego materiału.

Co to jest charakterystyka wytłaczarki?

Jest to graficzna interpretacja zależności wydajności wytłaczarki od spadku ciśnienia.

29. Jak charakterystyka wytłaczarki jest zależna od częstości obrotowej ślimaka?

Wzrost obrotów zwiększa wydajność procesu, jednocześnie rośnie max. ciśnienie hamujące wypływ.

30. Jak charakterystyka wytłaczarki jest zależna od głębokości kanału ślimaka?

Wydajność przepływu ciśnieniowego jest proporcjonalna do 3 potęgi głębokości kanału.

31. Jak charakterystyka wytłaczarki jest zależna od lepkości medium?

Im niższa lepkość tym charakterystyka bardziej miękka.

32. Co to są charakterystyki miękkie i twarde?

Charakterystyki miękkie sprawiają, że niewielkie zmiany oporów wylotu mogą powodować istotne zmiany wydajności.

Charakterystyka twarda to taka, której przebieg jest możliwie płaski. Oznacza to, że na wydajność urządzenia opory wylotu wpływają w niewielkim stopniu. Zapewnia stałą wydajność niezależnie od wahań oporów wypływu.

33. Co to jest punkt pracy układu wytłaczarka - głowica?

Jest to punkt na charakterystyce dla którego można wyznaczyć parametry pracy wytłaczarki

34. Jak charakterystyka wytłaczarki jest zależna od wielkości przepływu przeciekowego?

Zależny jest od szczeliny między ślimakiem a wytłaczarką. Jeżeli jest większy od 0,1 mm charakterystyka wygina się. W miarę zużywania się ślimaka zmienia się charakterystyka.

.

Czym się różnią charakterystyki wytłaczarek jedno- i dwuślimakowych?

37. Dlaczego cylindry wytłaczarek mają szorstką powierzchnię wewnętrzną, a ślimaki polerowaną?

W rzeczywistej wytłaczarce mamy do czynienia z nieruchomym cylindrem i obracającym się ślimakiem. Jednak przedstawione zależności zachowują swój sens, ponieważ gdy μs > μb (stan 2 - materiał ślizga się po powierzchni cylindra i nie porusza się w kierunku wylotu) materiał obraca się wraz ze ślimakiem.

STAN POŻĄDANY:

Żeby temu zapobiec materiał musi mieć duży współczynnik tarcia o powierzchnię cylindra. Nie będzie się wówczas obracał ze ślimakiem, a będzie przez niego popychany.

Powierzchnie cylindrów w stanie 1 (μb > μs - materiał porusza się wraz z cylindrem, ślizgając się po powierzchni ślimaka, czyli przesuwa się do przodu) są powierzchniami szorstkimi. Wewnątrz są bruzdy, co uniemożliwia ślizganie się materiału.

Powierzchnie ślimaków mają mieć jak najmniejszy współczynnik tarcia, dlatego są polerowane.

W efekcie wygląda to tak, że materiał jest czymś w rodzaju sześciokątnej nakrętki trzymanej obcęgami, która przesuwa się wraz z wkręcaną w niego śrubę.

38. Omówić budowę wtryskarki tłokowej

Wtryskarki tłokowe Tworzywo w wtryskarkach tłokowych jest przeciskane między grubym cylindrem a wewnętrznym rozdzielaczem, zwanym torpedą, było ogrzewane i uplastyczniane. Powodowało to duże straty ciśnienia, brak wymieszania, a tym samym i homogenizacji tworzywa, bardzo niedokładne dozowanie, brak możliwości przetwarzania tworzyw czułych termicznie, trudności z ogrzewaniem masy tworzywa większej niż 500 g/cykl, dlatego maszyny te zostały wycofane z produkcji przemysłowej. Rozwiązanie to jest nadal stosowane tylko w małych wtryskarkach laboratoryjnych.

39. Omówić budowę wtryskarki ślimakowej

Schemat konstrukcyjny wtryskarki ślimakowej z podstawowymi zespołami: 1- siłownik napędu stołu, 2- kolumny prowadzące stół, 3- nakrętki do nastawiania wysokości formy, 4- stół tylny nieruchomy przestawny, 5- zespół kolumnowo- dźwigniowy, 6- stół ruchomy, 7- zderzak wtryskarki, 8- stół przedni nieruchomy, 9- cylinder wtryskowy, 10- dysza wtryskarki, 11- ślimak, 12- grzejnik, 13- chłodzenie strefy zasypowej cylindra, 14- lej zasypowy, 15- silnik napędu ruchu obrotowego ślimaka, 16- siłownik przesuwu ślimaka, 17- prowadnice agregatu wtryskowego, 18- zbiornik oleju układu hydraulicznego, 19- siłownik przesuwu cylindra, 20- dławik, 21- regulator ciśnienia oleju układu hydraulicznego.

Wtryskarki ślimakowe Obecnie przy pojemności wtryskiwania powyżej 20 cm3 stosowane są wyłącznie zespoły ślimakowe, w których obracający się ślimak uplastycznia tworzywo, a wtryskiwanie odbywa się pod wpływem jego przesuwu powodowanego przez siłownik hydrauliczny. Przebieg uplastyczniania tworzywa jest podobny do występującego przy wytłaczaniu, z tą różnicą, że ślimak obracając się gromadzi tworzywo przed swoim czołem, a równocześnie pod wpływem ciśnienia tego tworzywa przesuwa się do tyłu. Osiągnięcie określonego miejsca drogi wycofania oznacza, że została uplastyczniona odpowiednia porcja tworzywa i następuje wyłączenie obrotów ślimaka. Dopuszczalna droga wycofania ślimaka wynosi 4D (D- średnica ślimaka). W zależności od potrzeb stosuje się ślimaki uplastyczniające o różnej geometrii wykonana z różnych materiałów. Większość ślimaków zakończona jest końcówką tworzącą zawór zwrotny zabezpieczający przed cofaniem tworzywa wzdłuż zwojów w czasie fazy wtryskiwania i docisku. Tworzywa o niskiej odporności termicznej jak np. PVC, nie powinny zalegać w przedniej części cylindra - w tych przypadkach stosuje się końcówki stożkowe pasujące do stożka, którym zakończony jest otwór cylindra wtryskowego.

40. Omówić etapy procesu wtrysku

Podstawy fizyczne procesu. Podstawy procesu wytłaczania są relatywnie proste, obracający się ślimak w cylindrze wytłaczarki przepycha tworzywo przez głowicę. Geometrycznie ślimak możemy przedstawić jako linię śrubową nawiniętą na rdzeń. Wytłaczarkę możemy podzielić na sześć stref, które odpowiadają stanom fizycznym od stanu stałego do uplastycznionego tworzywa.

Strefą pierwszą jest zasobnik, którego zadaniem jest dostarczenie tworzywa w stanie stałym (w postaci granulatu lub proszku) do wytłaczarki. Przemieszczenie tworzywa odbywa się pod wpływem siły grawitacji.

Drugą strefą jest początkowa część cylindra, wypełniona tworzywem w stanie stałym, które w wyniku zagęszczenia przyjmuje postać jednolitej warstwy. Przemieszczenie tworzywa spowodowane jest względnym ruchem ślimaka i cylindra oraz tarciem tworzywa między tworzywem a powierzchnią ślimaka i cylindra.

Trzecią strefą jest tzw. strefa wstępnego uplastycznienia rozpoczyna się, gdy na powierzchni styku tworzywa z nagrzaną ścianką cylindra tworzy się cienka warstewka tworzywa uplastycznionego, której grubość powiększa się w miarę przesuwania w kierunku głowicy. W momencie, gdy ta grubość jest wystarczająco duża (większa od szczeliny miedzy wierzchołkami uzwojenia ślimaka a powierzchnią cylindra) tworzywo jest zbierane przez ściankę zwoju ślimaka. Tworzywo uplastycznione gromadzi się wówczas w tylnej, aktywnej części kanału, podczas gdy część przednia (pasywna) jest wypełniona tworzywem stałym.

Czwartą strefą jest strefa uplastycznienia właściwego wskutek znacznego ciśnienia w obszarze tworzywa uplastycznionego, szerokość warstwy stałej zmniejsza się. W końcowej fazie następuje rozpad stałej warstwy na drobne kawałki, które od tej pory uplastyczniają się niezależnie aż do całkowitego uplastycznienia tworzywa. Opisany mechanizm jest słuszny dla tworzyw wykazujących adhezję do ścianki cylindra. W przypadku, kiedy na ściance cylindra występuje poślizg, wówczas uplastycznione na ściance cylindra tworzywo przepływa przez szczelinę i gromadzi się w pasywnej części kanału.

Piątą strefą, gdzie kończy się uplastycznienie jest strefa tworzywa całkowicie uplastycznionego. Przepływ tworzywa w tej strefie jest wynikiem względnego ruchu ślimaka i cylindra oraz gradientu ciśnienia w kanale ślimaka wytłaczarki.

Szóstą, ostatnią strefą procesu jest głowica, gdzie pod wpływem ciśnienia wytworzonego w cylindrze formowany jest wyrób.

W czasie wytłaczania powstające siły wynikające z przetłaczania tworzywa muszą zostać zrównoważone przez zastosowanie łożysk wzdłużnych je przenoszących.

41. Jak powinna być skonstruowana forma wtryskowa

Tak aby spełniała wymagania:

- odtworzenie kształtu gotowego wyrobu

- szybkie napełnienie całej objętości formujące

- szybkie odprowadzenie ciepła

- uniemożliwienie usunięcia kształtki

Przy projektowaniu należy uwzględnić:

- liczbę produktów które zostaną wykorzystane za pomocą danej formy

- gdy produkcja krótkoseryjna rozważa wykonanie formy z materiałów miękkich (np. miedź)

- gdy produkcja wielkoseryjna rozważa wykonanie formy z materiałów twardych

Ważne jest przy projektowaniu dobranie odpowiedniej grubości scianek gniazd, ponieważ one wpływają na długość płynięcia madium (zależność temperatury).

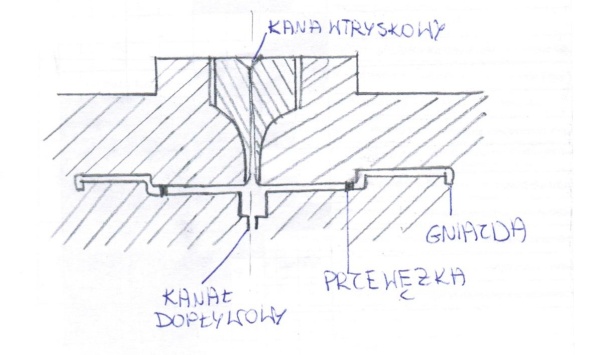

Przewężki są bardzo ważnym elementem i ich umiejscowienie jest kluczowe w swprawie wypełnienia formy. Powinny być w najgrubszym przekroju. Unikać wszelkich przewężeń między przewężką a wszystkimi strefami formowanego detalu. Przewężka nie powinna być w miejscum które podlegać będzie ściskaniu, bo przewężka może być poddana naprężeniom szczątkowym i może być osłąbiona.

Przewężka powinna być usytuowana w taki sposób, aby powietrze było wydmuchiwane w kierunku linii podziału lub wypychacza - gdzie można umieścić konwencjonalne otwory odpowietrzające.

Dość powszechnie stosuje się wielokrotne przewężki, zwykle dwie do czterech, szczególnie wtedy, gdy mamy do czynienia z centralnym wlewem co pozwala na uniknięcie trudnego do usunięcia układu membranowego.

Poniżej zestawiono kluczowe wytyczne przy projektowaniu systemu kanałów doprowadzających:

a. Kanały doprowadzające powinny pozostawać drożne tak długo, aż wszystkie gniazda zostaną właściwie wypełnione i upakowane.

b. Kanały powinny być na tyle duże, aby zapewnić właściwy przepływ, minimalny spadek ciśnienia oraz zapobiegać przegrzaniu.

c. Przekrój i długość kanałów doprowadzających powinny być utrzymane na poziomie minimalnym zgodnie z poprzednimi wytycznymi.

Każdy z wyżej wymienionych czynników może mieć wpływ na jakość i końcowy koszt formowanego detalu. Czynnik (a) należy uznać za najbardziej krytyczny.

Jakie parametry decydują o przebiegu procesu wtrysku?

Temperatura wtrysku

Ciśnienie wtrysku

Czas trzymania docisku

Temperatura formy

Dobierając parametry procesu wtrysku należy je tak dobrać, żeby czas kolejnego cyklu był jak najkrótszy, a jakość produktu nie obniżyła się.

Jaki wpływ ma czas docisku na powstawanie wyrobu w formie wtryskowej?

Czas trwania docisku (czas po którym tłok wycofuje się) nie może być zbyt krótki, ani zbyt długi.

Krótki czas docisku:

Zalety:

- krótszy proces

Wady:

- możliwość wycofania się tłoka przed zasklepieniem się formy i w związku z tym wypływ tworzywa z formy poprzez kanał wtryskowej

- obniża się ciśnienie stopu w formie i jego niedotarcie, niedociśnięcie do wszystkich końców formy

Długi czas docisku:

Zalety:

- pełne wypełnienie formy pod odpowiednim ciśnieniem

Wady:

- przedłużenie czasu wtrysku

- zastyganie materiału w formie w warunkach wysokiego ciśnienia, w związku z tym wysokie naprężęnia szczękowe w gotowym wyrobie

Jaki wpływ ma temperatura na powstawanie wyrobu w formie wtryskowej?

Nie może być zbyt niska, ani zbyt wysoka.

Niska temp

Zaleta:

- krótki czas stygnięcia (zestalenia się) gotowego produktu.

Wady:

-wzrasta lepkość polimeru, czyli są większe opory przepływu w dyszy wtryskowej i w kanałach formy, konieczne jest stosowanie wysokich ciśnień wtrysku

- możliwy wolny przepływ wysokolepkiego madium może uniemożliwić dotarcie materiału w stanie płynnym do wszystkich zakątków formy

Wysoka temp:

Zaleta:

- Niskie opory przepływu przy małej lepkości medium

Wady:

- długi czas schładzania wyrobu

- przedostanie się niskolepkiego stopu pomiędzy część formy, co powoduje powstanie tzw nadlewki

Jaki wpływ ma ciśnienie na powstawanie wyrobu w formie wtryskowej?

|

Wady |

Zalety |

Wysokie ciśnienie wtrysku |

|

|

Niskie ciśnienie wtrysku |

|

|

Jakie są podstawowe wskazówki przy projektowaniu form wtryskowych?

Liczba produktów, która zostanie wykonana za pomocą danej formy.

Jeżeli jest to produkcja krótkoseryjna - należy rozważyć wykonanie formy z materiałów miękkich (np. miedź lub stal o niższej twardości), ponieważ jej wykonanie jest stosunkowo proste i tanie. Forma ta jednak na skutek wielokrotnego otwierania i zamykania pod działaniem sił ulegnie odkształceniu.

Jeżeli rozważana jest produkcja wielkoseryjna - należy rozważyć wykonanie formy z twardych materiałów. Zalety twardej formy: duża trwałość, wytrzymałość na odkształcenia; Wady twardej formy: pracochłonny, długotrwały i kosztowny proces wykonania takiej formy, ponadto ogromne problemy przy poprawianiu elementów takiej formy (dlatego najpierw robi się prototyp z materiałów miękkich)

Ważne jest przy projektowaniu dobranie odpowiedniej grubości ścianek gniazd, ponieważ one wpływają na długość płynięcia medium (zależność temperatury).

Przewężki są bardzo ważnym elementem i ich umiejscowienie jest kluczowe w sprawie wypełnienia formy. Powinny być w najgrubszym przekroju. Unikać wszelkich przewężeń między przewężką, a wszystkimi strefami formowanego detalu. Przewężka nie powinna być w miejscu, które podlegać będzie ściskaniu, bo przewężka może być poddana naprężeniom szczątkowym i może być osłabiona.

Przewężka powinna być usytuowana w taki sposób, aby powietrze było wydmuchiwane w kierunku linii podziału lub wypychacza - gdzie można umieścić konwencjonalne otwory odpowietrzające.

Dość powszechnie stosuje się wielokrotne przewężki, zwykle dwie do czterech, szczególnie wtedy, gdy mamy do czynienia z centralnym wlewem co pozwala na uniknięcie trudnego do usunięcia układu membranowego.

Poniżej zestawiono kluczowe wytyczne przy projektowaniu systemu kanałów doprowadzających:

a. Kanały doprowadzające powinny pozostawać drożne tak długo, aż wszystkie gniazda zostaną właściwie wypełnione i upakowane.

b. Kanały powinny być na tyle duże, aby zapewnić właściwy przepływ, minimalny spadek ciśnienia oraz zapobiegać przegrzaniu.

c. Przekrój i długość kanałów doprowadzających powinny być utrzymane na poziomie minimalnym zgodnie z poprzednimi wytycznymi.

Każdy z wyżej wymienionych czynników może mieć wpływ na jakość i końcowy koszt formowanego detalu. Czynnik (a) należy uznać za najbardziej krytyczny.

Jakie rozróżnia się rodzaje procesu walcowania tworzyw sztucznych?

Walcowanie mieszające

Walcowanie formujące

Walcowanie wygładzające

Dlaczego stosuje się różną prędkość obrotową walców w walcarce?

Walcarka mieszająca ma przede wszystkim zapewnić dobre zmieszane składników. Mieszanie odbywa się w warunkach mieszania laminarnego polegającego na zapewnieniu gradientu prędkości w materiale. Jednym ze sposobów na uzyskanie takiego gradientu jest właśnie różna prędkość obrotowa walców. (Inny sposób - różna temperatura walców).

49. Jak przebiega walcowanie mieszające i czemu służy?

Sposób obróbki plastycznej polegający na odkształcaniu metali i ich stopów w wyniku nacisku wywieranego przez obracające się walce lub przemieszczające się szczęki. W wyniku walcowania poza zmianą kształtu, polegającą najczęściej na wydłużeniu materiału z jednoczesnym zmniejszeniem jego przekroju poprzecznego, następuje także zmiana struktury materiału, a tym samym jego właściwości mechanicznych i fizykochem. Zmiana stanu powierzchni oraz naprężeń wewnętrznych. Walcowanie najczęściej przeprowadza się na gorąco, tj. w temp. zapewniającej rekrystalizację materiału, a tym samym zmniejszenie nacisku jednostkowego niezbędnego do jego odkształcenia.

50. Na czym polega kalandrowanie i do czego służy w przypadku tworzyw sztucznych?

. Jest to metoda polegająca na przepuszczaniu tworzywa przez kolejne pary walców obracających się współbieżnie. Przy czym między walcami każdej pary występuje na ogół niewielka różnica prędkości obrotowych, taka że tworzywo jest między walcami uciskane, co powoduje jego uplastycznianie. W kolejnych parach walców szczelina między walcami jest coraz mniejsza walce te są ogrzewane celem ułatwienia uplastycznienia tworzywa metodą tą wytwarza się płyty i folie (w tym bardzo cienkie), a także tapety tworzywowe (z PVC Wąbrzeźnie). Metoda kalandrowania wymaga bardzo drogich walców i jest metodą mniej powszechną niż wytłaczanie lub wtryskiwanie.

52. Na czym polega formowanie próżniowe tworzyw

Formowanie próżniowe polega na ogrzaniu tworzywa do stanu wysokiej elastyczności i nadaniu mu kształtu wyznaczonego formą za pomocą różnicy ciśnień, powstałej dzięki wytworzonej próżni między folią czy płytą a formą. Stosuje się również kształtowanie nagrzanej płyty czy folii za pomocą sprężonego powietrza lub też ruchomego stempla. Najczęstsze zastosowanie tej metody formowania to otrzymywanie wyrobów cienkościennych o dużej powierzchni z polistyrenu PS, kopolimeru ABS, twardego PVC, polimetakrylanu metylu PMMA, polietylenu PE, polipropylenu PP, celuloidu i octanów calulozy. Wyroby produkowane tą techniką to w przeważającej większości opakowania, w formie wszelkiego rodzaju pojemników otwartych, z reguły dzielonych w płaszczyźnie największego przekroju.

Wymienić można następujące zalety formowania próżniowego :

możliwość wytwarzania wyrobów o bardzo małej grubości ścianek i o znacznych gabarytach,

niski koszt form, co zmniejsza ryzyko przy uruchamianiu nowej produkcji,

możliwość stosowania form wielokrotnych, zwiększających wydajność produkcji,

znaczna swoboda wyboru surowca do formowania.

Do wad tej technologii zaliczyć należy:

wysokie ceny surowca - ceny płyt i folii są ok. 100% wyższe od cen granulatu,

powstawanie znacznych odpadów poprodukcyjnych przy obcinaniu (okrawaniu), których nie da się bezpośrednio zagospodarować w tej technologii,

nierównomierności w grubości ścianek wyrobu,

pocienienia w narożach,

brak możliwości wykonania w jednej operacji otworów oraz gwintów,

konieczność wykonywania obróbki wykańczającej (obcinanie obrzeży, wiercenie otworów itp.).

Tworzywa stosowane do formowania próżniowego muszą spełniać następujące wymagania:

posiadać szeroki zakres temperatur, w którym możliwe jest termoformowanie,

umożliwiać uzyskanie odpowiedniej głębokości formowania: H/D (stosunek wysokości formowania do średnicy),

powinny dobrze płynąć, dokładnie wypełniać zagłębienia i układać się na krawędziach formy,

folie lub płyty powinny charakteryzować się jednorodnością materiału w całym przekroju (bez pęcherzy), wtrąceń, dziur, mieć lśniącą powierzchnię i stałą grubość,

powinny ulegać pod wpływem ogrzewania całkowitemu i równomiernemu zmiękczeniu tak, aby można było formować wyroby przy nadciśnieniach lub różnicy ciśnień rzędu 1 bara (0,1 MPa),

mieć odpowiednią wytrzymałość cieplną, aby powierzchnia folii nie ulegała uszkodzeniu termicznemu podczas nagrzewania,

zachować kształt po formowaniu i wytrzymałość wynikającą z cech materiału wyjściowego.

Przykładowe temperatury stosowane podczas formowania próżniowego wynoszą:

PVC twarde - 120-155 oC,

polistyren - 120-150 oC,

kopolimer ABS - 150-175 oC,

polimetakrylan metylu 145-180 oC,

poliwęglan - 230-245 oC.

Czy formownie próżniowe różni się od negatywowego?

Formowanie ciśnieniowe różni się od formowania próżniowego tym, że stosujemy tutaj do formowania zamiast próżni nadciśnienie, które jest łatwiej wytworzyć. Jeżeli nie używamy w procesie formowania matryc, to taki rodzaj nazywa swobodnym. Odmiana tego procesu w której używamy matrycy nazywa się formowanie nadciśnieniowym matrycowym. Na rys. 13 przedstawiono sposób formowania ciśnieniowego swobodnego oraz matrycowego.

Rys. 13. Formowanie nadciśnieniem: a) swobodne, b) w matrycy

Na czym polega spienianie tworzyw sztucznych?

Spienianie tworzyw sztucznych jest procesem polegającym na rozprężeniu gazu wewnątrz uplastycznionego lub ciekłego

tworzywa, które zostaje następnie zestalone. Proces spieniania może przebiegać w wyniku:

• mechanicznego lub pneumatycznego mieszania tworzywa z gazem;

• wprowadzenia gazu spieniającego do tworzywa przed jego ostatecznym uformowaniem;

• wydzielania się gazów w tworzywie, stanowiących produkt reakcji komponentów użytych do jego wytwarzania lub będących

produktem termicznego rozkładu poroforów chemicznych wprowadzonych uprzednio do tworzywa.

Metoda mieszania polega na bezpośrednim wprowadzeniu gazu

do lepkiej, uplastycznionej żywicy przez pneumatyczne mieszanie lub mechaniczne ubijanie, na przykład przy użyciu mieszadła

szybkoobrotowego. Ubita piana jest poddawana następnie utwardzaniu. Metodę tę stosuje się głównie do spieniania żywic

mocznikowych.

Jakie są metody spieniania tworzyw sztucznych?

Spienianie tworzyw sztucznych może być prowadzone dwiema metodami:

1) przez wprowadzenie gazu obojętnego (np. azotu lub dwutlenku węgla) pod zwiększonym ciśnieniem,

2) przez wprowadzenie łatwo lotnej cieczy w niskiej temperaturze. Po usunięciu ciśnienia lub ogrzaniu gaz wydziela się, tworząc komórkową strukturę tworzywa, która utrwala się po ochłodzeniu lub utwardzeniu. Proces spieniania w podwyższonej temperaturze, w którym wykorzystuje się energię gazu sprężonego w porach tworzywa nosi nazwę ekspandowania. Spienianie tworzyw przez wprowadzanie do nich łatwo lotnych cieczy jest metodą stosowaną głównie do otrzymywania porowatego polistyrenu.

Do najczęściej stosowanych metod wytwarzania tworzyw porowatych należy spienianie za pomocą środków porotwórczych. Wprowadzone do tworzywa porofory rozkładają się w podwyższonej temperaturze z jednoczesnym wydzieleniem gazu. Gaz ten spienia tworzywo, które po ochłodzeniu uzyskuje porowatą strukturę. Metodą tą produkuje się głównie porowaty PVC. Na podstawie tej metody prowadzi się spienianie polietylenu, polipropylenu, polistyrenu i kopolimerów styrenu (np. kopolimeru ABS), silikonów oraz żywic fenolowych i epoksydowych.

Substancje wytwarzające pory wprowadzane są zwykle do tworzywa jako odrębny składnik. Istnieje również możliwość wydzielania gazu w wyniku reakcji zachodzącej między składnikami użytymi do wytwarzania tworzywa. Przykładem tworzyw porowatych otrzymywanych tą metodą są pianki poliuretanowe. Środkiem spieniającym i nadającym porowatą strukturę poliuretanu jest produkt reakcji izocyjanianów z wodą, czyli dwutlenek węgla.

Co to są porofory i nukleatory?

Porofory, środki pianotwórcze, substancje chemiczne (organiczne i nieorganiczne), które w temperaturze pokojowej i w środowisku obojętnym są trwałe, natomiast w temperaturze podwyższonej lub w wyniku działania odpowiednich chemikaliów (nawet wody) rozkładają się z wydzieleniem dużych ilości produktów gazowych (najczęściej azotu, rzadziej tlenku węgla(II) i tlenku węgla(IV) oraz wodoru).

Do poroforów zalicza się m.in.: azotan(III) amonu, związki azowe (np. fenylohydrazyna), węglan sodu, węglan amonu oraz lotne ciecze, np.pentany, heksany. Porofory dodawane są jako kompozyty tworzyw sztucznych lub kauczuku w celu otrzymania tworzywa piankowego, gąbczastego lub gumy piankowej.

Wyszukiwarka

Podobne podstrony:

2012 - Pytania do kol wyk, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 2, d

Przykładowa analiza AWZ, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, bez

Strona 1 cw2 tytulowa, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, dynam

sprawko cw 2, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, dynamika proce

proj z pro2, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, KTP

Czujniki ciśnienia, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, pomiary

Czujniki temperatury, politechnika łódzka, inżynieria chemiczna i procesowa, rok I semestr 1, pomiar

spr - ozonowanie, politechnika łódzka, inżynieria chemiczna i procesowa, rok II semestr 3

allbiochemia, uniwersytet warmińsko-mazurski, inżynieria chemiczna i procesowa, rok I semestr 2, bio

odpowiedzi na pytania Administracja cd, WSPiA bezpieczeństwo wewnętrzne, I rok, I semestr, administr

więcej podobnych podstron