Odlewnictwo-jest to technika wytwarzania polegajaca na wypełnianiu odpowiednio przygotowanej formy odtwarzającej kształt wyrobu ciekłym tworzywem odlewniczym i doprowadzenia tworzywa w stan stały. Odlewy pojawiły się ok4500 p.n.e w Chinach

Pkt. wejścia

1Wielki piec(surówka,koks,topniki)

2.Surówka+złom(pods mat wsadowy)

3. forma

4. odlew

Rozwój tech. Odlewniczej współ.

- zautomatyzowanie urządzen do topnienia i zalewanie kabinowe,

- agregaty do ciągłego odlewania,

- elektroniczne urządź do ustalania namiarow poszczególnych składników,

-automatyczne zalewanie formy-

-automatyczne linie form i rdzeni

Klasyczny model odlewu:

- tworzymy ukl.wlewowy

- odciskamy model w masie formierskiej

- zalewamy ciekłym metalem

- wybicie układu

Podst cechy wymagane od odlewow:

-sklad chem.

-dobre własności mech (dobra lejność, maly skurcz)

-male zdolności pochlaniania gazow

- dobra obrabialność

-zgrzewalnosc

-struktura i własności bryly stale w czasie eksploatacji

-stalosc cech eksploatacji wytworu

Ogolne tworzywa metalowe stosowane do odlewu to:

- czyste metale

-stopy metali - :

Skład stopowy to:

metal podst -składniki stopowe -domieszki zwykle - domieszki szkodliwe

Domieszki szkodliwe- to przede wszystkim siarka, fosfor (chociaż czasami dodaje się go do klocków hamulcowych)

Właściwości odlewnicze stopów:

- lejność

-skłonność do pochłaniania gazów i tworzenia porowatości gazowej

-skłonność do tworzenia wtrąceń niemetalicznych

-skurcz objętościowy w stanie ciekłym, stałym oraz skłonność do tworzenia jam skurczowych

-skłonność do tworzenia makro i mikro struktury

-skłonność do tworzenia naprężeń odlewniczych i pęknięć

Lejność - zdolność metali i stopów w stanie ciekłym do wypełniania formy odlewniczej i dokładnego odtwarzania zarysów odlewu,

Skurcz - zmniejszenie liniowych i objętościowych wymiarów tworzyw odlewniczych w wyniku krzepnięcia, odgazowania, zagęszczania i innych procesów.

Powstawanie wtrąceń niemetalicznych:

-przerywają ciągłość osnowy metalicznej, tworzą tzw. Karb

-koncentrują naprężenia

-wtrącenia

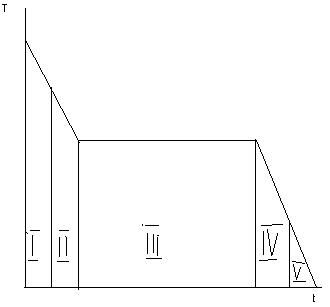

Krzywe chłodzenia od momentu zalewania:

I.Styugnięcie matali podczas zalewania

II.Odprowadzenia ciepła przegrzania ciekłego metalu

III.Krzepnięcie matali, kształtowanie struktury

IV. Studzenia metali w formie

V. Studzenie do temperatury otoczenia odlewu

Zjawisko likwacji: Likwacja w odlewach to makroniejednorodności zróżnicowanie składu chemicznego w poszczególnych strefach odlewu.

Unikniecie likwacji - poprzez dodanie domieszki miedzi do stopu. Poprzez obróbke cieplną likwacja nie zostanie usunieta.

Powstawanie jam skurczowych:

Jama skurczowa zamknięta powstaje w naczyniu zamkniętym. Drogie jest stosowanie nadlewów 30% odlewu to nadlew. Odlewy są najskuteczniejsze: *unikanie więzów cieplnych, *odlewnictwo cieplne.

Skurcz odlewniczy: SLo-LLo*100%skurcz liniowy. Im wieksza temperatura topnienia tym skurcz metali jest wiekszy.

Skurcz może być hamowany: *swobodnie, *mechanicznie, *cieplnie, *mechanicznie i cieplnie.

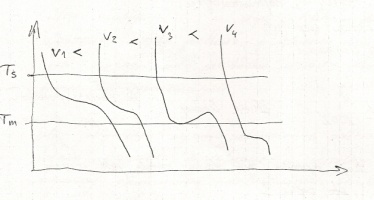

V1- żeliwo z małą iloścą ziaren austenitu,

V2- zeliwo z dużą ilością ziaren o dużych rozmiarach, V3- zeliwo zabielone, V4-zeliwo białe.

C,Si,Al.- sprrzyjaja grafityzacji,

Mn,Cr,Mg,Si- przeciwdziała grafityzacji.

Z żeliwa szarego robi się żeliwo ciągliwe. Najlepszy grafit jest grafit kulkowy. Układ niestabilny- układ połowiczny: częśc grafitu, część cementytu. Ważna cecha żeliwa jest zdolność do zabieleń. 1 min po zalaniu wybija się odlew.

TOPNIENIE ŻELIWA: Metody wsadowe:1) wsad metalowy ( surówki odlewnicze, złom żeliwny, złowm stalowy(wióry) paliwo(koks, mała możliwośc zawartości siarki, mała wilgotnośc) topniki weglan wapnia CaCO3 za CaCO2 fluoryt, siarczan baru).

PROCES ŻELIWNIAKOWY: piec żeliwniak (95% w poslce); zalety:*prosty, *tani stosunkowo, *sprawny;

WADY: *trudno otrzymać żeliwa o małej zawartości węgla, przeważnie 33,7%, *nie możność przegrzania, * nie możność przetrzymania żeliwa.

ŻELIWNIAK: sztywny, prosty do pracy ciągłej, płyta podstawowa, płaszcz żeliwniaka, zamkniety drzwiczkami dennymi, trzon, okno włazowe formuje trzon, okno spustowe, rynna spustowa, rynna do odprowadzania żużla, dysze, przewody do powietrz. Żeliwiak, szybowy piec do wytapiania żeliwa, mający kształt pionowego walca, wykonany z blachy stalowej wyłożonej wewnątrz materiałem ogniotrwałym. Metale przeznaczone do topienia (np. złom żeliwny i stalowy, surówki odlewnicze) ładowane są na przemian z koksem i topnikiem od góry żeliwiaka przez specjalny otwór zwany oknem wsadowym. Stopione żeliwo gromadzi się u dołu na trzonie pieca, skąd przez otwór spustowy jest okresowo spuszczane do kadzi. Rozróżnia się żeliwiaki: z dmuchem zimnym (tzw. żeliwiaki zwykłe), z dmuchem podgrzewanym oraz z dmuchem wzbogaconym w tlen.

Metody intensyfikacji: wprowadza się ogrzane powietrze do kilkuset stopni, do powietrza doprowadza się tlan, umieszcza się palniki ponad dyszami. TOPIENIE W PIECACH ELEKTRYCZNYCH:

LUKOWE DO 25 TON , ŁUKOWE POŚREDNIE- sa to piece bardzo hałaśliwe.

ZALETY PIECÓW ELEKTRYCZNYCH WZGLECEM ŻELIWA: można przetrzymywac wsad, przegrzewac go, lepsza kontrola składu.

KLASYFIKACJA I OZANACZENIE ŻELIWA:

*żeliwo szare z zeliwem płatowym uwzględnia norma 6 gatunków: EN-GJL 250MPa-wytrzymałaoś na rozciaganie na podstawie twardości,

* zeliwo sferoidalne: norma uwazgladnia 9 gatunków: od EN- GJS-350-22 do EN-GJS-700-2,

* po poddaniu obróbce cieplej np. normalizowaniu EN-GJS-900-2, *EN-GJS800-8, *EN-GJS-900-1.

2) ZELIWO CIAGLIWE: *EN-GJM W - białe,

*EN-GJM-B -czarne, *EN-GJM-P -perlityczne. ZESLIWO STOPOWE:żaroodporne, kwasoodporna, duze ilości dodatków stopowych nikulu, chromu, odporne na ścieranie.STALIWO: krzepnie w postaci dentrytów, nie ma sladu eutektyki,1/10 produkcji zeliwa, można spawac, można stosowac lano-spawanie, ma mniejsza lejność, tendencje do tworzenia jam skurczowych, odlewy często się krzywią , można prostować,odlewy zawsze podlegaja obróbce cieplnej, piecem do topienia staliwa jest konwektor.zasypuje się żeliwem i przepłukuje, 1700⁰C, 1500-1550⁰C temp zalewania staliwa.

MATERIAŁY FORMIERSKIE I RDZENIOWE: podstawowe[piaski, gliny], pomocnicze[spoiwa, pył weglowy

Inne materiały formierskie: Pudry służą do zabezpieczenia przywarciu masy do modelu. Najskuteczniejszy jest puder rykopodium, sznury woskowe, szpilki formierskie, kołki

MASY FORMIERSKIE I RDZENIOWE-masa formierska lub rdzeniowa jest mieszaniną podstawowych i pomocniczych materiałów formierskich z wodą dodaną w odpowiednim stosunku i przerobiona w określony sposób w specjalnych urządzeniach.

RODZAJE FORM ODLEWNICZYCH - 1) FORMY NIETRWAŁE- 1 forma 1 odlew w 90% do stali 100% kolorowe 50% 2)PÓŁTRWAŁE formy z mielonego szamotu i gliny ogniotrwałe od 20 do 100 odlewów odlewy proste 3) TRWAŁE otrzymujemy 1000 odlewów są to formy metalowe

WŁASNOŚCI MAS FORMIERSKICH:

PLASTYCZNOŚĆ- zdolnośc masy do odtwarzania kształtu modelu pod wpływem obciążenia. Jest tym lepsza im lepsza jakość materiałów wiążących i im drobniejsze ziarna piasku.

WYTRZYMAŁOŚĆ- wzrasta wraz ze wzrostem zawartości materiałów wiążących i stopniem zagęszczenia

PRZEPUSZCZALNOŚĆ- zdolnośc do odprowadzania gazów rośnie z jednorodnością piasku zawartość I

ROZŁÓŻENIE LEPISZCZA równomierne rozłożenie

PODATNOŚĆ masy- zdolność masy do stwarzania możliwie małego oporu. Kurczącemu się materiałowi.

OGNIOTRWAŁOŚĆ - mniej węgla większa ogniotrwałość

OSYPLIWOŚĆ TRWAŁOŚĆ

RODZAJE MAS FORMIERSKICH

a) w zależności od rodzaju tworzywa odlewniczego(ognioodpornośc, dobra przepuszczalność,dobra podatność)

b) ze względu na zastosowanie w formie ( rdzeniowe i formierskie)

c) w oparciu o wynagrodzenie jakościowe i względy ekonomiczne (przymodelowe, wypełniające

PODZIAŁ ZE WZGLĘDU doboru składników

NATURALNE ( piaski i gliniaste)

MASY SYNTETYCZNE (przemyte i przesiane piaski, gliny i materiały pomocnicze)

MASY PÓŁSYNTETYCZNE (piasek chudy + gliny; piasek tłusty + piasek)

ZE WZGLĘDU NA CIĘŻAR I GRUBOŚC ŚCIANEK (ogniotrwałość i ciężar wlewowy)

Wzór na czas zalewania T=PIERW z (S*Q)

S-zależy od średniej masy ścianek

Q- masa cieklego materialu

Fws=Q/TK (cm2) szybkośc zalewania

Masywność odlewu G= m/V

OBJĘTOŚĆ ZWZORNIKA WLEWOWEGO Vz

Vz=(Fwg*K*X)/RO

X- współczynnik zależny od masy Q odlewu

RO- gęstość cieklego żeliwa

Na tone odlewu potrzebne jest od 4-8 ton mas formierskich

PRZYGAOTOWANIE MASY

1)PIASEK jest suszony

2) przechodzi przez sito PO ZALANIU skrzynki są kierowane na krate wibracyjną lub wstrząsowa. Następnie przez układ walcowy jest przeprowadzany.

Do 90% proszku się odzyskuje w dobrych odlewach.

Na 1 tone piasku przypada 15 ton wody. Formowania na sucho na mokro.

Modelowanie : Negatyw odlewu utworzony przez model w masie formierskiej jest formą odlewniczą. Najczęściej występuje forma górna i dolna czyli forma w dwóch skrzyniach.

RDZEŃ: Luźne części formy wykonane oddzielnie a służące do odwzorowania w zasadzie wewnętrznych kształtów odlewu.

Przyrządy do wykorzystania formy:

Model (M)

Rdzeń (R)

Płyty modelowe (P)

Skrzynki formierskie

Drewno na modele: dobrze się obrabia, lecz pod wpływem wilgoci drewno pęcznieje dlatego model się lakieruje ( żeliwo na czerwono a znaki na czarno)

Uwaga przy tworzeniu modelu: przy tworzeniu modelu musimy uwzględniać skurcz 1%- żeliwo

2%- staliwo. Konieczne są zbieżności pochylenia odlewniczego przy modelu.

Przykłady modeli form:

Naturalny nie dzielony

Dzielony

Model uproszczony

Modelowanie maszynowe: Stosuje się płyty modelowe wykonane z żeliwa ma nieporównywalnie większa dokładność od modelu drewnowych.

Narzędzia do wykonywania formy:

Ubijak

Sito

Nakówke

Grafit srebrzysty

Formowanie w gruncie:

W podłożu miękkim- Nie wysokie odlewy

W podłożu twardym- dla większych odlewów

Formowanie w dwóch skrzynkach

Czynności formierza

Formowanie dolnej skrzynki

Ustawić dolną część modelu na płycie podmodelowej

Ustawić modele wlewów

Ustawić i zamocować skrzynkę dolną. Ustawienie musi być jednoznaczne, zapobiegające przemieszczaniu się względem siebie modelu i skrzynki.

Przesypać całość pudrem formierskim

Obłożyć model masą przymodelową i ubić

Wypełnić całość masą formierską wypełniającą i ubić

Odpiąć skrzynkę od płyty, podnieść i obrócić

Formowanie górnej skrzynki

Ułożyć i ustawić górną część modelu

Ustawić modele belki żużlowej, wlewu głównego i wychodów

Przesypać całość pudrem

Obłożyć modele i ubić masę przymodelową

Wypełnić skrzynkę masą wypełniającą i włożyć model zbiornika

Wypełnić skrzynkę do końca i mocno ubić

Rozpiąć skrzynkę do płyty podmodelowej: rozpiąć i obrócić

Przesmarować formę czernidłem i osadzić rdzenie

Złożyć obie połówki formy, spiąć kołkami spinającymi i obciążyć

Formowanie z modelu na szpilkę i na jaskółczy ogon dla elementów, których nie można by wyjąć ze skrzynki.

Formowanie z obieraniem

- wykonanie dolnej części formy

- wybranie masy umożliwiającej wyjęcie form

- wykonanie górnej części formy

- wyjęcie modelu i złożenie formy

Wykonywanie rdzeni

Rdzeń - odwzorowuje pow. wewnętrzną, żeby zamocować rdzeń musimy w formie utworzyć gniazda. Rdzenie wykonuje się w rdzennicach w następujący sposób:

• składa się połówki rdzennicy i ściąga ściskaczem,

• wypełnia do połowy rdzennicę masą rdzeniową i ustawia żebro z drutu stalowego,

• dopełnia rdzennicę masą,

• wykonuje kanał odpowietrzający nakłuwakiem,

• wyjmuje rdzeń z rdzennicy i suszy się.

Naddatki tworzą złom własny odlewni.

Rdzenie- wykonuje się z masy rdzeniowej w rdzennicach:

Ręczne - wykonywane ręcznie

Maszynowe - wykonywane maszynowo (zagęszczarki)

Formowanie maszynowe

- zagęszczarki

prasowarki (płyta modelowa odwzorowuje kształt formy w masie, wydajne)

- wstrząsarki (duży hałas)

- formierka przeporowa

- narzucarka masy (bardzo dobry sposób zagęszczania mas do dużych elementów)

- nadmuchiwarki (do wykonywania rdzenia)

Kadzie odlewnicze: a - łyżka odlewnicza, b - kadź z widłami, c - kadź suwnicowa, otwarta, d - kadź suwnicowa zamknięta, e - kadź przechylna z przegrodą, f - kadź syfonowa (czajnikowa), g - kadź zatyczkowa

Po zalaniu i wystygnięciu transportuje się do wybijania, na kratę wstrząsową, gdzie usuwa się piasek. Model idzie do obróbki.

Usuwanie układu wlewowego:

- w żeliwie szarym wystarczy uderzenie młotkiem

- w żeliwie sferoidalnym trzeba ciąć lub usunąć przy pomocy palnika

- usuwanie zalewek

- naprawa uszkodzeń

Odlewanie w formy Skorupowe. Odlewanie w formach skorupowych przeprowadza się za pomocą płyt modelowych. Płytę modelową z połówką modelu, pokrywa się piaskiem kwarcowym zmieszanym z niewielką ilością syntetycznej żywicy i ogrzewa się do temp. 220-280°C. Pod wpływem ciepła żywica topnieje i pokrywa płytę z połową modelu warstwą masy. Po wykonaniu tej czynności ogrzewa się płytę do temp. 300°C. W tych warunkach następuje twardnienie masy i po ostudzeniu płyty zdejmuje się utworzoną skorupę. Na jedną formę składają się zwykle dwie połówki skorupowe wykonane na dwóch płytach modelowych. W celu dokładnego złożenia formy jedna płyta jest zaopatrzona w dwa stożkowe wstępy, a druga w dwa stożkowe wgłębienia. Połówki formy prawidłowo złożone łączy się klamrami lub skleja. Tak wykonana forma służy do wykonania jednego odlewu. Zalewanie form skorupowych można wykonać zwykłym sposobem przez wlanie metalu łyżką do stojącej formy lub ciśnieniowo przy pomocy specjalnej maszyny.

Metody wytwarzania odlewów.

W zależności od stosowanego tworzywa odlewniczego, wielkości i wymaganej dokładności odlewu oraz wielkości produkcji stosuje się w przemyśle różne metody odlewania.

odlewanie pod normalnym ciśnieniem (grawitacyjne):

w formach trwałych

w kokilach, grawitacyjne

odlewanie ciągłe i półciągłe,

w formach jednorazowych:

formowanie w formach piaskowych,

formowanie na wilgotno lub sucho,

formowanie z użyciem spoiw mineralnych i żywicznych,

w ogniotrwałych formach ceramicznych,

formowanie metodą Shawa

formowanie metodą wytapiania modelu.

odlewanie pod zwiększonym ciśnieniem 2,0-350 Mpa (ciśnieniowe):

odlewanie z krzepnięciem pod ciśnieniem,

odlewanie odśrodkowe.

przygotowania mas formierskich i rdzeniowych,

przygotowania modeli i rdzennic,

sporządzenia form oraz rdzeni i ich złożenia,

przygotowania ciekłego tworzywa odlewniczego,

zalania form ciekłym metalem lub stopem,

oczyszczania i wykańczania odlewów.

Wytrzymałość - wyznacza się ją na znormalizowanych próbkach i w różnych temperaturach.

przepuszczalność - wskaźnik charakteryzujący zdolność masy formierskiej i rdzeniowej do przepuszczania i odprowadzania gazów,

gazotwórczość - ilościowy wskaźnik wydzielania gazów wskutek przemian, najczęściej organicznych składników masy, pod wpływem ciepła ciekłego stopu wypełniającego formę.

Ścieralność - określa powierzchniowa odporność masy formierskiej na erozyjne działanie strumienia ciekłego metalu podczas zalewania formy.

skłonność do tworzenia wad przypowierzchniowych - wynika ze zdolności masy formierskiej do akumulacji ciepła i małych zmian dylatacyjnych nie powodujących deformacji i uszkodzeń powierzchni wewnętrznych formy

stopy cyny, z których wykonuje się panewki,

stopy ołowiu (płyty akumulatorowe i elementy armatury chemicznej),

stopy cynku (gaźniki, części zamków i okuć, elementy galanterii samochodowej, kamer, itp.)

stopy magnezu, głównie odlewane pod ciśnieniem (części do samolotów, m.biurowych),

stopy aluminium (bloki cylindrowe silników spalinowych, głowice, tłoki, pompy paliwowe),

stopy miedzi (brązy i mosiądze stosowane do wytwarzania elementów armatury),

żeliwa (np. tuleje cylindryczne),

staliwa (trudna technologia z uwagi na wysoką temperaturę stopu).

polepszenie dokładności wymiarowej i gładkości powierzchni odlewu,

zmniejszenie naddatków na obróbkę wykańczającą i jej zakresu,

zmniejszenie ilości braków i 3-6 krotne zwiększenie wydajności z 1m2 powierzchni odlewni,

wyeliminowanie mas oraz skrzynek formierskich

lejność - zdolność metali i stopów w stanie ciekłym do wypełniania formy odlewniczej i dokładnego odtwarzania zarysów odlewu,

skurcz - zmniejszenie liniowych i objętościowych wymiarów tworzyw odlewniczych w wyniku krzepnięcia, odgazowania, zagęszczania i innych procesów.

segregacja - utrata jednorodności materiału, z którego powstaje odlew.

urządzenia grawitacyjne, w których uderzenia (udary) są wywołane przez spadania samych odlewów lub innych przedmiotów na odlewy, przy czym oczyszczanie następuje również przez ocieranie się odlewów o siebie, o przedmioty z nimi załadowane jak i o ścianki samego urządzenia,

urządzenia strumieniowe, w których uderzenia pochodzą od ciał obcych wyrzucanych w postaci strumienia na odlew. Materiały te mogą być niesione strumieniem sprężonego powietrza, wodą lub wyrzucane głowicą łopatkową,

urządzenia grawitacyjno-strumieniowe - łączą w sobie cechy dwóch wyżej omawianych urządzeń.

polepsza jakość powierzchni odlewu (4-5 klasa) i dokładność wymiarową (12-14 klasa),

umożliwia zmniejszenie naddatków na obróbkę,

umożliwia uzyskiwanie odlewów o cienkich ściankach,

nie stwarza problemów przy mechanizacji i automatyzacji procesu,

zmniejsza zużycie materiałów i pracochłonność oczyszczania odlewu.

Procesy występujące przy wytwarzaniu odlewów.

Skład piaskowych mas formierskich.

Masy formierskie i rdzeniowe składają się z osnowy, lepiszcza, wody i dodatków, nie licząc powietrza wypełniającego porowatą strukturę mas formierskich i rdzeniowych. Na osnowy piaskowych mas formierskich (85-90% udziału węglowego), stosuje się oprócz piasku kwarcowego, piasek cyrkonowy, silimanitowy, magnezytowy, oliwinowy oraz szamotowy. Lepiszczami (spoiwami) osnowy mogą być gliny, cement, betonit, lepiszcza organiczne, takie jak dekstryna, melasa, mąka, olej lniany, pokost, kalafonia, a także żywice i szkło wodne. Udział wagowy lepiszcza lub spoiwa w masie nie przekracza 5-10%. Jako dodatki stosuje się między innymi pył węgla kamiennego, w ilości 2-6%. Udział wody przygotowanej do formowania masy wynosi 2,5-4%.

Najważniejsze właściwości mas formierskich.

Definicja modelu i rdzenia.

Model - przyrząd, który w formie odlewniczej odtwarza zewnętrzny kształt odlewanego przedmiotu, czyli odlewu.

Rdzennica - przyrząd (forma) z pomocą którego wykonuje się rdzenie odtwarzające wewnętrzne kształty odlewu.

Zużycie masy formierskiej dla uzyskania 1 tony odlewów.

Dla otrzymania 1 tony odlewów żeliwnych lub staliwnych zużywa się 4-8 tony masy formierskiej i rdzeniowej.

Metoda formowania z użyciem wytapianych modeli.

Najbardziej rozpowszechnioną metodą odlewania precyzyjnego jest metoda wytapianych modeli, którą stosuje się najczęściej do dolewania małych przedmiotów. Polega ona na wykonaniu z niskotopliwego tworzywa (np. wosku) modelu składającego się zwykle z wielu modeli tego samego przedmiotu, połączonych modelem wspólnego układu wlewowego. Tak przygotowany zestaw modelowy (choinkę) zanurza się w specjalnej suspensji drobnoziarnistego piasku kwarcowego, mączki cyrkonowej, magnezytu, itp., z krzemianem etylu lub szkłem wodnym, która po wyschnięciu utworzy wokół niego ognioodporną powłokę. W zależności od kształtu, masy i wielkości produkowanych odlewów, zestaw modelowy zanurza się w suspensji ceramicznej i suszy 3-5 krotnie. Wzmocniony taką skorupą zestaw modelowy po obsuszeniu (8-12h) stawia się w skrzynce formierskiej i obsypuje masą formierską, którą się zagęszczą metodą wstrząsania. Skrzynkę z zaformowanym modelem umieszcza się następnie w pozycji odwróconej o 180o w piecu w celu wytopienia i usunięcia z wnętrza formy wosku. Kolejną operacja jest wypalanie formy w temp. 800-850oC, aż do całkowitego usunięcia śladów wosku.

Stopy najczęściej odlewane w kokilach i ich zastosowanie.

Korzyści z zastosowania metalowych form trwałych.

Podstawowe właściwości odlewnicze stopów.

Definicja skurczu, jam skurczowych i naprężeń odlewniczych.

Skurcz - zmniejszenie liniowych i objętościowych wymiarów tworzyw odlewniczych w wyniku krzepnięcia, odgazowania, zagęszczania i innych procesów.

Jamy skurczowe - puste miejsca w odlewie powstałe w wyniku zmiany objętości metalu podczas przejścia ze stanu ciekłego w stan stały. Powstają one w najpóźniej krzepnących miejscach odlewu, i dlatego są najczęściej niewidoczne, umiejscowione wewnątrz odlewu, w okolicy większych skupisk metalu, w tzw. węzłach cieplnych.

Naprężenia odlewnicze - powstają w czasie krzepnięcia metali i stopów w formach odlewniczych. Mogę one wynikać z nierównomiernego stygnięcia tworzywa w różnych przekrojach odlewu (naprężenia cieplne), być konsekwencją skurczu (naprężenia skurczowe) lub przemian alotropowych (naprężenia fazowe). Naprężenia te mogą doprowadzić nawet do pęknięć.

Budowa żeliwiaka, wsad i produkty

Żeliwiak jest piecem szybowym o różnych rozwiązaniach konstrukcyjnych, w którym źródłem ciepła może być paliwo stałe (koks), ciekłe (mazut) lub gazowe (gaz ziemny i gazy przemysłowe) służącym do wytwarzania żeliwa szarego. Wsadem do żeliwiaka jest paliwo, topniki i wsad metalowy, na który składa się surówka odlewnicza, złom stalowy i żeliwny i żelazostopy (np., żelazo-krzem, żelazo-mangan).

Żeliwiak składa się ze stalowego płaszcza walcowego wyłożonego materiałem ogniotrwałym, a w górnej części, poniżej okna wsadowego, kształtkami żeliwnymi. Pomiędzy płaszczem a wyłożeniem znajduje się szczelina dylatacyjna, wypełniona sypkim materiałem izolacyjnym. Płaszcz opiera się o stalową płytę podstawy, spoczywającą na czterech stalowych słupach. Otwór w środku płyty jest zamknięty drzwiami dennymi, na których ubita jest ogniotrwała masa formierska z nachyleniem w kierunku otworu spustowego i rynny spustowej. Strefa dolna żeliwiaka nosi nazwę trzonu. Nad trzonem znajduje się obwodowo rozmieszczony rząd dysz, do których doprowadza się ze skrzyni dmuchowej sprężone powietrze, potrzebne do spalania koksu. Natężenie dmuchu regulują zawory.. Nieco poniżej dysz znajduje się otwór spustowy żużla z rynną.

Definicja żeliwa białego i szarego

Żeliwo szare - podstawowe tworzywo odlewnicze

Istota odlewania ciągłego i zastosowania

W technologii tej wykonuje się odlewy o stałym przekroju poprzecznym i o znacznej długości, w krystalizatorach. Istotą procesu jest doprowadzenie ciekłego stopu do formy w sposób ciągły, w miarę jak zakrzepnięta część odlewu opuszcza formę.

Wytwarza się tą metodą odlewy z żeliwa szarego, sferoidalnego, staliwa i metali nieżelaznych, stosowane w przemyśle motoryzacyjnym (np. tuleje zaworowe).

Definicja krystalizatora

Krystalizator - specjalnie chłodzone formy; wykonuje się go z miedzi stali, żeliwa lub grafitu, a powierzchni wewnętrznej nadaje dużą gładkość przez polerowanie. Dodatkowo, w celu zmniejszenia tarcia na powierzchni wewnętrznej krystalizatora, stosuje się jej smarowanie specjalnymi smarami.

Urządzenia do oczyszczania odlewów:

Istota i zastosowanie formowania skorupowego.

Dużą dokładność zapewniają formy skorupowe. Masę sporządza się z płukanego piasku kwarcowego (89-92%), żywicy spełniającej rolę spoiwa (6-10%), utwardzacza (1%) oraz nafty w ilości 0,1%, służącej do zwilżania ziaren osnowy. Substancje te miesza się ze sobą w podwyższonych temperaturach, po czym się je schładza, rozkrusza i przesiewa. Formowanie skorupkowe wymaga metalowych modeli i rdzennic, ponieważ znajduje ono zastosowanie w produkcji wielkoseryjnej i masowej. Szczególne korzyści odnosi się ze stosowania technologii, przy masowej produkcji skomplikowanych i dokładnych odlewów cienkościennych, tj: odlewy głowic, wałów korbowych i wałków rozrządczych silników samochodowych.

Zalety odlewania w formach skorupowych.

Formowanie metodą Shawa

Masa do wytwarzania form metodą Shawa składa się z materiału ogniotrwałego, np. silimanitu, i ciekłego spoiwa, to jest zhydrolizowanego krzemianu etylu rozpuszczonego w alkoholu etylowym. Masę o konsystencji śmietany wlewa się do skrzynki, w której jest umieszczony model, w taki sposób, aby pokryć go cienką warstwą tej masy. Po krótkim czasie masa uzyskuje konsystencję elastycznej gumy, co umożliwia wyjęcie modelu. Następnie formy się zapala, a później wypala w temperaturze ]000°C, w wyniku czego w objętości formy powstaje siatka drobnych pęknięć zwiększająca przepuszczalność formy i uodporniająca ją na zmiany dylatacyjne. Zaletą metody Shawa jest możliwość stosowania modeli z różnych tworzyw i o bardzo skomplikowanych kształtach, bez nachyleń lub nawet z odwrotnymi nachyleniami płaszczyzn prostopadłych do płaszczyzny podziału formy. Odlewy wykonane tą metodą charakteryzują się dużą dokładnością i gładką powierzchnią przy stosunkowo dużej masie.

Odlewanie odśrodkowe

W odlewaniu odśrodkowym oś odlewu pokrywa się z osią wirowania formy. Zewnętrzna powierzchnia odlewu przyjmuje w tym przypadku kształt formy, a powierzchnia wewnętrzna jest powierzchnią swobodną i kształtuje się w wyniku działania siły odśrodkowej na poszczególne cząstki krzepnącego metalu swobodnie wlewanego do wirującej formy. Metoda ta jest stosowana najczęściej do odlewania rur, tulei cylindrowych itp.

Odlewanie ciągle i półciągłe

Metoda ta może być także stosowana do odlewania wałków, rur, prętów o różnych kształtach oraz blach ze wszystkich tworzyw odlewniczych.

Odlewanie pod ciśnieniem odśrodkowym

W odlewaniu pod ciśnieniem odśrodkowym odlew jest odtwarzany we wnękach kilku form rozłożonych wokół wlewu głównego, który stanowi oś wirowania całego układu. Metoda ta jest stosowana nie tylko do wypełniania form trwałych, ale także ceramicznych, najczęściej precyzyjnych.

Odlewanie kokilowe

Odlewanie kokilowe jest to odlewanie grawitacyjne do form trwałych zwanych kokilami. Kokile dzielą się na ręczne, zmechanizowane i obsługiwane przez kokilarki. Zależnie od skomplikowania odlewu kokile są budowane jako niedzielone lub dzielone, przy czym powierzchnie podziału mogą być usytuowane pionowo lub poziomo. W kokilach stosuje się dwie grupy rdzeni: metalowe, często dzielone, oraz piaskowe. Ponieważ tworzywo, z którego są wykonane formy trwałe, jest nieprzepuszczalne, podczas konstruowania tych form należy zaprojektować specjalne rowki na podziale formy lub korki odpowietrzające celem odprowadzenia gazów z wnęki formy i uniknięcia wad odlewniczych. Odlewać tą metodą można zarówno metale nieżelazne, jak i żeliwo czy staliwo, choć to ostatnie odlewa się rzadko z powodu wysokiej temperatury topienia, która powoduje znaczne zużywanie się form kokilowych, a także dużej minimalnej grubości ścianki odlewu i dużych naprężeń występujących na skutek braku podatności formy. Zalety duża dokładność wymiarowa, małą chropowatość i duża czystość pow, dobra jakość tworzywa, wydatne ograniczenie obiegu masy rdzeniowej, lepsze warunki pracy, wzrost wskaźników wydajności na jednego pracownika, mniejsze nakłady $, łatwa mechanizacja, duża stabilizacja procesu odlewania. Wady ograniczona trwałość formy, znaczne naprężenia odlewów, możliwość zagazowania odlewu, większa wrażliwość na zmiany parametrów procesu, trudności w uzyskiwaniu odl. Cienkościennych, większa niejednorodność własności w przekroju ścianki odlewu, ograniczona wielkość odlewu.

Odlewanie pod ciśnieniem

Odlewanie pod ciśnieniem znane jest w trzech odmianach:

- odlewania ciśnieniowego, którego podstawowym celem jest uzyskanie odlewów o cienkich ściankach,

-odlewania niskociśnieniowego, które umożliwia osiągnięcie dużego uzysku metalu, większego niż przy odlewaniu kokilowym, z zachowaniem zalet tej metody,

- prasowania metalu w stanie ciekłym, umożliwiającego otrzymanie-odlewu o zwartej strukturze dzięki utrzymywaniu krzepnącego metalu pod ciśnieniem.

Odlewanie ciśnieniowe

Odlewanie ciśnieniowe polega na wtłaczaniu ciekłego metalu pod wysokim ciśnieniem do formy metalowej. Tak wysokie ciśnienie uzyskuje się w specjalnych maszynach. Zależnie od rodzaju komory ciśnienia maszyny te dzieli się na zimno- i gorącokomorowe. Drugim zespołem,

oprócz zespołu tłoczącego, maszyny ciśnieniowej jest zespół zwierający formę. Odlewanie w maszynach zimnokomorowych. Maszyny te mogą mieć pionową bądź poziomą komorę prasowania. W maszynach zimnokomorowych metal jest wlewany łyżką do komory. Po uruchomieniu tłoka prasującego metal jest wtłaczany wlewem dyszowym do wnęki formy, gdzie krzepnie. Odlewy są wypychane z formy za pomocą wypychaczy. Maszyny zimnokomorowe są stosowane przede wszystkim do odlewania stopów aluminium i mosiądzu.

Odlewanie w maszynach gorącokomorowych. W maszynach gorącokomoro-wych komora prasowania jest zanurzona w tyglu z ciekłym metalem, a metal do wnęki formy jest wtłaczany za pomocą tłoka prasującego, napędzanego hydraulicznie. Przy uniesionym w górne położenie tłoku prasującym ciekły metal samoczynnie przepływa utworzoną szczeliną z tygla do komory i wypełnia ją. Następnie tłok wywiera nacisk na metal zamknięty w komorze, co powoduje przetłaczanie metalu do wnęki formy. W wyniku odlewania ciśnieniowego uzyskuje się odlewy o dużej gładkości powierzchni i dokładności wymiarów, dzięki czemu można wyeliminować prawie całkowicie obróbkę skrawaniem. Metodę tę wykorzystuje się głównie do odlewania metali nieżelaznych mających niską temperaturę topienia.

Metoda formowania z użyciem wytapianych modeli.

Najbardziej rozpowszechnioną metodą odlewania precyzyjnego jest metoda wytapianych modeli, którą stosuje się najczęściej do dolewania małych przedmiotów. Polega ona na wykonaniu z niskotopliwego tworzywa (np. wosku) modelu składającego się zwykle z wielu modeli tego samego przedmiotu, połączonych modelem wspólnego układu wlewowego. Tak przygotowany zestaw modelowy (choinkę) zanurza się w specjalnej suspensji drobnoziarnistego piasku kwarcowego, mączki cyrkonowej, magnezytu, itp., z krzemianem etylu lub szkłem wodnym, która po wyschnięciu utworzy wokół niego ognioodporną powłokę. W zależności od kształtu, masy i wielkości produkowanych odlewów, zestaw modelowy zanurza się w suspensji ceramicznej i suszy 3-5 krotnie. Wzmocniony taką skorupą zestaw modelowy po obsuszeniu (8-12h) stawia się w skrzynce formierskiej i obsypuje masą formierską, którą się zagęszczą metodą wstrząsania. Kolejną operacja jest wypalanie formy w temp. 800-850oC, aż do całkowitego usunięcia śladów wosku.

Metoda Croninga. 1)podgrzanie płyty modelowej do 230-280 2)nałożenie płyty na zbiornik z piaskiem powlekanym 3)obrócenie płyty wraz ze zbiornikiem o 180stopni. Żywica topi się i wiąże ziarna w początkowo plastyczną, a potem twardą i wytrzymałą skorupę. Grubość formy skorupowej większa jest gdy wyższa jest temp płyty i dłuższy jest czas przetrzymywania masy na płycie 4)po 15-40s zbiornik z płytą odwraca się do początkowego położenia. 5)utwardzenie skorupy w piecu przez ok. 2 min w 300stopniach.

Metoda Dietera. Korzyści: Założona stała grubość wytwarzanej formy skorupowej, jednoczesne dwustronne nagrzewanie masy (skrócenie czasu wytwarzania), 30% większa wytrzymałość dzięki zagęszczaniu masy formierskiej, oszczędność masy formierskiej.

Dokumentacja procesu technologicznego odlewania: Podstawowe rysunki.

- rysunek konstrukcyjny czesci odlewanej

-surowy rysunek odlewu ( wykonuje się w uposzczeniu, bądzi pełen rysunek surowego odlewu. Odlewnik musi uwzględnić skurcz, pochylenia scianek, otwory itp.)

Rysunek koncepcji technologicznej:

-uwzględnia się podzial formy

-uwzglednia się rdzenie (niebieski)

-układy wlewowe (zerwone)

-jak ma wyglądać doprowadzenie metalu

- wszystko z ochładzalnikami ? ( zielone)

Rysunek oprzyrządowania odlewniczego:

-rdzennice , przymiary, sprawdziany , plyty modelowe

Wady , kontrola i naprawy odlewów:

1.Wady kształtu: niedolew, guz, zalewka, wypchnięcie, wypeczenie.

2.Wady powierzchni surowej: chropowatość, zdarcie, kornik, nakłucie, fałda, obciągniecie.

3.Przerwy ciągłości: pękniecie, naderwanie.

4. Wady wewnętrzne: bąbel, porowatość, jama skurczowa, pęcherz.

5.Wady materiału: niezgodność składu chemicznego,

Wyszukiwarka

Podobne podstrony:

8924

1 2009 10 05 matematyka finansowaid 8924

8924

więcej podobnych podstron