1. CO ROZUMIESZ POD POJĘCIEM PROJEKT?: -zmieniony plan działania, pomysł, zamysł; -dokument zawierający założenia, rysunki; kosztorys dotyczący wykonania jakiegoś urządzenia; -opracowanie zawierające założenia, rysunki, obliczenia i opis odnoszące się odpowiednio do warunków użytkowania, połączenia elementów. 2. CO ROZUMIESZ POD POJĘCIEM KONCEPCJA?: -ogólne pojęcie, obmyślany plan działania lub wykonania czegoś; - utwór zawierający zamysł wykonanie czegoś; -część projektu powstająca w jego początkowej fazie, określająca ogólną postać maszyny, zasadę działania, ale bez szczegółów konstrukcyjnych. 3. CO ROZUMIESZ POD POJĘCIEM MASZYNA? -urządzenie zawierające mechanizm lub kilka mechanizmów służących do przekształcania energii lub wykonania pracy; -celowo skonstruowany obiekt techniczny służący do wykonania czynności użytecznych, wyjściem maszyny może być: a) energia; b)przepływ materii. 4. CO ROZUMIESZ POD POJĘCIEM SYSTEM? -zespół elementów wzajemnie połączonych ze sobą struktura i funkcją. Z Wikipedii: jakikolwiek obiekt fizyczny lub abstrakcyjny, w którym można wyróżnić jakieś wzajemnie powiązane dla obserwatora elementy. W tym sensie podział czegoś na systemy jest względny i zależy od tego kto, przy pomocy czego i do czego poklasyfikował jakiś zbiór na systemy. Dlatego też elementy jednego systemu mogą stanowić składniki innych systemów. 5. MASZYNA JAKO SYSTEM. -????? 6. CO ROZUMIESZ POD POJĘCIEM PROJEKTOWANIE? -obmyślanie nowych wytworów i układów lub wytworów i układów powstających w wyniku przekształcania dotychczas istniejących. 7. ETAPY PROCESU PROJEKTOWANIA. a)Projektowanie koncepcyjne(analiza założeń, wstępna koncepcja obiektu); b)Analiza projektu; c)Projektowanie szczegółowe (konstruowanie); d)Wykonanie dokumentacji technicznej. 8. WYMIEŃ SZCZEGÓLNE ZASADY KONSTRUKCJI. a)Funkcjonalność, b)Niezawodność i trwałość, c)Sprawność, d)Lekkość, e)tani koszt i dostępność materiałów, f)Właściwy układ przenoszenia obciążeń, g)Technologiczność, h)Łatwość eksploatacji, i)Ergonomiczność, j)Zgodność z normami i przepisami, k) Estetyka, l)Odporność na korozję w warunkach szczególnych, m)Odporność na wysokie lub niskie temperatury. 9. CO POWINNY ZAWIERAĆ ZAŁOŻENIA KONSTRUKCYJNE? -cel i przeznaczenie maszyny; -techniczno-ekonomiczne uzasadnienie celu wykonania maszyny; -przewidywana wielkość produkcji dopasowana do hipotetycznego zapotrzebowania; -podstawowe dane maszyny ( moc, zużycie energii, główne wymiary, masa, zasadniczy schemat kinematyczny i dynamiczny, charakter pracy, informacje o obsłudze itp.; -charakter (skala) produkcji; -przewidywane koszty wykonania; -termin opracowania dokumentacji; -porównanie konstrukcji z istniejącymi; -źródła na podstawie których zostanie wykonana dokumentacja(dane do użytkowania, przepisy); -analiza patentowa. 10. WYMIEŃ RACJE ISTNIENIA WYTWORU. Racja celowości technicznej: -jednoznaczne i zupełne określenie zadań maszyny; -ocena słuszności zadań w całokształcie procesów produkcyjnych czy działania środków technicznych w ogóle. Racja ekonomiczna: -opłacalność kosztów wykonania; -opłacalność kosztów użytkowania; -ocena skuteczności ekonomicznej w porównaniu ze skutecznością innych maszyn o tych samych lub podobnych właściwościach pod względem działań. Racja technologiczności wytworu: -konieczność uwzględnienia dostępności określonych środków wytwarzania. 11. CO ROZUMIESZ POD POJĘCIEM KONSTRUKCJA? Konstrukcja- atrakcyjny obraz maszyny ze wszystkimi jej cechami, powstający w umyśle konstruktora. 12. NA CZYM POLEGA OPTYMALIZACJA W PROCESIE PROJEKTOWANIA? Optymalizacja- to metoda wyznaczania najlepszego (optymalnego) rozwiązania z punktu widzenia określonego kryterium (wskaźnika) jakości (np. kosztu, drogi, wydajności). 13. NAJCZĘŚCIEJ SPOTYKANE KRYTERIA OPTYMALIZACYJNE. Kryteria optymalizacji:

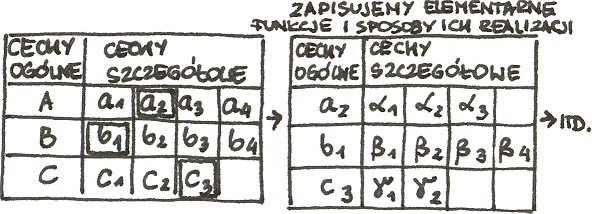

A)techniczne: -trwałość, niezawodność, -wydajność, -wymiary, ciężar, -dostępność tworzyw, -dostępność energii; B)ekonomiczne: -koszt projektu, -koszt wytwarzania, -koszt eksploatacji, -koszty związane z ochroną środowiska; C)ergonomiczne: -łatwość obsługi, -zagrożenia dla człowieka; D)estetyczne. 14. WYMIEŃ ETAPY PROCESU POWSTAWANIA WYTWORU. -projektowanie, -konstruowanie, -wytwarzanie. 15. SPOSOBY POSTĘPOWANIA W PROCESIE KONSTRUOWANIA. Etapy postępowania: Sposób rozwiązania technicznego, Koncepcja systemu technicznego całego obiektu, Użyteczność społeczna przedsięwzięcia. Jeżeli obiekt projektowany jest dla konkretnego odbiorcy, to odbiorca ten musi zaakceptować dokumentację w innym przypadku faza konstruowania wykonywana jest zgodnie z obowiązującymi normami, przepisami oraz wymogami rynku. W przypadku maszyn, faza ta obejmuje przede wszystkim rysunek złożeniowy całości oraz rysunki wykonawcze poszczególnych części. 16. WYMIEŃ PODSTAWOWE ZASADY KONSTRUKCJI. -optymalnego przenoszenia obciążeń, -optymalnego stanu naprężeń i nacisków, -optymalizacja technologiczności. 17. WYMIEŃ OGÓLNE ZASADY KONSTRUKCJI: -konstrukcja powinna spełniać wszystkie podstawowe warunki konstrukcyjne wynikające ze szczególnych zasad w stopniu równym lub wyższym od założonego; - konstrukcja powinna być optymalna w danych warunkach ze względu na podstawowe kryterium optymalizacji. 18. NA CZYM POLEGA RÓŻNICA MIĘDZY ZAŁOŻENIAMI A KRYTERIAMI? Założenia muszą być bezwzględnie spełnione, a kryteria mogą być spełnione w różnym stopniu. 19. NA CZYM POLEGA METODA „BURZY MÓZGÓW”? Metoda „burzy mózgów” polega na przedstawieniu problemu, podczas zebrania trwającego 30-60 minut grupie kilku lub kilkunasto osobowej. Osoby te muszą być bez powiązań służbowych i na wyrównanym poziomie zawodowym. Podczas zebrania musi być zapewniona swoboda wypowiedzi. Każda z osób przedstawia własną koncepcję. 20. METODY OPRACOWYWANIA KONCEPCJI: A) burza mózgów; B) metody heurystyczne: -metoda listy pytań (formułuje się pytania: *czy można zastosować istniejące rozwiązania?; *jak duże są potrzebne nakłady w porównaniu z naszymi możliwościami?), -metoda morfologiczna: *stworzenie nowych rozwiązań ze znanych składników strukturalnych, *używamy tablicy morfologicznej (karty strukturalnej) lub drzewka. 21. NA CZYM POLEGA METODA MORFOLOGICZNA (KARTY STRUKTURALNEJ) W OPRACOWYWANIU KONCEPCJI? Metoda morfologiczna polega na stworzeniu nowych rozwiązań ze znanych składników strukturalnych. W tym celu używamy tablicy morfologicznej (karty strukturalnej) lub drzewka. Przykłady karty strukturalnej:

Cechy ogólne muszą być związane z pojęciami między sobą niezależnymi (co urządzenie ma mieć, czym ma być). Cechy szczegółowe określają sposoby realizacji cech ogólnych. 22. TRADYCYJNY PROCES PROJEKTOWANIA,A PROJEKTOWANIE WSPÓŁBIEŻNE. A)Projektowanie tradycyjne: optymalne rozwiązanie techniczne; sekwencyjny rozwój produktu i procesów wytwarzania.

B) Projektowanie współbieżne: optymalne dla klienta rozwiązanie produktu; równolegly rozwój produktu i procesow wytwarzania; zintegrowane planowanie. 23. REGUŁY ZASADY OPTYMALNEGO STANU OBCIĄŻENIA. Optymalny stan obciążenia w maszynie to taki stan, w którym nie ma obciążeń dodatkowych, a obciążenia główne istnieją w postaci stałych obciążeń rozciągających. Zalecenia: 1)unikanie bądź minimalizacja obciążeń dodatkowych; 2)Minimalizacja obciążeń głównych; 3)Unikanie i minimalizacja obciążeń gnących i skręcających; 4)Minimalizacja amplitudy obciążenia zmiennego. Problemy: 1)obciążenia < dop; 2)odkształcenia<dop; 3)pełzanie; 4)korozja obciążeniowa; 5)stateczność. 24. PODAĆ PRZYKŁADY MINIMALIZACJI OBCIĄŻEŃ GŁÓWNYCH PRZEZ PODZIAŁ OBCIĄŻEŃ. Jakaś pojebana przekładnia zamieniona w planetarną. 25. OBCIĄŻENIA GŁÓWNE I OBCIĄŻENIA DODATKOWE. Główne - są to obciążenia elementu w maszynie niezbędne do prawidłowego działania elementu i maszyny (wynikające z funkcji elementu w maszynie). Dodatkowe - są to obciążenia nie związane z funkcją elementu w maszynie, powstające w efekcie błędów konstrukcyjnych, błędów wykonania i montażu bądź też czynników niemożliwych do przewidzenia lub uniknięcia. 26. REGUŁY ZASADY OPTYMALNEGO STANU NAPRĘŻEŃ I NACISKÓW. Stan równomierny; stały w czasie. Środki dojścia do optymalnego stanu: dokładniejsze obliczenia; działania w sferze konstrukcji, stosowanie karbów łagodnych(rys), stosowanie karbów odciążających(rys). Poprawienie prawidłowego styku powierzchni poprzez zmianę stosunków sztywnościowych, poprawienie rozkładu naprężeń gnących i skręcających poprzez stosowanie racjonalnych przekrojów. Poprawienie rozkładu naprężeń poprzez wywołanie naprężenia wstępnego w przekrojach elementu. 27. KIEDY UWAŻAMY ŻE STAN OBCIĄŻEŃ W MASZYNIE JEST OPTYMALNY? Optymalny stan obciążenia w maszynie to taki stan, w którym nie ma obciążeń dodatkowych, a obciążenia główne istnieją w postaci stałych obciążeń rozciągających. 28. PODAJ PRZYKŁAD UNIKANIA OBCIĄŻENIA ZMĘCZENIOWEGO. A)Minimalizacja amplitudy zmiennego obciążenia poprzez zmianę stosunków sztywnościowych w złączach napiętych wstępnie - śruba kreza; B)minimalizacja amplitudy źródła wymuszeń: 1)większa liczba cylindrów silników i maszyn tłokowych, 2)większa dokładność wykonania uzębienia przekładni zębatych. 29. NA CZYM POLEGA STOSOWANIE NAJKRÓTSZEGO ZAMKNIĘTEGO ŁAŃCUCHA SIŁ? Kompensacja i symetryzacja. 30. PODAJ PRZYKŁADY MINIMALIZACJI SPIĘTRZENIA NAPRĘŻEŃ - ?????. 32. PODAĆ SPOSOBY UNIKANIA LUB ZMNIEJSZANIA OBCIĄŻEŃ GNĄCYCH. -Zastępowanie zginania rozciąganiem i ściskaniem; -poprzez symetryzację przekrojów elementów; -samonastawność; -zastosowanie elementów podatnych; -stosowanie racjonalnych przekrojów. 36. OPTYMALIZACJA PROCESÓW TECHNOLOGICZNYCH: technologia obróbki skrawaniem, techn.. półfabrykatów (odlewanie ,kucie), technologiczność półfabrykatów gotowych, technologiczność z uwagi na montaż (w szczególności połączenia nierozłączne, połączenia rozłączne, wpływ montażu na technologie), technologiczność konstrukcji ze wzgl na zastosowanie powlok antykorozyjnych. 37. REGUŁY KSZTAŁTOWANIA ELEMENTÓW Z UWAGI NA OBRÓBKĘ SKRAWANIEM: -wybór obrabianych powierzchni tak, aby ograniczyć obróbkę kształtową; -dobór kształtów przedmiotów tak, żeby operacja wiercenia nie sprawiała kłopotów; -zapewnienie swobodnych wyjść dla narzędzi-wybiegi itp.; -w jakiej pozycji będziemy obrabiać przedmiot. 38. REGUŁY KSZTAŁTOWANIA ELEMENTÓW SPAWANYCH. -unikać umieszczania spoin w miejscach silnie obciążonych; -odkształcenie się przedmiotu po spawaniu ( ewentualne późniejsze prostowanie lub dodatkowa obróbka po spawaniu; -pękanie materiału; -dla spoin odpowiedzialnych -> unikać spoin pachwinowych. - kwestia spoiny a późniejsza obróbka skrawaniem-> starać się umieszczać spoiny w miejscach nie obrabianych, -jeżeli jest to możliwe -> używać gotowych profili hutniczych, -stosować możliwie najmniej połączeń spawanych. 39. REGUŁY KSZTAŁTOWANIA ELEM. ODLEWANYCH -wpływ kształtu na zmniejszenie trudności wykonania modelu i formy; -wpływ pochylenia ścianek na możliwość odpowietrzania i wypełniania formy; -unikać skupiania materiału; -korzystać z możliwości przestawiania ścian; -cienkie ścianki wew. i grube zew. są warunkiem zmniejszenia różnic temperatur w stygnącym odlewie; -unikać wygiętych ścian, kształtów wymagających form rdzeniowych; -dążyć do prostych kształtów rdzenia; -projektować pochylenie ścian ułatwiające wyjmowanie modelu z formy; -zastanawiać się nad sposobem formowania, zalewania formy.

Wyszukiwarka

Podobne podstrony:

1 GENEZA KOMERCYJNEGO RYNKU OCHRONY W POLSCE 2id 9262 ppt

9262

9262

9262

9262

9262

9262

9262

9262

1 GENEZA KOMERCYJNEGO RYNKU OCHRONY W POLSCE 2id 9262 ppt

więcej podobnych podstron