1.Definicja osi i wałów. Wytrzymałość wałów.

Wałem lub osią- nazywamy element maszyny, na którym są osadzone inne elementy wykonujące ruchy obrotowe lub oscylacyjne. Wał lub oś urzeczywistnia ich geometryczną oś obrotu.

Wał - służy głównie do przenoszenia momentu obrotowego; za jego pośrednictwem przenoszone są na łożyska obciążenia działające na elementy na nim osadzone. Wał poza skręcaniem narażony jest głównie na zginanie, skręcanie i rozciąganie.

Oś - nie przenosi momentu obrotowego, jest obciążona głównie momentem gnącym

Wytrzymałość wałów: naprężenia rzeczywiste muszą być mniejsze od naprężeń dopuszczalnych lub najwyżej im równe.

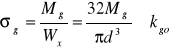

σ ![]()

; σ ![]()

;

gdzie:

σ - naprężenia rzeczywiste normalne przy rozciąganiu, ściskaniu i zginaniu, w Pa,

F - obciążenia rozciągające, ściskające, ścinające lub nacisk, w N,

S - pole powierzchni przekroju narażonego na zniszczenie lub pole powierzchni nacisku, w m2

M - obciążenie momentem (przy zginaniu Mg, przy skręcaniu Ms), w Nm,

W - wskaźnik wytrzymałości przekroju (przy zginaniu Wx, przy skręcaniu Wo), w m3,

k - naprężenia (lub naciski) dopuszczalne, w Pa.

Obliczanie na zginanie i skrecanie : ![]()

;

;

; ![]()

; ![]()

; ![]()

;

; moment zastępczy : ![]()

.

2.Materiały stosowane na wały. Kształtowanie wałów.

Stal konstrukcyjna zwykłej jakości st3,st4,st5; stal konstrukcyjna wyższej jakości 25,35,45, są podatne na obróbkę cieplną, stal konstrukcyjna stopowa dla ulepszenia cieplnego 55HS, 45HS, stal chronowo-niklowe, stal konstrukcyjna stopowa do nawęglania i azotowania 15H,18H2N2 (drobi ale bardzo dobry materiał); stale konstrukcyjne stopowe o specjalnych własnościach; wały odlewane są ze staliwa lub żeliwa sferoidalnego- stosowane w wyjątkowych przypadkach 2SO45,2SP50, wały kute znakomita wytrzymałość.

Kształt wałów powinien spełniać cztery wymgania : najprostszy technologicznie, musi zapewniać wymaganą wytrzymałość wału, zróżnicowane powierzchnie muszą stworzyć dobre bazy do ustalenia części osadzonych na wale, taniość produktu. Przeważnie wał jest najprostszy technologicznie, a te warunki najlepiej spełnia gładki wał cylindryczny o stałej d na całej długości. Typowe kształtowania osadzeń na wałach:

4.Klasyfikacja osi. Modele obliczeniowe osi.

Podział osi : Gładkie, kształtowe, pełne, drążone, okrągłe, profilowe, całkowite, składane. W zależności od pełnionej funkcji w maszynie: główne pomocnicze pośredniczące napędzające (czynne) napędzane (bierne).

Model obliczeniowy: należy określić kierunki i wartości obciążeń zewn i reakcji w podporach. Przy wyznaczaniu sił zewn należy określić rodzaj zmienności. Przy osiach ruchomych występuje zwykłe obciążenie obustronnie zmienne ,przyjmujemy naprężenie dopuszczalne ![]()

. W przypadku osi nieruchomej ![]()

lub ![]()

. Warunek na wytrzymałość

lub ![]()

,![]()

; Mg- moment gnący, Wx- wskaźnik wytrzymałości na zginanie, d- srednica wału,

. Warunek wytrzymałościowy na naciski powierzchniowe między czopem wału a podporą : ![]()

lub ![]()

,![]()

p-siła, g- grubość podpory, d- średnica czopa.

6. Pojęcie podstawowe dotyczące przekładni mechanicznych. Porównać przełożenie geometryczne - przełożenie kinematyczne.

Reduktor - jest to przekładnia zwalniająca w której koło napędzające (czynne) ma większą prędkość niż napędzane (bierne),

Multiplikator - jest to przekładnia zwiększająca prędkość w której koło napędzające ma mniejszą prędkość niż napędzane,

Przekładnia samohamowna - jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe tylko w jedną stronę, tzn. że jest w sposób stały zakodowane gdzie możemy podłączyć silnik i gdzie jest wyjście, to taką przekładnie będziemy nazywali przekładnią samohamowną,

Przekładnia niesamohamowna -jeżeli przekładnia będzie miała taką właściwość, że przekazanie ruchu i momentu obrotowego jest możliwe w obie strony, co za tym idzie silnik będzie można podłączyć w oba wyjścia, to taką przekładnie będziemy nazywali przekładnią niesamohamowną,

Nawrotnica - mechanizm służący do zmiany kierunku obrotowego,

Porównać przełożenie geometryczne - przełożenie kinematyczne:

Przełożeniem geometrycznym nazywamy przełożenie określone stosunkiem charakterystycznych parametrów geometrycznych:

![]()

Przełożeniem kinematycznym nazywamy stosunek prędkości dwóch sprzężonych kół przekładni:

![]()

W przekładni zębatej przełożenia geometryczne i kinematyczne są jednakowe i równe ilorazowi liczb zębów obu kół:

![]()

Przełożenie kinematyczne różni się nieznacznie od przełożenia geometrycznego, m.in. ze względu na poślizgi kół lub pasów, wskutek błędów wykonawczych i podatności zębów oraz innych czynników.

7. Ewolwentowy zarys zęba koła zębatego - konstrukcja ewolwenty, -wady i zalety ewolwenty, wyjaśnić efekt podcinania stopy zęba.

8. Geometria (rysunek + zależności) przekładni walcowych o zębach prostych oraz graniczna liczba zębów

11. Budowa łożyska tocznego, wady i zalety. Oznaczanie łożysk tocznych.

Budowa łożyska tocznego:

W łożyskach tocznych powierzchnie czopa i gniazda są rozdzielone elementami toczonymi które umożliwiają ruch obrotowy czopa bez poślizgu względem oprawy dzięki przetaczaniu się. Elementy łożyska toczonego: pierścień wewnętrzny, pierścień zewnętrzny, części toczne, koszyk, bieżnie główne, bieżnie pomocnicze. Zadaniem koszyczka jest oddzielenie części toczonych od siebie i równomierne ich rozmieszczanie wzdłuż bieżni. Bieżnie główne przenoszą obciążenie w głównym kierunku działania łożyska, a bieżnie pomocnicze w innych kierunkach. Elementami tocznymi najczęściej są: kulka, wałeczek walcowy, igiełka, wałeczek stożkowy, baryłka.

Wady i zalety łożysk toczonych:

Wady: głośność; są wrażliwe na obciążenia w chwili gdy się nie obracają; ustępują łożyskom ślizgowym przy dużych średnicach; ustępują łożyskom ślizgowym przy największych prędkościach obrotowych. Zalety: małe tarcie przy rozruchu; proste smarowanie i małe zużycie smaru; większa nośność łożyska w odniesieniu do jednostkowej szerokości łożyska; nie wymagają dotarcia; normalizacja wymiarów jakości i trwałości.

Oznaczanie łożysk tocznych:

W znormalizowanym systemie oznaczania łożysk każde łożysko ma numer składający się z grup cyfrowych i literowych, w których zakodowane są jego cechy. Grupa znajdująca się na początku oznaczenia wskazuje rodzaj łożyska. Następna grupa określa proporcje wymiarów - jest to odmiana wymiarowa. Stosuje się tu odmiany średnicowe, polegające na tym, że do zadanej średnicy d dobiera się odpowiednio średnice zewnętrzne D. Odmiany te noszą nazwy: szczególnie lekka, bardzo lekka, lekka, średnia, ciężka itp. W ramach odmiany średnicowej tworzy się odmiany szerokościowe różniące się stosunkiem szerokości do średnicy B/d lub H/d. Noszą one nazwy: bardzo wąska, wąska, normalna, szeroka. Ostatnia grupa cyfrowa informuje o średnicy otworu łożyska. Za nią znajduje się oznaczenie odmiany konstrukcyjnej. Grupa a końcu numeru informuje o charakterze specjalnego wykonania. Typ łożyska określony jest przez rodzaj i odmianę konstrukcyjną. Grupa łożysk danego rodzaju i o danej odmianie wymiarowej, a także o danej odmianie konstrukcyjnej nazywa się serią łożyska.

13. Przypadki ruchomości pierścieni łożyska względem obciążenia. Nośność i trwałość łożysk tocznych, obciążenie zastępcze.

a) I-ruchomy wałek(ruchomy pierścień wew względem obciążenia) v=1 Ra-obciążenie łożyska A, Rb--//- B. Pierścień wew będzie pasowany ciasno na wale.Pierścień zew (nie obraca) pasowany luźno w osłonie.

b) II-przypadek ruchomej osłony, pierścień zew łożyska obraca się względem obciążenia. v=1,2. pierścień wew-ciasno , pierścień zew-luźno

c) III-niepewny,pierścień wew i zew mogą obracać się względem obciążenia, a)s wył (koło obraca się swobodnie wzgl wału na łożysku. b)s załączone//a)pierścień zew obraca się względem reakcji "R"

Nośność i trwałość łożysk tocznych, obciążenie zastępcze.

Obciążenie zastępcze jest to obciążenie tylko poprzeczne dla łożysk poprzecznych lub tylko wzdłużne dla łożysk wzdłużnych, pod działaniem którego łożysko z obracającym się pierścieniem oprawy osiągnie taką samą trwałość, jak w rzeczywistych warunkach obciążenia i przy rzeczywiście obracających się względem kierunku siły pierścieniach, wzór: P=XV Fr+Y Fa; Fr, Fa [N] - obciążenia łożyska poprzeczne (promieniowe) i wzdłużne (osiowe),

V - współczynnik przypadku obciążenia,

X, Y - współczynniki obciążenia ruchowego poprzecznego i wzdłużnego.

Trwałość łożysk jest to okres pracy łożyska przy stałej prędkości obrotowej (w liczbie obrotów lub godzinach) jaki osiągnie lub przekroczy 90% łożysk danej grupy przed wystąpieniem pierwszych objawów zmęczenia materiału.

Nośność ruchowa łożyska jest to wyrażona w niutonach, wartość obciążenia, przy którym łożysko osiągnie trwałość równą 1 mln obrotów. W przypadku łożysk poprzecznych i skośnych, obciążenie powinno być stałe i działać w płaszczyźnie prostopadłej do osi. Dla łożysk wzdłużnych kierunek stałego obciążenia powinien być wzdłuż osi. Nośność spoczynkowa łożyska odnosi się do łożysk, które obracają się bardzo wolno (do 10 obr/min) lub wychylają się w niewielkich granicach. W tych przypadkach nie zachodzi zmęczeniowe zużycie powierzchni pracujących, a dopuszczalne obciążenie łożyska jest ograniczone wielkością wywołanego odkształcenia plastycznego w miejscach styku części tocznych z bieżniami.

15. Łożyska ślizgowe niesmarowane i smarowane okresowo - podział łożysk ślizgowych tej grupy, wybrane cechy konstrukcyjne (materiałowe i geometryczne) niesmarowanego lub smarowanego okresowo łożyska, model obliczeniowy.

16. Łożyska ślizgowe pracujące zgodnie z hydrodynamiczną teorią smarowania - ogólne założenia teorii, wyjaśnić sposób powstawania klina smarnego w poprzecznym hydrodynamicznym łożysku ślizgowym.

17. Zalety i wady łożysk ślizgowych w porównaniu z łożyskami tocznymi. Materiały stosowane na łożyska ślizgowe hydrodynamiczne - konstrukcja panewki. Smarowanie łożysk ślizgowych pracujących w zakresie tarcia płynnego.

Zalety łożysk ślizgowych w porównaniu z łożyskami tocznymi:

-większa zdolność do tłumienia drgań, wyższa klasa dokładności wykonania uzyskana tym samym kosztem, znacznie większa odporność na obciążenia udarowe, większa trwałość, w przypadku uzyskania tarcia płynnego, mniejsze wymiary poprzeczne, mniejszy poziom hałasu, łatwiejszy montaż i demontaż. Wady: znacznie większy luz poprzeczny, konieczność stosowania skomplikowanych układów smarowania, większa wartość zużycia czynników smarnych, brak normalizacji, występowanie niekorzystnych zjawisk np. stick-slip (wzrost oporów tarcia w czasie rozruchu i zatrzymania), skomplikowana i droga technologia wykonania w celu uzyskania najwyższych klas dokładności.

Smarowanie łożysk ślizgowych pracujących w zakresie tarcia płynnego.

Uzyskanie tarcia płynnego jest możliwe, gdy ciśnienie smaru w szczelinie jest większe niż naciski jednostkowe czopa na panewkę. W celu zmniejszenia oporów ruchu pomiędzy panwią i czopem powinniśmy wytworzyć warstewkę nośną smaru lub gazu. Częściej jest stosowana metoda hydrodynamiczna - pod wpływem ruchu obrotowego czopa względem panwi powstaje tzw. klin smarowy. Aby uzyskać klin smarowy musi być zapewniona odpowiednia prędkość obrotowa, odpowiednia ilość smaru, niewielka chropowatość czopa i panwi, niewielki luz łożyskowy. Niespełnienie któregoś z warunków - tarcie półpłynne.

Materiały stosowane na łożyska ślizgowe hydrodynamiczne- Do najczęściej stosowanych materiałów należą stopy łożyskowe, np. stopy cynowe, zwane babbitami, o składzie: 89%Sn, 8%Sb i 3%Cu lub zbliżonymi. Stopy te odznaczają się bardzo dobrymi własnościami ślizgowymi, dobrą odkształcalnością, odpornością na zatarcie i odpornością na korozję. Stosuje się je w postaci warstwy wylewnej na podłożu stalowym. Podobne własności mają stopy ołowiowe, np. Ł16 (16%Sb, 2%Cu, 16%Sn, reszta Pb). Do materiałów często stosowanych należą brązy odlewnicze cynowe i ołowiowe o dużej twardości i wytrzymałości.

Wyszukiwarka

Podobne podstrony:

pkm zagadnienia, UTP Transport, III sem, PKM, PKM egzam

Podstawowe dane o gwincie, UTP Transport, III sem, PKM, podnośnik, Projekt - materiały od Piątkowski

Zagadnienia Lipski, UTP Transport, III sem, PKM, PKM egzam, Egazamin PKMy, pkmy egzamin

logistyka ściąga, UTP Transport, III sem, Logistyka

zi, UTP Transport, III sem, Budowa pojazdów

Pomiary pradow i napiec w rozgalezionym ob wodzie elektrycznym MARIUSZA, UTP Transport, III sem, Ele

hartowanie, UTP Transport, III sem, Materiałoznawstwo

ściaga elaktr, UTP Transport, III sem, Elektrotechnika

sprawko z naszymi danymi, UTP Transport, III sem, Materiałoznawstwo

ŚCIĄGA szykowny i spawanie, UTP Transport, III sem, Techniki wytwarzania, Techniki wytwarzania

Budowa silnika o zapłonie iskrowym, UTP Transport, III sem, Budowa pojazdów

Automaty tokarskie, UTP Bydgoszcz - Transport, III semestr, Techniki wytwarzania

Mechanika gruntow wilgotnosc, Budownictwo UTP, III sem, Grunty, Laborki

grunty 4, Budownictwo UTP, III sem, Grunty, Laborki

Fiz budowli projekt 4, Budownictwo UTP, III sem, Fizyka budowli

Ćw 18, TRANSPORT UTP BYDGOSZCZ, III semestr, Mechanika płynów

Ergonomia pytania Paćka DOC, Budownictwo UTP, III sem, Ergonomia

Zagadnienia - Piece, TRANSPORT UTP BYDGOSZCZ, III semestr, Techniki wytwarzania, Wykład

Immuny- transplant, III ROK, immuno

więcej podobnych podstron