Obróbka wiórowa: Geometria i położenie ostrza (ostrzy) narzędzia są ściśle zdefiniowane, np. toczenie, frezowanie

Obróbka ścierna; Geometria i położenie ostrzy są niezdefiniowane (przypadkowe), np. szlifowanie, dogładzanie

Obr ubytkowa - To taki sposób nadawania kształtów i wymiarów przedmiotu, w wyniku którego usunięty zostaje nadmiar materiału w postaci tzw naddatku.

Zalety Obróbki Ubytkowej: a)Należy do najdokładniejszych, gdzie tolerancje wykonania są poniżej 1 um. b)Należą do najkorzystniejszych pod kątem jakości (chropowatości) powierzchni obrobionej (chropowatość poniżej 0,1 um), c)Umożliwiają kształtowanie materiałów zarówno bardzo twardych jak i miękkich.

Podział: a)Konwencjonalne, w dalszym ciągu nazywane obróbka wiórową i ścierną b)Niekonwencjonalne (Kształtowanie przez usuwanie materiału, Kształtowanie przez dodawanie materiału)

Zdefiniować i podać przykłady linii charakterystycznych. Dowolny kształt możemy uzyskać przez ruch jednej linii zw. tworzącą względem drugiej zw. kierownicą. Każdą powierzchnie możemy opisać za pomocą 2 linii charakterystycznych zwanych tworzącą i kierownicą. Mechanizmy obrabiarki realizują ruchy wzdłuż linii charakterystycznych np. mech. suportowy ruch równoległy do linii przedmiotu. obrabiarka-suma zespołów realizująca ruchy po liniach charak.

Zasada kolejności doboru parametrów skrawania: a)dobór prędkości skrawania Vc b)dobór posuwu f c)dobór głębokości skrawania ap

Szybkość skrawania - droga jaką przebywa krawędź tnąca narzędzia skrawającego względem powierzchni obrabianego przedmiotu w kierunku głównego ruchu roboczego w jednostce czasu.

Głębokością skrawania nazywamy odległość powierzchni obrabianej od obrobionej. Głębokość skrawania w toczeniu wyraża się zależnością

Szerokość warstwy skrawania b0 nazywamy odległość powierzchni obrabianej do obrobionej mierzona po powierzchni skrawania.

Grubość warstwy skrawania h0 nazywamy odległość mierzoną w kierunku prostopadłym do szerokości warstwy skrawanej, pomiędzy dwoma kolejnymi położeniami powierzchni skrawania po jednym obrocie skrawania.

Pole przekroju warstwy skrawanej f jest określone iloczynem posuwu i głębokości skrawania

Strefy ścinania. Jest to jedna ze stref skrawania, gdzie następuje właściwe ścinanie materiału

Układ narzędzia: jest wykorzystywany do wykonania narzędzia skrawającego, jego ostrzenia i kontroli wykonania. Jest on zorientowany względem bazowych elementów narzędzia, takich jak podstawa noża tokarskiego lub oś wiertła, rozwiertaka, freza czy przeciągacza oraz zamierzonych kierunków roboczych narzędzia. Układ roboczy: do określenia geometrii ostrza narzędzia w procesie skrawania. Jest on zorientowany względem wektora wypadkowej prędkości skrawania ve. Płaszczyzny i kąty posiadają w tym układzie dodatkowy indeks e.

Co to jest adhezja a co dyfuzja w ostrzu skrawającym. Wiór przykleja się do narzędzia w wyniku adhezji - atomy materiału narzędzia tworzą siły adhezji. W pewnym momencie następuje ścięcie narośli wraz z częścią narzędzia. Dyfuzja występuje przy wyższych temperaturach - dla wysokich parametrów skrawania temp w tym miejscu skraw. Jest wysoka - atomy z narzędzia i przedmiotu wzajemnie dyfunduja. Dla węglików spiekanych w wyniku dyfuzji ich trwałość się zmniejsza.

Zdefiniować (szkic) kąta przystawienia χ i pochylenia krawędzi skrawającej λ . Który z nich może być ujemny? W płaszczyźnie krawędzi skrawającej są widoczne kąty pochylenia głównej krawędzi skrawającej Kąty te powstają między główną krawędzią skrawającą a prostą leżącą w płaszczyźnie PS, przechodzącą przez wierzchołek ostrza i równoległą do powierzchni podstawowej. Kąt ten ma wartość dodatnią jeśli wierzchołek noża jest najniższym punktem głównej krawędzi skrawającej. Zerową jeśli jest równoległy do pł. podst. Ujemną jeśli wierzchołek jest najwyższym punktem krawędzi skrawającej. Kąt κr utworzony między prostą określającą kierunek ruchu posuwowego a rzutem głównej krawędzi skrawającej na powierzchnię Pr nazywamy kątem przystawienia głównej krawędzi skrawającej. Kąt κ'r utworzony między prostą określającą kierunek ruchu posuwowego a rzutem pomocniczej krawędzi skrawającej na płaszczyznę Pr, nazywamy kątem przystawienia pomocniczej krawędzi skrawającej. Pomiędzy rzutem na płaszczyznę podstawową głównej krawędzi skrawającej a rzutem pomocniczej krawędzi skrawającej powstaje kąt εr, zwany kątem naroża.

Zdefiniować (szkic) kąt natarcia γ, kąt przyłożenia α, i ostrza β. γ - kąt natarcia - to kąt zawarty między powierzchnią natarcia a płaszczyzną podstawową, może mieć wartość dodatnią, ujemną lub równą zero; α - kąt przyłożenia - kąt zawarty między powierzchnią przyłożenia a płaszczyzną podstawową, zawsze dodatni; β - kąt ostrza - kąt zawarty między powierzchniami natarcia i przyłożenia; suma tych kątów zawsze równa 90 stopni

Obrabiarka: maszyna robocza produkcyjna, przeznaczona do nadawania półwyrobom (głównie z metali ale także drewna, tworzyw itp.) określonych kształtów, wymiarów i chropowatości powierzchni, przez oddzielenie nadmiaru materiału tzw naddatku w postaci wióra czyli poprzez skrawanie

Cechy charakterystyczne obrabiarki: a)Silnikowy napęd główny b)Przymusowo kierowane, za pośrednictwem tzw prowadnic, ruchy narzędzia skrawającego lub przedmiotu, w wyniku których powstaje przedmiot o określonych kształtach i wymiarach

Cechy techniczno-użytkowe obrabiarek: a)Podstawowy sposób obróbki b)Przeznaczenie produkcyjne c)Wielostronność technologiczna d)Wydajność obróbki e)Dokładność obróbki f)Stopień automatyzacji g)Moc, moment h)Niezawodność i)Wyposażenie standardowe i specjalne

Zastosowanie obróbki skrawaniem: a)Najwyższa dokładność w porównaniu z innymi technologiami b)Najwyższa gładkość (chropowatość) warstwy wierzchniej w porównaniu z innymi technologiami c)Duża wydajność (ale nie najwyższa w porównaniu z innymi technologiami) d)Duża elastyczność (uniwersalność), zwłaszcza w produkcji małoseryjnej - nieosiągalna przez inne technologie

Sposoby obróbki skrawaniem (podział z uwagi na kinematykę ruchów): Toczenie, Frezowanie, Wiercenie, Struganie i dłutowanie, Wytaczanie, Przeciąganie, Szlifowanie, Gładzenie, Docieranie (honowanie).

Rodzaj obróbki kojarzony jest z fazą procesu lub dokładnością wymiarowo-kształtową: Wstępna, Kształtująca lub Zgrubna, Średnio dokładna, Bardzo dokładna.

Parametry geometryczne na przykładzie toczenia. Głębokość skrawania ap, Grubość warstwy skrawanej h, Szerokość warstwy skrawanej b, Pole przekroju warstwy skrawanej AD (aP x f), Posuw f (fz)

Parametry kinematyczne: a)Ruchu głównego: prędkość skrawania Vc b)Ruchów pomocniczych (posuwowych): Posuw on obrót f, Posuw na ostrze fz, Posuw na skok fs, Prędkość posuwu Vf = f n = fz z nParametry siłowe: a)Siła skrawania (składowe siły) F (Fc, Ff, Fp) b)Moment skrawania M c)Moc skrawania N

Związek pomiędzy siłami skrawania a parametrami skrawania. Związek między siłami skrawania i parametrami skrawania. Siły skrawania: F=(Fc,Fp,Ff) Fc - składowa główna, prostopadła do pr. obrotu Fp- ma wpływ na dokładność Ff - siła posuwowa, równoległa do osi obrotu Wzrost prędkości skrawania powoduje zmniejszenie siły skrawania. Im większe siły skrawania, tym większe naprężenia. Im większa Fc, tym większa temp. w strefie skrawania

Od czego zależy temperatura ostrza narzędzia. Temperatura ostrza narzędzia zależy od prędkości skrawania i prędkości posuwu

Zdefiniować pojęcie strefy ścinania. Jest to jedna ze stref skrawania, gdzie następuje właściwe ścinanie materiału.

Definicja oporu ścinania i jego znaczenie. Opór ścinania definiowany jest jako stosunek składowej stycznej siły ścinania (Fsh) do pola ścinania (Ash). Ksh= Fsh/Ash

opór właściwy skrawania to siła z jaką skrawany materiał oddziaływuje na ostrze narzędzia wielkość oporu jest najistotniejszym czynnikiem technologicznym decydującym o wielkości obciążenia a tym samym o możliwości wykorzystania obrabiarki i narzędzie.

Czym się rożni zużycie narzędzia od stępienia narzędzia. Zużycie się ostrza - postępująca w czasie utrata zdolności do skrawania (właściwości skrawnych) - jest to funkcja czasu. Stępienie się ostrza - graniczna wielkość zużycia. po której narzędzie nie nadaje się do użycia

Definicja spęczania wióra i jego znaczenie. Jest to zjawisko odkształcenia plastycznego warstwy skrawanej w przypadku gdy przekroczona zostanie granica plastyczności. Zjawisko to sprzyja większemu gromadzeniu ciepła w strefie skrawania. Efektem spęczania może być powstanie narostu na powierzchni natarcia.

Narost to niewielka część materiału obrabianego osadzająca się podczas skrawania materiałów ciągliwych w postaci bardzo twardego obrzeza wzdłuż częsci krawędzi skrawającej w pobliżu wierzchołka ostrza. Przyczyny: a)nierówności na powierzchni natarcia ostrza wzmagające tarcie między wiórem a materiałem narzędzia b)bardzo duże naciski jednostkowe na powierzchni natarcia spowodowane naporem odkształcanego przez ostrze skrawanego materiału c)silne nagrzanie strefy skrawania do wysokiej temp spowodowane intensywnym wydzieleniem się na skutek tarcia dużej ilości ciepła

Podstawowe postaci wiórów: a)elementowy (odłamkowy) b)schodkowy (segmentowy) c)ciągły (jednolity)

Jak definiujemy wskaźnik zużycia ostrza na powierzchnie natarcia. Wskaźniki zużycia na powierzchni natarcia to: a)KT,VB b)VBc od początku ostrza c)VBn na końcu d)VBb w środku

Podać przykłady pośrednich wskaźników zużycia ostrza. a)dla trwałości ostrza- liczba sztuk, liczba operacji b)dla oporów skrawania- siły skrawania, moment, moc c)sposób łamania wióra-rodzaj wióra, zakres łamania

TOCZENIE. A)Ruch główny przedmiotu: obrotowy b)Parametr kinematyczny: prędkość skrawania V=pdn c)Ruch posuwowy narzedzia: postępowy wzdłużny lub poprzeczny d)Parametr kinematyczny: posuw f [mm/obr] e)Narzędzie skrawające: nóż tokarski f)Dokładność obróbki: IT 8 - 12 g)Chropowatość powierzchni: 1,25 - 10 um h)Linie charakterystyczne: okrąg i prosta i)Mechanizmy proste: wrzeciono (okrąg) i suport (prosta) j)Mechanizm złożony: wrzeciono+suport (linia śrubowa)

WIERCENIE. A)Ruch główny narzędzia: obrotowy b)Parametr kinematyczny: prędkość skrawania V=pdn c)Ruch posuwowy narzędzia: postępowy d)Parametr kinematyczny: posuw f [mm/obr] e)Narzędzie skrawające: wiertło, rozwiertak, pogłębiacz f)Dokładność wiercenia (rozwiercania): IT 11 - 13 (IT6 -9) g)Chropowatość wiercenia (rozwiercania): 5-20 um (0,32-1,25 um) h)Linie charakterystyczne: okrąg i prosta i)Mechanizmy proste: wrzeciono (okrąg) i (prosta)

FREZOWANIE. A)Ruch główny narzędzia: obrotowy b)Parametr kinematyczny: prędkość skrawania V=pdn c)Ruch posuwowy przedmiotu: postępowy d)Parametr kinematyczny: posuw fz [mm/ostrze], ft [mm/min e)Narzędzie skrawające: frez walcowy, czołowy, palcowy, tarczowy f)Dokładność frezowania: IT 9 - 12 g)Chropowatość frezowania: 2,5-20 um h)Linie charakterystyczne: prosta i prosta i)Mechanizmy proste: stół (prosta) i (prosta)

SZLIFOWANIE. a)Ruch główny narzędzia: obrotowy b)Parametr kinematyczny: prędkość skrawania V=pdn c)Ruch posuwowy przedmiotu: postępowy i obrotowy d)Parametr kinematyczny: posuw f [mm/obr] e)Narzędzie skrawające: tarcza szlifierska f)Dokładność szlifowania: IT 6 - 9 g)Chropowatość szlifowania: 0,32-2,5 um h)Linie charakterystyczne: okrąg i prosta, prosta i prosta i)Mechanizmy proste: wrzeciono (okrąg) i stół (prosta)

Jak definiujemy trwałość ostrza. Jest to czas pracy narzędzia do osiągnięcia wartości kryterialnej wskaźnika zużycia. Trwałość ostrza jest istotna dla planowania procesu obróbki.

Rodzaje zużycia ostrza: rodzaje zużycia: wytrzymałościowe, ścierne, adhezyjne, dyfuzyjne, utlenianie, odkształcenia plastyczne

Pojęcie żywotności ostrza. Sumę możliwych okresów trwałości w wyniku regeneracji (ostrzenia) nazywamy żywotnością ostrza, dla tego przypadku żywotność jest wielokrotnością okresu trwałości jednego ostrza.

Okres trwałości ostrza - trwałość ostrza wyrażona czasem skrawania. Trwałość ostrza narzędzia można wyrażać w sposób bezpośredni czasem skrawania lub pośredni liczbą wykonanych zabiegów i operacji bądź długością drogi skrawania do momentu osiągnięcia stanu stępienia ostrza.

Materiały narzędziowe, Wymagania: a)Wysoka twardość (o 20 - 30 HRC większa niż P.O.) b)Odporność na zużycie (ścierne, adhezyjne, dyfuzyjne, chemiczne, cieplne, itd.) c)Duża wytrzymałość na ściskanie (na naciski) d)Wysoka udarność i wytrzymałość zmęczeniowa (obciążenia dynamiczne np. podczas frezowania) e)Bardzo dobra przewodność cieplna i niski współczynnik rozszerzalności cieplnej f)Odporność na zmiany własności skrawnych w podwyższonych temperaturach

Podział materiałów narzędziowych: a)Stale narzędziowe: węglowe i stopowe b)Stale szybkotnące c)Stopy twarde (stellity) d)Węgliki spiekane e)Spieki ceramiczne f)Materiały supertwarde. Uporządkowane wg Twardości.

Wpływ składników stopowych na własności stali szybkotnących: a)Węgiel C potrzebny do utworzenia węglików (ścisła zależność ilości C i pozostałych składników stopowych) b)Wolfram W zwiększa twardość i żarowytrzymałość ale jest drogi. Dlatego zastępuje się go Molibdenem Mo, którego potrzeba dwukrotnie mniej (stale molibdenowe wypierają wolframowe) c)Chrom Cr (4 - 5 %) decyduje o hartowności (uzyskanie martenzytu w całym przekroju) d)Wanad V (1 - 5%) przyczynia się do wzrostu twardości po odpuszczaniu. Węgliki wanadu V4C3 należą do najtwardszych. E)Kobalt Co wzmacnia odporność na wysoką temperaturę. Nie tworzy węglików.

Cechy stali szybkotnącej: a)duża twardość i odporność na ścieranie b)dobre właściwości wytrzymałościowe, szczególnie na zginanie i udarność c)stosunkowo niska odporność na temperaturę d)pierwiastki stopowe Cr, W, Mo, V, Co

Węgliki spiekane. Zakres temperatur: 900-10000C. Podział: A)Grupa S (P wg ISO) do obróbki stali i materiałów ciągliwych B)Grupa U (M wg ISO) do obróbki stali, żeliw stopowych, stali austenitycznych C)Grupa H (K wg ISO) do obróbki żeliw szarych, białych a także hartowanych stali

Cechy węglików spiekanych: a)odporność przy wysokich temperaturach, b)do obróbki przy wysokich prędkościach obrotowych, c)mała udarność, d)wrażliwość na uderzenia, e)niski koszt surowców wejściowych do produkcji węglików.

Cechy materiałów ceramicznych ( spieki ceramiczne: a)wysoka twardość i odporność na ścieranie w szerokim zakresie temperatur skrawania, b)są stabilne w atmosferze obojętnej i utleniającej c)nie wymagane są do ich produkcji drogie surowce d)pozwalają na stosowanie wysokich prędkości skrawania e)pozwalają na obróbkę stali i stopów o podwyższonej twardości.

Spieki ceramiczne - Podział: A)Ceramika biała (na bzie Al2O3): najpopularniejsza, znakomita odporność na wysokie temperatury i wysoka twardość, ale krucha i mało odporna na uderzenia B)Ceramika czarna (na bazie węglików tytanu TiC lub azotków tytanu TiN): duża wytrzymałość na zginanie oraz dobra przewodność cieplna. C)Ceramika szara (na bazie azotku krzemu Si3N4): duża przewodność cieplna i mała rozszerzalność cieplna (można stosować chłodzenie) D)Sialony (mieszanka ceramiki białej i szarej); dobre dla obróbki żeliw z dużymi prędkościami (nawet do 1000 m/min) E)Spieki z whiskerami tj wzmocnione węglikami krzemu SiC: duża wytrzymałość mechaniczna oraz odporność na pękanie

Materiały supertwarde - Podział: a)Diament polikrystaliczny: do obróbki wykańczającej stopów aluminium, magnezu, miedzi, cynku, tworzyw sztucznych, gumy ale nie do obróbki stali. Bardzo wysoka gładkość powierzchni Ra=0,001 - 016 um. B)Regularny (sześcienny) azotek boru (CBN): materiał syntetyczny który do temperatury 15000C nie reaguje ze stalą i się nie utlenia. Pozwala na obróbkę materiałów o twardości do 45 - 68 HRC. Jest bardzo drogi (20 - 30 razy droższy od węglików). Im twardszy materiał obrabiany tym mniejsze zużycie ostrza.

Funkcje cieczy chłodząco-smarujących: a)obniżenie temperatury ostrza i przedmiotu obrabianego (efekt chłodzenia) b)obniżenie tarcia ostrza o przedmiot i wiór (efekt smarowania) c)podwyższenie trwałości ostrza d)poprawa jakości powierzchni obrabianej e)przeciwdziałanie powstawaniu narostu

Wady stosowania cieczy chłodząco-smarujących: a)zanieczyszczenie środowiska b)szkodliwe oddziaływanie na skórę człowieka c)korozja materiału przedmiotu d)sklejanie się wiórów

Dobór płynu zależy od: a)materiału obrabianego b)materiału ostrza c)parametrów skrawania d)rodzaju obróbki

Ogólna zasada doboru płynu: a)dla obróbki z dużymi prędkościami skrawania decydujące są właściwości chłodzące płynu b)dla obróbki z niskimi prędkościami skrawania ale w warunkach zaliczanych do trudnych, np. gwintowanie, ważniejsze są właściwości smarne płynu

Metody dostarczania płynu: a)obfita, np. podczas szlifowania b)minimalna (pojedyncze krople) c)pod wysokim ciśnieniem, np. podczas wiercenia tzw długich otworów w celu wypłukiwania wiórów d)aerozolowa

emulsja olejowa: a)ciecz o działaniu wyłącznie chłodzącym b)stosowana wyłącznie do obróbki wstępnej c)roztwory wodne mydła, sody, emulsje olejowe d)dla obróbki z dużymi prędkościami e)powoduje korozje narzędzia i przedmiotu obrabianego f)zanieczyszczenie środowisk duże g)duża ilość 10-100 l/min h)metoda dostarczenia płynów obfita pod wysokim ciśnieniem OLEJE: a)ciecz o działaniu wybitnie smarującym b)stosowana przede wszystkim podczas operacji obróbki wykańczającej i gładkościowej c)oleje roślinne mineralne nafta i jej pochodne d)dla obróbki z niskimi prędkościami ale w warunkach gdzie głęboko się skrawa e)powoduje sklejanie się wióra f)duże zanieczyszczenie środowiska g)mała ilość używana mierzona nawet w kroplach h)zapodanie: arezolowa minimalna

Skrawalność materiału jest określona jako podatność materiału w danych warunkach obróbki na zmiany objętości, kształtu i wymiaru przez zeskrawanie określonej warstwy tego materiału. Wskaźniki skrawalności: a)trwałość ostrza (T, Vr, liczba sztuk, operacji) b)jakość powierzchni obrobionej (Ra, Rz, struktura warstwy wierzchniej c)opory skrawania (siły skrawania, moment, moc) d)łamanie wióra (rodzaj wióra, zakres łamania)

Skrawność narzędzia jest to zdolność do obrabiania materiałów z możliwie wysoką wydajnością, z zachowaniem wymaganych cech jakościowych obrabianego przedmiotu, przy możliwie najmniejszym zużyciu ostrza i możliwie najmniejszych nakładach.

Skrawalność Stali zależy: a)własności mechaniczne b)skład chemiczny c)struktura i stan materiału obrabianego d)wtrącenia niemetaliczne e)skłonność do umocnienia i przewodność cieplna.

Wzór Taylora.

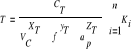

T-trwałość; V- prędkość; C okres trwałościRozszerzony wzór Taylora:

T - okresowa prędkość skrawania; Vc - prędkość skrawania; f - prędkość posuwu; ap - głębokość skrawania; CT - stała ; Ki - stałe, uwzględniające wpływ pozostałych warunków skrawaniaErozja materiału - usuwanie zewnętrznych warstw materiałów w formie atomów, drobnych odprysków oraz wykruszeń na wskutek działania różnego rodzaju energii (wyładowań elektrycznych, strumienia jonów, fotonów, cieczy)

Erozja elektryczna - jeżeli energia skoncentrowana jest w postaci strumienia plazmy, wytworzonej w kanale wyładowania elektrycznego

Elektrochemiczne roztwarzanie - reakcje elektrochemiczne które zachodzą w obszarze przyanodowym (materiał PO), w wyniku których atomy anody dyfundują do szczeliny międzyelektrodowej

Erozja strumieniowa - jeżeli energia dostarczana jest w postaci skoncentrowanego strumienia np. wody lub wody zmieszanej z proszkiem ściernym, albo jonów, elektronów czy fotonów

Podstawowe parametry obróbki elektroerozyjnej: a)Amplituda impulsów napięcia (60 - 120 V) b)Amplituda natężenia prądu roboczego (2 - 120 A) c)Czas impulsów i czas przerwy (2 - 2000 us) d)Rodzaj i właściwości dielektryka e)Rodzaj i właściwości materiału elektrody (przewodność elektryczna, cieplna, temperatura topnienia, itp.) f)Biegunowość elektrody i P.O. g)Ciśnienie i wydatek dieelektryka

Zalety i wady obróbki elektroerozyjnej: a)Możliwość obróbki każdego materiału który przewodzi prąd b)Możliwość obróbki przedmiotów kruchych bez pękania (brak sił skrawana) c)Możliwość osiągania dokładności 0,01 - 0,1 mm d)Zużywanie się elektrody e)Gorsze właściwości warstwy wierzchniej (wskutek przegrzania, wyrywania, pękania) f)Mała wydajność obróbki g)Niekorzystne oddziaływania na środowisko (parowanie dieelektryka)

Obróbka elektrochemiczna. Materiał podłączony jest do anody (dodatnie źródło prądu) a elektroda robocza jest katodą (ujemny biegun). Podstawowa reakcja chemiczna zachodzi na powierzchni anody, tj jonizacja jej atomów. Jony materiału anody np. Fe2+ dyfundują w głąb szczeliny międzyelektrodowej. W ich wyniku tworzą się wodorotlenki np. Fe(OH)2

Parametry obróbki elektrochemicznej: a)Średnia gęstość prądu: 10 - 1000 A/cm2 b)Napięcie międzyelektrodowe: 5 - 30 V c)Średnia gęstość mocy: 50 - 10 000 W/cm2 d)Prędkość przesuwu elektrody roboczej: 0 - 100 mm/min e)Liczba obrotów elektrody: 0 - 100 obr/min f)Posuw poprzeczny elektrody: 0 - d (d - średnica elektrody) g)Prędkość przepływu elektrolitu: 0 - 100 m/s h)Ciśnienie elektrolitu: na wlocie do szczeliny: 0 - 3 Mpa i)Temperatura elektrolitu j)Stężenie elektrolitu k)Grubość szczeliny: 0,05 - 1,5 mm l)Czas obróbki: 1 - 200 s ł)Czas impulsu napięcia m)Amplituda natężenia pradu

Zalety i wady obróbki elektrochemicznej: a)Możliwość wydajnej obróbki w zasadzie dowolnych materiałów (nawet większa niż dla klasycznego frezowania) b)Możliwość obróbki materiałów kruchych (brak sił skrawania) c)Dokładność wymiarowo-kształtowa ),03 - 0,30 mm d)Chropowatość powierzchni 0,5 - 2,0 um e)Brak zużywa się elektrody roboczej f)duży koszt obrabiarki g)Trudne i czasochłonne projektowanie procesu technol. h)Konieczność zabezpieczenia antykorozyjnego przedmiotu po obróbce i)Mniejsza dokładność niż w obróbce skrawaniem j)Niski poziom automatyzacji

Obróbka wysokociśnieniowym strumieniem cieczy. Wysokoenergetyczny strumień cieczy, o małym przekroju może być idealnym narzędziem skrawającym. Główne zalety takiego sposobu obróbki to: a)brak cieplnych efektów niekorzystnie wpływających na dokładność obróbki b)obróbka dowolnych materiałów (twardych, miękkich, przewodzących i nie przewodzących prąd, itp.) c)możliwość precyzyjnego sterowania wiązką skoncentrowanego strumienia

Wady obróbki strumieniem wodnościernym: a)Wysoki koszt z uwagi na koszt obrabiarki, ścierniwa i dysz b)Szybkie zużywanie się dysz c)Nie najwyższa jakość (chropowatość) powierzchni wrębu d)Zmienny kształt wrębu w miarę wzrostu głębokości cięcia

Obróbka strumieniem laserowym. Laserowy strumień świetlny posiada niezwykle istotną cechę: bardzo dużą koncentrację, tj spójną wiązkę o bardzo małej rozbieżności. To pozwala na skoncentrowanie, nawet niewielkiej energii strumienia na bardzo małej powierzchni , co prowadzi do bardzo wysokiej gęstości energii. Mała Mała powierzchnia na której można zogniskować wiązkę pozwala na osiąganie gęstości mocy 108 - 1014 W/cm2. Drugą istotna zaletą tej metody jest bardzo szybka zamiana dostarczonej w strumieniu świetlnym energii na ciepło przedmiotu, co przyczynia się do bardzo szybkiego lokalnego nagrzewania a tym samym topienia i odparowania materiału. Ciśnienie jakie powstaje w strefie obróbki 10 - 100 MPa powoduje usuwanie stopionego i odparowanego materiału.

Wyszukiwarka

Podobne podstrony:

Ściaga OU laborki, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

!Pomoce OU tylko od prowadzącego, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

TOCZENIE, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

Obróbka ubytkowa kolos pytania, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

SZLIFOWANIE, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

obrobka 2 termin, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

Wiercenie, Studia, ZiIP, SEMESTR VI, Obróbka ubytkowa

Obróbka cieplna mini, Studia, ZiIP, SEMESTR II, Materiały metalowe

karta T, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt

Karta I 2, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

KARTA NORMOWANIA CZASU OBROBKI SKRAWANIEM 2 wersja 1 , Studia, ZiIP, SEMESTR VI, Technologia maszyn

ktech-str1 - Kopia, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa

Karta I 4, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I 8, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

Karta I 5, Studia PWr W-10 MBM, Semestr VI, Obróbka Ubytkowa, OU projekt, obróbka ubytkowa projekt,

więcej podobnych podstron