AKADEMIA TECHNICZNO - ROLNICZA

w BYDGOSZCZY

Katedra Podstaw Konstrukcji Maszyn

Projekt

Temat : Zaprojektować reduktor dwustopniowy.

Wykonał :

Konek Krzysztof

semestr IV

studium dzienne inżynierskie

Założenia projektowo-konstrukcyjne

1.1.Opis potrzeby

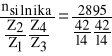

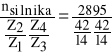

Zadaniem przekładni mechanicznej jest zmiana prędkości obrotowej na wale wejściowym wynoszącej n1 = 2895 [obr/min] na prędkości obrotową na wale wyjściowym n2 = ![]()

gdzie przełożenie i = 9. Wały: wejściowy i wyjściowy mają być położone względem siebie współosiowo.

1.2. Założenia konstrukcyjne

Poprawne działanie układu napędowego polega na przenoszeniu momentu obrotowego z silnika na wciągarkę linową. Moment obrotowy z silnika elektrycznego trójfazowego przenoszony będzie poprzez sprzęgło przeciążeniowe i przekładnię zębatą na bęben wciągarki. Przekładnie będzie pracowała w oleju . Łożyska smarowane będą olejem metodą rozbryzgową.

1.3.Dane ilościowe

moc na wale wyjściowym N = 3 [kW]

przełożenie i = 9

prędkość obrotowa silnika ns = 2895 [obr/min]

ustawienie wałów względem siebie współosiowe

czas pracy 10 godzin x 280 dni x 3 lata

ilość włączeń w ciągu godziny i = 10

korpus spawany

produkcja jednostkowa

1.4. Dane sytuacyjne

przekładnia będzie napędzana silnikiem elektrycznym trójfazowym

miejscem pracy będzie hala produkcyjna i będzie zamontowana stacjonarnie

temperatura otoczenia podczas pracy od -10 do 40 oC

przekładnia będzie służyła do przeciągania elementów

2.Wybór koncepcji optymalnej

2.1. Koncepcje rozwiązań konstrukcyjnych

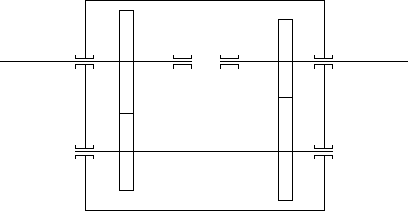

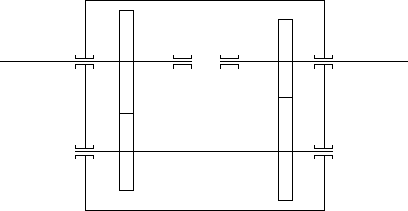

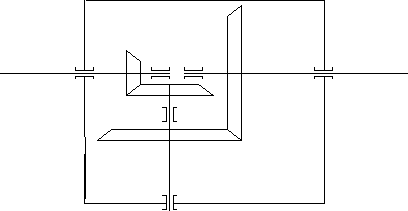

2.1.1. Koncepcja pierwsza

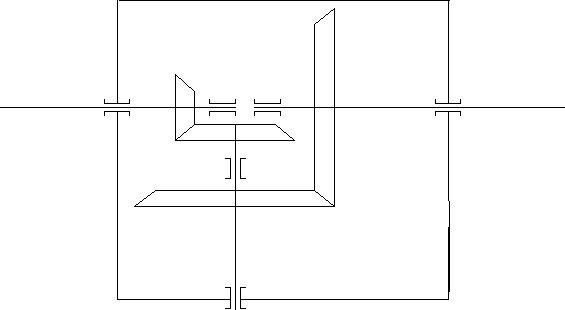

2.1.2. Koncepcja druga

2.2.Kryterium oceny

Określamy kryteria oceny koncepcji optymalnej :

prostota konstrukcji

koszt wykonania (koła zębate, łożyska)

gabaryty

obciążenia wałów

Tabela oceny koncepcji (1-3)

|

Kryteria oceny |

||||

|

1 |

2 |

3 |

4 |

|

Koncepcje rozwiązań |

pierwsza |

3 |

3 |

2 |

3 |

|

druga |

2 |

2 |

3 |

1 |

Współczynniki ważności kryteriów podstawowych ( 0 - 1 )

Kryterium |

1 |

2 |

3 |

4 |

Współczynnik ważności |

1 |

1 |

1 |

0,5 |

Wyniki metody podwójnego punktowania

|

Wyniki punktacji |

|||

Koncepcje rozwiązań |

pierwsza |

9,5 |

||

|

druga |

8 |

||

W świetle przyjętych założeń i po przeprowadzeniu analizy koncepcyjnej stwierdzam, iż najbardziej optymalnym rozwiązaniem jest koncepcja pierwsza.

3. Przyjmuję przełożenia:

Całkowite przełożenie i = 9

ic = i1 . i2

Przełożenie pojedynczej pary kół zębatych:

i1 = i2 = 3

4. Obliczam liczby zębów na kołach zębatych

z1 = s / i+1

z2 = s - z1

- dla każdej pary kół i = 3 ; Przyjmuję sumę zębów na parze kół zębatych s = 56

z1 = 56/3+1 = 14

z2 = 56 - 14 = 42

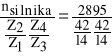

5. Obliczam rzeczywistą prędkość na wyjściu

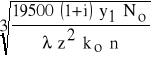

n =

= 321,66 [obr/min]

6. Obliczam wartość modułu kół zębatych

6.1 Obliczam wartość modułu kół zębatych z warunku na zginanie

m≥10

qz - współczynnik kształtu zęba odpowiadający liczbie zębów

N0 = N . Kp . Kb . Kd

N - moc przenoszona przez koło zębate

Kp - współczynnik przeciążenia

Kb - współczynnik uwzględniający ugięcie wału

Kd - współczynnik dynamiczny

λ - współczynnik szerokości zęba

z - liczba zębów obliczanego koła

n' - najmniejsza prędkość koła

Przyjmuję wstępnie:

Kp = Kb= Kd=1;

λ=6;

materiał kół 45 → zgo= 400 [MPa]

x = 2

kgo=![]()

= ![]()

= 200 [MPa]

Z wzoru wnioskuję, iż moduł zębów będzie największy w tym kole w którym wyrażenie z . n' będzie najmniejsze. Zachodzi to w kole 3 i 4 (wyniki są identyczne)

- koło 3

z3 = 14

n3 =

= 321,66 [obr/min]

qZ3 = 2,38

m4 ≥ 10 . ![]()

= 2,95 [mm]

6.2 Obliczam wartość modułu ze względu na wytrzymałość powierzchniową

m ≥ 10 .

y1 - wskaźnik jednoparowego punktu zazębienia β1 wstawiany do wzoru przy obliczaniu koła

o mniejszej liczbie zębów

k0 = 90 [MPa]

- koło 3

z3 = 14

n3 =

= 321,66 [obr/min]

i = 3

y3 = 3,85

m3 ≥ 10 . ![]()

= 2,74 [mm]

Dla wszystkich kół przyjmuję znormalizowany moduł m = 3 [mm]

7. Obliczam wymiary kół zębatych

- średnica podziałowa d = m . z

- średnica wierzchołkowa da = m . (z + 2)

- średnica podstaw df = m . (z - 2,5)

- szerokość uzębienia b = λ . m

- całkowita wysokość zęba h = ha + hf

- wysokość głowy zęba ha = y . m

- wysokość stopy zęba hf = y . m + c

L.p. |

z |

dp [mm] |

da [mm] |

df [mm] |

b [mm] |

h [mm] |

ha [mm] |

hf [mm] |

1 |

14 |

42 |

48 |

34,5 |

18 |

6,25 |

3 |

3,25 |

2 |

42 |

126 |

132 |

118,5 |

18 |

6,25 |

3 |

3,25 |

8. Obliczam momenty skręcające występujące na poszczególnych wałach

Ms = 9550![]()

N - moc przenoszona przez koło

n - obroty na wale

Wał wejściowy

n = nsil = 2895 [obr/min]

Ms = 9550 . ![]()

= 9,9 [Nm]

Wał pośredni

n = ![]()

= ![]()

= 965 [obr/min]

Ms = 9550 . ![]()

= 29,8 [Nm]

Wał wyjściowy

n = ![]()

= ![]()

= 322 [obr/min]

Ms = 9550 . ![]()

= 88,9 [Nm]

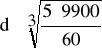

9. Obliczenia wstępne wałów (ze względu na moment skręcający)

![]()

- materiał wałów St4 → zsj = 120 [MPa]

współczynnik bezpieczeństwa x = 2

![]()

[MPa]

- wał wejściowy

Ms = 9900 [Nmm]

= 9,3 [mm]

- wał pośredni

Ms = 29800 [Nmm]

![]()

= 13,5 [mm]

- wał wyjściowy

Ms = 88900 [Nmm]

![]()

= 19,5 [mm]

10. Obliczam siły na kołach zębatych

Po = 2Ms / d

Pn = Po . tgα

α = 20°, d1 = d3 = 42 [mm], d2 = d4 = 126 [mm]

Ms1 = 9900 [Nmm], Ms2,3 = 29800 [Nmm], Ms4 = 88900 [Nmm]

L.p. |

Po [N] |

Pn [N] |

1 |

470 |

170 |

2 |

470 |

170 |

3 |

1420 |

515 |

4 |

1420 |

515 |

11. Obliczam reakcje podór

11.1. Wał wejściowy

25 20

Płaszczyzna X - Z

25 20

Σ MiA = 0

RBX . 45 = PO . 25

RBX = PO . ![]()

= 470 . ![]()

= 261 [N]

Σ MiB = 0

RAX . 45 = PO . 20

RAX = Pr1 . ![]()

= 470 . ![]()

= 209 [N]

Płaszczyzna Y - Z

25 20

Σ MiA = 0

RBY . 45 = Pr . 25

RBY = Pr . ![]()

= 170 . ![]()

= 92 [N]

Σ MiB = 0

RAY . 45 = Pr . 20

RAY = Pr . ![]()

= 170 . ![]()

= 76 [N]

Sumując otrzymujemy:

RA = ![]()

RB = ![]()

Analogicznie obliczam wał pośredni i otrzymuję wartość reakcji podpór:

RA = 945 [N]

RB = 902 [N]

Analogicznie obliczam wał wyjściowy i otrzymuję wartość reakcji podpór:

RA = 1964 [N]

RB = 2028 [N]

12. Dobieram łożyska toczne

Wszystkie wały będą ułożyskowane łożyskami kulkowymi zwykłymi. Zakładam trwałość łożysk na wszystkich wałach LH = 100000 [h]

12.1 Wał wejściowy

Dla trwałości LH = 25000 [h] oraz prędkości obrotowej n = 2895 [obr/min] przyjmuję

C/P = 16,8

Podpora A

C = 16,8 . P = 16,8 . 222 = 3729 [N]

Przyjmuję łożysko kulkowe zwykłe 6001

d = 12 [mm]

D = 28 [mm]

B = 8 [mm]

C = 5100 [N]

Podpora B

C = 16,8 . P = 16,8 . 276 = 4636 [N]

Przyjmuję łożysko kulkowe zwykłe 6001

d = 12 [mm]

D = 28 [mm]

B = 8 [mm]

C = 5100 [N]

12.2 Wał pośredni

Dla trwałości LH = 25000 [h] oraz prędkości obrotowej n = 965 [obr/min] przyjmuję

C/P = 11,5

Podpora A

C = 11,5 . P = 11,5 . 945 = 10867 [N]

Przyjmuję łożysko kulkowe zwykłe 6302

d = 15 [mm]

D = 35 [mm]

B = 11 [mm]

C = 11400 [N]

Podpora B

C = 11,5 . P = 11,5 . 902 = 10373 [N]

Przyjmuję łożysko kulkowe zwykłe 6302

d = 15 [mm]

D = 35 [mm]

B = 11 [mm]

C = 11400 [N]

Wał wyjściowy

Dla trwałości LH = 25000 [h] oraz prędkości obrotowej n = 88,9 [obr/min] przyjmuję

C/P = 5,32

Podpora A

C = 5,32 . P = 5,32 . 1964 = 10448 [N]

Przyjmuję łożysko kulkowe zwykłe 6004

d = 20 [mm]

D = 42 [mm]

B = 13 [mm]

C = 12700 [N]

Podpora B

C = 5,32 . P = 5,32 . 2028 = 10788 [N]

Przyjmuję łożysko kulkowe zwykłe 6004

d = 20 [mm]

D = 42 [mm]

B = 13 [mm]

C = 12700 [N]

Silnik

elektryczny

Sprzęgło

Reduktor

Odbiornik

PO

X

Pr

z

y

RAX

PO

RBX

z

Pr

RB

RA

z

Wyszukiwarka

Podobne podstrony:

tem3, Polibuda (MiBM), Semestr V, V SEMESTR, V SEM od skowrona, miuut

testy owca, Polibuda (MiBM), Semestr V, V SEMESTR, V SEM od skowrona, inżynieria jakości i certyfika

ergonomiaZasady, Polibuda (MiBM), Semestr V, V SEMESTR, V SEM od skowrona, SEMESTR V, Ergonomia, spa

wzory laborek I część, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastiano

Podstawy metrologii, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe

Skrawanie ćw 2-Warstwa wierzchnia, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester

Zagadnienia egzaminacyjne z Elektrotechniki i elektroniki, Polibuda (MiBM), Semestr III, III semestr

Charakterystyka cech stereometrycznych powierzchni po róznych sposobach obróbki, Polibuda (MiBM), Se

InynieriaWytwarzaniaI, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastiano

sprawko, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe, SEMESTR II

plyny wzory, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe, SEMEST

Elektrotechnika-ściąga, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastian

Sprawkow.nr1.4AB87218@9251275, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, se

cw 5 sprawko, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe, SEMES

!!sprawozdanie1111111, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastiano

więcej podobnych podstron