Sposoby obniżania toksyczności spalin silnika o zapłonie samoczynnym

Rozwój motoryzacji przyczynił się do rewolucyjnych zmian w sposobie życia oraz wywarł ogromny wpływ na rozwój gospodarczy. Na początku, co wydaje się dzisiaj paradoksem, doprowadził do poprawy stanu środowiska naturalnego, szczególnie w dużych miastach. Duży ruch pojazdów konnych powodował bowiem ogromne zanieczyszczenie odchodami zwierzęcymi, pogarszając stan sanitarny. Unoszące się w powietrzu kurz i bakterie wywoływały wiele chorób dróg oddechowych.

Masowe użytkowanie pojazdów powoduje wielostronne, negatywne oddziaływanie na środowisko. Do zagrożeń związanych z eksploatacją i obsługą pojazdów silnikowych można zaliczyć:

toksyczne oddziaływanie paliw silnikowych w czasie przechowywania, transportowania, dystrybucji i użytkowania w pojazdach,

zanieczyszczenie atmosfery toksycznymi składnikami spalin,

zanieczyszczenie atmosfery produktami zużycia ogumienia i nawierzchni dróg oraz pyłami powstającymi w trakcie zużywania okładzin ciernych (sprzęgła, hamulce),

zanieczyszczenie gleby i wód środkami stosowanymi do mycia i konserwacji karoserii,

zagrożenie wywołane wyciekami paliw, olejów i płynów eksploatacyjnych,

zagrożenie hałasem wywoływanym ruchem pojazdów,

przejmowanie dużych obszarów ziemi na drogi i parkingi,

zanieczyszczenie środowiska wywołane utylizacją wyeksploatowanych pojazdów oraz często wymienianymi częściami (uszczelki, wkłady do filtrów, ogumienie).

Wśród tych zagrożeń największe znaczenie ma obciążenie atmosfery zanieczyszczeniami pochodzącymi ze spalania paliw w silnikach środków transportu. Udział transportu samochodowego w ogólnej emisji zanieczyszczeń do atmosfery jest bardzo wysoki i dochodzi w niektórych krajach do 50% i więcej. W krajach rozwiniętych tlenki azotu stanowią 40-70%, tlenek węgla 60-80%, a węglowodory 40-50% całkowitej ilości zanieczyszczeń pochodzących ze źródeł antropogenicznych.

Sposoby ograniczania emisji zanieczyszczeń

Ujemny wpływ motoryzacji na środowisko naturalne skłania do szukania wszystkich możliwych sposobów jego ochrony przed nadmiernym skażeniem. Wśród przedsięwzięć z tego zakresu wymienić można:

zmniejszenie zużycia paliw silnikowych,

uszlachetnianie tradycyjnych paliw,

oczyszczanie spalin,

stosowanie paliw alternatywnych.

Zmniejszenie zużycia paliw.

Zmniejszeniu zużycia paliw, a tym samym zmniejszeniu emisji spalin sprzyjają:

wzrost sprawności silników,

zmniejszenie masy pojazdów (zastosowanie lekkich stopów i tworzyw sztucznych),

polepszenie właściwości aerodynamicznych pojazdów - czego konsekwencją jest ich znaczne upodobnienie,

usprawnienia organizacyjne:

racjonalne planowanie miast (usytuowanie miejsc pracy blisko miejsc zamieszkania, obwodnice, trasy szybkiego ruchu itp.),

rozwój systemów szybkich, zbiorowych przewozów (kolej, metro, szybki tramwaj itp.),

właściwa organizacja ruchu (np. stosowanie tzw. zielonej fali).

Ogromny postęp dokonał się w rozwoju silników spalinowych. Początkowo główna uwaga konstruktorów koncentrowała się na zwiększeniu ich mocy, polepszeniu sprawności ogólnej, niezawodności pracy itp. Z czasem ograniczanie emisji szkodliwych składników stało się nie mniej ważne. W dążeniu do zmniejszenia całkowitej emisji zanieczyszczeń lub tylko niektórych składników wprowadzono wiele zmian obejmujących między innymi:

doskonalenie konstrukcji silników (kształt komory spalania, głowice wielozaworowe, izolowane kolektory wylotowe, modyfikacja układu chłodzenia, recyrkulacja spalin itp.),

dobór parametrów eksploatacji silników (optymalizacja tworzenia mieszanki i jej spalania),

wprowadzenie i doskonalenie elektronicznych układów sterujących pracą silnika,

wprowadzenie układów diagnostyki pokładowej.

Oleje napędowe

Paliwami do silników o zapłonie samoczynnym (Diesla) są oleje napędowe. Paliwem bazowym do ich sporządzania jest frakcja destylacji ropy naftowej o temperaturze wrzenia 190-3700C. Jest ona mieszana z określonymi frakcjami produktów przerobu destrukcyjnego ropy naftowej (głównie krakingu katalitycznego) i wzbogacana wielofunkcyjnymi dodatkami uszlachetniającymi. Jeszcze do niedawna wydawało się, że silniki o zapłonie samoczynnym są znacznie bardziej przyjazne dla środowiska niż silniki o zapłonie iskrowym (benzynowe).Wytwarzają one bowiem mniej składników toksycznych, a potencjalne zagrożenie ze strony emisji cząstek stałych (sadzy) nie wydawało się tak groźne. Charakteryzują się one ponadto znacznie większą sprawnością, co przekłada się na mniejsze zużycie paliwa, a tym samym ilość emitowanych zanieczyszczeń.

Ponadto stosowanie dodatków ułatwiających samozapłon (nadtlenek acetylu, nadtlenek tetraliny, azotan etylu, azotan izopropylu) oraz związków tlenowych (alkohole, estry oleju np. rzepakowego) znacznie obniżyło emisję toksycznych składników. Powyższe przedsięwzięcia wraz z zastosowaniem dieslowskich dopalaczy katalitycznych i czujników przepływu powietrza pozwoliły na dostosowanie się do obowiązujących aktualnie norm dotyczących toksyczności spalin, które wymusiły konieczność obniżenia zawartości siarki w paliwie praktycznie do zera (10 ppm).

Zaostrzające się stale wymagania odnośnie zużycia paliwa i emisji dwutlenku węgla wymusiły stosowanie silnika ZS o wtrysku bezpośrednim (DI), jako najbardziej sprawnego źródła napędu pojazdów samochodowych. Dotyczy to również samochodów osobowych, gdzie silniki ZS o wtrysku pośrednim (IDI) były do niedawna powszechnie stosowane.

W celu zmniejszenia głośności pracy i emisji tlenków azotu dąży się do opóźnienia wtrysku paliwa. Dochodzi wówczas do zmniejszenia maksymalnego ciśnienia i temperatury w komorze spalania, a stąd do zmniejszenia emisji tlenków azotu, jednocześnie jednak skraca się dostępny czas spalania, co zwiększa emisję węglowodorów i cząstek stałych. Konieczne jest zatem polepszenie warunków mieszania paliwa z powietrzem oraz skrócenie czasu opóźnienia samozapłonu i czasu spalania. Można tego dokonać przez odpowiednie ukształtowanie komory spalania lub zwiększenie ciśnienia wtrysku. W drugim przypadku konieczne jest zmniejszenie średnicy otworków rozpylacza, gdyż samo podniesienie ciśnienia wtrysku powoduje lepsze rozpylenie tylko na krawędzi strugi paliwa, zwiększając penetrację paliwa w głąb komory spalania. Powstaje wtedy niebezpieczeństwo dotarcia kropel paliwa do ścianki komory spalania, co znacznie zwiększa stopień dymienia.

Przeprowadzone badania silników wysokoprężnych ciężkich pojazdów wykazały, że stosując zawirowanie powietrza w cylindrze, można zmniejszyć stopień emisji cząstek stałych przy mniejszych ciśnieniach wtrysku, jednak wzrasta wtedy emisja tlenków azotu. Natomiast ten sam poziom emisji cząstek stałych można uzyskać zwiększając ciśnienie wtrysku przy jednoczesnym zmniejszeniu zawirowań, co nie wywołuje wzrostu emisji tlenków azotu.

Poprawę mieszania paliwa z powietrzem i zmniejszenie prędkości narastania ciśnienia realizuje się również przez stosowanie wtrysku dwufazowego. System ten polega na wprowadzeniu do cylindra tzw. „dawki pilotującej” (Pilot Injection) przed wtryśnięciem zasadniczej porcji paliwa. Wstępna dawka paliwa skraca czas opóźnienia samozapłonu i ogranicza szybkość narastania ciśnienia w cylindrze. Powoduje to zmniejszenie maksymalnej temperatury w pierwszej fazie spalania i ogranicza emisję tlenków azotu. Poza tym zastosowanie takiego systemu spalania zmniejszenia hałaśliwości silnika.

W zakresie aparatury wtryskowej rzędowe pompy wtryskowe zastępowane są pompami rotacyjnymi. Większość nowoczesnych rozwiązań układów wtryskowych zmierza w kierunku wzrostu ciśnienia wtrysku, dzięki czemu możliwe jest m.in. większe opóźnienie wtrysku paliwa. Przy zwiększaniu ciśnienia wtrysku powstają jednak niekorzystne zjawiska falowe w przewodach paliwowych i pompie wtryskowej. Zapobiega się im skracając drogę paliwa pod wysokim ciśnieniem do cylindra, np. przez zastosowanie pompowtryskiwaczy lub systemu CR (Common Rail). System CR opiera się na idei zasilania wszystkich cylindrów przez wspólną magistralę paliwową, podobnie jak to ma miejsce w silnikach ZI z wtryskiem wielopunktowym. Oprócz elementów pomiarowych i centralnej jednostki sterującej, układ składa się z trzech głównych elementów: pompy wysokociśnieniowej, zbiornika ciśnieniowego i wtryskiwacza. Ogólna zasada działania systemu jest następująca: ciśnienie jest wytwarzane w pompie przez tłok napędzany przez krzywkę, tak jak w zwykłej pompie rzędowej. Różnica polega przede wszystkim na tym, że wtłaczanie paliwa do kolektora ciśnienia następuje nie w czasie wtrysku, a pomiędzy kolejnymi wtryskami. Dzięki takiemu układowi ciśnienie przed rozpylaczem jest stałe przez cały okres wtrysku, a wielkość wtryskiwanej dawki paliwa zależy od czasu otwarcia wtryskiwacza oraz ciśnienia panującego w systemie (patrz rys. 4).

System CR umożliwia również dobieranie indywidualnej dawki paliwa do każdego cylindra i reaguje na zmiany warunków pracy silnika. Wysokie ciśnienie wtrysku, możliwe do uzyskania przy małej prędkości obrotowej, umożliwia zwiększenie momentu obrotowego silnika o 20 do 30%. Wyeliminowanie mechanicznych i hydraulicznych ograniczeń układu konwencjonalnego pozwala natomiast na zwiększenie dopuszczalnej prędkości obrotowej. Zastosowanie systemu CR prowadzi w efekcie do obniżenia zużycia paliwa i toksyczności spalin oraz wzrostu wysilenia jednostki napędowej.

Rys. 4. Schemat systemu Common Rail

W systemie CR znacznemu skomplikowaniu uległ elektroniczny system sterowania. Procesor sterujący zbiera m.in. informacje dotyczące prędkości obrotowej wału korbowego, położenia wału rozrządu, położenia pedału przyspiesznika, temperatury zasysanego powietrza, temperatury cieczy chłodzącej, ciśnienia w magistrali paliwowej i kolektorze dolotowym oraz masy powietrza wpływającego do układu dolotowego. Układ sterujący określa również wiele innych procesów zachodzących w pojeździe związanych np. z uruchomieniem świec żarowych, recyrkulacją spalin, doładowaniem, diagnozowaniem silnika.

Niezależnie od rodzaju układu wtryskowego na szeroką skalę wprowadza się elektroniczną regulację parametrów wtrysku (dawki paliwa, kąta wyprzedzenia wtrysku, czasu wtrysku i ciśnienia wtrysku) w zależności od wielu zmiennych.

Podobnie jak w silnikach ZI, również w ZS coraz częściej stosowane są głowice o 4 zaworach na cylinder. Optymalizuje się położenie wtryskiwacza, dążąc do jego centralnego umieszczenia w komorze spalania. Pojawiają się również silniki ZS o regulowanym w zależności od prędkości obrotowej silnika stopniu sprężania.

Turbodoładowanie jest powszechnie stosowanym sposobem na obniżenie zużycia paliwa i emisji substancji toksycznych przez silniki ZS, przy jednoczesnym zwiększeniu objętościowego wskaźnika mocy. Znaczenie turbodoładowania łatwo zrozumieć, gdy weźmie się pod uwagę, że podczas pracy z pełnym obciążeniem osiągnięcie pełnej mocy warunkowane jest z reguły nie ilością wtryśniętego paliwa, ale możliwością dostarczenia odpowiedniej ilości powietrza do jego pełnego spalenia. Chłodzenie powietrza doładowanego zwiększa masowy ładunek cylindra i powoduje obniżenie temperatury panującej w komorze spalania, co sprzyja redukcji emisji tlenków azotu.

Pełne wykorzystanie możliwości wynikających z doładowania wymaga zapewnienia odpowiedniej jego wydajności w całym zakresie prędkości obrotowych i obciążenia silnika. Spełnienie tego warunku umożliwiają turbosprężarki o zmiennej geometrii kierownicy VGT (Variable Geometry Turbocharger) lub zmiennym przepływie VFT (Variable Flow Turbocharger). Wzrasta dzięki temu szybkość reagowania silnika na wszelkie zmiany warunków pracy oraz moment obrotowy w całym zakresie prędkości obrotowych.

Emisja tlenku węgla i węglowodorów przez współczesne silniki ZS jest zbliżona do poziomów notowanych w silnikach ZI wyposażonych w trójfunkcyjny reaktor katalityczny, a jej dalsza redukcja nie stwarza większych problemów. Najwięcej trudności sprawia natomiast ograniczenie emisji tlenków azotu i cząstek stałych.

Dla silników ZS regułą stało się stosowanie układu recyrkulacji spalin EGR, w tym także z chłodzeniem zawracanych do cylindra spalin. Wprowadzenie jedynie recyrkulacji spalin pozwala zmniejszyć ilość formowanych w silniku tlenków azotu, jednak kosztem zwiększenia emisji produktów niezupełnego spalania. Zastosowanie chłodzenia recyrkulowanych spalin pozwala równocześnie obniżyć emisję tlenków azotu i cząstek stałych.

Coraz większą uwagę zwraca się na ograniczanie emisji podczas zimnego rozruchu i nagrzewania silnika ZS. W tym celu wyposaża się go w systemy skracające czas nagrzewania silnika i podjęcia pracy przez układy oczyszczania spalin.

Filtr cząstek stałych jako ograniczenie emisji zanieczyszczeń silnika Diesla

Filtr cząstek stałych (skrót DPF od ang. diesel particulate filter lub FAP od fr. filtre à particules) - filtr montowany w układach wydechowych silników wysokoprężnych, oczyszczający gazy spalinowe z cząstek sadzy. Stosowane od 1980 roku, a w silnikach samochodowych od 1996 roku. Ich wprowadzenie pozwoliło wyeliminować emisję czarnego dymu, charakterystycznego dla starszych pojazdów z silnikami Diesla.

W celu eliminacji większej ilości cząstek stałych, jak również innych związków trujących, filtry cząstek stałych stosowane są w połączeniu z innymi układami zmniejszającymi ich ilość, tj. katalizatorami oxicat, DeNOx lub ich kombinacją w postaci katalizatorów czterofunkcyjnych. Przykładem może być układ CRT będący połączeniem katalizatora oxicat i filtra cząstek stałych.

Obecnie w samochodach osobowych występują dwa systemy tych filtrów.

FAP- Filter A Particulare czyli tzw. system mokry występujący najczęściej w samochodach grupy PSA /Citroen,Peugeot /

DPF -Diesel Particulare Filter, czyli system suchy stosowany w pozostałych markach samochodów.

Sama zasada działania i budowa filtrów w obydwu systemach jest podobna.Zasadnicza różnica polega na tym, że w systemie FAP/tzw. mokry/ do paliwa dodany jest specjalny płyn /EOLYS/ obniżający temperaturę spalania się sadzy co ułatwia regeneracje .

Płyn taki mieści się w osobnym zbiorniku o pojemności 5l i wystarcza na ok. 80-240 tyś . km przebiegu .

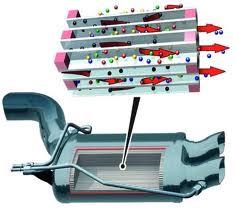

Niezależnie od tego czy jest to system suchy czy mokry filtr cząstek stałych składa się z ceramicznego korpusu umieszczonego razem z katalizatorem we wspólnej metalowej obudowie.

Korpus podzielony jest na setki kanalików jednostronnie zamkniętych przez które przepływają spaliny, a cząstki sadzy osadzają się na ich ściankach.

Niestety w czasie pracy silnika gromadząca się sadza zaczyna blokować przepływ spalin, co powoduje zmniejszanie osiągów silnika i ogranicza działanie filtra .

Aby temu zapobiec filtr taki musi być co pewien czas regenerowany

Istnieją trzy sposoby regeneracji filtra cząstek stałych stałych.

• Pasywna

• Aktywna

• Wymuszona

Najprostszym sposobem jest regeneracja pasywna, która zachodzi wtedy gdy spaliny osiągną temp. ok. 400 -500 Celcjusza, w której sadza wchodzi w reakcje z materiałem filtra i zamienia się dwutlenek węgla.

Warunki do takiej regeneracji zachodzą tylko wtedy gdy samochód eksploatowany jest na wysokich obrotach z dużymi obciążeniami, na stosunkowo długich odcinkach drogowych czyli np. na autostradach .

Niestety podczas normalnego użytkowania samochody najczęściej poruszają się lub stoją w ruchu miejskim co powoduje, że warunki do regeneracji pasywnej nie występują i ilość sadzy stale narasta ograniczając działanie filtra i pogarszając prace samochodu.

Poziom nasycenia najłatwiej określić mierząc opory przepływu spalin przez filtr.

Do tego celu służy tzw. czujnik różnicowy ciśnienia mierzący różnicę ciśnień pomiędzy wlotem, a wylotem z filtra .

Wartość ta jest stale kontrolowana przez sterownik silnika i po osiągnięciu wielkości progowej musi nastąpić regeneracja aktywna .

Procesem tym steruje komputer silnika w ten sposób aby temperatura spalin osiągneła wartości ponad 500 stopni nawet jeżeli nie jedziemy po autostradzie .

W tym celu sterownik silnika /komputer / dokonuje wielu zmian w sterowaniu pracą silnika takich jak np:

• zwiększa wszystkie możliwe obciążenia elektryczne -np.włącza ogrzewanie tylnej szyby,podgrzewanie lusterek zewnętrznych ,wentylator .

• wyłącza układ recyrkulacji spalin EGR

• opóźnia kąt wtrysku i dokonuje opóźniony wtrysk dodatkowy .

• zwiększa ciśnienie doładowania tak aby kierowca nie odczuł zmniejszenia mocy

Regeneracja taka trwa od 5 do 10 minut .Jeżeli będzie to przebiegać podczas jazdy szosowej kierowca może jej nie zauważyć .

Zwykle taka regeneracji przeprowadzana jest co 200-600 km .

W przypadku kiedy samochód jest używany głównie w cyklu miejskim i nie ma możliwości osiągnięcia warunków do regeneracji aktywnej lub jest ona często przerywana przez wyłączenie silnika , następuje lawinowe ograniczenie przepływu filtra i na desce rozdzielczej zapala się kontrolka DPF.

Należy wtedy stworzyć warunki do wykonania regeneracji, czyli wyjechać na autostradę i jechać ze stałą dużą prędkością przez ok. 30 min.

Jeżeli to nie pomoże to samochód przejdzie w tzw. tryb awaryjny, co będzie sygnalizowane przez kontrolkę Check Engine i należy udać się do serwisu aby dokonać tzw. regeneracjj wymuszonej.

Ten typ regeneracji może wykonać tylko serwis wymuszając ją za pomocą urządzenia diagnostycznego.

Regeneracje wymuszoną przeprowadza się w serwisie na unieruchomionym samochodzie na niepalnym podłożu .

Widok tego co się dzieje za rurą wydechową samochodu, w którym przeprowadza się taką regenerację zmusza do zastanowienia się nad sensem stosowania całego tego systemu .

Jeżeli filtr zapełni się do ok. 80% to wtedy nawet regeneracja wymuszona nie przywróci sprawności filtra i musi on zostać wymieniony na nowy .

Negatywne skutki stosowania filtrów cząstek stałych

Używając samochód głownie w cyklu miejskim musimy się liczyć z tym że co ok. 200-400 km będzie następowała regeneracja aktywna.

Podczas każdej takiej regeneracji sterownik wymusza dodatkowy wtrysk paliwa, który nie spala się całkowicie i jego część dostaje się do oleju silnikowego .

Paliwo rozrzedza olej silnikowy i pogarsza jego wartości smarne co w konsekwencji może doprowadzić do poważnego uszkodzenia silnika.

Pierwszym niepokojącym objawem tego zjawiska jest wzrost poziomu oleju w silniku.

Objawy zapychania się filtra DPF,FAP

• Ograniczenie mocy , co objawia się spadkiem prędkości maksymalnej.

• Zdecydowane pogorszenie przyspieszeń na niskich biegach /opóźniona reakcja na pedał gazu / zwiększenie tzw. turbo dziury.

• Częste przechodzenie samochodu w tzw. tryb serwisowy czyli utrata mocy ,ograniczenie prędkości obrotowej silnika ,zapalenie się kontrolki Check Engine.

Jak przedłużyć żywotnosć filtrów FAP DPF

Po pierwsze i najważniejsze należy starać się unikać takiego użytkowania auta podczas którego filtr musi gromadzić duże ilości sadzy.

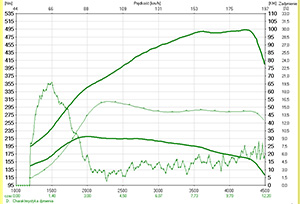

Największa emisja sadzy następuje podczas gwałtownych przyspieszeń na niskich obrotach silnika poniżej obrotów pełnej wydajności turbiny.Jest to wyraźnie widoczne na wykresie /po prawej/ gdzie największe dymienie występuje przy obrotach ok. 1500 obr/min i wynosi 20% czyli kilkakrotnie więcej niż na obrotach na których turbina daje już pełne ciśnienie, zwykle są to obroty około 2000 obr/min.

• Czyli delikatnie z gazem na niskich obrotach

• Należy unikać tankowania na niefirmowych stacjach benzynowych gdzie możemy trafić na paliwo złej jakości .

• Nie wolno używać tzw. biopaliw które mogą doprowadzić do trwałego uszkodzenia filtra

• O ile jest to możliwe to unikać jazdy na krótkich odcinkach / 200 m można przejść piechotą będzie zdrowiej i taniej /

• Stosować dobre oleje o niskiej zawartości siarki ,fosforu,potasu czyli tzw:Low SAPS.

• Zmieniać olej nie rzadziej niż co 10-12 tys. co zminimalizuje ewentualne rozrzedzanie oleju w czasie regeneracji filtra DPF /FAP

• Co jakiś czas przejechać kilka kilometrów na większych obciążeniach czyli np. na autostradzie 3-4 bieg ok. 3000 obr/min w celu oczyszczenia filtra .

• Należy bezwzględnie przestrzegać zasad użytkowania samochodu zawartych w instrukcji obsługi oraz stosować się do wskazówek podanych przez komputer pokładowy .

• Utrzymywać samochód w nienagannym stanie technicznym, nieraz drobne uszkodzenia mają olbrzymi wpływ na filtr DPF /FAP.

Najczęstszymi przyczynami pogarszającymi trwałość i skuteczność filtrów są wszelkie uszkodzenia doprowadzające do zwiększenia dawki paliwa lub zmniejszenia ilości powietrza dostarczanego do silnika.

Typową przyczyną jest niesprawny przepływomierz ,nieszczelność w układzie dolotowym czy też lejący wtrysk .

Kłopoty z filtrami DPF/FAP spowodowały swoistą histerię i teraz prawie każdy problem z samochodem przypisywany jest filtrowi.

Doszło do tego, że klienci przyjeżdżają do nas w celu usunięcia lub naprawy filtra , samochodem, który nie jest w niego wyposażony.

Dlatego też należy najpierw sprawdzić wszystkie inne możliwe przyczyny niesprawności samochodu, a dopiero jeżeli już wszystkie sposoby zawiodą i samochód zaczyna stać więcej w serwisie niż jeździ można się zastanowić nad wyłączeniem programowym i usunięciem mechanicznym filtra cząstek stałych

UWAGA

Usuwanie filtra jest ostatecznością i musimy mieć świadomość, że psujemy coś, nad czym konstruktorzy pracowali od wielu lat i być może jeszcze nie wszystko im się już udało, ale idą w dobrym kierunku.

Jest bowiem szansa, że kolejne wersje systemów mających spełnić coraz wyższe normy ekologiczne będą tak drogie i tak trudne w eksploatacji, że diesle wymrą śmiercią naturalną, albo ktoś się opamięta i wróci zdrowy rozsądek, ale to już inna bajka.

Podsumowując, nakreślić można następujące kierunki rozwoju silników ZS:

szerokie zastosowanie wtrysku bezpośredniego,

stosowanie wtrysku dwufazowego, z dawką pilotującą,

optymalizacja przestrzeni spalania i zawirowań,

obniżenie pojemności pojedynczego cylindra, zwiększenie prędkości obrotowej i wysilenia (dotyczy silników pojazdów lekkich),

wielozaworowe układy rozrządu o regulowanych parametrach,

doładowanie dynamiczne i turbosprężarką typu VGT lub VFT z chłodzeniem powietrza doładowanego,

dynamiczne układy recyrkulacji spalin, z chłodzeniem,

elektroniczna regulacja parametrów wtrysku w funkcji wielu zmiennych,

wprowadzenie systemu wtryskowego Common Rail lub pompowtryskiwaczy o wysokim ciśnieniu wtrysku,

zwiększenie współczynnika nadmiaru powietrza,

stosowanie otwartych komór spalania,

stosowanie w silnikach pojazdów ciężkich bezwirowych komór spalania,

sterowanie zawirowaniami i turbulencją w cylindrach,

zwiększanie stopnia sprężania przy małych prędkościach obrotowych i zmniejszanie przy dużych,

filtry cząstek stałych, reaktory katalityczne utleniające, reaktory katalityczne redukujące dla dużych współczynników nadmiaru powietrza z wykorzystaniem technologii plazmy,

układy chłodzenia o wyższej temperaturze czynnika chłodzącego i zmniejszające czas nagrzewania silnika,

akumulatory ciepła,

dodatkowa turbina mocy,

wysokiej mocy rozrusznik zintegrowany z alternatorem,

zastępowanie mechanicznego i hydraulicznego napędu osprzętu napędem elektrycznym,

diagnostyka pokładowa OBD-II,

paliwa o zwiększonej „czystości spalania” - reformułowane oleje napędowe.

Wyszukiwarka

Podobne podstrony:

referat - Mechanizm planowania ruchu i mechanizm kontroli ruchów dowolnych, STUDIA - Kierunek Transp

referat RODZAJE POŁĄCZEŃ W KONSTRUKCJACH MASZYN, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY D

Referat - Techniki czytania, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY DODATKOWE

Referat Móżdżek i jego znaczenie w koordynacji ruchowej- Fizjoterapia, STUDIA - Kierunek Transport,

referat Charakterystyka cyklu płciowego kobiety, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY D

Układ mnożący wartości skuteczne sygnałów elektrycznych - referat, STUDIA - Kierunek Transport, STOP

Tworzenie się wzorców ruchowych - referat, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY DODATKO

referat - Wspólna procedura tranzytowa, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY DODATKOWE

referat - słuchanie, STUDIA - Kierunek Transport, STOPIEŃ I, MATERIAŁY DODATKOWE

Do olejenia silników spalinowych są stosowane zarówno oleje mineralne jak syntetyczne, STUDIA - Kie

SPALANIE W SILNIKU O ZAPŁONIE SAMOCZYNNYM, MOTORYZACJA, ▼ Silniki Spalinowe ▼

Charakterystyka obciążeniowa silnika o zapłonie samoczynnym, AM Gdynia, Sem. V,VI, Silniki Spalinowe

Układ zasilania paliwem silnikow z zapłonem samoczynnym, MOTORYZACJA, ▼ Silniki Spalinowe ▼

Budowa pojazdów samochodowych -Proces spalania w silniku o zapłonie samoczynnym semestr 1, Motoryzac

Budowa pojazdów samochodowych Proces spalania w silniku o zapłonie samoczynnym semestr 1 (2)

BADANIE TOKSYCZNOSCI SPALIN Z SILNIKA?NZYNOWEGO

Diagnozowanie silnika o zapłonie samoczynnym

Badanie toksyczności spalin z silnika?nzynowego i katalitycznej eliminacji gazowych toksyn

02 Badania elementów układu zasilania silnika o zapłonie samoczynnym z sekcyjną pompą wtryskową

więcej podobnych podstron