ODLEWNICTWO

METODY KLASYCZNE - odlewanie metalu do form piaskowych

METODY SPECJALNE - wykorzystywane do:

Zwiększenia dokładności

Poprawienia jakości powierzchni

Zwiększenie wydajności

Uniemożliwienie automatyzacji procesu odlewania

Odlewanie elementów niemożliwych do odlania metodą klasyczną (np. nie posiadających płaszczyzny podziałowej, posiadających pochylenia itd.)

TWORZYWA ODLEWNICZE:

Żeliwo (dużo) - stop żelaza z węglem 0,2-6,67 węgla

Staliwo (mało) - stal lana (odlana do formy)

Stopy metali kolorowych (średnio) - miedzi, aluminium, cyny.

ŻELIWO:

Odlewy głównie ze stopu żeliwa szarego

Żeliwo białe wykorzystywane jako półwyrób do żeliwa półciągliwego

Żeliwo szare - stop żelaza z węglem o zawartości węgla od 3-4,5% (nazwa bierze się z koloru przełomu)

ŻELIWO SZARE:

ZWYKŁE - niska wytrzymałość na rozrywanie, zupełnie nie plastyczne, tłumi drgania (do jest wolny węgiel), samo smarność, doskonałe własności odlewnicze (niski skurcz, wysoka lejność), łamliwy wiór.

MODYFIKOWANE - Otrzymywane przez dodatek do kadzi odlewniczej modyfikatorów w postaci: Fe-Si, Ca-Si, (zw. krzemu). Krzem powoduje wzrost zarodków krzepnięcia (grafit krzepnie w mniejszych płatkach i większych grupach). Zwiększa to wytrzymałość i plastyczność żeliwa, bez pogorszenia ich własności odlewniczych i tłumiących.

SFEROIDALNE - posiada kulki grafitowe, SFEROIDYZACJE przeprowadza się poprzez dodawanie związków magnezu, który powoduje zwiększenie napięcia powierzchniowego grafitu (otrzymane żeliwo ma własności mocniejsze od stali, ale zachowuje też wszystkie cechy żeliwa)

ŻELIWO CIĄGLIWE - wykonane z żeliwa białego, ale ma własności takie same jak stal. Otrzymuje się je przez wyżarzanie odlanych elementów z żeliwa białego w temp.1000°C przez ok.100 godz. w atmosferze utleniającej, bądź obojętnej. W tym czasie następuje rozpad cementytu Fe3C na węgiel wolny i żelazo, a węgiel krystalizuje w postaci kauczuków.

ŻELIWO - Produkuje się w żeliwniaku. Piece szybowe, mniejsze od węglowych, pracują ciągle. Wszystkie produkty ładujemy od góry rurami, złomem do kadzi, następnie zlewamy do kadzi wyłożonej grafitem, wlewamy do form, stygnięcie, rozbicie formy, wyrzucenie materiałów.

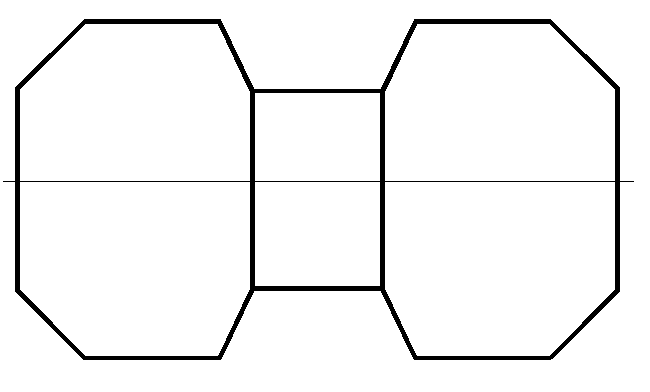

ZASADY DOBORU PŁASZCZYZNY PODZIAŁOWEJ:

Musi umożliwiać wyjęcie MODELU z formy

Musi przechodzić przez największą powierzchnie przekroju modelu

Musi umożliwiać formowanie w minimalnej liczbie skrzynek formierskich (dwie)

Większa część odlewu powinna być formowana w dolnej skrzynce

Powierzchnie odpowiedzialne powinny być formowane na dole odlewu.

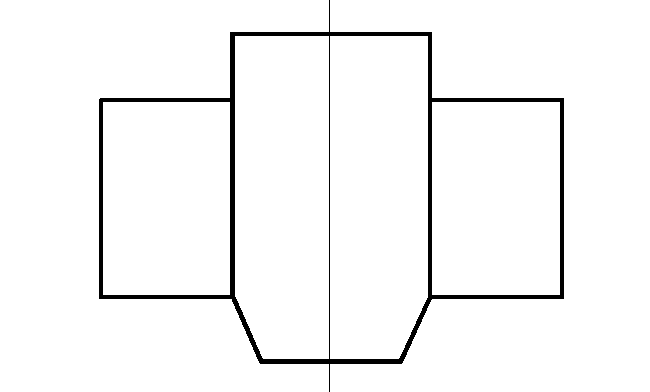

SUROWY ODLEW - jest to rys. elementu wyjętego z formy. Zawiera w stosunku do rys. wykonawczego następujące elementy:

1.Naddatki technologiczne - ułatwiają wykonanie zadanego elementu w technologii odlewania są to najczęściej zalania niedużych otworów (rowków) niż podcięć. Ułatwiają np. dobór płaszczyzny podziałowej lub będące uchwytami do dalszej obróbki - żebra usztywniające

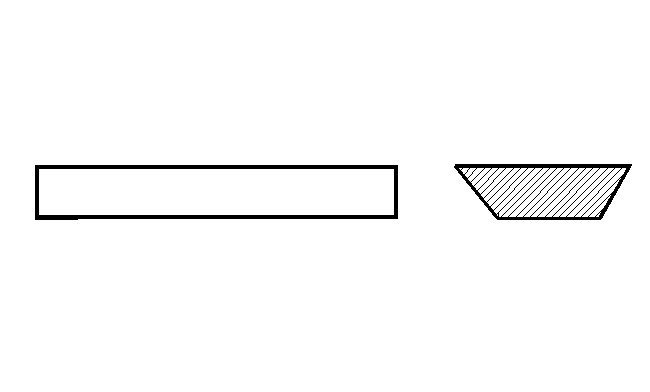

2.Naddatki na obróbkę skrawaniem - nanosimy tylko i wyłącznie na powierzchnie, które będą w dalszym procesie obrabiane skrawaniem. Dzielą się:

Naddatki poziome

Naddatki pionowe

3.Pochylenia odlewnicze - nanosimy tylko na ściany pionowe w kierunku płaszczyzny podziałowej. Zadaniem ich jest umożliwienie wyjęcia modelu z formy

4.Promienie odlewnicze - zapobiegają zerwaniu masy przy wyjmowaniu modelu z formy

MODEL-odzwierciedla tylko i wyłącznie zewnętrzny kształt odlewu. Nie ma wnętrza robi się je z drewna klejonego. Dzielony jest na płaszczyźnie dodatkowo:

Znaki rdzeniowe - służą do ustalenia jednoznacznego modelu na płycie podmodelowej

Kołki ustalające - umieszczane na otworze służą do odciśnięcia w masie gniazd rdzeniowych pod rdzenniki rdzenia.

Miarę skurczową - model musi być większy niż model, wymiary odlewu są większe od odlewu.

RDZENIE - wykonuje się z masy rdzeniowej w rdzennicach:

Ręczne - wykonywane ręcznie

Maszynowe - wykonywane maszynowo

WYKONYWANIE RDZENI RĘCZNYCH:

Przesypać dolną skrzynkę rdzennicy pudrem formierskim (mielony piach kwarcowy)

Wypełnić dolną połówkę rdzennicy masą rdzeniową, ubić i zgarnąć na równo

Włożyć wzdłuż rdzenia pręty zbrojeniowe i sznurki woskowe

Przesypać górną połówkę rdzennicy pudrem, ubić i wyrównać

Złożyć obie połówki rdzennicy, ubić w celu sklejenia rdzenia

Zdjąć górną połówkę rdzennicy

Nałożyć na dolną połówkę rdzennicy z rdzeniem małą skrzynkę formierską (nie ma denka)

Wypełnić skrzynkę masą formierską najgorszego gatunku

Obrócić układ o 180° po zdjęciu skrzynki

Pień z masą formierską wprowadzić do suszarni i wysuszyć

Wyjąć sznurki, które utworzyły po wytopieniu wosku kanały odgazowujące rdzeń

WYKONYWANIE RDZENI MASZYNOWO

Wykonuje się w formach trwałych na wystrzeliwarkach. Spoiwem w formach maszynowych jest szkło wodne utwardzone następnie nadmuchem dwutlenku węgla.

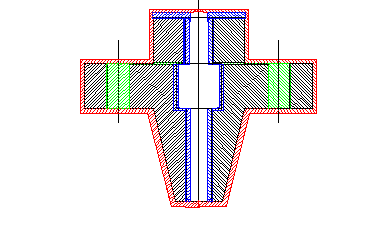

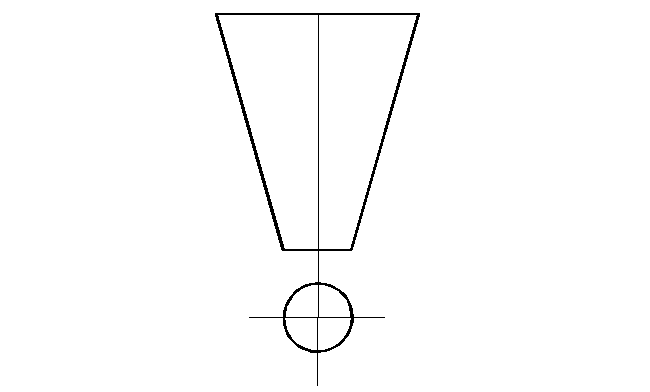

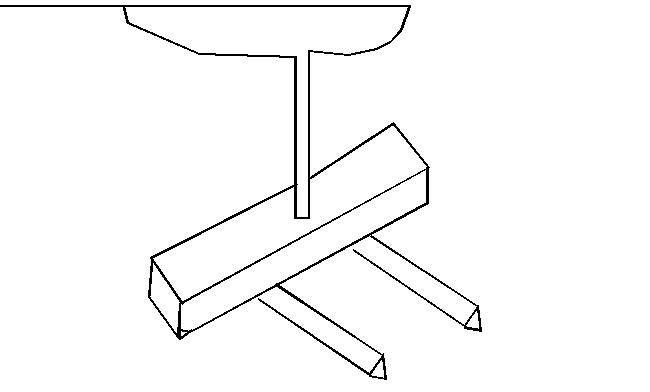

UKŁAD WLEWOWY - jego zadaniem jest doprowadzenie laminarne ciekłego metalu do formy i odprowadzenie powietrza od formy.

PRZEPŁYW LAMINOWY - przepływ nieturbularny.

SKŁADOWE UKŁADU WLEWOWEGO

Zbiornik jałowy (główny)

Wlew główny

Belka żużlowa

Wlew doprowadzający

Wychody

UWAGI!!! (Dotyczące układu wlewowego)

Wlew doprowadzający styka się z belką żużlową w płaszczyźnie podziałowej

Górna powierzchnia zbiornika głównego oraz wychodów znajduje się na górnym poziomie

W układzie wlewowym przekrojem krytycznym jest przekrój wlewu doprowadzającego i jest on obliczany jako pierwszy Fd;Fb;Fg;=1:1,2:1,4 - przepływ laminarny

Fd - przekrój poprzeczny wlewu doprowadzającego

Fb - przekrój poprzeczny belki żużlowej

Fg - przekrój krytyczny wlewu głównego

UKŁAD WLEWOWY

MASY FORMIERSKIE - masy, z których robi się formy

Do formowania i rdzeniowe

Przymodelowe i wypełniające (wysokiej jakości i wypełniające używane 1 raz)

Niskiej jakości (używane wielokrotnie)

Naturalne (substancje naturalne) i syntetyczne (żywice syntetyczne)

Wilgotne i suche(wypalane)

SKŁAD MAS FORMIERSKICH:

Piaski (więcej niż 50%osnowy ziarnistej reszta lepiszcze) i gliny(więcej niż 50% lepiszczu reszta osnowa ziarnista) formierskie. Im wyższa temperatura tym więcej glin formierskich.

Spoiwa - woda, oleje mineralne, roślinne, syntetyczne

Szkło wodne - utwardzone dwutlenkiem węgla

Żywice, kleje, tworzywa sztuczne utwardzane chemicznie bądź termicznie

Pudry formierskie - mielony piach kwarcowy - zapobiega przytwierdzaniu masy formierskiej do modelu

Czarnidła zapobiegające przywieraniu masy formierskiej do metalu (mielony grafit z olejem)

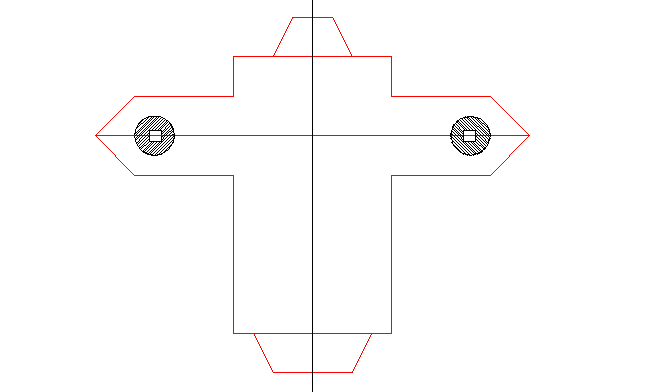

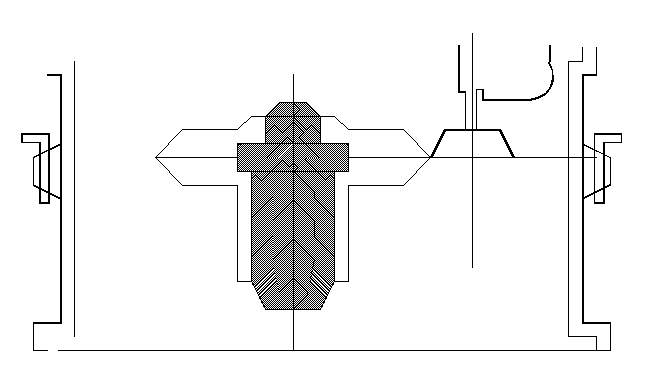

FORMA GOTOWA DO ZALANIA

SKRZYNKI FORMIERSKIE NIE MAJĄ DENKA

SKRZYN KA GÓRNA

Skrzynka dolna

Uchwyty spinające skrzynki

Masa formierska wypełniająca

Masa formierska przymodelowa

Rdzeń

Nakłucia odgazowujące formę

Układ wlewowy

CZYNNOŚCI FORMIERZA

Formowanie dolnej skrzynki

Ustawić dolną część modelu na płycie podmodelowej

Ustawić modele wlewów

Ustawić i zamocować skrzynkę dolną. Ustawienie musi być jednoznaczne, zapobiegające przemieszczaniu się względem siebie modelu i skrzynki.

Przesypać całość pudrem formierskim

Obłożyć model masą przymodelową najwyższej jakości i ubić

Wypełnić całość masą formierską wypełniającą i ubić

Odpiąć skrzynkę od płyty, podnieść i obrócić

Formowanie górnej skrzynki

Ułożyć i ustawić górną część modelu

Ustawić modele belki żużlowej, wlewu głównego i wychodów

Przesypać całość pudrem

Obłożyć modele i ubić masę przymodelową

Wypełnić skrzynkę masą wypełniającą i włożyć model zbiornika

Wypełnić skrzynkę do końca i mocno ubić

Rozpiąć skrzynkę do płyty podmodelowej: rozpiąć i obrócić

Przesmarować formę czernidłem i osadzić rdzenie

Złożyć obie połówki formy, spiąć kołkami spinającymi i obciążyć

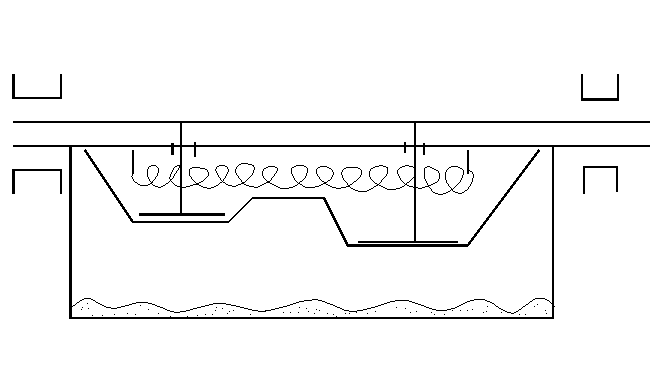

Pod ciśnieniem (ciśnieniowe) -zwiększa wydajność, dokładność kształtu i powierzchni oraz poddają się automatyzacji

Z komorą gorącą - ciągle jest roztopiony metal (płyty aluminium). Odlewamy: ołów, cynk, cynę.

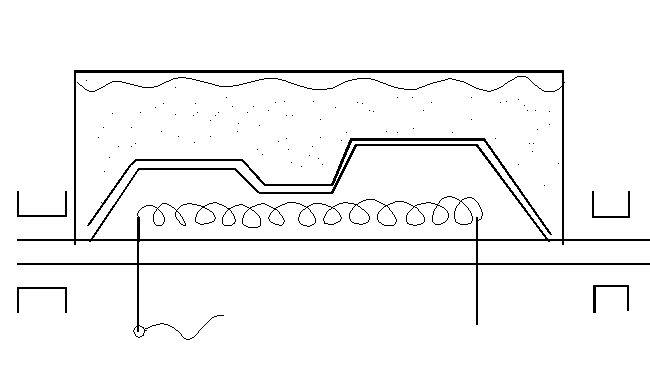

Z komorą zimną

Wanna z medium grzewczym

Wanna z tworzywem odlewniczym

Cylinder roboczy

Okno wlewowe cylindra roboczego

Tłok

Forma dzielna

W pierwszym suwie odsłonięcie okna wlewowego i wypełnienie cylindra metalem

Suw roboczy zamknięcie okna wlewowego i wstrzelenie metalu do formy.

Cofnięcie tłoka: cofając część roztopionego metalu

Odcięcie układu wlewowego można wyciągnąć element.

Cylinder roboczy

Tłok dolny

Tłok górny

Forma

Tłok dolny idzie do góry do układu wlewowego

Tłok górny idzie do góry odsłaniając okno wlewowe

Tłok górny idzie do dołu, zamyka okno wlewowe i wystrzeliwuje w suwie roboczym metal do formy, zastyga

Oba tłoki idą do góry a tłok dolny obcina krążek metalu

Usunięcie krążka metalu, otwarcie formy i wyjęcie elementu z formy

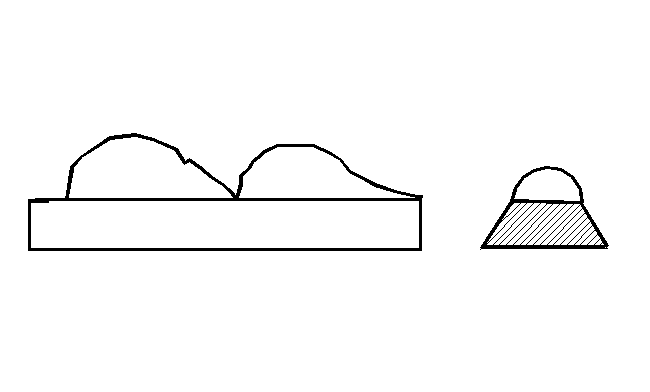

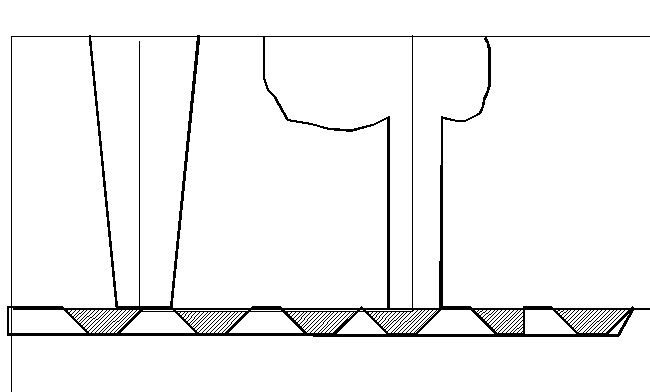

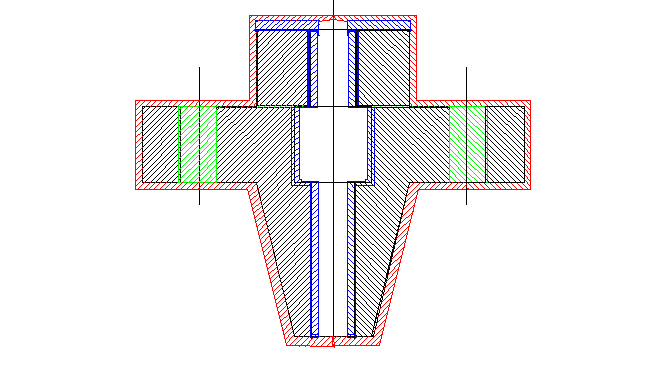

Skorupowe - jest odlewaniem precyzyjnym, poddającym się łatwo automatyzacji. Forma wykonana jest z piasku kwarcowego o jednakowej ziarnistości i każde ziarno piasku otoczone jest żywicą termoutwardzalną

Nagrzać model do temp. 200-300°C, obrócić o 180° i przypiąć kasetę z masą formierską.

Obracamy układ do położenia c na modelu powstaje pierwsza warstwa skorupy o grubości do 5mm.

Obracamy układ do położenia b, nadmiar masy spada do kasety, skorupa zostaje, utwardza się i nagrzewa

Powrót do położenia c w celu wykonania następnej warstwy

Po wykonaniu kilku warstw odpinamy kasetę i przechodzimy w położenie a

Płyta popychaczy idzie do góry unosząc segmenty ruchome modelu w celu zdjęcia skorupy

Skleić obie połówki skorupy (formy) klejem, żywicą termoutwardzalną i wypalić w piecu w temp 400°C w celu utwardzenia formy

Shawa -Model obkładany jest masą w postaci szlamu i podpalany. Po wypalaniu powstaje cienka warstwa o konsystencji gumy, którą zdejmujemy z modelu. Można wykorzystywać modele o ujemnym pochyleniu. Obkładamy masą ceramiczną wypełniającą, sklejamy i wypalamy. Powstaje jednorazowa forma ceramiczna

Wytapianych modeli (traconego wosku)

Stosowana do modelów o skomplikowanych kształtach nie posiadających płaszczyzny podziałowej

Model wykonany jest z łatwo topliwego tworzywa (wosku)

Wynaleziono dawno w celu wykonywania figurek

Wykonanie modelu z tworzywa łatwo topliwego

Przez zanurzenie wielokrotne w kąpieli krzemionkowej uzyskujemy warstwę krzemionki pokrywającą model

Zaformować model w krzemionce w masie formierskiej

Gorącym powietrzem wtopić wosk (wosk wypłynie)

Kokilowe - odlewanie form trwałych wykonanych z żeliwa szarego, forma otwierana dzielona, rdzenie stosowane w formie są rdzeniami metalowymi

Kokila obrócona układem wlewowym do dołu jest ogrzewana płomieniem

Przez zanurzenie wielokrotne w kąpieli krzemionkowej uzyskujemy cienką warstwę krzemionki pokrywającą model.

Wyjmowane są rdzenie, otwierana jest kokila, wyciągany jest element wraz z układem wlewowym i nadlewami

Kokila jest zamykana i obracana do grzania. Dwa razy na zmianę kokila smarowana jest olejem silikonowym, którym jest konserwowana

Odcięcie odlewu wlewowego i nadlewów

Ciągłe i półciągłe - odbywa się w formach trwałych

Odśrodkowe - odbywa się w formach wirujących, a metal wprowadzany jest w oś formy siła odśrodkowa przyciska (dociska)metal do formy.

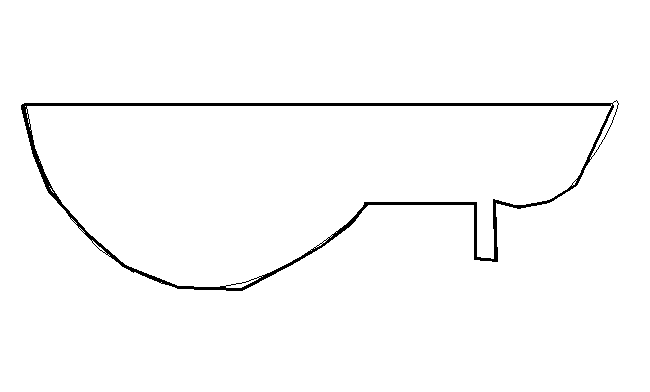

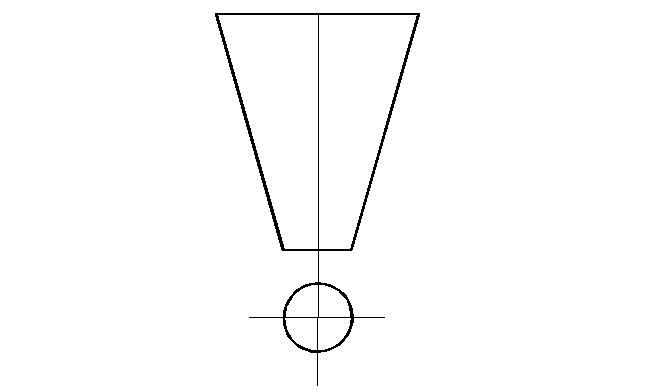

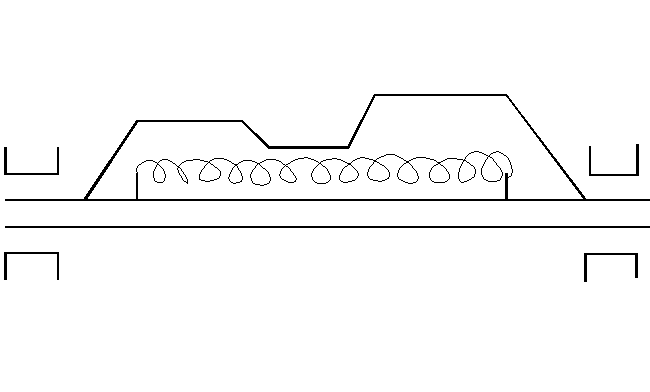

POMIAR LEJNOŚCI

METODY SPECJALNE - stosujemy wtedy, kiedy zachodzi metoda klasyczna należy zwiększyć wydajność, bądź zautomatyzować proces odlewania

Z KOMORĄ GORĄCĄ

Ciśnienie 40 atmosfer -tłok spręża powietrze.

DZIAŁANIE:

KOMORA ZIMNA:

DZIAŁANIE:

1.Płyta podmodelowa

2.Płyta popychowa

3.Łożysko układu

4.Model metalowy

5.Popychacze

6.Ruchome elementy modelu

7.Układ grzewczy modelu

8.Kaseta 9.Masa formierska

10.Warstwa skorupy

DZIAŁANIE:

Służy do odlewania elementów małych (do 150 kg) o skomplikowanych kształtach i wysokiej jakości i gładkości powierzchni. Masę formierską stanowi wysokiej klasy glinka ceramiczna zawieszona ze spoiwem i rozpuszczalnikiem alkoholowym.

ODLEWNICTWO

5

Wyszukiwarka

Podobne podstrony:

MikroanalizaEDS, studia, semestr V, ocana jakosci technicznej materialow i wyrobow, ocena jakośći te

spektralne, studia, semestr V, ocana jakosci technicznej materialow i wyrobow, ocena jakośći technic

Zastosowanie defektoskopu ultradżwiękowej do oceny ksztatu grafitu, studia, semestr V, ocana jakosci

param. masy form, studia, semestr V, ocana jakosci technicznej materialow i wyrobow, ocena jakośći t

Sylabus Kontrola Procesw TechnologicznychMiBM TM inz, studia, semestr V, ocana jakosci technicznej m

Wykres Ishikawy, studia, semestr V, zarzadzanie jakoscia i bezpieczenstwem, projekt, Projekt

ANKIETA DOTYCZĄCA SUSZARKI DO WŁOSÓW 2, studia, semestr V, zarzadzanie jakoscia i bezpieczenstwem,

ANKIETA DOTYCZĄCA SUSZARKI DO WŁOSÓW, studia, semestr V, zarzadzanie jakoscia i bezpieczenstwem, pro

sciąga z technik Pawła, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, Techniki wytw

Wymagania do kolokwium zalicz, Studia, I semestr II rok, Techniki laboratoryjne

Suszarka PHILIPS HP4819, studia, semestr V, zarzadzanie jakoscia i bezpieczenstwem, projekt, Projekt

Ania ksztaltowanie srod. sprawozdanie techniczne, Skrypty, UR - materiały ze studiów, studia, studi

MK warstwowe.odpowiedzi, STUDIA, SEMESTR IV, Materiały kompozytowe

materialy 8, budownictwo studia, semestr II, Materiały budowlane

materialy2, budownictwo studia, semestr II, Materiały budowlane

więcej podobnych podstron