Charakterystyka nowoczesnej koncepcji logistyki

SPIS TREŚCI

1. WSTĘP

WSTĘP

Szybkość zmian zachodzących w otoczeniu wymusza na przedsiębiorstwach ciągłe dostosowywanie się, której alternatywą jest przegrywanie na coraz bardziej konkurencyjnym rynku.

Dziś już nie wystarczy tanio wytwarzać produkty o wysokiej jakości, trzeba także zwracać uwagę na obsługę klienta oraz przepływ produktów i informacji w łańcuchu logistycznym, wykraczającym poza wewnątrzzakładowy system produkcyjny. Ta zmieniająca się perspektywa wymusza na przedsiębiorstwach coraz elastyczniejsze podejście do systemów sterowania produkcją, by uzyskać przewagę konkurencyjną.

Współczesna logistyka to wolnorynkowa koncepcja kształtowania gospodarki przedsiębiorstw podnosząca konkurencyjność i efektywność ich funkcjonowania, szeroko stosowana w krajach o rozwiniętej gospodarce.

Przyszłość zintegrowanej logistyki zawiera się w sposobie kierowania procesami gospodarczymi przedsiębiorstwa. Obok podstawowych wskaźników logistycznych przedsiębiorstwo musi rozważyć aspekt czasu w warunkach rosnącego nacisku na szybką odpowiedź na zapotrzebowanie klienta. Ma to swoje implikacje na szczeblu operacyjnym oraz strategii przedsiębiorstwa, i wymaga skoordynowania działań w łańcuchu logistycznym: od dostawców surowców, przez producentów i dystrybutorów, do detalicznych punktów sprzedaży.

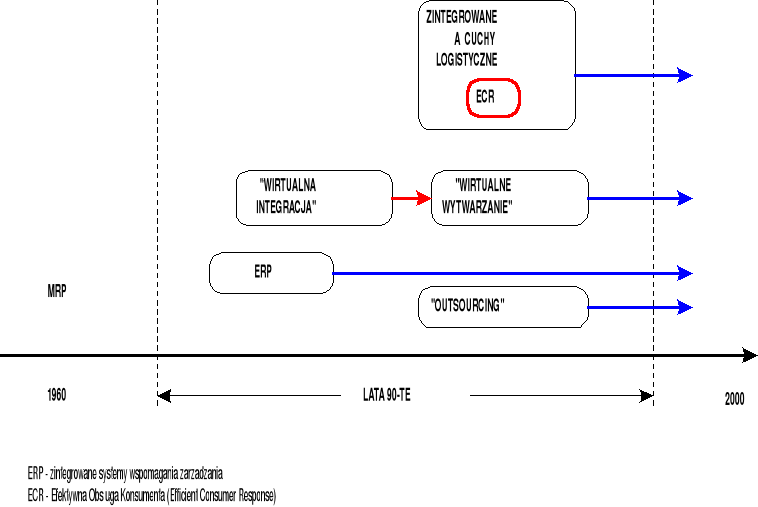

Poniżej jest przedstawiony schemat rozwoju nowych strategii (lata 90-te ) w logistyce.

Rysunek 1. Koncepcje logistyczne

TRENDY

ERP -Enterprise Resource Planning

ERP to kolejny krok w rozwoju metody MRP i przez wielu zwane, zgodnie z tradycją, MRP III (Money Resource Planning - Planowanie Zasobów Finansowych). ERP jest uważane za specyfikację lat dziewięćdziesiątych. Głównym celem ERP jest możliwie najpełniejsza integracja wszystkich szczebli zarządzania przedsiębiorstwem, włącznie z najwyższymi.

ERP jest systemem obejmującym całość procesów produkcji i dystrybucji, który integruje różne obszary działania przedsiębiorstwa, usprawnia przepływ krytycznych dla jego funkcjonowania informacji i pozwala błyskawicznie odpowiadać na zmiany popytu. Informacje te są uaktualniane w czasie rzeczywistym i dostępne w momencie podejmowania decyzji (dla systemów pracujących w trybie on-line).

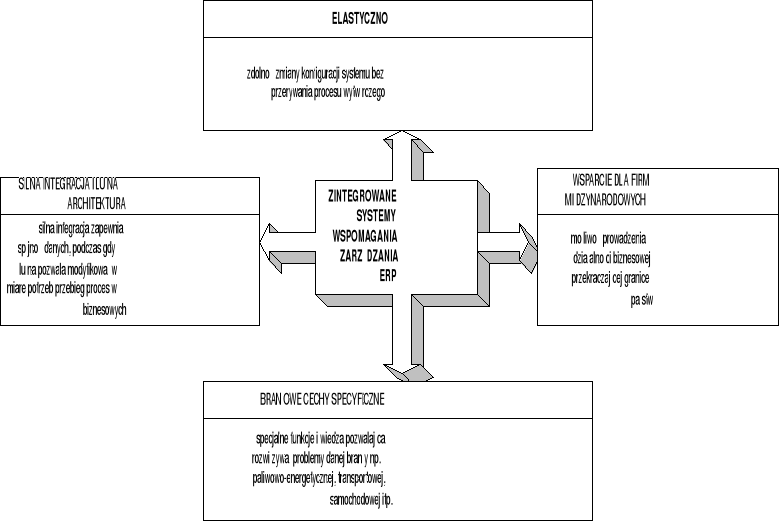

Najważniejsze cechy aplikacji ERP przedstawia rysunek Rysunek 2.

Rysunek 2. Cechy aplikacji ERP

Jednymi z najważniejszych wyróżników specyfikacji ERP jest zastosowanie opartych na ograniczeniach, dwukierunkowych mechanizmów optymalizujących planowanie oraz wbudowana w system możliwość elektronicznych połączeń w ramach łańcucha dostaw i sprzedaży. Ponadto, w ERP/MRP III powszechnie stosowane są mechanizmy umożliwiające symulowanie różnorodnych posunięć i analizę ich skutków, także finansowych. Pozwala to m.in. na dokładne zaplanowanie, przetestowanie i porównanie działań podejmowanych w ramach Business Process Re-Enginering (BPR) - sprawdzenia ich całkowitego efektu finansowego - o czym dość często się zapomina.

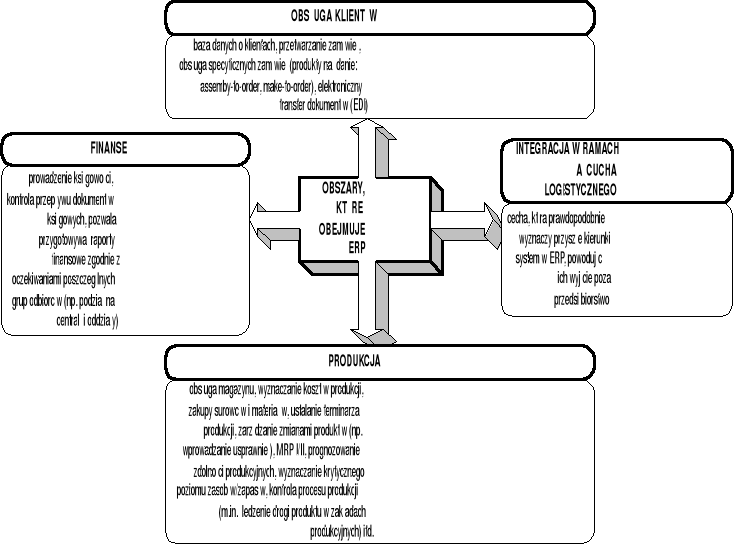

Elementy jakie obejmuje ERP są przedstawione na rysunku Rysunek 3.

Rysunek 3. Obszary ERP

Wady:

oryginalna metoda MRP ma już ok. 30 lat i często nie jest już w stanie spełniać współczesnych potrzeb przedsiębiorstw np. systemy MRP/MRP II nie są wystarczające w przypadku kompleksowego podejścia do zarządzania łańcuchem logistycznym.

Master Production Schedule (MPS) - Główny Terminarz Produkcji - jest zbyt sztywnym narzędziem dla nowoczesnych przedsiębiorstw.

model MRP II nie w pełni uwzględnia ograniczenia produkcyjne - wynik w znacznym stopniu zależy od umiejętności operatorów systemu

metodyka MRP jest często trudna dla zrozumienia dla mających się nią posługiwać ludzi

MRP wymaga znacznych nakładów na stworzenie i utrzymanie systemu komputerowego oraz aplikacji wspomagających planowanie i sterowanie produkcją

Zintegrowane Łańcuchy Logistyczne

Kierunkiem, w którym podążają obecnie organizacje pragnące utrzymać konkurencyjność, jest zacieśnianie współpracy w ramach Zintegrowanych Łańcuchów Logistycznych, w których procesy wychodzą poza granice przedsiębiorstw i rozciągają się od dostawców surowców i podzespołów poprzez producentów i sprzedawców do klienta. Systemy ERP producentów łączą się ze swoimi odpowiednikami u dostawców i sprzedawców, z systemami instytucji finansowych, a poprzez elektroniczne kanały dystrybucyjne - bezpośrednio z konsumentami. W niektórych punktach następuje połączenie także z systemami konkurentów.

Specjaliści przewidują, że w najbliższym czasie rozwój takich struktur sieciowych doprowadzi do sytuacji, kiedy zaniknie bezpośrednia konkurencja pomiędzy pojedynczymi przedsiębiorstwami, przeradzając się w walkę łańcuchów logistycznych, o to, kto jest w stanie szybciej wychwycić zapotrzebowanie i zrealizować je.

Zintegrowane Łańcuchy Logistyczne to inaczej zarządzanie przepływem zasobów w łańcuchach logistycznych, opartych na sieci współpracujących aplikacji rozmieszczonych w poszczególnych węzłach łańcucha, sterowanych zdarzeniami (np. zakupem towaru przez klienta, potwierdzeniem odbioru dostawy itd.) i opartych na procesach biznesowych, rozciągających się wzdłuż całego łańcucha a nie ograniczających się do jednej organizacji.

Koncepcja ta zakłada odejście od systemów wykorzystywanych wyłącznie przez departament logistyki lub pojedyncze przedsiębiorstwo na rzecz rozwiązania umożliwiającego współpracę często różnych aplikacji logistycznych w kooperujących organizacjach, doprowadzając do powstania Zintegrowanego Łańcucha Logistycznego. Możliwość współpracy aplikacji logistycznych wszystkich uczestników łańcucha, nie tylko następujących po sobie węzłów, pozwala usprawnić przepływ zasobów, m.in. dzięki eliminacji konieczności wielokrotnego przetwarzania informacji oraz pełniejszej współpracy uczestników, co prowadzi do gwałtownego zwiększenia tempa obrotu materiałowego w łańcuchu.

Przyjmuje się, że łańcuchy powinny wspierać elektroniczną wymianę dokumentów (EDI - Electronic Data Interchange) oraz elektroniczny handel (EC - Electronic Commerce), m.in. umożliwiając przetwarzanie zamówień przychodzących poprzez Internet, cechę, na którą coraz częściej będzie się zwracać uwagę przy wyborze firmowego systemu logistycznego.

W miarę zacieśniania się współpracy uczestników łańcucha logistycznego, znaczenia nabierać będą formy bieżącej wymiany danych. Zauważalnie wzrośnie ilość informacji potrzebnych do prawidłowej pracy systemu logistycznego, przesyłanych pomiędzy kooperującymi firmami a także wewnątrz przedsiębiorstw. Aby poradzić sobie z klasyfikacją tych ogromnych ilości danych, Zintegrowane Łańcuchy Logistyczne będą musiały być wyposażone w inteligentne funkcje filtrowania napływającego strumienia informacji, na podstawie ich kontekstu, określanego zwykle po stronie nadawców. Ta cecha wymusza daleko idącą otwartość współpracujących ze sobą aplikacji logistycznych.

W celu ograniczenia zbytecznych operacji będą stosowane mechanizmy przepływów roboczych (workflow management) wykraczających poza pojedyncze przedsiębiorstwa.

Kolejne etapy dochodzenia do Zintegrowanych Łańcuchów Logistycznych:

Automatyzacja przetwarzania i orientacja na procesy.

Pierwszym krokiem na drodze do CLS jest automatyzacja procesów w ramach przetwarzania transakcji, takich jak przyjmowanie zamówienie, wystawianie rachunków, rozliczanie produkcji itd. Automatyzacja powinna również objąć wprowadzenie kodów paskowych oraz komunikacji EDI. Wiele amerykańskich i zachodnioeuropejskich przedsiębiorstw wkroczyło w tą fazę na początku lat dziewięćdziesiątych.

Optymalizacja procesów.

Przedsiębiorstwa znajdujące się w tej fazie wychodzą poza zbieranie danych i zaczynają się zastanawiać jak uprościć i zoptymalizować procesy biznesowe. Główne tematy poruszane na tym etapie to m.in.: Jak zarządzać pracę? Jak organizować przestrzeń roboczą w różnych skalach? Jak optymalizować transport? Większość przedsiębiorstw znajduje się obecnie właśnie w tej fazie.

Integracja kanałów

Faza ta polega na łączeniu systemów wspomagania zarządzania różnych przedsiębiorstw, aby umożliwić wspólne sterowanie przepływem towarów, usług i informacji. Celem tej fazy jest redukcja cykli składających się na kompletny proces wytwarzania i dystrybucji wyrobów, na skutek rozciągnięcia procesów biznesowych na całą długość kanału logistycznego.

Szczególnie predestynowane do wprowadzania rozwiązań tego typu są przedsiębiorstwa, które:

potrzebują przetwarzać znaczne ilości danych od wielu kooperantów a wyniki muszą być dokładne i szybko uzyskiwane

uczestniczą w programach bieżącego uzupełniania zapasów [Continuous Replenishment Planning (CRP)] (np. JIT) lub innych przedsięwzięciach wymagających wspólnego podejmowania decyzji przez uczestników łańcucha

Już jednak lepsze zorganizowanie przepływu informacji pomiędzy stosowanymi aplikacjami logistycznych pozwala skrócić cykl obrotu materiałów o przynajmniej 50%.

W znacznej części przedsiębiorstw produkcyjnych przepływ informacji pomiędzy aplikacjami odbywa się wyłącznie raz dziennie, na koniec dnia roboczego. Jeżeli informacje muszą zostać przetworzone przez kilka oddzielnych aplikacji, proces przetwarzania zlecenia znacząco się wydłuża. Aby zlikwidować to opóźnienie, nie trzeba zmieniać aktualnie używanych systemów, lecz jedynie zorientować je wokół procesów - zintegrować.

Przedsiębiorstwa zamierzające wprowadzić system wspomagania zarządzania w ramach zintegrowanego łańcucha logistycznego, powinny wziąć pod uwagę nast. zagadnienia:

Proces

Zarządzanie w ramach łańcucha dostaw oznacza wyjście poza granice organizacji i koordynację działań w ramach poszczególnych funkcji: finanse, projektowanie wyrobów, zakupy, produkcja, zarządzanie zapasami, dystrybucja itd. Proces produkcyjny jest tu ujmowany od dostawców po odbiorców. Na zarządzanie łańcuchem dostaw składają się dwa nierozłączne elementy: działania operacyjne i komercjalizacja. Działalność operacyjna koncentruje się na optymalizacji dostarczania dóbr, usług i informacji, podczas gdy komercjalizacja polega na koncepcji produktu lub usługi i stworzeniu konkretnego towaru. Zaniedbanie któregoś z elementów uniemożliwia pełne wykorzystanie potencjału tkwiącego w koncepcji zarządzania w ramach łańcucha logistycznego.

Optymalizacja

Zarządzanie łańcuchem dostaw obejmuje optymalizację dostaw produktów od dostawcy surowców do końcowego odbiorcy gotowego wyrobu. Optymalizacja ta wymaga dokonywania wyborów pomiędzy kosztami, jakością i czasem. W zależności od przedsiębiorstwa, decyzje dot. optymalizacji mogą obejmować projektowanie wyrobu, wytwarzanie, dystrybucję, transport i zagadnienia związane z dostawcami.

Obszar zastosowań

Tradycyjnie, zarządzanie łańcuchem dostaw było uważane za specyficzne dla produkcji dóbr konsumpcyjnych. Usługi i informacje były pomijane. Aktualne podejście do zarządzania w ramach łańcucha logistycznego nie tylko dopuszcza optymalizację dostawy usług i informacji, ale często traktuje te ostatnie jako wartość dodaną, mającą kluczowy wpływ na całość procesu. Kolejne tradycyjny pogląd zakładał, że informacje płynęły wyłącznie w przeciwnym kierunku niż towary i usługi. Ponieważ informacja sama w sobie staje się produktem lub elementem zwiększającym wartość towaru, obecnie uważa się, że także ona może płynąć w tym samym kierunku.

Zakres

Łańcuch logistyczny jest definiowany w skali branż lub rynków a nie pojedynczego przedsiębiorstwa. Dostawca jest definiowany jako odrębne dostarczyciel produktów, usług i informacji, który zajmuje się ich wytwarzaniem i dostawą. Klient to odrębny użytkownik produktu, usługi lub informacji, który albo używa jej sam (end-user) lub też wykorzystuje jako półprodukt (przeznaczony do dalszej obróbki) lub towar (przeznaczony na sprzedaż).

ECR - Efektywna Obsługa Konsumenta

Automatyzacja przepływu informacji daje efekty ekonomiczne tylko wtedy gdy jest połączona z jednoczesnym usprawnieniem przepływu towarów. Na stykach kontaktów z partnerami handlowymi występują nieefektywne operacje przekazywania informacji o towarach, jak i samych towarów. Prace nad analizą tych barier zarówno między partnerami handlowymi jak i wewnętrznych doprowadziły do wypracowania strategii Efektywnej Obsługi Klienta (ECR). Pod pojęciem obsługi klienta rozumie się punktualność i pewność dostaw produktów do klientów zgodnie z ich oczekiwaniami. Zapewnienie wyższego poziomu obsługi klienta tzn. pewności, że klient otrzyma potrzebny towar w sklepie wiąże się z utrzymywaniem wysokich zapasów, jest więc bardzo kosztowne. Strategia ECR bazuje na współpracy w pewnej kategorii towarów wszystkich partnerów z łańcucha dostaw, przełamuje istniejące bariery nieefektywności i pozwala na podniesienie poziomu obsługi klienta z jednoczesnym obniżeniem zapasów i kosztów. Działania w ramach ECR skupiają się na zastosowaniu nowoczesnych metod zarządzania i środków technicznych w celu obniżenia kosztów w całym obrocie towarowym pewnej kategorii towarów i dostarczeniu klientowi tańszych i lepszych produktów w odpowiednim miejscu i czasie.

Przy obecnej organizacji handlu każdy z uczestników łańcucha dostaw sam musi prognozować popyt i utrzymywać odpowiedni poziom zapasów. Po wdrożeniu ECR strumień informacji płynie poprzez wszystkie ogniwa łańcucha dostaw i wywołuje płynny przepływ towarów od linii produkcyjnej do punktu sprzedaży bez tworzenia niepotrzebnych zapasów.

Rysunek 4. Organizacja dystrybucji obecnie i wg ECR

ECR jest strategią funkcjonowania łańcuchów dostaw produktów częstego zakupu, która uczyniła dystrybucję polem skutecznej walki konkurencyjnej. ECR łączy partnerskimi więzami przedsiębiorstwa produkcyjne i handlowe, których zgodna współpraca w całym łańcuchu dostaw prowadzi do osiągania wspólnych korzyści.

Strategia ECR polega na włączaniu się wszystkich uczestników łańcucha dostaw we współpracę na bazie szybkiej i dokładnej informacji z punktów sprzedaży przesyłających dane w uzgodnionym standardzie informatycznym. Informacja ta jest podstawą planowania procesów produkcyjnych, dystrybucji, analizy rynku i wzajemnych rozliczeń.

ECR integruje zarządzanie popytem z zarządzaniem łańcuchem dostaw.

CO UZYSKUJE SIĘ W ZAMIAN ?

lepsze planowanie produkcji i sprzedaży

zmniejszenie zapasów we wszystkich ogniwach łańcucha

skrócenie czasu przepływów

eliminację zbędnych kosztów

wyeliminowanie transakcji papierowych

podniesienie poziomu obsługi

Koncepcja ECR wspiera się na trzech filarach:

zapewnieniu wymaganego poziomu obsługi

eliminacji kosztów, które nie dodają wartości

maksymalizacji efektów i eliminacji barier w całym łańcuchu dostaw

ECR obejmuje cztery główne procesy w łańcuchach dostaw, gdzie powstaje wartość dodana:

Efektywne Zarządzanie Asortymentem Sklepowym - działania, których celem jest optymalizacja ilości pozycji w danym asortymencie produktów oferowanych klientowi, ich rodzajów, wielkości, odmian, ilości miejsca na półkach sklepowych.

Ciągłe Uzupełnianie Zapasów - działania zmierzające do eliminacji wysokich stanów zapasów poprzez ciągłe uzupełnianie produktów zsynchronizowane z ich sprzedażą.

Efektywna Promocja - prowadzenie działań promocyjnych, na które klienci zareagują oraz eliminowanie nieefektywnych działań promocyjnych podnoszących zapasy oraz nie wpływających na decyzje nabywcze klientów.

Efektywne Wprowadzenie Nowego Produktu- działania zmierzające do udoskonalania procesu wprowadzania nowego produktu i ograniczania związanych z tym kosztów.

ECR wykorzystuje metody zarządzania, rozwiązania organizacyjne oraz narzędzia i technologie redukujące koszty i czas, które powstały w następstwie intensywnego rozwoju technik i technologii informatycznych:

międzynarodowe standardy identyfikacji towarów, usług, miejsc lokalizacji (kody kreskowe)

automatyczną identyfikację opartą na kodach kreskowych w całym łańcuchu dostaw

elektroniczną wymianę danych (EDI) eliminującą transakcje papierowe

komputeryzację i informatyzację punktów sprzedaży (POS)

zintegrowane systemy informatyczne

przeładunek kompletacyjny (cross docking) - organizację dystrybucji polegającą na przeładowywaniu towarów bez ich składowania i zatrzymaniu w ruchu jedynie na czas niezbędny do kompletacji, zmiany postaci ładunku itp. do ich dalszej dystrybucji do odbiorców.

ECR jest szansą dla przedsiębiorstw dążących do zwiększenia efektywności działania oraz poszukujących dróg dalszego rozwoju. ECR jest także doskonałym narzędziem dla restrukturyzacji określonych sektorów rynku wewnętrznego w procesie jego transformacji do wymagań wolnego handlu.

„Wirtualna integracja”

„Wirtualna integracja” oznacza skoncentrowanie się na potrzebach klientów, przyspieszeniu obrotów zapasami, bliskiej współpracy z dostawcami podzespołów oraz przerzuceniu czynności nie należących do głównego strumienia działalności.

Przykładem takiego podejścia jest firma Dell, zajmująca się montażem komputerów, która doszła do wniosku, że przez zastosowanie „wirtualnej integracji” można osiągnąć znaczną przewagę konkurencyjną.

Dell sprzedaje komputery bezpośrednio - poprzez swoich przedstawicieli handlowych, a ostatnio coraz więcej przez Internet. Produkcja jest sterowana składanymi zamówieniami i prognozami sprzedaży w ramach poszczególnych grup docelowych (klienci indywidualni, rząd, przedsiębiorstwa, edukacja itd.). Na podstawie planu produkcji uzupełniane są zapasy podzespołów. Taka procedura pozwoliła skrócić cykl obrotu zapasami do kilkunastu dni, co w przypadku przemysłu komputerowego, napędzanego przez bardzo szybkie zmiany w technologii, pozwala szybciej reagować na rynkowe trendy - można wcześniej wprowadzać nowości, oraz zmniejsza ryzyko zamrożenia kapitału w elementach, które bardzo szybko tracą na wartości. Niektóre elementy, jak na przykład monitory, które dla Della produkuje Sony, w ogóle nie trafiają do jego zakładów. Kiedy jednostka centralna jest gotowa, jest przekazywana firmie kurierskiej DHL. W tym samym czasie, Sony wysyła monitor, który DHL łączy z przesyłką od Della i przekazuje dalej. W ciągu 24 godzin gotowy zestaw trafia do odbiorcy. Granice pomiędzy dostawcami, producentami i sprzedawcami zacierają się .

Następny krok, na który powoli decydują się najodważniejsi, to całkowita rezygnacja z samego procesu wytwarzania i dystrybucji, w zamian za co można się skoncentrować na śledzeniu potrzeb klientów, projektowaniu wyrobów i ich marketingu. Jest to podejście zwane „wirtualnym wytwarzaniem” opisane w następnym punkcie.

„Wirtualne wytwarzanie”

W ostatnich latach pojawiła się koncepcja tzw. „wirtualnego wytwarzania” (virtual manufacturing). Wirtualne wytwarzanie polega na wykorzystaniu zewnętrznych zasobów przy produkcji wyrobów. Przy takim podejściu przedsiębiorstwo zatrzymuje funkcje projektowe i marketingowe, natomiast produkcja, częściowo lub w całości, jest powierzana firmie zewnętrznej.

Wirtualny producent może szybko wchodzić i wychodzić z rynku, zmieniać profil produkcji itd., gdyż nie ograniczają go znaczne koszty związane z tworzeniem infrastruktury produkcyjnej - koszty budowy zakładu wytwórczego, jego utrzymania itd. Przy odpowiednio wysokim stopniu integracji aplikacji wirtualnego producenta i podwykonawcy, ten pierwszy może praktycznie nie odczuwać braku własnej bazy produkcyjnej.

Niestety ta tak wygodna sytuacja posiada również wady, które przedsiębiorstwo rozważające wirtualną produkcję musi wziąć pod uwagę, np.:

Wirtualny producent staje się silnie zależny od podwykonawcy. Jego wiarygodność, marka, jakość wyrobów itd. są zależne od rzetelności podwykonawcy.

Wirtualny producent musi powierzyć podwykonawcy swą technologie, a podwykonawca musi dysponować stosowną, by sprostać wymaganiom zleceniodawcy. Po pierwsze implikuje to pytania dot. bezpieczeństwa tajemnic firmy produkującej wirtualnie, a po drugie - ogranicza pole zastosowania koncepcji wirtualnej produkcji do wyrobów, które pod względem technologicznym nie odbiegają w znaczący sposób od tych, dotychczas obecnych na rynku - muszą istnieć wykonawcy, którzy byliby w stanie zrealizować zamówienie.

Jeżeli produkcja wykonywana dla wirtualnego producenta stanowi niewielki procent wartości całkowitej produkcji podwykonawcy, problemy podwykonawcy najprawdopodobniej znacznie silniej odbiją się na produkcji zleconej niż podstawowej.

Przewiduje się mianowicie, że do 2001 roku, 10% spośród wszystkich wytwórców będzie sprzedawać raczej swoje moce produkcyjne, niż konkretne produkty, korzystając przy tym z zaawansowanych, zintegrowanych modeli planowania i ustalania terminarzy produkcyjnych.

„Outsourcing”

„Outsourcing” jest to strategia polegająca na zlecaniu usług logistycznych na zewnątrz, jednocześnie rezygnując z własnych struktur logistycznych.

W panującej obecnie sytuacji przedsiębiorstwa są zmuszone do tego, by koncentrować się przede wszystkim na dziedzinach, które są domeną ich działania. Patrząc perspektywicznie „outsourcing” stanowi drogę do obniżki kosztów, gdyż utrzymywanie małych, mało profesjonalnych działów zajmujących się działalnością pomocniczą jest często o wiele bardziej kosztowne i nie gwarantuje odpowiedniej jakości usług, przy równoczesnym rozbudowaniu struktury organizacyjnej mnożącej pożerające zysk koszty oraz zmniejszającej elastyczność w funkcjonowaniu firmy. Tego typu relikty spotkać można jeszcze przede wszystkim w dużych przedsiębiorstwach państwowych, sięgających swoimi korzeniami gospodarki centralnie zarządzanej, kiedy to w sytuacji permanentnych braków i niewydolności rynku wskazanym było wewnętrzne zabezpieczenie każdej dziedziny działalności firmy.

Coraz częściej spedytorzy starają więc wypełnić tę niszę rynkową, oferując klientom serwis polegający na zarządzaniu dostawami i gospodarką magazynową przedsiębiorstw przemysłowych lub handlowych oraz rozszerzając paletę swoich usług o dodatkowe czynności, takie jak: etykietowanie, kontrola zapasów, a nawet obsługa księgowa dostaw.

Outsourcing w dziedzinie logistyki ma kilka form:

kompletny outsourcing w zakresie logistycznym - spedytor przejmuje całość zadań logistycznych firmy;

przejęcie magazynu zleceniodawcy przez spedytora;

osobiste zarządzanie magazynem przez zleceniodawcę i przekazywanie skomisjonowanych już przesyłek do systemu dystrybucyjnego spedytora.

PODSUMOWANIE

Obecny rynek i wymogi strategii marketingowych wymagają zmian w prowadzeniu działalności produkcyjnej przedsiębiorstw. Konieczne jest odejście od strategii produkcji zorientowanej na wydajność, o wiele istotniejsze w planowaniu strategicznym staje się zorientowanie na płynny przepływ materiałów w zależności od asortymentu produkcji, produkcję wg zleceń klientów, w systemie ciągłym oraz w partiach uwzględniających potrzeby klientów przy jednoczesnej minimalizacji kosztów. Zmiany te podyktowane są nie tylko wymogami rynku, ale także nową technologią. Osiągnięcie elastyczności procesów produkcyjnych jest możliwe w warunkach nowych rozwiązań informacyjnych i kooperacyjnych. Przy podejmowaniu decyzji strategicznych trzeba uwzględniać nie tylko możliwości i interesy własnego przedsiębiorstwa, ale także sytuację na rynku, a więc dostawców i odbiorców.

Po erze MRP, która rozpoczęła się pod koniec lat sześćdziesiątych, nadchodzi właśnie czas Zintegrowanych Łańcuchów, które powszechnie są uważane za rozwiązania o potencjalnie największych możliwościach uzyskiwania oszczędności i, generowania zysków.

LITERATURA:

„Promocja strategii efektywnej obsługi klienta według koncepcji ECR (Efficient Consumer Response)”, Zespół Technologii Informacyjnej, Instytut Logistyki i Magazynowania w Poznaniu;

Materiały Klubu ECR;

„Zagadnienia logistyczne w zintegrowanych pakietach wspomagających zarządzanie”, Maciej Janiec;

Informacje z serwera Instytutu Logistyki i Magazynowania.

www.student.e-tools.pl

Wyszukiwarka

Podobne podstrony:

Charakterystyka nowoczesnej koncepcji logistyki (13 stron)

Charakterystyka nowoczesnej koncepcji logistyki, Logistyka(4)

Charakterystyka nowoczesnej koncepcji logistyki (2)

Charakterystyka nowoczesnej koncepcji logistyki(2), Gospodarka magazynowa, Logistyka

Charakterystyka nowoczesnej koncepcji logistyki(1)

Charakterystyka nowoczesnej koncepcji logistyki, Logistyka

Charakterystyka nowoczesnej koncepcji logistyki

Charakterystyka nowoczesnej koncepcji logistyki, Logistyka(4)

Efekty zarządzania logistycznego (13 stron), 1. Uwagi wstępne.

Logistyka (13 stron) [ www potrzebujegotowki pl ]

Nowoczesne koncepcje zarządzania logistycznego MWSLT 2006-07, Szkoła materiały, Logistyka, Transport

logistyki nowoczesna koncepcja- różne kierunki, Gospodarka magazynowa, Logistyka

Logistyka (13 stron) YMUWMP3DK4RJNINP25BCDJONEFJFE3Y437GMGQI

Nowoczesne koncepcje zarządzania przedsiębiorstwem (24 stron U3QKF2DOJX4GTWP7ONU4MC6B2F6DCJ55I7P4ZVA

Nowoczesna infrastruktura logistyczna Centra dystrybucyjne i logistyczne(2)

Charakterystyka infrastruktury transportowej, Logistyka(4)

więcej podobnych podstron