Połączenia wpustowe

Rodzaje i charakterystyka połączeń wpustowych

Ze względów funkcjonalnych rozróżnia się dwa rodzaje połączeń wpustowych: spoczynkowe i przesuwne ( np. tarczy sprzęgła przeciążeniowego z wałkiem).

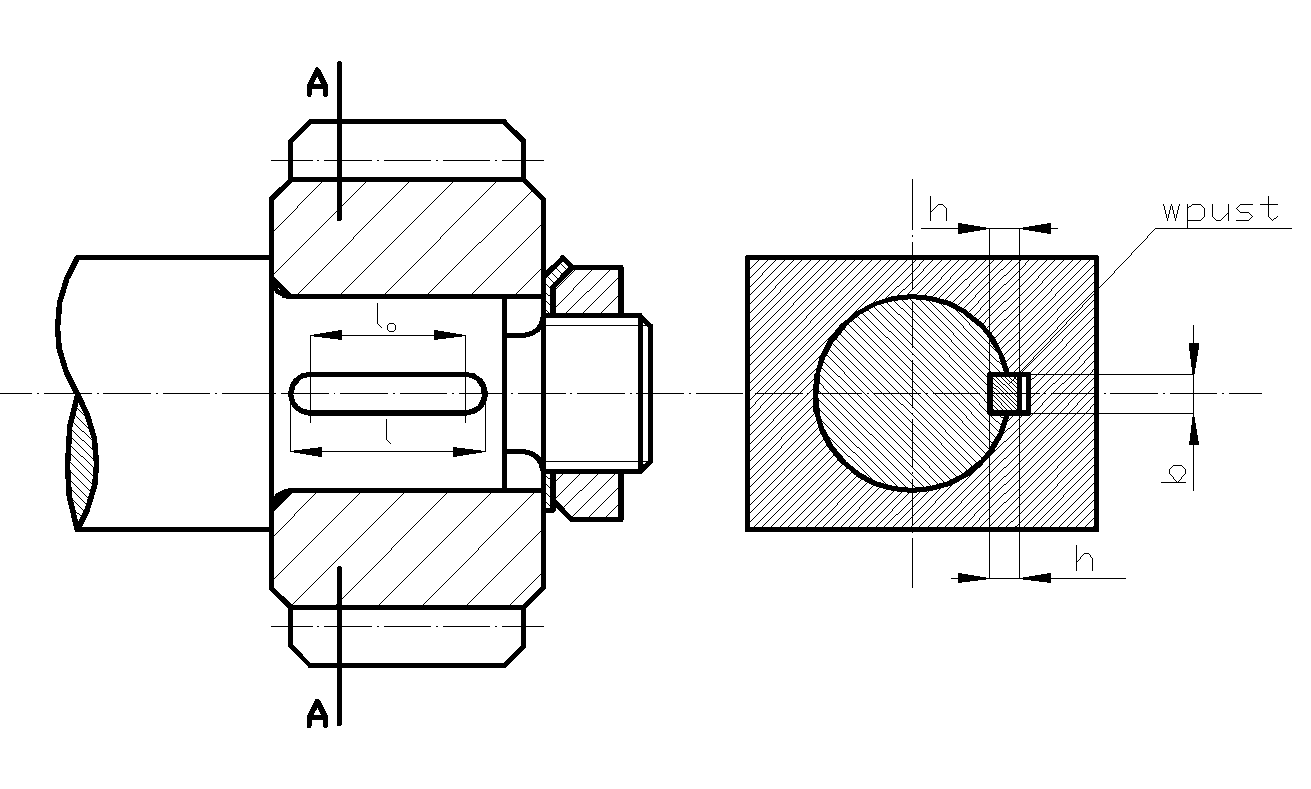

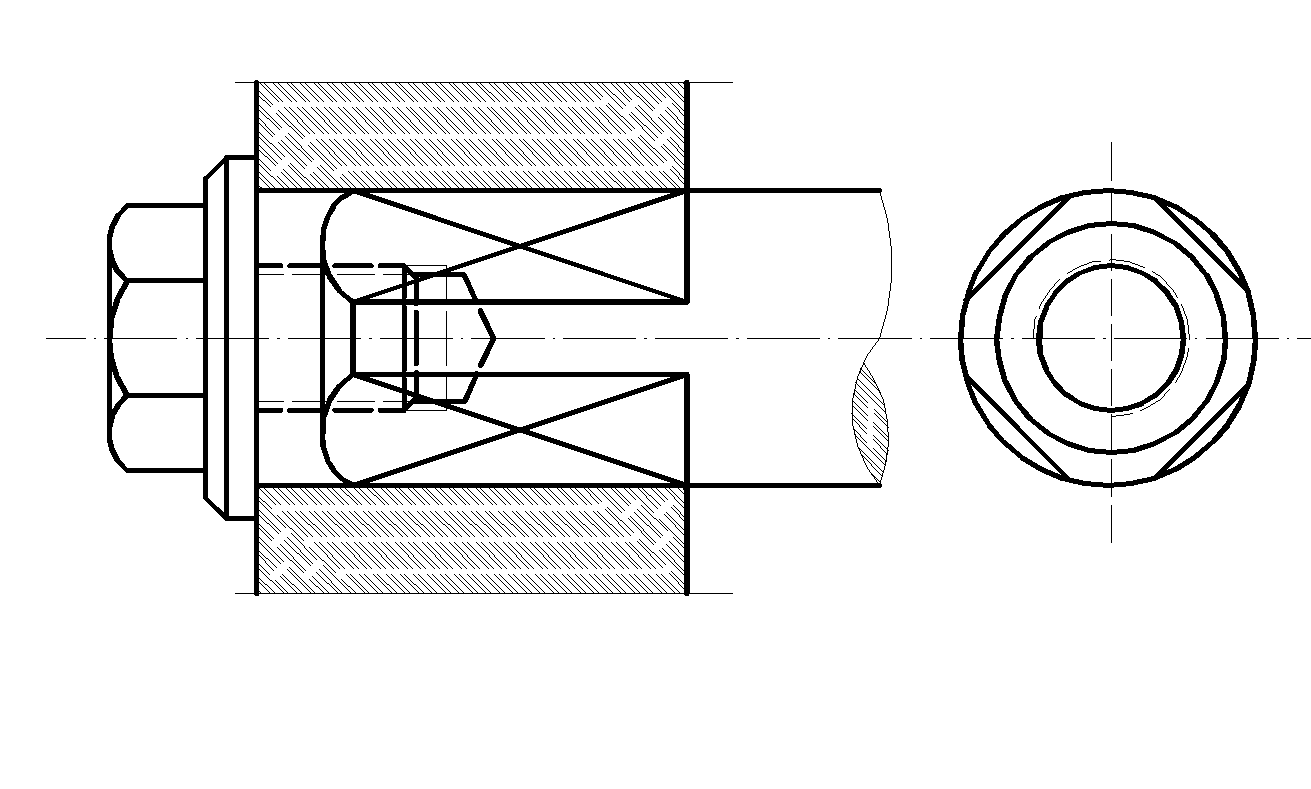

Konstrukcja połączenia wpustowego spoczynkowego przedstawiona jest na Rys. 1

Wpust jest osadzony z wciskiem we wzdłużnym rowku wykonanym w czopie i wystaje ponad powierzchnię styku czopa i piasty. Wystająca część wpustu tkwi bez bocznych luzów we wzdłużnym rowku w piaście. Charakterystycznym jest promieniowy luz a` pomiędzy dnem rowka w piaście i wpustem. Kształty i wymiary wpustów są znormalizowane. Wymiary przekroju poprzecznego b ![]()

h są celowo dobrane w zależności od średnicy czopa. Natomiast długość wpustu określa się z warunków wytrzymałościowych. Wpusty wykonywane są z prętów ciągnionych najczęściej ze stali St7, St6. W połączeniach spoczynkowych konieczne jest ustalenie piasty w kierunku wzdłużnym ( zabezpieczenie przed przesunięciem wzdłuż wału).

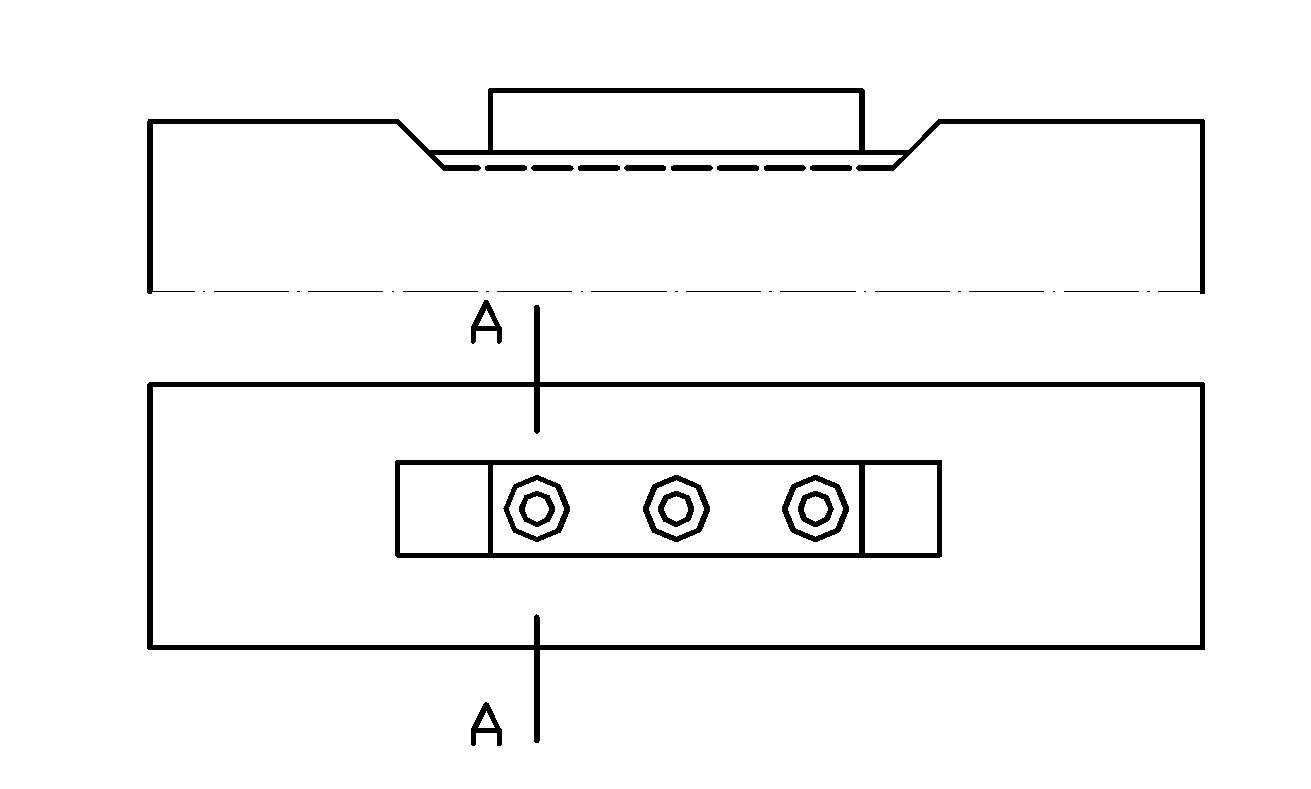

Konstrukcja połączenia wpustowego przesuwnego ( Rys.2) - piasta sprzęgła kołowego przy przełączaniu jest przesuwana wzdłuż czopa.

W połączeniach przesuwnych wpusty mocuje się na wale za pomocą wkrętów, począwszy od szerokości wpustu b![]()

14 mm, w innych przypadkach zaciska się je w rowku czopa ( za pomocą doszczelniaka).

Przykładowe połączenia przesuwne ( Rys. 2).

W obu przypadkach połączeń spoczynkowych i przesuwnych wpust musi być osadzony w rowku czopa z wciskiem. W przypadku połączeń spoczynkowych celowym jest również ciasne pasowanie wpustu w rowku piasty. W przypadku połączeń przesuwnych ze względu na przesuwanie piasty wzdłuż wału konieczny jest boczny luz między wpustem a rowkiem w piaście.

Unifikacja wpustów niezależnie od typu połączenia ( spoczynkowe czy ruchowe) prowadzi do doboru pasowań na zasadzie stałego wałka.

Tak więc pasując na zasadzie stałego wałka:

- szerokość wpustu ma zawsze np. pasowanie 9h

- szerokość rowka w czopie N9

- szerokość rowka w piaście dla połączenia spoczynkowego N9

- szerokość rowka w piaście dla przesuwnego z pojedynczym wpustem G9 lub F9

- szerokość rowka w piaście dla przesuwnego z dwoma wpustami D9 lub C10

Obliczanie połączeń wpustowych

P1" = P2" = P3" r= ![]()

sin ρ ρ - kąt tarcia

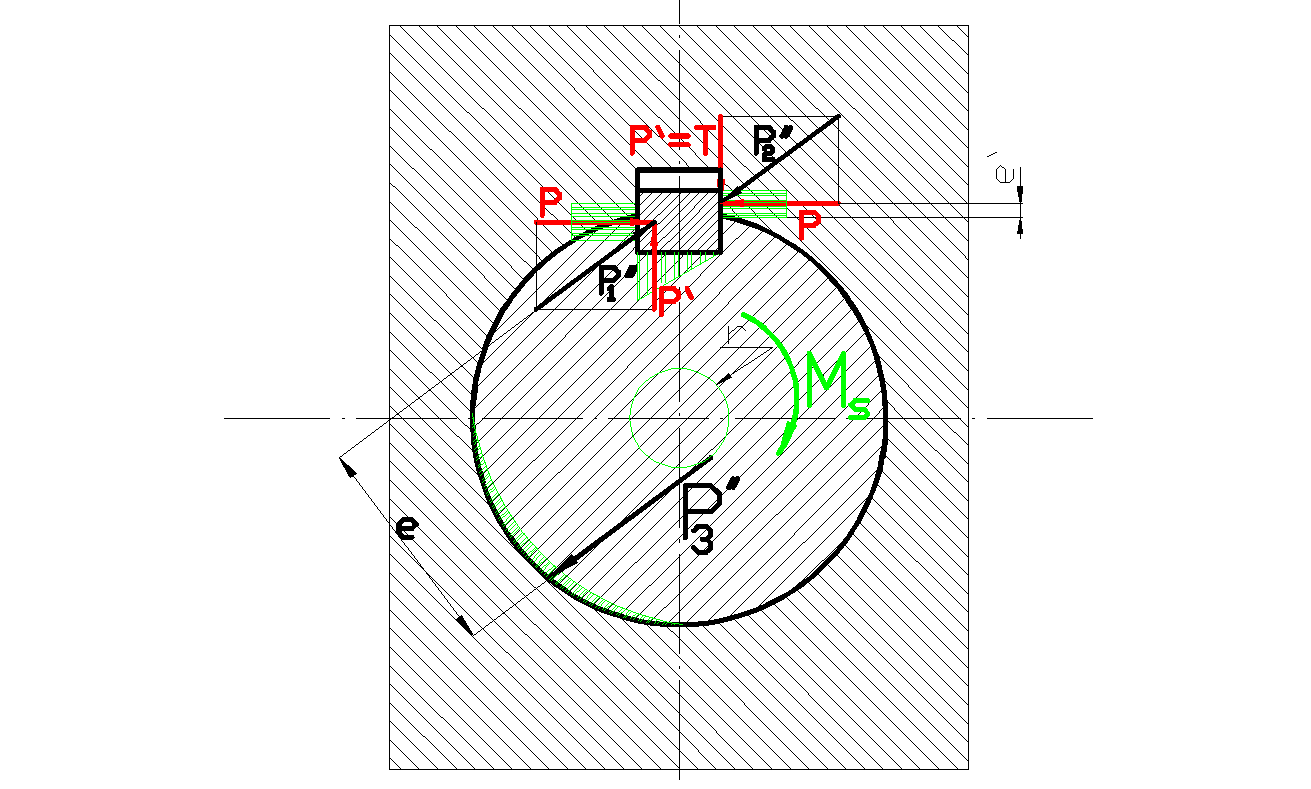

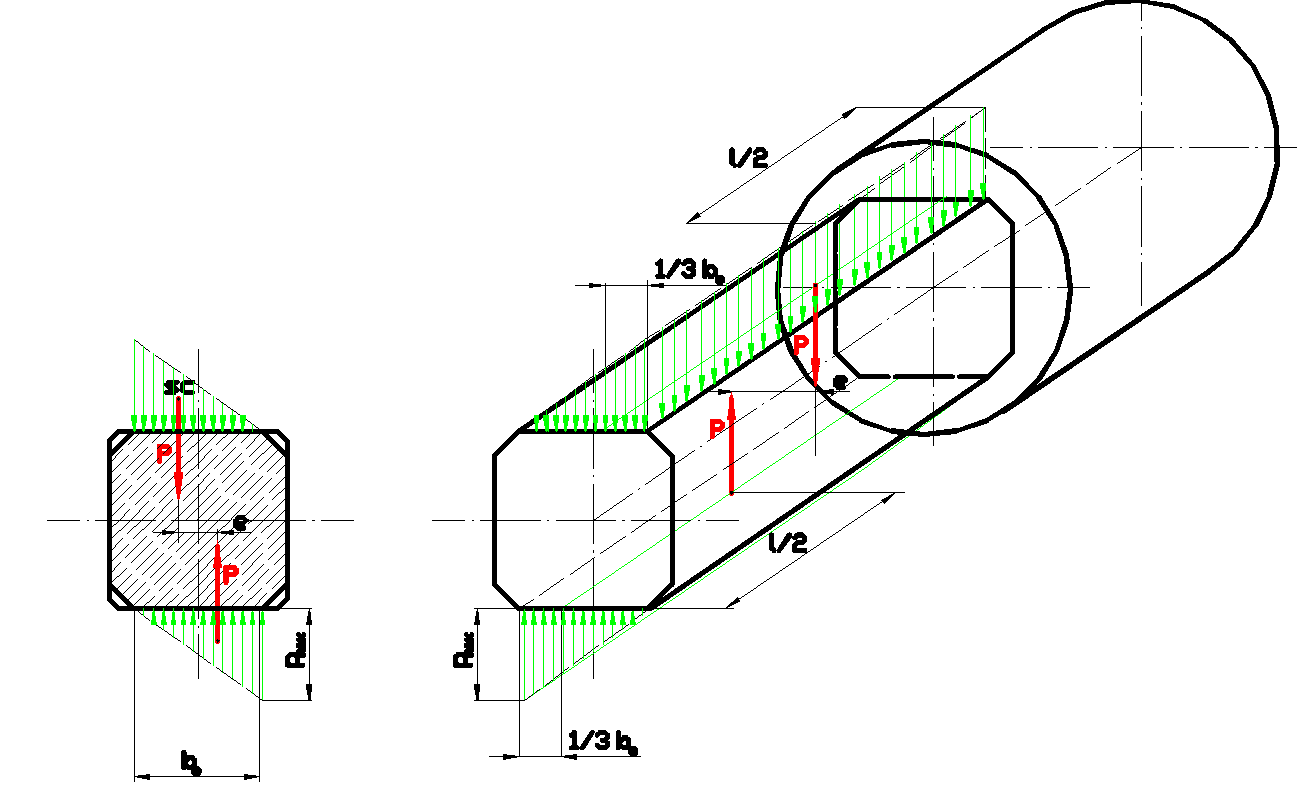

W połączeniu wpustowym moment obrotowy jest przenoszony za pośrednictwem nacisków powstających na ścianach wpust (Rys.3). Jeżeli czop jest elementem napędzającym, to przy zaznaczonym strzałką kierunku momentu Ms, czop naciska na wpust lewą boczną ścianką rowka. Z kolei wpust naciska swą prawą boczną ścianką na ściankę rowka w paście. W przybliżeniu można przyjąć prostokątny rozkład nacisków. Wypadkowa para sił P daje moment P · e' usiłujący obrócić wpust w rowku. Moment ten jest równoważny przez drugą parę sił, która jest utworzona z wypadkowej z nacisku powstającego na dnie rowka w czopie P' i siły tarcia T = P' na bocznej powierzchni rowka w piaście.

Warunek statycznej równowagi wpustu wymaga by wypadkowe P1" = P2" z sił P i P' leżały na jednej prostej, miały przeciwny zwrot i tą samą wartość. Siła P1" jest również siłą oddziaływania wpustu na czop i musi być zrównoważona reakcją powstającą pomiędzy czopem i piastą P3" ( Uwzględniając tarcie P3" styczna do tzw. koła tarcia o promieniu

r = ![]()

sinq ). Przenoszony moment obrotowy Ms równoważony jest momentem pary sił

P1"· e.

Obliczenia wytrzymałościowe złączy wpustowych mają charakter obliczeń porównawczych. Operuje się w nich wartościami nominalnymi nacisków powierzchniowych pobl przyjmując

Pobl = ![]()

≤ pdop [MN/m2]

gdzie:

P = ![]()

- siła obwodowa na powierzchni styku czopa i piasty [MN]

lo- obliczeniowa długość wpustu [m]

s ![]()

- głębokość rowka w czopie ( h- wysokość wpustu) [m]

z - liczba wpustów

Połączenia wieloboczne

W zasadzie każdy wielokąt nadaje się na złącze przenoszące moment skręcający, lecz nośność złącza maleje wraz ze wzrostem liczy boków. Dlatego też używane są dwa typy złączy czworoboczne i trójboczne. Zasadniczy kształt czopa może być walcowy lub stożkowy.

Rys.1 Połączenie czworoboczne - walcowe

Rys.2 Połączenie czworoboczne stożkowe

Rys.3 Połączenie trójboczne walcowe

Złącza czworoboczne używane są do osadzania dźwigni, kółek ręcznych, wolnobieżnych kół zębatych itp. w przypadkach, gdy nie jest wymagana duża dokładność środkowania.

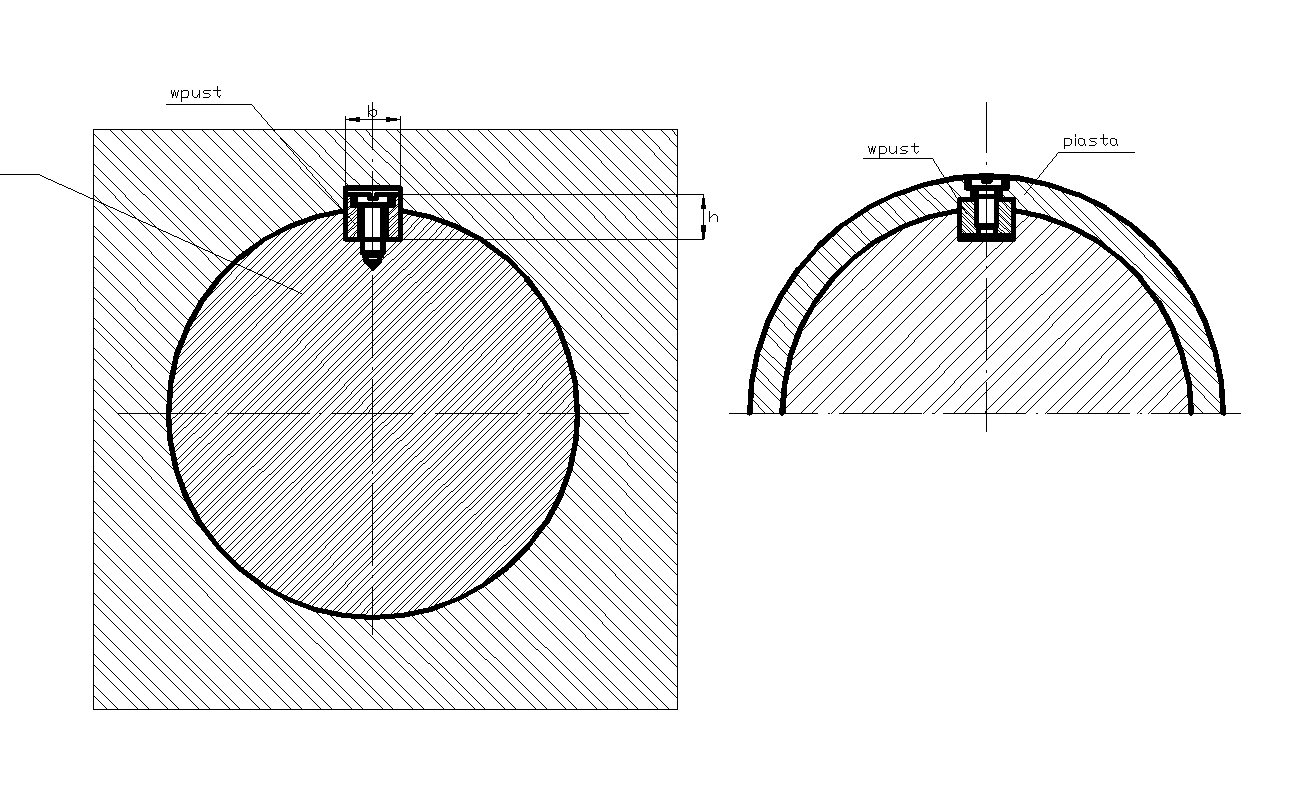

Połączenia trójboczne w stosunku do poprzednich mają lepszą wytrzymałość postaciową, prawie nie wywołują spiętrzenia naprężeń. Czop i otwór w piaście dają się szlifować. Dają dobre środkowanie czopa i piasty. Wymagają jednak specjalnych obrabiarek do ich wykonania ( zarys trójboczny jako pericykloida powstaje jako droga punktu A leżącego na tarczy posiadającej kołowy otwór, która toczy się bez poślizgu po czopie o promieniu rc, charakterystyczna jest mimośrodowość e)

Obliczenia wytrzymałościowe złącza czworobocznego

Mechanizm przenoszenia obciążenia z czopa na piastę w połączeniu czworokątnym - rachunkowym rozkład nacisków ( Rys. 4a , 4b).

Po założeniu wymiaru bo obliczenie złącza sprowadza się do wyznaczenia długości lo ze względu na naciski powierzchniowe. Rozkład nacisków zależy od dokładności wykonania złącza, luzów w złączu i sztywności skrętnej czopa.

W obliczeniach zakłada się w przekrojach poprzecznych trójkątny i równomierny w kierunku osi rozkład nacisków, przyjmując ze względu na trudności dokładnego wykonania, że tylko dwa boki połączenia pracują. Wówczas przenoszony przez złącze moment obrotowy Ms jest równoważny z momentem P∙e pary sił wypadkowych z założonych nacisków powierzchniowych p (Rys. 4b)

Wypadkową siłę P obliczamy:

P = ½ pmax · bo · lo [ MN]

Z drugiej strony

![]()

P =![]()

=![]()

[MN]

Stąd

½ pmax · bo · lo = ![]()

bo · lo · pmax = ![]()

Pmax = ![]()

![]()

[MN/m2]

gdzie:

Ms - moment skręcający przenoszony przez złącze [MNm]

lo - czynna długość połączenia [m]

bo - czynna długość boku [m]

Elementarny warunek wytrzymałościowy dla złącza czworobocznego

Pmax = ![]()

≤ pdop [MN/m2]

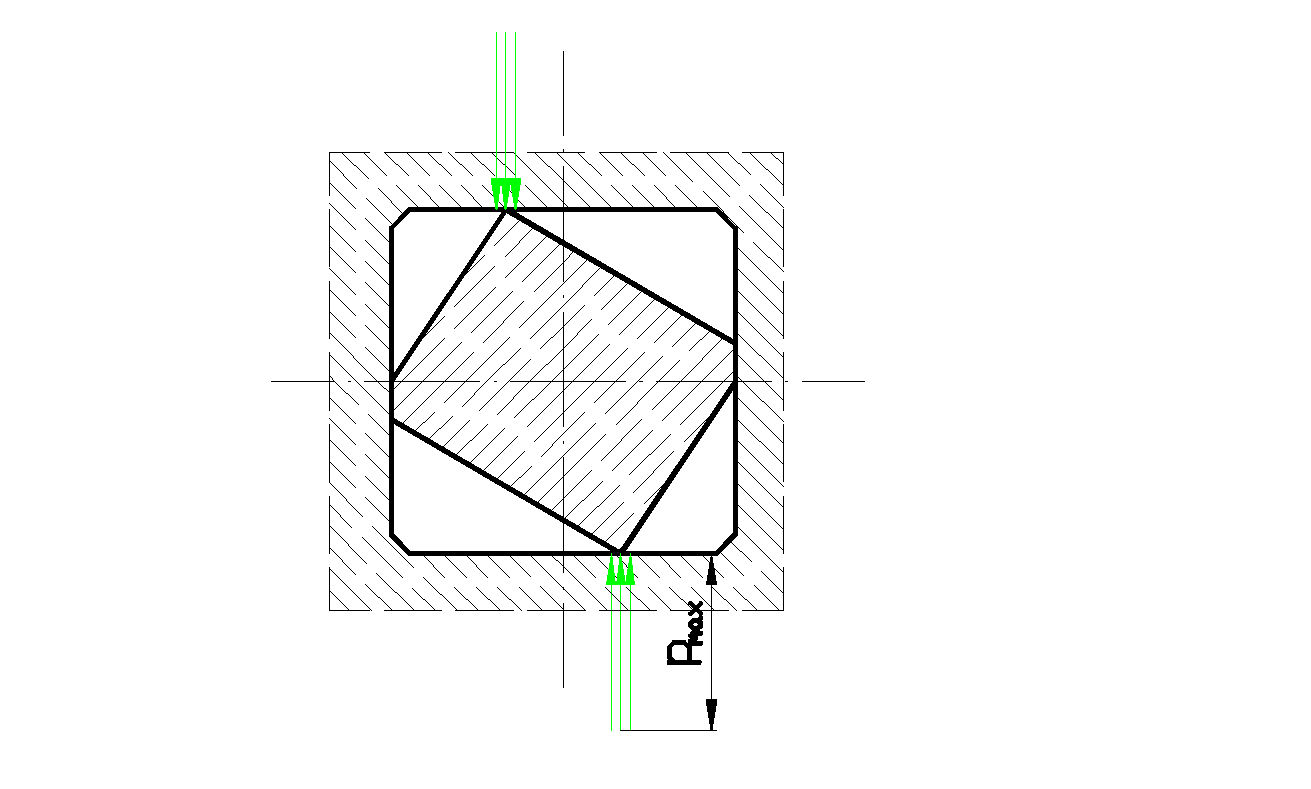

Istnienie luzów w złączu jest niekorzystne, gdyż prowadzi do dużego spiętrzenia nacisków, odkształceń plastycznych, a w skrajnym przypadku do zniszczenia złącza i obróceniu się czopa w otworze piasty. ( Rys. 5)

Z tego względu wykonując połączenie czworoboczne należy stosować możliwie małe luzy. W przypadku dokładnego wykonania połączenia i założenia minimalnego luzu można przyjąć równomierny rozkład nacisków na wszystkie powierzchnie połączenia wówczas:

Pmax = ![]()

≤ pdop [MN/m2]

9

Wyszukiwarka

Podobne podstrony:

8664

1 Psychologia wstępid 8664 ppt

8664

więcej podobnych podstron