ŁĄCZENIE MATERIAŁÓW

Spawanie i zgrzewanie

Spawanie i zgrzewanie to łączenie ze sobą kawałków metalu za pomocą obróbki cieplnej. Powierzchnie metali rozgrzewa się tak, że ulegają nadtopieniu, po czym łączy się je ze sobą. Po usunięciu źródła ciepła metale stygną i zespalają się, trwale połączone. Jeśli dwa kawałki metalu tylko łączymy ze sobą, to taki proces nazywamy spawaniem, jeśli natomiast rozgrzane kawałki metalu ściskamy, to wtedy mamy do czynienia ze zgrzewaniem. Podczas spawania możemy również nakładać dodatkową warstwę metalu -spoiwa, lecz nie zawsze jest to konieczne.

Zalety połączeń spawanych

Niski koszt wykonania,

W konstrukcji prawie nie zajmują miejsca,

Materiał spoiny i części łączonych jest prawie jednorodny, przez co wytrzymałość połączenia jest bliska wytrzymałości materiału części łączonych,

Nie występuje w nich korozja elektrochemiczna,

Stanowią dobre połączenie elektryczne,

Zapewniają szczelność połączenia

Wady połączeń spawanych

Miejscowe nagrzewanie części łączonych do bardzo wysokiej temp. (dla stali ponad 3000°C) powoduje zmiany struktury materiału w pobliżu spoiny,

Podczas stygnięcia powstają naprężenia wewnętrzne, które mogą być przyczyną odkształceń lub pęknięć (zwłaszcza jeśli na złącze oddziaływują drgania mechaniczne).

Zaleca się podgrzewać duże elementy przed spawaniem, a po spawaniu powoli studzić lub poddawać odpowiedniej obróbce cieplnej, w celu usunięcia naprężeń i ujednolicenia struktury materiału

Spawanie

Połączenie spawane jest połączeniem materiałów powstałym przez ich miejscowe stopienie. Używa się go do łączenia metali (głównie stali) oraz do tworzyw sztucznych. Przy spawaniu niekiedy dodaje się spoiwa (dodatkowego materiału stapiającego się wraz z materiałem elementów spawanych), aby polepszyć właściwości spoiny.

Spoina jest to szew spawalny. Dzieli się je ze względu na:

1. Pracę jaką wykonują:

spoiny nośne

spoiny szczelne

spoiny szczepne

2. Kształt przekroju poprzecznego i ułożenia spoiny:

czołowe

pachwinowe

krawędziowe

otworowe.

Najczęściej spotykanymi metodami spawania są:

spawanie gazowe;: najczęściej przy spalaniu acetylenu w temperaturach do 3200°C, stosowane jest do spajania blach o grubości od 0.4mm do 40mm.

spawanie elektryczne: z wykorzystaniem spawarki - urządzenia opierającego swą pracę na zjawisku łuku elektrycznego w temperaturach 3500°C, stosowane jest do spajania blach o grubości od 1mm do 80mm.

łukowe - wytwarza się łuk elektryczny między elektrodą spawalniczą a materiałem spawanym lub dwoma elektrodami pod wpływem wydzielanego ciepła topią się brzegi spawanego przedmiotu i topnika, łuk kryty - łuk elektryczny jest okryty warstwą topnika

elektronowe - odbywa się w próżni, wykorzystuje się energię wiązki elektronów wysyłanych przez żarzącą się elektrodę z wolframu lub tantalu, skupianych i przyspieszanych pod wpływem wysokiego napięcia (150 KV), stosowane jest go łączenia cienkich przedmiotów z metali trudnospawalnych (beryl, cyrkon).

Elektrożużlowe - zamiana energii elektrycznej w ciepło odbywa się w warstwie żużla (stapianego oporowo), spełniającego zadanie elementu grzejnego, stosowane jest do łączenia grubych blach.

Istnieją także inne metody spawania, takie jak: spawanie elektryczne w osłonie dwutlenku węgla lub gazów szlachetnych (w celu uniknięcia utleniania spoiny), spawanie laserowe, spawanie elektronowe, spawanie tarciowe, itp.

Połączenie spawane często wymaga dodatkowej obróbki spoiny. Często na powierzchni spawu wydzielają się drobne cząstki żużlu, które mogą być niebezpiecznie ostre. Spoiny spawane często szlifuje się zgrubnie, zanim spawana konstrukcja zostanie użyta.

W czasie spawania w obrębie działania wysokiej temperatury w stali zachodzą pewne przemiany cieplne, osłabiające jej wytrzymałość. Połączenie spawane zmniejsza wytrzymałość materiału o następujące wartości:

wytrzymałość na rozciąganie k'r = 0,8 kr

wytrzymałość na zginanie k'g = 0,9 kr

wytrzymałość na ściskanie k'c = kr

wytrzymałość na ścinanie k't = 0,65 kr

W związku z osłabiającym wpływem spoiny, do obliczeń wytrzymałościowych używa się grubości obliczeniowej, która jest o 70% mniejsza niż rzeczywista grubość materiału w miejscu spoiny.

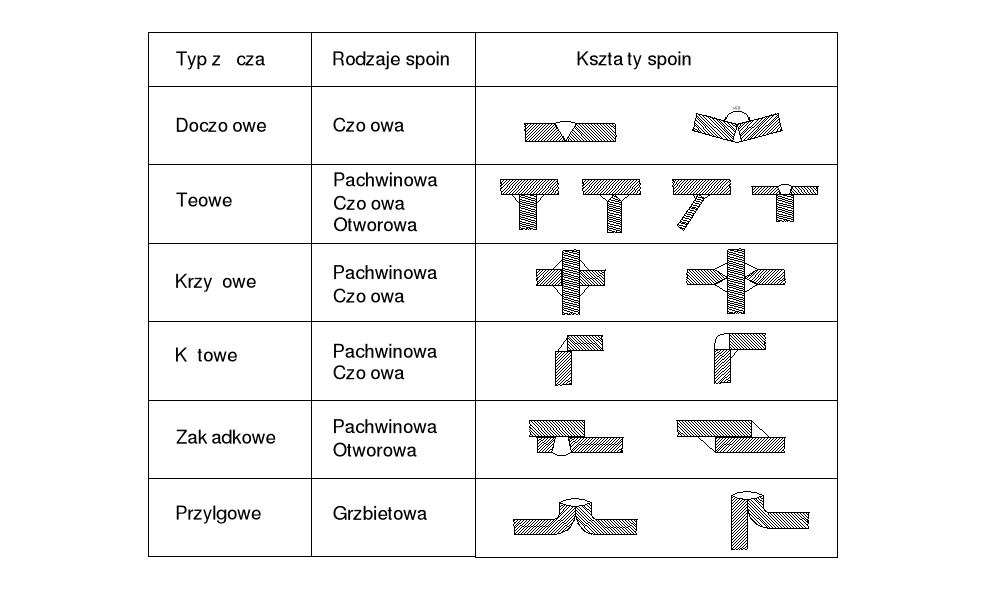

Połączenia spawane ze względu na ułożenie spawanych elementów względem siebie oraz na kształt spoiny dzielą się na:

czołowe jedno- i dwustronne

pachwinowe

grzbietowe

otworowe

stykowe

zakładkowe

teowe

przyległe

krzyżowe

Rys 3. Wymiarowanie spawu

W rysunku technicznym połączenia spawane rysuje się, w zależności od stopnia uproszczenia, jak pokazano poniżej. W I stopniu uproszczenia wymiaruje się spawy jak inne części maszyn. W III stopniu uproszczenia zaznacza się je linią oraz symbolem rodzaju spoiny.

Spawanie w osłonie gazów obojętnych

Spawanie w osłonie gazów obojętnych jest znacznie wygodniejsze niż spawanie łukowe. Zamiast krótkiej elektrody druciano-topnikowej wykorzystuje się elektrodę wykonaną z samego tylko drutu, który jest podawany w sposób ciągły ze szpuli. Drut przechodzi przez uchwyt skonstruowany w ten sposób, że dookoła niego jest nadmuchiwany obojętny gaz z butli.

Gaz ten ma chronić spoinę przed utlenianiem się w atmosferze. Drut, połączony z dodatnim biegunem agregatu, jest tutaj anodą, dlatego podczas wyładowania większość energii jest przenoszona właśnie na drut, powodując jego gwałtowne topnienie i przenoszenie metalu w obszar powstającej spoiny. Mechanizm tego procesu zależy od natężenia prądu w łuku. Dla natężenia powyżej 30 amperów kropelki gorącego metalu są rozpędzane przez znaczne siły w kierunku spawanych części. Są to oddziaływania znacznie silniejsze od grawitacji i dlatego spawać można w dowolnej pozycji.

Spawanie w osłonie gazów:

Metoda MIG (ang. Metal Inert Gas) - jest to spawanie łukowe elektrodą topliwą w osłonie gazu obojętnego (argon, hel, argon+hel). Metoda ta jest stosowana do spawania i napawania we wszystkich pozycjach w sposób automatyczny lub półautomatyczny.

Metoda MAG (ang. Metal Active Gas) - jest to spawanie łukowe w osłonie gazu aktywnego chemicznie (CO2, CO2 + gaz obojętny).

Metody MIG/MAG jest z samej swojej natury o wiele bardziej wydajna niż metoda spawania ręcznego elektrodami otulonymi, w której występują przerwy w procesie, gdy jest wymieniana zużyta elektroda. Dodatkowo występują także straty materiałowe, gdyż ogarki elektrod są wyrzucane. Z każdego kilograma elektrod otulonych około 65% staje się częścią złącza (reszta jest odrzucana). Wskutek wprowadzenia drutów pełnych i drutów rdzeniowych współczynnik ten został zwiększony do 80-95%. Metoda MIG/MAG jest metodą uniwersalną pozwalającą uzyskiwać stopiwo z bardzo dużą szybkością i we wszystkich pozycjach. Jest szeroko stosowana do spawania cienkich i średnich elementów stalowych oraz do spawania stopów aluminium, zwłaszcza gdy jest wymagana duża wydajność spawania ręcznego. Wprowadzane druty rdzeniowe coraz częściej są wykorzystywane do spawania dużych konstrukcji stalowych.

Metoda TIG (ang. Tungsten Inert Gas) - jest to spawanie łukowe elektrodą nietopliwą w osłonie gazów obojętnych (Ar, He, Ar + He). Umożliwia ona spawanie prawie wszystkich metali i ich stopów oraz łączenie ze sobą różnych metali i stopów. Uzyskiwany metal spoiny jest stopem roztopionej części materiału rodzimego i spoiwa (drut, pręt, pałeczka) podawanego w strefę jarzenia się łuku. TIG charakteryzuje się możliwością stosowania we wszystkich pozycjach. Za pomocą metody TIG uzyskuje się niezwykle czyste, wysokiej jakości złącza. Ponieważ w procesie nie powstaje żużel, jest wyeliminowane ryzyko zanieczyszczenia spoiny jego wtrąceniami, a i gotowa spoina praktycznie nie wymaga żadnego czyszczenia. Metoda ta nadaje się do spawania niemal wszystkich metali, przy czym proces może być prowadzony ręcznie lub w sposób zautomatyzowany. Metoda TIG jest najczęściej stosowana do spawania stopów aluminium oraz do spawania stali nierdzewnych, gdzie jednorodność złącza ma krytyczne znaczenie. Jest szeroko wykorzystywana w przemyśle nuklearnym, chemicznym, lotniczym i spożywczym.

Spawanie łukowe

Jeśli ciepło wytwarzane jest w łuku elektrycznym powstałym pomiędzy elektrodą a łączonymi częściami, to mamy do czynienia ze spawaniem łukowym. Łuk taki jest wyładowaniem elektrycznym w gazie. Energia wyzwalana podczas wyładowania powoduje ogrzewanie gazu w obszarze łuku, a co za tym idzie jego rozrzedzenie. W efekcie gaz wędruje ku górze, co powoduje wyginanie obszaru wyładowania również ku górze, w formie łuku,. Zwykle podczas spawania łączone metale tworzą anodę i połączone są dodatnim biegunem zasilania. Katodą, źródłem elektronów, jest elektroda spawarki. Energia łuku jest generowana przepływem strumienia elektronów o dużej gęstości pomiędzy katodą a anodą, a temperatura gazu w łuku może osiągnąć nawet 20000 stopni C, choć zwykle wynosi 5000-6000 stopni C.

Spawanie gazowe

W technologii spawania gazowego do rozgrzewania łącznych elementów wykorzystuje się ciepło płomienia powstałego wskutek spalania mieszanki acetylenu lub propanu z tlenem. Gaz spawalniczy i tlen są podawane do palnika z osobnych butli ciśnieniowych. Temperatura płomienia spalanej mieszanki przekracza 3000 stopni C, co w zupełności wystarcza, aby stopić stal i wiele innych materiałów. Podczas spawania w płomieniu rozgrzewa się też specjalny drut, który topiąc się, pokrywa spoinę, dodatkowo ją wzmacniając.

Spawanie wiązką lasera

Spawanie laserowe - polega na stapianiu obszaru styku wiązką promieni laserowych; prowadzone w osłonie gazu obojętnego; zapewnia dużą wytrzymałość spoin.

Specjalne sprawy można wykonywać za pomocą lasera rubinowego. Laser taki wysyła impulsy czerwonego światła. Moc szczytowa w impulsie może wynosić nawet dziesiątki megawatów, impulsy są jednak niezmiernie krótkie. Lasery tego typu wykorzystuje się do precyzyjnego spawania miniaturowych elementów. W takich wypadkach całkowita moc urządzenia jest niewielka. Laser umożliwia także spawanie elementów znajdujących się wewnątrz aparatury próżniowej, promień przechodzi wówczas przez szklaną ściankę komory. Spawanie takie jest stosunkowo proste, gdy laser emituje światło widzialne. W takich zastosowaniach laser rubinowy został prawie całkowicie zastąpiony przez mniejszy i sprawniejszy, bazujący na materiale o nazwie NdYAG

Spawanie elektronowe, właściwie spawanie wiązką elektronową - rodzaj techniki spawania metali, polegające na nagrzewaniu miejsca łączenia przy pomocy wiązki elektronowej. Do spawania tą techniką służy spawarka elektronowa, w której źródłem elektronów jest działo elektronowe. Elektrony są przyspieszane napięciem rzędu dziesiątków kV. Charakterystycznymi cechami spawania elektronowego jest to, że spawanie odbywa się najczęściej w środowisku próżni rzędu 10-5 Tr a także to, że spoina tworzy się przez stopienie brzegów łączonych detali.

Spawanie elektronowe odznacza się szeregiem korzystnych właściwości. Technika ta pozwala łączyć metale (np. wolfram-miedź, niob-miedż), których nie daje się łączyc innymi technikami spawalniczymi.

Zgrzewanie

Połączenia zgrzewane to połączenia metali i tworzyw sztucznych przez miejscowe dociskanie łączonych elementów przy jednoczesnym podgrzewaniu wystarczającym do doprowadzenia łączonych materiałów do stanu plastyczności (ciastowatości).

Zgrzewaniem nazywamy techniki łączenia materiałów, za pomocą działania temperatury i ciśnienia. Podczas zgrzewania ciernego zgrzewane elementy trą o siebie, wytwarzając przy tym znaczną temperaturę, konieczną do trwałego ich złączenia. W ten sposób łączy się rury i wałki. Zgrzewanie wybuchowe jest podobne, lecz przebiega gwałtowniej. Tu wysoka temperatura jest wytwarzana również dzięki zamianie energii mechanicznej na cieplną, np. wskutek uderzenia ciężkiego młota. Przy kuciu natomiast młot uderza w nagrzany do czerwoności zmiękczony metal -jest to tradycyjna technika używana przez kowali.

Zgrzewanie jest stosowane także do łączenia tworzyw sztucznych. W tym wypadku można, celem miejscowego rozgrzania łączonych części, używać ultradźwięków. Jednak najważniejszą spośród wszystkich technik zgrzewalniczych niewątpliwie pozostaje zgrzewanie oporowe.

Można wyróżnić następujące rodzaje zgrzewania:

elektryczne oporowe

gazowe

ogniskowe

zgniotowe

wybuchowe

tarciowe

ultradźwiękowe

indukcyjne

dyfuzyjne

zwarciowe

iskrowe

prądami wysokiej częstotliwości

gorącym narzędziem

Zgrzewanie oporowe

Ciepło potrzebne do rozgrzania zgrzewanych elementów jest w tym wypadku wytwarzane przez przepływający przez nie prą elektryczny o stosunkowo dużym natężeniu. Pręty używane jako elektrody, przez które przepływa prąd, nagrzewają się wyłącznie w obszarze styku ze zgrzewanymi elementami. Podczas zgrzewania nie używa się dodatkowego metalu jako spoiwa, niepotrzebny jest także topnik ani gaz ochronny. Lecz z drugiej strony zasilacze muszą być w stanie zapewniać impulsowy przepływ prądu o natężeniu, sięgającym nawet 50 tysięcy amperów.

Rys. Oznaczanie połączeń zgrzewanych w rysunku technicznym maszynowym

Stosowane metody zgrzewania:

zgrzewanie elektryczne: doczołowe (zgrzewanie jednoczesne większej powierzchni), liniowe i punktowe. Dwa arkusze blachy są ściskane przy jednoczesnym przyłożeniu napięcia w zgrzewanym obszarze, które powoduje miejscowe rozgrzanie materiału. Stosuje się w przemysłowych instalacjach montażowych.

zgrzewanie gazowe: przy zastosowaniu palnika acetylenowego. Stosuje się przy zgrzewaniu elementów w nietypowych warunkach.

zgrzewanie szamotowe: w którym elementy podrzewane są w szamotowych formach przez ciekły żużel i następnie dociskane.

Innymi metodami zgrzewania są: zgrzewanie indukcyjne, tarciowe i dyfuzyjne.

Metoda takiego łączenia materiałów stosowana jest od wieków w zgrzewaniu kuziennym, kiedy to dwie blachy podgrzane w palenisku łączone są na kowadle serią uderzeń młota.

Obliczenia wytrzymałościowe połączeń zgrzewanych dokonuje się dla pełnego przekroju materiału w miejscu połączenia stosując współczynnik osłabienia zgrzeiny wynoszący X = 0.6 do 0.8 w zależności od zastosowanej technologii.

Cięcie

Mechaniczne

Piłowe

Gilotynowe

Termiczne

Gazowe - acetylenowo-tlenowe, proszkowe, lancą tlenową. W typ procesie metal ulega spaleniu. Temperatura zapłonu metalu (w tlenie) powinna być niższa od temperatury topnienia. W innym przypadku nastąpi wytopienie metalu. Do cięcia gazowego nadają się metale o zawierające do 1.6% C. Wszelkie zanieczyszczenia na ciętej powierzchni powodują topienie się metalu i lepienie się żużlu. Płomień powinien być odpowiednio uformowany dla efektywnego cięcia: odpowiedniego podgrzania metalu do temperatury zapłonu i jednocześnie nie przegrzania całego elementu ciętego - stąd najlepszym kształtem jest wąski płomień.

Łukowe - elektrodą węglową.

Plazmowe - łukiem zewnętrznym lub wewnętrznym

Laserowe

Wiązką elektronów

Wybuchowe - sznurem materiału wybuchowego, strumieniem cząstek i falą naprężeń.

Łączenie materiałów. Spawanie.

1

Wyszukiwarka

Podobne podstrony:

Wady złączy spawanych, Kurs CO, Stateczność

Korozja, Kurs CO, Stateczność

Materiały, Kurs CO, Stateczność

Kraków - kurs choroba, Co czyni chorobę w rodzinie i co ja

40. Co to jest kurs walutowy. Czym się różni deprecjacja od dewaluacji waluty, Ekonomia - PYTANIA NA

Ściąganie tipsów(1), Kosmetologia, ZDOBIENIE PAZNOKCI TIPSY- metoda żelowa, kurs i to, co musisz w

JAK SAMEMU ZROBIĆ TIPSY KROK PO KROKU(1), Kosmetologia, ZDOBIENIE PAZNOKCI TIPSY- metoda żelowa, k

Tipsy(1), Kosmetologia, ZDOBIENIE PAZNOKCI TIPSY- metoda żelowa, kurs i to, co musisz wiedzieć

TIPSY(2), Kosmetologia, ZDOBIENIE PAZNOKCI TIPSY- metoda żelowa, kurs i to, co musisz wiedzieć

PRZECIWWSKAZANIA MEDYCZNE, Kosmetologia, ZDOBIENIE PAZNOKCI TIPSY- metoda żelowa, kurs i to, co mu

41 Co tam u Janielskich Kurs szybkiego czytania czerwiec 2011

KURS ETYKI

CO O FILTRACH UV POWINNIŚCIE WIEDZIEĆ

więcej podobnych podstron