TEMAT: |

Badanie wytrzyma*ości dielektrycznej materia*ów izolacyjnych. |

||

Zespół: 7 |

Mariusz Rudnicki Łukasz Piskorski Wojciech Drewniak |

||

Wydział Elektryczny, Elektronika i Telekomunikacja, rok II, grupa 3 |

Ocena |

Podpis |

|

|

|

|

|

Wiadomości ogólne:

Wytrzyma*ość dielektryczna materia*ów izolacyjnych wiąże się :

ze strukturą materia*ów i jej niejednorodnościami,

z układem dielektryk - elektrody,

z warunkami działania pola elektrycznego, zarówno technicznymi, jak i klimatycznymi.

Wyznaczenie wytrzyma*ości dielektrycznej i skutki jej wyznaczenia powodują nieodwracalne uszkodzenie dielektryka. Zjawiska z tym związane nie są dobrze poznane, choć wyróżniono już kilka podstawowych rodzajów ich przebiegu:

przebicie elektryczne określające istotną własność materia*ową,

przebicie cieplne stanowiące funkcję bilansu cieplnego uk*adu: „próbka - elektrody - środowisko probiercze”,

przebicie jonizacyjne jako skutek długotrwałego działania pola elektrycznego,

przebicie elektrochemiczne wynikające z pracy materia*u w określonych warunkach eksploatacyjnych lub badawczych.

W praktyce występuje jeszcze jeden rodzaj przebicia związany ze strukturalnymi defektami materia*u. Przykładem może tu być przebicie materia*u z wtrącinami gazowymi. W takich materia*ach wyładowania niezupełne tworzą kanaliki węglowe, które stanowią następnie elektrodę ostrzową prowadzącą do przebicia elektrycznego.

Rodzaj przebicia można rozpoznać między innymi po czasie jego trwania :

Czas trwania przebicia [s] |

Rodzaj przebicia |

10-8-10-4 |

elektryczne |

0,1-104 (2,8 h) |

cieplne |

102-∞ |

inne długotrwałe |

Ważnym czynnikiem stanowiącym o odporności materia*u na przebicie elektryczne jest jego struktura makroskopowa. Największą odporność mają materia*y jednorodne, najmniejszą o strukturze porów otwartych.

Zmniejszenie odporności mogą też spowodować naprężenia mechaniczne, wzrost wilgotności, pękanie.

Mechanizmy przebicia.

Mechanizm czystoelektryczny.

Mechanizmem czystoelektrycznym określa się zespół zjawisk prowadzących do przebicia, w których decydującą rolę odgrywa energia elektronów przyspieszonych w polu elektrycznym. Mechanizmy te występują przy bardzo wysokich natężeniach pola, rzędu MV/cm, a czas ich rozwoju jest bardzo krótki, że nie jest możliwe zapoczątkowanie tych zjawisk przez efekty cieplne wywołane stratami dielektrycznymi. Opis mechanizmów czystoelektrycznych wymaga stosowania modeli mechaniki kwantowej. Na ogół przy czasach przebicia krótszych niż 10-6[s], wytrzymałość elektryczna dielektryków jednorodnych, i to zarówno o budowie krystalicznej, jak i amorficznej nie zależy od grubości próbki i pozostaje funkcją jedynie mikrostruktury materiału oraz temperatury. Przebicie następuje w chwili osiągnięcia określonej wartości natężenia pola. Wartość ta w zależności od dielektryka wynosi 3÷15 [M⋅V/cm] i jest traktowana jako wielkość charakterystyczna danego materiału. Z tego względu nosi nazwę wytrzymałości istotnej Ki (niekiedy-właściwej). Przebieg Ki w funkcji temperatury w przypadku dielektryków o budowie krystalicznej cechuje przejście przez maksimum. Wartość temperatury, przy której Ki osiąga maksimum jest wielkością charakterystyczną danego materiału. Wartość Ki dielektryków o budowie amorficznej maleje ze wzrostem temperatury.

W przypadku materiałów izolacyjnych, w których występują zarówno obszary krystaliczne, jak i amorficzne, wytrzymałość istotna może odnosić się jedynie do określonych obszarów, a nie do całego materiału, przy czym Ki obszarów krystalicznych jest większa niż amorficznych.

Opis matematyczny zjawisk decydujących o wytrzymałości istotnej opiera się na modelu pasmowym ciała stałego i zakłada istnienie niedużej koncentracji elektronów w pasmie przewodnictwa. Elektrony te, przyspieszone w polu elektrycznym, wymieniają swoją energię z siecią krystaliczną (oddziaływanie elektron-fonon). Przebicie zachodzi wówczas, gdy następuje naruszenie bilansu między energią elektronów a energią pochłanianą przez sieć (obszary amorficzne traktowane są jako silnie zdefektowane obszary krystaliczne).

W miarę przedłużania czasu doprowadzania napięcia następuje zmniejszenie wytrzymałości elektrycznej i staje się ona wielkością zależną od grubości próbki materiału oraz od kształtu przebiegu napięcia w czasie.

Mechanizm, który tłumaczy zależność wytrzymałości od grubości materiału, a jednocześnie charakteryzuje się krótkim czasem do przebicia przypisuje się elektronom wyzwalanym z katody. Elektrony te, dzięki dostatecznie dużej energii przechodzą do pasma przewodnictwa dielektryka. W pasmie tym doznają przyspieszenia w polu elektrycznym i analogicznie jak w modelu Townsenda rozwoju wyładowań w gazach, po uzyskaniu odpowiedniej energii stają się zdolne do zainicjowania jonizacji lawinowej na skutek zderzeń z atomami znajdującymi się w węzłach sieci krystalicznej dielektryka. Etapem poprzedzającym bezpośrednio przebicie jest autoemisja dodatkowych elektronów z katody, wywołana silnym polem elektrycznym pochodzącym od ładunku dodatniego dziur powstałych w pasmie podstawowym wskutek jonizacji. Dziury te przesuwają się przeciwnie do kierunku pola i gromadzą w pobliżu katody, gdzie swoją obecnością znacznie zwiększają natężenie pola w tym obszarze. W praktyce mechanizm elektryczny bywa jednym z elementów składowych złożonego przebicia jonizacyjnego.

Mechanizm cieplny

Mechanizm cieplny przebicia występuje w dielektryku wówczas, gdy nastąpi zachwianie równowagi między ciepłem wydzielanym na skutek strat dielektrycznych a ciepłem odprowadzanym. Ciepło wydzielane w dielektryku jest proporcjonalne do stratności pe, która jest równa pe=ωεoε″E2. Odprowadzenie ciepła zależy natomiast od przewodności cieplnej materiału, od konstrukcji układu izolacyjnego oraz od sposobu jego chłodzenia.

W przypadku ogólnym wystąpienie przebicia cieplnego zależy zatem od częstotliwości i napięcia, od współczynnika strat ε″=ε'tgδ oraz rozwiązania konstrukcyjnego układu izolacyjnego. Na podstawie obliczeń można określić narażenie układu izolacyjnego na przebicie cieplne, o ile zależność ε″(T) daje się wyrazić wzorem matematycznym. Powyższa zależność może być funkcją rosnącą temperatury, co czyni przebicie cieplne bardziej prawdopodobne, bądź funkcją malejącą, bądź też wykazującą maksimum. Wiele dielektryków słabo polarnych o bardzo małej konduktywności ma płaską charakterystykę ε″(T) w stosunkowo szerokim zakresie temperatur. Gdy o wartości ε″ decydują wyłącznie straty wywołane przewodnictwem (ε″=γ/εoω), wówczas stratność nie zależy od częstotliwości (pe=γE2), a jej zależność od temperatury można wyrazić funkcją wykładniczą. W takim przypadku, jeżeli ciepło będzie odprowadzane wyłącznie przez elektrody tak intensywnie chłodzone, że ich temperatura pozostaje stała, to istnieje określona wartość napięcia, po przekroczeniu której nastąpi przebicie cieplne. Wartość ta, zwana napięciem granicznym Ugr, nie zależy od grubości dielektryka, a zatem wytrzymałość (w układzie płaskim) jest odwrotnie proporcjonalna do grubości dielektryka.

Przebicie cieplne nie występuje na ogół przy krótkotrwałych próbach napięciowych materiałów elektroizolacyjnych. Dlatego też m. in. Nie ma na ogół korelacji między wartościami tgδ a wartościami wytrzymałości doraźnej, odnoszącej się do różnych materiałów.

W celu sprawdzenia układu izolacyjnego, co do możliwości wystąpienia przebicia cieplnego, poddaje się do długotrwałej próbie napięciowej w określonych warunkach odprowadzania ciepła. Wynik próby uznaje się za dodatni, jeśli układ osiąga stan równowagi cieplnej poniżej najwyższej dopuszczalnej temperatury pracy ciągłej. Stan ten określa się z reguły na podstawie charakterystyki tgδ, wyznaczonej w czasie trwania próby. W przypadku osiągnięcia stanu równowagi cieplnej charakterystyka ta zmierza asymptotycznie do ustalonej wartości tgδ.

Mechanizm jonizacyjny.

Mechanizmem jonizacyjnym przebicia określa się zespół zjawisk, w których fazą decydującą o przebiciu dielektryka są wyładowania niezupełne.

Mechanizm ten zapoczątkowują bądź wyładowania we wtrącinie gazowej, bądź duże lokalne natężenie pola wywołane niejednorościami makroskopowymi (np. zanieczyszczeniami) lub ukształtowaniem elektrod, czy też nierównomiernością ich powierzchni. Zasadniczym etapem rozwoju przebicia jest tworzenie się rozgałęzień kanałów o bardzo małej średnicy (rzędu mikrometrów), upodabniających się swym kształtem do drzewa, stąd też nazwa tego zjawiska - drzewienie elektryczne (ang. electrical treeing process). Tworzeniu się tych kanałów towarzyszą wyładowania elektryczne.

Drzewienie, zapoczątkowane wyładowaniami we wtrącinie gazowej, poprzedza erozja materiału na obrzeżach wtrąciny. Erozja jest rezultatem mechanicznego, oddziaływania cząsteczek zjonizowanych podczas wyładowania, które bombardują powierzchnię wewnętrzną wtrąciny, oraz reakcji chemicznych zachodzących między cząsteczkami gazu, wzbudzonymi lub zjonizowanymi wskutek bombardowania, a dielektrykiem stałym. W przypadku, gdy przyczyną przebicia jest lokalne zwiększenie natężenia pola, wówczas występuje opóźnienie rozwoju drzewienia. Okres ten nosi nazwę czasu inicjacji drzewienia. Ulega on skróceniu przy zwiększeniu częstotliwości doprowadzonego napięcia.

Następny etap nosi nazwę propagacji (czyli rozprzestrzeniania się) drzewienia. Etapowi temu towarzyszą wyładowania niezupełne oraz wiele innych zjawisk, których geneza fizyczna i przebieg stanowi jeszcze przedmiot badań. W niektórych przypadkach wyładowania zanikają, co może świadczyć o zahamowaniu rozwoju procesu, lecz nie zmienia to faktu naruszenia struktury dielektryka. Naruszenie to powoduje zmniejszenie wytrzymałości przy napięciach krótkotrwałych i ujawnia się np. przy próbie doraźnej lub próbie napięciem udarowym. Zahamowanie procesu może być chwilowe. Niekiedy zmniejszenie intensywności wyładowań, a nawet ich zanik bywa złudny, ponieważ poprzedza bezpośrednio przebicie dielektryka.

Szybkość propagacji drzewienia wzrasta ze zwiększeniem wartości i częstotliwości doprowadzonego napięcia.

Ze względu na lokalny wzrost natężenia pola, jakie wnosi ze sobą zwęglony kanalik, któremu można przypisać rolę ostrza, wpływ na propagację drzewienia wywiera m. In. Wytrzymałość istotna poszczególnych obszarów dielektryka. Lokalne przebicie czysto elektryczne jest zatem jednym ze zjawisk składających się na rozwój drzewienia.

Ostatnią fazą mechanizmu jonizacyjnego jest utworzenie kanału przewodzącego między elektrodami, co jest równoznaczne z przebiciem dielektryka.

Rozwojowi mechanizmu jonizacyjnego sprzyjają wszelkie nieciągłości struktury dielektryka, a także naprężenia mechaniczne zapoczątkowujące mikropęknięcia itp. Istotną rolę może również odgrywać ładunek przestrzenny, powstały w wyniku polaryzacji makroskopowej lub wskutek wyładowań niezupełnych, bądź też wstrzyknięty od strony elektrod lub wtrącin mających właściwości emiterów. Wytrzymałość elektryczna, uwarunkowana mechanizmem jonizacyjnym, zmniejsza się ze wzrostem odległości między elektrodami wg zależności empirycznej:

K1/K2=(d2/d1)1-γ

w której: K1, K2 - wytrzymałość przy grubości odpowiednio d1, d2; γ - stała, która w zależności od rodzaju materiału przyjmuje wartości 0,4÷0,8, co wskazuje, że powyższa zależność może być właściwością materiału.

Mechanizm jonizacyjny jest najczęściej spotykanym rodzajem przebicia wolno rozwijającego się, występującego w urządzeniach elektrycznych pracujących przy napięciu przemiennym. Przy napięciu stałym częstość wyładowań niezupełnych jest bardzo mała i mechanizm przebicia ma na ogół inny charakter.

Mechanizm elektrochemiczny.

Mechanizm elektrochemiczny przebicia występuje zazwyczaj w materiałach poddanych długotrwałemu działaniu wilgoci przy doprowadzonym napięciu, kiedy pod wpływem procesów elektrolitycznych wytwarzają się w materiale ścieżki przewodzące. Przebicie to na ogół rozwija się bardzo wolno. Występuje ono niekiedy po kilku latach ekspozycji dielektryka na działanie wilgoci atmosferycznej.

Drzewienie wodne (ang. water treeing process) należy jeszcze do tych mechanizmów przebicia, które od strony fizyko-chemicznej nie zostały jeszcze dostatecznie wyjaśnione. Występuje ono w organicznych tworzywach sztucznych, a w szczególności w termoplastach (np. w polietylenie) oraz elastomerach (np. w gumie etylenowo-propylowej).

Rozróżnia się dwa zasadnicze rodzaje drzewienia wodnego. Jeden rodzaj - od swego kształtu nosi nazwę w literaturze anglosaskiej „bow-tie”, w skrócie b-tt (bowtie treeing, tj. Drzewienie w kształcie muszki wiązanej przy kołnierzyku koszuli). Drugi rodzaj - vented trees, w skrócie v-t (drzewienie wentylowane) o charakterze krzaczastym, rozgałęźnym. Inicjacja obydwu rodzajów drzewienia wodnego i ich propagacja odbywa się bez udziału mierzalnych wyładowań niezupełnych.

Stwierdzono, że warunkiem koniecznym do zainicjowania drzewienia wodnego jest jednoczesne wystąpienie: dostatecznie dużej zawartości wilgoci w postaci skondensowanej w materiale, oddziaływanie pola elektrycznego oraz istnienie czynnika zakłócającego rozkład pola (wtrąciny gazowej, zanieczyszczenia itp. ). Nawet jeśli powyższy warunek jest spełniony, to rozwój drzewienia wodnego nie jest jednolity. Na inicjację i rozwój tego zjawiska wywierają bowiem wpływ m. in. takie czynniki, jak rozmiar wtrącin i rodzaj zanieczyszczeń, a także wartość natężenia pola elektrycznego. W przypadku wtrącin gazowych o rozmiarach mniejszych niż 10 [μm.] rozwój drzewienia wodnego jest znacznie mniej prawdopodobny. Szczególnie groźne są zanieczyszczenia, które rozpuszczając się w wodzie tworzą roztwór elektrolityczny. Najprawdopodobniej istnieje w tych przypadkach, bliżej dotychczas nie określona wartość progowa natężenia pola elektrycznego, inicjująca drzewienie. Przypuszcza się, że istotną rolę w inicjacji i propagacji tego mechanizmu przebicia odgrywają reakcje elektrochemiczne. Stąd też obok nazwy „drzewienie wodne” używana jest również nazwa drzewienie elektrochemiczne (ang. electrochemical treeing). Nie można jednak wykluczyć udziału zjawisk elektromechanicznych, a ściślej pęknięć wskutek oddziaływania ciśnień elektrostatycznych występujących w kanalikach wypełnionych wodą. Wzrost szybkości propagacji propagacji drzewienia wodnego (do pewnego maksimum) w miarę zwiększania częstotliwości doprowadzonego napięcia, tłumaczy się właśnie występowaniem zjawisk elektromechanicznych zmęczeniowych.

Szczególnie groźne w skutkach jest drzewienie wentylowane, które z reguły bierze swój początek od strony elektrod. Jego rozwojowi towarzyszy niekiedy drzewienie elektryczne, które zresztą na ogół prowadzi do przebicia izolacji.

Drzewienie b-tt rozwija się z reguły znacznie wolniej niż drzewienie wentylowane i obejmuje niewielkie obszary dielektryka. Nie stwierdzono jednak dotąd korelacji między długotrwałą wytrzymałością elektryczną a ilością i rozmiarami b-tt.

Tworzenie się drzewienia wodnego następuje po bliżej nieokreślonym okresie inicjacji, które to zjawisko, jak dotąd mało znane, utrudnia niezmiernie przewidywanie, jak zachowa się układ izolacyjny w warunkach eksploatacyjnych.

Elementy badania wytrzymałości dielektrycznej:

Podstawowymi celami badania materia*ów izolacyjnych jest określenie ich wytrzyma*ości dielektrycznej oraz zbadanie jej zmian w wyniku procesów starzeniowych.

Wyniki takich badań są zależne od szeregu czynników:

rodzaju elektrod i ich kształtu,

od próbek badanego materia*u, ich kształtu, wielkości,

od środowiska, które powinno odpowiadać późniejszym warunkom pracy materia*u,

od metody badań krótkotrwałej, stopniowej lub długotrwałej,

od źródła napięcia przebicia.

Istotną dla wyników badań jest czystość elektrod. Zabrudzenie elektrody powoduje że jej powierzchnia działa jak ostrze i obniża wartość napięcia przebicia. Zwiększenie wymiarów elektrody również powoduje zmniejszenie wartości tego napięcia. Szybkość odprowadzania ciepła też wpływa na wynik pomiaru: im jest ona wyższa tym większe okazuje się być napięcie przebicia.

W razie powstania wyładowań zupełnych po powierzchni płytki należy zastosować środowisko o większej wytrzyma*ości np. kąpiel olejową. Taką kąpiel wykorzystano też w tym doświadczeniu.

W zależności od sposobu pomiaru wytrzymałość elektryczną materiału można określić jako:

Wytrzyma*ość doraźną - wyznacza się zwiększając ze sta*ą prędkością (oko*o 0,1-3 kV/s) napięcie aż do napięcia przebicia.

Wytrzyma*ość stopniową - określa się doprowadzając do elektrod oko*o połowę napięcia doraźnego i podwyższając jego wartość szybkimi skokami co 20 s lub co 1 min.

Omówienie ćwiczenia, oraz jego wyniki.

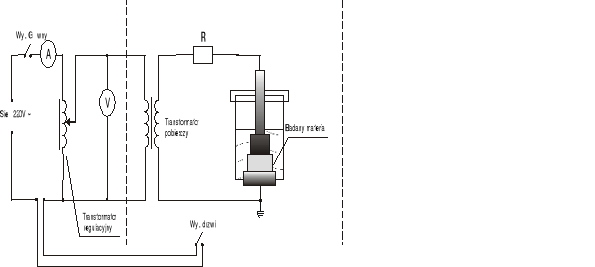

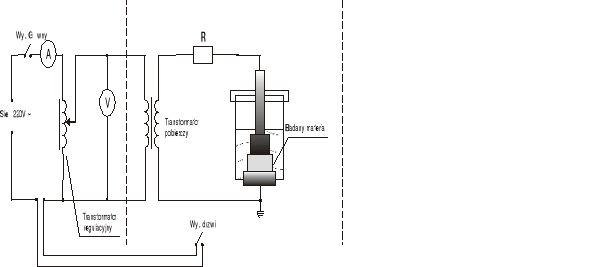

Układ pomiarowy.

Napięcie sieciowe przetransformowane trafia poprzez bezpiecznik wodny do elektrod bezpośrednio stykających się z badaną próbką. Próbka i elektrody umieszczone są w kąpieli olejowej. Elektrody są typu sworzeń - płaska płytka. Dodatkowo układ zabezpieczony jest poprzez zwarcie napięcia na elektrodach przez specjalny hak. Nieusunięty hak powoduje przepływ prądu, który obserwować można na amperomierzu transformatora. W celu wykonania pomiaru hak należy usunąć. Cały układ zabezpieczony jest jeszcze przez wyłącznik zamontowany w drzwiach odcinający napięcie zasilania gdy drzwi są otwarte.

Wyniki doświadczenia:

Materia* stanowi folia PET, której jedna warstwa ma oko*o 0,05 mm grubości.

PET to tworzywo poliestrowe. Występuje zarówno jako tworzywo termoplastyczne jak i utwardzalne. Niezbrojone tworzywo poliestrowe typu utwardzalnego jest twarde, sztywne i posiada dobre własności elektryczne (izolacja), ma średnią odporność na chemikalia. Nie jest odporne na silne kwasy i zasady, a także na niektóre rozpuszczalniki. Odporność na wodę i czynniki atmosferyczne jest dobra. Poliestry liniowe należą do grup tworzyw termoplastycznych. Używa się je do produkcji folii wysokiej jakości (estrofol), a także do wytwarzania włókien tekstylnych: elana, terylen, dakron, tergal. Zbrojone włóknem szklanym tworzywa poliestrowe, mają lepszy stosunek wytrzymałości do masy niż większość metali.

Grubość warstwy oleju przyjęto orientacyjnie na oko*o 0,02 mm.

Ilość warstw |

Grubość dielektryka [mm] |

Napięcie przebicia [kV] |

1 folii 2 oleju |

0,09 |

8,9 |

2 folii 3 oleju |

0,16 |

13,3 |

6 folii 7 oleju |

0,44 |

24,8 |

9 folii 10 oleju |

0,65 |

31,3 |

10 folii 11 oleju |

0,72 |

41,2 |

12 folii 13 oleju |

0,86 |

45,2 |

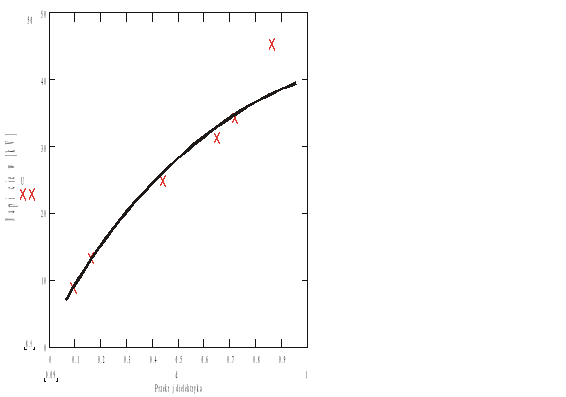

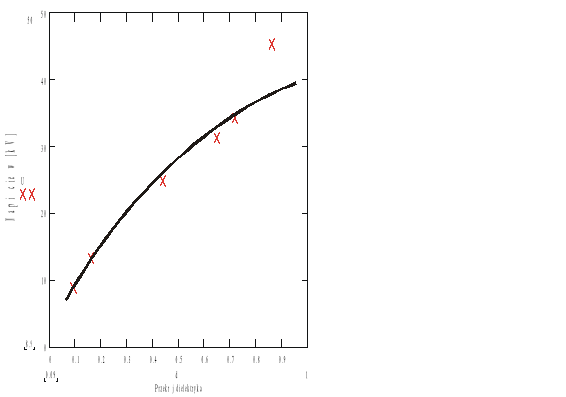

Wykres zależności napięcia przebicia warstw folii przełożonej warstwami oleju od ich łącznej grubości:

Dodatkowo zbadaliśmy odporność na przebicie innego materiału jakim był materiał odzyskiwany z odpadów czyli recyclad. Badana próbka miała 2 mm grubości. Przy pierwszym pomiarze i wyniku 45,7 [kV] nie doszło do przebicia skrośnego, prawdopodobnie z powodu zanieczyszczonego oleju. Dolaliśmy więc czystego oleju i dokonaliśmy powtórnego pomiaru - 36,6 [kV]. Tym razem także nie doszło do przebicia skrośnego przez niesymetryczne ułożenie materiału względem elektrod. Ostatecznie przy trzecim pomiarze uzyskaliśmy napięcie przebicia skrośnego wynosząca 50 [kV].

Wnioski:

Z wykresu wynika, że zwiększenie grubości materia*u izolacyjnego, lub zwiększenie ilości warstw nie pociąga za sobą liniowego wzrostu odporności na przebicie. Po przekroczeniu pewnej grubości dalsze jej zwiększanie nie ma sensu gdyż nie pociąga za sobą dostatecznie dużego wzrostu odporności materiału. W związku z tym odporność dielektryków na przebicie należy zwiększać bądź przez odpowiedni dobór kształtu lub środowiska z jakim bezpośrednio styka się dielektryk.

Przykładowe wytrzymałości elektryczne materiałów stałych.

Materiały izolacyjne syntetyczne |

||

Rodzaj tworzywa |

Doraźne napięcie przebicia Kd [kV/mm] |

|

Polichlorek winylu twardy |

10÷40 |

|

Polichlorek winylu miękki |

8÷40 |

|

Polistyren niemodyfikowany |

30÷50 |

|

Polistyren modyfikowany |

25÷50 |

|

Etyloceluloza |

10÷25 |

|

Polimetakrylan metalu |

18÷22 |

|

Kopolimer styrenu i akrylonitrylu |

25÷50 |

|

Poliamidy |

18÷20 |

|

Polietylen o dużej gęstości |

16÷24 |

|

Poliizobutylen |

16÷25 |

|

Trójoctan celulozy |

10÷20 |

|

Octanomaślan celulozy |

10÷20 |

|

Kopolimery styrenu |

12÷20 |

|

Polietylan o małej gęstości |

20÷30 |

|

Polietylan o średniej gęstości |

20÷30 |

|

Polipropylen |

25÷35 |

|

Poliwęglan |

16 |

|

Politrójfluorochloroetylen |

20÷23 |

|

Kopolimer czterofluoroetylanu i sześciofluoropropylena |

20÷24 |

|

Mylar |

179 |

|

Terylen |

179 |

|

Policzterofluoroetylen |

20 |

|

Folie elektroizolacyjne |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Polichlorek winylu |

20÷55 |

|

Polistyren |

100 |

|

Polietylen wysokociśnieniowy |

190 |

|

Polipropylen |

200÷600 |

|

Poliwęglan |

170 |

|

Poliester |

160÷300 |

|

Policzterofluoroetylen |

17 |

|

Poliimid |

280 |

|

Materiały warstwowe |

||

Podłoże |

Syciwo żywiczne |

Jednominutowe napięcie przebicia próbki o grubości 3 mm w temp. 90° Up [kV/mm] |

Papier |

fenolowe epoksydowe |

5÷13 5÷13 |

Tkanina szklana |

fenolowe epoksydowe silikonowe |

20 40 20 |

Papier azbestowy |

fenolowe epoksydowe silikonowe |

4÷5 4÷5 4÷5 |

Azbesto cement |

silikonowe |

3÷4 |

Tłoczywa |

||

Żywica |

Wypełniacz |

Kd [kV/mm] |

Fenolowo- formaldehydowa |

mika mączka drzewna |

1,2÷1,4 0,8÷1,7 |

Melaminowo formaldehydowa |

napełniacz organiczny |

1,2÷1,6 |

Epoksydowa |

włókno szklane |

1,4 |

Silikonowa |

mączka mineralna włókno szklane |

1,4-1,5 0,7÷1,9 |

Gumy na kauczuku naturalnym i syntetycznym |

||

Typ kauczuku |

Kd [kV/mm] |

|

Naturalny |

15÷30 |

|

Butadeinowy |

20÷35 |

|

Butadeinowo-styrenowy |

20÷30 |

|

Akrylonitrylowy |

15÷25 |

|

Butylowy |

16÷25 |

|

Wielosiarczkowy |

15÷20 |

|

Polichloropren |

14 |

|

Silikon |

10÷30 |

|

Żywice naturalne |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Kalafonia |

10÷15 |

|

Glinowa |

25÷30 |

|

Szelak |

1÷30 |

|

Woski |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Cerezyna |

20÷50 |

|

Wosk karnauba |

20÷40 |

|

Wosk montana |

20 |

|

Ozokeryt |

20÷50 |

|

Parafina |

10÷50 |

|

Wazelina |

5÷20 |

|

Wosk pszczeli |

10÷30 |

|

Ceramiczne materiały izolacyjne |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Porcelany twarde |

25÷38 |

|

Steatyty |

20÷45 |

|

Szkła |

Jenear Wolfram Duranglas |

42 42 42 |

Szkło organiczne |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Polimetakrylen metylu |

50 |

|

Polistyren |

50 |

|

Wyroby mikowe |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Mikofolia (do 40% miki) |

16 |

|

Mikofolia (do 60% miki) |

21 |

|

Mikopapier (do 75% miki) |

30 |

|

Mikobatyst |

13 |

|

Mikojedwab |

61 |

|

Mikanit do kształtowania |

40 |

|

Mikanit ciemny |

30÷36 |

|

Mikanit prasowany |

34÷40 |

|

Folia szelakowa |

35 |

|

Folia asfaltowa |

35 |

|

Semikanit |

35 |

|

Papiery utwardzone (laminaty) |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Rury |

25 |

|

Rury doprasowane |

25 |

|

Płyty |

25 |

|

Papier |

||

Rodzaj tworzywa |

Kd [kV/mm] |

|

Preszpan |

30 |

|

Preszpan szlachetny |

32 |

|

Drewno impregnowane |

|

Rodzaj tworzywa |

Kd [kV/mm] |

Olejem lnianym |

1,6÷1,8 |

Olejem mineralnym |

1,6÷1,8 |

1

5

Wyszukiwarka

Podobne podstrony:

związki elektro, stary dysk, stary dysk, ratowacTrzaDyskD, formatPoSesji, New Folder, xx, materiały,

POLITECHNIKA LUBELSKA, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, MATERIAŁOZNAS

Cw 02 ?danie wytrzymalosci dielektrycznej dielektrykow stalych przy napieciu? i?

Skrypt 2 ?danie wytrzymałości dielektrycznej dielektryków stałych przy napięciu? i?

Wytrzymałość dielektryków uwarstwionych - FUSIARZ, ˙wiczenie M-3

Wytrzymałość dielektryczna izolacji gazowych, Sprawozdanie z fizyki (wz˙r)

1. Wytrzymałość dielektryczna izolacji gazowej, Inżynieria materiałowa, sprawozdania

NA151PL HMI Galileo, dysk sata, PLC, Nowy folder, Notatki

11 Wytrzymałość dielektryczna gazówid 12685 ppt

Badanie wytrzymałości dielektrycznej dielektryków stałych przy napięciu przemiennym i stałym

Wytrzymałość dielektryków stałych-lab, wytrzym dielekt stałych, SPRAWOZDANIE

Badanie wytrzymałości dielektrycznej powietrza przy napięciu, POLITECHNIKA LUBELSKA

Wytrzymałość dielektryczna izolacji gazowej, Politechnika Lubelska w Lublinie

Cw 02 ?danie wytrzymałości dielektrycznej dielektryków stałych przy napięciu przemiennym i stałym

Wytrzymałość dielektryczna izolacji gazowej

POLITECHNIKA LUBELSKA, Politechnika Lubelska, Studia, semestr 5, Sem V, Sprawozdania, MATERIAŁOZNAS

Ćw 9 Wpływ przegrody izolacyjnej na wytrzymałość dielektryczną powietrza MOJE

Ćw 9 Wpływ przegrody izolacyjnej na wytrzymałość dielektryczną powietrza

Cw 02 Badanie wytrzymalosci dielektrycznej dielektrykow stalych przy napieciu AC i DC

więcej podobnych podstron